真空高圧充填装置

【課題】第2種圧力容器(労働安全衛生施工令第1条第7号)の範疇に入ることなく、高圧加圧含浸時に本来必要な高圧加圧容積を大きくすることを可能とする、真空高圧充填装置を提供する。

【解決手段】前記摺動枠体駆動機構が摺動枠体7を摺動させて、基台1と、下枠体2と、上枠体11と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、多孔質性被加工品を真空脱気し、真空状態を保持した状態で、枠体移動機構を作動させ上枠体あるいは下枠体を移動させて、真空隔室ユニットの体積を減少させて、多孔質性被加工品を充填液中に浸漬し、枠体移動阻止機構14により、上枠体あるいは下枠体の移動するのを阻止させて高圧加圧用隔室ユニットチェンバーを形成し、高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填装置。

【解決手段】前記摺動枠体駆動機構が摺動枠体7を摺動させて、基台1と、下枠体2と、上枠体11と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、多孔質性被加工品を真空脱気し、真空状態を保持した状態で、枠体移動機構を作動させ上枠体あるいは下枠体を移動させて、真空隔室ユニットの体積を減少させて、多孔質性被加工品を充填液中に浸漬し、枠体移動阻止機構14により、上枠体あるいは下枠体の移動するのを阻止させて高圧加圧用隔室ユニットチェンバーを形成し、高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気密な隔室ユニット内において、微細な細孔を有する被加工品(本出願では、これらを多孔質性被加工品と呼ぶ)の孔内を真空下で強制的に脱気し、真空を維持して該被加工品を充填液に浸漬し、空気またはガスにより加圧して該被加工品に対して強制的に充填液を充填させて気密性、機能性の高い、複合素材等を得る真空高圧充填装置に関する。特に、本発明は真空脱気時には真空脱気するために必要な容積を、高圧含浸処理時には高圧含浸処理するために必要な高圧加圧容積を一台の装置によって適時確保することを可能とする真空高圧充填装置に関する。

【背景技術】

【0002】

従来、多孔質性被加工品等の被加工品を真空脱気して有孔内の空気を除去し、真空脱気状態を保持して充填液に浸漬して高圧に充填液を多孔質性被加工品に含浸させることが行われている。この目的のため、例えば、特許文献1に記載されているように、摺動枠体が下固定枠と上枠体との間を摺動して気密性隔壁ユニットを形成するようにされているが、同一の気密性隔壁ユニット内で真空脱気及び高圧加圧充填を行う構成としていたので、高圧含浸処理においても真空脱気時の容積で高圧加圧をしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4287892号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そのため、よりサイズの大きい被加工品に含浸処理をしようとすると、真空脱気に必要な容積を増加する必要があり、高圧加圧処理時においても増加させた真空脱気容積で高圧加圧する必要がある。したがって、本来含浸充填時は圧力容器として必要としない真空脱気空間も高圧加圧時には高圧ガスで充満させる必要があり、高圧ガス量と、昇圧時間とに大きな無駄を生じていた。

【0005】

一方、気密性隔壁ユニット(耐圧力容器)の大きさが第2種圧力容器(労働安全衛生施工令第1条第7号)の範疇に入ってくると、小型圧力容器でも製作前に構造上の設計申請や有料の審査認定を毎回受け、納入先でもその地域の労働基準監督署に設置届けを提出することが義務づけられるため特殊な機械となり高額化してしまうという問題もある。ちなみに、第2種圧力容器(労働安全衛生施工令第1条第7号)とは、ゲージガス圧力で0.2MPa以上の気体をその内部に保有する容器(第1種圧力容器を除く)のうち、以下の要件に当てはまる容器をいう。

イ 内容積が0.04立方メートル以上の容器

ロ 胴の内径が200mm以上で、かつその長さが1000mm以上の容器

【0006】

本発明は、第2種圧力容器の範疇に入らないことを可能とするとともに、高圧加圧含浸時に実質的に必要な高圧加圧容積を最大限に大きくすることを可能とし、高圧ガス量と昇圧時間とを大幅に減少することを可能とする真空高圧充填装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達するために、本発明は、

(1)基台と、

(2)該基台上に配置された下枠体と、

(3)該基台の上方に架設された取付板の下方に配置され、上端面が閉止された上枠体と、

(4)下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され、摺動することによって他方の外周面に気密に摺動し、下枠体と上枠体との間に気密性を確保する摺動枠体と、

(5)摺動枠体を上下動させる摺動枠体駆動機構と、

(6)充填液を収容し該基台上に配置された液槽と

(7)該液槽の上方で上枠体の下方に配置され多孔質性被加工品を保持する多孔質性被加工品用保持具と、

(8)下枠体及び上枠体の一方の枠体を上下に移動させる枠体移動機構と、

(9)上下移動する該一方の枠体の、他方の枠体から離間する方向への、移動を阻止する枠体移動阻止機構と、

(10)真空吸引ユニットに接続され真空高圧装置内を真空とするための真空吸引口と、

(11)圧縮ガス供給機に接続され真空高圧装置内を高圧ガスにより高圧状態にするための加圧ガス口とを有する真空高圧装置であって、

(12)前記摺動枠体駆動機構が摺動枠体を摺動させて、下枠体と、摺動枠体と上枠体との間に気密性を確保し、基台と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(13)真空吸引口を介して該真空室ユニット内を真空にして多孔質性被加工品を真空脱気し、

(14)真空状態を保持した状態で、枠体移動機構を作動させ該一方の枠体を移動させて、真空隔室ユニットの体積を減少させ、液槽と多孔質性被加工品用保持具とを相対移動させて、真空脱気した多孔質性被加工品を充填液中に浸漬し、

(15)枠体移動阻止機構により、移動させた下枠体及び上枠体の該一方の枠体が、他方の枠体から離間する方向へ、移動するのを阻止させて高圧加圧用隔室ユニットチェンバーを形成し、

(16)加圧ガス口を介して高圧ガスを高圧加圧用隔室ユニットチェンバー内に導入して高圧加圧用隔室ユニットチェンバー内を高圧状態し、

(17)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填装置を提供することを目的とする。

なお、本願でいう「多孔質性被加工品」には、内部が多孔質となっていないが表面部に微細な凹凸を有する被加工品も含むものとする。

【0008】

本発明の好ましい態様としては、以下(1)乃至(11)のものを挙げることができる。(1)乃至(11)の任意の組み合わせも、特に矛盾がない限り、本発明の好ましい態様である。

(1)前記上枠体と前記多孔質性被加工品保持具とを一体とし、上枠体を枠体移動機構により上下移動可能とし、前記枠体移動機構により多孔質性被加工品の充填液中へ浸漬する浸漬工程と真空隔室ユニットの体積を減少させる工程とを同時に行う。

(2)前記上枠体と前記多孔質性被加工品保持具を別体とし、多孔質性被加工品保持具を上方から垂下し、上枠体を枠体移動機構により上下移動可能とし、真空高圧充填装置はさらに多孔質性被加工品保持具を上下動する多孔質性被加工品保持具用移動機構を有し、多孔質性被加工品保持具用移動機構により多孔質性被加工品保持具を上下動して、多孔質性被加工品保持具を液槽内の充填液に浸漬し、充填液から引き上げる。

【0009】

(3)真空脱気工程後に真空状態を保持した状態で真空隔室ユニットチェンバーの内部と外部との差圧で上枠体が下降し、かつ多孔質性被加工品保持具用移動機構が高圧含浸工程後に上枠体を上昇させる機能を行い、該差圧と多孔質性被加工品保持具用移動機構とにより枠体移動機構の機能を代行させ、枠体移動機構を省略する(真空隔室ユニットチェンバーの内部と外部との差圧と多孔質性被加工品保持具用移動機構が枠体移動機構の機能をする)。

(4)前記多孔質性被加工品用保持具を、基台上に上下動可能に立設され付勢手段で上方に付勢されるとともに所定高さ以上の上方の移動を規制された複数の支柱で支承し、上枠体を枠体移動機構により上下移動可能とし、上枠体を枠体移動機構により下方移動させる際に、上枠体が付勢手段に抗して多孔質性被加工品用保持具を下方移動させ、多孔質性被加工品用保持具を液槽内の充填液に浸漬し、上枠体を枠体移動機構により上方移動させる際に、付勢手段により複数の支柱が上枠体の上方移動に追随し、多孔質性被加工品用保持具を充填液から引き上げる。

(5)基台を基台基部とその上に載置される上下動可能な基板とから形成し、基板上に下枠体と、充填液を入れた液槽とを配置し、基台の基板と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成するようになっており、枠体移動機構は基板を上下動することによって下枠体と液槽とを上下に移動させ、多孔質性被加工品用保持具を液槽内の充填液に対し浸漬し、引き上げる。

【0010】

(6)枠体移動阻止機構は、移動枠体移動阻止ブロック体と、移動枠体移動阻止ブロック体の移動をガイドするガイドレールと、ガイドレールに沿って移動枠体移動阻止ブロック体を移動させるシリンダ機構とからなり、高圧加圧用隔壁ユニットチェンバー形成前は、移動枠体移動阻止ブロック体は移動枠体及び摺動枠体の移動軌道外に退避され、高圧加圧用隔壁ユニットチェンバーを形成する際には、ガイドレールに沿って移動枠体移動阻止ブロック体を移動枠体及び摺動枠体の移動軌道内に移動させ、移動枠体が、他方の枠体から離間する方向へ、移動するのを阻止する。

(7)さらに、多孔質性被加工品保持具を上下に移動させる多孔質性被加工品保持具移動機構を備え、多孔質性被加工品保持具を液槽内の充填液に浸漬した際に多孔質性被加工品保持具移動機構によって多孔質性被加工品保持具を上下に振動させ、充填液中で多孔質性被加工品を振動させる。

【0011】

(8)前記移動枠体の移動機構がシリンダ機構であり、前記枠体移動阻止機構が該シリンダ機構のシリンダ回路であり、シリンダ回路を遮断することによって移動枠体の移動を阻止する機構である。

(9)前記移動枠体の前記移動機構がシリンダ機構であり、前記枠体移動阻止機構がシリンダ機構のロッドの上下方向の移動を阻止するロッド移動阻止機構である。

(10)前記液槽を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えている。

(11)前記液槽及び多孔質性被加工品保持具を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えている。

(12)液槽が断熱板、支柱、加熱冷却板を介して基台上に配置されている。

【0012】

さらに、本発明は、

(1)基台と、該基台上に配置された下枠体と、該基台の上方に架設された取付板の下方に配置され上端面が閉止された上枠体と、下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され摺動することによって他方の外周面に気密に摺動し下枠体と上枠体との間に気密性を確保する摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(2)気密性の真空隔室ユニットチェンバー内部には、下方に充填液を収容した液槽を配置し、充填液の上方に多孔質性被加工品を保持する多孔質性被加工品用保持具を配置し、

(3)気密性の真空隔室ユニットチェンバー内部を真空排気して多孔質性被加工品及び充填液を真空脱気し、

(4)真空状態を維持したまま、下枠体あるいは上枠体を移動させて、気密性の真空隔室ユニットチェンバーの容積を加圧含浸するのに必要な容積まで減少させて多孔質性被加工品用保持具を液槽内の充填液に浸漬し、

(5)移動させた下枠体あるいは上枠体が加圧含浸に必要な容積が膨張する方向の移動を阻止して高圧加圧用隔室ユニットチェンバーを形成し、

(6)高圧加圧用隔室ユニットチェンバーの容積を一定に維持しつつ、高圧加圧用隔室ユニットチェンバー内に加圧ガスを導入して高圧加圧用隔室ユニットチェンバー内を高圧状態にし、

(7)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填方法を提供する。

なお、上記「加圧含浸必要な容積」とは、気密性の真空隔室ユニットチェンバー内部を、真空脱気時に多孔質性被加工品用保持具及び多孔質性被加工品が位置する上部空間と充填液を収容した液槽を位置する下部空間の2つに分割したとすると、下部空間の容積をいうが、上部空間と下部空間とが画成される限り変動は許容される。

【発明の効果】

【0013】

本発明では、真空隔壁ユニットチェンバーにおいて多孔質性被加工品及び充填液の真空脱気をし、真空脱気後真空隔室ユニットチェンバーの容積を加圧含浸するのに必要な容積まで減少させて多孔質性被加工品用保持具を液槽内の充填液に浸漬し、高圧加圧用隔室ユニットチェンバーを形成し、高圧加圧用隔室ユニットチェンバーの容積を一定に維持しつつ、高圧加圧用隔室ユニットチェンバー内に加圧ガスを導入して充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させるので、高圧加圧に使用する高圧ガスの使用量を大幅に減少することができ、また真空脱気状態から高圧加圧状態への切り替え時間も短縮することにより、作業の効率化及びエネルギー節減を図ることができる。

【図面の簡単な説明】

【0014】

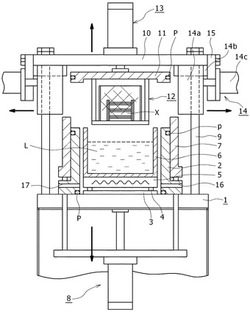

【図1】摺動枠体を下降させた、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第1工程:原位置)。

【0015】

【図2】摺動枠体を上昇させて真空隔壁ユニットを形成し真空脱気する、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第2工程:真空隔壁ユニット形成・真空脱気)。

【0016】

【図3】真空状態を維持し上枠体を下降させて多孔質性被加工品を液槽内の充填液に浸漬させた、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第3工程:浸漬)。

【0017】

【図4】移動阻止ブロックで上枠体の上昇を阻止して高圧加圧ユニットチェンバーを形成し高圧加圧充填する、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第4工程:高圧加圧ユニットチェンバー形成及び高圧加圧充填)。

【0018】

【図5】上枠体と被加工品保持具とを別体とした、本発明の真空高圧充填装置の第2の実施の形態を模式的に示す正面図である。

【0019】

【図6】本発明で使用する複数の枠体移動阻止機構を一緒に表示した本発明の真空高圧充填装置を模式的に示す正面図である。

【0020】

【図7】スライドテーブルを用いて液槽を装置外部に取り出し可能とした、本発明の真空高圧充填装置の第3の実施の形態を模式的に示す正面図である。

【0021】

【図8】スライドテーブルを用いて液槽及び被加工品保持具を装置外部に取り出し可能とした、本発明の真空高圧充填装置の第4の実施の形態を模式的に示す正面図である。

【0022】

【図9】液槽を上昇させて多孔質性被加工品を液槽内の充填液に浸漬させる、本発明の真空高圧充填装置の第5の実施の形態を模式的に示す正面図である。

【発明を実施するための形態】

【0023】

(第1の実施の形態)

図1乃至図4は、本発明に係る第1の実施の形態を示すものである。図1において、基台1の上には円筒状の下枠体2が配置され、下枠体の内側で基台1上に断熱部材3、支柱4、加熱冷却板5を介して液槽6が設置され、液槽6には充填液Lが収容されている。円筒状の下枠体2の外周には気密下に摺動可能な摺動枠体7が配置され、摺動枠体7は基台1の下方に取り付けたシリンダ機構(摺動枠体駆動機構)8によって下枠体2の外周に沿って上下に摺動するようになっている。

【0024】

基台1の上には複数の支柱9が立設され、支柱9の上部には取付板10が固定されている。取付板10の下方かつ液槽6の上方には上端部が閉じた円筒状の上枠体11と上枠体11の下面に垂下した多孔質性被加工品Xを保持する多孔質性被加工品用保持具12が配置され、上枠体11と多孔質性被加工品用保持具12は取付板10の上面に固定したシリンダ機構(上枠体移動機構)13によって上下に移動されるようになっている。なお、上記「(14)真空状態を保持した状態で、枠体移動機構を作動させ該一方の枠体を移動させて」は、真空状態でシリンダ機構(上枠体移動機構)13を作動状態とし、真空隔室ユニットチェンバーの内部と外部との差圧で上枠体が下降しシリンダ機構13が降下制御する場合も含むものとする。

【0025】

多孔質性被加工品用保持具12は、多孔質性被加工品Xを液槽6内の充填液Lに浸漬するためのものであり、液が容易に流入できるように金網材や穴加工や溝加工したメタル材又はパンチングメタルのような多孔体で構成されているものが望ましい。また被加工品用保持具には多孔質性被加工品Xを通常いくつか重ねて入れるが単数配置してもよく、あるいは複数並べて配置してもよい。本実施の形態では、シリンダ機構(上枠体移動機構)13が、該液槽と多孔質性被加工品用保持具とを相対移動させ該液槽内の充填液に対して多孔質性被加工品を浸漬して充填液から引揚げる。

【0026】

下枠体2の外周面は上枠体11の外周面と同軸上で同一円筒上に配置され、摺動枠体7が下枠体2の外周面を気密に上方へ摺動すると、上枠体11の外周面の周りに気密に摺動し、摺動枠体7と下枠体2と上枠体11との間に気密性を確保するようになっている(図2参照)。図中、PはOリングを示す。

【0027】

図1において、14は上下移動する上枠体11の上方への移動を阻止する上枠体移動阻止機構であり、取付板10の外周部に取付部材15によって左右に1対設置されている。但し、上枠体移動阻止機構は、左右に1対設置する場合に限定されず、必要に応じて3個あるいはそれ以上の上枠体移動阻止機構を適当な間隔で設けても良い。上枠体移動阻止機構14は移動阻止ブロック体14aと、ガイドレール14bと、移動阻止ブロック体14aをガイドレール14bに沿って移動させるシリンダ機構14cとからなっている。上枠体11及び/または摺動枠体7が上方位置にある場合には、上枠体11及び摺動枠体7の移動軌道外に退避され(図1、図2)、上枠体移動阻止機構14は、摺動枠体7及び上枠体11の移動軌道外に配置され、上枠体11及び摺動枠体7が下方に所定距離降下して高圧加圧用隔壁ユニットチェンバーを形成する際には、移動阻止ブロック体14aはガイドレール14bに沿って半径方向内方に移動して、移動阻止ブロック体14aの下面が上枠体11の上面に摺動接触して、上枠体の上昇を阻止するようになっている(図4)。

【0028】

図中、16は真空吸引ユニット(図示せず)に接続され真空高圧装置内を真空とするための真空吸引口であり、17は圧縮ガス供給機(図示せず)に接続され真空高圧装置内を高圧ガスにより高圧状態にするための加圧ガス口である。この場合、真空吸引口及び加圧ガス口を共通とし、必要に応じて切り替えて真空吸引ユニットあるいはガス圧縮供給機に選択的に連結するようにしてもよい。なお、所望の製品の種類及び寸法等によるが、例えば、真空引きは1〜5分、浸透、含浸圧力は1.0MPa〜3.0MPa、浸透、含浸時間は5〜15分とすることができる。また、取付板10及び液槽6に液の供給口及び排出口を設けて、同液槽6内の充填液Lを適宜補充交換できるような構成にすることができる。

【0029】

以下に、図1乃至図4に基づき、本発明の真空高圧加工装置の作動について説明する。

(工程1:原位置)

図1は、摺動枠体7を下方に下げ、上枠体11を上方に移動させ、下枠体内部に配置した液槽6に充填液Lを入れ、上枠体11の下面に取り付けた多孔質性被加工品用保持具12に多孔質性被加工品Xを入れた真空高圧加工装置の原位置を示す。原位置では、1対の上枠体移動阻止機構14は摺動枠体7及び上枠体11の移動軌道外に退避されている。

【0030】

(工程2:真空隔壁ユニットチェンバーの形成及び真空脱気)

図2は、真空隔壁ユニットチェンバーの形成及び真空脱気工程を示す。まず、シリンダ機構8を作動させ、摺動枠体7を下枠体2の外周面に沿って気密に上方へ摺動させ、上枠体11の外周面の周りに気密に摺動させる。それによって、下枠体2と、摺動枠体7と、上枠体11との間に気密性を確保する気密性枠体が形成され、基台1と、下枠体2と、摺動枠体7と上枠体11とにより気密性の真空隔室ユニットが形成される。これによって、多孔質性被加工品と液槽6内の充填液をそれぞれ独立に真空脱気するのに必要な容積が確保される。気密性真空隔室ユニットを形成後、真空吸引ユニットによって真空吸引口を介して真空隔壁ユニットチェンバーを真空排気し、真空下に多孔質性被加工品を脱気する。

【0031】

(工程3:浸漬)

図3は、真空状態を保持した状態で、シリンダ機構13を作動させることによって上枠体11を下降させ、多孔質性被加工品用保持具12を充填液Lに浸漬し、多孔質性被加工品用保持具12内に保持されている多孔質性被加工品Xを液槽6内の充填液に浸漬する。この時、上枠体11の下降により真空隔室ユニットの体積は真空脱気に必要な大きな容積から加圧含浸必要な減縮した容積まで減少し、高圧含浸に必要な高圧ガスの量を激減させることができる。一方、シリンダ機構8を作動させ摺動枠体7を図3に示す位置まで下降させる。上枠体11の下降と摺動枠体7の下降とを同期させてもよいし、先に上枠体11を下降させ、その後で摺動枠体7を下降させてもよい。下降位置は、図4に示すように、移動阻止ブロック体14aの下面が上枠体11の上面に摺動接触する位置とする。

【0032】

(工程4:高圧加圧用隔壁ユニットチェンバーの形成及び高圧含浸)

次に、シリンダ機構14cを作動させ、移動阻止ブロック体14aをガイドレール14bに沿って半径方向内方に移動させて、移動阻止ブロック体14aの下面を上枠体11の上面に摺動接触させてロックすることにより、高圧加圧用隔室ユニットチェンバーを形成する。図4参照。この状態で、高圧加圧用隔壁ユニットチェンバーを高圧加圧時に上枠体11が上方向(高圧加圧用隔壁ユニットチェンバーの体積膨張方向)に移動するのを阻止する。その後、真空破壊し、真空回路を止め、高圧ガスを加圧ガス口を介して高圧加圧用隔壁ユニットチェンバー内に導入して、液槽6内の充填液Lに高圧を印加し充填液を多孔質性被加工品X内へ含浸させる。

【0033】

(工程5:原位置への復帰及び被加工品の充填)

高圧下の充填液の多孔質性被加工品内への含浸工程を完了後、高圧加圧用隔壁ユニットチェンバー内を大気圧まで戻し、シリンダ機構14cにより移動阻止ブロック体14aをガイドレール14bに沿って摺動枠体7と上枠体11の移動軌道外部に退避させる。次に、シリンダ機構13を作動させ上枠体11を上昇させ多孔質性被加工品用保持具12及び加工処理品(X)を液槽6内の充填液から引き上げる。この状態で、多孔質性被加工品用保持具12から加工処理品(X)を取り出し、新たな多孔質性被加工品Xを多孔質性被加工品用保持具12に配置する。図1参照。

この後、次の真空脱気・高圧充填サイクル(工程1〜5)を繰り返す。

【0034】

(第2の実施の形態)

図5は、本発明の真空高圧充填装置の第2の実施の形態を示す正面図である。図5において、図1乃至図4に示す実施の形態の真空高圧充填装置の構成部材と同一のものには同一の符号を付け、説明を省略する。図6以降も同様。第1の実施の形態と第2の実施の形態との違いは以下の通りである。

【0035】

第2の実施の形態では、上枠体11aと多孔質性被加工品用保持具12aとが別体とされ、多孔質性被加工品用保持具12aの上面が上枠体11aの下面に設けた凹部に収容されるようになっている。取付板10の上面に配置した左右の1対のシリンダ機構13aのロッドが取付板10aの上面に固定されている。1対のシリンダ機構13aは上枠体11aを上下に移動するとともに、摺動枠体7が上枠体11aに摺接する際に上枠体11aが揺れるのを防止する。取付板10の中央部上面にはシリンダ機構20が固定され、シリンダ機構20のロッド21の下端部は上枠体11aを貫通し多孔質性被加工品用保持具12aの上面に固定されている。図5において、シリンダ機構20のロッド21と上枠体11aの貫通口との間のOリングの図示は省略してある。シリンダ機構20は多孔質性被加工品用保持具12aを下降、上昇させ液槽6内の充填液Lに浸漬し、引き上げる。また、浸漬中に多孔質性被加工品用保持具12aを上下に動かし、多孔質被加工品に振動を与えることができるようになっている。なお、多孔質性被加工品を含浸して引き上げ後に、液切りするための回転機構を設けることもできる。

【0036】

第2の実施の形態では、シリンダ機構13a,13a、20によって上枠体11aと多孔質性被加工品用保持具12aとを同期して下降・上昇させることもできるが、最初にシリンダ機構20によって多孔質性被加工品用保持具12aを下降させて多孔質性被加工品を液槽6内の充填液Lに浸漬し、次にシリンダ機構13a,13aにより上枠体を所定の位置に下降させる構成とすることもできる。この場合、上枠体11aの下降と摺動枠体7の下降とを同期させてもよいし、先に上枠体11aを下降させ、その後で摺動枠体7を下降させてもよい。

【0037】

さらに、下枠体2、摺動枠体7、上枠体の寸法等により、シリンダ機構13a、13aを省略して、真空脱気による真空隔室ユニットチェンバーの内部と外部との差圧を利用して上枠体11aを下降させることもできる。この場合は、該差圧が、上枠体移動機構の上枠体の下降機能を兼ね備える。また、シリンダ機構20(多孔質性被加工品用保持具用移動機構)が上枠体移動機構の上枠体の上昇機能を兼ねることになる。すなわち、上枠体11aは、シリンダ機構20が多孔質性被加工品用保持具12aを液槽6内の充填液から引き上げる際に、多孔質性被加工品用保持具12aによって上方に移動させられる。この場合に、摺動枠体7が上枠体11aに摺接する際に上枠体11が揺れるのを防止するために、取付板10の下面と上枠体11aの上面の間にロッド21の外周に圧縮スプリングを設けても良いし、あるいは、ロッド21の周囲の上枠体11aの上面中央部をハブ状に上方に延ばしてその上端面を取付板10の下面に当接して上枠体11aに摺接する際に上枠体11が揺れるのを防止するようにしても良い。

【0038】

図6は、枠体移動阻止機構を示す説明図である。説明を簡単にするため、高圧加圧用隔壁ユニットチェンバーの上枠体11の上昇移動を阻止する3つの枠体移動阻止機構を1つの図にまとめて示す。上枠体移動阻止機構14は上述したので説明は省略する。上枠体移動阻止機構25は、シリンダ機構13の頂部に連通させたシリンダ機構25aとシリンダ機構25aの側部に設けたシリンダ機構25bとからなる。シリンダ機構13のロッドにシリンダ機構25aのロッド26を連結しており、ロッド26の上端部近傍の側面に溝部27を設け、ロッド26が所定の距離下降した時、シリンダ機構25bのロッドの先端部をシリンダ機構25aのロッド26の溝部27に挿入して、高圧加圧用隔壁ユニットチェンバーの上枠体11の上昇移動を阻止し、高圧加圧用隔壁ユニットチェンバーを形成する。上枠体11を上昇させる場合には、シリンダ機構25bのロッドの先端部をシリンダ機構25aのロッド26の移動範囲外に退去させる。他の枠体移動阻止機構としては、シリンダ機構13に対してシリンダ回路28を設けて、シリンダ回路を遮蔽させてシリンダ機構13をロックし、高圧加圧用隔壁ユニットチェンバーの上枠体11の上昇移動を阻止するようにすることもできる。

【0039】

(第3の実施の形態)

図7は、本発明の真空高圧充填装置の第3の実施の形態を模式的に示す正面図である。第3の実施の形態は、スライドテーブルを使用して液槽の充填液を外部で交換できるようにしたものである。

【0040】

即ち、基台1の上面にレール29を敷設し、レール29の上にスライドテーブル30を配置し、スライドテーブルの側面にシリンダ機構31を取り付け、スライドテーブルの上に下枠体2、液槽6、摺動枠体7等を配置している。摺動枠体7の下端面には、下枠体2のフランジ部とスライドテーブル30を通りスライドテーブル30の下方に伸びる中間伝達ロッド32を当接し、スライドテーブル30の下面と中間伝達ロッド32の下端部の間にリターンバネ33を取付け、中間伝達ロッド32の下端面を基台1の上方に保持している。シリンダ機構31によりレール29上をスライドテーブル30(基台1に相当)を右方向に移動させて、下枠体2、液槽6、摺動枠体7を装置本体外部に取り出し、液槽の充填液を外部で充填、交換し、その後スライドテーブルを逆方向に移動して、下枠体2、液槽6、摺動枠体7を装置本体に戻すように構成している。摺動枠体7の昇降動作は、シリンダ機構8を作動させ、押し上げロッド34、34で中間伝達ロッド32の下端面を押し上げることによって行う。その他の真空高圧充填装置の構成及び動作は図1のものと同一である。なお、本実施の形態では、上枠体11の周縁部の下端面にOリングを配置し、上枠体11の周縁部の下端面と下枠体の周縁部上端面とを気密当接可能となっている。

【0041】

(第4の実施の形態)

図8は、スライドテーブルを使用して液槽の充填液と多孔質性被加工品保持具の多孔質性被加工品を装置本体外部で充填、交換可能とした第4の実施の形態を模式的に示す正面図である。図8の第4の実施の形態は、図7に示す第3の実施の形態と以下の点で異なる。なお、図8において、スライドテーブルによって液槽と多孔質性被加工品保持具を装置内外に搬出入する場合に、上枠体移動阻止機構14がそれらの搬出入を妨害する位置に表示されているが、説明の便宜上これらの位置に表したが、実際は上枠体移動阻止機構14は搬出入を妨害しない位置に配置される。図9も同様。

【0042】

第4の実施の形態では、スライドテーブル30上に基板35a、35bをのせ、摺動枠体7の下端面には、下枠体2のフランジ部、基板35a、35bを通りスライドテーブル30の外側面に沿って伸びる中間伝達ロッド32を当接して、基板35aの下面と中間伝達ロッド32の下端部の間にリターンバネ33を取付け、中間伝達ロッド32の下端面を基台1の上方に保持している。一方、下枠体2の内側で液槽6の外側の位置に液槽の上端のフランジ部6aを貫通しフランジ部6aにより上方の移動を規制された複数の十字状の多孔質性被加工品用保持具支承ロッド40を立設し、下端部を基板35a、35bの貫通口に気密に貫通させ、支承バネ41により支承ロッド40を上方に付勢している。一方、多孔質性被加工品用保持具支承ロッド40の上端部に支持部43を架設し、支持部43によって多孔質性被加工品用保持具12の上端部を支持させる。

【0043】

図8に示す状態で、摺動枠体を上昇させて摺動枠体の上端部内面を上枠体の周側面に気密に当接させることによって、真空隔壁ユニットチェンバーを形成する。真空脱気後、真空を維持した状態で、シリンダ機構13によって上枠体11を下降させ、上枠体11の周縁部の下端面を下枠体2の周縁部の上端面に気密に当接させる。この際、上枠体11により支承バネ41に抗して多孔質性被加工品を降下させて、多孔質性被加工品用保持具44を液槽6の内部の充填液L中に浸漬する。この場合、上枠体11の下降動作と同期させて摺動枠体7を降下させてもよいし、上枠体11の下降の後に、摺動枠体7を降下させてもよい。次に、高圧充填工程を行った後、シリンダ機構13によって上枠体11を上昇させると、支承バネ41により多孔質性被加工品用保持具支承ロッド40が多孔質性被加工品用保持具を押し上げ、多孔質性被加工品は充填液から引き上げられる。図8参照。

【0044】

図8の状態から、シリンダ機構によりレール29上をスライドテーブル30(基台1に相当)により、基板35a、35bを一体的に右方向に移動させて、下枠体2、液槽6、摺動枠体7、多孔質性被加工品用保持具44を装置本体外部に取り出し、液槽の充填液及び多孔質性被加工品用保持具12内の多孔質性被加工品Xを外部で充填、交換し、その後下枠体2、液槽6、摺動枠体7、多孔質性被加工品用保持具44を装置本体に一体的に戻すようにしている。

【0045】

したがって、上記の第4の実施の形態に係る真空高圧充填装置によれば、スライドテーブルに下枠体2、液槽6、摺動枠体7、多孔質性被加工品用保持具44を搭載して、装置本体外内に搬出入することができるので、多孔質性被加工品を自動あるいは半自動的に充填・搬出入させることができ、生産性を高めることができる。

【0046】

図9は本発明の真空高圧充填装置の第5の実施の形態を示す正面図である。本実施の形態では、基台1を基台基部とその上に載置される上下動可能な基板50とから形成し、基板上に円筒状の下枠体2を配置し、下枠体の外周部に摺動枠体7を気密に摺動自在に配置し、下枠体2の内部で基板50上に断熱板3、支柱4、加熱冷却板5を介して充填液を入れた液槽6を配置している。基台1の下面にはシリンダ機構52固定され、シリンダ機構52のピストンロッドの上端部は基板50の下面に連結されている。シリンダ機構52を作動させることによって基板50およびその上に配置された真空高圧充填装置の構成部材を一体的に昇降するようになっている。また、基台1の下面には左右一対のシリンダ機構53,53が固定され、シリンダ機構53,53のピストンロッドが摺動枠体7の下端面に当接され、シリンダ機構53を作動させることによって摺動枠体7を昇降するようになっている。本実施の形態では、第1の実施の形態に示す枠体移動阻止機構14aを基台1の側方に設けている(図9の51)。

【0047】

図9は、摺動枠体7を上昇し、真空隔壁ユニットチェンバー形成後真空脱気し、その後下枠体2、摺動枠体7を上昇させて多孔質性被加工品Xを液槽6内の充填液Lに浸漬するとともに、枠体移動阻止機構14aのシリンダを作動させ移動阻止ブロック体を基板上面と基板50の下面に摺動侵入させ基板50の下降を阻止することによって高圧加圧隔壁ユニットチェンバーを形成した状態を示す。本実施の形態では、上枠体11aと多孔質性被加工品保持具12aとは別体としており、多孔質性被加工品用保持具12aは、取付板10の上に設置したシリンダ機構54によって液槽6内の充填液Lの中で上下に振動させることができるようになっている。

【0048】

本発明の充填対象となる多孔質性被加工品としては、セラミックス、金属や強化繊維等の複合材、金属や樹脂、鋳物、セラミック等からなる多孔質被加工品がある。たとえば、セラミック多孔質体、粉末成形多孔質金属体、金属鋳造体、金属焼結体、オイルレスメタル用被加工品、発泡樹脂成形体、FRP樹脂成形体等がある。さらに、本発明では、種々の食品、例えば、葉菜、根菜、きのこなどの野菜、果物、穀物、豆、肉、魚、皮、卵、卵殻、骨、練り製品、これらの加工品、家畜用の餌等が挙げられる。含浸処理に当たっては、これらの食品は、含浸処理の際に、生の状態であってもよく、適宜切断されていてもよく、適度に乾燥されていてもよく、加熱が施されていてもよく、また、冷凍されていてもよい。

【0049】

充填液としては、オイル、抗菌剤等の薬品、高分子ポリマー、樹脂、さらにナノカーボン、金属粉(磁性金属粉を含む)等が例示される。混合媒質としては水、油、シリコーン樹脂、フッ素樹脂、メタクリレート系樹脂等の熱硬化性有機溶剤等を使用することができる。含浸工程において食品に含浸する液体成分としては、液体、溶液、スラリー液、分散液など、含浸時に液状で取り扱い可能な成分をいずれも用いることができる。このような液体成分としては、例えば以下のような成分を必要に応じて液体に分散あるいは溶解して用いることができ、また、これらを単独であるいは適宜混合して用いることができる。水、アルコール、食用油、キレート性液体などの液体;醤油、味噌などの発酵調味料;果汁、肉汁などの食品抽出成分;酒類、ジュース、茶などの飲料;塩化ナトリウム、塩化カリウム、塩化カルシウム、塩化マグネシウム塩化鉄などの無機塩類;ヨウ素などの必須無機元素;蔗糖、果糖、ブドウ糖、水あめ、蜂蜜、メープルシロップ、その他の天然甘味料および人口甘味料などの甘味料;各種食酢、酢酸、リン酸、乳酸、リンゴ酸、クエン酸、酒石酸、グルコン酸などの酸味料等、また、本実施例で用いることのできる液体成分は、含浸時に液体であればよく、牛脂、バター、チョコレートなどの常温で固体のものであってもよい。多孔質被加工品及び多孔質被加工品に対して、本発明によって充填液を浸透、含浸させることによって複合化材料を得ることが出来、それによって所望の導電性、絶縁性、帯磁性、シールド性、潤滑性、抗菌性、耐腐食性、剛性、密封性、耐震性、味付け等の物性を付与することができる。なお、真空脱気処理後、活性化等の処理ガスを導入し被加工品の孔部等の表面を活性化等した後、処理ガスを真空排気し、次に浸漬・高圧含浸工程とする場合も本発明に入る。

【0050】

本発明に係る真空高圧充填によれば、多孔質性被加工品の孔内に、充填液を充填(侵入、含浸)させて、導電性、絶縁性、帯磁性、シールド性、潤滑性、抗菌性、耐腐食性、剛性、密封性、耐震性等を高めた複合材料製品を効率よく作ることができる。

【0051】

本発明に係る真空高圧充填によれば、金属への無電解めっきを行うことを可能にする。真空隔室ユニットチェンバー内を真空にさせて被加工品用保持具内の多孔質被加工品に存する孔内を脱気状態にし、この脱気された状態で液槽内のめっき液に浸漬し、ガスによる加圧を受けることにより多孔質の孔部の金属表面との化学反応が孔内に拡散し、孔部内面に欠陥のない金属間化合物を得ることができる利点がある。

【0052】

加工処理中に、液槽の充填液を加熱あるいは冷却が必要な場合には、加熱冷却部によって加熱あるいは冷却をする。さらに、充填液の均一性を確保するため充填液を攪拌する攪拌機を設けることができ、あるいは外部にポンプを設けて液槽内の充填液を循環攪拌することもできる。また、加工処理中に脱気・加圧過程で殺菌を行うために、紫外線照射部を設けることも出来る。さらに、本発明の真空高圧充填装置を2台並列して配置し、1台目で真空高圧充填処理を行い、2台目の真空高圧充填装置には充填液の代わりに洗浄液を液槽内に入れ、含浸済加工品に対して加圧、減圧、振動を繰り返し行い含浸加工品を表面洗浄処理することにより完成品を連続的に得ることもできる。

【符号の説明】

【0053】

1・・・基台、2・・・下枠体、3・・・断熱部材、4・・・支柱、5・・・加熱冷却板、6・・・液槽、7・・・摺動枠体、8・・・シリンダ機構、9・・・支柱、10・・・取付板、11、11a・・・上枠体、12,12a・・・多孔質性被加工品用保持具、13.13a・・・シリンダ機構、14・・・上枠体移動阻止機構、14a・・・移動阻止ブロック体、14b・・・ガイドレール、14c・・・シリンダ機構、15・・・取付部材、16・・・真空吸引口、17・・・加圧ガス口、20・・・シリンダ機構、21・・・ロッド、22・・・スプリング、25・・・上枠体移動阻止機構、25a,25b・・・シリンダ機構、26・・・ロッド、27・・・溝部、28・・・シリンダ回路、29・・・レール、30・・・スライドテーブル、31・・・シリンダ機構、32・・・中間伝達ロッド、33・・・リターンバネ、34・・・押上げロッド、35,35a,35b・・・基板、40・・・多孔質性被加工品用保持具支承ロッド、41・・・支承バネ、43・・・支持部、50・・・基板、52、53、54・・・シリンダ機構

【技術分野】

【0001】

本発明は、気密な隔室ユニット内において、微細な細孔を有する被加工品(本出願では、これらを多孔質性被加工品と呼ぶ)の孔内を真空下で強制的に脱気し、真空を維持して該被加工品を充填液に浸漬し、空気またはガスにより加圧して該被加工品に対して強制的に充填液を充填させて気密性、機能性の高い、複合素材等を得る真空高圧充填装置に関する。特に、本発明は真空脱気時には真空脱気するために必要な容積を、高圧含浸処理時には高圧含浸処理するために必要な高圧加圧容積を一台の装置によって適時確保することを可能とする真空高圧充填装置に関する。

【背景技術】

【0002】

従来、多孔質性被加工品等の被加工品を真空脱気して有孔内の空気を除去し、真空脱気状態を保持して充填液に浸漬して高圧に充填液を多孔質性被加工品に含浸させることが行われている。この目的のため、例えば、特許文献1に記載されているように、摺動枠体が下固定枠と上枠体との間を摺動して気密性隔壁ユニットを形成するようにされているが、同一の気密性隔壁ユニット内で真空脱気及び高圧加圧充填を行う構成としていたので、高圧含浸処理においても真空脱気時の容積で高圧加圧をしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4287892号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そのため、よりサイズの大きい被加工品に含浸処理をしようとすると、真空脱気に必要な容積を増加する必要があり、高圧加圧処理時においても増加させた真空脱気容積で高圧加圧する必要がある。したがって、本来含浸充填時は圧力容器として必要としない真空脱気空間も高圧加圧時には高圧ガスで充満させる必要があり、高圧ガス量と、昇圧時間とに大きな無駄を生じていた。

【0005】

一方、気密性隔壁ユニット(耐圧力容器)の大きさが第2種圧力容器(労働安全衛生施工令第1条第7号)の範疇に入ってくると、小型圧力容器でも製作前に構造上の設計申請や有料の審査認定を毎回受け、納入先でもその地域の労働基準監督署に設置届けを提出することが義務づけられるため特殊な機械となり高額化してしまうという問題もある。ちなみに、第2種圧力容器(労働安全衛生施工令第1条第7号)とは、ゲージガス圧力で0.2MPa以上の気体をその内部に保有する容器(第1種圧力容器を除く)のうち、以下の要件に当てはまる容器をいう。

イ 内容積が0.04立方メートル以上の容器

ロ 胴の内径が200mm以上で、かつその長さが1000mm以上の容器

【0006】

本発明は、第2種圧力容器の範疇に入らないことを可能とするとともに、高圧加圧含浸時に実質的に必要な高圧加圧容積を最大限に大きくすることを可能とし、高圧ガス量と昇圧時間とを大幅に減少することを可能とする真空高圧充填装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達するために、本発明は、

(1)基台と、

(2)該基台上に配置された下枠体と、

(3)該基台の上方に架設された取付板の下方に配置され、上端面が閉止された上枠体と、

(4)下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され、摺動することによって他方の外周面に気密に摺動し、下枠体と上枠体との間に気密性を確保する摺動枠体と、

(5)摺動枠体を上下動させる摺動枠体駆動機構と、

(6)充填液を収容し該基台上に配置された液槽と

(7)該液槽の上方で上枠体の下方に配置され多孔質性被加工品を保持する多孔質性被加工品用保持具と、

(8)下枠体及び上枠体の一方の枠体を上下に移動させる枠体移動機構と、

(9)上下移動する該一方の枠体の、他方の枠体から離間する方向への、移動を阻止する枠体移動阻止機構と、

(10)真空吸引ユニットに接続され真空高圧装置内を真空とするための真空吸引口と、

(11)圧縮ガス供給機に接続され真空高圧装置内を高圧ガスにより高圧状態にするための加圧ガス口とを有する真空高圧装置であって、

(12)前記摺動枠体駆動機構が摺動枠体を摺動させて、下枠体と、摺動枠体と上枠体との間に気密性を確保し、基台と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(13)真空吸引口を介して該真空室ユニット内を真空にして多孔質性被加工品を真空脱気し、

(14)真空状態を保持した状態で、枠体移動機構を作動させ該一方の枠体を移動させて、真空隔室ユニットの体積を減少させ、液槽と多孔質性被加工品用保持具とを相対移動させて、真空脱気した多孔質性被加工品を充填液中に浸漬し、

(15)枠体移動阻止機構により、移動させた下枠体及び上枠体の該一方の枠体が、他方の枠体から離間する方向へ、移動するのを阻止させて高圧加圧用隔室ユニットチェンバーを形成し、

(16)加圧ガス口を介して高圧ガスを高圧加圧用隔室ユニットチェンバー内に導入して高圧加圧用隔室ユニットチェンバー内を高圧状態し、

(17)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填装置を提供することを目的とする。

なお、本願でいう「多孔質性被加工品」には、内部が多孔質となっていないが表面部に微細な凹凸を有する被加工品も含むものとする。

【0008】

本発明の好ましい態様としては、以下(1)乃至(11)のものを挙げることができる。(1)乃至(11)の任意の組み合わせも、特に矛盾がない限り、本発明の好ましい態様である。

(1)前記上枠体と前記多孔質性被加工品保持具とを一体とし、上枠体を枠体移動機構により上下移動可能とし、前記枠体移動機構により多孔質性被加工品の充填液中へ浸漬する浸漬工程と真空隔室ユニットの体積を減少させる工程とを同時に行う。

(2)前記上枠体と前記多孔質性被加工品保持具を別体とし、多孔質性被加工品保持具を上方から垂下し、上枠体を枠体移動機構により上下移動可能とし、真空高圧充填装置はさらに多孔質性被加工品保持具を上下動する多孔質性被加工品保持具用移動機構を有し、多孔質性被加工品保持具用移動機構により多孔質性被加工品保持具を上下動して、多孔質性被加工品保持具を液槽内の充填液に浸漬し、充填液から引き上げる。

【0009】

(3)真空脱気工程後に真空状態を保持した状態で真空隔室ユニットチェンバーの内部と外部との差圧で上枠体が下降し、かつ多孔質性被加工品保持具用移動機構が高圧含浸工程後に上枠体を上昇させる機能を行い、該差圧と多孔質性被加工品保持具用移動機構とにより枠体移動機構の機能を代行させ、枠体移動機構を省略する(真空隔室ユニットチェンバーの内部と外部との差圧と多孔質性被加工品保持具用移動機構が枠体移動機構の機能をする)。

(4)前記多孔質性被加工品用保持具を、基台上に上下動可能に立設され付勢手段で上方に付勢されるとともに所定高さ以上の上方の移動を規制された複数の支柱で支承し、上枠体を枠体移動機構により上下移動可能とし、上枠体を枠体移動機構により下方移動させる際に、上枠体が付勢手段に抗して多孔質性被加工品用保持具を下方移動させ、多孔質性被加工品用保持具を液槽内の充填液に浸漬し、上枠体を枠体移動機構により上方移動させる際に、付勢手段により複数の支柱が上枠体の上方移動に追随し、多孔質性被加工品用保持具を充填液から引き上げる。

(5)基台を基台基部とその上に載置される上下動可能な基板とから形成し、基板上に下枠体と、充填液を入れた液槽とを配置し、基台の基板と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成するようになっており、枠体移動機構は基板を上下動することによって下枠体と液槽とを上下に移動させ、多孔質性被加工品用保持具を液槽内の充填液に対し浸漬し、引き上げる。

【0010】

(6)枠体移動阻止機構は、移動枠体移動阻止ブロック体と、移動枠体移動阻止ブロック体の移動をガイドするガイドレールと、ガイドレールに沿って移動枠体移動阻止ブロック体を移動させるシリンダ機構とからなり、高圧加圧用隔壁ユニットチェンバー形成前は、移動枠体移動阻止ブロック体は移動枠体及び摺動枠体の移動軌道外に退避され、高圧加圧用隔壁ユニットチェンバーを形成する際には、ガイドレールに沿って移動枠体移動阻止ブロック体を移動枠体及び摺動枠体の移動軌道内に移動させ、移動枠体が、他方の枠体から離間する方向へ、移動するのを阻止する。

(7)さらに、多孔質性被加工品保持具を上下に移動させる多孔質性被加工品保持具移動機構を備え、多孔質性被加工品保持具を液槽内の充填液に浸漬した際に多孔質性被加工品保持具移動機構によって多孔質性被加工品保持具を上下に振動させ、充填液中で多孔質性被加工品を振動させる。

【0011】

(8)前記移動枠体の移動機構がシリンダ機構であり、前記枠体移動阻止機構が該シリンダ機構のシリンダ回路であり、シリンダ回路を遮断することによって移動枠体の移動を阻止する機構である。

(9)前記移動枠体の前記移動機構がシリンダ機構であり、前記枠体移動阻止機構がシリンダ機構のロッドの上下方向の移動を阻止するロッド移動阻止機構である。

(10)前記液槽を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えている。

(11)前記液槽及び多孔質性被加工品保持具を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えている。

(12)液槽が断熱板、支柱、加熱冷却板を介して基台上に配置されている。

【0012】

さらに、本発明は、

(1)基台と、該基台上に配置された下枠体と、該基台の上方に架設された取付板の下方に配置され上端面が閉止された上枠体と、下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され摺動することによって他方の外周面に気密に摺動し下枠体と上枠体との間に気密性を確保する摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(2)気密性の真空隔室ユニットチェンバー内部には、下方に充填液を収容した液槽を配置し、充填液の上方に多孔質性被加工品を保持する多孔質性被加工品用保持具を配置し、

(3)気密性の真空隔室ユニットチェンバー内部を真空排気して多孔質性被加工品及び充填液を真空脱気し、

(4)真空状態を維持したまま、下枠体あるいは上枠体を移動させて、気密性の真空隔室ユニットチェンバーの容積を加圧含浸するのに必要な容積まで減少させて多孔質性被加工品用保持具を液槽内の充填液に浸漬し、

(5)移動させた下枠体あるいは上枠体が加圧含浸に必要な容積が膨張する方向の移動を阻止して高圧加圧用隔室ユニットチェンバーを形成し、

(6)高圧加圧用隔室ユニットチェンバーの容積を一定に維持しつつ、高圧加圧用隔室ユニットチェンバー内に加圧ガスを導入して高圧加圧用隔室ユニットチェンバー内を高圧状態にし、

(7)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填方法を提供する。

なお、上記「加圧含浸必要な容積」とは、気密性の真空隔室ユニットチェンバー内部を、真空脱気時に多孔質性被加工品用保持具及び多孔質性被加工品が位置する上部空間と充填液を収容した液槽を位置する下部空間の2つに分割したとすると、下部空間の容積をいうが、上部空間と下部空間とが画成される限り変動は許容される。

【発明の効果】

【0013】

本発明では、真空隔壁ユニットチェンバーにおいて多孔質性被加工品及び充填液の真空脱気をし、真空脱気後真空隔室ユニットチェンバーの容積を加圧含浸するのに必要な容積まで減少させて多孔質性被加工品用保持具を液槽内の充填液に浸漬し、高圧加圧用隔室ユニットチェンバーを形成し、高圧加圧用隔室ユニットチェンバーの容積を一定に維持しつつ、高圧加圧用隔室ユニットチェンバー内に加圧ガスを導入して充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させるので、高圧加圧に使用する高圧ガスの使用量を大幅に減少することができ、また真空脱気状態から高圧加圧状態への切り替え時間も短縮することにより、作業の効率化及びエネルギー節減を図ることができる。

【図面の簡単な説明】

【0014】

【図1】摺動枠体を下降させた、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第1工程:原位置)。

【0015】

【図2】摺動枠体を上昇させて真空隔壁ユニットを形成し真空脱気する、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第2工程:真空隔壁ユニット形成・真空脱気)。

【0016】

【図3】真空状態を維持し上枠体を下降させて多孔質性被加工品を液槽内の充填液に浸漬させた、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第3工程:浸漬)。

【0017】

【図4】移動阻止ブロックで上枠体の上昇を阻止して高圧加圧ユニットチェンバーを形成し高圧加圧充填する、本発明の真空高圧充填装置の第1の実施の形態を模式的に示す正面図である(第4工程:高圧加圧ユニットチェンバー形成及び高圧加圧充填)。

【0018】

【図5】上枠体と被加工品保持具とを別体とした、本発明の真空高圧充填装置の第2の実施の形態を模式的に示す正面図である。

【0019】

【図6】本発明で使用する複数の枠体移動阻止機構を一緒に表示した本発明の真空高圧充填装置を模式的に示す正面図である。

【0020】

【図7】スライドテーブルを用いて液槽を装置外部に取り出し可能とした、本発明の真空高圧充填装置の第3の実施の形態を模式的に示す正面図である。

【0021】

【図8】スライドテーブルを用いて液槽及び被加工品保持具を装置外部に取り出し可能とした、本発明の真空高圧充填装置の第4の実施の形態を模式的に示す正面図である。

【0022】

【図9】液槽を上昇させて多孔質性被加工品を液槽内の充填液に浸漬させる、本発明の真空高圧充填装置の第5の実施の形態を模式的に示す正面図である。

【発明を実施するための形態】

【0023】

(第1の実施の形態)

図1乃至図4は、本発明に係る第1の実施の形態を示すものである。図1において、基台1の上には円筒状の下枠体2が配置され、下枠体の内側で基台1上に断熱部材3、支柱4、加熱冷却板5を介して液槽6が設置され、液槽6には充填液Lが収容されている。円筒状の下枠体2の外周には気密下に摺動可能な摺動枠体7が配置され、摺動枠体7は基台1の下方に取り付けたシリンダ機構(摺動枠体駆動機構)8によって下枠体2の外周に沿って上下に摺動するようになっている。

【0024】

基台1の上には複数の支柱9が立設され、支柱9の上部には取付板10が固定されている。取付板10の下方かつ液槽6の上方には上端部が閉じた円筒状の上枠体11と上枠体11の下面に垂下した多孔質性被加工品Xを保持する多孔質性被加工品用保持具12が配置され、上枠体11と多孔質性被加工品用保持具12は取付板10の上面に固定したシリンダ機構(上枠体移動機構)13によって上下に移動されるようになっている。なお、上記「(14)真空状態を保持した状態で、枠体移動機構を作動させ該一方の枠体を移動させて」は、真空状態でシリンダ機構(上枠体移動機構)13を作動状態とし、真空隔室ユニットチェンバーの内部と外部との差圧で上枠体が下降しシリンダ機構13が降下制御する場合も含むものとする。

【0025】

多孔質性被加工品用保持具12は、多孔質性被加工品Xを液槽6内の充填液Lに浸漬するためのものであり、液が容易に流入できるように金網材や穴加工や溝加工したメタル材又はパンチングメタルのような多孔体で構成されているものが望ましい。また被加工品用保持具には多孔質性被加工品Xを通常いくつか重ねて入れるが単数配置してもよく、あるいは複数並べて配置してもよい。本実施の形態では、シリンダ機構(上枠体移動機構)13が、該液槽と多孔質性被加工品用保持具とを相対移動させ該液槽内の充填液に対して多孔質性被加工品を浸漬して充填液から引揚げる。

【0026】

下枠体2の外周面は上枠体11の外周面と同軸上で同一円筒上に配置され、摺動枠体7が下枠体2の外周面を気密に上方へ摺動すると、上枠体11の外周面の周りに気密に摺動し、摺動枠体7と下枠体2と上枠体11との間に気密性を確保するようになっている(図2参照)。図中、PはOリングを示す。

【0027】

図1において、14は上下移動する上枠体11の上方への移動を阻止する上枠体移動阻止機構であり、取付板10の外周部に取付部材15によって左右に1対設置されている。但し、上枠体移動阻止機構は、左右に1対設置する場合に限定されず、必要に応じて3個あるいはそれ以上の上枠体移動阻止機構を適当な間隔で設けても良い。上枠体移動阻止機構14は移動阻止ブロック体14aと、ガイドレール14bと、移動阻止ブロック体14aをガイドレール14bに沿って移動させるシリンダ機構14cとからなっている。上枠体11及び/または摺動枠体7が上方位置にある場合には、上枠体11及び摺動枠体7の移動軌道外に退避され(図1、図2)、上枠体移動阻止機構14は、摺動枠体7及び上枠体11の移動軌道外に配置され、上枠体11及び摺動枠体7が下方に所定距離降下して高圧加圧用隔壁ユニットチェンバーを形成する際には、移動阻止ブロック体14aはガイドレール14bに沿って半径方向内方に移動して、移動阻止ブロック体14aの下面が上枠体11の上面に摺動接触して、上枠体の上昇を阻止するようになっている(図4)。

【0028】

図中、16は真空吸引ユニット(図示せず)に接続され真空高圧装置内を真空とするための真空吸引口であり、17は圧縮ガス供給機(図示せず)に接続され真空高圧装置内を高圧ガスにより高圧状態にするための加圧ガス口である。この場合、真空吸引口及び加圧ガス口を共通とし、必要に応じて切り替えて真空吸引ユニットあるいはガス圧縮供給機に選択的に連結するようにしてもよい。なお、所望の製品の種類及び寸法等によるが、例えば、真空引きは1〜5分、浸透、含浸圧力は1.0MPa〜3.0MPa、浸透、含浸時間は5〜15分とすることができる。また、取付板10及び液槽6に液の供給口及び排出口を設けて、同液槽6内の充填液Lを適宜補充交換できるような構成にすることができる。

【0029】

以下に、図1乃至図4に基づき、本発明の真空高圧加工装置の作動について説明する。

(工程1:原位置)

図1は、摺動枠体7を下方に下げ、上枠体11を上方に移動させ、下枠体内部に配置した液槽6に充填液Lを入れ、上枠体11の下面に取り付けた多孔質性被加工品用保持具12に多孔質性被加工品Xを入れた真空高圧加工装置の原位置を示す。原位置では、1対の上枠体移動阻止機構14は摺動枠体7及び上枠体11の移動軌道外に退避されている。

【0030】

(工程2:真空隔壁ユニットチェンバーの形成及び真空脱気)

図2は、真空隔壁ユニットチェンバーの形成及び真空脱気工程を示す。まず、シリンダ機構8を作動させ、摺動枠体7を下枠体2の外周面に沿って気密に上方へ摺動させ、上枠体11の外周面の周りに気密に摺動させる。それによって、下枠体2と、摺動枠体7と、上枠体11との間に気密性を確保する気密性枠体が形成され、基台1と、下枠体2と、摺動枠体7と上枠体11とにより気密性の真空隔室ユニットが形成される。これによって、多孔質性被加工品と液槽6内の充填液をそれぞれ独立に真空脱気するのに必要な容積が確保される。気密性真空隔室ユニットを形成後、真空吸引ユニットによって真空吸引口を介して真空隔壁ユニットチェンバーを真空排気し、真空下に多孔質性被加工品を脱気する。

【0031】

(工程3:浸漬)

図3は、真空状態を保持した状態で、シリンダ機構13を作動させることによって上枠体11を下降させ、多孔質性被加工品用保持具12を充填液Lに浸漬し、多孔質性被加工品用保持具12内に保持されている多孔質性被加工品Xを液槽6内の充填液に浸漬する。この時、上枠体11の下降により真空隔室ユニットの体積は真空脱気に必要な大きな容積から加圧含浸必要な減縮した容積まで減少し、高圧含浸に必要な高圧ガスの量を激減させることができる。一方、シリンダ機構8を作動させ摺動枠体7を図3に示す位置まで下降させる。上枠体11の下降と摺動枠体7の下降とを同期させてもよいし、先に上枠体11を下降させ、その後で摺動枠体7を下降させてもよい。下降位置は、図4に示すように、移動阻止ブロック体14aの下面が上枠体11の上面に摺動接触する位置とする。

【0032】

(工程4:高圧加圧用隔壁ユニットチェンバーの形成及び高圧含浸)

次に、シリンダ機構14cを作動させ、移動阻止ブロック体14aをガイドレール14bに沿って半径方向内方に移動させて、移動阻止ブロック体14aの下面を上枠体11の上面に摺動接触させてロックすることにより、高圧加圧用隔室ユニットチェンバーを形成する。図4参照。この状態で、高圧加圧用隔壁ユニットチェンバーを高圧加圧時に上枠体11が上方向(高圧加圧用隔壁ユニットチェンバーの体積膨張方向)に移動するのを阻止する。その後、真空破壊し、真空回路を止め、高圧ガスを加圧ガス口を介して高圧加圧用隔壁ユニットチェンバー内に導入して、液槽6内の充填液Lに高圧を印加し充填液を多孔質性被加工品X内へ含浸させる。

【0033】

(工程5:原位置への復帰及び被加工品の充填)

高圧下の充填液の多孔質性被加工品内への含浸工程を完了後、高圧加圧用隔壁ユニットチェンバー内を大気圧まで戻し、シリンダ機構14cにより移動阻止ブロック体14aをガイドレール14bに沿って摺動枠体7と上枠体11の移動軌道外部に退避させる。次に、シリンダ機構13を作動させ上枠体11を上昇させ多孔質性被加工品用保持具12及び加工処理品(X)を液槽6内の充填液から引き上げる。この状態で、多孔質性被加工品用保持具12から加工処理品(X)を取り出し、新たな多孔質性被加工品Xを多孔質性被加工品用保持具12に配置する。図1参照。

この後、次の真空脱気・高圧充填サイクル(工程1〜5)を繰り返す。

【0034】

(第2の実施の形態)

図5は、本発明の真空高圧充填装置の第2の実施の形態を示す正面図である。図5において、図1乃至図4に示す実施の形態の真空高圧充填装置の構成部材と同一のものには同一の符号を付け、説明を省略する。図6以降も同様。第1の実施の形態と第2の実施の形態との違いは以下の通りである。

【0035】

第2の実施の形態では、上枠体11aと多孔質性被加工品用保持具12aとが別体とされ、多孔質性被加工品用保持具12aの上面が上枠体11aの下面に設けた凹部に収容されるようになっている。取付板10の上面に配置した左右の1対のシリンダ機構13aのロッドが取付板10aの上面に固定されている。1対のシリンダ機構13aは上枠体11aを上下に移動するとともに、摺動枠体7が上枠体11aに摺接する際に上枠体11aが揺れるのを防止する。取付板10の中央部上面にはシリンダ機構20が固定され、シリンダ機構20のロッド21の下端部は上枠体11aを貫通し多孔質性被加工品用保持具12aの上面に固定されている。図5において、シリンダ機構20のロッド21と上枠体11aの貫通口との間のOリングの図示は省略してある。シリンダ機構20は多孔質性被加工品用保持具12aを下降、上昇させ液槽6内の充填液Lに浸漬し、引き上げる。また、浸漬中に多孔質性被加工品用保持具12aを上下に動かし、多孔質被加工品に振動を与えることができるようになっている。なお、多孔質性被加工品を含浸して引き上げ後に、液切りするための回転機構を設けることもできる。

【0036】

第2の実施の形態では、シリンダ機構13a,13a、20によって上枠体11aと多孔質性被加工品用保持具12aとを同期して下降・上昇させることもできるが、最初にシリンダ機構20によって多孔質性被加工品用保持具12aを下降させて多孔質性被加工品を液槽6内の充填液Lに浸漬し、次にシリンダ機構13a,13aにより上枠体を所定の位置に下降させる構成とすることもできる。この場合、上枠体11aの下降と摺動枠体7の下降とを同期させてもよいし、先に上枠体11aを下降させ、その後で摺動枠体7を下降させてもよい。

【0037】

さらに、下枠体2、摺動枠体7、上枠体の寸法等により、シリンダ機構13a、13aを省略して、真空脱気による真空隔室ユニットチェンバーの内部と外部との差圧を利用して上枠体11aを下降させることもできる。この場合は、該差圧が、上枠体移動機構の上枠体の下降機能を兼ね備える。また、シリンダ機構20(多孔質性被加工品用保持具用移動機構)が上枠体移動機構の上枠体の上昇機能を兼ねることになる。すなわち、上枠体11aは、シリンダ機構20が多孔質性被加工品用保持具12aを液槽6内の充填液から引き上げる際に、多孔質性被加工品用保持具12aによって上方に移動させられる。この場合に、摺動枠体7が上枠体11aに摺接する際に上枠体11が揺れるのを防止するために、取付板10の下面と上枠体11aの上面の間にロッド21の外周に圧縮スプリングを設けても良いし、あるいは、ロッド21の周囲の上枠体11aの上面中央部をハブ状に上方に延ばしてその上端面を取付板10の下面に当接して上枠体11aに摺接する際に上枠体11が揺れるのを防止するようにしても良い。

【0038】

図6は、枠体移動阻止機構を示す説明図である。説明を簡単にするため、高圧加圧用隔壁ユニットチェンバーの上枠体11の上昇移動を阻止する3つの枠体移動阻止機構を1つの図にまとめて示す。上枠体移動阻止機構14は上述したので説明は省略する。上枠体移動阻止機構25は、シリンダ機構13の頂部に連通させたシリンダ機構25aとシリンダ機構25aの側部に設けたシリンダ機構25bとからなる。シリンダ機構13のロッドにシリンダ機構25aのロッド26を連結しており、ロッド26の上端部近傍の側面に溝部27を設け、ロッド26が所定の距離下降した時、シリンダ機構25bのロッドの先端部をシリンダ機構25aのロッド26の溝部27に挿入して、高圧加圧用隔壁ユニットチェンバーの上枠体11の上昇移動を阻止し、高圧加圧用隔壁ユニットチェンバーを形成する。上枠体11を上昇させる場合には、シリンダ機構25bのロッドの先端部をシリンダ機構25aのロッド26の移動範囲外に退去させる。他の枠体移動阻止機構としては、シリンダ機構13に対してシリンダ回路28を設けて、シリンダ回路を遮蔽させてシリンダ機構13をロックし、高圧加圧用隔壁ユニットチェンバーの上枠体11の上昇移動を阻止するようにすることもできる。

【0039】

(第3の実施の形態)

図7は、本発明の真空高圧充填装置の第3の実施の形態を模式的に示す正面図である。第3の実施の形態は、スライドテーブルを使用して液槽の充填液を外部で交換できるようにしたものである。

【0040】

即ち、基台1の上面にレール29を敷設し、レール29の上にスライドテーブル30を配置し、スライドテーブルの側面にシリンダ機構31を取り付け、スライドテーブルの上に下枠体2、液槽6、摺動枠体7等を配置している。摺動枠体7の下端面には、下枠体2のフランジ部とスライドテーブル30を通りスライドテーブル30の下方に伸びる中間伝達ロッド32を当接し、スライドテーブル30の下面と中間伝達ロッド32の下端部の間にリターンバネ33を取付け、中間伝達ロッド32の下端面を基台1の上方に保持している。シリンダ機構31によりレール29上をスライドテーブル30(基台1に相当)を右方向に移動させて、下枠体2、液槽6、摺動枠体7を装置本体外部に取り出し、液槽の充填液を外部で充填、交換し、その後スライドテーブルを逆方向に移動して、下枠体2、液槽6、摺動枠体7を装置本体に戻すように構成している。摺動枠体7の昇降動作は、シリンダ機構8を作動させ、押し上げロッド34、34で中間伝達ロッド32の下端面を押し上げることによって行う。その他の真空高圧充填装置の構成及び動作は図1のものと同一である。なお、本実施の形態では、上枠体11の周縁部の下端面にOリングを配置し、上枠体11の周縁部の下端面と下枠体の周縁部上端面とを気密当接可能となっている。

【0041】

(第4の実施の形態)

図8は、スライドテーブルを使用して液槽の充填液と多孔質性被加工品保持具の多孔質性被加工品を装置本体外部で充填、交換可能とした第4の実施の形態を模式的に示す正面図である。図8の第4の実施の形態は、図7に示す第3の実施の形態と以下の点で異なる。なお、図8において、スライドテーブルによって液槽と多孔質性被加工品保持具を装置内外に搬出入する場合に、上枠体移動阻止機構14がそれらの搬出入を妨害する位置に表示されているが、説明の便宜上これらの位置に表したが、実際は上枠体移動阻止機構14は搬出入を妨害しない位置に配置される。図9も同様。

【0042】

第4の実施の形態では、スライドテーブル30上に基板35a、35bをのせ、摺動枠体7の下端面には、下枠体2のフランジ部、基板35a、35bを通りスライドテーブル30の外側面に沿って伸びる中間伝達ロッド32を当接して、基板35aの下面と中間伝達ロッド32の下端部の間にリターンバネ33を取付け、中間伝達ロッド32の下端面を基台1の上方に保持している。一方、下枠体2の内側で液槽6の外側の位置に液槽の上端のフランジ部6aを貫通しフランジ部6aにより上方の移動を規制された複数の十字状の多孔質性被加工品用保持具支承ロッド40を立設し、下端部を基板35a、35bの貫通口に気密に貫通させ、支承バネ41により支承ロッド40を上方に付勢している。一方、多孔質性被加工品用保持具支承ロッド40の上端部に支持部43を架設し、支持部43によって多孔質性被加工品用保持具12の上端部を支持させる。

【0043】

図8に示す状態で、摺動枠体を上昇させて摺動枠体の上端部内面を上枠体の周側面に気密に当接させることによって、真空隔壁ユニットチェンバーを形成する。真空脱気後、真空を維持した状態で、シリンダ機構13によって上枠体11を下降させ、上枠体11の周縁部の下端面を下枠体2の周縁部の上端面に気密に当接させる。この際、上枠体11により支承バネ41に抗して多孔質性被加工品を降下させて、多孔質性被加工品用保持具44を液槽6の内部の充填液L中に浸漬する。この場合、上枠体11の下降動作と同期させて摺動枠体7を降下させてもよいし、上枠体11の下降の後に、摺動枠体7を降下させてもよい。次に、高圧充填工程を行った後、シリンダ機構13によって上枠体11を上昇させると、支承バネ41により多孔質性被加工品用保持具支承ロッド40が多孔質性被加工品用保持具を押し上げ、多孔質性被加工品は充填液から引き上げられる。図8参照。

【0044】

図8の状態から、シリンダ機構によりレール29上をスライドテーブル30(基台1に相当)により、基板35a、35bを一体的に右方向に移動させて、下枠体2、液槽6、摺動枠体7、多孔質性被加工品用保持具44を装置本体外部に取り出し、液槽の充填液及び多孔質性被加工品用保持具12内の多孔質性被加工品Xを外部で充填、交換し、その後下枠体2、液槽6、摺動枠体7、多孔質性被加工品用保持具44を装置本体に一体的に戻すようにしている。

【0045】

したがって、上記の第4の実施の形態に係る真空高圧充填装置によれば、スライドテーブルに下枠体2、液槽6、摺動枠体7、多孔質性被加工品用保持具44を搭載して、装置本体外内に搬出入することができるので、多孔質性被加工品を自動あるいは半自動的に充填・搬出入させることができ、生産性を高めることができる。

【0046】

図9は本発明の真空高圧充填装置の第5の実施の形態を示す正面図である。本実施の形態では、基台1を基台基部とその上に載置される上下動可能な基板50とから形成し、基板上に円筒状の下枠体2を配置し、下枠体の外周部に摺動枠体7を気密に摺動自在に配置し、下枠体2の内部で基板50上に断熱板3、支柱4、加熱冷却板5を介して充填液を入れた液槽6を配置している。基台1の下面にはシリンダ機構52固定され、シリンダ機構52のピストンロッドの上端部は基板50の下面に連結されている。シリンダ機構52を作動させることによって基板50およびその上に配置された真空高圧充填装置の構成部材を一体的に昇降するようになっている。また、基台1の下面には左右一対のシリンダ機構53,53が固定され、シリンダ機構53,53のピストンロッドが摺動枠体7の下端面に当接され、シリンダ機構53を作動させることによって摺動枠体7を昇降するようになっている。本実施の形態では、第1の実施の形態に示す枠体移動阻止機構14aを基台1の側方に設けている(図9の51)。

【0047】

図9は、摺動枠体7を上昇し、真空隔壁ユニットチェンバー形成後真空脱気し、その後下枠体2、摺動枠体7を上昇させて多孔質性被加工品Xを液槽6内の充填液Lに浸漬するとともに、枠体移動阻止機構14aのシリンダを作動させ移動阻止ブロック体を基板上面と基板50の下面に摺動侵入させ基板50の下降を阻止することによって高圧加圧隔壁ユニットチェンバーを形成した状態を示す。本実施の形態では、上枠体11aと多孔質性被加工品保持具12aとは別体としており、多孔質性被加工品用保持具12aは、取付板10の上に設置したシリンダ機構54によって液槽6内の充填液Lの中で上下に振動させることができるようになっている。

【0048】

本発明の充填対象となる多孔質性被加工品としては、セラミックス、金属や強化繊維等の複合材、金属や樹脂、鋳物、セラミック等からなる多孔質被加工品がある。たとえば、セラミック多孔質体、粉末成形多孔質金属体、金属鋳造体、金属焼結体、オイルレスメタル用被加工品、発泡樹脂成形体、FRP樹脂成形体等がある。さらに、本発明では、種々の食品、例えば、葉菜、根菜、きのこなどの野菜、果物、穀物、豆、肉、魚、皮、卵、卵殻、骨、練り製品、これらの加工品、家畜用の餌等が挙げられる。含浸処理に当たっては、これらの食品は、含浸処理の際に、生の状態であってもよく、適宜切断されていてもよく、適度に乾燥されていてもよく、加熱が施されていてもよく、また、冷凍されていてもよい。

【0049】

充填液としては、オイル、抗菌剤等の薬品、高分子ポリマー、樹脂、さらにナノカーボン、金属粉(磁性金属粉を含む)等が例示される。混合媒質としては水、油、シリコーン樹脂、フッ素樹脂、メタクリレート系樹脂等の熱硬化性有機溶剤等を使用することができる。含浸工程において食品に含浸する液体成分としては、液体、溶液、スラリー液、分散液など、含浸時に液状で取り扱い可能な成分をいずれも用いることができる。このような液体成分としては、例えば以下のような成分を必要に応じて液体に分散あるいは溶解して用いることができ、また、これらを単独であるいは適宜混合して用いることができる。水、アルコール、食用油、キレート性液体などの液体;醤油、味噌などの発酵調味料;果汁、肉汁などの食品抽出成分;酒類、ジュース、茶などの飲料;塩化ナトリウム、塩化カリウム、塩化カルシウム、塩化マグネシウム塩化鉄などの無機塩類;ヨウ素などの必須無機元素;蔗糖、果糖、ブドウ糖、水あめ、蜂蜜、メープルシロップ、その他の天然甘味料および人口甘味料などの甘味料;各種食酢、酢酸、リン酸、乳酸、リンゴ酸、クエン酸、酒石酸、グルコン酸などの酸味料等、また、本実施例で用いることのできる液体成分は、含浸時に液体であればよく、牛脂、バター、チョコレートなどの常温で固体のものであってもよい。多孔質被加工品及び多孔質被加工品に対して、本発明によって充填液を浸透、含浸させることによって複合化材料を得ることが出来、それによって所望の導電性、絶縁性、帯磁性、シールド性、潤滑性、抗菌性、耐腐食性、剛性、密封性、耐震性、味付け等の物性を付与することができる。なお、真空脱気処理後、活性化等の処理ガスを導入し被加工品の孔部等の表面を活性化等した後、処理ガスを真空排気し、次に浸漬・高圧含浸工程とする場合も本発明に入る。

【0050】

本発明に係る真空高圧充填によれば、多孔質性被加工品の孔内に、充填液を充填(侵入、含浸)させて、導電性、絶縁性、帯磁性、シールド性、潤滑性、抗菌性、耐腐食性、剛性、密封性、耐震性等を高めた複合材料製品を効率よく作ることができる。

【0051】

本発明に係る真空高圧充填によれば、金属への無電解めっきを行うことを可能にする。真空隔室ユニットチェンバー内を真空にさせて被加工品用保持具内の多孔質被加工品に存する孔内を脱気状態にし、この脱気された状態で液槽内のめっき液に浸漬し、ガスによる加圧を受けることにより多孔質の孔部の金属表面との化学反応が孔内に拡散し、孔部内面に欠陥のない金属間化合物を得ることができる利点がある。

【0052】

加工処理中に、液槽の充填液を加熱あるいは冷却が必要な場合には、加熱冷却部によって加熱あるいは冷却をする。さらに、充填液の均一性を確保するため充填液を攪拌する攪拌機を設けることができ、あるいは外部にポンプを設けて液槽内の充填液を循環攪拌することもできる。また、加工処理中に脱気・加圧過程で殺菌を行うために、紫外線照射部を設けることも出来る。さらに、本発明の真空高圧充填装置を2台並列して配置し、1台目で真空高圧充填処理を行い、2台目の真空高圧充填装置には充填液の代わりに洗浄液を液槽内に入れ、含浸済加工品に対して加圧、減圧、振動を繰り返し行い含浸加工品を表面洗浄処理することにより完成品を連続的に得ることもできる。

【符号の説明】

【0053】

1・・・基台、2・・・下枠体、3・・・断熱部材、4・・・支柱、5・・・加熱冷却板、6・・・液槽、7・・・摺動枠体、8・・・シリンダ機構、9・・・支柱、10・・・取付板、11、11a・・・上枠体、12,12a・・・多孔質性被加工品用保持具、13.13a・・・シリンダ機構、14・・・上枠体移動阻止機構、14a・・・移動阻止ブロック体、14b・・・ガイドレール、14c・・・シリンダ機構、15・・・取付部材、16・・・真空吸引口、17・・・加圧ガス口、20・・・シリンダ機構、21・・・ロッド、22・・・スプリング、25・・・上枠体移動阻止機構、25a,25b・・・シリンダ機構、26・・・ロッド、27・・・溝部、28・・・シリンダ回路、29・・・レール、30・・・スライドテーブル、31・・・シリンダ機構、32・・・中間伝達ロッド、33・・・リターンバネ、34・・・押上げロッド、35,35a,35b・・・基板、40・・・多孔質性被加工品用保持具支承ロッド、41・・・支承バネ、43・・・支持部、50・・・基板、52、53、54・・・シリンダ機構

【特許請求の範囲】

【請求項1】

(1)基台と、

(2)該基台上に配置された下枠体と、

(3)該基台の上方に架設された取付板の下方に配置され、上端面が閉止された上枠体と、

(4)下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され、摺動することによって他方の外周面に気密に摺動し、下枠体と上枠体との間に気密性を確保する摺動枠体と、

(5)摺動枠体を上下動させる摺動枠体駆動機構と、

(6)充填液を収容し該基台上に配置された液槽と、

(7)該液槽の上方で上枠体の下方に配置され多孔質性被加工品を保持する多孔質性被加工品用保持具と、

(8)下枠体及び上枠体の一方の枠体を上下に移動させる枠体移動機構と、

(9)上下移動する該一方の枠体の、他方の枠体から離間する方向への、移動を阻止する枠体移動阻止機構と、

(10)真空吸引ユニットに接続され真空高圧装置内を真空とするための真空吸引口と、

(11)圧縮ガス供給機に接続され真空高圧装置内を高圧ガスにより高圧状態にするための加圧ガス口とを有する真空高圧装置であって、

(12)前記摺動枠体駆動機構が摺動枠体を摺動させて、下枠体と、摺動枠体と上枠体との間に気密性を確保し、基台と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(13)真空吸引口を介して該真空室ユニット内を真空にして多孔質性被加工品を真空脱気し、

(14)真空状態を保持した状態で、枠体移動機構を作動させ該一方の枠体を移動させて、真空隔室ユニットの体積を減少させ、液槽と多孔質性被加工品用保持具とを相対移動させて、真空脱気した多孔質性被加工品を充填液中に浸漬し、

(15)枠体移動阻止機構により、移動させた下枠体及び上枠体の該一方の枠体が、他方の枠体から離間する方向へ、移動するのを阻止させて高圧加圧用隔室ユニットチェンバーを形成し、

(16)加圧ガス口を介して高圧ガスを高圧加圧用隔室ユニットチェンバー内に導入して高圧加圧用隔室ユニットチェンバー内を高圧状態し、

(17)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填装置。

【請求項2】

前記上枠体と前記多孔質性被加工品保持具とを一体とし、上枠体を枠体移動機構により上下移動可能とし、前記枠体移動機構により多孔質性被加工品の充填液中へ浸漬する浸漬工程と真空隔室ユニットの体積を減少させる工程とを同時に行うことを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項3】

前記上枠体と前記多孔質性被加工品保持具を別体とし、多孔質性被加工品保持具を上方から垂下し、上枠体を枠体移動機構により上下移動可能とし、真空高圧充填装置はさらに多孔質性被加工品保持具を上下動する多孔質性被加工品保持具用移動機構を有し、多孔質性被加工品保持具用移動機構により多孔質性被加工品保持具を上下動して、多孔質性被加工品保持具を液槽内の充填液に浸漬し、充填液から引き上げることを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項4】

真空脱気工程後に真空状態を保持した状態で真空隔室ユニットチェンバーの内部と外部との差圧で上枠体が下降し、かつ多孔質性被加工品保持具用移動機構が高圧含浸工程後に上枠体を上昇させる機能を行い、該差圧と多孔質性被加工品保持具用移動機構とにより枠体移動機構の機能を代行させ、枠体移動機構を省略することを特徴とする、請求項3に記載の真空高圧充填装置。

【請求項5】

前記多孔質性被加工品用保持具を、基台上に上下動可能に立設され付勢手段で上方に付勢されるとともに所定高さ以上の上方の移動を規制された複数の支柱で支承し、上枠体を枠体移動機構により上下移動可能とし、上枠体を枠体移動機構により下方移動させる際に、上枠体が付勢手段に抗して多孔質性被加工品用保持具を下方移動させ、多孔質性被加工品用保持具を液槽内の充填液に浸漬し、上枠体を枠体移動機構により上方移動させる際に、付勢手段により複数の支柱が上枠体の上方移動に追随し、多孔質性被加工品用保持具を充填液から引き上げることを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項6】

基台を基台基部とその上に載置される上下動可能な基板とから形成し、基板上に下枠体と、充填液を入れた液槽とを配置し、基台の基板と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成するようになっており、枠体移動機構は基板を上下動することによって下枠体と液槽とを上下に移動させ、多孔質性被加工品用保持具を液槽内の充填液に対し浸漬し、引き上げることを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項7】

枠体移動阻止機構は、移動枠体移動阻止ブロック体と、移動枠体移動阻止ブロック体の移動をガイドするガイドレールと、ガイドレールに沿って移動枠体移動阻止ブロック体を移動させるシリンダ機構とからなり、高圧加圧用隔壁ユニットチェンバー形成前は、移動枠体移動阻止ブロック体は移動枠体及び摺動枠体の移動軌道外に退避され、高圧加圧用隔壁ユニットチェンバーを形成する際には、ガイドレールに沿って移動枠体移動阻止ブロック体を移動枠体及び摺動枠体の移動軌道内に移動させ、移動枠体が、他方の枠体から離間する方向へ、移動するのを阻止することを特徴とする、請求項1乃至6のいずれかに記載の真空高圧充填装置。

【請求項8】

さらに、多孔質性被加工品を含浸して引き上げ後に、液切りするための回転機構を設けることを特徴とする、請求項1乃至7のいずれかに記載の真空高圧充填装置。

【請求項9】

前記移動枠体の移動機構がシリンダ機構であり、前記枠体移動阻止機構が該シリンダ機構のシリンダ回路であり、シリンダ回路を遮断することによって移動枠体の移動を阻止する機構であることを特徴とする、請求項1乃至8のいずれかに記載の真空高圧充填装置。

【請求項10】

前記移動枠体の前記移動機構がシリンダ機構であり、前記枠体移動阻止機構がシリンダ機構のロッドの上下方向の移動を阻止するロッド移動阻止機構であることを特徴とする、請求項1乃至9のいずれか1項に記載の真空高圧充填装置。

【請求項11】

前記液槽を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えていることを特徴とする、請求項1乃至10のいずれか1項に記載の真空高圧充填装置。

【請求項12】

前記液槽及び多孔質性被加工品保持具を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えていることを特徴とする、請求項1、4乃至11のいずれか1項に記載の真空高圧充填装置。

【請求項13】

液槽が断熱板、支柱、加熱冷却板を介して基台上に配置されていることを特徴とする、請求項1乃至12のいずれかに記載の真空高圧充填装置。

【請求項14】

(1)基台と、該基台上に配置された下枠体と、該基台の上方に架設された取付板の下方に配置され上端面が閉止された上枠体と、下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され摺動することによって他方の外周面に気密に摺動し下枠体と上枠体との間に気密性を確保する摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(2)気密性の真空隔室ユニットチェンバー内部には、下方に充填液を収容した液槽を配置し、充填液の上方に多孔質性被加工品を保持する多孔質性被加工品用保持具を配置し、

(3)気密性の真空隔室ユニットチェンバー内部を真空排気して多孔質性被加工品及び充填液を真空脱気し、

(4)真空状態を維持したまま、下枠体あるいは上枠体を移動させて、気密性の真空隔室ユニットチェンバーの容積を加圧含浸するのに必要な容積まで減少させて多孔質性被加工品用保持具を液槽内の充填液に浸漬し、

(5)移動させた下枠体あるいは上枠体が加圧含浸に必要な容積が膨張する方向の移動を阻止して高圧加圧用隔室ユニットチェンバーを形成し、

(6)高圧加圧用隔室ユニットチェンバーの容積を一定に維持しつつ、高圧加圧用隔室ユニットチェンバー内に加圧ガスを導入して高圧加圧用隔室ユニットチェンバー内を高圧状態にし、

(7)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填方法。

【請求項1】

(1)基台と、

(2)該基台上に配置された下枠体と、

(3)該基台の上方に架設された取付板の下方に配置され、上端面が閉止された上枠体と、

(4)下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され、摺動することによって他方の外周面に気密に摺動し、下枠体と上枠体との間に気密性を確保する摺動枠体と、

(5)摺動枠体を上下動させる摺動枠体駆動機構と、

(6)充填液を収容し該基台上に配置された液槽と、

(7)該液槽の上方で上枠体の下方に配置され多孔質性被加工品を保持する多孔質性被加工品用保持具と、

(8)下枠体及び上枠体の一方の枠体を上下に移動させる枠体移動機構と、

(9)上下移動する該一方の枠体の、他方の枠体から離間する方向への、移動を阻止する枠体移動阻止機構と、

(10)真空吸引ユニットに接続され真空高圧装置内を真空とするための真空吸引口と、

(11)圧縮ガス供給機に接続され真空高圧装置内を高圧ガスにより高圧状態にするための加圧ガス口とを有する真空高圧装置であって、

(12)前記摺動枠体駆動機構が摺動枠体を摺動させて、下枠体と、摺動枠体と上枠体との間に気密性を確保し、基台と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(13)真空吸引口を介して該真空室ユニット内を真空にして多孔質性被加工品を真空脱気し、

(14)真空状態を保持した状態で、枠体移動機構を作動させ該一方の枠体を移動させて、真空隔室ユニットの体積を減少させ、液槽と多孔質性被加工品用保持具とを相対移動させて、真空脱気した多孔質性被加工品を充填液中に浸漬し、

(15)枠体移動阻止機構により、移動させた下枠体及び上枠体の該一方の枠体が、他方の枠体から離間する方向へ、移動するのを阻止させて高圧加圧用隔室ユニットチェンバーを形成し、

(16)加圧ガス口を介して高圧ガスを高圧加圧用隔室ユニットチェンバー内に導入して高圧加圧用隔室ユニットチェンバー内を高圧状態し、

(17)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填装置。

【請求項2】

前記上枠体と前記多孔質性被加工品保持具とを一体とし、上枠体を枠体移動機構により上下移動可能とし、前記枠体移動機構により多孔質性被加工品の充填液中へ浸漬する浸漬工程と真空隔室ユニットの体積を減少させる工程とを同時に行うことを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項3】

前記上枠体と前記多孔質性被加工品保持具を別体とし、多孔質性被加工品保持具を上方から垂下し、上枠体を枠体移動機構により上下移動可能とし、真空高圧充填装置はさらに多孔質性被加工品保持具を上下動する多孔質性被加工品保持具用移動機構を有し、多孔質性被加工品保持具用移動機構により多孔質性被加工品保持具を上下動して、多孔質性被加工品保持具を液槽内の充填液に浸漬し、充填液から引き上げることを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項4】

真空脱気工程後に真空状態を保持した状態で真空隔室ユニットチェンバーの内部と外部との差圧で上枠体が下降し、かつ多孔質性被加工品保持具用移動機構が高圧含浸工程後に上枠体を上昇させる機能を行い、該差圧と多孔質性被加工品保持具用移動機構とにより枠体移動機構の機能を代行させ、枠体移動機構を省略することを特徴とする、請求項3に記載の真空高圧充填装置。

【請求項5】

前記多孔質性被加工品用保持具を、基台上に上下動可能に立設され付勢手段で上方に付勢されるとともに所定高さ以上の上方の移動を規制された複数の支柱で支承し、上枠体を枠体移動機構により上下移動可能とし、上枠体を枠体移動機構により下方移動させる際に、上枠体が付勢手段に抗して多孔質性被加工品用保持具を下方移動させ、多孔質性被加工品用保持具を液槽内の充填液に浸漬し、上枠体を枠体移動機構により上方移動させる際に、付勢手段により複数の支柱が上枠体の上方移動に追随し、多孔質性被加工品用保持具を充填液から引き上げることを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項6】

基台を基台基部とその上に載置される上下動可能な基板とから形成し、基板上に下枠体と、充填液を入れた液槽とを配置し、基台の基板と、下枠体と、上枠体と、摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成するようになっており、枠体移動機構は基板を上下動することによって下枠体と液槽とを上下に移動させ、多孔質性被加工品用保持具を液槽内の充填液に対し浸漬し、引き上げることを特徴とする、請求項1に記載の真空高圧充填装置。

【請求項7】

枠体移動阻止機構は、移動枠体移動阻止ブロック体と、移動枠体移動阻止ブロック体の移動をガイドするガイドレールと、ガイドレールに沿って移動枠体移動阻止ブロック体を移動させるシリンダ機構とからなり、高圧加圧用隔壁ユニットチェンバー形成前は、移動枠体移動阻止ブロック体は移動枠体及び摺動枠体の移動軌道外に退避され、高圧加圧用隔壁ユニットチェンバーを形成する際には、ガイドレールに沿って移動枠体移動阻止ブロック体を移動枠体及び摺動枠体の移動軌道内に移動させ、移動枠体が、他方の枠体から離間する方向へ、移動するのを阻止することを特徴とする、請求項1乃至6のいずれかに記載の真空高圧充填装置。

【請求項8】

さらに、多孔質性被加工品を含浸して引き上げ後に、液切りするための回転機構を設けることを特徴とする、請求項1乃至7のいずれかに記載の真空高圧充填装置。

【請求項9】

前記移動枠体の移動機構がシリンダ機構であり、前記枠体移動阻止機構が該シリンダ機構のシリンダ回路であり、シリンダ回路を遮断することによって移動枠体の移動を阻止する機構であることを特徴とする、請求項1乃至8のいずれかに記載の真空高圧充填装置。

【請求項10】

前記移動枠体の前記移動機構がシリンダ機構であり、前記枠体移動阻止機構がシリンダ機構のロッドの上下方向の移動を阻止するロッド移動阻止機構であることを特徴とする、請求項1乃至9のいずれか1項に記載の真空高圧充填装置。

【請求項11】

前記液槽を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えていることを特徴とする、請求項1乃至10のいずれか1項に記載の真空高圧充填装置。

【請求項12】

前記液槽及び多孔質性被加工品保持具を真空高圧充填装置の本体の外部、内部に出し入れするためのスライドテーブルを備えていることを特徴とする、請求項1、4乃至11のいずれか1項に記載の真空高圧充填装置。

【請求項13】

液槽が断熱板、支柱、加熱冷却板を介して基台上に配置されていることを特徴とする、請求項1乃至12のいずれかに記載の真空高圧充填装置。

【請求項14】

(1)基台と、該基台上に配置された下枠体と、該基台の上方に架設された取付板の下方に配置され上端面が閉止された上枠体と、下枠体あるいは上枠体のいずれか一方の外周面の周りに上下摺動自在に嵌装され摺動することによって他方の外周面に気密に摺動し下枠体と上枠体との間に気密性を確保する摺動枠体とにより気密性の真空隔室ユニットチェンバーを形成し、

(2)気密性の真空隔室ユニットチェンバー内部には、下方に充填液を収容した液槽を配置し、充填液の上方に多孔質性被加工品を保持する多孔質性被加工品用保持具を配置し、

(3)気密性の真空隔室ユニットチェンバー内部を真空排気して多孔質性被加工品及び充填液を真空脱気し、

(4)真空状態を維持したまま、下枠体あるいは上枠体を移動させて、気密性の真空隔室ユニットチェンバーの容積を加圧含浸するのに必要な容積まで減少させて多孔質性被加工品用保持具を液槽内の充填液に浸漬し、

(5)移動させた下枠体あるいは上枠体が加圧含浸に必要な容積が膨張する方向の移動を阻止して高圧加圧用隔室ユニットチェンバーを形成し、

(6)高圧加圧用隔室ユニットチェンバーの容積を一定に維持しつつ、高圧加圧用隔室ユニットチェンバー内に加圧ガスを導入して高圧加圧用隔室ユニットチェンバー内を高圧状態にし、

(7)液槽内の充填液に充填高圧ガスにより高圧を印加して充填液を多孔質性被加工品に含浸させることを特徴とする、真空高圧充填方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−143372(P2011−143372A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−7430(P2010−7430)

【出願日】平成22年1月15日(2010.1.15)

【出願人】(391020665)ミカドテクノス株式会社 (4)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月15日(2010.1.15)

【出願人】(391020665)ミカドテクノス株式会社 (4)

【Fターム(参考)】

[ Back to top ]