眼鏡レンズの製造方法

【課題】液溜まりの影響が低減されたコーティング膜を有する眼鏡レンズを簡便に製造するための手段を提供する。

【解決手段】レンズ基材の被塗布面11上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造であって、前記被塗布面11は、レンズ有効面110と、該有効面を取り囲むフランジ面111とが連続面として形成されてなり、前記塗布後に、前記フランジ面を除去する。

【解決手段】レンズ基材の被塗布面11上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造であって、前記被塗布面11は、レンズ有効面110と、該有効面を取り囲むフランジ面111とが連続面として形成されてなり、前記塗布後に、前記フランジ面を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、眼鏡レンズの製造方法に関するものであり、詳しくは、コーティング膜表面周縁部において、コーティング液の液溜まりによる影響が低減された眼鏡レンズを提供可能な眼鏡レンズの製造方法に関するものである。

【背景技術】

【0002】

眼鏡レンズは、一般に、レンズ基材により所望の屈折率を実現した上で、基材上に設けられる機能性膜により各種性能(調光性能、反射防止能、耐久性向上等)が付与される。かかる機能性膜の形成方法としては、スピンコート法が広く用いられている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−285978号公報

【特許文献2】特開2005−246265号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

スピンコート法では、レンズ基材上に塗布されたコーティング液には、中心部から周縁部に向けて遠心力が加わるため周縁部に液溜まりが生じやすい。この状態で乾燥工程、硬化処理等を経てコーティング膜を形成すると、得られるコーティング膜では表面周縁部全周にわたり盛り上がった帯状(土手状)部分が形成されてしまう。特に、色素を含むコーティング膜(色素膜)では、このように膜厚が異なる部分が形成されたことは色むらとして顕在化するため、眼鏡レンズの品質低下の原因となる。

【0005】

上記液溜まりへの対策として、特許文献1にはスピンコート中に紫外線照射による硬化処理を行うこと、特許文献2には塗布装置に設けたへら機構により液溜まりを削ぎ落とすこと、が提案されている。いずれの方法も、液溜まりを低減する方法として有効なものであるが、既存の塗布装置の構成を変更する必要が生じるため簡便性の点からは更なる改善が求められる。

【0006】

そこで本発明の目的は、液溜まりの影響が低減されたコーティング膜を有する眼鏡レンズを簡便に製造するための手段を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記目的を達成するために鋭意検討を重ねた。その結果、レンズ基材を作製する際に被塗布面をレンズ有効面を超える大きさに形成することで、上記目的を達成できるのではないかと考えるに至った。上記の通りスピンコート法では、遠心力の影響で液溜まりは被塗布面の周縁部に発生するため、被塗布面をレンズ有効面を超える大きさとすれば、液溜まりをレンズ有効面外に発生させることができる。塗布工程後に液溜まりが生じている被塗布面周縁部(レンズ有効面外)を除去すれば、レンズ有効面上で液溜まりによって膜厚の均一性が低下することを回避できると考えたものである。

本発明者は、以上の知見に基づき更に検討を重ねた結果、本発明を完成するに至った。

【0008】

即ち、上記目的は、下記手段により達成された。

[1]レンズ基材の被塗布面上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造方法であって、

前記被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなり、

前記塗布後に、前記フランジ面を除去することを特徴とする、前記眼鏡レンズの製造方法。

[2]前記コーティング液は、フォトクロミック色素を含むフォトクロミック液である[1]に記載の眼鏡レンズの製造方法。

[3]前記被塗布面は凸面形状を有する、[1]または[2]に記載の眼鏡レンズの製造方法。

[4]前記レンズ基材は、フランジ面の周縁端部の全周にわたり、水平面に対して内周面端部が水平ないし上向きに形成された鍔部が設けられている、[1]〜[3]のいずれかに記載の眼鏡レンズの製造方法。

【発明の効果】

【0009】

本発明によれば、液溜まりの影響が排除された、高品質な眼鏡レンズを提供することができる。

【図面の簡単な説明】

【0010】

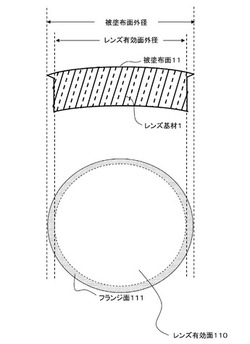

【図1】レンズ基材の一態様を示す側面図(上図)および上面図(下図)である。

【図2】レンズ基材作製方法の一例を示す。

【図3】レンズ基材作製方法の一例を示す。

【図4】図4上図は、被塗布面の周縁端部に全周にわたり、水平面に対して内周面端部が上向きに形成された鍔部を有するレンズ基材の概略断面図であり、図4下図は、鍔部内周面端部が水平面となす角度の説明図である。

【発明を実施するための形態】

【0011】

本発明は、レンズ基材の被塗布面上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造方法に関する。本発明の眼鏡レンズの製造方法において、前記被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなり、前記塗布後に、前記フランジ面は除去される。これにより、製造される眼鏡レンズにおいて、レンズ有効面の周縁部に帯状部分が形成され膜厚の均一性が低下することを防ぐことができる。

以下、本発明の眼鏡レンズの製造方法について、更に詳細に説明する。

【0012】

上記の通り、本発明の眼鏡レンズの製造方法において、コーティング液が塗布されるレンズ基材の被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなる。そのようなレンズ基材の一例を、図1に示す。図1は、上図が当該レンズ基材1の側面図、下図がその上面図である。ここで被塗布面11におけるレンズ有効面110とは、本発明の製造方法によって製造される眼鏡レンズに存在する部分となる面をいう。レンズ有効面110外にフランジ面111を設けることで、液溜まりをフランジ面上で発生させることが可能となるため、レンズ有効面上で液溜まりが発生することを防ぐことができる。上記レンズ有効面とフランジ面は、連続面として形成される。ここで連続面とは、角部をもたない曲面、平面、またはその組みあわせであり、滑らかに連続する面をいう。レンズ有効面とフランジ面とが連続面でない場合には、レンズ有効面とフランジ面との境界部分に液溜まりが生じてしまい、レンズ有効面上での液溜まりの発生を防ぐことが困難となる。したがって本発明では、レンズ有効面とフランジ面とは連続面として形成するものとする。被塗布面の表面形状は、平面、凸面、凹面等の任意の形状であることができる。凸面上に塗布されたコーティング液は、平面上や凹面上と比べて周縁部に向かって広がりやすく液溜まりが特に発生しやすい傾向があるため、液溜まりを低減可能な本発明は、凸面である被塗布面上にコーティング膜を形成する態様への適用に特に適する。

【0013】

レンズ基材を構成する材料は、特に限定されるものではなく、通常のレンズ基材に使用されるプラスチック、無機ガラス等を用いることができる。レンズ基材の厚さは、特に限定されるものではないが、通常1〜30mm程度である。レンズ有効面の直径は、例えば50mm〜100mm程度である。レンズ有効面を取り囲むフランジ面については、フランジ面の幅が液溜まり幅以上であれば、レンズ有効面に液溜まりが発生することを防ぐことができるため、必要に応じて、予備実験を行い使用するコーティング液およびスピンコート条件において被塗布面の周縁部に発生する液溜まり幅を測定したうえで、フランジ面の幅を決定してもよい。一般的な眼鏡レンズに設けられる機能性膜の形成条件(コーティング液の処方、スピンコート条件)を考慮すると、フランジ面の幅は、1〜10mm程度とすることが好ましい。また、後述するようにフランジ面の全周にわたり鍔部を設けることで、液溜まり幅を小さくすることができるため、この場合にはフランジ面の幅を鍔部がない場合と比べて小さくしても、レンズ有効面に液溜まりが発生することを抑制ないし防止することができる。

【0014】

上記被塗布面を有するレンズ基材の作製方法としては、例えば図2に示すように、注型重合、インジェクション成形等の公知の成形方法で成形した円筒形状の成形体を、外周部の一部を残して切削加工等で除去する方法を挙げることができる。または、注型重合、インジェクション成形等の成形工程において、所望の被成形面が形成されるように設計された金型を使用することで、上記被塗布面を有するレンズ基材を得ることもできる。一例として、図3に示すように、注型重合に使用するガスケット内周面の上型(凸面側モールド)側の全周にわたり切り欠きを形成することで、図3に示す形状のレンズ基材を得ることができる。

【0015】

更に、上記フランジ面の周縁端部の全周にわたり、水平面に対して内周面端部が水平ないし上向きに形成された鍔部を設けることで、液溜まりをより効果的に低減することができるため、かかる鍔部がない場合と比べてフランジ面を小さくしても、レンズ有効面の液溜まりを抑制ないし防止することができる。これは、上記構成の鍔部を設けると、鍔部がコーティング液が被塗布面上から吹き飛ぶ起点となることで、被塗布面周縁端部に生じる液溜まり幅を低減することができるからであると、本発明者は推察している。ただし、本発明者の検討の結果、被塗布面周縁端部において、鍔部が、その内周面端部が水平面よりも下に向いた状態で形成されていると、鍔部の存在により被塗布面周縁部に生じる液溜まり幅を低減することができないことが判明した。これは、被塗布面と鍔部内周面の境界の角部が、コーティング液が被塗布面外に吹き飛ぶことの妨げとなるためと、本発明者は推察している。

【0016】

図4は、上記鍔部を有するレンズ基材の一例を示す側面図である。図4上図は、被塗布面の周縁端部に全周にわたり、水平面に対して内周面端部が上向きに形成された鍔部を有するレンズ基材の概略断面図である。図4下図は、鍔部内周面端部が水平面となす角度の説明図であって、簡略化のためにレンズ基材と鍔部内周面のみを図示したものである。

図4上図に示すレンズ基材1は、被塗布面11の周縁端部全周にわたり、内周面21の端部22が水平面に対して上向きに形成された鍔部2が形成されてなる。鍔部の内周面端部が水平面に対して水平ないし上向きに形成されているとは、図4下図に示す、水平面を示す実線と鍔部内周面端部との角度θが180°以下であることをいい、図4に示す態様では、鍔部内周面端部は、水平面と約120°の角度をなして形成されている。θが180°を超える鍔部では、鍔部の存在により被塗布面周縁部に生じる液溜まり幅を低減することができないことが、本発明者の検討により判明している。これは、先に説明したように、被塗布面と鍔部内周面の境界の角部が、コーティング液が被塗布面外に吹き飛ぶことの妨げとなるためと推察される。ただしこの場合でも、本発明によればレンズ有効面を取り囲むフランジ面の存在により、従来のスピンコート法と比べて、レンズ有効面上で液溜まりが発生することを抑制ないし防止することができる。

【0017】

上記鍔部の内周面端部と水平面とのなす角度θは、使用するコーティング液の粘度やスピンコート条件(回転数、回転時間等)を考慮し、コーティング液が鍔部内周面端部を起点としてレンズ上から吹き飛ぶことができる角度に決定すればよい。また、鍔部内周面の幅は短いことが、鍔部を乗り越えられずに被塗布面上に戻るコーティング液量を低減するうえで好ましいが、短すぎると鍔部を設けることによる効果を十分に得ることが難しくなる懸念がある。鍔部のサイズおよび上記角度θは、以上の点を考慮して、必要に応じて予備実験を行い決定することができる。通常の眼鏡レンズの製造に使用される材料およびスピンコート条件を考慮すると、上記角度θは、50°以上であること、更には60°以上、特に90°以上であることが、鍔部を乗り越えられず被塗布面上に戻るコーティング液量を低減するうえで好ましい。鍔部内周面の幅については、液溜まり防止ないし低減の観点から、1〜5mmの範囲であることが好ましく、1〜3mmの範囲であることがより好ましい。

【0018】

上記構成の鍔部は、一態様としては、被塗布面と一体形成され、他の態様としては、被塗布面とは別部材として形成される。

前者の態様の鍔部は、注型重合、インジェクション成形等のレンズ基材成形工程において、所望の鍔部が形成されるように設計された金型を使用することで、レンズ基材と一体成形することができる。注型重合は、一対の対向するモールドの間隔をテープやガスケットにより閉塞して形成したキャビティ内で原料モノマーを重合させることで、所望形状のレンズ基材を得ることができるが、モールド側面とテープまたはガスケットの内周面との隙間にモノマーが入り込み、レンズ基材表面の周縁部にバリが形成されることがある。従来はバリを切削加工等で除去した後にコーティング膜の形成を行っていたが、バリが上記構成の鍔部になり得るものであれば、これを除去せずそのまま鍔部として使用することも可能である。

一方、後者の態様の鍔部は、例えば、帯状の樹脂製部材を、その内周面端部が水平面に対して水平ないし上向きになるように、レンズ基材周縁部に所望の角度で巻きつけることで形成することができる。樹脂製部材を構成する材料は、特に限定されるものではないが、テフロン(登録商標)等のフッ素系樹脂が、液溜まり低減の観点からは好ましい。

なお、上記のような鍔部によれば、被塗布面上から吹き飛ばされたコーティング液がレンズ基材のコバ面に付着することを防止することもできる。スピンコート法による塗布後にコバ面を保持してレンズを搬送する場合には、コバ面に多量のコーティング液が付着していると、該コーティング液によって搬送装置が汚染されることが懸念される。したがって、上記鍔部によりコバ面へのコーティング液の付着を防止できることは、搬送装置の汚染低減の観点からも有利である。

【0019】

上記レンズ基材の被塗布面上へのコーティング液の塗布は、通常のスピンコートにより行うことができる。その詳細については、例えば特開2009−285978号公報および特開2005−246265号公報を参照することができる。スピンコートは、被塗布面の中心部から外縁部に向かって塗布を行う方式と、その逆に外縁部から中心部に向かって塗布を行う方式がある。本発明ではいずれの方式を採用してもよいが、高粘度なコーティング液は、前者の方法では遠心力によって被塗布面全体に均一に広げることが困難な場合がある。そのような場合には、後者の方法を採用することが好ましく、被塗布面の外縁部から中心部に向かって螺旋状の塗布軌跡を描くように塗布を行うことがより好ましい。そのような塗布方法については、特開2009−285978号公報段落[0012]〜[0029]および特開2005−246265号公報段落[0042]を参照できる。レンズ基材の被塗布面上に直接、コーティング液を塗布してもよく、他のコーティング膜を介して間接的にコーティング液を塗布してもよい。この場合、上記の他のコーティング膜は、スピンコート法によって形成されたものであってもよく、ディップコート法、スプレー法、蒸着法等の他の方法で形成されたものであってもよい。

【0020】

コーティング液を被塗布面上に塗布した後、乾燥工程やコーティング液に含まれる硬化性成分の種類に応じた硬化処理(加熱、光照射等)を施すことにより、コーティング膜を形成することができる。レンズ基材上に形成されるコーティング膜は、一層に限られるものではなく、二層または三層以上であってもよい。複数層のコーティング膜を形成する態様では、すべてのコーティング膜をスピンコート法で形成することは必須ではない。上記の通り、ディップコート法、スプレー法、蒸着法等の他の方法でコーティング膜を形成することも可能である。また、全コーティング膜が形成されるまで、上記フランジ面や鍔部を残しておいてもよく、液溜まり発生が特に懸念されるコーティング膜の形成が終了した後に、フランジ面や鍔部を除去しもよい。フランジ面および被塗布面と一体成形された鍔部は、切削加工等の公知の方法で容易に除去することができる。被塗布面と別部材として形成されている鍔部は、当該部材を取り外せばよい。

【0021】

以上説明した方法により形成されるコーティング膜としては、眼鏡レンズに形成され得る各種機能性膜、具体的には、フォトクロミック膜、偏光膜、ハードコート膜、反射防止膜、撥水膜等、更にはレンズ基材と機能性膜、または機能性膜間の密着性を高めるためのプライマー(接着層)を挙げることができる。中でもフォトクロミック膜は、比較的高粘度なコーティング液を用いて厚膜に形成される場合が多いため重度の液溜まりが発生しやすい。これに対し先に説明したように本発明によれば、液溜まりの影響を低減ないし防止することができるため、本発明の眼鏡レンズの製造方法は、フォトクロミック膜を有する眼鏡レンズ、即ちフォトクロミックレンズの製造方法として好適である。

以下、フォトクロミック膜について、更に詳細に説明する。

【0022】

フォトクロミック膜を形成するためのコーティング液(フォトクロミック液)は、フォトクロミック色素と硬化性成分とを含むものであり、塗布後に硬化処理を施すことによって、硬化体(樹脂成分)中にフォトクロミック色素を含む硬化膜を形成することができる。より詳しくは、上記フォトクロミック液は、硬化性成分、フォトクロミック色素、重合開始剤、および任意に添加される添加剤から形成することができる。以下に、各成分について説明する。

【0023】

(i)硬化性成分

フォトクロミック膜形成のために使用可能な硬化性成分は、特に限定されず、(メタ)アクリロイル基、(メタ)アクリロイルオキシ基、ビニル基、アリル基、スチリル基等のラジカル重合性基を有する公知の光重合性モノマーやオリゴマー、それらのプレポリマーを用いることができる。これらのなかでも、入手のし易さ、硬化性の良さから(メタ)アクリロイル基または(メタ)アクリロイルオキシ基をラジカル重合性基として有する化合物が好ましい。即ち、フォトクロミック層に含まれる樹脂成分は、アクリル系モノマーの重合反応により形成される樹脂(アクリル系樹脂)であることが好ましい。なお、前記(メタ)アクリロイルは、アクリロイルとメタクリロイルの両方を示し、(メタ)アクリロイルオキシとは、アクリロイルオキシとメタクリロイルオキシの両方を示す。本発明において使用可能な硬化性成分の詳細については、例えばWO2008/001578A1段落[0050]〜[0075]を参照できる。

【0024】

(ii)フォトクロミック色素

フォトクロミック液に添加されるフォトクロミック色素としては、公知のものを使用することができ、例えば、フルギミド化合物、スピロオキサジン化合物、クロメン化合物等のフォトクロミック化合物が挙げられ、本発明においては、これらのフォトクロミック化合物を特に制限なく使用することができる。その詳細については、例えばWO2008/001578A1段落[0076]〜[0088]を参照できる。フォトクロミック液中のフォトクロミック色素の濃度は、前記硬化性成分100質量部に対して、0.01〜20質量部とすることが好ましく、0.1〜10質量部とすることが更に好ましい。

【0025】

(iii)重合開始剤

フォトクロミック液に添加する重合開始剤は、重合方法に応じて、公知の熱重合開始剤および光重合開始剤から適宜選択することができる。それらの詳細については、WO2008/001578A1段落[0089]〜[0090]を参照できる。

【0026】

(iv)添加剤

フォトクロミック液には、フォトクロミック色素の耐久性の向上、発色速度の向上、退色速度の向上や成形性の向上のために、さらに界面活性剤、酸化防止剤、ラジカル補足剤、紫外線安定剤、紫外線吸収剤、離型剤、着色防止剤、帯電防止剤、蛍光染料、染料、顔料、香料、可塑剤等の添加剤を添加してもよい。これら添加剤としては、公知の化合物が何ら制限なく使用できる。その詳細については、WO2008/001578A1段落[0092]〜[0097]を参照できる。

【0027】

以上説明した成分を含むフォトクロミック液を被塗布面上に塗布し、次いで含まれる硬化性成分の種類に応じた硬化処理を施すことにより、フォトクロミック色素を含む硬化膜(フォトクロミック膜)をレンズ基材上に形成することができる。フォトクロミック液の調製方法は特に限定されず、所定量の各成分を秤取り混合することにより行うことができる。なお、各成分の添加順序は特に限定されず全ての成分を同時に添加してもよいし、モノマー成分のみを予め混合し、重合させる直前にフォトクロミック色素や他の添加剤を添加・混合してもよい。前記フォトクロミック液は、25℃での粘度が20〜500mPa・sであることが好ましく、50〜300mPa・sであることがより好ましく、60〜200mPa・sであることが特に好ましい。この粘度範囲とすることにより所望の厚さのフォトクロミック膜を容易に得ることができる。その反面、この粘度のフォトクロミック液を、上記フランジ面を持たない被塗布面上に塗布してフォトクロミック膜を形成しようとすると、液溜まりの影響により製品レンズにおいてフォトクロミック膜の膜厚が不均一となり、色むらによる品質低下の原因となる。これに対し本発明によれば、液溜まりの影響を低減することができるため、上記粘度のフォトクロミック液を用いて、液溜まりによる影響が低減されたフォトクロミック膜を得ることが可能となる。形成するフォトクロミック膜の厚さは、フォトクロミック特性を良好に発現させる観点から、10μm以上であることが好ましく、20〜60μmであることが更に好ましい。

【0028】

本発明により製造される眼鏡レンズは、フィニッシュレンズ(両面が光学的に仕上げられたレンズブランク)であってもよく、セミフィニッシュレンズ(一方の面だけが光学的に仕上げられたレンズブランク)であってもよい。セミフィニッシュレンズは、表面は光学的に仕上げられた面であり、裏面はレンズ処方値に応じて所望のレンズ度数となるように研磨加工される。両面が光学的に仕上げられた眼鏡レンズは、眼鏡店において、または眼鏡店からの受注を受けた製造メーカーによって、眼鏡フレームの枠形状に縁摺加工され、次いでヤゲン加工される。ヤゲン加工されたレンズを眼鏡フレームにはめ込むことにより、眼鏡が完成される。

【実施例】

【0029】

以下に、本発明を実施例により更に説明する。ただし、本発明は実施例に示す態様に限定されるものではない。

【0030】

1.レンズ基材の作製

注型重合法により、ポリウレタンウレア樹脂(HOYA株式会社製商品名フェニックス)製のプラスチックレンズ基材(凸面のレンズ有効面の直径:70mm、ベースカーブ:2.00)を作製した。

図3に示すように注型重合に使用するガスケット内周面の上型(凸面側モールド)側の全周にわたり切り欠きを形成することで、レンズ有効面を取り囲むフランジ面(幅:5mm)とレンズ有効面が連続面として形成された凸面を有するレンズ基材を得たが、上型側面とガスケット内周面との間に原料モノマーが入り込んだまま重合されたため、離型すると凸面周縁端部の全周にわたりバリが形成されていた。このバリは内周面の幅が1mm、水平面となす角度は約90°であった。実施例1では、切削加工により、上記バリを除去した後に後述する塗布工程を行い、実施例2では、上記バリを除去せず後述する塗布工程を行った。

実施例3では、実施例1と同様のレンズ基材の凸面周縁部に市販のテフロン(登録商標)テープを巻きつけて固定することで、幅1mm、内周面端部が水平面となす角度が200°の鍔部を形成した後に後述する塗布工程を行った。

比較例1では、通常のガスケットを使用して上記フランジ面もバリも持たないレンズ基材を得て、該レンズ基材を後述する塗布工程に付した。

比較例2では、キャビティ内に配置される面の形状が異なる上型を使用した点以外、実施例1と同様の方法で得たレンズ基材を、後述する塗布工程に付した。比較例2で使用した上型は、周縁部(幅5mm)がキャビティ内に向かって屈曲した形状を有するものであったため、得られたレンズ基材は、レンズ有効面の外側にフランジ面(幅:5mm)を有していたが、フランジ面はレンズ有効面の連続面に対して5°程度下向きに屈曲していた。したがってレンズ有効面とフランジ面との境界には角部が存在していた。

【0031】

2.フォトクロミック液の調製

プラスチック製容器にトリメチロールプロパントリメタクリレート20質量部、BPEオリゴマー(2,2−ビス(4−メタクリロイルオキシポリエトキシフェニル)プロパン)35質量部、EB6A(ポリエステルオリゴマーヘキサアクリレート)10質量部、質量平均分子量532のポリエチレングリコールジアクリレート10質量部、グリシジルメタクリレート10質量部からなるラジカル重合性単量体100質量部に、フォトクロミック色素として下記クロメン1を3質量部、光安定化剤LS765(ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、メチル(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート)を各5質量部、ヒンダードフェノール系酸化防止剤Irganox245(BASF製)を5質量部、紫外線重合開始剤としてCGI−1870(BASF製)0.8質量部を添加して十分に攪拌混合を行った組成物に、γ−メタクリロイルオキシプロピルトリメトキシシラン(信越化学工業(株)製KBM503)を攪拌しながら滴下した。その後、さらにシリコーン系レベリング剤Y−7006(ポリオキシアルキレン・ジメチルポリシロキサン コポリマー 東レダウコーニング(株)製)を0.1質量量部添加混合した後、自転公転方式攪拌脱泡装置((株)シンキー AR−250)にて2分間脱泡することで、フォトクロミック性を有する硬化性組成物を得た。得られた液の25℃での粘度は110mPa・sであった。

【0032】

【化1】

【0033】

3.スピンコート法によるフォトクロミック液の塗布工程、硬化処理

特開2005−246265号公報の図1〜図9に記載の構成を有する塗布装置を用いて、上記1.で作製したプラスチックレンズ基材の凸面(被塗布面)の外縁部から中心部に向かって螺旋状の塗布軌跡を描くように、上記2.で調製したフォトクロミック液を塗布した(回転数:320rpm、回転時間:10秒、塗布時雰囲気温度:約25℃)。ただし特開2005−246265号公報に記載のへら機構は使用しなかった。

上記塗布後のレンズを窒素雰囲気中にて、UVランプで波長365nmの紫外線を照射した。

以上の工程により、厚さが約50μmのフォトクロミック膜をプラスチックレンズ基材の凸面上に形成した。

【0034】

4.被塗布面上の液溜まり幅の確認

上記3.の処理後、実施例1、2、比較例1、2の各レンズについて、プラスチックレンズ基材凸面上に形成されたフォトクロミック膜を蛍光灯下で目視により観察し、周縁部に帯状に観察される部分の幅を液溜まり幅として測定した。実施例3については、テープを取り外した後に上記観察および測定を行った。結果を表1に示す。

【0035】

【表1】

【0036】

表1に示すように、比較例1ではフランジ面なしのレンズ基材を用いたため、レンズ有効面上の液溜まり幅は5〜6mmであった。

これに対し実施例1、3では、レンズ基材の凸面上の液溜まり幅は比較例1と同様であったが、液溜まりのほとんどがフランジ面上に形成されたため、レンズ有効面上の液溜まり幅は1mm未満であった。なお実施例3では、レンズ基材の凸面周縁端部の全周にわたり鍔部を設けたが、実施例1と実施例3の液溜まり幅は同等であり鍔部による液溜まり低減効果は見られなかった。これは鍔部内周面端部が水平面に対して下向きであったためと推察される。

実施例2では、実施例1、3と比べて液溜まり幅が低減されたことは、鍔部による効果であると考えられる。

比較例2は、レンズ有効面の外側のフランジ面にコーティング液の付着は確認されたが、レンズ有効面上に比較例1と同じく幅5〜6mmの液溜まりが形成された。これは、レンズ有効面とフランジ面が連続面ではなかったため、レンズ有効面とフランジ面との境界部分に液溜まりが生じてしまい、レンズ有効面上での液溜まりの発生を防ぐことができなかったためと考えられる。

以上の結果から、本発明によればスピンコート法による塗布工程において、被塗布面周縁部に液溜まりが生じることを抑制できることが示された。

実施例1、3で得られたレンズからは切削加工によりフランジ面を除去し、実施例2で得られたレンズからは切削加工によりフランジ面および鍔部を除去することで、均一な膜厚のフォトクロミック膜を有する眼鏡レンズ(フォトクロミックレンズ)を得ることができた。

【産業上の利用可能性】

【0037】

本発明によれば、均一な膜厚のコーティング膜を有する眼鏡レンズを提供することができる。

【技術分野】

【0001】

本発明は、眼鏡レンズの製造方法に関するものであり、詳しくは、コーティング膜表面周縁部において、コーティング液の液溜まりによる影響が低減された眼鏡レンズを提供可能な眼鏡レンズの製造方法に関するものである。

【背景技術】

【0002】

眼鏡レンズは、一般に、レンズ基材により所望の屈折率を実現した上で、基材上に設けられる機能性膜により各種性能(調光性能、反射防止能、耐久性向上等)が付与される。かかる機能性膜の形成方法としては、スピンコート法が広く用いられている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−285978号公報

【特許文献2】特開2005−246265号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

スピンコート法では、レンズ基材上に塗布されたコーティング液には、中心部から周縁部に向けて遠心力が加わるため周縁部に液溜まりが生じやすい。この状態で乾燥工程、硬化処理等を経てコーティング膜を形成すると、得られるコーティング膜では表面周縁部全周にわたり盛り上がった帯状(土手状)部分が形成されてしまう。特に、色素を含むコーティング膜(色素膜)では、このように膜厚が異なる部分が形成されたことは色むらとして顕在化するため、眼鏡レンズの品質低下の原因となる。

【0005】

上記液溜まりへの対策として、特許文献1にはスピンコート中に紫外線照射による硬化処理を行うこと、特許文献2には塗布装置に設けたへら機構により液溜まりを削ぎ落とすこと、が提案されている。いずれの方法も、液溜まりを低減する方法として有効なものであるが、既存の塗布装置の構成を変更する必要が生じるため簡便性の点からは更なる改善が求められる。

【0006】

そこで本発明の目的は、液溜まりの影響が低減されたコーティング膜を有する眼鏡レンズを簡便に製造するための手段を提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記目的を達成するために鋭意検討を重ねた。その結果、レンズ基材を作製する際に被塗布面をレンズ有効面を超える大きさに形成することで、上記目的を達成できるのではないかと考えるに至った。上記の通りスピンコート法では、遠心力の影響で液溜まりは被塗布面の周縁部に発生するため、被塗布面をレンズ有効面を超える大きさとすれば、液溜まりをレンズ有効面外に発生させることができる。塗布工程後に液溜まりが生じている被塗布面周縁部(レンズ有効面外)を除去すれば、レンズ有効面上で液溜まりによって膜厚の均一性が低下することを回避できると考えたものである。

本発明者は、以上の知見に基づき更に検討を重ねた結果、本発明を完成するに至った。

【0008】

即ち、上記目的は、下記手段により達成された。

[1]レンズ基材の被塗布面上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造方法であって、

前記被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなり、

前記塗布後に、前記フランジ面を除去することを特徴とする、前記眼鏡レンズの製造方法。

[2]前記コーティング液は、フォトクロミック色素を含むフォトクロミック液である[1]に記載の眼鏡レンズの製造方法。

[3]前記被塗布面は凸面形状を有する、[1]または[2]に記載の眼鏡レンズの製造方法。

[4]前記レンズ基材は、フランジ面の周縁端部の全周にわたり、水平面に対して内周面端部が水平ないし上向きに形成された鍔部が設けられている、[1]〜[3]のいずれかに記載の眼鏡レンズの製造方法。

【発明の効果】

【0009】

本発明によれば、液溜まりの影響が排除された、高品質な眼鏡レンズを提供することができる。

【図面の簡単な説明】

【0010】

【図1】レンズ基材の一態様を示す側面図(上図)および上面図(下図)である。

【図2】レンズ基材作製方法の一例を示す。

【図3】レンズ基材作製方法の一例を示す。

【図4】図4上図は、被塗布面の周縁端部に全周にわたり、水平面に対して内周面端部が上向きに形成された鍔部を有するレンズ基材の概略断面図であり、図4下図は、鍔部内周面端部が水平面となす角度の説明図である。

【発明を実施するための形態】

【0011】

本発明は、レンズ基材の被塗布面上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造方法に関する。本発明の眼鏡レンズの製造方法において、前記被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなり、前記塗布後に、前記フランジ面は除去される。これにより、製造される眼鏡レンズにおいて、レンズ有効面の周縁部に帯状部分が形成され膜厚の均一性が低下することを防ぐことができる。

以下、本発明の眼鏡レンズの製造方法について、更に詳細に説明する。

【0012】

上記の通り、本発明の眼鏡レンズの製造方法において、コーティング液が塗布されるレンズ基材の被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなる。そのようなレンズ基材の一例を、図1に示す。図1は、上図が当該レンズ基材1の側面図、下図がその上面図である。ここで被塗布面11におけるレンズ有効面110とは、本発明の製造方法によって製造される眼鏡レンズに存在する部分となる面をいう。レンズ有効面110外にフランジ面111を設けることで、液溜まりをフランジ面上で発生させることが可能となるため、レンズ有効面上で液溜まりが発生することを防ぐことができる。上記レンズ有効面とフランジ面は、連続面として形成される。ここで連続面とは、角部をもたない曲面、平面、またはその組みあわせであり、滑らかに連続する面をいう。レンズ有効面とフランジ面とが連続面でない場合には、レンズ有効面とフランジ面との境界部分に液溜まりが生じてしまい、レンズ有効面上での液溜まりの発生を防ぐことが困難となる。したがって本発明では、レンズ有効面とフランジ面とは連続面として形成するものとする。被塗布面の表面形状は、平面、凸面、凹面等の任意の形状であることができる。凸面上に塗布されたコーティング液は、平面上や凹面上と比べて周縁部に向かって広がりやすく液溜まりが特に発生しやすい傾向があるため、液溜まりを低減可能な本発明は、凸面である被塗布面上にコーティング膜を形成する態様への適用に特に適する。

【0013】

レンズ基材を構成する材料は、特に限定されるものではなく、通常のレンズ基材に使用されるプラスチック、無機ガラス等を用いることができる。レンズ基材の厚さは、特に限定されるものではないが、通常1〜30mm程度である。レンズ有効面の直径は、例えば50mm〜100mm程度である。レンズ有効面を取り囲むフランジ面については、フランジ面の幅が液溜まり幅以上であれば、レンズ有効面に液溜まりが発生することを防ぐことができるため、必要に応じて、予備実験を行い使用するコーティング液およびスピンコート条件において被塗布面の周縁部に発生する液溜まり幅を測定したうえで、フランジ面の幅を決定してもよい。一般的な眼鏡レンズに設けられる機能性膜の形成条件(コーティング液の処方、スピンコート条件)を考慮すると、フランジ面の幅は、1〜10mm程度とすることが好ましい。また、後述するようにフランジ面の全周にわたり鍔部を設けることで、液溜まり幅を小さくすることができるため、この場合にはフランジ面の幅を鍔部がない場合と比べて小さくしても、レンズ有効面に液溜まりが発生することを抑制ないし防止することができる。

【0014】

上記被塗布面を有するレンズ基材の作製方法としては、例えば図2に示すように、注型重合、インジェクション成形等の公知の成形方法で成形した円筒形状の成形体を、外周部の一部を残して切削加工等で除去する方法を挙げることができる。または、注型重合、インジェクション成形等の成形工程において、所望の被成形面が形成されるように設計された金型を使用することで、上記被塗布面を有するレンズ基材を得ることもできる。一例として、図3に示すように、注型重合に使用するガスケット内周面の上型(凸面側モールド)側の全周にわたり切り欠きを形成することで、図3に示す形状のレンズ基材を得ることができる。

【0015】

更に、上記フランジ面の周縁端部の全周にわたり、水平面に対して内周面端部が水平ないし上向きに形成された鍔部を設けることで、液溜まりをより効果的に低減することができるため、かかる鍔部がない場合と比べてフランジ面を小さくしても、レンズ有効面の液溜まりを抑制ないし防止することができる。これは、上記構成の鍔部を設けると、鍔部がコーティング液が被塗布面上から吹き飛ぶ起点となることで、被塗布面周縁端部に生じる液溜まり幅を低減することができるからであると、本発明者は推察している。ただし、本発明者の検討の結果、被塗布面周縁端部において、鍔部が、その内周面端部が水平面よりも下に向いた状態で形成されていると、鍔部の存在により被塗布面周縁部に生じる液溜まり幅を低減することができないことが判明した。これは、被塗布面と鍔部内周面の境界の角部が、コーティング液が被塗布面外に吹き飛ぶことの妨げとなるためと、本発明者は推察している。

【0016】

図4は、上記鍔部を有するレンズ基材の一例を示す側面図である。図4上図は、被塗布面の周縁端部に全周にわたり、水平面に対して内周面端部が上向きに形成された鍔部を有するレンズ基材の概略断面図である。図4下図は、鍔部内周面端部が水平面となす角度の説明図であって、簡略化のためにレンズ基材と鍔部内周面のみを図示したものである。

図4上図に示すレンズ基材1は、被塗布面11の周縁端部全周にわたり、内周面21の端部22が水平面に対して上向きに形成された鍔部2が形成されてなる。鍔部の内周面端部が水平面に対して水平ないし上向きに形成されているとは、図4下図に示す、水平面を示す実線と鍔部内周面端部との角度θが180°以下であることをいい、図4に示す態様では、鍔部内周面端部は、水平面と約120°の角度をなして形成されている。θが180°を超える鍔部では、鍔部の存在により被塗布面周縁部に生じる液溜まり幅を低減することができないことが、本発明者の検討により判明している。これは、先に説明したように、被塗布面と鍔部内周面の境界の角部が、コーティング液が被塗布面外に吹き飛ぶことの妨げとなるためと推察される。ただしこの場合でも、本発明によればレンズ有効面を取り囲むフランジ面の存在により、従来のスピンコート法と比べて、レンズ有効面上で液溜まりが発生することを抑制ないし防止することができる。

【0017】

上記鍔部の内周面端部と水平面とのなす角度θは、使用するコーティング液の粘度やスピンコート条件(回転数、回転時間等)を考慮し、コーティング液が鍔部内周面端部を起点としてレンズ上から吹き飛ぶことができる角度に決定すればよい。また、鍔部内周面の幅は短いことが、鍔部を乗り越えられずに被塗布面上に戻るコーティング液量を低減するうえで好ましいが、短すぎると鍔部を設けることによる効果を十分に得ることが難しくなる懸念がある。鍔部のサイズおよび上記角度θは、以上の点を考慮して、必要に応じて予備実験を行い決定することができる。通常の眼鏡レンズの製造に使用される材料およびスピンコート条件を考慮すると、上記角度θは、50°以上であること、更には60°以上、特に90°以上であることが、鍔部を乗り越えられず被塗布面上に戻るコーティング液量を低減するうえで好ましい。鍔部内周面の幅については、液溜まり防止ないし低減の観点から、1〜5mmの範囲であることが好ましく、1〜3mmの範囲であることがより好ましい。

【0018】

上記構成の鍔部は、一態様としては、被塗布面と一体形成され、他の態様としては、被塗布面とは別部材として形成される。

前者の態様の鍔部は、注型重合、インジェクション成形等のレンズ基材成形工程において、所望の鍔部が形成されるように設計された金型を使用することで、レンズ基材と一体成形することができる。注型重合は、一対の対向するモールドの間隔をテープやガスケットにより閉塞して形成したキャビティ内で原料モノマーを重合させることで、所望形状のレンズ基材を得ることができるが、モールド側面とテープまたはガスケットの内周面との隙間にモノマーが入り込み、レンズ基材表面の周縁部にバリが形成されることがある。従来はバリを切削加工等で除去した後にコーティング膜の形成を行っていたが、バリが上記構成の鍔部になり得るものであれば、これを除去せずそのまま鍔部として使用することも可能である。

一方、後者の態様の鍔部は、例えば、帯状の樹脂製部材を、その内周面端部が水平面に対して水平ないし上向きになるように、レンズ基材周縁部に所望の角度で巻きつけることで形成することができる。樹脂製部材を構成する材料は、特に限定されるものではないが、テフロン(登録商標)等のフッ素系樹脂が、液溜まり低減の観点からは好ましい。

なお、上記のような鍔部によれば、被塗布面上から吹き飛ばされたコーティング液がレンズ基材のコバ面に付着することを防止することもできる。スピンコート法による塗布後にコバ面を保持してレンズを搬送する場合には、コバ面に多量のコーティング液が付着していると、該コーティング液によって搬送装置が汚染されることが懸念される。したがって、上記鍔部によりコバ面へのコーティング液の付着を防止できることは、搬送装置の汚染低減の観点からも有利である。

【0019】

上記レンズ基材の被塗布面上へのコーティング液の塗布は、通常のスピンコートにより行うことができる。その詳細については、例えば特開2009−285978号公報および特開2005−246265号公報を参照することができる。スピンコートは、被塗布面の中心部から外縁部に向かって塗布を行う方式と、その逆に外縁部から中心部に向かって塗布を行う方式がある。本発明ではいずれの方式を採用してもよいが、高粘度なコーティング液は、前者の方法では遠心力によって被塗布面全体に均一に広げることが困難な場合がある。そのような場合には、後者の方法を採用することが好ましく、被塗布面の外縁部から中心部に向かって螺旋状の塗布軌跡を描くように塗布を行うことがより好ましい。そのような塗布方法については、特開2009−285978号公報段落[0012]〜[0029]および特開2005−246265号公報段落[0042]を参照できる。レンズ基材の被塗布面上に直接、コーティング液を塗布してもよく、他のコーティング膜を介して間接的にコーティング液を塗布してもよい。この場合、上記の他のコーティング膜は、スピンコート法によって形成されたものであってもよく、ディップコート法、スプレー法、蒸着法等の他の方法で形成されたものであってもよい。

【0020】

コーティング液を被塗布面上に塗布した後、乾燥工程やコーティング液に含まれる硬化性成分の種類に応じた硬化処理(加熱、光照射等)を施すことにより、コーティング膜を形成することができる。レンズ基材上に形成されるコーティング膜は、一層に限られるものではなく、二層または三層以上であってもよい。複数層のコーティング膜を形成する態様では、すべてのコーティング膜をスピンコート法で形成することは必須ではない。上記の通り、ディップコート法、スプレー法、蒸着法等の他の方法でコーティング膜を形成することも可能である。また、全コーティング膜が形成されるまで、上記フランジ面や鍔部を残しておいてもよく、液溜まり発生が特に懸念されるコーティング膜の形成が終了した後に、フランジ面や鍔部を除去しもよい。フランジ面および被塗布面と一体成形された鍔部は、切削加工等の公知の方法で容易に除去することができる。被塗布面と別部材として形成されている鍔部は、当該部材を取り外せばよい。

【0021】

以上説明した方法により形成されるコーティング膜としては、眼鏡レンズに形成され得る各種機能性膜、具体的には、フォトクロミック膜、偏光膜、ハードコート膜、反射防止膜、撥水膜等、更にはレンズ基材と機能性膜、または機能性膜間の密着性を高めるためのプライマー(接着層)を挙げることができる。中でもフォトクロミック膜は、比較的高粘度なコーティング液を用いて厚膜に形成される場合が多いため重度の液溜まりが発生しやすい。これに対し先に説明したように本発明によれば、液溜まりの影響を低減ないし防止することができるため、本発明の眼鏡レンズの製造方法は、フォトクロミック膜を有する眼鏡レンズ、即ちフォトクロミックレンズの製造方法として好適である。

以下、フォトクロミック膜について、更に詳細に説明する。

【0022】

フォトクロミック膜を形成するためのコーティング液(フォトクロミック液)は、フォトクロミック色素と硬化性成分とを含むものであり、塗布後に硬化処理を施すことによって、硬化体(樹脂成分)中にフォトクロミック色素を含む硬化膜を形成することができる。より詳しくは、上記フォトクロミック液は、硬化性成分、フォトクロミック色素、重合開始剤、および任意に添加される添加剤から形成することができる。以下に、各成分について説明する。

【0023】

(i)硬化性成分

フォトクロミック膜形成のために使用可能な硬化性成分は、特に限定されず、(メタ)アクリロイル基、(メタ)アクリロイルオキシ基、ビニル基、アリル基、スチリル基等のラジカル重合性基を有する公知の光重合性モノマーやオリゴマー、それらのプレポリマーを用いることができる。これらのなかでも、入手のし易さ、硬化性の良さから(メタ)アクリロイル基または(メタ)アクリロイルオキシ基をラジカル重合性基として有する化合物が好ましい。即ち、フォトクロミック層に含まれる樹脂成分は、アクリル系モノマーの重合反応により形成される樹脂(アクリル系樹脂)であることが好ましい。なお、前記(メタ)アクリロイルは、アクリロイルとメタクリロイルの両方を示し、(メタ)アクリロイルオキシとは、アクリロイルオキシとメタクリロイルオキシの両方を示す。本発明において使用可能な硬化性成分の詳細については、例えばWO2008/001578A1段落[0050]〜[0075]を参照できる。

【0024】

(ii)フォトクロミック色素

フォトクロミック液に添加されるフォトクロミック色素としては、公知のものを使用することができ、例えば、フルギミド化合物、スピロオキサジン化合物、クロメン化合物等のフォトクロミック化合物が挙げられ、本発明においては、これらのフォトクロミック化合物を特に制限なく使用することができる。その詳細については、例えばWO2008/001578A1段落[0076]〜[0088]を参照できる。フォトクロミック液中のフォトクロミック色素の濃度は、前記硬化性成分100質量部に対して、0.01〜20質量部とすることが好ましく、0.1〜10質量部とすることが更に好ましい。

【0025】

(iii)重合開始剤

フォトクロミック液に添加する重合開始剤は、重合方法に応じて、公知の熱重合開始剤および光重合開始剤から適宜選択することができる。それらの詳細については、WO2008/001578A1段落[0089]〜[0090]を参照できる。

【0026】

(iv)添加剤

フォトクロミック液には、フォトクロミック色素の耐久性の向上、発色速度の向上、退色速度の向上や成形性の向上のために、さらに界面活性剤、酸化防止剤、ラジカル補足剤、紫外線安定剤、紫外線吸収剤、離型剤、着色防止剤、帯電防止剤、蛍光染料、染料、顔料、香料、可塑剤等の添加剤を添加してもよい。これら添加剤としては、公知の化合物が何ら制限なく使用できる。その詳細については、WO2008/001578A1段落[0092]〜[0097]を参照できる。

【0027】

以上説明した成分を含むフォトクロミック液を被塗布面上に塗布し、次いで含まれる硬化性成分の種類に応じた硬化処理を施すことにより、フォトクロミック色素を含む硬化膜(フォトクロミック膜)をレンズ基材上に形成することができる。フォトクロミック液の調製方法は特に限定されず、所定量の各成分を秤取り混合することにより行うことができる。なお、各成分の添加順序は特に限定されず全ての成分を同時に添加してもよいし、モノマー成分のみを予め混合し、重合させる直前にフォトクロミック色素や他の添加剤を添加・混合してもよい。前記フォトクロミック液は、25℃での粘度が20〜500mPa・sであることが好ましく、50〜300mPa・sであることがより好ましく、60〜200mPa・sであることが特に好ましい。この粘度範囲とすることにより所望の厚さのフォトクロミック膜を容易に得ることができる。その反面、この粘度のフォトクロミック液を、上記フランジ面を持たない被塗布面上に塗布してフォトクロミック膜を形成しようとすると、液溜まりの影響により製品レンズにおいてフォトクロミック膜の膜厚が不均一となり、色むらによる品質低下の原因となる。これに対し本発明によれば、液溜まりの影響を低減することができるため、上記粘度のフォトクロミック液を用いて、液溜まりによる影響が低減されたフォトクロミック膜を得ることが可能となる。形成するフォトクロミック膜の厚さは、フォトクロミック特性を良好に発現させる観点から、10μm以上であることが好ましく、20〜60μmであることが更に好ましい。

【0028】

本発明により製造される眼鏡レンズは、フィニッシュレンズ(両面が光学的に仕上げられたレンズブランク)であってもよく、セミフィニッシュレンズ(一方の面だけが光学的に仕上げられたレンズブランク)であってもよい。セミフィニッシュレンズは、表面は光学的に仕上げられた面であり、裏面はレンズ処方値に応じて所望のレンズ度数となるように研磨加工される。両面が光学的に仕上げられた眼鏡レンズは、眼鏡店において、または眼鏡店からの受注を受けた製造メーカーによって、眼鏡フレームの枠形状に縁摺加工され、次いでヤゲン加工される。ヤゲン加工されたレンズを眼鏡フレームにはめ込むことにより、眼鏡が完成される。

【実施例】

【0029】

以下に、本発明を実施例により更に説明する。ただし、本発明は実施例に示す態様に限定されるものではない。

【0030】

1.レンズ基材の作製

注型重合法により、ポリウレタンウレア樹脂(HOYA株式会社製商品名フェニックス)製のプラスチックレンズ基材(凸面のレンズ有効面の直径:70mm、ベースカーブ:2.00)を作製した。

図3に示すように注型重合に使用するガスケット内周面の上型(凸面側モールド)側の全周にわたり切り欠きを形成することで、レンズ有効面を取り囲むフランジ面(幅:5mm)とレンズ有効面が連続面として形成された凸面を有するレンズ基材を得たが、上型側面とガスケット内周面との間に原料モノマーが入り込んだまま重合されたため、離型すると凸面周縁端部の全周にわたりバリが形成されていた。このバリは内周面の幅が1mm、水平面となす角度は約90°であった。実施例1では、切削加工により、上記バリを除去した後に後述する塗布工程を行い、実施例2では、上記バリを除去せず後述する塗布工程を行った。

実施例3では、実施例1と同様のレンズ基材の凸面周縁部に市販のテフロン(登録商標)テープを巻きつけて固定することで、幅1mm、内周面端部が水平面となす角度が200°の鍔部を形成した後に後述する塗布工程を行った。

比較例1では、通常のガスケットを使用して上記フランジ面もバリも持たないレンズ基材を得て、該レンズ基材を後述する塗布工程に付した。

比較例2では、キャビティ内に配置される面の形状が異なる上型を使用した点以外、実施例1と同様の方法で得たレンズ基材を、後述する塗布工程に付した。比較例2で使用した上型は、周縁部(幅5mm)がキャビティ内に向かって屈曲した形状を有するものであったため、得られたレンズ基材は、レンズ有効面の外側にフランジ面(幅:5mm)を有していたが、フランジ面はレンズ有効面の連続面に対して5°程度下向きに屈曲していた。したがってレンズ有効面とフランジ面との境界には角部が存在していた。

【0031】

2.フォトクロミック液の調製

プラスチック製容器にトリメチロールプロパントリメタクリレート20質量部、BPEオリゴマー(2,2−ビス(4−メタクリロイルオキシポリエトキシフェニル)プロパン)35質量部、EB6A(ポリエステルオリゴマーヘキサアクリレート)10質量部、質量平均分子量532のポリエチレングリコールジアクリレート10質量部、グリシジルメタクリレート10質量部からなるラジカル重合性単量体100質量部に、フォトクロミック色素として下記クロメン1を3質量部、光安定化剤LS765(ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、メチル(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート)を各5質量部、ヒンダードフェノール系酸化防止剤Irganox245(BASF製)を5質量部、紫外線重合開始剤としてCGI−1870(BASF製)0.8質量部を添加して十分に攪拌混合を行った組成物に、γ−メタクリロイルオキシプロピルトリメトキシシラン(信越化学工業(株)製KBM503)を攪拌しながら滴下した。その後、さらにシリコーン系レベリング剤Y−7006(ポリオキシアルキレン・ジメチルポリシロキサン コポリマー 東レダウコーニング(株)製)を0.1質量量部添加混合した後、自転公転方式攪拌脱泡装置((株)シンキー AR−250)にて2分間脱泡することで、フォトクロミック性を有する硬化性組成物を得た。得られた液の25℃での粘度は110mPa・sであった。

【0032】

【化1】

【0033】

3.スピンコート法によるフォトクロミック液の塗布工程、硬化処理

特開2005−246265号公報の図1〜図9に記載の構成を有する塗布装置を用いて、上記1.で作製したプラスチックレンズ基材の凸面(被塗布面)の外縁部から中心部に向かって螺旋状の塗布軌跡を描くように、上記2.で調製したフォトクロミック液を塗布した(回転数:320rpm、回転時間:10秒、塗布時雰囲気温度:約25℃)。ただし特開2005−246265号公報に記載のへら機構は使用しなかった。

上記塗布後のレンズを窒素雰囲気中にて、UVランプで波長365nmの紫外線を照射した。

以上の工程により、厚さが約50μmのフォトクロミック膜をプラスチックレンズ基材の凸面上に形成した。

【0034】

4.被塗布面上の液溜まり幅の確認

上記3.の処理後、実施例1、2、比較例1、2の各レンズについて、プラスチックレンズ基材凸面上に形成されたフォトクロミック膜を蛍光灯下で目視により観察し、周縁部に帯状に観察される部分の幅を液溜まり幅として測定した。実施例3については、テープを取り外した後に上記観察および測定を行った。結果を表1に示す。

【0035】

【表1】

【0036】

表1に示すように、比較例1ではフランジ面なしのレンズ基材を用いたため、レンズ有効面上の液溜まり幅は5〜6mmであった。

これに対し実施例1、3では、レンズ基材の凸面上の液溜まり幅は比較例1と同様であったが、液溜まりのほとんどがフランジ面上に形成されたため、レンズ有効面上の液溜まり幅は1mm未満であった。なお実施例3では、レンズ基材の凸面周縁端部の全周にわたり鍔部を設けたが、実施例1と実施例3の液溜まり幅は同等であり鍔部による液溜まり低減効果は見られなかった。これは鍔部内周面端部が水平面に対して下向きであったためと推察される。

実施例2では、実施例1、3と比べて液溜まり幅が低減されたことは、鍔部による効果であると考えられる。

比較例2は、レンズ有効面の外側のフランジ面にコーティング液の付着は確認されたが、レンズ有効面上に比較例1と同じく幅5〜6mmの液溜まりが形成された。これは、レンズ有効面とフランジ面が連続面ではなかったため、レンズ有効面とフランジ面との境界部分に液溜まりが生じてしまい、レンズ有効面上での液溜まりの発生を防ぐことができなかったためと考えられる。

以上の結果から、本発明によればスピンコート法による塗布工程において、被塗布面周縁部に液溜まりが生じることを抑制できることが示された。

実施例1、3で得られたレンズからは切削加工によりフランジ面を除去し、実施例2で得られたレンズからは切削加工によりフランジ面および鍔部を除去することで、均一な膜厚のフォトクロミック膜を有する眼鏡レンズ(フォトクロミックレンズ)を得ることができた。

【産業上の利用可能性】

【0037】

本発明によれば、均一な膜厚のコーティング膜を有する眼鏡レンズを提供することができる。

【特許請求の範囲】

【請求項1】

レンズ基材の被塗布面上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造方法であって、

前記被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなり、

前記塗布後に、前記フランジ面を除去することを特徴とする、前記眼鏡レンズの製造方法。

【請求項2】

前記コーティング液は、フォトクロミック色素を含むフォトクロミック液である請求項1に記載の眼鏡レンズの製造方法。

【請求項3】

前記被塗布面は凸面形状を有する、請求項1または2に記載の眼鏡レンズの製造方法。

【請求項4】

前記レンズ基材は、フランジ面の周縁端部の全周にわたり、水平面に対して内周面端部が水平ないし上向きに形成された鍔部が設けられている、請求項1〜3のいずれか1項に記載の眼鏡レンズの製造方法。

【請求項1】

レンズ基材の被塗布面上にコーティング液をスピンコート法によって塗布することを含む、レンズ表面にコーティング膜を有する眼鏡レンズの製造方法であって、

前記被塗布面は、レンズ有効面と、該有効面を取り囲むフランジ面とが連続面として形成されてなり、

前記塗布後に、前記フランジ面を除去することを特徴とする、前記眼鏡レンズの製造方法。

【請求項2】

前記コーティング液は、フォトクロミック色素を含むフォトクロミック液である請求項1に記載の眼鏡レンズの製造方法。

【請求項3】

前記被塗布面は凸面形状を有する、請求項1または2に記載の眼鏡レンズの製造方法。

【請求項4】

前記レンズ基材は、フランジ面の周縁端部の全周にわたり、水平面に対して内周面端部が水平ないし上向きに形成された鍔部が設けられている、請求項1〜3のいずれか1項に記載の眼鏡レンズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−54096(P2013−54096A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190505(P2011−190505)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]