着色ポリアミド微粒子およびその製造方法

【課題】 着色後の安定性の高い金属微粒子の局所プラズモン吸収を利用した色材を既に形状の固定化されたポリアミド粉末に安定的に着色させたに着色ポリアミド微粒子を工業的に容易な手法で提供する。

【解決手段】ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色の生じ、含窒素高分子で保護された金属微粒子が安定的に坦持された着色ポリアミド微粒子および、ポリアミド微粒子を分散させた溶液中で、含窒素高分子の共存下に金属種を含むイオンを還元することを特徴とする着色ポリアミド微粒子の製造方法。

【解決手段】ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色の生じ、含窒素高分子で保護された金属微粒子が安定的に坦持された着色ポリアミド微粒子および、ポリアミド微粒子を分散させた溶液中で、含窒素高分子の共存下に金属種を含むイオンを還元することを特徴とする着色ポリアミド微粒子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じ、かつ含窒素高分子で保護された金属微粒子が安定的に担持された着色ポリアミド微粒子およびその製造方法に関するものである。

【背景技術】

【0002】

ポリアミド粉末は、化粧品原料として、例えばファンデーションやアイシャドー、アイライナー、口紅、等の伸びやすべりなどの触感を向上する材料として、一般的に良く用いられている。これらの化粧品組成物には、ポリアミド粉末以外に、それぞれの機能に応じて無機固体粉体や他の有機固体粉体および液体成分が含まれており、着色が必要な場合には、さらに顔料や有機色素を均一に混合分散する必要がある。

しかしながら、多くの場合、これら顔料や着色色素は別々に混合分散されるために、有機色素や顔料等が遊離して製品の安定性に問題が生じることがあった。

【0003】

これらを防ぐため、あらかじめ無機化合物、例えばジルコニウム化合物、バリウム化合物またはアルミニウム化合物等に、有機色素である、赤色201号、赤色202号、赤色204号、赤色205号、赤色220号、赤色226号、赤色3号、赤色4号、黄色205号、黄色401号、橙色203号、橙色204号、青色404号、緑色3号他の法定色素を着色させたレーキがある。これらのレーキは、色の選択肢が豊富であるものの、有機色素の水に対する溶出性が高いために、組成物中の水の存在や使用中の汗により色落ちを生じ、皮膚が色素で染まってしまうなどの問題点があった。

【0004】

また、ポリアミド粉体にこれら有機色素を着色する技術も明らかにされている。例えば市販のポリアミド粉末を一般的なナイロン繊維やナイロン織布を有機酸性色素にて染色させる方法と同様に染着させる方法が開示されている(特許文献1参照)。これによると染着による色素の固定により、水に対する溶出性が低くなる事が示されているが、それでも尚若干の色落ちがあることが指摘されている。

【0005】

一方、化粧品色材として、金属微粒子の局所プラズモン吸収を利用した色材を無機材料および有機材料などの担持体に付着させる技術が開発されている。例えば、塩化金酸を還元したときに得られる金粒子をその生成と同時にマイカやタルクなどの担体表面に付着させることにより、化学的に安定で、色のばらつきのない優雅な高級感のある着色化粧品材料が得られている(特許文献2参照)。

しかしながら、担持体表面にコーティングされた金粒子は、還元状態では担体表面に付着するが、反応終了後の洗浄工程で徐々に外れてしまうという問題があり、そのため安定的に金を担持させるためには、金をコーティング後にさらに表面処理剤を用いて金を担持表面に固定する必要があった。

【0006】

このため、還元ざれた金属微粒子を特定の官能基を持った保護高分子で被覆するまたは高分子量顔料分散物により保護することにより、安定した金属コロイド溶液または乾燥体が作成でき、これらを色材または塗料として、樹脂と混練することにより着色樹脂組成物が得られている(特許文献3又は4参照)。

【0007】

【特許文献1】特開2002−332211号公報

【特許文献2】特開平1−215865号公報

【特許文献3】特開2000−281797号公報

【特許文献4】特開平11−80647号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

着色後に水などによって色落ちが起こりにくく、さらに鮮やかな色合いが安定して保たれる着色ポリアミド粉末を得るためには、有機色素よりも金属微粒子の局所プラズモン吸収を利用した色材を用いることが望ましいが、特許文献4などのように一度金属コロイド溶液を調整後に、これらを色材または塗料をとして、既に形状の固定化されたポリアミドの粉末の着色を試みても、十分な着色は得られないことが判明した。

【0009】

従って、本発明の目的は、着色後の安定性の高い金属微粒子の局所プラズモン吸収を利用した色材を、既に形状の固定化されたポリアミド粉末に対して安定的に簡単に着色させた着色ポリアミド微粒子を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決するために鋭意研究した結果、本発明をなすに至った。すなわち本発明は以下のとおりである。

ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じる含窒素高分子で保護された金属微粒子が、安定的に担持されていることを特徴とする着色ポリアミド微粒子および製造方法である。

【0011】

本発明の着色ポリアミド微粒子の好ましい態様は、次のとおりである。

(1)着色されるポリアミド微粒子の平均一次粒子径が0.1〜50μmの範囲にある。

(2)ポリアミド微粒子に担持される金属微粒子の平均一次粒子径が0.001〜0.5μmの範囲にある。

(3)ポリアミド微粒子に担持される金属微粒子の含有量が、0.01〜20質量%の範囲にある。

(4)ポリアミド微粒子に担持される金属微粒子を保護している含窒素高分子がポリエチレンイミンである。

(5)ポリアミド微粒子に担持される金属微粒子が、金、銀、銅またはそれらの複合体からなる微粒子である。

(6)着色されるポリアミド微粒子が多孔質構造からなる。

【発明の効果】

【0012】

本発明の着色ポリアミド微粒子は、金属微粒子がポリアミド粒子表面に担持された後、水分などによって後から金属微粒子が溶出や離脱することなく安定して固着されているので、触媒担持体、化粧品、電子分野の光学部品、塗料用、医療用の機能性粒子として有利に供給することができる。

【発明を実施するための最良の形態】

【0013】

本発明は、ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じる含窒素高分子で保護された金属微粒子が、安定的に担持された着色ポリアミド微粒子およびその製造方法に関するものである。

【0014】

本発明におけるポリアミド微粒子は、真球状、略球状、勾玉形状、もしくはダンベル形状の単体もしくは混合物であるが、その70質量%以上、好ましくは80質量%以上、さらに好ましくは90質量%以上が一種類の粒子形状で構成された均一な粒子であるが望ましい。70質量%より低い場合、粒子形状のばらつきにより、金属微粒子を均一に担持できない場合がある。

【0015】

本発明におけるポリアミド微粒子は、数平均粒子径が0.1〜50μm、好ましくは1.0〜25μmが好ましい。数平均粒子径が0.1μmより小さいと、二次凝集力が強く、取り扱い操作が悪くなる。50μmより大きいと化粧料として取り扱う際、皮膚への付着性が落ち、ざらつき感が増すことが有る。

【0016】

本発明におけるポリアミド微粒子の粒子径分布指数(PDI)は、1.0〜2.0好ましくは、1.0〜1.5である。数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が2.0より大きいと粒子径分布が広くなる。均一な粒子径は、機能材料や電子材料に適用する場合、予期した以上の物理的化学的性質が発現することがあり好ましい。

【0017】

本発明におけるポリアミド微粒子は、非孔質構造以外にも多孔質構造をもつ粒子も適用できる。特に多孔質構造をもつポリアミド多孔質微粒子は、同じ粒子径の非孔質状ポリアミド粒子と比較して、比表面積が大きいため、多くの金属微粒子を担持できるので好ましい。

【0018】

ポリアミド微粒子のBET比表面積は、0.1〜80m2/g好ましくは、0.5〜50m2/g、さらに好ましくは、1〜40m2/gである。比表面積が0.1m2/gより低いと、金属微粒子を十分に担持することが出来ない。比表面積が大きいほど金属微粒子をより多く担持することができる。

【0019】

ポリアミド微粒子がポリアミド多孔質微粒子の場合の平均細孔径は、0.005〜0.5μm好ましくは、0.01〜0.3μmである。平均細孔径が0.005μmより小さい場合、金属微粒子を細孔内に十分に担持することが出来ない.また、0.5μmより大きい場合、粉体の力学的強度が弱くなることがある。

【0020】

ポリアミド微粒子がポリアミド多孔質微粒子の場合の空孔率は30%〜70%であることが好ましい。空孔率が30%よりも低いと金属微粒子を十分に内部に担持できなくなる。70%より大きいと、ポリアミド多孔質微粒子の均一な形状が保てなくなり、取り扱いが悪くなることがある。

【0021】

本発明に用いるポリアミドは、公知の種々のものを挙げることができる。例えば、環状アミドの開環重合、あるいはジカルボン酸とジアミンの重縮合で得られる。モノマーとしては、ε−カプロラクタム、ω−ラウロラクタム等の環状アミドを開環重合して得られる結晶性ポリアミド、ε−アミノカプロン酸、ω−アミノドデカン酸、ω−アミノウンデカン酸などのアミノ酸の重縮合、または蓚酸、アジピン酸、セバシン酸、テレフタル酸、イソフタル酸、1,4−シクロヘキシルジカルボン酸などのジカルボン酸および誘導体とエチレンジアミン、ヘキサメチレンジアミン、1,4−シクロヘキシルジアミン、m−キシリレンジアミン、ペンタメチレンジアミン、デカメチレンジアミンなどのジアミンを重縮合して得られるものなどである。具体的には、ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、ポリアミド610、ポリアミド66/6T(Tはテレフタル酸成分を表す)などである。また上記ポリアミドの混合物であってもよい。特に好ましくは、脂肪族ポリミドであり、ポリアミド6、ポリアミド66、およびポリアミド12、およびこれらの共重合体が好ましい。

【0022】

本発明に用いるポリアミド粒子は、上記のポリアミドを用いて作られた粒子であれば問題なく使用できる。市販で手に入れることができる粒子としては、例えば、東レ(株)のSP−500、シントーファイン(株)のHK−5000、ガンツ化成(株)のガンツパール、アルケマINC.のORGASOLなどが挙げられる。また、ポリアミド多孔質微粒子としては、特開2005−120203等で示されたポリアミド多孔質微粒子が挙げられる。

【0023】

本発明における金属微粒子は、一次粒子径が0.001〜0.5μmの範囲にあって、その形状は球状、不定形状、塊状、針状、棒状など特に制限されるものではないが、純粋な色調を得るためには粒子の一次粒子径、形状が揃っていることが好ましい。0.001μmより小さい金属微粒子は、金属性を示さないため、プラズモン共鳴を示さないため着色しない。0.5μmより大きい微粒子は、微粒子性を示さないためプラズモン共鳴を示さないため着色しない。また、ポリアミド微粒子との粒径差が無いためにポリアミド微粒に担持が困難である。

【0024】

本発明における金属微粒子の含有量が、0.001〜20質量%の範囲にあるのが好ましい。さらに、好ましくは0.01〜10質量%が好ましい。0.001%以下では、金属微粒子のプラズモン共鳴による着色が充分でない。20%以上では、金属微粒子の凝集を抑えるのが困難である。

【0025】

本発明における金属微粒子としては、可視光領域でLPRを起こす金属が好ましい。具体的には、金、銀、銅、およびそれらの合金や混合物が挙げられる。

【0026】

本発明における金属微粒子を保護する材料として、含窒素高分子が望ましい。特に、分子構造に−NH2を持つものが特に望ましい。これは、ポリアミド粒子の表面に存在するポリアミド末端のカルボン酸(−COOH)またはカルボニル基(>C=O)と親和性の高く、一部カルボン酸(−COOH)含窒素高分子の−NH2との間で、アミド結合が形成されていると考えられる。このことにより、金属微粒子を被覆した含窒素高分子はポリアミド粒子表面で強く結合されるため、金属微粒子はポリアミド粒子内に強く担持され、容易に脱離することがなくなると考えられる。

【0027】

本発明における含窒素高分子の例として、ポリエチレンイミン、ポリアリルアミン、ポリビニルピリジン、ポリビニルピリジン、ポリアニリン、ポリアニリン誘導体、ポリピロール、ポリピロール誘導体等が挙げられる。

【0028】

本発明における着色ポリアミド微粒子は、ポリアミド微粒子を分散させた溶液中で、含窒素高分子の共存下に金属種を含むイオンを還元することにより製造される。この方法によれば、還元により生成する金属微粒子が含窒素高分子に被覆された状態でポリアミド微粒子に担持されるので、含窒素高分子がポリアミド粒子表面で強く結合されるため、金属微粒子はポリアミド粒子内に強く担持され、容易に脱離することがなくなると考えられる。これに対し、還元後の金属微粒子溶液に、ポリアミド微粒子を接触させる方法では、金属微粒子はポリアミド微粒子にほとんど担持されない。

【0029】

金属種を含むイオンとしては、金属塩化物、金属臭化物、金属硝酸塩、金属硫酸塩、金属酢酸塩、金属過塩素酸塩等が挙げられる。金属種の還元方法としては、ヒドラジン、水素化ホウ素ナトリウム等の無機還元剤を用いて常温または低音で還元する方法、ポリエチレンイミン、トリエチルアミン等のアミン類を用いて60〜80℃で還流することにより還元する方法、メタノール、エタノール等のアルコール中において60〜80℃で還流することにより還元する方法、アスコルビン酸、ホルムアルデヒド等の有機還元剤を用いて60〜80℃で還流することにより還元する方法、常温で紫外光を照射することにより還元する方法などが挙げられるがこれに限定されるものではない。

また、ポリエチレンイミンなどのように含窒素高分子自体が還元作用を有する場合には、他の還元剤を使用しなくてもよい。

【0030】

着色ポリアミド微粒子の製造工程として、ポリアミド微粒子を分散させた溶液、含窒素高分子、金属種を含むイオンおよび還元剤は、イオンを還元する前にすべてを均一に混合することができれば、着色の度合いはそれらの添加順序には影響を及ぼさない。

【0031】

本発明においては、製造した着色ポリアミド微粒子は、デカンテーション、ろ過あるいは遠心分離などの方法で固液分離させることができる。また、その後真空乾燥や恒温乾燥を用いて乾燥させることができる。

【実施例】

【0032】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また粒子径、平均細孔径、空孔率、比表面積、ICP、TEM、UVスペクトルなどの測定は次のように行った。

【0033】

(平均粒子径)ポリアミド微粒子および金属微粒子の平均粒子径、粒子径分布は、電子顕微鏡(走査型電子顕微鏡SEMおよび透過型電子顕微鏡TEM)を用いて、微粒子100個の平均値として測定した。数平均粒子径、体積平均粒子径および粒子径分布指数(PDI)は次式で表される。

数平均粒子径 :

【0034】

【数1】

体積平均粒子径:

【0035】

【数2】

粒子径分布指数:

【0036】

【数3】

ここで、Xi;個々の粒子径、nは測定数である。

【0037】

(比表面積)ポリアミド微粒子の比表面積は、窒素吸着によるBET法で3点測定をおこなった。

【0038】

(平均細孔径・空孔率)ポリアミド微粒子の平均細孔径は、水銀ポロシメータにより測定した。測定範囲は、0.0036〜14μmの範囲で平均細孔径を求めた。ポリアミド多孔質微粒子の空孔率は、1個の粒子中のポリアミドの体積と空間体積の割合を表す。ここで、ポリアミドの密度をρとして、空孔率(porousity)を次式で表すことができる。ここで、Vp;粒子内空孔体積、

Vs;粒子内ポリマー体積とする。

P=Vp/(Vp+Vs)

即ち、粒子内累積細孔容積(P1)とすると

P=P1/(P1+(1/ρ))×100

で表せられる。

細孔径に対する累積細孔容積の図から、粒子内累積細孔容積を算出し、上式に従って、粒子内空孔率(P)を算出する。このときポリアミド微粒子の密度ρは、DSCで求めた結晶化度χと結晶密度ρc、非晶密度ρaから

ρ=χ・ρc+(1−χ)・ρa

から求めた。ここでポリアミド6の結晶密度は1.23cm3/g、非晶密度は1.09cm3/g、ポリアミド12の結晶密度は1.1cm3/g、非晶密度は0.99cm3/gとした。

【0039】

着色ポリアミド微粒子中の金属微粒子の定量は、乾燥後の着色ポリアミド微粒子試料5mgを硫硝酸にて湿式分解後、ICP発光分析法によって、着色ポリアミド微粒子試料中の金属成分の発光強度から質量分率を求めた。

【0040】

着色ポリアミド微粒子中の金属微粒子の存在は、着色ポリアミド微粒子の色および断面のTEM写真によって確認した。

【0041】

着色ポリアミド微粒子中の金属微粒子の接着安定性は、水中に分散させた着色ポリアミド微粒子を1時間撹拌したのち、溶液部の着色を可視吸光分析することにより確認した。

【0042】

実施例1

(1)ポリアミド6(宇部興産社製、1013B、分子量13,000)50gを、m−クレゾール溶液950gに溶解し、濃度5質量%m−クレゾール溶液を得た。この溶液を攪拌しながら、メタノール5kgと水1kgからなる混合液6kgを40秒かけて投入した。攪拌を続け、溶液が均一になった時点で攪拌を停止し、静置したところ、しばらくして、ポリアミド6粒子が析出した。さらに2時間静置後、ろ紙を用いてろ別した析出物を、ろ紙上で25℃のメタノール10000mlで3回洗浄した。次に、熱風乾燥機で、温度60℃で、8時間乾燥し、続けて真空乾燥機で温度60℃で、8時間乾燥した。乾燥したポリアミド6微粒子10gを保温付きソックスレー抽出器に充填し、抽出器内にメタノールを10時間還流して、多孔質ポリアミド6微粉末と接触させた。次に乾燥微粒子をメタノール10質量%スラリーにして、180℃にて噴霧乾燥を行った。

得られた粒子を走査型電子顕微鏡で観察したところ、数平均粒子径10.2μm、体積平均粒子径10.7μmの比較的均一な多孔質略球状粒子であった。PDIは1.04であった。比表面積は9.5m2/g、平均細孔径は、0.136μm、空孔率は61%であった。

【0043】

(2)上記ポリアミド多孔質微粒子2.5gをエタノール475g中に分散させ、該溶液に塩化金酸四水和物(以降塩化金と呼ぶ)1質量%水溶液8g、ポリエチレンイミン(以降PEIと呼ぶ)1質量%水溶液5gを添加し、エタノール中で混合した。該溶液を70℃で1時間還流したところ、赤色ポリアミド粒子がエタノール中に分散した懸濁液となった。ろ過して固液分離した後、真空乾燥を行うことにより、赤紫色に着色したポリアミド微粒子が得られた。このとき、ろ液は透明であった。

【0044】

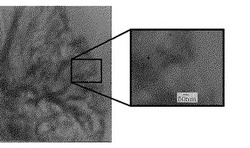

(3)この着色ポリアミド微粒子のSEM写真を図1に、断面TEM写真を図2に示す。

金粒子の担持によるポリアミド微粒子の形態の変化は無いこと、ならびに粒径5nmの金微粒子がポリアミド微粒子に分散していることが確認できる。また、これらの粒子の平均粒径に変化はなかった。一方比表面積は10.1m2/g、平均細孔径は、0.097μmであった。この着色粒子中の金の含有量をICPを用いて定量したところ、0.49質量%の金が検出された。また、粉体1gを50gの液体に均一攪拌(1時間)後、ろ過したろ液を可視吸収スペクトル装置にて400nmから800nmの透過率を測定したところ、全域に渡り透過率はほぼ100%を維持し、着色剤の溶出または脱離は認められなかった。

【0045】

比較例1

塩化金0.75gおよびPEI0.5gを水500mlに溶解させたのち、70℃で1時間還流することにより暗赤色のPEI保護金ナノ粒子水溶液を作製した。該PEI保護金粒子溶液中に上記ポリアミド多孔質微粒子2.5gを分散させて、70℃で攪拌した後、粒子をろ過洗浄した所、ほとんど着色されないポリアミド粒子が得られた。ろ液は暗赤色のままであった。

【図面の簡単な説明】

【0046】

【図1】図1は、本発明の実施例1で得られた着色ポリアミド微粒子のSEM写真である。

【図2】図2は、本発明の実施例1で得られた着色ポリアミド微粒子の断面TEM写真である。

【技術分野】

【0001】

本発明は、ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じ、かつ含窒素高分子で保護された金属微粒子が安定的に担持された着色ポリアミド微粒子およびその製造方法に関するものである。

【背景技術】

【0002】

ポリアミド粉末は、化粧品原料として、例えばファンデーションやアイシャドー、アイライナー、口紅、等の伸びやすべりなどの触感を向上する材料として、一般的に良く用いられている。これらの化粧品組成物には、ポリアミド粉末以外に、それぞれの機能に応じて無機固体粉体や他の有機固体粉体および液体成分が含まれており、着色が必要な場合には、さらに顔料や有機色素を均一に混合分散する必要がある。

しかしながら、多くの場合、これら顔料や着色色素は別々に混合分散されるために、有機色素や顔料等が遊離して製品の安定性に問題が生じることがあった。

【0003】

これらを防ぐため、あらかじめ無機化合物、例えばジルコニウム化合物、バリウム化合物またはアルミニウム化合物等に、有機色素である、赤色201号、赤色202号、赤色204号、赤色205号、赤色220号、赤色226号、赤色3号、赤色4号、黄色205号、黄色401号、橙色203号、橙色204号、青色404号、緑色3号他の法定色素を着色させたレーキがある。これらのレーキは、色の選択肢が豊富であるものの、有機色素の水に対する溶出性が高いために、組成物中の水の存在や使用中の汗により色落ちを生じ、皮膚が色素で染まってしまうなどの問題点があった。

【0004】

また、ポリアミド粉体にこれら有機色素を着色する技術も明らかにされている。例えば市販のポリアミド粉末を一般的なナイロン繊維やナイロン織布を有機酸性色素にて染色させる方法と同様に染着させる方法が開示されている(特許文献1参照)。これによると染着による色素の固定により、水に対する溶出性が低くなる事が示されているが、それでも尚若干の色落ちがあることが指摘されている。

【0005】

一方、化粧品色材として、金属微粒子の局所プラズモン吸収を利用した色材を無機材料および有機材料などの担持体に付着させる技術が開発されている。例えば、塩化金酸を還元したときに得られる金粒子をその生成と同時にマイカやタルクなどの担体表面に付着させることにより、化学的に安定で、色のばらつきのない優雅な高級感のある着色化粧品材料が得られている(特許文献2参照)。

しかしながら、担持体表面にコーティングされた金粒子は、還元状態では担体表面に付着するが、反応終了後の洗浄工程で徐々に外れてしまうという問題があり、そのため安定的に金を担持させるためには、金をコーティング後にさらに表面処理剤を用いて金を担持表面に固定する必要があった。

【0006】

このため、還元ざれた金属微粒子を特定の官能基を持った保護高分子で被覆するまたは高分子量顔料分散物により保護することにより、安定した金属コロイド溶液または乾燥体が作成でき、これらを色材または塗料として、樹脂と混練することにより着色樹脂組成物が得られている(特許文献3又は4参照)。

【0007】

【特許文献1】特開2002−332211号公報

【特許文献2】特開平1−215865号公報

【特許文献3】特開2000−281797号公報

【特許文献4】特開平11−80647号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

着色後に水などによって色落ちが起こりにくく、さらに鮮やかな色合いが安定して保たれる着色ポリアミド粉末を得るためには、有機色素よりも金属微粒子の局所プラズモン吸収を利用した色材を用いることが望ましいが、特許文献4などのように一度金属コロイド溶液を調整後に、これらを色材または塗料をとして、既に形状の固定化されたポリアミドの粉末の着色を試みても、十分な着色は得られないことが判明した。

【0009】

従って、本発明の目的は、着色後の安定性の高い金属微粒子の局所プラズモン吸収を利用した色材を、既に形状の固定化されたポリアミド粉末に対して安定的に簡単に着色させた着色ポリアミド微粒子を提供することにある。

【課題を解決するための手段】

【0010】

本発明者は、上記課題を解決するために鋭意研究した結果、本発明をなすに至った。すなわち本発明は以下のとおりである。

ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じる含窒素高分子で保護された金属微粒子が、安定的に担持されていることを特徴とする着色ポリアミド微粒子および製造方法である。

【0011】

本発明の着色ポリアミド微粒子の好ましい態様は、次のとおりである。

(1)着色されるポリアミド微粒子の平均一次粒子径が0.1〜50μmの範囲にある。

(2)ポリアミド微粒子に担持される金属微粒子の平均一次粒子径が0.001〜0.5μmの範囲にある。

(3)ポリアミド微粒子に担持される金属微粒子の含有量が、0.01〜20質量%の範囲にある。

(4)ポリアミド微粒子に担持される金属微粒子を保護している含窒素高分子がポリエチレンイミンである。

(5)ポリアミド微粒子に担持される金属微粒子が、金、銀、銅またはそれらの複合体からなる微粒子である。

(6)着色されるポリアミド微粒子が多孔質構造からなる。

【発明の効果】

【0012】

本発明の着色ポリアミド微粒子は、金属微粒子がポリアミド粒子表面に担持された後、水分などによって後から金属微粒子が溶出や離脱することなく安定して固着されているので、触媒担持体、化粧品、電子分野の光学部品、塗料用、医療用の機能性粒子として有利に供給することができる。

【発明を実施するための最良の形態】

【0013】

本発明は、ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じる含窒素高分子で保護された金属微粒子が、安定的に担持された着色ポリアミド微粒子およびその製造方法に関するものである。

【0014】

本発明におけるポリアミド微粒子は、真球状、略球状、勾玉形状、もしくはダンベル形状の単体もしくは混合物であるが、その70質量%以上、好ましくは80質量%以上、さらに好ましくは90質量%以上が一種類の粒子形状で構成された均一な粒子であるが望ましい。70質量%より低い場合、粒子形状のばらつきにより、金属微粒子を均一に担持できない場合がある。

【0015】

本発明におけるポリアミド微粒子は、数平均粒子径が0.1〜50μm、好ましくは1.0〜25μmが好ましい。数平均粒子径が0.1μmより小さいと、二次凝集力が強く、取り扱い操作が悪くなる。50μmより大きいと化粧料として取り扱う際、皮膚への付着性が落ち、ざらつき感が増すことが有る。

【0016】

本発明におけるポリアミド微粒子の粒子径分布指数(PDI)は、1.0〜2.0好ましくは、1.0〜1.5である。数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が2.0より大きいと粒子径分布が広くなる。均一な粒子径は、機能材料や電子材料に適用する場合、予期した以上の物理的化学的性質が発現することがあり好ましい。

【0017】

本発明におけるポリアミド微粒子は、非孔質構造以外にも多孔質構造をもつ粒子も適用できる。特に多孔質構造をもつポリアミド多孔質微粒子は、同じ粒子径の非孔質状ポリアミド粒子と比較して、比表面積が大きいため、多くの金属微粒子を担持できるので好ましい。

【0018】

ポリアミド微粒子のBET比表面積は、0.1〜80m2/g好ましくは、0.5〜50m2/g、さらに好ましくは、1〜40m2/gである。比表面積が0.1m2/gより低いと、金属微粒子を十分に担持することが出来ない。比表面積が大きいほど金属微粒子をより多く担持することができる。

【0019】

ポリアミド微粒子がポリアミド多孔質微粒子の場合の平均細孔径は、0.005〜0.5μm好ましくは、0.01〜0.3μmである。平均細孔径が0.005μmより小さい場合、金属微粒子を細孔内に十分に担持することが出来ない.また、0.5μmより大きい場合、粉体の力学的強度が弱くなることがある。

【0020】

ポリアミド微粒子がポリアミド多孔質微粒子の場合の空孔率は30%〜70%であることが好ましい。空孔率が30%よりも低いと金属微粒子を十分に内部に担持できなくなる。70%より大きいと、ポリアミド多孔質微粒子の均一な形状が保てなくなり、取り扱いが悪くなることがある。

【0021】

本発明に用いるポリアミドは、公知の種々のものを挙げることができる。例えば、環状アミドの開環重合、あるいはジカルボン酸とジアミンの重縮合で得られる。モノマーとしては、ε−カプロラクタム、ω−ラウロラクタム等の環状アミドを開環重合して得られる結晶性ポリアミド、ε−アミノカプロン酸、ω−アミノドデカン酸、ω−アミノウンデカン酸などのアミノ酸の重縮合、または蓚酸、アジピン酸、セバシン酸、テレフタル酸、イソフタル酸、1,4−シクロヘキシルジカルボン酸などのジカルボン酸および誘導体とエチレンジアミン、ヘキサメチレンジアミン、1,4−シクロヘキシルジアミン、m−キシリレンジアミン、ペンタメチレンジアミン、デカメチレンジアミンなどのジアミンを重縮合して得られるものなどである。具体的には、ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、ポリアミド610、ポリアミド66/6T(Tはテレフタル酸成分を表す)などである。また上記ポリアミドの混合物であってもよい。特に好ましくは、脂肪族ポリミドであり、ポリアミド6、ポリアミド66、およびポリアミド12、およびこれらの共重合体が好ましい。

【0022】

本発明に用いるポリアミド粒子は、上記のポリアミドを用いて作られた粒子であれば問題なく使用できる。市販で手に入れることができる粒子としては、例えば、東レ(株)のSP−500、シントーファイン(株)のHK−5000、ガンツ化成(株)のガンツパール、アルケマINC.のORGASOLなどが挙げられる。また、ポリアミド多孔質微粒子としては、特開2005−120203等で示されたポリアミド多孔質微粒子が挙げられる。

【0023】

本発明における金属微粒子は、一次粒子径が0.001〜0.5μmの範囲にあって、その形状は球状、不定形状、塊状、針状、棒状など特に制限されるものではないが、純粋な色調を得るためには粒子の一次粒子径、形状が揃っていることが好ましい。0.001μmより小さい金属微粒子は、金属性を示さないため、プラズモン共鳴を示さないため着色しない。0.5μmより大きい微粒子は、微粒子性を示さないためプラズモン共鳴を示さないため着色しない。また、ポリアミド微粒子との粒径差が無いためにポリアミド微粒に担持が困難である。

【0024】

本発明における金属微粒子の含有量が、0.001〜20質量%の範囲にあるのが好ましい。さらに、好ましくは0.01〜10質量%が好ましい。0.001%以下では、金属微粒子のプラズモン共鳴による着色が充分でない。20%以上では、金属微粒子の凝集を抑えるのが困難である。

【0025】

本発明における金属微粒子としては、可視光領域でLPRを起こす金属が好ましい。具体的には、金、銀、銅、およびそれらの合金や混合物が挙げられる。

【0026】

本発明における金属微粒子を保護する材料として、含窒素高分子が望ましい。特に、分子構造に−NH2を持つものが特に望ましい。これは、ポリアミド粒子の表面に存在するポリアミド末端のカルボン酸(−COOH)またはカルボニル基(>C=O)と親和性の高く、一部カルボン酸(−COOH)含窒素高分子の−NH2との間で、アミド結合が形成されていると考えられる。このことにより、金属微粒子を被覆した含窒素高分子はポリアミド粒子表面で強く結合されるため、金属微粒子はポリアミド粒子内に強く担持され、容易に脱離することがなくなると考えられる。

【0027】

本発明における含窒素高分子の例として、ポリエチレンイミン、ポリアリルアミン、ポリビニルピリジン、ポリビニルピリジン、ポリアニリン、ポリアニリン誘導体、ポリピロール、ポリピロール誘導体等が挙げられる。

【0028】

本発明における着色ポリアミド微粒子は、ポリアミド微粒子を分散させた溶液中で、含窒素高分子の共存下に金属種を含むイオンを還元することにより製造される。この方法によれば、還元により生成する金属微粒子が含窒素高分子に被覆された状態でポリアミド微粒子に担持されるので、含窒素高分子がポリアミド粒子表面で強く結合されるため、金属微粒子はポリアミド粒子内に強く担持され、容易に脱離することがなくなると考えられる。これに対し、還元後の金属微粒子溶液に、ポリアミド微粒子を接触させる方法では、金属微粒子はポリアミド微粒子にほとんど担持されない。

【0029】

金属種を含むイオンとしては、金属塩化物、金属臭化物、金属硝酸塩、金属硫酸塩、金属酢酸塩、金属過塩素酸塩等が挙げられる。金属種の還元方法としては、ヒドラジン、水素化ホウ素ナトリウム等の無機還元剤を用いて常温または低音で還元する方法、ポリエチレンイミン、トリエチルアミン等のアミン類を用いて60〜80℃で還流することにより還元する方法、メタノール、エタノール等のアルコール中において60〜80℃で還流することにより還元する方法、アスコルビン酸、ホルムアルデヒド等の有機還元剤を用いて60〜80℃で還流することにより還元する方法、常温で紫外光を照射することにより還元する方法などが挙げられるがこれに限定されるものではない。

また、ポリエチレンイミンなどのように含窒素高分子自体が還元作用を有する場合には、他の還元剤を使用しなくてもよい。

【0030】

着色ポリアミド微粒子の製造工程として、ポリアミド微粒子を分散させた溶液、含窒素高分子、金属種を含むイオンおよび還元剤は、イオンを還元する前にすべてを均一に混合することができれば、着色の度合いはそれらの添加順序には影響を及ぼさない。

【0031】

本発明においては、製造した着色ポリアミド微粒子は、デカンテーション、ろ過あるいは遠心分離などの方法で固液分離させることができる。また、その後真空乾燥や恒温乾燥を用いて乾燥させることができる。

【実施例】

【0032】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また粒子径、平均細孔径、空孔率、比表面積、ICP、TEM、UVスペクトルなどの測定は次のように行った。

【0033】

(平均粒子径)ポリアミド微粒子および金属微粒子の平均粒子径、粒子径分布は、電子顕微鏡(走査型電子顕微鏡SEMおよび透過型電子顕微鏡TEM)を用いて、微粒子100個の平均値として測定した。数平均粒子径、体積平均粒子径および粒子径分布指数(PDI)は次式で表される。

数平均粒子径 :

【0034】

【数1】

体積平均粒子径:

【0035】

【数2】

粒子径分布指数:

【0036】

【数3】

ここで、Xi;個々の粒子径、nは測定数である。

【0037】

(比表面積)ポリアミド微粒子の比表面積は、窒素吸着によるBET法で3点測定をおこなった。

【0038】

(平均細孔径・空孔率)ポリアミド微粒子の平均細孔径は、水銀ポロシメータにより測定した。測定範囲は、0.0036〜14μmの範囲で平均細孔径を求めた。ポリアミド多孔質微粒子の空孔率は、1個の粒子中のポリアミドの体積と空間体積の割合を表す。ここで、ポリアミドの密度をρとして、空孔率(porousity)を次式で表すことができる。ここで、Vp;粒子内空孔体積、

Vs;粒子内ポリマー体積とする。

P=Vp/(Vp+Vs)

即ち、粒子内累積細孔容積(P1)とすると

P=P1/(P1+(1/ρ))×100

で表せられる。

細孔径に対する累積細孔容積の図から、粒子内累積細孔容積を算出し、上式に従って、粒子内空孔率(P)を算出する。このときポリアミド微粒子の密度ρは、DSCで求めた結晶化度χと結晶密度ρc、非晶密度ρaから

ρ=χ・ρc+(1−χ)・ρa

から求めた。ここでポリアミド6の結晶密度は1.23cm3/g、非晶密度は1.09cm3/g、ポリアミド12の結晶密度は1.1cm3/g、非晶密度は0.99cm3/gとした。

【0039】

着色ポリアミド微粒子中の金属微粒子の定量は、乾燥後の着色ポリアミド微粒子試料5mgを硫硝酸にて湿式分解後、ICP発光分析法によって、着色ポリアミド微粒子試料中の金属成分の発光強度から質量分率を求めた。

【0040】

着色ポリアミド微粒子中の金属微粒子の存在は、着色ポリアミド微粒子の色および断面のTEM写真によって確認した。

【0041】

着色ポリアミド微粒子中の金属微粒子の接着安定性は、水中に分散させた着色ポリアミド微粒子を1時間撹拌したのち、溶液部の着色を可視吸光分析することにより確認した。

【0042】

実施例1

(1)ポリアミド6(宇部興産社製、1013B、分子量13,000)50gを、m−クレゾール溶液950gに溶解し、濃度5質量%m−クレゾール溶液を得た。この溶液を攪拌しながら、メタノール5kgと水1kgからなる混合液6kgを40秒かけて投入した。攪拌を続け、溶液が均一になった時点で攪拌を停止し、静置したところ、しばらくして、ポリアミド6粒子が析出した。さらに2時間静置後、ろ紙を用いてろ別した析出物を、ろ紙上で25℃のメタノール10000mlで3回洗浄した。次に、熱風乾燥機で、温度60℃で、8時間乾燥し、続けて真空乾燥機で温度60℃で、8時間乾燥した。乾燥したポリアミド6微粒子10gを保温付きソックスレー抽出器に充填し、抽出器内にメタノールを10時間還流して、多孔質ポリアミド6微粉末と接触させた。次に乾燥微粒子をメタノール10質量%スラリーにして、180℃にて噴霧乾燥を行った。

得られた粒子を走査型電子顕微鏡で観察したところ、数平均粒子径10.2μm、体積平均粒子径10.7μmの比較的均一な多孔質略球状粒子であった。PDIは1.04であった。比表面積は9.5m2/g、平均細孔径は、0.136μm、空孔率は61%であった。

【0043】

(2)上記ポリアミド多孔質微粒子2.5gをエタノール475g中に分散させ、該溶液に塩化金酸四水和物(以降塩化金と呼ぶ)1質量%水溶液8g、ポリエチレンイミン(以降PEIと呼ぶ)1質量%水溶液5gを添加し、エタノール中で混合した。該溶液を70℃で1時間還流したところ、赤色ポリアミド粒子がエタノール中に分散した懸濁液となった。ろ過して固液分離した後、真空乾燥を行うことにより、赤紫色に着色したポリアミド微粒子が得られた。このとき、ろ液は透明であった。

【0044】

(3)この着色ポリアミド微粒子のSEM写真を図1に、断面TEM写真を図2に示す。

金粒子の担持によるポリアミド微粒子の形態の変化は無いこと、ならびに粒径5nmの金微粒子がポリアミド微粒子に分散していることが確認できる。また、これらの粒子の平均粒径に変化はなかった。一方比表面積は10.1m2/g、平均細孔径は、0.097μmであった。この着色粒子中の金の含有量をICPを用いて定量したところ、0.49質量%の金が検出された。また、粉体1gを50gの液体に均一攪拌(1時間)後、ろ過したろ液を可視吸収スペクトル装置にて400nmから800nmの透過率を測定したところ、全域に渡り透過率はほぼ100%を維持し、着色剤の溶出または脱離は認められなかった。

【0045】

比較例1

塩化金0.75gおよびPEI0.5gを水500mlに溶解させたのち、70℃で1時間還流することにより暗赤色のPEI保護金ナノ粒子水溶液を作製した。該PEI保護金粒子溶液中に上記ポリアミド多孔質微粒子2.5gを分散させて、70℃で攪拌した後、粒子をろ過洗浄した所、ほとんど着色されないポリアミド粒子が得られた。ろ液は暗赤色のままであった。

【図面の簡単な説明】

【0046】

【図1】図1は、本発明の実施例1で得られた着色ポリアミド微粒子のSEM写真である。

【図2】図2は、本発明の実施例1で得られた着色ポリアミド微粒子の断面TEM写真である。

【特許請求の範囲】

【請求項1】

ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じ、かつ含窒素高分子で保護された金属微粒子が担持されていることを特徴とする着色ポリアミド微粒子。

【請求項2】

ポリアミド微粒子の平均一次粒子径が0.1〜50μmの範囲にある請求項1に記載の着色ポリアミド微粒子。

【請求項3】

金属微粒子の平均一次粒子径が0.001〜0.5μmの範囲にある請求項1又は2に記載の着色ポリアミド微粒子。

【請求項4】

金属微粒子の含有量が、0.01〜20質量%の範囲にある請求項1〜3に記載の着色ポリアミド微粒子。

【請求項5】

含窒素高分子がポリエチレンイミンである請求項1〜4に記載の着色ポリアミド微粒子。

【請求項6】

金属微粒子が、金、銀、銅またはそれらの複合体からなる微粒子である請求項1〜5に記載の着色ポリアミド微粒子。

【請求項7】

ポリアミド微粒子が多孔質構造からなる請求項1〜6に記載の着色ポリアミド微粒子。

【請求項8】

ポリアミド微粒子を分散させた溶液中で、含窒素高分子の共存下に金属種を含むイオンを還元することを特徴とする請求項1〜7に記載の着色ポリアミド微粒子の製造方法。

【請求項1】

ポリアミド微粒子の表面に、局在プラズモン(LPR)吸収による発色を生じ、かつ含窒素高分子で保護された金属微粒子が担持されていることを特徴とする着色ポリアミド微粒子。

【請求項2】

ポリアミド微粒子の平均一次粒子径が0.1〜50μmの範囲にある請求項1に記載の着色ポリアミド微粒子。

【請求項3】

金属微粒子の平均一次粒子径が0.001〜0.5μmの範囲にある請求項1又は2に記載の着色ポリアミド微粒子。

【請求項4】

金属微粒子の含有量が、0.01〜20質量%の範囲にある請求項1〜3に記載の着色ポリアミド微粒子。

【請求項5】

含窒素高分子がポリエチレンイミンである請求項1〜4に記載の着色ポリアミド微粒子。

【請求項6】

金属微粒子が、金、銀、銅またはそれらの複合体からなる微粒子である請求項1〜5に記載の着色ポリアミド微粒子。

【請求項7】

ポリアミド微粒子が多孔質構造からなる請求項1〜6に記載の着色ポリアミド微粒子。

【請求項8】

ポリアミド微粒子を分散させた溶液中で、含窒素高分子の共存下に金属種を含むイオンを還元することを特徴とする請求項1〜7に記載の着色ポリアミド微粒子の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−167290(P2012−167290A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2012−135858(P2012−135858)

【出願日】平成24年6月15日(2012.6.15)

【分割の表示】特願2006−270720(P2006−270720)の分割

【原出願日】平成18年10月2日(2006.10.2)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成24年6月15日(2012.6.15)

【分割の表示】特願2006−270720(P2006−270720)の分割

【原出願日】平成18年10月2日(2006.10.2)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]