着色体および着色体の製造方法

【課題】微小な凹凸感を有する金属調の着色が施された着色体とその製造方法を提供すること。

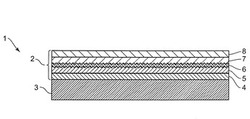

【解決手段】着色体1は、基体3側から順に、下地層としてのアンダーコート層4、凹凸層5、第1の金属層としての蒸着層6、保護層7、保護層8を有している。また、着色体1は、基体3側から順に、下地層としてのアンダーコート層4、凹凸層5、金属層としての蒸着層6、保護層7,8を形成して製造される。

【解決手段】着色体1は、基体3側から順に、下地層としてのアンダーコート層4、凹凸層5、第1の金属層としての蒸着層6、保護層7、保護層8を有している。また、着色体1は、基体3側から順に、下地層としてのアンダーコート層4、凹凸層5、金属層としての蒸着層6、保護層7,8を形成して製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着色体および着色体の製造方法に関する。

【背景技術】

【0002】

たとえば樹脂の成型品に、意匠性を高めることを目的として着色処理が施された着色体が一般に知られている。かかる着色体には、特許文献1に開示されるように、成型品の表面にメッキ処理が施されたり、あるいは、特許文献2に開示されるように、成型品の表面に真空蒸着処理が施されたものがある。このように、成型品の表面にメッキ処理や真空蒸着処理を施すことにより、金属でない成形品の外観を金属調に表現することができる。

【0003】

メッキ処理により形成されるメッキ層や真空蒸着処理により形成される真空蒸着層は、層厚が均一な状態になり易い。そのため、メッキ処理や真空蒸着処理により施された金属調の着色は、滑らかな光沢を有するものとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−167838号公報

【特許文献2】特開2000−330689号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述のように、メッキ処理や真空蒸着処理による着色は、着色層の層厚が均一になり易い。そのため、金属を削り出したときのような微小な凹凸感、言い換えればしぼ感であったりマッド感を有した金属調が表現されるように、成型品に着色処理を施すことは難しい。

【0006】

そこで、本発明は、微小な凹凸感を有する金属調の着色が施された着色体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、着色体を、基体側から順に、凹凸層、第1の金属層を有する構成とする。

【0008】

上記発明に加えて、着色体は、第1の金属層を蒸着処理により形成した蒸着層としてもよい。

【0009】

上記発明に加えて、着色体は、凹凸層の算術平均粗さRaを、0.5μm≦Ra≦15μmであることとしてもよい。

【0010】

上記発明に加えて、着色体は、基体と凹凸層との間に第2の金属層を有することとしてもよい。

【0011】

上述の課題を解決するため、基体側から順に、凹凸層、金属層を形成して着色体を製造することとする。

【0012】

上記発明に加えて、粘度20〜30mPa・s(25℃)の塗料を噴霧量0.01〜0,06g/m2にて噴霧方式により噴霧ノズル先端から塗装面までの距離を0.15〜0.5mとして塗付することにより凹凸層を形成することとしてもよい。

【発明の効果】

【0013】

本発明によれば、着色体を微小な凹凸感を有する金属調の着色が施されたものとすることができ、また、かかる着色体を製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係る着色体の概略を模式的に示す部分断面図である。

【図2】図1に示す着色層の一部の構成を拡大して示す要部拡大図である。

【図3】本発明の第2の実施の形態に係る着色体の概略を模式的に示す部分断面図である。

【発明を実施するための形態】

【0015】

(実施の形態1)

以下に、本発明の実施の形態に係る着色体1の構成および着色体1の製造方法について図1および図2を参照しながら説明する。図1は、着色体1の着色層2の構成を模式的に示す部分断面図である。図2は、図1に示す着色層2の一部の構成を拡大して示す要部拡大図である。

【0016】

図1に示すように、着色体1は、基体3とその表面に形成される着色層2とから構成される。着色体1は、本実施の形態では、たとえば、携帯電話の外装筐体として構成されているものとするが、携帯電話の外装筐体の他、デジタルスチルカメラ、MD(MiniDisc)プレーヤー、パーソナルパソコン等の外装筐体、あるいは建材用等の化粧パネル等としても構成することができる。

【0017】

(着色体1の概略の構成)

着色体1の概略の構成は、次の通りである。

【0018】

着色体1は、基体3と着色層2とを有する。着色層2は、基体3の表面に形成された下地層としてのアンダーコート層4と、アンダーコート層4に積層された凹凸層5と、凹凸層5に積層された第1の金属層としての蒸着層6と、蒸着層6に積層された2層からなる保護層7,8とを有する。蒸着層6は真空蒸着処理により形成される。着色体1は、上述のように、凹凸層5に対して蒸着層6が積層されることにより、しぼ感(微小な凹凸感)のある金属調を表現することができる構成となっている。

【0019】

凹凸層5に対して蒸着層6を積層することで、しぼ感のある金属調が表現されるのは、次の理由によるものと考えられる。

【0020】

真空蒸着処理により形成される蒸着層6は、塗料が塗付されて形成される塗膜の厚さに比べて極めて薄い層厚に形成される。そのため、凹凸層5に蒸着層6が積層されたとき、図2(アンダーコート層4、凹凸層5、蒸着層6の一部を拡大して図示)に示すように、蒸着層6の表面6A(凹凸層5と接触する面とは反対側の面)は、凹凸層5の凹凸にほぼ沿った凹凸面を呈すると考えられる。したがって、着色体1を観察する観察者は、蒸着層6の凹凸のある表面6Aをしぼ感として視認することができると考えられる。また、蒸着層6の表面6Aは凹凸であるため、光の反射方向が場所により異なる。そのため、観察者に向かって反射する光の光量に微小な斑ができる。この反射光の光量の斑が、観察者にしぼ感として視認されるとも考えられる。いずれにしても、凹凸層5に積層された蒸着層6の表面6Aが凹凸形状に形成されることにより、着色体1の外観は、しぼ感のある金属調に表現されるものと考えられる。

【0021】

(着色体1の具体的な構成)

以下に、着色体1の具体的な構成を説明する。

【0022】

(基体3の構成)

基体3は、たとえば、ポリカーボネイトの成型品として形成されているものとする。ポリカーボネイトの他、ABS(Acrylonitrile Butadiene Styrene)、ABS−PC(ABSとPC(ポリカーボネイト)のアロイ)、ポリアミド樹脂、あるいはガラス繊維が添加されたポリアミド樹脂等の樹脂を用いて成型品を形成することもできる。また、基体3については、樹脂の成型品の他、ガラス、セラミック、木材、金属(たとえば、マグネシウム、アルミニウム)等により形成された成形品を用いることができる。

【0023】

(着色層2の構成)

着色層2は、上述したように、基体3の表面に形成されるアンダーコート層4と、アンダーコート層4に積層される凹凸層5と、凹凸層5に積層される蒸着層6と、蒸着層6に積層される2つの層からなる保護層7,8とを有する。

【0024】

(アンダーコート層4について)

アンダーコート層4は、エアスプレー塗装法により、たとえば、アクリル系のUV塗料を塗付して形成される。このアンダーコート層4は、たとえば、20μm程度の厚さで形成される。アンダーコート層4に使用される塗料としては、アクリル系のUV塗料の他、たとえば、ウレタン系熱硬化型塗料を用いることができる。また、塗装厚についても、たとえば、5〜30μmの範囲で行うことができる。

【0025】

アンダーコート層4に使用される塗料は、上述のアクリル系のUV塗料やウレタン系熱硬化型塗料の他、たとえば、ポリエステル系塗料、アルキド系塗料、フッ素系塗料、アクリルシリコン系塗料、ポリウレタン系塗料等の溶剤系塗料を用いたり、あるいは、塩ビ系エマルション塗料、アクリル系エマルション塗料、アクリルウレタン系エマルション塗料、アクリルシリコン系エマルション系塗料、フッ素系エマルション塗料等の水系塗料を使用することができる。また、エアスプレー塗装法に変えて、静電スプレー塗装法により塗装することもできる。塗装方法は、エアスプレー塗装法および静電スプレー塗装法に限らず、浸漬塗装法、電着塗装法、カーテンフローター塗装法等、各種の塗装方法を採用することができる。

【0026】

基体3の材質とアンダーコート層4の材質によっては、アンダーコート層4の基体3に対する付着力を十分に確保できない場合がある。このような場合には、基体3にアンダーコート層4を形成するのに先立ち、基体3に適宜のプライマー層を形成し、プライマー層にアンダーコート層4を積層することで、アンダーコート層4の付着力を向上させることができる。また、アンダーコート層4に替えてプライマー層を下地層として形成し、このプライマー層に対して後述の凹凸層5を積層してもよい。

【0027】

(凹凸層5について)

アンダーコート層4には、凹凸層5が積層される。この凹凸層5は、算術平均粗さRaを、たとえば、1μm程度とした凹凸面に形成されている。

【0028】

凹凸層5は、たとえば、アクリル系UV塗料を、エアスプレー塗装法により、アンダーコート層4上に噴霧することで形成することができる。具体的には、たとえば、粘度30mPa・s(25℃)のアクリル系UV塗料を、噴霧量0.026g/min、エアー圧0.08MPa、ガン距離(被噴射面から噴射ノズルまでの距離)300mmにて基体3に対して噴霧する。そして、アンダーコート層4上に付着したアクリル系UV塗料を700mJの紫外線照射にて硬化させる。これにより、算術平均粗さRaが1μm程度の凹凸面を有する凹凸層5をアンダーコート層4上に積層することができる。なお、塗付された塗料の算術平均粗さRaは、溶剤や顔料等の成分量、硬化時間、アンダーコート層4との濡れ性等により異なる。したがって、試し塗装を行い、塗料が硬化した状態において所定の算術平均粗さRaとなるように、噴霧される塗料の粘度およびスプレーの噴霧量(塗布量)、エアー圧、ガン距離等の設定を行う。UV硬化型塗料としては、たとえば、アクリルオリゴマーとアクリルモノマーの混合物に光重合開始剤を加えたものをベースとするアクリル型の塗料を用いることができる。UV硬化型塗料としては、アクリル系UV塗料の他、不飽和ポリエステル樹脂をスチレンに溶解し、これに光重合開始剤を加えたものをベースとする不飽和ポリエステル系のUV塗料を用いることもできる。

【0029】

凹凸層5を形成する塗料としては、UV硬化型塗料の他、熱硬化型塗料を用いることができる。熱硬化型塗料としては、たとえば、熱硬化型のポリウレタン系塗料やアクリル系塗料等を用いることができる。また、熱硬化型塗料やUV硬化型塗料の他に、ウレタン系塗料やラッカー等の自然乾燥塗料を用いることもできる。

【0030】

アンダーコート層4に塗付された塗料は、硬化が完了するまでの間、時間の経過に従って、凹凸状態が平滑化していく。すなわち、凹凸差が小さくなっていく。したがって、塗料を塗布してから硬化するまでの時間を短くすることにより、凹凸状態を制御し易くなる。かかる点を考慮した場合は、UV塗料は、熱硬化性塗料および自然乾燥塗料に比べて硬化時間を短くすることができる。そのため、凹凸の粗さ(算術平均粗さRa)を制御し易いと言う点で、UV硬化型塗料は、凹凸層5を形成する塗料として好ましいと言える。

【0031】

後述するように、凹凸層5には、蒸着層6が積層される。凹凸層5に蒸着層6が積層される際、凹凸層5から溶媒のガスが発生すると、蒸着層6と凹凸層5との定着力を十分に確保できなくなることがある。かかる点を考慮し、凹凸層5に使用される塗料は、希釈剤(溶媒)の量を少なくすることが好ましい。したがって、上述の本実施の形態のようにアクリル系塗料を使用し粘度を30mPa・s(25℃)とした場合には、噴霧のし易さおよび凹凸形成のために必要な粘度を確保しつつ、蒸着時における希釈剤(溶媒)の発生量を抑えることができる。

【0032】

(蒸着層6について)

以上のように、凹凸層5が形成された着色体1には、真空蒸着処理により、凹凸層5に重ねて蒸着層6が積層される。蒸着層6の材質としては、たとえば、錫が使用される。蒸着層6の材質としては、錫の他に、インジウム、アルミニウム、クロム、銀、ステンレス等を使用することができる。

【0033】

蒸着層6の層厚は、たとえば、数十nm程度であり、凹凸層5の凹凸差に比べて遥かに薄い。したがって、図2に示すように、凹凸層5に積層された蒸着層6の表面6A(凹凸層5と接触する面とは反対側の面)は、凹凸層5の凹凸形状にほぼ沿った凹凸面を呈していると考えられる。そのため、凹凸層5に蒸着層6が積層された着色体1は、しぼ感(微小な凹凸感)のある金属調を呈するものとなる。本実施の形態では、上述のように、算術平均粗さRaが1μmの凹凸面を有する凹凸層5に対して、真空度0.001Pa、常温にて蒸着時間5分とすることで、しぼ感のある金属調を好適に表現することができる。

【0034】

なお、たとえば、凹凸層5にメッキ処理によるメッキ層を積層したり、あるいは金属粉が配合される塗料を塗付した塗料層を積層することで、着色体1を金属調に表現することもできる。しかしながら、メッキ層や塗料層は、真空蒸着処理により形成される蒸着層6のような薄い層厚に形成することが困難である。そのため、凹凸層5にメッキ層や塗料層を積層した場合には、凹凸層5に蒸着層6を積層した場合に比べて、凹凸層5の凹部がメッキ材や塗料で埋められてしまう量が多くなり、メッキ層や塗料層の表面の凹凸の程度が小さくなり易い。そのため、しぼ感の表現が乏しくなり易い。これに対し、真空蒸着処理により形成された蒸着層6の層厚は、凹凸層5の粗さに比べて極めて薄い。このため、凹凸層5に積層された蒸着層6の表面6Aの形状を、凹凸層5にメッキ層や塗料層を積層した場合に比べて、凹凸層5の凹凸形状に近づけることができる。つまり、凹凸層5に真空蒸着処理により金属の層である蒸着層6を積層することで、しぼ感のある金属調の表現を好適に行うことができる。

【0035】

金属層は、真空蒸着処理により形成される蒸着層6の他、スパッタリング法やイオンプレーティング法等のいわゆる物理蒸着法により形成することもできる。また、熱CVD(Chemical Vapor Deposition)やプラズマCVD等のいわゆる化学蒸着法によっても金属層を形成することができる。

【0036】

(保護層7,8について)

上述のようにして蒸着層6が形成された着色体1には、保護層7,8が積層される。保護層7,8は、蒸着層6の色彩が隠蔽されないように透明性のある樹脂塗料が用いられる。また、保護層7は、蒸着層6の腐食を防止すると共に、蒸着層6および保護層8との密着性を確保することができるように、たとえば、アクリル系UV塗料もしくはウレタン系熱硬化型塗料により形成される。保護層7は、たとえば、20μm程度の層厚とされ、たとえば、エアスプレー塗装法により形成される。また、保護層8は、耐候性と耐傷性を有するように、たとえば、アクリル系UV塗料により形成される。保護層8は、たとえば、20μm程度の層厚とされ、たとえば、エアスプレー塗装法により形成される。

【0037】

(アンダーコート層4等の着色)

なお、上述のアンダーコート層4および凹凸層5は無色透明であってもよいが、少なくとも一方の層に着色顔料を配合してもよい。上述したように蒸着層6の層厚は数十nmであるため、基体3側からの光が透過する。そのため、アンダーコート層4および凹凸層5の少なくとも一方の層に着色顔料を配合することで、蒸着層6が積層され着色体1を観察したときに、基体3の地色を隠蔽し易くすることができる他、蒸着層6の色彩と相まって深みのある色調を発生させることも可能となる。着色顔料としては、ハンザエロー、ペリレンレッド、フタロシアニンブルー等の有機着色顔料や、酸化チタン、黄鉛、カーボンブラック等の無機着色顔料を用いることができる。なお、蒸着層6の層厚等を変えることで蒸着層6の光の透過率を変えることができる。蒸着層6の光の透過率を変えることで、着色層2の色調を変化させることができる。また、保護層7と保護層8の少なくとも一方の層に着色顔料を配合してもよい。保護層7あるいは保護層8に着色顔料を配合することで、蒸着層6の色彩と相まって深みのある色調を発生させることも可能となる。なお、保護層7,8については次のように構成してもよい。保護層7の側に着色顔料を配合することで、主に保護層7を、蒸着層6で反射された光の色合いを変えるための層として機能させ、保護層8を、主として保護層としての機能を持たせるようにしてもよい。

【0038】

つまり、上述したように、アンダーコート層4、凹凸層5、保護層7、保護層8の少なくとも1層に着色を施すことで、蒸着層6の金属色の色彩を変化させることができる。これに対し、アンダーコート層4、凹凸層5、保護層7、保護層8を無色透明とした場合には、着色層2は、蒸着層6の金属色のみを有する色調となる。

【0039】

(実施の形態2)

次に図3を参照しながら、本発明の第2の実施の形態に係る着色体11の構成について説明する。図3は、着色体11の着色層12の構成を模式的に示す部分断面図である。なお、図3において、図1および図2に示す着色体1と同様の構成については同一の符号を付し、その説明を省略することとする。

【0040】

着色層12は、基体3側から順に、アンダーコート層4、第2の金属層としての蒸着層13、凹凸層5、蒸着層6、保護層7、保護層8が積層される構成となっている。すなわち、着色層12は、上述の第1の実施の形態に係る着色体1の着色層2におけるアンダーコート層4と凹凸層5との間に第2の金属層である蒸着層13を介在させた構成になっている。

【0041】

凹凸層5を透明とし、凹凸層5の下面(蒸着層6が積層される側と反対側の面)側に蒸着層13を設けることにより、蒸着層6の金属色に蒸着層13の金属色が重ねられることになる。つまり、凹凸層5の下面側に蒸着層13が設けられることにより、蒸着層6によって表現されるしぼ感を損なうことなく、蒸着層6による金属色に蒸着層13による金属色を重ねることができる。そのため、着色体11の外観を、重厚な金属色に表現することができる。

【0042】

金属色を重厚に表現することのみを考えれば、たとえば、凹凸層5に積層される蒸着層6よりも保護層8側にさらに蒸着層を形成する構成も考えられる。しかしながら、かかる構成とした場合には、凹凸層5に積層された蒸着層6により表現されるしぼ感が抑えられることになる。また、蒸着層6の層厚を厚くすることにより金属色を重厚なものとする構成も考えられる。しかしながら、蒸着層6の層厚が厚くなることで凹凸層5の粗さが小さくなり、凹凸層5に積層された蒸着層6により表現されるしぼ感が抑えられることになる。したがって、着色層12は、凹凸層5の下面(蒸着層6が積層される側と反対側の面)に蒸着層13が設けられる構成とされることにより、しぼ感を損なうことなく重厚な金属色を表現することができる。なお、しぼ感が無くなってしまわない程度に、蒸着層6よりも保護層8側にさらに蒸着層を形成したり、あるいは、蒸着層6の層厚を厚くすることは、本発明の要旨を逸脱するものではない。

【0043】

なお、アンダーコート層4と凹凸層5との間に形成される蒸着層は複数としてもよい。この場合には、蒸着層に透明な中間層を積層し、この中間層に蒸着層を積層する。また、アンダーコート層4と凹凸層5との間に形成される金属層については、真空蒸着処理等の蒸着処理により形成する他、メッキ処理や金属粉が配合される塗料を塗付することにより形成してもよい。

【0044】

(実施の形態の主な効果)

上述のように本実施の形態に係る着色体1は、基体3側から順に、凹凸層5、第1の金属層としての蒸着層6を有している。

【0045】

このように凹凸層5に蒸着層6を積層することで、蒸着層6の表面6Aを凹凸面に形成することができる。蒸着層6の表面6A(凹凸層5と接触する面とは反対側の面)が凹凸面に形成されることで、しぼ感(微小な凹凸感)のある金属調を着色体1に持たせることができる。

【0046】

なお、上述の実施の形態においては、塗料をアンダーコート層4に対して塗料を噴霧することで凹凸層5の形成を行っているが、凹凸層5は次のようにしても形成することができる。つまり、たとえば、アンダーコート層4に凹凸層5形成用の層を積層し、この層に対して、ブラスト処理を行ったり、エッチング処理を行うことで、凹凸層5を形成してもよい。また、アンダーコート層4に対して直接、ブラスト処理あるいはエッチング処理を行い、アンダーコート層4の表面を凹凸層5として形成してもよい。しかしながら、ブラスト処理による場合は、被処理面が曲面である場合には、均一な研削状態を得ることが難しい。また、エッチング処理による場合は、大がかりな設備を要し、工数も増えるという問題がある。これに対し、上述の実施の形態で説明したように、塗料を噴霧することで凹凸層5を形成する場合には、被処理面が曲面であっても均一な塗装面を形成し易く、また、大がかりな設備を要することなく、ブラスト処理やエッチング処理に比べて、容易に凹凸層5を形成することができる。また、アンダーコート層4を形成することなく、基体3に対して直接塗料を噴霧し凹凸層5を形成してもよい。

【0047】

なお、保護層は、保護層7と保護層8の2層とする他、着色体1の使用環境や光沢の程度等を考量し、1層のみとしたり、あるいは3層以上の構成としてもよい。保護層を設けない構成としてもよい。

【0048】

また、着色体1の第1の金属層は、蒸着処理により形成された蒸着層となっている。

【0049】

このように第1の金属層を蒸着層6とすることで、金属層を薄く形成することができる。これにより、蒸着層6の表面6Aの凹凸形状を、凹凸層5の凹凸形状に近づけることができ、しぼ感を好適に表現することができる。

【0050】

また、着色体1においては、凹凸層5の算術平均粗さRaを1μm程度としている。凹凸層5の算術平均粗さRaを1μm程度とすることで、凹凸層5に蒸着層6を積層したときに、金属面の微小な凹凸感であるしぼ感を好適に表現することができる。なお、金属を削り出したときのような微小な凹凸感として観察されるしぼ感は、算術平均粗さRaを、0.5μm≦Ra≦15μmとすることで表現される。好ましくは、凹凸層5の算術平均粗さRaを、1μm≦Ra≦10μmとすることで見た目において好適なしぼ感のある金属調を表現することができる。

【0051】

また、着色体11においては、アンダーコート層4と凹凸層5との間に第2の金属層としての蒸着層13が形成されている。

【0052】

このように着色体11を構成した場合には、蒸着層6の下側(基体3側)にさらに蒸着層13が形成されるため、しぼ感を損なうことなく着色体11の金属色を重厚な色調にすることができる。アンダーコート層4と凹凸層5との間に形成される第2の金属層は複数の層としてもよい。また、アンダーコート層4と凹凸層5との間に形成される金属層については、真空蒸着処理等の蒸着処理により形成する他、メッキ処理や金属粉が配合される塗料を塗付することにより形成してもよい。第2の金属層を、静電スプレー塗装法、スプレー塗装法あるいは浸漬塗装法等による塗装処理により形成する場合には、蒸着処理により形成する場合に比べて、少ない工数で第2の金属層を形成することができる。

【0053】

上述のように本実施の形態に係る着色体1は、基体3側から順に、下地層としてのアンダーコート層4、凹凸層5、金属層としての蒸着層6、保護層7,8を形成して製造することとする。

【0054】

このように着色体1を製造することで、しぼ感(微小な凹凸感)のある金属調を有する着色体1を製造することができる。

【0055】

また、着色体1における凹凸層5は、粘度30mPa・s(25℃)のアクリル系UV塗料を、噴霧量0.026g/min、エアー圧0.08kg/cm2、ガン距離300mmにてアンダーコート層4に噴霧して形成した層である。

【0056】

このように凹凸層5を形成することで、凹凸層5の算術平均粗さRaを1μm程度とすることができ、蒸着層6が積層されたときに、しぼ感が好適に表現されるものとなる。なお、粘度20〜30mPa・s(25℃)の塗料を、噴霧量0.01〜0.06g/m2にて噴霧方式により噴霧ノズル先端から塗装面までの距離を0.15〜0.5mとして塗付して凹凸層5を形成することで、算術平均粗さRaが0.5μm≦Ra≦15μmの凹凸層5を形成することができる。

【符号の説明】

【0057】

1 … 着色体

3 … 基体

4 … アンダーコート層(下地層)

5 … 凹凸層

6 … 蒸着層(第1の金属層)

7 … 保護層

8 … 保護層

11 … 着色体

13 … 蒸着層(第2の金属層)

【技術分野】

【0001】

本発明は、着色体および着色体の製造方法に関する。

【背景技術】

【0002】

たとえば樹脂の成型品に、意匠性を高めることを目的として着色処理が施された着色体が一般に知られている。かかる着色体には、特許文献1に開示されるように、成型品の表面にメッキ処理が施されたり、あるいは、特許文献2に開示されるように、成型品の表面に真空蒸着処理が施されたものがある。このように、成型品の表面にメッキ処理や真空蒸着処理を施すことにより、金属でない成形品の外観を金属調に表現することができる。

【0003】

メッキ処理により形成されるメッキ層や真空蒸着処理により形成される真空蒸着層は、層厚が均一な状態になり易い。そのため、メッキ処理や真空蒸着処理により施された金属調の着色は、滑らかな光沢を有するものとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−167838号公報

【特許文献2】特開2000−330689号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述のように、メッキ処理や真空蒸着処理による着色は、着色層の層厚が均一になり易い。そのため、金属を削り出したときのような微小な凹凸感、言い換えればしぼ感であったりマッド感を有した金属調が表現されるように、成型品に着色処理を施すことは難しい。

【0006】

そこで、本発明は、微小な凹凸感を有する金属調の着色が施された着色体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述の課題を解決するため、着色体を、基体側から順に、凹凸層、第1の金属層を有する構成とする。

【0008】

上記発明に加えて、着色体は、第1の金属層を蒸着処理により形成した蒸着層としてもよい。

【0009】

上記発明に加えて、着色体は、凹凸層の算術平均粗さRaを、0.5μm≦Ra≦15μmであることとしてもよい。

【0010】

上記発明に加えて、着色体は、基体と凹凸層との間に第2の金属層を有することとしてもよい。

【0011】

上述の課題を解決するため、基体側から順に、凹凸層、金属層を形成して着色体を製造することとする。

【0012】

上記発明に加えて、粘度20〜30mPa・s(25℃)の塗料を噴霧量0.01〜0,06g/m2にて噴霧方式により噴霧ノズル先端から塗装面までの距離を0.15〜0.5mとして塗付することにより凹凸層を形成することとしてもよい。

【発明の効果】

【0013】

本発明によれば、着色体を微小な凹凸感を有する金属調の着色が施されたものとすることができ、また、かかる着色体を製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係る着色体の概略を模式的に示す部分断面図である。

【図2】図1に示す着色層の一部の構成を拡大して示す要部拡大図である。

【図3】本発明の第2の実施の形態に係る着色体の概略を模式的に示す部分断面図である。

【発明を実施するための形態】

【0015】

(実施の形態1)

以下に、本発明の実施の形態に係る着色体1の構成および着色体1の製造方法について図1および図2を参照しながら説明する。図1は、着色体1の着色層2の構成を模式的に示す部分断面図である。図2は、図1に示す着色層2の一部の構成を拡大して示す要部拡大図である。

【0016】

図1に示すように、着色体1は、基体3とその表面に形成される着色層2とから構成される。着色体1は、本実施の形態では、たとえば、携帯電話の外装筐体として構成されているものとするが、携帯電話の外装筐体の他、デジタルスチルカメラ、MD(MiniDisc)プレーヤー、パーソナルパソコン等の外装筐体、あるいは建材用等の化粧パネル等としても構成することができる。

【0017】

(着色体1の概略の構成)

着色体1の概略の構成は、次の通りである。

【0018】

着色体1は、基体3と着色層2とを有する。着色層2は、基体3の表面に形成された下地層としてのアンダーコート層4と、アンダーコート層4に積層された凹凸層5と、凹凸層5に積層された第1の金属層としての蒸着層6と、蒸着層6に積層された2層からなる保護層7,8とを有する。蒸着層6は真空蒸着処理により形成される。着色体1は、上述のように、凹凸層5に対して蒸着層6が積層されることにより、しぼ感(微小な凹凸感)のある金属調を表現することができる構成となっている。

【0019】

凹凸層5に対して蒸着層6を積層することで、しぼ感のある金属調が表現されるのは、次の理由によるものと考えられる。

【0020】

真空蒸着処理により形成される蒸着層6は、塗料が塗付されて形成される塗膜の厚さに比べて極めて薄い層厚に形成される。そのため、凹凸層5に蒸着層6が積層されたとき、図2(アンダーコート層4、凹凸層5、蒸着層6の一部を拡大して図示)に示すように、蒸着層6の表面6A(凹凸層5と接触する面とは反対側の面)は、凹凸層5の凹凸にほぼ沿った凹凸面を呈すると考えられる。したがって、着色体1を観察する観察者は、蒸着層6の凹凸のある表面6Aをしぼ感として視認することができると考えられる。また、蒸着層6の表面6Aは凹凸であるため、光の反射方向が場所により異なる。そのため、観察者に向かって反射する光の光量に微小な斑ができる。この反射光の光量の斑が、観察者にしぼ感として視認されるとも考えられる。いずれにしても、凹凸層5に積層された蒸着層6の表面6Aが凹凸形状に形成されることにより、着色体1の外観は、しぼ感のある金属調に表現されるものと考えられる。

【0021】

(着色体1の具体的な構成)

以下に、着色体1の具体的な構成を説明する。

【0022】

(基体3の構成)

基体3は、たとえば、ポリカーボネイトの成型品として形成されているものとする。ポリカーボネイトの他、ABS(Acrylonitrile Butadiene Styrene)、ABS−PC(ABSとPC(ポリカーボネイト)のアロイ)、ポリアミド樹脂、あるいはガラス繊維が添加されたポリアミド樹脂等の樹脂を用いて成型品を形成することもできる。また、基体3については、樹脂の成型品の他、ガラス、セラミック、木材、金属(たとえば、マグネシウム、アルミニウム)等により形成された成形品を用いることができる。

【0023】

(着色層2の構成)

着色層2は、上述したように、基体3の表面に形成されるアンダーコート層4と、アンダーコート層4に積層される凹凸層5と、凹凸層5に積層される蒸着層6と、蒸着層6に積層される2つの層からなる保護層7,8とを有する。

【0024】

(アンダーコート層4について)

アンダーコート層4は、エアスプレー塗装法により、たとえば、アクリル系のUV塗料を塗付して形成される。このアンダーコート層4は、たとえば、20μm程度の厚さで形成される。アンダーコート層4に使用される塗料としては、アクリル系のUV塗料の他、たとえば、ウレタン系熱硬化型塗料を用いることができる。また、塗装厚についても、たとえば、5〜30μmの範囲で行うことができる。

【0025】

アンダーコート層4に使用される塗料は、上述のアクリル系のUV塗料やウレタン系熱硬化型塗料の他、たとえば、ポリエステル系塗料、アルキド系塗料、フッ素系塗料、アクリルシリコン系塗料、ポリウレタン系塗料等の溶剤系塗料を用いたり、あるいは、塩ビ系エマルション塗料、アクリル系エマルション塗料、アクリルウレタン系エマルション塗料、アクリルシリコン系エマルション系塗料、フッ素系エマルション塗料等の水系塗料を使用することができる。また、エアスプレー塗装法に変えて、静電スプレー塗装法により塗装することもできる。塗装方法は、エアスプレー塗装法および静電スプレー塗装法に限らず、浸漬塗装法、電着塗装法、カーテンフローター塗装法等、各種の塗装方法を採用することができる。

【0026】

基体3の材質とアンダーコート層4の材質によっては、アンダーコート層4の基体3に対する付着力を十分に確保できない場合がある。このような場合には、基体3にアンダーコート層4を形成するのに先立ち、基体3に適宜のプライマー層を形成し、プライマー層にアンダーコート層4を積層することで、アンダーコート層4の付着力を向上させることができる。また、アンダーコート層4に替えてプライマー層を下地層として形成し、このプライマー層に対して後述の凹凸層5を積層してもよい。

【0027】

(凹凸層5について)

アンダーコート層4には、凹凸層5が積層される。この凹凸層5は、算術平均粗さRaを、たとえば、1μm程度とした凹凸面に形成されている。

【0028】

凹凸層5は、たとえば、アクリル系UV塗料を、エアスプレー塗装法により、アンダーコート層4上に噴霧することで形成することができる。具体的には、たとえば、粘度30mPa・s(25℃)のアクリル系UV塗料を、噴霧量0.026g/min、エアー圧0.08MPa、ガン距離(被噴射面から噴射ノズルまでの距離)300mmにて基体3に対して噴霧する。そして、アンダーコート層4上に付着したアクリル系UV塗料を700mJの紫外線照射にて硬化させる。これにより、算術平均粗さRaが1μm程度の凹凸面を有する凹凸層5をアンダーコート層4上に積層することができる。なお、塗付された塗料の算術平均粗さRaは、溶剤や顔料等の成分量、硬化時間、アンダーコート層4との濡れ性等により異なる。したがって、試し塗装を行い、塗料が硬化した状態において所定の算術平均粗さRaとなるように、噴霧される塗料の粘度およびスプレーの噴霧量(塗布量)、エアー圧、ガン距離等の設定を行う。UV硬化型塗料としては、たとえば、アクリルオリゴマーとアクリルモノマーの混合物に光重合開始剤を加えたものをベースとするアクリル型の塗料を用いることができる。UV硬化型塗料としては、アクリル系UV塗料の他、不飽和ポリエステル樹脂をスチレンに溶解し、これに光重合開始剤を加えたものをベースとする不飽和ポリエステル系のUV塗料を用いることもできる。

【0029】

凹凸層5を形成する塗料としては、UV硬化型塗料の他、熱硬化型塗料を用いることができる。熱硬化型塗料としては、たとえば、熱硬化型のポリウレタン系塗料やアクリル系塗料等を用いることができる。また、熱硬化型塗料やUV硬化型塗料の他に、ウレタン系塗料やラッカー等の自然乾燥塗料を用いることもできる。

【0030】

アンダーコート層4に塗付された塗料は、硬化が完了するまでの間、時間の経過に従って、凹凸状態が平滑化していく。すなわち、凹凸差が小さくなっていく。したがって、塗料を塗布してから硬化するまでの時間を短くすることにより、凹凸状態を制御し易くなる。かかる点を考慮した場合は、UV塗料は、熱硬化性塗料および自然乾燥塗料に比べて硬化時間を短くすることができる。そのため、凹凸の粗さ(算術平均粗さRa)を制御し易いと言う点で、UV硬化型塗料は、凹凸層5を形成する塗料として好ましいと言える。

【0031】

後述するように、凹凸層5には、蒸着層6が積層される。凹凸層5に蒸着層6が積層される際、凹凸層5から溶媒のガスが発生すると、蒸着層6と凹凸層5との定着力を十分に確保できなくなることがある。かかる点を考慮し、凹凸層5に使用される塗料は、希釈剤(溶媒)の量を少なくすることが好ましい。したがって、上述の本実施の形態のようにアクリル系塗料を使用し粘度を30mPa・s(25℃)とした場合には、噴霧のし易さおよび凹凸形成のために必要な粘度を確保しつつ、蒸着時における希釈剤(溶媒)の発生量を抑えることができる。

【0032】

(蒸着層6について)

以上のように、凹凸層5が形成された着色体1には、真空蒸着処理により、凹凸層5に重ねて蒸着層6が積層される。蒸着層6の材質としては、たとえば、錫が使用される。蒸着層6の材質としては、錫の他に、インジウム、アルミニウム、クロム、銀、ステンレス等を使用することができる。

【0033】

蒸着層6の層厚は、たとえば、数十nm程度であり、凹凸層5の凹凸差に比べて遥かに薄い。したがって、図2に示すように、凹凸層5に積層された蒸着層6の表面6A(凹凸層5と接触する面とは反対側の面)は、凹凸層5の凹凸形状にほぼ沿った凹凸面を呈していると考えられる。そのため、凹凸層5に蒸着層6が積層された着色体1は、しぼ感(微小な凹凸感)のある金属調を呈するものとなる。本実施の形態では、上述のように、算術平均粗さRaが1μmの凹凸面を有する凹凸層5に対して、真空度0.001Pa、常温にて蒸着時間5分とすることで、しぼ感のある金属調を好適に表現することができる。

【0034】

なお、たとえば、凹凸層5にメッキ処理によるメッキ層を積層したり、あるいは金属粉が配合される塗料を塗付した塗料層を積層することで、着色体1を金属調に表現することもできる。しかしながら、メッキ層や塗料層は、真空蒸着処理により形成される蒸着層6のような薄い層厚に形成することが困難である。そのため、凹凸層5にメッキ層や塗料層を積層した場合には、凹凸層5に蒸着層6を積層した場合に比べて、凹凸層5の凹部がメッキ材や塗料で埋められてしまう量が多くなり、メッキ層や塗料層の表面の凹凸の程度が小さくなり易い。そのため、しぼ感の表現が乏しくなり易い。これに対し、真空蒸着処理により形成された蒸着層6の層厚は、凹凸層5の粗さに比べて極めて薄い。このため、凹凸層5に積層された蒸着層6の表面6Aの形状を、凹凸層5にメッキ層や塗料層を積層した場合に比べて、凹凸層5の凹凸形状に近づけることができる。つまり、凹凸層5に真空蒸着処理により金属の層である蒸着層6を積層することで、しぼ感のある金属調の表現を好適に行うことができる。

【0035】

金属層は、真空蒸着処理により形成される蒸着層6の他、スパッタリング法やイオンプレーティング法等のいわゆる物理蒸着法により形成することもできる。また、熱CVD(Chemical Vapor Deposition)やプラズマCVD等のいわゆる化学蒸着法によっても金属層を形成することができる。

【0036】

(保護層7,8について)

上述のようにして蒸着層6が形成された着色体1には、保護層7,8が積層される。保護層7,8は、蒸着層6の色彩が隠蔽されないように透明性のある樹脂塗料が用いられる。また、保護層7は、蒸着層6の腐食を防止すると共に、蒸着層6および保護層8との密着性を確保することができるように、たとえば、アクリル系UV塗料もしくはウレタン系熱硬化型塗料により形成される。保護層7は、たとえば、20μm程度の層厚とされ、たとえば、エアスプレー塗装法により形成される。また、保護層8は、耐候性と耐傷性を有するように、たとえば、アクリル系UV塗料により形成される。保護層8は、たとえば、20μm程度の層厚とされ、たとえば、エアスプレー塗装法により形成される。

【0037】

(アンダーコート層4等の着色)

なお、上述のアンダーコート層4および凹凸層5は無色透明であってもよいが、少なくとも一方の層に着色顔料を配合してもよい。上述したように蒸着層6の層厚は数十nmであるため、基体3側からの光が透過する。そのため、アンダーコート層4および凹凸層5の少なくとも一方の層に着色顔料を配合することで、蒸着層6が積層され着色体1を観察したときに、基体3の地色を隠蔽し易くすることができる他、蒸着層6の色彩と相まって深みのある色調を発生させることも可能となる。着色顔料としては、ハンザエロー、ペリレンレッド、フタロシアニンブルー等の有機着色顔料や、酸化チタン、黄鉛、カーボンブラック等の無機着色顔料を用いることができる。なお、蒸着層6の層厚等を変えることで蒸着層6の光の透過率を変えることができる。蒸着層6の光の透過率を変えることで、着色層2の色調を変化させることができる。また、保護層7と保護層8の少なくとも一方の層に着色顔料を配合してもよい。保護層7あるいは保護層8に着色顔料を配合することで、蒸着層6の色彩と相まって深みのある色調を発生させることも可能となる。なお、保護層7,8については次のように構成してもよい。保護層7の側に着色顔料を配合することで、主に保護層7を、蒸着層6で反射された光の色合いを変えるための層として機能させ、保護層8を、主として保護層としての機能を持たせるようにしてもよい。

【0038】

つまり、上述したように、アンダーコート層4、凹凸層5、保護層7、保護層8の少なくとも1層に着色を施すことで、蒸着層6の金属色の色彩を変化させることができる。これに対し、アンダーコート層4、凹凸層5、保護層7、保護層8を無色透明とした場合には、着色層2は、蒸着層6の金属色のみを有する色調となる。

【0039】

(実施の形態2)

次に図3を参照しながら、本発明の第2の実施の形態に係る着色体11の構成について説明する。図3は、着色体11の着色層12の構成を模式的に示す部分断面図である。なお、図3において、図1および図2に示す着色体1と同様の構成については同一の符号を付し、その説明を省略することとする。

【0040】

着色層12は、基体3側から順に、アンダーコート層4、第2の金属層としての蒸着層13、凹凸層5、蒸着層6、保護層7、保護層8が積層される構成となっている。すなわち、着色層12は、上述の第1の実施の形態に係る着色体1の着色層2におけるアンダーコート層4と凹凸層5との間に第2の金属層である蒸着層13を介在させた構成になっている。

【0041】

凹凸層5を透明とし、凹凸層5の下面(蒸着層6が積層される側と反対側の面)側に蒸着層13を設けることにより、蒸着層6の金属色に蒸着層13の金属色が重ねられることになる。つまり、凹凸層5の下面側に蒸着層13が設けられることにより、蒸着層6によって表現されるしぼ感を損なうことなく、蒸着層6による金属色に蒸着層13による金属色を重ねることができる。そのため、着色体11の外観を、重厚な金属色に表現することができる。

【0042】

金属色を重厚に表現することのみを考えれば、たとえば、凹凸層5に積層される蒸着層6よりも保護層8側にさらに蒸着層を形成する構成も考えられる。しかしながら、かかる構成とした場合には、凹凸層5に積層された蒸着層6により表現されるしぼ感が抑えられることになる。また、蒸着層6の層厚を厚くすることにより金属色を重厚なものとする構成も考えられる。しかしながら、蒸着層6の層厚が厚くなることで凹凸層5の粗さが小さくなり、凹凸層5に積層された蒸着層6により表現されるしぼ感が抑えられることになる。したがって、着色層12は、凹凸層5の下面(蒸着層6が積層される側と反対側の面)に蒸着層13が設けられる構成とされることにより、しぼ感を損なうことなく重厚な金属色を表現することができる。なお、しぼ感が無くなってしまわない程度に、蒸着層6よりも保護層8側にさらに蒸着層を形成したり、あるいは、蒸着層6の層厚を厚くすることは、本発明の要旨を逸脱するものではない。

【0043】

なお、アンダーコート層4と凹凸層5との間に形成される蒸着層は複数としてもよい。この場合には、蒸着層に透明な中間層を積層し、この中間層に蒸着層を積層する。また、アンダーコート層4と凹凸層5との間に形成される金属層については、真空蒸着処理等の蒸着処理により形成する他、メッキ処理や金属粉が配合される塗料を塗付することにより形成してもよい。

【0044】

(実施の形態の主な効果)

上述のように本実施の形態に係る着色体1は、基体3側から順に、凹凸層5、第1の金属層としての蒸着層6を有している。

【0045】

このように凹凸層5に蒸着層6を積層することで、蒸着層6の表面6Aを凹凸面に形成することができる。蒸着層6の表面6A(凹凸層5と接触する面とは反対側の面)が凹凸面に形成されることで、しぼ感(微小な凹凸感)のある金属調を着色体1に持たせることができる。

【0046】

なお、上述の実施の形態においては、塗料をアンダーコート層4に対して塗料を噴霧することで凹凸層5の形成を行っているが、凹凸層5は次のようにしても形成することができる。つまり、たとえば、アンダーコート層4に凹凸層5形成用の層を積層し、この層に対して、ブラスト処理を行ったり、エッチング処理を行うことで、凹凸層5を形成してもよい。また、アンダーコート層4に対して直接、ブラスト処理あるいはエッチング処理を行い、アンダーコート層4の表面を凹凸層5として形成してもよい。しかしながら、ブラスト処理による場合は、被処理面が曲面である場合には、均一な研削状態を得ることが難しい。また、エッチング処理による場合は、大がかりな設備を要し、工数も増えるという問題がある。これに対し、上述の実施の形態で説明したように、塗料を噴霧することで凹凸層5を形成する場合には、被処理面が曲面であっても均一な塗装面を形成し易く、また、大がかりな設備を要することなく、ブラスト処理やエッチング処理に比べて、容易に凹凸層5を形成することができる。また、アンダーコート層4を形成することなく、基体3に対して直接塗料を噴霧し凹凸層5を形成してもよい。

【0047】

なお、保護層は、保護層7と保護層8の2層とする他、着色体1の使用環境や光沢の程度等を考量し、1層のみとしたり、あるいは3層以上の構成としてもよい。保護層を設けない構成としてもよい。

【0048】

また、着色体1の第1の金属層は、蒸着処理により形成された蒸着層となっている。

【0049】

このように第1の金属層を蒸着層6とすることで、金属層を薄く形成することができる。これにより、蒸着層6の表面6Aの凹凸形状を、凹凸層5の凹凸形状に近づけることができ、しぼ感を好適に表現することができる。

【0050】

また、着色体1においては、凹凸層5の算術平均粗さRaを1μm程度としている。凹凸層5の算術平均粗さRaを1μm程度とすることで、凹凸層5に蒸着層6を積層したときに、金属面の微小な凹凸感であるしぼ感を好適に表現することができる。なお、金属を削り出したときのような微小な凹凸感として観察されるしぼ感は、算術平均粗さRaを、0.5μm≦Ra≦15μmとすることで表現される。好ましくは、凹凸層5の算術平均粗さRaを、1μm≦Ra≦10μmとすることで見た目において好適なしぼ感のある金属調を表現することができる。

【0051】

また、着色体11においては、アンダーコート層4と凹凸層5との間に第2の金属層としての蒸着層13が形成されている。

【0052】

このように着色体11を構成した場合には、蒸着層6の下側(基体3側)にさらに蒸着層13が形成されるため、しぼ感を損なうことなく着色体11の金属色を重厚な色調にすることができる。アンダーコート層4と凹凸層5との間に形成される第2の金属層は複数の層としてもよい。また、アンダーコート層4と凹凸層5との間に形成される金属層については、真空蒸着処理等の蒸着処理により形成する他、メッキ処理や金属粉が配合される塗料を塗付することにより形成してもよい。第2の金属層を、静電スプレー塗装法、スプレー塗装法あるいは浸漬塗装法等による塗装処理により形成する場合には、蒸着処理により形成する場合に比べて、少ない工数で第2の金属層を形成することができる。

【0053】

上述のように本実施の形態に係る着色体1は、基体3側から順に、下地層としてのアンダーコート層4、凹凸層5、金属層としての蒸着層6、保護層7,8を形成して製造することとする。

【0054】

このように着色体1を製造することで、しぼ感(微小な凹凸感)のある金属調を有する着色体1を製造することができる。

【0055】

また、着色体1における凹凸層5は、粘度30mPa・s(25℃)のアクリル系UV塗料を、噴霧量0.026g/min、エアー圧0.08kg/cm2、ガン距離300mmにてアンダーコート層4に噴霧して形成した層である。

【0056】

このように凹凸層5を形成することで、凹凸層5の算術平均粗さRaを1μm程度とすることができ、蒸着層6が積層されたときに、しぼ感が好適に表現されるものとなる。なお、粘度20〜30mPa・s(25℃)の塗料を、噴霧量0.01〜0.06g/m2にて噴霧方式により噴霧ノズル先端から塗装面までの距離を0.15〜0.5mとして塗付して凹凸層5を形成することで、算術平均粗さRaが0.5μm≦Ra≦15μmの凹凸層5を形成することができる。

【符号の説明】

【0057】

1 … 着色体

3 … 基体

4 … アンダーコート層(下地層)

5 … 凹凸層

6 … 蒸着層(第1の金属層)

7 … 保護層

8 … 保護層

11 … 着色体

13 … 蒸着層(第2の金属層)

【特許請求の範囲】

【請求項1】

基体側から順に、凹凸層、第1の金属層を有することを特徴とする着色体。

【請求項2】

請求項1に記載の着色体において、

前記1の金属層は蒸着処理により形成された蒸着層であることを特徴とする着色体。

【請求項3】

請求項1または2に記載の着色体において、

前記凹凸層は、算術平均粗さをRaとしたとき、

0.5μm≦Ra≦15μm

であることを特徴とする着色体。

【請求項4】

請求項1から3のいずれか1に記載の着色体において、

前記基体と前記凹凸層との間に第2の金属層を有することを特徴とする着色体。

【請求項5】

基体側から順に、凹凸層、金属層を形成することを特徴とする着色体の製造方法。

【請求項6】

請求項5に記載の着色体の製造方法において、

前記凹凸層は、粘度20〜30mPa・s(25℃)の塗料を噴霧量0.01〜0.06g/m2にて噴霧方式により噴霧ノズル先端から塗装面までの距離を0,15〜0,5mとして塗付されることにより形成されることを特徴とする着色体の製造方法。

【請求項1】

基体側から順に、凹凸層、第1の金属層を有することを特徴とする着色体。

【請求項2】

請求項1に記載の着色体において、

前記1の金属層は蒸着処理により形成された蒸着層であることを特徴とする着色体。

【請求項3】

請求項1または2に記載の着色体において、

前記凹凸層は、算術平均粗さをRaとしたとき、

0.5μm≦Ra≦15μm

であることを特徴とする着色体。

【請求項4】

請求項1から3のいずれか1に記載の着色体において、

前記基体と前記凹凸層との間に第2の金属層を有することを特徴とする着色体。

【請求項5】

基体側から順に、凹凸層、金属層を形成することを特徴とする着色体の製造方法。

【請求項6】

請求項5に記載の着色体の製造方法において、

前記凹凸層は、粘度20〜30mPa・s(25℃)の塗料を噴霧量0.01〜0.06g/m2にて噴霧方式により噴霧ノズル先端から塗装面までの距離を0,15〜0,5mとして塗付されることにより形成されることを特徴とする着色体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−161825(P2011−161825A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−28087(P2010−28087)

【出願日】平成22年2月10日(2010.2.10)

【出願人】(503222673)ダイナテック株式会社 (2)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月10日(2010.2.10)

【出願人】(503222673)ダイナテック株式会社 (2)

【Fターム(参考)】

[ Back to top ]