着色木材の製造方法

【課題】木材の乾燥割れを低減でき、かつ、適正な含水状態に調整可能な着色木材の製造方法を提供する。

【解決手段】下記の工程を順次経て着色した木材を製造することを特徴とする着色木材の製造方法。

工程A:木材を収納した密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により前記木材を着色する工程、

工程B:前記密閉空間の雰囲気圧力を降圧する工程、

工程C:前記工程Aの高圧水蒸気処理により上昇した前記木材の温度が室温に降温する前に前記密閉空間に水を導入し、大気圧雰囲気下で前記木材を水没させる工程、

工程D:前記密閉空間の水を排水して前記密閉空間の雰囲気圧力を大気圧よりも低い圧力に減圧する工程。

【解決手段】下記の工程を順次経て着色した木材を製造することを特徴とする着色木材の製造方法。

工程A:木材を収納した密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により前記木材を着色する工程、

工程B:前記密閉空間の雰囲気圧力を降圧する工程、

工程C:前記工程Aの高圧水蒸気処理により上昇した前記木材の温度が室温に降温する前に前記密閉空間に水を導入し、大気圧雰囲気下で前記木材を水没させる工程、

工程D:前記密閉空間の水を排水して前記密閉空間の雰囲気圧力を大気圧よりも低い圧力に減圧する工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着色木材の製造方法に関する。

【背景技術】

【0002】

従来、特許文献1で提案されているように、高温高圧の水蒸気雰囲気内で木材を熱処理して着色する方法が知られているが、その熱処理の最終段階において高圧状態から大気圧に降圧する際に木材の表面が過度に乾燥して乾燥割れが生じるという問題があった。そこで、本出願人は、高温高圧の水蒸気雰囲気内で木材を着色した後、高温高圧状態のまま着色木材を水没させてから降圧する方法を提案している(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−155909号公報

【特許文献2】特開2010−6045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献2の方法によれば、降圧前に着色木材を水没させているので、降圧する際の木材表面の乾燥が抑制され、着色木材の乾燥割れが低減する。また、着色木材の水没により着色木材が迅速に冷却されるため処理の時間短縮が図れるという効果も有する。しかしながら、その後の検討により、保水性の高い種類の木材に対して本方法を適用した場合には乾燥割れを低減することができるものの、その保水性の高さ故に木材の含水率が高くなり、次工程の機械加工において含水率高に起因する問題が見出された。具体的には、処理済み木材の集成接着が十分でなかったり、スライス加工時に単板が付着したりクラックによる割れが単板に生じたりするなどの問題が指摘される。

【0005】

本発明は、以上のとおりの事情に鑑みてなされたものであり、木材の乾燥割れを低減でき、かつ、適正な含水状態に調整可能な着色木材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の着色木材の製造方法は、下記の工程を順次経て着色した木材を製造することを特徴とする。

工程A:木材が収納された密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により木材を着色する工程、

工程B:密閉空間の雰囲気圧力を降圧する工程、

工程C:工程Aの高圧水蒸気処理によって上昇した木材の温度が室温になる前に密閉空間に水を導入し、大気圧雰囲気下で木材を水没させる工程、

工程D:密閉空間の水を排水し、密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧する工程。

この着色木材の製造方法においては、工程Bは、前記密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧することが好ましい。

また、工程Cとその後の工程Dとを一サイクルとして複数サイクル繰り返すことことが好ましい。

【発明の効果】

【0007】

本発明によれば、着色木材の乾燥割れを低減でき、かつ、着色木材を適正な含水状態に調整できる。

【図面の簡単な説明】

【0008】

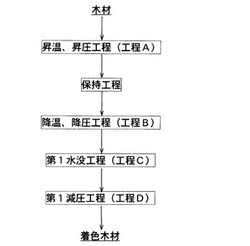

【図1】本発明の着色木材の製造方法の一実施形態を工程順に示したフローチャートである。

【図2】木材の処理装置の一例を示した概略構成図である。

【図3】図1のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。

【図4】木材の処理装置の圧力容器に収納される木材の積載状態の一例を示した模式図である。

【図5】本発明の着色木材の製造方法の別の一実施形態を工程順に示したフローチャートである。

【図6】図5のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。

【発明を実施するための形態】

【0009】

本発明の着色木材の製造方法は、上記のとおり、工程Aから工程Dを順次経て着色した木材を製造する。以下、本発明の着色木材の製造方法を図面に沿って説明する。図1は、本発明の着色木材の製造方法の一実施形態を工程順に示したフローチャートであり、図2は、木材の処理装置の一例を示した概略構成図である。図3は、図1のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。図中、破線が圧力容器内の雰囲気圧力であり、実線が木材の温度である。

【0010】

図2の木材の処理装置1は、密閉空間を形成する圧力容器2を備え、その内部には木材20が結束固定された台車3が配置される。圧力容器2は、高温高圧の状態に耐えられるように例えばステンレスなどで作製された筒体であり、台車3を出し入れするための開閉自在な蓋が取り付けられている。この圧力容器2は、水蒸気発生源4に連絡する水蒸気供給弁5、真空ポンプ6に連絡する減圧弁7、水タンク8に連絡する給水弁9、大気圧雰囲気に連絡する水蒸気排気弁10、水を排水する排水弁11などを有する。また、圧力容器2にはヒータなどの熱源が組み込まれており、圧力容器2の密閉空間の雰囲気温度が昇温可能とされている。

<木材>

【0011】

本発明の着色木材の製造方法が適用される木材としては、床、壁、天井などの建材、造作部材、家具、工芸品などに使用される各種の樹種からなる木材が対象となる。木材の形態としては板状に加工されたものを例示することができ、例えばフリッチを挙げることができる。

【0012】

木材は、図2に示すように台車3に複数段積み重ねられ、また結束固定されて圧力容器2内に収納される。このとき、処理効率を高めるために、隣接する木材20同士が接触しないように上下左右に所定の間隔をあけて木材20が配置される。例えば図4に示すように、各段に載置される木材20同士が接触しないように間隔をあけて並べ、また上段と下段の木材20同士が接触しないようにスペーサー21を介在させて段積みするなどして木材20を桟組み積載することもできる。

<昇温、昇圧工程(工程A)>

【0013】

この工程では、木材が収納された密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により木材を着色する。密閉空間に収納された木材が高温高圧の水蒸気と接触すると、木材の組成成分であるセルロース、ヘミセルロース、リグニンが変質して木材が茶褐色に着色する。

【0014】

具体的には、圧力容器2内の密閉空間を熱源で昇温する。また、減圧弁7、給水弁9、水蒸気排気弁10、排水弁11を閉じ、水蒸気供給弁5を開いて水蒸気発生源4から圧力容器2に飽和水蒸気などの水蒸気を導入する。減圧弁7を開き、真空引きを行って水蒸気を導入することもできる。水蒸気が導入された圧力容器2内の雰囲気温度は、木材20が着色可能に、例えば120℃以上に調整される。着色ばらつき及び木材20の劣化を抑える観点から、好ましくは120℃〜230℃、より好ましくは130℃〜200℃、特に140℃〜160℃であることが望ましい。圧力容器2内の雰囲気圧力は大気圧よりも高い圧力であり、上限は処理すべき木材20の種類によって異なるが、例えば大気圧基準で3MPaと設定することができる。水蒸気導入後は水蒸気供給弁5を閉じる。

圧力容器2内の木材20の温度は、図3に示すように雰囲気温度の上昇とともに上昇する。

<保持工程>

【0015】

本実施形態では、密閉空間を昇温、昇圧した後、その高温高圧状態を一定時間保持する。保持時間は、処理すべき木材の量、大きさ、樹種などによって異なるが、例えば30分以上とすることができる。処理効率、木材の劣化などを考慮すると5時間以下とすることができる。好ましくは1時間以上4時間以下であり、特に2時間以上3時間以下であることが望ましい。かかる範囲で高温高圧状態を保持することにより、木材の着色が良好となり、また着色木材の寸法安定性が向上する。

<降温、降圧工程(工程B)>

【0016】

この工程では、密閉空間の雰囲気圧力を高圧状態から大気圧まで降圧する。

具体的には、水蒸気排気弁10を開放して雰囲気圧力を降圧する。水蒸気排気弁10の開放により雰囲気温度も低下し木材20の温度は木材20の自然放冷により低下する。

【0017】

なお図示しないが、密閉空間の雰囲気圧力を大気圧まで降圧した後、さらに大気圧よりも低い圧力まで減圧することもできる。このような減圧処理により、木材の内部を効果的に冷却することができる。また、後段の第1水没工程において木材組織への水の含浸が効果的なものとなる。その結果、木材の表面割れ低減に有効になるほか、木材をより迅速に冷却できるという効果も有する。減圧処理は、具体的には、圧力容器2の水蒸気排気弁10を閉じ、減圧弁7を開放して真空ポンプ6を駆動させて大気圧基準で例えば−1MPa〜−0.3MPa程度まで減圧するなど圧力容器2内の密閉空間を真空引きし、その状態を1分〜10分程度保持する。

<第1水没工程(工程C)>

【0018】

この工程では、昇温、昇圧工程において上昇した木材の温度が室温になる前に密閉空間に水を導入し、大気圧雰囲気下で木材を水没させる。木材の温度が室温になる前に木材を水没させることにより、図3に示すように、木材を短時間で冷却できる。また木材組織に水を含浸させるため、木材の乾燥割れを低減できる。ここで室温とは、一般的には15℃〜25℃である。

【0019】

木材の水没は、具体的には、給水弁9を開放して水タンク8から圧力容器2内に水を導入することによって行われる。その際、降温、降圧工程において雰囲気圧力を大気圧未満に減圧した場合にはその減圧状態のまま減圧弁7を閉じ給水弁9を開いて圧力容器2内に水を導入することができる。水の導入により徐々に減圧度合いが低下して最終的には圧力容器2内の雰囲気圧力は大気圧となる。減圧状態から水蒸気排気弁10などを開放して圧力容器2内の雰囲気圧力を大気圧とした後、給水弁9を開いて圧力容器2内に水を導入することもできる。

【0020】

降温、降圧工程において雰囲気圧力を大気圧未満に減圧しない場合、雰囲気圧力を大気圧まで降圧する途中に給水弁9を開いて水を導入してもよいし、大気圧まで降圧した後に給水弁9を開いて水を導入してもよい。降圧途中に水を導入する場合には、雰囲気圧力が大気圧基準で例えば0.05MPa以下になった後に行うことができる。

【0021】

圧力容器2内に導入する水量は、木材20が完全に浸水する量である。木材20の水没時間は特に制限はなく、木材20を水没させた後、直ちに給水弁9を閉じ排水弁11を開けて排水してもよいし、給水弁9を閉じて1分〜10分程度水没させることもできる。また、圧力容器2に水を導入しつつその導入水を圧力容器2からオーバーフローさせて排水するなどして圧力容器2内に水を循環させることもできる。この場合、新鮮な水が常に木材20に供給されるため木材20の冷却効果が向上する。

<第1減圧工程(工程D)>

【0022】

第1水没工程を経た木材は、木材の水没にともなう木材組織への水の含浸により含水率が高くなっている。そこでこの第1減圧工程では、密閉空間の水を排水して第1水没工程で水没させた木材を非水没状態とし、密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧する。この減圧により、木材の内部を効果的に冷却することができる。また、木材組織に含浸した水が蒸発するため、第1減圧工程を経た木材は、第1水没工程を経た直後の木材と比べて含水率が低くなる。このため保水性の高い木材を被処理木材として用いた場合、第1水没工程を経た段階においては木材の含水率が高くなっているが、第1減圧工程を経由することにより木材の含水率をより低く調整するなど適正な含水状態に調整することができる。したがって、この方法によって製造された木材を用いて集成接着する場合には含水率高による接着不良を低減することができる。またスライス加工時に単板同士が付着したりクラックによる割れが単板に生じたりするなどの不具合の発生を抑えることもできる。

【0023】

この第1減圧工程は、具体的には、排水弁11を開放し圧力容器2内の水を排水して木材20を非水没状態とする。次いで、排水弁11を閉じ減圧弁7を開放して真空ポンプ6を駆動させて真空引きする。負圧度及び減圧時間は、目的の含水率に応じてそれぞれ−1MPa〜−0.3MPa程度、1分〜10分程度の範囲で適宜設定される。目的の含水率は、木材20に乾燥割れが生じない程度に設定される。

<着色木材>

【0024】

減圧終了後は水蒸気排気弁10を開けるなどして圧力容器2内を大気圧雰囲気とし、蓋を開放して台車3を搬出し、目的の木材20を得る。得られた木材20は着色木材であり、適正な含水状態に調整されている。しかも、乾燥割れを起因とする不良率も低く抑えられている。

【0025】

図5は、本発明の着色木材の製造方法の別の一実施形態を工程順に示したフローチャートである。図6は、図5のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。図中、破線が圧力容器内の雰囲気圧力であり、実線が木材の温度である。

【0026】

この図5のフローチャートにおいて、昇温、昇圧工程から第1減圧工程までは図1と同じであり、さらに第2水没工程及び第2減圧工程が追加されている。第2水没工程及び第2減圧工程はそれぞれ実質的に第1水没工程及び第1減圧工程と同じであり、木材の水没とその後の木材の非水没状態での減圧を一サイクルとしてこのサイクルを繰り返している。

【0027】

この実施形態では、木材の水没とその後の木材の非水没状態での減圧を繰り返すことにより、図6に示すように、第2減圧工程終了時における木材の温度が第1減圧工程終了時に比べてさらに低くなる。第2減圧工程終了時における木材の温度がより室温に近づくので、圧力容器から搬出した木材に生じる乾燥割れがより一層低減される。本実施形態ではこのサイクルを2回繰り返しているが、3回以上繰り返して木材を冷却することもできる。

【0028】

以上、実施形態に基づき本発明を説明したが、本発明は上記の実施形態に何ら限定されるものではなく、その要旨を逸脱しない範囲内において各種の変更が可能である。例えば、工程Bの雰囲気圧力を大気圧まで降圧する段階において圧力容器に水蒸気を意図的に導入して木材の表面温度を上げることにより木材の水分調整効果を高めることができる。この水蒸気の導入を間欠的に行うことでその効果をさらに高めることができる。

以下に本発明の実施例を示すが、本発明はこれらに制限されるものではない。

【実施例】

【0029】

<実施例1>

下記の木材を被処理木材として250本準備し、隣接する木材同士が接触しないようにパレット上に桟組み積載して台車に結束固定し、図2の木材の処理装置の圧力容器に搬入して、下記処理条件で着色木材を製造した。深さ1mm以上の割れが発生した着色木材を不良品と判定し、被処理木材250本中に発生した不良品数から乾燥割れ不良率を求め、その結果を表1に示した。また製造した着色木材の含水率の測定結果も表1に示した。なお、含水率は木材の試験方法(JIS Z 2101)により次式にしたがって求めた。

含水率[%]=(乾燥前の木材の質量[g]−全乾質量[g])/全乾質量[g]×100

ここで全乾質量とは、乾燥前の木材を換気が良好な乾燥器の中で温度100℃〜105℃で乾燥し、恒量に達したときの質量である。

また、製造した着色木材を用いて、下記のとおり集成適性とスライス加工適性を評価した。その結果も表1に示した。

【0030】

木材

樹種:カバ製材フリッチ

含水率:62〜74%

サイズ:厚み40mm×巾110mm×長さ650mm

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放しながら自然放冷により木材を冷却した。

・第1水没工程、第1減圧工程

圧力容器の雰囲気圧力が0.05MPa以下に下がったら注水を開始し、水を循環させながら木材を1分間水没冷却した。その後排水し、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

<集成適性の評価>

【0031】

製造した着色木材をモルダーにて精寸仕上げし、長手はのこでカットし、切断面に湿気硬化型ウレタン接着剤を塗布したものを複数組み合わせ集成接着し、集成材を得た。集成されたフリッチをスライサーにて0.25mm厚薄単板に加工し、得られた単板がバラケなければ「○」とし、わずかにバラケが生じたものは「△」とし、バラケが多く生じたものは「×」とした。

<スライス加工適性の評価>

製造した着色木材をスライサーにて0.25mm厚薄単板に加工した。得られた単板にクラックによる割れがなければ「○」とし、わずかに割れが生じたものは「△」とし、割れが多く生じたものは「×」とした。

<実施例2>

【0032】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放して自然放冷により木材を冷却した。その後、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

・第1水没工程、第1減圧工程

圧力容器に注水して木材を水没冷却した。冠水後排水し、圧力容器内の雰囲気圧力を−0.80MPa保持して3分後に大気開放した。

<実施例3>

【0033】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

【0034】

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放して自然放冷により木材を冷却した。その後、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

・第1水没工程、第1減圧工程

圧力容器の雰囲気圧力が0.05MPa以下に下がったら注水を開始し、水を循環させながら木材を1分間水没冷却した。その後排水し、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

・第2水没工程、第2減圧工程

圧力容器に注水して木材を水没冷却した。冠水後排水し、圧力容器内の雰囲気圧力を−0.80MPa保持して3分後に大気開放した。

<比較例1>

【0035】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

【0036】

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・水没工程、減圧工程

圧力容器の雰囲気圧力を高圧に維持したまま注水を開始し、水を循環させながら木材を高圧状態で1分間水没冷却した。その後排水し、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

<比較例2>

【0037】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放して自然放冷により木材を冷却した。その後、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

【0038】

【表1】

【0039】

表1の結果より、実施例1−3で製造した着色木材は、乾燥割れ不良率が低くなることが確認できた。また、着色木材の集成適性やスライス加工適性も良好であることが確認できた。

【0040】

実施例2で製造した着色木材はその製造過程において木材の水没前に減圧処理が施されているので含水率が比較的低めになっており、実施例1で製造した着色木材を用いた場合と比較して集成適性やスライス加工適性が良好である。

【0041】

実施例3で製造した着色木材はその製造過程において木材の水没冷却とその後の減圧が複数回繰り返されているので木材が効果的に冷却され、実施例1−2で製造した木材と比較して乾燥割れ不良率が低減している。

【0042】

一方、比較例1で製造した着色木材はその製造過程において高圧状態のまま水没冷却しているので含水率が高くなっており、この着色木材を用いた集成適性やスライス加工適性は実施例1−3と比べて劣っている。

また、比較例2で製造した着色木材はその製造過程において水没冷却を行っていないので実施例1−3と比べて乾燥割れ不良率が高くなっている。

【符号の説明】

【0043】

20 木材

【技術分野】

【0001】

本発明は、着色木材の製造方法に関する。

【背景技術】

【0002】

従来、特許文献1で提案されているように、高温高圧の水蒸気雰囲気内で木材を熱処理して着色する方法が知られているが、その熱処理の最終段階において高圧状態から大気圧に降圧する際に木材の表面が過度に乾燥して乾燥割れが生じるという問題があった。そこで、本出願人は、高温高圧の水蒸気雰囲気内で木材を着色した後、高温高圧状態のまま着色木材を水没させてから降圧する方法を提案している(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−155909号公報

【特許文献2】特開2010−6045号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献2の方法によれば、降圧前に着色木材を水没させているので、降圧する際の木材表面の乾燥が抑制され、着色木材の乾燥割れが低減する。また、着色木材の水没により着色木材が迅速に冷却されるため処理の時間短縮が図れるという効果も有する。しかしながら、その後の検討により、保水性の高い種類の木材に対して本方法を適用した場合には乾燥割れを低減することができるものの、その保水性の高さ故に木材の含水率が高くなり、次工程の機械加工において含水率高に起因する問題が見出された。具体的には、処理済み木材の集成接着が十分でなかったり、スライス加工時に単板が付着したりクラックによる割れが単板に生じたりするなどの問題が指摘される。

【0005】

本発明は、以上のとおりの事情に鑑みてなされたものであり、木材の乾燥割れを低減でき、かつ、適正な含水状態に調整可能な着色木材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の着色木材の製造方法は、下記の工程を順次経て着色した木材を製造することを特徴とする。

工程A:木材が収納された密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により木材を着色する工程、

工程B:密閉空間の雰囲気圧力を降圧する工程、

工程C:工程Aの高圧水蒸気処理によって上昇した木材の温度が室温になる前に密閉空間に水を導入し、大気圧雰囲気下で木材を水没させる工程、

工程D:密閉空間の水を排水し、密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧する工程。

この着色木材の製造方法においては、工程Bは、前記密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧することが好ましい。

また、工程Cとその後の工程Dとを一サイクルとして複数サイクル繰り返すことことが好ましい。

【発明の効果】

【0007】

本発明によれば、着色木材の乾燥割れを低減でき、かつ、着色木材を適正な含水状態に調整できる。

【図面の簡単な説明】

【0008】

【図1】本発明の着色木材の製造方法の一実施形態を工程順に示したフローチャートである。

【図2】木材の処理装置の一例を示した概略構成図である。

【図3】図1のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。

【図4】木材の処理装置の圧力容器に収納される木材の積載状態の一例を示した模式図である。

【図5】本発明の着色木材の製造方法の別の一実施形態を工程順に示したフローチャートである。

【図6】図5のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。

【発明を実施するための形態】

【0009】

本発明の着色木材の製造方法は、上記のとおり、工程Aから工程Dを順次経て着色した木材を製造する。以下、本発明の着色木材の製造方法を図面に沿って説明する。図1は、本発明の着色木材の製造方法の一実施形態を工程順に示したフローチャートであり、図2は、木材の処理装置の一例を示した概略構成図である。図3は、図1のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。図中、破線が圧力容器内の雰囲気圧力であり、実線が木材の温度である。

【0010】

図2の木材の処理装置1は、密閉空間を形成する圧力容器2を備え、その内部には木材20が結束固定された台車3が配置される。圧力容器2は、高温高圧の状態に耐えられるように例えばステンレスなどで作製された筒体であり、台車3を出し入れするための開閉自在な蓋が取り付けられている。この圧力容器2は、水蒸気発生源4に連絡する水蒸気供給弁5、真空ポンプ6に連絡する減圧弁7、水タンク8に連絡する給水弁9、大気圧雰囲気に連絡する水蒸気排気弁10、水を排水する排水弁11などを有する。また、圧力容器2にはヒータなどの熱源が組み込まれており、圧力容器2の密閉空間の雰囲気温度が昇温可能とされている。

<木材>

【0011】

本発明の着色木材の製造方法が適用される木材としては、床、壁、天井などの建材、造作部材、家具、工芸品などに使用される各種の樹種からなる木材が対象となる。木材の形態としては板状に加工されたものを例示することができ、例えばフリッチを挙げることができる。

【0012】

木材は、図2に示すように台車3に複数段積み重ねられ、また結束固定されて圧力容器2内に収納される。このとき、処理効率を高めるために、隣接する木材20同士が接触しないように上下左右に所定の間隔をあけて木材20が配置される。例えば図4に示すように、各段に載置される木材20同士が接触しないように間隔をあけて並べ、また上段と下段の木材20同士が接触しないようにスペーサー21を介在させて段積みするなどして木材20を桟組み積載することもできる。

<昇温、昇圧工程(工程A)>

【0013】

この工程では、木材が収納された密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により木材を着色する。密閉空間に収納された木材が高温高圧の水蒸気と接触すると、木材の組成成分であるセルロース、ヘミセルロース、リグニンが変質して木材が茶褐色に着色する。

【0014】

具体的には、圧力容器2内の密閉空間を熱源で昇温する。また、減圧弁7、給水弁9、水蒸気排気弁10、排水弁11を閉じ、水蒸気供給弁5を開いて水蒸気発生源4から圧力容器2に飽和水蒸気などの水蒸気を導入する。減圧弁7を開き、真空引きを行って水蒸気を導入することもできる。水蒸気が導入された圧力容器2内の雰囲気温度は、木材20が着色可能に、例えば120℃以上に調整される。着色ばらつき及び木材20の劣化を抑える観点から、好ましくは120℃〜230℃、より好ましくは130℃〜200℃、特に140℃〜160℃であることが望ましい。圧力容器2内の雰囲気圧力は大気圧よりも高い圧力であり、上限は処理すべき木材20の種類によって異なるが、例えば大気圧基準で3MPaと設定することができる。水蒸気導入後は水蒸気供給弁5を閉じる。

圧力容器2内の木材20の温度は、図3に示すように雰囲気温度の上昇とともに上昇する。

<保持工程>

【0015】

本実施形態では、密閉空間を昇温、昇圧した後、その高温高圧状態を一定時間保持する。保持時間は、処理すべき木材の量、大きさ、樹種などによって異なるが、例えば30分以上とすることができる。処理効率、木材の劣化などを考慮すると5時間以下とすることができる。好ましくは1時間以上4時間以下であり、特に2時間以上3時間以下であることが望ましい。かかる範囲で高温高圧状態を保持することにより、木材の着色が良好となり、また着色木材の寸法安定性が向上する。

<降温、降圧工程(工程B)>

【0016】

この工程では、密閉空間の雰囲気圧力を高圧状態から大気圧まで降圧する。

具体的には、水蒸気排気弁10を開放して雰囲気圧力を降圧する。水蒸気排気弁10の開放により雰囲気温度も低下し木材20の温度は木材20の自然放冷により低下する。

【0017】

なお図示しないが、密閉空間の雰囲気圧力を大気圧まで降圧した後、さらに大気圧よりも低い圧力まで減圧することもできる。このような減圧処理により、木材の内部を効果的に冷却することができる。また、後段の第1水没工程において木材組織への水の含浸が効果的なものとなる。その結果、木材の表面割れ低減に有効になるほか、木材をより迅速に冷却できるという効果も有する。減圧処理は、具体的には、圧力容器2の水蒸気排気弁10を閉じ、減圧弁7を開放して真空ポンプ6を駆動させて大気圧基準で例えば−1MPa〜−0.3MPa程度まで減圧するなど圧力容器2内の密閉空間を真空引きし、その状態を1分〜10分程度保持する。

<第1水没工程(工程C)>

【0018】

この工程では、昇温、昇圧工程において上昇した木材の温度が室温になる前に密閉空間に水を導入し、大気圧雰囲気下で木材を水没させる。木材の温度が室温になる前に木材を水没させることにより、図3に示すように、木材を短時間で冷却できる。また木材組織に水を含浸させるため、木材の乾燥割れを低減できる。ここで室温とは、一般的には15℃〜25℃である。

【0019】

木材の水没は、具体的には、給水弁9を開放して水タンク8から圧力容器2内に水を導入することによって行われる。その際、降温、降圧工程において雰囲気圧力を大気圧未満に減圧した場合にはその減圧状態のまま減圧弁7を閉じ給水弁9を開いて圧力容器2内に水を導入することができる。水の導入により徐々に減圧度合いが低下して最終的には圧力容器2内の雰囲気圧力は大気圧となる。減圧状態から水蒸気排気弁10などを開放して圧力容器2内の雰囲気圧力を大気圧とした後、給水弁9を開いて圧力容器2内に水を導入することもできる。

【0020】

降温、降圧工程において雰囲気圧力を大気圧未満に減圧しない場合、雰囲気圧力を大気圧まで降圧する途中に給水弁9を開いて水を導入してもよいし、大気圧まで降圧した後に給水弁9を開いて水を導入してもよい。降圧途中に水を導入する場合には、雰囲気圧力が大気圧基準で例えば0.05MPa以下になった後に行うことができる。

【0021】

圧力容器2内に導入する水量は、木材20が完全に浸水する量である。木材20の水没時間は特に制限はなく、木材20を水没させた後、直ちに給水弁9を閉じ排水弁11を開けて排水してもよいし、給水弁9を閉じて1分〜10分程度水没させることもできる。また、圧力容器2に水を導入しつつその導入水を圧力容器2からオーバーフローさせて排水するなどして圧力容器2内に水を循環させることもできる。この場合、新鮮な水が常に木材20に供給されるため木材20の冷却効果が向上する。

<第1減圧工程(工程D)>

【0022】

第1水没工程を経た木材は、木材の水没にともなう木材組織への水の含浸により含水率が高くなっている。そこでこの第1減圧工程では、密閉空間の水を排水して第1水没工程で水没させた木材を非水没状態とし、密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧する。この減圧により、木材の内部を効果的に冷却することができる。また、木材組織に含浸した水が蒸発するため、第1減圧工程を経た木材は、第1水没工程を経た直後の木材と比べて含水率が低くなる。このため保水性の高い木材を被処理木材として用いた場合、第1水没工程を経た段階においては木材の含水率が高くなっているが、第1減圧工程を経由することにより木材の含水率をより低く調整するなど適正な含水状態に調整することができる。したがって、この方法によって製造された木材を用いて集成接着する場合には含水率高による接着不良を低減することができる。またスライス加工時に単板同士が付着したりクラックによる割れが単板に生じたりするなどの不具合の発生を抑えることもできる。

【0023】

この第1減圧工程は、具体的には、排水弁11を開放し圧力容器2内の水を排水して木材20を非水没状態とする。次いで、排水弁11を閉じ減圧弁7を開放して真空ポンプ6を駆動させて真空引きする。負圧度及び減圧時間は、目的の含水率に応じてそれぞれ−1MPa〜−0.3MPa程度、1分〜10分程度の範囲で適宜設定される。目的の含水率は、木材20に乾燥割れが生じない程度に設定される。

<着色木材>

【0024】

減圧終了後は水蒸気排気弁10を開けるなどして圧力容器2内を大気圧雰囲気とし、蓋を開放して台車3を搬出し、目的の木材20を得る。得られた木材20は着色木材であり、適正な含水状態に調整されている。しかも、乾燥割れを起因とする不良率も低く抑えられている。

【0025】

図5は、本発明の着色木材の製造方法の別の一実施形態を工程順に示したフローチャートである。図6は、図5のフローチャートにしたがって着色木材を製造した際の圧力容器内の雰囲気圧力と木材の温度の経時変化を示した図である。図中、破線が圧力容器内の雰囲気圧力であり、実線が木材の温度である。

【0026】

この図5のフローチャートにおいて、昇温、昇圧工程から第1減圧工程までは図1と同じであり、さらに第2水没工程及び第2減圧工程が追加されている。第2水没工程及び第2減圧工程はそれぞれ実質的に第1水没工程及び第1減圧工程と同じであり、木材の水没とその後の木材の非水没状態での減圧を一サイクルとしてこのサイクルを繰り返している。

【0027】

この実施形態では、木材の水没とその後の木材の非水没状態での減圧を繰り返すことにより、図6に示すように、第2減圧工程終了時における木材の温度が第1減圧工程終了時に比べてさらに低くなる。第2減圧工程終了時における木材の温度がより室温に近づくので、圧力容器から搬出した木材に生じる乾燥割れがより一層低減される。本実施形態ではこのサイクルを2回繰り返しているが、3回以上繰り返して木材を冷却することもできる。

【0028】

以上、実施形態に基づき本発明を説明したが、本発明は上記の実施形態に何ら限定されるものではなく、その要旨を逸脱しない範囲内において各種の変更が可能である。例えば、工程Bの雰囲気圧力を大気圧まで降圧する段階において圧力容器に水蒸気を意図的に導入して木材の表面温度を上げることにより木材の水分調整効果を高めることができる。この水蒸気の導入を間欠的に行うことでその効果をさらに高めることができる。

以下に本発明の実施例を示すが、本発明はこれらに制限されるものではない。

【実施例】

【0029】

<実施例1>

下記の木材を被処理木材として250本準備し、隣接する木材同士が接触しないようにパレット上に桟組み積載して台車に結束固定し、図2の木材の処理装置の圧力容器に搬入して、下記処理条件で着色木材を製造した。深さ1mm以上の割れが発生した着色木材を不良品と判定し、被処理木材250本中に発生した不良品数から乾燥割れ不良率を求め、その結果を表1に示した。また製造した着色木材の含水率の測定結果も表1に示した。なお、含水率は木材の試験方法(JIS Z 2101)により次式にしたがって求めた。

含水率[%]=(乾燥前の木材の質量[g]−全乾質量[g])/全乾質量[g]×100

ここで全乾質量とは、乾燥前の木材を換気が良好な乾燥器の中で温度100℃〜105℃で乾燥し、恒量に達したときの質量である。

また、製造した着色木材を用いて、下記のとおり集成適性とスライス加工適性を評価した。その結果も表1に示した。

【0030】

木材

樹種:カバ製材フリッチ

含水率:62〜74%

サイズ:厚み40mm×巾110mm×長さ650mm

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放しながら自然放冷により木材を冷却した。

・第1水没工程、第1減圧工程

圧力容器の雰囲気圧力が0.05MPa以下に下がったら注水を開始し、水を循環させながら木材を1分間水没冷却した。その後排水し、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

<集成適性の評価>

【0031】

製造した着色木材をモルダーにて精寸仕上げし、長手はのこでカットし、切断面に湿気硬化型ウレタン接着剤を塗布したものを複数組み合わせ集成接着し、集成材を得た。集成されたフリッチをスライサーにて0.25mm厚薄単板に加工し、得られた単板がバラケなければ「○」とし、わずかにバラケが生じたものは「△」とし、バラケが多く生じたものは「×」とした。

<スライス加工適性の評価>

製造した着色木材をスライサーにて0.25mm厚薄単板に加工した。得られた単板にクラックによる割れがなければ「○」とし、わずかに割れが生じたものは「△」とし、割れが多く生じたものは「×」とした。

<実施例2>

【0032】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放して自然放冷により木材を冷却した。その後、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

・第1水没工程、第1減圧工程

圧力容器に注水して木材を水没冷却した。冠水後排水し、圧力容器内の雰囲気圧力を−0.80MPa保持して3分後に大気開放した。

<実施例3>

【0033】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

【0034】

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放して自然放冷により木材を冷却した。その後、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

・第1水没工程、第1減圧工程

圧力容器の雰囲気圧力が0.05MPa以下に下がったら注水を開始し、水を循環させながら木材を1分間水没冷却した。その後排水し、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

・第2水没工程、第2減圧工程

圧力容器に注水して木材を水没冷却した。冠水後排水し、圧力容器内の雰囲気圧力を−0.80MPa保持して3分後に大気開放した。

<比較例1>

【0035】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

【0036】

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・水没工程、減圧工程

圧力容器の雰囲気圧力を高圧に維持したまま注水を開始し、水を循環させながら木材を高圧状態で1分間水没冷却した。その後排水し、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

<比較例2>

【0037】

下記処理条件で着色木材を製造した以外は実施例1と同様である。製造した着色木材の乾燥割れ不良率と含水率を表1に示した。また製造した着色木材を用いた集成適性とスライス加工適性の評価結果も表1に示した。

処理条件

・昇温、昇圧工程

蒸気脱気(圧力容器への水蒸気の導入):100℃、3分

昇温時間:30分(常温から140℃まで昇温した)

・保持工程

温度、保持時間:140℃、2時間

・降温、降圧工程

約2時間かけて圧力容器内の水蒸気を大気開放して自然放冷により木材を冷却した。その後、圧力容器内の雰囲気圧力を−0.80MPaに保持して3分後に大気開放した。

【0038】

【表1】

【0039】

表1の結果より、実施例1−3で製造した着色木材は、乾燥割れ不良率が低くなることが確認できた。また、着色木材の集成適性やスライス加工適性も良好であることが確認できた。

【0040】

実施例2で製造した着色木材はその製造過程において木材の水没前に減圧処理が施されているので含水率が比較的低めになっており、実施例1で製造した着色木材を用いた場合と比較して集成適性やスライス加工適性が良好である。

【0041】

実施例3で製造した着色木材はその製造過程において木材の水没冷却とその後の減圧が複数回繰り返されているので木材が効果的に冷却され、実施例1−2で製造した木材と比較して乾燥割れ不良率が低減している。

【0042】

一方、比較例1で製造した着色木材はその製造過程において高圧状態のまま水没冷却しているので含水率が高くなっており、この着色木材を用いた集成適性やスライス加工適性は実施例1−3と比べて劣っている。

また、比較例2で製造した着色木材はその製造過程において水没冷却を行っていないので実施例1−3と比べて乾燥割れ不良率が高くなっている。

【符号の説明】

【0043】

20 木材

【特許請求の範囲】

【請求項1】

下記の工程を順次経て着色した木材を製造することを特徴とする着色木材の製造方法。

工程A:木材が収納された密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により前記木材を着色する工程、

工程B:前記密閉空間の雰囲気圧力を降圧する工程、

工程C:前記工程Aの高圧水蒸気処理によって上昇した前記木材の温度が室温になる前に前記密閉空間に水を導入し、大気圧雰囲気下で前記木材を水没させる工程、

工程D:前記密閉空間の水を排水し、前記密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧する工程。

【請求項2】

前記工程Bは、前記密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧することを特徴とする請求項1に記載の着色木材の製造方法。

【請求項3】

前記工程Cとその後の前記工程Dとを一サイクルとして複数サイクル繰り返すことを特徴とする請求項1または2に記載の着色木材の製造方法。

【請求項1】

下記の工程を順次経て着色した木材を製造することを特徴とする着色木材の製造方法。

工程A:木材が収納された密閉空間を昇温、昇圧して大気圧よりも高い雰囲気圧力下で高圧水蒸気処理により前記木材を着色する工程、

工程B:前記密閉空間の雰囲気圧力を降圧する工程、

工程C:前記工程Aの高圧水蒸気処理によって上昇した前記木材の温度が室温になる前に前記密閉空間に水を導入し、大気圧雰囲気下で前記木材を水没させる工程、

工程D:前記密閉空間の水を排水し、前記密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧する工程。

【請求項2】

前記工程Bは、前記密閉空間の雰囲気圧力を大気圧よりも低い圧力まで減圧することを特徴とする請求項1に記載の着色木材の製造方法。

【請求項3】

前記工程Cとその後の前記工程Dとを一サイクルとして複数サイクル繰り返すことを特徴とする請求項1または2に記載の着色木材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−196926(P2012−196926A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63980(P2011−63980)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]