着色樹脂粒子及びその製造方法

【課題】簡易な方法で着色剤が粒子表面層に局在化した着色樹脂粒子を製造する方法を提供することを課題とする。

【解決手段】重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させることを特徴とする着色樹脂粒子の製造方法により上記課題を解決する。

【解決手段】重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させることを特徴とする着色樹脂粒子の製造方法により上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着色樹脂粒子及びその製造方法に関する。更に詳しくは、本発明は、顔料が粒子表面層に局在化した着色樹脂粒子及びその製造方法に関する。

【背景技術】

【0002】

酸化チタンに代表される各種の顔料を各種樹脂材料に分散配合してなる着色樹脂粒子は、例えば塗料、樹脂成形体の意匠性付与のための添加剤、電子写真用トナーの原材料等として広く用いられている。

【0003】

このような着色樹脂粒子の製造方法としては、顔料成分を樹脂材料に配合し、溶融混練後に粉砕して着色樹脂粒子とする溶融混練法、重合性単量体中に顔料成分を分散配合し、水系媒体中で懸濁重合を行うことにより着色樹脂粒子を製造する懸濁重合法等が知られている。

【0004】

このうち懸濁重合法は、比較的粒度分布の均一でかつ形状が球状の粒子が得られるため近年多く用いられるようになってきている。

酸化チタンを初めとする顔料の多くは着色樹脂粒子中における顔料含有量を増やすと着色度は増す。しかしながら、酸化チタンは、樹脂成分に比べて比重が重いため、その量を増やすと着色樹脂粒子の比重も重くなる。その結果、着色樹脂粒子を塗料等の溶液に配合すると、経時とともに粒子が沈降しやすくなり、経時安定性が悪化するという欠点を有していた。

【0005】

この欠点の解消には、顔料を粒子表面層に局在化させることが考えられる。つまり、粒子全体の顔料含有量が同量であっても、局在化できれば粒子の着色度向上が期待できる。加えて、粒子内部における顔料含有量を減らすことができるので、粒子の低比重化による塗料の経時安定性向上が期待できる。

【0006】

着色剤を粒子表面層に局在化させる粒子の製造方法として、特開平4−370160号公報(特許文献1)がある。この公報には、黒色性向上と樹脂やバインダーとの親和性向上を目的として、カーボンブラックが粒子表面側部分に局在されてなる着色樹脂粒子の製造方法が記載されている。この公報では、カーボンブラックグラフト重合体を用い、この重合体のソルビリティパラメーターが粒子を構成する単量体成分又はその重合体のソルビリティパラメーターより大きいものを用いることにより、カーボンブラックを粒子表面層に局在させている。

【0007】

また、特開平9−106106号公報(特許文献2)には、少ないトナー消費量で、高い画像濃度を得ることを目的とし、カーボンブラックグラフト重合体を用いて着色剤がトナー中心部と比べて表面層に密に分散されて存在する静電荷像現象用トナーが記載されている。

【0008】

また、マクロモノマーを含んだ着色樹脂粒子として、特開平3−136065号公報(特許文献3)には、着色剤を含む重合性単量体をマクロモノマーの存在下に懸濁重合することにより静電荷像現象用トナーを得る方法が記載されている。

【0009】

【特許文献1】特開平4−370160号公報

【特許文献2】特開平9−106106号公報

【特許文献3】特開平3−136065号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1及び2に記載の方法では、着色剤に重合体をグラフト化させる前処理が必要である。そのため、製造工程が煩雑となるばかりか着色剤に応じて最適なグラフト化の条件の設定が必要となる等、簡易な製造方法ではなかった。

【0011】

更に、特許文献3に記載の方法では、着色剤が粒子内で偏在するという問題を有していた。これは、シリコンマクロモノマーを用いると重合時における油滴中の着色剤の安定性が低下するためであると本発明の発明者等は推測している。

【課題を解決するための手段】

【0012】

かくして本発明によれば、重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させることを特徴とする着色樹脂粒子の製造方法が提供される。

更に、本発明によれば、重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させて得られる着色樹脂粒子であって、前記着色樹脂粒子が、顔料が局在化した粒子表面層を有することを特徴とする着色樹脂粒子が提供される。

【発明の効果】

【0013】

本発明によれば、粒子表面層に着色剤が局在化されてなり、着色度に優れる着色樹脂粒子を容易に得ることができる。また、本発明により得られる着色樹脂粒子は、着色度に優れるため、顔料含有量を低減できる。更に、顔料含有量を低減できるため、着色樹脂粒子の低比重化が図れる。その結果、着色樹脂粒子を溶液に分散させた場合、溶液中での経時による分散安定性向上できる。

【発明を実施するための最良の形態】

【0014】

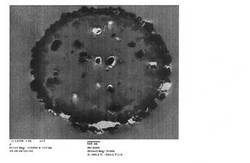

本発明において用いられている用語「粒子表面層」とは、図1に示すように、着色樹脂粒子の表面から、当該樹脂の粒径の4〜15%の範囲の層厚の範囲内の表面層を意味する。また、用語「粒子表面層に顔料が局在化している」とは、図1に示すように、着色樹脂粒子の全顔料の殆どが、粒子表面層に存在している状態を意味する。

本発明に用いられる重合性単量体としては、懸濁重合が可能なものであれば特に限定されるものではなく、一般的に用いられている各種のビニル系単量体を使用できる。

【0015】

そのようなビニル系単量体としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−メトキシスチレン、p−tert−ブチルスチレン、p−フェニルスチレン、o−クロロスチレン、m−クロロスチレン、p−クロロスチレン等のスチレン系単量体;アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸シクロヘキシル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸テトラヒドロフルフリル、アクリル酸ステアリル、アクリル酸グリシジル、アクリル酸トリフルオロエチル、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸2−ヒドロキシブチル、アクリル酸2−メトキシエチル、アクリル酸2−エトキシエチル、アクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸シクロヘキシル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸テトラヒドロフルフリル、メタクリル酸ステアリル、メタクリル酸グリシジル、メタクリル酸トリフルオロエチル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル、メタクリル酸2−ヒドロキシブチル、メタクリル酸2−メトキシエチル、メタクリル酸2−エトキシエチル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等の(メタ)アクリル酸エステル系単量体;アクリル酸、2−アクリロイロキシエチルコハク酸、2−アクリロイロキシエチルヘキサヒドロフタル酸、メタクリル酸、2−メタクリロイロキシエチルコハク酸、2−メタクリロイロキシエチルヘキサヒドロフタル酸、塩化ビニル、酢酸ビニル、アクリロニトリル、アクリルアミド、メタクリルアミド、N−ビニルピロリドン等が挙げられる。これらビニル系単量体は、1種又は2種以上組合せて用いることができる。なお、(メタ)アクリルは、アクリル又はメタクリルを意味する。

【0016】

例えば、塗料、樹脂成形体の意匠性付与のための添加剤として着色樹脂粒子を用いる場合には、耐候性、耐熱性の面から(メタ)アクリル酸エステル系単量体を主成分とするものが好ましい。なお、主成分とは全単量体量の50重量%以上を意味する。

【0017】

更に、耐溶剤性を付与する目的で、架橋剤として例えばジビニルベンゼン、ジビニルナフタレン、これらの誘導体等の芳香族ジビニル化合物、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、トリメチロールプロパントリアクリレート、アリルメタクリレート、t−ブチルアミノエチルメタクリレート、テトラエチレングリコールジメタクリレート、1,3−ブタンジオールジメタクリレート等のごときジエチレン性不飽和カルボン酸エステル、N,N−ジビニルアニリン、ジビニルエーテル、ジビニルサルファイド、ジビニルスルホン酸の全てのジビニル化合物及び3個以上のビニル基を有する化合物を共重合することもできる。

【0018】

また、本発明による着色樹脂粒子をトナーとして用いる場合にはスチレン系単量体及び/又は(メタ)アクリル酸エステル系単量体を主成分とするものが好ましく用いることができる。

本発明で用いられる顔料としては、当業者に周知の顔料を使用できる。例えば、有機顔料、無機顔料、あるいはそれらの混合物のいずれもが用いられ得る。

【0019】

無機顔料としては、例えば、酸化チタン、アルミナ、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、シリカ微粉体、炭化ケイ素、窒化ケイ素、炭化ホウ素、炭化タングステン、炭化チタン、酸化セリウム等が挙げられる。

【0020】

有機顔料としては、例えば、ネーブルスイエロー、ナフトールイエローS、ハンザーイエローG、ハンザーイエロー10G、ベンジジンイエローG、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキ、縮合アゾ等の黄色顔料、キリブデンオレンジ、パーマネントオレンジRK、ベンジジンオレンジG、インダンスレンブリリアントオレンジGK等の橙色顔料、パーマネントレッド4R、リソールレッド、ピラゾロンレッド4R、ウォッチングレッドカルシウム塩、レーキレッドD、キナクリドン、アンスラキノン、ブリリアントカーミン6B、エオミンレーキ、ローダミンレーキB、ブザリンレーキ、ブリリアントカーミンB、縮合アゾ等の赤色顔料、ファストバイオレットB、メチルバイオレットレーキ等の紫色顔料、アルカリブルーレーキ、ビクトリアブルーレーキ、銅フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩化物、ファストスカイブルー、インダンスレンブルーBC等の青色顔料、ピラカイトグリーンレーキ、塩素化銅フタロシアニングリーン、ファイナルイエログリーンG等の緑色顔料等が挙げられる。

【0021】

また、磁性トナーを得ようとする場合には、例えば、鉄、コバルト、ニッケル等の強磁性金属の粉体、マグネタイト、ヘマタイト、フェライト等の磁性金属化合物の粉体等を添加することも可能である。これらの磁性粉は、着色剤としても作用するので、磁性トナーを得ようとする場合、これら磁性粉は単独で又は前記顔料と併用して着色剤としても使用できる。

【0022】

本発明において、重合性単量体組成物中における顔料の配合量としては、特に限定されるものではなく、また使用する着色剤の種類等によっても左右されるが、重合性単量体100重量部に対し、着色剤1〜50重量部が好ましく、より好ましくは3〜30重量部である。

【0023】

着色剤が1重量部未満では、得られる着色樹脂粒子における着色度が充分なものとならず、一方、50重量部を超えると、添加量を増加させた効果があまり見られず、また粒子の比重が増加するため塗料等の溶液中において沈降しやすくなるため好ましくない。

【0024】

重合性単量体に可溶な重合体は、重合性単量体組成物中での顔料の分散を安定化する目的で用いられ、重合性単量体に可溶であれば、その種類及び平均分子量を問わず使用できる。

【0025】

上記の重合体が重合性単量体に可溶であるか不溶であるかについては、例えば、該重合性単量体に重合体を加え、室温(25℃)下においてホモミキサー等の撹拌機で撹拌し、透明になるかどうかで簡易に判断できる。

【0026】

更に詳細に可溶性を判断するには以下の方法がある。

すなわち、例えば、重合体3gを精秤し(Ag)、この重合体に対し重合性単量体を100g加え、ロータリーシェイカー(大洋科学工業社製R−II)を用いて25℃で24時間撹拌を行う。その後、ガラス繊維濾紙(アドバンテック社製GF−75)をセットしたロート(Bg)を用いて濾過を行う。濾過後、濾紙を含んだロートを60℃で24時間加熱して乾燥させ、乾燥後の重量を計量する(Cg)。秤量した重量を基に、下記式を用いて重合体の重合性単量体に対する溶解度を求める。

【0027】

溶解度(重量%)=[1−{(C−B)/A}]×100

本発明において、溶解度が95%以上の場合を重合体が重合性単量体に対して可溶であるとした。なお、好ましい溶解度範囲は95〜100重量%であり、より好ましくは99〜100重量%である。

【0028】

本発明に用いられる重合体としては、例えばアクリル酸エステル重合体、メタクリル酸エステル重合体、スチレン重合体、塩化ビニル重合体、酢酸ビニル重合体、エチルセルロース樹脂、ロジン樹脂等が挙げられる。これら重合体は、単独で又は2種以上組合せて用いることができる。また、これらの共重合体を用いてもよい。重合体は、本発明に用いられる重合性単量体から得られる重合体と同系のものが好ましく、同種のものがより好ましい。

【0029】

重合性単量体に可溶な重合体の添加量としては、例えば、重合性単量体100重量部に対し、0.5〜50重量部が好ましく、より好ましくは1〜30重量部である。重合性単量体に可溶な重合体が0.5重量部未満では、重合性単量体組成物中での着色剤の分散性が不安定になり、重合時に着色剤が水系媒体中へ移行する等、凝集粒子生成の原因となるので好ましくない。一方、50重量部を超えても、添加量を増加させた効果があまり見られず、また重合性単量体組成物の重合が充分に進行しない恐れがあるため好ましくない。

【0030】

本発明は、重合性単量体に可溶な重合体と、シリコンマクロモノマーとを併用することを特徴の1つとしている。

【0031】

上記の重合性単量体に可溶な重合体と、シリコンマクロモノマーとの併用により、粒子表面層に着色剤が局在化した着色樹脂粒子が得られる理由は定かではないが、以下のように発明者等は推測している。すなわち、重合性単量体に可溶な重合体が重合性単量体中での着色剤の分散を安定させる役割を果たす。また、重合が進行するにつれてシリコンマクロモノマーがミクロ相分離を起こし、着色剤が粒子表面層へ押し出されているのではないかと推察される。

【0032】

本発明で用いるシリコンマクロモノマーとしては、例えば次式:

【化1】

(R1及びR3は水素原子又はメチル基であり、R2及びR4はフェニル基、メチル基、エチル基又はブチル基であり、nは10〜400の整数であり、mは1以上の整数である)

で示される構造を有するものが挙げられる。nは10〜150がより好ましく、mは3〜10がより好ましい。上記シリコンマクロモノマーを二種以上混合して使用してもよい。

【0033】

シリコンマクロモノマーは、分子量400〜50000程度のものを使用することが好ましい。

【0034】

より具体的なシリコンマクロモノマーの例としては、例えば片末端メタクリロイル基変性ポリメタクリル酸メチル、片末端メタクリロイル基変性ポリメタクリル酸エチル、片末端メタクリロイル基変性ポリメタクリル酸ブチル、片末端メタクリロイル基変性ポリメタクリル酸オクチル、片末端メタクリロイル基変性ポリメタクリル酸ドデシル等が挙げられる。

【0035】

シリコンマクロモノマーの添加量としては、例えば、重合性単量体100重量部に対し、0.1〜20重量部が好ましく、より好ましくは1〜10重量部である。

【0036】

シリコンマクロモノマーの添加量が0.1重量部未満では、着色剤が粒子表面層に局在化し難いので好ましくない。一方、20重量部を超えると、着色剤が粒子表面層に局在化し難く、粒子内部で偏在しやすくなるので好ましくない。

【0037】

本発明では、重合性単量体の重合を促進するために、重合開始剤を加えてもよい。

【0038】

重合開始剤としては、従来の懸濁重合に用いられてきた重合性単量体に可溶性の重合開始剤が挙げられる。

【0039】

重合開始剤としては、過酸化ベンゾイル、過酸化ラウロイル、過酸化オクタノイル、オルソクロロ過酸化ベンゾイル、オルソメトキシ過酸化ベンゾイル、メチルエチルケトンパーオキサイド、ジイソプロピルパーオキシジカーボネート、キュメンハイドロパーオキサイド、シクロヘキサノンパーオキサイド、t−ブチルハイドロパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド等の過酸化物系開始剤、2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(2,4−ジメチルバレロニトリル)、2,2'−アゾビス(2,3−ジメチルブチロニトリル)、2,2'−アゾビス(2−メチルブチロニトリル)、2,2'−アゾビス(2,3,3−トリメチルブチロニトリル)、2,2'−アゾビス(2−イソプロピルブチロニトリル)、1,1'−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2'−アゾビス(4−メチキシ−2,4−ジメチルバレロニトリル)、2−(カルバモイルアゾ)イソブチロニトリル、4,4'−アゾビス(4−シアノバレリン酸)、ジメチル−2,2'−アゾビスイソブチレート等が挙げられる。

【0040】

これらの中でも、過酸化ベンゾイル、過酸化ラウロイル、2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(2,4−ジメチルバレロニトリル)が好適に用いられる。これらの重合開始剤は単独で用いてもよく、併用してもよい。重合開始剤の使用割合は該重合性単量体100重量部に対して0.01〜1重量部程度であるのが好ましい。

【0041】

本発明においては、分散安定剤を用いてもよい。分散安定剤としては周知のものを用いることができる。たとえば、メチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコール等の水溶性高分子化合物、あるいは第3リン酸カルシウム、水酸化マグネシウム、ピロリン酸マグネシウム、硫酸バリウム等の難水溶性無機塩等を用いることができる。

【0042】

しかしながら、水溶性高分子化合物を分散安定剤として用いた場合には、重合後に得られる粒子表面から該安定剤を完全には取り除くことが困難であるため、粒子表面における熱により粒子表面が着色することがある。

【0043】

一方、分散安定剤として難水溶性無機塩を用いた場合には、重合後に得られる粒子表面から分散安定剤を取り除くことが容易である。そのため分散安定剤の残存により生じる問題が生じない。そのため、分散安定剤としては、難水溶性無機塩を用いるのが特に好ましい。

分散安定剤の使用量は、特に限定されないが、通常、最終的に得られる着色樹脂粒子100重量部あたり0.1〜20重量部である。

【0044】

本発明の製造方法には、更に、界面活性剤が使用され得る。

界面活性剤としては特に限定されず、通常、水生媒体中における懸濁重合で使用されるものを用いることができる。例えばアニオン性界面活性剤、カチオン性界面活性剤、両性イオン性界面活性剤、ノニオン性界面活性剤等が挙げられる。この内、懸濁した粒子の安定性の観点からアニオン性界面活性剤が好ましい。

【0045】

アニオン性界面活性剤としては、オレイン酸ナトリウム、ヒマシ油カリ等の脂肪酸油、ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム等のアルキル硫酸エステル塩、ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、ジアルキルスルホコハク酸塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキル硫酸エステル塩等が挙げられる。これらの使用量は特に限定されないが、通常水性媒体に対して0.005〜0.3重量%である。

【0046】

本発明の製造方法には、必要に応じてカルボン酸、スルホン酸、硫酸エステル、リン酸エステル、及びフォスフォン酸、並びにこれらの塩や、シラン、チタネート、アルミネート等のカップリング剤等の着色剤分散剤を用いてもよい。また、特許第3816009号公報及び特許第2872876号公報に記載の着色剤分散剤を使用してもよい。

このような着色剤分散剤の添加量は着色剤100重量部に対し1〜20重量部が好ましい。

【0047】

次に、本発明における重合性単量体、顔料、重合性単量体に可溶な重合体、シリコンマクロモノマー、重合開始剤、分散安定剤、界面活性剤の添加順序の一例について説明する。

まず、懸濁重合法においては、重合性単量体に顔料、重合性単量体に可溶な重合体、シリコンマクロモノマー及び重合開始剤を分散してなる重合性単量体組成物を、水性媒体中に懸濁させ、重合処理させることで着色樹脂粒子が得られる。

【0048】

重合性単量体組成物の構成成分の添加順序は特に限定されない。例えば、重合性単量体に顔料を分散させ、次いで重合体を溶解させた混合物に、シリコンマクロモノマーを添加する順序、着色剤、重合体及びシリコンマクロモノマーを重合性単量体中に同時に添加し、得られた混合物に顔料を分散させる順序等が挙げられる。このうち、重合体中に顔料が分散したマスターバッチを、シリコンマクロモノマーと共に、重合性単量体に添加する順序が、最も工程が簡素化され、特に好ましい。

【0049】

なお、顔料の分散させる装置は、特に限定されない。例えば、ボールミル、アトライター、サンドミル等のメディア型分散装置、ホモミキサー、ホモジナイザー、バイオミキサー等の剪断型分散装置、超音波分散装置等が好ましく例示される。

【0050】

顔料が分散した重合性単量体組成物を、水性媒体中に懸濁させる。ここで、水性媒体としては、水、又は水と水溶性有機溶媒(例えば、低級アルコール)との混合物が挙げられる。

本発明による着色樹脂粒子の平均粒子径は、重合性単量体組成物と水性媒体との混合条件及び撹拌条件を調節することにより適宜調整できる。

平均粒子径を小さくするには、重合性単量体組成物に対する水性媒体量を増やすか、界面活性剤量を増やすか、撹拌速度を上げるか、または撹拌時間を長くすることで調整できる。

【0051】

懸濁した粒子の安定化を図るために、水性媒体中に分散安定剤を重合性単量体組成物100重量部に対して0.1〜30重量部使用することが好ましい。分散安定剤は、重合性単量体組成物の添加前に水性媒体中へ添加することが好ましい。

【0052】

重合性単量体組成物を水系媒体中に微細な液滴で分散させるには、例えばプロペラ翼等の撹拌による方法、ローターとステーターから構成した高せん断を利用する分散機である一般的なホモミキサーを用いる方法、超音波分散機等を用いる方法、マイクロフルイダイザー、ナノマイザー等の機壁への衝突力や液滴同士の衝突力を利用した高圧型分散機を用いる方法等が挙げられる。

【0053】

次いで、重合反応は、重合性単量体組成物と水性媒体とを懸濁した後、撹拌しながら昇温させて開始できる。この時の撹拌速度は、油滴の浮上や重合後の粒子の沈降を防止できる程度の速度であることが好ましい。

【0054】

重合開始温度は40〜90℃とするのが好ましい。そして、この温度で保持しながら、一般的に1〜10時間程度重合させるのが好ましい。その後、重合温度を95〜120℃程度にして、約0.1〜5時間程度で重合反応を完了させてもよい。

【0055】

重合反応が完了した後、常法により、得られた着色樹脂粒子を水系媒体中より分離、洗浄、乾燥した後、必要に応じて分級工程を経て、所望粒径、例えば平均粒子径0.5〜100μm、より好ましくは1〜20μmの着色樹脂粒子を得ることができる。

得られた着色樹脂粒子は、艶消し剤等の塗料・インク・接着剤等の化学分野、滑り剤・体質顔料等の化粧品分野、電子写真トナー・LCDスペーサー等の電子工業分野、光拡散剤・樹脂改質剤等の一般工業分野で使用可能である。

【実施例】

【0056】

以下、本発明を実施例により更に具体的に説明する。なお以下において、特にことわりのない限り「部」は重量部、「%」は重量%を意味する。

【0057】

着色樹脂粒子の平均粒子径、着色樹脂粒子内での着色剤の分散状態、着色度については以下の方法で測定する。

【0058】

(平均粒子径)

平均粒子径はマルチサイザーIIで測定して得られる値である。測定方法はCoulter Electronics Limited発行のREFERENCE MANUAL FOR THE COULTER MULTISIZER(1987)に従って、粒子径に応じアパチャーを選択し、キャリブレーションを行い測定する。

【0059】

具体的には、樹脂粒子0.1gを0.1%ノニオン系界面活性剤溶液10ml中にタッチミキサー及び超音波を用いて予備分散させ、これを本体備え付けの、ISOTON II(ベックマンコールター社製:測定用電解液)を満たしたビーカー中に、緩く撹拌しながらスポイドで滴下して、本体画面の濃度計の示度を10%前後に合わせる。次にマルチサイザーII本体にアパチャーサイズ100μmの時は、Currentを1600、Gainを2、Polarityを+と入力してマニュアルで測定する。測定中はビーカー内を気泡が入らない程度に緩く撹拌しておき、粒子を10万個測定した点で測定を終了する。

【0060】

(着色樹脂粒子内での着色剤の分散状態の確認)

エポキシ樹脂に着色樹脂粒子を埋設し、超薄切片を作製し透過型電子顕微鏡写真にて、断面を観察する。

なお、透過型電子顕微鏡装置としては、例えば、日立製作所社製「H−7600」を用いることができる。

【0061】

(着色度)

着色樹脂粒子の着色度は次の方法で測定する。

(1)塗料作製

トルエン、酢酸エチル、酢酸ブチルを70:20:10の重量比で含む溶剤70部に、アクリル樹脂(三菱レイヨン社製ダイヤナールBR−106)30部を溶解させてバインダー溶液とする。

上記バインダー溶液50部に着色樹脂粒子6部を100mlのポリ容器に計量し、撹拌脱泡機(シンキー社製あわとり練太郎)を用い、撹拌時間3分、脱泡時間30秒の条件で分散させ、塗料とする。

【0062】

(2)塗膜作製

PETフィルムからなる基材上に、スキージ50μmのコーターを用いて塗料を塗工し、塗工後70℃の定温乾燥器内で10時間乾燥させて塗膜を作製する。

(3)着色度評価

色彩色差計(ミノルタ社製CR−300)を用い、黒色板上に置いた塗膜の色差をLab表色モードで測定し、着色度としてのL値を得る。

【0063】

実施例1

メタクリル酸メチル90部、ジエチレングリコールジメタクリレート10部、数平均分子量1000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0711)5部、アセトアルコキシアルミニウムジイソプロピレート(味の素ファインテクノ社製プレンアクトAL−M)0.3部、ポリメタクリル酸メチル(溶解度100%)10部、白色顔料である酸化チタン(テイカ社製JR600A)10部を計量し、ホモミキサー(特殊機化社製)を用いて8000rpmで15分間分散させて重合性単量体組成物を調製した。ここに2,2'−アゾビスイソブチロニトリル0.3部、過酸化ベンゾイル0.2部及びラウリルリン酸(日光ケミカル社製ホステンHLP)を上記重合性単量体組成物に添加、溶解した。次に、あらかじめ調整された0.02%のドデシルベンゼンスルホン酸ナトリウムと2%のピロリン酸マグネシウムを分散した水600部に投入し、ホモミキサー(特殊機化社製)を用い5000rpmで3分間撹拌し、懸濁液を得た。

【0064】

この懸濁液を窒素雰囲気下で、懸濁物が沈降しない程度に全体を均一撹拌しながら昇温し、60℃で8時間重合を行った。更に、100℃に昇温し、2時間重合を継続した。

次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した後、固液分離、水洗浄を繰り返し行った後、70℃の熱風乾燥機で24時間乾燥し、分級して着色樹脂粒子を得た。

【0065】

得られた着色樹脂粒子の平均粒子径は5.7μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果(倍率22500倍)、図1に示すように、酸化チタンが粒子表面層に局在化している様子が観察された。

【0066】

比較例1

シリコンマクロモノマーを用いなかったこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.6μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果(倍率16100倍)、図2に示すように、酸化チタンが粒子表面層に局在化している様子は観察されなかった。

【0067】

比較例2

シリコンマクロモノマーを30部としたこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は6.2μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果、酸化チタンが粒子内部で部分的に偏在しており、粒子表面層に局在化している様子は観察されなかった。

【0068】

実施例2

メタクリル酸メチル90部、ジエチレングリコールジメタクリレート10部、数平均分子量1000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0711)5部、塩化ビニル−酢酸ビニル共重合体(日信化学工業社製ソルバインC5、溶解度100%)3部、白色顔料である酸化チタン(チバスペシャルティケミカルズ社製マイクロリスホワイトR−K)14部を計量し、ホモミキサー(特殊機化社製)を用いて8000rpmで15分間分散させて重合性単量体組成物を調製した。ここに2,2'−アゾビスイソブチロニトリル0.3部及び過酸化ベンゾイル0.2部を上記重合性単量体組成物に添加、溶解した。次に、あらかじめ調整された0.02%のドデシルベンゼンスルホン酸ナトリウムと2%のピロリン酸マグネシウムを分散した水600部に投入し、ホモミキサー(特殊機化社製)を用い5000rpmで3分間撹拌し、懸濁液を得た。

【0069】

この懸濁液を窒素雰囲気下で、懸濁物が沈降しない程度に全体を均一撹拌しながら昇温し、60℃で8時間重合を行った。更に、100℃に昇温し、2時間重合を継続した。

【0070】

次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した後、固液分離、水洗浄を繰り返し行った後、70℃の熱風乾燥機で24時間乾燥し、分級して本発明の着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.2μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果、酸化チタンが粒子表面層に局在化している様子が観察された。

【0071】

比較例3

ポリメタクリル酸メチルを用いなかったこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.9μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型顕微鏡で観察した結果、酸化チタンが粒子内部で部分的に偏在しており、粒子表面層に局在化している様子は観察されなかった。

【0072】

実施例3

白色顔料である酸化チタン14部の代わりに赤色顔料であるマゼンタ顔料(チバスペシャルティケミカルズ社製マイクロリスマゼンタ5B−K、塩化ビニル−酢酸ビニル共重合樹脂分40%)10部を用い、数平均分子量1000のシリコンマクロモノマー5部の代わりに数平均分子量5000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0721)3部を用いたこと以外は実施例2と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.5μmであった。着色樹脂粒子内部におけるマゼンタ顔料の分散状態を透過型電子顕微鏡で観察した結果、マゼンタ顔料が粒子表面層に局在化している様子が観察された。

【0073】

実施例4

ポリメタクリル酸メチルを25部に、シリコンマクロモノマーを8部に代えたこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は6.8μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果、酸化チタンが粒子表面層に局在化している様子が観察された。

【0074】

比較例4

ポリメタクリル酸メチルの代わりにポリエチレンワックスを用いたこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は6.5μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型顕微鏡で観察した結果、酸化チタンが粒子内部で部分的に偏在しており、粒子表面層に局在化している様子は観察されなかった。

【0075】

実施例5

メタクリル酸メチル85部、ジエチレングリコールジメタクリレート15部、数平均分子量5000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0721)0.5部、アセトアルコキシアルミニウムジイソプロピレート(味の素ファインテクノ社製プレンアクトAL−M)0.1部、ポリメタクリル酸メチル(溶解度100%)1部、黒色顔料であるカーボンブラック(三菱化学社製MA−100)2部を計量して混合し、ホモミキサー(特殊機化社製)を用いて8000rpmで15分間分散させた後、1.5mmガラスビーズ100gと共に500ml容器に入れ、卓上型サンドミルで20分間分散混合した後、ガラスビーズを全量除去し、重合性単量体組成物を調製した。ここに2,2'−アゾビスイソブチロニトリル0.3部、過酸化ベンゾイル0.2部及びラウリルリン酸0.1部(日光ケミカル社製ホステンHLP)を上記重合性単量体組成物に添加、溶解した。次に、あらかじめ調整された0.02%のドデシルベンゼンスルホン酸ナトリウムと3%のピロリン酸マグネシウムを分散した水600部に投入し、ホモミキサー(特殊機化社製)を用い5000rpmで3分間撹拌し、懸濁液を得た。

【0076】

この懸濁液を窒素雰囲気下で、懸濁物が沈降しない程度に全体を均一撹拌しながら昇温し、60℃で8時間重合を行った。更に、100℃に昇温し、2時間重合を継続した。

次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した後、固液分離、水洗浄を繰り返し行った後、70℃の熱風乾燥機で24時間乾燥し、分級して着色樹脂粒子を得た。

【0077】

得られた着色樹脂粒子の平均粒子径は4.7μmであった。着色樹脂粒子内部におけるカーボンブラックの分散状態を透過型電子顕微鏡で観察した結果、カーボンブラックが粒子表面層に局在化している様子が観察された。

上記実施例及び比較例のL値を測定し、結果を表1に示す。

【0078】

【表1】

【0079】

表1の結果から、本発明の製造方法により得られた着色樹脂粒子を配合した塗膜は、白さを表すL値が高く、着色効果に優れていることが判る。

【図面の簡単な説明】

【0080】

【図1】実施例1で得られた着色樹脂粒子の透過型電子顕微鏡写真である。

【図2】比較例1で得られた着色樹脂粒子の透過型電子顕微鏡写真である。

【技術分野】

【0001】

本発明は、着色樹脂粒子及びその製造方法に関する。更に詳しくは、本発明は、顔料が粒子表面層に局在化した着色樹脂粒子及びその製造方法に関する。

【背景技術】

【0002】

酸化チタンに代表される各種の顔料を各種樹脂材料に分散配合してなる着色樹脂粒子は、例えば塗料、樹脂成形体の意匠性付与のための添加剤、電子写真用トナーの原材料等として広く用いられている。

【0003】

このような着色樹脂粒子の製造方法としては、顔料成分を樹脂材料に配合し、溶融混練後に粉砕して着色樹脂粒子とする溶融混練法、重合性単量体中に顔料成分を分散配合し、水系媒体中で懸濁重合を行うことにより着色樹脂粒子を製造する懸濁重合法等が知られている。

【0004】

このうち懸濁重合法は、比較的粒度分布の均一でかつ形状が球状の粒子が得られるため近年多く用いられるようになってきている。

酸化チタンを初めとする顔料の多くは着色樹脂粒子中における顔料含有量を増やすと着色度は増す。しかしながら、酸化チタンは、樹脂成分に比べて比重が重いため、その量を増やすと着色樹脂粒子の比重も重くなる。その結果、着色樹脂粒子を塗料等の溶液に配合すると、経時とともに粒子が沈降しやすくなり、経時安定性が悪化するという欠点を有していた。

【0005】

この欠点の解消には、顔料を粒子表面層に局在化させることが考えられる。つまり、粒子全体の顔料含有量が同量であっても、局在化できれば粒子の着色度向上が期待できる。加えて、粒子内部における顔料含有量を減らすことができるので、粒子の低比重化による塗料の経時安定性向上が期待できる。

【0006】

着色剤を粒子表面層に局在化させる粒子の製造方法として、特開平4−370160号公報(特許文献1)がある。この公報には、黒色性向上と樹脂やバインダーとの親和性向上を目的として、カーボンブラックが粒子表面側部分に局在されてなる着色樹脂粒子の製造方法が記載されている。この公報では、カーボンブラックグラフト重合体を用い、この重合体のソルビリティパラメーターが粒子を構成する単量体成分又はその重合体のソルビリティパラメーターより大きいものを用いることにより、カーボンブラックを粒子表面層に局在させている。

【0007】

また、特開平9−106106号公報(特許文献2)には、少ないトナー消費量で、高い画像濃度を得ることを目的とし、カーボンブラックグラフト重合体を用いて着色剤がトナー中心部と比べて表面層に密に分散されて存在する静電荷像現象用トナーが記載されている。

【0008】

また、マクロモノマーを含んだ着色樹脂粒子として、特開平3−136065号公報(特許文献3)には、着色剤を含む重合性単量体をマクロモノマーの存在下に懸濁重合することにより静電荷像現象用トナーを得る方法が記載されている。

【0009】

【特許文献1】特開平4−370160号公報

【特許文献2】特開平9−106106号公報

【特許文献3】特開平3−136065号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1及び2に記載の方法では、着色剤に重合体をグラフト化させる前処理が必要である。そのため、製造工程が煩雑となるばかりか着色剤に応じて最適なグラフト化の条件の設定が必要となる等、簡易な製造方法ではなかった。

【0011】

更に、特許文献3に記載の方法では、着色剤が粒子内で偏在するという問題を有していた。これは、シリコンマクロモノマーを用いると重合時における油滴中の着色剤の安定性が低下するためであると本発明の発明者等は推測している。

【課題を解決するための手段】

【0012】

かくして本発明によれば、重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させることを特徴とする着色樹脂粒子の製造方法が提供される。

更に、本発明によれば、重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させて得られる着色樹脂粒子であって、前記着色樹脂粒子が、顔料が局在化した粒子表面層を有することを特徴とする着色樹脂粒子が提供される。

【発明の効果】

【0013】

本発明によれば、粒子表面層に着色剤が局在化されてなり、着色度に優れる着色樹脂粒子を容易に得ることができる。また、本発明により得られる着色樹脂粒子は、着色度に優れるため、顔料含有量を低減できる。更に、顔料含有量を低減できるため、着色樹脂粒子の低比重化が図れる。その結果、着色樹脂粒子を溶液に分散させた場合、溶液中での経時による分散安定性向上できる。

【発明を実施するための最良の形態】

【0014】

本発明において用いられている用語「粒子表面層」とは、図1に示すように、着色樹脂粒子の表面から、当該樹脂の粒径の4〜15%の範囲の層厚の範囲内の表面層を意味する。また、用語「粒子表面層に顔料が局在化している」とは、図1に示すように、着色樹脂粒子の全顔料の殆どが、粒子表面層に存在している状態を意味する。

本発明に用いられる重合性単量体としては、懸濁重合が可能なものであれば特に限定されるものではなく、一般的に用いられている各種のビニル系単量体を使用できる。

【0015】

そのようなビニル系単量体としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、α−メチルスチレン、p−メトキシスチレン、p−tert−ブチルスチレン、p−フェニルスチレン、o−クロロスチレン、m−クロロスチレン、p−クロロスチレン等のスチレン系単量体;アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸シクロヘキシル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸テトラヒドロフルフリル、アクリル酸ステアリル、アクリル酸グリシジル、アクリル酸トリフルオロエチル、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸2−ヒドロキシブチル、アクリル酸2−メトキシエチル、アクリル酸2−エトキシエチル、アクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸シクロヘキシル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸テトラヒドロフルフリル、メタクリル酸ステアリル、メタクリル酸グリシジル、メタクリル酸トリフルオロエチル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル、メタクリル酸2−ヒドロキシブチル、メタクリル酸2−メトキシエチル、メタクリル酸2−エトキシエチル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等の(メタ)アクリル酸エステル系単量体;アクリル酸、2−アクリロイロキシエチルコハク酸、2−アクリロイロキシエチルヘキサヒドロフタル酸、メタクリル酸、2−メタクリロイロキシエチルコハク酸、2−メタクリロイロキシエチルヘキサヒドロフタル酸、塩化ビニル、酢酸ビニル、アクリロニトリル、アクリルアミド、メタクリルアミド、N−ビニルピロリドン等が挙げられる。これらビニル系単量体は、1種又は2種以上組合せて用いることができる。なお、(メタ)アクリルは、アクリル又はメタクリルを意味する。

【0016】

例えば、塗料、樹脂成形体の意匠性付与のための添加剤として着色樹脂粒子を用いる場合には、耐候性、耐熱性の面から(メタ)アクリル酸エステル系単量体を主成分とするものが好ましい。なお、主成分とは全単量体量の50重量%以上を意味する。

【0017】

更に、耐溶剤性を付与する目的で、架橋剤として例えばジビニルベンゼン、ジビニルナフタレン、これらの誘導体等の芳香族ジビニル化合物、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、トリメチロールプロパントリアクリレート、アリルメタクリレート、t−ブチルアミノエチルメタクリレート、テトラエチレングリコールジメタクリレート、1,3−ブタンジオールジメタクリレート等のごときジエチレン性不飽和カルボン酸エステル、N,N−ジビニルアニリン、ジビニルエーテル、ジビニルサルファイド、ジビニルスルホン酸の全てのジビニル化合物及び3個以上のビニル基を有する化合物を共重合することもできる。

【0018】

また、本発明による着色樹脂粒子をトナーとして用いる場合にはスチレン系単量体及び/又は(メタ)アクリル酸エステル系単量体を主成分とするものが好ましく用いることができる。

本発明で用いられる顔料としては、当業者に周知の顔料を使用できる。例えば、有機顔料、無機顔料、あるいはそれらの混合物のいずれもが用いられ得る。

【0019】

無機顔料としては、例えば、酸化チタン、アルミナ、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ベンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、シリカ微粉体、炭化ケイ素、窒化ケイ素、炭化ホウ素、炭化タングステン、炭化チタン、酸化セリウム等が挙げられる。

【0020】

有機顔料としては、例えば、ネーブルスイエロー、ナフトールイエローS、ハンザーイエローG、ハンザーイエロー10G、ベンジジンイエローG、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキ、縮合アゾ等の黄色顔料、キリブデンオレンジ、パーマネントオレンジRK、ベンジジンオレンジG、インダンスレンブリリアントオレンジGK等の橙色顔料、パーマネントレッド4R、リソールレッド、ピラゾロンレッド4R、ウォッチングレッドカルシウム塩、レーキレッドD、キナクリドン、アンスラキノン、ブリリアントカーミン6B、エオミンレーキ、ローダミンレーキB、ブザリンレーキ、ブリリアントカーミンB、縮合アゾ等の赤色顔料、ファストバイオレットB、メチルバイオレットレーキ等の紫色顔料、アルカリブルーレーキ、ビクトリアブルーレーキ、銅フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩化物、ファストスカイブルー、インダンスレンブルーBC等の青色顔料、ピラカイトグリーンレーキ、塩素化銅フタロシアニングリーン、ファイナルイエログリーンG等の緑色顔料等が挙げられる。

【0021】

また、磁性トナーを得ようとする場合には、例えば、鉄、コバルト、ニッケル等の強磁性金属の粉体、マグネタイト、ヘマタイト、フェライト等の磁性金属化合物の粉体等を添加することも可能である。これらの磁性粉は、着色剤としても作用するので、磁性トナーを得ようとする場合、これら磁性粉は単独で又は前記顔料と併用して着色剤としても使用できる。

【0022】

本発明において、重合性単量体組成物中における顔料の配合量としては、特に限定されるものではなく、また使用する着色剤の種類等によっても左右されるが、重合性単量体100重量部に対し、着色剤1〜50重量部が好ましく、より好ましくは3〜30重量部である。

【0023】

着色剤が1重量部未満では、得られる着色樹脂粒子における着色度が充分なものとならず、一方、50重量部を超えると、添加量を増加させた効果があまり見られず、また粒子の比重が増加するため塗料等の溶液中において沈降しやすくなるため好ましくない。

【0024】

重合性単量体に可溶な重合体は、重合性単量体組成物中での顔料の分散を安定化する目的で用いられ、重合性単量体に可溶であれば、その種類及び平均分子量を問わず使用できる。

【0025】

上記の重合体が重合性単量体に可溶であるか不溶であるかについては、例えば、該重合性単量体に重合体を加え、室温(25℃)下においてホモミキサー等の撹拌機で撹拌し、透明になるかどうかで簡易に判断できる。

【0026】

更に詳細に可溶性を判断するには以下の方法がある。

すなわち、例えば、重合体3gを精秤し(Ag)、この重合体に対し重合性単量体を100g加え、ロータリーシェイカー(大洋科学工業社製R−II)を用いて25℃で24時間撹拌を行う。その後、ガラス繊維濾紙(アドバンテック社製GF−75)をセットしたロート(Bg)を用いて濾過を行う。濾過後、濾紙を含んだロートを60℃で24時間加熱して乾燥させ、乾燥後の重量を計量する(Cg)。秤量した重量を基に、下記式を用いて重合体の重合性単量体に対する溶解度を求める。

【0027】

溶解度(重量%)=[1−{(C−B)/A}]×100

本発明において、溶解度が95%以上の場合を重合体が重合性単量体に対して可溶であるとした。なお、好ましい溶解度範囲は95〜100重量%であり、より好ましくは99〜100重量%である。

【0028】

本発明に用いられる重合体としては、例えばアクリル酸エステル重合体、メタクリル酸エステル重合体、スチレン重合体、塩化ビニル重合体、酢酸ビニル重合体、エチルセルロース樹脂、ロジン樹脂等が挙げられる。これら重合体は、単独で又は2種以上組合せて用いることができる。また、これらの共重合体を用いてもよい。重合体は、本発明に用いられる重合性単量体から得られる重合体と同系のものが好ましく、同種のものがより好ましい。

【0029】

重合性単量体に可溶な重合体の添加量としては、例えば、重合性単量体100重量部に対し、0.5〜50重量部が好ましく、より好ましくは1〜30重量部である。重合性単量体に可溶な重合体が0.5重量部未満では、重合性単量体組成物中での着色剤の分散性が不安定になり、重合時に着色剤が水系媒体中へ移行する等、凝集粒子生成の原因となるので好ましくない。一方、50重量部を超えても、添加量を増加させた効果があまり見られず、また重合性単量体組成物の重合が充分に進行しない恐れがあるため好ましくない。

【0030】

本発明は、重合性単量体に可溶な重合体と、シリコンマクロモノマーとを併用することを特徴の1つとしている。

【0031】

上記の重合性単量体に可溶な重合体と、シリコンマクロモノマーとの併用により、粒子表面層に着色剤が局在化した着色樹脂粒子が得られる理由は定かではないが、以下のように発明者等は推測している。すなわち、重合性単量体に可溶な重合体が重合性単量体中での着色剤の分散を安定させる役割を果たす。また、重合が進行するにつれてシリコンマクロモノマーがミクロ相分離を起こし、着色剤が粒子表面層へ押し出されているのではないかと推察される。

【0032】

本発明で用いるシリコンマクロモノマーとしては、例えば次式:

【化1】

(R1及びR3は水素原子又はメチル基であり、R2及びR4はフェニル基、メチル基、エチル基又はブチル基であり、nは10〜400の整数であり、mは1以上の整数である)

で示される構造を有するものが挙げられる。nは10〜150がより好ましく、mは3〜10がより好ましい。上記シリコンマクロモノマーを二種以上混合して使用してもよい。

【0033】

シリコンマクロモノマーは、分子量400〜50000程度のものを使用することが好ましい。

【0034】

より具体的なシリコンマクロモノマーの例としては、例えば片末端メタクリロイル基変性ポリメタクリル酸メチル、片末端メタクリロイル基変性ポリメタクリル酸エチル、片末端メタクリロイル基変性ポリメタクリル酸ブチル、片末端メタクリロイル基変性ポリメタクリル酸オクチル、片末端メタクリロイル基変性ポリメタクリル酸ドデシル等が挙げられる。

【0035】

シリコンマクロモノマーの添加量としては、例えば、重合性単量体100重量部に対し、0.1〜20重量部が好ましく、より好ましくは1〜10重量部である。

【0036】

シリコンマクロモノマーの添加量が0.1重量部未満では、着色剤が粒子表面層に局在化し難いので好ましくない。一方、20重量部を超えると、着色剤が粒子表面層に局在化し難く、粒子内部で偏在しやすくなるので好ましくない。

【0037】

本発明では、重合性単量体の重合を促進するために、重合開始剤を加えてもよい。

【0038】

重合開始剤としては、従来の懸濁重合に用いられてきた重合性単量体に可溶性の重合開始剤が挙げられる。

【0039】

重合開始剤としては、過酸化ベンゾイル、過酸化ラウロイル、過酸化オクタノイル、オルソクロロ過酸化ベンゾイル、オルソメトキシ過酸化ベンゾイル、メチルエチルケトンパーオキサイド、ジイソプロピルパーオキシジカーボネート、キュメンハイドロパーオキサイド、シクロヘキサノンパーオキサイド、t−ブチルハイドロパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド等の過酸化物系開始剤、2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(2,4−ジメチルバレロニトリル)、2,2'−アゾビス(2,3−ジメチルブチロニトリル)、2,2'−アゾビス(2−メチルブチロニトリル)、2,2'−アゾビス(2,3,3−トリメチルブチロニトリル)、2,2'−アゾビス(2−イソプロピルブチロニトリル)、1,1'−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2'−アゾビス(4−メチキシ−2,4−ジメチルバレロニトリル)、2−(カルバモイルアゾ)イソブチロニトリル、4,4'−アゾビス(4−シアノバレリン酸)、ジメチル−2,2'−アゾビスイソブチレート等が挙げられる。

【0040】

これらの中でも、過酸化ベンゾイル、過酸化ラウロイル、2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(2,4−ジメチルバレロニトリル)が好適に用いられる。これらの重合開始剤は単独で用いてもよく、併用してもよい。重合開始剤の使用割合は該重合性単量体100重量部に対して0.01〜1重量部程度であるのが好ましい。

【0041】

本発明においては、分散安定剤を用いてもよい。分散安定剤としては周知のものを用いることができる。たとえば、メチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコール等の水溶性高分子化合物、あるいは第3リン酸カルシウム、水酸化マグネシウム、ピロリン酸マグネシウム、硫酸バリウム等の難水溶性無機塩等を用いることができる。

【0042】

しかしながら、水溶性高分子化合物を分散安定剤として用いた場合には、重合後に得られる粒子表面から該安定剤を完全には取り除くことが困難であるため、粒子表面における熱により粒子表面が着色することがある。

【0043】

一方、分散安定剤として難水溶性無機塩を用いた場合には、重合後に得られる粒子表面から分散安定剤を取り除くことが容易である。そのため分散安定剤の残存により生じる問題が生じない。そのため、分散安定剤としては、難水溶性無機塩を用いるのが特に好ましい。

分散安定剤の使用量は、特に限定されないが、通常、最終的に得られる着色樹脂粒子100重量部あたり0.1〜20重量部である。

【0044】

本発明の製造方法には、更に、界面活性剤が使用され得る。

界面活性剤としては特に限定されず、通常、水生媒体中における懸濁重合で使用されるものを用いることができる。例えばアニオン性界面活性剤、カチオン性界面活性剤、両性イオン性界面活性剤、ノニオン性界面活性剤等が挙げられる。この内、懸濁した粒子の安定性の観点からアニオン性界面活性剤が好ましい。

【0045】

アニオン性界面活性剤としては、オレイン酸ナトリウム、ヒマシ油カリ等の脂肪酸油、ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム等のアルキル硫酸エステル塩、ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルカンスルホン酸塩、ジアルキルスルホコハク酸塩、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシエチレンアルキル硫酸エステル塩等が挙げられる。これらの使用量は特に限定されないが、通常水性媒体に対して0.005〜0.3重量%である。

【0046】

本発明の製造方法には、必要に応じてカルボン酸、スルホン酸、硫酸エステル、リン酸エステル、及びフォスフォン酸、並びにこれらの塩や、シラン、チタネート、アルミネート等のカップリング剤等の着色剤分散剤を用いてもよい。また、特許第3816009号公報及び特許第2872876号公報に記載の着色剤分散剤を使用してもよい。

このような着色剤分散剤の添加量は着色剤100重量部に対し1〜20重量部が好ましい。

【0047】

次に、本発明における重合性単量体、顔料、重合性単量体に可溶な重合体、シリコンマクロモノマー、重合開始剤、分散安定剤、界面活性剤の添加順序の一例について説明する。

まず、懸濁重合法においては、重合性単量体に顔料、重合性単量体に可溶な重合体、シリコンマクロモノマー及び重合開始剤を分散してなる重合性単量体組成物を、水性媒体中に懸濁させ、重合処理させることで着色樹脂粒子が得られる。

【0048】

重合性単量体組成物の構成成分の添加順序は特に限定されない。例えば、重合性単量体に顔料を分散させ、次いで重合体を溶解させた混合物に、シリコンマクロモノマーを添加する順序、着色剤、重合体及びシリコンマクロモノマーを重合性単量体中に同時に添加し、得られた混合物に顔料を分散させる順序等が挙げられる。このうち、重合体中に顔料が分散したマスターバッチを、シリコンマクロモノマーと共に、重合性単量体に添加する順序が、最も工程が簡素化され、特に好ましい。

【0049】

なお、顔料の分散させる装置は、特に限定されない。例えば、ボールミル、アトライター、サンドミル等のメディア型分散装置、ホモミキサー、ホモジナイザー、バイオミキサー等の剪断型分散装置、超音波分散装置等が好ましく例示される。

【0050】

顔料が分散した重合性単量体組成物を、水性媒体中に懸濁させる。ここで、水性媒体としては、水、又は水と水溶性有機溶媒(例えば、低級アルコール)との混合物が挙げられる。

本発明による着色樹脂粒子の平均粒子径は、重合性単量体組成物と水性媒体との混合条件及び撹拌条件を調節することにより適宜調整できる。

平均粒子径を小さくするには、重合性単量体組成物に対する水性媒体量を増やすか、界面活性剤量を増やすか、撹拌速度を上げるか、または撹拌時間を長くすることで調整できる。

【0051】

懸濁した粒子の安定化を図るために、水性媒体中に分散安定剤を重合性単量体組成物100重量部に対して0.1〜30重量部使用することが好ましい。分散安定剤は、重合性単量体組成物の添加前に水性媒体中へ添加することが好ましい。

【0052】

重合性単量体組成物を水系媒体中に微細な液滴で分散させるには、例えばプロペラ翼等の撹拌による方法、ローターとステーターから構成した高せん断を利用する分散機である一般的なホモミキサーを用いる方法、超音波分散機等を用いる方法、マイクロフルイダイザー、ナノマイザー等の機壁への衝突力や液滴同士の衝突力を利用した高圧型分散機を用いる方法等が挙げられる。

【0053】

次いで、重合反応は、重合性単量体組成物と水性媒体とを懸濁した後、撹拌しながら昇温させて開始できる。この時の撹拌速度は、油滴の浮上や重合後の粒子の沈降を防止できる程度の速度であることが好ましい。

【0054】

重合開始温度は40〜90℃とするのが好ましい。そして、この温度で保持しながら、一般的に1〜10時間程度重合させるのが好ましい。その後、重合温度を95〜120℃程度にして、約0.1〜5時間程度で重合反応を完了させてもよい。

【0055】

重合反応が完了した後、常法により、得られた着色樹脂粒子を水系媒体中より分離、洗浄、乾燥した後、必要に応じて分級工程を経て、所望粒径、例えば平均粒子径0.5〜100μm、より好ましくは1〜20μmの着色樹脂粒子を得ることができる。

得られた着色樹脂粒子は、艶消し剤等の塗料・インク・接着剤等の化学分野、滑り剤・体質顔料等の化粧品分野、電子写真トナー・LCDスペーサー等の電子工業分野、光拡散剤・樹脂改質剤等の一般工業分野で使用可能である。

【実施例】

【0056】

以下、本発明を実施例により更に具体的に説明する。なお以下において、特にことわりのない限り「部」は重量部、「%」は重量%を意味する。

【0057】

着色樹脂粒子の平均粒子径、着色樹脂粒子内での着色剤の分散状態、着色度については以下の方法で測定する。

【0058】

(平均粒子径)

平均粒子径はマルチサイザーIIで測定して得られる値である。測定方法はCoulter Electronics Limited発行のREFERENCE MANUAL FOR THE COULTER MULTISIZER(1987)に従って、粒子径に応じアパチャーを選択し、キャリブレーションを行い測定する。

【0059】

具体的には、樹脂粒子0.1gを0.1%ノニオン系界面活性剤溶液10ml中にタッチミキサー及び超音波を用いて予備分散させ、これを本体備え付けの、ISOTON II(ベックマンコールター社製:測定用電解液)を満たしたビーカー中に、緩く撹拌しながらスポイドで滴下して、本体画面の濃度計の示度を10%前後に合わせる。次にマルチサイザーII本体にアパチャーサイズ100μmの時は、Currentを1600、Gainを2、Polarityを+と入力してマニュアルで測定する。測定中はビーカー内を気泡が入らない程度に緩く撹拌しておき、粒子を10万個測定した点で測定を終了する。

【0060】

(着色樹脂粒子内での着色剤の分散状態の確認)

エポキシ樹脂に着色樹脂粒子を埋設し、超薄切片を作製し透過型電子顕微鏡写真にて、断面を観察する。

なお、透過型電子顕微鏡装置としては、例えば、日立製作所社製「H−7600」を用いることができる。

【0061】

(着色度)

着色樹脂粒子の着色度は次の方法で測定する。

(1)塗料作製

トルエン、酢酸エチル、酢酸ブチルを70:20:10の重量比で含む溶剤70部に、アクリル樹脂(三菱レイヨン社製ダイヤナールBR−106)30部を溶解させてバインダー溶液とする。

上記バインダー溶液50部に着色樹脂粒子6部を100mlのポリ容器に計量し、撹拌脱泡機(シンキー社製あわとり練太郎)を用い、撹拌時間3分、脱泡時間30秒の条件で分散させ、塗料とする。

【0062】

(2)塗膜作製

PETフィルムからなる基材上に、スキージ50μmのコーターを用いて塗料を塗工し、塗工後70℃の定温乾燥器内で10時間乾燥させて塗膜を作製する。

(3)着色度評価

色彩色差計(ミノルタ社製CR−300)を用い、黒色板上に置いた塗膜の色差をLab表色モードで測定し、着色度としてのL値を得る。

【0063】

実施例1

メタクリル酸メチル90部、ジエチレングリコールジメタクリレート10部、数平均分子量1000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0711)5部、アセトアルコキシアルミニウムジイソプロピレート(味の素ファインテクノ社製プレンアクトAL−M)0.3部、ポリメタクリル酸メチル(溶解度100%)10部、白色顔料である酸化チタン(テイカ社製JR600A)10部を計量し、ホモミキサー(特殊機化社製)を用いて8000rpmで15分間分散させて重合性単量体組成物を調製した。ここに2,2'−アゾビスイソブチロニトリル0.3部、過酸化ベンゾイル0.2部及びラウリルリン酸(日光ケミカル社製ホステンHLP)を上記重合性単量体組成物に添加、溶解した。次に、あらかじめ調整された0.02%のドデシルベンゼンスルホン酸ナトリウムと2%のピロリン酸マグネシウムを分散した水600部に投入し、ホモミキサー(特殊機化社製)を用い5000rpmで3分間撹拌し、懸濁液を得た。

【0064】

この懸濁液を窒素雰囲気下で、懸濁物が沈降しない程度に全体を均一撹拌しながら昇温し、60℃で8時間重合を行った。更に、100℃に昇温し、2時間重合を継続した。

次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した後、固液分離、水洗浄を繰り返し行った後、70℃の熱風乾燥機で24時間乾燥し、分級して着色樹脂粒子を得た。

【0065】

得られた着色樹脂粒子の平均粒子径は5.7μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果(倍率22500倍)、図1に示すように、酸化チタンが粒子表面層に局在化している様子が観察された。

【0066】

比較例1

シリコンマクロモノマーを用いなかったこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.6μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果(倍率16100倍)、図2に示すように、酸化チタンが粒子表面層に局在化している様子は観察されなかった。

【0067】

比較例2

シリコンマクロモノマーを30部としたこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は6.2μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果、酸化チタンが粒子内部で部分的に偏在しており、粒子表面層に局在化している様子は観察されなかった。

【0068】

実施例2

メタクリル酸メチル90部、ジエチレングリコールジメタクリレート10部、数平均分子量1000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0711)5部、塩化ビニル−酢酸ビニル共重合体(日信化学工業社製ソルバインC5、溶解度100%)3部、白色顔料である酸化チタン(チバスペシャルティケミカルズ社製マイクロリスホワイトR−K)14部を計量し、ホモミキサー(特殊機化社製)を用いて8000rpmで15分間分散させて重合性単量体組成物を調製した。ここに2,2'−アゾビスイソブチロニトリル0.3部及び過酸化ベンゾイル0.2部を上記重合性単量体組成物に添加、溶解した。次に、あらかじめ調整された0.02%のドデシルベンゼンスルホン酸ナトリウムと2%のピロリン酸マグネシウムを分散した水600部に投入し、ホモミキサー(特殊機化社製)を用い5000rpmで3分間撹拌し、懸濁液を得た。

【0069】

この懸濁液を窒素雰囲気下で、懸濁物が沈降しない程度に全体を均一撹拌しながら昇温し、60℃で8時間重合を行った。更に、100℃に昇温し、2時間重合を継続した。

【0070】

次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した後、固液分離、水洗浄を繰り返し行った後、70℃の熱風乾燥機で24時間乾燥し、分級して本発明の着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.2μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果、酸化チタンが粒子表面層に局在化している様子が観察された。

【0071】

比較例3

ポリメタクリル酸メチルを用いなかったこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.9μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型顕微鏡で観察した結果、酸化チタンが粒子内部で部分的に偏在しており、粒子表面層に局在化している様子は観察されなかった。

【0072】

実施例3

白色顔料である酸化チタン14部の代わりに赤色顔料であるマゼンタ顔料(チバスペシャルティケミカルズ社製マイクロリスマゼンタ5B−K、塩化ビニル−酢酸ビニル共重合樹脂分40%)10部を用い、数平均分子量1000のシリコンマクロモノマー5部の代わりに数平均分子量5000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0721)3部を用いたこと以外は実施例2と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は5.5μmであった。着色樹脂粒子内部におけるマゼンタ顔料の分散状態を透過型電子顕微鏡で観察した結果、マゼンタ顔料が粒子表面層に局在化している様子が観察された。

【0073】

実施例4

ポリメタクリル酸メチルを25部に、シリコンマクロモノマーを8部に代えたこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は6.8μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型電子顕微鏡で観察した結果、酸化チタンが粒子表面層に局在化している様子が観察された。

【0074】

比較例4

ポリメタクリル酸メチルの代わりにポリエチレンワックスを用いたこと以外は実施例1と同様にして着色樹脂粒子を得た。

得られた着色樹脂粒子の平均粒子径は6.5μmであった。着色樹脂粒子内部における酸化チタンの分散状態を透過型顕微鏡で観察した結果、酸化チタンが粒子内部で部分的に偏在しており、粒子表面層に局在化している様子は観察されなかった。

【0075】

実施例5

メタクリル酸メチル85部、ジエチレングリコールジメタクリレート15部、数平均分子量5000のシリコンマクロモノマー(チッソ社製サイラプレーンFM−0721)0.5部、アセトアルコキシアルミニウムジイソプロピレート(味の素ファインテクノ社製プレンアクトAL−M)0.1部、ポリメタクリル酸メチル(溶解度100%)1部、黒色顔料であるカーボンブラック(三菱化学社製MA−100)2部を計量して混合し、ホモミキサー(特殊機化社製)を用いて8000rpmで15分間分散させた後、1.5mmガラスビーズ100gと共に500ml容器に入れ、卓上型サンドミルで20分間分散混合した後、ガラスビーズを全量除去し、重合性単量体組成物を調製した。ここに2,2'−アゾビスイソブチロニトリル0.3部、過酸化ベンゾイル0.2部及びラウリルリン酸0.1部(日光ケミカル社製ホステンHLP)を上記重合性単量体組成物に添加、溶解した。次に、あらかじめ調整された0.02%のドデシルベンゼンスルホン酸ナトリウムと3%のピロリン酸マグネシウムを分散した水600部に投入し、ホモミキサー(特殊機化社製)を用い5000rpmで3分間撹拌し、懸濁液を得た。

【0076】

この懸濁液を窒素雰囲気下で、懸濁物が沈降しない程度に全体を均一撹拌しながら昇温し、60℃で8時間重合を行った。更に、100℃に昇温し、2時間重合を継続した。

次いで常温まで冷却し、塩酸を添加して懸濁安定剤としてのピロリン酸マグネシウムを溶解した後、固液分離、水洗浄を繰り返し行った後、70℃の熱風乾燥機で24時間乾燥し、分級して着色樹脂粒子を得た。

【0077】

得られた着色樹脂粒子の平均粒子径は4.7μmであった。着色樹脂粒子内部におけるカーボンブラックの分散状態を透過型電子顕微鏡で観察した結果、カーボンブラックが粒子表面層に局在化している様子が観察された。

上記実施例及び比較例のL値を測定し、結果を表1に示す。

【0078】

【表1】

【0079】

表1の結果から、本発明の製造方法により得られた着色樹脂粒子を配合した塗膜は、白さを表すL値が高く、着色効果に優れていることが判る。

【図面の簡単な説明】

【0080】

【図1】実施例1で得られた着色樹脂粒子の透過型電子顕微鏡写真である。

【図2】比較例1で得られた着色樹脂粒子の透過型電子顕微鏡写真である。

【特許請求の範囲】

【請求項1】

重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させることを特徴とする着色樹脂粒子の製造方法。

【請求項2】

重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させて得られる着色樹脂粒子であって、前記着色樹脂粒子が、顔料が局在化した粒子表面層を有することを特徴とする着色樹脂粒子。

【請求項1】

重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させることを特徴とする着色樹脂粒子の製造方法。

【請求項2】

重合性単量体100重量部に対し、前記重合性単量体に可溶な重合体0.5〜50重量部と、シリコンマクロモノマー0.1〜20重量部と、顔料とを含有する重合性単量体組成物を、水性媒体中で懸濁重合させて得られる着色樹脂粒子であって、前記着色樹脂粒子が、顔料が局在化した粒子表面層を有することを特徴とする着色樹脂粒子。

【図1】

【図2】

【図2】

【公開番号】特開2008−231306(P2008−231306A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−74841(P2007−74841)

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]