着色粒子の製造方法

【課題】 非常に架橋度の高い重合体粒子を染色して、短時間で濃色性の高い着色粒子を製造する方法を提供すること。

【解決手段】 全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子を、超臨界流体又は亜臨界流体中で染色することを特徴とする着色粒子の製造方法であり、前記着色粒子を液晶表示素子用スペーサーとして用いることが特に好ましい実施態様である。

【解決手段】 全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子を、超臨界流体又は亜臨界流体中で染色することを特徴とする着色粒子の製造方法であり、前記着色粒子を液晶表示素子用スペーサーとして用いることが特に好ましい実施態様である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超臨界流体又は亜臨界流体中で特定の重合体粒子を染色する着色粒子の製造方法に関する。

【背景技術】

【0002】

種々の単量体を重合させて得られる重合体粒子は、塗料、インキ等の体質顔料、化粧品やアイロン掛け用糊剤への添加材、合わせガラス用スペーサー、センサー用ギャップ材、液晶表示素子用スペーサー等様々な用途に利用されている。

【0003】

ここで、液晶表示素子用スペーサー(以下、単にスペーサーと省略することがある)とは、液晶表示素子において、二枚の透明電極基板の間に挟まれる、基板間のギャップを一定に保つためのギャップ材であり、液晶層の厚さを一定に保持して、透過偏光を制御する。この目的を達成するため、前記スペーサーは均一な粒子径分布を持つことが求められると同時に、ある程度の硬さと変形後の圧縮回復力が必要とされている。その結果、スペーサー用途に用いられる重合体粒子は、例えば、特許文献1に開示されている微粒子のように、非常に架橋度の高い重合体粒子が用いられる。

【0004】

一方、液晶表示素子においては、電圧の有無によって、液晶の分子配向が制御され、透過光が旋光され、透明電極基板の外表面に貼付した偏光フィルタが組み合わされることにより、透過光量が制御される。例えば、ツイステッド・ネマティック液晶表示装置では、電圧の無印加状態の液晶は、90度の旋光性を示し、電圧印荷時には、この旋光性が解除される。したがって、二枚の直線偏光板を偏光軸が平行になるように配置した場合には、画像は電圧印荷時に明状態となり、電圧をオフにすると暗状態になる。他方、偏光軸が直交する場合には、画像は電圧印荷時に暗状態となり、電圧をオフにすると明状態になる。

【0005】

画像が暗状態の部分では、できる限り光の透過を防止し、これによって、明暗のコントラストを大きくする必要がある。しかし、通常、重合体粒子は、透明かつ非旋光性であり、そして、スペーサーの存在する部分には、当然液晶が存在しないので、画像が暗状態の場合でも、スペーサーがかなりの光を透過し、画像のコントラストを低下させる。このため、黒色に着色された種々の遮光性スペーサーが検討されている。しかし、スペーサーに用いられる重合体粒子は、上述のごとく非常に架橋度が高いため、染料を溶解又は分散させた水溶液中で攪拌する通常の染色方法では、染色に非常に時間がかかり、濃色の着色粒子を得るにも限界があった。

【0006】

特許文献2には、樹脂粒子と染料を超臨界流体中あるいは亜臨界流体中で混合させる混合工程と、該混合工程終了後、減圧する減圧工程とを備え、前記樹脂粒子は超臨界流体中あるいは亜臨界流体中で溶解しない樹脂であり、染料は油溶性染料である着色樹脂粒子の製造方法が開示されている。しかしながら、上記特許文献の実施例で染色される樹脂粒子は、いずれも架橋度の低い粒子であり、スペーサーとして用いられるような非常に架橋度の高い重合体粒子から濃色の着色粒子を得るには、上記の方法では不十分であった。

【0007】

【特許文献1】特開平10−139830号公報

【特許文献2】特開2004−161824号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされたものであり、非常に架橋度の高い重合体粒子を染色して、短時間で濃色性の高い着色粒子を製造する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記課題は、全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子を、超臨界流体又は亜臨界流体中で染色することを特徴とする着色粒子の製造方法を提供することによって解決される。

【0010】

このとき、前記架橋性単量体が、(メタ)アクリル酸エステル系単量体及び/又はスチレン系単量体であることが好ましく、不飽和二重結合を3個以上有することも好ましい。また、全単量体100重量部に対し、重合開始剤を0.1〜10重量部用いて重合させることも好ましい。このとき、前記重合開始剤が、有機過酸化物又はアゾ化合物からなるラジカル重合開始剤であることが好適である。

【0011】

前記超臨界流体又は亜臨界流体が共溶媒を含有することが好ましい。このとき、アルコール、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種の共溶媒を0.1〜20%含有することが好適である。また、染色する際の前記超臨界流体又は亜臨界流体の温度が31〜250℃、圧力が5〜50MPaであることが好ましい。

【0012】

前記着色粒子の平均粒子径が0.1〜20μmであることが好ましく、20℃における初期弾性率S10が200〜1400MPaであることも好ましい。前記着色粒子が液晶表示素子用スペーサーであることが好適な実施態様である。

【発明の効果】

【0013】

本発明の着色粒子の製造方法によれば、非常に架橋度の高い重合体粒子から、短時間で濃色性の高い着色粒子を製造することができる。特に、着色した液晶表示素子用スペーサーを製造する場合に適している。

【発明を実施するための最良の形態】

【0014】

本発明は、超臨界流体又は亜臨界流体中で非常に架橋度の高い重合体粒子を染色することにより、着色粒子を製造する方法である。本発明で用いられる重合体粒子は、全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子である。全単量体100重量部に対し、前記架橋性単量体が60重量部未満である場合には、得られる重合体粒子の架橋度が低くなる。そのため、非常に架橋度の高い重合体粒子からであっても、短時間で濃色性の高い着色粒子が製造できるという本発明の利益を得ることができない。特に、スペーサーとして用いた場合には、粒子の強度が低下するため、硬さと変形後の圧縮回復力が不十分となり、透明基板間のギャップを一定とすることが困難となる。前記架橋性単量体の添加量は、好ましくは70重量部以上、より好ましくは80重量部以上、さらに好ましくは90重量部以上である。実質的に全ての単量体が架橋性単量体であってもよい。

【0015】

上記架橋性単量体としては、分子内に2個以上の不飽和二重結合を有する単量体であれば、特に限定されない。例えば、分子内に2個以上の不飽和二重結合を有する(メタ)アクリル酸エステル系単量体、スチレン系単量体、ビニルエステル系単量体、N−置換(メタ)アクリルアミド系単量体、アリル化合物系単量体等が挙げられる。(メタ)アクリル酸エステル系単量体としては、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート等の(ポリ)オキシアルキレングリコールジ(メタ)アクリレート;ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールへプタ(メタ)アクリレート、トリペンタエリスリトールオクタ(メタ)アクリレート;トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート;グリセロールジ(メタ)アクリレート、グリセロールトリ(メタ)アクリレートが例示される。スチレン系単量体としては、ジビニルベンゼンが例示される。N−置換(メタ)アクリルアミド系単量体としては、N,N’−メチレンビス(メタ)アクリルアミドが例示される。ビニルエステル系単量体としては、アジピン酸ジビニル、セバシン酸ジビニルが例示される。また、アリル化合物系単量体としては、ジアリルフタレート、ジアリルアクリルアミド、トリアリル(イソ)シアヌレート、トリアリルトリメリテートが例示される。上記以外にも、ジビニルエーテル、1,4−ビニロキシブタン、ジビニルスルホン等を使用することができる。これらの架橋性単量体は単独又は2種以上混合して用いることができ、これらの中でも、(メタ)アクリル酸エステル系単量体及び/又はスチレン系単量体が好ましく使用される。

【0016】

前記架橋性単量体は不飽和二重結合を3個以上有することが好ましい。このような単量体を用いることにより、架橋度のより高い重合体粒子を得ることができ、本発明を利用する利益が増大するからである。また、4個以上有することがより好適である。不飽和二重結合を3個有する架橋性単量体としては、ペンタエリストリトールトリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、トリアリル(イソ)シアヌレート、トリアリルトリメリテート、トリメチロールプロパントリ(メタ)アクリレート、グリセロールトリ(メタ)アクリレートが例示される。また、不飽和二重結合を4個以上有する架橋性単量体としては、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールへプタ(メタ)アクリレート、トリペンタエリスリトールオクタ(メタ)アクリレートが例示される。上記不飽和二重結合を3個以上有する架橋性単量体を、単独又は2種以上混合して用いることができる。また、不飽和二重結合を3個以上有する架橋性単量体を、2個以上有するものと併用することもできる。全単量体100重量部に対して、不飽和二重結合を3個以上有する架橋性単量体を、60重量部以上含有することがより好ましい。さらに好ましくは80重量部以上、特に好ましくは90重量部以上である。

【0017】

前記架橋性単量体は、不飽和二重結合を1個有する非架橋性単量体と共重合することが可能である。前記非架橋性単量体は、全単量体100重量部に対し、0〜40重量部使用することができる。前記非架橋性単量体が40重量部を超える場合には、得られる重合体粒子の架橋度が低下する。そのため、非常に架橋度の高い重合体粒子からであっても、短時間で濃色性の高い着色粒子が製造できるという本発明の利益を得ることができない。好ましくは30重量部以下、より好ましくは20重量部以下、さらに好ましくは10重量部以下である。非架橋性単量体を実質的に使用しないこともできる。

【0018】

前記非架橋性単量体は、分子内に不飽和二重結合を1個だけ有するものであれば特に限定されない。例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸フェニル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸グリシジル等の(メタ)アクリル酸エステル系単量体;スチレン、p−(m−)メチルスチレン、α−メチルスチレン、スチレンスルホン酸等のスチレン系単量体;フマル酸ジメチル、マレイン酸ジメチル、イタコン酸ジメチル等の不飽和カルボン酸エステル系単量体;フマル酸、マレイン酸、(メタ)アクリル酸、イタコン酸等の不飽和カルボン酸系単量体;エチルビニルエーテル、メチルビニルエーテル等のアルキルビニルエーテル;N−アルキル置換(メタ)アクリルアミド、(メタ)アクリロニトリル等のニトリル系単量体等を単独又は2種以上混合して用いることができる。

【0019】

本発明の着色粒子の製造方法の第一段階では、上述の単量体を重合させることにより重合体粒子を製造する。重合方法としては、公知の方法が用いられるが、水系懸濁重合が好ましい。水系懸濁重合は、常法に従って、分散安定剤の存在下に攪拌しつつ、25〜100℃の温度、より好ましくは、50〜90℃の温度範囲で行われる。使用する分散安定剤としては、ゼラチン、澱粉、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリビニルピロリドン、ポリビニルアルキルエーテル、ポリビニルアルコール等の水溶性高分子;硫酸バリウム、硫酸カルシウム、炭酸バリウム、炭酸カルシウム、炭酸マグネシウム、燐酸カルシウム等の難水溶性無機塩;ノニオン系、アニオン系、カチオン系などの各種界面活性剤が挙げられる。

【0020】

重合の際、全単量体100重量部に対し、重合開始剤を0.1〜10重量部用いることが好ましい。重合開始剤が0.1重量部未満であると、重合速度が非常に遅くなることがある。より好ましくは0.2重量部以上である。一方、重合開始剤が10重量部を超えると、スペーサー用途として求められる重合体粒子の強度が十分に得られないことがある。また、暴走反応が起こり、重合速度を十分に制御することができない場合がある。より好ましくは8重量部以下である。

【0021】

用いられる重合開始剤は、特に限定されないが、有機過酸化物又はアゾ系化合物からなるラジカル重合開始剤が好ましく用いられる。分解後の重合開始ラジカル種が油溶性であることがより好ましい。有機過酸化物としては、例えば、過酸化ベンゾイル、過酸化ラウロイル、t−ブチルパーオキシ−2−エチルヘキサノエート、ジ−t−ブチルパーオキサイド、クミルハイドロパーオキサイド等が挙げられる。また、アゾ系化合物としては、アゾビスイソブチロニトリル、アゾビスシクロヘキサカルボニトリル、アゾビス(2,4−ジメチルバレロニトリル)等が挙げられる。これらの重合開始剤は、単独又は2種以上混合して用いることができる。有機過酸化物は、アゾ系化合物を用いた場合よりも架橋度の高い重合体粒子が得られること多いため、より好ましく用いられる。

【0022】

上述のように重合させて得られた重合体粒子をスペーサーとして用いる場合には、粒子径分布の狭いことが望ましいため、下記に述べる染色処理を行う前に分級操作を施すことが好ましい。また、重合体粒子について染色処理を行った後、分級操作を施すことも可能である。しかし、通常、染色処理前に予め分級操作を施しておき、必要とされる粒子径の重合体粒子のみを染色することが、製造効率の観点からは好適である。粒子の分級方法としては、篩別法、水ひ法、風力法等が挙げられる。

【0023】

上記重合体粒子を、超臨界流体又は亜臨界流体中で染色する。超臨界流体又は亜臨界流体中で染色を行うことにより、非常に架橋度の高い重合体粒子の内部にまで染料が浸入しやすくなり、十分に染色を行えるものである。ここで、超臨界流体とは、物質に固有の臨界点よりも温度と圧力を上げることにより超臨界状態となった流体である。また、亜超臨界流体とは、臨界点よりも温度または圧力の少なくとも一方が低く、圧縮気体と圧縮液体が共存した亜臨界状態の流体をいう。

【0024】

本発明において、超臨界流体又は亜臨界流体として用いられる物質としては、特に限定されないが、取り扱いの観点から常温常圧で気体であることが好ましい。例えば、二酸化炭素、窒素等が挙げられる。中でも、二酸化炭素は、一般に無害かつ安価であることに加え、臨界温度も常温付近であり、容易に超臨界状態が得られることから、より好ましく用いられる。なお、二酸化炭素の臨界温度は31℃、臨界圧力は7.2MPaである。

【0025】

上述の超臨界流体又は亜臨界流体中で、前記重合体粒子の染色を行うが、用いられる染料は特に限定されず、分散染料、直接染料、油溶染料、反応染料を始め、繊維などを染色する際に一般的に用いられる染料を用いることができる。また、酸化染料のように、無色の前駆体化合物が、酸化反応により粒子の表面上や内部で重合又は縮合反応し、色相を有することとなる染料であってもよい。なお、超臨界流体又は亜臨界流体中の染色によって、染料分子が重合体粒子中の内部にまで浸入することは必ずしも必要なく、染料分子が粒子表面にのみ留まっているような状態であってもよい。

【0026】

染料の添加量は、超臨界流体又は亜臨界流体の単位体積あたり、0.05g/L以上であることが好ましい。0.05g/L未満であると、十分な染色が行えない場合がある。より好ましくは0.1g/L以上、さらに好ましくは0.2g/L、特に好ましくは0.5g/Lである。また、通常は100g/L以下である。

【0027】

また、染料は、重合体粒子100重量部に対して3〜50重量部添加することが好ましい。3重量部未満であると、十分な染色が行えない場合がある。より好ましくは5重量部以上、さらに好ましくは10重量部以上である。また、50重量部を超えると、染色処理後の槽内に、粒子に未染着の染料が多量に残存する場合がある。より好ましくは、30重量部以下である。

【0028】

また、超臨界流体又は亜臨界流体が共溶媒を含有することが好適である。超臨界流体又は亜臨界流体中に含有する共溶媒によって、重合体粒子が膨潤し、架橋点間のポリマー鎖が広がることによって、染料が内部にまでより浸入しやすくなるからである。また、染料によっては、超臨界流体又は亜臨界流体中での溶解性が上昇し、重合体粒子の染色を効率的に行える場合がある。

【0029】

このとき、超臨界流体又は亜臨界流体が共溶媒を0.1〜20%含有することが好ましい。0.1%未満であると、共溶媒を添加した効果が現れない場合がある。より好ましくは0.2%、さらに好ましくは0.5%以上、特に好ましくは1%以上である。一方、20%を超えると、染料の超臨界流体への親和性が大きくなることで、粒子への親和性が相対的に下がり、むしろ染色性が低下する場合がある。また、染色処理後に染色処理容器中に残存する共溶媒の量が多くなり、作業環境や後処理の煩雑さの観点から好ましくない場合がある。重合体粒子中に共溶媒の成分が残存しやすくなり、スペーサーとして用いる場合には、液晶等に悪影響を及ぼす場合もある。より好ましくは15%以下、さらに好ましくは10%以下、特に好ましくは5%以下である。なお、ここでいう「%」とは、超臨界流体又は亜臨界流体で満たされる容器中へ投入する共溶媒の常圧下での体積の、前記超臨界流体又は亜臨界流体の体積に対する割合に、100を掛けたものであり、

[(添加した共溶媒の体積)/(超臨界流体又は亜臨界流体の体積)]×100 (1)

で示されるものである。この値を共溶媒の含有率(%)とする。通常、前記超臨界流体又は亜臨界流体の体積は、容器の容積に相当する。

【0030】

上記共溶媒として用いられる化合物は、特に限定されず、アルコール、エーテル、ケトン、エステル、脂肪族炭化水素、芳香族炭化水素等が使用できる。アルコールとしては、メタノール、エタノール、イソプロパノールなど全炭素数が12以下のアルコール等が挙げられる。エーテルとしては、ジエチルエーテル、テトラヒドロフラン、ジオキサン等、ケトンとしては、アセトン、メチルエチルケトン、シクロヘキサノン等、エステルとしては酢酸エチル、酢酸メチル等、脂肪族炭化水素としては、ヘキサン、へプタン、オクタン等、芳香族炭化水素としては、ベンゼン、トルエン、キシレン等が挙げられる。中でも、アルコール、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種であることが好ましい。より好ましくは、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種である。また、上記共溶媒は重合体粒子を膨潤させる効果のあることが好ましく、芳香族炭化水素はその効果が大きいことから特に好適に用いられる。

【0031】

以下に、染色処理操作について説明する。本発明では、染色処理容器内において超臨界流体又は亜臨界流体中で重合体粒子の染色を行う。染色処理容器としては、高圧にも耐えられる高圧容器が用いられる。

【0032】

染色処理容器に重合体粒子及び染料を投入する。その後、ガスボンベより供給されるガスを高圧ポンプにより染色処理容器へ送る等により、容器内を目的圧力まで加圧する。また、容器内を目的の温度まで加熱し、染色処理容器の内部を超臨界状態又は亜臨界状態とする。

【0033】

超臨界流体又は亜臨界流体として二酸化炭素を用いた場合には、超臨界流体又は亜臨界流体の圧力は5〜50MPaであることが好ましい。5MPa未満であると、架橋度の高い重合体粒子の内部に染料が浸入しにくくなるため、染色を十分に行うことができない場合がある。より好ましくは7MPa以上、さらに好ましくは10MPa以上、特に好ましくは15MPa以上である。一方、圧力が50MPaを超えると、装置が大掛かりになり、エネルギー的にも不利となる場合がある。より好ましくは30MPa以下である。

【0034】

また、超臨界流体又は亜臨界流体の温度は31〜250℃であることが好適である。31℃未満であると、流体の運動性が不十分で、架橋度の高い重合体粒子の内部に染料が浸入しにくくなり、染色が十分に行われない場合がある。特に、スペーサーに用いるような非常に架橋度の高い重合体粒子を十分に染色するためには、より好ましくは90℃以上、さらに好ましくは110℃以上、特に好ましくは130℃以上である。一方、250℃を超えると、染色する重合体粒子が変形したり分解し始めたりする場合がある。また、得られた着色粒子をスペーサーとして用いると、強度が低下して液晶層の厚みムラを生じさせる場合がある。より好ましくは225℃以下、さらに好ましくは200℃以下である。

【0035】

染色処理を行う際には、スターラー等により容器内を攪拌しながら処理を行うことが好ましい。攪拌を行うことで、重合体粒子を均一かつ効率的に染色できる場合があるからである。また、染色処理時間は、重合体粒子の大きさ、量などにより適宜選択されるが、5〜240分であることが好適である。5分未満であると、重合体粒子を十分に染色することができない場合がある。より好ましくは30分以上である。一方、240分を超えると、処理効率の観点から望ましくない場合がある。より好ましくは180分以下である。

【0036】

共溶媒を用いる場合には、ガスの供給と平行して、共溶媒を共溶媒添加ポンプにより供給することも可能であるし、予め染色処理容器中に共溶媒を投入してもよい。

【0037】

超臨界流体又は亜臨界流体は、染色終了まで背圧弁により目的圧力に保持される。染色終了後はバルブを開放し、圧力容器内を減圧した後、着色粒子を取り出す。その後、必要に応じて洗浄し乾燥する。

【0038】

得られた着色粒子の20℃における初期弾性率S10が200〜1400MPaであることが好ましい。20℃における初期弾性率S10(以下単に初期弾性率S10と省略することがある)とは、試料台上に散布した試料粒子1個について、粒子の中心方向へ荷重をかけ、荷重−圧縮変位を測定し、粒子径の初期10%圧縮変位時の荷重Pから求められる応力Sを10倍して100%変位に換算した弾性率である。上記初期弾性率S10は、重合体粒子の架橋度と相関性があり、架橋度が増加するほど初期弾性率S10も増加するとされている。初期弾性率S10が200MPa未満であると、重合体粒子の架橋度が低く、本発明の利益を十分に得ることができない場合がある。また、スペーサーとして用いる場合には、透明基板間のギャップを一定とすることが困難となる場合がある。より好ましくは300MPa以上、さらに好ましくは500MPa以上である。一方、1400MPaを超えると、スペーサーとして用いた際、液晶素子の配向膜やTFT基材を傷つける場合がある。より好ましくは1000MPa以下、さらに好ましくは800MPa以下である。

【0039】

ここで、上記応力S[MPa]は、平松の式{日鉱誌81、1024(1965)}を利用して得られた下記式(2)より導かれる。よって、本発明における初期弾性率S10は、下記式(3)に示されるように、下記式(2)で得られた応力Sを10倍して100%変位に変換することで得られる。

S=2.8P/πd2 (2)

(式中、P:10%圧縮変位時の荷重〔N〕、d:粒子径〔mm〕)

S10=10S (3)

【0040】

得られた着色粒子の平均粒子径は、0.1〜20μmであることが好ましい。通常、重合体粒子は、粒子径が小さいほど容易に染色することができる。しかしながら、重合体粒子の架橋度が非常に高い場合には、小さい粒子であっても、十分に染色を行うことが困難となるため、本発明を利用する実益が大きい。20μmを超えると、重合体粒子の架橋度が非常に高いため、十分に染色を行うことができない場合がある。また、スペーサーとして用いる場合にも、基板間のギャップが20μm以下に保つように設計されているため、好ましくない場合がある。より好ましくは15μm以下、さらに好ましくは12μm以下である。一方、0.1μm未満であると、重合体粒子の架橋度が高くても染色が容易となり、本発明を利用する実益が減少する場合がある。また、粒子径分布の狭い重合体粒子を得ることが困難となり、スペーサーとして用いるには好ましくない場合がある。より好ましくは0.2μm以上、さらに好ましくは1.0μm以上である。

【0041】

本発明の製造方法により得られた着色粒子の用途は、特に限定されないが、塗料、インキ等の体質顔料、化粧品やアイロン掛け用糊剤への添加材、合わせガラス用スペーサー、センサー用ギャップ材、液晶表示素子用スペーサー等が挙げられる。この中でも、液晶表示素子用スペーサーが好ましい実施態様である。液晶表示素子用スペーサーは、ある程度の硬さと変形後の圧縮回復力が必要とされる結果、非常に高い架橋度が求められるため、本発明を用いる利益が大きいからである。

【実施例】

【0042】

以下、実施例により本発明を具体的に説明する。

【0043】

平均粒子径の測定方法、20℃における初期弾性率S10の測定方法、着色粒子の濃色性の評価方法及び重合体粒子の製造方法を以下に記す。

【0044】

[平均粒子径の測定方法]

平均粒子径の測定には、ベックマンコールター社製のコールターマルチタイザーII型測定装置を用いた。約3万個を測定して、平均粒子径及び標準偏差を得た。使用に際しては、同社製標準粒子を用いて校正した。

【0045】

[20℃における初期弾性率S10]

株式会社島津製作所製「島津微小圧縮試験機MCTM−200」により、試料台上に散布した試料粒子1個について、粒子の中心方向へ荷重をかけ、荷重−圧縮変位を測定し、粒子径の初期10%圧縮変位時の荷重を測定した。なお、測定は約20℃で行い、圧縮速度は0.27g/secとした。この操作を直径が最も平均的と観察される異なる5個の粒子について行い、その平均値を荷重Pとした。上記に示す測定方法で得られた平均粒子径を粒子径dとして、前記荷重Pと共に下記式(2)に代入し、応力Sを求めた。この値を100%変位に変換するため、下記式(3)に代入して10倍し、20℃における初期弾性率S10を算出した。

S=2.8P/πd2 (2)

S10=10S (3)

【0046】

[着色の濃色性の評価方法]

得られた着色粒子を顕微鏡用スライドグラスとカバーガラスの間に挟み、隙間なく敷き詰め、クラボウ株式会社製測色機(AUCOLOR−NF)を用いて、380〜720nmの範囲で10nmおきに分光反射率を測定後、トータルK/S値を算出し、その濃色性を評価した。トータルK/S値とは、Kubeluka−Munk式を用いて得られる各測定波長でのK/S値を合計した値である。トータルK/S値が大きいほど濃色であることを示す。また、同一染料の場合、染料の染着量とトータルK/S値との間に比例関係が成り立つものである。

【0047】

[重合体粒子の製造方法]

P−1

予めモノメトキシハイドロキノン0.1gと過酸化ベンゾイル(日本油脂株式会社製、アセトンで再結晶)2gと、ペンタエリスリトールテトラアクリレートを主成分として含む市販品A(高速液体クロマトグラフで分析したところ、流出の早い方から、かつ同定できる各成分は、純分としてペンタエリスリトールトリアクリレート4重量%、ペンタエリスリトールテトラアクリレート75重量%、ジペンタエリスリトールヘキサアクリレート2重量%、トリペンタエリスリトールオクタアクリレート13重量%、残りは不明。)150gとを、40〜43℃で空気下に十分攪拌しながら混合した後、ポリビニルアルコール(日本合成化学株式会社製GH−17、ケン化度87%)の5%水溶液850g中に投入し、攪拌によって微小粒子に分散させた。その後、窒素置換してから昇温し、80℃で5時間懸濁重合を行った。得られた重合体粒子を充分水洗した後、分級操作を施した。平均粒子径6.30μm、標準偏差0.19μmの粒子を分取し、乾燥して、重合体粒子P−1を得た。20℃における初期弾性率S10は720MPaであった。

【0048】

P−2

過酸化ベンゾイル(日本油脂株式会社製、アセトンで再結晶)2gと、試験薬品ジビニルベンゼン1級(和光純薬株式会社製)150gとを、40〜43℃で空気下に十分攪拌しながら混合した後、ポリビニルアルコール(日本合成化学株式会社製GH−17、ケン化度87%)の5%水溶液850g中に投入し、攪拌によって微小粒子に分散させた。その後、窒素置換してから昇温し、80℃で5時間懸濁重合を行った。得られた重合体粒子を充分水洗した後、分級操作を施した。平均粒子径6.00μm、標準偏差0.17μmの粒子を分取し、乾燥して、重合体粒子P−2を得た。20℃における初期弾性率S10は500MPaであった。

【0049】

実施例1

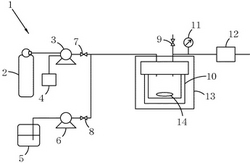

図1に示す染色装置1を用いて、重合体粒子P−1の染色を行った。染色装置1は、二酸化炭素を収容する炭酸ガスボンベ2、二酸化炭素を昇圧する高圧ポンプ3、ポンプヘッドクーラー4、共溶媒タンク5、共溶媒を添加するための共溶媒添加ポンプ6、高圧容器(容量50ml)10、圧力計11、背圧弁12及び恒温槽13で構成されている。そのほか経路のストップバルブ7、8、9を備えている。0.3gの重合体粒子P−1と共に、染料としてDisperse Black FL-98(西野金陵株式会社製分散染料)を0.05g、共溶媒としてキシレンを1ml高圧容器10に投入した。150℃に加熱されている恒温槽13へ上記高圧容器10を入れた後、炭酸ガスボンベ2より供給される二酸化炭素を高圧ポンプ3により高圧容器10へ送り、25MPaまで加圧した。ここで、高圧容器10内の体積、温度及び圧力は、内部の超臨界流体の体積、温度及び圧力とみなすことができる。また、超臨界流体の単位体積あたりの染料の添加量は1g/L、共溶媒の含有率は2%と計算される。スターラー14により高圧容器10内を攪拌し、120分間処理を行った。加圧された高圧二酸化炭素ガスは、染色処理終了まで背圧弁12により高圧容器10が25MPaとなるように保持されていた。染色処理終了後、ストップバルブ9を開放し、染色された重合体粒子を取り出だした。得られた着色粒子は濃い黒色で、濃色性の評価を行ったところトータルK/S値は861と求められた。着色粒子の平均粒子径を測定したところ6.37μmであり、20℃における初期弾性率S10を測定したところ685MPaであった。

【0050】

実施例2〜5

超臨界流体の温度を表1で示すように変化させた以外は実施例1と同様の方法で、重合体粒子P−1の染色を行った。得られた着色粒子は、温度が高くなるほど濃い黒色に染色されていた。濃色性の評価結果を表1及び図2にまとめて示す。また、平均粒子径及び20℃における初期弾性率S10の測定結果をまとめて表1に示す。

【0051】

実施例6〜8

共溶媒の含有率を表1で示すように変化させた以外は実施例1と同様の方法で、重合体粒子P−1の染色を行った。得られた着色粒子は、2%まで共溶媒の含有率が増加するほど濃い黒色に染色され、2%で最も濃く染色されていた。濃色性の評価結果を表1及び図3にまとめて示す。また、平均粒子径及び20℃における初期弾性率S10の測定結果をまとめて表1に示す。

【0052】

実施例9

超臨界流体の圧力を15MPaとした以外は実施例1と同様の方法で、重合体粒子P−1の染色を行った。得られた着色粒子について、濃色性の評価結果、平均粒子径及び20℃における初期弾性率S10の測定結果を表1に示す。

【0053】

実施例10

重合体粒子としてP−1の代わりにP−2を使用した以外は実施例1と同様の方法で、重合体粒子P−2の染色を行った。得られた着色粒子は濃い黒色であり、濃色性を評価したところトータルK/S値は770と求められた。平均粒子径及び20℃における初期弾性率S10の測定結果を表1に示す。

【0054】

実施例11

超臨界流体の温度を100℃とした以外は実施例10と同様の方法で、重合体粒子P−2の染色を行った。得られた着色粒子について、濃色性の評価結果、平均粒子径及び20℃における初期弾性率S10の測定結果を表1に示す。

【0055】

比較例1

水が30ml入った高圧容器中に、重合体粒子P−1を0.3g、染料を0.05g投入した。前記高圧容器を150℃に加熱し、容器内をスターラーで攪拌して、染色処理を行った。染色処理終了後、高圧容器を室温に冷却し、染色された重合体粒子を取り出した。得られた着色粒子は薄い水色でほとんど染色されておらず、濃色性を評価したところトータルK/S値は73であった。着色粒子の平均粒子径を測定したところ6.32μmであり、20℃における初期弾性率S10を測定したところ715MPaであった。

【0056】

【表1】

【0057】

表1及び図2に示されるように、超臨界流体の温度が高いほど、濃色性の高い着色粒子が得られることがわかった(実施例1〜5)。重合体粒子P−2においても、同様の結果が得られた(実施例10及び11)。また、超臨界流体の圧力が高いほど、濃色性の高い着色粒子が得られることもわかった(実施例9)。両者の結果を比較すると、温度は圧力よりも濃色性に与える影響が大きいといえる。一方、表1及び図3に示されるように、共溶媒の含有率が増加するほど、濃色性の高い着色粒子が得られる傾向にあるが、3%ではそれ以上の効果を得ることができないことわかった(実施例6〜8)。一方、水中で染色処理を行った場合には、重合体粒子はほとんど染色されないことがわかった(比較例1)。以上のことから、超臨界流体中で染色を行うことにより、非常に架橋度の高い重合体粒子から、短時間で濃色性の高い着色粒子を得ることができるといえる。また、重合体粒子が濃色に染色されるほど、粒子径が増加すると共に初期弾性率S10が減少する傾向が認められた。

【図面の簡単な説明】

【0058】

【図1】図1は、実施例1で使用した染色装置のプロセスフロー図である。

【図2】図2は、超臨界流体の温度に対して、得られた着色粒子のトータルK/S値をプロットしたグラフである。

【図3】図3は、共溶媒の含有率に対して、得られた着色粒子のトータルK/S値をプロットしたグラフである。

【符号の説明】

【0059】

1 染色装置

2 炭酸ガスボンベ

3 高圧ポンプ

4 ポンプヘッドクーラー

5 共溶媒タンク

6 共溶媒添加ポンプ

7、8、9 ストップバルブ

10 高圧容器

11 圧力計

12 背圧弁

13 恒温槽

14 スターラー

【技術分野】

【0001】

本発明は、超臨界流体又は亜臨界流体中で特定の重合体粒子を染色する着色粒子の製造方法に関する。

【背景技術】

【0002】

種々の単量体を重合させて得られる重合体粒子は、塗料、インキ等の体質顔料、化粧品やアイロン掛け用糊剤への添加材、合わせガラス用スペーサー、センサー用ギャップ材、液晶表示素子用スペーサー等様々な用途に利用されている。

【0003】

ここで、液晶表示素子用スペーサー(以下、単にスペーサーと省略することがある)とは、液晶表示素子において、二枚の透明電極基板の間に挟まれる、基板間のギャップを一定に保つためのギャップ材であり、液晶層の厚さを一定に保持して、透過偏光を制御する。この目的を達成するため、前記スペーサーは均一な粒子径分布を持つことが求められると同時に、ある程度の硬さと変形後の圧縮回復力が必要とされている。その結果、スペーサー用途に用いられる重合体粒子は、例えば、特許文献1に開示されている微粒子のように、非常に架橋度の高い重合体粒子が用いられる。

【0004】

一方、液晶表示素子においては、電圧の有無によって、液晶の分子配向が制御され、透過光が旋光され、透明電極基板の外表面に貼付した偏光フィルタが組み合わされることにより、透過光量が制御される。例えば、ツイステッド・ネマティック液晶表示装置では、電圧の無印加状態の液晶は、90度の旋光性を示し、電圧印荷時には、この旋光性が解除される。したがって、二枚の直線偏光板を偏光軸が平行になるように配置した場合には、画像は電圧印荷時に明状態となり、電圧をオフにすると暗状態になる。他方、偏光軸が直交する場合には、画像は電圧印荷時に暗状態となり、電圧をオフにすると明状態になる。

【0005】

画像が暗状態の部分では、できる限り光の透過を防止し、これによって、明暗のコントラストを大きくする必要がある。しかし、通常、重合体粒子は、透明かつ非旋光性であり、そして、スペーサーの存在する部分には、当然液晶が存在しないので、画像が暗状態の場合でも、スペーサーがかなりの光を透過し、画像のコントラストを低下させる。このため、黒色に着色された種々の遮光性スペーサーが検討されている。しかし、スペーサーに用いられる重合体粒子は、上述のごとく非常に架橋度が高いため、染料を溶解又は分散させた水溶液中で攪拌する通常の染色方法では、染色に非常に時間がかかり、濃色の着色粒子を得るにも限界があった。

【0006】

特許文献2には、樹脂粒子と染料を超臨界流体中あるいは亜臨界流体中で混合させる混合工程と、該混合工程終了後、減圧する減圧工程とを備え、前記樹脂粒子は超臨界流体中あるいは亜臨界流体中で溶解しない樹脂であり、染料は油溶性染料である着色樹脂粒子の製造方法が開示されている。しかしながら、上記特許文献の実施例で染色される樹脂粒子は、いずれも架橋度の低い粒子であり、スペーサーとして用いられるような非常に架橋度の高い重合体粒子から濃色の着色粒子を得るには、上記の方法では不十分であった。

【0007】

【特許文献1】特開平10−139830号公報

【特許文献2】特開2004−161824号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するためになされたものであり、非常に架橋度の高い重合体粒子を染色して、短時間で濃色性の高い着色粒子を製造する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記課題は、全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子を、超臨界流体又は亜臨界流体中で染色することを特徴とする着色粒子の製造方法を提供することによって解決される。

【0010】

このとき、前記架橋性単量体が、(メタ)アクリル酸エステル系単量体及び/又はスチレン系単量体であることが好ましく、不飽和二重結合を3個以上有することも好ましい。また、全単量体100重量部に対し、重合開始剤を0.1〜10重量部用いて重合させることも好ましい。このとき、前記重合開始剤が、有機過酸化物又はアゾ化合物からなるラジカル重合開始剤であることが好適である。

【0011】

前記超臨界流体又は亜臨界流体が共溶媒を含有することが好ましい。このとき、アルコール、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種の共溶媒を0.1〜20%含有することが好適である。また、染色する際の前記超臨界流体又は亜臨界流体の温度が31〜250℃、圧力が5〜50MPaであることが好ましい。

【0012】

前記着色粒子の平均粒子径が0.1〜20μmであることが好ましく、20℃における初期弾性率S10が200〜1400MPaであることも好ましい。前記着色粒子が液晶表示素子用スペーサーであることが好適な実施態様である。

【発明の効果】

【0013】

本発明の着色粒子の製造方法によれば、非常に架橋度の高い重合体粒子から、短時間で濃色性の高い着色粒子を製造することができる。特に、着色した液晶表示素子用スペーサーを製造する場合に適している。

【発明を実施するための最良の形態】

【0014】

本発明は、超臨界流体又は亜臨界流体中で非常に架橋度の高い重合体粒子を染色することにより、着色粒子を製造する方法である。本発明で用いられる重合体粒子は、全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子である。全単量体100重量部に対し、前記架橋性単量体が60重量部未満である場合には、得られる重合体粒子の架橋度が低くなる。そのため、非常に架橋度の高い重合体粒子からであっても、短時間で濃色性の高い着色粒子が製造できるという本発明の利益を得ることができない。特に、スペーサーとして用いた場合には、粒子の強度が低下するため、硬さと変形後の圧縮回復力が不十分となり、透明基板間のギャップを一定とすることが困難となる。前記架橋性単量体の添加量は、好ましくは70重量部以上、より好ましくは80重量部以上、さらに好ましくは90重量部以上である。実質的に全ての単量体が架橋性単量体であってもよい。

【0015】

上記架橋性単量体としては、分子内に2個以上の不飽和二重結合を有する単量体であれば、特に限定されない。例えば、分子内に2個以上の不飽和二重結合を有する(メタ)アクリル酸エステル系単量体、スチレン系単量体、ビニルエステル系単量体、N−置換(メタ)アクリルアミド系単量体、アリル化合物系単量体等が挙げられる。(メタ)アクリル酸エステル系単量体としては、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート等の(ポリ)オキシアルキレングリコールジ(メタ)アクリレート;ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールへプタ(メタ)アクリレート、トリペンタエリスリトールオクタ(メタ)アクリレート;トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート;グリセロールジ(メタ)アクリレート、グリセロールトリ(メタ)アクリレートが例示される。スチレン系単量体としては、ジビニルベンゼンが例示される。N−置換(メタ)アクリルアミド系単量体としては、N,N’−メチレンビス(メタ)アクリルアミドが例示される。ビニルエステル系単量体としては、アジピン酸ジビニル、セバシン酸ジビニルが例示される。また、アリル化合物系単量体としては、ジアリルフタレート、ジアリルアクリルアミド、トリアリル(イソ)シアヌレート、トリアリルトリメリテートが例示される。上記以外にも、ジビニルエーテル、1,4−ビニロキシブタン、ジビニルスルホン等を使用することができる。これらの架橋性単量体は単独又は2種以上混合して用いることができ、これらの中でも、(メタ)アクリル酸エステル系単量体及び/又はスチレン系単量体が好ましく使用される。

【0016】

前記架橋性単量体は不飽和二重結合を3個以上有することが好ましい。このような単量体を用いることにより、架橋度のより高い重合体粒子を得ることができ、本発明を利用する利益が増大するからである。また、4個以上有することがより好適である。不飽和二重結合を3個有する架橋性単量体としては、ペンタエリストリトールトリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、トリアリル(イソ)シアヌレート、トリアリルトリメリテート、トリメチロールプロパントリ(メタ)アクリレート、グリセロールトリ(メタ)アクリレートが例示される。また、不飽和二重結合を4個以上有する架橋性単量体としては、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリペンタエリスリトールへプタ(メタ)アクリレート、トリペンタエリスリトールオクタ(メタ)アクリレートが例示される。上記不飽和二重結合を3個以上有する架橋性単量体を、単独又は2種以上混合して用いることができる。また、不飽和二重結合を3個以上有する架橋性単量体を、2個以上有するものと併用することもできる。全単量体100重量部に対して、不飽和二重結合を3個以上有する架橋性単量体を、60重量部以上含有することがより好ましい。さらに好ましくは80重量部以上、特に好ましくは90重量部以上である。

【0017】

前記架橋性単量体は、不飽和二重結合を1個有する非架橋性単量体と共重合することが可能である。前記非架橋性単量体は、全単量体100重量部に対し、0〜40重量部使用することができる。前記非架橋性単量体が40重量部を超える場合には、得られる重合体粒子の架橋度が低下する。そのため、非常に架橋度の高い重合体粒子からであっても、短時間で濃色性の高い着色粒子が製造できるという本発明の利益を得ることができない。好ましくは30重量部以下、より好ましくは20重量部以下、さらに好ましくは10重量部以下である。非架橋性単量体を実質的に使用しないこともできる。

【0018】

前記非架橋性単量体は、分子内に不飽和二重結合を1個だけ有するものであれば特に限定されない。例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸フェニル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸グリシジル等の(メタ)アクリル酸エステル系単量体;スチレン、p−(m−)メチルスチレン、α−メチルスチレン、スチレンスルホン酸等のスチレン系単量体;フマル酸ジメチル、マレイン酸ジメチル、イタコン酸ジメチル等の不飽和カルボン酸エステル系単量体;フマル酸、マレイン酸、(メタ)アクリル酸、イタコン酸等の不飽和カルボン酸系単量体;エチルビニルエーテル、メチルビニルエーテル等のアルキルビニルエーテル;N−アルキル置換(メタ)アクリルアミド、(メタ)アクリロニトリル等のニトリル系単量体等を単独又は2種以上混合して用いることができる。

【0019】

本発明の着色粒子の製造方法の第一段階では、上述の単量体を重合させることにより重合体粒子を製造する。重合方法としては、公知の方法が用いられるが、水系懸濁重合が好ましい。水系懸濁重合は、常法に従って、分散安定剤の存在下に攪拌しつつ、25〜100℃の温度、より好ましくは、50〜90℃の温度範囲で行われる。使用する分散安定剤としては、ゼラチン、澱粉、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリビニルピロリドン、ポリビニルアルキルエーテル、ポリビニルアルコール等の水溶性高分子;硫酸バリウム、硫酸カルシウム、炭酸バリウム、炭酸カルシウム、炭酸マグネシウム、燐酸カルシウム等の難水溶性無機塩;ノニオン系、アニオン系、カチオン系などの各種界面活性剤が挙げられる。

【0020】

重合の際、全単量体100重量部に対し、重合開始剤を0.1〜10重量部用いることが好ましい。重合開始剤が0.1重量部未満であると、重合速度が非常に遅くなることがある。より好ましくは0.2重量部以上である。一方、重合開始剤が10重量部を超えると、スペーサー用途として求められる重合体粒子の強度が十分に得られないことがある。また、暴走反応が起こり、重合速度を十分に制御することができない場合がある。より好ましくは8重量部以下である。

【0021】

用いられる重合開始剤は、特に限定されないが、有機過酸化物又はアゾ系化合物からなるラジカル重合開始剤が好ましく用いられる。分解後の重合開始ラジカル種が油溶性であることがより好ましい。有機過酸化物としては、例えば、過酸化ベンゾイル、過酸化ラウロイル、t−ブチルパーオキシ−2−エチルヘキサノエート、ジ−t−ブチルパーオキサイド、クミルハイドロパーオキサイド等が挙げられる。また、アゾ系化合物としては、アゾビスイソブチロニトリル、アゾビスシクロヘキサカルボニトリル、アゾビス(2,4−ジメチルバレロニトリル)等が挙げられる。これらの重合開始剤は、単独又は2種以上混合して用いることができる。有機過酸化物は、アゾ系化合物を用いた場合よりも架橋度の高い重合体粒子が得られること多いため、より好ましく用いられる。

【0022】

上述のように重合させて得られた重合体粒子をスペーサーとして用いる場合には、粒子径分布の狭いことが望ましいため、下記に述べる染色処理を行う前に分級操作を施すことが好ましい。また、重合体粒子について染色処理を行った後、分級操作を施すことも可能である。しかし、通常、染色処理前に予め分級操作を施しておき、必要とされる粒子径の重合体粒子のみを染色することが、製造効率の観点からは好適である。粒子の分級方法としては、篩別法、水ひ法、風力法等が挙げられる。

【0023】

上記重合体粒子を、超臨界流体又は亜臨界流体中で染色する。超臨界流体又は亜臨界流体中で染色を行うことにより、非常に架橋度の高い重合体粒子の内部にまで染料が浸入しやすくなり、十分に染色を行えるものである。ここで、超臨界流体とは、物質に固有の臨界点よりも温度と圧力を上げることにより超臨界状態となった流体である。また、亜超臨界流体とは、臨界点よりも温度または圧力の少なくとも一方が低く、圧縮気体と圧縮液体が共存した亜臨界状態の流体をいう。

【0024】

本発明において、超臨界流体又は亜臨界流体として用いられる物質としては、特に限定されないが、取り扱いの観点から常温常圧で気体であることが好ましい。例えば、二酸化炭素、窒素等が挙げられる。中でも、二酸化炭素は、一般に無害かつ安価であることに加え、臨界温度も常温付近であり、容易に超臨界状態が得られることから、より好ましく用いられる。なお、二酸化炭素の臨界温度は31℃、臨界圧力は7.2MPaである。

【0025】

上述の超臨界流体又は亜臨界流体中で、前記重合体粒子の染色を行うが、用いられる染料は特に限定されず、分散染料、直接染料、油溶染料、反応染料を始め、繊維などを染色する際に一般的に用いられる染料を用いることができる。また、酸化染料のように、無色の前駆体化合物が、酸化反応により粒子の表面上や内部で重合又は縮合反応し、色相を有することとなる染料であってもよい。なお、超臨界流体又は亜臨界流体中の染色によって、染料分子が重合体粒子中の内部にまで浸入することは必ずしも必要なく、染料分子が粒子表面にのみ留まっているような状態であってもよい。

【0026】

染料の添加量は、超臨界流体又は亜臨界流体の単位体積あたり、0.05g/L以上であることが好ましい。0.05g/L未満であると、十分な染色が行えない場合がある。より好ましくは0.1g/L以上、さらに好ましくは0.2g/L、特に好ましくは0.5g/Lである。また、通常は100g/L以下である。

【0027】

また、染料は、重合体粒子100重量部に対して3〜50重量部添加することが好ましい。3重量部未満であると、十分な染色が行えない場合がある。より好ましくは5重量部以上、さらに好ましくは10重量部以上である。また、50重量部を超えると、染色処理後の槽内に、粒子に未染着の染料が多量に残存する場合がある。より好ましくは、30重量部以下である。

【0028】

また、超臨界流体又は亜臨界流体が共溶媒を含有することが好適である。超臨界流体又は亜臨界流体中に含有する共溶媒によって、重合体粒子が膨潤し、架橋点間のポリマー鎖が広がることによって、染料が内部にまでより浸入しやすくなるからである。また、染料によっては、超臨界流体又は亜臨界流体中での溶解性が上昇し、重合体粒子の染色を効率的に行える場合がある。

【0029】

このとき、超臨界流体又は亜臨界流体が共溶媒を0.1〜20%含有することが好ましい。0.1%未満であると、共溶媒を添加した効果が現れない場合がある。より好ましくは0.2%、さらに好ましくは0.5%以上、特に好ましくは1%以上である。一方、20%を超えると、染料の超臨界流体への親和性が大きくなることで、粒子への親和性が相対的に下がり、むしろ染色性が低下する場合がある。また、染色処理後に染色処理容器中に残存する共溶媒の量が多くなり、作業環境や後処理の煩雑さの観点から好ましくない場合がある。重合体粒子中に共溶媒の成分が残存しやすくなり、スペーサーとして用いる場合には、液晶等に悪影響を及ぼす場合もある。より好ましくは15%以下、さらに好ましくは10%以下、特に好ましくは5%以下である。なお、ここでいう「%」とは、超臨界流体又は亜臨界流体で満たされる容器中へ投入する共溶媒の常圧下での体積の、前記超臨界流体又は亜臨界流体の体積に対する割合に、100を掛けたものであり、

[(添加した共溶媒の体積)/(超臨界流体又は亜臨界流体の体積)]×100 (1)

で示されるものである。この値を共溶媒の含有率(%)とする。通常、前記超臨界流体又は亜臨界流体の体積は、容器の容積に相当する。

【0030】

上記共溶媒として用いられる化合物は、特に限定されず、アルコール、エーテル、ケトン、エステル、脂肪族炭化水素、芳香族炭化水素等が使用できる。アルコールとしては、メタノール、エタノール、イソプロパノールなど全炭素数が12以下のアルコール等が挙げられる。エーテルとしては、ジエチルエーテル、テトラヒドロフラン、ジオキサン等、ケトンとしては、アセトン、メチルエチルケトン、シクロヘキサノン等、エステルとしては酢酸エチル、酢酸メチル等、脂肪族炭化水素としては、ヘキサン、へプタン、オクタン等、芳香族炭化水素としては、ベンゼン、トルエン、キシレン等が挙げられる。中でも、アルコール、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種であることが好ましい。より好ましくは、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種である。また、上記共溶媒は重合体粒子を膨潤させる効果のあることが好ましく、芳香族炭化水素はその効果が大きいことから特に好適に用いられる。

【0031】

以下に、染色処理操作について説明する。本発明では、染色処理容器内において超臨界流体又は亜臨界流体中で重合体粒子の染色を行う。染色処理容器としては、高圧にも耐えられる高圧容器が用いられる。

【0032】

染色処理容器に重合体粒子及び染料を投入する。その後、ガスボンベより供給されるガスを高圧ポンプにより染色処理容器へ送る等により、容器内を目的圧力まで加圧する。また、容器内を目的の温度まで加熱し、染色処理容器の内部を超臨界状態又は亜臨界状態とする。

【0033】

超臨界流体又は亜臨界流体として二酸化炭素を用いた場合には、超臨界流体又は亜臨界流体の圧力は5〜50MPaであることが好ましい。5MPa未満であると、架橋度の高い重合体粒子の内部に染料が浸入しにくくなるため、染色を十分に行うことができない場合がある。より好ましくは7MPa以上、さらに好ましくは10MPa以上、特に好ましくは15MPa以上である。一方、圧力が50MPaを超えると、装置が大掛かりになり、エネルギー的にも不利となる場合がある。より好ましくは30MPa以下である。

【0034】

また、超臨界流体又は亜臨界流体の温度は31〜250℃であることが好適である。31℃未満であると、流体の運動性が不十分で、架橋度の高い重合体粒子の内部に染料が浸入しにくくなり、染色が十分に行われない場合がある。特に、スペーサーに用いるような非常に架橋度の高い重合体粒子を十分に染色するためには、より好ましくは90℃以上、さらに好ましくは110℃以上、特に好ましくは130℃以上である。一方、250℃を超えると、染色する重合体粒子が変形したり分解し始めたりする場合がある。また、得られた着色粒子をスペーサーとして用いると、強度が低下して液晶層の厚みムラを生じさせる場合がある。より好ましくは225℃以下、さらに好ましくは200℃以下である。

【0035】

染色処理を行う際には、スターラー等により容器内を攪拌しながら処理を行うことが好ましい。攪拌を行うことで、重合体粒子を均一かつ効率的に染色できる場合があるからである。また、染色処理時間は、重合体粒子の大きさ、量などにより適宜選択されるが、5〜240分であることが好適である。5分未満であると、重合体粒子を十分に染色することができない場合がある。より好ましくは30分以上である。一方、240分を超えると、処理効率の観点から望ましくない場合がある。より好ましくは180分以下である。

【0036】

共溶媒を用いる場合には、ガスの供給と平行して、共溶媒を共溶媒添加ポンプにより供給することも可能であるし、予め染色処理容器中に共溶媒を投入してもよい。

【0037】

超臨界流体又は亜臨界流体は、染色終了まで背圧弁により目的圧力に保持される。染色終了後はバルブを開放し、圧力容器内を減圧した後、着色粒子を取り出す。その後、必要に応じて洗浄し乾燥する。

【0038】

得られた着色粒子の20℃における初期弾性率S10が200〜1400MPaであることが好ましい。20℃における初期弾性率S10(以下単に初期弾性率S10と省略することがある)とは、試料台上に散布した試料粒子1個について、粒子の中心方向へ荷重をかけ、荷重−圧縮変位を測定し、粒子径の初期10%圧縮変位時の荷重Pから求められる応力Sを10倍して100%変位に換算した弾性率である。上記初期弾性率S10は、重合体粒子の架橋度と相関性があり、架橋度が増加するほど初期弾性率S10も増加するとされている。初期弾性率S10が200MPa未満であると、重合体粒子の架橋度が低く、本発明の利益を十分に得ることができない場合がある。また、スペーサーとして用いる場合には、透明基板間のギャップを一定とすることが困難となる場合がある。より好ましくは300MPa以上、さらに好ましくは500MPa以上である。一方、1400MPaを超えると、スペーサーとして用いた際、液晶素子の配向膜やTFT基材を傷つける場合がある。より好ましくは1000MPa以下、さらに好ましくは800MPa以下である。

【0039】

ここで、上記応力S[MPa]は、平松の式{日鉱誌81、1024(1965)}を利用して得られた下記式(2)より導かれる。よって、本発明における初期弾性率S10は、下記式(3)に示されるように、下記式(2)で得られた応力Sを10倍して100%変位に変換することで得られる。

S=2.8P/πd2 (2)

(式中、P:10%圧縮変位時の荷重〔N〕、d:粒子径〔mm〕)

S10=10S (3)

【0040】

得られた着色粒子の平均粒子径は、0.1〜20μmであることが好ましい。通常、重合体粒子は、粒子径が小さいほど容易に染色することができる。しかしながら、重合体粒子の架橋度が非常に高い場合には、小さい粒子であっても、十分に染色を行うことが困難となるため、本発明を利用する実益が大きい。20μmを超えると、重合体粒子の架橋度が非常に高いため、十分に染色を行うことができない場合がある。また、スペーサーとして用いる場合にも、基板間のギャップが20μm以下に保つように設計されているため、好ましくない場合がある。より好ましくは15μm以下、さらに好ましくは12μm以下である。一方、0.1μm未満であると、重合体粒子の架橋度が高くても染色が容易となり、本発明を利用する実益が減少する場合がある。また、粒子径分布の狭い重合体粒子を得ることが困難となり、スペーサーとして用いるには好ましくない場合がある。より好ましくは0.2μm以上、さらに好ましくは1.0μm以上である。

【0041】

本発明の製造方法により得られた着色粒子の用途は、特に限定されないが、塗料、インキ等の体質顔料、化粧品やアイロン掛け用糊剤への添加材、合わせガラス用スペーサー、センサー用ギャップ材、液晶表示素子用スペーサー等が挙げられる。この中でも、液晶表示素子用スペーサーが好ましい実施態様である。液晶表示素子用スペーサーは、ある程度の硬さと変形後の圧縮回復力が必要とされる結果、非常に高い架橋度が求められるため、本発明を用いる利益が大きいからである。

【実施例】

【0042】

以下、実施例により本発明を具体的に説明する。

【0043】

平均粒子径の測定方法、20℃における初期弾性率S10の測定方法、着色粒子の濃色性の評価方法及び重合体粒子の製造方法を以下に記す。

【0044】

[平均粒子径の測定方法]

平均粒子径の測定には、ベックマンコールター社製のコールターマルチタイザーII型測定装置を用いた。約3万個を測定して、平均粒子径及び標準偏差を得た。使用に際しては、同社製標準粒子を用いて校正した。

【0045】

[20℃における初期弾性率S10]

株式会社島津製作所製「島津微小圧縮試験機MCTM−200」により、試料台上に散布した試料粒子1個について、粒子の中心方向へ荷重をかけ、荷重−圧縮変位を測定し、粒子径の初期10%圧縮変位時の荷重を測定した。なお、測定は約20℃で行い、圧縮速度は0.27g/secとした。この操作を直径が最も平均的と観察される異なる5個の粒子について行い、その平均値を荷重Pとした。上記に示す測定方法で得られた平均粒子径を粒子径dとして、前記荷重Pと共に下記式(2)に代入し、応力Sを求めた。この値を100%変位に変換するため、下記式(3)に代入して10倍し、20℃における初期弾性率S10を算出した。

S=2.8P/πd2 (2)

S10=10S (3)

【0046】

[着色の濃色性の評価方法]

得られた着色粒子を顕微鏡用スライドグラスとカバーガラスの間に挟み、隙間なく敷き詰め、クラボウ株式会社製測色機(AUCOLOR−NF)を用いて、380〜720nmの範囲で10nmおきに分光反射率を測定後、トータルK/S値を算出し、その濃色性を評価した。トータルK/S値とは、Kubeluka−Munk式を用いて得られる各測定波長でのK/S値を合計した値である。トータルK/S値が大きいほど濃色であることを示す。また、同一染料の場合、染料の染着量とトータルK/S値との間に比例関係が成り立つものである。

【0047】

[重合体粒子の製造方法]

P−1

予めモノメトキシハイドロキノン0.1gと過酸化ベンゾイル(日本油脂株式会社製、アセトンで再結晶)2gと、ペンタエリスリトールテトラアクリレートを主成分として含む市販品A(高速液体クロマトグラフで分析したところ、流出の早い方から、かつ同定できる各成分は、純分としてペンタエリスリトールトリアクリレート4重量%、ペンタエリスリトールテトラアクリレート75重量%、ジペンタエリスリトールヘキサアクリレート2重量%、トリペンタエリスリトールオクタアクリレート13重量%、残りは不明。)150gとを、40〜43℃で空気下に十分攪拌しながら混合した後、ポリビニルアルコール(日本合成化学株式会社製GH−17、ケン化度87%)の5%水溶液850g中に投入し、攪拌によって微小粒子に分散させた。その後、窒素置換してから昇温し、80℃で5時間懸濁重合を行った。得られた重合体粒子を充分水洗した後、分級操作を施した。平均粒子径6.30μm、標準偏差0.19μmの粒子を分取し、乾燥して、重合体粒子P−1を得た。20℃における初期弾性率S10は720MPaであった。

【0048】

P−2

過酸化ベンゾイル(日本油脂株式会社製、アセトンで再結晶)2gと、試験薬品ジビニルベンゼン1級(和光純薬株式会社製)150gとを、40〜43℃で空気下に十分攪拌しながら混合した後、ポリビニルアルコール(日本合成化学株式会社製GH−17、ケン化度87%)の5%水溶液850g中に投入し、攪拌によって微小粒子に分散させた。その後、窒素置換してから昇温し、80℃で5時間懸濁重合を行った。得られた重合体粒子を充分水洗した後、分級操作を施した。平均粒子径6.00μm、標準偏差0.17μmの粒子を分取し、乾燥して、重合体粒子P−2を得た。20℃における初期弾性率S10は500MPaであった。

【0049】

実施例1

図1に示す染色装置1を用いて、重合体粒子P−1の染色を行った。染色装置1は、二酸化炭素を収容する炭酸ガスボンベ2、二酸化炭素を昇圧する高圧ポンプ3、ポンプヘッドクーラー4、共溶媒タンク5、共溶媒を添加するための共溶媒添加ポンプ6、高圧容器(容量50ml)10、圧力計11、背圧弁12及び恒温槽13で構成されている。そのほか経路のストップバルブ7、8、9を備えている。0.3gの重合体粒子P−1と共に、染料としてDisperse Black FL-98(西野金陵株式会社製分散染料)を0.05g、共溶媒としてキシレンを1ml高圧容器10に投入した。150℃に加熱されている恒温槽13へ上記高圧容器10を入れた後、炭酸ガスボンベ2より供給される二酸化炭素を高圧ポンプ3により高圧容器10へ送り、25MPaまで加圧した。ここで、高圧容器10内の体積、温度及び圧力は、内部の超臨界流体の体積、温度及び圧力とみなすことができる。また、超臨界流体の単位体積あたりの染料の添加量は1g/L、共溶媒の含有率は2%と計算される。スターラー14により高圧容器10内を攪拌し、120分間処理を行った。加圧された高圧二酸化炭素ガスは、染色処理終了まで背圧弁12により高圧容器10が25MPaとなるように保持されていた。染色処理終了後、ストップバルブ9を開放し、染色された重合体粒子を取り出だした。得られた着色粒子は濃い黒色で、濃色性の評価を行ったところトータルK/S値は861と求められた。着色粒子の平均粒子径を測定したところ6.37μmであり、20℃における初期弾性率S10を測定したところ685MPaであった。

【0050】

実施例2〜5

超臨界流体の温度を表1で示すように変化させた以外は実施例1と同様の方法で、重合体粒子P−1の染色を行った。得られた着色粒子は、温度が高くなるほど濃い黒色に染色されていた。濃色性の評価結果を表1及び図2にまとめて示す。また、平均粒子径及び20℃における初期弾性率S10の測定結果をまとめて表1に示す。

【0051】

実施例6〜8

共溶媒の含有率を表1で示すように変化させた以外は実施例1と同様の方法で、重合体粒子P−1の染色を行った。得られた着色粒子は、2%まで共溶媒の含有率が増加するほど濃い黒色に染色され、2%で最も濃く染色されていた。濃色性の評価結果を表1及び図3にまとめて示す。また、平均粒子径及び20℃における初期弾性率S10の測定結果をまとめて表1に示す。

【0052】

実施例9

超臨界流体の圧力を15MPaとした以外は実施例1と同様の方法で、重合体粒子P−1の染色を行った。得られた着色粒子について、濃色性の評価結果、平均粒子径及び20℃における初期弾性率S10の測定結果を表1に示す。

【0053】

実施例10

重合体粒子としてP−1の代わりにP−2を使用した以外は実施例1と同様の方法で、重合体粒子P−2の染色を行った。得られた着色粒子は濃い黒色であり、濃色性を評価したところトータルK/S値は770と求められた。平均粒子径及び20℃における初期弾性率S10の測定結果を表1に示す。

【0054】

実施例11

超臨界流体の温度を100℃とした以外は実施例10と同様の方法で、重合体粒子P−2の染色を行った。得られた着色粒子について、濃色性の評価結果、平均粒子径及び20℃における初期弾性率S10の測定結果を表1に示す。

【0055】

比較例1

水が30ml入った高圧容器中に、重合体粒子P−1を0.3g、染料を0.05g投入した。前記高圧容器を150℃に加熱し、容器内をスターラーで攪拌して、染色処理を行った。染色処理終了後、高圧容器を室温に冷却し、染色された重合体粒子を取り出した。得られた着色粒子は薄い水色でほとんど染色されておらず、濃色性を評価したところトータルK/S値は73であった。着色粒子の平均粒子径を測定したところ6.32μmであり、20℃における初期弾性率S10を測定したところ715MPaであった。

【0056】

【表1】

【0057】

表1及び図2に示されるように、超臨界流体の温度が高いほど、濃色性の高い着色粒子が得られることがわかった(実施例1〜5)。重合体粒子P−2においても、同様の結果が得られた(実施例10及び11)。また、超臨界流体の圧力が高いほど、濃色性の高い着色粒子が得られることもわかった(実施例9)。両者の結果を比較すると、温度は圧力よりも濃色性に与える影響が大きいといえる。一方、表1及び図3に示されるように、共溶媒の含有率が増加するほど、濃色性の高い着色粒子が得られる傾向にあるが、3%ではそれ以上の効果を得ることができないことわかった(実施例6〜8)。一方、水中で染色処理を行った場合には、重合体粒子はほとんど染色されないことがわかった(比較例1)。以上のことから、超臨界流体中で染色を行うことにより、非常に架橋度の高い重合体粒子から、短時間で濃色性の高い着色粒子を得ることができるといえる。また、重合体粒子が濃色に染色されるほど、粒子径が増加すると共に初期弾性率S10が減少する傾向が認められた。

【図面の簡単な説明】

【0058】

【図1】図1は、実施例1で使用した染色装置のプロセスフロー図である。

【図2】図2は、超臨界流体の温度に対して、得られた着色粒子のトータルK/S値をプロットしたグラフである。

【図3】図3は、共溶媒の含有率に対して、得られた着色粒子のトータルK/S値をプロットしたグラフである。

【符号の説明】

【0059】

1 染色装置

2 炭酸ガスボンベ

3 高圧ポンプ

4 ポンプヘッドクーラー

5 共溶媒タンク

6 共溶媒添加ポンプ

7、8、9 ストップバルブ

10 高圧容器

11 圧力計

12 背圧弁

13 恒温槽

14 スターラー

【特許請求の範囲】

【請求項1】

全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子を、超臨界流体又は亜臨界流体中で染色することを特徴とする着色粒子の製造方法。

【請求項2】

前記架橋性単量体が、(メタ)アクリル酸エステル系単量体及び/又はスチレン系単量体である請求項1記載の着色粒子の製造方法。

【請求項3】

前記架橋性単量体が、不飽和二重結合を3個以上有する請求項1又は2記載の着色粒子の製造方法。

【請求項4】

全単量体100重量部に対し、重合開始剤を0.1〜10重量部用いて重合させる請求項1〜3のいずれか記載の着色粒子の製造方法。

【請求項5】

前記重合開始剤が、有機過酸化物又はアゾ化合物からなるラジカル重合開始剤である請求項4記載の着色粒子の製造方法。

【請求項6】

前記超臨界流体又は亜臨界流体が共溶媒を含有する請求項1〜5のいずれか記載の着色粒子の製造方法。

【請求項7】

前記超臨界流体又は亜臨界流体がアルコール、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種の共溶媒を0.1〜20%含有する請求項1〜6記載の着色粒子の製造方法。

【請求項8】

染色する際の前記超臨界流体又は亜臨界流体の温度が31〜250℃、圧力が5〜50MPaである請求項1〜7のいずれか記載の着色粒子の製造方法。

【請求項9】

前記着色粒子の平均粒子径が0.1〜20μmである請求項1〜8のいずれか記載の着色粒子の製造方法。

【請求項10】

前記着色粒子の20℃における初期弾性率S10が200〜1400MPaである請求項1〜9のいずれか記載の着色粒子の製造方法。

【請求項11】

前記着色粒子が液晶表示素子用スペーサーである請求項1〜10のいずれか記載の着色粒子の製造方法。

【請求項1】

全単量体100重量部に対し、不飽和二重結合を2個以上有する架橋性単量体60〜100重量部及び不飽和二重結合を1個有する非架橋性単量体0〜40重量部を重合させて得られた重合体粒子を、超臨界流体又は亜臨界流体中で染色することを特徴とする着色粒子の製造方法。

【請求項2】

前記架橋性単量体が、(メタ)アクリル酸エステル系単量体及び/又はスチレン系単量体である請求項1記載の着色粒子の製造方法。

【請求項3】

前記架橋性単量体が、不飽和二重結合を3個以上有する請求項1又は2記載の着色粒子の製造方法。

【請求項4】

全単量体100重量部に対し、重合開始剤を0.1〜10重量部用いて重合させる請求項1〜3のいずれか記載の着色粒子の製造方法。

【請求項5】

前記重合開始剤が、有機過酸化物又はアゾ化合物からなるラジカル重合開始剤である請求項4記載の着色粒子の製造方法。

【請求項6】

前記超臨界流体又は亜臨界流体が共溶媒を含有する請求項1〜5のいずれか記載の着色粒子の製造方法。

【請求項7】

前記超臨界流体又は亜臨界流体がアルコール、ケトン、エステル及び芳香族炭化水素からなる群から選択される少なくとも1種の共溶媒を0.1〜20%含有する請求項1〜6記載の着色粒子の製造方法。

【請求項8】

染色する際の前記超臨界流体又は亜臨界流体の温度が31〜250℃、圧力が5〜50MPaである請求項1〜7のいずれか記載の着色粒子の製造方法。

【請求項9】

前記着色粒子の平均粒子径が0.1〜20μmである請求項1〜8のいずれか記載の着色粒子の製造方法。

【請求項10】

前記着色粒子の20℃における初期弾性率S10が200〜1400MPaである請求項1〜9のいずれか記載の着色粒子の製造方法。

【請求項11】

前記着色粒子が液晶表示素子用スペーサーである請求項1〜10のいずれか記載の着色粒子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−257180(P2006−257180A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−74353(P2005−74353)

【出願日】平成17年3月16日(2005.3.16)

【出願人】(591000506)早川ゴム株式会社 (110)

【出願人】(591060980)岡山県 (96)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月16日(2005.3.16)

【出願人】(591000506)早川ゴム株式会社 (110)

【出願人】(591060980)岡山県 (96)

【Fターム(参考)】

[ Back to top ]