着色粒子

【課題】 微細化され、かつ画像濃度の高い記録画像を形成することが可能な着色粒子を提供すること。

【解決手段】 染料及び高分子分散剤を含有する着色粒子であって、該着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものであり、平均粒子径が10nm以上80nm以下であり、染料含有割合が60質量%以上90質量%以下であり、該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、該染料の式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子。

【解決手段】 染料及び高分子分散剤を含有する着色粒子であって、該着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものであり、平均粒子径が10nm以上80nm以下であり、染料含有割合が60質量%以上90質量%以下であり、該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、該染料の式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は着色粒子に関する。

【背景技術】

【0002】

顔料等の着色粒子を含有したインクを記録媒体に付与する際、着色粒子が微細化されたものであると、記録媒体上での着色粒子による光散乱を抑制することができる。従って、インク液の着色粒子の含有量増加に伴い、記録媒体上での画像濃度を良好に高めることができる。また、微細な着色粒子は記録媒体のインク受容層や支持体の細孔に密に充填しやすく、これらと物理的に相互作用し、耐擦過性が良好である。

【0003】

着色粒子の微細化手段としては、従来、サンドミルやロールミル、ボールミル等の分散機を用いて機械的に行う方法がある(特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平05−112732号公報

【特許文献2】特開平08−302229号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2のような機械的な微細化方法では、過分散に起因する着色粒子の再凝集が生じるため、粒子径を90nm程度にまで微細化するのが限界である。加えて、これらの方法によってさらなる微細化を試みることは、多大な処理時間や処理電力を要するため、製造コストの観点から現実的ではない。また、着色粒子を機械的に微細化すると、単分散性が損なわれる点も課題である。

【0006】

従って、本発明の目的は、微細化され、かつ画像濃度の高い記録画像を形成することが可能な着色粒子を提供することである。

【課題を解決するための手段】

【0007】

本発明の目的は、下記構成により達成される。即ち本発明は、染料及び高分子分散剤を含有する着色粒子であって、該着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものであり、平均粒子径が10nm以上80nm以下であり、染料含有割合が60質量%以上90質量%以下であり、該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子である。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【発明の効果】

【0008】

本発明によれば、微細化され、かつ画像濃度の高い記録画像を形成することが可能な着色粒子を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の着色粒子の製造方法の一例を示す図である。

【図2】本発明の着色粒子の製造方法の一例を示す図である。

【発明を実施するための形態】

【0010】

本発明の着色粒子は、染料及び高分子分散剤を含有しており、染料粒子の表面が高分子分散剤で被覆されたものである。尚、本発明において、染料粒子とは、複数の染料が集まって粒子状になったものを指す。以下、本発明の着色粒子の構成を詳細に説明する。

【0011】

本発明の着色粒子は、平均粒子径が10nm以上80nm以下である。好ましくは50nm以下である。10nm以上80nm以下であると、紙等の記録媒体に画像を形成した際の着色粒子による光散乱を抑制し、画像濃度を高めることができる。また、インク受容層や支持体に存在する微細孔と物理的に相互作用し、耐擦過性を向上させることができる。一方、10nm未満では、記録媒体に画像を形成した場合に、耐光性や耐ガス性が良好でなくなる傾向がある。80nmを超えると、記録媒体に画像を形成した場合に、画像濃度や耐擦過性が低下する傾向がある。本発明における着色粒子の平均粒子径とは、水中において動的光散乱法で測定した値である。動的光散乱法による粒子径測定装置としては、例えば、DLS8000(大塚電子製)が挙げられる。

【0012】

本発明の着色粒子は、粒子径の変動係数が60%以下であることが好ましい。より好ましくは50%以下、さらに好ましくは40%以下である。変動係数が60%より大きい場合には、インク組成物とした場合の分散安定性が低下し、保存安定性や吐出安定性が低下することがある。また、記録媒体に画像を形成した場合に、インク受容層や支持体の微細孔との相互作用が起こりにくく、耐擦過性が低下することがある。尚、着色粒子の粒子径の変動係数は、着色粒子の粒子径の標準偏差及び平均粒子径から下記式で算出する。変動係数の算出は、乾燥状態、或いは水中における平均粒子径の何れにも適用できる。

変動係数<%>=((着色粒子の粒子径の標準偏差)/(着色粒子の平均粒子径))×100

【0013】

本発明の着色粒子は、平均アスペクト比を1.0以上1.2以下として、真球性を高めたものとすることが好ましい。本発明における着色粒子の平均アスペクト比は、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)によって、色材粒子の「長径/短径」の値を1000個測定・算出し、さらにその値を数平均することで得られる。このような着色粒子は、インク組成物として用いる場合に良好な流動性を示すため、吐出特性において有利である。

【0014】

本発明の着色粒子が有する染料(以下、本発明の染料)は、pH6.0〜11.0に調製された水に対する式(1)で表される溶解性指数が9.20以上であることを特徴とする。

【0015】

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

式(1)で表される溶解性指数は、値が小さいほど染料の水溶解性が高く、値が大きいほど染料の水溶解性が低いことを意味する。本発明が目的とする、単分散性が良好でかつ微細な着色粒子を得るためには、後述する第2の液体中の水に対して、染料の溶解性が低い必要がある。本発明者らは、溶解性指数が9.20未満の場合、着色粒子を安定に形成することが困難であることを見出した。この理由は、溶解性指数が9.20未満の場合、微量ながら水に溶解する染料が、着色粒子の分散安定性に影響を与えているためであると考えられる。尚、式(1)で表わされる溶解度指数は、水の温度を25℃に調整した際に測定したものである。

【0016】

染料の溶解性指数は、水のpHに依存して変化する場合がある。従って、染料の溶解性指数が9.20以上となるよう、従来公知の方法によって、水のpHを設定する。ただし、インク調製における水のpH変化の範囲は、広くても6.0〜11.0の範囲である。従って、水のpHが6.0〜11.0の間、常に染料の溶解性指数が9.20以上であれば、着色粒子を安定に形成することができる。

【0017】

本発明における溶解性指数は、従来公知の実験方法によって染料の水に対する溶解度(mol/L)を実測し、その値を式(1)に代入することによって算出可能である。本発明の溶解性指数は、ACD/Structure Design Suite(富士通製)によって算出される染料の水に対する溶解度(mol/L)を式(1)に代入することによって算出してもよい。当然のことながら、式(1)中の水溶解度とは、pH6.0〜11.0の水への溶解度である。本発明者らは、このようにして算出される溶解性指数と実験結果が極めてよく一致することを確認している。尚、金属錯体染料や造塩染料等においては、金属や塩を除外した状態でACD/Structure Design Suiteによって溶解度を算出し、その値をもとに溶解性指数を算出する必要がある。

【0018】

本発明の染料は、上記内容を満たすものであれば、分散染料や金属錯体染料、酸性染料、直接染料、反応性染料と長鎖アミンとの造塩染料等、水溶性染料を長鎖の塩基と造塩することにより油溶性を示す染料等も含む。

【0019】

本発明の高分子分散剤は、pH6.0〜8.0のいずれのpHに調製された水に対しても不溶である。高分子分散剤がpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であるため、例えば本発明の着色粒子をインク組成物中に用いた場合に、インク組成物中に染料が溶出し、着色粒子の分散安定性が損なわれることを抑制できる。また、インク組成物の粘性が増大して吐出特性が低下したり、印字後の水捌けが低下することで定着特性が低下したりすることを抑制できる。高分子分散剤が不溶であるかどうかを判断する際に用いる水は25℃に調整したものである。

【0020】

本発明の高分子分散剤は、pH6.0〜8.0に調製された水以外の水対しては、pH次第では可溶である。このような可溶/不溶の性質を有する高分子分散剤を用いることで、着色粒子を良好に得ることができる。具体例としては、1つの化合物中に疎水性部位と親水性部位を有する両親媒性高分子分散剤が挙げられる。特に、親水性部位に、カルボキシル基やアミノ基のようなpHに依存して解離度を変化させる官能基を有する高分子分散剤が好ましい。高分子分散剤の疎水性部位の具体例としては、例えば以下のものが挙げられる。即ち、スチレン、α−メチルスチレン等のスチレン誘導体、ビニルシクロヘキサン、ビニルナフタレン誘導体、アクリル酸エステル類、メタクリル酸エステル類等を含む重合体或いは共重合体等である。

【0021】

本発明において、水に対する高分子分散剤の不溶、可溶の判断は、次の溶解性試験によって行う。まず、水100質量部に対して、溶解性を判断したい高分子分散剤を2質量部添加して、混合液とする。得られた混合液を25℃で24時間振とうしてから、さらに24時間放置する。放置後、この混合液の波長550nmにおける透過光の透過率を測定し、透過率が99%以上である場合を可溶、99%未満である場合を不溶とする。透過率を測定する装置としては、例えば、U−2001型ダブルビーム分光光度計(日立ハイテクノロジーズ製)が挙げられる。

【0022】

本発明の高分子分散剤は、重量平均分子量が3000以上であることが好ましく、5000以上であることがより好ましい。重量平均分子量が3000以上であると、分散質や染料粒子への吸着効率が高くなりやすい。また、重量平均分子量は1000000以下であることが好ましい。重量平均分子量が1000000を超えると、高分子分散剤の分子内或いは分子間の絡まり合いにより、高分子分散剤を後述する図1におけるエマルションA或いは分散液Fに加えた際、著しい粘性増加を生じることがある。重量平均分子量は、光散乱法、X線小角散乱法、沈降平衡法、拡散法、超遠心法や各種クロマトグラフィー等、従来公知の方法によって測定することができる。高分子分散剤の重量平均分子量は、5000以上1000000以下であることがより好ましく、5000以上20000以下であることが特に好ましい。本発明においては、ゲルパーミエーションクロマトグラフィー(GPC)法を用い、ポリスチレン換算にて測定した値である。

【0023】

本発明の着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものである。着色粒子の染料含有割合は、着色粒子全量に対して60質量%以上90質量%以下である。染料含有割合が60質量%未満だと、着色粒子を含有したインク組成物を記録媒体に付与した際に、記録画像の画像濃度が十分でなくなる場合がある。これは、発色にほとんど寄与しない高分子分散剤が染料に対して多すぎるためである。一方、染料含有割合が90質量%を超えると、インク組成物中で着色粒子を安定的に分散させることが困難となる場合がある。

【0024】

本発明の着色粒子の高分子分散剤の含有割合は、染料含有割合との合計量が100質量%を超えない範囲で、着色粒子全量に対して10質量%以上40質量%以下であることが好ましい。高分子分散剤の含有割合が40質量%を超えると、着色粒子の染料含有割合が少なくなり、記録画像を形成した場合に、画像濃度が低くなる傾向がある。高分子分散剤の含有割合が10質量%未満の場合は、インク組成物とした場合に十分な分散安定性を確保できない場合がある。本発明の着色粒子には、紫外線吸収剤や防腐剤、その他の添加物を助剤として含有させてもよい。

【0025】

本発明の着色粒子は、高分子分散剤とともに、かかる高分子分散剤とは別の構造の高分子化合物によって染料粒子の表面が被覆されているものでもよい。この高分子化合物も、pH6.0〜8.0のいずれのpHに調製された水に対しても不溶であることが好ましい。高分子化合物がpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であるために、1つの化合物中に疎水性部位を有することが好ましい。疎水性部位としては、例えばスチレン、α−メチルスチレン等のスチレン誘導体、ビニルシクロヘキサン、ビニルナフタレン誘導体、アクリル酸エステル類、メタクリル酸エステル類等からを含む重合体、或いは共重合体等が挙げられる。また、着色粒子に分散安定性を付与する目的で、カルボキシル基やアミノ基、水酸基、硫酸基等の親水性部位を有してもよい。高分子化合物は、後述する図2におけるモノマーの重合工程によって得られる。高分子化合物に疎水性部位を付与するモノマーとしては、例えば重合性不飽和芳香族類や重合性カルボン酸エステル類等が挙げられる。重合性不飽和芳香族類としては、スチレン、クロロスチレン、α−メチルスチレン、ジビニルベンゼン、ビニルトルエン等が挙げられる。重合性カルボン酸エステル類としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸−n−ブチル、(メタ)アクリル酸−2−ヒドロキシエチル、(メタ)アクリル酸グリシジル、エチレングリコール−ジ−(メタ)アクリル酸エステル、(メタ)アクリル酸トリブロモフェニル等が挙げられる。高分子化合物に親水性部位を付与するモノマーとしては、例えばアクリル酸、イタコン酸、マレイン酸、フマル酸等の重合性カルボン酸類が挙げられる。これらモノマーは、1種類のみを用いてもよいし、複数種類を適宜混合して用いてもよい。

【0026】

本発明の着色粒子の高分子分散剤と高分子化合物の合計の含有割合は、染料含有割合との合計が100質量%を超えない範囲で、着色粒子全量に対して10質量%以上40質量%以下であることが好ましい。40質量%を超えると、着色粒子の染料含有割合が少なくなり、記録画像を形成した場合に、画像濃度が低くなる傾向がある。10質量%未満の場合は、インク組成物とした場合に十分な分散安定性を確保できない場合がある。本発明では、モノマーの重合工程において、着色粒子における高分子分散剤と高分子化合物の含有割合が上記範囲となるよう、使用するモノマー量を適宜調節することが好ましい。

【0027】

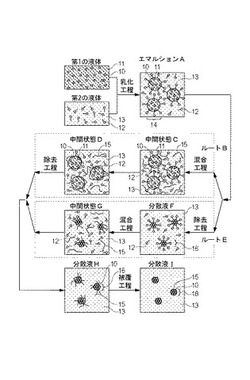

次に、本発明の着色粒子の製造方法を、図1を用いて説明する。

図1における第1の液体は、油性溶剤11及び染料10を含有した液体である。染料10は、油性溶剤11に溶解した状態が好ましい。第2の液体は、水13及び低分子分散剤12を含有した液体である。低分子分散剤12は、水13に溶解していることが好ましい。

【0028】

乳化工程において、第1の液体と第2の液体とを混合して乳化し、第1の液体を分散質14として含有するエマルションAを得る。分散質14は、染料10と油性溶剤11とを含有しており、低分子分散剤12によって水13に分散している。エマルションAからは、中間状態C及び中間状態Dを経るルートB、或いは分散液F及び中間状態Gを経るルートEの何れかのルートを経て、分散液Hが得られる。

【0029】

まず、ルートBについて説明する。乳化工程の後に、乳化工程で得られたエマルションAに高分子分散剤15(pH6.0〜8.0のいずれのpHに調製された水に対しても不溶である高分子分散剤)を混合する混合工程により、中間状態Cとする。この中間状態Cにおいては、高分子分散剤15は水13に溶解した状態である。一般的に、吸着様式が単点吸着である低分子分散剤と比較し、吸着様式が多点吸着である高分子分散剤は、より大きな吸着力を有する。このことから、中間状態Cに続く中間状態Dでは、低分子分散剤12が分散質14から脱離する一方、高分子分散剤15が自発的に吸着して分散質14を分散安定化する。このような混合工程の後に、分散質14から油性溶剤11を除去して、染料10を球状に凝集させた染料粒子16を得る除去工程を行う。このようにして、染料粒子16(コア部分)が高分子分散剤15(シェル部分)によって分散安定化している分散液Hが得られる。

【0030】

次に、ルートEについて説明する。乳化工程の後に、分散質14から油性溶剤11を除去して染料10を球状に凝集させた染料粒子16を得る除去工程を行い、分散液Fを得る。分散液Fは、染料粒子16が低分子分散剤12によって分散安定化された状態である。除去工程の後に、エマルションに高分子分散剤15を混合し、中間状態Gとする混合工程を行う。中間状態Gにおいて、高分子分散剤15は水13に溶解した状態であるが、時間とともに低分子分散剤12が染料粒子16から脱離する一方、高分子分散剤15が自発的に吸着して染料粒子16を分散安定化する。このようにして、染料粒子16(コア部分)が高分子分散剤15(シェル部分)によって分散安定化している分散液Hが得られる。

【0031】

以上のように、ルートB或いはルートEを経て、分散液H(エマルション)を得る。続いて、エマルションのpHを変化させて、染料粒子16の表面に高分子分散剤15を十分に析出させ、染料粒子16の表面を高分子分散剤15で被覆する被覆工程を行う。このようにして、着色粒子18を含有した分散液Iが得られる。分散液Iにおける着色粒子18は、高分子分散剤15の静電反発力や排除体積効果によって分散安定化している。

【0032】

尚、混合工程、除去工程、或いは被覆工程の後に、エマルションから低分子分散剤12を除去して精製する精製工程を行ってもよい。精製工程では、除去工程で生じる可能性のある蒸発残留物等の不純物を除去してもよい。

【0033】

さらに、本発明では、着色粒子18を形成した後、着色粒子の高分子分散剤15にモノマーを吸着させるモノマー吸着工程、及び該モノマーを重合する重合工程を行ってもよい。これらの工程を、図2を用いて説明する。

【0034】

図2の中間状態Jは、着色粒子18を含有した分散液I(エマルション)に、モノマー20を添加した状態である。モノマー20は、時間経過とともに、着色粒子18の染料粒子表面の高分子分散剤15に吸着し、中間状態Kとなる。このようなモノマー吸着工程の後に、モノマー20を重合する重合工程を行う。モノマー20を重合することで、モノマーを重合して得られる高分子化合物21及び高分子分散剤15によって被覆された着色粒子22を含有した分散液Lが得られる。尚、着色粒子22における高分子分散剤15と高分子化合物21は、図2に示すような順の2層構造であっても、図2とは逆順の2層構造であってもよい。或いは、層の境界が不明瞭なランダム構造であってもよい。

【0035】

次に、本発明の着色粒子の製造方法に関して、各工程をより詳細に説明する。

【0036】

本発明の乳化工程では、例えば、高せん断型ホモミキサー、超音波ホモジナイザー、高圧ホモジナイザー、薄膜旋回高速ミキサー等、機械的エネルギー付与に基づく従来公知の攪拌・せん断装置等を用い、第1の液体と第2の液体中とを乳化する。中でも、超音波ホモジナイザー、高圧ホモジナイザー、薄膜旋回高速ミキサーを用いることが好ましい。また、本発明の乳化工程は、SPG膜を利用する膜乳化や、マイクロチャネル乳化法やマイクロ流路分岐乳化法等のマイクロリアクター等、界面化学的なメカニズムに基づく乳化方法によって行ってもよい。これらの方法は、単独でもよいし、複数を組み合わせてもよい。また、本発明の乳化工程は、1段階で行ってもよいし、多段階で行ってもよい。

【0037】

本発明の乳化工程に用いる第2の液体の質量に対する第1の液体の質量の割合(第1の液体/第2の液体)は、1/20以上2/3以下である。第1の液体/第2の液体は、1/15以上1/2以下であることが好ましく、1/10以上1/4以下であることがより好ましい。

【0038】

本発明の混合工程は、予め高分子分散剤を溶剤に溶解させた溶解液を用意し、この溶解液をエマルションA或いは分散液Fに加える方法で行うことが好ましい。高分子分散剤を溶解させる溶剤としては、第2の液体或いはエマルションAが含有する水13と同じ種類の溶剤が好ましい。塩酸等の従来公知の酸試薬、或いは水酸化ナトリウム等の従来公知の塩基試薬を用いて溶剤のpHを調整し、高分子分散剤の溶剤への溶解性を高めてもよい。本発明の混合工程において添加する高分子分散剤の量は、エマルション中に含まれる染料全質量に対して10質量%以上70質量%以下である。10質量%以上であると、分散質14や染料粒子16に、効率に高分子分散剤を吸着させることができる。また、70質量%以下であると、pH調整工程において高分子分散剤が単独で析出するのを抑制することができ、分散質14や染料粒子16に、効率的に高分子分散剤を吸着させることができる。

【0039】

本発明の除去工程では、スループットの観点から、減圧操作或いは透析操作、もしくはその両方によって、分散質から油性溶剤を除去することが好ましい。減圧操作としては、例えばエバポレータのような従来公知の減圧装置を用いることができる。透析操作としては、半透膜を用いる静的透析法の他、例えば限外ろ過装置のような従来公知の透析装置を用いることができる。

【0040】

本発明の被覆工程では、高分子分散剤が水に対して可溶状態から不溶状態となるように、エマルションのpHを変化させる。エマルションのpHの変化は、例えば塩酸等の従来公知の酸試薬、或いは水酸化ナトリウム等の従来公知の塩基試薬を用いて行う。このような方法によって、染料粒子表面に高分子分散剤を十分に析出させて、染料粒子の表面の少なくとも一部を高分子分散剤で被覆することができる。尚、高分子分散剤による被覆は、pHを変化させる前後の粒子のゼータ電位を計測し、比較することにより確認できる。ゼータ電位は、ZEECOM(マイクロテック・ニチオン製)やELS8000(大塚電子製)等、従来公知の測定装置を利用して計測可能である。

【0041】

本発明の精製工程では、半透膜による静的透析法や限外ろ過装置のような透析装置を利用する透析操作によって精製を行うのが好ましい。除去工程として透析操作を行う場合、除去工程と精製工程を同時に行ってもよい。

【0042】

本発明のモノマー吸着工程及び重合工程では、エマルションにモノマーを添加し、モノマーを高分子分散剤に吸着させ、吸着させたモノマーを重合する。モノマーの重合に用いる重合開始剤は、図1或いは図2に示す何れのタイミングで添加してもよい。特に、図2における中間状態J或いは中間状態Kのタイミングで添加すると、重合開始剤の反応効率が高いため好ましい。重合開始剤としては、ラジカル重合開始剤やカチオン重合開始剤、アニオン重合開始剤等、従来公知の重合開始剤が挙げられる。中でも、操作の簡便性からラジカル重合開始剤が好ましい。ラジカル重合開始剤としては、水溶性ラジカル重合開始剤或いは油溶性ラジカル重合開始剤の何れをも用いることができる。染料粒子を水不溶性高分子化合物によって均一に被覆し、且つ着色粒子に良好な分散安定性を付与するという観点から、特に水溶性ラジカル重合開始剤が好ましい。ラジカル重合開始剤として、例えば以下の化合物が挙げられる。2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス−(2−メチルプロパンニトリル)、2,2’−アゾビス−(2,4−ジメチルペンタンニトリル)、2,2’−アゾビス−(2−メチルブタンニトリル)、1,1’−アゾビス−(シクロヘキサンカルボニトリル)、2,2’−アゾビス−(2,4−ジメチル−4−メトキシバレロニトリル)、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、3,2’−アゾビス−(2−アミジノプロパン)ヒドロクロリド等のアゾ(アゾビスニトリル)系の重合開始剤。過酸化ベンゾイル、クメンヒドロペルオキシド、過酸化水素、過酸化アセチル、過酸化ラウロイル、過硫酸塩(例えば過硫酸アンモニウム)、過酸エステル(例えばt−ブチルペルオクテート及びα−クミルペルオキシピバレート)等の過酸化物系の重合開始剤。アスコルビン酸/硫酸鉄(II)/ペルオキシ二硫酸ナトリウム、第三ブチルヒドロペルオキシド/二亜硫酸ナトリウム、第三ブチルヒドロペルオキシド/Naヒドロキシメタンスルフィン酸等の重合開始剤等である。重合開始剤を添加した後、加熱、光照射、pH調整等の手段を適宜行い、本発明のモノマーを重合する。

【0043】

本発明における油性溶剤は、本発明の水への溶解性が小さく、水と混合した際に界面を形成する有機溶剤である。油性溶剤の水に対する溶解性は、25℃の水97質量%に対して3質量%以下であることが好ましい。3質量%以下であれば、乳化工程においてエマルションを良好に形成できる。また、油性溶剤として水よりも沸点が低い有機溶剤を用いると、除去工程においてエマルション中の分散質から油性溶剤を良好に除去できる。また、油性溶剤は、25℃の油性溶剤99質量%に対して本発明の染料を1質量%以下溶解する溶剤であることが好ましい。このような有機溶剤としては、例えば以下のものが挙げられる。ハロゲン化炭化水素(ジクロロメタン、クロロホルム、クロロエタン、ジクロロエタン、トリクロロエタン、四塩化炭素等)。ケトン類(例、アセトン、メチルエチルケトン、メチルイソブチルケトン等)。エーテル類(テトラヒドロフラン、エチルエーテル、イソブチルエーテル等)。エステル類(酢酸エチル、酢酸ブチル等)。芳香族炭化水素(ベンゼン、トルエン、キシレン等)である。

【0044】

本発明における低分子分散剤は、分子量1000以下の分散剤である。分子量が1000を超える分散剤を用いた場合、水の粘性が大きくなるため、乳化工程におけるエマルション形成が困難となることがある。また、一般的に、低分子分散剤の吸着様式が単点吸着であるのに対して、高分子分散剤は吸着様式が多点吸着であるため、大きな吸着力を有する。このことから、分子量が1000を超える分散剤を用いると、図1において、分散質14、或いは染料粒子16に対する高分子分散剤15の自発的な吸着が妨げられることがある。本発明の低分子分散剤としては、水溶性のものを用いることが好ましい。水溶性の低分子分散剤としては、従来公知のアニオン性分散剤やカチオン性分散剤、ノニオン性分散剤を用いることができる。アニオン性分散剤としては、例えば以下のものが挙げられる。即ち、ドデシルスルホネート、ドデシルベンゼンスルホネート、デシルベンゼンスルホネート、ウンデシルベンゼンスルホネート、トリデシルベンゼンスルホネート、ノニルベンゼンスルホネート、これらのナトリウム、カリウム、アンモニウム塩等である。カチオン性分散剤としては、例えば以下のものが挙げられる。即ち、セチルトリメチルアンモニウムブロミド、塩化ヘキサデシルピリジニウム、塩化ヘキサデシルトリメチルアンモニウム等である。ノニオン性分散剤としては、例えばオキシエチレン系アルキルエーテルが挙げられる。

【0045】

また、本発明の第2の液体は、臨界ミセル濃度の2倍以上の低分子分散剤を含む。具体的には、本発明においては、第2の液体中の水を25℃に調製した際に、係る水に対して臨界ミセル濃度の2倍以上の低分子分散剤を含むことを指す。第2の液体は臨界ミセル濃度の2倍以上100以下の低分子分散剤を含むことが好ましく、5倍以上20倍以下の低分子分散剤を含むことが好ましい。

【0046】

本発明におけるエマルションは、染料と油性溶剤を含む分散質を含有する。分散質の動的光散乱法に基づく平均粒子径は10nm以上1000nm以下であることが好ましい。実質的に1ピークの粒径分布を有する分散質であると、目的物である着色粒子の単分散性が大きく向上するため好ましい。

【0047】

本発明では、エマルションを安定化するために、油性溶剤がハイドロホーブ(疎水性物質)を含有していることが好ましい。ハイドロホーブとしては、油性溶剤に可溶(20℃の油性溶剤97質量%に対し3質量%以上溶解)であり、かつ水に対する溶解度が0.01g/L以下であるものが好ましい。ハイドロホーブの具体例としては、例えば、ヘキサデカン、スクアラン、シクロオクタン等の炭素数8以上30以下の直鎖、分岐鎖、環状アルカン類、ステアリルメタクリレート、ドデシルメタクリレート等の炭素数8以上30以下のアルキルアクリレート、セチルアルコール等の炭素数8以上30以下のアルキルアルコール、デシルメルカプタン等の炭素数8以上30以下のアルキルチオール、ポリウレタン、ポリエステル、ポリスチレン等のポリマー類、長鎖脂肪族又は芳香族カルボン酸類、長鎖脂肪族又は芳香族カルボン酸エステル類、長鎖脂肪族又は芳香族アミン類、ケトン類、ハロゲン化アルカン類、シラン類、シロキサン類、イソシアネート類等が挙げられる。中でも、炭素数12以上のアルカン類であることが好ましい。また、炭素数20以下のアルカン類が好ましい。

【実施例】

【0048】

以下、本発明の着色粒子、及びその製造方法の実施例について説明するが、本発明はこれらの実施例に限定されない。尚、実施例中で「部」とあるのは何れも質量基準である。

【0049】

(高分子分散剤の合成)

スチレンとメタクリル酸をトルエンに溶解させて溶解液とし、30分間、窒素バブリングした。その後、溶解液にアゾビスイソブチロニトリルを加え、60℃で2時間攪拌した。次に、溶解液を大量のメタノールに滴下し、析出物をろ過収集することによって、スチレン由来の疎水性部とメタクリル酸由来の親水性部(カルボキシル基)を有する高分子分散剤を合成した。合成した高分子分散剤の重量平均分子量をGPC法にて測定したところ、5800であった。また、pH6.0〜8.0に調製された水に対する溶解性を、U−2001型ダブルビーム分光光度計(日立製作所製)を用いて評価したところ、pH6.0〜8.0のいずれのpHに調製された水に対しても不溶であることが確認された。尚、pH10.0以上の水に対しては可溶であることが確認された。

【0050】

(実施例1)

97.5gのクロロホルムに、下記染料1を5.0g添加して混合し、染料1を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料1の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が650nmの分散質を有する単分散エマルションであった。

【0051】

【化1】

【0052】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに透析によって精製した後、蒸留水中に再分散して目的の着色粒子1を得た。

【0053】

着色粒子1のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子1をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径52nm、変動係数56%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0054】

着色粒子1を凍結乾燥することによって着色粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料1のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子1の染料1の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子1は、着色粒子全質量に対して、染料1を73質量%含有していた。また、高分子分散剤を27質量%含有していた。

【0055】

(実施例2)

97.5gのクロロホルムに、下記染料2を5.0g添加して混合し、染料2を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料2の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が630nmの分散質を有する単分散エマルションであった。

【0056】

【化2】

【0057】

次に、合成した高分子分散剤3.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、エマルションに用意した溶解液を加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散して目的の着色粒子2を得た。

【0058】

着色粒子2のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。

【0059】

着色粒子2をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径53nm、変動係数52%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0060】

着色粒子2を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料2のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子2の染料2の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子2は、着色粒子全質量に対して、染料2を65質量%含有していた。また、高分子分散剤を35質量%含有していた。

【0061】

(実施例3)

97.5gのクロロホルムに、下記染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が790nmの分散質を有する単分散エマルションであった。

【0062】

【化3】

【0063】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに透析によって精製した後、蒸留水中に再分散して目的の着色粒子3を得た。

【0064】

着色粒子3のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子3をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径78nm、変動係数56%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0065】

着色粒子3を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子3の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子3は、着色粒子全質量に対して、染料3を77質量%含有していた。また、高分子分散剤を23質量%含有していた。

【0066】

(実施例4)

0.95gのクロロホルムに、染料3(Solvent Blue97)を0.5g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、4.0gの水(ドデシル硫酸ナトリウム0.8g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、10分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が142nmの分散質を有する単分散エマルションであった。

【0067】

次に、合成した高分子分散剤0.33gを2.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して、前記分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子4を得た。

【0068】

着色粒子4のゼータ電位をELS8000(大塚電子製)によって評価したところ、pH4.8付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子4をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径17nm、変動係数57%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0069】

着色粒子4を凍結乾燥することによって乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子4の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子4は、着色粒子全質量に対して、染料3を61質量%含有していた。また、高分子分散剤を39質量%含有していた。

【0070】

(実施例5)

97.5gのクロロホルムに、染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム7.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が740nmの分散質を有する単分散エマルションであった。

【0071】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して、前記分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子5を得た。

【0072】

着色粒子5のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子5をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径48nm、変動係数55%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0073】

着色粒子5を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子5の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子5は、着色粒子全質量に対して、染料3を74質量%含有していた。また、高分子分散剤を26質量%含有していた。

【0074】

(実施例6)

97.5gのクロロホルムに、染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム7.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が740nmの分散質を有する単分散エマルションであった。

【0075】

次に、合成した高分子分散剤1.5gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散した。

【0076】

得られた再分散液に、1.5gのスチレン(モノマー)と蒸留水10.0gとを乳化した乳化液を加え、続いてラジカル重合開始剤として過硫酸カリウムを添加して24時間重合した。この重合により、染料粒子が高分子分散剤及び重合により得られた高分子化合物で被覆された目的の着色粒子6を得た。

【0077】

着色粒子6のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子6をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径50nm、変動係数51%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.1であった。

【0078】

着色粒子6を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子6の染料3の含有量と、合成した高分子分散剤及び重合により得られた高分子化合物の含有量の割合を測定した。この結果、着色粒子6は、着色粒子全質量に対して、染料3を66質量%含有していた。また、高分子分散剤及び高分子化合物を合計で34質量%含有していた。

【0079】

(実施例7)

97.5gのクロロホルムに、染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が780nmの分散質を有する単分散エマルションであった。

【0080】

続いて、このエマルションをエバポレータで減圧して、分散質からクロロホルムを除去した。

【0081】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。そして用意した溶解液をこのエマルションに加えて攪拌した。攪拌後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子7を得た。

【0082】

着色粒子7のゼータ電位のpHをZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH5.0付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子7をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径75nm、変動係数55%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0083】

着色粒子7を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子7の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子7は、着色粒子全質量に対して、染料3を70質量%含有していた。また、高分子分散剤を30質量%含有していた。

【0084】

(比較例1)

97.5gのクロロホルムに下記染料4を5.0g添加して混合し、染料4を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料4のpH6.0の水に対する溶解性指数は、9.10であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が720nmの分散質を有する単分散エマルションであった。

【0085】

【化4】

【0086】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。染料4のpH11.0の水に対する溶解性指数は、6.09であった。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去し、24時間攪拌保存したところ、凝集沈殿が生じ、着色粒子として再分散させることができなかった。

【0087】

(比較例2)

97.5gのクロロホルムに、染料5(Solvent Blue35)を5.0g添加して混合し、染料5を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、水酸化カリウムによりpH11.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料5のpH11.0の水に対する溶解性指数は、8.16であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が690nmの分散質を有する単分散エマルションであった。

【0088】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、エマルションに用意した溶解液を加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去し、24時間攪拌保存したところ、凝集沈殿が生じ、着色粒子として再分散させることができなかった。

【0089】

(比較例3)

97.5gのクロロホルムに、染料3(Solvent Blue97)を5.8g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が770nmの分散質を有する単分散エマルションであった。

【0090】

次に、合成した高分子分散剤6.0gを100.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子8を得た。

【0091】

着色粒子8のゼータ電位をZEECOM(マイクロテック・ニチオン社製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子8をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径76nm、変動係数53%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0092】

次に、前記着色粒子8を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子8の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子8は、着色粒子全質量に対して、染料3を50質量%含有していた。また、高分子分散剤を50質量%含有していた。

【0093】

(比較例4)

97.5gのクロロホルムに、染料3(Solvent Blue97)を5.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム1.0g含有、塩酸によりpH6.0に調製)に加えた。ドデシル硫酸ナトリウムの水に対する臨界ミセル濃度は0.0025g/mlであるため、比較例4における第2の液体は、臨界ミセル濃度の低分子分散剤を含むことがわかる。即ち、臨界ミセル濃度の2倍以上という要件を満たさない。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、複数ピークの粒径分布を有し、分散安定性に乏しく、エマルションの平均粒径を決定することができなかった。

【0094】

次に、合成した高分子分散剤1.5gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散したところ、分散物と凝集物が得られたため、凝集物をフィルター除去して分散物のみを単離し、着色粒子9を得た。

【0095】

着色粒子9をDLS8000(大塚電子製)によって評価したところ、粒径分布はブロードであるものの1ピークを示し、平均粒子径97nm、変動係数64%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0096】

着色粒子9を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子9の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子9は、着色粒子全質量に対して、染料3を71質量%含有していた。また、高分子分散剤を29質量%含有していた。

【0097】

以上の実施例及び比較例の結果を、表1にまとめて示す。

【0098】

【表1】

【0099】

<画像濃度評価>

着色粒子3を、水及びグリセリンを含有した水溶液に添加し、染料含有割合5.0質量%、グリセリン含有割合20.0質量%であるインク組成物1を調製した。また、着色粒子8を、水及びグリセリンを含有した水溶液に添加し、染料含有割合5.0質量%、グリセリン含有割合20.0質量%であるインク組成物2を調製した。

【0100】

インク組成物1及び2を用い、ピエゾ型インクジェットプリンター(PX−V630、エプソン製)によって記録媒体(PR101、キヤノン製)に印字画像を形成し、印字画像を目視で評価した。この結果、インク組成物1で形成される印字画像は、インク組成物2で形成される印字画像と比較して、明らかに鮮明で、高い画像濃度を有するものであった。

【0101】

<耐擦過性評価>

着色粒子3、着色粒子5、着色粒子9をそれぞれ、水及びグリセリンを含有した水溶液に添加し、染料含有割合5.0質量%、グリセリン含有割合20.0質量%になるように添加し、インク組成物3、4及び5を調製した。

【0102】

インク組成物3、4及び5を用い、ピエゾ型インクジェットプリンター(PX−V630、エプソン製)によって記録媒体(PR101、キヤノン製)に印字画像を形成した。得られた各印字画像を室温で10分間放置した後、各印字画像を、約500g過重となるよう指先で擦った(擦過)。その後、各印字画像を目視で確認して、耐擦過性の評価を行った。耐擦過性の評価基準は下記の通りである。

A:画像の表面に尾引きは生じなかった。

B:画像の表面に若干尾引きが生じたものの、画像は記録媒体から剥がれ落ちなかった。

C:画像の表面に尾引きが生じ、かつ、画像は記録媒体からわずかに剥がれ落ちた。

【0103】

評価結果を、下記表2に示す。

【0104】

【表2】

【0105】

表2から、印字画像の耐擦過性は、着色粒子の平均粒子径に依存し、80nm以下である場合に良好で、50nm以下である場合にはさらに良好であることが分かる。

【技術分野】

【0001】

本発明は着色粒子に関する。

【背景技術】

【0002】

顔料等の着色粒子を含有したインクを記録媒体に付与する際、着色粒子が微細化されたものであると、記録媒体上での着色粒子による光散乱を抑制することができる。従って、インク液の着色粒子の含有量増加に伴い、記録媒体上での画像濃度を良好に高めることができる。また、微細な着色粒子は記録媒体のインク受容層や支持体の細孔に密に充填しやすく、これらと物理的に相互作用し、耐擦過性が良好である。

【0003】

着色粒子の微細化手段としては、従来、サンドミルやロールミル、ボールミル等の分散機を用いて機械的に行う方法がある(特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平05−112732号公報

【特許文献2】特開平08−302229号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1及び2のような機械的な微細化方法では、過分散に起因する着色粒子の再凝集が生じるため、粒子径を90nm程度にまで微細化するのが限界である。加えて、これらの方法によってさらなる微細化を試みることは、多大な処理時間や処理電力を要するため、製造コストの観点から現実的ではない。また、着色粒子を機械的に微細化すると、単分散性が損なわれる点も課題である。

【0006】

従って、本発明の目的は、微細化され、かつ画像濃度の高い記録画像を形成することが可能な着色粒子を提供することである。

【課題を解決するための手段】

【0007】

本発明の目的は、下記構成により達成される。即ち本発明は、染料及び高分子分散剤を含有する着色粒子であって、該着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものであり、平均粒子径が10nm以上80nm以下であり、染料含有割合が60質量%以上90質量%以下であり、該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子である。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【発明の効果】

【0008】

本発明によれば、微細化され、かつ画像濃度の高い記録画像を形成することが可能な着色粒子を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の着色粒子の製造方法の一例を示す図である。

【図2】本発明の着色粒子の製造方法の一例を示す図である。

【発明を実施するための形態】

【0010】

本発明の着色粒子は、染料及び高分子分散剤を含有しており、染料粒子の表面が高分子分散剤で被覆されたものである。尚、本発明において、染料粒子とは、複数の染料が集まって粒子状になったものを指す。以下、本発明の着色粒子の構成を詳細に説明する。

【0011】

本発明の着色粒子は、平均粒子径が10nm以上80nm以下である。好ましくは50nm以下である。10nm以上80nm以下であると、紙等の記録媒体に画像を形成した際の着色粒子による光散乱を抑制し、画像濃度を高めることができる。また、インク受容層や支持体に存在する微細孔と物理的に相互作用し、耐擦過性を向上させることができる。一方、10nm未満では、記録媒体に画像を形成した場合に、耐光性や耐ガス性が良好でなくなる傾向がある。80nmを超えると、記録媒体に画像を形成した場合に、画像濃度や耐擦過性が低下する傾向がある。本発明における着色粒子の平均粒子径とは、水中において動的光散乱法で測定した値である。動的光散乱法による粒子径測定装置としては、例えば、DLS8000(大塚電子製)が挙げられる。

【0012】

本発明の着色粒子は、粒子径の変動係数が60%以下であることが好ましい。より好ましくは50%以下、さらに好ましくは40%以下である。変動係数が60%より大きい場合には、インク組成物とした場合の分散安定性が低下し、保存安定性や吐出安定性が低下することがある。また、記録媒体に画像を形成した場合に、インク受容層や支持体の微細孔との相互作用が起こりにくく、耐擦過性が低下することがある。尚、着色粒子の粒子径の変動係数は、着色粒子の粒子径の標準偏差及び平均粒子径から下記式で算出する。変動係数の算出は、乾燥状態、或いは水中における平均粒子径の何れにも適用できる。

変動係数<%>=((着色粒子の粒子径の標準偏差)/(着色粒子の平均粒子径))×100

【0013】

本発明の着色粒子は、平均アスペクト比を1.0以上1.2以下として、真球性を高めたものとすることが好ましい。本発明における着色粒子の平均アスペクト比は、走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)によって、色材粒子の「長径/短径」の値を1000個測定・算出し、さらにその値を数平均することで得られる。このような着色粒子は、インク組成物として用いる場合に良好な流動性を示すため、吐出特性において有利である。

【0014】

本発明の着色粒子が有する染料(以下、本発明の染料)は、pH6.0〜11.0に調製された水に対する式(1)で表される溶解性指数が9.20以上であることを特徴とする。

【0015】

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

式(1)で表される溶解性指数は、値が小さいほど染料の水溶解性が高く、値が大きいほど染料の水溶解性が低いことを意味する。本発明が目的とする、単分散性が良好でかつ微細な着色粒子を得るためには、後述する第2の液体中の水に対して、染料の溶解性が低い必要がある。本発明者らは、溶解性指数が9.20未満の場合、着色粒子を安定に形成することが困難であることを見出した。この理由は、溶解性指数が9.20未満の場合、微量ながら水に溶解する染料が、着色粒子の分散安定性に影響を与えているためであると考えられる。尚、式(1)で表わされる溶解度指数は、水の温度を25℃に調整した際に測定したものである。

【0016】

染料の溶解性指数は、水のpHに依存して変化する場合がある。従って、染料の溶解性指数が9.20以上となるよう、従来公知の方法によって、水のpHを設定する。ただし、インク調製における水のpH変化の範囲は、広くても6.0〜11.0の範囲である。従って、水のpHが6.0〜11.0の間、常に染料の溶解性指数が9.20以上であれば、着色粒子を安定に形成することができる。

【0017】

本発明における溶解性指数は、従来公知の実験方法によって染料の水に対する溶解度(mol/L)を実測し、その値を式(1)に代入することによって算出可能である。本発明の溶解性指数は、ACD/Structure Design Suite(富士通製)によって算出される染料の水に対する溶解度(mol/L)を式(1)に代入することによって算出してもよい。当然のことながら、式(1)中の水溶解度とは、pH6.0〜11.0の水への溶解度である。本発明者らは、このようにして算出される溶解性指数と実験結果が極めてよく一致することを確認している。尚、金属錯体染料や造塩染料等においては、金属や塩を除外した状態でACD/Structure Design Suiteによって溶解度を算出し、その値をもとに溶解性指数を算出する必要がある。

【0018】

本発明の染料は、上記内容を満たすものであれば、分散染料や金属錯体染料、酸性染料、直接染料、反応性染料と長鎖アミンとの造塩染料等、水溶性染料を長鎖の塩基と造塩することにより油溶性を示す染料等も含む。

【0019】

本発明の高分子分散剤は、pH6.0〜8.0のいずれのpHに調製された水に対しても不溶である。高分子分散剤がpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であるため、例えば本発明の着色粒子をインク組成物中に用いた場合に、インク組成物中に染料が溶出し、着色粒子の分散安定性が損なわれることを抑制できる。また、インク組成物の粘性が増大して吐出特性が低下したり、印字後の水捌けが低下することで定着特性が低下したりすることを抑制できる。高分子分散剤が不溶であるかどうかを判断する際に用いる水は25℃に調整したものである。

【0020】

本発明の高分子分散剤は、pH6.0〜8.0に調製された水以外の水対しては、pH次第では可溶である。このような可溶/不溶の性質を有する高分子分散剤を用いることで、着色粒子を良好に得ることができる。具体例としては、1つの化合物中に疎水性部位と親水性部位を有する両親媒性高分子分散剤が挙げられる。特に、親水性部位に、カルボキシル基やアミノ基のようなpHに依存して解離度を変化させる官能基を有する高分子分散剤が好ましい。高分子分散剤の疎水性部位の具体例としては、例えば以下のものが挙げられる。即ち、スチレン、α−メチルスチレン等のスチレン誘導体、ビニルシクロヘキサン、ビニルナフタレン誘導体、アクリル酸エステル類、メタクリル酸エステル類等を含む重合体或いは共重合体等である。

【0021】

本発明において、水に対する高分子分散剤の不溶、可溶の判断は、次の溶解性試験によって行う。まず、水100質量部に対して、溶解性を判断したい高分子分散剤を2質量部添加して、混合液とする。得られた混合液を25℃で24時間振とうしてから、さらに24時間放置する。放置後、この混合液の波長550nmにおける透過光の透過率を測定し、透過率が99%以上である場合を可溶、99%未満である場合を不溶とする。透過率を測定する装置としては、例えば、U−2001型ダブルビーム分光光度計(日立ハイテクノロジーズ製)が挙げられる。

【0022】

本発明の高分子分散剤は、重量平均分子量が3000以上であることが好ましく、5000以上であることがより好ましい。重量平均分子量が3000以上であると、分散質や染料粒子への吸着効率が高くなりやすい。また、重量平均分子量は1000000以下であることが好ましい。重量平均分子量が1000000を超えると、高分子分散剤の分子内或いは分子間の絡まり合いにより、高分子分散剤を後述する図1におけるエマルションA或いは分散液Fに加えた際、著しい粘性増加を生じることがある。重量平均分子量は、光散乱法、X線小角散乱法、沈降平衡法、拡散法、超遠心法や各種クロマトグラフィー等、従来公知の方法によって測定することができる。高分子分散剤の重量平均分子量は、5000以上1000000以下であることがより好ましく、5000以上20000以下であることが特に好ましい。本発明においては、ゲルパーミエーションクロマトグラフィー(GPC)法を用い、ポリスチレン換算にて測定した値である。

【0023】

本発明の着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものである。着色粒子の染料含有割合は、着色粒子全量に対して60質量%以上90質量%以下である。染料含有割合が60質量%未満だと、着色粒子を含有したインク組成物を記録媒体に付与した際に、記録画像の画像濃度が十分でなくなる場合がある。これは、発色にほとんど寄与しない高分子分散剤が染料に対して多すぎるためである。一方、染料含有割合が90質量%を超えると、インク組成物中で着色粒子を安定的に分散させることが困難となる場合がある。

【0024】

本発明の着色粒子の高分子分散剤の含有割合は、染料含有割合との合計量が100質量%を超えない範囲で、着色粒子全量に対して10質量%以上40質量%以下であることが好ましい。高分子分散剤の含有割合が40質量%を超えると、着色粒子の染料含有割合が少なくなり、記録画像を形成した場合に、画像濃度が低くなる傾向がある。高分子分散剤の含有割合が10質量%未満の場合は、インク組成物とした場合に十分な分散安定性を確保できない場合がある。本発明の着色粒子には、紫外線吸収剤や防腐剤、その他の添加物を助剤として含有させてもよい。

【0025】

本発明の着色粒子は、高分子分散剤とともに、かかる高分子分散剤とは別の構造の高分子化合物によって染料粒子の表面が被覆されているものでもよい。この高分子化合物も、pH6.0〜8.0のいずれのpHに調製された水に対しても不溶であることが好ましい。高分子化合物がpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であるために、1つの化合物中に疎水性部位を有することが好ましい。疎水性部位としては、例えばスチレン、α−メチルスチレン等のスチレン誘導体、ビニルシクロヘキサン、ビニルナフタレン誘導体、アクリル酸エステル類、メタクリル酸エステル類等からを含む重合体、或いは共重合体等が挙げられる。また、着色粒子に分散安定性を付与する目的で、カルボキシル基やアミノ基、水酸基、硫酸基等の親水性部位を有してもよい。高分子化合物は、後述する図2におけるモノマーの重合工程によって得られる。高分子化合物に疎水性部位を付与するモノマーとしては、例えば重合性不飽和芳香族類や重合性カルボン酸エステル類等が挙げられる。重合性不飽和芳香族類としては、スチレン、クロロスチレン、α−メチルスチレン、ジビニルベンゼン、ビニルトルエン等が挙げられる。重合性カルボン酸エステル類としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸−n−ブチル、(メタ)アクリル酸−2−ヒドロキシエチル、(メタ)アクリル酸グリシジル、エチレングリコール−ジ−(メタ)アクリル酸エステル、(メタ)アクリル酸トリブロモフェニル等が挙げられる。高分子化合物に親水性部位を付与するモノマーとしては、例えばアクリル酸、イタコン酸、マレイン酸、フマル酸等の重合性カルボン酸類が挙げられる。これらモノマーは、1種類のみを用いてもよいし、複数種類を適宜混合して用いてもよい。

【0026】

本発明の着色粒子の高分子分散剤と高分子化合物の合計の含有割合は、染料含有割合との合計が100質量%を超えない範囲で、着色粒子全量に対して10質量%以上40質量%以下であることが好ましい。40質量%を超えると、着色粒子の染料含有割合が少なくなり、記録画像を形成した場合に、画像濃度が低くなる傾向がある。10質量%未満の場合は、インク組成物とした場合に十分な分散安定性を確保できない場合がある。本発明では、モノマーの重合工程において、着色粒子における高分子分散剤と高分子化合物の含有割合が上記範囲となるよう、使用するモノマー量を適宜調節することが好ましい。

【0027】

次に、本発明の着色粒子の製造方法を、図1を用いて説明する。

図1における第1の液体は、油性溶剤11及び染料10を含有した液体である。染料10は、油性溶剤11に溶解した状態が好ましい。第2の液体は、水13及び低分子分散剤12を含有した液体である。低分子分散剤12は、水13に溶解していることが好ましい。

【0028】

乳化工程において、第1の液体と第2の液体とを混合して乳化し、第1の液体を分散質14として含有するエマルションAを得る。分散質14は、染料10と油性溶剤11とを含有しており、低分子分散剤12によって水13に分散している。エマルションAからは、中間状態C及び中間状態Dを経るルートB、或いは分散液F及び中間状態Gを経るルートEの何れかのルートを経て、分散液Hが得られる。

【0029】

まず、ルートBについて説明する。乳化工程の後に、乳化工程で得られたエマルションAに高分子分散剤15(pH6.0〜8.0のいずれのpHに調製された水に対しても不溶である高分子分散剤)を混合する混合工程により、中間状態Cとする。この中間状態Cにおいては、高分子分散剤15は水13に溶解した状態である。一般的に、吸着様式が単点吸着である低分子分散剤と比較し、吸着様式が多点吸着である高分子分散剤は、より大きな吸着力を有する。このことから、中間状態Cに続く中間状態Dでは、低分子分散剤12が分散質14から脱離する一方、高分子分散剤15が自発的に吸着して分散質14を分散安定化する。このような混合工程の後に、分散質14から油性溶剤11を除去して、染料10を球状に凝集させた染料粒子16を得る除去工程を行う。このようにして、染料粒子16(コア部分)が高分子分散剤15(シェル部分)によって分散安定化している分散液Hが得られる。

【0030】

次に、ルートEについて説明する。乳化工程の後に、分散質14から油性溶剤11を除去して染料10を球状に凝集させた染料粒子16を得る除去工程を行い、分散液Fを得る。分散液Fは、染料粒子16が低分子分散剤12によって分散安定化された状態である。除去工程の後に、エマルションに高分子分散剤15を混合し、中間状態Gとする混合工程を行う。中間状態Gにおいて、高分子分散剤15は水13に溶解した状態であるが、時間とともに低分子分散剤12が染料粒子16から脱離する一方、高分子分散剤15が自発的に吸着して染料粒子16を分散安定化する。このようにして、染料粒子16(コア部分)が高分子分散剤15(シェル部分)によって分散安定化している分散液Hが得られる。

【0031】

以上のように、ルートB或いはルートEを経て、分散液H(エマルション)を得る。続いて、エマルションのpHを変化させて、染料粒子16の表面に高分子分散剤15を十分に析出させ、染料粒子16の表面を高分子分散剤15で被覆する被覆工程を行う。このようにして、着色粒子18を含有した分散液Iが得られる。分散液Iにおける着色粒子18は、高分子分散剤15の静電反発力や排除体積効果によって分散安定化している。

【0032】

尚、混合工程、除去工程、或いは被覆工程の後に、エマルションから低分子分散剤12を除去して精製する精製工程を行ってもよい。精製工程では、除去工程で生じる可能性のある蒸発残留物等の不純物を除去してもよい。

【0033】

さらに、本発明では、着色粒子18を形成した後、着色粒子の高分子分散剤15にモノマーを吸着させるモノマー吸着工程、及び該モノマーを重合する重合工程を行ってもよい。これらの工程を、図2を用いて説明する。

【0034】

図2の中間状態Jは、着色粒子18を含有した分散液I(エマルション)に、モノマー20を添加した状態である。モノマー20は、時間経過とともに、着色粒子18の染料粒子表面の高分子分散剤15に吸着し、中間状態Kとなる。このようなモノマー吸着工程の後に、モノマー20を重合する重合工程を行う。モノマー20を重合することで、モノマーを重合して得られる高分子化合物21及び高分子分散剤15によって被覆された着色粒子22を含有した分散液Lが得られる。尚、着色粒子22における高分子分散剤15と高分子化合物21は、図2に示すような順の2層構造であっても、図2とは逆順の2層構造であってもよい。或いは、層の境界が不明瞭なランダム構造であってもよい。

【0035】

次に、本発明の着色粒子の製造方法に関して、各工程をより詳細に説明する。

【0036】

本発明の乳化工程では、例えば、高せん断型ホモミキサー、超音波ホモジナイザー、高圧ホモジナイザー、薄膜旋回高速ミキサー等、機械的エネルギー付与に基づく従来公知の攪拌・せん断装置等を用い、第1の液体と第2の液体中とを乳化する。中でも、超音波ホモジナイザー、高圧ホモジナイザー、薄膜旋回高速ミキサーを用いることが好ましい。また、本発明の乳化工程は、SPG膜を利用する膜乳化や、マイクロチャネル乳化法やマイクロ流路分岐乳化法等のマイクロリアクター等、界面化学的なメカニズムに基づく乳化方法によって行ってもよい。これらの方法は、単独でもよいし、複数を組み合わせてもよい。また、本発明の乳化工程は、1段階で行ってもよいし、多段階で行ってもよい。

【0037】

本発明の乳化工程に用いる第2の液体の質量に対する第1の液体の質量の割合(第1の液体/第2の液体)は、1/20以上2/3以下である。第1の液体/第2の液体は、1/15以上1/2以下であることが好ましく、1/10以上1/4以下であることがより好ましい。

【0038】

本発明の混合工程は、予め高分子分散剤を溶剤に溶解させた溶解液を用意し、この溶解液をエマルションA或いは分散液Fに加える方法で行うことが好ましい。高分子分散剤を溶解させる溶剤としては、第2の液体或いはエマルションAが含有する水13と同じ種類の溶剤が好ましい。塩酸等の従来公知の酸試薬、或いは水酸化ナトリウム等の従来公知の塩基試薬を用いて溶剤のpHを調整し、高分子分散剤の溶剤への溶解性を高めてもよい。本発明の混合工程において添加する高分子分散剤の量は、エマルション中に含まれる染料全質量に対して10質量%以上70質量%以下である。10質量%以上であると、分散質14や染料粒子16に、効率に高分子分散剤を吸着させることができる。また、70質量%以下であると、pH調整工程において高分子分散剤が単独で析出するのを抑制することができ、分散質14や染料粒子16に、効率的に高分子分散剤を吸着させることができる。

【0039】

本発明の除去工程では、スループットの観点から、減圧操作或いは透析操作、もしくはその両方によって、分散質から油性溶剤を除去することが好ましい。減圧操作としては、例えばエバポレータのような従来公知の減圧装置を用いることができる。透析操作としては、半透膜を用いる静的透析法の他、例えば限外ろ過装置のような従来公知の透析装置を用いることができる。

【0040】

本発明の被覆工程では、高分子分散剤が水に対して可溶状態から不溶状態となるように、エマルションのpHを変化させる。エマルションのpHの変化は、例えば塩酸等の従来公知の酸試薬、或いは水酸化ナトリウム等の従来公知の塩基試薬を用いて行う。このような方法によって、染料粒子表面に高分子分散剤を十分に析出させて、染料粒子の表面の少なくとも一部を高分子分散剤で被覆することができる。尚、高分子分散剤による被覆は、pHを変化させる前後の粒子のゼータ電位を計測し、比較することにより確認できる。ゼータ電位は、ZEECOM(マイクロテック・ニチオン製)やELS8000(大塚電子製)等、従来公知の測定装置を利用して計測可能である。

【0041】

本発明の精製工程では、半透膜による静的透析法や限外ろ過装置のような透析装置を利用する透析操作によって精製を行うのが好ましい。除去工程として透析操作を行う場合、除去工程と精製工程を同時に行ってもよい。

【0042】

本発明のモノマー吸着工程及び重合工程では、エマルションにモノマーを添加し、モノマーを高分子分散剤に吸着させ、吸着させたモノマーを重合する。モノマーの重合に用いる重合開始剤は、図1或いは図2に示す何れのタイミングで添加してもよい。特に、図2における中間状態J或いは中間状態Kのタイミングで添加すると、重合開始剤の反応効率が高いため好ましい。重合開始剤としては、ラジカル重合開始剤やカチオン重合開始剤、アニオン重合開始剤等、従来公知の重合開始剤が挙げられる。中でも、操作の簡便性からラジカル重合開始剤が好ましい。ラジカル重合開始剤としては、水溶性ラジカル重合開始剤或いは油溶性ラジカル重合開始剤の何れをも用いることができる。染料粒子を水不溶性高分子化合物によって均一に被覆し、且つ着色粒子に良好な分散安定性を付与するという観点から、特に水溶性ラジカル重合開始剤が好ましい。ラジカル重合開始剤として、例えば以下の化合物が挙げられる。2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス−(2−メチルプロパンニトリル)、2,2’−アゾビス−(2,4−ジメチルペンタンニトリル)、2,2’−アゾビス−(2−メチルブタンニトリル)、1,1’−アゾビス−(シクロヘキサンカルボニトリル)、2,2’−アゾビス−(2,4−ジメチル−4−メトキシバレロニトリル)、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、3,2’−アゾビス−(2−アミジノプロパン)ヒドロクロリド等のアゾ(アゾビスニトリル)系の重合開始剤。過酸化ベンゾイル、クメンヒドロペルオキシド、過酸化水素、過酸化アセチル、過酸化ラウロイル、過硫酸塩(例えば過硫酸アンモニウム)、過酸エステル(例えばt−ブチルペルオクテート及びα−クミルペルオキシピバレート)等の過酸化物系の重合開始剤。アスコルビン酸/硫酸鉄(II)/ペルオキシ二硫酸ナトリウム、第三ブチルヒドロペルオキシド/二亜硫酸ナトリウム、第三ブチルヒドロペルオキシド/Naヒドロキシメタンスルフィン酸等の重合開始剤等である。重合開始剤を添加した後、加熱、光照射、pH調整等の手段を適宜行い、本発明のモノマーを重合する。

【0043】

本発明における油性溶剤は、本発明の水への溶解性が小さく、水と混合した際に界面を形成する有機溶剤である。油性溶剤の水に対する溶解性は、25℃の水97質量%に対して3質量%以下であることが好ましい。3質量%以下であれば、乳化工程においてエマルションを良好に形成できる。また、油性溶剤として水よりも沸点が低い有機溶剤を用いると、除去工程においてエマルション中の分散質から油性溶剤を良好に除去できる。また、油性溶剤は、25℃の油性溶剤99質量%に対して本発明の染料を1質量%以下溶解する溶剤であることが好ましい。このような有機溶剤としては、例えば以下のものが挙げられる。ハロゲン化炭化水素(ジクロロメタン、クロロホルム、クロロエタン、ジクロロエタン、トリクロロエタン、四塩化炭素等)。ケトン類(例、アセトン、メチルエチルケトン、メチルイソブチルケトン等)。エーテル類(テトラヒドロフラン、エチルエーテル、イソブチルエーテル等)。エステル類(酢酸エチル、酢酸ブチル等)。芳香族炭化水素(ベンゼン、トルエン、キシレン等)である。

【0044】

本発明における低分子分散剤は、分子量1000以下の分散剤である。分子量が1000を超える分散剤を用いた場合、水の粘性が大きくなるため、乳化工程におけるエマルション形成が困難となることがある。また、一般的に、低分子分散剤の吸着様式が単点吸着であるのに対して、高分子分散剤は吸着様式が多点吸着であるため、大きな吸着力を有する。このことから、分子量が1000を超える分散剤を用いると、図1において、分散質14、或いは染料粒子16に対する高分子分散剤15の自発的な吸着が妨げられることがある。本発明の低分子分散剤としては、水溶性のものを用いることが好ましい。水溶性の低分子分散剤としては、従来公知のアニオン性分散剤やカチオン性分散剤、ノニオン性分散剤を用いることができる。アニオン性分散剤としては、例えば以下のものが挙げられる。即ち、ドデシルスルホネート、ドデシルベンゼンスルホネート、デシルベンゼンスルホネート、ウンデシルベンゼンスルホネート、トリデシルベンゼンスルホネート、ノニルベンゼンスルホネート、これらのナトリウム、カリウム、アンモニウム塩等である。カチオン性分散剤としては、例えば以下のものが挙げられる。即ち、セチルトリメチルアンモニウムブロミド、塩化ヘキサデシルピリジニウム、塩化ヘキサデシルトリメチルアンモニウム等である。ノニオン性分散剤としては、例えばオキシエチレン系アルキルエーテルが挙げられる。

【0045】

また、本発明の第2の液体は、臨界ミセル濃度の2倍以上の低分子分散剤を含む。具体的には、本発明においては、第2の液体中の水を25℃に調製した際に、係る水に対して臨界ミセル濃度の2倍以上の低分子分散剤を含むことを指す。第2の液体は臨界ミセル濃度の2倍以上100以下の低分子分散剤を含むことが好ましく、5倍以上20倍以下の低分子分散剤を含むことが好ましい。

【0046】

本発明におけるエマルションは、染料と油性溶剤を含む分散質を含有する。分散質の動的光散乱法に基づく平均粒子径は10nm以上1000nm以下であることが好ましい。実質的に1ピークの粒径分布を有する分散質であると、目的物である着色粒子の単分散性が大きく向上するため好ましい。

【0047】

本発明では、エマルションを安定化するために、油性溶剤がハイドロホーブ(疎水性物質)を含有していることが好ましい。ハイドロホーブとしては、油性溶剤に可溶(20℃の油性溶剤97質量%に対し3質量%以上溶解)であり、かつ水に対する溶解度が0.01g/L以下であるものが好ましい。ハイドロホーブの具体例としては、例えば、ヘキサデカン、スクアラン、シクロオクタン等の炭素数8以上30以下の直鎖、分岐鎖、環状アルカン類、ステアリルメタクリレート、ドデシルメタクリレート等の炭素数8以上30以下のアルキルアクリレート、セチルアルコール等の炭素数8以上30以下のアルキルアルコール、デシルメルカプタン等の炭素数8以上30以下のアルキルチオール、ポリウレタン、ポリエステル、ポリスチレン等のポリマー類、長鎖脂肪族又は芳香族カルボン酸類、長鎖脂肪族又は芳香族カルボン酸エステル類、長鎖脂肪族又は芳香族アミン類、ケトン類、ハロゲン化アルカン類、シラン類、シロキサン類、イソシアネート類等が挙げられる。中でも、炭素数12以上のアルカン類であることが好ましい。また、炭素数20以下のアルカン類が好ましい。

【実施例】

【0048】

以下、本発明の着色粒子、及びその製造方法の実施例について説明するが、本発明はこれらの実施例に限定されない。尚、実施例中で「部」とあるのは何れも質量基準である。

【0049】

(高分子分散剤の合成)

スチレンとメタクリル酸をトルエンに溶解させて溶解液とし、30分間、窒素バブリングした。その後、溶解液にアゾビスイソブチロニトリルを加え、60℃で2時間攪拌した。次に、溶解液を大量のメタノールに滴下し、析出物をろ過収集することによって、スチレン由来の疎水性部とメタクリル酸由来の親水性部(カルボキシル基)を有する高分子分散剤を合成した。合成した高分子分散剤の重量平均分子量をGPC法にて測定したところ、5800であった。また、pH6.0〜8.0に調製された水に対する溶解性を、U−2001型ダブルビーム分光光度計(日立製作所製)を用いて評価したところ、pH6.0〜8.0のいずれのpHに調製された水に対しても不溶であることが確認された。尚、pH10.0以上の水に対しては可溶であることが確認された。

【0050】

(実施例1)

97.5gのクロロホルムに、下記染料1を5.0g添加して混合し、染料1を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料1の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が650nmの分散質を有する単分散エマルションであった。

【0051】

【化1】

【0052】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに透析によって精製した後、蒸留水中に再分散して目的の着色粒子1を得た。

【0053】

着色粒子1のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子1をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径52nm、変動係数56%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0054】

着色粒子1を凍結乾燥することによって着色粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料1のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子1の染料1の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子1は、着色粒子全質量に対して、染料1を73質量%含有していた。また、高分子分散剤を27質量%含有していた。

【0055】

(実施例2)

97.5gのクロロホルムに、下記染料2を5.0g添加して混合し、染料2を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料2の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が630nmの分散質を有する単分散エマルションであった。

【0056】

【化2】

【0057】

次に、合成した高分子分散剤3.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、エマルションに用意した溶解液を加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散して目的の着色粒子2を得た。

【0058】

着色粒子2のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。

【0059】

着色粒子2をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径53nm、変動係数52%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0060】

着色粒子2を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料2のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子2の染料2の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子2は、着色粒子全質量に対して、染料2を65質量%含有していた。また、高分子分散剤を35質量%含有していた。

【0061】

(実施例3)

97.5gのクロロホルムに、下記染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が790nmの分散質を有する単分散エマルションであった。

【0062】

【化3】

【0063】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに透析によって精製した後、蒸留水中に再分散して目的の着色粒子3を得た。

【0064】

着色粒子3のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子3をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径78nm、変動係数56%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0065】

着色粒子3を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子3の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子3は、着色粒子全質量に対して、染料3を77質量%含有していた。また、高分子分散剤を23質量%含有していた。

【0066】

(実施例4)

0.95gのクロロホルムに、染料3(Solvent Blue97)を0.5g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、4.0gの水(ドデシル硫酸ナトリウム0.8g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、10分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が142nmの分散質を有する単分散エマルションであった。

【0067】

次に、合成した高分子分散剤0.33gを2.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して、前記分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子4を得た。

【0068】

着色粒子4のゼータ電位をELS8000(大塚電子製)によって評価したところ、pH4.8付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子4をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径17nm、変動係数57%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0069】

着色粒子4を凍結乾燥することによって乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子4の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子4は、着色粒子全質量に対して、染料3を61質量%含有していた。また、高分子分散剤を39質量%含有していた。

【0070】

(実施例5)

97.5gのクロロホルムに、染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム7.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が740nmの分散質を有する単分散エマルションであった。

【0071】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して、前記分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子5を得た。

【0072】

着色粒子5のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子5をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径48nm、変動係数55%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0073】

着色粒子5を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子5の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子5は、着色粒子全質量に対して、染料3を74質量%含有していた。また、高分子分散剤を26質量%含有していた。

【0074】

(実施例6)

97.5gのクロロホルムに、染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム7.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が740nmの分散質を有する単分散エマルションであった。

【0075】

次に、合成した高分子分散剤1.5gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散した。

【0076】

得られた再分散液に、1.5gのスチレン(モノマー)と蒸留水10.0gとを乳化した乳化液を加え、続いてラジカル重合開始剤として過硫酸カリウムを添加して24時間重合した。この重合により、染料粒子が高分子分散剤及び重合により得られた高分子化合物で被覆された目的の着色粒子6を得た。

【0077】

着色粒子6のゼータ電位をZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子6をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径50nm、変動係数51%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.1であった。

【0078】

着色粒子6を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子6の染料3の含有量と、合成した高分子分散剤及び重合により得られた高分子化合物の含有量の割合を測定した。この結果、着色粒子6は、着色粒子全質量に対して、染料3を66質量%含有していた。また、高分子分散剤及び高分子化合物を合計で34質量%含有していた。

【0079】

(実施例7)

97.5gのクロロホルムに、染料3(Solvent Blue97)を6.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が780nmの分散質を有する単分散エマルションであった。

【0080】

続いて、このエマルションをエバポレータで減圧して、分散質からクロロホルムを除去した。

【0081】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。そして用意した溶解液をこのエマルションに加えて攪拌した。攪拌後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子7を得た。

【0082】

着色粒子7のゼータ電位のpHをZEECOM(マイクロテック・ニチオン製)によって評価したところ、pH5.0付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子7をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径75nm、変動係数55%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0083】

着色粒子7を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子7の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子7は、着色粒子全質量に対して、染料3を70質量%含有していた。また、高分子分散剤を30質量%含有していた。

【0084】

(比較例1)

97.5gのクロロホルムに下記染料4を5.0g添加して混合し、染料4を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料4のpH6.0の水に対する溶解性指数は、9.10であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が720nmの分散質を有する単分散エマルションであった。

【0085】

【化4】

【0086】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。染料4のpH11.0の水に対する溶解性指数は、6.09であった。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去し、24時間攪拌保存したところ、凝集沈殿が生じ、着色粒子として再分散させることができなかった。

【0087】

(比較例2)

97.5gのクロロホルムに、染料5(Solvent Blue35)を5.0g添加して混合し、染料5を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム6.0g含有、水酸化カリウムによりpH11.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料5のpH11.0の水に対する溶解性指数は、8.16であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が690nmの分散質を有する単分散エマルションであった。

【0088】

次に、合成した高分子分散剤2.0gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、エマルションに用意した溶解液を加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去し、24時間攪拌保存したところ、凝集沈殿が生じ、着色粒子として再分散させることができなかった。

【0089】

(比較例3)

97.5gのクロロホルムに、染料3(Solvent Blue97)を5.8g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400gの水(ドデシル硫酸ナトリウム6.0g含有、塩酸によりpH6.0に調製)に加えた。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、1ピークの粒径分布を有し、平均粒子径が770nmの分散質を有する単分散エマルションであった。

【0090】

次に、合成した高分子分散剤6.0gを100.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散することで目的の着色粒子8を得た。

【0091】

着色粒子8のゼータ電位をZEECOM(マイクロテック・ニチオン社製)によって評価したところ、pH4.5付近に等電点が観察された。一方、単分散エマルションの分散質には、等電点は観察されなかった。これにより、着色粒子の被覆が行われていることが確認できた。着色粒子8をDLS8000(大塚電子製)によって評価したところ、粒径分布は1ピークであり、平均粒子径76nm、変動係数53%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0092】

次に、前記着色粒子8を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子8の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子8は、着色粒子全質量に対して、染料3を50質量%含有していた。また、高分子分散剤を50質量%含有していた。

【0093】

(比較例4)

97.5gのクロロホルムに、染料3(Solvent Blue97)を5.0g添加して混合し、染料3を溶解させた混合液を得た。この混合液を、400.0gの水(ドデシル硫酸ナトリウム1.0g含有、塩酸によりpH6.0に調製)に加えた。ドデシル硫酸ナトリウムの水に対する臨界ミセル濃度は0.0025g/mlであるため、比較例4における第2の液体は、臨界ミセル濃度の低分子分散剤を含むことがわかる。即ち、臨界ミセル濃度の2倍以上という要件を満たさない。さらに、超音波ホモジナイザー(200W)にて4℃、20分間の乳化処理を行い、エマルションを形成した。染料3の溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であった。このエマルションをDLS8000(大塚電子製)によって評価したところ、複数ピークの粒径分布を有し、分散安定性に乏しく、エマルションの平均粒径を決定することができなかった。

【0094】

次に、合成した高分子分散剤1.5gを50.0gの水酸化ナトリウム水溶液(pH11.0)に溶解させた溶解液を用意した。続いて、溶解液をこのエマルションに加えて攪拌した。攪拌後、エバポレータで減圧して分散質からクロロホルムを除去した。除去後、1.0Nの塩酸水溶液を少しずつ加えることで、前記エマルションをpH6.0に調製した。さらに限外ろ過によって精製した後、蒸留水中に再分散したところ、分散物と凝集物が得られたため、凝集物をフィルター除去して分散物のみを単離し、着色粒子9を得た。

【0095】

着色粒子9をDLS8000(大塚電子製)によって評価したところ、粒径分布はブロードであるものの1ピークを示し、平均粒子径97nm、変動係数64%であった。さらに、透過型電子顕微鏡によって観察したところ、平均アスペクト比は1.2であった。

【0096】

着色粒子9を凍結乾燥することによって色材粒子を乾固させ、さらにクロロホルムに溶解させた後、吸光度測定によって極大吸収波長、及びその吸光強度を評価した。前記吸光強度を、所定濃度に調整した染料3のクロロホルム溶液の吸光度測定から得られる検量線と比較し、着色粒子9の染料3の含有量と合成した高分子分散剤の含有量の割合を測定した。この結果、着色粒子9は、着色粒子全質量に対して、染料3を71質量%含有していた。また、高分子分散剤を29質量%含有していた。

【0097】

以上の実施例及び比較例の結果を、表1にまとめて示す。

【0098】

【表1】

【0099】

<画像濃度評価>

着色粒子3を、水及びグリセリンを含有した水溶液に添加し、染料含有割合5.0質量%、グリセリン含有割合20.0質量%であるインク組成物1を調製した。また、着色粒子8を、水及びグリセリンを含有した水溶液に添加し、染料含有割合5.0質量%、グリセリン含有割合20.0質量%であるインク組成物2を調製した。

【0100】

インク組成物1及び2を用い、ピエゾ型インクジェットプリンター(PX−V630、エプソン製)によって記録媒体(PR101、キヤノン製)に印字画像を形成し、印字画像を目視で評価した。この結果、インク組成物1で形成される印字画像は、インク組成物2で形成される印字画像と比較して、明らかに鮮明で、高い画像濃度を有するものであった。

【0101】

<耐擦過性評価>

着色粒子3、着色粒子5、着色粒子9をそれぞれ、水及びグリセリンを含有した水溶液に添加し、染料含有割合5.0質量%、グリセリン含有割合20.0質量%になるように添加し、インク組成物3、4及び5を調製した。

【0102】

インク組成物3、4及び5を用い、ピエゾ型インクジェットプリンター(PX−V630、エプソン製)によって記録媒体(PR101、キヤノン製)に印字画像を形成した。得られた各印字画像を室温で10分間放置した後、各印字画像を、約500g過重となるよう指先で擦った(擦過)。その後、各印字画像を目視で確認して、耐擦過性の評価を行った。耐擦過性の評価基準は下記の通りである。

A:画像の表面に尾引きは生じなかった。

B:画像の表面に若干尾引きが生じたものの、画像は記録媒体から剥がれ落ちなかった。

C:画像の表面に尾引きが生じ、かつ、画像は記録媒体からわずかに剥がれ落ちた。

【0103】

評価結果を、下記表2に示す。

【0104】

【表2】

【0105】

表2から、印字画像の耐擦過性は、着色粒子の平均粒子径に依存し、80nm以下である場合に良好で、50nm以下である場合にはさらに良好であることが分かる。

【特許請求の範囲】

【請求項1】

染料及び高分子分散剤を含有する着色粒子であって、

該着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものであり、平均粒子径が10nm以上80nm以下であり、染料含有割合が60質量%以上90質量%以下であり、

該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、

該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【請求項2】

粒子径の変動係数が60%以下である請求項1に記載の着色粒子。

【請求項3】

平均アスペクト比が1.0以上1.2以下である請求項1または2に記載の着色粒子。

【請求項4】

染料及び高分子分散剤を含有する着色粒子の製造方法であって、

油性溶剤及び染料を含有する第1の液体と水及び臨界ミセル濃度の2倍以上の濃度の低分子分散剤を含有する第2の液体とを乳化して、該第1の液体を分散質として含有するエマルションを得る乳化工程と、

得られたエマルションに該エマルションに含まれる染料全質量に対して10質量%以上70質量%以下の量の高分子分散剤を混合する混合工程と、

該混合工程の後に、該分散質から油性溶剤を除去して染料粒子を得る除去工程と、

該除去工程の後に、該エマルションのpHを変化させて該染料粒子の表面の少なくとも一部を該高分子分散剤で被覆する被覆工程と、を有し、

該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、

前記乳化工程に用いる前記第2の液体の質量に対する前記第1の液体の質量の割合(第1の液体/第2の液体)が、1/20以上2/3以下であり、

該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子の製造方法。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【請求項5】

染料及び高分子分散剤を含有する着色粒子の製造方法であって、

油性溶剤及び染料を含有する第1の液体と水及び臨界ミセル濃度の2倍以上の濃度の低分子分散剤を含有する第2の液体とを乳化して、該第1の液体を分散質として含有するエマルションを得る乳化工程と、

該乳化工程の後に、該分散質から油性溶剤を除去して染料粒子を得る除去工程と、

該除去工程の後に、該エマルションに該エマルションに含まれる染料全質量に対して10質量%以上70質量%以下の量の高分子分散剤を混合する混合工程と、

該混合工程の後に、該エマルションのpHを変化させて該染料粒子の表面の少なくとも一部を該高分子分散剤で被覆する被覆工程と、を有し、

該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、

前記乳化工程に用いる前記第2の液体の質量に対する前記第1の液体の質量の割合(第1の液体/第2の液体)が、1/20以上2/3以下であり、

該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子の製造方法。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【請求項6】

前記被覆工程の後に、前記エマルションにモノマーを添加して前記高分子分散剤に該モノマーを吸着させるモノマー吸着工程と、

該モノマー吸着工程の後に、該モノマーを重合する重合工程と、を有する請求項4または5に記載の着色粒子の製造方法。

【請求項7】

請求項1〜3のいずれか1項に記載の着色粒子を含有することを特徴とするインク組成物。

【請求項1】

染料及び高分子分散剤を含有する着色粒子であって、

該着色粒子は、染料粒子の表面が高分子分散剤で被覆されたものであり、平均粒子径が10nm以上80nm以下であり、染料含有割合が60質量%以上90質量%以下であり、

該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、

該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【請求項2】

粒子径の変動係数が60%以下である請求項1に記載の着色粒子。

【請求項3】

平均アスペクト比が1.0以上1.2以下である請求項1または2に記載の着色粒子。

【請求項4】

染料及び高分子分散剤を含有する着色粒子の製造方法であって、

油性溶剤及び染料を含有する第1の液体と水及び臨界ミセル濃度の2倍以上の濃度の低分子分散剤を含有する第2の液体とを乳化して、該第1の液体を分散質として含有するエマルションを得る乳化工程と、

得られたエマルションに該エマルションに含まれる染料全質量に対して10質量%以上70質量%以下の量の高分子分散剤を混合する混合工程と、

該混合工程の後に、該分散質から油性溶剤を除去して染料粒子を得る除去工程と、

該除去工程の後に、該エマルションのpHを変化させて該染料粒子の表面の少なくとも一部を該高分子分散剤で被覆する被覆工程と、を有し、

該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、

前記乳化工程に用いる前記第2の液体の質量に対する前記第1の液体の質量の割合(第1の液体/第2の液体)が、1/20以上2/3以下であり、

該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子の製造方法。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【請求項5】

染料及び高分子分散剤を含有する着色粒子の製造方法であって、

油性溶剤及び染料を含有する第1の液体と水及び臨界ミセル濃度の2倍以上の濃度の低分子分散剤を含有する第2の液体とを乳化して、該第1の液体を分散質として含有するエマルションを得る乳化工程と、

該乳化工程の後に、該分散質から油性溶剤を除去して染料粒子を得る除去工程と、

該除去工程の後に、該エマルションに該エマルションに含まれる染料全質量に対して10質量%以上70質量%以下の量の高分子分散剤を混合する混合工程と、

該混合工程の後に、該エマルションのpHを変化させて該染料粒子の表面の少なくとも一部を該高分子分散剤で被覆する被覆工程と、を有し、

該高分子分散剤はpH6.0〜8.0のいずれのpHに調製された水に対しても不溶であり、

前記乳化工程に用いる前記第2の液体の質量に対する前記第1の液体の質量の割合(第1の液体/第2の液体)が、1/20以上2/3以下であり、

該染料の下記式(1)で表される溶解性指数はpH6.0〜11.0のいずれのpHに調製された水に対しても9.20以上であることを特徴とする着色粒子の製造方法。

式(1)

溶解性指数=log(1/(染料の水に対する溶解度<mol/L>))

【請求項6】

前記被覆工程の後に、前記エマルションにモノマーを添加して前記高分子分散剤に該モノマーを吸着させるモノマー吸着工程と、

該モノマー吸着工程の後に、該モノマーを重合する重合工程と、を有する請求項4または5に記載の着色粒子の製造方法。

【請求項7】

請求項1〜3のいずれか1項に記載の着色粒子を含有することを特徴とするインク組成物。

【図1】

【図2】

【図2】

【公開番号】特開2012−167248(P2012−167248A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−264882(P2011−264882)

【出願日】平成23年12月2日(2011.12.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年12月2日(2011.12.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]