着色粒状物

【課題】色むらの少ない着色粒状物を提供する。

【解決手段】ガラスフリットを含むコーティング材Cとコア粒子Bとを混合する。前記コーティング材Cと前記コア粒子Bとの混合物Mを焼成して前記コア粒子Bの表面に前記コーティング材Cを溶着することによって、前記コア粒子Bの表面に着色層Tを形成した着色粒状物Aに関する。前記コア粒子のみを焼成し、焼成後のコア粒子内のL*a*b表色系における色差が3以下である。焼成時の熱でコア粒子Bの変色を少なくし、コア粒子Bの変色が着色層Tの発色に及ぶのを少なくすることができる。

【解決手段】ガラスフリットを含むコーティング材Cとコア粒子Bとを混合する。前記コーティング材Cと前記コア粒子Bとの混合物Mを焼成して前記コア粒子Bの表面に前記コーティング材Cを溶着することによって、前記コア粒子Bの表面に着色層Tを形成した着色粒状物Aに関する。前記コア粒子のみを焼成し、焼成後のコア粒子内のL*a*b表色系における色差が3以下である。焼成時の熱でコア粒子Bの変色を少なくし、コア粒子Bの変色が着色層Tの発色に及ぶのを少なくすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗料の着色(骨)材等として使用される着色粒状物に関するものである。

【背景技術】

【0002】

従来より、建材などのセメント成形品等の着色に用いられる着色粒状物としては、珪砂の表面に着色層を設けたものが提案されている。このような着色粒状物を製造するにあたっては、コア粒子である珪砂を熱処理し、熱処理後の珪砂の表面に耐アルカリ性フリットを含むコーティング材を混合により付着させ、この後、焼成により珪砂の表面にコーティング材を溶着(融着)させ、この後、急冷するようにしている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭52−39410号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記の着色粒状物では、その一部に焼成時の熱で変色が発生することがあり、色むらが生じるという問題があった。

【0005】

本発明は上記の点に鑑みてなされたものであり、色むらの少ない着色粒状物を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明の着色粒状物は、ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子のみを焼成し、焼成後のコア粒子内の色差(ΔE)がL*a*b表色系において3以下であることを特徴とするものである。

【0007】

また、本発明の着色粒状物は、ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子の酸化鉄の含有量が0.1質量%以下であることを特徴とするものである。

【発明の効果】

【0008】

本発明では、焼成時の熱でコア粒子が変色してもその影響を着色層の発色に及ぶのを少なくすることができ、色むらを少なくすることができるものである。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】本発明で使用される製造装置の一例を示す概略図である。

【図3】本発明の管状乾燥機の胴体の一例を示す断面図である。

【図4】本発明の焼成機の胴体の一例を示す断面図である。

【図5】本発明の焼成機の胴体の他例を示す断面図である。

【図6】本発明の管状冷却機の胴体の一例を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態を説明する。

【0011】

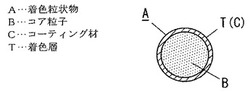

着色粒状物Aは、図1のように、コア粒子Bの表面に着色層Tを設けて形成されている。着色層Tはコア粒子Bの表面全面を被覆して形成されるものであって、コーティング材Cをコア粒子Bの表面に溶着(融着)して形成することができる。

【0012】

コア粒子Bとしては、例えば、珪砂やシャモットなどの無機質の粒状物を使用することができる。また、コア粒子Bは熱による変色ばらつきが小さいものが好ましく、コア粒子Bのみを焼成し、焼成後のコア粒子B内の色差(ΔE(JIS Z 8730))がL*a*b表色系(JIS Z 8729)において3以下である。すなわち、コア粒子Bのみの粒状物を焼成した場合に、焼成後のコア粒子Bの粒状物全体の色差がL*a*b表色系において3以下となるようなコア粒子Bを用いる。前記色差ΔEがこの値よりも大きいと、コア粒子Bの変色ばらつきが着色層Tに影響を及ぼし、着色粒状物Aに色むらが発生するおそれがある。尚、前記色差ΔEは小さいほど好ましく、コーティング材Cの色が淡色なほどコア粒子Bの変色ばらつきの影響が出やすいため2以下であることが好ましい。尚、「コア粒子Bのみを焼成」とは、コア粒子Bをコーティング材Cと混合せずに素焼きなどをすることを指す。

【0013】

また、コア粒子Bは酸化鉄の含有量が0.1質量%以下のものを使用し、これにより、着色粒状物Aの色むらを少なくすることが好ましい。酸化鉄は焼成時の熱で酸化鉄が黄色から茶褐色に変化するため、その含有量が0.1質量%よりも多いと、コア粒子B自身の色や着色層Tの色に大きく影響することがあり、目的とする色とは異なる色に変色した着色粒状物Aが一部に発生するおそれがある。尚、酸化鉄の含有量は変色の点からは少ないほど好ましく、コーティング材Cの色が淡色なほどコア粒子B自身の焼成後の色の影響が出やすいため0.05質量%以下であることが好ましい。

【0014】

また、上記コア粒子Bは、粒径のほぼ揃ったコア粒子Bを用いることにより、焼成時にコア粒子Bに加わる熱の均一性を高めることができる。従って、熱履歴のバラツキが少なくなって一部のコア粒子Bや一部の着色層Tが目的とする色と異なる色に変色するのを少なくし、着色粒状物Aの色むらを少なくすることができる。コア粒子Bが、ロータップ試験機を用いて篩い分けされた際に所定の篩上に少なくとも40質量%残存するように調整されているのが好ましい。40質量%未満である場合は、各コア粒子Bの熱履歴のバラツキが大きくなって、着色粒状物Aの色むらが大きくなるおそれがある。なお、コア粒子Bの粒径は用途によって様々であるが、0.05〜2mm程度である。

【0015】

コーティング材Cは、ガラスフリットと顔料との混合物を用いることができる。ガラスフリットとしては公知のものを使用することができ、例えば、Na2OやK2Oなどのアルカリ金属酸化物と、CaO3などのアルカリ土類金属酸化物と、SiO2などのケイ酸又はこれらの塩類などを主原料とし、この他に、ZnO、PbO、Al2O3などを原料として得られるものを用いることができる。また、ガラスフリットは、耐アルカリ性を有するものが好ましく、さらに、大きさが0.2〜10μmの粉末のものを用いることが好ましい。顔料としては公知のものを使用することができ、例えば、酸化鉄、酸化クロム、酸化コバルト、酸化マンガン、酸化チタン、酸化スズ、酸化銅、酸化亜鉛などの無機質顔料(着色用金属酸化物)の一種又は複数種を用いることができる。顔料としては大きさが0.2〜10μmの粉末のものを用いることが好ましい。

【0016】

図2に着色粒状物Aの製造装置を示す。この装置は、混合機2、乾燥機3、焼成機4及び冷却機5を備えて形成されている。混合機2は、コア粒子Bとコーティング材Cとを混合するものであり、この混合物Mは、コア粒子Bの表面にコーティング材Cがまぶされたような状態に付着されている。混合機2としては、例えば、サンドミルを用いることができる。

【0017】

乾燥機3は、コア粒子Bの表面にコーティング材Cがまぶされたような状態に付着されている混合物Mを焼成機4による焼成前に乾燥するためのものであって、回転式の管状乾燥機を用いることができる。この場合、回転式の管状乾燥機は図示しない駆動源によって回転するように構成される管状の胴体3aを備え、その管状の胴体3aはその一端の材料投入口3bから他端の材料排出口3cに向かって下り傾斜するように傾けて配設されている。符号3dは、混合物Mを加熱するための加熱部である。加熱部3dとしては、例えば、バーナーを用いることができ、材料投入口3bから胴体3a内に温風を吹き込んで乾燥することができる。このように材料投入口3b側から温風を吹き込むことにより、混合物Mを温風により急加熱することができ、コーティング材Cの結晶化による白濁を防止することができるものである。材料投入口3b側から吹き込んだ温風は材料排出口3cから排気される。

【0018】

また、図3に示すように、胴体3aの内面には複数個の撹拌用フィン18を設けることができる。撹拌用フィン18は胴体3aの内面から中心方向に向かって突出しており、また、撹拌用フィン18は胴体3aの周方向に並べて設けられている。この撹拌用フィン18により、持ち上げられた着色粒状物Aが落下する際に温風により効率よく加熱される。

【0019】

焼成機4は、乾燥後の混合物Mを焼成し、コア粒子Bの表面にコーティング材Cを溶着(融着)することによって、コア粒子Bの表面に着色層Tを焼成し、着色粒状物Aを形成するためのものである。この焼成機4としては、ロータリーキルンを用いることができる。このロータリーキルンは図示しない駆動源によって回転するように構成される管状の胴体4aを備え、その管状の胴体4aはその一端の材料投入口4bから他端の材料排出口4cに向かって下り傾斜するように傾けて配設されている。また、図4に示すように、胴体4aは、金属製の外筒体20の内面に耐火レンガなどの耐火物で形成される耐火層19を全面にわたって設けて形成されている。符号4dは、混合物を加熱するための加熱部である。加熱部4dとしては、例えば、バーナーを用いることができ、材料排出口4cから胴体4a内に火炎を放射して焼成することができる。材料投入口4bからは温風が排気される。ここで、焼成機4の胴体4aとしては、その内径を材料投入口4b側から材料排出口4c側に向かって徐々に大きくなるように形成することによって、その内面に複数の段部7を設けることが好ましい。例えば、図4に示すように、外筒体20として内径の異なる複数の管状体11a、11b、11cを内径の大きさ順に長手方向に連結し、隣り合う管状体11a、11b又は11b、11cの連結部分を覆う耐火層19で段部7を形成することができる。尚、胴体4aの各部分の寸法は特に限定されないが、例えば、L1=2000〜2500mm、L2=1000〜5000mm、L3=2000〜2500mm、L=5000〜10000mm、d1=400〜600mm、d2=500〜700mm、d3=600〜850mmとすることができる。このように複数の段部7を設けることにより、撹拌効率を高めることができる。また、胴体4aの材料投入口4b側の内径を他の部分に比べて小径にすることにより、コーティング材Cが付着した直後のコア粒子Bが胴体4aの回転により胴体4a内で落下して撹拌された場合の衝撃を小さくすることができる。従って、コア粒子Bからコーティング材Cが剥がれ落ちにくくなるものである。しかも、胴体4aの材料投入口4b側における胴体4a内の温度分布を小さくすることができ、焼成斑を少なくすることができる。一方、胴体4aの材料排出口4c側の内径を他の部分に比べて大径にすることにより、着色層Tが形成されたコア粒子B(着色粒状物A)が融着により塊状にならないように大きく撹拌することができる。また、材料排出口4c側に向かって徐々に着色粒状物Aの温度を上昇させることができ、焼成不足を生じにくくすることができる。

【0020】

また、図5に示すように、胴体4の内周面の断面形状を八角形等の多角形にすることにより各辺の接合部分を段部9として形成することもできる。これにより、コーティング材Cで被覆されたコア粒子B(着色粒状物)が適度に撹拌され、発色が不均一になったりコア粒子が塊状に融着したりするのを生じにくくすることができる。

【0021】

冷却機5は、着色粒状物A(着色層Tを形成したコア粒子B)を冷却するものであって、回転式の管状冷却機を用いることができる。この場合、回転式の管状冷却機は図示しない駆動源によって回転するように構成される管状の胴体5aを備え、その管状の胴体5aはその一端の材料投入口5bから他端の材料排出口5cに向かって下り傾斜するように傾けて配設されている。また、冷却機5には冷風供給部6が設けられている。冷風供給部5は胴体5aの材料投入口5bから胴体5a内に冷風を吹き込んで供給するようになっている。このように材料投入口5b側から冷風を吹き込むことにより、着色層Tを形成したコア粒子Bを冷風により急冷することができ、着色層Tの発色性を略均一かつ鮮明にすることができるものである。さらに、コア粒子Bに付着しなかったコーティング材Cやコア粒子Bの割れなどで生じる不要の微粉末は、正常な着色粒状物(着色層Tが剥がれ落ちていないもの)Aよりも軽量であるため、冷風の供給により材料排出口5cから吹き出すことができ、正常な着色粒状物Aと不要の微粉末とを容易に分けることができる。さらに材料排出口5cから排気することによって、着色粒状物Aを流れよくスムーズに排出することができる。

【0022】

また、図6に示すように、胴体5aの内面には複数個の撹拌用フィン8を設けることができる。撹拌用フィン8は胴体5aの内面から中心方向に向かって突出しており、また、撹拌用フィン8は胴体5aの周方向に並べて設けられている。この撹拌用フィン8により、持ち上げられた着色粒状物Aが落下する際に冷風により効率よく冷却される。また、少し融着して塊状になった着色粒状物Aを落下の衝撃によりばらけさせることができる。

【0023】

尚、上記の胴体5aの外側に水を散布して冷却するようにしてもよい。

【0024】

また、着色粒状物Aの製造装置には、混合機2から乾燥機3へ混合物Mを供給するために、輸送管30a、タンク30b及び輸送コンベア30cを備えた乾燥機供給手段30が設けられている。混合機2から排出された混合物Mは輸送管30aを通じて一旦タンク30bに貯蓄される。タンク30bに貯蓄された混合物Mは定量ずつ排出され、輸送コンベア30cで搬送されて乾燥機3に投入される。

【0025】

また、乾燥機3から焼成機4へ混合物Mを供給するために、輸送管40a、タンク40b及び輸送コンベア40cを備えた焼成機供給手段40が設けられている。乾燥機3から排出された混合物Mは輸送管40aを通じて一旦タンク40bに貯蓄される。タンク40bに貯蓄された混合物Mは定量ずつ排出され、輸送コンベア40cで搬送されて焼成機4に投入される。

【0026】

さらに、焼成機4から冷却機5へ着色粒状物Aを供給するために、振動フィーダーからなる冷却機供給手段50が設けられている。振動フィーダーは内管50aと外管50bからなる管状の2重構造に形成され、焼成機4から排出された着色粒状物Aは振動フィーダーの内管50a内を移動して冷却機5に投入される。また、内管50aと外管50bとの間に形成される空間に冷却水を通水させておくことにより、冷却機5に投入される着色粒状物Aを予め少しでも冷却しておくことができる。

【0027】

そして、上記のような装置を用いて着色粒状物Aを製造するにあたっては、次のようにして行う。まず、コア粒子Bとコーティング材Cとを混合する。このとき、コア粒子Bへのコーティング材Cの付着性を高めたり粘度調整したりするために、珪酸ナトリウム(水ガラス)などのバインダー(糊剤)や水をコーティング材Cに配合することができる。この場合、コア粒子Bの100質量部に対して、コーティング材Cが1〜3質量部、バインダーが1〜3質量部、水が0.3〜1質量部とすることができるが、これに限定されるものではない。そして、コア粒子Bとコーティング材Cとバインダー及び水を含む略均一な混合物Mを調製する。この混合物Mは、コア粒子Bの表面にコーティング材Cがまぶされたような状態に付着されている。

【0028】

次に、乾燥機供給手段30を通じて、上記混合機2で調製された混合物Mを混合機2から乾燥機3に連続的に定量供給する。混合物Mは胴体3aの回転により撹拌されながら材料投入口3bから材料排出口3cにまで傾斜に沿って搬送される。また、混合物Mは胴体3a内で加熱部3dからの熱で加熱されて乾燥される。乾燥温度は材料排出口3cの温度で90〜150℃とすることができ、乾燥時間(胴体3aを通過する時間)は5〜10分とすることができるが、これに限定されるものではない。この乾燥により混合物の含水率を例えば1%以下にすることができる。また、胴体3aの回転数は例えば4〜7rpmとすることができる。

【0029】

次に、焼成機供給手段40を通じて、上記乾燥機3で乾燥された混合物Mを乾燥機3から焼成機4に連続的に定量供給する。混合物Mは胴体4aの回転により撹拌されながら材料投入口4bから材料排出口4cにまで傾斜に沿って搬送される。また、混合物Mは胴体4a内で加熱部4dからの熱で焼成される。焼成温度は材料排出口4cの温度で400〜450℃とすることができ、焼成時間(胴体4aを通過する時間)は15〜20分とすることができるが、これに限定されるものではない。この焼成によりコア粒子Bの表面にコーティング材Cを溶着(融着)させて着色層Tを形成し、着色粒状物Aを得ることができる。また、胴体4aの回転数は例えば4〜7rpmとすることができる。尚、コア粒子Bのみを焼成する場合の条件も、上記の混合物Mを焼成する場合の条件を用いることができる。

【0030】

次に、冷却機供給手段50を通じて、上記焼成機4で焼成された着色粒状物A(着色層Tを形成したコア粒子B)を焼成機4から冷却機5に連続的に供給する。着色粒状物Aは胴体5aの回転により撹拌されながら材料投入口5bから材料排出口5cにまで傾斜に沿って搬送される。また、着色粒状物Aは胴体5a内で冷風供給部6からの冷風で冷却される。冷却温度は材料排出口5cの温度で100〜130℃とすることができ、冷却時間(胴体5aを通過する時間)は5〜10とすることができるが、これに限定されるものではない。この冷却により着色層Tを固化することができる。また、胴体5aの回転数は例えば4〜7rpmとすることができる。冷風は外気をそのまま供給することができる。

【0031】

上記の製造装置を用いると、乾燥機2によりコア粒子Bとコーティング材Cとの混合物に含まれる水分をできる限り少なくすることができ、焼成機4において、多数のコア粒子が塊の状態で焼成されにくくなり、粒径の略揃った均一な着色粒状物Aが製造しやすく、冷却後の粉砕工程を不要にすることができるものである。

【0032】

そして、上記のようにして製造される着色粒状物Aは、コア粒子Bのみを焼成し、焼成後のコア粒子B内の色差(ΔE)がL*a*b表色系において3以下であったり、コア粒子Bに含まれている酸化鉄の含有量が0.1質量%以下であることにより、焼成によるコア粒子Bの変色の影響が着色層Tに及ぶのを抑えることができ、色むらを少なくすることができる。また、コア粒子Bの粒径をほぼ揃えることにより焼成による熱履歴のバラツキを抑えることができ、焼成によるコア粒子Bの変色がバラツキにくくして着色粒状物Aの色むらを少なくすることができる。

【実施例】

【0033】

(実施例1)

コア粒子Bとして岐阜県恵那郡山岡町地区のものを用いた。このコア粒子Bは酸化鉄(Fe2O3)の含有量が0.03質量%、酸化珪素(SiO2)の含有量が96.6質量%で、残部が酸化アルミニウム(Al2O3)などで構成されるものである。また、コア粒子Bは粒状物であって、ロータップ試験機を用いた篩い分けの積算法により、18メッシュが1質量%、26メッシュが25質量%、50メッシュが90質量%であった。

【0034】

コーティング材Cは、ガラスフリットと顔料を混合して調製した。ガラスフリットはタカラスタンダード製のものを0.17質量部用いた。顔料としては、炭酸カルシウム(CaCO3)を0.22質量部、酸化亜鉛(ZnO)を0.06質量部、三二酸化鉄(α−Fe2O3)を0.23質量部、三酸化クロム(Cr2O3)を0.82質量部、二酸化チタン(TiO2)を0.17質量部、鉄・マンガンの複合酸化物((Fe,Mn)(Fe,Mn)2O4)を0.04質量部それぞれ用いた。

【0035】

そして、コア粒子Bを100質量部と、上記配合のコーティング材Cと、ケイ酸ソーダを1.5質量部と、水を0.5質量部とを混合機2で混合して略均一な混合物Mを調製した。次に、混合物Mを乾燥機3で250℃、8分の条件で含水率1%以下にまで乾燥した。次に、乾燥した混合物Mを焼成機4で870℃、18分の条件で焼成した。この後、着色粒状物Aを冷却機5で26℃(室温)、8分の条件で冷却した。このようにして緑色の着色粒状物Aを得た。

【0036】

また、コーティング材Cを混合することなく、コア粒子Bのみを前記と同じ条件で乾燥、焼成、冷却してコア粒子Bの素焼きを得た。

【0037】

(実施例2)

コア粒子Bとして岐阜県瑞浪地区1のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0038】

(実施例3)

コア粒子Bとして岐阜県瑞浪地区2のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0039】

(実施例4)

コア粒子Bとして愛知県八草地区のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0040】

(比較例1)

コア粒子Bとして岐阜県東濃地区のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0041】

[変色評価]

実施例1、実施例2、実施例3、実施例4および比較例1のそれぞれについて、コア粒子Bのみを素焼きした後のコア粒子B内のL*a*b表色系における色差(ΔE)を測定した(表1における「素焼き状態」の欄参照)。色差の測定にはミノルタ製の色彩色差計(品番CR−310)を用いた。測定は4箇所で行い、各2箇所毎の色差を平均した。

【0042】

また、各実施例及び比較例のコア粒子の着色後の状況(着色粒状物の色のばらつき等)を目視で確認し、良好なものを◎と、実用上問題がないものを○と、実用上やや問題となるものを×と評価した。結果を表1に示す。

【0043】

【表1】

【0044】

L*値は、何れのコア粒子Bにおいても殆どばらつきは無いが、a*値およびb*値は産地によって異なった結果を示しており、色差が3以下、また、酸化鉄含有量が0.1質量%以下の場合は、色ばらつきが目立たない着色粒状物Aを製造することができた。

【0045】

なお、実施例2のように色差が2を超えた場合、近くで観察すると色ばらつきが生じていることがあった。また、実施例3のように酸化鉄含有量が0.05質量%を超えた場合、コア粒子Bの色が濃くなっているため、コーティング材Cとして淡色のものを用いると少ない量ではコア粒子Bの色を隠蔽することが困難になり、コーティング材Cの混合量を増やすなどの処置が必要なことがあった。

【符号の説明】

【0046】

A 着色粒状物

B コア粒子

C コーティング材

T 着色層

【技術分野】

【0001】

本発明は、塗料の着色(骨)材等として使用される着色粒状物に関するものである。

【背景技術】

【0002】

従来より、建材などのセメント成形品等の着色に用いられる着色粒状物としては、珪砂の表面に着色層を設けたものが提案されている。このような着色粒状物を製造するにあたっては、コア粒子である珪砂を熱処理し、熱処理後の珪砂の表面に耐アルカリ性フリットを含むコーティング材を混合により付着させ、この後、焼成により珪砂の表面にコーティング材を溶着(融着)させ、この後、急冷するようにしている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭52−39410号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記の着色粒状物では、その一部に焼成時の熱で変色が発生することがあり、色むらが生じるという問題があった。

【0005】

本発明は上記の点に鑑みてなされたものであり、色むらの少ない着色粒状物を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明の着色粒状物は、ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子のみを焼成し、焼成後のコア粒子内の色差(ΔE)がL*a*b表色系において3以下であることを特徴とするものである。

【0007】

また、本発明の着色粒状物は、ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子の酸化鉄の含有量が0.1質量%以下であることを特徴とするものである。

【発明の効果】

【0008】

本発明では、焼成時の熱でコア粒子が変色してもその影響を着色層の発色に及ぶのを少なくすることができ、色むらを少なくすることができるものである。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】本発明で使用される製造装置の一例を示す概略図である。

【図3】本発明の管状乾燥機の胴体の一例を示す断面図である。

【図4】本発明の焼成機の胴体の一例を示す断面図である。

【図5】本発明の焼成機の胴体の他例を示す断面図である。

【図6】本発明の管状冷却機の胴体の一例を示す断面図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態を説明する。

【0011】

着色粒状物Aは、図1のように、コア粒子Bの表面に着色層Tを設けて形成されている。着色層Tはコア粒子Bの表面全面を被覆して形成されるものであって、コーティング材Cをコア粒子Bの表面に溶着(融着)して形成することができる。

【0012】

コア粒子Bとしては、例えば、珪砂やシャモットなどの無機質の粒状物を使用することができる。また、コア粒子Bは熱による変色ばらつきが小さいものが好ましく、コア粒子Bのみを焼成し、焼成後のコア粒子B内の色差(ΔE(JIS Z 8730))がL*a*b表色系(JIS Z 8729)において3以下である。すなわち、コア粒子Bのみの粒状物を焼成した場合に、焼成後のコア粒子Bの粒状物全体の色差がL*a*b表色系において3以下となるようなコア粒子Bを用いる。前記色差ΔEがこの値よりも大きいと、コア粒子Bの変色ばらつきが着色層Tに影響を及ぼし、着色粒状物Aに色むらが発生するおそれがある。尚、前記色差ΔEは小さいほど好ましく、コーティング材Cの色が淡色なほどコア粒子Bの変色ばらつきの影響が出やすいため2以下であることが好ましい。尚、「コア粒子Bのみを焼成」とは、コア粒子Bをコーティング材Cと混合せずに素焼きなどをすることを指す。

【0013】

また、コア粒子Bは酸化鉄の含有量が0.1質量%以下のものを使用し、これにより、着色粒状物Aの色むらを少なくすることが好ましい。酸化鉄は焼成時の熱で酸化鉄が黄色から茶褐色に変化するため、その含有量が0.1質量%よりも多いと、コア粒子B自身の色や着色層Tの色に大きく影響することがあり、目的とする色とは異なる色に変色した着色粒状物Aが一部に発生するおそれがある。尚、酸化鉄の含有量は変色の点からは少ないほど好ましく、コーティング材Cの色が淡色なほどコア粒子B自身の焼成後の色の影響が出やすいため0.05質量%以下であることが好ましい。

【0014】

また、上記コア粒子Bは、粒径のほぼ揃ったコア粒子Bを用いることにより、焼成時にコア粒子Bに加わる熱の均一性を高めることができる。従って、熱履歴のバラツキが少なくなって一部のコア粒子Bや一部の着色層Tが目的とする色と異なる色に変色するのを少なくし、着色粒状物Aの色むらを少なくすることができる。コア粒子Bが、ロータップ試験機を用いて篩い分けされた際に所定の篩上に少なくとも40質量%残存するように調整されているのが好ましい。40質量%未満である場合は、各コア粒子Bの熱履歴のバラツキが大きくなって、着色粒状物Aの色むらが大きくなるおそれがある。なお、コア粒子Bの粒径は用途によって様々であるが、0.05〜2mm程度である。

【0015】

コーティング材Cは、ガラスフリットと顔料との混合物を用いることができる。ガラスフリットとしては公知のものを使用することができ、例えば、Na2OやK2Oなどのアルカリ金属酸化物と、CaO3などのアルカリ土類金属酸化物と、SiO2などのケイ酸又はこれらの塩類などを主原料とし、この他に、ZnO、PbO、Al2O3などを原料として得られるものを用いることができる。また、ガラスフリットは、耐アルカリ性を有するものが好ましく、さらに、大きさが0.2〜10μmの粉末のものを用いることが好ましい。顔料としては公知のものを使用することができ、例えば、酸化鉄、酸化クロム、酸化コバルト、酸化マンガン、酸化チタン、酸化スズ、酸化銅、酸化亜鉛などの無機質顔料(着色用金属酸化物)の一種又は複数種を用いることができる。顔料としては大きさが0.2〜10μmの粉末のものを用いることが好ましい。

【0016】

図2に着色粒状物Aの製造装置を示す。この装置は、混合機2、乾燥機3、焼成機4及び冷却機5を備えて形成されている。混合機2は、コア粒子Bとコーティング材Cとを混合するものであり、この混合物Mは、コア粒子Bの表面にコーティング材Cがまぶされたような状態に付着されている。混合機2としては、例えば、サンドミルを用いることができる。

【0017】

乾燥機3は、コア粒子Bの表面にコーティング材Cがまぶされたような状態に付着されている混合物Mを焼成機4による焼成前に乾燥するためのものであって、回転式の管状乾燥機を用いることができる。この場合、回転式の管状乾燥機は図示しない駆動源によって回転するように構成される管状の胴体3aを備え、その管状の胴体3aはその一端の材料投入口3bから他端の材料排出口3cに向かって下り傾斜するように傾けて配設されている。符号3dは、混合物Mを加熱するための加熱部である。加熱部3dとしては、例えば、バーナーを用いることができ、材料投入口3bから胴体3a内に温風を吹き込んで乾燥することができる。このように材料投入口3b側から温風を吹き込むことにより、混合物Mを温風により急加熱することができ、コーティング材Cの結晶化による白濁を防止することができるものである。材料投入口3b側から吹き込んだ温風は材料排出口3cから排気される。

【0018】

また、図3に示すように、胴体3aの内面には複数個の撹拌用フィン18を設けることができる。撹拌用フィン18は胴体3aの内面から中心方向に向かって突出しており、また、撹拌用フィン18は胴体3aの周方向に並べて設けられている。この撹拌用フィン18により、持ち上げられた着色粒状物Aが落下する際に温風により効率よく加熱される。

【0019】

焼成機4は、乾燥後の混合物Mを焼成し、コア粒子Bの表面にコーティング材Cを溶着(融着)することによって、コア粒子Bの表面に着色層Tを焼成し、着色粒状物Aを形成するためのものである。この焼成機4としては、ロータリーキルンを用いることができる。このロータリーキルンは図示しない駆動源によって回転するように構成される管状の胴体4aを備え、その管状の胴体4aはその一端の材料投入口4bから他端の材料排出口4cに向かって下り傾斜するように傾けて配設されている。また、図4に示すように、胴体4aは、金属製の外筒体20の内面に耐火レンガなどの耐火物で形成される耐火層19を全面にわたって設けて形成されている。符号4dは、混合物を加熱するための加熱部である。加熱部4dとしては、例えば、バーナーを用いることができ、材料排出口4cから胴体4a内に火炎を放射して焼成することができる。材料投入口4bからは温風が排気される。ここで、焼成機4の胴体4aとしては、その内径を材料投入口4b側から材料排出口4c側に向かって徐々に大きくなるように形成することによって、その内面に複数の段部7を設けることが好ましい。例えば、図4に示すように、外筒体20として内径の異なる複数の管状体11a、11b、11cを内径の大きさ順に長手方向に連結し、隣り合う管状体11a、11b又は11b、11cの連結部分を覆う耐火層19で段部7を形成することができる。尚、胴体4aの各部分の寸法は特に限定されないが、例えば、L1=2000〜2500mm、L2=1000〜5000mm、L3=2000〜2500mm、L=5000〜10000mm、d1=400〜600mm、d2=500〜700mm、d3=600〜850mmとすることができる。このように複数の段部7を設けることにより、撹拌効率を高めることができる。また、胴体4aの材料投入口4b側の内径を他の部分に比べて小径にすることにより、コーティング材Cが付着した直後のコア粒子Bが胴体4aの回転により胴体4a内で落下して撹拌された場合の衝撃を小さくすることができる。従って、コア粒子Bからコーティング材Cが剥がれ落ちにくくなるものである。しかも、胴体4aの材料投入口4b側における胴体4a内の温度分布を小さくすることができ、焼成斑を少なくすることができる。一方、胴体4aの材料排出口4c側の内径を他の部分に比べて大径にすることにより、着色層Tが形成されたコア粒子B(着色粒状物A)が融着により塊状にならないように大きく撹拌することができる。また、材料排出口4c側に向かって徐々に着色粒状物Aの温度を上昇させることができ、焼成不足を生じにくくすることができる。

【0020】

また、図5に示すように、胴体4の内周面の断面形状を八角形等の多角形にすることにより各辺の接合部分を段部9として形成することもできる。これにより、コーティング材Cで被覆されたコア粒子B(着色粒状物)が適度に撹拌され、発色が不均一になったりコア粒子が塊状に融着したりするのを生じにくくすることができる。

【0021】

冷却機5は、着色粒状物A(着色層Tを形成したコア粒子B)を冷却するものであって、回転式の管状冷却機を用いることができる。この場合、回転式の管状冷却機は図示しない駆動源によって回転するように構成される管状の胴体5aを備え、その管状の胴体5aはその一端の材料投入口5bから他端の材料排出口5cに向かって下り傾斜するように傾けて配設されている。また、冷却機5には冷風供給部6が設けられている。冷風供給部5は胴体5aの材料投入口5bから胴体5a内に冷風を吹き込んで供給するようになっている。このように材料投入口5b側から冷風を吹き込むことにより、着色層Tを形成したコア粒子Bを冷風により急冷することができ、着色層Tの発色性を略均一かつ鮮明にすることができるものである。さらに、コア粒子Bに付着しなかったコーティング材Cやコア粒子Bの割れなどで生じる不要の微粉末は、正常な着色粒状物(着色層Tが剥がれ落ちていないもの)Aよりも軽量であるため、冷風の供給により材料排出口5cから吹き出すことができ、正常な着色粒状物Aと不要の微粉末とを容易に分けることができる。さらに材料排出口5cから排気することによって、着色粒状物Aを流れよくスムーズに排出することができる。

【0022】

また、図6に示すように、胴体5aの内面には複数個の撹拌用フィン8を設けることができる。撹拌用フィン8は胴体5aの内面から中心方向に向かって突出しており、また、撹拌用フィン8は胴体5aの周方向に並べて設けられている。この撹拌用フィン8により、持ち上げられた着色粒状物Aが落下する際に冷風により効率よく冷却される。また、少し融着して塊状になった着色粒状物Aを落下の衝撃によりばらけさせることができる。

【0023】

尚、上記の胴体5aの外側に水を散布して冷却するようにしてもよい。

【0024】

また、着色粒状物Aの製造装置には、混合機2から乾燥機3へ混合物Mを供給するために、輸送管30a、タンク30b及び輸送コンベア30cを備えた乾燥機供給手段30が設けられている。混合機2から排出された混合物Mは輸送管30aを通じて一旦タンク30bに貯蓄される。タンク30bに貯蓄された混合物Mは定量ずつ排出され、輸送コンベア30cで搬送されて乾燥機3に投入される。

【0025】

また、乾燥機3から焼成機4へ混合物Mを供給するために、輸送管40a、タンク40b及び輸送コンベア40cを備えた焼成機供給手段40が設けられている。乾燥機3から排出された混合物Mは輸送管40aを通じて一旦タンク40bに貯蓄される。タンク40bに貯蓄された混合物Mは定量ずつ排出され、輸送コンベア40cで搬送されて焼成機4に投入される。

【0026】

さらに、焼成機4から冷却機5へ着色粒状物Aを供給するために、振動フィーダーからなる冷却機供給手段50が設けられている。振動フィーダーは内管50aと外管50bからなる管状の2重構造に形成され、焼成機4から排出された着色粒状物Aは振動フィーダーの内管50a内を移動して冷却機5に投入される。また、内管50aと外管50bとの間に形成される空間に冷却水を通水させておくことにより、冷却機5に投入される着色粒状物Aを予め少しでも冷却しておくことができる。

【0027】

そして、上記のような装置を用いて着色粒状物Aを製造するにあたっては、次のようにして行う。まず、コア粒子Bとコーティング材Cとを混合する。このとき、コア粒子Bへのコーティング材Cの付着性を高めたり粘度調整したりするために、珪酸ナトリウム(水ガラス)などのバインダー(糊剤)や水をコーティング材Cに配合することができる。この場合、コア粒子Bの100質量部に対して、コーティング材Cが1〜3質量部、バインダーが1〜3質量部、水が0.3〜1質量部とすることができるが、これに限定されるものではない。そして、コア粒子Bとコーティング材Cとバインダー及び水を含む略均一な混合物Mを調製する。この混合物Mは、コア粒子Bの表面にコーティング材Cがまぶされたような状態に付着されている。

【0028】

次に、乾燥機供給手段30を通じて、上記混合機2で調製された混合物Mを混合機2から乾燥機3に連続的に定量供給する。混合物Mは胴体3aの回転により撹拌されながら材料投入口3bから材料排出口3cにまで傾斜に沿って搬送される。また、混合物Mは胴体3a内で加熱部3dからの熱で加熱されて乾燥される。乾燥温度は材料排出口3cの温度で90〜150℃とすることができ、乾燥時間(胴体3aを通過する時間)は5〜10分とすることができるが、これに限定されるものではない。この乾燥により混合物の含水率を例えば1%以下にすることができる。また、胴体3aの回転数は例えば4〜7rpmとすることができる。

【0029】

次に、焼成機供給手段40を通じて、上記乾燥機3で乾燥された混合物Mを乾燥機3から焼成機4に連続的に定量供給する。混合物Mは胴体4aの回転により撹拌されながら材料投入口4bから材料排出口4cにまで傾斜に沿って搬送される。また、混合物Mは胴体4a内で加熱部4dからの熱で焼成される。焼成温度は材料排出口4cの温度で400〜450℃とすることができ、焼成時間(胴体4aを通過する時間)は15〜20分とすることができるが、これに限定されるものではない。この焼成によりコア粒子Bの表面にコーティング材Cを溶着(融着)させて着色層Tを形成し、着色粒状物Aを得ることができる。また、胴体4aの回転数は例えば4〜7rpmとすることができる。尚、コア粒子Bのみを焼成する場合の条件も、上記の混合物Mを焼成する場合の条件を用いることができる。

【0030】

次に、冷却機供給手段50を通じて、上記焼成機4で焼成された着色粒状物A(着色層Tを形成したコア粒子B)を焼成機4から冷却機5に連続的に供給する。着色粒状物Aは胴体5aの回転により撹拌されながら材料投入口5bから材料排出口5cにまで傾斜に沿って搬送される。また、着色粒状物Aは胴体5a内で冷風供給部6からの冷風で冷却される。冷却温度は材料排出口5cの温度で100〜130℃とすることができ、冷却時間(胴体5aを通過する時間)は5〜10とすることができるが、これに限定されるものではない。この冷却により着色層Tを固化することができる。また、胴体5aの回転数は例えば4〜7rpmとすることができる。冷風は外気をそのまま供給することができる。

【0031】

上記の製造装置を用いると、乾燥機2によりコア粒子Bとコーティング材Cとの混合物に含まれる水分をできる限り少なくすることができ、焼成機4において、多数のコア粒子が塊の状態で焼成されにくくなり、粒径の略揃った均一な着色粒状物Aが製造しやすく、冷却後の粉砕工程を不要にすることができるものである。

【0032】

そして、上記のようにして製造される着色粒状物Aは、コア粒子Bのみを焼成し、焼成後のコア粒子B内の色差(ΔE)がL*a*b表色系において3以下であったり、コア粒子Bに含まれている酸化鉄の含有量が0.1質量%以下であることにより、焼成によるコア粒子Bの変色の影響が着色層Tに及ぶのを抑えることができ、色むらを少なくすることができる。また、コア粒子Bの粒径をほぼ揃えることにより焼成による熱履歴のバラツキを抑えることができ、焼成によるコア粒子Bの変色がバラツキにくくして着色粒状物Aの色むらを少なくすることができる。

【実施例】

【0033】

(実施例1)

コア粒子Bとして岐阜県恵那郡山岡町地区のものを用いた。このコア粒子Bは酸化鉄(Fe2O3)の含有量が0.03質量%、酸化珪素(SiO2)の含有量が96.6質量%で、残部が酸化アルミニウム(Al2O3)などで構成されるものである。また、コア粒子Bは粒状物であって、ロータップ試験機を用いた篩い分けの積算法により、18メッシュが1質量%、26メッシュが25質量%、50メッシュが90質量%であった。

【0034】

コーティング材Cは、ガラスフリットと顔料を混合して調製した。ガラスフリットはタカラスタンダード製のものを0.17質量部用いた。顔料としては、炭酸カルシウム(CaCO3)を0.22質量部、酸化亜鉛(ZnO)を0.06質量部、三二酸化鉄(α−Fe2O3)を0.23質量部、三酸化クロム(Cr2O3)を0.82質量部、二酸化チタン(TiO2)を0.17質量部、鉄・マンガンの複合酸化物((Fe,Mn)(Fe,Mn)2O4)を0.04質量部それぞれ用いた。

【0035】

そして、コア粒子Bを100質量部と、上記配合のコーティング材Cと、ケイ酸ソーダを1.5質量部と、水を0.5質量部とを混合機2で混合して略均一な混合物Mを調製した。次に、混合物Mを乾燥機3で250℃、8分の条件で含水率1%以下にまで乾燥した。次に、乾燥した混合物Mを焼成機4で870℃、18分の条件で焼成した。この後、着色粒状物Aを冷却機5で26℃(室温)、8分の条件で冷却した。このようにして緑色の着色粒状物Aを得た。

【0036】

また、コーティング材Cを混合することなく、コア粒子Bのみを前記と同じ条件で乾燥、焼成、冷却してコア粒子Bの素焼きを得た。

【0037】

(実施例2)

コア粒子Bとして岐阜県瑞浪地区1のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0038】

(実施例3)

コア粒子Bとして岐阜県瑞浪地区2のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0039】

(実施例4)

コア粒子Bとして愛知県八草地区のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0040】

(比較例1)

コア粒子Bとして岐阜県東濃地区のものを用いた以外は実施例1と同様にして着色粒状物Aを製造した。

【0041】

[変色評価]

実施例1、実施例2、実施例3、実施例4および比較例1のそれぞれについて、コア粒子Bのみを素焼きした後のコア粒子B内のL*a*b表色系における色差(ΔE)を測定した(表1における「素焼き状態」の欄参照)。色差の測定にはミノルタ製の色彩色差計(品番CR−310)を用いた。測定は4箇所で行い、各2箇所毎の色差を平均した。

【0042】

また、各実施例及び比較例のコア粒子の着色後の状況(着色粒状物の色のばらつき等)を目視で確認し、良好なものを◎と、実用上問題がないものを○と、実用上やや問題となるものを×と評価した。結果を表1に示す。

【0043】

【表1】

【0044】

L*値は、何れのコア粒子Bにおいても殆どばらつきは無いが、a*値およびb*値は産地によって異なった結果を示しており、色差が3以下、また、酸化鉄含有量が0.1質量%以下の場合は、色ばらつきが目立たない着色粒状物Aを製造することができた。

【0045】

なお、実施例2のように色差が2を超えた場合、近くで観察すると色ばらつきが生じていることがあった。また、実施例3のように酸化鉄含有量が0.05質量%を超えた場合、コア粒子Bの色が濃くなっているため、コーティング材Cとして淡色のものを用いると少ない量ではコア粒子Bの色を隠蔽することが困難になり、コーティング材Cの混合量を増やすなどの処置が必要なことがあった。

【符号の説明】

【0046】

A 着色粒状物

B コア粒子

C コーティング材

T 着色層

【特許請求の範囲】

【請求項1】

ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子のみを焼成し、コア粒子内の色差(ΔE)がL*a*b表色系において3以下であることを特徴とする着色粒状物。

【請求項2】

ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子の酸化鉄の含有量が0.1質量%以下であることを特徴とする着色粒状物。

【請求項1】

ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子のみを焼成し、コア粒子内の色差(ΔE)がL*a*b表色系において3以下であることを特徴とする着色粒状物。

【請求項2】

ガラスフリットを含むコーティング材とコア粒子とを混合し、前記コーティング材と前記コア粒子との混合物を焼成して前記コア粒子の表面に前記コーティング材を溶着することによって、前記コア粒子の表面に着色層を形成した着色粒状物であって、前記コア粒子の酸化鉄の含有量が0.1質量%以下であることを特徴とする着色粒状物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−72242(P2012−72242A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217114(P2010−217114)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(503367376)ケイミュー株式会社 (467)

【出願人】(510206176)ケイミュービューセラ株式会社 (2)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(503367376)ケイミュー株式会社 (467)

【出願人】(510206176)ケイミュービューセラ株式会社 (2)

【Fターム(参考)】

[ Back to top ]