着色紙の製造方法及び着色紙

【課題】着色料の定着が良く、生産効率を向上させることができる着色紙の製造方法及び着色紙を提供する。

【解決手段】パルプ原料に着色料を連続添加して抄紙する着色紙の製造方法であって、抄紙機の白水2に少なくとも1種類の着色料を添加することを特徴とする着色紙の製造方法。前記着色料が塩基性染料及び/またはカチオン性直接染料であること、パルプ原料として古紙パルプを50%以上含有することが望ましく、着色紙はJISP8150に準拠して測定したLab表色系によるLが80以下であることが望ましい。

【解決手段】パルプ原料に着色料を連続添加して抄紙する着色紙の製造方法であって、抄紙機の白水2に少なくとも1種類の着色料を添加することを特徴とする着色紙の製造方法。前記着色料が塩基性染料及び/またはカチオン性直接染料であること、パルプ原料として古紙パルプを50%以上含有することが望ましく、着色紙はJISP8150に準拠して測定したLab表色系によるLが80以下であることが望ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着色料の定着が良く、生産効率を向上させることができる着色紙の製造方法及び着色紙に関する。

【背景技術】

【0002】

パルプ原料に着色料を添加して抄紙する着色紙の製造では、着色の方法として、バッチ式と連続式がある。バッチ式では、一定量のパルプスラリーが入ったチェストやタンクに一定量の着色料を添加し、パルプに着色料を定着させる方法である。染料の定着時間が長くとれるので、定着率が高く、濃色の着色紙の製造には有利であるが、調色がバッチ毎にしかできないため、色相の微調整が難しく、目的の色相に調整するまでの時間がかかる。生産量の大きな抄紙機では、着色損紙が大量に発生してしまうので、生産量の比較的小さい抄紙機にはこの方式が適している。

【0003】

連続式は流れているパルプスラリーに着色料を連続的に添加する方法である。抄紙機前工程のマシンチェスト、種箱、ファンポンプ等に着色料を連続添加する。製造される紙を見ながら着色料の添加量を増減できるため、色相の微調整が可能であり、バッチ式より短時間で目的の色相にあわせることができる。比較的生産量の大きな抄紙機では、連続式が採用される。しかし、着色料の添加量が多い濃色の着色紙を製造する場合には、目的の色相に合うまでの時間が長くかかってしまう。

【0004】

目的の色相に合うまでに発生した着色損紙は、同じ色相、または近い色相の着色紙を製造する際にしか使用できないため、大量の損紙が発生すると、次回の抄造まで保管するための場所が必要となるし、使用する際の断裁、投入、溶解作業は大きな負担となる。紙の着色方法に関する特許文献としては、次のようなものがある。

【0005】

抄紙機に送られる完全紙料を精選するためのスクリーンの一次側に、着色料を単位時間当たりに定量となるように連続的に注入する。(課題)定着時間の短縮、流路に残った着色紙料の洗浄の手間をなくす、単位容量あたりの紙料に対する着色料の濃度を決定する作業を容易にする。(特許文献1)

【0006】

パルプ調整工程の前段部で直接染料を添加し、抄紙機直前に種箱において塩基性染料を添加する。色調調整を塩基性染料の添加量の調整で行う。(課題)退色や演色性の問題が生ぜず、製品色調が変化した際に即応することができるライナー表層の染色方法を提供する。(特許文献2)

【0007】

少なくとも2種類以上の塩基性染料を、ミキシングから抄紙機への原料供給までの工程において、少なくとも2箇所にて添加し、特定範囲の色調に調整する。(目的)確実に所望の色調に調整する。(特許文献3)

【0008】

以上のように、着色料の添加場所や着色料の種類を特定するという提案が各種なされている背景には、着色紙の製造では、目的の色相に合うまでに発生する損紙により、製造コストが増大し、未だ完全な解決策がないという理由があるためである。

着色紙の製造に際し、製造毎に同じパルプに同じ量の着色料を添加すれば、同じ色相の着色紙が得られるはずであるが、実際には、パルプの品質や、水質など各種の要因により着色料の定着性が変わるため、製造毎に目的の色に合わせる作業が必要である。この作業は紙を連続的に抄紙して色相を見ながら行っているため、その間に多くの損紙が発生する。通常、色を合わせるために着色料の添加率を変更するアクションをとっても、それが抄紙した紙の色相となって現れるまでに一定の時間が必要である。

【0009】

着色料の添加場所を、種箱やファンポンプなどの抄紙機に近い場所にすれば、アクションの結果が現れるまでの時間は短くなるが、定着が不十分となり、系内の着色料濃度が安定するまでに時間がかかる。

着色料の添加場所を、ミキシングやマシンタンクなどの抄紙機から離れた場所にすれば、定着時間が十分とれるが、アクションの結果が現れるまでの時間が長くなる。

【0010】

着色料のパルプへの定着性に影響を与える因子は、パルプの種類、パルプの叩解度、歩留まり向上剤などの薬品の影響、用水の温度、pH、硬度、添加工程(添加箇所)などである。また、抄紙機のワイヤーや毛布の状態(脱水や搾水の状況)によっても、色相が変わってくることがある。

これらの要因による色相の変化に対して、ヒトの色相に関する感覚は鋭く、着色紙を製造する際に許容される色相の幅は非常に小さいものである。従って、着色紙の場合、一般の白色の印刷用紙等よりも色を合わせる時間が長くなり、損紙の発生量が多くなる傾向があり、場合によっては、着色紙の生産途中に色相が変わって損紙が発生してしまうこともある。

【0011】

着色料の定着性を考慮しなくてもよい着色紙の製造方法として次の特許文献がある。

微細フィブリル化セルロースに染顔料を担持せしめた染顔料キャリアーを、製紙用パルプを主材として調成した紙料に添加混合した後、この紙料を抄紙する。(目的)熟練を要する煩雑な作業を必要とせず高度な染顔料の定着ができ、多量の染色助剤の併用による地合の悪化や耐光性の劣化のない染色紙の製造方法を提供する。(特許文献4)

【0012】

特許文献1〜3のような技術によっても、特に染料添加量が多い着色紙の場合や、品質が均一でない古紙パルプの配合率が高い着色紙の場合は、製造毎に目的の色相になるまでに多くの時間を必要とする。特許文献4は、通常のパルプの製造の他に、染顔料キャリアーを製造するための微細フィブリル化セルロースを製造する必要があり、製造コストがかさむし、大量生産への適用は難しい。また、染顔料キャリアーは微細フィブリル化セルロースであるため、含有率が高いと、抄紙性(ろ水性)が悪くなる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特公平7−103516号公報

【特許文献2】特開2002−88686号公報

【特許文献3】特開2005−15976号公報

【特許文献4】特開平7−324300号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の課題は、上記問題の解決を意図したものである。すなわち、着色料の定着が良く、目的の色相になるまでの時間が短く、生産効率を向上させることができる着色紙の製造方法及び着色紙を提供することである。

【課題を解決するための手段】

【0015】

本発明者らは、従来とは異なる着色料の添加方法、添加場所を特定し、さらには着色料の種類を特定することにより、古紙高配合で濃色の着色紙でも上記課題を解決できることを見出し、本発明を完成させるに至った。

【0016】

本願発明の着色紙の製造方法及び着色紙は次の構成をとる。

(1)パルプ原料に着色料を連続添加して抄紙する着色紙の製造方法であって、抄紙機の白水に少なくとも1種類の着色料を添加することを特徴とする着色紙の製造方法。

(2)前記白水に添加する着色料が塩基性染料及び/またはカチオン性直接染料であることを特徴とする(1)に記載の着色紙の製造方法。

(3)パルプ原料として古紙パルプを50%以上含有することを特徴とする(1)または(2)に記載の着色紙の製造方法。

(4)(1)〜(3)のいずれかに記載の製造方法によって得られる着色紙であって、JISP8150に準拠して測定したLab表色系によるLが80以下であることを特徴とする着色紙。

【発明の効果】

【0017】

本発明によれば、生産量の大きな抄紙機で濃色の着色紙を製造する場合でも、目的の色相に合わせるのが短時間で可能となり、着色損紙の発生量を減らすことができる着色紙の製造方法及び着色紙を提供することができる。また、着色料のパルプへの定着が良くなるので、着色料の原単位の低減、および排水負荷の低減が可能となる着色紙の製造方法及び着色紙を提供することができる。さらにまた、生産設備を増設する必要がない。

【図面の簡単な説明】

【0018】

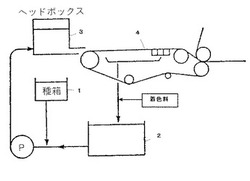

【図1】本発明の着色紙の製造方法を示すフロー図

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を説明する。本発明の着色紙の製造方法では、ワイヤーパート、プレスパート、ドライヤーパート、リールパートの各工程からなる抄紙機を用いる。

【0020】

本発明にかかる着色紙の製造方法では、原料パルプとして、クラフトパルプ、古紙パルプ、機械パルプなどが使用できる。クラフトパルプとしては、針葉樹晒クラフトパルプ(NBKP)、広葉樹晒クラフトパルプ(LBKP)、などが使用できる。また、古紙パルプとしては、新聞古紙脱墨パルプ、上質古紙脱墨パルプなどの脱墨パルプ(DIP)が使用できる。機械パルプとしては、ストーングラウンドパルプ(SGP)、加圧ストーングランドパルプ(PGP)、リファイナーグランドパルプ(RGP)、サーモメカニカルパルプ(TMP)、ケミサーモメカニカルパルプ(CTMP)等を使用することができる。

【0021】

本発明の着色紙の製造方法の対象となる着色紙は、パルプ原料として古紙パルプを50%以上含有する場合、いっそう本発明の効果が大きいものとなる。古紙パルプの含有率は高いほうが、リサイクルの推進という点で望ましいが、着色紙の色相や見映え、要求される強度等の品質によって上限が決まってくる。

【0022】

本発明の着色紙の製造方法では、填料を添加してもよい。使用する填料の種類は特に限定されず、炭酸カルシウム、タルク、クレー、二酸化チタン、ホワイトカーボンなどの無機填料やプラスチックピグメント等、一般に紙に使用されている填料を不透明度の向上など必要に応じて使用することができる。

【0023】

本発明の着色紙の製造方法の対象となる着色紙の色相は任意に設定できるが、JISP8150に準拠して測定したLab表色系によるLが80以下、さらには75以下であるような濃色の着色紙の場合、いっそう本発明の効果が大きいものとなる。このようなLの低い着色紙は着色料の添加量が多いものである。

【0024】

原料パルプには、硫酸バンド、サイズ剤、紙力増強剤、歩留向上剤、濾水性向上剤などを添加することができる。サイズ剤としては、ロジン系サイズ剤、アルキルケテンダイマー、アルケニル無水琥珀酸などのサイズ剤が使用できる。紙力増強剤としては、カチオン化澱粉、ポリアクリルアミド系樹脂などが使用できる。その他、スライムコントロール剤、ピッチコントロール剤、消泡剤などの添加剤も使用することができる。

【0025】

次に、本発明の着色紙の製造方法における着色方法について説明する。

従来、連続染色では、パルプに着色料を定着させるという考え方で、抄紙機前工程のマシンタンク、種箱、ファンポンプ等のメインラインの原料に着色料を添加していた。

本発明では、メインラインの原料ではない抄紙機の白水に着色料を添加することを基本思想とし、このようにすることで従来に比べ、目的の色相に合わせるのが短時間で可能となり、着色損紙の発生量を減らすことができることを見出したものである。

白水に添加する薬品として、スライムコントロール剤や消泡剤があるが、これらは補助薬品で、原料に定着させる必要がない薬品であるため、白水に添加しているものである。原料に定着させる必要がある薬品である着色料を白水に添加することは、従来無かった考え方である。

【0026】

白水とは、抄紙機のワイヤーパートで紙料が脱水される際に排水される微細繊維分や填料を含むパルプ懸濁液のことである。調成された紙料は、2.5〜3.0%の濃度で抄紙機に送られる。この紙料は種箱を経てファンポンプのサクション側で、0.4〜1.0%まで希釈され、ヘッドボックスからワイヤーパートへ供給される。ワイヤーパートでは大量の水がワイヤーを通して排出され、湿紙の濃度は20%程度となる。この排出された水はヘッドボックスの濃度の1/2程度で、微細繊維や填料を含んでおり、一般にこの種のパルプ懸濁液は白水と呼ばれている。前述した高濃度の紙料の希釈にワイヤーパートからの白水が使用される。白水の濃度はパルプ配合や、填料の添加率、抄速、坪量、ワイヤーパートの脱水特性などによって異なる。一般に、古紙パルプの配合率が高いものや、填料の添加率が高いものは、白水の濃度が高くなる。

【0027】

新聞用紙を抄造する場合で、インレットに供給される紙料のうち、種箱からくる紙料と、白水からくる紙料の割合は、流量で約20対80であり、絶乾パルプ量で約70対30である。(紙パルプ技術協会発行 紙パルプ製造技術シリ−ズ(6)「紙の抄造」P4図2.1第1循環系周りの水量収支図 参照)

従って、インレットに供給される紙料のうち、絶乾パルプ量でみると、白水からくるパルプ量の割合が約30%とかなり高いことがわかる。

近年、古紙の配合率増加とリサイクル回数の増加により、古紙に含まれる微細繊維の割合が多くなっており、ワイヤーに乗らずに白水に排出される微細繊維が多くなってきているため、インレットに供給される紙料のうちの白水に含まれる紙料の比率が高まってきていると考えられる。このような状況下で本発明の着色紙の製造方法は有利なものとなる。

【0028】

抄造開始時には、白水をストックする白水サイロの容量と白水の濃度により、白水サイロ内の紙料の量を計算して、目標の色相に着色するのに必要な着色料を添加することにより、抄紙系内の着色料の濃度を早く安定させることができる。

【0029】

本発明の着色紙の製造方法により、目的の色相に合わせる時間を短縮できる理由は明らかではないが、次の(1)〜(3)の理由が考えられる。

(1)抄紙系内の着色料の濃度が早く一定になる。

循環量が多い白水に直接着色料を添加することで、抄紙系内の着色料濃度が早く一定になり、製造される着色紙の色相が早く安定する。

(2)微細繊維に対する着色料の定着率が高い。

フリーネスの高いパルプとフリーネスの低いパルプに、同じ量の着色料を添加すると、フリーネスの高いパルプよりフリーネスの低いパルプのほうの色濃度が高くなる。また、通常、着色紙を抄紙する場合、紙のフェルト面とワイヤー面を比較すると、微細繊維が多く残るフェルト面の色濃度が高い。このようになる理由は、長繊維よりも微細繊維のほうが、表面積が大きくパルプ単位重量あたりの着色料の定着率が高いためと考えられる。よって、白水に含まれる微細繊維を優先的に染色することにより、繊維トータルの着色料の定着率を高くすることができると考えられる。

(3)白水サイロで着色料の定着時間がとれる。

白水サイロは紙料の濃度を安定させる必要があるため容量が大きく、紙料の滞留時間があるため、着色料がパルプに接触する時間を長くとることができ、その結果、着色料の定着率が高くなる。

【0030】

メインラインの原料は白水で希釈されて、抄紙機に供給されるが、白水には、微細繊維が多いため、白水サイロの白水全体の色がある程度着色されてはじめて、紙の色相が安定してくると考えられる。従来の製造方法で、特に着色料の添加率の高い濃色の着色紙では、白水サイロの白水が着色するまでの時間が長くなるため、紙の色相が安定するまでの時間が長くなる。よって、微細繊維を多く含む白水に着色料を添加すれば早く紙の色相が安定すると考えられる。

【0031】

白水のみに着色料を添加し、メインラインの原料に着色料を添加しなくても、得られる紙に着色むらはなく、均一な色相の着色紙を得ることができる。このようになる理由は、白水に含まれる微細繊維は目視では視認できないほど小さいためと考えられる。

【0032】

使用できる着色料としては、塩基性染料や、酸性染料、アニオン性直接染料、カチオン性直接染料等の染料や、無機顔料または有機顔料等の着色顔料が挙げられる。染料は種類により、パルプ繊維に対して定着時間のかかるものや短時間で定着するものがある。原料チェストで染料が添加される場合は、パルプ繊維との接触時間が長く、着色性への影響は少ない。工程途中で添加する場合は、接触時間が短いため、定着時間のかかる染料では着色紙の濃度低下が生じやすく、短時間で定着するものは定着が不均一となり色むらを生じることがある。染料は、填料に対しての親和性がほとんどないので、填料が多孔質の場合にその空隙に染料が充填されるような形で定着する。

【0033】

顔料は、パルプ繊維を着色するものではなく、それ自身が持っている色によって紙を色付けするもので、定着が悪いことに加え、染料よりも高価なものが多く、耐光性が重視される用途の着色紙に用いられる。

【0034】

本発明で白水に添加する着色料としては、パルプ繊維への定着時間が短い塩基性染料やカチオン性直接染料を用いるのが望ましい。塩基性染料は機械パルプへの定着が良いが耐光性が劣る。カチオン性直接染料は耐光性が良いが高価であるので、必要に応じてこれらを使い分けるのがよい。

【0035】

このような定着時間が短い染料を用いても、紙料濃度の低い白水に添加するので、前述したような色むらが発生する懸念は少ないが、特に、流速が大きいワイヤー下白水から白水サイロのラインに添加すると、染料が直ちに希釈・分散されて色むらの発生を防止できるので望ましい。着色料は白水に添加するのを基本とするが、補助的に抄紙機前工程のマシンタンク、種箱、ファンポンプ等のメインラインの原料に添加してもよい。この場合、パルプ繊維に対して定着時間が長く必要な染料(比較的安価なものが多い)を、マシンタンクよりも上流の工程で添加すると定着時間が確保できるので望ましい。

【0036】

本発明の着色紙には、表面強度向上を目的に、紙力増強剤を含む表面処理剤を塗布してもよい。紙力増強剤の効果を得るための塗布量は片面0.2〜1.5g/m2程度で、通常は両面に同じ塗布量で塗布する。

【0037】

表面処理剤を塗布する装置としては、一般的に使用される2ロールサイズプレスコーターやゲートロールコーターなどのロールコーターやブレードコーターやスプレーコーターを用いることができる。

【0038】

塗布する紙力増強剤としては、酸化澱粉、カチオン化澱粉、ポリアクリルアミド、ポリビニルアルコール、カルボキシメチルセルロース、スチレンマレイン酸系共重合体、スチレンアクリル酸系共重合体などが使用できる。表面処理剤には、紙力増強剤のほか、表面サイズ剤や、滑剤、防滑剤などの薬品を混合して塗布することもできる。

【0039】

本発明の着色紙の製造方法では、ドライヤーで乾燥後にカレンダー装置により平滑化処理することができる。かかるカレンダー装置としては、チルドカレンダー、ソフトカレンダー、グロスカレンダーなどの一般に使用されているカレンダー装置が使用できる。目標とする平滑性に応じて、ニップ数やニップ圧、ロール温度、ロール材質、ロール硬度などを設定する。本発明の着色紙の坪量、厚さ、平滑度などは、用途に合わせて設定することができる。

【0040】

抄紙機にはオンラインのカラーセンサーを設置し、紙の色相を連続して測定して染料の添加量を増減させるのが望ましい。このようにすることで、色相の微調整が容易になるし、製造される着色紙の色相の変化を抑えることができる。

【実施例】

【0041】

次に実施例により、本願発明の着色紙の製造方法及び着色紙について具体的に説明する。

図1は、本願の着色紙の製造方法を示すフロー図である。図中の符号1は種箱を指し、メインラインの原料は種箱1に供給され、白水サイロ2に貯留されている白水で希釈されて、ヘッドボックス3に送られ、ヘッドボックスから抄紙ワイヤー4上に噴射される。ワイヤーを通過した白水が白水サイロ2に回収されるようになっている。

【0042】

新聞古紙脱墨パルプ90質量部(230mlCSF)とサーモメカニカルパルプ10質量部(110mlCSF)からなるパルプ分散液に対パルプ、カチオン化澱粉0.3質量%と硫酸バンド3%(有姿)をマシンチェストに添加し、凝結剤(ハイモ株式会社製、商品名:ハイモロックFR740)200ppmをファンポンプデリベリ側に添加した。着色料としてイエロー染料(株式会社日本化学工業所製、商品名:ベーシックイエローMGL、塩基性染料)3000ppmとグリーン染料(BASFジャパン株式会社製、商品名:バサゾールグリーン14L、塩基性染料)75ppmをワイヤー白水に連続添加した。表面処理剤として酸化澱粉(王子コーンスターチ株式会社製、商品名:王子エースA)を塗工量が片面当たり0.80g/m2となるように表裏面に同一塗工量でゲートロールコーターを用いて塗工し、坪量49.0g/m2、水分7.5%、抄速600m/分で着色紙を抄紙した。着色紙の目標の色相はL=75.0±1.0、a=−5.0±1.0、b=30.0±2.0(JISP8150に準拠して測定したLab表色系による)として、製造される着色紙の色相をオンラインカラーセンサーで連続測定しながら着色料の添加量を調整した結果、着色紙が抄造開始から目標の色相で安定するまでの時間は20分であった。

【0043】

なお、イエロー染料は希釈せず、原液のままワイヤー白水に連続添加したが、ワイヤー白水の流量が着色料の添加流量より相当大きいので、着色料はよく分散して、着色紙に色むらは発生しなかった。グリーン染料は1000倍に希釈し、ミキシングチェストに連続添加した。

【0044】

着色紙の製造開始時には、白水は着色されていなかったので、白水サイロの容量と白水の濃度から、白水サイロ内にあるパルプ繊維を着色するのに必要な着色料の量を算出して、イエロー染料を希釈せず、ワイヤー白水に一度に添加した。

【産業上の利用可能性】

【0045】

本発明の着色紙の製造方法は、パルプ原料に着色料を連続添加して抄紙する着色紙に適用できる。また、抄紙薬品の添加方法として、着色料と同様のパルプ繊維への定着性を示す内添薬品に適用できる。

【符号の説明】

【0046】

1:種箱

2:白水サイロ

3:ヘッドボックス

4:抄紙ワイヤー

【技術分野】

【0001】

本発明は、着色料の定着が良く、生産効率を向上させることができる着色紙の製造方法及び着色紙に関する。

【背景技術】

【0002】

パルプ原料に着色料を添加して抄紙する着色紙の製造では、着色の方法として、バッチ式と連続式がある。バッチ式では、一定量のパルプスラリーが入ったチェストやタンクに一定量の着色料を添加し、パルプに着色料を定着させる方法である。染料の定着時間が長くとれるので、定着率が高く、濃色の着色紙の製造には有利であるが、調色がバッチ毎にしかできないため、色相の微調整が難しく、目的の色相に調整するまでの時間がかかる。生産量の大きな抄紙機では、着色損紙が大量に発生してしまうので、生産量の比較的小さい抄紙機にはこの方式が適している。

【0003】

連続式は流れているパルプスラリーに着色料を連続的に添加する方法である。抄紙機前工程のマシンチェスト、種箱、ファンポンプ等に着色料を連続添加する。製造される紙を見ながら着色料の添加量を増減できるため、色相の微調整が可能であり、バッチ式より短時間で目的の色相にあわせることができる。比較的生産量の大きな抄紙機では、連続式が採用される。しかし、着色料の添加量が多い濃色の着色紙を製造する場合には、目的の色相に合うまでの時間が長くかかってしまう。

【0004】

目的の色相に合うまでに発生した着色損紙は、同じ色相、または近い色相の着色紙を製造する際にしか使用できないため、大量の損紙が発生すると、次回の抄造まで保管するための場所が必要となるし、使用する際の断裁、投入、溶解作業は大きな負担となる。紙の着色方法に関する特許文献としては、次のようなものがある。

【0005】

抄紙機に送られる完全紙料を精選するためのスクリーンの一次側に、着色料を単位時間当たりに定量となるように連続的に注入する。(課題)定着時間の短縮、流路に残った着色紙料の洗浄の手間をなくす、単位容量あたりの紙料に対する着色料の濃度を決定する作業を容易にする。(特許文献1)

【0006】

パルプ調整工程の前段部で直接染料を添加し、抄紙機直前に種箱において塩基性染料を添加する。色調調整を塩基性染料の添加量の調整で行う。(課題)退色や演色性の問題が生ぜず、製品色調が変化した際に即応することができるライナー表層の染色方法を提供する。(特許文献2)

【0007】

少なくとも2種類以上の塩基性染料を、ミキシングから抄紙機への原料供給までの工程において、少なくとも2箇所にて添加し、特定範囲の色調に調整する。(目的)確実に所望の色調に調整する。(特許文献3)

【0008】

以上のように、着色料の添加場所や着色料の種類を特定するという提案が各種なされている背景には、着色紙の製造では、目的の色相に合うまでに発生する損紙により、製造コストが増大し、未だ完全な解決策がないという理由があるためである。

着色紙の製造に際し、製造毎に同じパルプに同じ量の着色料を添加すれば、同じ色相の着色紙が得られるはずであるが、実際には、パルプの品質や、水質など各種の要因により着色料の定着性が変わるため、製造毎に目的の色に合わせる作業が必要である。この作業は紙を連続的に抄紙して色相を見ながら行っているため、その間に多くの損紙が発生する。通常、色を合わせるために着色料の添加率を変更するアクションをとっても、それが抄紙した紙の色相となって現れるまでに一定の時間が必要である。

【0009】

着色料の添加場所を、種箱やファンポンプなどの抄紙機に近い場所にすれば、アクションの結果が現れるまでの時間は短くなるが、定着が不十分となり、系内の着色料濃度が安定するまでに時間がかかる。

着色料の添加場所を、ミキシングやマシンタンクなどの抄紙機から離れた場所にすれば、定着時間が十分とれるが、アクションの結果が現れるまでの時間が長くなる。

【0010】

着色料のパルプへの定着性に影響を与える因子は、パルプの種類、パルプの叩解度、歩留まり向上剤などの薬品の影響、用水の温度、pH、硬度、添加工程(添加箇所)などである。また、抄紙機のワイヤーや毛布の状態(脱水や搾水の状況)によっても、色相が変わってくることがある。

これらの要因による色相の変化に対して、ヒトの色相に関する感覚は鋭く、着色紙を製造する際に許容される色相の幅は非常に小さいものである。従って、着色紙の場合、一般の白色の印刷用紙等よりも色を合わせる時間が長くなり、損紙の発生量が多くなる傾向があり、場合によっては、着色紙の生産途中に色相が変わって損紙が発生してしまうこともある。

【0011】

着色料の定着性を考慮しなくてもよい着色紙の製造方法として次の特許文献がある。

微細フィブリル化セルロースに染顔料を担持せしめた染顔料キャリアーを、製紙用パルプを主材として調成した紙料に添加混合した後、この紙料を抄紙する。(目的)熟練を要する煩雑な作業を必要とせず高度な染顔料の定着ができ、多量の染色助剤の併用による地合の悪化や耐光性の劣化のない染色紙の製造方法を提供する。(特許文献4)

【0012】

特許文献1〜3のような技術によっても、特に染料添加量が多い着色紙の場合や、品質が均一でない古紙パルプの配合率が高い着色紙の場合は、製造毎に目的の色相になるまでに多くの時間を必要とする。特許文献4は、通常のパルプの製造の他に、染顔料キャリアーを製造するための微細フィブリル化セルロースを製造する必要があり、製造コストがかさむし、大量生産への適用は難しい。また、染顔料キャリアーは微細フィブリル化セルロースであるため、含有率が高いと、抄紙性(ろ水性)が悪くなる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特公平7−103516号公報

【特許文献2】特開2002−88686号公報

【特許文献3】特開2005−15976号公報

【特許文献4】特開平7−324300号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の課題は、上記問題の解決を意図したものである。すなわち、着色料の定着が良く、目的の色相になるまでの時間が短く、生産効率を向上させることができる着色紙の製造方法及び着色紙を提供することである。

【課題を解決するための手段】

【0015】

本発明者らは、従来とは異なる着色料の添加方法、添加場所を特定し、さらには着色料の種類を特定することにより、古紙高配合で濃色の着色紙でも上記課題を解決できることを見出し、本発明を完成させるに至った。

【0016】

本願発明の着色紙の製造方法及び着色紙は次の構成をとる。

(1)パルプ原料に着色料を連続添加して抄紙する着色紙の製造方法であって、抄紙機の白水に少なくとも1種類の着色料を添加することを特徴とする着色紙の製造方法。

(2)前記白水に添加する着色料が塩基性染料及び/またはカチオン性直接染料であることを特徴とする(1)に記載の着色紙の製造方法。

(3)パルプ原料として古紙パルプを50%以上含有することを特徴とする(1)または(2)に記載の着色紙の製造方法。

(4)(1)〜(3)のいずれかに記載の製造方法によって得られる着色紙であって、JISP8150に準拠して測定したLab表色系によるLが80以下であることを特徴とする着色紙。

【発明の効果】

【0017】

本発明によれば、生産量の大きな抄紙機で濃色の着色紙を製造する場合でも、目的の色相に合わせるのが短時間で可能となり、着色損紙の発生量を減らすことができる着色紙の製造方法及び着色紙を提供することができる。また、着色料のパルプへの定着が良くなるので、着色料の原単位の低減、および排水負荷の低減が可能となる着色紙の製造方法及び着色紙を提供することができる。さらにまた、生産設備を増設する必要がない。

【図面の簡単な説明】

【0018】

【図1】本発明の着色紙の製造方法を示すフロー図

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を説明する。本発明の着色紙の製造方法では、ワイヤーパート、プレスパート、ドライヤーパート、リールパートの各工程からなる抄紙機を用いる。

【0020】

本発明にかかる着色紙の製造方法では、原料パルプとして、クラフトパルプ、古紙パルプ、機械パルプなどが使用できる。クラフトパルプとしては、針葉樹晒クラフトパルプ(NBKP)、広葉樹晒クラフトパルプ(LBKP)、などが使用できる。また、古紙パルプとしては、新聞古紙脱墨パルプ、上質古紙脱墨パルプなどの脱墨パルプ(DIP)が使用できる。機械パルプとしては、ストーングラウンドパルプ(SGP)、加圧ストーングランドパルプ(PGP)、リファイナーグランドパルプ(RGP)、サーモメカニカルパルプ(TMP)、ケミサーモメカニカルパルプ(CTMP)等を使用することができる。

【0021】

本発明の着色紙の製造方法の対象となる着色紙は、パルプ原料として古紙パルプを50%以上含有する場合、いっそう本発明の効果が大きいものとなる。古紙パルプの含有率は高いほうが、リサイクルの推進という点で望ましいが、着色紙の色相や見映え、要求される強度等の品質によって上限が決まってくる。

【0022】

本発明の着色紙の製造方法では、填料を添加してもよい。使用する填料の種類は特に限定されず、炭酸カルシウム、タルク、クレー、二酸化チタン、ホワイトカーボンなどの無機填料やプラスチックピグメント等、一般に紙に使用されている填料を不透明度の向上など必要に応じて使用することができる。

【0023】

本発明の着色紙の製造方法の対象となる着色紙の色相は任意に設定できるが、JISP8150に準拠して測定したLab表色系によるLが80以下、さらには75以下であるような濃色の着色紙の場合、いっそう本発明の効果が大きいものとなる。このようなLの低い着色紙は着色料の添加量が多いものである。

【0024】

原料パルプには、硫酸バンド、サイズ剤、紙力増強剤、歩留向上剤、濾水性向上剤などを添加することができる。サイズ剤としては、ロジン系サイズ剤、アルキルケテンダイマー、アルケニル無水琥珀酸などのサイズ剤が使用できる。紙力増強剤としては、カチオン化澱粉、ポリアクリルアミド系樹脂などが使用できる。その他、スライムコントロール剤、ピッチコントロール剤、消泡剤などの添加剤も使用することができる。

【0025】

次に、本発明の着色紙の製造方法における着色方法について説明する。

従来、連続染色では、パルプに着色料を定着させるという考え方で、抄紙機前工程のマシンタンク、種箱、ファンポンプ等のメインラインの原料に着色料を添加していた。

本発明では、メインラインの原料ではない抄紙機の白水に着色料を添加することを基本思想とし、このようにすることで従来に比べ、目的の色相に合わせるのが短時間で可能となり、着色損紙の発生量を減らすことができることを見出したものである。

白水に添加する薬品として、スライムコントロール剤や消泡剤があるが、これらは補助薬品で、原料に定着させる必要がない薬品であるため、白水に添加しているものである。原料に定着させる必要がある薬品である着色料を白水に添加することは、従来無かった考え方である。

【0026】

白水とは、抄紙機のワイヤーパートで紙料が脱水される際に排水される微細繊維分や填料を含むパルプ懸濁液のことである。調成された紙料は、2.5〜3.0%の濃度で抄紙機に送られる。この紙料は種箱を経てファンポンプのサクション側で、0.4〜1.0%まで希釈され、ヘッドボックスからワイヤーパートへ供給される。ワイヤーパートでは大量の水がワイヤーを通して排出され、湿紙の濃度は20%程度となる。この排出された水はヘッドボックスの濃度の1/2程度で、微細繊維や填料を含んでおり、一般にこの種のパルプ懸濁液は白水と呼ばれている。前述した高濃度の紙料の希釈にワイヤーパートからの白水が使用される。白水の濃度はパルプ配合や、填料の添加率、抄速、坪量、ワイヤーパートの脱水特性などによって異なる。一般に、古紙パルプの配合率が高いものや、填料の添加率が高いものは、白水の濃度が高くなる。

【0027】

新聞用紙を抄造する場合で、インレットに供給される紙料のうち、種箱からくる紙料と、白水からくる紙料の割合は、流量で約20対80であり、絶乾パルプ量で約70対30である。(紙パルプ技術協会発行 紙パルプ製造技術シリ−ズ(6)「紙の抄造」P4図2.1第1循環系周りの水量収支図 参照)

従って、インレットに供給される紙料のうち、絶乾パルプ量でみると、白水からくるパルプ量の割合が約30%とかなり高いことがわかる。

近年、古紙の配合率増加とリサイクル回数の増加により、古紙に含まれる微細繊維の割合が多くなっており、ワイヤーに乗らずに白水に排出される微細繊維が多くなってきているため、インレットに供給される紙料のうちの白水に含まれる紙料の比率が高まってきていると考えられる。このような状況下で本発明の着色紙の製造方法は有利なものとなる。

【0028】

抄造開始時には、白水をストックする白水サイロの容量と白水の濃度により、白水サイロ内の紙料の量を計算して、目標の色相に着色するのに必要な着色料を添加することにより、抄紙系内の着色料の濃度を早く安定させることができる。

【0029】

本発明の着色紙の製造方法により、目的の色相に合わせる時間を短縮できる理由は明らかではないが、次の(1)〜(3)の理由が考えられる。

(1)抄紙系内の着色料の濃度が早く一定になる。

循環量が多い白水に直接着色料を添加することで、抄紙系内の着色料濃度が早く一定になり、製造される着色紙の色相が早く安定する。

(2)微細繊維に対する着色料の定着率が高い。

フリーネスの高いパルプとフリーネスの低いパルプに、同じ量の着色料を添加すると、フリーネスの高いパルプよりフリーネスの低いパルプのほうの色濃度が高くなる。また、通常、着色紙を抄紙する場合、紙のフェルト面とワイヤー面を比較すると、微細繊維が多く残るフェルト面の色濃度が高い。このようになる理由は、長繊維よりも微細繊維のほうが、表面積が大きくパルプ単位重量あたりの着色料の定着率が高いためと考えられる。よって、白水に含まれる微細繊維を優先的に染色することにより、繊維トータルの着色料の定着率を高くすることができると考えられる。

(3)白水サイロで着色料の定着時間がとれる。

白水サイロは紙料の濃度を安定させる必要があるため容量が大きく、紙料の滞留時間があるため、着色料がパルプに接触する時間を長くとることができ、その結果、着色料の定着率が高くなる。

【0030】

メインラインの原料は白水で希釈されて、抄紙機に供給されるが、白水には、微細繊維が多いため、白水サイロの白水全体の色がある程度着色されてはじめて、紙の色相が安定してくると考えられる。従来の製造方法で、特に着色料の添加率の高い濃色の着色紙では、白水サイロの白水が着色するまでの時間が長くなるため、紙の色相が安定するまでの時間が長くなる。よって、微細繊維を多く含む白水に着色料を添加すれば早く紙の色相が安定すると考えられる。

【0031】

白水のみに着色料を添加し、メインラインの原料に着色料を添加しなくても、得られる紙に着色むらはなく、均一な色相の着色紙を得ることができる。このようになる理由は、白水に含まれる微細繊維は目視では視認できないほど小さいためと考えられる。

【0032】

使用できる着色料としては、塩基性染料や、酸性染料、アニオン性直接染料、カチオン性直接染料等の染料や、無機顔料または有機顔料等の着色顔料が挙げられる。染料は種類により、パルプ繊維に対して定着時間のかかるものや短時間で定着するものがある。原料チェストで染料が添加される場合は、パルプ繊維との接触時間が長く、着色性への影響は少ない。工程途中で添加する場合は、接触時間が短いため、定着時間のかかる染料では着色紙の濃度低下が生じやすく、短時間で定着するものは定着が不均一となり色むらを生じることがある。染料は、填料に対しての親和性がほとんどないので、填料が多孔質の場合にその空隙に染料が充填されるような形で定着する。

【0033】

顔料は、パルプ繊維を着色するものではなく、それ自身が持っている色によって紙を色付けするもので、定着が悪いことに加え、染料よりも高価なものが多く、耐光性が重視される用途の着色紙に用いられる。

【0034】

本発明で白水に添加する着色料としては、パルプ繊維への定着時間が短い塩基性染料やカチオン性直接染料を用いるのが望ましい。塩基性染料は機械パルプへの定着が良いが耐光性が劣る。カチオン性直接染料は耐光性が良いが高価であるので、必要に応じてこれらを使い分けるのがよい。

【0035】

このような定着時間が短い染料を用いても、紙料濃度の低い白水に添加するので、前述したような色むらが発生する懸念は少ないが、特に、流速が大きいワイヤー下白水から白水サイロのラインに添加すると、染料が直ちに希釈・分散されて色むらの発生を防止できるので望ましい。着色料は白水に添加するのを基本とするが、補助的に抄紙機前工程のマシンタンク、種箱、ファンポンプ等のメインラインの原料に添加してもよい。この場合、パルプ繊維に対して定着時間が長く必要な染料(比較的安価なものが多い)を、マシンタンクよりも上流の工程で添加すると定着時間が確保できるので望ましい。

【0036】

本発明の着色紙には、表面強度向上を目的に、紙力増強剤を含む表面処理剤を塗布してもよい。紙力増強剤の効果を得るための塗布量は片面0.2〜1.5g/m2程度で、通常は両面に同じ塗布量で塗布する。

【0037】

表面処理剤を塗布する装置としては、一般的に使用される2ロールサイズプレスコーターやゲートロールコーターなどのロールコーターやブレードコーターやスプレーコーターを用いることができる。

【0038】

塗布する紙力増強剤としては、酸化澱粉、カチオン化澱粉、ポリアクリルアミド、ポリビニルアルコール、カルボキシメチルセルロース、スチレンマレイン酸系共重合体、スチレンアクリル酸系共重合体などが使用できる。表面処理剤には、紙力増強剤のほか、表面サイズ剤や、滑剤、防滑剤などの薬品を混合して塗布することもできる。

【0039】

本発明の着色紙の製造方法では、ドライヤーで乾燥後にカレンダー装置により平滑化処理することができる。かかるカレンダー装置としては、チルドカレンダー、ソフトカレンダー、グロスカレンダーなどの一般に使用されているカレンダー装置が使用できる。目標とする平滑性に応じて、ニップ数やニップ圧、ロール温度、ロール材質、ロール硬度などを設定する。本発明の着色紙の坪量、厚さ、平滑度などは、用途に合わせて設定することができる。

【0040】

抄紙機にはオンラインのカラーセンサーを設置し、紙の色相を連続して測定して染料の添加量を増減させるのが望ましい。このようにすることで、色相の微調整が容易になるし、製造される着色紙の色相の変化を抑えることができる。

【実施例】

【0041】

次に実施例により、本願発明の着色紙の製造方法及び着色紙について具体的に説明する。

図1は、本願の着色紙の製造方法を示すフロー図である。図中の符号1は種箱を指し、メインラインの原料は種箱1に供給され、白水サイロ2に貯留されている白水で希釈されて、ヘッドボックス3に送られ、ヘッドボックスから抄紙ワイヤー4上に噴射される。ワイヤーを通過した白水が白水サイロ2に回収されるようになっている。

【0042】

新聞古紙脱墨パルプ90質量部(230mlCSF)とサーモメカニカルパルプ10質量部(110mlCSF)からなるパルプ分散液に対パルプ、カチオン化澱粉0.3質量%と硫酸バンド3%(有姿)をマシンチェストに添加し、凝結剤(ハイモ株式会社製、商品名:ハイモロックFR740)200ppmをファンポンプデリベリ側に添加した。着色料としてイエロー染料(株式会社日本化学工業所製、商品名:ベーシックイエローMGL、塩基性染料)3000ppmとグリーン染料(BASFジャパン株式会社製、商品名:バサゾールグリーン14L、塩基性染料)75ppmをワイヤー白水に連続添加した。表面処理剤として酸化澱粉(王子コーンスターチ株式会社製、商品名:王子エースA)を塗工量が片面当たり0.80g/m2となるように表裏面に同一塗工量でゲートロールコーターを用いて塗工し、坪量49.0g/m2、水分7.5%、抄速600m/分で着色紙を抄紙した。着色紙の目標の色相はL=75.0±1.0、a=−5.0±1.0、b=30.0±2.0(JISP8150に準拠して測定したLab表色系による)として、製造される着色紙の色相をオンラインカラーセンサーで連続測定しながら着色料の添加量を調整した結果、着色紙が抄造開始から目標の色相で安定するまでの時間は20分であった。

【0043】

なお、イエロー染料は希釈せず、原液のままワイヤー白水に連続添加したが、ワイヤー白水の流量が着色料の添加流量より相当大きいので、着色料はよく分散して、着色紙に色むらは発生しなかった。グリーン染料は1000倍に希釈し、ミキシングチェストに連続添加した。

【0044】

着色紙の製造開始時には、白水は着色されていなかったので、白水サイロの容量と白水の濃度から、白水サイロ内にあるパルプ繊維を着色するのに必要な着色料の量を算出して、イエロー染料を希釈せず、ワイヤー白水に一度に添加した。

【産業上の利用可能性】

【0045】

本発明の着色紙の製造方法は、パルプ原料に着色料を連続添加して抄紙する着色紙に適用できる。また、抄紙薬品の添加方法として、着色料と同様のパルプ繊維への定着性を示す内添薬品に適用できる。

【符号の説明】

【0046】

1:種箱

2:白水サイロ

3:ヘッドボックス

4:抄紙ワイヤー

【特許請求の範囲】

【請求項1】

パルプ原料に着色料を連続添加して抄紙する着色紙の製造方法であって、抄紙機の白水に少なくとも1種類の着色料を添加することを特徴とする着色紙の製造方法。

【請求項2】

前記白水に添加する着色料が塩基性染料及び/またはカチオン性直接染料であることを特徴とする請求項1に記載の着色紙の製造方法。

【請求項3】

パルプ原料として古紙パルプを50%以上含有することを特徴とする請求項1または2に記載の着色紙の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の製造方法によって得られる着色紙であって、JISP8150に準拠して測定したLab表色系によるLが80以下であることを特徴とする着色紙。

【請求項1】

パルプ原料に着色料を連続添加して抄紙する着色紙の製造方法であって、抄紙機の白水に少なくとも1種類の着色料を添加することを特徴とする着色紙の製造方法。

【請求項2】

前記白水に添加する着色料が塩基性染料及び/またはカチオン性直接染料であることを特徴とする請求項1に記載の着色紙の製造方法。

【請求項3】

パルプ原料として古紙パルプを50%以上含有することを特徴とする請求項1または2に記載の着色紙の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の製造方法によって得られる着色紙であって、JISP8150に準拠して測定したLab表色系によるLが80以下であることを特徴とする着色紙。

【図1】

【公開番号】特開2012−255226(P2012−255226A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128189(P2011−128189)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(304040072)丸住製紙株式会社 (51)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(304040072)丸住製紙株式会社 (51)

【Fターム(参考)】

[ Back to top ]