着色膜形成用塗布液

【課題】ガラス表面に耐擦傷性に優れた着色源を顔料とする着色膜をフレキソ印刷法を用いて得る。

【解決手段】本発明は、顔料を金属アルコキシド溶液中に分散させた後、加熱硬化させ硬質な膜にすることによって耐擦傷性を得、更に、アルコール、グリコール、エーテルおよび/またはエステル系溶剤を用い、着色膜形成用塗布液の粘度および蒸発速度を調整し、フレキソ印刷によりガラス表面に塗布した際にカスレ、膜ムラ等のない着色膜を形成し、外観に優れた着色膜付きガラス、即ち、着色コーティングガラスを得る。

【解決手段】本発明は、顔料を金属アルコキシド溶液中に分散させた後、加熱硬化させ硬質な膜にすることによって耐擦傷性を得、更に、アルコール、グリコール、エーテルおよび/またはエステル系溶剤を用い、着色膜形成用塗布液の粘度および蒸発速度を調整し、フレキソ印刷によりガラス表面に塗布した際にカスレ、膜ムラ等のない着色膜を形成し、外観に優れた着色膜付きガラス、即ち、着色コーティングガラスを得る。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は建築用の窓ガラスおよび自動車用のウィンドガラス等に使用するフレキソ印刷法により作製した着色コーティングガラス、その着色膜形成用塗布液、および着色膜の形成方法に関する。

【0002】

【従来の技術】ガラス板表面に薄膜を付ける方法には、薄膜形成用液体をスプレーする方法、ディップコート法、スピンコート法、あるいはロールコート法等がある。例えば、スピンコート法およびロールコート法は、ガラス板表面に均一な膜厚の薄膜を形成することが可能であり、液晶ディスプレイ製造時には金属薄膜付きガラス基板に感光性レジストを塗布する際に用いられている。

【0003】しかし、これらの方法は、建造物用の装飾窓ガラス、自動車のウィンドガラス等の大型のガラス板表面に薄膜を形成する際は、薄膜を形成する薬液の量は少量であるのに対して、機構上、多量の薬液を必要とし薬液代がかかる。

【0004】更に、真空蒸着法、エレクトロンビーム法、CVD法(化学的気相蒸着法)、プラズマCVD法、プラズマジェット溶射法、スパッタリング法等は真空中でガラス板表面に均一な膜厚の薄膜を付けることが可能であり、例えば、液晶ディスプレイ製造時にはスパッタリング法を用いて、Cr遮光膜、ITO導電膜等の金属薄膜がガラス基板表面に形成される。しかし、これら方法は建造物用の装飾窓ガラス、または自動車のウィンドガラス等の大型のガラス板表面に薄膜を形成する場合は、真空中で成膜しなければならず、真空装置からなる成膜装置が大がかりとなり高価である。

【0005】大型のガラス板表面に薄膜を形成するのに多量の薬液を必要とせずに、高価な真空成膜装置を用いない方法としてスクリーン印刷法がある。スクリーン印刷には粘度の高い薬液が必要であり、薬液の粘度を高くするためには、通常、高分子量の有機物を使用するが、高分子量の有機物を多く使用すると、ガラス板表面に生成した薄膜は耐薬品性、耐摩耗性が劣化する等の影響がでる。

【0006】大型のガラス板表面に生産性よく、即ち、高速で薄膜を形成し、薄膜の膜厚を高精度で再現性よく制御できる方法にフレキソ印刷法がある。フレキソ印刷機は刷版にゴムまたはプラスチック等の弾性物質からなるフレキソ版を使用し、高速印刷することを特徴とする。

【0007】更にフレキソ印刷はスクリーン印刷と異なり高分子量の有機物を含まない粘度の低いインキが使用できる。粘度の低いインキは、塗布された液の表面がむらなく均一になるレベリングに要する時間が短くてすみ、塗布膜を加熱硬化した際に、高分子量の有機物の蒸発により膜が多孔質になることがなく、耐薬品性、耐摩耗性に優れた膜が得られるという長所がある。

【0008】フレキソ印刷は形成する薄膜の厚みが均一であるので、例えば液晶ディスプレイ用ガラス基板に僅かの膜厚ムラも許されないポリイミドからなる配向膜を形成する際に、ポリイミド前駆体の塗布に用いられている。

【0009】特開平4−219347号公報にガラス板表面にアセチルアセトン等のキレート化剤と、キレート化剤の存在下で光によりゲル化する金属アルコキシドとを含む塗布液をフレキソ印刷により塗布した後、焼成して薄膜を形成し、ガラス基板上の一部分に効率よく、耐久性の高い膜を形成する方法が開示されている。

【0010】特開平4−219348号公報に金属アルコキシドを金属酸化物換算で2.0〜8.0%含み、20cp〜120cpの粘度を有する液体を、ガラス基板上にフレキソ印刷する。次に、このガラス板を曲げ加工、かつ/または強化加工のため加熱すると同時に、フレキソ印刷された膜を焼成して、金属酸化物を主成分する機能薄膜を形成し、大面積のガラス板状の一部分に、効率よく優れた膜を形成する方法が開示されている。

【0011】

【発明が解決しようとする課題】特開平4−219347号公報では、着色源として金属アルコキシドよりの金属酸化物またはセラミックカラーインクを用いることが記載されているがカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてない均一な着色膜を、フレキソ印刷を用いてガラス基板上に効率よく得ることについては記載されていない。

【0012】特開平4−219348号公報では、金属アルコキシドから加熱することによって生じる金属酸化物を主成分とする機能性薄膜をフレキソ印刷によって、ガラス板上に印刷する際の印刷液の好ましい濃度が、印刷液中の金属アルコキシドの金属酸化物で換算した濃度として記載されており、加えて、好ましい印刷液の粘度が記載されているが、金属アルコキシドを加熱して発生する金属酸化物では膜厚が薄いと色調を濃くできない。

【0013】また、金属塩を着色源として用いると、印刷液に用いる溶剤の種類、触媒の種類および濃度、キレート材の種類および濃度により、形成する膜の色調が変化するという問題があった。

【0014】また、金属塩としてアルコールに溶解し易いなどの理由より、通常、硝酸塩が用いられるが、硝酸塩は消防法上の危険物であり取り扱いに注意を要する。

【0015】フレキソ印刷は極めて薄い膜を形成するために考案された方法であり、厚い膜は形成しづらい。よって、金属酸化物による薄い着色膜の色調は濃くないので、フレキソ印刷によりガラス基板表面に着色膜を形成する際に、複数回印刷して重ね塗りをする必要がある。

【0016】着色源として顔料を用いれば、金属アルコキシドまたは金属塩を加熱することによって生成する金属酸化物を着色源とすることに比較して同じ膜厚でも色調を濃く、即ち、可視光線透過率を低くすることが可能である。

【0017】しかしながら、他の湿式塗布法、例えば、ディップコート、スピンコート、ロールコートに使用する顔料分散による塗布液を、そのままフレキソ印刷に適用すると、溶媒の蒸発速度が速すぎて、アニロックスロール上やフレキソ板上で溶媒が乾燥してしまい、カスレ等の不具合が生じる。

【0018】スクリーン印刷に使用する顔料分散による塗布液を、フレキソ印刷にそのまま適用すると、塗布液の粘度が高すぎて印刷ムラ、即ち、膜厚ムラなどの不具合を生じる。

【0019】即ち、フレキソ印刷法を用いて顔料分散による着色膜をガラス表面に形成すると、カスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができる等の問題を生じやすい。

【0020】

【課題を解決するための手段】本発明は、着色顔料をガラス表面に塗布しただけでは耐擦傷性に劣るという問題を、顔料を金属アルコキシド溶液中に分散させた後、加熱硬化させ硬質な膜にすることによって解決し、更に、アルコール、グリコール、エーテルおよび/またはエステル系溶剤を用い、着色膜形成用塗布液の粘度および蒸発速度を調整し、フレキソ印刷によりガラス表面に塗布した際にカスレ、膜ムラ等のない着色膜を形成し優れた着色膜付きガラス、即ち、着色コーティングガラスを与えるものである。

【0021】本発明でフレキソ印刷とは、ゴム、プラスチック等の弾性材料からなる版材、即ち、フレキソ版を用いた凸版輪転印刷のことをいう。

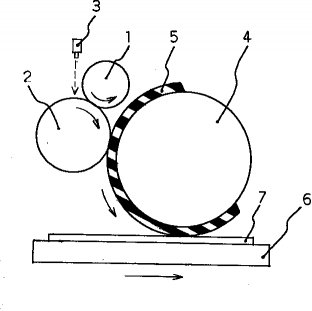

【0022】図1にフレキソ印刷機の一例を示す、フレキソ印刷はゴム、プラスチック等からなるドクターロール1を、表面にエンボス加工等なされた硬質な金属からなるアニロックスロール2に押圧させつつ、逆方向に回転させて各ロール表面で塗布液を練り、アニロックスロール2の表面に均一に延ばした後、フレキソ板5に転写させて印刷する方法である。

【0023】本発明は、フレキソ印刷により、ガラス板表面に着色膜を形成するための着色膜形成用塗布液であって、金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させたことを特徴とする着色膜形成用塗布液である。

【0024】更に、本発明は、上記の着色膜形成用塗布液に高級アルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え粘度を0.005Pa・s以上、0.05Pa・s以下に調整したことを特徴とする着色膜形成用塗布液である。

【0025】更に、本発明は、上記の着色膜形成用塗布液を、フレキソ印刷法にて塗布してなることを特徴とする着色コーティングガラスである。

【0026】更に、本発明は、上記の着色膜形成用塗布液をフレキソ印刷にて板ガラス表面に塗布した後、塗布膜を200℃以上、800℃以下で加熱硬化させて形成することを特徴とする着色膜の形成方法である。

【0027】有機溶剤中に着色顔料を加えただけでは、フレキソ印刷により、ガラス表面に着色顔料を塗布したとしても、着色顔料とガラス基板表面の密着性が悪く、耐擦傷性に劣る。よって、顔料分散による着色膜形成用塗布液の作製において、耐擦傷性に優れた固い塗布膜を完成させるためには、金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させることが好ましい。

【0028】本発明の着色膜形成用塗布液に使用する金属アルコキシド溶液は、メタノール、エタノール、ノルマルプロパノール、イソプロパノール等の低級アルコール、エチレングリコール、プロピレングリコール等のジオール類、エチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル等のセロソルブ類、セロソルブアセテート類、または水、これらの混合液体等に金属アルコキシドを溶解させたものであり、市販されているものを用いても良い。

【0029】金属アルコキシドが加水分解しOH基が発生した後、加熱によりOH基同士が脱水縮合することで固い緻密な膜が形成され、着色顔料はその緻密な膜中に存在するので、ガラス基板表面より簡単に剥がれることはない。

【0030】例えば、金属アルコキシドがSiアルコキシドとすると、Siアルコキシドを、少量の水を加えたアルコール中等に分散または溶解させた後、Siアルコキシドを加水分解させてSiOH基を生成させ、Siアルコキシドより発生したSiOH基同士および/またはSiOH基と、ガラス基板上のOH基とが水素結合した後に加熱して脱水縮合させて、固い緻密な膜を得る。

【0031】本発明の着色膜形成用塗布液に使用する金属アルコキシドとしては、ケイ素アルコキシド、即ち、Siアルコキシド、チタンアルコキシド、即ち、Tiアルコキシド、アルミニウムアルコキシド、即ち、Alアルコキシド、ジルコニウムアルコキシド、即ち、Zrアルコキシド、タンタルアルコキシド、即ち、Taアルコキシド、およびセリウムアルコキシド、即ち、Ceアルコキシド等が挙げられる。

【0032】本発明の着色膜形成用塗布液に使用するSiアルコキシドとしては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン等の単量体や縮合体、更に、アルコキシ基の一部がアルキル基に置換されたアルキルアルコキシシラン等の単量体や縮合体等の、通常、ゾルゲル法で使用するSiアルコキシドを使用することができる。

【0033】本発明の着色膜はTiアルコキシドとしてはチタンテトラエトキシド、チタンテトラブトキシド、チタンイソプロポキサイド、チタンメトキシド等が挙げられる。Alアルコキシド、Zrアルコキシド、Taアルコキシド、Ceアルコキシド等も同様のアルコキシドが挙げられる。

【0034】金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させ、高級アルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え着色膜形成用塗布液の粘度を0.005Pa・s以上、0.05Pa・s以下に調整することで、カスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良の発生を抑制することができる。

【0035】また、この粘度の範囲内で溶剤の種類を検討することによって、フレキソ印刷時にアニロックスロール表面またはドクターロール表面で揮発する溶媒の蒸発速度を制御して塗布外観に異状のない塗布膜を得ることができる。

【0036】着色膜形成用塗布液の粘度が0.005Pa・sより小さいと、通常、着色膜形成用塗布液よりの溶媒の蒸発速度が速くなり、着色膜形成用塗布液をフレキソ印刷機において、ドクターロールとアニロックスロールで混練する際、着色膜形成用塗布液から溶媒が蒸発してしまい、カスレ等の発生の原因となる。

【0037】着色膜形成用塗布液の粘度が0.05Pa・sより大きいと、粘度が高すぎてフレキソ印刷機にて塗布する際に、アニロックスロールとドクターロールで混練する際に各ロール表面に均一に広がらず、印刷ムラが生じる。

【0038】フレキソ印刷においてドクターロールとアニロックスロールで練った際、アニロックスロール表面に均一に広がる着色膜形成用塗布液の粘度は0.005Pa・s〜0.03Pa・sの間であることが好ましい。

【0039】本発明の着色膜形成用塗布液にレベリング性の向上のために、界面活性剤を加えても構わない。

【0040】金属アルコキシド溶液中に顔料を分散させた着色膜形成用塗布液の粘度をアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え粘度を調整することで、ドクターロールとアニロックスロールで着色膜形成用塗布液を混練した際、アニロックスロール表面に速やかに着色膜形成用塗布液が均一に広がる。

【0041】加えるアルコール、グリコール、エーテルおよび/またはエステル系溶剤としては、具体的には、エタノール、イソプロパノール、n−ブタノール、1,4−ブタンジオール、ヘキシレングリコール等が挙げられる本発明の金属アルコキシド溶液中に顔料を分散させアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加えた着色膜形成用塗布液をガラス基板上にフレキソ印刷法で塗布し、塗布膜を200℃以上、800℃以下に加熱することで、金属アルコキシドを脱水縮合させて硬質な膜を得、膜中に顔料を分散することで耐擦傷性に優れた着色膜をガラス表面に形成することが可能となり、優れた着色コーティングガラスが得られる。

【0042】200℃より加熱温度が低いと、金属アルコキシドが脱水縮合反応せず、硬質な膜が得られない。温度の上限は、ガラスの耐熱温度まで上げることができ、800℃程度まで通常のソーダライムガラスであれば加熱できる。

【0043】金属アルコキシドの急激な脱水縮合反応に伴い、着色膜のクラック等を防止するため、室温以上、400℃以下に加熱した後に、400℃以上、800℃以下に再加熱しても構わない。

【0044】本発明で得られた着色コーティングガラスは、加熱しても退色することなく、ガラスの軟化温度まで充分に着色を維持するので、加熱による曲げ、および/または加熱冷却による強化を行うことが可能である。

【0045】また、本発明の着色膜形成用塗布液を、板ガラス表面にフレキソ印刷機を用いて塗布し、塗布膜とした後、金属アルコキシドの脱水縮合による加熱硬化させて着色膜を形成すると同時に、板ガラスの曲げ、および/または強化を行うことも可能である。

【0046】本発明に用いる板ガラスとしては、ソーダ石灰系ガラス、アルミノ珪酸系ガラス、ホウ珪酸系ガラス等の各種板ガラスが使用できる。板ガラスは、透明性が有れば、着色、無着色は問わないが、作製した着色コーティングガラスに、所望の色調を得るためには、無色透明の板ガラスを用いることが好ましい。

【0047】本発明による着色膜形成用塗布液をフレキソ印刷機により塗布し加熱して硬質な塗膜を形成させる材料として、耐熱性があれば、ガラス以外の材料にも応用可能である。

【0048】金属塩を着色源とする方法と比較して、顔料を着色源とする本発明は、以下の点で優位である。

【0049】金属塩を用いて加熱分解させ金属酸化物として発色させる方法に比べ、本発明においては着色源として顔料を使用するので、色調コントロールが容易で、顔料の添加量を変えることにより同じ膜厚でも、フレキソ印刷による塗布で色調が濃い、即ち、可視光線透過率が低い着色膜を形成することが可能で、塗り重ね等を行わなくても、色調の濃い着色膜が得られる。

【0050】更に、本発明において、着色源として顔料を使用するので、着色源を金属膜とした場合には形成できない、TiN膜、SiN膜、TiC膜、窒化物膜、炭化物膜の薄膜を着色源の板ガラス表面に形成できる。

【0051】アルコール、グリコール、エーテルおよび/またはエステル系溶剤を用い、塗布液をフレキソ印刷法に適した粘度にする本発明の方法は、着色膜ばかりでなく透明な機能性膜をガラス表面に形成することにも応用可能である。

【0052】また、金属塩を着色源として使用すると、溶媒の種類、触媒の種類および濃度、キレート材の種類および濃度により、形成する膜の色調が変化するが、顔料を着色源として使用すると色調は用いる顔料にのみ依存するので、色調の調整が容易である。

【0053】着色源として用いられる金属塩は、アルコールに溶け易い等の理由より、通常、硝酸塩が使用される。硝酸塩は発火性があり消防法上の危険物であり、取り扱いに注意を要するが、顔料は、危険性がなく取り扱いが容易である。

【0054】

【発明の実施の形態】詳しくは図1に本発明で使用する平台フレキソ印刷機の一例の概略図、および図2に遮光膜形成用液体の供給機構の一例の概略図を示す。

【0055】図2の(a)に示すように、着色膜形成用塗布液はディスペンサー3と通称する圧縮空気により塗布液を押し出すロールの長手方向に対し水平に移動可能な塗布液供給装置からゴム等の弾性物質からなる回転可能なドクターロール1上、あるいは鉄製ロールの上に酸化クロム等で被覆した回転可能なアニロックスロール2上に滴下される。図2の(b)は図2の(a)の側面図である図1に示すように、ドクターロール1とアニロックスロール2が、互いに接触しながら逆方向に回転することによって、着色膜形成用塗布液は混練される。

【0056】その際に、着色膜形成用塗布液よりの溶媒の蒸発量が多いとガラス基板上に形成される着色膜にカスレを生じる。着色膜形成用塗布液の粘度が高いとアニロックスロール表面に均一に着色膜形成用塗布液が広がらなくなり、膜厚ムラによるカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等が起き易くなる。ドクターロール1とアニロックスロール2によって、着色膜形成用塗布液を混練させてアニロックスロール2表面に均一に広げた後、図1に示すように、版銅4を回転させることにより、版銅4に巻かれたフレキソ版5がアニロックスロール2と接触して同じ周速度で回転しつつアニロックスロール2よりフレキソ版5に着色膜膜形成用塗布液が供給され、更に版銅4が回転することによってフレキソ版5より、版銅4の回転の周速度と同じ速度で接触しつつ水平移動する台6上のガラス板7に、着色膜形成用塗布液が転写されることによってガラス板7の表面に塗布膜が得られ、その後、得られた塗布膜を図示しない加熱装置で加熱することにより加熱硬化させて着色膜が形成される。

【0057】本発明を以下の実施例によって説明するが、本発明は、以下の実施例によって限定されるものではない。

【0058】

【実施例】実施例1顔料として、(Cu、Fe、Mn)(Fe、Mn)2O4で示される黒色系顔料(商品名ダイピロキサイドTMブラック#3550、大日精化工業株式会社製)とシリコンアルコキシド系化合物の加水分解物をアルコール系溶剤に溶解したシリカ溶液(商品名MSH2、三菱化学株式会社製)を用いて、酸化物換算で、顔料とシリカ分(Si02分)とが、重量比で顔料:シリカ分(Si02分)=60:40となるよう調製した後、ヘキシレングリコールを加え、ボールミル中に入れて、ボールミルを48時間回転させて顔料を粉砕すると共に、シリコンアルコキシド溶液中に分散させて固形分濃度、13wt%、粘度、0.011Pa・sの着色膜形成用塗布液を得た。

【0059】該塗布液をフレキソ印刷機により、板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0060】得られた着色膜は濃いグレーの色調でありカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてなく、外観は良好であり、可視光線透過率、ヘイズ値、膜厚を測定したところ、可視光線透過率、31.5%、ヘイズ値、0.9、膜厚、240nmであった。

【0061】得られた着色コーティングガラスの可視光透過率は、分光光度計(340型自記、日立製作所製)で波長340〜1800nmの間の透過率を測定し、JISZ 8722およびJIS R 3106またはJIS Z 8701に準拠して求めた。またガラス表面の着色膜の膜厚は表面形状測定機(スローン社製、DEKTAK3030)を用い、膜の一部をカッターで削り取り、その段差部分に針を接触走査させることで測定した。更に、曇り度は、ヘーズメーター(日本電色工業製、NDH−20D)によって測定し、ヘーズ(曇り具合)値をJISK 6714に準拠して求めた。実施例2または実施例3で得られた着色膜についても同様の測定法により測定した。

実施例2実施例1と同様に、顔料およびSiアルコキシド溶液として、ダイピロキサイドTMブラック#3550およびMSH2とを用いて、酸化物換算で、顔料とシリカ分(Si02分)とが、重量比で顔料:シリカ分(Si02分)=60:40となるように調製した後、調製した液中にイソプロパノール、n−ブタノールおよびヘキシレングリコールからなる混合溶媒を加え、ボールミルに入れ、ボールミルを48時間回転させて顔料を粉砕すると共に、シリカ溶液中に分散させて固形分濃度、13wt%、粘度、0.007Pa・sの着色膜形成用塗布液を得た。

【0062】該塗布液をフレキソ印刷機により、板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間、加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0063】得られた着色膜は濃いグレーの色調でありカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてなく、外観は良好であり、可視光線透過率、ヘイズ値、膜厚を測定したところ、可視光線透過率、25.5%、ヘイズ値、0.9、膜厚、300nmであった。

実施例3実施例1と同様に、顔料およびSiアルコキシド溶液は、ダイピロキサイドTMブラック#3550と、MSH2とを用いて、酸化物換算で、顔料とシリカ分(Si02分)とが、重量比で顔料:シリカ分(Si02分)=50:50となるように調製した後、調製した液中にエタノールおよび1.4−ブタンジオールからなる混合溶媒を加え、更に、界面活性剤(商品名、FC−431、住友スリーエム株式会社製)を加え、ボールミル中に入れ、ボールミルを48時間回転させて顔料を粉砕すると共に、シリカ溶液中に分散させて固形分濃度、15wt%、粘度、0.01Pa・sの着色膜形成用塗布液を得た。

【0064】該塗布液をフレキソ印刷により板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間、加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0065】得られた着色膜は濃いグレーの色調でありカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてなく、外観は良好であり、可視光線透過率、ヘイズ値、膜厚を測定したところ、可視光線透過率、28.5%、ヘイズ値、0.9、膜厚、280nmであった。

比較例1実施例1と同様にダイピロキサイドTMブラック#3550と、MSH2とを用いて、酸化物換算で、顔料とシリカ分(Si02)とが、重量比で顔料:シリカ分(Si02)=50:50となるように調製した後、調製した液中にイソプロパノールおよびn−ブタノールからなる混合溶媒を加え、ボールミル中に入れ、ボールミルを48時間回転させて顔料を粉砕すると共に、シリカ溶液中に分散させて固形分濃度、13wt%、粘度、0.003Pa・sの着色膜形成用塗布液を得た。

【0066】該塗布液をフレキソ印刷により板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間、加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0067】得られた膜はスジおよび印刷ムラが激しく、更にかすれてしまい、外観は着色コーティングガラスとして使用することができない状態であった。

【0068】

【発明の効果】顔料を分散させた金属アルコキシド溶液にアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え、溶媒の蒸発速度、粘度を調整した着色膜形成用塗布液を用いガラス基板表面にフレキソ印刷し加熱硬化させることで、得られる着色膜に、カスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラおよび印刷ムラ等の外観不良が発生することを防止する。

【0069】本発明の着色膜形成用塗布液は、有機溶媒中に着色源としての顔料を分散させた分散液であることから、着色源として金属塩を用いる方法に比較し、同じ膜厚でも、着色膜に、濃い濃度の色調、即ち、低い可視光線透過率を得ることができる。

【図面の簡単な説明】

【図1】本発明で使用する平台フレキソ印刷機の一例の概略図である。

【図2】(a)着色膜形成用塗布液の供給機構を説明するためのディスペンサー、ドクターロールおよびアニロックスロールの概略正面図である。

(b)着色膜形成用塗布液の供給機構を説明するためのディスペンサー、ドクターロールおよびアニロックスロールの概略側面図である。

【符号の説明】

1 ドクターロール

2 アニロックスロール

3 ディスペンサー

4 版銅

5 フレキソ版

【0001】

【発明の属する技術分野】本発明は建築用の窓ガラスおよび自動車用のウィンドガラス等に使用するフレキソ印刷法により作製した着色コーティングガラス、その着色膜形成用塗布液、および着色膜の形成方法に関する。

【0002】

【従来の技術】ガラス板表面に薄膜を付ける方法には、薄膜形成用液体をスプレーする方法、ディップコート法、スピンコート法、あるいはロールコート法等がある。例えば、スピンコート法およびロールコート法は、ガラス板表面に均一な膜厚の薄膜を形成することが可能であり、液晶ディスプレイ製造時には金属薄膜付きガラス基板に感光性レジストを塗布する際に用いられている。

【0003】しかし、これらの方法は、建造物用の装飾窓ガラス、自動車のウィンドガラス等の大型のガラス板表面に薄膜を形成する際は、薄膜を形成する薬液の量は少量であるのに対して、機構上、多量の薬液を必要とし薬液代がかかる。

【0004】更に、真空蒸着法、エレクトロンビーム法、CVD法(化学的気相蒸着法)、プラズマCVD法、プラズマジェット溶射法、スパッタリング法等は真空中でガラス板表面に均一な膜厚の薄膜を付けることが可能であり、例えば、液晶ディスプレイ製造時にはスパッタリング法を用いて、Cr遮光膜、ITO導電膜等の金属薄膜がガラス基板表面に形成される。しかし、これら方法は建造物用の装飾窓ガラス、または自動車のウィンドガラス等の大型のガラス板表面に薄膜を形成する場合は、真空中で成膜しなければならず、真空装置からなる成膜装置が大がかりとなり高価である。

【0005】大型のガラス板表面に薄膜を形成するのに多量の薬液を必要とせずに、高価な真空成膜装置を用いない方法としてスクリーン印刷法がある。スクリーン印刷には粘度の高い薬液が必要であり、薬液の粘度を高くするためには、通常、高分子量の有機物を使用するが、高分子量の有機物を多く使用すると、ガラス板表面に生成した薄膜は耐薬品性、耐摩耗性が劣化する等の影響がでる。

【0006】大型のガラス板表面に生産性よく、即ち、高速で薄膜を形成し、薄膜の膜厚を高精度で再現性よく制御できる方法にフレキソ印刷法がある。フレキソ印刷機は刷版にゴムまたはプラスチック等の弾性物質からなるフレキソ版を使用し、高速印刷することを特徴とする。

【0007】更にフレキソ印刷はスクリーン印刷と異なり高分子量の有機物を含まない粘度の低いインキが使用できる。粘度の低いインキは、塗布された液の表面がむらなく均一になるレベリングに要する時間が短くてすみ、塗布膜を加熱硬化した際に、高分子量の有機物の蒸発により膜が多孔質になることがなく、耐薬品性、耐摩耗性に優れた膜が得られるという長所がある。

【0008】フレキソ印刷は形成する薄膜の厚みが均一であるので、例えば液晶ディスプレイ用ガラス基板に僅かの膜厚ムラも許されないポリイミドからなる配向膜を形成する際に、ポリイミド前駆体の塗布に用いられている。

【0009】特開平4−219347号公報にガラス板表面にアセチルアセトン等のキレート化剤と、キレート化剤の存在下で光によりゲル化する金属アルコキシドとを含む塗布液をフレキソ印刷により塗布した後、焼成して薄膜を形成し、ガラス基板上の一部分に効率よく、耐久性の高い膜を形成する方法が開示されている。

【0010】特開平4−219348号公報に金属アルコキシドを金属酸化物換算で2.0〜8.0%含み、20cp〜120cpの粘度を有する液体を、ガラス基板上にフレキソ印刷する。次に、このガラス板を曲げ加工、かつ/または強化加工のため加熱すると同時に、フレキソ印刷された膜を焼成して、金属酸化物を主成分する機能薄膜を形成し、大面積のガラス板状の一部分に、効率よく優れた膜を形成する方法が開示されている。

【0011】

【発明が解決しようとする課題】特開平4−219347号公報では、着色源として金属アルコキシドよりの金属酸化物またはセラミックカラーインクを用いることが記載されているがカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてない均一な着色膜を、フレキソ印刷を用いてガラス基板上に効率よく得ることについては記載されていない。

【0012】特開平4−219348号公報では、金属アルコキシドから加熱することによって生じる金属酸化物を主成分とする機能性薄膜をフレキソ印刷によって、ガラス板上に印刷する際の印刷液の好ましい濃度が、印刷液中の金属アルコキシドの金属酸化物で換算した濃度として記載されており、加えて、好ましい印刷液の粘度が記載されているが、金属アルコキシドを加熱して発生する金属酸化物では膜厚が薄いと色調を濃くできない。

【0013】また、金属塩を着色源として用いると、印刷液に用いる溶剤の種類、触媒の種類および濃度、キレート材の種類および濃度により、形成する膜の色調が変化するという問題があった。

【0014】また、金属塩としてアルコールに溶解し易いなどの理由より、通常、硝酸塩が用いられるが、硝酸塩は消防法上の危険物であり取り扱いに注意を要する。

【0015】フレキソ印刷は極めて薄い膜を形成するために考案された方法であり、厚い膜は形成しづらい。よって、金属酸化物による薄い着色膜の色調は濃くないので、フレキソ印刷によりガラス基板表面に着色膜を形成する際に、複数回印刷して重ね塗りをする必要がある。

【0016】着色源として顔料を用いれば、金属アルコキシドまたは金属塩を加熱することによって生成する金属酸化物を着色源とすることに比較して同じ膜厚でも色調を濃く、即ち、可視光線透過率を低くすることが可能である。

【0017】しかしながら、他の湿式塗布法、例えば、ディップコート、スピンコート、ロールコートに使用する顔料分散による塗布液を、そのままフレキソ印刷に適用すると、溶媒の蒸発速度が速すぎて、アニロックスロール上やフレキソ板上で溶媒が乾燥してしまい、カスレ等の不具合が生じる。

【0018】スクリーン印刷に使用する顔料分散による塗布液を、フレキソ印刷にそのまま適用すると、塗布液の粘度が高すぎて印刷ムラ、即ち、膜厚ムラなどの不具合を生じる。

【0019】即ち、フレキソ印刷法を用いて顔料分散による着色膜をガラス表面に形成すると、カスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができる等の問題を生じやすい。

【0020】

【課題を解決するための手段】本発明は、着色顔料をガラス表面に塗布しただけでは耐擦傷性に劣るという問題を、顔料を金属アルコキシド溶液中に分散させた後、加熱硬化させ硬質な膜にすることによって解決し、更に、アルコール、グリコール、エーテルおよび/またはエステル系溶剤を用い、着色膜形成用塗布液の粘度および蒸発速度を調整し、フレキソ印刷によりガラス表面に塗布した際にカスレ、膜ムラ等のない着色膜を形成し優れた着色膜付きガラス、即ち、着色コーティングガラスを与えるものである。

【0021】本発明でフレキソ印刷とは、ゴム、プラスチック等の弾性材料からなる版材、即ち、フレキソ版を用いた凸版輪転印刷のことをいう。

【0022】図1にフレキソ印刷機の一例を示す、フレキソ印刷はゴム、プラスチック等からなるドクターロール1を、表面にエンボス加工等なされた硬質な金属からなるアニロックスロール2に押圧させつつ、逆方向に回転させて各ロール表面で塗布液を練り、アニロックスロール2の表面に均一に延ばした後、フレキソ板5に転写させて印刷する方法である。

【0023】本発明は、フレキソ印刷により、ガラス板表面に着色膜を形成するための着色膜形成用塗布液であって、金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させたことを特徴とする着色膜形成用塗布液である。

【0024】更に、本発明は、上記の着色膜形成用塗布液に高級アルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え粘度を0.005Pa・s以上、0.05Pa・s以下に調整したことを特徴とする着色膜形成用塗布液である。

【0025】更に、本発明は、上記の着色膜形成用塗布液を、フレキソ印刷法にて塗布してなることを特徴とする着色コーティングガラスである。

【0026】更に、本発明は、上記の着色膜形成用塗布液をフレキソ印刷にて板ガラス表面に塗布した後、塗布膜を200℃以上、800℃以下で加熱硬化させて形成することを特徴とする着色膜の形成方法である。

【0027】有機溶剤中に着色顔料を加えただけでは、フレキソ印刷により、ガラス表面に着色顔料を塗布したとしても、着色顔料とガラス基板表面の密着性が悪く、耐擦傷性に劣る。よって、顔料分散による着色膜形成用塗布液の作製において、耐擦傷性に優れた固い塗布膜を完成させるためには、金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させることが好ましい。

【0028】本発明の着色膜形成用塗布液に使用する金属アルコキシド溶液は、メタノール、エタノール、ノルマルプロパノール、イソプロパノール等の低級アルコール、エチレングリコール、プロピレングリコール等のジオール類、エチレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテル等のセロソルブ類、セロソルブアセテート類、または水、これらの混合液体等に金属アルコキシドを溶解させたものであり、市販されているものを用いても良い。

【0029】金属アルコキシドが加水分解しOH基が発生した後、加熱によりOH基同士が脱水縮合することで固い緻密な膜が形成され、着色顔料はその緻密な膜中に存在するので、ガラス基板表面より簡単に剥がれることはない。

【0030】例えば、金属アルコキシドがSiアルコキシドとすると、Siアルコキシドを、少量の水を加えたアルコール中等に分散または溶解させた後、Siアルコキシドを加水分解させてSiOH基を生成させ、Siアルコキシドより発生したSiOH基同士および/またはSiOH基と、ガラス基板上のOH基とが水素結合した後に加熱して脱水縮合させて、固い緻密な膜を得る。

【0031】本発明の着色膜形成用塗布液に使用する金属アルコキシドとしては、ケイ素アルコキシド、即ち、Siアルコキシド、チタンアルコキシド、即ち、Tiアルコキシド、アルミニウムアルコキシド、即ち、Alアルコキシド、ジルコニウムアルコキシド、即ち、Zrアルコキシド、タンタルアルコキシド、即ち、Taアルコキシド、およびセリウムアルコキシド、即ち、Ceアルコキシド等が挙げられる。

【0032】本発明の着色膜形成用塗布液に使用するSiアルコキシドとしては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン等の単量体や縮合体、更に、アルコキシ基の一部がアルキル基に置換されたアルキルアルコキシシラン等の単量体や縮合体等の、通常、ゾルゲル法で使用するSiアルコキシドを使用することができる。

【0033】本発明の着色膜はTiアルコキシドとしてはチタンテトラエトキシド、チタンテトラブトキシド、チタンイソプロポキサイド、チタンメトキシド等が挙げられる。Alアルコキシド、Zrアルコキシド、Taアルコキシド、Ceアルコキシド等も同様のアルコキシドが挙げられる。

【0034】金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させ、高級アルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え着色膜形成用塗布液の粘度を0.005Pa・s以上、0.05Pa・s以下に調整することで、カスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良の発生を抑制することができる。

【0035】また、この粘度の範囲内で溶剤の種類を検討することによって、フレキソ印刷時にアニロックスロール表面またはドクターロール表面で揮発する溶媒の蒸発速度を制御して塗布外観に異状のない塗布膜を得ることができる。

【0036】着色膜形成用塗布液の粘度が0.005Pa・sより小さいと、通常、着色膜形成用塗布液よりの溶媒の蒸発速度が速くなり、着色膜形成用塗布液をフレキソ印刷機において、ドクターロールとアニロックスロールで混練する際、着色膜形成用塗布液から溶媒が蒸発してしまい、カスレ等の発生の原因となる。

【0037】着色膜形成用塗布液の粘度が0.05Pa・sより大きいと、粘度が高すぎてフレキソ印刷機にて塗布する際に、アニロックスロールとドクターロールで混練する際に各ロール表面に均一に広がらず、印刷ムラが生じる。

【0038】フレキソ印刷においてドクターロールとアニロックスロールで練った際、アニロックスロール表面に均一に広がる着色膜形成用塗布液の粘度は0.005Pa・s〜0.03Pa・sの間であることが好ましい。

【0039】本発明の着色膜形成用塗布液にレベリング性の向上のために、界面活性剤を加えても構わない。

【0040】金属アルコキシド溶液中に顔料を分散させた着色膜形成用塗布液の粘度をアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え粘度を調整することで、ドクターロールとアニロックスロールで着色膜形成用塗布液を混練した際、アニロックスロール表面に速やかに着色膜形成用塗布液が均一に広がる。

【0041】加えるアルコール、グリコール、エーテルおよび/またはエステル系溶剤としては、具体的には、エタノール、イソプロパノール、n−ブタノール、1,4−ブタンジオール、ヘキシレングリコール等が挙げられる本発明の金属アルコキシド溶液中に顔料を分散させアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加えた着色膜形成用塗布液をガラス基板上にフレキソ印刷法で塗布し、塗布膜を200℃以上、800℃以下に加熱することで、金属アルコキシドを脱水縮合させて硬質な膜を得、膜中に顔料を分散することで耐擦傷性に優れた着色膜をガラス表面に形成することが可能となり、優れた着色コーティングガラスが得られる。

【0042】200℃より加熱温度が低いと、金属アルコキシドが脱水縮合反応せず、硬質な膜が得られない。温度の上限は、ガラスの耐熱温度まで上げることができ、800℃程度まで通常のソーダライムガラスであれば加熱できる。

【0043】金属アルコキシドの急激な脱水縮合反応に伴い、着色膜のクラック等を防止するため、室温以上、400℃以下に加熱した後に、400℃以上、800℃以下に再加熱しても構わない。

【0044】本発明で得られた着色コーティングガラスは、加熱しても退色することなく、ガラスの軟化温度まで充分に着色を維持するので、加熱による曲げ、および/または加熱冷却による強化を行うことが可能である。

【0045】また、本発明の着色膜形成用塗布液を、板ガラス表面にフレキソ印刷機を用いて塗布し、塗布膜とした後、金属アルコキシドの脱水縮合による加熱硬化させて着色膜を形成すると同時に、板ガラスの曲げ、および/または強化を行うことも可能である。

【0046】本発明に用いる板ガラスとしては、ソーダ石灰系ガラス、アルミノ珪酸系ガラス、ホウ珪酸系ガラス等の各種板ガラスが使用できる。板ガラスは、透明性が有れば、着色、無着色は問わないが、作製した着色コーティングガラスに、所望の色調を得るためには、無色透明の板ガラスを用いることが好ましい。

【0047】本発明による着色膜形成用塗布液をフレキソ印刷機により塗布し加熱して硬質な塗膜を形成させる材料として、耐熱性があれば、ガラス以外の材料にも応用可能である。

【0048】金属塩を着色源とする方法と比較して、顔料を着色源とする本発明は、以下の点で優位である。

【0049】金属塩を用いて加熱分解させ金属酸化物として発色させる方法に比べ、本発明においては着色源として顔料を使用するので、色調コントロールが容易で、顔料の添加量を変えることにより同じ膜厚でも、フレキソ印刷による塗布で色調が濃い、即ち、可視光線透過率が低い着色膜を形成することが可能で、塗り重ね等を行わなくても、色調の濃い着色膜が得られる。

【0050】更に、本発明において、着色源として顔料を使用するので、着色源を金属膜とした場合には形成できない、TiN膜、SiN膜、TiC膜、窒化物膜、炭化物膜の薄膜を着色源の板ガラス表面に形成できる。

【0051】アルコール、グリコール、エーテルおよび/またはエステル系溶剤を用い、塗布液をフレキソ印刷法に適した粘度にする本発明の方法は、着色膜ばかりでなく透明な機能性膜をガラス表面に形成することにも応用可能である。

【0052】また、金属塩を着色源として使用すると、溶媒の種類、触媒の種類および濃度、キレート材の種類および濃度により、形成する膜の色調が変化するが、顔料を着色源として使用すると色調は用いる顔料にのみ依存するので、色調の調整が容易である。

【0053】着色源として用いられる金属塩は、アルコールに溶け易い等の理由より、通常、硝酸塩が使用される。硝酸塩は発火性があり消防法上の危険物であり、取り扱いに注意を要するが、顔料は、危険性がなく取り扱いが容易である。

【0054】

【発明の実施の形態】詳しくは図1に本発明で使用する平台フレキソ印刷機の一例の概略図、および図2に遮光膜形成用液体の供給機構の一例の概略図を示す。

【0055】図2の(a)に示すように、着色膜形成用塗布液はディスペンサー3と通称する圧縮空気により塗布液を押し出すロールの長手方向に対し水平に移動可能な塗布液供給装置からゴム等の弾性物質からなる回転可能なドクターロール1上、あるいは鉄製ロールの上に酸化クロム等で被覆した回転可能なアニロックスロール2上に滴下される。図2の(b)は図2の(a)の側面図である図1に示すように、ドクターロール1とアニロックスロール2が、互いに接触しながら逆方向に回転することによって、着色膜形成用塗布液は混練される。

【0056】その際に、着色膜形成用塗布液よりの溶媒の蒸発量が多いとガラス基板上に形成される着色膜にカスレを生じる。着色膜形成用塗布液の粘度が高いとアニロックスロール表面に均一に着色膜形成用塗布液が広がらなくなり、膜厚ムラによるカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等が起き易くなる。ドクターロール1とアニロックスロール2によって、着色膜形成用塗布液を混練させてアニロックスロール2表面に均一に広げた後、図1に示すように、版銅4を回転させることにより、版銅4に巻かれたフレキソ版5がアニロックスロール2と接触して同じ周速度で回転しつつアニロックスロール2よりフレキソ版5に着色膜膜形成用塗布液が供給され、更に版銅4が回転することによってフレキソ版5より、版銅4の回転の周速度と同じ速度で接触しつつ水平移動する台6上のガラス板7に、着色膜形成用塗布液が転写されることによってガラス板7の表面に塗布膜が得られ、その後、得られた塗布膜を図示しない加熱装置で加熱することにより加熱硬化させて着色膜が形成される。

【0057】本発明を以下の実施例によって説明するが、本発明は、以下の実施例によって限定されるものではない。

【0058】

【実施例】実施例1顔料として、(Cu、Fe、Mn)(Fe、Mn)2O4で示される黒色系顔料(商品名ダイピロキサイドTMブラック#3550、大日精化工業株式会社製)とシリコンアルコキシド系化合物の加水分解物をアルコール系溶剤に溶解したシリカ溶液(商品名MSH2、三菱化学株式会社製)を用いて、酸化物換算で、顔料とシリカ分(Si02分)とが、重量比で顔料:シリカ分(Si02分)=60:40となるよう調製した後、ヘキシレングリコールを加え、ボールミル中に入れて、ボールミルを48時間回転させて顔料を粉砕すると共に、シリコンアルコキシド溶液中に分散させて固形分濃度、13wt%、粘度、0.011Pa・sの着色膜形成用塗布液を得た。

【0059】該塗布液をフレキソ印刷機により、板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0060】得られた着色膜は濃いグレーの色調でありカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてなく、外観は良好であり、可視光線透過率、ヘイズ値、膜厚を測定したところ、可視光線透過率、31.5%、ヘイズ値、0.9、膜厚、240nmであった。

【0061】得られた着色コーティングガラスの可視光透過率は、分光光度計(340型自記、日立製作所製)で波長340〜1800nmの間の透過率を測定し、JISZ 8722およびJIS R 3106またはJIS Z 8701に準拠して求めた。またガラス表面の着色膜の膜厚は表面形状測定機(スローン社製、DEKTAK3030)を用い、膜の一部をカッターで削り取り、その段差部分に針を接触走査させることで測定した。更に、曇り度は、ヘーズメーター(日本電色工業製、NDH−20D)によって測定し、ヘーズ(曇り具合)値をJISK 6714に準拠して求めた。実施例2または実施例3で得られた着色膜についても同様の測定法により測定した。

実施例2実施例1と同様に、顔料およびSiアルコキシド溶液として、ダイピロキサイドTMブラック#3550およびMSH2とを用いて、酸化物換算で、顔料とシリカ分(Si02分)とが、重量比で顔料:シリカ分(Si02分)=60:40となるように調製した後、調製した液中にイソプロパノール、n−ブタノールおよびヘキシレングリコールからなる混合溶媒を加え、ボールミルに入れ、ボールミルを48時間回転させて顔料を粉砕すると共に、シリカ溶液中に分散させて固形分濃度、13wt%、粘度、0.007Pa・sの着色膜形成用塗布液を得た。

【0062】該塗布液をフレキソ印刷機により、板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間、加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0063】得られた着色膜は濃いグレーの色調でありカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてなく、外観は良好であり、可視光線透過率、ヘイズ値、膜厚を測定したところ、可視光線透過率、25.5%、ヘイズ値、0.9、膜厚、300nmであった。

実施例3実施例1と同様に、顔料およびSiアルコキシド溶液は、ダイピロキサイドTMブラック#3550と、MSH2とを用いて、酸化物換算で、顔料とシリカ分(Si02分)とが、重量比で顔料:シリカ分(Si02分)=50:50となるように調製した後、調製した液中にエタノールおよび1.4−ブタンジオールからなる混合溶媒を加え、更に、界面活性剤(商品名、FC−431、住友スリーエム株式会社製)を加え、ボールミル中に入れ、ボールミルを48時間回転させて顔料を粉砕すると共に、シリカ溶液中に分散させて固形分濃度、15wt%、粘度、0.01Pa・sの着色膜形成用塗布液を得た。

【0064】該塗布液をフレキソ印刷により板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間、加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0065】得られた着色膜は濃いグレーの色調でありカスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラ等の印刷不良が目視にてなく、外観は良好であり、可視光線透過率、ヘイズ値、膜厚を測定したところ、可視光線透過率、28.5%、ヘイズ値、0.9、膜厚、280nmであった。

比較例1実施例1と同様にダイピロキサイドTMブラック#3550と、MSH2とを用いて、酸化物換算で、顔料とシリカ分(Si02)とが、重量比で顔料:シリカ分(Si02)=50:50となるように調製した後、調製した液中にイソプロパノールおよびn−ブタノールからなる混合溶媒を加え、ボールミル中に入れ、ボールミルを48時間回転させて顔料を粉砕すると共に、シリカ溶液中に分散させて固形分濃度、13wt%、粘度、0.003Pa・sの着色膜形成用塗布液を得た。

【0066】該塗布液をフレキソ印刷により板厚3.5mmのガラス基板表面に印刷塗布し、塗布膜を300℃で7分間、加熱乾燥した後、635℃で190秒間、再度、加熱し着色膜を形成した。

【0067】得られた膜はスジおよび印刷ムラが激しく、更にかすれてしまい、外観は着色コーティングガラスとして使用することができない状態であった。

【0068】

【発明の効果】顔料を分散させた金属アルコキシド溶液にアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え、溶媒の蒸発速度、粘度を調整した着色膜形成用塗布液を用いガラス基板表面にフレキソ印刷し加熱硬化させることで、得られる着色膜に、カスレ、スジ、塗布領域の周縁部に膜厚の厚い部分ができることによる額縁状のムラおよび印刷ムラ等の外観不良が発生することを防止する。

【0069】本発明の着色膜形成用塗布液は、有機溶媒中に着色源としての顔料を分散させた分散液であることから、着色源として金属塩を用いる方法に比較し、同じ膜厚でも、着色膜に、濃い濃度の色調、即ち、低い可視光線透過率を得ることができる。

【図面の簡単な説明】

【図1】本発明で使用する平台フレキソ印刷機の一例の概略図である。

【図2】(a)着色膜形成用塗布液の供給機構を説明するためのディスペンサー、ドクターロールおよびアニロックスロールの概略正面図である。

(b)着色膜形成用塗布液の供給機構を説明するためのディスペンサー、ドクターロールおよびアニロックスロールの概略側面図である。

【符号の説明】

1 ドクターロール

2 アニロックスロール

3 ディスペンサー

4 版銅

5 フレキソ版

【特許請求の範囲】

【請求項1】フレキソ印刷により、ガラス板表面に着色膜を形成するための着色膜形成用塗布液であって、金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させたことを特徴とする着色膜形成用塗布液。

【請求項2】請求項1に記載の着色膜形成用塗布液にアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え、粘度を0.005Pa・s以上、0.05Pa・s以下に調整したことを特徴とする着色膜形成用塗布液。

【請求項3】請求項1または請求項2に記載の着色膜形成用塗布液を、フレキソ印刷法にて塗布してなることを特徴とする着色コーティングガラス。

【請求項4】請求項1乃至請求項3に記載の着色膜形成用塗布液をフレキソ印刷にて板ガラス表面に塗布した後、塗布膜を200℃以上、800℃以下で加熱硬化させて形成することを特徴とする着色膜の形成方法。

【請求項1】フレキソ印刷により、ガラス板表面に着色膜を形成するための着色膜形成用塗布液であって、金属アルコキシドを溶解させた有機溶剤中に着色顔料を分散させたことを特徴とする着色膜形成用塗布液。

【請求項2】請求項1に記載の着色膜形成用塗布液にアルコール、グリコール、エーテルおよび/またはエステル系溶剤を加え、粘度を0.005Pa・s以上、0.05Pa・s以下に調整したことを特徴とする着色膜形成用塗布液。

【請求項3】請求項1または請求項2に記載の着色膜形成用塗布液を、フレキソ印刷法にて塗布してなることを特徴とする着色コーティングガラス。

【請求項4】請求項1乃至請求項3に記載の着色膜形成用塗布液をフレキソ印刷にて板ガラス表面に塗布した後、塗布膜を200℃以上、800℃以下で加熱硬化させて形成することを特徴とする着色膜の形成方法。

【図1】

【図2】

【図2】

【公開番号】特開2001−302973(P2001−302973A)

【公開日】平成13年10月31日(2001.10.31)

【国際特許分類】

【出願番号】特願2000−116217(P2000−116217)

【出願日】平成12年4月18日(2000.4.18)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成13年10月31日(2001.10.31)

【国際特許分類】

【出願日】平成12年4月18日(2000.4.18)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]