着色装身具の製造方法

【課題】多種多様なデザインに対応でき、かつ少量生産に適した、色むらの少ない着色された装身具を製造する方法を提供する。

【解決手段】(1)貴金属1表面に樹脂塗料を塗布し、樹脂塗膜2を形成する工程、(2)該貴金属1の樹脂塗膜2の表面に、バレル研磨装置を用いて顔料3を付着する工程、(3)樹脂塗膜2の表面に顔料3が付着した貴金属を溶剤に浸漬する工程、(4)該貴金属を溶剤から取出し、さらに、樹脂塗料を塗布する工程を含む、着色装身具の製造方法。

【解決手段】(1)貴金属1表面に樹脂塗料を塗布し、樹脂塗膜2を形成する工程、(2)該貴金属1の樹脂塗膜2の表面に、バレル研磨装置を用いて顔料3を付着する工程、(3)樹脂塗膜2の表面に顔料3が付着した貴金属を溶剤に浸漬する工程、(4)該貴金属を溶剤から取出し、さらに、樹脂塗料を塗布する工程を含む、着色装身具の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、貴金属表面を顔料により着色した装身具の製造方法、およびこの製造方法により得られる着色装身具に関する。

【背景技術】

【0002】

装身具として使用する貴金属を着色する手段として、(i)高温で着色ガラスを付着させる七宝焼き、(ii)めっき、(iii)真空蒸着、イオンプレーティング、スパッタリングなどの真空雰囲気下での薄膜形成、(iv)硫化物などの化合物を含む溶液に浸漬して発色させる方法、(v)着色樹脂により被覆する方法が存在する。

【0003】

(i)の七宝焼きは、多種類の着色が可能である反面、約800℃の加熱処理を行うため、貴金属の変色や変形が起こりやすい。また、着色されたガラス層が厚いため、下地の貴金属の質感が失われ、貴金属としての高級感が失われる場合がある。さらに、加熱時に着色ガラス層が周囲に流れないように、予め貴金属表面に凹部を設けておき、そこへ着色ガラス層を形成する必要があるため、デザインが限定されるという問題がある。

【0004】

(ii)のめっきによる方法では、めっき層自体が金属光沢を有し、平滑な表面に着色できることから、貴金属の高級感を損なわずにデザイン性を向上させることができる。しかしながら、この方法では、色の種類が限定され、めっきを行うための設備を必要とし、多種多様な商品を求める消費者の動向に対応した多品種少量生産には不向きであり、コストの採算も合わなくなる場合がある。

(iii)の方法として、特許文献1にあるような方法が存在するが、この方法も上記めっき法と同様な問題がある。

【0005】

(iv)の方法は主に銀や銅との化学反応を利用した古典的な方法で、特別な装置を必要とせず、比較的容易に着色できる反面、色調の制御が困難であること、また着色層が空気中の硫化物等と反応して変色しやすいなど、実用面で問題がある。

【0006】

(v)の着色樹脂を用いて被覆する方法は、特許文献2に記載されている。この方法では(iv)の方法とは異なり、樹脂中の顔料の種類により、多様な色彩の被覆が安定して得られる利点がある。さらに、(i)の七宝焼きのような高温での加熱処理が不要で、(ii)や(iii)の方法で用いる設備や装置が不要である。そのため、(v)の方法は低コストで、多品種少量生産が望まれる消費者動向に適していると考えられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平08−238118号公報

【特許文献2】特開平10−323924号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、(v)の着色樹脂を用いて被覆する方法では以下のような新たな課題が存在することが分かった。

(a)顔料を含む着色樹脂を装身具に塗布すると、樹脂塗膜の膜厚のばらつきを生じ、このばらつきがそのまま色の濃淡となり、複雑な形状の装身具ほど色むらが生じてしまう。

(b)貴金属自体の色や質感との対比効果を目的にして、装身具全体の着色ではなくその一部を着色する場合は、装身具の一部に着色樹脂を塗布する。しかし、塗布した部分と塗布しない部分の境に着色樹脂の膜厚分の段差が生じ、いかにも後から着色したことがわかり、安物のような外観となりやすい。

【0009】

貴金属装身具の取引業者もしくは使用者(消費者)は、わずかな色調、光沢などの違いにも非常に敏感である。このため、上記の(a)および(b)が大きな問題となる。(b)に挙げる課題において、予め貴金属表面に凹部を作っておき、そこへ着色樹脂塗膜を形成することも可能であるが、上記の(i)と同じ問題が生じることになる。

【課題を解決するための手段】

【0010】

本発明者は、装身具に着色樹脂を被覆する場合の技術的課題を克服すべく鋭意検討したところ、樹脂塗料を被覆した後に、その樹脂塗料の上に顔料を付着させることで、樹脂塗膜の膜厚の違いに影響されることなく、意匠性が高い着色装身具を製造することを見出した。

【0011】

具体的には、以下のような製造方法である。

(1)貴金属表面に樹脂塗料を塗布し、樹脂塗膜を形成する工程、

(2)該貴金属の樹脂塗膜の表面に、バレル研磨装置を用いて顔料を付着する工程、

(3)樹脂塗膜の表面に顔料が付着した貴金属を溶剤に浸漬する工程、

(4)該貴金属を溶剤から取出し、さらに、樹脂塗料を塗布する工程

を含む、着色装身具の製造方法である。

前記のバレル研磨装置としては、磁気バレル研磨装置を使うことが好ましい。また本製造方法に使用する顔料は有機顔料であることが好ましい。

【発明の効果】

【0012】

本発明による製造方法で得られる装身具では、被覆されている樹脂の膜厚に影響されずに着色することができる。また、樹脂表面に付着している顔料は少ないため着色度が低く、また均一に着色されているため、貴金属の質感を生かした着色が可能である。さらに、この樹脂塗膜により貴金属を保護し、貴金属の変色を防止することができる。

【図面の簡単な説明】

【0013】

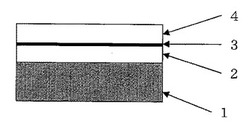

【図1】本発明の製造方法により得られる着色装身具を模式的に表す断面図である。

【図2】樹脂付着量と光沢度の関係を表す図である。

【発明を実施するための形態】

【0014】

本発明の内容について図1を参照しながら詳細に説明する。

図1中の1は、装身具の貴金属である下地を表す。2は下地を被覆する樹脂塗膜を表す。3は、2の樹脂塗膜の表面に付着した顔料を示す。4は2および3を被覆する樹脂塗膜を示す。

本発明における装身具とは、例えば、ペンダント、ブローチ、指輪(リング)、キーホルダー、ネックレス、及びイヤリング等の主として女性が身につける貴金属を利用した装飾品のことである。

また、本発明の装身具で使用する貴金属として、具体的には金、銀、白金およびこれらの合金が挙げられる。これらの貴金属表面にロジウム等の貴金属めっきが施されていてもよい。

【0015】

図1中の2は、貴金属表面にされた塗布された樹脂塗膜を示す。ここで使用する樹脂塗料は、無色で貴金属表面に塗膜を形成できる樹脂塗料であれば特に限定されない。具体的には、アクリル系樹脂、アミノ系樹脂、アルキド系樹脂、ウレタン系樹脂、エポキシ系樹脂、エポキシ−イソシアネート系樹脂、ニトロセルロース、ポリアミド系樹脂、メラミン系樹脂、メラミン−アクリル系樹脂等を使用することができる。

上記の樹脂を、刷毛塗り、ディッピング、スプレー等の塗装工程により塗布することができる。塗布後に加熱して塗膜を形成させる。塗膜形成のための加熱温度および時間は、塗料の種類によって異なるが、一般に20℃〜300℃、時間は40秒〜7日間である。

【0016】

図1中の樹脂塗膜は、付着量が3μg/mm2以上であることが好ましい。付着量が3μg/mm2未満の場合は、後述の顔料を樹脂の表面に付着させた後、溶剤に浸漬する際に、余分な顔料を十分除去することができず、顔料による影響で粉末状の外観となり光沢度が低下し、貴金属の有する質感を十分出すことができなくなる場合がある。これに対し、樹脂塗膜が3μg/mm2以上あることで、顔料を付着後溶剤に浸漬して、過剰の顔料が除去されて、全体としてより均一化された着色が可能になる。さらに着色前の光沢度に対する着色後の光沢度の割合が50%以上となり、貴金属としての質感がより保たれた着色が可能になる。

【0017】

図2には、樹脂付着量と光沢度の関係を示している。この図から、樹脂付着量が3μg/mm2以上のときに光沢度が50%以上となっていることがわかる。これは、サンプルとして銀合金板(25×60×0.8mm:銀92.5質量%)を使用し、本発明によって着色を施した。JIS Z8741 鏡面光沢度−測定方法 の方法5(20度鏡面光沢)によりサンプルの光沢度を測定した(光沢度計は日本電色工業(株)製VGS-1Dを使用)。

樹脂塗膜の付着量は、500μg/mm2以下であることが好ましい。これより多く塗布しても、それに見合う効果を奏することがないためである。

【0018】

図1中の3は、樹脂塗膜表面に付着した顔料を表す。本発明においては、カーボンブラック、二酸化チタン、黄鉛等の無機顔料および有機化合物を主成分とする有機顔料を使用することが可能であるが、貴金属を着色する風合い、色調および樹脂塗料との付着性の関連で、有機顔料を使用することが好ましい。有機顔料として溶性アゾ顔料、不溶性アゾ顔料、アントラキノン系顔料、キナクリドン系顔料、ジケトピロロピロール系顔料、ペリレン系顔料、インジゴ系顔料、ペリノン系顔料、ピラゾロン系顔料、ピランスロン系顔料、イミダゾロン系顔料、キノフタロン系顔料、フタロシアニン系顔料、フラバトロン系顔料、ジオキサジン系顔料、スレン系顔料、イソインドリノン系顔料などが使用することができる。

【0019】

貴金属下地1に樹脂塗膜2を形成させた後、上記顔料とともにバレル研磨装置で、樹脂塗膜2の表面に、顔料を付着させる。

回転式、振動式、対流式等のバレル研磨装置を使用することが可能である。この中でも本発明において、磁石円板が高速回転することで、磁性メディアを激しく回転させて、貴金属等を研磨する磁気バレル研磨装置を使用することが好ましい。

本発明で使用する貴金属下地1は、樹脂塗膜2で覆われているため、貴金属下地1自体が研磨されることはない。

【0020】

磁気バレル研磨装置を使用する場合は、特定の容器中に樹脂塗膜2を形成させた貴金属を使用する顔料とともに入れ、さらにメディアと称する金属製の小さなピン状もしくは球場のものを複数投入する。この容器を磁気バレル研磨装置にセットして顔料を付着させる。装置の磁気円板が高速回転して、容器内のメディアが激しく回転することで、樹脂塗膜2の表面に顔料3が付着する。

磁気バレル研磨装置で使用する時の周波数は10〜57Hzであり、好ましくは20〜57Hzである。10Hz以下であると顔料の付着が不十分な場合がある。また、研磨時間は、一般に5〜120秒、好ましくは、10〜60秒である。10秒以下であると顔料の付着が不十分な場合がある。

【0021】

また、デザインの関係上、顔料を付着させない部分についてはマスキングテープ等を用いて、樹脂塗膜2の一部を被覆し、顔料の付着を防ぐ。このような方法を用いて、部分的な着色が可能になる。

容器には、必要量に対し、過剰な顔料を加える。付着せずに容器中に残った顔料は回収が容易であり、高価な顔料を無駄にすることなく利用することができる。樹脂中に顔料を配合して着色する方法では、残った顔料を回収することができず、この点からも本発明の製造方法は利点を有する。

【0022】

樹脂塗膜2表面に顔料3を付着させた後、溶剤に浸漬して余分な顔料を除去する。

ここで使用する溶剤として、n−ヘキサン、n−ヘプタンなどの脂肪族炭化水素類、トルエン、シクロヘキサンなどの芳香族炭化水素類、メタノール、エタノール、n−フロピルアルコール、IPA、n−ブチルアルコール、イソブチルアルコール等のアルコール類、酢酸エチル、酢酸メチル、酢酸イソプロピルで代表されるエステル類、アセトン、MEK、MIBK等のケトン類などがあげられる。好ましくは、アセトンおよびエタノールである。

【0023】

溶剤に浸漬して、溶剤を入れている容器に軽く振動を与えることが望ましい。例えば容器を手で軽く叩いたり、撹拌棒を用いて撹拌したりすることで余分な顔料を十分に除去することができる。この他、超音波を用いてもよい。超音波を用いる場合は、一般に使用されている超音波洗浄機を用いることができる。

【0024】

上記の工程で、余分な顔料を除去した後、さらに、顔料3が付着した樹脂塗膜の上に、さらに、樹脂塗膜4を塗布する。この樹脂塗膜4は付着した顔料3を保護するために設ける。ここで使用する樹脂塗料は上記の樹脂塗膜2で使用する樹脂と同じ樹脂を使用することができ、同様の手段で塗布することができる。

【0025】

また、樹脂塗膜4の上にさらに上記の方法で顔料を付着させて、色彩を調整することも可能である。

【実施例】

【0026】

(実施例1)

内径:16mm、外径:18mm、幅:3mmの寸法を有する銀合金(銀92.5質量%)製の指輪に、アクリル樹脂(江戸川合成(株)メタリアMA001クリヤーをシンナーで希釈したもの)を、この指輪表面にディッピングにより塗布し、室温にて乾燥した。これを160℃で20分間加熱して、樹脂塗膜を形成させた。さらに、樹脂塗膜を形成させた指輪を、顔料としてフタロシアニンブルーを用いて、ピン状のメディアと共に、磁気バレル研磨装置(東洋研磨材工業(株)P-1014)用の容器に入れ、顔料を樹脂塗膜上に付着させた。

さらに、この指輪をアセトンが入っている容器に移して、余分な顔料を除去した。

指輪を溶剤が入っている容器から取り出し、さらに、上記のアクリル樹脂を塗布し室温にて乾燥後、160℃で20分間加熱して、本発明品の青色に着色された指輪を得た。

【0027】

上記と同じ条件で、アクリル樹脂の代わりに、メラミン樹脂(江戸川合成(株)メラダMR001クリヤーをシンナーで希釈したもの)、ウレタン樹脂(江戸川合成(株)エドウレタンUB001クリヤーとエドウレタンUB硬化剤を混合し、シンナーで希釈したもの)、エポキシ樹脂(江戸川合成(株)エドエポEM001クリヤーをシンナーで希釈したもの)およびポリエステル樹脂(江戸川合成(株)ハイポリンTE001クリヤーをシンナーで希釈したもの)を用いて指輪を青色に着色することができた。

【0028】

また、上記と同じ条件で、フタロシアニンブルーの代わりに、フタロシアニングリーンを用いて緑色に着色された指輪を得た。

また、上記と同じ条件で、フタロシアニンブルーの代わりに、キナクリドン系有機顔料(Pigment Violet 19)を用いて赤色に着色された指輪を得た。

また、上記と同じ条件で、フタロシアニンブルーの代わりに、ペリレン系有機顔料(Pigment Red 179)を用いて赤色に着色された指輪を得た。

【0029】

(実施例2)

実施例1と同じ条件で、場所により、樹脂付着量が95μg/mm2および360μg/mm2となるように、青色に着色された銀合金板(25×60×0.8mm:銀92.5質量%)を得た。分光光度計(日本分光(株)V-570 宝石測定用積分球IJN-607型)を用いて、この2点の色差を測定したところΔE*ab=2.8であった。

フタロシアニンブルーをアクリル樹脂に配合して、上記と同じ銀合金板に樹脂付着量が95μg/mm2および360μg/mm2となるように塗布した。上記の分光光度計を用いて、この2点の色差を測定したところΔE*ab=34.6であった。

つまり、本発明品のほうが、樹脂付着量の違いによる色差が非常に小さく、色むらの少ない銀合金板を得られることが確認できた。

【0030】

(実施例3)

銀合金(銀92.5質量%)製のペンダントに、アクリル樹脂(江戸川合成(株)メタリアMA001クリヤーをシンナーで希釈したもの)をこの表面に、ディッピングにより塗布し室温にて乾燥した。これを、160℃で20分間加熱して、樹脂塗膜を形成させた。さらに、樹脂塗膜を形成させたペンダントを、顔料としてフタロシアニンブルーを用いて、ピン状のメディアと共に、磁気バレル研磨装置(東洋研磨材工業(株)P-1014)用の容器に入れ、顔料を樹脂塗膜上に付着させた。

さらに、このペンダントをエタノールが入っている容器に移して、余分な顔料を除去した。

ペンダントを溶剤が入っている容器から取り出し、さらに、上記のアクリル樹脂を塗布し室温にて乾燥した後、160℃で20分間加熱して本発明品の青色に着色されたペンダントを得た。

【0031】

実施例3で得られたペンダントを、0.2質量%硫化アンモニウム水溶液中に20℃にて2時間浸漬したところ、外観上の変化は見られなかった。

また、未処理の銀合金(銀92.5質量%)製のペンダントを0.2質量%硫化アンモニウム水溶液中に20℃で、2秒ほど浸漬しただけで褐色に変化し、2時間浸漬したところ黒色に変化した。

【0032】

実施例3で得られたペンダントをJIS H8503めっきの耐摩耗性試験方法にある往復運動摩耗試験法(加重1N、研磨紙♯1500番、往復振動回数100回)により摩耗させた。その後、0.2質量%硫化アンモニウム水溶液中に20℃にて2時間浸漬したところ、外観上の変化は見られなかった。

Rhめっきした銀合金(銀92.5質量%)製のペンダントを用いて、JIS H8503めっきの耐摩耗性試験方法にある往復運動摩耗試験法(加重1N、研磨紙♯1500番、往復振動回数10回)により摩耗させた。その後、0.2質量%硫化アンモニウム水溶液中に20℃にて2時間浸漬したところ、ペンダントは黒色に変化した。

従って、本発明の製造方法で得られた装身具は、化学的や物理的障害からも保護されていることがわかる。

【技術分野】

【0001】

本発明は、貴金属表面を顔料により着色した装身具の製造方法、およびこの製造方法により得られる着色装身具に関する。

【背景技術】

【0002】

装身具として使用する貴金属を着色する手段として、(i)高温で着色ガラスを付着させる七宝焼き、(ii)めっき、(iii)真空蒸着、イオンプレーティング、スパッタリングなどの真空雰囲気下での薄膜形成、(iv)硫化物などの化合物を含む溶液に浸漬して発色させる方法、(v)着色樹脂により被覆する方法が存在する。

【0003】

(i)の七宝焼きは、多種類の着色が可能である反面、約800℃の加熱処理を行うため、貴金属の変色や変形が起こりやすい。また、着色されたガラス層が厚いため、下地の貴金属の質感が失われ、貴金属としての高級感が失われる場合がある。さらに、加熱時に着色ガラス層が周囲に流れないように、予め貴金属表面に凹部を設けておき、そこへ着色ガラス層を形成する必要があるため、デザインが限定されるという問題がある。

【0004】

(ii)のめっきによる方法では、めっき層自体が金属光沢を有し、平滑な表面に着色できることから、貴金属の高級感を損なわずにデザイン性を向上させることができる。しかしながら、この方法では、色の種類が限定され、めっきを行うための設備を必要とし、多種多様な商品を求める消費者の動向に対応した多品種少量生産には不向きであり、コストの採算も合わなくなる場合がある。

(iii)の方法として、特許文献1にあるような方法が存在するが、この方法も上記めっき法と同様な問題がある。

【0005】

(iv)の方法は主に銀や銅との化学反応を利用した古典的な方法で、特別な装置を必要とせず、比較的容易に着色できる反面、色調の制御が困難であること、また着色層が空気中の硫化物等と反応して変色しやすいなど、実用面で問題がある。

【0006】

(v)の着色樹脂を用いて被覆する方法は、特許文献2に記載されている。この方法では(iv)の方法とは異なり、樹脂中の顔料の種類により、多様な色彩の被覆が安定して得られる利点がある。さらに、(i)の七宝焼きのような高温での加熱処理が不要で、(ii)や(iii)の方法で用いる設備や装置が不要である。そのため、(v)の方法は低コストで、多品種少量生産が望まれる消費者動向に適していると考えられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平08−238118号公報

【特許文献2】特開平10−323924号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、(v)の着色樹脂を用いて被覆する方法では以下のような新たな課題が存在することが分かった。

(a)顔料を含む着色樹脂を装身具に塗布すると、樹脂塗膜の膜厚のばらつきを生じ、このばらつきがそのまま色の濃淡となり、複雑な形状の装身具ほど色むらが生じてしまう。

(b)貴金属自体の色や質感との対比効果を目的にして、装身具全体の着色ではなくその一部を着色する場合は、装身具の一部に着色樹脂を塗布する。しかし、塗布した部分と塗布しない部分の境に着色樹脂の膜厚分の段差が生じ、いかにも後から着色したことがわかり、安物のような外観となりやすい。

【0009】

貴金属装身具の取引業者もしくは使用者(消費者)は、わずかな色調、光沢などの違いにも非常に敏感である。このため、上記の(a)および(b)が大きな問題となる。(b)に挙げる課題において、予め貴金属表面に凹部を作っておき、そこへ着色樹脂塗膜を形成することも可能であるが、上記の(i)と同じ問題が生じることになる。

【課題を解決するための手段】

【0010】

本発明者は、装身具に着色樹脂を被覆する場合の技術的課題を克服すべく鋭意検討したところ、樹脂塗料を被覆した後に、その樹脂塗料の上に顔料を付着させることで、樹脂塗膜の膜厚の違いに影響されることなく、意匠性が高い着色装身具を製造することを見出した。

【0011】

具体的には、以下のような製造方法である。

(1)貴金属表面に樹脂塗料を塗布し、樹脂塗膜を形成する工程、

(2)該貴金属の樹脂塗膜の表面に、バレル研磨装置を用いて顔料を付着する工程、

(3)樹脂塗膜の表面に顔料が付着した貴金属を溶剤に浸漬する工程、

(4)該貴金属を溶剤から取出し、さらに、樹脂塗料を塗布する工程

を含む、着色装身具の製造方法である。

前記のバレル研磨装置としては、磁気バレル研磨装置を使うことが好ましい。また本製造方法に使用する顔料は有機顔料であることが好ましい。

【発明の効果】

【0012】

本発明による製造方法で得られる装身具では、被覆されている樹脂の膜厚に影響されずに着色することができる。また、樹脂表面に付着している顔料は少ないため着色度が低く、また均一に着色されているため、貴金属の質感を生かした着色が可能である。さらに、この樹脂塗膜により貴金属を保護し、貴金属の変色を防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の製造方法により得られる着色装身具を模式的に表す断面図である。

【図2】樹脂付着量と光沢度の関係を表す図である。

【発明を実施するための形態】

【0014】

本発明の内容について図1を参照しながら詳細に説明する。

図1中の1は、装身具の貴金属である下地を表す。2は下地を被覆する樹脂塗膜を表す。3は、2の樹脂塗膜の表面に付着した顔料を示す。4は2および3を被覆する樹脂塗膜を示す。

本発明における装身具とは、例えば、ペンダント、ブローチ、指輪(リング)、キーホルダー、ネックレス、及びイヤリング等の主として女性が身につける貴金属を利用した装飾品のことである。

また、本発明の装身具で使用する貴金属として、具体的には金、銀、白金およびこれらの合金が挙げられる。これらの貴金属表面にロジウム等の貴金属めっきが施されていてもよい。

【0015】

図1中の2は、貴金属表面にされた塗布された樹脂塗膜を示す。ここで使用する樹脂塗料は、無色で貴金属表面に塗膜を形成できる樹脂塗料であれば特に限定されない。具体的には、アクリル系樹脂、アミノ系樹脂、アルキド系樹脂、ウレタン系樹脂、エポキシ系樹脂、エポキシ−イソシアネート系樹脂、ニトロセルロース、ポリアミド系樹脂、メラミン系樹脂、メラミン−アクリル系樹脂等を使用することができる。

上記の樹脂を、刷毛塗り、ディッピング、スプレー等の塗装工程により塗布することができる。塗布後に加熱して塗膜を形成させる。塗膜形成のための加熱温度および時間は、塗料の種類によって異なるが、一般に20℃〜300℃、時間は40秒〜7日間である。

【0016】

図1中の樹脂塗膜は、付着量が3μg/mm2以上であることが好ましい。付着量が3μg/mm2未満の場合は、後述の顔料を樹脂の表面に付着させた後、溶剤に浸漬する際に、余分な顔料を十分除去することができず、顔料による影響で粉末状の外観となり光沢度が低下し、貴金属の有する質感を十分出すことができなくなる場合がある。これに対し、樹脂塗膜が3μg/mm2以上あることで、顔料を付着後溶剤に浸漬して、過剰の顔料が除去されて、全体としてより均一化された着色が可能になる。さらに着色前の光沢度に対する着色後の光沢度の割合が50%以上となり、貴金属としての質感がより保たれた着色が可能になる。

【0017】

図2には、樹脂付着量と光沢度の関係を示している。この図から、樹脂付着量が3μg/mm2以上のときに光沢度が50%以上となっていることがわかる。これは、サンプルとして銀合金板(25×60×0.8mm:銀92.5質量%)を使用し、本発明によって着色を施した。JIS Z8741 鏡面光沢度−測定方法 の方法5(20度鏡面光沢)によりサンプルの光沢度を測定した(光沢度計は日本電色工業(株)製VGS-1Dを使用)。

樹脂塗膜の付着量は、500μg/mm2以下であることが好ましい。これより多く塗布しても、それに見合う効果を奏することがないためである。

【0018】

図1中の3は、樹脂塗膜表面に付着した顔料を表す。本発明においては、カーボンブラック、二酸化チタン、黄鉛等の無機顔料および有機化合物を主成分とする有機顔料を使用することが可能であるが、貴金属を着色する風合い、色調および樹脂塗料との付着性の関連で、有機顔料を使用することが好ましい。有機顔料として溶性アゾ顔料、不溶性アゾ顔料、アントラキノン系顔料、キナクリドン系顔料、ジケトピロロピロール系顔料、ペリレン系顔料、インジゴ系顔料、ペリノン系顔料、ピラゾロン系顔料、ピランスロン系顔料、イミダゾロン系顔料、キノフタロン系顔料、フタロシアニン系顔料、フラバトロン系顔料、ジオキサジン系顔料、スレン系顔料、イソインドリノン系顔料などが使用することができる。

【0019】

貴金属下地1に樹脂塗膜2を形成させた後、上記顔料とともにバレル研磨装置で、樹脂塗膜2の表面に、顔料を付着させる。

回転式、振動式、対流式等のバレル研磨装置を使用することが可能である。この中でも本発明において、磁石円板が高速回転することで、磁性メディアを激しく回転させて、貴金属等を研磨する磁気バレル研磨装置を使用することが好ましい。

本発明で使用する貴金属下地1は、樹脂塗膜2で覆われているため、貴金属下地1自体が研磨されることはない。

【0020】

磁気バレル研磨装置を使用する場合は、特定の容器中に樹脂塗膜2を形成させた貴金属を使用する顔料とともに入れ、さらにメディアと称する金属製の小さなピン状もしくは球場のものを複数投入する。この容器を磁気バレル研磨装置にセットして顔料を付着させる。装置の磁気円板が高速回転して、容器内のメディアが激しく回転することで、樹脂塗膜2の表面に顔料3が付着する。

磁気バレル研磨装置で使用する時の周波数は10〜57Hzであり、好ましくは20〜57Hzである。10Hz以下であると顔料の付着が不十分な場合がある。また、研磨時間は、一般に5〜120秒、好ましくは、10〜60秒である。10秒以下であると顔料の付着が不十分な場合がある。

【0021】

また、デザインの関係上、顔料を付着させない部分についてはマスキングテープ等を用いて、樹脂塗膜2の一部を被覆し、顔料の付着を防ぐ。このような方法を用いて、部分的な着色が可能になる。

容器には、必要量に対し、過剰な顔料を加える。付着せずに容器中に残った顔料は回収が容易であり、高価な顔料を無駄にすることなく利用することができる。樹脂中に顔料を配合して着色する方法では、残った顔料を回収することができず、この点からも本発明の製造方法は利点を有する。

【0022】

樹脂塗膜2表面に顔料3を付着させた後、溶剤に浸漬して余分な顔料を除去する。

ここで使用する溶剤として、n−ヘキサン、n−ヘプタンなどの脂肪族炭化水素類、トルエン、シクロヘキサンなどの芳香族炭化水素類、メタノール、エタノール、n−フロピルアルコール、IPA、n−ブチルアルコール、イソブチルアルコール等のアルコール類、酢酸エチル、酢酸メチル、酢酸イソプロピルで代表されるエステル類、アセトン、MEK、MIBK等のケトン類などがあげられる。好ましくは、アセトンおよびエタノールである。

【0023】

溶剤に浸漬して、溶剤を入れている容器に軽く振動を与えることが望ましい。例えば容器を手で軽く叩いたり、撹拌棒を用いて撹拌したりすることで余分な顔料を十分に除去することができる。この他、超音波を用いてもよい。超音波を用いる場合は、一般に使用されている超音波洗浄機を用いることができる。

【0024】

上記の工程で、余分な顔料を除去した後、さらに、顔料3が付着した樹脂塗膜の上に、さらに、樹脂塗膜4を塗布する。この樹脂塗膜4は付着した顔料3を保護するために設ける。ここで使用する樹脂塗料は上記の樹脂塗膜2で使用する樹脂と同じ樹脂を使用することができ、同様の手段で塗布することができる。

【0025】

また、樹脂塗膜4の上にさらに上記の方法で顔料を付着させて、色彩を調整することも可能である。

【実施例】

【0026】

(実施例1)

内径:16mm、外径:18mm、幅:3mmの寸法を有する銀合金(銀92.5質量%)製の指輪に、アクリル樹脂(江戸川合成(株)メタリアMA001クリヤーをシンナーで希釈したもの)を、この指輪表面にディッピングにより塗布し、室温にて乾燥した。これを160℃で20分間加熱して、樹脂塗膜を形成させた。さらに、樹脂塗膜を形成させた指輪を、顔料としてフタロシアニンブルーを用いて、ピン状のメディアと共に、磁気バレル研磨装置(東洋研磨材工業(株)P-1014)用の容器に入れ、顔料を樹脂塗膜上に付着させた。

さらに、この指輪をアセトンが入っている容器に移して、余分な顔料を除去した。

指輪を溶剤が入っている容器から取り出し、さらに、上記のアクリル樹脂を塗布し室温にて乾燥後、160℃で20分間加熱して、本発明品の青色に着色された指輪を得た。

【0027】

上記と同じ条件で、アクリル樹脂の代わりに、メラミン樹脂(江戸川合成(株)メラダMR001クリヤーをシンナーで希釈したもの)、ウレタン樹脂(江戸川合成(株)エドウレタンUB001クリヤーとエドウレタンUB硬化剤を混合し、シンナーで希釈したもの)、エポキシ樹脂(江戸川合成(株)エドエポEM001クリヤーをシンナーで希釈したもの)およびポリエステル樹脂(江戸川合成(株)ハイポリンTE001クリヤーをシンナーで希釈したもの)を用いて指輪を青色に着色することができた。

【0028】

また、上記と同じ条件で、フタロシアニンブルーの代わりに、フタロシアニングリーンを用いて緑色に着色された指輪を得た。

また、上記と同じ条件で、フタロシアニンブルーの代わりに、キナクリドン系有機顔料(Pigment Violet 19)を用いて赤色に着色された指輪を得た。

また、上記と同じ条件で、フタロシアニンブルーの代わりに、ペリレン系有機顔料(Pigment Red 179)を用いて赤色に着色された指輪を得た。

【0029】

(実施例2)

実施例1と同じ条件で、場所により、樹脂付着量が95μg/mm2および360μg/mm2となるように、青色に着色された銀合金板(25×60×0.8mm:銀92.5質量%)を得た。分光光度計(日本分光(株)V-570 宝石測定用積分球IJN-607型)を用いて、この2点の色差を測定したところΔE*ab=2.8であった。

フタロシアニンブルーをアクリル樹脂に配合して、上記と同じ銀合金板に樹脂付着量が95μg/mm2および360μg/mm2となるように塗布した。上記の分光光度計を用いて、この2点の色差を測定したところΔE*ab=34.6であった。

つまり、本発明品のほうが、樹脂付着量の違いによる色差が非常に小さく、色むらの少ない銀合金板を得られることが確認できた。

【0030】

(実施例3)

銀合金(銀92.5質量%)製のペンダントに、アクリル樹脂(江戸川合成(株)メタリアMA001クリヤーをシンナーで希釈したもの)をこの表面に、ディッピングにより塗布し室温にて乾燥した。これを、160℃で20分間加熱して、樹脂塗膜を形成させた。さらに、樹脂塗膜を形成させたペンダントを、顔料としてフタロシアニンブルーを用いて、ピン状のメディアと共に、磁気バレル研磨装置(東洋研磨材工業(株)P-1014)用の容器に入れ、顔料を樹脂塗膜上に付着させた。

さらに、このペンダントをエタノールが入っている容器に移して、余分な顔料を除去した。

ペンダントを溶剤が入っている容器から取り出し、さらに、上記のアクリル樹脂を塗布し室温にて乾燥した後、160℃で20分間加熱して本発明品の青色に着色されたペンダントを得た。

【0031】

実施例3で得られたペンダントを、0.2質量%硫化アンモニウム水溶液中に20℃にて2時間浸漬したところ、外観上の変化は見られなかった。

また、未処理の銀合金(銀92.5質量%)製のペンダントを0.2質量%硫化アンモニウム水溶液中に20℃で、2秒ほど浸漬しただけで褐色に変化し、2時間浸漬したところ黒色に変化した。

【0032】

実施例3で得られたペンダントをJIS H8503めっきの耐摩耗性試験方法にある往復運動摩耗試験法(加重1N、研磨紙♯1500番、往復振動回数100回)により摩耗させた。その後、0.2質量%硫化アンモニウム水溶液中に20℃にて2時間浸漬したところ、外観上の変化は見られなかった。

Rhめっきした銀合金(銀92.5質量%)製のペンダントを用いて、JIS H8503めっきの耐摩耗性試験方法にある往復運動摩耗試験法(加重1N、研磨紙♯1500番、往復振動回数10回)により摩耗させた。その後、0.2質量%硫化アンモニウム水溶液中に20℃にて2時間浸漬したところ、ペンダントは黒色に変化した。

従って、本発明の製造方法で得られた装身具は、化学的や物理的障害からも保護されていることがわかる。

【特許請求の範囲】

【請求項1】

(1)貴金属表面に樹脂塗料を塗布し、樹脂塗膜を形成する工程、

(2)該貴金属の樹脂塗膜の表面に、バレル研磨装置を用いて顔料を付着する工程、

(3)樹脂塗膜の表面に顔料が付着した貴金属を溶剤に浸漬する工程、

(4)該貴金属を溶剤から取出し、さらに、樹脂塗料を塗布する工程

を含む、着色装身具の製造方法。

【請求項2】

前記バレル研磨装置が磁気バレル研磨装置である、請求項1に記載の製造方法。

【請求項3】

前記顔料が有機顔料である、請求項1または2に記載の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の製造方法により得られる着色装身具。

【請求項1】

(1)貴金属表面に樹脂塗料を塗布し、樹脂塗膜を形成する工程、

(2)該貴金属の樹脂塗膜の表面に、バレル研磨装置を用いて顔料を付着する工程、

(3)樹脂塗膜の表面に顔料が付着した貴金属を溶剤に浸漬する工程、

(4)該貴金属を溶剤から取出し、さらに、樹脂塗料を塗布する工程

を含む、着色装身具の製造方法。

【請求項2】

前記バレル研磨装置が磁気バレル研磨装置である、請求項1に記載の製造方法。

【請求項3】

前記顔料が有機顔料である、請求項1または2に記載の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の製造方法により得られる着色装身具。

【図1】

【図2】

【図2】

【公開番号】特開2010−214046(P2010−214046A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−67491(P2009−67491)

【出願日】平成21年3月19日(2009.3.19)

【出願人】(391017849)山梨県 (19)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月19日(2009.3.19)

【出願人】(391017849)山梨県 (19)

【Fターム(参考)】

[ Back to top ]