着色酸化アルミニウム顔料、その製造方法及びその使用

【課題】無害の試薬を用い、非常に簡単で技術的に低費用な仕方により、光沢が良く、色強度が高い、種々色調の着色アルミニウム顔料を提供する。

【解決手段】本発明は、総重量に対して90重量%を越えない金属アルミニウムを含む酸化アルミニウム又はアルミニウム合金顔料に関する。顔料は着色され、フレーク状とされ、光沢があって、非凝集であり、顔料が水和酸化物層からなる。本発明は、それらの製造方法、並びに、効果付与顔料としてそれらの使用及び後で着色に用いる有機又は無機着色顔料としてのそれらの使用にも関する。

【解決手段】本発明は、総重量に対して90重量%を越えない金属アルミニウムを含む酸化アルミニウム又はアルミニウム合金顔料に関する。顔料は着色され、フレーク状とされ、光沢があって、非凝集であり、顔料が水和酸化物層からなる。本発明は、それらの製造方法、並びに、効果付与顔料としてそれらの使用及び後で着色に用いる有機又は無機着色顔料としてのそれらの使用にも関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着色酸化アルミニウム顔料、その製造方法及びその使用に関する。

【背景技術】

【0002】

アルミニウム顔料は、特殊効果顔料として被覆に広く用いられている。特殊効果顔料という用語は、主に平らな形状の配向した金属性又は高反射性粒子で有向反射を有する顔料(ドイツ工業規格DIN5594)を指すのに使われる。それらは常に板状又はフレーク状で、染色剤顔料に比べ非常に大きな粒径を有する。それらの光学的特性は反射と干渉によって決まる。透明度、吸収、厚み、単層又は多層構造物に応じて、特殊効果顔料は金属的光沢、真珠光沢、干渉または干渉反射を呈する。使用の主たる領域は化粧品や自動車部門であり、加えては、プラスチック材料、塗料、レザー被覆の着色、印刷産業やセラミック産業である。(技術的背景を総合的に示したものについては、W. Ostertag, Nachr. Chem. Tech. Lab. 1994,第9巻849頁参照)。

【0003】

最も頻繁に使われるアルミニウム顔料は、フレーク状Cu/Zn合金を基にしたアルミニウムフレーク又は顔料と被覆された雲母フレークであり、アルミニウム顔料は典型的な金属性光沢を呈し、被覆雲母フレークは典型的な真珠光沢を呈する。

【0004】

近年、着色特殊効果顔料の必要性が大幅に増大している。従って、例えば、酸化物被覆した銅や真鍮フレーク、白雲母、金雲母等の遷移金属酸化物又はガラスで被覆した基質、グアニン単結晶(フイッシュ・シルバー)、BiOCl単結晶、フレーク状ヘマタイト(haematite)単結晶、フレーク状フタロシアニン、粉末二酸化チタン、研摩アルミニウムショット、酸化鉄、又はファブリ・ペロー構造の粉砕多層薄膜が特殊効果顔料として用いられる。

【0005】

比較すると、着色アルミニウム顔料では、真珠光沢の顔料と比べて被覆性の改良された着色顔料を得ることができ、色選択性も良い。それに関連して、着色作用は、ポリマーにより着色顔料を固定することにより、非常に広範囲の種々方法を用いて異なる金属の酸化物で被覆することにより、着色顔料を含む酸化物層で被覆することにより、又は酸化により得られる。

【0006】

アメリカ特許第4,328,042号及びヨーロッパ特許出願公開第0,033,457号によれば、アルミニウムフレークは、技術的に非常に高価な流動床法を用い、五カルボニル鉄から酸化鉄を析出させることによって着色される。その手順によって金色アルミニウム顔料が得られる。

【0007】

アメリカ特許第5,037,475号によれば、着色顔料は、カルボキシル基を含んだポリマーにより金属表面に定着される。しかし、得られた顔料は低度の色強度しか有していない。

【0008】

国際特許出願公開第91/04293号(PCT/US90/05236)によれば、アルミニウム顔料は、ポリマーで被覆された着色顔料を静電力により金属表面に定着させることによって着色される。

【0009】

ヨーロッパ特許出願公開第0,238,906号によれば、金属顔料は、有機チタン酸塩エステル化合物の制御された加水分解により酸化チタン層を被覆される。その酸化層の厚さを変えることにより種々の色調を得ることができる。そのためには、正確に制御される反応条件、例えばpH値や滴下で加える材料の割合、を守る必要がある。着色効果を達成するためには仮焼も必要であるが、これはアルミニウムが低融点なので大変な困難なしには行うことができない。

【0010】

アメリカ特許第4,978,349号は、技術的に非常に高価である化学蒸着(chemical vapor deposition; CVD)により二酸化チタン被覆したアルミニウム顔料の製造を開示している。

【0011】

アメリカ特許第4,158,074号は、水和金属酸化物の膜を被覆することによる着色アルミニウム顔料の製造を開示している。膜は、鉄、ニッケル、コバルト、亜鉛、又は銅の塩のアルカリ溶液中で、金属塩の電気化学反応により高温で、微細アルミニウムのフレーク又はプレート状部分を処理することによって得られる。

【0012】

アメリカ特許第5,261,955号は、着色アルミニウム顔料を製造するためのゾル・ゲル法を開示しており、それによれば、金属フレークを無機塩のゾル中に分散し、無機化合物、例えば硝酸コバルトの溶液中で濾過した後で有機溶媒中に分散し、最後に、加熱によってフレーク上にゾル・ゲル層を形成する。

【0013】

ドイツ特許第1 95 01 307.7号(エッカルト・ヴェルケ)によれば、アルミニウム顔料を、広い範囲の種々の色調、例えば、青、赤、紫、金色に着色できる。その方法は使用装置の観点からは簡単であり、有機溶媒中で着色顔料の存在下で金属酸エステルの制御された加水分解により行う。

【0014】

日本特許出願公開昭和61年第130375号は、アルミニウム粉末を酸性溶液中の重クロム酸塩、フッ化ナトリウム及び界面活性剤で処理し、乾燥し、脂肪酸誘導体で処理することにより得られる金色アルミニウム顔料を開示している。その方法では金色以外の色調は得られない。加えて、使用する化学薬品が毒性を有し費用も高いのが、その方法の大きな欠点である。

【0015】

アメリカ特許第3,067,052号は、アルミニウムの粉末をKMnO4溶液で酸化して、場合によっては還元剤を加え、得られる着色アルミニウム顔料を開示している。これら顔料の色調は、使用する還元剤に応じて、金色、又は緑又は赤味を帯びた金色である。この場合にも酸化剤の毒性が欠点となっている。

【発明の開示】

【発明が解決しようとする課題】

【0016】

アルミニウム顔料を着色するための既知の方法は、いずれも複雑で費用が高く、又、用いる試薬に毒性があるという欠点がある。

【0017】

従って、本発明の目的は、無害の試薬を用い、非常に簡単で技術的に低費用な仕方により、光沢が良く、色強度が高い、種々色調の着色アルミニウム顔料を提供することである。

【課題を解決するための手段】

【0018】

その目的は、全重量に対し金属アルミニウム含量が90重量%以下の酸化アルミニウム又はアルミニウム合金顔料によって達成され、それらは顔料が着色され、フレーク状であり、光沢があり、非凝集性であるという点で優れている。

【0019】

本発明の更なる局面は、水と1種またはそれ以上の水混和性溶媒との混合物中で、pH7〜12でフレーク状金属顔料を酸化することによる着色酸化金属顔料製造方法にあって、混合物中の水の割合が3〜60重量%であり、金属に対する水の量が10〜120重量%、好ましくは15〜55重量%である。

【0020】

本発明は、更に、特殊効果顔料としての酸化着色顔料の使用、及びドイツ特許第1 95 01 307.7号で開示の方法による着色顔料含有酸化物層での被覆のための、基礎顔料としての酸化着色顔料の使用に関するものである。

【0021】

水性媒体中でのアルミニウム顔料の酸化は、顔料の表面積が大きいため、下記の式に従って非常に高温の発熱を伴う仕方で通常行われる。

2Al + (3+n)H2O ---- Al2O3 × nH2O + 3H2

この場合、顔料は完全に酸化され、顔料特性を失う。

【0022】

沸騰アルコール分散液中での制御された酸化によるアルミニウム顔料の着色について及び酸化に伴う反応メカニズムについての初期の研究は、L.J.Virin, Zurnal prikladnoj chimii 第32巻、No.5、1050頁に述べられている。Virinによれば、混合物に対し20〜35重量%の割の水を含む溶媒混合物中で酸化が行われる。その方法では、アルミニウムに対する水の量は400〜700重量%である。使われる出発材料は粗粒(12000cm2/g)のステアリン酸被覆リーフィングアルミニウム顔料であり、それは酸化作業前に、高価な方法でアセトンを用いてほぼ脱脂しなくてはならない。しかし、この方法は、記述した条件下では艶無しの灰色又は灰褐色のアルミニウム顔料しか得られないので実際には用いることができず、又、これらの顔料は特殊効果顔料として使用できない位に凝集性が強い。

【0023】

今回判明したのは、それにもかかわらず特定の条件下ではアルミニウム顔料の着色が驚くべきことに可能であるということであって、それは水性アルコール溶液中での制御された酸化により、顔料粒子の凝集を起こすことなく、顔料特性を失わずに、行われる。従って、本発明による顔料は、初期顔料と同等又はそれ以上の高金属的光沢を有する魅力的な色調が得られる。本発明による顔料は、淡金色、ニッケル色、金色、濃金色から青銅色までの色調と、優れた光沢とを呈する。

【0024】

酸化物の含有量が増すと、顔料フレーク又はプレート(板)の表面がより凸凹になり、これに平行して顔料はその金属的光沢を失い、色は、艶なしの灰色又は灰黒色となる。従って装飾目的の従来型アルミニウム顔料は、一般に金属量が約95〜98重量%である。多孔コンクリート、花火や爆薬の製造等に用いられるアルミニウム顔料は、典型的には、金属量に関して95〜85重量%である。例外的な場合、低品質の顔料のみは金属含量が更に低くてよい。しかし、驚くべきことに、本発明による顔料は約20から90重量%を越えない金属含量で優れた金属的光沢を呈す。このことは、本発明による製造方法では、酸化艶出し手順において、出発材料中に存在しておそらく摩砕工程に由来する灰色の非常に細かい構成成分が溶解され、フレーク又はプレート(板)の縁部が丸くなることに帰すべきである。加えて、特許請求される方法では、均等厚の、極めて均質の酸化物層が析出するので金属的光沢が保たれる。

【0025】

従って、本発明による顔料は、アルミニウムのコアまたはアルミニウム合金のコアと、前記の反応式に従って形成される水和酸化アルミニウムの被覆とから成る。アルミニウム合金の場合には、水和酸化物層は、相当する割合の、合金成分の水和酸化物を含む。

【0026】

本発明による顔料の色は、酸化が進むにつれて強くなり、濃くなる。これは方法パラメータ、特に温度と、水及び塩基の量を変えることにより調節できる。所定の色調を達成するために各々適した条件は、それに関する情報を提供する、型通りの試験によって容易に確めることができる。

【0027】

出発顔料に比べて、酸化された産生物は、ドイツ工業規格DIN53196又はASTM11による限界微粒ふるい分けによれば、同一のふるい分けメッシュ幅で残留値が、対応する出発材料と同じか又は出発材料よりも最大2%高い。比較では、過剰量の水を用いたVirinの方法により得られる凝集酸化産生物は、10〜20%以上大きいふるい分け残留物割合を有する(表1及び3参照)。

【0028】

本発明の方法によれば、フレーク状アルミニウム顔料は、1種又はそれ以上の水混和性溶媒と、水と、場合によってはpH7〜12の適宜の塩基とを含む混合液中で、予め脱脂することなく酸化される。この場合、溶媒混合液中の水の割合は3〜60重量%であり、5〜35重量%であるのがより好ましい。しかし、アルミニウムに対する水の量はわずかに10〜120重量%であり、より好ましくは15〜55重量%である。後者の値は本発明による方法にとって重要である。より明細には、もしアルミニウムに対する水の量が10重量%未満のときには、酸化は全く行われないか、またごく弱くしか行われない。それが120重量%を越えるときには、凝集した産生物が得られる。

【0029】

使われる出発顔料は、装飾被覆および調製の分野に適したどのアルミニウム顔料でもよい。非リーフィング顔料を用いることが好ましいが、その理由は、同一粒度分布のリーフィング顔料と比べた場合、非リーフィング顔料の方がより良い光沢で色強度の高い産生品を産み出すからである。出発顔料は最少限99.5重量%のアルミニウムで造られるのが好ましい。出発顔料はペースト状及び金属粉末状の両方を用いることができ、市販のペーストは大抵の場合、顔料を65重量%、溶媒(一般には炭化水素)を35重量%含んでいる。

【0030】

本発明による酸化アルミニウム顔料の色調は、その割合が出発顔料に対して5重量%未満であるときには、実際上は出発顔料の合金成分によって左右されない。淡金色から青銅色までの上記の色範囲は本質的に常に達成される。しかし、出発顔料に対して異質金属の割合が5重量%以上であるアルミニウム合金顔料は、黄系、緑系、赤系、赤褐色系の金色から暗褐色及び黒色までのその他色調を出す。適宜の異質金属としては、例えば、鉄、マンガン、銅、バナジウム、クロム、ニッケル、コバルト、シリコン、マグネシウム、亜鉛又はチタンがある。

【0031】

特に、アルコール、グリコール、又は室温で液体であるアルコール、例えばエタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、メトキシプロパノール、アセトン又はブチルグリコールが、水混和性溶媒として適している。溶媒を単独で又は混合物として用いることができる。かなりの量の水を含む技術的溶媒を用いるならば、酸化段階での組成を計算するときに、それらはできれば考慮に入れるべきである。

【0032】

出発顔料を上記のような溶媒・水混合液中に分散させる。できればpH値は適宜の塩基、例えば脂肪族又は芳香族アミン、エタノールアミン、又は無機塩基、例えばトリエチルアミン、n−ブチルアミン、i−ブチルアミン、ジメタノールアミン、ジエチルアミン、エタノール、ピリジン又は酢酸ナトリウムを用い、7〜12の値に調整し、その混合液を、周囲温度と溶媒混合液の沸点との間の温度、好ましくは50〜100℃で攪拌する。

【0033】

反応の進行は水素の発生により知ることができ、次の通りである。非常にわずかの水素が発生する又は発生しない誘導段階の後に、水素が急速に増大して多少とも嵐のように発生する段階が続く。最後に、顔料上の酸化物層の厚さが増し、水素の発生が減少する段階が続き、最後に止まる。水素の発生が終るまで、反応は本発明の方法に従って行われる。

【0034】

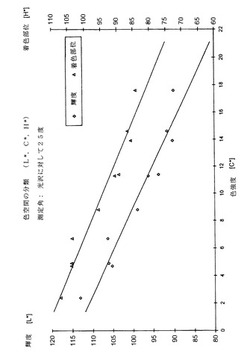

色スケールは、標準化CIE−Labカラーチェンバーの被覆スプレー金属2層ラッカー塗布(DIN5033)について、下記の試験法1を用いた色測定により定めることができる。測定はゴニオ分光光度計を用い、25度の測定角で行う。色彩学的見地から魅力ある色調は2〜20C*値でのL*色座標及びH*色座標を持ち、それらはこの範囲でC*とほぼ式L*=116−(1.7C*)及びH*=113−(1.9C*)に応じた関係がある(図1参照)。本発明による顔料は、約90〜約115の範囲のL*値、約1〜約15の範囲のC*値、約85〜約108の範囲のH*値を有するが、他方、酸化されていない出発顔料ははるかに高い、180を越えるH*値を有する(表3参照)。

【0035】

多くの利用分野、例えば自動車産業用の金属ラッカー及び塗料では、アルミニウム顔料は処理中に高剪断力に晒される。その結果、凝集した微小成分の事後分散により、顔料粒子が機械的損傷を受ける位に光学的顔料特性が損われる。従って、特別な機械的荷重に対し、機械的により安定した特殊顔料が開発された。確かにそれらの顔料は機械的荷重に対して比較的安定しているが、重大な欠陥、例えば液状媒体中で沈降しやすいとか、被覆性が低いとか、使用時に顔料配向がよくない等の欠陥を被っている。

【0036】

それに比べ、本発明による顔料は、機械的抵抗が優れ、上記した欠陥がない。これは凝集微細成分がないことに帰すべきであり、そして特に、本発明による顔料フレーク又はプレート(板)が均一厚の均質酸化物層で両側が強められた金属コアから成ることに帰すべきである。この強め作用の必要条件は、酸化物層が、顔料中の金属含量が90%以下、好ましくは85%以下で表される、在る厚さのものであることである。

【0037】

被覆組成物中の顔料の、機械的強度のための適当な試験法は、Waring社(アメリカ、ニューハートフォード)の混合装置を用いた「ワリング・ブレンダ試験」である。その方法では、ワリング・ブレンダ内で顔料を含んだ組成物に非常に高い機械的荷重を加え、次にこれを塗布し、荷重を加えない試料との比較を肉眼によって又はカロリメータ手順によって行う(下記試験法2参照)。カロリメータ評価には、ゴニオ分光光度計による最大偏差DEの測定が含まれる。従来のアルミニウム顔料ではDEの値は、測定角範囲20〜110度で±10以上であるが、市販のリング導管安定性特殊顔料のDE値は±2〜±5である。本発明による顔料は、金属含量が約65〜85重量%の中程度に酸化された製品の場合、±5DE単位の範囲内にある。金属含量が65重量%以下の、本発明のより強く酸化された顔料は±0.5以下のDE値を達成する。

【0038】

それらの酸化物層が比較的厚いにもかかわらず、本発明による顔料の化学的安定性は、特に水性塗布組成物中の水分に対しては充分でないことが多い。しかし、従来のアルミニウム顔料を化学的に安定させる既知の方法(R. Besold, W. Reisser, E. Roth共著:"Farbe + Lack", 1991年, 第97巻, 311頁参照)、例えば、無機腐食防止剤による抑止や無機又は有機保護層による封じ込めを容易に用いることができ、その場合優れた化学的安定性を有する顔料が得られる。

【0039】

それら顔料はあらゆる使用分野で特殊効果顔料として傑出して用いることができる。

【0040】

特に有利なのは、例えば国際特許出願PCT/US90/05236又はアメリカ特許第5,037,475号にそして特にドイツ特許第1 95 01 307.7号に述べられているような、無機又は有機着色顔料での追加着色のための基礎材料として、用いることである。酸化アルミニウム顔料の色を、顔料表面に追加的に加えた顔料の色と重ね合わせることにより新しい色効果が得られ、着色顔料による従来のアルミニウム顔料の着色では得ることができないレベルの色強度を達成することができる。

【発明を実施するための最良の形態】

【0041】

以下に、本発明を実施例により詳細に説明する。

【0042】

〔試験法〕

[試験法1]

[カロリメータ試験]

下記の被覆スプレー2層金属性ラッカー又は塗料に対し、ゴニオ分光光度計Multiflash M45(オプトロニクGmbH、ベルリン)を用い、測定角25度でカロリメータ試験を実施する。

a)[基礎ラッカー]

難硬化性、無油ポリエステル樹脂

(Alftalat AN950;キシロール中に79%、ヘキスト社) 70g

アセトブチル酸セルロース溶液381-1-10

(ブタノール中に18%、クラーン社) 251g

ブチルウレタン−ホルムアルデヒド樹脂

(Uresin B、ヘキスト社) 11.5g

非可塑化、高反応性メラミンホルムアルデヒド樹脂

(Maprenal MF 590/55%Lff.、ヘキスト社) 21.5g

高度分散、非晶質二酸化シリコン

(Aerosil 200、デグッサ社) 4.0g

ブチルグリコール 23g

酢酸ブチル/キシロール(1:1) 27g

試験するアルミニウム粉末16.2gを、キシロール54gと共にペーストにし、基礎ラッカーに分散させる。このようにして得た試験用ラッカーを、キシロール/酢酸ブチル/ブチルグリコール(1:2:7)を加え、粘度が15sになるよう調整する(DIN 4mmによる放出ビーカ)。ラッカーを15分間、周囲温度で空気に晒し、次に透明ラッカーを加える。

b)[透明ラッカー]

スタンドクリル2K透明ラッカー

(合成樹脂の混合物、ヘルベルツ社) 40g

2K硬化剤 短

(合成樹脂の混合物、ヘルベルツ社) 20g

2K希釈剤 長11012

(n−ブチルアセテート及び

2−メトキシ−1−メチルエチルアセテート、

2−メトキシプロピルアセテート

の混合物、ヘルベルツ社) 10g

粘度を20℃で20s(DIN 4mm)に設定する。ラッカーを周囲温度で15分間にわたり空気に晒し、次に130℃で加熱する。乾燥膜層の厚さは: 基礎ラッカー約18μm、透明ラッカー約40μm。

【0043】

[試験法2]

[機械的安定性]

「カロリメータ試験」の項で述べたアルミニウム顔料基礎ラッカー400gをウェアリング・ブレンダー(Waring社製。米国、ニューハートフォード)に入れ、「高」段階で8分間、水で冷却し、試験法1に述べたように被覆スプレー2層金属ラッカーまたは塗料により、対応する未処理材料とカロリメータによる比較を行う。

【0044】

[試験法3]

[アルミニウム顔料中の金属アルミニウムの含量]

アルミニウム顔料のサンプルを15%水性苛性ソーダ溶液に溶解する。その結果発生する水素をガスビュレットに取り、金属含量のガス容積計量計算に用いる。

【0045】

[試験法4]

[金属効果(ME)および画像鮮明度(DOI)]

これらの値は、試験法1に述べた被覆スプレー2層金属塗料で測定する。金属効果MEは、ツァイス社のゴニオ光度計GP3(照射角45度、測定角は光沢に応じて45度又は7度)で測定し、ME = 7度での反射率/45度での反射率 × 100。画像鮮明度(DOI)はハンター社のDorigon D47 R6Fで測定する。

【実施例】

【0046】

[比較例1〜4]

比較例1と2各々では、リーフィング・アルミニウム粉末(表面積12000cm2/g、71μm以上のふるい残留物12%、3.2%ステアリン酸)をまずアセトンで脱脂して残留物含量0.8%とし、次に還流冷却器をつけて、水/エタノール混合液(水量は表1参照)100gを加えて水素の発生が止まるまで加熱する。その結果得られた産生物をビュヒナー漏斗を通じ吸引し、夫々真空中で100℃で乾燥させる。

【0047】

比較例3と4各々では、同じ手順により、非リーフィングアルミニウム顔料(Stapa Metallux 8154、25μm以上のふるい残留物0.1%未満、エッカルト・ヴェルケ社)を事前に脱脂することなく、沸騰するエタノール/水混合液(水量は表1参照)中で酸化し、吸引し、真空中で90℃で乾燥する。

【0048】

いずれの場合にも、光沢のない、灰色のよく凝集した産生物が得られる。

【0049】

この産生物のその他の特性を表1に示す。

【0050】

[実施例1〜3]

アルミニウム顔料(Stapa Metallux 8154、エッカルト・ヴェルケ)50gを溶媒(特性及び秤量については表2参照)中で分散させる。次に、水を、またできれば塩基(特性及び秤量については表2参照)を加え、この混合液を沸騰するまで加熱する。水素の発生が止まった後、混合液を放置して周囲温度まで冷却させ、更に17時間攪拌し、産生物を濾過により分離し、真空中で90℃で乾燥させる。産生物の特性は表3に示した通りである。

【0051】

[実施例4〜6]

アルミニウム顔料(Stapa Metallux 2154、25μm以上のふるい残留物0.5%未満、エッカルト・ヴェルケ)50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0052】

[実施例7および8]

アルミニウム顔料(Stapa Metallux 212、63μm以上のふるい残留物0.2%未満、エッカルト・ヴェルケ)50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0053】

[実施例9]

アルミニウム顔料(Stapa Metallux 2196、25μm以上のふるい残留物0.05%未満、エッカルト・ヴェルケ)50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0054】

[実施例10]

比較例1および2で述べたリーフィングアルミニウム顔料50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0055】

[実施例11〜13]

アルミニウム合金顔料(合金特性は表4参照)をイソプロパノール30ml中に分散させる。水4gおよびエチレンジアミン0.12gを加え、次に80℃で6時間、攪拌する。周囲温度で更に17時間攪拌した後、濾過により分離し、真空中で90℃で乾燥させる。酸化した産生物の色を表4に示す。

【表1】

【表2】

【表3】

【表4】

【図面の簡単な説明】

【0056】

【図1】C*値でのL*色座標及びH*色座標を持ち、この範囲でC*とほぼ式L*=116−(1.7C*)及びH*=113−(1.9C*)に応じた関係を示す。

【技術分野】

【0001】

本発明は、着色酸化アルミニウム顔料、その製造方法及びその使用に関する。

【背景技術】

【0002】

アルミニウム顔料は、特殊効果顔料として被覆に広く用いられている。特殊効果顔料という用語は、主に平らな形状の配向した金属性又は高反射性粒子で有向反射を有する顔料(ドイツ工業規格DIN5594)を指すのに使われる。それらは常に板状又はフレーク状で、染色剤顔料に比べ非常に大きな粒径を有する。それらの光学的特性は反射と干渉によって決まる。透明度、吸収、厚み、単層又は多層構造物に応じて、特殊効果顔料は金属的光沢、真珠光沢、干渉または干渉反射を呈する。使用の主たる領域は化粧品や自動車部門であり、加えては、プラスチック材料、塗料、レザー被覆の着色、印刷産業やセラミック産業である。(技術的背景を総合的に示したものについては、W. Ostertag, Nachr. Chem. Tech. Lab. 1994,第9巻849頁参照)。

【0003】

最も頻繁に使われるアルミニウム顔料は、フレーク状Cu/Zn合金を基にしたアルミニウムフレーク又は顔料と被覆された雲母フレークであり、アルミニウム顔料は典型的な金属性光沢を呈し、被覆雲母フレークは典型的な真珠光沢を呈する。

【0004】

近年、着色特殊効果顔料の必要性が大幅に増大している。従って、例えば、酸化物被覆した銅や真鍮フレーク、白雲母、金雲母等の遷移金属酸化物又はガラスで被覆した基質、グアニン単結晶(フイッシュ・シルバー)、BiOCl単結晶、フレーク状ヘマタイト(haematite)単結晶、フレーク状フタロシアニン、粉末二酸化チタン、研摩アルミニウムショット、酸化鉄、又はファブリ・ペロー構造の粉砕多層薄膜が特殊効果顔料として用いられる。

【0005】

比較すると、着色アルミニウム顔料では、真珠光沢の顔料と比べて被覆性の改良された着色顔料を得ることができ、色選択性も良い。それに関連して、着色作用は、ポリマーにより着色顔料を固定することにより、非常に広範囲の種々方法を用いて異なる金属の酸化物で被覆することにより、着色顔料を含む酸化物層で被覆することにより、又は酸化により得られる。

【0006】

アメリカ特許第4,328,042号及びヨーロッパ特許出願公開第0,033,457号によれば、アルミニウムフレークは、技術的に非常に高価な流動床法を用い、五カルボニル鉄から酸化鉄を析出させることによって着色される。その手順によって金色アルミニウム顔料が得られる。

【0007】

アメリカ特許第5,037,475号によれば、着色顔料は、カルボキシル基を含んだポリマーにより金属表面に定着される。しかし、得られた顔料は低度の色強度しか有していない。

【0008】

国際特許出願公開第91/04293号(PCT/US90/05236)によれば、アルミニウム顔料は、ポリマーで被覆された着色顔料を静電力により金属表面に定着させることによって着色される。

【0009】

ヨーロッパ特許出願公開第0,238,906号によれば、金属顔料は、有機チタン酸塩エステル化合物の制御された加水分解により酸化チタン層を被覆される。その酸化層の厚さを変えることにより種々の色調を得ることができる。そのためには、正確に制御される反応条件、例えばpH値や滴下で加える材料の割合、を守る必要がある。着色効果を達成するためには仮焼も必要であるが、これはアルミニウムが低融点なので大変な困難なしには行うことができない。

【0010】

アメリカ特許第4,978,349号は、技術的に非常に高価である化学蒸着(chemical vapor deposition; CVD)により二酸化チタン被覆したアルミニウム顔料の製造を開示している。

【0011】

アメリカ特許第4,158,074号は、水和金属酸化物の膜を被覆することによる着色アルミニウム顔料の製造を開示している。膜は、鉄、ニッケル、コバルト、亜鉛、又は銅の塩のアルカリ溶液中で、金属塩の電気化学反応により高温で、微細アルミニウムのフレーク又はプレート状部分を処理することによって得られる。

【0012】

アメリカ特許第5,261,955号は、着色アルミニウム顔料を製造するためのゾル・ゲル法を開示しており、それによれば、金属フレークを無機塩のゾル中に分散し、無機化合物、例えば硝酸コバルトの溶液中で濾過した後で有機溶媒中に分散し、最後に、加熱によってフレーク上にゾル・ゲル層を形成する。

【0013】

ドイツ特許第1 95 01 307.7号(エッカルト・ヴェルケ)によれば、アルミニウム顔料を、広い範囲の種々の色調、例えば、青、赤、紫、金色に着色できる。その方法は使用装置の観点からは簡単であり、有機溶媒中で着色顔料の存在下で金属酸エステルの制御された加水分解により行う。

【0014】

日本特許出願公開昭和61年第130375号は、アルミニウム粉末を酸性溶液中の重クロム酸塩、フッ化ナトリウム及び界面活性剤で処理し、乾燥し、脂肪酸誘導体で処理することにより得られる金色アルミニウム顔料を開示している。その方法では金色以外の色調は得られない。加えて、使用する化学薬品が毒性を有し費用も高いのが、その方法の大きな欠点である。

【0015】

アメリカ特許第3,067,052号は、アルミニウムの粉末をKMnO4溶液で酸化して、場合によっては還元剤を加え、得られる着色アルミニウム顔料を開示している。これら顔料の色調は、使用する還元剤に応じて、金色、又は緑又は赤味を帯びた金色である。この場合にも酸化剤の毒性が欠点となっている。

【発明の開示】

【発明が解決しようとする課題】

【0016】

アルミニウム顔料を着色するための既知の方法は、いずれも複雑で費用が高く、又、用いる試薬に毒性があるという欠点がある。

【0017】

従って、本発明の目的は、無害の試薬を用い、非常に簡単で技術的に低費用な仕方により、光沢が良く、色強度が高い、種々色調の着色アルミニウム顔料を提供することである。

【課題を解決するための手段】

【0018】

その目的は、全重量に対し金属アルミニウム含量が90重量%以下の酸化アルミニウム又はアルミニウム合金顔料によって達成され、それらは顔料が着色され、フレーク状であり、光沢があり、非凝集性であるという点で優れている。

【0019】

本発明の更なる局面は、水と1種またはそれ以上の水混和性溶媒との混合物中で、pH7〜12でフレーク状金属顔料を酸化することによる着色酸化金属顔料製造方法にあって、混合物中の水の割合が3〜60重量%であり、金属に対する水の量が10〜120重量%、好ましくは15〜55重量%である。

【0020】

本発明は、更に、特殊効果顔料としての酸化着色顔料の使用、及びドイツ特許第1 95 01 307.7号で開示の方法による着色顔料含有酸化物層での被覆のための、基礎顔料としての酸化着色顔料の使用に関するものである。

【0021】

水性媒体中でのアルミニウム顔料の酸化は、顔料の表面積が大きいため、下記の式に従って非常に高温の発熱を伴う仕方で通常行われる。

2Al + (3+n)H2O ---- Al2O3 × nH2O + 3H2

この場合、顔料は完全に酸化され、顔料特性を失う。

【0022】

沸騰アルコール分散液中での制御された酸化によるアルミニウム顔料の着色について及び酸化に伴う反応メカニズムについての初期の研究は、L.J.Virin, Zurnal prikladnoj chimii 第32巻、No.5、1050頁に述べられている。Virinによれば、混合物に対し20〜35重量%の割の水を含む溶媒混合物中で酸化が行われる。その方法では、アルミニウムに対する水の量は400〜700重量%である。使われる出発材料は粗粒(12000cm2/g)のステアリン酸被覆リーフィングアルミニウム顔料であり、それは酸化作業前に、高価な方法でアセトンを用いてほぼ脱脂しなくてはならない。しかし、この方法は、記述した条件下では艶無しの灰色又は灰褐色のアルミニウム顔料しか得られないので実際には用いることができず、又、これらの顔料は特殊効果顔料として使用できない位に凝集性が強い。

【0023】

今回判明したのは、それにもかかわらず特定の条件下ではアルミニウム顔料の着色が驚くべきことに可能であるということであって、それは水性アルコール溶液中での制御された酸化により、顔料粒子の凝集を起こすことなく、顔料特性を失わずに、行われる。従って、本発明による顔料は、初期顔料と同等又はそれ以上の高金属的光沢を有する魅力的な色調が得られる。本発明による顔料は、淡金色、ニッケル色、金色、濃金色から青銅色までの色調と、優れた光沢とを呈する。

【0024】

酸化物の含有量が増すと、顔料フレーク又はプレート(板)の表面がより凸凹になり、これに平行して顔料はその金属的光沢を失い、色は、艶なしの灰色又は灰黒色となる。従って装飾目的の従来型アルミニウム顔料は、一般に金属量が約95〜98重量%である。多孔コンクリート、花火や爆薬の製造等に用いられるアルミニウム顔料は、典型的には、金属量に関して95〜85重量%である。例外的な場合、低品質の顔料のみは金属含量が更に低くてよい。しかし、驚くべきことに、本発明による顔料は約20から90重量%を越えない金属含量で優れた金属的光沢を呈す。このことは、本発明による製造方法では、酸化艶出し手順において、出発材料中に存在しておそらく摩砕工程に由来する灰色の非常に細かい構成成分が溶解され、フレーク又はプレート(板)の縁部が丸くなることに帰すべきである。加えて、特許請求される方法では、均等厚の、極めて均質の酸化物層が析出するので金属的光沢が保たれる。

【0025】

従って、本発明による顔料は、アルミニウムのコアまたはアルミニウム合金のコアと、前記の反応式に従って形成される水和酸化アルミニウムの被覆とから成る。アルミニウム合金の場合には、水和酸化物層は、相当する割合の、合金成分の水和酸化物を含む。

【0026】

本発明による顔料の色は、酸化が進むにつれて強くなり、濃くなる。これは方法パラメータ、特に温度と、水及び塩基の量を変えることにより調節できる。所定の色調を達成するために各々適した条件は、それに関する情報を提供する、型通りの試験によって容易に確めることができる。

【0027】

出発顔料に比べて、酸化された産生物は、ドイツ工業規格DIN53196又はASTM11による限界微粒ふるい分けによれば、同一のふるい分けメッシュ幅で残留値が、対応する出発材料と同じか又は出発材料よりも最大2%高い。比較では、過剰量の水を用いたVirinの方法により得られる凝集酸化産生物は、10〜20%以上大きいふるい分け残留物割合を有する(表1及び3参照)。

【0028】

本発明の方法によれば、フレーク状アルミニウム顔料は、1種又はそれ以上の水混和性溶媒と、水と、場合によってはpH7〜12の適宜の塩基とを含む混合液中で、予め脱脂することなく酸化される。この場合、溶媒混合液中の水の割合は3〜60重量%であり、5〜35重量%であるのがより好ましい。しかし、アルミニウムに対する水の量はわずかに10〜120重量%であり、より好ましくは15〜55重量%である。後者の値は本発明による方法にとって重要である。より明細には、もしアルミニウムに対する水の量が10重量%未満のときには、酸化は全く行われないか、またごく弱くしか行われない。それが120重量%を越えるときには、凝集した産生物が得られる。

【0029】

使われる出発顔料は、装飾被覆および調製の分野に適したどのアルミニウム顔料でもよい。非リーフィング顔料を用いることが好ましいが、その理由は、同一粒度分布のリーフィング顔料と比べた場合、非リーフィング顔料の方がより良い光沢で色強度の高い産生品を産み出すからである。出発顔料は最少限99.5重量%のアルミニウムで造られるのが好ましい。出発顔料はペースト状及び金属粉末状の両方を用いることができ、市販のペーストは大抵の場合、顔料を65重量%、溶媒(一般には炭化水素)を35重量%含んでいる。

【0030】

本発明による酸化アルミニウム顔料の色調は、その割合が出発顔料に対して5重量%未満であるときには、実際上は出発顔料の合金成分によって左右されない。淡金色から青銅色までの上記の色範囲は本質的に常に達成される。しかし、出発顔料に対して異質金属の割合が5重量%以上であるアルミニウム合金顔料は、黄系、緑系、赤系、赤褐色系の金色から暗褐色及び黒色までのその他色調を出す。適宜の異質金属としては、例えば、鉄、マンガン、銅、バナジウム、クロム、ニッケル、コバルト、シリコン、マグネシウム、亜鉛又はチタンがある。

【0031】

特に、アルコール、グリコール、又は室温で液体であるアルコール、例えばエタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、メトキシプロパノール、アセトン又はブチルグリコールが、水混和性溶媒として適している。溶媒を単独で又は混合物として用いることができる。かなりの量の水を含む技術的溶媒を用いるならば、酸化段階での組成を計算するときに、それらはできれば考慮に入れるべきである。

【0032】

出発顔料を上記のような溶媒・水混合液中に分散させる。できればpH値は適宜の塩基、例えば脂肪族又は芳香族アミン、エタノールアミン、又は無機塩基、例えばトリエチルアミン、n−ブチルアミン、i−ブチルアミン、ジメタノールアミン、ジエチルアミン、エタノール、ピリジン又は酢酸ナトリウムを用い、7〜12の値に調整し、その混合液を、周囲温度と溶媒混合液の沸点との間の温度、好ましくは50〜100℃で攪拌する。

【0033】

反応の進行は水素の発生により知ることができ、次の通りである。非常にわずかの水素が発生する又は発生しない誘導段階の後に、水素が急速に増大して多少とも嵐のように発生する段階が続く。最後に、顔料上の酸化物層の厚さが増し、水素の発生が減少する段階が続き、最後に止まる。水素の発生が終るまで、反応は本発明の方法に従って行われる。

【0034】

色スケールは、標準化CIE−Labカラーチェンバーの被覆スプレー金属2層ラッカー塗布(DIN5033)について、下記の試験法1を用いた色測定により定めることができる。測定はゴニオ分光光度計を用い、25度の測定角で行う。色彩学的見地から魅力ある色調は2〜20C*値でのL*色座標及びH*色座標を持ち、それらはこの範囲でC*とほぼ式L*=116−(1.7C*)及びH*=113−(1.9C*)に応じた関係がある(図1参照)。本発明による顔料は、約90〜約115の範囲のL*値、約1〜約15の範囲のC*値、約85〜約108の範囲のH*値を有するが、他方、酸化されていない出発顔料ははるかに高い、180を越えるH*値を有する(表3参照)。

【0035】

多くの利用分野、例えば自動車産業用の金属ラッカー及び塗料では、アルミニウム顔料は処理中に高剪断力に晒される。その結果、凝集した微小成分の事後分散により、顔料粒子が機械的損傷を受ける位に光学的顔料特性が損われる。従って、特別な機械的荷重に対し、機械的により安定した特殊顔料が開発された。確かにそれらの顔料は機械的荷重に対して比較的安定しているが、重大な欠陥、例えば液状媒体中で沈降しやすいとか、被覆性が低いとか、使用時に顔料配向がよくない等の欠陥を被っている。

【0036】

それに比べ、本発明による顔料は、機械的抵抗が優れ、上記した欠陥がない。これは凝集微細成分がないことに帰すべきであり、そして特に、本発明による顔料フレーク又はプレート(板)が均一厚の均質酸化物層で両側が強められた金属コアから成ることに帰すべきである。この強め作用の必要条件は、酸化物層が、顔料中の金属含量が90%以下、好ましくは85%以下で表される、在る厚さのものであることである。

【0037】

被覆組成物中の顔料の、機械的強度のための適当な試験法は、Waring社(アメリカ、ニューハートフォード)の混合装置を用いた「ワリング・ブレンダ試験」である。その方法では、ワリング・ブレンダ内で顔料を含んだ組成物に非常に高い機械的荷重を加え、次にこれを塗布し、荷重を加えない試料との比較を肉眼によって又はカロリメータ手順によって行う(下記試験法2参照)。カロリメータ評価には、ゴニオ分光光度計による最大偏差DEの測定が含まれる。従来のアルミニウム顔料ではDEの値は、測定角範囲20〜110度で±10以上であるが、市販のリング導管安定性特殊顔料のDE値は±2〜±5である。本発明による顔料は、金属含量が約65〜85重量%の中程度に酸化された製品の場合、±5DE単位の範囲内にある。金属含量が65重量%以下の、本発明のより強く酸化された顔料は±0.5以下のDE値を達成する。

【0038】

それらの酸化物層が比較的厚いにもかかわらず、本発明による顔料の化学的安定性は、特に水性塗布組成物中の水分に対しては充分でないことが多い。しかし、従来のアルミニウム顔料を化学的に安定させる既知の方法(R. Besold, W. Reisser, E. Roth共著:"Farbe + Lack", 1991年, 第97巻, 311頁参照)、例えば、無機腐食防止剤による抑止や無機又は有機保護層による封じ込めを容易に用いることができ、その場合優れた化学的安定性を有する顔料が得られる。

【0039】

それら顔料はあらゆる使用分野で特殊効果顔料として傑出して用いることができる。

【0040】

特に有利なのは、例えば国際特許出願PCT/US90/05236又はアメリカ特許第5,037,475号にそして特にドイツ特許第1 95 01 307.7号に述べられているような、無機又は有機着色顔料での追加着色のための基礎材料として、用いることである。酸化アルミニウム顔料の色を、顔料表面に追加的に加えた顔料の色と重ね合わせることにより新しい色効果が得られ、着色顔料による従来のアルミニウム顔料の着色では得ることができないレベルの色強度を達成することができる。

【発明を実施するための最良の形態】

【0041】

以下に、本発明を実施例により詳細に説明する。

【0042】

〔試験法〕

[試験法1]

[カロリメータ試験]

下記の被覆スプレー2層金属性ラッカー又は塗料に対し、ゴニオ分光光度計Multiflash M45(オプトロニクGmbH、ベルリン)を用い、測定角25度でカロリメータ試験を実施する。

a)[基礎ラッカー]

難硬化性、無油ポリエステル樹脂

(Alftalat AN950;キシロール中に79%、ヘキスト社) 70g

アセトブチル酸セルロース溶液381-1-10

(ブタノール中に18%、クラーン社) 251g

ブチルウレタン−ホルムアルデヒド樹脂

(Uresin B、ヘキスト社) 11.5g

非可塑化、高反応性メラミンホルムアルデヒド樹脂

(Maprenal MF 590/55%Lff.、ヘキスト社) 21.5g

高度分散、非晶質二酸化シリコン

(Aerosil 200、デグッサ社) 4.0g

ブチルグリコール 23g

酢酸ブチル/キシロール(1:1) 27g

試験するアルミニウム粉末16.2gを、キシロール54gと共にペーストにし、基礎ラッカーに分散させる。このようにして得た試験用ラッカーを、キシロール/酢酸ブチル/ブチルグリコール(1:2:7)を加え、粘度が15sになるよう調整する(DIN 4mmによる放出ビーカ)。ラッカーを15分間、周囲温度で空気に晒し、次に透明ラッカーを加える。

b)[透明ラッカー]

スタンドクリル2K透明ラッカー

(合成樹脂の混合物、ヘルベルツ社) 40g

2K硬化剤 短

(合成樹脂の混合物、ヘルベルツ社) 20g

2K希釈剤 長11012

(n−ブチルアセテート及び

2−メトキシ−1−メチルエチルアセテート、

2−メトキシプロピルアセテート

の混合物、ヘルベルツ社) 10g

粘度を20℃で20s(DIN 4mm)に設定する。ラッカーを周囲温度で15分間にわたり空気に晒し、次に130℃で加熱する。乾燥膜層の厚さは: 基礎ラッカー約18μm、透明ラッカー約40μm。

【0043】

[試験法2]

[機械的安定性]

「カロリメータ試験」の項で述べたアルミニウム顔料基礎ラッカー400gをウェアリング・ブレンダー(Waring社製。米国、ニューハートフォード)に入れ、「高」段階で8分間、水で冷却し、試験法1に述べたように被覆スプレー2層金属ラッカーまたは塗料により、対応する未処理材料とカロリメータによる比較を行う。

【0044】

[試験法3]

[アルミニウム顔料中の金属アルミニウムの含量]

アルミニウム顔料のサンプルを15%水性苛性ソーダ溶液に溶解する。その結果発生する水素をガスビュレットに取り、金属含量のガス容積計量計算に用いる。

【0045】

[試験法4]

[金属効果(ME)および画像鮮明度(DOI)]

これらの値は、試験法1に述べた被覆スプレー2層金属塗料で測定する。金属効果MEは、ツァイス社のゴニオ光度計GP3(照射角45度、測定角は光沢に応じて45度又は7度)で測定し、ME = 7度での反射率/45度での反射率 × 100。画像鮮明度(DOI)はハンター社のDorigon D47 R6Fで測定する。

【実施例】

【0046】

[比較例1〜4]

比較例1と2各々では、リーフィング・アルミニウム粉末(表面積12000cm2/g、71μm以上のふるい残留物12%、3.2%ステアリン酸)をまずアセトンで脱脂して残留物含量0.8%とし、次に還流冷却器をつけて、水/エタノール混合液(水量は表1参照)100gを加えて水素の発生が止まるまで加熱する。その結果得られた産生物をビュヒナー漏斗を通じ吸引し、夫々真空中で100℃で乾燥させる。

【0047】

比較例3と4各々では、同じ手順により、非リーフィングアルミニウム顔料(Stapa Metallux 8154、25μm以上のふるい残留物0.1%未満、エッカルト・ヴェルケ社)を事前に脱脂することなく、沸騰するエタノール/水混合液(水量は表1参照)中で酸化し、吸引し、真空中で90℃で乾燥する。

【0048】

いずれの場合にも、光沢のない、灰色のよく凝集した産生物が得られる。

【0049】

この産生物のその他の特性を表1に示す。

【0050】

[実施例1〜3]

アルミニウム顔料(Stapa Metallux 8154、エッカルト・ヴェルケ)50gを溶媒(特性及び秤量については表2参照)中で分散させる。次に、水を、またできれば塩基(特性及び秤量については表2参照)を加え、この混合液を沸騰するまで加熱する。水素の発生が止まった後、混合液を放置して周囲温度まで冷却させ、更に17時間攪拌し、産生物を濾過により分離し、真空中で90℃で乾燥させる。産生物の特性は表3に示した通りである。

【0051】

[実施例4〜6]

アルミニウム顔料(Stapa Metallux 2154、25μm以上のふるい残留物0.5%未満、エッカルト・ヴェルケ)50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0052】

[実施例7および8]

アルミニウム顔料(Stapa Metallux 212、63μm以上のふるい残留物0.2%未満、エッカルト・ヴェルケ)50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0053】

[実施例9]

アルミニウム顔料(Stapa Metallux 2196、25μm以上のふるい残留物0.05%未満、エッカルト・ヴェルケ)50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0054】

[実施例10]

比較例1および2で述べたリーフィングアルミニウム顔料50gを実施例1〜3の手順通りに酸化させる。結果を表3に示す。

【0055】

[実施例11〜13]

アルミニウム合金顔料(合金特性は表4参照)をイソプロパノール30ml中に分散させる。水4gおよびエチレンジアミン0.12gを加え、次に80℃で6時間、攪拌する。周囲温度で更に17時間攪拌した後、濾過により分離し、真空中で90℃で乾燥させる。酸化した産生物の色を表4に示す。

【表1】

【表2】

【表3】

【表4】

【図面の簡単な説明】

【0056】

【図1】C*値でのL*色座標及びH*色座標を持ち、この範囲でC*とほぼ式L*=116−(1.7C*)及びH*=113−(1.9C*)に応じた関係を示す。

【特許請求の範囲】

【請求項1】

総重量に対して90重量%を越えない金属アルミニウムを含む酸化アルミニウム又はアルミニウム合金顔料において、顔料が着色され、フレーク状で光沢があり、非凝集性であること及び顔料が水和酸化物層からなることを特徴とする、酸化アルミニウム又はアルミニウム合金顔料。

【請求項2】

試験法1により被覆スプレー金属性2層ラッカーの金属効果値として表し、試験法4によりゴニオ分光光度計で測定した、光沢が少なくとも100、好ましくは少なくとも300であることを特徴とする、請求項1による顔料。

【請求項3】

顔料が、ニッケル色、淡金色、金色、濃金色から青銅色までの範囲の色であることを特徴とする、請求項1又は請求項2による顔料。

【請求項4】

最少限99.5重量%のアルミニウムの出発顔料から製造されることを特徴とする、先述した請求項の一つ又はそれ以上による顔料。

【請求項5】

アルミニウム以外の金属、好ましくは、鉄、マンガン、銅、バナジウム、クロム、ニッケル、コバルト、シリコン、マグネシウム、亜鉛又はチタンのうち、1種又はそれ以上の金属を、顔料の金属含量に対して5重量%以上含むアルミニウム合金で構成することを特徴とする、先述した請求項の一つ又はそれ以上による顔料。

【請求項6】

通常の方法、好ましくは保護層による封じ込め又は腐食防止剤による抑制によって、顔料を補足的に化学的に安定させることを特徴とする、先述した請求項の一つ又はそれ以上に記載の顔料。

【請求項7】

混合液中の水の量が混合液に対して3〜60重量%である水と1種又はそれ以上の水混和性溶媒中で、pH7〜12で、フレーク状アルミニウム又はアルミニウム合金顔料を酸化することによる先述した請求項のいずれかによる酸化金属顔料製造方法において、金属に対する混合液中の水量が10〜120重量%、好ましくは15〜55重量%であることを特徴とする酸化金属顔料製造方法。

【請求項8】

アルコール、グリコール及び周囲温度で液体であるケトンを含むグループ、好ましくはエタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、メトキシプロパノール、アセトン又はブチルグリコール、から水混和性溶媒が選ばれることを特徴とする、請求項7による方法。

【請求項9】

反応温度が、周囲温度と水及び溶媒の混合液の沸点との間であることを特徴とする、請求項7又は請求項は8による方法。

【請求項10】

塩基、好ましくはトリエチルアミン、n−ブチルアミン、ジメチルエタノールアミン、ジエチルアミン、ピリジン及び酢酸ナトリウムから成るグループから選ばれた塩基により、pHを調整することを特徴とする、請求項7〜9の一つ又はそれ以上による方法。

【請求項11】

請求項1〜6の一つ又はそれ以上による顔料の、特殊効果顔料としての使用。

【請求項12】

請求項1〜6の一つ又はそれ以上による顔料の、着色顔料を含む金属酸化物層での被覆のための、基礎顔料としての使用。

【請求項1】

総重量に対して90重量%を越えない金属アルミニウムを含む酸化アルミニウム又はアルミニウム合金顔料において、顔料が着色され、フレーク状で光沢があり、非凝集性であること及び顔料が水和酸化物層からなることを特徴とする、酸化アルミニウム又はアルミニウム合金顔料。

【請求項2】

試験法1により被覆スプレー金属性2層ラッカーの金属効果値として表し、試験法4によりゴニオ分光光度計で測定した、光沢が少なくとも100、好ましくは少なくとも300であることを特徴とする、請求項1による顔料。

【請求項3】

顔料が、ニッケル色、淡金色、金色、濃金色から青銅色までの範囲の色であることを特徴とする、請求項1又は請求項2による顔料。

【請求項4】

最少限99.5重量%のアルミニウムの出発顔料から製造されることを特徴とする、先述した請求項の一つ又はそれ以上による顔料。

【請求項5】

アルミニウム以外の金属、好ましくは、鉄、マンガン、銅、バナジウム、クロム、ニッケル、コバルト、シリコン、マグネシウム、亜鉛又はチタンのうち、1種又はそれ以上の金属を、顔料の金属含量に対して5重量%以上含むアルミニウム合金で構成することを特徴とする、先述した請求項の一つ又はそれ以上による顔料。

【請求項6】

通常の方法、好ましくは保護層による封じ込め又は腐食防止剤による抑制によって、顔料を補足的に化学的に安定させることを特徴とする、先述した請求項の一つ又はそれ以上に記載の顔料。

【請求項7】

混合液中の水の量が混合液に対して3〜60重量%である水と1種又はそれ以上の水混和性溶媒中で、pH7〜12で、フレーク状アルミニウム又はアルミニウム合金顔料を酸化することによる先述した請求項のいずれかによる酸化金属顔料製造方法において、金属に対する混合液中の水量が10〜120重量%、好ましくは15〜55重量%であることを特徴とする酸化金属顔料製造方法。

【請求項8】

アルコール、グリコール及び周囲温度で液体であるケトンを含むグループ、好ましくはエタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、メトキシプロパノール、アセトン又はブチルグリコール、から水混和性溶媒が選ばれることを特徴とする、請求項7による方法。

【請求項9】

反応温度が、周囲温度と水及び溶媒の混合液の沸点との間であることを特徴とする、請求項7又は請求項は8による方法。

【請求項10】

塩基、好ましくはトリエチルアミン、n−ブチルアミン、ジメチルエタノールアミン、ジエチルアミン、ピリジン及び酢酸ナトリウムから成るグループから選ばれた塩基により、pHを調整することを特徴とする、請求項7〜9の一つ又はそれ以上による方法。

【請求項11】

請求項1〜6の一つ又はそれ以上による顔料の、特殊効果顔料としての使用。

【請求項12】

請求項1〜6の一つ又はそれ以上による顔料の、着色顔料を含む金属酸化物層での被覆のための、基礎顔料としての使用。

【図1】

【公開番号】特開2007−246915(P2007−246915A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2007−122927(P2007−122927)

【出願日】平成19年5月8日(2007.5.8)

【分割の表示】特願平8−536092の分割

【原出願日】平成8年5月17日(1996.5.17)

【出願人】(591070509)エッカルト ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディートゲゼルシャフト (1)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成19年5月8日(2007.5.8)

【分割の表示】特願平8−536092の分割

【原出願日】平成8年5月17日(1996.5.17)

【出願人】(591070509)エッカルト ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディートゲゼルシャフト (1)

【Fターム(参考)】

[ Back to top ]