矢板の打設支援システム

【課題】既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、隣り合う既設矢板に干渉して所定位置に打設できなくなることを防止して、高精度で所定位置に打設できる矢板の打設支援システムを提供する。

【解決手段】新たな鋼矢板12cの上端部に取り付けた1つの反射体4からの反射光を検知した自動追尾光波測距測角器1の検知データに基づいて、演算装置により算出した鋼矢板12cの基準点の2次元平面座標と、鋼矢板12cに隣り合う既設鋼矢板12bの基準点の演算装置に記憶されている2次元平面座標との比較に基づいて、鋼矢板12cの2次元平面での目標打設位置の指標データを算出し、この指標データをバイブロハンマ8を吊設したクレーン6のオペレータ室7に配置したモニターにリアルタイムで表示する。

【解決手段】新たな鋼矢板12cの上端部に取り付けた1つの反射体4からの反射光を検知した自動追尾光波測距測角器1の検知データに基づいて、演算装置により算出した鋼矢板12cの基準点の2次元平面座標と、鋼矢板12cに隣り合う既設鋼矢板12bの基準点の演算装置に記憶されている2次元平面座標との比較に基づいて、鋼矢板12cの2次元平面での目標打設位置の指標データを算出し、この指標データをバイブロハンマ8を吊設したクレーン6のオペレータ室7に配置したモニターにリアルタイムで表示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、矢板の打設支援システムに関し、さらに詳しくは、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、隣り合う既設矢板に干渉して所定位置に打設できなくなることを防止して、高精度で所定位置に打設できるようにした矢板の打設支援システムに関するものである。

【背景技術】

【0002】

鋼矢板等の矢板は、港湾、河川の土木、建築工事をはじめとして様々な工事に用いられている。矢板を打設する際は、予め打設領域に導材を設置して、打設する矢板を導材に沿わせるようにして、隣り合う矢板の継手部どうしを嵌合するように打設する。この際に、従来、誘導者がトランシット等を使用して、新たに打設する矢板の位置と、目標位置とのずれを無線等により打設機を吊設したクレーンのオペレータに伝達し、オペレータはこの情報に基づいて新たに打設する矢板の位置決めを行なうようにしていた。そのため、打設する矢板の位置決め精度は、誘導者やオペレータのスキルに大きく影響を受け、精度よく所定位置に矢板を打設することが難しいという問題があった。

【0003】

一方、矢板ではなく、杭を打設する際に用いる杭打設の施工管理装置や円柱状杭の位置観測方法も提案されている(特許文献1、2参照)。特許文献1の装置は、新たに打設する杭のみに注目して、その杭の貫入量や支持力を管理するものであり、平面での位置を管理するものではなかった。また、特許文献2の方法は、打設する杭の平面での位置を観測するものではあるが、やはり、新たに打設する杭のみに注目するものであり、打設する杭の現在位置と予め設定された目標位置とをモニターに表示するようにしている。

【0004】

そもそも、杭は矢板とは異なり、個々が独立して構成される構造物(独立構造物)なので、1本の杭を打設した位置が目標位置に対して若干ずれたとしても、以後に打設する杭の打設位置にはまったく影響しない。一方、矢板は複数を連結して構成される構造物(連続構造物)なので、いずれか1本の矢板の打設位置が目標位置から若干ずれたとしても、そのずれが、以後に打設する矢板の打設位置に累積されて悪影響が生じる。

【0005】

上記文献の提案は、隣り合わせに連続的に打設する矢板とは異なり、杭の打設に関する発明であるため、新たに杭を打設する際に、隣り合う杭の位置を考慮する必要がなく、それ故、隣り合う杭の位置は何ら考慮されていなかった。そのため、これら従来の杭打設の技術を矢板の打設にそのまま用いると、新たに打設する矢板に隣り合う既設の矢板が、ずれた位置に打設されていた場合には、矢板どうしが干渉して(ぶつかり合って)、新たな矢板を高精度で所定位置に打設することができないという問題があった。そして、この場合に打設位置のずれを補正しようとすれば、矢板を上げ下げして目標位置に位置決めする必要があり、作業の煩雑さの増大を避けることができない。特に、管理型処分場で矢板を打設する場合には、繰り返しの矢板の上げ下げによって、打設地盤の粘土層(遮水層)が破壊されるという不具合が生じるため、従来の杭の打設方法では対応することが困難であった。

【特許文献1】特開平11−209978号公報

【特許文献2】特開2002−21077号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、隣り合う既設矢板に干渉して所定位置に打設できなくなることを防止して、高精度で所定位置に打設できる矢板の打設支援システムを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため本発明の矢板の打設支援システムは、反射体からの反射光を検知する自動追尾光波測距測角器と、この自動追尾光波測距測角器の検知データが入力される演算装置と、この演算装置の演算結果を表示するモニターとを備え、打設する新たな矢板の上端部周辺に取り付けた1つの反射体からの反射光を検知した前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の2次元平面座標を算出するとともに、この矢板の打設後の基準点の2次元平面座標を既設矢板の基準点の2次元平面座標として記憶するように構成し、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、打設する新たな矢板の基準点の2次元平面座標と、打設する新たな矢板と隣り合う既設矢板の基準点の2次元平面座標との比較に基づいて、打設する新たな矢板の2次元平面での目標打設位置の指標データを算出して、この指標データを前記モニターにリアルタイムで表示することを特徴とするものである。

【0008】

ここで、前記反射体を、打設する新たな矢板の上端部の幅方向中心位置に取り付けることもでき、或いは、打設する新たな矢板の上端部を把持する杭打機のチャック部に取り付けることもできる。また、前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の高さ方向座標を算出し、前記モニターにリアルタイムで表示することもできる。

【発明の効果】

【0009】

本発明によれば、打設する新たな矢板の上端部周辺に取り付けた1つの反射体からの反射光を検知した自動追尾光波測距測角器の検知データに基づいて、演算装置により、打設する新たな矢板の基準点の2次元平面座標を算出するとともに、この矢板の打設後の基準点の2次元平面座標を既設矢板の基準点の2次元平面座標として記憶するように構成し、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、打設する新たな矢板の基準点の2次元平面座標と、打設する新たな矢板と隣り合う既設矢板の基準点の2次元平面座標との比較に基づいて、打設する新たな矢板の2次元平面での目標打設位置の指標データを算出して、この指標データをモニターにリアルタイムで表示するので、オペレータは、モニターに表示された指標データを確認しながら、精度よく所定位置に新たな矢板を打設することができる。このように、新たな矢板を打設する際に、既設の隣り合う矢板の位置データに関連づけて誘導するので、隣り合う矢板との干渉を抑えることが可能になる。これにより、新たに打設する矢板が、既設の隣り合う矢板に干渉して所定位置に打設できないという不具合がなくなり、高精度で所定位置に打設することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の矢板の打設支援システムについて、鋼矢板を打設する場合を例にして図に示した実施形態に基づいて説明する。

【0011】

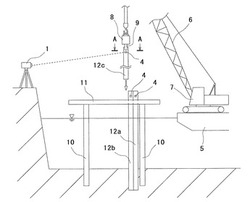

図1、2に例示するように、本発明の矢板の打設支援システムは、反射体4からの反射光を検知する自動追尾光波測距測角器1と、この自動追尾光波測距測角器1の検知データが入力されるコンピュータ等の演算装置2と、演算装置2の演算結果を表示するモニター3とを備えている。自動追尾光波測距測角器1は、例えば、現場領域周辺の陸部に配置され、検知データを無線通信等により演算装置2に送信する。演算装置2とモニター3とは無線または有線で接続されている。

【0012】

反射体4は、いわゆるミラーや反射プリズムであり、鋼矢板12(12a、12b、12c)の上端部周辺に1つの反射体4が取り付けられる。この実施形態では、鋼矢板12の基準点を鋼矢板12の上端部の幅方向中心位置に設定して、この基準点に反射体4が取り付けられている。演算装置2には打設する鋼矢板12の形状を特定するデータ(長さ、断面形状の寸法および角度等)、鋼矢板12の基準点の位置(反射体4を取り付けた位置)を特定するデータが入力されている。

【0013】

鋼矢板12を打設する現場領域には、予め支持杭10が打設され、支持杭10には導材11が架設されている。鋼矢板12は導材11に沿わせるように打設される。また、現場領域には、クレーン6を搭載した作業船5が配置され、このクレーン6には杭打機となるバイブロハンマ8が吊設されている。クレーン6のオペレータ室7には、モニター3が配置されている。鋼矢板12は、上端部をバイブロハンマ8のチャック部9に把持されて目標打設位置まで移動して打設される。

【0014】

まず、最初の鋼矢板12aを、図2、3に例示するように導材11に沿って所定位置に打設する。打設した後の鋼矢板12aの位置座標(2次元平面座標または3次元座標)は、基準点に取付けた反射体4の反射光を検知した自動追尾光波測距測角器1の検知データに基づいて演算装置2により算出して、或いは、他の方法により取得して演算装置2に入力して記憶される。

【0015】

次いで、この既設の鋼矢板12aの隣に新たな鋼矢板12bを、互いの継手部13どうしが嵌合するように打設し、次いで、この鋼矢板12bを打設した後に、この既設の鋼矢板12bの隣に新たな鋼矢板12cを、継手部13どうしが嵌合するように打設する。このように、必要の数の鋼矢板12を順次、同様の手順で打設する。

【0016】

隣り合う鋼矢板12a、12b、12cは、図4に例示するように、嵌合中心線Hbを中心にして線対称の向きで打設され、自動追尾光波測距測角器1は定点に配置されている。そこで、反射体4は、自動追尾光波測距測角器1が反射体4からの反射光を検知できるように、打設する順に、それぞれの鋼矢板12a、12b、12cの基準点で、鋼矢板12a、12b、12cの表裏に交互に取り付けられる。

【0017】

以下は、既設鋼矢板12bの隣に新たな鋼矢板12cを打設する場合を例にして本発明による鋼矢板12cの位置決め、打設手順を説明する。

【0018】

図4に例示する既設鋼矢板12bの基準点Pbの2次元平面座標は、この鋼矢板12bを打設した後、その反射体4からの反射光が自動追尾光波測距測角器1により検知され、この検知データに基づいて演算装置2により算出されて記憶されている。演算装置2には、鋼矢板12bの形状データが入力されているので、どの位置で新たな鋼矢板12cを打設すると、隣り合う鋼矢板12b、12cの継手部13どうしの干渉、摩擦を抑制して円滑に打設できるかが算出できる。尚、図4の線分Cb、Ccは、それぞれ鋼矢板12b、12cの幅方向中心線を示している。

【0019】

即ち、既設鋼矢板12bの基準点Pbの2次元平面座標(既知値)と、鋼矢板12bの形状により特定される既知のX方向移動寸法XbおよびY方向移動寸法Ybに基づいて、新たな鋼矢板12cの基準点Pcを移動させて位置決めさせるべき2次元平面座標を演算装置2により算出する。この位置決めさせるべき2次元平面座標が、新たな鋼矢板12cの2次元平面での目標打設位置座標になる。具体的には、基準点PbのX座標から既知のX方向移動寸法Xbを加算した座標が、目標打設位置座標のX座標となり、基準点PbのY座標から既知のY方向移動寸法Ybを加算した座標が、目標打設位置座標のY座標となる。

【0020】

新たな鋼矢板12cを打設する際には、この鋼矢板12cの上端部周辺に取り付けた1つの反射体4からの反射光を検知した自動追尾光波測距測角器1の検知データに基づいて、この鋼矢板12cの基準点Pcの現時点の2次元平面座標を、演算装置2により逐次算出する。そして、逐次算出した現時点の鋼矢板12cの基準点Pcの2次元平面座標と、既に記憶されている既設鋼矢板12bの基準点Pbの2次元平面座標に基づいて算出した目標打設位置座標とを演算装置2により比較して、指標データを算出する。

【0021】

算出した指標データは、モニター3にリアルタイムで表示される。この指標データとは、例えば、目標打設位置座標と基準点Pcの現時点の2次元平面座標との相違寸法(X方向乖離距離、Y方向乖離距離)であり、これを数値、または図画表示、或いは数値とともに図画表示して、ずれ程度が把握し易いようにする。

【0022】

リアルタイムでモニター3に表示される指標データを、図5に例示する。この例では、新たな鋼矢板12cの目標打設位置が、鋼矢板12cの上面形状Aとして斜線で図画表示されている。また、同じ画面上に、打設するために位置決めしている(動いている)鋼矢板12cの現時点での位置が、鋼矢板12cの上面形状Bとして白抜きで図画表示されている。したがって、オペレータは、白抜きで図画表示された鋼矢板12cの上面形状Bを、斜線で図画表示された鋼矢板12cの上面形状Aに一致させるように、クレーンを操作することで、実際の鋼矢板12cを目標位置に打設することができる。

【0023】

このように本発明によれば、オペレータは、指標データをモニター3で見ながら、目標打設位置座標と基準点Pcの現時点の2次元平面座標とを一致させるようにクレーンを操作することにより、新たな鋼矢板12cを確実かつ容易に、所定位置に誘導することができる。所定位置に誘導した後は、その所定位置で新たな鋼矢板12cをバイブロハンマ8により打設する。

【0024】

ある程度の深さを打設すると、継手部13どうしの嵌合によって鋼矢板12cの位置ずれがなくなる。そこで、鋼矢板12cの位置きめが不安定な、既設鋼矢板12bと継手部13どうしを嵌合する前および嵌合してから打設深さが浅い状態までは、指標データを見ながら新たな鋼矢板12cの誘導、打設作業を行なうことが好ましい。

【0025】

鋼矢板12cの打設後の基準点Pcの2次元平面座標は、既設鋼矢板12cの基準点Pcの2次元平面座標として演算装置2に記憶される。そして、この既設鋼矢板12cの基準点Pcの2次元平面座標が、既設鋼矢板12cの隣に新たな鋼矢板12を打設する際に利用される。このように本発明では、以後、新たに打設する鋼矢板12に対しても、新たな鋼矢板12の2次元平面での目標打設位置の指標データを算出する際に、直前に打設した隣り合う既設鋼矢板12の基準点の2次元平面座標を用いる。

【0026】

隣り合う既設鋼矢板12bの基準点Pbの位置データに関連づけて、新たな鋼矢板12cを所定位置に誘導、打設するので、隣り合う鋼矢板12b、12cの継手部13どうしを干渉、摩擦させることなく、或いは、干渉、摩擦を抑制して円滑に打設することが可能になる。そのため、新たな鋼矢板12cが、隣り合う既設鋼矢板12bに干渉して所定位置に打設できないという不具合がなくなり、高精度で所定位置に打設することができる。

【0027】

上記の実施形態のように、反射体4を新たに打設するそれぞれの鋼矢板12の上端部の幅方向中心位置に取り付けることにより、打設する鋼矢板12のぶれが少ない安定した位置情報を得ることができる。反射体4は、例えば、裏面に接着剤等が塗布された安価なものでよい。或いは、反射体4を、バイブロハンマ8のチャック部9に取り付けることもできる。この場合は、それぞれの鋼矢板12に反射体4を取り付ける必要がなくなる。

【0028】

また、新たな鋼矢板12cの反射体4の反射光を検知した自動追尾光波測距測角器1の検知データに基づいて、この鋼矢板12cの基準点Pcの現時点の高さ方向座標を、演算装置2により算出し、既述した2次元平面座標とともに、打設する際の基準点Pcの3次元座標をモニター3にリアルタイムで表示することもできる。

【0029】

尚、本発明の矢板とは、鋼矢板、鋼管矢板、PC矢板やこれらに類するものを含むものである。

【図面の簡単な説明】

【0030】

【図1】本発明の矢板の打設支援システムを例示する全体概要図である。

【図2】図1の打設支援システムによる鋼矢板の打設工程を例示する側面図である。

【図3】図2のA−A断面図である。

【図4】新たな鋼矢板の目標打設位置の算出方法を例示する説明図である。

【図5】モニターに表示される指標データを例示する説明図である。

【符号の説明】

【0031】

1 自動追尾光波測距測角器

2 演算装置

3 モニター

4 反射体

5 作業船

6 クレーン

7 オペレータ室

8 バイブロハンマ

9 チャック部

10 支持杭

11 導材

12 12a、12b、12c 鋼矢板

13 継手部

【技術分野】

【0001】

本発明は、矢板の打設支援システムに関し、さらに詳しくは、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、隣り合う既設矢板に干渉して所定位置に打設できなくなることを防止して、高精度で所定位置に打設できるようにした矢板の打設支援システムに関するものである。

【背景技術】

【0002】

鋼矢板等の矢板は、港湾、河川の土木、建築工事をはじめとして様々な工事に用いられている。矢板を打設する際は、予め打設領域に導材を設置して、打設する矢板を導材に沿わせるようにして、隣り合う矢板の継手部どうしを嵌合するように打設する。この際に、従来、誘導者がトランシット等を使用して、新たに打設する矢板の位置と、目標位置とのずれを無線等により打設機を吊設したクレーンのオペレータに伝達し、オペレータはこの情報に基づいて新たに打設する矢板の位置決めを行なうようにしていた。そのため、打設する矢板の位置決め精度は、誘導者やオペレータのスキルに大きく影響を受け、精度よく所定位置に矢板を打設することが難しいという問題があった。

【0003】

一方、矢板ではなく、杭を打設する際に用いる杭打設の施工管理装置や円柱状杭の位置観測方法も提案されている(特許文献1、2参照)。特許文献1の装置は、新たに打設する杭のみに注目して、その杭の貫入量や支持力を管理するものであり、平面での位置を管理するものではなかった。また、特許文献2の方法は、打設する杭の平面での位置を観測するものではあるが、やはり、新たに打設する杭のみに注目するものであり、打設する杭の現在位置と予め設定された目標位置とをモニターに表示するようにしている。

【0004】

そもそも、杭は矢板とは異なり、個々が独立して構成される構造物(独立構造物)なので、1本の杭を打設した位置が目標位置に対して若干ずれたとしても、以後に打設する杭の打設位置にはまったく影響しない。一方、矢板は複数を連結して構成される構造物(連続構造物)なので、いずれか1本の矢板の打設位置が目標位置から若干ずれたとしても、そのずれが、以後に打設する矢板の打設位置に累積されて悪影響が生じる。

【0005】

上記文献の提案は、隣り合わせに連続的に打設する矢板とは異なり、杭の打設に関する発明であるため、新たに杭を打設する際に、隣り合う杭の位置を考慮する必要がなく、それ故、隣り合う杭の位置は何ら考慮されていなかった。そのため、これら従来の杭打設の技術を矢板の打設にそのまま用いると、新たに打設する矢板に隣り合う既設の矢板が、ずれた位置に打設されていた場合には、矢板どうしが干渉して(ぶつかり合って)、新たな矢板を高精度で所定位置に打設することができないという問題があった。そして、この場合に打設位置のずれを補正しようとすれば、矢板を上げ下げして目標位置に位置決めする必要があり、作業の煩雑さの増大を避けることができない。特に、管理型処分場で矢板を打設する場合には、繰り返しの矢板の上げ下げによって、打設地盤の粘土層(遮水層)が破壊されるという不具合が生じるため、従来の杭の打設方法では対応することが困難であった。

【特許文献1】特開平11−209978号公報

【特許文献2】特開2002−21077号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、隣り合う既設矢板に干渉して所定位置に打設できなくなることを防止して、高精度で所定位置に打設できる矢板の打設支援システムを提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため本発明の矢板の打設支援システムは、反射体からの反射光を検知する自動追尾光波測距測角器と、この自動追尾光波測距測角器の検知データが入力される演算装置と、この演算装置の演算結果を表示するモニターとを備え、打設する新たな矢板の上端部周辺に取り付けた1つの反射体からの反射光を検知した前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の2次元平面座標を算出するとともに、この矢板の打設後の基準点の2次元平面座標を既設矢板の基準点の2次元平面座標として記憶するように構成し、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、打設する新たな矢板の基準点の2次元平面座標と、打設する新たな矢板と隣り合う既設矢板の基準点の2次元平面座標との比較に基づいて、打設する新たな矢板の2次元平面での目標打設位置の指標データを算出して、この指標データを前記モニターにリアルタイムで表示することを特徴とするものである。

【0008】

ここで、前記反射体を、打設する新たな矢板の上端部の幅方向中心位置に取り付けることもでき、或いは、打設する新たな矢板の上端部を把持する杭打機のチャック部に取り付けることもできる。また、前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の高さ方向座標を算出し、前記モニターにリアルタイムで表示することもできる。

【発明の効果】

【0009】

本発明によれば、打設する新たな矢板の上端部周辺に取り付けた1つの反射体からの反射光を検知した自動追尾光波測距測角器の検知データに基づいて、演算装置により、打設する新たな矢板の基準点の2次元平面座標を算出するとともに、この矢板の打設後の基準点の2次元平面座標を既設矢板の基準点の2次元平面座標として記憶するように構成し、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、打設する新たな矢板の基準点の2次元平面座標と、打設する新たな矢板と隣り合う既設矢板の基準点の2次元平面座標との比較に基づいて、打設する新たな矢板の2次元平面での目標打設位置の指標データを算出して、この指標データをモニターにリアルタイムで表示するので、オペレータは、モニターに表示された指標データを確認しながら、精度よく所定位置に新たな矢板を打設することができる。このように、新たな矢板を打設する際に、既設の隣り合う矢板の位置データに関連づけて誘導するので、隣り合う矢板との干渉を抑えることが可能になる。これにより、新たに打設する矢板が、既設の隣り合う矢板に干渉して所定位置に打設できないという不具合がなくなり、高精度で所定位置に打設することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の矢板の打設支援システムについて、鋼矢板を打設する場合を例にして図に示した実施形態に基づいて説明する。

【0011】

図1、2に例示するように、本発明の矢板の打設支援システムは、反射体4からの反射光を検知する自動追尾光波測距測角器1と、この自動追尾光波測距測角器1の検知データが入力されるコンピュータ等の演算装置2と、演算装置2の演算結果を表示するモニター3とを備えている。自動追尾光波測距測角器1は、例えば、現場領域周辺の陸部に配置され、検知データを無線通信等により演算装置2に送信する。演算装置2とモニター3とは無線または有線で接続されている。

【0012】

反射体4は、いわゆるミラーや反射プリズムであり、鋼矢板12(12a、12b、12c)の上端部周辺に1つの反射体4が取り付けられる。この実施形態では、鋼矢板12の基準点を鋼矢板12の上端部の幅方向中心位置に設定して、この基準点に反射体4が取り付けられている。演算装置2には打設する鋼矢板12の形状を特定するデータ(長さ、断面形状の寸法および角度等)、鋼矢板12の基準点の位置(反射体4を取り付けた位置)を特定するデータが入力されている。

【0013】

鋼矢板12を打設する現場領域には、予め支持杭10が打設され、支持杭10には導材11が架設されている。鋼矢板12は導材11に沿わせるように打設される。また、現場領域には、クレーン6を搭載した作業船5が配置され、このクレーン6には杭打機となるバイブロハンマ8が吊設されている。クレーン6のオペレータ室7には、モニター3が配置されている。鋼矢板12は、上端部をバイブロハンマ8のチャック部9に把持されて目標打設位置まで移動して打設される。

【0014】

まず、最初の鋼矢板12aを、図2、3に例示するように導材11に沿って所定位置に打設する。打設した後の鋼矢板12aの位置座標(2次元平面座標または3次元座標)は、基準点に取付けた反射体4の反射光を検知した自動追尾光波測距測角器1の検知データに基づいて演算装置2により算出して、或いは、他の方法により取得して演算装置2に入力して記憶される。

【0015】

次いで、この既設の鋼矢板12aの隣に新たな鋼矢板12bを、互いの継手部13どうしが嵌合するように打設し、次いで、この鋼矢板12bを打設した後に、この既設の鋼矢板12bの隣に新たな鋼矢板12cを、継手部13どうしが嵌合するように打設する。このように、必要の数の鋼矢板12を順次、同様の手順で打設する。

【0016】

隣り合う鋼矢板12a、12b、12cは、図4に例示するように、嵌合中心線Hbを中心にして線対称の向きで打設され、自動追尾光波測距測角器1は定点に配置されている。そこで、反射体4は、自動追尾光波測距測角器1が反射体4からの反射光を検知できるように、打設する順に、それぞれの鋼矢板12a、12b、12cの基準点で、鋼矢板12a、12b、12cの表裏に交互に取り付けられる。

【0017】

以下は、既設鋼矢板12bの隣に新たな鋼矢板12cを打設する場合を例にして本発明による鋼矢板12cの位置決め、打設手順を説明する。

【0018】

図4に例示する既設鋼矢板12bの基準点Pbの2次元平面座標は、この鋼矢板12bを打設した後、その反射体4からの反射光が自動追尾光波測距測角器1により検知され、この検知データに基づいて演算装置2により算出されて記憶されている。演算装置2には、鋼矢板12bの形状データが入力されているので、どの位置で新たな鋼矢板12cを打設すると、隣り合う鋼矢板12b、12cの継手部13どうしの干渉、摩擦を抑制して円滑に打設できるかが算出できる。尚、図4の線分Cb、Ccは、それぞれ鋼矢板12b、12cの幅方向中心線を示している。

【0019】

即ち、既設鋼矢板12bの基準点Pbの2次元平面座標(既知値)と、鋼矢板12bの形状により特定される既知のX方向移動寸法XbおよびY方向移動寸法Ybに基づいて、新たな鋼矢板12cの基準点Pcを移動させて位置決めさせるべき2次元平面座標を演算装置2により算出する。この位置決めさせるべき2次元平面座標が、新たな鋼矢板12cの2次元平面での目標打設位置座標になる。具体的には、基準点PbのX座標から既知のX方向移動寸法Xbを加算した座標が、目標打設位置座標のX座標となり、基準点PbのY座標から既知のY方向移動寸法Ybを加算した座標が、目標打設位置座標のY座標となる。

【0020】

新たな鋼矢板12cを打設する際には、この鋼矢板12cの上端部周辺に取り付けた1つの反射体4からの反射光を検知した自動追尾光波測距測角器1の検知データに基づいて、この鋼矢板12cの基準点Pcの現時点の2次元平面座標を、演算装置2により逐次算出する。そして、逐次算出した現時点の鋼矢板12cの基準点Pcの2次元平面座標と、既に記憶されている既設鋼矢板12bの基準点Pbの2次元平面座標に基づいて算出した目標打設位置座標とを演算装置2により比較して、指標データを算出する。

【0021】

算出した指標データは、モニター3にリアルタイムで表示される。この指標データとは、例えば、目標打設位置座標と基準点Pcの現時点の2次元平面座標との相違寸法(X方向乖離距離、Y方向乖離距離)であり、これを数値、または図画表示、或いは数値とともに図画表示して、ずれ程度が把握し易いようにする。

【0022】

リアルタイムでモニター3に表示される指標データを、図5に例示する。この例では、新たな鋼矢板12cの目標打設位置が、鋼矢板12cの上面形状Aとして斜線で図画表示されている。また、同じ画面上に、打設するために位置決めしている(動いている)鋼矢板12cの現時点での位置が、鋼矢板12cの上面形状Bとして白抜きで図画表示されている。したがって、オペレータは、白抜きで図画表示された鋼矢板12cの上面形状Bを、斜線で図画表示された鋼矢板12cの上面形状Aに一致させるように、クレーンを操作することで、実際の鋼矢板12cを目標位置に打設することができる。

【0023】

このように本発明によれば、オペレータは、指標データをモニター3で見ながら、目標打設位置座標と基準点Pcの現時点の2次元平面座標とを一致させるようにクレーンを操作することにより、新たな鋼矢板12cを確実かつ容易に、所定位置に誘導することができる。所定位置に誘導した後は、その所定位置で新たな鋼矢板12cをバイブロハンマ8により打設する。

【0024】

ある程度の深さを打設すると、継手部13どうしの嵌合によって鋼矢板12cの位置ずれがなくなる。そこで、鋼矢板12cの位置きめが不安定な、既設鋼矢板12bと継手部13どうしを嵌合する前および嵌合してから打設深さが浅い状態までは、指標データを見ながら新たな鋼矢板12cの誘導、打設作業を行なうことが好ましい。

【0025】

鋼矢板12cの打設後の基準点Pcの2次元平面座標は、既設鋼矢板12cの基準点Pcの2次元平面座標として演算装置2に記憶される。そして、この既設鋼矢板12cの基準点Pcの2次元平面座標が、既設鋼矢板12cの隣に新たな鋼矢板12を打設する際に利用される。このように本発明では、以後、新たに打設する鋼矢板12に対しても、新たな鋼矢板12の2次元平面での目標打設位置の指標データを算出する際に、直前に打設した隣り合う既設鋼矢板12の基準点の2次元平面座標を用いる。

【0026】

隣り合う既設鋼矢板12bの基準点Pbの位置データに関連づけて、新たな鋼矢板12cを所定位置に誘導、打設するので、隣り合う鋼矢板12b、12cの継手部13どうしを干渉、摩擦させることなく、或いは、干渉、摩擦を抑制して円滑に打設することが可能になる。そのため、新たな鋼矢板12cが、隣り合う既設鋼矢板12bに干渉して所定位置に打設できないという不具合がなくなり、高精度で所定位置に打設することができる。

【0027】

上記の実施形態のように、反射体4を新たに打設するそれぞれの鋼矢板12の上端部の幅方向中心位置に取り付けることにより、打設する鋼矢板12のぶれが少ない安定した位置情報を得ることができる。反射体4は、例えば、裏面に接着剤等が塗布された安価なものでよい。或いは、反射体4を、バイブロハンマ8のチャック部9に取り付けることもできる。この場合は、それぞれの鋼矢板12に反射体4を取り付ける必要がなくなる。

【0028】

また、新たな鋼矢板12cの反射体4の反射光を検知した自動追尾光波測距測角器1の検知データに基づいて、この鋼矢板12cの基準点Pcの現時点の高さ方向座標を、演算装置2により算出し、既述した2次元平面座標とともに、打設する際の基準点Pcの3次元座標をモニター3にリアルタイムで表示することもできる。

【0029】

尚、本発明の矢板とは、鋼矢板、鋼管矢板、PC矢板やこれらに類するものを含むものである。

【図面の簡単な説明】

【0030】

【図1】本発明の矢板の打設支援システムを例示する全体概要図である。

【図2】図1の打設支援システムによる鋼矢板の打設工程を例示する側面図である。

【図3】図2のA−A断面図である。

【図4】新たな鋼矢板の目標打設位置の算出方法を例示する説明図である。

【図5】モニターに表示される指標データを例示する説明図である。

【符号の説明】

【0031】

1 自動追尾光波測距測角器

2 演算装置

3 モニター

4 反射体

5 作業船

6 クレーン

7 オペレータ室

8 バイブロハンマ

9 チャック部

10 支持杭

11 導材

12 12a、12b、12c 鋼矢板

13 継手部

【特許請求の範囲】

【請求項1】

反射体からの反射光を検知する自動追尾光波測距測角器と、この自動追尾光波測距測角器の検知データが入力される演算装置と、この演算装置の演算結果を表示するモニターとを備え、打設する新たな矢板の上端部周辺に取り付けた1つの反射体からの反射光を検知した前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の2次元平面座標を算出するとともに、この矢板の打設後の基準点の2次元平面座標を既設矢板の基準点の2次元平面座標として記憶するように構成し、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、打設する新たな矢板の基準点の2次元平面座標と、打設する新たな矢板と隣り合う既設矢板の基準点の2次元平面座標との比較に基づいて、打設する新たな矢板の2次元平面での目標打設位置の指標データを算出して、この指標データを前記モニターにリアルタイムで表示する矢板の打設支援システム。

【請求項2】

前記反射体を、打設する新たな矢板の上端部の幅方向中心位置に取り付ける請求項1に記載の矢板の打設支援システム。

【請求項3】

前記反射体を、打設する新たな矢板の上端部を把持する杭打機のチャック部に取り付ける請求項1に記載の矢板の打設支援システム。

【請求項4】

前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の高さ方向座標を算出し、前記モニターにリアルタイムで表示する請求項1〜3のいずれかに記載の矢板の打設支援システム。

【請求項1】

反射体からの反射光を検知する自動追尾光波測距測角器と、この自動追尾光波測距測角器の検知データが入力される演算装置と、この演算装置の演算結果を表示するモニターとを備え、打設する新たな矢板の上端部周辺に取り付けた1つの反射体からの反射光を検知した前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の2次元平面座標を算出するとともに、この矢板の打設後の基準点の2次元平面座標を既設矢板の基準点の2次元平面座標として記憶するように構成し、既設矢板の隣に順次、新たな矢板を互いの継手部どうしを嵌合させて打設する際に、打設する新たな矢板の基準点の2次元平面座標と、打設する新たな矢板と隣り合う既設矢板の基準点の2次元平面座標との比較に基づいて、打設する新たな矢板の2次元平面での目標打設位置の指標データを算出して、この指標データを前記モニターにリアルタイムで表示する矢板の打設支援システム。

【請求項2】

前記反射体を、打設する新たな矢板の上端部の幅方向中心位置に取り付ける請求項1に記載の矢板の打設支援システム。

【請求項3】

前記反射体を、打設する新たな矢板の上端部を把持する杭打機のチャック部に取り付ける請求項1に記載の矢板の打設支援システム。

【請求項4】

前記自動追尾光波測距測角器の検知データに基づいて、前記演算装置により、打設する新たな矢板の基準点の高さ方向座標を算出し、前記モニターにリアルタイムで表示する請求項1〜3のいずれかに記載の矢板の打設支援システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−84457(P2010−84457A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−256109(P2008−256109)

【出願日】平成20年10月1日(2008.10.1)

【出願人】(000217686)電源開発株式会社 (207)

【出願人】(000219406)東亜建設工業株式会社 (177)

【出願人】(390001993)みらい建設工業株式会社 (26)

【出願人】(000166627)五洋建設株式会社 (364)

【出願人】(000182030)若築建設株式会社 (39)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年10月1日(2008.10.1)

【出願人】(000217686)電源開発株式会社 (207)

【出願人】(000219406)東亜建設工業株式会社 (177)

【出願人】(390001993)みらい建設工業株式会社 (26)

【出願人】(000166627)五洋建設株式会社 (364)

【出願人】(000182030)若築建設株式会社 (39)

【Fターム(参考)】

[ Back to top ]