短期溶出性被覆粒状肥料

【課題】本発明は初期溶出の抑制を損なわず、短期溶出型の溶出パターンを示すことが可能な短期溶出性被覆粒状肥料を得ることを目的とする。

【解決手段】水溶性粒状肥料表面に被覆膜が形成された被覆粒状肥料であって、被覆に用いる肥料粒子群の単位質量あたり80質量%以上が、肥料粒子の体積(V1)と、該肥料粒子の表面の任意の2点を結ぶ長さ(R)が最大となるときの、直径をRとする球の体積(V2)とで算出される凹凸係数(V1/V2)が、0.05〜0.6の範囲内である凹凸を有する表面に被覆膜が形成されていることを特徴とする短期溶出性被覆粒状肥料。

【解決手段】水溶性粒状肥料表面に被覆膜が形成された被覆粒状肥料であって、被覆に用いる肥料粒子群の単位質量あたり80質量%以上が、肥料粒子の体積(V1)と、該肥料粒子の表面の任意の2点を結ぶ長さ(R)が最大となるときの、直径をRとする球の体積(V2)とで算出される凹凸係数(V1/V2)が、0.05〜0.6の範囲内である凹凸を有する表面に被覆膜が形成されていることを特徴とする短期溶出性被覆粒状肥料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水溶性粒状肥料に樹脂が被覆された被覆粒状肥料に関するものであり、特に短期溶出型の被覆粒状肥料に関するものである。

【背景技術】

【0002】

近年、粒状肥料の溶出成分の流亡による環境への影響、農業就労者の高年齢化に伴う省力化等の面から、より省力型で効率の高い肥料、並びにその使用法が要求されている。このような背景のもとに、種々の溶出調整型の肥料が提案され、実用化されている。

【0003】

前記の溶出調整型の肥料は、粒状肥料の表面を有機系又は無機系の水透過性の被覆資材を用いて被覆することにより内部成分の溶出を制御した被覆粒状肥料である。中でも樹脂等の有機系の被覆資材を用いたものは溶出制御機能がより優れており、この様な有機系の被覆資材を用いたものが被覆粒状肥料の主流を占めている。

【0004】

一般的に、被覆粒状肥料を水中に浸漬させると、水は徐々に被覆膜を透過し、被覆粒状肥料の内部に入り込むことにより、水溶性粒状肥料の溶出成分を溶解させる。溶解した該溶出成分は被覆膜を透過して被覆膜外に溶出するが、このとき、被覆膜が水及び成分の透過を抑制する。やがて該被覆膜は、吸水により膨張し、それにより溶出が促進される。

【0005】

前記被覆資材として用いられる樹脂は、各種様々なものが使用されているが、ウレタン樹脂などの熱硬化樹脂は被膜の強度、耐水性の大きいこと、溶出特性の制御の容易さ、溶剤を使用しないで塗布することができるなどの理由から広く用いられており、本出願人も特許文献1において、粒状肥料であってその表面が、(A)芳香族ポリイソシアネートとひまし油またはひまし油誘導体ポリオールとから得られたイソシアネート基末端プレポリマーを、(B)ひまし油またはひまし油誘導体ポリオールと(C)アミン系ポリオールで、硬化させて得られるポリウレタン樹脂からなる被膜で被覆されてなる被覆粒状肥料を開示している。

【0006】

前記被覆資材のなかでも、水溶性の被覆粒状肥料は溶出をコントロールする期間や溶出特性によって、長期溶出型、短期溶出型、シグモイド型などの溶出パターンを示すものが存在し、その用途に合わせて溶出パターンを細かに調整することが求められている。

【0007】

例えば、特許文献2には、粒状肥料の表面を高分子化合物を含む被覆材料で被覆することにより被覆粒状肥料を製造する際、その短軸/長軸比が0.80から0.95である粒状肥料を用いることを特徴とする被覆粒状肥料の製造方法が開示されており、該被覆粒状肥料を用いることで肥料成分の初期溶出を防止するとしたものである。

【0008】

また、特許文献3には、肥料を有効成分として含み、「円形度係数」が0.7以上である芯材粒子の表面上に、合成樹脂を主成分とする膜が覆われていることを特徴とする時限溶出型被覆粒状肥料が開示されており、該粒状被覆粒状肥料を用いることで肥料成分の初期溶出抑制機能を改善するとしたものである。尚、「円形度係数」とは、円形度係数=(4π×粒子の投影面積)/(粒子投影図の輪郭の長さ)2、で算出される。

【0009】

また、特許文献4には、粒状肥料の表面を被覆材で被覆することにより被覆粒状肥料を製造するに際し、原料として用いる粒状肥料として、転選機により選別された整粒を用いることを特徴とする被覆粒状肥料の製造方法が記載されており、所定の時期に溶出する肥効調節型肥料が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−265288号公報

【特許文献2】特開平9−030884号公報

【特許文献3】特開平10−158084号公報

【特許文献4】特開2005−060119号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

前述したように、溶出調整型の肥料は、溶出コントロール期間を細かに調節することが求められており、施用後の溶出(以下「初期溶出」と記載することもある)を抑制し、なおかつ施用後任意の期間(例えば7日〜200日)で80質量%以上の溶出を示すものが求められている。

【0012】

その中で、特に短期間(例えば7〜40日)で80質量%以上の溶出を示す短期溶出型の溶出パターンを達成することは困難であり、従来より被覆膜の薄膜化や被覆膜の水酸基当量を増加させて被覆膜の透水性を高める、などの方法が知られているが、上記の方法では被覆膜にピンホール欠陥等が生じ易くなる為に、該欠陥から意図せず溶出してしまい、初期溶出を抑制できないという問題があった。

【0013】

従って、本発明は初期溶出の抑制を損なわず、短期溶出型の溶出パターンを示すことが可能な短期溶出性の被覆粒状肥料を得ることを目的とした。

【課題を解決するための手段】

【0014】

従来の被覆粒状肥料では、被覆する水溶性粒状肥料をより球形に近付けることにより、その表面に均一で欠陥が少ない被覆膜を形成し、意図しない溶出が生じることを抑制する方法がとられている。しかし、上記の方法で短期溶出型の溶出パターンを達成しようとすると、被覆膜全体を薄膜化せざるを得ず、結果的に被覆膜の欠陥を抑制することが難しくなり、特に初期溶出を抑制できなかった。そこで本発明者らは、従来と異なり表面に凹凸を有する肥料粒子を用いることによって厚みが不均一な被覆膜を形成することができ、短期溶出型の溶出パターンを示す被覆粒状肥料において、初期溶出の抑制が可能となることを見出した。

【0015】

すなわち本発明は、水溶性粒状肥料表面に被覆膜が形成された被覆粒状肥料であって、被覆に用いる肥料粒子群の単位質量あたり80質量%以上が、肥料粒子の体積(V1)と、該肥料粒子の表面の任意の2点を結ぶ長さ(R)が最大となるときの、直径をRとする球の体積(V2)とで算出される凹凸係数(V1/V2)が、0.05〜0.6の範囲内である凹凸を有する表面に被覆膜が形成されていることを特徴とする短期溶出性被覆粒状肥料。

【0016】

上記の形状の粒子に被覆膜を形成することにより、該粒子の表面に膜厚が不均一な被覆膜が形成される。被覆膜が不均一であることにより、膜厚が相対的に薄くなっている部分から溶出し易くなり、この膜厚の薄い部分の膜厚や膜質を制御することにより、溶出期間を調整することが可能となる。

【0017】

肥料粒子の体積(V1)は、該肥料粒子の質量を測定し、その比重からV1を算出することにより求めた。また、Rは該肥料粒子の最大長さを複数見積り、マイクロメーターで測定してその最大長さを求め、求めたRを直径とする球の体積V2を算出した。

【発明の効果】

【0018】

本発明の短期溶出性被覆粒状肥料は、初期溶出の抑制を損なわず、短期溶出型の溶出パターンを示すものである。

【図面の簡単な説明】

【0019】

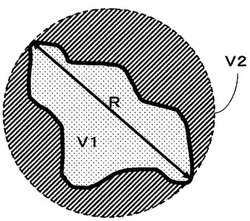

【図1】肥料粒子の体積及び最大長さを説明する模式図。

【図2】肥料粒子の製造工程を説明する概略図。

【図3】実施例の塩化アンモニウム粒子の凹凸係数と分散を表す図。

【図4】比較例の塩化アンモニウム粒子の凹凸係数と分散を表す図。

【発明を実施するための形態】

【0020】

本発明の短期溶出性被覆粒状肥料は、表面に凹凸を有する肥料粒子を用いることにより、膜厚が不均一な被覆膜を肥料粒子の表面に形成し、初期溶出を抑制したものである。肥料粒子の表面に凹凸があることにより被覆時に凹部の膜厚が厚く、凸部の膜厚が薄くなり、膜厚が不均一な膜形成が容易となる。凸部は球状の肥料粒子に他の粒子を付加したものでもよく、この凸部により不均一な被覆膜を形成することが容易となる。

【0021】

本発明において、肥料粒子の表面の凹凸は、粒子の形状を測定して求められる「凹凸係数」により定義される。凹凸係数を算出する方法について、図1を参照しながら説明する。まず、肥料粒子1粒のサンプルの質量を測定し、その肥料の予め知られている比重から体積V1を算出する。次に、肥料粒子の表面の任意の2点を結ぶ長さが最大となる長さを複数見積り、マイクロメーターで測定してその複数の測定値のうち最大長さをRとする。次に求めたRを直径とする球の体積V2を算出する。得られた体積V1と体積V2の比(V1/V2)を凹凸係数とする。

【0022】

前記粒状粒子は、前記の凹凸係数が0.05〜0.6の範囲内となる形状であり、該凹凸係数を前記の値とすることにより、初期溶出の抑制ができるようになり所望の溶出パターンを得ることが容易となる。また、好ましくは0.05〜0.5としても良い。

【0023】

前記被覆膜は前記肥料粒子表面を覆うものであり、水を徐々に透過し、かつ水に溶解した該肥料粒子が被覆膜外部へ溶出するのを抑制するものである。該被覆膜の平均膜厚は特に限定するものではないが、水の透過を溶出期間に渡って抑制できる平均膜厚が良い。被覆膜の透水性が高い場合は膜厚を厚くする必要があり、低い場合は膜厚が薄くても構わない。また、特に粒径1〜20mmの肥料粒子を用いる場合、平均膜厚を1〜200μmとすることにより溶出性能を好適に調節することができる。

【0024】

本発明の短期溶出性被覆粒状肥料は、被覆膜の平均膜厚に対して、該平均膜厚の1/2以下となる部分を有することが好ましい。ここで、「平均膜厚」とは被覆された肥料粒子群の膜厚の平均値を指すものとする。前記被覆膜において、膜厚が平均膜厚から外れる膜部分は、その膜厚が平均膜厚より厚くても平均膜厚より薄くても良い。当該部分が厚膜の場合、当該厚膜箇所は溶出が生じ難くなり、一方で、当該部分が薄膜の場合、当該薄膜箇所は溶出が生じ易くなる。当該膜部分の膜厚は、平均膜厚に対して1/2以下とするのが好ましく、より好ましくは1/4以下とすることが好ましい。当該膜部分の膜厚が平均膜厚より薄いことにより、被覆膜全体を薄膜化しなくとも当該薄膜箇所から優先的に溶出させ、初期溶出の抑制と短期溶出型の溶出パターンを同時に達成することが可能となる。当該部分の厚さは、所望の溶出パターンに応じて決定されれば良い。

【0025】

また、本発明においては、被覆された肥料粒子の断面を走査型電子顕微鏡により観察し、被覆膜の厚さを計測した。被覆された肥料粒子の断面のほぼ中央を中心として10°毎に被覆膜の厚さを測定し、これを30サンプル繰り返すことにより肥料粒子群の平均膜厚を求めた。次に、求めた平均膜厚に対して、膜厚が1/2以下となる測定点、及び1/4以下となる測定点の数から、肥料粒子群の膜厚において、平均膜厚より薄い部分の割合を求めた。

【0026】

また、前記の薄膜部分は、肥料粒子群の被覆膜全体の表面積に対して0.2〜20%であるのが好ましい。20%を超えると溶出面積が増すことになり初期溶出の抑制が困難となるばかりか、所望の溶出パターンを達成することも困難となることがある。また、被覆膜全体の表面積に対して0.2〜10%であると、溶出面積が減少し初期溶出の抑制がさらに容易となるためより好ましい。

【0027】

短期溶出パターンは、25℃の水中における肥料成分の溶出が3日で40質量%以下、21日で80質量%以上の溶出率となることを同時に達成したものであり、初期の溶出を抑え溶出率80質量%までリニア型の溶出パターンを示すものである。従って、21日で80質量%以上の溶出率を示すものであっても3日で40質量%を越え初期溶出が抑制できないものは本発明には適さない。

【0028】

前記肥料粒子は、水溶性であれば良く、その粒径は1〜20mmであるのが好ましく、より好ましくは1〜10mmとしてもよい。なお該粒径は、篩い分け法によって測定した試験用ふるいの目開きで表したものであり、直接測定された値でも、球体に換算した相当径でも、間接的に測定された値でもよい。網目が1〜20mmの篩いで篩い分けることで簡単に選別できる。

【0029】

前記肥料粒子として、例えば、尿素、塩安、硫安、硝安、塩化カリ、硫酸カリ、硝酸カリ、硝酸ソーダ、燐酸カリ、燐酸アンモニア、燐酸石灰、からなる群から選ばれる少なくとも1種の肥料又は複合肥料、および有機肥料が挙げられる。

【0030】

前記被覆膜は、前述したように水を徐々に透過し、溶出成分の被覆膜外への溶出を抑制できれば良い。例えば、ポリウレタン樹脂、アルキッド樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂などの熱硬化性樹脂、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン、アクリル樹脂、ABS樹脂などの熱可塑性樹脂、天然ゴム、ロジン等の天然樹脂、シリコン樹脂、ワックス類等を使用することが可能であり、特に溶出特性が制御し易いことから、ポリウレタン樹脂が好適に利用される。

【0031】

上記被覆膜は、単層でも多層が積層された膜でも差し支えなく、各層は同じ種類の膜を用いても、異なる種類の膜を用いて被覆膜の透水性を変えてもよい。また、該被覆膜は、被覆膜の強度や溶出特性等を調整する目的で、該被覆膜中に任意の第三の樹脂、無機物、植物油、触媒等を含有していてもよい。

【0032】

さらに、短期溶出性被覆粒状肥料間の相互の固着を防止することを目的として、該被覆膜表面を無機質粉末で処理してもよい。無機粉末としては、例えばタルク、イオウ、炭酸カルシウム、シリカ、ゼオライト、ケイソウ土、クレー、金属酸化物が挙げられ、これらを単独又は混合して用いてもよい。

【0033】

本発明の肥料粒子は、例えば以下の方法(図2参照)で得ることが可能である。まず、肥料原料と水とを混合しスラリー状とし、複数の直径3mmの半球状の窪みを有する1対のプレスロールに、該窪みの体積の約2〜3倍量を投入し、該プレスロールで押し固め、板状肥料を得る。得られる板状肥料は、前記の窪みによって成型された球状部分と、窪みからはみ出た余剰分が板状に成型された部分とを有する。次に、上記板状肥料の両面から、ハンマーや解しロール等を用いて衝撃を与え解すことにより肥料粒子を得る。この時、前記の板状に成型された部分が、与えられる衝撃を球状部分に伝播し、球状部分に割れや変形を生じ易くすることにより、本発明の肥料粒子を得る。尚、当該方法を用いて得られる肥料粒子を測定したところ、凹凸係数が0.05〜0.6の範囲となり、凹凸係数の平均値が約0.3となった。

【0034】

本発明の短期溶出性被覆粒状肥料を製造する方法としては、流動状態又は転動状態とした前記の肥料粒子に、被覆膜を形成する為の被覆材を加えれば該肥料粒子全体が被覆される。本発明の場合、被覆に用いる肥料粒子群の単位質量あたり80質量%以上、好ましくは90質量%以上、前記凹凸係数が0.05〜0.6となる粒子を含有するとき、目的である短期溶出型の溶出パターンを達成することが可能となるため望ましい。

【0035】

前記肥料粒子の流動化には、流動層または噴流層等の装置が使用でき、転動化には回転パンまたは回転ドラム等の装置が使用できる。該肥料粒子を流動状態又は転動状態にすることによって、該肥料粒子表面に連続的に被覆膜を形成することが可能となる。

【0036】

前記肥料粒子を流動状態又は転動状態にする際、該肥料粒子をあらかじめ熱風等によって一定時間予熱するのが好ましい。この時、予熱時間及び予熱温度は、該肥料粒子の水分が被覆材に大きな影響を及ぼさない程度の水分量、肥料粒子の温度が好適な被覆温度となるように適宜調整されればよい。

【0037】

前記被覆材を流動状態又は転動状態とした粒状肥料に加える方法としては、効率よく分散添加できるものであればよく、例えば噴霧、滴下等が挙げられ、特に、圧縮空気を用いた二流体ノズルによって噴霧添加する方法は所望の被覆膜を形成させることが可能であるため好適に利用される。また、被覆材が樹脂等の液状物である場合、該被覆材は低粘度であることが好ましく、例えば被覆温度において0.1〜200mPa・sであることが好ましい。被覆材は粘度が200mPa・s以上の場合は被覆膜の全表面を被覆材で覆うことが困難となり、被覆膜にピンホール欠陥等を生じ初期溶出の抑制が困難となる。

【実施例】

【0038】

以下、実施例により本発明を説明する。尚、本発明は以下の実施例に限定されるものではない。

【0039】

最初に、肥料粒子を作成した。まず、塩化アンモニウム94質量%と水6質量%とを混合し、スラリー状とした肥料原料を複数の直径3mmの半球状の窪みを有する1対のプレスロールに該窪みの体積の2倍量を投入し、該プレスロールで押し固め板状の塩化アンモニウムを得た。次に、上記板状の塩化アンモニウムの両面から、1対の解しロールを用いて断続的に衝撃を与えながら解し、凹凸のある塩化アンモニウム粒子(A群)を得た。

【0040】

また、比較例として上記方法で得られた肥料粒子の水分を蒸発させた後、転動装置内で転動させ整粒し、粉化した塩化アンモニウムを篩い落とすことで球状の塩化アンモニウム粒子(B群)を得た。

【0041】

次に前記塩化アンモニウム粒子の形状を測定し、凹凸係数を算出した。測定は凹凸のある塩化アンモニウム粒子(A群)と球状の塩化アンモニウム粒子(B群)について行い、また、塩化アンモニウム粒子の比重を1.53g/cm3として計算を行った。形状を測定した結果から凹凸係数(V1/V2)を求め、表1(A群)及び表2(B群)にそれぞれ肥料粒子1個を1サンプルとして20サンプルの結果を、また、図3(A群)及び図4(B群)にサンプル約2〜3gについて測定を行った際の凹凸係数の分布をそれぞれ示した。表1に示すA群の平均凹凸係数は0.28、表2に示すB群の平均凹凸係数は0.62であった。 また、図3に示すようにA群の肥料粒子は100質量%が凹凸係数0.05〜6の範囲内であったが、B群の肥料粒子は凹凸係数0.05〜6の範囲内のものは、約47質量%であった。

【0042】

【表1】

【0043】

【表2】

【0044】

次に、上記の塩化アンモニウム粒子表面に被覆膜の形成を行った。被覆膜を形成するために用いた被覆材を以下に記載する。

【0045】

(使用した被覆材)

[被覆材A]

以下の成分1、成分2をイソシアネート基/水酸基=1.0となるように調製したウレタン樹脂液。

(成分1)

MDI変成ひまし油(ひまし油を過剰量のMDIと混合してイソシアネート基の質量を全質量の19質量%としたイソシアネート基末端プレポリマー)

(成分2)

aとbを水酸基のモル比=8:2で混合した混合液

a:ひまし油(水酸基価160mgKOH/g)

b:エチレンジアミンのプロピレンオキサイド付加物(プロピレンオキサイド/窒素原子の比;2.2、水酸基価;760mgKOH/g)

【0046】

[被覆材B]

上記被覆材Aと同様の成分1、成分2をイソシアネート基/水酸基=0.8となるように調製したウレタン樹脂液。

【0047】

[実施例1]

上記A群の平均凹凸係数が0.28の塩化アンモニウムの粒子(粒径2.0〜10.0mm)1.2kgを直径300mmのドラム型転動被覆装置に仕込み、20rpmで転動させながら、熱風発生機により粒状塩化アンモニウムの温度を70℃に保持した。

【0048】

次に、第1層目の被覆層を形成させるために前記被覆材A(合計31.4g)を装置内に10秒かけて添加した。

【0049】

次に、第1層目の被覆層の添加から5分後に第2層目の被覆層として第1層目と同一成分、同一量の被覆材Aを装置内に10秒かけて添加し、第2層目の被覆層の添加から5分後に第3層目の被覆層として第2層目と同一成分、同一量の被覆材Aを装置内に10秒かけて添加した。

【0050】

さらに、第3層目の添加から5分後に、第4層目の被覆層として被覆材B(合計13.5g)を装置内に10秒かけて添加した。被覆材Bの添加から7分後には第4層目の被覆層は粘着性をほとんど失い、被覆された塩化アンモニウム粒子同士が粘着することはなくなった。

【0051】

次に、30分間転動させ、該塩化アンモニウム上の被覆膜を硬化させた。これを常温(約25℃)まで冷却し、目的の短期溶出性被覆粒状肥料を得た。なお、このとき塩化アンモニウム粒子群の平均膜厚は26μmで、短期溶出型の溶出パターンを示した。

【0052】

得られた短期溶出性被覆粒状肥料の膜厚を測定し表3にそれぞれ記載した。

【0053】

[膜厚の測定]

得られたサンプルの断面を、走査型電子顕微鏡により観察し、被覆膜の厚さを計測した。尚、この時、被覆膜が局所的に欠損するピンホール欠陥を有するものについては不良品として除外した。

【0054】

【表3】

【0055】

[実施例2]

第1層目、第2層目および第3層目の前記被覆材Aの添加量を合計23.9gとした以外は実施例1と同様の方法で短期溶出性被覆粒状肥料を得た。このとき塩化アンモニウム粒子群の平均膜厚は26μmで、初期溶出を抑制でき短期溶出型の溶出パターンは示した。

【0056】

[比較例1]

上記B群の平均凹凸係数が0.62の塩化アンモニウムの粒子(粒径2.8〜4.0mm)1.2kgを直径300mmのドラム型転動被覆装置に仕込み、20rpmで転動させながら、熱風発生機により塩化アンモニウム温度を70℃に保持した。

【0057】

次に、第1層目の被覆層を形成させるために前記被覆材A(合計13.7g)を装置内に10秒かけて添加した。

【0058】

次に、第1層目の被覆層の添加から5分後に第2層目の被覆層として第1層目と同一成分、同一量の被覆材Aを装置内に10秒かけて添加した。

【0059】

さらに、第2層目の添加から5分後に、第3層目の被覆層として被覆材B(合計6.9g)を装置内に10秒かけて添加した。被覆材Bの添加から7分後には第3層目の被覆層は粘着性をほとんど失い、被覆された塩化アンモニウム同士が粘着することはなくなった。

【0060】

次に、30分間転動させ、該塩化アンモニウム上の被覆膜を硬化させた。これを常温(約25℃)まで冷却し短期溶出性被覆粒状肥料を得た。なお、このとき塩化アンモニウム粒子群の平均膜厚は16μmで、短期溶出型の溶出パターンを示したが、被覆膜に欠陥が多く生じ、初期溶出を抑制することができなかった。

【0061】

[比較例2]

第1層目および第2層目の前記被覆材Aの添加量を合計18.0gとした以外は比較例1と同様の方法で短期溶出性被覆粒状肥料を得た。このとき塩化アンモニウム粒子群の平均膜厚は20μmで、初期溶出を抑制することはできたが、短期溶出型の溶出パターンは示さなかった。

【0062】

[比較例3]

第1層目および第2層目の前記被覆材Aの添加量を合計20.8gとした以外は比較例1と同様の方法で短期溶出性被覆粒状肥料を得た。このとき塩化アンモニウム粒子群の平均膜厚は24μmで、初期溶出を抑制することはできたが、短期溶出型の溶出パターンは示さなかった。

【0063】

[溶出試験]

得られた短期溶出性被覆粒状肥料を縮分して溶出試験を行い、その結果を表4に示した。溶出試験は縮分した短期溶出性被覆粒状肥料のうち12.5gを採取して250ccのイオン交換水に投入し、25℃の恒温槽内に保存して所定時間経過後に取り出し、水中に溶出した溶出成分を定量して求めた。なお、表2には、それぞれ1日、3日、7日、14日、21日、28日、35日経過した時の塩化アンモニウムの溶出率(質量%)を示した。

【0064】

【表4】

【0065】

実施例1および実施例2より、凹凸係数が0.05〜0.6の肥料粒子を用いることにより、該肥料粒子表面に所望の被覆膜を形成でき、短期溶出性被覆粒状肥料の初期溶出を抑制し、さらに短期溶出型の溶出パターンを達成することがわかった。

【0066】

また、比較例1〜比較例3は、楕円形状で表面に目立った凹凸がないもので凹凸係数は0.62であった。

【0067】

また、比較例1は実施例1および実施例2と同程度の短期溶出型パターンを目指したものであるが、実施例1および実施例2よりも平均膜厚が薄いにも関わらず、実施例1よりも長期間溶出する溶出パターンを示し、実施例2と同等の長期溶出パターンを示しているものの初期溶出が抑制できなかった。また、比較例1は膜厚の薄さに起因して被覆時に被覆膜の欠陥が多数生じ、初期溶出を抑制することが困難であった。

【0068】

また、比較例2は実施例1および実施例2と同程度の初期溶出の抑制を行ったものであるが、比較例1と同様に、実施例1および実施例2よりも平均膜厚が薄いにも関わらず、実施例1および実施例2よりも長期間溶出する溶出パターンを示した。また、被覆膜は実施例1および実施例2及び比較例1と比べると均一に被覆されていた。

【0069】

また、比較例3は実施例1および実施例2と同程度の平均膜厚を示すものであり、初期溶出の抑制には優れている一方で、比較例1、比較例2と同様、実施例1および実施例2よりも長期間溶出する溶出パターンを示した。また、比較例2と同様、被覆膜は均一に被覆されていた。

【0070】

以上より、凹凸係数が0.05〜0.6の肥料粒子を用いて被覆粒状肥料を形成することにより、被覆膜に平均膜厚より薄い部分を形成させることが可能となり、初期溶出を抑制しながら、短期溶出型の溶出パターンを達成することが可能となることが明らかとなった。

【符号の説明】

【0071】

R 肥料粒子の最大長さ

V1 肥料粒子の体積

V2 Rを直径とする球の体積

【技術分野】

【0001】

本発明は、水溶性粒状肥料に樹脂が被覆された被覆粒状肥料に関するものであり、特に短期溶出型の被覆粒状肥料に関するものである。

【背景技術】

【0002】

近年、粒状肥料の溶出成分の流亡による環境への影響、農業就労者の高年齢化に伴う省力化等の面から、より省力型で効率の高い肥料、並びにその使用法が要求されている。このような背景のもとに、種々の溶出調整型の肥料が提案され、実用化されている。

【0003】

前記の溶出調整型の肥料は、粒状肥料の表面を有機系又は無機系の水透過性の被覆資材を用いて被覆することにより内部成分の溶出を制御した被覆粒状肥料である。中でも樹脂等の有機系の被覆資材を用いたものは溶出制御機能がより優れており、この様な有機系の被覆資材を用いたものが被覆粒状肥料の主流を占めている。

【0004】

一般的に、被覆粒状肥料を水中に浸漬させると、水は徐々に被覆膜を透過し、被覆粒状肥料の内部に入り込むことにより、水溶性粒状肥料の溶出成分を溶解させる。溶解した該溶出成分は被覆膜を透過して被覆膜外に溶出するが、このとき、被覆膜が水及び成分の透過を抑制する。やがて該被覆膜は、吸水により膨張し、それにより溶出が促進される。

【0005】

前記被覆資材として用いられる樹脂は、各種様々なものが使用されているが、ウレタン樹脂などの熱硬化樹脂は被膜の強度、耐水性の大きいこと、溶出特性の制御の容易さ、溶剤を使用しないで塗布することができるなどの理由から広く用いられており、本出願人も特許文献1において、粒状肥料であってその表面が、(A)芳香族ポリイソシアネートとひまし油またはひまし油誘導体ポリオールとから得られたイソシアネート基末端プレポリマーを、(B)ひまし油またはひまし油誘導体ポリオールと(C)アミン系ポリオールで、硬化させて得られるポリウレタン樹脂からなる被膜で被覆されてなる被覆粒状肥料を開示している。

【0006】

前記被覆資材のなかでも、水溶性の被覆粒状肥料は溶出をコントロールする期間や溶出特性によって、長期溶出型、短期溶出型、シグモイド型などの溶出パターンを示すものが存在し、その用途に合わせて溶出パターンを細かに調整することが求められている。

【0007】

例えば、特許文献2には、粒状肥料の表面を高分子化合物を含む被覆材料で被覆することにより被覆粒状肥料を製造する際、その短軸/長軸比が0.80から0.95である粒状肥料を用いることを特徴とする被覆粒状肥料の製造方法が開示されており、該被覆粒状肥料を用いることで肥料成分の初期溶出を防止するとしたものである。

【0008】

また、特許文献3には、肥料を有効成分として含み、「円形度係数」が0.7以上である芯材粒子の表面上に、合成樹脂を主成分とする膜が覆われていることを特徴とする時限溶出型被覆粒状肥料が開示されており、該粒状被覆粒状肥料を用いることで肥料成分の初期溶出抑制機能を改善するとしたものである。尚、「円形度係数」とは、円形度係数=(4π×粒子の投影面積)/(粒子投影図の輪郭の長さ)2、で算出される。

【0009】

また、特許文献4には、粒状肥料の表面を被覆材で被覆することにより被覆粒状肥料を製造するに際し、原料として用いる粒状肥料として、転選機により選別された整粒を用いることを特徴とする被覆粒状肥料の製造方法が記載されており、所定の時期に溶出する肥効調節型肥料が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−265288号公報

【特許文献2】特開平9−030884号公報

【特許文献3】特開平10−158084号公報

【特許文献4】特開2005−060119号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

前述したように、溶出調整型の肥料は、溶出コントロール期間を細かに調節することが求められており、施用後の溶出(以下「初期溶出」と記載することもある)を抑制し、なおかつ施用後任意の期間(例えば7日〜200日)で80質量%以上の溶出を示すものが求められている。

【0012】

その中で、特に短期間(例えば7〜40日)で80質量%以上の溶出を示す短期溶出型の溶出パターンを達成することは困難であり、従来より被覆膜の薄膜化や被覆膜の水酸基当量を増加させて被覆膜の透水性を高める、などの方法が知られているが、上記の方法では被覆膜にピンホール欠陥等が生じ易くなる為に、該欠陥から意図せず溶出してしまい、初期溶出を抑制できないという問題があった。

【0013】

従って、本発明は初期溶出の抑制を損なわず、短期溶出型の溶出パターンを示すことが可能な短期溶出性の被覆粒状肥料を得ることを目的とした。

【課題を解決するための手段】

【0014】

従来の被覆粒状肥料では、被覆する水溶性粒状肥料をより球形に近付けることにより、その表面に均一で欠陥が少ない被覆膜を形成し、意図しない溶出が生じることを抑制する方法がとられている。しかし、上記の方法で短期溶出型の溶出パターンを達成しようとすると、被覆膜全体を薄膜化せざるを得ず、結果的に被覆膜の欠陥を抑制することが難しくなり、特に初期溶出を抑制できなかった。そこで本発明者らは、従来と異なり表面に凹凸を有する肥料粒子を用いることによって厚みが不均一な被覆膜を形成することができ、短期溶出型の溶出パターンを示す被覆粒状肥料において、初期溶出の抑制が可能となることを見出した。

【0015】

すなわち本発明は、水溶性粒状肥料表面に被覆膜が形成された被覆粒状肥料であって、被覆に用いる肥料粒子群の単位質量あたり80質量%以上が、肥料粒子の体積(V1)と、該肥料粒子の表面の任意の2点を結ぶ長さ(R)が最大となるときの、直径をRとする球の体積(V2)とで算出される凹凸係数(V1/V2)が、0.05〜0.6の範囲内である凹凸を有する表面に被覆膜が形成されていることを特徴とする短期溶出性被覆粒状肥料。

【0016】

上記の形状の粒子に被覆膜を形成することにより、該粒子の表面に膜厚が不均一な被覆膜が形成される。被覆膜が不均一であることにより、膜厚が相対的に薄くなっている部分から溶出し易くなり、この膜厚の薄い部分の膜厚や膜質を制御することにより、溶出期間を調整することが可能となる。

【0017】

肥料粒子の体積(V1)は、該肥料粒子の質量を測定し、その比重からV1を算出することにより求めた。また、Rは該肥料粒子の最大長さを複数見積り、マイクロメーターで測定してその最大長さを求め、求めたRを直径とする球の体積V2を算出した。

【発明の効果】

【0018】

本発明の短期溶出性被覆粒状肥料は、初期溶出の抑制を損なわず、短期溶出型の溶出パターンを示すものである。

【図面の簡単な説明】

【0019】

【図1】肥料粒子の体積及び最大長さを説明する模式図。

【図2】肥料粒子の製造工程を説明する概略図。

【図3】実施例の塩化アンモニウム粒子の凹凸係数と分散を表す図。

【図4】比較例の塩化アンモニウム粒子の凹凸係数と分散を表す図。

【発明を実施するための形態】

【0020】

本発明の短期溶出性被覆粒状肥料は、表面に凹凸を有する肥料粒子を用いることにより、膜厚が不均一な被覆膜を肥料粒子の表面に形成し、初期溶出を抑制したものである。肥料粒子の表面に凹凸があることにより被覆時に凹部の膜厚が厚く、凸部の膜厚が薄くなり、膜厚が不均一な膜形成が容易となる。凸部は球状の肥料粒子に他の粒子を付加したものでもよく、この凸部により不均一な被覆膜を形成することが容易となる。

【0021】

本発明において、肥料粒子の表面の凹凸は、粒子の形状を測定して求められる「凹凸係数」により定義される。凹凸係数を算出する方法について、図1を参照しながら説明する。まず、肥料粒子1粒のサンプルの質量を測定し、その肥料の予め知られている比重から体積V1を算出する。次に、肥料粒子の表面の任意の2点を結ぶ長さが最大となる長さを複数見積り、マイクロメーターで測定してその複数の測定値のうち最大長さをRとする。次に求めたRを直径とする球の体積V2を算出する。得られた体積V1と体積V2の比(V1/V2)を凹凸係数とする。

【0022】

前記粒状粒子は、前記の凹凸係数が0.05〜0.6の範囲内となる形状であり、該凹凸係数を前記の値とすることにより、初期溶出の抑制ができるようになり所望の溶出パターンを得ることが容易となる。また、好ましくは0.05〜0.5としても良い。

【0023】

前記被覆膜は前記肥料粒子表面を覆うものであり、水を徐々に透過し、かつ水に溶解した該肥料粒子が被覆膜外部へ溶出するのを抑制するものである。該被覆膜の平均膜厚は特に限定するものではないが、水の透過を溶出期間に渡って抑制できる平均膜厚が良い。被覆膜の透水性が高い場合は膜厚を厚くする必要があり、低い場合は膜厚が薄くても構わない。また、特に粒径1〜20mmの肥料粒子を用いる場合、平均膜厚を1〜200μmとすることにより溶出性能を好適に調節することができる。

【0024】

本発明の短期溶出性被覆粒状肥料は、被覆膜の平均膜厚に対して、該平均膜厚の1/2以下となる部分を有することが好ましい。ここで、「平均膜厚」とは被覆された肥料粒子群の膜厚の平均値を指すものとする。前記被覆膜において、膜厚が平均膜厚から外れる膜部分は、その膜厚が平均膜厚より厚くても平均膜厚より薄くても良い。当該部分が厚膜の場合、当該厚膜箇所は溶出が生じ難くなり、一方で、当該部分が薄膜の場合、当該薄膜箇所は溶出が生じ易くなる。当該膜部分の膜厚は、平均膜厚に対して1/2以下とするのが好ましく、より好ましくは1/4以下とすることが好ましい。当該膜部分の膜厚が平均膜厚より薄いことにより、被覆膜全体を薄膜化しなくとも当該薄膜箇所から優先的に溶出させ、初期溶出の抑制と短期溶出型の溶出パターンを同時に達成することが可能となる。当該部分の厚さは、所望の溶出パターンに応じて決定されれば良い。

【0025】

また、本発明においては、被覆された肥料粒子の断面を走査型電子顕微鏡により観察し、被覆膜の厚さを計測した。被覆された肥料粒子の断面のほぼ中央を中心として10°毎に被覆膜の厚さを測定し、これを30サンプル繰り返すことにより肥料粒子群の平均膜厚を求めた。次に、求めた平均膜厚に対して、膜厚が1/2以下となる測定点、及び1/4以下となる測定点の数から、肥料粒子群の膜厚において、平均膜厚より薄い部分の割合を求めた。

【0026】

また、前記の薄膜部分は、肥料粒子群の被覆膜全体の表面積に対して0.2〜20%であるのが好ましい。20%を超えると溶出面積が増すことになり初期溶出の抑制が困難となるばかりか、所望の溶出パターンを達成することも困難となることがある。また、被覆膜全体の表面積に対して0.2〜10%であると、溶出面積が減少し初期溶出の抑制がさらに容易となるためより好ましい。

【0027】

短期溶出パターンは、25℃の水中における肥料成分の溶出が3日で40質量%以下、21日で80質量%以上の溶出率となることを同時に達成したものであり、初期の溶出を抑え溶出率80質量%までリニア型の溶出パターンを示すものである。従って、21日で80質量%以上の溶出率を示すものであっても3日で40質量%を越え初期溶出が抑制できないものは本発明には適さない。

【0028】

前記肥料粒子は、水溶性であれば良く、その粒径は1〜20mmであるのが好ましく、より好ましくは1〜10mmとしてもよい。なお該粒径は、篩い分け法によって測定した試験用ふるいの目開きで表したものであり、直接測定された値でも、球体に換算した相当径でも、間接的に測定された値でもよい。網目が1〜20mmの篩いで篩い分けることで簡単に選別できる。

【0029】

前記肥料粒子として、例えば、尿素、塩安、硫安、硝安、塩化カリ、硫酸カリ、硝酸カリ、硝酸ソーダ、燐酸カリ、燐酸アンモニア、燐酸石灰、からなる群から選ばれる少なくとも1種の肥料又は複合肥料、および有機肥料が挙げられる。

【0030】

前記被覆膜は、前述したように水を徐々に透過し、溶出成分の被覆膜外への溶出を抑制できれば良い。例えば、ポリウレタン樹脂、アルキッド樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂などの熱硬化性樹脂、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン、アクリル樹脂、ABS樹脂などの熱可塑性樹脂、天然ゴム、ロジン等の天然樹脂、シリコン樹脂、ワックス類等を使用することが可能であり、特に溶出特性が制御し易いことから、ポリウレタン樹脂が好適に利用される。

【0031】

上記被覆膜は、単層でも多層が積層された膜でも差し支えなく、各層は同じ種類の膜を用いても、異なる種類の膜を用いて被覆膜の透水性を変えてもよい。また、該被覆膜は、被覆膜の強度や溶出特性等を調整する目的で、該被覆膜中に任意の第三の樹脂、無機物、植物油、触媒等を含有していてもよい。

【0032】

さらに、短期溶出性被覆粒状肥料間の相互の固着を防止することを目的として、該被覆膜表面を無機質粉末で処理してもよい。無機粉末としては、例えばタルク、イオウ、炭酸カルシウム、シリカ、ゼオライト、ケイソウ土、クレー、金属酸化物が挙げられ、これらを単独又は混合して用いてもよい。

【0033】

本発明の肥料粒子は、例えば以下の方法(図2参照)で得ることが可能である。まず、肥料原料と水とを混合しスラリー状とし、複数の直径3mmの半球状の窪みを有する1対のプレスロールに、該窪みの体積の約2〜3倍量を投入し、該プレスロールで押し固め、板状肥料を得る。得られる板状肥料は、前記の窪みによって成型された球状部分と、窪みからはみ出た余剰分が板状に成型された部分とを有する。次に、上記板状肥料の両面から、ハンマーや解しロール等を用いて衝撃を与え解すことにより肥料粒子を得る。この時、前記の板状に成型された部分が、与えられる衝撃を球状部分に伝播し、球状部分に割れや変形を生じ易くすることにより、本発明の肥料粒子を得る。尚、当該方法を用いて得られる肥料粒子を測定したところ、凹凸係数が0.05〜0.6の範囲となり、凹凸係数の平均値が約0.3となった。

【0034】

本発明の短期溶出性被覆粒状肥料を製造する方法としては、流動状態又は転動状態とした前記の肥料粒子に、被覆膜を形成する為の被覆材を加えれば該肥料粒子全体が被覆される。本発明の場合、被覆に用いる肥料粒子群の単位質量あたり80質量%以上、好ましくは90質量%以上、前記凹凸係数が0.05〜0.6となる粒子を含有するとき、目的である短期溶出型の溶出パターンを達成することが可能となるため望ましい。

【0035】

前記肥料粒子の流動化には、流動層または噴流層等の装置が使用でき、転動化には回転パンまたは回転ドラム等の装置が使用できる。該肥料粒子を流動状態又は転動状態にすることによって、該肥料粒子表面に連続的に被覆膜を形成することが可能となる。

【0036】

前記肥料粒子を流動状態又は転動状態にする際、該肥料粒子をあらかじめ熱風等によって一定時間予熱するのが好ましい。この時、予熱時間及び予熱温度は、該肥料粒子の水分が被覆材に大きな影響を及ぼさない程度の水分量、肥料粒子の温度が好適な被覆温度となるように適宜調整されればよい。

【0037】

前記被覆材を流動状態又は転動状態とした粒状肥料に加える方法としては、効率よく分散添加できるものであればよく、例えば噴霧、滴下等が挙げられ、特に、圧縮空気を用いた二流体ノズルによって噴霧添加する方法は所望の被覆膜を形成させることが可能であるため好適に利用される。また、被覆材が樹脂等の液状物である場合、該被覆材は低粘度であることが好ましく、例えば被覆温度において0.1〜200mPa・sであることが好ましい。被覆材は粘度が200mPa・s以上の場合は被覆膜の全表面を被覆材で覆うことが困難となり、被覆膜にピンホール欠陥等を生じ初期溶出の抑制が困難となる。

【実施例】

【0038】

以下、実施例により本発明を説明する。尚、本発明は以下の実施例に限定されるものではない。

【0039】

最初に、肥料粒子を作成した。まず、塩化アンモニウム94質量%と水6質量%とを混合し、スラリー状とした肥料原料を複数の直径3mmの半球状の窪みを有する1対のプレスロールに該窪みの体積の2倍量を投入し、該プレスロールで押し固め板状の塩化アンモニウムを得た。次に、上記板状の塩化アンモニウムの両面から、1対の解しロールを用いて断続的に衝撃を与えながら解し、凹凸のある塩化アンモニウム粒子(A群)を得た。

【0040】

また、比較例として上記方法で得られた肥料粒子の水分を蒸発させた後、転動装置内で転動させ整粒し、粉化した塩化アンモニウムを篩い落とすことで球状の塩化アンモニウム粒子(B群)を得た。

【0041】

次に前記塩化アンモニウム粒子の形状を測定し、凹凸係数を算出した。測定は凹凸のある塩化アンモニウム粒子(A群)と球状の塩化アンモニウム粒子(B群)について行い、また、塩化アンモニウム粒子の比重を1.53g/cm3として計算を行った。形状を測定した結果から凹凸係数(V1/V2)を求め、表1(A群)及び表2(B群)にそれぞれ肥料粒子1個を1サンプルとして20サンプルの結果を、また、図3(A群)及び図4(B群)にサンプル約2〜3gについて測定を行った際の凹凸係数の分布をそれぞれ示した。表1に示すA群の平均凹凸係数は0.28、表2に示すB群の平均凹凸係数は0.62であった。 また、図3に示すようにA群の肥料粒子は100質量%が凹凸係数0.05〜6の範囲内であったが、B群の肥料粒子は凹凸係数0.05〜6の範囲内のものは、約47質量%であった。

【0042】

【表1】

【0043】

【表2】

【0044】

次に、上記の塩化アンモニウム粒子表面に被覆膜の形成を行った。被覆膜を形成するために用いた被覆材を以下に記載する。

【0045】

(使用した被覆材)

[被覆材A]

以下の成分1、成分2をイソシアネート基/水酸基=1.0となるように調製したウレタン樹脂液。

(成分1)

MDI変成ひまし油(ひまし油を過剰量のMDIと混合してイソシアネート基の質量を全質量の19質量%としたイソシアネート基末端プレポリマー)

(成分2)

aとbを水酸基のモル比=8:2で混合した混合液

a:ひまし油(水酸基価160mgKOH/g)

b:エチレンジアミンのプロピレンオキサイド付加物(プロピレンオキサイド/窒素原子の比;2.2、水酸基価;760mgKOH/g)

【0046】

[被覆材B]

上記被覆材Aと同様の成分1、成分2をイソシアネート基/水酸基=0.8となるように調製したウレタン樹脂液。

【0047】

[実施例1]

上記A群の平均凹凸係数が0.28の塩化アンモニウムの粒子(粒径2.0〜10.0mm)1.2kgを直径300mmのドラム型転動被覆装置に仕込み、20rpmで転動させながら、熱風発生機により粒状塩化アンモニウムの温度を70℃に保持した。

【0048】

次に、第1層目の被覆層を形成させるために前記被覆材A(合計31.4g)を装置内に10秒かけて添加した。

【0049】

次に、第1層目の被覆層の添加から5分後に第2層目の被覆層として第1層目と同一成分、同一量の被覆材Aを装置内に10秒かけて添加し、第2層目の被覆層の添加から5分後に第3層目の被覆層として第2層目と同一成分、同一量の被覆材Aを装置内に10秒かけて添加した。

【0050】

さらに、第3層目の添加から5分後に、第4層目の被覆層として被覆材B(合計13.5g)を装置内に10秒かけて添加した。被覆材Bの添加から7分後には第4層目の被覆層は粘着性をほとんど失い、被覆された塩化アンモニウム粒子同士が粘着することはなくなった。

【0051】

次に、30分間転動させ、該塩化アンモニウム上の被覆膜を硬化させた。これを常温(約25℃)まで冷却し、目的の短期溶出性被覆粒状肥料を得た。なお、このとき塩化アンモニウム粒子群の平均膜厚は26μmで、短期溶出型の溶出パターンを示した。

【0052】

得られた短期溶出性被覆粒状肥料の膜厚を測定し表3にそれぞれ記載した。

【0053】

[膜厚の測定]

得られたサンプルの断面を、走査型電子顕微鏡により観察し、被覆膜の厚さを計測した。尚、この時、被覆膜が局所的に欠損するピンホール欠陥を有するものについては不良品として除外した。

【0054】

【表3】

【0055】

[実施例2]

第1層目、第2層目および第3層目の前記被覆材Aの添加量を合計23.9gとした以外は実施例1と同様の方法で短期溶出性被覆粒状肥料を得た。このとき塩化アンモニウム粒子群の平均膜厚は26μmで、初期溶出を抑制でき短期溶出型の溶出パターンは示した。

【0056】

[比較例1]

上記B群の平均凹凸係数が0.62の塩化アンモニウムの粒子(粒径2.8〜4.0mm)1.2kgを直径300mmのドラム型転動被覆装置に仕込み、20rpmで転動させながら、熱風発生機により塩化アンモニウム温度を70℃に保持した。

【0057】

次に、第1層目の被覆層を形成させるために前記被覆材A(合計13.7g)を装置内に10秒かけて添加した。

【0058】

次に、第1層目の被覆層の添加から5分後に第2層目の被覆層として第1層目と同一成分、同一量の被覆材Aを装置内に10秒かけて添加した。

【0059】

さらに、第2層目の添加から5分後に、第3層目の被覆層として被覆材B(合計6.9g)を装置内に10秒かけて添加した。被覆材Bの添加から7分後には第3層目の被覆層は粘着性をほとんど失い、被覆された塩化アンモニウム同士が粘着することはなくなった。

【0060】

次に、30分間転動させ、該塩化アンモニウム上の被覆膜を硬化させた。これを常温(約25℃)まで冷却し短期溶出性被覆粒状肥料を得た。なお、このとき塩化アンモニウム粒子群の平均膜厚は16μmで、短期溶出型の溶出パターンを示したが、被覆膜に欠陥が多く生じ、初期溶出を抑制することができなかった。

【0061】

[比較例2]

第1層目および第2層目の前記被覆材Aの添加量を合計18.0gとした以外は比較例1と同様の方法で短期溶出性被覆粒状肥料を得た。このとき塩化アンモニウム粒子群の平均膜厚は20μmで、初期溶出を抑制することはできたが、短期溶出型の溶出パターンは示さなかった。

【0062】

[比較例3]

第1層目および第2層目の前記被覆材Aの添加量を合計20.8gとした以外は比較例1と同様の方法で短期溶出性被覆粒状肥料を得た。このとき塩化アンモニウム粒子群の平均膜厚は24μmで、初期溶出を抑制することはできたが、短期溶出型の溶出パターンは示さなかった。

【0063】

[溶出試験]

得られた短期溶出性被覆粒状肥料を縮分して溶出試験を行い、その結果を表4に示した。溶出試験は縮分した短期溶出性被覆粒状肥料のうち12.5gを採取して250ccのイオン交換水に投入し、25℃の恒温槽内に保存して所定時間経過後に取り出し、水中に溶出した溶出成分を定量して求めた。なお、表2には、それぞれ1日、3日、7日、14日、21日、28日、35日経過した時の塩化アンモニウムの溶出率(質量%)を示した。

【0064】

【表4】

【0065】

実施例1および実施例2より、凹凸係数が0.05〜0.6の肥料粒子を用いることにより、該肥料粒子表面に所望の被覆膜を形成でき、短期溶出性被覆粒状肥料の初期溶出を抑制し、さらに短期溶出型の溶出パターンを達成することがわかった。

【0066】

また、比較例1〜比較例3は、楕円形状で表面に目立った凹凸がないもので凹凸係数は0.62であった。

【0067】

また、比較例1は実施例1および実施例2と同程度の短期溶出型パターンを目指したものであるが、実施例1および実施例2よりも平均膜厚が薄いにも関わらず、実施例1よりも長期間溶出する溶出パターンを示し、実施例2と同等の長期溶出パターンを示しているものの初期溶出が抑制できなかった。また、比較例1は膜厚の薄さに起因して被覆時に被覆膜の欠陥が多数生じ、初期溶出を抑制することが困難であった。

【0068】

また、比較例2は実施例1および実施例2と同程度の初期溶出の抑制を行ったものであるが、比較例1と同様に、実施例1および実施例2よりも平均膜厚が薄いにも関わらず、実施例1および実施例2よりも長期間溶出する溶出パターンを示した。また、被覆膜は実施例1および実施例2及び比較例1と比べると均一に被覆されていた。

【0069】

また、比較例3は実施例1および実施例2と同程度の平均膜厚を示すものであり、初期溶出の抑制には優れている一方で、比較例1、比較例2と同様、実施例1および実施例2よりも長期間溶出する溶出パターンを示した。また、比較例2と同様、被覆膜は均一に被覆されていた。

【0070】

以上より、凹凸係数が0.05〜0.6の肥料粒子を用いて被覆粒状肥料を形成することにより、被覆膜に平均膜厚より薄い部分を形成させることが可能となり、初期溶出を抑制しながら、短期溶出型の溶出パターンを達成することが可能となることが明らかとなった。

【符号の説明】

【0071】

R 肥料粒子の最大長さ

V1 肥料粒子の体積

V2 Rを直径とする球の体積

【特許請求の範囲】

【請求項1】

水溶性粒状肥料表面に被覆膜が形成された被覆粒状肥料であって、被覆に用いる肥料粒子群の単位質量あたり80質量%以上が、肥料粒子の体積(V1)と、該肥料粒子の表面の任意の2点を結ぶ長さ(R)が最大となるときの、直径をRとする球の体積(V2)とで算出される凹凸係数(V1/V2)が、0.05〜0.6の範囲内である凹凸を有する表面に被覆膜が形成されていることを特徴とする短期溶出性被覆粒状肥料。

【請求項2】

前記被覆膜は、該被覆膜の平均膜厚に対して、該平均膜厚の1/2以下となる部分を有することを特徴とする請求項1に記載の短期溶出性被覆粒状肥料。

【請求項3】

前記被覆膜はポリウレタン樹脂であることを特徴とする請求項1又は請求項2に記載の短期溶出性被覆粒状肥料。

【請求項4】

前記肥料粒子が流動状態又は転動状態で被覆されたものであることを特徴とする請求項1乃至請求項3のいずれかに記載の短期溶出性被覆粒状肥料。

【請求項5】

25℃の水中における3日の成分溶出率が40質量%以下、21日の成分溶出率が80質量%以上であることを特徴とする請求項1乃至請求項4のいずれかに記載の短期溶出性被覆粒状肥料。

【請求項6】

請求項1乃至請求項5のいずれかに記載の短期溶出性被覆粒状肥料の製造方法であって、前記肥料粒子群を流動状態又は転動状態とする工程、流動状態又は転動状態の該肥料粒子群に被覆材を添加して被覆する工程、を有することを特徴とする短期溶出性被覆粒状肥料の製造方法。

【請求項7】

前記被覆材の粘度が被覆温度において0.1〜200mPa・sであることを特徴とする請求項6に記載の短期溶出性被覆粒状肥料の製造方法。

【請求項1】

水溶性粒状肥料表面に被覆膜が形成された被覆粒状肥料であって、被覆に用いる肥料粒子群の単位質量あたり80質量%以上が、肥料粒子の体積(V1)と、該肥料粒子の表面の任意の2点を結ぶ長さ(R)が最大となるときの、直径をRとする球の体積(V2)とで算出される凹凸係数(V1/V2)が、0.05〜0.6の範囲内である凹凸を有する表面に被覆膜が形成されていることを特徴とする短期溶出性被覆粒状肥料。

【請求項2】

前記被覆膜は、該被覆膜の平均膜厚に対して、該平均膜厚の1/2以下となる部分を有することを特徴とする請求項1に記載の短期溶出性被覆粒状肥料。

【請求項3】

前記被覆膜はポリウレタン樹脂であることを特徴とする請求項1又は請求項2に記載の短期溶出性被覆粒状肥料。

【請求項4】

前記肥料粒子が流動状態又は転動状態で被覆されたものであることを特徴とする請求項1乃至請求項3のいずれかに記載の短期溶出性被覆粒状肥料。

【請求項5】

25℃の水中における3日の成分溶出率が40質量%以下、21日の成分溶出率が80質量%以上であることを特徴とする請求項1乃至請求項4のいずれかに記載の短期溶出性被覆粒状肥料。

【請求項6】

請求項1乃至請求項5のいずれかに記載の短期溶出性被覆粒状肥料の製造方法であって、前記肥料粒子群を流動状態又は転動状態とする工程、流動状態又は転動状態の該肥料粒子群に被覆材を添加して被覆する工程、を有することを特徴とする短期溶出性被覆粒状肥料の製造方法。

【請求項7】

前記被覆材の粘度が被覆温度において0.1〜200mPa・sであることを特徴とする請求項6に記載の短期溶出性被覆粒状肥料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−28521(P2013−28521A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−126059(P2012−126059)

【出願日】平成24年6月1日(2012.6.1)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年6月1日(2012.6.1)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]