石炭ガスの製造方法およびメタンの製造方法

【課題】タール含有量の少ない石炭ガスを製造でき、高い製造効率で石炭をガス化できる方法を提供する。

【解決手段】内部に収容空間11aが形成された下部反応容器11と、下部反応容器11の上方に設けられ、下部反応容器11の収容空間11aと連通し上下方向に延びる貫通孔12が形成された上部反応容器13とを備える石炭ガス化反応炉4を用い、下部反応容器11に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、上部反応容器13に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法において、上部反応容器13に供給する前記の新たな石炭の供給量を増減して、上部反応容器13の出口から流出する石炭ガスの温度を1000℃以上に制御することを特徴とする石炭ガスの製造方法。

【解決手段】内部に収容空間11aが形成された下部反応容器11と、下部反応容器11の上方に設けられ、下部反応容器11の収容空間11aと連通し上下方向に延びる貫通孔12が形成された上部反応容器13とを備える石炭ガス化反応炉4を用い、下部反応容器11に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、上部反応容器13に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法において、上部反応容器13に供給する前記の新たな石炭の供給量を増減して、上部反応容器13の出口から流出する石炭ガスの温度を1000℃以上に制御することを特徴とする石炭ガスの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭を酸素、水蒸気等の酸化剤でガス化して可燃性ガス等を生産する方法に関するものであり、特に、水素ガスおよび一酸化炭素ガスを含む石炭ガスの製造方法およびメタンの製造方法に関する。

【背景技術】

【0002】

従来、石炭をガス化して可燃性ガス等を効率的に生産するために、固定床型、流動床型および気流床(噴流床)型等の様々な構成のガス化炉が検討されている。その一つである気流床型のガス化炉は、特に発電用としての用途を考慮した場合に、大容量化が容易である、負荷追従性が高い等の理由から、近年におけるガス化炉の主流となっている。

【0003】

気流床型のガス化炉では、酸素、空気等の酸化剤を用いた石炭の部分酸化反応により、水素、一酸化炭素を主成分とする1300〜1800℃の高温のガスが製造され、ガス顕熱は一般的に蒸気等で回収されている。

この高温ガス顕熱を石炭の熱分解反応に活用し、ガス、タール・BTX(ベンゼン、トルエン、キシレン)、チャーをより多く製造するガス化炉として、下室で石炭の部分酸化反応を行い、上室で石炭の熱分解反応を行う二重二段構造の石炭熱分解ガス化炉が提案されている(特許文献1参照)。

【0004】

特許文献1に記載されたガス化炉では、上室において、下室で発生する高温の石炭部分酸化ガスに水素ガスと石炭とを混合して起こる石炭の熱分解反応によって、水素・一酸化炭素・メタンなどで構成される熱分解ガスと、タール・BTXと、チャーとがそれぞれ発生し、タールと水素ガスとの反応によりタールが改質されてBTXがさらに発生する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4088363号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載されたガス化炉では、石炭の熱分解反応により多量のタールが生じているため、以下のような問題点がある。

特許文献1の方法においては、生成タールの軽質化を図るため、製品ガスの一部を水素ガスとしてリサイクルする設備が必要となっている。加えて、製品ガスの一部が消費されるため、最終生成物の量的ロスが生じてしまう。

また、製品ガスを調製する際、熱分解ガスとタールとが冷却器によって分離されるため、タールを回収する設備も必要となっている。さらに、熱分解ガスとタールとを分離する際に冷却が行われるため、熱分解ガスがもつ熱量のロスが生じて生成ガス顕熱が有効に活用されず、製造効率が低下してしまう。

【0007】

本発明は、上記の問題点を解決するためになされたものであって、タール含有量の少ない石炭ガスを製造でき、高い製造効率で石炭をガス化できる方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の石炭ガスの製造方法は、内部に収容空間が形成された下部反応容器と、前記下部反応容器の上方に設けられ、前記下部反応容器の前記収容空間と連通し上下方向に延びる貫通孔が形成された上部反応容器とを備える石炭ガス化反応炉を用い、前記下部反応容器に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、前記上部反応容器に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法において、前記上部反応容器に供給する前記の新たな石炭の供給量を増減して、前記上部反応容器の出口から流出する石炭ガスの温度を1000℃以上に制御することを特徴とする。

【0009】

また、本発明のメタンの製造方法は、上記本発明の石炭ガスの製造方法により製造される石炭ガスをメタン化することを特徴とする。

【発明の効果】

【0010】

本発明の石炭ガスの製造方法によれば、タール含有量の少ない石炭ガスを製造できる。

本発明のメタンの製造方法によれば、上述のタール含有量の少ない石炭ガスをメタン製造プロセスに適用することにより、従来よりも高い製造効率でメタンを製造できる。

【図面の簡単な説明】

【0011】

【図1】本発明の石炭ガスの製造方法が用いられた石炭ガス化システムの一実施形態を示すブロック図である。

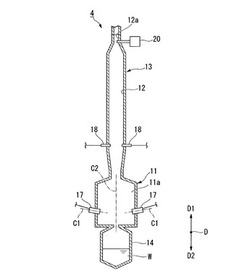

【図2】本発明における石炭ガス化反応炉の一実施形態を示す縦断面図である。

【図3】石炭ガス化反応炉における熱分解部の出口から流出する石炭ガスの温度(℃)と、石炭中の炭素のタールへの転化率(質量%)との関係を示すグラフである。

【図4】石炭からメタンを製造する際の製造効率について、本発明の製造方法と従来の製造方法とを比較した計算結果を示す図である。

【発明を実施するための形態】

【0012】

<石炭ガスの製造方法>

本発明の石炭ガスの製造方法は、下部反応容器と上部反応容器とを備える特定の石炭ガス化反応炉を用い、前記下部反応容器に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、前記上部反応容器に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法である。

かかる製造方法は、前記上部反応容器の出口から流出する石炭ガスの温度を1000℃以上に制御することに特徴があり、その他の構成については、公知の石炭ガスの製造方法を適宜適用できる。

以下、本発明の石炭ガスの製造方法について、図1と図2を参照しながら説明する。

【0013】

図1は、本発明の石炭ガスの製造方法が用いられた石炭ガス化システムの一実施形態を示すブロック図である。

本実施形態の石炭ガス化システム1は、石炭ガス化反応炉4を用い、石炭を原料として水素ガスと一酸化炭素ガスを主成分とする石炭ガスを生成し、この石炭ガスから最終的にメタン、メタノール又はアンモニア等の製品を製造するプラント設備である。

石炭ガス化システム1は、石炭粉砕・乾燥設備2と、石炭供給設備3と、石炭ガス化反応炉4と、熱回収設備5と、チャー回収設備6と、シフト反応設備7と、ガス精製設備8と、化学合成設備9と、空気分離設備10とを備えている。

【0014】

一般に石炭は、外径が不均一であり、その種類によって所望の値より多くの水分を含む場合がある。

そこで、まず、石炭粉砕・乾燥設備2において、石炭は、外径がたとえば0.01mm以上0.15mm以下程度の粒状となるように粉砕され、さらに所定の水分含有量となるように乾燥された後に、石炭供給設備3に供給される。

なお、石炭粉砕・乾燥設備2の後から石炭ガス化反応炉4までは、乾燥された石炭中の水分含有量が変化しないように、粉砕された石炭は密閉された空間内を移動する。

続いて、石炭は、石炭ガス化反応炉4内に供給可能な状態にするために石炭供給設備3内で搬送ガス等により所定の圧力まで昇圧され、その後、石炭ガス化反応炉4に搬送される。

一方で、空気分離設備10は、空気を圧縮して液化し、液体となった空気から、沸点の違いにより、乾燥した酸素ガスや窒素ガス等を分離する。空気分離設備10で分離された酸素ガスは、石炭ガス化反応炉4に供給される。

【0015】

石炭ガス化反応炉4は、石炭ガス化システム1の一部に組み込まれて用いられ、石炭を反応炉内で部分酸化反応させることにより、主成分として水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する装置である。

図2は、本発明における石炭ガス化反応炉の一実施形態を示す縦断面図である。

本実施形態の石炭ガス化反応炉4は、内部に収容空間11aが形成された部分酸化部(下部反応容器)11と、部分酸化部11の上方D1に設けられ、部分酸化部11の収容空間11aと連通し上下方向Dに延びる貫通孔12が形成された熱分解部(上部反応容器)13とを備えている。石炭ガス化反応炉4は、耐熱性のレンガ等で形成されている。

石炭ガス化反応炉4においては、部分酸化部11の下方D2に、予熱部14が設けられている。部分酸化部11と予熱部14とは上下方向Dに連通していて、熱分解部13と部分酸化部11との接続部分、および部分酸化部11と予熱部14との接続部分は、これらが連なる部分より細くなるようにそれぞれ構成されている。

【0016】

図2に示すように、部分酸化部11は、上下方向Dに延びる略円筒状に形成され、部分酸化部11の内周面上には、所定の軸線C1に沿って延びる円筒状に形成されたガス化バーナー17が複数設けられている。

ガス化バーナー17は、石炭供給設備3、空気分離設備10、および後述する方法で水蒸気を発生する熱回収設備5に接続されていて、部分酸化部11に石炭、酸素ガスおよび水蒸気(以下これらをまとめて「炭素等」と称する。)を所定の割合で供給することができる。複数のガス化バーナー17は、相互に、水平に設置され、部分酸化部11の中心軸線C2に対して相互にねじれの位置となるように配置されている。

また、部分酸化部11の外周面には不図示の冷却手段が設けられていて、石炭の部分酸化反応により加熱される部分酸化部11の壁面を冷却することができるようになっている。

【0017】

熱分解部13は、上下方向Dに延びる略円筒状に形成される。

熱分解部13において、上下方向Dの中間部には熱分解部13に石炭を供給する複数の石炭ノズル18が設けられている。石炭ノズル18は石炭供給設備3に接続されている。

なお、石炭ノズル18の数は制限されず、幾つでもよい。また、必要に応じて、たとえば、石炭ノズル18の下方D2に、熱分解部13に水蒸気を供給する水蒸気ノズルを設けてもよい。この水蒸気ノズルは、たとえば熱回収設備5に接続して設けることができる。

【0018】

熱分解部13の貫通孔12の上方D1の端部(出口)12aは、熱回収設備5に接続されている。

そして、端部12aには、端部12aから流出する石炭ガスの温度を測定する温度測定装置20が設けられている。

【0019】

本実施形態の予熱部14には、所定の量の水Wが収容されていて、後述するように、部分酸化部11から流れ落ちるスラグを冷却できるようになっている。

【0020】

上述のように構成された石炭ガス化反応炉4が運転されると、粒状の炭素等は、所定の流速でガス化バーナー17から部分酸化部11内に供給される。それぞれのガス化バーナー17は上記のように配置されているので、それぞれのガス化バーナー17から供給される炭素等は、部分酸化部11の中心軸線C2の回りを旋回する。

このとき、部分酸化部11内は、高温・高圧になっている。部分酸化部11内の温度と圧力は、部分酸化反応が良好に進行することから、温度を1300〜1600℃とすることが好ましく、1300〜1400℃とすることがより好ましく、圧力を2〜4MPaとすることが好ましく、2〜3MPaとすることがより好ましい。

この環境下で石炭が高温になり、熱分解してチャーと、タールおよび水蒸気等を含む揮発性ガスとが分離するとともに、石炭が燃焼(部分酸化反応)することにより、下記化学反応式(2)〜(4)に示すように一酸化炭素ガス、二酸化炭素ガスおよび水素ガスと、スラグ(灰分)が発生する。

【0021】

2C+O2 → 2CO ・・・(2)

C+O2 → CO2 ・・・(3)

C+H2O → CO+H2 ・・・(4)

【0022】

部分酸化部11内で発生したスラグは溶融した状態となっているが、一部が部分酸化部11の内周面で上述の冷却手段により冷やされてこの内周面に付着し、その他の部分が部分酸化部11の下方に設けられた予熱部14内の水Wに落ちて冷やされ、回収される。

一方、部分酸化部11内で発生した高温ガス(一酸化炭素ガス、二酸化炭素ガス、水素ガス、水蒸気等を含むガス)、タール、チャー等は、旋回しながら部分酸化部11内を上昇し、部分酸化部11から移動して熱分解部13内を上昇する。

【0023】

熱分解部13では、部分酸化部11から上昇してくる高温ガス中へ、石炭ノズル18から新たな石炭が供給され、石炭の熱分解反応により熱分解ガス、タール、チャー等が生成する。

熱分解部13に供給された新たな石炭中の炭素の一部は、熱分解部13内の二酸化炭素ガスと反応して下記の化学反応式(5)により一酸化炭素ガスになる。

上述の石炭の熱分解反応、及び炭素の二酸化炭素ガスによるガス化反応は、吸熱反応であるため、部分酸化部11から上昇してくる高温ガスは冷却される。

【0024】

C+CO2 → 2CO ・・・(5)

【0025】

その際、本発明においては、熱分解部13に供給する前記の新たな石炭の供給量を増減して、端部12aから流出する石炭ガスの温度を1000℃以上に制御する。端部12aから流出する石炭ガスの温度は、その上限値としては1200℃以下に制御することが好ましく、1050〜1150℃の範囲に制御することが特に好ましい。

石炭ガスの温度を1000℃以上に制御することにより、タール含有量の少ない石炭ガスを製造できる。石炭ガスの温度を1200℃以下に制御すると、石炭ガス化反応炉4が傷みにくくなる。

【0026】

端部12aから流出する石炭ガスの温度は、熱分解部13に供給する前記の新たな石炭の供給量を増減することにより制御する。熱分解部13での石炭の熱分解は吸熱反応であるため、石炭の供給量を増やす又は減らすことで、端部12aから流出する石炭ガスの温度を下げる又は上げることができる。

【0027】

また、熱分解部13内の圧力およびガス滞留時間は、石炭ガス中のタール含有量をより低減できることから、圧力を2〜4MPaとすることが好ましく、2〜3MPaとすることがより好ましく、ガス滞留時間を1〜5秒間とすることが好ましく、2〜3秒間とすることがより好ましい。

【0028】

そして、図1に示すように、熱分解部13の出口から、水素ガスおよび一酸化炭素ガスを含む高温の石炭ガスがチャーとともに搬送され、熱回収設備5に供給される。

熱回収設備5では、熱分解部13から搬送された石炭ガスと水とを熱交換させることにより水蒸気が生成する。この水蒸気は前述の石炭粉砕・乾燥設備2やシフト反応設備7で用いる原料等の目的のために供給される。

熱回収設備5で冷却された石炭ガスは、熱回収設備5からチャー回収設備6に供給され、チャー回収設備6で石炭ガスに含まれるチャーが回収される。

チャー回収設備6を通過した石炭ガスは、シフト反応設備7に供給される。そして、石炭ガス中の一酸化炭素ガスに対する水素ガスの比率を一定の値まで高めるために、シフト反応設備7中に水蒸気が供給され、下記の化学反応式(6)で示されるシフト反応により、石炭ガス中の一酸化炭素ガスが消費され、その代わりに水素ガスが発生する。

【0029】

CO + H2O → CO2 + H2 ・・・(6)

【0030】

シフト反応設備7でガス成分の含有比率が調整された石炭ガスは、ガス精製設備8に供給され、石炭ガスに含まれる二酸化炭素ガス、又は硫黄を含むガス等が回収される。

ガス精製設備8で精製された石炭ガスは化学合成設備9に供給され、種々の化学反応等により、メタンやメタノール等の製品が製造される。

【0031】

以上説明したように、本発明の石炭ガスの製造方法によれば、タールがほとんど生成せず、タール含有量の少ない石炭ガス(たとえばH2、CO、CH4を主成分とする合成ガス等)を製造できる、という効果が得られる。

タールは、瞬時に反応する石炭の初期熱分解反応で生成し、雰囲気ガス中のH2、H2O、CO2等により分解消失する。したがって、石炭ガス中のタール含有量は、前記の生成と分解消失とのバランスで定まる。分解消失反応に影響する因子としては、雰囲気ガスの組成と、これに加えて反応速度に影響する温度が挙げられる。

一方で、石炭ガス化反応炉を用いた石炭ガスの製造において、タールの生成量は、原料として使用する石炭量に依存する。

これらのことから、本発明者らは、石炭ガス化反応炉を用いて石炭ガスを製造する際、上部反応容器に供給する石炭の供給量を増減することにより、タールの生成量を制御でき、かつ、上部反応容器の出口から流出する石炭ガスの温度が変化すること、およびその石炭ガスの温度を1000℃以上に制御することにより、タールがほとんど生成しなくなること、を見出し、本発明を完成するに至った。

【0032】

また、本発明の製造方法は、タール含有量が少ない石炭ガスを製造できることから、 上述した特許文献1に記載された方法のような、生成タールの軽質化のための設備、タール回収のための設備がいずれも不要であり、また、製品ガスの消費による最終生成物の量的ロスがなく、熱分解ガス冷却による熱量のロスもないことから製造効率に優れる。

【0033】

<メタンの製造方法>

本発明のメタンの製造方法は、上記本発明の石炭ガスの製造方法により製造される石炭ガスをメタン化する方法である。その一実施形態として、図1に示す石炭ガス化システム1において、シフト反応プロセスとメタネーションプロセスとを組み合わせる方法が挙げられる。

上記本発明の石炭ガスの製造方法により製造される、タール含有量の少ない石炭ガスをメタン化することで、熱量のロスが低減され、従来よりも高い製造効率でメタンを製造できる。

【0034】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこれら実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

【実施例】

【0035】

図2と同じ実施形態の石炭ガス化反応炉を用い、化学合成設備でメタン化を行う他は図1と同じ実施形態の石炭ガス化システムによりメタンを製造した。以下、図1および図2で付した符号と同じ符号を用いて説明する。

石炭ガス化反応炉4において、端部12aには、図2に示すように、熱分解部13の出口(端部12a)から流出する石炭ガスの温度を測定する温度測定装置20を設けてメタンの製造を行った。

【0036】

原料として、外径が0.15mm以下、水分含有量が5質量%、乾燥された石炭中に炭素70質量%を含有する石炭を用いた。

全ガス化バーナー17から部分酸化部11に供給する石炭、酸素ガスおよび水蒸気は、石炭500(kg/h)、酸素ガス300(Nm3/h)、水蒸気40(kg/h)で、それぞれ100時間供給した。

部分酸化部11内の温度と圧力は、温度1350℃、圧力2.45MPaとし、熱分解部13内の圧力を2.45MPaとし、ガス滞留時間を2秒間とした。

さらに、全石炭ノズル18から熱分解部13に供給する石炭は以下のように調節した。

【0037】

熱分解部13の出口(端部12a)から流出する石炭ガスに含まれるタール含有量を測定した。

タール含有量は、熱分解部13の出口(端部12a)に設置したサンプリングノズルから生成石炭ガスの一部を所定量抜き出し、吸収液にタールを吸収させた後、当該吸収液を除去することにより測定した。

全石炭ノズル18から熱分解部13に供給する石炭を500(kg/h)で24時間供給することにより、石炭ガスの温度を800℃に制御した。

同様に、石炭を200(kg/h)で24時間供給することにより、石炭ガスの温度を1050℃程度に制御した。

同様に、石炭を150(kg/h)で24時間供給することにより、石炭ガスの温度を1150℃程度に制御した。

【0038】

化学合成設備9でのメタン化は、上流プロセスであるシフト反応設備7及びガス精製設備8で、石炭ガス中の水素と一酸化炭素との体積比を3:1以上にすることにより次式の反応を行い、メタンを製造した。CO+3H2 → CH4+H2O

【0039】

図3は、石炭ガス化反応炉4における熱分解部13の出口(端部12a)から流出する石炭ガスの温度(℃)と、石炭中の炭素のタールへの転化率(質量%)との関係を示すグラフである。

図3の結果から、石炭ガスの温度を800℃から1150℃に変化させたところ、石炭中の炭素のタールへの転化率(石炭ガスに含まれるタール含有量)が6.9質量%から0.3質量%へ顕著に減少していることが分かる。すなわち、本発明の石炭ガスの製造方法によれば、タール含有量の少ない石炭ガスを製造できることが確認できた。

【0040】

図4は、石炭からメタンを製造する際の製造効率について、本発明の製造方法と従来の製造方法(部分酸化反応だけの一般的な気流層ガス化炉の製造方法)とを比較した計算結果を示す図である。

一般的な気流層ガス化炉としては、現在商用化されている気流層ガス化炉として最も石炭ガス化効率が高いといわれている、Shellプロセスを参考に、石炭ガス化効率を80%(熱量ベース)として計算した。

本発明の製造方法においては、熱分解部13の出口(端部12a)から流出する石炭ガスの温度を1100℃に制御してメタン製造を行った。

図4中、「熱分解ガス化」は、石炭ガス化反応炉4の部分酸化部11における部分酸化と、熱分解部13における熱分解の両方を包含する。

化合物の下に示す数字は発熱量を示し、原料の石炭の発熱量を1.00とした際、たとえば本発明においては、熱分解ガス化の反応効率(η)が85%、すなわち15%分は熱量にロスが生じ、その73%分がCO+H2に転換され、残りの12%分がCH4に転換されたことを意味する。

【0041】

図4において、本発明の製造方法では、石炭を熱分解ガス化する際、石炭(1.00)から、反応効率(η)85%で、石炭ガスとしてCO+H2(0.73)とCH4(0.12)とが製造された。

次に、石炭ガスをメタン化する際、CO+H2(0.73)から、反応効率(η)74%で、CH4(0.54)が製造され、前記熱分解ガス化により得たCH4(0.12)と合わせて、石炭(1.00)からは全部でCH4(0.66)が製造された。

【0042】

従来の製造方法では、石炭をガス化(部分酸化)する際、石炭(1.00)から、反応効率(η)80%で、石炭ガスとしてCO+H2(0.80)が製造された。

次に、石炭ガスをメタン化する際、CO+H2(0.80)から、反応効率(η)74%で、CH4(0.60)が製造され、石炭(1.00)からはCH4(0.60)が製造された。

【0043】

本発明の製造方法と従来の製造方法(部分酸化反応だけの一般的な気流層ガス化炉の製造方法)との対比から、本発明の製造方法は、従来の製造方法に比べて、熱量のロスが低減されていること、及び、熱分解ガス化により製造されたメタンは化学合成における製造ロスを受けないことから、石炭からメタンを製造する効率が10%高いことが分かる(本発明の方が一般的な気流層ガス化炉を用いてメタンを製造する方法よりも発熱量の値が大きい(その差0.06))。すなわち、図4の結果から、本発明のメタンの製造方法によれば、一般的な気流層ガス化炉を用いてメタンを製造する方法よりも高い製造効率でメタンを製造できることが確認できた。

【符号の説明】

【0044】

4 石炭ガス化反応炉

11 部分酸化部(下部反応容器)

12 貫通孔

12a 端部

13 熱分解部(上部反応容器)

17 ガス化バーナー

18 石炭ノズル

20 温度測定装置

【技術分野】

【0001】

本発明は、石炭を酸素、水蒸気等の酸化剤でガス化して可燃性ガス等を生産する方法に関するものであり、特に、水素ガスおよび一酸化炭素ガスを含む石炭ガスの製造方法およびメタンの製造方法に関する。

【背景技術】

【0002】

従来、石炭をガス化して可燃性ガス等を効率的に生産するために、固定床型、流動床型および気流床(噴流床)型等の様々な構成のガス化炉が検討されている。その一つである気流床型のガス化炉は、特に発電用としての用途を考慮した場合に、大容量化が容易である、負荷追従性が高い等の理由から、近年におけるガス化炉の主流となっている。

【0003】

気流床型のガス化炉では、酸素、空気等の酸化剤を用いた石炭の部分酸化反応により、水素、一酸化炭素を主成分とする1300〜1800℃の高温のガスが製造され、ガス顕熱は一般的に蒸気等で回収されている。

この高温ガス顕熱を石炭の熱分解反応に活用し、ガス、タール・BTX(ベンゼン、トルエン、キシレン)、チャーをより多く製造するガス化炉として、下室で石炭の部分酸化反応を行い、上室で石炭の熱分解反応を行う二重二段構造の石炭熱分解ガス化炉が提案されている(特許文献1参照)。

【0004】

特許文献1に記載されたガス化炉では、上室において、下室で発生する高温の石炭部分酸化ガスに水素ガスと石炭とを混合して起こる石炭の熱分解反応によって、水素・一酸化炭素・メタンなどで構成される熱分解ガスと、タール・BTXと、チャーとがそれぞれ発生し、タールと水素ガスとの反応によりタールが改質されてBTXがさらに発生する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4088363号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載されたガス化炉では、石炭の熱分解反応により多量のタールが生じているため、以下のような問題点がある。

特許文献1の方法においては、生成タールの軽質化を図るため、製品ガスの一部を水素ガスとしてリサイクルする設備が必要となっている。加えて、製品ガスの一部が消費されるため、最終生成物の量的ロスが生じてしまう。

また、製品ガスを調製する際、熱分解ガスとタールとが冷却器によって分離されるため、タールを回収する設備も必要となっている。さらに、熱分解ガスとタールとを分離する際に冷却が行われるため、熱分解ガスがもつ熱量のロスが生じて生成ガス顕熱が有効に活用されず、製造効率が低下してしまう。

【0007】

本発明は、上記の問題点を解決するためになされたものであって、タール含有量の少ない石炭ガスを製造でき、高い製造効率で石炭をガス化できる方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の石炭ガスの製造方法は、内部に収容空間が形成された下部反応容器と、前記下部反応容器の上方に設けられ、前記下部反応容器の前記収容空間と連通し上下方向に延びる貫通孔が形成された上部反応容器とを備える石炭ガス化反応炉を用い、前記下部反応容器に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、前記上部反応容器に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法において、前記上部反応容器に供給する前記の新たな石炭の供給量を増減して、前記上部反応容器の出口から流出する石炭ガスの温度を1000℃以上に制御することを特徴とする。

【0009】

また、本発明のメタンの製造方法は、上記本発明の石炭ガスの製造方法により製造される石炭ガスをメタン化することを特徴とする。

【発明の効果】

【0010】

本発明の石炭ガスの製造方法によれば、タール含有量の少ない石炭ガスを製造できる。

本発明のメタンの製造方法によれば、上述のタール含有量の少ない石炭ガスをメタン製造プロセスに適用することにより、従来よりも高い製造効率でメタンを製造できる。

【図面の簡単な説明】

【0011】

【図1】本発明の石炭ガスの製造方法が用いられた石炭ガス化システムの一実施形態を示すブロック図である。

【図2】本発明における石炭ガス化反応炉の一実施形態を示す縦断面図である。

【図3】石炭ガス化反応炉における熱分解部の出口から流出する石炭ガスの温度(℃)と、石炭中の炭素のタールへの転化率(質量%)との関係を示すグラフである。

【図4】石炭からメタンを製造する際の製造効率について、本発明の製造方法と従来の製造方法とを比較した計算結果を示す図である。

【発明を実施するための形態】

【0012】

<石炭ガスの製造方法>

本発明の石炭ガスの製造方法は、下部反応容器と上部反応容器とを備える特定の石炭ガス化反応炉を用い、前記下部反応容器に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、前記上部反応容器に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法である。

かかる製造方法は、前記上部反応容器の出口から流出する石炭ガスの温度を1000℃以上に制御することに特徴があり、その他の構成については、公知の石炭ガスの製造方法を適宜適用できる。

以下、本発明の石炭ガスの製造方法について、図1と図2を参照しながら説明する。

【0013】

図1は、本発明の石炭ガスの製造方法が用いられた石炭ガス化システムの一実施形態を示すブロック図である。

本実施形態の石炭ガス化システム1は、石炭ガス化反応炉4を用い、石炭を原料として水素ガスと一酸化炭素ガスを主成分とする石炭ガスを生成し、この石炭ガスから最終的にメタン、メタノール又はアンモニア等の製品を製造するプラント設備である。

石炭ガス化システム1は、石炭粉砕・乾燥設備2と、石炭供給設備3と、石炭ガス化反応炉4と、熱回収設備5と、チャー回収設備6と、シフト反応設備7と、ガス精製設備8と、化学合成設備9と、空気分離設備10とを備えている。

【0014】

一般に石炭は、外径が不均一であり、その種類によって所望の値より多くの水分を含む場合がある。

そこで、まず、石炭粉砕・乾燥設備2において、石炭は、外径がたとえば0.01mm以上0.15mm以下程度の粒状となるように粉砕され、さらに所定の水分含有量となるように乾燥された後に、石炭供給設備3に供給される。

なお、石炭粉砕・乾燥設備2の後から石炭ガス化反応炉4までは、乾燥された石炭中の水分含有量が変化しないように、粉砕された石炭は密閉された空間内を移動する。

続いて、石炭は、石炭ガス化反応炉4内に供給可能な状態にするために石炭供給設備3内で搬送ガス等により所定の圧力まで昇圧され、その後、石炭ガス化反応炉4に搬送される。

一方で、空気分離設備10は、空気を圧縮して液化し、液体となった空気から、沸点の違いにより、乾燥した酸素ガスや窒素ガス等を分離する。空気分離設備10で分離された酸素ガスは、石炭ガス化反応炉4に供給される。

【0015】

石炭ガス化反応炉4は、石炭ガス化システム1の一部に組み込まれて用いられ、石炭を反応炉内で部分酸化反応させることにより、主成分として水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する装置である。

図2は、本発明における石炭ガス化反応炉の一実施形態を示す縦断面図である。

本実施形態の石炭ガス化反応炉4は、内部に収容空間11aが形成された部分酸化部(下部反応容器)11と、部分酸化部11の上方D1に設けられ、部分酸化部11の収容空間11aと連通し上下方向Dに延びる貫通孔12が形成された熱分解部(上部反応容器)13とを備えている。石炭ガス化反応炉4は、耐熱性のレンガ等で形成されている。

石炭ガス化反応炉4においては、部分酸化部11の下方D2に、予熱部14が設けられている。部分酸化部11と予熱部14とは上下方向Dに連通していて、熱分解部13と部分酸化部11との接続部分、および部分酸化部11と予熱部14との接続部分は、これらが連なる部分より細くなるようにそれぞれ構成されている。

【0016】

図2に示すように、部分酸化部11は、上下方向Dに延びる略円筒状に形成され、部分酸化部11の内周面上には、所定の軸線C1に沿って延びる円筒状に形成されたガス化バーナー17が複数設けられている。

ガス化バーナー17は、石炭供給設備3、空気分離設備10、および後述する方法で水蒸気を発生する熱回収設備5に接続されていて、部分酸化部11に石炭、酸素ガスおよび水蒸気(以下これらをまとめて「炭素等」と称する。)を所定の割合で供給することができる。複数のガス化バーナー17は、相互に、水平に設置され、部分酸化部11の中心軸線C2に対して相互にねじれの位置となるように配置されている。

また、部分酸化部11の外周面には不図示の冷却手段が設けられていて、石炭の部分酸化反応により加熱される部分酸化部11の壁面を冷却することができるようになっている。

【0017】

熱分解部13は、上下方向Dに延びる略円筒状に形成される。

熱分解部13において、上下方向Dの中間部には熱分解部13に石炭を供給する複数の石炭ノズル18が設けられている。石炭ノズル18は石炭供給設備3に接続されている。

なお、石炭ノズル18の数は制限されず、幾つでもよい。また、必要に応じて、たとえば、石炭ノズル18の下方D2に、熱分解部13に水蒸気を供給する水蒸気ノズルを設けてもよい。この水蒸気ノズルは、たとえば熱回収設備5に接続して設けることができる。

【0018】

熱分解部13の貫通孔12の上方D1の端部(出口)12aは、熱回収設備5に接続されている。

そして、端部12aには、端部12aから流出する石炭ガスの温度を測定する温度測定装置20が設けられている。

【0019】

本実施形態の予熱部14には、所定の量の水Wが収容されていて、後述するように、部分酸化部11から流れ落ちるスラグを冷却できるようになっている。

【0020】

上述のように構成された石炭ガス化反応炉4が運転されると、粒状の炭素等は、所定の流速でガス化バーナー17から部分酸化部11内に供給される。それぞれのガス化バーナー17は上記のように配置されているので、それぞれのガス化バーナー17から供給される炭素等は、部分酸化部11の中心軸線C2の回りを旋回する。

このとき、部分酸化部11内は、高温・高圧になっている。部分酸化部11内の温度と圧力は、部分酸化反応が良好に進行することから、温度を1300〜1600℃とすることが好ましく、1300〜1400℃とすることがより好ましく、圧力を2〜4MPaとすることが好ましく、2〜3MPaとすることがより好ましい。

この環境下で石炭が高温になり、熱分解してチャーと、タールおよび水蒸気等を含む揮発性ガスとが分離するとともに、石炭が燃焼(部分酸化反応)することにより、下記化学反応式(2)〜(4)に示すように一酸化炭素ガス、二酸化炭素ガスおよび水素ガスと、スラグ(灰分)が発生する。

【0021】

2C+O2 → 2CO ・・・(2)

C+O2 → CO2 ・・・(3)

C+H2O → CO+H2 ・・・(4)

【0022】

部分酸化部11内で発生したスラグは溶融した状態となっているが、一部が部分酸化部11の内周面で上述の冷却手段により冷やされてこの内周面に付着し、その他の部分が部分酸化部11の下方に設けられた予熱部14内の水Wに落ちて冷やされ、回収される。

一方、部分酸化部11内で発生した高温ガス(一酸化炭素ガス、二酸化炭素ガス、水素ガス、水蒸気等を含むガス)、タール、チャー等は、旋回しながら部分酸化部11内を上昇し、部分酸化部11から移動して熱分解部13内を上昇する。

【0023】

熱分解部13では、部分酸化部11から上昇してくる高温ガス中へ、石炭ノズル18から新たな石炭が供給され、石炭の熱分解反応により熱分解ガス、タール、チャー等が生成する。

熱分解部13に供給された新たな石炭中の炭素の一部は、熱分解部13内の二酸化炭素ガスと反応して下記の化学反応式(5)により一酸化炭素ガスになる。

上述の石炭の熱分解反応、及び炭素の二酸化炭素ガスによるガス化反応は、吸熱反応であるため、部分酸化部11から上昇してくる高温ガスは冷却される。

【0024】

C+CO2 → 2CO ・・・(5)

【0025】

その際、本発明においては、熱分解部13に供給する前記の新たな石炭の供給量を増減して、端部12aから流出する石炭ガスの温度を1000℃以上に制御する。端部12aから流出する石炭ガスの温度は、その上限値としては1200℃以下に制御することが好ましく、1050〜1150℃の範囲に制御することが特に好ましい。

石炭ガスの温度を1000℃以上に制御することにより、タール含有量の少ない石炭ガスを製造できる。石炭ガスの温度を1200℃以下に制御すると、石炭ガス化反応炉4が傷みにくくなる。

【0026】

端部12aから流出する石炭ガスの温度は、熱分解部13に供給する前記の新たな石炭の供給量を増減することにより制御する。熱分解部13での石炭の熱分解は吸熱反応であるため、石炭の供給量を増やす又は減らすことで、端部12aから流出する石炭ガスの温度を下げる又は上げることができる。

【0027】

また、熱分解部13内の圧力およびガス滞留時間は、石炭ガス中のタール含有量をより低減できることから、圧力を2〜4MPaとすることが好ましく、2〜3MPaとすることがより好ましく、ガス滞留時間を1〜5秒間とすることが好ましく、2〜3秒間とすることがより好ましい。

【0028】

そして、図1に示すように、熱分解部13の出口から、水素ガスおよび一酸化炭素ガスを含む高温の石炭ガスがチャーとともに搬送され、熱回収設備5に供給される。

熱回収設備5では、熱分解部13から搬送された石炭ガスと水とを熱交換させることにより水蒸気が生成する。この水蒸気は前述の石炭粉砕・乾燥設備2やシフト反応設備7で用いる原料等の目的のために供給される。

熱回収設備5で冷却された石炭ガスは、熱回収設備5からチャー回収設備6に供給され、チャー回収設備6で石炭ガスに含まれるチャーが回収される。

チャー回収設備6を通過した石炭ガスは、シフト反応設備7に供給される。そして、石炭ガス中の一酸化炭素ガスに対する水素ガスの比率を一定の値まで高めるために、シフト反応設備7中に水蒸気が供給され、下記の化学反応式(6)で示されるシフト反応により、石炭ガス中の一酸化炭素ガスが消費され、その代わりに水素ガスが発生する。

【0029】

CO + H2O → CO2 + H2 ・・・(6)

【0030】

シフト反応設備7でガス成分の含有比率が調整された石炭ガスは、ガス精製設備8に供給され、石炭ガスに含まれる二酸化炭素ガス、又は硫黄を含むガス等が回収される。

ガス精製設備8で精製された石炭ガスは化学合成設備9に供給され、種々の化学反応等により、メタンやメタノール等の製品が製造される。

【0031】

以上説明したように、本発明の石炭ガスの製造方法によれば、タールがほとんど生成せず、タール含有量の少ない石炭ガス(たとえばH2、CO、CH4を主成分とする合成ガス等)を製造できる、という効果が得られる。

タールは、瞬時に反応する石炭の初期熱分解反応で生成し、雰囲気ガス中のH2、H2O、CO2等により分解消失する。したがって、石炭ガス中のタール含有量は、前記の生成と分解消失とのバランスで定まる。分解消失反応に影響する因子としては、雰囲気ガスの組成と、これに加えて反応速度に影響する温度が挙げられる。

一方で、石炭ガス化反応炉を用いた石炭ガスの製造において、タールの生成量は、原料として使用する石炭量に依存する。

これらのことから、本発明者らは、石炭ガス化反応炉を用いて石炭ガスを製造する際、上部反応容器に供給する石炭の供給量を増減することにより、タールの生成量を制御でき、かつ、上部反応容器の出口から流出する石炭ガスの温度が変化すること、およびその石炭ガスの温度を1000℃以上に制御することにより、タールがほとんど生成しなくなること、を見出し、本発明を完成するに至った。

【0032】

また、本発明の製造方法は、タール含有量が少ない石炭ガスを製造できることから、 上述した特許文献1に記載された方法のような、生成タールの軽質化のための設備、タール回収のための設備がいずれも不要であり、また、製品ガスの消費による最終生成物の量的ロスがなく、熱分解ガス冷却による熱量のロスもないことから製造効率に優れる。

【0033】

<メタンの製造方法>

本発明のメタンの製造方法は、上記本発明の石炭ガスの製造方法により製造される石炭ガスをメタン化する方法である。その一実施形態として、図1に示す石炭ガス化システム1において、シフト反応プロセスとメタネーションプロセスとを組み合わせる方法が挙げられる。

上記本発明の石炭ガスの製造方法により製造される、タール含有量の少ない石炭ガスをメタン化することで、熱量のロスが低減され、従来よりも高い製造効率でメタンを製造できる。

【0034】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこれら実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

【実施例】

【0035】

図2と同じ実施形態の石炭ガス化反応炉を用い、化学合成設備でメタン化を行う他は図1と同じ実施形態の石炭ガス化システムによりメタンを製造した。以下、図1および図2で付した符号と同じ符号を用いて説明する。

石炭ガス化反応炉4において、端部12aには、図2に示すように、熱分解部13の出口(端部12a)から流出する石炭ガスの温度を測定する温度測定装置20を設けてメタンの製造を行った。

【0036】

原料として、外径が0.15mm以下、水分含有量が5質量%、乾燥された石炭中に炭素70質量%を含有する石炭を用いた。

全ガス化バーナー17から部分酸化部11に供給する石炭、酸素ガスおよび水蒸気は、石炭500(kg/h)、酸素ガス300(Nm3/h)、水蒸気40(kg/h)で、それぞれ100時間供給した。

部分酸化部11内の温度と圧力は、温度1350℃、圧力2.45MPaとし、熱分解部13内の圧力を2.45MPaとし、ガス滞留時間を2秒間とした。

さらに、全石炭ノズル18から熱分解部13に供給する石炭は以下のように調節した。

【0037】

熱分解部13の出口(端部12a)から流出する石炭ガスに含まれるタール含有量を測定した。

タール含有量は、熱分解部13の出口(端部12a)に設置したサンプリングノズルから生成石炭ガスの一部を所定量抜き出し、吸収液にタールを吸収させた後、当該吸収液を除去することにより測定した。

全石炭ノズル18から熱分解部13に供給する石炭を500(kg/h)で24時間供給することにより、石炭ガスの温度を800℃に制御した。

同様に、石炭を200(kg/h)で24時間供給することにより、石炭ガスの温度を1050℃程度に制御した。

同様に、石炭を150(kg/h)で24時間供給することにより、石炭ガスの温度を1150℃程度に制御した。

【0038】

化学合成設備9でのメタン化は、上流プロセスであるシフト反応設備7及びガス精製設備8で、石炭ガス中の水素と一酸化炭素との体積比を3:1以上にすることにより次式の反応を行い、メタンを製造した。CO+3H2 → CH4+H2O

【0039】

図3は、石炭ガス化反応炉4における熱分解部13の出口(端部12a)から流出する石炭ガスの温度(℃)と、石炭中の炭素のタールへの転化率(質量%)との関係を示すグラフである。

図3の結果から、石炭ガスの温度を800℃から1150℃に変化させたところ、石炭中の炭素のタールへの転化率(石炭ガスに含まれるタール含有量)が6.9質量%から0.3質量%へ顕著に減少していることが分かる。すなわち、本発明の石炭ガスの製造方法によれば、タール含有量の少ない石炭ガスを製造できることが確認できた。

【0040】

図4は、石炭からメタンを製造する際の製造効率について、本発明の製造方法と従来の製造方法(部分酸化反応だけの一般的な気流層ガス化炉の製造方法)とを比較した計算結果を示す図である。

一般的な気流層ガス化炉としては、現在商用化されている気流層ガス化炉として最も石炭ガス化効率が高いといわれている、Shellプロセスを参考に、石炭ガス化効率を80%(熱量ベース)として計算した。

本発明の製造方法においては、熱分解部13の出口(端部12a)から流出する石炭ガスの温度を1100℃に制御してメタン製造を行った。

図4中、「熱分解ガス化」は、石炭ガス化反応炉4の部分酸化部11における部分酸化と、熱分解部13における熱分解の両方を包含する。

化合物の下に示す数字は発熱量を示し、原料の石炭の発熱量を1.00とした際、たとえば本発明においては、熱分解ガス化の反応効率(η)が85%、すなわち15%分は熱量にロスが生じ、その73%分がCO+H2に転換され、残りの12%分がCH4に転換されたことを意味する。

【0041】

図4において、本発明の製造方法では、石炭を熱分解ガス化する際、石炭(1.00)から、反応効率(η)85%で、石炭ガスとしてCO+H2(0.73)とCH4(0.12)とが製造された。

次に、石炭ガスをメタン化する際、CO+H2(0.73)から、反応効率(η)74%で、CH4(0.54)が製造され、前記熱分解ガス化により得たCH4(0.12)と合わせて、石炭(1.00)からは全部でCH4(0.66)が製造された。

【0042】

従来の製造方法では、石炭をガス化(部分酸化)する際、石炭(1.00)から、反応効率(η)80%で、石炭ガスとしてCO+H2(0.80)が製造された。

次に、石炭ガスをメタン化する際、CO+H2(0.80)から、反応効率(η)74%で、CH4(0.60)が製造され、石炭(1.00)からはCH4(0.60)が製造された。

【0043】

本発明の製造方法と従来の製造方法(部分酸化反応だけの一般的な気流層ガス化炉の製造方法)との対比から、本発明の製造方法は、従来の製造方法に比べて、熱量のロスが低減されていること、及び、熱分解ガス化により製造されたメタンは化学合成における製造ロスを受けないことから、石炭からメタンを製造する効率が10%高いことが分かる(本発明の方が一般的な気流層ガス化炉を用いてメタンを製造する方法よりも発熱量の値が大きい(その差0.06))。すなわち、図4の結果から、本発明のメタンの製造方法によれば、一般的な気流層ガス化炉を用いてメタンを製造する方法よりも高い製造効率でメタンを製造できることが確認できた。

【符号の説明】

【0044】

4 石炭ガス化反応炉

11 部分酸化部(下部反応容器)

12 貫通孔

12a 端部

13 熱分解部(上部反応容器)

17 ガス化バーナー

18 石炭ノズル

20 温度測定装置

【特許請求の範囲】

【請求項1】

内部に収容空間が形成された下部反応容器と、前記下部反応容器の上方に設けられ、前記下部反応容器の前記収容空間と連通し上下方向に延びる貫通孔が形成された上部反応容器とを備える石炭ガス化反応炉を用い、

前記下部反応容器に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、前記上部反応容器に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法において、

前記上部反応容器に供給する前記の新たな石炭の供給量を増減して、前記上部反応容器の出口から流出する石炭ガスの温度を1000℃以上に制御することを特徴とする石炭ガスの製造方法。

【請求項2】

請求項1に記載の石炭ガスの製造方法により製造される石炭ガスをメタン化することを特徴とするメタンの製造方法。

【請求項1】

内部に収容空間が形成された下部反応容器と、前記下部反応容器の上方に設けられ、前記下部反応容器の前記収容空間と連通し上下方向に延びる貫通孔が形成された上部反応容器とを備える石炭ガス化反応炉を用い、

前記下部反応容器に石炭、酸素および水蒸気を供給し、部分酸化反応により高温ガスを発生させ、前記上部反応容器に前記高温ガスを導入しながら新たに石炭を供給し、この新たに供給する石炭を熱分解させて、水素ガスおよび一酸化炭素ガスを含む石炭ガスを製造する方法において、

前記上部反応容器に供給する前記の新たな石炭の供給量を増減して、前記上部反応容器の出口から流出する石炭ガスの温度を1000℃以上に制御することを特徴とする石炭ガスの製造方法。

【請求項2】

請求項1に記載の石炭ガスの製造方法により製造される石炭ガスをメタン化することを特徴とするメタンの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−23653(P2013−23653A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162102(P2011−162102)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

[ Back to top ]