石炭ガス化複合発電プラント及び石炭ガス化プラント

【課題】ガス化炉で発生する生成ガス中の窒素濃度を低減すること、及び、COシフト反応で生成ガスに添加する水蒸気流量を低減することにより高効率化が可能な石炭ガス化複合発電プラントを提供する。

【解決手段】

ガス化炉3に酸素を投入して石炭をガス化する石炭ガス化複合発電プラントにおいて、CO2分離部30で回収した低温のCO2をプラントで生成する廃熱を利用して低温熱交換器15及び高温熱交換器16において加熱して石炭ホッパ2及びチャーホッパ25に供給し、ガス化炉への石炭及びチャーの搬送媒体として利用する。また、COシフト反応を行う容器内に、上流側からCOシフト触媒とCO2吸着材を一層ずつ、又は交互に複数層充填し、COシフト反応を行う。

【解決手段】

ガス化炉3に酸素を投入して石炭をガス化する石炭ガス化複合発電プラントにおいて、CO2分離部30で回収した低温のCO2をプラントで生成する廃熱を利用して低温熱交換器15及び高温熱交換器16において加熱して石炭ホッパ2及びチャーホッパ25に供給し、ガス化炉への石炭及びチャーの搬送媒体として利用する。また、COシフト反応を行う容器内に、上流側からCOシフト触媒とCO2吸着材を一層ずつ、又は交互に複数層充填し、COシフト反応を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭等の固体燃料を用いた石炭ガス化複合発電プラント及び石炭ガス化プラントに係り、特に、ガス化炉に酸素を投入して石炭をガス化し、CO2を回収する石炭ガス化複合発電プラント及び石炭ガス化プラントに関する。

【背景技術】

【0002】

石炭を燃料として複合発電を行う石炭ガス化複合発電設備としては、例えば、特許文献1に記載のものがある。この特許文献1では、石炭ガス化複合発電設備から排出される二酸化炭素を回収し、回収した二酸化炭素の一部を微粉炭及びチャーの搬送用ガスとして使用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−59940号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、空気を酸化剤としてガス化炉で石炭ガスを生成する空気燃焼方式を採用した石炭ガス化複合発電設備において、微粉炭及びチャーの搬送用ガスとして窒素ガスに代わる新たな搬送源を確保し、空気分離装置を不要とするために、回収した二酸化炭素の一部を微粉炭及びチャーの搬送用ガスとして使用するものである。特許文献1では、空気分離装置をなくすことにより、空気分離装置の運転に必要となる補機類を駆動する動力の消費がないのでプラント効率を向上させることができるとしている。

【0005】

しかし、ガス化炉に酸素を投入して石炭をガス化し、CO2を回収する石炭ガス化複合発電プラントでは、微粉炭及びチャーの搬送用ガスとして窒素ガスに替えて、回収した二酸化炭素を利用しても、空気分離装置をなくすことができない。このため、特許文献1に開示された技術思想は、ガス化炉に酸素を投入して石炭をガス化する石炭ガス化複合発電プラントには参考にできない。

【0006】

一方、本発明者らは、ガス化炉に酸素を投入して石炭をガス化し、また、CO2を回収する石炭ガス化複合発電プラントにおいて、プラントの高効率化を図るための方策を検討した。その結果、石炭ガス化複合発電プラントの高効率化には、ガス化炉で発生する生成ガス中の窒素濃度低減、さらにはCOシフト反応で生成ガスに添加する水蒸気流量の低減が有効である(詳細は後述する。)。

【0007】

また、上述のプラントの高効率化は、石炭ガス化複合発電プラントのみならず、石炭を燃料とした水素製造用等の化学プラントにおいても同様である。

【0008】

本発明の目的は、ガス化炉で発生する生成ガス中の窒素濃度を低減することにより高効率化が可能な石炭ガス化複合発電プラント及び石炭ガス化プラントを提供することにある。

【0009】

また、本発明の目的は、COシフト反応で生成ガスに添加する水蒸気流量を低減することにより高効率化が可能な石炭ガス化複合発電プラント及び石炭ガス化プラントを提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明は、ガス化炉に酸素を投入して石炭をガス化し、また、CO2を回収する石炭ガス化複合発電プラント及び石炭ガス化プラントにおいて、回収した低温のCO2を石炭ガス化複合発電プラント及び石炭ガス化プラントで生成する熱(廃熱)を利用して加熱してガス化炉への石炭及びチャーの搬送媒体として利用するようにしたものである。

【0011】

また、本発明は、石炭ガス化複合発電プラント及び石炭ガス化プラントにおけるCOシフト反応を行う容器内に、上流側からCOシフト触媒とCO2吸着材を一層ずつ、又は交互に複数層充填し、COシフト反応を行うようにしたものである。

【発明の効果】

【0012】

本発明によれば、回収CO2の一部を、窒素代替として、石炭及びチャーの搬送媒体に利用することで、ガス化炉に投入する酸素流量、ガス化炉から発生する生成ガスの体積流量、及び生成ガス中の窒素濃度がそれぞれ低減する。

【0013】

ガス化炉に投入する酸素流量の低減は、酸素製造動力を低減できるため、プラント高効率化に繋がる。これは、搬送媒体のCO2と、石炭及びチャー中の炭素分による、CO2ガス化反応が促進するためである。

【0014】

また、本発明によれば、一つの容器内にCOシフト触媒とCO2吸着材を充填して、COシフト反応とCO2吸着のプロセスを行うようにしているので、生成ガス中のCO2を除去することで、少ない水蒸気流量で、COをCO2とするシフト反応を進めることができる。これにより、生成ガスに添加する水蒸気流量を低減できる。余剰の水蒸気流量の低減は、水蒸気製造で使用する動力削減、プラント高効率化に繋がる。

【図面の簡単な説明】

【0015】

【図1】第一実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

【図2】第二実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

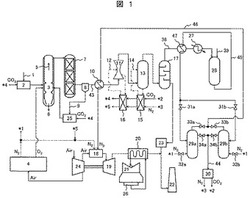

【図3】第二実施例の平衡改善型シフト反応器とCO2分離部の詳細フローを示す図。

【図4】第二実施例の平衡改善型シフト反応器の運用時のフローの一例を示す図。

【図5】第三実施例の平衡改善型シフト反応器とCO2分離部の詳細フローを示す図。

【図6】第三実施例の平衡改善型シフト反応器の運用時のフローの一例を示す図。

【図7】第四実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

【図8】第五実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

【発明を実施するための形態】

【0016】

以下、本発明の実施例に説明する。以下の説明では、本発明をCO2回収型石炭ガス化複合発電プラント(IGCCシステム)に適用した実施例を中心に説明するが、発電プラントのみならず、水素製造用の化学プラント(石炭ガス化プラント)にも適用可能である。水素製造用の化学プラントの場合、IGCCシステムにおけるタービンがなく、製造された水素を貯蔵若しくは水素利用プラントに移送するシステム構成となる。

≪第一実施例≫

本実施例は、液体又は固体で回収した低温CO2の一部を、石炭及びチャーの搬送媒体に利用したCO2回収型IGCCシステムの一例である。

【0017】

本実施例の基本的な構成は、石炭をガス化するガス化炉、ガス化炉で発生する生成ガスの熱回収部、ガス化炉で発生したチャーを回収する集塵部、生成ガスの冷却部、ベンチュリと水洗塔と脱硫塔からなるガス精製部、水蒸気を添加してシフト反応でCOをCO2に変換するCOシフト反応部、生成ガス中のCO2を除去するCO2吸着部、CO2除去後の生成ガスを用いた発電部、及びガス化炉に供給する酸素を製造する空気分離部を備えたCO2回収型石炭ガス化複合発電システムにおいて、CO2吸着部で捕捉したCO2の脱離ガスとして、空気分離部で製造した窒素をCO2吸着部に投入し、CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスをCO2分離部に供給し、CO2分離部でCO2を回収し、回収したCO2の一部を、ベンチュリ及び水洗塔で高温化した冷却水で予熱して、石炭及びチャーをガス化炉に気流搬送する搬送媒体に用いるようにしたものである。

【0018】

本発明では、生成ガス中の窒素濃度を低減するため、ガス化炉への石炭及びチャーの搬送媒体に、回収したCO2を用いている。CO2吸着材でCO2回収した場合、CO2分圧を低減させて吸着材からCO2を脱離させるために、窒素などが必要となる。CO2吸着材からの脱離ガス中のCO2を回収するため、CO2と窒素などを分離するプロセスが必要となる。この分離プロセスによって回収されたCO2は、低温の液体又は固体であり、再加熱して気化する必要がある。この熱源にプラント内の廃熱を有効活用することで、高効率化を図るようにしている。本実施例では、液体又は固体で回収した低温のCO2を気化・予熱する熱源として、ガス精製部のベンチュリ、水洗塔で発生する100〜200℃程度の水又は蒸気の熱を用いている。100〜200℃程度の水又は蒸気の熱は、一般的には、有効利用されていない。一方、液体又は固体で回収した低温のCO2を利用するため、CO2を気化・予熱する新たな熱源が必要となるが、本実施例では、この熱源に廃熱を用いることで、追加の動力使用を回避し、高効率プラントを構築するようにしたものである。尚、特許文献1では、CO2を再利用するための具体的な方法、特に、液体及び固体の低温CO2を再利用するための加熱方法について言及されていない。

【0019】

また、本実施例では、ガス精製部で精製した生成ガスを、COシフト反応後の生成ガスで加熱する熱交換器と、CO2除去後の生成ガスを、脱塵直後の生成ガスで再加熱する熱交換器を備えている。

【0020】

次に、図1を用いて第一実施例を詳細に説明する。図1は、液体又は固体で回収した低温CO2の一部を、生成ガスを精製・冷却するベンチュリ、及び水洗塔で発生する水又は水蒸気で加熱する熱交換器、ガス精製部で精製後の生成ガスを、COシフト反応後の生成ガスで加熱する熱交換器、CO2除去後の生成ガスを、脱塵直後の生成ガスで再加熱する熱交換器を備えた石炭ガス化複合発電プラントのプロセスフローを示す。

【0021】

石炭1は、石炭ホッパ2に貯蔵され、不活性ガスを搬送媒体とする気流搬送でガス化炉3に供給される。石炭1の搬送媒体には、これまで窒素が多く用いられている。本発明では、石炭1の搬送媒体として、回収したCO2を用いる。

【0022】

ガス化炉3において、石炭1は、空気分離器4で製造した酸素と混合してガス化する。石炭1中の可燃分はCOやH2を主成分とする生成ガス5に、石炭1中の灰分は溶融してスラグ6となる。

【0023】

ガス化炉3で発生した生成ガス5は、熱回収部7で約350℃に冷却され、脱塵装置8では、生成ガス5中のチャー9が除去される。脱塵直後の生成ガス43は、脱塵直後の熱交換器10で約300℃に冷却され、ガス精製部に供給される。

【0024】

脱塵直後の生成ガス43は、上流側からベンチュリ11,水洗塔13,脱硫塔17で構成されるガス精製部に供給される。ベンチュリ11と水洗塔13において、脱塵直後の生成ガス43は、常温の冷却水との気液接触により、微細なダスト分や塩素等の不純物を除去され、それぞれ約200℃、約100℃に冷却される。

【0025】

約100℃に冷却された水洗・脱硫後の生成ガス36は、水洗・脱硫直後の熱交換器47及び加熱器27で約300℃に再加熱されて、シフト反応器28に供給される。ここで、水洗・脱硫後の生成ガス36の再加熱温度は、シフト反応器28におけるCO転化率やCO2吸着器29a、29bにおけるCO2回収率の目標値、シフト反応触媒やCO2吸着材の材質等によって変動する。また、本実施例では、1台のシフト反応器28を例に説明しているが、複数台のシフト反応器28を使用しても構わない。

【0026】

シフト反応器28において、水蒸気39が添加される。(1)式に示すシフト反応により、生成ガス5中のCOはCO2へ、添加した水蒸気39は水素となる。

【0027】

CO + H2O → CO2 + H2 (1)

(1)式のシフト反応は発熱反応であるため、シフト反応後の生成ガス45の温度は、シフト反応器28の入口よりも高くなる。シフト反応後の生成ガス45の熱は、水洗・脱硫直後の熱交換器47に供給して、水洗・脱硫後の生成ガス36を再加熱する熱源として有効利用すると良い。また、シフト反応後の生成ガス45を適切な温度に冷却してからCO2吸着器29a、29bに投入することで、CO2吸着材の吸着性能の安定化と長寿命化に繋がる。

【0028】

ここで、CO2吸着器は、プラントを連続運転するためには、2系統以上必要である。CO2吸着器では、シフト反応後の生成ガス45からCO2を吸着するプロセスと、吸着したCO2をCO2吸着材から脱離するプロセスが必要となるためである。片方のCO2吸着器29aではCO2吸着を、残りのCO2吸着器29bではCO2脱離を実施し、ある一定時間の経過後に、両者のプロセスを入れ替えるという運転方法により、プラントを連続運転できる。

【0029】

後者のCO2を脱離するプロセスでは、生成ガス投入弁31a(または31b)を閉じて、シフト反応後の生成ガス45の供給を遮断し、水素、水蒸気、窒素等をCO2吸着器に供給してCO2分圧を低下させ、CO2を脱離させる。本実施例では、CO2脱離に、空気分離器4で製造した窒素を用いている。

【0030】

前者のプロセスを経た、シフト反応・CO2除去後の生成ガス46の主成分は、水素となる。シフト反応・CO2除去後の生成ガス46は、脱塵直後の熱交換器10で加熱されて、燃焼器18で燃焼する。ここで、シフト反応・CO2除去後の生成ガス46に残存したCOを低減させたり、添加する水蒸気39の流量を低減させる目的で、シフト反応・CO2除去後の生成ガス46をシフト反応器28に戻す系統を設けても構わない。

【0031】

燃焼器18において、シフト反応・CO2除去後の生成ガス46が燃焼する。その排ガスは、ガスタービン19を駆動し、さらにその廃熱をボイラ20で回収することで、蒸気タービン21を駆動する。

【0032】

一方、後者のプロセスでは、CO2吸着器から脱離ガス44が放出される。CO2脱離に窒素を用いたことから、脱離ガス44の主成分は、CO2と窒素である。従って、脱離ガス44をCO2分離部30に供給し、純CO2を回収する。CO2分離部30におけるCO2分離方式は、深冷分離、超音速ノズルを利用した減圧膨張、断熱状態での減圧膨張(ジュール・トムソン効果)等が考えられる。

【0033】

いずれのCO2分離方式でも、CO2は液体又は固体として回収される。CO2の沸点は、常圧で約-80℃、2MPaでも約-20℃である。このため、回収したCO2の一部を、石炭1及びチャー9の搬送媒体として利用するためには、液体又は固体のCO2を気化し、常温(約35℃)以上に予熱する必要がある。

【0034】

そこで、液体又は固体のCO2を加熱する熱源として、プラント内の廃熱を用いる。本実施例では、前述したベンチュリ11、及び水洗塔13で高温化した冷却水を用いた場合を説明する。

【0035】

ベンチュリの冷却水12は約200℃、水洗塔の冷却水14は約100℃に加熱されており、それぞれの冷却水は、常温(約35℃)まで冷却する必要がある。そこで、これら100〜200℃程度の水又は蒸気を熱源とし、液体又は固体で回収したCO2を気化・予熱する熱交換器を設ける。

【0036】

まず、液体又は固体で回収した低温のCO2は、低温熱交換器15において、約100℃の水洗塔の冷却水14で加熱され、気化する。気化したCO2は、高温熱交換器16において、約200℃のベンチュリの冷却水12で加熱され、石炭1及びチャー9の搬送媒体として利用できる35℃以上とする。

【0037】

ここで、CO2温度を高くするほど、廃熱利用によるプラント高効率化が期待される。従って、他のプラント廃熱も活用し、CO2温度をさらに高温化しても構わない。これは、ガス化炉3で発生した熱は回収できるためである。

本実施例によれば、従来のプラントでは廃熱となった100〜200℃の水又は蒸気の熱を有効利用でき、かつ回収CO2を石炭及びチャーの搬送媒体に再利用できる。これにより、低コストで高効率のCO2回収型IGCCプラントを構築できる。

【0038】

即ち、搬送媒体を、従来の窒素からCO2に変えたことで、ガス化炉3内のCO2濃度が上昇する。石炭1及びチャー9中の炭素とCO2による、(2)式に示すCO2ガス化反応が促進する。

【0039】

C+ CO2 → 2CO (2)

これにより、ガス化炉3に投入する酸素量を低減できる。酸素量の低減は、酸素製造動力を低減させて、プラントを高効率化する。

【0040】

次に、回収CO2を石炭及びチャーの搬送媒体に再利用すると、搬送媒体に窒素を用いた場合と比べて、生成ガスの体積流量の低減が期待できる。これは、CO2の分子量(44)は、窒素の分子量(28)の約1.6倍大きいためである。搬送媒体の質量流量を一定とすると、搬送媒体の体積流量を約30%低減できる。搬送媒体の体積流量を低減すれば、その分、生成ガスの体積流量も低減する。生成ガスの体積流量を低減できれば、ガス化炉下流の熱回収部や、ガス精製部の機器を小型化できる。これらは、プラントの低コスト化(建設コストの低減)に繋がる。

【0041】

さらに、窒素濃度を低減した生成ガスは、シフト反応でCO2回収されるので、発電用の燃料(生成ガス)は、高純度の水素となる。発電用の燃料中の窒素は、そのまま燃焼排ガスとして放出される。このため、燃焼排ガス中の窒素の顕熱は、熱損失となる。従って、高純度の水素製造は、熱損失低減によるプラント高効率化に繋がる。高純度の水素製造プロセスは、発電プラントのみならず、水素製造用の化学プラント(石炭ガス化プラント)にも適用できる。水素製造用の化学プラントの場合、タービンがなく、製造された水素を貯蔵若しくは水素利用プラントに移送するシステム構成となる。尚、特許文献1では、石炭ガス化の酸化剤として空気を用いているため、回収CO2を石炭及びチャーの搬送媒体に再利用しても高純度の水素を得ることはできない。

【0042】

本実施例によれば、低コストで高効率の石炭ガス化複合発電システムを構築できる。

≪第二実施例≫

本実施例は、第一実施例に記載のCO2回収型IGCCシステムにおいて、COシフト触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部を備えたものである。即ち、本実施例では、COシフト反応で生成ガスに添加する水蒸気流量を低減するため、シフト反応とCO2吸着のプロセスを一つの容器内で行うようにしたものである。

【0043】

本実施例の基本的な構成は、石炭をガス化するガス化炉、ガス化炉で発生する生成ガスの熱回収部、ガス化炉で発生したチャーを回収する集塵部、生成ガスの冷却部、ベンチュリと水洗塔と脱硫塔からなるガス精製部、COシフト反応触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部、COシフト反応・CO2吸着部でCO2除去後の生成ガスを用いた発電部、及びガス化炉に供給する酸素を製造する空気分離部を備えたCO2回収型石炭ガス化複合発電システムにおいて、COシフト反応・CO2吸着部で捕捉したCO2の脱離ガスとして、空気分離部で製造した窒素をCOシフト反応・CO2吸着部に投入し、COシフト反応・CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスをCO2分離部に供給し、CO2分離部でCO2を回収し、回収したCO2の一部を、ベンチュリ及び水洗塔で高温化した冷却水で予熱して、石炭及びチャーをガス化炉に気流搬送する搬送媒体に用いるようにしたものである。

【0044】

図2を用いて第二実施例を詳細に説明する。図2は、COシフト触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部(以下、平衡改善型シフト反応器と呼ぶ)を備え、液体又は固体で回収した低温CO2の一部を、生成ガスを精製・冷却するベンチュリ、及び水洗塔で発生する水又は水蒸気で加熱して、石炭及びチャーの搬送媒体とする石炭ガス化複合発電プラントのプロセスフローを示す。

【0045】

図3は、図2に示した平衡改善型シフト反応器からCO2分離部の詳細フロー図を示す。図4は、図3の運用時のフロー図の一例であり、一方のシフト反応器ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収を、同時に実施する場合を示す。図4では、説明のため、使用する系統のみ示す。

【0046】

まず、図2のCO2回収型IGCCシステムのプロセスフローについて説明する。図2は、第一実施例に記載した図1から、COシフト反応器とCO2吸着器を一つの容器とした平衡改善型シフト反応器を備えた点が異なる。

【0047】

通常、前述の(1)式に示すCOシフト反応では、生成ガスに添加する水蒸気流量が、量論比の約2倍必要である。このため、余剰蒸気を発生させる動力が、プラント高効率化を阻害している。添加する水蒸気流量を低減できれば、プラントの高効率化が可能となる。水蒸気流量を低減し、高効率化を図るCOシフト反応部の構造が求められる。

【0048】

本実施例ではこれを実現するため、COシフト触媒とCO2吸着材を一つの容器に充填する平衡改善型シフト反応器35a、35bを備えている。COシフト反応で発生したCO2を除去することでCOシフト反応を促進させ、平衡改善型シフト反応器35a、35bで水洗・脱硫後の生成ガス36に添加する水蒸気39a、39bの流量を低減させるものである。

【0049】

次に、図3で、平衡改善型シフト反応器の構造を説明する。上流側からCOシフト触媒、CO2吸着材を一層ずつ、又は交互に複数層充填している。即ち、平衡改善型シフト反応器35a、35bにおいて、上流側からCOシフト触媒37a、37bを充填し、その直下にCO2吸着材38a、38bを充填する。その直下にCOシフト触媒37c、37dを、さらにその直下にCO2吸着材38c、38dを充填する。本実施例では、COシフト触媒とCO2吸着材を別々で交互に2層ずつ充填した場合で説明するが、積層数をさらに増やしても良いし、COシフト触媒とCO2吸着材を混合して充填しても構わない。

【0050】

平衡改善型シフト反応器35a、35bに供給された水洗・脱硫後の生成ガス36は、添加された水蒸気39a、39bと混合し、COシフト触媒37a、37b の存在下で、前述の(1)式に示すCOシフト反応が進行する。これにより、水洗・脱硫後の生成ガス36の主成分であるCOは、CO2となる。

【0051】

COシフト反応でできたCO2は、直下のCO2吸着材38a、38bで回収される。CO2吸着材38a、38bの直下では、平衡組成に対してCO2濃度が著しく低い状態となる。

【0052】

ここで水蒸気39a、39bの一部とCOが残留し、COシフト触媒37c、37dの存在下であれば、平衡濃度までCO2濃度を高めるべく、(1)式のCOシフト反応がさらに進行する。

【0053】

以上のプロセスにより、より少ない水蒸気量でCOシフト反応を進行させるため、シフト反応・CO2除去後の生成ガス46中に残留する水蒸気流量も低減できる。

【0054】

次に、複数系列の平衡改善型シフト反応器を用いた、連続運転方法を、図4を用いて説明する。本図では、2系列の平衡改善型シフト反応器を用い、一方ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収時、同時に実施する場合を示す。本図では、説明のため、使用する系統のみ示す。

【0055】

まず、COシフト反応とCO2吸着を、平衡改善型シフト反応器35aで実施した場合のプロセスを示す。水洗・脱硫後の生成ガス36は、生成ガス投入弁31aを介して、平衡改善型シフト反応器35aに投入される。ここで水蒸気39aを添加され、COシフト触媒37a、37cの存在下で、前述の(1)式に示すCOシフト反応が進行する。

【0056】

COシフト反応でできたCO2は、CO2吸着材38a、38cで除去される。従って、シフト反応・CO2除去後の生成ガス46は、CO2吸着後の生成ガス放出弁33aを介して放出され、発電用の燃料となる。本実施例では、図2に示したように、石炭1及びチャー9の搬送媒体をCO2としたことからも、シフト反応・CO2除去後の生成ガス46は、第一実施例と同様に、純度の高い水素となる。

【0057】

次に、CO2脱離とCO2回収を、平衡改善型シフト反応器35bで実施した場合のプロセスを示す。この場合、水洗・脱硫後の生成ガス36、及び水蒸気は供給せず、上流のガス化炉及び下流の発電部と独立させて運転する。

【0058】

平衡改善型シフト反応器35bに、窒素を供給し、反応器内のCO2分圧を低下させて、CO2吸着材38b、38dからCO2を脱離させる。窒素は、図2の空気分離器4から供給すると良い。CO2と窒素を主成分とする脱離ガス44は、脱離ガス放出弁34bを介して、CO2分離部30に供給される。CO2分離部30において、純CO2は、深冷分離や減圧膨張などにより、液体又は固体として回収される。これは、CO2の沸点が、窒素と比べて100℃以上高いためである。

【0059】

本実施例によれば、量論比の約2倍必要であった水蒸気流量を低減し、余剰の水蒸気流量を低減させることができる。これにより、水蒸気発生で使用する動力を低減でき、プラント高効率化を図ることができる。また、複数系列の平衡改善型シフト反応器を用い、一方ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収時を、それぞれ同時に実施し、ある時間周期で両者のプロセスを入れ替えることで、プラントでの連続運転も可能となる。

【0060】

本実施例では、第一実施例に加えて、平衡改善型シフト反応器で余剰の水蒸気流量を低減したCO2回収型IGCCシステムである。これにより、第一実施例より高効率化を期待できるCO2回収型IGCCシステムを構築できる。

【0061】

また、発電用燃料である、シフト反応・CO2除去後の生成ガスとして、第一実施例と同様に、純度の高い水素が得られる。本システムは、発電プラントのみならず、水素製造用の化学プラントへの適用も可能である。

【0062】

また、本実施例の平衡改善型シフト反応器は、シフト反応における水蒸気流量を低減することを主目的とした、即ち、回収CO2を石炭及びチャーの搬送媒体に用いないCO2回収型IGCCシステムにも適用できる。

≪第三実施例≫

本実施例は、第二実施例に記載のCO2回収型IGCCシステムにおいて、平衡改善型シフト反応器内のCOシフト触媒の下流側でかつCO2吸着剤の上流側に、シフト反応後の生成ガスを冷却する熱交換器を備えたものである。COシフト反応で高温化した生成ガスを熱回収・冷却することで、生成ガスの熱利用とCO2吸着材の保護を両立できる。以下の説明では、第二実施例と異なる点を主に説明する。

【0063】

図5は、平衡改善型シフト反応器内のCOシフト触媒の下流に、シフト反応直後の生成ガスを冷却する熱交換器を備えた場合の、平衡改善型シフト反応器からCO2分離部の詳細フロー図を示す。図6は、図5の運用時のフロー図の一例であり、一方のシフト反応器ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収を、同時に実施する場合を示す。図6では、説明のため、使用する系統のみ示す。

【0064】

図5を用いて平衡改善型シフト反応器の構造を説明する。平衡改善型シフト反応器35a、35b内で、上流側からCOシフト触媒37a、37b、CO2吸着材38a、38b、COシフト触媒37c、37d、CO2吸着材38c、38dと交互に充填する。本実施例では、第一層目のCOシフト触媒37a、37bの下流に、シフト反応器内熱交換器42a、42bを設置している。

【0065】

平衡改善型シフト反応器35a、35bに約300℃で供給された水洗・脱硫後の生成ガス36は、添加された水蒸気39a、39bと混合し、COシフト触媒37a、37b の存在下で、前述の(1)式に示すCOシフト反応が進行する。これにより、水洗・脱硫後の生成ガス36の主成分であったCOは、CO2となる。

【0066】

ここで、COシフト反応は発熱反応であるため、シフト反応後の生成ガス温度は、シフト反応前よりも高くなる。COシフト触媒の直下に充填されるCO2吸着材を保護し、吸着性能を保持するために、シフト反応直後の生成ガスの冷却が必要となる可能性がある。

【0067】

そこで、本実施例のように、COシフト触媒37a、37bの下流に、シフト反応器内熱交換器42a、42bを設置する。この熱交換器により、シフト反応直後の生成ガスを冷却し、CO2吸着材を保護でき、高い吸着性能の得られる温度で、CO2吸着材38a、38bを使用する。

【0068】

次に、複数系列の平衡改善型シフト反応器を用いた、連続運転方法を、図6を用いて説明する。本図では、2系列の平衡改善型シフト反応器を用い、一方ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収時、同時に実施する場合を示す。本図では、説明のため、使用する系統のみ示す。

【0069】

まず、COシフト反応とCO2吸着を、平衡改善型シフト反応器35aで実施した場合のプロセスを示す。水洗・脱硫後の生成ガス36は、生成ガス投入弁31aを介して、平衡改善型シフト反応器35aに投入される。ここで水蒸気39aを添加され、COシフト触媒37aの存在下で、前述の(1)式に示すCOシフト反応が進行する。

【0070】

シフト反応直後の生成ガスは、シフト反応器内熱交換器42a で冷却された後、CO2吸着材38aの充填層を通過する。COシフト触媒37aの存在下でできたCO2は、CO2吸着材38aに吸着され、生成ガスから除去される。

【0071】

この生成ガスは、水素、水蒸気、及び未反応のCOを主成分とし、CO2が極端に少ない。そこで、この生成ガスを、再度COシフト触媒37cの充填層を通過させることで、少ない水蒸気添加量で効率良くシフト反応を促進できる。

【0072】

COシフト触媒37cを通過してできたCO2は、その下流のCO2吸着材38cで除去される。ここで、CO2吸着材38cを保護するため、シフト反応器内熱交換器42aと同様の熱交換器を設置しても構わない。

【0073】

一方、平衡改善型シフト反応器35bでは、CO2を脱離して回収する。平衡改善型シフト反応器35bに、窒素を供給し、反応器内のCO2分圧を低下させて、CO2吸着材38b、38dからCO2を脱離させる。CO2と窒素を主成分とする脱離ガス44は、脱離ガス放出弁34bを介して、CO2分離部30に供給される。CO2分離部30において、純CO2は、深冷分離や減圧膨張などにより、液体又は固体として回収される。窒素も、CO2同様に低温化される。

【0074】

シフト反応器内熱交換器42aで、生成ガスを冷却する冷媒には、CO2分離部30で回収した、低温のCO2及び/又は窒素を用いると良い。また、図示しないが、生成ガスの冷却媒体としては、水又は低温蒸気を用いても構わない。

【0075】

本実施例では、第二実施例と同様に、第一実施例に加えて、平衡改善型シフト反応器で余剰の水蒸気流量を低減したCO2回収型IGCCシステムである。これにより、第一実施例より高効率化を期待できるCO2回収型IGCCシステムを構築できる。

【0076】

また、発電用燃料である、シフト反応・CO2除去後の生成ガスとして、第一実施例と同様に、純度の高い水素が得られる。本システムは、発電プラントのみならず、水素製造用の化学プラントへの適用も可能である。

【0077】

また、本実施例の平衡改善型シフト反応器は、シフト反応における水蒸気流量を低減することを主目的とした、即ち、回収CO2を石炭及びチャーの搬送媒体に用いないCO2回収型IGCCシステムにも適用できる。

≪第四実施例≫

本実施例は、第二実施例に記載のCO2回収型IGCCシステムにおいて、ガス精製部で精製後の生成ガスを、脱塵直後の生成ガスで再加熱する熱交換器を備えたものである。即ち、生成ガス同士の熱交換器を1台のみとし、ガス精製部で精製後の生成ガスを、脱塵直後の生成ガスで再加熱するようにしたものである。基本的な構成は第二実施例と同様あり、異なる点を主に説明する。

【0078】

図7は、ガス精製部で精製後の生成ガスを、脱塵直後の生成ガスで再加熱して平衡改善型シフト反応器に供給する石炭ガス化複合発電プラントのプロセスフローを示す。

【0079】

脱硫塔17から約100℃で供給される水洗・脱硫後の生成ガス36は、平衡改善型シフト反応器35a、35bに供給するために、約300℃に加熱する。この熱源に、約350℃で供給される脱塵直後の生成ガス43を用いる。

【0080】

このため、水洗・脱硫後の生成ガス36を、脱塵直後の生成ガス43で再加熱するための脱塵直後の熱交換器10を設置する。

【0081】

本実施例によれば、第二実施例における効果に加え、生成ガス同士の熱交換器を1台とできるため、系統簡略化によるプラントの機器コストを低減できる。

≪第五実施例≫

本実施例は、CO2分離部で回収した低温のCO2と窒素の一部を、石炭及びチャーの搬送媒体に利用したCO2回収型IGCCシステムの一例を示すものである。本実施例の特徴の一つは、ベンチュリ及び水洗塔で高温化した冷却水を、CO2分離部でCO2と分離された低温の窒素で冷却する熱交換器を備えることである。また、本実施例のもう一つの特徴は、この熱交換器で予熱された窒素の一部又は全部を、石炭又はチャーの搬送媒体として用いる系統を備えることである。

【0082】

図8は、CO2分離部で回収した低温のCO2と窒素の一部を、生成ガスを精製・冷却するベンチュリ、及び水洗塔で発生する水又は水蒸気で加熱して、石炭及びチャーの搬送媒体として利用する石炭ガス化複合発電プラントのプロセスフローを示す。

【0083】

CO2分離部30で回収した低温のCO2を、約100℃の水洗塔の冷却水14を熱源とする低温熱交換器15、約200℃のベンチュリの冷却水12を熱源とする高温熱交換器16で加熱して、石炭1及びチャー9の搬送媒体とするプロセスフローは、第一実施例〜第四実施例と同じである。

【0084】

本実施例では、さらに、CO2分離部30で回収した低温の窒素も、予熱して再利用する。CO2分離部30で回収した窒素は、CO2と同じ低温であり、常温で約-80℃、2MPaで約-20℃である。この窒素も、CO2と同様に、低温熱交換器15と高温熱交換器16で、常温(35℃)以上に予熱する。

【0085】

ここで、上記した2つの熱交換器で熱容量が不足する場合、あるいは窒素をさらに加熱するために、他のプラント廃熱を利用しても構わない。

【0086】

常温以上に加熱した窒素の一部は、石炭1及びチャー9の搬送媒体として再利用できるよう、石炭ホッパ2及びチャーホッパ25に供給する系統を設けると良い。これは、石炭1及びチャー9がガス化炉3への搬送管内で閉塞した場合等の緊急時に、パージ用として窒素を利用すると便利なためである。

【0087】

常温以上に加熱した窒素の残りは、大気放出するか、ガスタービン19用の燃焼器18に供給すると良い。ガスタービン19用の燃焼器18に供給する場合は、燃焼器18内の燃焼ガス温度の調整用として利用すると良い。

【0088】

上述の各実施例では、CO2分離部30で回収したCO2の一部を、ベンチュリ及び水洗塔で高温化した冷却水で予熱して、石炭及びチャーをガス化炉に気流搬送する搬送媒体に用いているが、場合によっては、ベンチュリと水洗塔の何れかで高温化した冷却水で予熱するようにしても良く、また、石炭とチャーの何れかの搬送媒体に用いるようにしても良い。また、CO2分離部でCO2と分離した窒素の予熱、搬送媒体としての利用についても同様である。

【符号の説明】

【0089】

1…石炭、 2…石炭ホッパ、 3…ガス化炉、 4…空気分離器、 5…生成ガス、 6…スラグ、 7…熱回収部、 8…脱塵装置、 9…チャー、 10…脱塵直後の熱交換器、 11…ベンチュリ、 12…ベンチュリの冷却水、 13…水洗塔、 14…水洗塔の冷却水、 15…低温熱交換器、 16…高温熱交換器、 17…脱硫塔、 18…燃焼器、 19…ガスタービン、 20…ボイラ、 21…蒸気タービン、 22…煙突、 23…硫黄分燃焼炉、 24…コンプレッサ、 25…チャーホッパ、 26…復水器、 27…加熱器、 28…シフト反応器、 29a,b…CO2吸着器、 30…CO2分離部、 31a,b…生成ガス投入弁、 32a,b…脱離N2投入弁、 33a,b…CO2吸着後の生成ガス放出弁、 34a,b…脱離ガス放出弁、 35a,b…平衡改善型シフト反応器、 36…水洗・脱硫後の生成ガス、 37a,b,c,d…COシフト触媒、 38a,b,c,d…CO2吸着材、 39,39a,39b…水蒸気、 40a,b…回収CO2放出弁、 41a,b…回収N2放出弁、 42a,b…シフト反応器内熱交換器、 43…脱塵直後の生成ガス、 44…脱離ガス、 45…シフト反応後の生成ガス、 46…シフト反応・CO2除去後の生成ガス、 47…水洗・脱硫直後の熱交換器。

【技術分野】

【0001】

本発明は、石炭等の固体燃料を用いた石炭ガス化複合発電プラント及び石炭ガス化プラントに係り、特に、ガス化炉に酸素を投入して石炭をガス化し、CO2を回収する石炭ガス化複合発電プラント及び石炭ガス化プラントに関する。

【背景技術】

【0002】

石炭を燃料として複合発電を行う石炭ガス化複合発電設備としては、例えば、特許文献1に記載のものがある。この特許文献1では、石炭ガス化複合発電設備から排出される二酸化炭素を回収し、回収した二酸化炭素の一部を微粉炭及びチャーの搬送用ガスとして使用している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−59940号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、空気を酸化剤としてガス化炉で石炭ガスを生成する空気燃焼方式を採用した石炭ガス化複合発電設備において、微粉炭及びチャーの搬送用ガスとして窒素ガスに代わる新たな搬送源を確保し、空気分離装置を不要とするために、回収した二酸化炭素の一部を微粉炭及びチャーの搬送用ガスとして使用するものである。特許文献1では、空気分離装置をなくすことにより、空気分離装置の運転に必要となる補機類を駆動する動力の消費がないのでプラント効率を向上させることができるとしている。

【0005】

しかし、ガス化炉に酸素を投入して石炭をガス化し、CO2を回収する石炭ガス化複合発電プラントでは、微粉炭及びチャーの搬送用ガスとして窒素ガスに替えて、回収した二酸化炭素を利用しても、空気分離装置をなくすことができない。このため、特許文献1に開示された技術思想は、ガス化炉に酸素を投入して石炭をガス化する石炭ガス化複合発電プラントには参考にできない。

【0006】

一方、本発明者らは、ガス化炉に酸素を投入して石炭をガス化し、また、CO2を回収する石炭ガス化複合発電プラントにおいて、プラントの高効率化を図るための方策を検討した。その結果、石炭ガス化複合発電プラントの高効率化には、ガス化炉で発生する生成ガス中の窒素濃度低減、さらにはCOシフト反応で生成ガスに添加する水蒸気流量の低減が有効である(詳細は後述する。)。

【0007】

また、上述のプラントの高効率化は、石炭ガス化複合発電プラントのみならず、石炭を燃料とした水素製造用等の化学プラントにおいても同様である。

【0008】

本発明の目的は、ガス化炉で発生する生成ガス中の窒素濃度を低減することにより高効率化が可能な石炭ガス化複合発電プラント及び石炭ガス化プラントを提供することにある。

【0009】

また、本発明の目的は、COシフト反応で生成ガスに添加する水蒸気流量を低減することにより高効率化が可能な石炭ガス化複合発電プラント及び石炭ガス化プラントを提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明は、ガス化炉に酸素を投入して石炭をガス化し、また、CO2を回収する石炭ガス化複合発電プラント及び石炭ガス化プラントにおいて、回収した低温のCO2を石炭ガス化複合発電プラント及び石炭ガス化プラントで生成する熱(廃熱)を利用して加熱してガス化炉への石炭及びチャーの搬送媒体として利用するようにしたものである。

【0011】

また、本発明は、石炭ガス化複合発電プラント及び石炭ガス化プラントにおけるCOシフト反応を行う容器内に、上流側からCOシフト触媒とCO2吸着材を一層ずつ、又は交互に複数層充填し、COシフト反応を行うようにしたものである。

【発明の効果】

【0012】

本発明によれば、回収CO2の一部を、窒素代替として、石炭及びチャーの搬送媒体に利用することで、ガス化炉に投入する酸素流量、ガス化炉から発生する生成ガスの体積流量、及び生成ガス中の窒素濃度がそれぞれ低減する。

【0013】

ガス化炉に投入する酸素流量の低減は、酸素製造動力を低減できるため、プラント高効率化に繋がる。これは、搬送媒体のCO2と、石炭及びチャー中の炭素分による、CO2ガス化反応が促進するためである。

【0014】

また、本発明によれば、一つの容器内にCOシフト触媒とCO2吸着材を充填して、COシフト反応とCO2吸着のプロセスを行うようにしているので、生成ガス中のCO2を除去することで、少ない水蒸気流量で、COをCO2とするシフト反応を進めることができる。これにより、生成ガスに添加する水蒸気流量を低減できる。余剰の水蒸気流量の低減は、水蒸気製造で使用する動力削減、プラント高効率化に繋がる。

【図面の簡単な説明】

【0015】

【図1】第一実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

【図2】第二実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

【図3】第二実施例の平衡改善型シフト反応器とCO2分離部の詳細フローを示す図。

【図4】第二実施例の平衡改善型シフト反応器の運用時のフローの一例を示す図。

【図5】第三実施例の平衡改善型シフト反応器とCO2分離部の詳細フローを示す図。

【図6】第三実施例の平衡改善型シフト反応器の運用時のフローの一例を示す図。

【図7】第四実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

【図8】第五実施例の石炭ガス化複合発電プラントのプロセスフローを示す図。

【発明を実施するための形態】

【0016】

以下、本発明の実施例に説明する。以下の説明では、本発明をCO2回収型石炭ガス化複合発電プラント(IGCCシステム)に適用した実施例を中心に説明するが、発電プラントのみならず、水素製造用の化学プラント(石炭ガス化プラント)にも適用可能である。水素製造用の化学プラントの場合、IGCCシステムにおけるタービンがなく、製造された水素を貯蔵若しくは水素利用プラントに移送するシステム構成となる。

≪第一実施例≫

本実施例は、液体又は固体で回収した低温CO2の一部を、石炭及びチャーの搬送媒体に利用したCO2回収型IGCCシステムの一例である。

【0017】

本実施例の基本的な構成は、石炭をガス化するガス化炉、ガス化炉で発生する生成ガスの熱回収部、ガス化炉で発生したチャーを回収する集塵部、生成ガスの冷却部、ベンチュリと水洗塔と脱硫塔からなるガス精製部、水蒸気を添加してシフト反応でCOをCO2に変換するCOシフト反応部、生成ガス中のCO2を除去するCO2吸着部、CO2除去後の生成ガスを用いた発電部、及びガス化炉に供給する酸素を製造する空気分離部を備えたCO2回収型石炭ガス化複合発電システムにおいて、CO2吸着部で捕捉したCO2の脱離ガスとして、空気分離部で製造した窒素をCO2吸着部に投入し、CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスをCO2分離部に供給し、CO2分離部でCO2を回収し、回収したCO2の一部を、ベンチュリ及び水洗塔で高温化した冷却水で予熱して、石炭及びチャーをガス化炉に気流搬送する搬送媒体に用いるようにしたものである。

【0018】

本発明では、生成ガス中の窒素濃度を低減するため、ガス化炉への石炭及びチャーの搬送媒体に、回収したCO2を用いている。CO2吸着材でCO2回収した場合、CO2分圧を低減させて吸着材からCO2を脱離させるために、窒素などが必要となる。CO2吸着材からの脱離ガス中のCO2を回収するため、CO2と窒素などを分離するプロセスが必要となる。この分離プロセスによって回収されたCO2は、低温の液体又は固体であり、再加熱して気化する必要がある。この熱源にプラント内の廃熱を有効活用することで、高効率化を図るようにしている。本実施例では、液体又は固体で回収した低温のCO2を気化・予熱する熱源として、ガス精製部のベンチュリ、水洗塔で発生する100〜200℃程度の水又は蒸気の熱を用いている。100〜200℃程度の水又は蒸気の熱は、一般的には、有効利用されていない。一方、液体又は固体で回収した低温のCO2を利用するため、CO2を気化・予熱する新たな熱源が必要となるが、本実施例では、この熱源に廃熱を用いることで、追加の動力使用を回避し、高効率プラントを構築するようにしたものである。尚、特許文献1では、CO2を再利用するための具体的な方法、特に、液体及び固体の低温CO2を再利用するための加熱方法について言及されていない。

【0019】

また、本実施例では、ガス精製部で精製した生成ガスを、COシフト反応後の生成ガスで加熱する熱交換器と、CO2除去後の生成ガスを、脱塵直後の生成ガスで再加熱する熱交換器を備えている。

【0020】

次に、図1を用いて第一実施例を詳細に説明する。図1は、液体又は固体で回収した低温CO2の一部を、生成ガスを精製・冷却するベンチュリ、及び水洗塔で発生する水又は水蒸気で加熱する熱交換器、ガス精製部で精製後の生成ガスを、COシフト反応後の生成ガスで加熱する熱交換器、CO2除去後の生成ガスを、脱塵直後の生成ガスで再加熱する熱交換器を備えた石炭ガス化複合発電プラントのプロセスフローを示す。

【0021】

石炭1は、石炭ホッパ2に貯蔵され、不活性ガスを搬送媒体とする気流搬送でガス化炉3に供給される。石炭1の搬送媒体には、これまで窒素が多く用いられている。本発明では、石炭1の搬送媒体として、回収したCO2を用いる。

【0022】

ガス化炉3において、石炭1は、空気分離器4で製造した酸素と混合してガス化する。石炭1中の可燃分はCOやH2を主成分とする生成ガス5に、石炭1中の灰分は溶融してスラグ6となる。

【0023】

ガス化炉3で発生した生成ガス5は、熱回収部7で約350℃に冷却され、脱塵装置8では、生成ガス5中のチャー9が除去される。脱塵直後の生成ガス43は、脱塵直後の熱交換器10で約300℃に冷却され、ガス精製部に供給される。

【0024】

脱塵直後の生成ガス43は、上流側からベンチュリ11,水洗塔13,脱硫塔17で構成されるガス精製部に供給される。ベンチュリ11と水洗塔13において、脱塵直後の生成ガス43は、常温の冷却水との気液接触により、微細なダスト分や塩素等の不純物を除去され、それぞれ約200℃、約100℃に冷却される。

【0025】

約100℃に冷却された水洗・脱硫後の生成ガス36は、水洗・脱硫直後の熱交換器47及び加熱器27で約300℃に再加熱されて、シフト反応器28に供給される。ここで、水洗・脱硫後の生成ガス36の再加熱温度は、シフト反応器28におけるCO転化率やCO2吸着器29a、29bにおけるCO2回収率の目標値、シフト反応触媒やCO2吸着材の材質等によって変動する。また、本実施例では、1台のシフト反応器28を例に説明しているが、複数台のシフト反応器28を使用しても構わない。

【0026】

シフト反応器28において、水蒸気39が添加される。(1)式に示すシフト反応により、生成ガス5中のCOはCO2へ、添加した水蒸気39は水素となる。

【0027】

CO + H2O → CO2 + H2 (1)

(1)式のシフト反応は発熱反応であるため、シフト反応後の生成ガス45の温度は、シフト反応器28の入口よりも高くなる。シフト反応後の生成ガス45の熱は、水洗・脱硫直後の熱交換器47に供給して、水洗・脱硫後の生成ガス36を再加熱する熱源として有効利用すると良い。また、シフト反応後の生成ガス45を適切な温度に冷却してからCO2吸着器29a、29bに投入することで、CO2吸着材の吸着性能の安定化と長寿命化に繋がる。

【0028】

ここで、CO2吸着器は、プラントを連続運転するためには、2系統以上必要である。CO2吸着器では、シフト反応後の生成ガス45からCO2を吸着するプロセスと、吸着したCO2をCO2吸着材から脱離するプロセスが必要となるためである。片方のCO2吸着器29aではCO2吸着を、残りのCO2吸着器29bではCO2脱離を実施し、ある一定時間の経過後に、両者のプロセスを入れ替えるという運転方法により、プラントを連続運転できる。

【0029】

後者のCO2を脱離するプロセスでは、生成ガス投入弁31a(または31b)を閉じて、シフト反応後の生成ガス45の供給を遮断し、水素、水蒸気、窒素等をCO2吸着器に供給してCO2分圧を低下させ、CO2を脱離させる。本実施例では、CO2脱離に、空気分離器4で製造した窒素を用いている。

【0030】

前者のプロセスを経た、シフト反応・CO2除去後の生成ガス46の主成分は、水素となる。シフト反応・CO2除去後の生成ガス46は、脱塵直後の熱交換器10で加熱されて、燃焼器18で燃焼する。ここで、シフト反応・CO2除去後の生成ガス46に残存したCOを低減させたり、添加する水蒸気39の流量を低減させる目的で、シフト反応・CO2除去後の生成ガス46をシフト反応器28に戻す系統を設けても構わない。

【0031】

燃焼器18において、シフト反応・CO2除去後の生成ガス46が燃焼する。その排ガスは、ガスタービン19を駆動し、さらにその廃熱をボイラ20で回収することで、蒸気タービン21を駆動する。

【0032】

一方、後者のプロセスでは、CO2吸着器から脱離ガス44が放出される。CO2脱離に窒素を用いたことから、脱離ガス44の主成分は、CO2と窒素である。従って、脱離ガス44をCO2分離部30に供給し、純CO2を回収する。CO2分離部30におけるCO2分離方式は、深冷分離、超音速ノズルを利用した減圧膨張、断熱状態での減圧膨張(ジュール・トムソン効果)等が考えられる。

【0033】

いずれのCO2分離方式でも、CO2は液体又は固体として回収される。CO2の沸点は、常圧で約-80℃、2MPaでも約-20℃である。このため、回収したCO2の一部を、石炭1及びチャー9の搬送媒体として利用するためには、液体又は固体のCO2を気化し、常温(約35℃)以上に予熱する必要がある。

【0034】

そこで、液体又は固体のCO2を加熱する熱源として、プラント内の廃熱を用いる。本実施例では、前述したベンチュリ11、及び水洗塔13で高温化した冷却水を用いた場合を説明する。

【0035】

ベンチュリの冷却水12は約200℃、水洗塔の冷却水14は約100℃に加熱されており、それぞれの冷却水は、常温(約35℃)まで冷却する必要がある。そこで、これら100〜200℃程度の水又は蒸気を熱源とし、液体又は固体で回収したCO2を気化・予熱する熱交換器を設ける。

【0036】

まず、液体又は固体で回収した低温のCO2は、低温熱交換器15において、約100℃の水洗塔の冷却水14で加熱され、気化する。気化したCO2は、高温熱交換器16において、約200℃のベンチュリの冷却水12で加熱され、石炭1及びチャー9の搬送媒体として利用できる35℃以上とする。

【0037】

ここで、CO2温度を高くするほど、廃熱利用によるプラント高効率化が期待される。従って、他のプラント廃熱も活用し、CO2温度をさらに高温化しても構わない。これは、ガス化炉3で発生した熱は回収できるためである。

本実施例によれば、従来のプラントでは廃熱となった100〜200℃の水又は蒸気の熱を有効利用でき、かつ回収CO2を石炭及びチャーの搬送媒体に再利用できる。これにより、低コストで高効率のCO2回収型IGCCプラントを構築できる。

【0038】

即ち、搬送媒体を、従来の窒素からCO2に変えたことで、ガス化炉3内のCO2濃度が上昇する。石炭1及びチャー9中の炭素とCO2による、(2)式に示すCO2ガス化反応が促進する。

【0039】

C+ CO2 → 2CO (2)

これにより、ガス化炉3に投入する酸素量を低減できる。酸素量の低減は、酸素製造動力を低減させて、プラントを高効率化する。

【0040】

次に、回収CO2を石炭及びチャーの搬送媒体に再利用すると、搬送媒体に窒素を用いた場合と比べて、生成ガスの体積流量の低減が期待できる。これは、CO2の分子量(44)は、窒素の分子量(28)の約1.6倍大きいためである。搬送媒体の質量流量を一定とすると、搬送媒体の体積流量を約30%低減できる。搬送媒体の体積流量を低減すれば、その分、生成ガスの体積流量も低減する。生成ガスの体積流量を低減できれば、ガス化炉下流の熱回収部や、ガス精製部の機器を小型化できる。これらは、プラントの低コスト化(建設コストの低減)に繋がる。

【0041】

さらに、窒素濃度を低減した生成ガスは、シフト反応でCO2回収されるので、発電用の燃料(生成ガス)は、高純度の水素となる。発電用の燃料中の窒素は、そのまま燃焼排ガスとして放出される。このため、燃焼排ガス中の窒素の顕熱は、熱損失となる。従って、高純度の水素製造は、熱損失低減によるプラント高効率化に繋がる。高純度の水素製造プロセスは、発電プラントのみならず、水素製造用の化学プラント(石炭ガス化プラント)にも適用できる。水素製造用の化学プラントの場合、タービンがなく、製造された水素を貯蔵若しくは水素利用プラントに移送するシステム構成となる。尚、特許文献1では、石炭ガス化の酸化剤として空気を用いているため、回収CO2を石炭及びチャーの搬送媒体に再利用しても高純度の水素を得ることはできない。

【0042】

本実施例によれば、低コストで高効率の石炭ガス化複合発電システムを構築できる。

≪第二実施例≫

本実施例は、第一実施例に記載のCO2回収型IGCCシステムにおいて、COシフト触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部を備えたものである。即ち、本実施例では、COシフト反応で生成ガスに添加する水蒸気流量を低減するため、シフト反応とCO2吸着のプロセスを一つの容器内で行うようにしたものである。

【0043】

本実施例の基本的な構成は、石炭をガス化するガス化炉、ガス化炉で発生する生成ガスの熱回収部、ガス化炉で発生したチャーを回収する集塵部、生成ガスの冷却部、ベンチュリと水洗塔と脱硫塔からなるガス精製部、COシフト反応触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部、COシフト反応・CO2吸着部でCO2除去後の生成ガスを用いた発電部、及びガス化炉に供給する酸素を製造する空気分離部を備えたCO2回収型石炭ガス化複合発電システムにおいて、COシフト反応・CO2吸着部で捕捉したCO2の脱離ガスとして、空気分離部で製造した窒素をCOシフト反応・CO2吸着部に投入し、COシフト反応・CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスをCO2分離部に供給し、CO2分離部でCO2を回収し、回収したCO2の一部を、ベンチュリ及び水洗塔で高温化した冷却水で予熱して、石炭及びチャーをガス化炉に気流搬送する搬送媒体に用いるようにしたものである。

【0044】

図2を用いて第二実施例を詳細に説明する。図2は、COシフト触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部(以下、平衡改善型シフト反応器と呼ぶ)を備え、液体又は固体で回収した低温CO2の一部を、生成ガスを精製・冷却するベンチュリ、及び水洗塔で発生する水又は水蒸気で加熱して、石炭及びチャーの搬送媒体とする石炭ガス化複合発電プラントのプロセスフローを示す。

【0045】

図3は、図2に示した平衡改善型シフト反応器からCO2分離部の詳細フロー図を示す。図4は、図3の運用時のフロー図の一例であり、一方のシフト反応器ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収を、同時に実施する場合を示す。図4では、説明のため、使用する系統のみ示す。

【0046】

まず、図2のCO2回収型IGCCシステムのプロセスフローについて説明する。図2は、第一実施例に記載した図1から、COシフト反応器とCO2吸着器を一つの容器とした平衡改善型シフト反応器を備えた点が異なる。

【0047】

通常、前述の(1)式に示すCOシフト反応では、生成ガスに添加する水蒸気流量が、量論比の約2倍必要である。このため、余剰蒸気を発生させる動力が、プラント高効率化を阻害している。添加する水蒸気流量を低減できれば、プラントの高効率化が可能となる。水蒸気流量を低減し、高効率化を図るCOシフト反応部の構造が求められる。

【0048】

本実施例ではこれを実現するため、COシフト触媒とCO2吸着材を一つの容器に充填する平衡改善型シフト反応器35a、35bを備えている。COシフト反応で発生したCO2を除去することでCOシフト反応を促進させ、平衡改善型シフト反応器35a、35bで水洗・脱硫後の生成ガス36に添加する水蒸気39a、39bの流量を低減させるものである。

【0049】

次に、図3で、平衡改善型シフト反応器の構造を説明する。上流側からCOシフト触媒、CO2吸着材を一層ずつ、又は交互に複数層充填している。即ち、平衡改善型シフト反応器35a、35bにおいて、上流側からCOシフト触媒37a、37bを充填し、その直下にCO2吸着材38a、38bを充填する。その直下にCOシフト触媒37c、37dを、さらにその直下にCO2吸着材38c、38dを充填する。本実施例では、COシフト触媒とCO2吸着材を別々で交互に2層ずつ充填した場合で説明するが、積層数をさらに増やしても良いし、COシフト触媒とCO2吸着材を混合して充填しても構わない。

【0050】

平衡改善型シフト反応器35a、35bに供給された水洗・脱硫後の生成ガス36は、添加された水蒸気39a、39bと混合し、COシフト触媒37a、37b の存在下で、前述の(1)式に示すCOシフト反応が進行する。これにより、水洗・脱硫後の生成ガス36の主成分であるCOは、CO2となる。

【0051】

COシフト反応でできたCO2は、直下のCO2吸着材38a、38bで回収される。CO2吸着材38a、38bの直下では、平衡組成に対してCO2濃度が著しく低い状態となる。

【0052】

ここで水蒸気39a、39bの一部とCOが残留し、COシフト触媒37c、37dの存在下であれば、平衡濃度までCO2濃度を高めるべく、(1)式のCOシフト反応がさらに進行する。

【0053】

以上のプロセスにより、より少ない水蒸気量でCOシフト反応を進行させるため、シフト反応・CO2除去後の生成ガス46中に残留する水蒸気流量も低減できる。

【0054】

次に、複数系列の平衡改善型シフト反応器を用いた、連続運転方法を、図4を用いて説明する。本図では、2系列の平衡改善型シフト反応器を用い、一方ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収時、同時に実施する場合を示す。本図では、説明のため、使用する系統のみ示す。

【0055】

まず、COシフト反応とCO2吸着を、平衡改善型シフト反応器35aで実施した場合のプロセスを示す。水洗・脱硫後の生成ガス36は、生成ガス投入弁31aを介して、平衡改善型シフト反応器35aに投入される。ここで水蒸気39aを添加され、COシフト触媒37a、37cの存在下で、前述の(1)式に示すCOシフト反応が進行する。

【0056】

COシフト反応でできたCO2は、CO2吸着材38a、38cで除去される。従って、シフト反応・CO2除去後の生成ガス46は、CO2吸着後の生成ガス放出弁33aを介して放出され、発電用の燃料となる。本実施例では、図2に示したように、石炭1及びチャー9の搬送媒体をCO2としたことからも、シフト反応・CO2除去後の生成ガス46は、第一実施例と同様に、純度の高い水素となる。

【0057】

次に、CO2脱離とCO2回収を、平衡改善型シフト反応器35bで実施した場合のプロセスを示す。この場合、水洗・脱硫後の生成ガス36、及び水蒸気は供給せず、上流のガス化炉及び下流の発電部と独立させて運転する。

【0058】

平衡改善型シフト反応器35bに、窒素を供給し、反応器内のCO2分圧を低下させて、CO2吸着材38b、38dからCO2を脱離させる。窒素は、図2の空気分離器4から供給すると良い。CO2と窒素を主成分とする脱離ガス44は、脱離ガス放出弁34bを介して、CO2分離部30に供給される。CO2分離部30において、純CO2は、深冷分離や減圧膨張などにより、液体又は固体として回収される。これは、CO2の沸点が、窒素と比べて100℃以上高いためである。

【0059】

本実施例によれば、量論比の約2倍必要であった水蒸気流量を低減し、余剰の水蒸気流量を低減させることができる。これにより、水蒸気発生で使用する動力を低減でき、プラント高効率化を図ることができる。また、複数系列の平衡改善型シフト反応器を用い、一方ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収時を、それぞれ同時に実施し、ある時間周期で両者のプロセスを入れ替えることで、プラントでの連続運転も可能となる。

【0060】

本実施例では、第一実施例に加えて、平衡改善型シフト反応器で余剰の水蒸気流量を低減したCO2回収型IGCCシステムである。これにより、第一実施例より高効率化を期待できるCO2回収型IGCCシステムを構築できる。

【0061】

また、発電用燃料である、シフト反応・CO2除去後の生成ガスとして、第一実施例と同様に、純度の高い水素が得られる。本システムは、発電プラントのみならず、水素製造用の化学プラントへの適用も可能である。

【0062】

また、本実施例の平衡改善型シフト反応器は、シフト反応における水蒸気流量を低減することを主目的とした、即ち、回収CO2を石炭及びチャーの搬送媒体に用いないCO2回収型IGCCシステムにも適用できる。

≪第三実施例≫

本実施例は、第二実施例に記載のCO2回収型IGCCシステムにおいて、平衡改善型シフト反応器内のCOシフト触媒の下流側でかつCO2吸着剤の上流側に、シフト反応後の生成ガスを冷却する熱交換器を備えたものである。COシフト反応で高温化した生成ガスを熱回収・冷却することで、生成ガスの熱利用とCO2吸着材の保護を両立できる。以下の説明では、第二実施例と異なる点を主に説明する。

【0063】

図5は、平衡改善型シフト反応器内のCOシフト触媒の下流に、シフト反応直後の生成ガスを冷却する熱交換器を備えた場合の、平衡改善型シフト反応器からCO2分離部の詳細フロー図を示す。図6は、図5の運用時のフロー図の一例であり、一方のシフト反応器ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収を、同時に実施する場合を示す。図6では、説明のため、使用する系統のみ示す。

【0064】

図5を用いて平衡改善型シフト反応器の構造を説明する。平衡改善型シフト反応器35a、35b内で、上流側からCOシフト触媒37a、37b、CO2吸着材38a、38b、COシフト触媒37c、37d、CO2吸着材38c、38dと交互に充填する。本実施例では、第一層目のCOシフト触媒37a、37bの下流に、シフト反応器内熱交換器42a、42bを設置している。

【0065】

平衡改善型シフト反応器35a、35bに約300℃で供給された水洗・脱硫後の生成ガス36は、添加された水蒸気39a、39bと混合し、COシフト触媒37a、37b の存在下で、前述の(1)式に示すCOシフト反応が進行する。これにより、水洗・脱硫後の生成ガス36の主成分であったCOは、CO2となる。

【0066】

ここで、COシフト反応は発熱反応であるため、シフト反応後の生成ガス温度は、シフト反応前よりも高くなる。COシフト触媒の直下に充填されるCO2吸着材を保護し、吸着性能を保持するために、シフト反応直後の生成ガスの冷却が必要となる可能性がある。

【0067】

そこで、本実施例のように、COシフト触媒37a、37bの下流に、シフト反応器内熱交換器42a、42bを設置する。この熱交換器により、シフト反応直後の生成ガスを冷却し、CO2吸着材を保護でき、高い吸着性能の得られる温度で、CO2吸着材38a、38bを使用する。

【0068】

次に、複数系列の平衡改善型シフト反応器を用いた、連続運転方法を、図6を用いて説明する。本図では、2系列の平衡改善型シフト反応器を用い、一方ではCOシフト反応とCO2吸着を、他方ではCO2脱離とCO2回収時、同時に実施する場合を示す。本図では、説明のため、使用する系統のみ示す。

【0069】

まず、COシフト反応とCO2吸着を、平衡改善型シフト反応器35aで実施した場合のプロセスを示す。水洗・脱硫後の生成ガス36は、生成ガス投入弁31aを介して、平衡改善型シフト反応器35aに投入される。ここで水蒸気39aを添加され、COシフト触媒37aの存在下で、前述の(1)式に示すCOシフト反応が進行する。

【0070】

シフト反応直後の生成ガスは、シフト反応器内熱交換器42a で冷却された後、CO2吸着材38aの充填層を通過する。COシフト触媒37aの存在下でできたCO2は、CO2吸着材38aに吸着され、生成ガスから除去される。

【0071】

この生成ガスは、水素、水蒸気、及び未反応のCOを主成分とし、CO2が極端に少ない。そこで、この生成ガスを、再度COシフト触媒37cの充填層を通過させることで、少ない水蒸気添加量で効率良くシフト反応を促進できる。

【0072】

COシフト触媒37cを通過してできたCO2は、その下流のCO2吸着材38cで除去される。ここで、CO2吸着材38cを保護するため、シフト反応器内熱交換器42aと同様の熱交換器を設置しても構わない。

【0073】

一方、平衡改善型シフト反応器35bでは、CO2を脱離して回収する。平衡改善型シフト反応器35bに、窒素を供給し、反応器内のCO2分圧を低下させて、CO2吸着材38b、38dからCO2を脱離させる。CO2と窒素を主成分とする脱離ガス44は、脱離ガス放出弁34bを介して、CO2分離部30に供給される。CO2分離部30において、純CO2は、深冷分離や減圧膨張などにより、液体又は固体として回収される。窒素も、CO2同様に低温化される。

【0074】

シフト反応器内熱交換器42aで、生成ガスを冷却する冷媒には、CO2分離部30で回収した、低温のCO2及び/又は窒素を用いると良い。また、図示しないが、生成ガスの冷却媒体としては、水又は低温蒸気を用いても構わない。

【0075】

本実施例では、第二実施例と同様に、第一実施例に加えて、平衡改善型シフト反応器で余剰の水蒸気流量を低減したCO2回収型IGCCシステムである。これにより、第一実施例より高効率化を期待できるCO2回収型IGCCシステムを構築できる。

【0076】

また、発電用燃料である、シフト反応・CO2除去後の生成ガスとして、第一実施例と同様に、純度の高い水素が得られる。本システムは、発電プラントのみならず、水素製造用の化学プラントへの適用も可能である。

【0077】

また、本実施例の平衡改善型シフト反応器は、シフト反応における水蒸気流量を低減することを主目的とした、即ち、回収CO2を石炭及びチャーの搬送媒体に用いないCO2回収型IGCCシステムにも適用できる。

≪第四実施例≫

本実施例は、第二実施例に記載のCO2回収型IGCCシステムにおいて、ガス精製部で精製後の生成ガスを、脱塵直後の生成ガスで再加熱する熱交換器を備えたものである。即ち、生成ガス同士の熱交換器を1台のみとし、ガス精製部で精製後の生成ガスを、脱塵直後の生成ガスで再加熱するようにしたものである。基本的な構成は第二実施例と同様あり、異なる点を主に説明する。

【0078】

図7は、ガス精製部で精製後の生成ガスを、脱塵直後の生成ガスで再加熱して平衡改善型シフト反応器に供給する石炭ガス化複合発電プラントのプロセスフローを示す。

【0079】

脱硫塔17から約100℃で供給される水洗・脱硫後の生成ガス36は、平衡改善型シフト反応器35a、35bに供給するために、約300℃に加熱する。この熱源に、約350℃で供給される脱塵直後の生成ガス43を用いる。

【0080】

このため、水洗・脱硫後の生成ガス36を、脱塵直後の生成ガス43で再加熱するための脱塵直後の熱交換器10を設置する。

【0081】

本実施例によれば、第二実施例における効果に加え、生成ガス同士の熱交換器を1台とできるため、系統簡略化によるプラントの機器コストを低減できる。

≪第五実施例≫

本実施例は、CO2分離部で回収した低温のCO2と窒素の一部を、石炭及びチャーの搬送媒体に利用したCO2回収型IGCCシステムの一例を示すものである。本実施例の特徴の一つは、ベンチュリ及び水洗塔で高温化した冷却水を、CO2分離部でCO2と分離された低温の窒素で冷却する熱交換器を備えることである。また、本実施例のもう一つの特徴は、この熱交換器で予熱された窒素の一部又は全部を、石炭又はチャーの搬送媒体として用いる系統を備えることである。

【0082】

図8は、CO2分離部で回収した低温のCO2と窒素の一部を、生成ガスを精製・冷却するベンチュリ、及び水洗塔で発生する水又は水蒸気で加熱して、石炭及びチャーの搬送媒体として利用する石炭ガス化複合発電プラントのプロセスフローを示す。

【0083】

CO2分離部30で回収した低温のCO2を、約100℃の水洗塔の冷却水14を熱源とする低温熱交換器15、約200℃のベンチュリの冷却水12を熱源とする高温熱交換器16で加熱して、石炭1及びチャー9の搬送媒体とするプロセスフローは、第一実施例〜第四実施例と同じである。

【0084】

本実施例では、さらに、CO2分離部30で回収した低温の窒素も、予熱して再利用する。CO2分離部30で回収した窒素は、CO2と同じ低温であり、常温で約-80℃、2MPaで約-20℃である。この窒素も、CO2と同様に、低温熱交換器15と高温熱交換器16で、常温(35℃)以上に予熱する。

【0085】

ここで、上記した2つの熱交換器で熱容量が不足する場合、あるいは窒素をさらに加熱するために、他のプラント廃熱を利用しても構わない。

【0086】

常温以上に加熱した窒素の一部は、石炭1及びチャー9の搬送媒体として再利用できるよう、石炭ホッパ2及びチャーホッパ25に供給する系統を設けると良い。これは、石炭1及びチャー9がガス化炉3への搬送管内で閉塞した場合等の緊急時に、パージ用として窒素を利用すると便利なためである。

【0087】

常温以上に加熱した窒素の残りは、大気放出するか、ガスタービン19用の燃焼器18に供給すると良い。ガスタービン19用の燃焼器18に供給する場合は、燃焼器18内の燃焼ガス温度の調整用として利用すると良い。

【0088】

上述の各実施例では、CO2分離部30で回収したCO2の一部を、ベンチュリ及び水洗塔で高温化した冷却水で予熱して、石炭及びチャーをガス化炉に気流搬送する搬送媒体に用いているが、場合によっては、ベンチュリと水洗塔の何れかで高温化した冷却水で予熱するようにしても良く、また、石炭とチャーの何れかの搬送媒体に用いるようにしても良い。また、CO2分離部でCO2と分離した窒素の予熱、搬送媒体としての利用についても同様である。

【符号の説明】

【0089】

1…石炭、 2…石炭ホッパ、 3…ガス化炉、 4…空気分離器、 5…生成ガス、 6…スラグ、 7…熱回収部、 8…脱塵装置、 9…チャー、 10…脱塵直後の熱交換器、 11…ベンチュリ、 12…ベンチュリの冷却水、 13…水洗塔、 14…水洗塔の冷却水、 15…低温熱交換器、 16…高温熱交換器、 17…脱硫塔、 18…燃焼器、 19…ガスタービン、 20…ボイラ、 21…蒸気タービン、 22…煙突、 23…硫黄分燃焼炉、 24…コンプレッサ、 25…チャーホッパ、 26…復水器、 27…加熱器、 28…シフト反応器、 29a,b…CO2吸着器、 30…CO2分離部、 31a,b…生成ガス投入弁、 32a,b…脱離N2投入弁、 33a,b…CO2吸着後の生成ガス放出弁、 34a,b…脱離ガス放出弁、 35a,b…平衡改善型シフト反応器、 36…水洗・脱硫後の生成ガス、 37a,b,c,d…COシフト触媒、 38a,b,c,d…CO2吸着材、 39,39a,39b…水蒸気、 40a,b…回収CO2放出弁、 41a,b…回収N2放出弁、 42a,b…シフト反応器内熱交換器、 43…脱塵直後の生成ガス、 44…脱離ガス、 45…シフト反応後の生成ガス、 46…シフト反応・CO2除去後の生成ガス、 47…水洗・脱硫直後の熱交換器。

【特許請求の範囲】

【請求項1】

ガス化炉に酸素を投入して石炭をガス化し、生成ガスをシフト反応させてCO2を回収する石炭ガス化プラントにおいて、回収した低温のCO2を石炭ガス化プラントで生成する熱を利用して加熱してガス化炉への石炭及びチャーの搬送媒体として利用することを特徴とする石炭ガス化プラント。

【請求項2】

請求項1において、石炭ガス化プラントにおけるCOシフト反応を行う容器内に、上流側からCOシフト触媒とCO2吸着材を一層ずつ、又は交互に複数層充填し、COシフト反応を行うようにしたことを特徴とする石炭ガス化プラント。

【請求項3】

請求項1又は2において、石炭ガス化プラントは、CO2除去後の生成ガスを用いた発電部を備えた石炭ガス化複合発電プラントであることを特徴とする石炭ガス化プラント。

【請求項4】

ガス化炉に供給する酸素を製造する空気分離部、前記空気分離部からの酸素を酸化剤として石炭をガス化するガス化炉、前記ガス化炉で発生する生成ガスの熱回収部、前記ガス化炉で発生したチャーを回収する集塵部、前記生成ガスの冷却部、前記冷却部からの生成ガスをベンチュリと水洗塔と脱硫塔で精製するガス精製部、前記ガス精製部からの精製ガスに水蒸気を添加してシフト反応でCOをCO2に変換するCOシフト反応部、前記COシフト反応部からの生成ガス中のCO2を除去し、捕捉したCO2の脱離ガスとして前記空気分離部で製造した窒素が用いられるCO2吸着部、前記CO2吸着部からのCO2除去後の生成ガスを用いる発電部、前記CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスを分離するCO2分離部を備え、前記CO2分離部で回収したCO2の一部を、前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水で予熱して、石炭及び/又はチャーをガス化炉に気流搬送する搬送媒体に用いることを特徴とする石炭ガス化複合発電プラント。

【請求項5】

請求項1に記載の石炭ガス化複合発電プラントにおいて、

前記ガス精製部で精製後の生成ガスを、前記COシフト反応部でCOシフト反応後の生成ガスで加熱する熱交換器と、前記CO2吸着部でCO2除去後の生成ガスを、前記集塵部で脱塵直後の生成ガスで再加熱する熱交換器を備えたことを特徴とする石炭ガス化複合発電プラント。

【請求項6】

ガス化炉に供給する酸素を製造する空気分離部、前記空気分離部からの酸素を酸化剤として石炭をガス化するガス化炉、前記ガス化炉で発生する生成ガスの熱回収部、前記ガス化炉で発生したチャーを回収する集塵部、前記生成ガスの冷却部、前記冷却部からの生成ガスをベンチュリと水洗塔と脱硫塔で精製するガス精製部、COシフト反応触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部であって、前記ガス精製部からの精製ガスに水蒸気を添加してCOシフト反応触媒でCOをCO2に変換し、CO2をCO2吸着材で吸着除去し、捕捉したCO2の脱離ガスとして前記空気分離部で製造した窒素が用いられるCOシフト反応・CO2吸着部、前記COシフト反応・CO2吸着部からのCO2除去後の生成ガスを用いる発電部、前記COシフト反応・CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスを分離するCO2分離部を備え、前記CO2分離部で回収したCO2の一部を、前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水で予熱して、石炭及び/又はチャーをガス化炉に気流搬送する搬送媒体に用いることを特徴とする石炭ガス化複合発電プラント。

【請求項7】

請求項6に記載の石炭ガス化複合発電プラントにおいて、

前記COシフト反応・CO2吸着部の一つの容器内に、上流側からCOシフト触媒の充填層、CO2吸着材の充填層を一層ずつ、又は交互に複数層充填したことを特徴とする石炭ガス化複合発電システム。

【請求項8】

請求項7に記載の石炭ガス化複合発電プラントにおいて、

前記COシフト反応・CO2吸着部の一つの容器内に、COシフト触媒の充填層の下流側及びCO2吸着材の上流側に熱交換器を設置し、シフト反応後の生成ガスを冷却することを特徴とする石炭ガス化複合発電プラント。

【請求項9】

請求項8に記載の石炭ガス化複合発電プラントにおいて、

前記COシフト反応・CO2吸着部の容器内に設置する熱交換器に、回収したCO2を冷媒として投入することを特徴とする石炭ガス化複合発電プラント。

【請求項10】

請求項6〜9の何れかに記載の石炭ガス化複合発電プラントにおいて、

前記ガス精製部で精製後の生成ガスを、前記集塵部で脱塵直後の生成ガスで再加熱する熱交換器を備えたことを特徴とする石炭ガス化複合発電プラント。

【請求項11】

請求項6〜9の何れかに記載の石炭ガス化複合発電プラントにおいて、

前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水を、前記CO2分離部でCO2と分離された低温の窒素で冷却する熱交換器を備えたことを特徴とする石炭ガス化複合発電プラント。

【請求項12】

請求項4〜11の何れかに記載の石炭ガス化複合発電プラントにおいて、

前記CO2分離部でCO2と分離した窒素を、前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水で予熱し、前記の窒素の一部又は全部を、石炭及び/又はチャーをガス化炉に気流搬送する搬送媒体に用いることを特徴とする石炭ガス化複合発電プラント。

【請求項1】

ガス化炉に酸素を投入して石炭をガス化し、生成ガスをシフト反応させてCO2を回収する石炭ガス化プラントにおいて、回収した低温のCO2を石炭ガス化プラントで生成する熱を利用して加熱してガス化炉への石炭及びチャーの搬送媒体として利用することを特徴とする石炭ガス化プラント。

【請求項2】

請求項1において、石炭ガス化プラントにおけるCOシフト反応を行う容器内に、上流側からCOシフト触媒とCO2吸着材を一層ずつ、又は交互に複数層充填し、COシフト反応を行うようにしたことを特徴とする石炭ガス化プラント。

【請求項3】

請求項1又は2において、石炭ガス化プラントは、CO2除去後の生成ガスを用いた発電部を備えた石炭ガス化複合発電プラントであることを特徴とする石炭ガス化プラント。

【請求項4】

ガス化炉に供給する酸素を製造する空気分離部、前記空気分離部からの酸素を酸化剤として石炭をガス化するガス化炉、前記ガス化炉で発生する生成ガスの熱回収部、前記ガス化炉で発生したチャーを回収する集塵部、前記生成ガスの冷却部、前記冷却部からの生成ガスをベンチュリと水洗塔と脱硫塔で精製するガス精製部、前記ガス精製部からの精製ガスに水蒸気を添加してシフト反応でCOをCO2に変換するCOシフト反応部、前記COシフト反応部からの生成ガス中のCO2を除去し、捕捉したCO2の脱離ガスとして前記空気分離部で製造した窒素が用いられるCO2吸着部、前記CO2吸着部からのCO2除去後の生成ガスを用いる発電部、前記CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスを分離するCO2分離部を備え、前記CO2分離部で回収したCO2の一部を、前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水で予熱して、石炭及び/又はチャーをガス化炉に気流搬送する搬送媒体に用いることを特徴とする石炭ガス化複合発電プラント。

【請求項5】

請求項1に記載の石炭ガス化複合発電プラントにおいて、

前記ガス精製部で精製後の生成ガスを、前記COシフト反応部でCOシフト反応後の生成ガスで加熱する熱交換器と、前記CO2吸着部でCO2除去後の生成ガスを、前記集塵部で脱塵直後の生成ガスで再加熱する熱交換器を備えたことを特徴とする石炭ガス化複合発電プラント。

【請求項6】

ガス化炉に供給する酸素を製造する空気分離部、前記空気分離部からの酸素を酸化剤として石炭をガス化するガス化炉、前記ガス化炉で発生する生成ガスの熱回収部、前記ガス化炉で発生したチャーを回収する集塵部、前記生成ガスの冷却部、前記冷却部からの生成ガスをベンチュリと水洗塔と脱硫塔で精製するガス精製部、COシフト反応触媒とCO2吸着材を一つの容器内に充填したCOシフト反応・CO2吸着部であって、前記ガス精製部からの精製ガスに水蒸気を添加してCOシフト反応触媒でCOをCO2に変換し、CO2をCO2吸着材で吸着除去し、捕捉したCO2の脱離ガスとして前記空気分離部で製造した窒素が用いられるCOシフト反応・CO2吸着部、前記COシフト反応・CO2吸着部からのCO2除去後の生成ガスを用いる発電部、前記COシフト反応・CO2吸着部から放出されるCO2と窒素を主成分とする脱離ガスを分離するCO2分離部を備え、前記CO2分離部で回収したCO2の一部を、前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水で予熱して、石炭及び/又はチャーをガス化炉に気流搬送する搬送媒体に用いることを特徴とする石炭ガス化複合発電プラント。

【請求項7】

請求項6に記載の石炭ガス化複合発電プラントにおいて、

前記COシフト反応・CO2吸着部の一つの容器内に、上流側からCOシフト触媒の充填層、CO2吸着材の充填層を一層ずつ、又は交互に複数層充填したことを特徴とする石炭ガス化複合発電システム。

【請求項8】

請求項7に記載の石炭ガス化複合発電プラントにおいて、

前記COシフト反応・CO2吸着部の一つの容器内に、COシフト触媒の充填層の下流側及びCO2吸着材の上流側に熱交換器を設置し、シフト反応後の生成ガスを冷却することを特徴とする石炭ガス化複合発電プラント。

【請求項9】

請求項8に記載の石炭ガス化複合発電プラントにおいて、

前記COシフト反応・CO2吸着部の容器内に設置する熱交換器に、回収したCO2を冷媒として投入することを特徴とする石炭ガス化複合発電プラント。

【請求項10】

請求項6〜9の何れかに記載の石炭ガス化複合発電プラントにおいて、

前記ガス精製部で精製後の生成ガスを、前記集塵部で脱塵直後の生成ガスで再加熱する熱交換器を備えたことを特徴とする石炭ガス化複合発電プラント。

【請求項11】

請求項6〜9の何れかに記載の石炭ガス化複合発電プラントにおいて、

前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水を、前記CO2分離部でCO2と分離された低温の窒素で冷却する熱交換器を備えたことを特徴とする石炭ガス化複合発電プラント。

【請求項12】

請求項4〜11の何れかに記載の石炭ガス化複合発電プラントにおいて、

前記CO2分離部でCO2と分離した窒素を、前記ベンチュリ及び/又は前記水洗塔で高温化した冷却水で予熱し、前記の窒素の一部又は全部を、石炭及び/又はチャーをガス化炉に気流搬送する搬送媒体に用いることを特徴とする石炭ガス化複合発電プラント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−6990(P2013−6990A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141696(P2011−141696)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000005108)株式会社日立製作所 (27,607)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000005108)株式会社日立製作所 (27,607)

[ Back to top ]