石炭液化プロセス用圧力調節弁

【課題】高温高圧状態からの急激な減圧時における弁内部での耐久性を向上することができる石炭液化プロセス用圧力調節弁を提供する。

【解決手段】流体搬送用の流路が形成された弁本体11と、流路の上流側入口から下流側出口に至る中途部に形成された弁室11bと、弁室11bを開閉する弁プラグ19と、弁プラグ19よりも下流側の弁室11bから下流側出口17aに至る流路の一部を構成する圧力調整流路とを備え、弁プラグ19の表面並びに圧力調整流路の内壁面に合成ダイヤモンドコーティング処理が施されている。

【解決手段】流体搬送用の流路が形成された弁本体11と、流路の上流側入口から下流側出口に至る中途部に形成された弁室11bと、弁室11bを開閉する弁プラグ19と、弁プラグ19よりも下流側の弁室11bから下流側出口17aに至る流路の一部を構成する圧力調整流路とを備え、弁プラグ19の表面並びに圧力調整流路の内壁面に合成ダイヤモンドコーティング処理が施されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭液化プロセス用圧力調節弁、特に石炭液化プロセスの耐摩耗性が要求される石炭液化プロセス用圧力調節弁に関する。

【背景技術】

【0002】

【特許文献1】特許第2698745号公報

【0003】

従来から、石炭液化プロセスにおいては、固体粒子を大量に含む液体を、100℃〜470℃、50〜250barの高温高圧の状態から数barまで減圧する工程がある。

この減圧工程では、溶存するガス成分が気化し、気相・液相・固相の3相流体となって流体が急膨張するため、流速は理論的に音速に近いと考えられる程度にまで達する。

このような減圧工程では、バルブ内の主要部の摩耗が問題となり、その摩耗に伴う摩滅対策を施した技術も知られている(例えば、特許文献1参照。)。

【0004】

図3に示すように、減圧工程で用いられる二段絞り構造の石炭液化プロセス用圧力調節弁であり、高速で固体・液体等の圧力流体が衝突するため調節弁を構成している。図において、1は弁プラグ、2はシートリング、3はシートホルダー、4はオリフィス、5はオリフィスリテーナ、6はテールピースである。

また、シートリング2とオリフィス4とには、その材質として焼結ダイヤモンドが用いられている。また、弁プラグ1とシートホルダー3とには、その材質として超微粒子タングステンカーバイドが用いられている。さらに、オリフィスリテーナ5とテールピース6とには、その材質としてタングステンカーバイドが用いられている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記の如く構成された石炭液化プロセス用圧力調節弁にあっては、各構成部品において何れの材質を用いたとしても、比較的短期間で摩滅が発生してしまうばかりでなく、例えば、一つの部材における摩滅に伴って圧力流体の流れに変化が発生し、他の部材にも摩滅が発生してしまうといった問題が発生していた。

【0006】

具体的には、弁プラグ1とシートリング2との摩耗は、しばらくは弁開度の低下により補われるが、やがて流量の調節が不能となって調節弁としての機能を損なってしまう。また、オリフィス4の摩耗は、弁プラグ1とシートリング2との間の差圧を大きくし、シートリング2の摩耗を加速してしまう。さらに、シートホルダー3とテールピース6との摩耗は内部流体の外部漏洩の危険をもたらしてしまう。しかも、オリフィスリテーナ5の摩耗はオリフィス4が遊動して、欠損する危険をもたらしてしまう。

【0007】

尚、上記特許文献1では、例えば、シートリング2とオリフィス4とに焼結ダイヤモンドを材質として用いているが、最も摩耗対策を必要とする弁プラグ1には高硬度が期待されるダイヤモンド膜を用いていないうえ、ダイヤモンド膜の施行技術の限界のために、以下に示すような問題が解決できないままであった。

【0008】

従来、耐摩耗材料として用いられていた焼結ダイヤモンドやタングステンカーバイドは直接的に金属と接合できないため銀ロー付で接合していた。この銀ローは温度が300℃を超えると接合強度が低下していくという問題を有している。また、両者とも機械的に脆弱なため、物理的な衝撃力、あるいは熱的衝撃力に非常に弱く、簡単に割れてしまうという問題もあった。

【0009】

尚、ダイヤモンド膜の施行技術としては、DLC(Diamond−Like Carbon)膜が耐摩耗膜の技術として期待されている(特開2006−107673号公報、特開2005−281727号公報他)が、これらは膜厚1μ前後の厚みのアモルファス膜で、硬度もHv3000前後であり、上述したような固体粒子を大量に含む液体を、100℃〜470℃、50〜250barの高温高圧の状態から数barまで減圧する際の気相・液相・固相からなる3相流体の絞り部等(弁プラグ1とシートリング2)では耐久性に劣るという問題が生じていた。

【0010】

そこで、本発明は、上記事情を考慮し、高温高圧状態からの急激な減圧時における弁内部での耐久性を向上することができる石炭液化プロセス用圧力調節弁を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の石炭液化プロセス用圧力調節弁は、流体搬送用の流路が形成された弁本体と、前記流路の上流側入口から下流側出口に至る中途部に形成された弁室と、該弁室を開閉する弁プラグと、該弁プラグよりも下流側の前記弁室から前記下流側出口に至る前記流路の一部を構成する圧力調整流路とを備えた石炭液化プロセス用圧力調節弁において、前記弁プラグの表面並びに前記圧力調整流路の内壁面に合成ダイヤモンドコーティング処理(Composite Diamond Coatings)が施されていることを特徴とする。

ここでの合成ダイヤモンドコーティング処理とは、合成ダイヤモンド粒子をニッケル(Ni)基材と共に電気的に接着した耐摩耗被膜処理を意味する。

【0012】

請求項1に記載の石炭液化プロセス用圧力調節弁によれば、弁プラグの表面並びに前記圧力調整流路の内壁面に合成ダイヤモンドコーティング処理が施されていることにより、高温高圧状態からの急激な減圧時における弁内部での耐久性を向上することができる。

この際、合成ダイヤモンドコーティングの膜厚は200μm以上であることが好ましい。

【発明の効果】

【0013】

本案の合成ダイヤモンドコーティング処理は金属メッキと同様に金属部品に直接コーティングが可能であり、従来の様な不完全な接合技術に頼る必要が無くなった。また、コーティング膜の基材がNiなので物理的衝撃力、熱的衝撃力に対するコーティング膜の割れの危険性が無くなり、これらの効果によって、減圧プロセス運転条件の自由度が増した。(バルブに衝撃力を加えないというプロセス条件の制約が減った)

本発明の一実施形態に係る石炭液化プロセス用圧力調節弁によれば、高温高圧状態からの急激な減圧時における弁内部での耐久性を向上することができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明の一実施形態に係る石炭液化プロセス用圧力調節弁について、図面を参照して説明する。

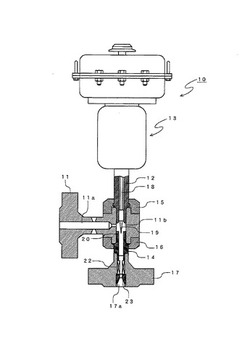

図1は本発明の一実施形態に係る石炭液化プロセス用圧力調節弁の一部を破断した断面図、図2は要部の拡大断面図である。

【0015】

図1及び図2において、石炭液化プロセス用の圧力調節弁10は、上流側配管(図示せず)が接続されると共に断面T字状に直交状態で連通する吸気経路11aと弁室11bとを形成した弁本体11と、弁室11bに一部が臨むバルブボンネット12を有する駆動部ユニット13と、バルブボンネット12と対向するように弁室11bに一部が臨むシートリングホルダー14と、バルブボンネット12及びシートリングホルダー14を弁本体11に装着するためのナット15,16と、シートリングホルダー14に接続されると共に下流側配管(図示せず)が接続されるボトムフランジ17とを備えている。

【0016】

バルブボンネット12の内部には、駆動部ユニット13に一端が連携されたバルブステム18が貫通しており、そのバルブステム18の先端には弁室11b内に臨む弁プラグ19が設けられている。

シートリングホルダー14には、シートリング20が設けられている。このシートリング20と弁プラグ19とは、例えば、SUS347を基材として所定形状に形成されており、その表面には合成ダイヤモンドコーティング処理が施されている。

【0017】

ボトムフランジ17には、略円筒形状のホルダー21を介して複数のオリフィス22が設けられている。また、ボトムフランジ17の出口17aの付近にはリテーナ23が設けられている。さらに、複数のオリフィス22には、SUS347が用いられており、リテーナ23にはSUS347が用いられている。そして、これら複数のオリフィス22とリテーナ23の少なくとも内表面には合成ダイヤモンドコーティング処理が施されている。基材はSUS347に限定するものではない。

【0018】

これにより、シートリング20,シートリングホルダー14,オリフィス22,リテーナ23から構成されて弁室11bから出口17aに至る流路は弁プラグ19と共に絞り部としての圧力調整流路を構成しており、その圧力調整流路の内壁面(表面・内表面)の全般に亘って合成ダイヤモンドコーティング処理が施されていることとなる。

【0019】

これにより、特に、圧力調節弁10を石炭液化用として用いる場合、この絞り部での摩耗が発生し難く、耐久性が向上されている。

【0020】

尚、この合成ダイヤモンド粒子の硬度はHv10000であり且つその膜厚は200μm以上であることが好ましい。また、この合成ダイヤモンドコーティング処理は、金属メッキと同様の取り扱いで金属部品表面に直接コーティング処理することが可能であり、その材料コスト並びに作業コストも従来の弁構造に用いられていた公知のセラミック部品と略同等のコストで済み、接合(例えば、銀ロー等)を不要としていることから、逆にコストダウンに貢献することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る石炭液化プロセス用圧力調節弁の一部を破断した断面図である。

【図2】本発明の一実施形態に係る石炭液化プロセス用圧力調節弁の要部の拡大断面図

【図3】従来の石炭液化プロセス用圧力調節弁の断面図である。

【符号の説明】

【0022】

10…圧力調節弁(石炭液化プロセス用圧力調節弁)

11…弁本体

11a…吸気経路

11b…弁室

17…ボトムフランジ

17a…出口

19…弁プラグ

【技術分野】

【0001】

本発明は、石炭液化プロセス用圧力調節弁、特に石炭液化プロセスの耐摩耗性が要求される石炭液化プロセス用圧力調節弁に関する。

【背景技術】

【0002】

【特許文献1】特許第2698745号公報

【0003】

従来から、石炭液化プロセスにおいては、固体粒子を大量に含む液体を、100℃〜470℃、50〜250barの高温高圧の状態から数barまで減圧する工程がある。

この減圧工程では、溶存するガス成分が気化し、気相・液相・固相の3相流体となって流体が急膨張するため、流速は理論的に音速に近いと考えられる程度にまで達する。

このような減圧工程では、バルブ内の主要部の摩耗が問題となり、その摩耗に伴う摩滅対策を施した技術も知られている(例えば、特許文献1参照。)。

【0004】

図3に示すように、減圧工程で用いられる二段絞り構造の石炭液化プロセス用圧力調節弁であり、高速で固体・液体等の圧力流体が衝突するため調節弁を構成している。図において、1は弁プラグ、2はシートリング、3はシートホルダー、4はオリフィス、5はオリフィスリテーナ、6はテールピースである。

また、シートリング2とオリフィス4とには、その材質として焼結ダイヤモンドが用いられている。また、弁プラグ1とシートホルダー3とには、その材質として超微粒子タングステンカーバイドが用いられている。さらに、オリフィスリテーナ5とテールピース6とには、その材質としてタングステンカーバイドが用いられている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記の如く構成された石炭液化プロセス用圧力調節弁にあっては、各構成部品において何れの材質を用いたとしても、比較的短期間で摩滅が発生してしまうばかりでなく、例えば、一つの部材における摩滅に伴って圧力流体の流れに変化が発生し、他の部材にも摩滅が発生してしまうといった問題が発生していた。

【0006】

具体的には、弁プラグ1とシートリング2との摩耗は、しばらくは弁開度の低下により補われるが、やがて流量の調節が不能となって調節弁としての機能を損なってしまう。また、オリフィス4の摩耗は、弁プラグ1とシートリング2との間の差圧を大きくし、シートリング2の摩耗を加速してしまう。さらに、シートホルダー3とテールピース6との摩耗は内部流体の外部漏洩の危険をもたらしてしまう。しかも、オリフィスリテーナ5の摩耗はオリフィス4が遊動して、欠損する危険をもたらしてしまう。

【0007】

尚、上記特許文献1では、例えば、シートリング2とオリフィス4とに焼結ダイヤモンドを材質として用いているが、最も摩耗対策を必要とする弁プラグ1には高硬度が期待されるダイヤモンド膜を用いていないうえ、ダイヤモンド膜の施行技術の限界のために、以下に示すような問題が解決できないままであった。

【0008】

従来、耐摩耗材料として用いられていた焼結ダイヤモンドやタングステンカーバイドは直接的に金属と接合できないため銀ロー付で接合していた。この銀ローは温度が300℃を超えると接合強度が低下していくという問題を有している。また、両者とも機械的に脆弱なため、物理的な衝撃力、あるいは熱的衝撃力に非常に弱く、簡単に割れてしまうという問題もあった。

【0009】

尚、ダイヤモンド膜の施行技術としては、DLC(Diamond−Like Carbon)膜が耐摩耗膜の技術として期待されている(特開2006−107673号公報、特開2005−281727号公報他)が、これらは膜厚1μ前後の厚みのアモルファス膜で、硬度もHv3000前後であり、上述したような固体粒子を大量に含む液体を、100℃〜470℃、50〜250barの高温高圧の状態から数barまで減圧する際の気相・液相・固相からなる3相流体の絞り部等(弁プラグ1とシートリング2)では耐久性に劣るという問題が生じていた。

【0010】

そこで、本発明は、上記事情を考慮し、高温高圧状態からの急激な減圧時における弁内部での耐久性を向上することができる石炭液化プロセス用圧力調節弁を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の石炭液化プロセス用圧力調節弁は、流体搬送用の流路が形成された弁本体と、前記流路の上流側入口から下流側出口に至る中途部に形成された弁室と、該弁室を開閉する弁プラグと、該弁プラグよりも下流側の前記弁室から前記下流側出口に至る前記流路の一部を構成する圧力調整流路とを備えた石炭液化プロセス用圧力調節弁において、前記弁プラグの表面並びに前記圧力調整流路の内壁面に合成ダイヤモンドコーティング処理(Composite Diamond Coatings)が施されていることを特徴とする。

ここでの合成ダイヤモンドコーティング処理とは、合成ダイヤモンド粒子をニッケル(Ni)基材と共に電気的に接着した耐摩耗被膜処理を意味する。

【0012】

請求項1に記載の石炭液化プロセス用圧力調節弁によれば、弁プラグの表面並びに前記圧力調整流路の内壁面に合成ダイヤモンドコーティング処理が施されていることにより、高温高圧状態からの急激な減圧時における弁内部での耐久性を向上することができる。

この際、合成ダイヤモンドコーティングの膜厚は200μm以上であることが好ましい。

【発明の効果】

【0013】

本案の合成ダイヤモンドコーティング処理は金属メッキと同様に金属部品に直接コーティングが可能であり、従来の様な不完全な接合技術に頼る必要が無くなった。また、コーティング膜の基材がNiなので物理的衝撃力、熱的衝撃力に対するコーティング膜の割れの危険性が無くなり、これらの効果によって、減圧プロセス運転条件の自由度が増した。(バルブに衝撃力を加えないというプロセス条件の制約が減った)

本発明の一実施形態に係る石炭液化プロセス用圧力調節弁によれば、高温高圧状態からの急激な減圧時における弁内部での耐久性を向上することができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明の一実施形態に係る石炭液化プロセス用圧力調節弁について、図面を参照して説明する。

図1は本発明の一実施形態に係る石炭液化プロセス用圧力調節弁の一部を破断した断面図、図2は要部の拡大断面図である。

【0015】

図1及び図2において、石炭液化プロセス用の圧力調節弁10は、上流側配管(図示せず)が接続されると共に断面T字状に直交状態で連通する吸気経路11aと弁室11bとを形成した弁本体11と、弁室11bに一部が臨むバルブボンネット12を有する駆動部ユニット13と、バルブボンネット12と対向するように弁室11bに一部が臨むシートリングホルダー14と、バルブボンネット12及びシートリングホルダー14を弁本体11に装着するためのナット15,16と、シートリングホルダー14に接続されると共に下流側配管(図示せず)が接続されるボトムフランジ17とを備えている。

【0016】

バルブボンネット12の内部には、駆動部ユニット13に一端が連携されたバルブステム18が貫通しており、そのバルブステム18の先端には弁室11b内に臨む弁プラグ19が設けられている。

シートリングホルダー14には、シートリング20が設けられている。このシートリング20と弁プラグ19とは、例えば、SUS347を基材として所定形状に形成されており、その表面には合成ダイヤモンドコーティング処理が施されている。

【0017】

ボトムフランジ17には、略円筒形状のホルダー21を介して複数のオリフィス22が設けられている。また、ボトムフランジ17の出口17aの付近にはリテーナ23が設けられている。さらに、複数のオリフィス22には、SUS347が用いられており、リテーナ23にはSUS347が用いられている。そして、これら複数のオリフィス22とリテーナ23の少なくとも内表面には合成ダイヤモンドコーティング処理が施されている。基材はSUS347に限定するものではない。

【0018】

これにより、シートリング20,シートリングホルダー14,オリフィス22,リテーナ23から構成されて弁室11bから出口17aに至る流路は弁プラグ19と共に絞り部としての圧力調整流路を構成しており、その圧力調整流路の内壁面(表面・内表面)の全般に亘って合成ダイヤモンドコーティング処理が施されていることとなる。

【0019】

これにより、特に、圧力調節弁10を石炭液化用として用いる場合、この絞り部での摩耗が発生し難く、耐久性が向上されている。

【0020】

尚、この合成ダイヤモンド粒子の硬度はHv10000であり且つその膜厚は200μm以上であることが好ましい。また、この合成ダイヤモンドコーティング処理は、金属メッキと同様の取り扱いで金属部品表面に直接コーティング処理することが可能であり、その材料コスト並びに作業コストも従来の弁構造に用いられていた公知のセラミック部品と略同等のコストで済み、接合(例えば、銀ロー等)を不要としていることから、逆にコストダウンに貢献することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る石炭液化プロセス用圧力調節弁の一部を破断した断面図である。

【図2】本発明の一実施形態に係る石炭液化プロセス用圧力調節弁の要部の拡大断面図

【図3】従来の石炭液化プロセス用圧力調節弁の断面図である。

【符号の説明】

【0022】

10…圧力調節弁(石炭液化プロセス用圧力調節弁)

11…弁本体

11a…吸気経路

11b…弁室

17…ボトムフランジ

17a…出口

19…弁プラグ

【特許請求の範囲】

【請求項1】

流体搬送用の流路が形成された弁本体と、前記流路の上流側入口から下流側出口に至る中途部に形成された弁室と、該弁室を開閉する弁プラグと、該弁プラグよりも下流側の前記弁室から前記下流側出口に至る前記流路の一部を構成する圧力調整流路とを備えた石炭液化プロセス用圧力調節弁において、

前記弁プラグの表面並びに前記圧力調整流路の内壁面に合成ダイヤモンドコーティング処理が施されていることを特徴とする石炭液化プロセス用圧力調節弁。

【請求項2】

前記合成ダイヤモンドコーティングの膜厚は200μm以上であることを特徴とする請求項1に記載の石炭液化プロセス用圧力調節弁。

【請求項1】

流体搬送用の流路が形成された弁本体と、前記流路の上流側入口から下流側出口に至る中途部に形成された弁室と、該弁室を開閉する弁プラグと、該弁プラグよりも下流側の前記弁室から前記下流側出口に至る前記流路の一部を構成する圧力調整流路とを備えた石炭液化プロセス用圧力調節弁において、

前記弁プラグの表面並びに前記圧力調整流路の内壁面に合成ダイヤモンドコーティング処理が施されていることを特徴とする石炭液化プロセス用圧力調節弁。

【請求項2】

前記合成ダイヤモンドコーティングの膜厚は200μm以上であることを特徴とする請求項1に記載の石炭液化プロセス用圧力調節弁。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−321062(P2007−321062A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−153085(P2006−153085)

【出願日】平成18年6月1日(2006.6.1)

【出願人】(307009414)株式会社本山製作所 (5)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年6月1日(2006.6.1)

【出願人】(307009414)株式会社本山製作所 (5)

【Fターム(参考)】

[ Back to top ]