石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験法

【課題】石炭船・石炭および鉱石兼用船のカーゴバラストホールド内の腐食環境を実験室的に再現した腐食試験方法を提供することを目的とする。

【解決手段】 鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行い、前記鋼材表面に結露を生じさせる過程1と、ついで、前記鋼材をNaClを含む溶液に浸漬する過程2とを有することを特徴とする石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【解決手段】 鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行い、前記鋼材表面に結露を生じさせる過程1と、ついで、前記鋼材をNaClを含む溶液に浸漬する過程2とを有することを特徴とする石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石炭船および石炭・鉱石兼用船カーゴバラストホールドで使用される鋼材の腐食環境を実験室的に再現し、評価することのできる石炭船および石炭・鉱石兼用船ホールド用耐食鋼の腐食試験法に関するものである。

【背景技術】

【0002】

ばら積み貨物船において、1990年代初頭に海難事故が相次ぎ国際問題となった。特に、石炭船や石炭・鉱石兼用船で事故が多く報告されており、その原因の大部分は船倉(以下単に「ホールド」とも言う。)内の損傷であった。ばら積み貨物船では、積荷を直接ホールドに積載するため、腐食性の積荷の影響を受け易く、ホールド内の腐食、特に石炭船、石炭・鉱石兼用船の倉内の側壁部での孔食により、局所的な強度が減少することが問題と考えられている。この孔食が著しく進行した事例や、船の強度を確保する肋骨部分の板厚が極端に減少している事例が報告されている。

【0003】

前記孔食の発生するばら積み貨物船の側壁部は、シングルハルとなっていて、積荷と海水とは鋼材一枚隔てているだけである。そのため、海水と船倉内の温度差により、船倉側壁部には結露水が生じやすい。石炭積載時には、そこに石炭から硫黄成分が溶け出し希硫酸を生成し、硫酸腐食が起こる。

【0004】

また、積荷がない場合、カーゴバラストホールドには船体のバランスを保つために海水が注水される。そのため、カーゴバラストホールドは石炭による硫酸腐食環境のみのカーゴホールドとは異なり、硫酸腐食環境と海水腐食環境の2つの環境に曝される。

【0005】

このような船倉内の腐食対策として、現在は船倉内には変性エポキシ系塗装が膜厚で約150〜200μm施されている。しかし、石炭や鉱石によるメカニカルダメージや積荷搬出の際の重機による傷・磨耗により、塗装が剥がされる場合が多いため、十分な防食効果は望めない。

【0006】

そこで、腐食対策として定期的に再塗装や一部補修する方法が取られているが、このような方法は、非常に大きなコストがかかるため、船舶のメンテナンス費用を含め、ライフサイクルコストを低減させることが課題となっている。

【0007】

これまで、石炭および石炭・鉱石兼用船ホールド用耐食鋼の評価の例として、特許文献1、2の実施例に示されるように、60℃、100%RH、6時間 ⇒ 60℃で0.5%NaCl+0.1%CaCl2+0.5%Na2SO4溶液に6時間浸漬 ⇒ 60℃、 50%RH、17.5時間のサイクルで裸材およびスクラッチを入れた塗装材の評価が行なわれている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−262555号公報

【特許文献2】特開2008−174768号公報

【非特許文献】

【0009】

【非特許文献1】中井達郎、松下久雄、山本規雄、平成18年度日本海事協会(ClassNK)発表会、p.25−37

【非特許文献2】日本海事協会会誌(臨時特集号)、276、p.3−10(2006)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1と2では、使用している溶液は、0.5%NaCl+0.1%CaCl2+0.5%Na2SO4であり、この溶液の浸漬過程において、カーゴバラストホールドの塩水浸漬環境をある程度模擬できている可能性はあるが、腐食を加速させる因子として日本海事協会により報告されている希硫酸環境は模擬できていない。そのため、特許文献1と2からでは、本発明の目的とする石炭船および石炭・鉱石兼用船のカーゴバラストホールドの腐食環境に対する評価をすることができているとは言えない。

【0011】

また、石炭船および石炭・鉱石兼用船においては、ホールド内側壁部や肋骨部に孔食が発生し、局所的に強度が減少し、破壊に至ることが問題と考えられている。さらに、ホールド内は、塗装が施されるが石炭や鉱石によるメカニカルダメージや積荷搬出の際の重機による磨耗により、塗装が剥がされるため裸材の孔食深さの評価が必要である。

【0012】

本発明は、上記問題点を解決するために、石炭船・石炭および鉱石兼用船のカーゴバラストホールド内の腐食環境を実験室的に再現した腐食試験方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

そこで、本発明者らは、上記課題を解決するため、鋭意研究、検討を重ねた結果、以下の課題を解決するための手段を得た。

1.鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行い、前記鋼材表面に結露を生じさせる過程1と、

ついで、前記鋼材をNaClを含む溶液に浸漬する過程2とを

有することを特徴とする石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

2. 前記第一の温度と前記第二の温度を20℃から80℃の温度範囲で任意に選定し、かつ、前記一定の高湿度は相対湿度80〜100%の範囲から任意に選定することを特徴とする請求項1記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

3. 前記鋼材表面に載置する石炭は鋼材単位面積あたり0.1〜5g/cm2とし、かつ、前記石炭の粒径を1〜20mmとすることを特徴とする請求項1または2に記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

4. 前記過程1の単一サイクルを6〜72時間とすることを特徴とする前記1〜3のいずれか1つに記載の石炭船および石炭・鉱石兼用船ホールド用耐食鋼の腐食試験方法。

5. 前記1〜4のいずれか1つに記載の腐食試験法試験法で鋼材の孔食深さを測定し、測定した値と試験期間との関係を求め、該関係から前記鋼材の将来の孔食深さを予測することを特徴とする鋼材の腐食予測方法。

6. 前記5に記載の鋼材の腐食予測方法を用いて前記石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼材を用いた船舶の寿命予測方法。

【発明の効果】

【0014】

本発明は、石炭船・石炭および鉱石兼用船のカーゴバラストホールド内の腐食環境を実験室的に再現しており、本発明により、鋼材の腐食量や孔食深さの経時変化を追い、外挿することで船舶の寿命を予測することで、カーゴバラストホールドの腐食を実験室的に知ることが出来る。

【図面の簡単な説明】

【0015】

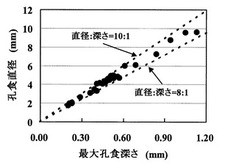

【図1】実施例の試験により形成された最大孔食の直径と深さのアスペクト比を表す図

【図2】石炭船および石炭・鉱石兼用船の最大孔食深さ予測外挿図(裸鋼材使用)

【図3】塗装鋼材概略図

【図4】石炭船および石炭・鉱石兼用船の最大孔食深さ予測外挿図(塗装鋼材使用)

【発明を実施するための形態】

【0016】

以下に、本発明を実施するための形態について説明する。

本発明者らは、石炭船および石炭・鉱石兼用船のホールド内の腐食でもっとも船舶の破壊に影響を与える孔食発生のメカニズムを調査した結果、以下のようであった。ばら積み貨物船の側壁部は、シングルハルとなっていて、積荷と海水とは鋼材一枚隔てているだけである。そのため、海水と船倉内の温度差により、船倉側壁部には結露水が生じ、鋼材及び石炭表面が濡れ、石炭表面に吸着しているH2SO4由来の物質が水膜に滲出する。すると、メニスカスを形成する石炭下で孔食が進展し、メニスカス部分では、鋼材の腐食にH+が消費されていくため、H+濃度が減少していく。

【0017】

一方、石炭表面には、H+が多く存在するため、石炭表面とメニスカス部分でH+濃度の差が生じる。その化学ポテンシャルの差を駆動力とし、メニスカス部分に石炭表面からH+が供給されると考えられる。そして、乾燥過程で未反応のH+は再び石炭表面に固着し、次の結露過程で腐食反応に使用され、この過程が長期的なサイクルで起こり、メニスカス部分で腐食がより進行し、孔食が形成されていく。ここで得られたメカニズムに関する知見を基に、石炭船および石炭・鉱石兼用船のホールド内の孔食を実験室的に模擬すべく以下の条件とした。

【0018】

以上のことから、本発明においては、鋼材表面に結露を生じさせる過程1に続いてNaClを含む溶液に浸漬する過程2を有する試験方法とした。すなわち、過程1は、石炭・鉱石を積載して船舶が運航される往路を模擬し、過程2は、荷下ろしして海水が注入された状態での復路を模擬している。

この過程1は、鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行うことで達成する。

過程1と過程2はこの順で行なうが、過程2の後に再度過程1を行なうこともできる。

その場合、再度行なう過程1は最初の過程1の条件と同じである必要はない。

【0019】

さらに、本発明において、腐食環境条件を前記の範囲に限定した理由について説明する。

石炭船および石炭・鉱石兼用船のホールド内の腐食は、温度と湿度に大きく左右される。ホールド内の温度は、航路や積荷の石炭の種類によっても異なるが、日中は50〜80℃、夜間は20℃〜30℃程度となる。そこで、日中の予想最高温度と夜間の予想最低温度を選定し、本発明において温度範囲を20℃〜80℃とした。この範囲内で試験温度の高温の温度と低温の温度を選定した。高温から低温、または低温から高温の温度調整は0.3〜1.0h(時間)の時間内で調整することが望ましいが、さらに長時間の温度調整時間を採用することもできる。温度調整は0.3〜1.0h(時間)の時間内であると、促進試験として好ましいからである。

【0020】

また、ホールド内では、石炭の持つ水分、海水及び温度差により生じる結露水により、湿度は、常に高湿潤状態となる。したがって、湿度の条件は、80〜100%RH(ここで、RHとは相対湿度の略称である)とすることが好ましい。本発明では、一定の高湿度になるように設定して促進試験を実施する内容であるが、湿度制御と応答のタイミングのずれやばらつきによる湿度の若干の変動は何ら問題はない。ただし、再現性のある試験とするために、極力、各サイクルごとのばらつきは排除することが好ましい。

【0021】

また、結露水へ溶け出した硫黄成分が、乾燥過程で濃縮する際に、より腐食が進展するため、本試験で、この濃縮過程を再現するには、過程1での1サイクルの時間を6時間以上とすることが好ましく、さらに促進試験の効果を高めるために、過程1での1サイクルの時間を72時間以下とすることが好ましい。

【0022】

また、一定の高湿潤環境で温度を変化させた場合、温度上昇時に結露が起こる。これは鋼材温度が外気の温度上昇に遅れて追随し、鋼材と外気の間に温度差が生じるためである。この温度差および結露量は、鋼材表面上に載置される石炭量により変化する。

【0023】

また、鋼材表面上に載置される石炭量が多いと鋼材に供給される希硫酸が多くなることから、鋼材の腐食量、孔食進展の度合いが異なってくる。そこで、より正確な腐食量と孔食深さの再現性ある評価基準の明確性の観点から、石炭量を鋼材単位面積あたり0.1〜5g/cm2とすることが好ましい。しかし、この石炭量に限られることはない。

【0024】

次に、使用する石炭に関して説明する。一般的に、石炭はその銘柄、産出地により大きく性質、状態が異なるが、少なからず硫黄成分を含有しているので、石炭は腐食を加速させる原因物質であると言われている。本発明は石炭の有する腐食性に着目しているので、本発明を実施する上では、その銘柄等の限定はしない。しかし、腐食量、孔食深さ測定の容易さやばらつきの観点から、腐食がより進行するよう、常温で100mlの蒸留水に石炭5gを2時間浸漬したのち、ろ過を行い、200mlに蒸留水でメスアップした時のpHが4以下となる石炭を用いることが好ましい。しかし、試験対象の石炭はこれに限るものではない。

【0025】

さらに、鋼材をNaClを含む溶液に浸漬する過程2で用いるNaCl濃度は、特に限定するものではないが、NaClによる腐食の加速を評価するため、蒸留水中での腐食速度の1.5倍となる1wt%〜10wt%が好ましい。海水と同じ3.5wt%NaCl水溶液がさらに好ましい。また、過程1と過程2のそれぞれの1サイクルの時間配分は特に限定するものではない。本願は、船舶の運航を模擬しており、石炭・鉱石が積載されている往路と海水が注入されている復路はほぼ同一の期間であると考えられるため、本願では、過程1,過程2の1サイクルの時間を同じにしているが、腐食は主として過程1の段階で進行し、過程2の期間は腐食の進行には大きく影響しない。

【0026】

また、本発明者らは、実験の結果、実船において観察される孔食は、石炭が鋼材に接触し結露水により形成されるメニスカス部分に石炭由来の希硫酸が濃縮することにより発生するという知見を得ている。また、非特許文献1によると、ホールド側壁部の孔食は、その大きさに因らず、孔食直径と深さのアスペクト比が、8:1〜10:1になると報告されている。ちなみに、タンカーの孔食は、孔食直径と孔食深さの比は4:1となる。このことから、孔食の大きさによらず、腐食環境によって、孔食直径と孔食深さの比はほぼ一定であると考えられ、本試験方法が実船の孔食を再現しているかの判断基準を孔食直径と孔食深さのアスペクト比が、8:1〜10:1となることとした。ここで、測定は試験片上に現れる全ての孔食を対象とし、孔食の直径はノギス(Mitutoyo製:Mitutoyo デジタルノギス CD−15C)によって測定し、長径と短径の平均を測定することにより行った。

また、孔食の深さはデプスメーター(TECLOCK製:デジタルデプスゲージ DMD−215)によって測定した。

【0027】

本発明では、石炭の粒径は特に限定するものではないが、上述の孔食形状を得やすくするためには、粒径を1〜20mmとすることが好ましい。この範囲であれば、上述した再現性ある評価基準の明確性ある実船の孔食の形状が得られるからである。

【0028】

ここで、石炭をこの範囲の粒径とするには、例えばJIS8801の規定により、目開き1mm〜20mm範囲のふるいにより選定調整できる。

【0029】

さらに、本発明は、試験によって得られた鋼材の孔食深さを経時変化で追うことで、孔食深さが腐食許容板厚に達する期間を予測し、船舶の寿命を予測することが出来る。

孔食深さの測定は、錆落としを行った後に行う。従って、孔食で同一部分の経時変化を追うことは困難である。ここで、鋼材の孔食深さを経時変化で追うとは、複数の試験片で期間を変化させて本試験を行い各期間の孔食深さの測定を行うことを意味し、その結果を用いて腐食許容板厚に達する期間を予測するとは、経時変化で得られた孔食深さを外挿し、腐食許容板厚に達する期間を計算することにより予測することを意味する。また、船舶の寿命とはCSR−B編ばら積貨物船のための共通構造規則で規定されている鋼材の切替板厚に孔食深さが達することを意味する。

【0030】

ここで、対象となる鋼材は、裸鋼材又は、全面塗装若しくは一部塗装部を有する鋼材等、種々の状態が試験可能であり、特に限定する必要はない。前述したようにメカニカルダメージが大きい使用環境を想定すれば、裸鋼材または一部塗装部を有する鋼材にて試験を行なえばさらに鋼材の腐食及び船舶の寿命を正確に予測ができる。使用環境を想定して適宜選択することができる。

【0031】

以下実施例を説明するが、本発明の実施態様はこれに限られることはない。

【実施例】

【0032】

表1に示す成分となる溶鋼を、真空溶解炉で溶製または転炉溶製後、連続鋳造によりスラブとした。ついで、スラブを加熱炉に装入して1200℃に加熱し、仕上圧延終了温度800℃の熱間圧延により25mm厚の鋼板とした。

【0033】

表1に示す一般用造船鋼を鋼板としたものから、5mmt×50mmW×75mmLの試験片を採取し、その試験片の表面をショットブラストして、表面のスケールや油分を除去した。裏面と端面をシリコン系シールでコーティングした後、アクリル製の治具に嵌め込み、その上に石炭を敷き詰め、低温恒温恒湿器(アドバンテック製:AGX−325)により、相対湿度を一定とし、温度を変化させた温湿度サイクルを一定期間与えた後、塩水に一定期間浸漬させる過程を繰り返した。

【0034】

【表1】

【0035】

なお、石炭のpH測定は常温で100mlの蒸留水に石炭5gを2時間浸漬したのち、ろ過を行い、蒸留水で200mlにメスアップして行った。試験後、錆剥離液を用い、各試験片の錆を剥離し、腐食量を測定した。また、生じた最大孔食深さはデプスメーターを用いて測定した。実施した試験条件を表2に、結果を表3に示す。

【0036】

【表2】

【0037】

【表3】

【0038】

日本海事協会によると、ホールド側壁部の孔食は、その大きさに因らず、孔食直径と孔食深さのアスペクト比が、8:1〜10:1になると報告されている(非特許文献1)。ちなみに、タンカーの孔食は、孔食直径と孔食深さの比は4:1となる。このことから、孔食の大きさによらず、腐食環境によって、孔食直径と孔食深さの比はほぼ一定であると考えられ、本試験方法が実船の孔食を再現しているかの判断基準を孔食直径と深さのアスペクト比が、8:1〜10:1となることとした。

【0039】

表3の結果から、本発明で規定されている範囲で行なわれた試験では孔食が発生していることが分かる。さらに図1には、各実施例における最大の孔食の直径と深さのアスペクト比をプロットしている。この図から、孔食直径と孔食深さの比が実船の孔食と同等の8:1〜10:1であることが分かる。

【0040】

また、No.3、No.28〜33の比較において、NaCl濃度の腐食状態への影響は大きくなく、NaCl濃度は限定するものではないが、腐食の加速を評価するため、蒸留水中での腐食速度の1.5倍となるNaCl濃度1wt%〜10wt%が好ましい。

【0041】

ここで、実施例No.3、No.34〜38の最大孔食深さを累乗近似曲線で外挿し、非特許文献2に開示されているカーゴバラストホールドの25年後の予測板厚減と比較したグラフを図2に示す。この図から本試験で得られた最大孔食深さの外挿により、実船のカーゴバラストホールドの孔食を精度良く予測できることが分かり、本試験は実船環境を再現した試験と言える。

【0042】

さらに、図3に示すような変性エポキシ160μmを2回塗った表1の成分の塗装鋼材に塗装欠陥を入れ、表4のNo.45〜50(No.3、No.34〜38と同条件)に示す条件で試験を行い、最大孔食深さと塗膜剥離および膨れ面積を評価した。結果を表5に示す。

【0043】

【表4】

【0044】

【表5】

【0045】

一方、図4に示すように、これらの最大孔食深さを外挿すると、図2と同様に非特許文献2に開示されているカーゴバラストホールドの25年後の予測板厚減を精度良く予測している。ここで、最大孔食深さは累乗近似により外挿して求めることができる。塗装鋼材でも裸材同様の結果を示したのは、欠陥部では塗装の影響を受けずに、裸材と同様に孔食が進行しているからであると考えられる。よって、塗装鋼材を用いた場合においても、本試験は実船環境を再現していると言える。

【0046】

このことから、本試験方法を用いることで、石炭船のカーゴバラストホールドの塗膜剥離および膨れ面積を実験室的に再現可能である。

【産業上の利用可能性】

【0047】

本発明は、石炭船および石炭・鉱石兼用船カーゴバラストホールド内の腐食環境を模擬しており、孔食深さを経時変化で追い、外挿することで25年先のホールド内の孔食を精度良く予測できるため、実験室的にカーゴバラストホールドの腐食を知ることが出来る。

【技術分野】

【0001】

本発明は、石炭船および石炭・鉱石兼用船カーゴバラストホールドで使用される鋼材の腐食環境を実験室的に再現し、評価することのできる石炭船および石炭・鉱石兼用船ホールド用耐食鋼の腐食試験法に関するものである。

【背景技術】

【0002】

ばら積み貨物船において、1990年代初頭に海難事故が相次ぎ国際問題となった。特に、石炭船や石炭・鉱石兼用船で事故が多く報告されており、その原因の大部分は船倉(以下単に「ホールド」とも言う。)内の損傷であった。ばら積み貨物船では、積荷を直接ホールドに積載するため、腐食性の積荷の影響を受け易く、ホールド内の腐食、特に石炭船、石炭・鉱石兼用船の倉内の側壁部での孔食により、局所的な強度が減少することが問題と考えられている。この孔食が著しく進行した事例や、船の強度を確保する肋骨部分の板厚が極端に減少している事例が報告されている。

【0003】

前記孔食の発生するばら積み貨物船の側壁部は、シングルハルとなっていて、積荷と海水とは鋼材一枚隔てているだけである。そのため、海水と船倉内の温度差により、船倉側壁部には結露水が生じやすい。石炭積載時には、そこに石炭から硫黄成分が溶け出し希硫酸を生成し、硫酸腐食が起こる。

【0004】

また、積荷がない場合、カーゴバラストホールドには船体のバランスを保つために海水が注水される。そのため、カーゴバラストホールドは石炭による硫酸腐食環境のみのカーゴホールドとは異なり、硫酸腐食環境と海水腐食環境の2つの環境に曝される。

【0005】

このような船倉内の腐食対策として、現在は船倉内には変性エポキシ系塗装が膜厚で約150〜200μm施されている。しかし、石炭や鉱石によるメカニカルダメージや積荷搬出の際の重機による傷・磨耗により、塗装が剥がされる場合が多いため、十分な防食効果は望めない。

【0006】

そこで、腐食対策として定期的に再塗装や一部補修する方法が取られているが、このような方法は、非常に大きなコストがかかるため、船舶のメンテナンス費用を含め、ライフサイクルコストを低減させることが課題となっている。

【0007】

これまで、石炭および石炭・鉱石兼用船ホールド用耐食鋼の評価の例として、特許文献1、2の実施例に示されるように、60℃、100%RH、6時間 ⇒ 60℃で0.5%NaCl+0.1%CaCl2+0.5%Na2SO4溶液に6時間浸漬 ⇒ 60℃、 50%RH、17.5時間のサイクルで裸材およびスクラッチを入れた塗装材の評価が行なわれている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−262555号公報

【特許文献2】特開2008−174768号公報

【非特許文献】

【0009】

【非特許文献1】中井達郎、松下久雄、山本規雄、平成18年度日本海事協会(ClassNK)発表会、p.25−37

【非特許文献2】日本海事協会会誌(臨時特集号)、276、p.3−10(2006)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1と2では、使用している溶液は、0.5%NaCl+0.1%CaCl2+0.5%Na2SO4であり、この溶液の浸漬過程において、カーゴバラストホールドの塩水浸漬環境をある程度模擬できている可能性はあるが、腐食を加速させる因子として日本海事協会により報告されている希硫酸環境は模擬できていない。そのため、特許文献1と2からでは、本発明の目的とする石炭船および石炭・鉱石兼用船のカーゴバラストホールドの腐食環境に対する評価をすることができているとは言えない。

【0011】

また、石炭船および石炭・鉱石兼用船においては、ホールド内側壁部や肋骨部に孔食が発生し、局所的に強度が減少し、破壊に至ることが問題と考えられている。さらに、ホールド内は、塗装が施されるが石炭や鉱石によるメカニカルダメージや積荷搬出の際の重機による磨耗により、塗装が剥がされるため裸材の孔食深さの評価が必要である。

【0012】

本発明は、上記問題点を解決するために、石炭船・石炭および鉱石兼用船のカーゴバラストホールド内の腐食環境を実験室的に再現した腐食試験方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

そこで、本発明者らは、上記課題を解決するため、鋭意研究、検討を重ねた結果、以下の課題を解決するための手段を得た。

1.鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行い、前記鋼材表面に結露を生じさせる過程1と、

ついで、前記鋼材をNaClを含む溶液に浸漬する過程2とを

有することを特徴とする石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

2. 前記第一の温度と前記第二の温度を20℃から80℃の温度範囲で任意に選定し、かつ、前記一定の高湿度は相対湿度80〜100%の範囲から任意に選定することを特徴とする請求項1記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

3. 前記鋼材表面に載置する石炭は鋼材単位面積あたり0.1〜5g/cm2とし、かつ、前記石炭の粒径を1〜20mmとすることを特徴とする請求項1または2に記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

4. 前記過程1の単一サイクルを6〜72時間とすることを特徴とする前記1〜3のいずれか1つに記載の石炭船および石炭・鉱石兼用船ホールド用耐食鋼の腐食試験方法。

5. 前記1〜4のいずれか1つに記載の腐食試験法試験法で鋼材の孔食深さを測定し、測定した値と試験期間との関係を求め、該関係から前記鋼材の将来の孔食深さを予測することを特徴とする鋼材の腐食予測方法。

6. 前記5に記載の鋼材の腐食予測方法を用いて前記石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼材を用いた船舶の寿命予測方法。

【発明の効果】

【0014】

本発明は、石炭船・石炭および鉱石兼用船のカーゴバラストホールド内の腐食環境を実験室的に再現しており、本発明により、鋼材の腐食量や孔食深さの経時変化を追い、外挿することで船舶の寿命を予測することで、カーゴバラストホールドの腐食を実験室的に知ることが出来る。

【図面の簡単な説明】

【0015】

【図1】実施例の試験により形成された最大孔食の直径と深さのアスペクト比を表す図

【図2】石炭船および石炭・鉱石兼用船の最大孔食深さ予測外挿図(裸鋼材使用)

【図3】塗装鋼材概略図

【図4】石炭船および石炭・鉱石兼用船の最大孔食深さ予測外挿図(塗装鋼材使用)

【発明を実施するための形態】

【0016】

以下に、本発明を実施するための形態について説明する。

本発明者らは、石炭船および石炭・鉱石兼用船のホールド内の腐食でもっとも船舶の破壊に影響を与える孔食発生のメカニズムを調査した結果、以下のようであった。ばら積み貨物船の側壁部は、シングルハルとなっていて、積荷と海水とは鋼材一枚隔てているだけである。そのため、海水と船倉内の温度差により、船倉側壁部には結露水が生じ、鋼材及び石炭表面が濡れ、石炭表面に吸着しているH2SO4由来の物質が水膜に滲出する。すると、メニスカスを形成する石炭下で孔食が進展し、メニスカス部分では、鋼材の腐食にH+が消費されていくため、H+濃度が減少していく。

【0017】

一方、石炭表面には、H+が多く存在するため、石炭表面とメニスカス部分でH+濃度の差が生じる。その化学ポテンシャルの差を駆動力とし、メニスカス部分に石炭表面からH+が供給されると考えられる。そして、乾燥過程で未反応のH+は再び石炭表面に固着し、次の結露過程で腐食反応に使用され、この過程が長期的なサイクルで起こり、メニスカス部分で腐食がより進行し、孔食が形成されていく。ここで得られたメカニズムに関する知見を基に、石炭船および石炭・鉱石兼用船のホールド内の孔食を実験室的に模擬すべく以下の条件とした。

【0018】

以上のことから、本発明においては、鋼材表面に結露を生じさせる過程1に続いてNaClを含む溶液に浸漬する過程2を有する試験方法とした。すなわち、過程1は、石炭・鉱石を積載して船舶が運航される往路を模擬し、過程2は、荷下ろしして海水が注入された状態での復路を模擬している。

この過程1は、鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行うことで達成する。

過程1と過程2はこの順で行なうが、過程2の後に再度過程1を行なうこともできる。

その場合、再度行なう過程1は最初の過程1の条件と同じである必要はない。

【0019】

さらに、本発明において、腐食環境条件を前記の範囲に限定した理由について説明する。

石炭船および石炭・鉱石兼用船のホールド内の腐食は、温度と湿度に大きく左右される。ホールド内の温度は、航路や積荷の石炭の種類によっても異なるが、日中は50〜80℃、夜間は20℃〜30℃程度となる。そこで、日中の予想最高温度と夜間の予想最低温度を選定し、本発明において温度範囲を20℃〜80℃とした。この範囲内で試験温度の高温の温度と低温の温度を選定した。高温から低温、または低温から高温の温度調整は0.3〜1.0h(時間)の時間内で調整することが望ましいが、さらに長時間の温度調整時間を採用することもできる。温度調整は0.3〜1.0h(時間)の時間内であると、促進試験として好ましいからである。

【0020】

また、ホールド内では、石炭の持つ水分、海水及び温度差により生じる結露水により、湿度は、常に高湿潤状態となる。したがって、湿度の条件は、80〜100%RH(ここで、RHとは相対湿度の略称である)とすることが好ましい。本発明では、一定の高湿度になるように設定して促進試験を実施する内容であるが、湿度制御と応答のタイミングのずれやばらつきによる湿度の若干の変動は何ら問題はない。ただし、再現性のある試験とするために、極力、各サイクルごとのばらつきは排除することが好ましい。

【0021】

また、結露水へ溶け出した硫黄成分が、乾燥過程で濃縮する際に、より腐食が進展するため、本試験で、この濃縮過程を再現するには、過程1での1サイクルの時間を6時間以上とすることが好ましく、さらに促進試験の効果を高めるために、過程1での1サイクルの時間を72時間以下とすることが好ましい。

【0022】

また、一定の高湿潤環境で温度を変化させた場合、温度上昇時に結露が起こる。これは鋼材温度が外気の温度上昇に遅れて追随し、鋼材と外気の間に温度差が生じるためである。この温度差および結露量は、鋼材表面上に載置される石炭量により変化する。

【0023】

また、鋼材表面上に載置される石炭量が多いと鋼材に供給される希硫酸が多くなることから、鋼材の腐食量、孔食進展の度合いが異なってくる。そこで、より正確な腐食量と孔食深さの再現性ある評価基準の明確性の観点から、石炭量を鋼材単位面積あたり0.1〜5g/cm2とすることが好ましい。しかし、この石炭量に限られることはない。

【0024】

次に、使用する石炭に関して説明する。一般的に、石炭はその銘柄、産出地により大きく性質、状態が異なるが、少なからず硫黄成分を含有しているので、石炭は腐食を加速させる原因物質であると言われている。本発明は石炭の有する腐食性に着目しているので、本発明を実施する上では、その銘柄等の限定はしない。しかし、腐食量、孔食深さ測定の容易さやばらつきの観点から、腐食がより進行するよう、常温で100mlの蒸留水に石炭5gを2時間浸漬したのち、ろ過を行い、200mlに蒸留水でメスアップした時のpHが4以下となる石炭を用いることが好ましい。しかし、試験対象の石炭はこれに限るものではない。

【0025】

さらに、鋼材をNaClを含む溶液に浸漬する過程2で用いるNaCl濃度は、特に限定するものではないが、NaClによる腐食の加速を評価するため、蒸留水中での腐食速度の1.5倍となる1wt%〜10wt%が好ましい。海水と同じ3.5wt%NaCl水溶液がさらに好ましい。また、過程1と過程2のそれぞれの1サイクルの時間配分は特に限定するものではない。本願は、船舶の運航を模擬しており、石炭・鉱石が積載されている往路と海水が注入されている復路はほぼ同一の期間であると考えられるため、本願では、過程1,過程2の1サイクルの時間を同じにしているが、腐食は主として過程1の段階で進行し、過程2の期間は腐食の進行には大きく影響しない。

【0026】

また、本発明者らは、実験の結果、実船において観察される孔食は、石炭が鋼材に接触し結露水により形成されるメニスカス部分に石炭由来の希硫酸が濃縮することにより発生するという知見を得ている。また、非特許文献1によると、ホールド側壁部の孔食は、その大きさに因らず、孔食直径と深さのアスペクト比が、8:1〜10:1になると報告されている。ちなみに、タンカーの孔食は、孔食直径と孔食深さの比は4:1となる。このことから、孔食の大きさによらず、腐食環境によって、孔食直径と孔食深さの比はほぼ一定であると考えられ、本試験方法が実船の孔食を再現しているかの判断基準を孔食直径と孔食深さのアスペクト比が、8:1〜10:1となることとした。ここで、測定は試験片上に現れる全ての孔食を対象とし、孔食の直径はノギス(Mitutoyo製:Mitutoyo デジタルノギス CD−15C)によって測定し、長径と短径の平均を測定することにより行った。

また、孔食の深さはデプスメーター(TECLOCK製:デジタルデプスゲージ DMD−215)によって測定した。

【0027】

本発明では、石炭の粒径は特に限定するものではないが、上述の孔食形状を得やすくするためには、粒径を1〜20mmとすることが好ましい。この範囲であれば、上述した再現性ある評価基準の明確性ある実船の孔食の形状が得られるからである。

【0028】

ここで、石炭をこの範囲の粒径とするには、例えばJIS8801の規定により、目開き1mm〜20mm範囲のふるいにより選定調整できる。

【0029】

さらに、本発明は、試験によって得られた鋼材の孔食深さを経時変化で追うことで、孔食深さが腐食許容板厚に達する期間を予測し、船舶の寿命を予測することが出来る。

孔食深さの測定は、錆落としを行った後に行う。従って、孔食で同一部分の経時変化を追うことは困難である。ここで、鋼材の孔食深さを経時変化で追うとは、複数の試験片で期間を変化させて本試験を行い各期間の孔食深さの測定を行うことを意味し、その結果を用いて腐食許容板厚に達する期間を予測するとは、経時変化で得られた孔食深さを外挿し、腐食許容板厚に達する期間を計算することにより予測することを意味する。また、船舶の寿命とはCSR−B編ばら積貨物船のための共通構造規則で規定されている鋼材の切替板厚に孔食深さが達することを意味する。

【0030】

ここで、対象となる鋼材は、裸鋼材又は、全面塗装若しくは一部塗装部を有する鋼材等、種々の状態が試験可能であり、特に限定する必要はない。前述したようにメカニカルダメージが大きい使用環境を想定すれば、裸鋼材または一部塗装部を有する鋼材にて試験を行なえばさらに鋼材の腐食及び船舶の寿命を正確に予測ができる。使用環境を想定して適宜選択することができる。

【0031】

以下実施例を説明するが、本発明の実施態様はこれに限られることはない。

【実施例】

【0032】

表1に示す成分となる溶鋼を、真空溶解炉で溶製または転炉溶製後、連続鋳造によりスラブとした。ついで、スラブを加熱炉に装入して1200℃に加熱し、仕上圧延終了温度800℃の熱間圧延により25mm厚の鋼板とした。

【0033】

表1に示す一般用造船鋼を鋼板としたものから、5mmt×50mmW×75mmLの試験片を採取し、その試験片の表面をショットブラストして、表面のスケールや油分を除去した。裏面と端面をシリコン系シールでコーティングした後、アクリル製の治具に嵌め込み、その上に石炭を敷き詰め、低温恒温恒湿器(アドバンテック製:AGX−325)により、相対湿度を一定とし、温度を変化させた温湿度サイクルを一定期間与えた後、塩水に一定期間浸漬させる過程を繰り返した。

【0034】

【表1】

【0035】

なお、石炭のpH測定は常温で100mlの蒸留水に石炭5gを2時間浸漬したのち、ろ過を行い、蒸留水で200mlにメスアップして行った。試験後、錆剥離液を用い、各試験片の錆を剥離し、腐食量を測定した。また、生じた最大孔食深さはデプスメーターを用いて測定した。実施した試験条件を表2に、結果を表3に示す。

【0036】

【表2】

【0037】

【表3】

【0038】

日本海事協会によると、ホールド側壁部の孔食は、その大きさに因らず、孔食直径と孔食深さのアスペクト比が、8:1〜10:1になると報告されている(非特許文献1)。ちなみに、タンカーの孔食は、孔食直径と孔食深さの比は4:1となる。このことから、孔食の大きさによらず、腐食環境によって、孔食直径と孔食深さの比はほぼ一定であると考えられ、本試験方法が実船の孔食を再現しているかの判断基準を孔食直径と深さのアスペクト比が、8:1〜10:1となることとした。

【0039】

表3の結果から、本発明で規定されている範囲で行なわれた試験では孔食が発生していることが分かる。さらに図1には、各実施例における最大の孔食の直径と深さのアスペクト比をプロットしている。この図から、孔食直径と孔食深さの比が実船の孔食と同等の8:1〜10:1であることが分かる。

【0040】

また、No.3、No.28〜33の比較において、NaCl濃度の腐食状態への影響は大きくなく、NaCl濃度は限定するものではないが、腐食の加速を評価するため、蒸留水中での腐食速度の1.5倍となるNaCl濃度1wt%〜10wt%が好ましい。

【0041】

ここで、実施例No.3、No.34〜38の最大孔食深さを累乗近似曲線で外挿し、非特許文献2に開示されているカーゴバラストホールドの25年後の予測板厚減と比較したグラフを図2に示す。この図から本試験で得られた最大孔食深さの外挿により、実船のカーゴバラストホールドの孔食を精度良く予測できることが分かり、本試験は実船環境を再現した試験と言える。

【0042】

さらに、図3に示すような変性エポキシ160μmを2回塗った表1の成分の塗装鋼材に塗装欠陥を入れ、表4のNo.45〜50(No.3、No.34〜38と同条件)に示す条件で試験を行い、最大孔食深さと塗膜剥離および膨れ面積を評価した。結果を表5に示す。

【0043】

【表4】

【0044】

【表5】

【0045】

一方、図4に示すように、これらの最大孔食深さを外挿すると、図2と同様に非特許文献2に開示されているカーゴバラストホールドの25年後の予測板厚減を精度良く予測している。ここで、最大孔食深さは累乗近似により外挿して求めることができる。塗装鋼材でも裸材同様の結果を示したのは、欠陥部では塗装の影響を受けずに、裸材と同様に孔食が進行しているからであると考えられる。よって、塗装鋼材を用いた場合においても、本試験は実船環境を再現していると言える。

【0046】

このことから、本試験方法を用いることで、石炭船のカーゴバラストホールドの塗膜剥離および膨れ面積を実験室的に再現可能である。

【産業上の利用可能性】

【0047】

本発明は、石炭船および石炭・鉱石兼用船カーゴバラストホールド内の腐食環境を模擬しており、孔食深さを経時変化で追い、外挿することで25年先のホールド内の孔食を精度良く予測できるため、実験室的にカーゴバラストホールドの腐食を知ることが出来る。

【特許請求の範囲】

【請求項1】

鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行い、前記鋼材表面に結露を生じさせる過程1と、

ついで、前記鋼材をNaClを含む溶液に浸漬する過程2とを

有することを特徴とする石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【請求項2】

前記第一の温度と前記第二の温度を20℃から80℃の温度範囲で任意に選定し、かつ、前記一定の高湿度は相対湿度80〜100%の範囲から任意に選定することを特徴とする請求項1記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【請求項3】

前記鋼材表面に載置する石炭は鋼材単位面積あたり0.1〜5g/cm2とし、かつ、前記石炭の粒径を1〜20mmとすることを特徴とする請求項1または2に記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【請求項4】

前記過程1の単一サイクルを6時間〜72時間とすることを特徴とする請求項1〜3のいずれか1項に記載の石炭船および石炭・鉱石兼用船ホールド用耐食鋼の腐食試験方法。

【請求項5】

請求項1〜4のいずれか1項に記載の腐食試験法試験法で鋼材の孔食深さを測定し、測定した値と試験期間との関係を求め、該関係から前記鋼材の将来の孔食深さを予測することを特徴とする鋼材の腐食予測方法。

【請求項6】

請求項5記載の鋼材の腐食予測方法を用いて前記石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼材を用いた船舶の寿命予測方法。

【請求項1】

鋼材の表面に石炭を載置し、一定の高湿度の環境で、第一の温度に保持し、その後前記第一の温度よりも低温の第二の温度へ連続的に降温変化させ、ついで、前記第二の温度に保持し、さらに、前記第二の温度から前記第一の温度へ連続的に昇温変化させてなるサイクルを繰り返し行い、前記鋼材表面に結露を生じさせる過程1と、

ついで、前記鋼材をNaClを含む溶液に浸漬する過程2とを

有することを特徴とする石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【請求項2】

前記第一の温度と前記第二の温度を20℃から80℃の温度範囲で任意に選定し、かつ、前記一定の高湿度は相対湿度80〜100%の範囲から任意に選定することを特徴とする請求項1記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【請求項3】

前記鋼材表面に載置する石炭は鋼材単位面積あたり0.1〜5g/cm2とし、かつ、前記石炭の粒径を1〜20mmとすることを特徴とする請求項1または2に記載の石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼の腐食試験方法。

【請求項4】

前記過程1の単一サイクルを6時間〜72時間とすることを特徴とする請求項1〜3のいずれか1項に記載の石炭船および石炭・鉱石兼用船ホールド用耐食鋼の腐食試験方法。

【請求項5】

請求項1〜4のいずれか1項に記載の腐食試験法試験法で鋼材の孔食深さを測定し、測定した値と試験期間との関係を求め、該関係から前記鋼材の将来の孔食深さを予測することを特徴とする鋼材の腐食予測方法。

【請求項6】

請求項5記載の鋼材の腐食予測方法を用いて前記石炭船および石炭・鉱石兼用船カーゴバラストホールド用耐食鋼材を用いた船舶の寿命予測方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−29335(P2013−29335A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−163832(P2011−163832)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]