石綿を含有する無機質系廃材の処理方法

【課題】 建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵を発生させることなくセメントに変換して再利用するための処理方法を提供すること。

【解決手段】 石綿を含有する無機質系材料の廃材を、セメント原料とともにセメント製造用キルン1内に投入して加熱処理することにより、該廃材中の石綿を非石綿化するとともにセメントに変換してなる石綿を含有する無機質系廃材の処理方法において、前記セメント製造用キルン1から出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程を有することを特徴とする無機質系廃材の処理方法。

【解決手段】 石綿を含有する無機質系材料の廃材を、セメント原料とともにセメント製造用キルン1内に投入して加熱処理することにより、該廃材中の石綿を非石綿化するとともにセメントに変換してなる石綿を含有する無機質系廃材の処理方法において、前記セメント製造用キルン1から出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程を有することを特徴とする無機質系廃材の処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵により周辺環境を悪化させることなくセメントに変換して再利用するための処理方法に関するものである。

【背景技術】

【0002】

廃石綿や石綿含有廃材の処理方法として様々な方法が提案されている。廃石綿の処理方法としては、従来、石綿を非石綿化するために1500℃程度の高温で加熱し、石綿を溶融して固化する方法が採られていた。例えば、特許文献1には、「(1)廃石綿等排出工場から排出される廃石綿等を飛散防止処置をして、また、建築物解体・改修工事現場からの排出物は直接二重のプラスチック袋に詰めて、中間処理場へ搬送する。(2)中間処理現場では溶融施設内の溶融炉・内へ搬送して来た排出物を袋ごと直接投入し、1500℃以上の炉温で溶融固化する。固化された廃石綿の「スラグ」及び「カレル状」内にはアスベスト繊維は溶融され皆無となり無害化される。(3)溶融固化後、無害化されたスラグ等は特別管理産業廃棄物の範囲から離れ「ガラスくず及び陶器くず」に該当する物質となるために安定型最終処分場に埋め立てることが出来る。」という廃石綿等の処理方法が開示されている。しかし、石綿を溶融固化して最終処分場に埋め立てるのでは、資源としてリサイクルすることができないという問題がある。

【0003】

また、石綿含有廃材の処理方法としては、水硬性を有する物質に変換して再利用する技術が提案されている。例えば、特許文献2には、石綿セメント製品を600〜1450℃の温度で、15分〜2時間加熱処理した石綿セメント製品の加熱処理品であって、X線回折による石綿のピークが不在であり、且つガラス状固化物が不在であることを特徴とする水硬性粉体組成物が開示されている。しかし、石綿セメント製品を実際に加熱処理するにあたっては、石綿粉塵が発生するという問題があるのでその対策が重要となる。しかし、特許文献2は、石綿粉塵対策について何等開示していない。

【0004】

特許文献3には、ロータリーキルンを用いたセメントの製造方法であって、前記ロータリーキルン内の焼成帯において石綿廃材、及びセメント原料を処理することを特徴とするセメント製造方法が開示されている。しかし、特許文献3では石綿廃材をロータリーキルンのクリンカー排出口側から投入するため、あらかじめ微粉砕した上で投入する必要があり、前処理段階で周辺環境を悪化させるという問題があった。

【0005】

【特許文献1】特開平10−337547号公報

【特許文献2】特許第3198148号公報

【特許文献3】特開平9−86982号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵により周辺環境を悪化させることなくポルトランドセメント等のセメントに変換して再利用するための処理方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、石綿を含有する無機質系材料の廃材を、セメント原料とともにセメント製造用キルン内に投入して加熱処理することにより、該廃材中の石綿を非石綿化するとともにセメントに変換してなる石綿を含有する無機質系廃材の処理方法において、

前記セメント製造用キルンから出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程を有することを特徴とする無機質系廃材の処理方法を提供するものである。

【0008】

また本発明は、前記セメント製造用キルンが、プレヒーターおよび仮焼炉を備えたロータリーキルンであり、該プレヒーターおよび/または仮焼炉内を流れる排ガスに対し、前記950℃以上かつ1秒間以上の加熱を施す工程を行うことを特徴とする前記の無機質系廃材の処理方法を提供するものである。

【0009】

また本発明は、前記廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整するとともに、該廃材とセメント原料との合計量に占める廃材の比率が、乾燥状態における質量比率で5%以下となるよう調整し、セメント原料とともに前記セメント製造用キルン内にキルンの窯尻から投入することを特徴とする前記の無機質系廃材の処理方法を提供するものである。

【0010】

また本発明は、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整された前記廃材が、粒径が1mm未満である微粉の含有比率が5%を上回る廃材を、無機質バインダーを用いて固化処理してなるものであることを特徴とする前記の無機質系廃材の処理方法を提供するものである。

【発明の効果】

【0011】

本発明では、セメント製造用キルンから出る排ガスに対して950℃以上かつ1秒間以上の加熱を施しているので、排ガス中の石綿を完全に非石綿化することができる。したがって、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵により周辺環境を悪化させることなくセメントに変換して再利用することができる。

【発明を実施するための最良の形態】

【0012】

本発明において、石綿を含有する無機質系材料とは、繊維原料の少なくとも一部として石綿が使用される無機質系の材料であり、例えば、マトリックスがセメントの水和物あるいは石灰質原料と珪酸質原料とをオートクレーブ養生して生成された珪酸カルシウム水和物等により構成された材料であり、必要に応じて各種の充填材や混和材が併用されることも多い。具体的には、石綿スレートや石綿セメント系屋根材等の石綿セメント板、石綿セメント珪酸カルシウム板、セメント系瓦材、煙突材、押出成形材等をあげることができる。石綿を含有する無機質系材料は、建築物や構築物用の材料として広範に使用されてきた材料であり、建築物や構築物の解体や補修に際しては、それらの廃材が多量に発生する。この石綿を含有する無機質系材料の廃材(以下、単に廃材と記す)を資源として再活用するには、廃材に含有されている石綿を非石綿化すること、および再利用し易い物質あるいは状態に変換することが重要である。このような処理を行う方法としては、セメント製造用キルンを用いてセメント原料とともに加熱する方法が適しているが、前述のように、単に廃材をセメント製造用キルン内に投入して焼成するだけでは、キルンから出る排ガスに石綿粉塵が含まれ、周辺環境を悪化させるという問題があった。

【0013】

そこで本発明では、セメント製造用キルンから出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程(以下、本発明の加熱工程ということがある)を有することを特徴としている。

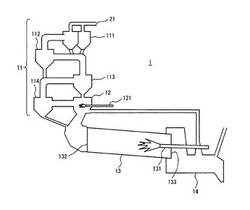

図1は、本発明の一実施形態を説明するための概略図である。なお図1では、セメント製造用キルンとしてロータリーキルンを使用する場合を例に説明するが、本発明に使用するキルンはロータリーキルンに限定されるものではない。

図1において、ロータリーキルン1は、プレヒーター11、仮焼炉12、仮焼炉用バーナー121、キルン本体13、燃焼用バーナー131、クリンカークーラー14を主に備えてなる。このようなロータリーキルンは、一般的にニューサスペンションプレヒーター(NSP)付ロータリーキルンと呼ばれる。セメント原料としては、石灰石を主体とし、他に粘土、珪石、鉄原料等が用いられる。粗砕、混合、微粉砕されたセメント原料は、先ずプレヒーター11に投入されて加熱される。すなわちセメント原料は、サイクロン111,112,113,114をこの順で下降し、加熱される。サイクロン内でのセメント原料の加熱は、熱風の送入より行われる。続いて、プレヒーター11を通過したセメント原料は、仮焼炉用バーナー121によって仮焼炉12内でさらに加熱され、キルン本体13に投入されて焼成される。

【0014】

廃材は、キルン本体の窯尻132から投入され、セメント原料とともにキルン本体13に移動して焼成される。一般的にプレヒーター11は、粉体状の原料に適用されるように構成されているので、廃材をプレヒーター11から投入しようとすると、これを粉末化しなければならず、多量の石綿粉塵を発生するので好ましくない。したがって廃材は、キルン本体の窯尻132から投入するのが好ましい。キルン本体13は、1分間に2〜3回転の割合で回転運動しており、投入されたセメント原料および廃材は、キルン本体13の出口方向に移動しながら約1450℃程度の高温で焼成されて焼結体(セメントクリンカー)となりクリンカークーラー14で冷却されてロータリーキルン1から取り出される。キルン本体13内でのセメント原料および廃材の焼成は、キルン本体13の窯前方向133から窯尻方向132に向けて、微粉炭を燃焼させてキルン本体13内に送り込むことにより行われる。なお、窯前とはキルン本体13の焼結体が取り出される側であり、窯尻とはセメント原料が投入される側である。

キルン本体13内の温度は、窯尻132で950〜1050℃程度であり、中間部の最高温度が1450℃程度であり、窯前133が1200℃程度である。このようにして得られた焼結体にセメントの凝結時間調整を目的として石膏が必要に応じて加えられ、仕上げ粉砕機(仕上げミル)で粉砕されてセメントが得られる。

【0015】

キルン本体13から出る排ガスは、セメント原料および廃材の進行方向とは逆方向に移動し、仮焼炉12、プレヒーター11のサイクロン114,113,112,111の順で上昇し、集塵装置を経て排気口21から排出される。このとき、排ガスとともに移動する粉体は、該サイクロンの作用あるいはセメント原料の投入によってキルン本体13方向に下降して戻される。しかし、廃材の微粉分はサイクロンをそのまま通過し、排気口21に向かう恐れがあり、集塵装置を経たとしても、そこから石綿が排出される可能性はゼロではない。そこで本発明では、排ガスに対し、950℃以上かつ1秒間以上の加熱を施し、排ガス中に含まれる石綿を非石綿化する。

【0016】

前述のように本発明の加熱工程は、排ガスに対し950℃以上かつ1秒間以上の加熱を施すものであるが、好ましくは排ガスに対し950〜1100℃かつ1〜2秒間、さらに好ましくは1000〜1100かつ1〜2秒間の加熱を施すものである。本発明の加熱工程により、クリソタイル石綿(白石綿と呼ばれる場合もある)はフォルステライトからエンスタタイトへ、アモサイト石綿(茶石綿と呼ばれる場合もある)はエンスタタイト+クライノフェロシライト+ヘマタイト+マグネタイト+石英へ、クロシドライト石綿(青石綿と呼ばれる場合もある)はヘマタイト+非晶質相へ変質し、完全に非石綿化される。

【0017】

排ガスに対し950℃以上かつ1秒間以上の加熱を施すには、例えば仮焼炉12および/またはプレヒーター11の温度を上昇させる方法が好ましく適用される。なお、一般的に、プレヒーター11の温度は400〜900℃であり、サイクロン114、仮焼炉12内の温度は850〜900℃である。釜尻132は950〜1050℃であるが、釜尻132からサイクロン114、仮焼炉12までの流速は毎秒約30〜40mであり、950°以上加熱される時間は約0.3〜0.5秒程度であり、従来のロータリーキルンでは、本発明の加熱工程を施すことができない。

仮焼炉12の温度を上昇させる具体的手段としては、仮焼炉用バーナー121に供給する燃料を増加させる方法、原料の投入量を抑制する方法が挙げられ、プレヒーター11の温度を上昇させる具体的手段としては、仮焼炉12の温度を上昇させる他に、燃焼バーナー131を上昇させる方法や、クリンカークーラー14の温度を上昇させてそこからの抽気量を増加させる方法が挙げられる。

これとは別に、仮焼炉12および/またはプレヒーター11付近に、あるいは排気口21のさらに外側に、本発明の加熱工程を実施する任意の別の加熱装置を設置してもよい。

また、本発明の加熱工程を、仮焼炉12および/またはプレヒーター11内で実施するためには、そこでの排ガスの滞留時間を1秒以上に設定し、排ガスに含まれる石綿を完全に非石綿化する必要がある。排ガスの滞留時間の制御方法についてはとくに制限されないが、例えば排ガスの流速を適宜調節することが望ましい。排ガスの流速を制御する手段としては、例えば集塵機前ダクト21における吸引排気量を抑制する方法が挙げられる。

【0018】

本発明の加熱工程による効果、すなわち排ガスに含まれる石綿を完全に非石綿化する効果をさらに高め、かつ廃材をセメントに効率よく変換して再利用するためには、廃材を最大寸法が200mm未満であり且つ粒径が1mm未満の微粉の含有比率が5%以下であるように粒度調整するとともにその含水率を20%以下に調整し、該廃材の乾燥状態での質量として5〜30kg/袋の範囲で袋詰めしてロータリーキルン1内へ投入することが好ましい。

【0019】

廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満の微粉の含有比率

5%以下であるように粒度調整するための装置や方法は特に限定されるものではない。廃材の最大寸法が200mm以上である場合には、例えばハンマークラッシャー、鬼歯クラッシャー等の公知の粉砕装置を使用して廃材を破砕し前記条件を満足するように粒度調整すればよい。この場合、廃材を破砕する際には、粉塵の発生を抑制するために、廃材に散水しながら破砕を行うことも有効である。また、廃材が、粒径1mm未満の微粉であったり、あるいは粒径1mm未満の微粉の含有比率が5%を上回るものである場合には、セメント等の無機質バインダーと水とを加えて混合し、造粒等を行って固化させることにより、粒径が1mm以上で且つ最大寸法が200mm未満となるように粒度調整すればよい。廃材の最大寸法が200mm以上であると、破砕した廃材の袋詰めが行いにくいうえに、ロータリーキルン投入時の落下衝撃により、ロータリーキルン内部に損傷を与える危険性があることから好ましくない。また、粒径が1mm未満の微粉の含有比率が5%を上回ると、窯尻から廃材をロータリーキルン1内に投入したときに、石綿粉塵を生じやすくなることから好ましくない。また、廃材を破砕する場合には、破砕装置には当然に集塵機を備えておく必要があり、この集塵機で集塵された廃材の粉塵も、石綿を含有する無機質系材料の廃材に該当する。この粉塵は粒径が1mm未満の微粉を多量に含有するので、この粉塵の処理にあたっては、前記のとおりセメントおよび水とともに混合し造粒等を行って固化させ、粒径が1mm以上で且つ最大寸法が200mm未満となるように粒度調整すればよい。

【0020】

このようにして粒度調整された廃材は、ロータリーキルン1の窯尻132からキルン内に投入される。投入方法としては、窯尻への投入口の手前に、投入口に連続して破砕装置を設け、原型のまま搬送してきた廃材を、該破砕装置で前記した所定条件に破砕しながらキルン内に投入する方法や、前記した所定条件破砕した廃材を袋詰めしてキルン内に投入する方法がある。袋詰めして投入する場合には、廃材の含水率を20%以下に調整し、廃材の乾燥状態での質量として1袋あたり5〜30kgの範囲で袋詰めするのがよい。廃材を袋詰めしておくのは、ロータリーキルン1の窯尻132から廃材をキルン内に投入するまでに、石綿粉塵の発生を防ぐためである。破砕された廃材を袋詰めするための袋体としては、ダイオキシンの発生の恐れのない可燃性のものであって、廃材の袋詰めを行いやすく、廃材を袋詰めした後のハンドリング性に優れたものが好適であり、例えば厚さが0.1〜0.3mmの、ポリエステル等の樹脂、土嚢袋、ラミネート紙付クラフト紙製の袋体等をあげることができるが、袋詰めされた廃材の密閉性を考慮すれば、ポリエステル等の樹脂やラミネート紙付クラフト紙製の袋体が好適である。袋詰めされた廃材の含水率が20%を上回ると、ロータリーキルン1の窯尻132から廃材を投入したときに、廃材に含まれる水分が急激に水蒸気に変わる際の体積膨張により、廃材が爆裂して石綿粉塵を発生しやすくなり、また、ロータリーキルン1に悪影響を与える危険があることから望ましくない。従って、粒度調整した廃材の含水率を20%以下に調整して袋詰めすることが好ましい。含水率が高い場合には、例えば赤外線による加熱乾燥法、マイクロ波による加熱乾燥法等により含水率を調整すればよい。また、袋詰めされた廃材の1袋あたりの質量が30kgを上回ると、作業効率が低下することから好ましくない。また、袋詰めされた廃材の1袋あたり廃材の質量が5kgを下回ると、袋詰めに要するコストが高くなりすぎるので好ましくない。なお、本発明における含水率とは、(水を含んだ状態における対象物の質量−乾燥状態における対象物の質量)/乾燥状態における対象物の質量×100(%)を意味する。また乾燥状態とは、対象物を105℃で24時間加熱した後に得られたものである。

【0021】

ロータリーキルン1に投入する廃材とセメント原料との合計量に占める廃材の比率は、乾燥状態における質量比率で5%以下とするのがよい。廃材の質量比率が5%を上回ると、得られるセメントの性能のバラツキが大きくなり、セメントとして使用しにくくなることから好ましくない。

【0022】

投入口に連続して破砕装置を設けて廃材をキルン内に投入する場合には、該粉砕装置で破砕された廃材がそのまま釜尻132からキルン内に投入され、廃材を袋詰めしてロータリーキルン1の窯尻132に投入する場合は、ベルトコンベヤー等を使用すればよい。プレヒーター11で加熱されたセメント原料とともにロータリーキルン1の窯尻132からロータリーキルン内に投入された廃材は、ロータリーキルン13内で回転しながら950〜1450℃で30〜60分間加熱処理される。この加熱処理の範囲内において、最高温度を1200℃以上とするとともに1200℃以上の温度で加熱される時間を15分以上とするのが好適である。この加熱処理により、廃材中の石綿が非石綿化されるとともにセメント原料とともに焼成されて焼結体(セメントクリンカー)となる。前記加熱処理に関する温度および時間の条件は、一般的なセメントの焼成条件であるので、通常のセメントを製造する条件により、廃材を処理することができる。

【0023】

ロータリーキルン13内での廃材の加熱処理について更に説明すると、プレヒーター11および仮焼炉12で加熱されたセメント原料とともにロータリーキルン13の窯尻132から投入された廃材は、袋体が燃焼してロータリーキルン1内に露出するとともに、廃材中の水分が蒸発する。一方、窯前133方向から微粉炭を燃焼させてロータリーキルン13内に送り込まれた熱風は、ロータリーキルン13の窯尻132側から排ガスとして排出され、排気口21へと向かうが、このときに本発明の加熱工程を実施することにより、排ガス中の石綿が完全に非石綿化されるのは前述の通りである。窯尻132からロータリーキルン1内に投入された廃材は、ロータリーキルン13内を回転しながら窯尻132側から窯前133側へと移動し、セメント原料とともに混合され、950〜1450℃で30〜60分間加熱処理され、石綿は非石綿化されるとともに、廃材を構成する成分がセメント原料とともに焼成されて焼結体となる。ロータリーキルン13内の温度は、窯尻132で950〜1050℃程度であり、最高温度が1450℃であり、窯前133が1200℃程度である。また、焼結体を得るためには、前記加熱処理の範囲内において、最高温度を1200℃以上とするとともに1200℃以上の温度で加熱される時間を15分以上とするのがよい。ロータリーキルン13内は高温であるので、ロータリーキルン13内で石綿粉塵が発生しても極めて短時間で非石綿化される。

【0024】

また、廃材の化学組成が、石灰分、珪酸分を主成分とし、副成分としてアルミナ分、マグネシア分および鉄分を含有し、各成分のモル比が、CaO/SiO2=0.5〜3、Al2O3/SiO2=0〜2、MgO/SiO2=0〜2、Fe2O3/SiO2=0〜2の範囲にあると、廃材中において石綿を固定しているマトリックスが加熱によって崩壊しずらいので、石綿が加熱によって非石綿化されるまでの間マトリックスに固定され、石綿粉塵の発生を防止するうえで、一層有効である。

【0025】

このようにして得られた焼結体は、通常のセメント製造の場合と同様、クリンカークーラー14で冷却されてロータリーキルン13から取り出され、冷却機において冷却された後粉末化され、セメントとして再生される。なお、粉末化にあたり、再生されたセメントの凝結時間調整を目的として石膏を添加することができることはいうまでもない。

【0026】

ところで、破砕処理を伴う廃材の粒度調整は、石綿粉塵の飛散を防止するため、石綿対策が施された石綿含有廃材破砕処理施設において行う場合もある。この場合には、廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整するとともに、その含水率を20%以下に調整し、該廃材の乾燥状態における質量として5〜30kg/袋の範囲で袋詰めする工程(以下第1工程と記す)を、セメント製造工場とは別の、石綿含有廃材破砕処理施設を備えた石綿含有廃材破砕処理場において実施することができる。また、袋詰めされた廃材は、必要に応じて石綿含有廃材破砕処理場内の保管場所に袋詰めされた状態で保管することができる。なお、ここでいう石綿対策が施された石綿含有廃材破砕処理場とは、以下の要件を備え管理された施設を指す。

(1) 廃棄物の処理及び清掃に関する法律施行令(昭和四十六年政令第三百号)第七条の一第八の二項に限定された「がれき類」の破砕施設として、当該施設の設置場所を管轄する自治体に設置許可された施設であること。

(2) 特定化学物質等障害予防規則(昭和四十七年労働省令第三十九号)第五条第一項の規定に従い、同規則第七条の要件を備えた局所排気装置を設置した屋内作業場であること。

(3) 特定化学物質等障害予防規則(昭和四十七年労働省令第三十九号)第二十七の規定に従い、特定化学物質等作業主任者を選任し、作業管理を行っていること。

【0027】

なお、第1工程の実施は、石綿含有廃材破砕処理場に限定されるものではなく、例えば、石綿含有廃材破砕処理施設を有し、且つ第1工程を実施する設備を有する移動車両を、廃材発生場所に派遣して実施してもよい。

【0028】

石綿含有廃材破砕処理場において前記第1工程を実施した場合に、袋詰めされた廃材を石綿含有廃材破砕処理場からセメント製造工場に輸送する工程が第2工程である。輸送にあたっては、石綿粉塵が発生しないようにしなければならならない。また、石綿粉塵対策のための特別な設備を備えることなく、セメント製造用キルンを用いて前記した廃材の処理を行うことができるようにしなければならない。このため第2工程で使用する輸送手段には、最大寸法が5μm以上の粉塵を外部に排出しない集塵設備を備えておくことが好適である。最大寸法が5μm以上の粉塵を排出しないするためには、例えば集塵設備にヘパフィルター等のフィルターを装着し、集塵設備から外部への排気は、該フィルターにより除塵したした後に行えばよい。

【0029】

第2工程において使用する輸送手段としては、第1工程で袋詰めされた廃材を収納するための収納庫と、該収納庫内を集塵するとともにその外部に最大寸法が5μm以上の粉塵を排出しないするための集塵装置とを備えた車両をあげることができる。第1工程で袋詰めされた廃材は、ベルトコンベヤー等を介して輸送手段に備えられた収納庫に収納され、第3工程を施すためのセメント製造工場へ輸送される。なお、第2工程において、輸送手段に備えられた集塵装置において集塵された粉塵は、第1工程に戻し、破砕した廃材として取り扱うことができる。

【0030】

このようにしてセメント工場に輸送された廃材に対し、前記のとおり、該廃材とセメント原料との合計量に占める廃材の比率が、乾燥状態における質量比率で5%の範囲となるよう調整し、該廃材を袋詰めしたままの状態でセメント原料とともにセメント製造用キルン内にキルンの窯尻から投入し、950〜1450℃で30〜60分間加熱処理して焼結体を得、該焼結体を粉末化する工程(第3工程)が実施される。

【実施例】

【0031】

以下、実施例および比較例により、本発明をさらに説明する。

(参考例1)

昭和40年に製造されたクリソタイルとアモサイトを含む石綿含有波板破砕品(590μmアンダーまで破砕)を5g、セメント製造用キルンの釜尻からの排ガス流動状態を再現した流動焼成炉実験装置で燃焼させ、粉塵として飛散した石綿が非石綿化するのにどれだけの加熱が必要であるのかを調べた。

図2は、本参考例で使用した流動焼成炉実験装置の概略図である。実験装置100は、試料加熱ゾーン101と試料回収ゾーン102から構成されている。試料加熱ゾーン101は、外管150mm、内管80mmのSUS製管から構成され、鉛直方向に伸びている(5m)。また、試料加熱ゾーン101の最下部にはメインバーナー31が、側部には補助バーナー32,33,34,35が設けられ、外管と内管の隙間を加熱することにより、内管内の温度を調節できるようになっている。また、内管内には図示しない温度計および風速計が複数箇所設けられ、内管内の加熱温度と試料の滞留時間が計測できるようになっている。さらに実験装置100には、試料投入口41が設けられている。試料加熱ゾーン101と試料回収ゾーン102との間にはサイクロン50が設けられるとともに両ゾーンを連結している。サイクロン50では、排ガスとともに浮遊して試料回収ゾーン102に向かわない粉塵が回収される。試料回収ゾーン102は、50mmの鋼製管から構成され、横方向に伸び、サイクロン50の連結部から6mの位置に試料回収部61を有する。試料回収部61は、内部にガラス繊維フィルター濾紙を装着しており、排ガス中の粉塵を採取することができる。なお、試料回収部の下流には、図示しないブロアーが設置され、排ガスを排出方向に吸引している。

上記実験装置100を用い、750℃、800℃、850℃、900℃、950℃の加熱温度で、それぞれ1秒間試料を滞留させたとき、回収された試料中にクリソタイルおよびアモサイトが存在するか否か、X線回折試験および分散染色法による顕微鏡観察により確認した。その結果、クリソタイルは850℃の加熱で消失が確認されたが、アモサイトは750℃、800℃、850℃、900℃の加熱でも存在が確認された。しかし、950℃、1秒間の加熱では消失が確認された。以上から、石綿を含む排ガスを完全に非石綿化するには、950℃以上かつ1秒間以上の加熱が必要であることが確認された。

【0032】

(実施例1)

石綿を含有する無機質系材料の廃材として、約25年前に倉庫の外壁として施工され、倉庫の建て替えに伴って廃材となった波形石綿スレートの廃材(当時のJIS−A−5403の大波板に該当)を用いた。

第1工程:該廃材を、破砕装置として鬼歯クラッシャーを備えた石綿含有廃材破砕処理場において、ベルトコンベヤー上で散水しながら鬼歯クラッシャーに送って破砕し、目開きが200mmのふるい分け機で分級し、粒径が200mm以上のものは再度鬼歯クラッシャーに送って粉砕することを繰り返すことにより、最大寸法が200mm未満となるように破砕した。破砕された廃材に含まれる粒径が1mm未満の微粉の含有比率を、目開き1mmのふるい分け機を用いて測定したところ約1%であった。破砕された廃材を、赤外線による加熱乾燥法により含水率を約10%に調整しながら、厚さが0.2mmで材質がポリプロピレンからなる袋体に送り、廃材の乾燥質量として20kgとなるように袋詰めした。なお、鬼歯クラッシャーから袋詰めを終えるまでの間は、設置された集塵装置により集塵され、石綿粉塵は発生しなかった。

第2工程:袋詰めされた廃材を、輸送手段として、収納庫と該収納庫内を集塵するためのヘパフィルターを装着した集塵装置とを備えたトラックに積み、セメント製造工場へ輸送した。なお、第2工程において、石綿粉塵が前記トラックの外部へ排出されることはなかった。

第3工程:セメント製造工場において、セメントの焼成能力が100トン/時のロータリーキルンを使用して第3工程を行った。

なお、本実施例で使用したロータリーキルンは、図1で説明したNSP付ロータリーキルン1である。

セメント原料として石灰石、粘土、および銅カラミを使用し、乾燥状態としての質量比で廃材を1%、セメント原料を99%とした。袋詰めされた廃材は、プレヒーター11で加熱を受けたセメント原料とともに、稼働している長さ60mのロータリーキルンの窯尻132から1000kg/時の投入量にて連続してロータリーキルン1内に投入された。ロータリーキルン1の稼働条件は、温度が、窯尻132で950℃、窯前133で1450℃であり、窯尻132から投入され窯前132から焼結体として取り出されるまでの経過時間は45分であり、1200℃以上の加熱時間は30分であった。

また、仮焼炉用バーナー121に供給する燃料を調節して仮焼炉12の温度を950℃にするとともに、サイクロン114,113の温度を950℃に設定した。なお、サイクロンの温度調節は、排ガスの流量を調整することにより行った。また、加熱炉キルン本体13から出る排ガスの流量を調節し、排ガスが仮焼炉12を1〜2秒間およびサイクロン114,113を1〜2秒間滞留するようにした。排気口21で排ガスに含まれる粉塵を採取し、粉塵中に石綿が存在するか否か、X線回折試験により確認した。その結果、石綿に由来する回折ピークは全く認められなかった。そこで、分散染色法による顕微鏡観察を用いて観察を行ったが、石綿は認められなかった。

【0033】

一方、ロータリーキルン1で加熱処理されて得られた焼結体はクリンカークーラー14を経てロータリーキルン1から取り出され、冷却機において冷却された後、通常のセメントの粉砕過程により粉末化された。なお、粉砕に先だって、焼結体に対し、セメント原料に対する質量比率(外割)で3%の石膏を添加した。

得られた粉体について10サンプルを採取し、X線回折試験を実施したところ石綿の回折ピークは認められなかった。そこで、分散染色法による顕微鏡観察を用いて観察を行ったが、石綿は認められなかった。従って、石綿は非石綿化処理されていることが確認できた。次に、各サンプルについてJIS R 5201に基づいて、圧縮強さ試験(7日)を実施した結果、いずれのサンプルとも圧縮強さが22.5N/mm2を上回っており、前記サンプル全てがJIS R 5210に規定された普通ポルトランドセメントに該当する性能を有していた。

【産業上の利用可能性】

【0034】

本発明によれば、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵を発生させることなくセメントに変換して再利用するための処理方法を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態を説明するための概略図である。

【図2】参考例で使用した実験装置の概略図である。

【符号の説明】

【0036】

1 ロータリーキルン

11 プレヒーター

111,112,113,114 サイクロン

12 仮焼炉

121 仮焼炉用バーナー

13 キルン本体

131 燃焼用バーナー

132 窯尻

133 窯前

14 クリンカークーラー

100 実験装置

101 試料加熱ゾーン

102 試料回収ゾーン

21 集塵気前ダクト

31 メインバーナー

32,33,34,35 補助バーナー

41 試料投入口

50 サイクロン

61 試料回収部

【技術分野】

【0001】

本発明は、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵により周辺環境を悪化させることなくセメントに変換して再利用するための処理方法に関するものである。

【背景技術】

【0002】

廃石綿や石綿含有廃材の処理方法として様々な方法が提案されている。廃石綿の処理方法としては、従来、石綿を非石綿化するために1500℃程度の高温で加熱し、石綿を溶融して固化する方法が採られていた。例えば、特許文献1には、「(1)廃石綿等排出工場から排出される廃石綿等を飛散防止処置をして、また、建築物解体・改修工事現場からの排出物は直接二重のプラスチック袋に詰めて、中間処理場へ搬送する。(2)中間処理現場では溶融施設内の溶融炉・内へ搬送して来た排出物を袋ごと直接投入し、1500℃以上の炉温で溶融固化する。固化された廃石綿の「スラグ」及び「カレル状」内にはアスベスト繊維は溶融され皆無となり無害化される。(3)溶融固化後、無害化されたスラグ等は特別管理産業廃棄物の範囲から離れ「ガラスくず及び陶器くず」に該当する物質となるために安定型最終処分場に埋め立てることが出来る。」という廃石綿等の処理方法が開示されている。しかし、石綿を溶融固化して最終処分場に埋め立てるのでは、資源としてリサイクルすることができないという問題がある。

【0003】

また、石綿含有廃材の処理方法としては、水硬性を有する物質に変換して再利用する技術が提案されている。例えば、特許文献2には、石綿セメント製品を600〜1450℃の温度で、15分〜2時間加熱処理した石綿セメント製品の加熱処理品であって、X線回折による石綿のピークが不在であり、且つガラス状固化物が不在であることを特徴とする水硬性粉体組成物が開示されている。しかし、石綿セメント製品を実際に加熱処理するにあたっては、石綿粉塵が発生するという問題があるのでその対策が重要となる。しかし、特許文献2は、石綿粉塵対策について何等開示していない。

【0004】

特許文献3には、ロータリーキルンを用いたセメントの製造方法であって、前記ロータリーキルン内の焼成帯において石綿廃材、及びセメント原料を処理することを特徴とするセメント製造方法が開示されている。しかし、特許文献3では石綿廃材をロータリーキルンのクリンカー排出口側から投入するため、あらかじめ微粉砕した上で投入する必要があり、前処理段階で周辺環境を悪化させるという問題があった。

【0005】

【特許文献1】特開平10−337547号公報

【特許文献2】特許第3198148号公報

【特許文献3】特開平9−86982号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵により周辺環境を悪化させることなくポルトランドセメント等のセメントに変換して再利用するための処理方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、石綿を含有する無機質系材料の廃材を、セメント原料とともにセメント製造用キルン内に投入して加熱処理することにより、該廃材中の石綿を非石綿化するとともにセメントに変換してなる石綿を含有する無機質系廃材の処理方法において、

前記セメント製造用キルンから出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程を有することを特徴とする無機質系廃材の処理方法を提供するものである。

【0008】

また本発明は、前記セメント製造用キルンが、プレヒーターおよび仮焼炉を備えたロータリーキルンであり、該プレヒーターおよび/または仮焼炉内を流れる排ガスに対し、前記950℃以上かつ1秒間以上の加熱を施す工程を行うことを特徴とする前記の無機質系廃材の処理方法を提供するものである。

【0009】

また本発明は、前記廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整するとともに、該廃材とセメント原料との合計量に占める廃材の比率が、乾燥状態における質量比率で5%以下となるよう調整し、セメント原料とともに前記セメント製造用キルン内にキルンの窯尻から投入することを特徴とする前記の無機質系廃材の処理方法を提供するものである。

【0010】

また本発明は、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整された前記廃材が、粒径が1mm未満である微粉の含有比率が5%を上回る廃材を、無機質バインダーを用いて固化処理してなるものであることを特徴とする前記の無機質系廃材の処理方法を提供するものである。

【発明の効果】

【0011】

本発明では、セメント製造用キルンから出る排ガスに対して950℃以上かつ1秒間以上の加熱を施しているので、排ガス中の石綿を完全に非石綿化することができる。したがって、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵により周辺環境を悪化させることなくセメントに変換して再利用することができる。

【発明を実施するための最良の形態】

【0012】

本発明において、石綿を含有する無機質系材料とは、繊維原料の少なくとも一部として石綿が使用される無機質系の材料であり、例えば、マトリックスがセメントの水和物あるいは石灰質原料と珪酸質原料とをオートクレーブ養生して生成された珪酸カルシウム水和物等により構成された材料であり、必要に応じて各種の充填材や混和材が併用されることも多い。具体的には、石綿スレートや石綿セメント系屋根材等の石綿セメント板、石綿セメント珪酸カルシウム板、セメント系瓦材、煙突材、押出成形材等をあげることができる。石綿を含有する無機質系材料は、建築物や構築物用の材料として広範に使用されてきた材料であり、建築物や構築物の解体や補修に際しては、それらの廃材が多量に発生する。この石綿を含有する無機質系材料の廃材(以下、単に廃材と記す)を資源として再活用するには、廃材に含有されている石綿を非石綿化すること、および再利用し易い物質あるいは状態に変換することが重要である。このような処理を行う方法としては、セメント製造用キルンを用いてセメント原料とともに加熱する方法が適しているが、前述のように、単に廃材をセメント製造用キルン内に投入して焼成するだけでは、キルンから出る排ガスに石綿粉塵が含まれ、周辺環境を悪化させるという問題があった。

【0013】

そこで本発明では、セメント製造用キルンから出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程(以下、本発明の加熱工程ということがある)を有することを特徴としている。

図1は、本発明の一実施形態を説明するための概略図である。なお図1では、セメント製造用キルンとしてロータリーキルンを使用する場合を例に説明するが、本発明に使用するキルンはロータリーキルンに限定されるものではない。

図1において、ロータリーキルン1は、プレヒーター11、仮焼炉12、仮焼炉用バーナー121、キルン本体13、燃焼用バーナー131、クリンカークーラー14を主に備えてなる。このようなロータリーキルンは、一般的にニューサスペンションプレヒーター(NSP)付ロータリーキルンと呼ばれる。セメント原料としては、石灰石を主体とし、他に粘土、珪石、鉄原料等が用いられる。粗砕、混合、微粉砕されたセメント原料は、先ずプレヒーター11に投入されて加熱される。すなわちセメント原料は、サイクロン111,112,113,114をこの順で下降し、加熱される。サイクロン内でのセメント原料の加熱は、熱風の送入より行われる。続いて、プレヒーター11を通過したセメント原料は、仮焼炉用バーナー121によって仮焼炉12内でさらに加熱され、キルン本体13に投入されて焼成される。

【0014】

廃材は、キルン本体の窯尻132から投入され、セメント原料とともにキルン本体13に移動して焼成される。一般的にプレヒーター11は、粉体状の原料に適用されるように構成されているので、廃材をプレヒーター11から投入しようとすると、これを粉末化しなければならず、多量の石綿粉塵を発生するので好ましくない。したがって廃材は、キルン本体の窯尻132から投入するのが好ましい。キルン本体13は、1分間に2〜3回転の割合で回転運動しており、投入されたセメント原料および廃材は、キルン本体13の出口方向に移動しながら約1450℃程度の高温で焼成されて焼結体(セメントクリンカー)となりクリンカークーラー14で冷却されてロータリーキルン1から取り出される。キルン本体13内でのセメント原料および廃材の焼成は、キルン本体13の窯前方向133から窯尻方向132に向けて、微粉炭を燃焼させてキルン本体13内に送り込むことにより行われる。なお、窯前とはキルン本体13の焼結体が取り出される側であり、窯尻とはセメント原料が投入される側である。

キルン本体13内の温度は、窯尻132で950〜1050℃程度であり、中間部の最高温度が1450℃程度であり、窯前133が1200℃程度である。このようにして得られた焼結体にセメントの凝結時間調整を目的として石膏が必要に応じて加えられ、仕上げ粉砕機(仕上げミル)で粉砕されてセメントが得られる。

【0015】

キルン本体13から出る排ガスは、セメント原料および廃材の進行方向とは逆方向に移動し、仮焼炉12、プレヒーター11のサイクロン114,113,112,111の順で上昇し、集塵装置を経て排気口21から排出される。このとき、排ガスとともに移動する粉体は、該サイクロンの作用あるいはセメント原料の投入によってキルン本体13方向に下降して戻される。しかし、廃材の微粉分はサイクロンをそのまま通過し、排気口21に向かう恐れがあり、集塵装置を経たとしても、そこから石綿が排出される可能性はゼロではない。そこで本発明では、排ガスに対し、950℃以上かつ1秒間以上の加熱を施し、排ガス中に含まれる石綿を非石綿化する。

【0016】

前述のように本発明の加熱工程は、排ガスに対し950℃以上かつ1秒間以上の加熱を施すものであるが、好ましくは排ガスに対し950〜1100℃かつ1〜2秒間、さらに好ましくは1000〜1100かつ1〜2秒間の加熱を施すものである。本発明の加熱工程により、クリソタイル石綿(白石綿と呼ばれる場合もある)はフォルステライトからエンスタタイトへ、アモサイト石綿(茶石綿と呼ばれる場合もある)はエンスタタイト+クライノフェロシライト+ヘマタイト+マグネタイト+石英へ、クロシドライト石綿(青石綿と呼ばれる場合もある)はヘマタイト+非晶質相へ変質し、完全に非石綿化される。

【0017】

排ガスに対し950℃以上かつ1秒間以上の加熱を施すには、例えば仮焼炉12および/またはプレヒーター11の温度を上昇させる方法が好ましく適用される。なお、一般的に、プレヒーター11の温度は400〜900℃であり、サイクロン114、仮焼炉12内の温度は850〜900℃である。釜尻132は950〜1050℃であるが、釜尻132からサイクロン114、仮焼炉12までの流速は毎秒約30〜40mであり、950°以上加熱される時間は約0.3〜0.5秒程度であり、従来のロータリーキルンでは、本発明の加熱工程を施すことができない。

仮焼炉12の温度を上昇させる具体的手段としては、仮焼炉用バーナー121に供給する燃料を増加させる方法、原料の投入量を抑制する方法が挙げられ、プレヒーター11の温度を上昇させる具体的手段としては、仮焼炉12の温度を上昇させる他に、燃焼バーナー131を上昇させる方法や、クリンカークーラー14の温度を上昇させてそこからの抽気量を増加させる方法が挙げられる。

これとは別に、仮焼炉12および/またはプレヒーター11付近に、あるいは排気口21のさらに外側に、本発明の加熱工程を実施する任意の別の加熱装置を設置してもよい。

また、本発明の加熱工程を、仮焼炉12および/またはプレヒーター11内で実施するためには、そこでの排ガスの滞留時間を1秒以上に設定し、排ガスに含まれる石綿を完全に非石綿化する必要がある。排ガスの滞留時間の制御方法についてはとくに制限されないが、例えば排ガスの流速を適宜調節することが望ましい。排ガスの流速を制御する手段としては、例えば集塵機前ダクト21における吸引排気量を抑制する方法が挙げられる。

【0018】

本発明の加熱工程による効果、すなわち排ガスに含まれる石綿を完全に非石綿化する効果をさらに高め、かつ廃材をセメントに効率よく変換して再利用するためには、廃材を最大寸法が200mm未満であり且つ粒径が1mm未満の微粉の含有比率が5%以下であるように粒度調整するとともにその含水率を20%以下に調整し、該廃材の乾燥状態での質量として5〜30kg/袋の範囲で袋詰めしてロータリーキルン1内へ投入することが好ましい。

【0019】

廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満の微粉の含有比率

5%以下であるように粒度調整するための装置や方法は特に限定されるものではない。廃材の最大寸法が200mm以上である場合には、例えばハンマークラッシャー、鬼歯クラッシャー等の公知の粉砕装置を使用して廃材を破砕し前記条件を満足するように粒度調整すればよい。この場合、廃材を破砕する際には、粉塵の発生を抑制するために、廃材に散水しながら破砕を行うことも有効である。また、廃材が、粒径1mm未満の微粉であったり、あるいは粒径1mm未満の微粉の含有比率が5%を上回るものである場合には、セメント等の無機質バインダーと水とを加えて混合し、造粒等を行って固化させることにより、粒径が1mm以上で且つ最大寸法が200mm未満となるように粒度調整すればよい。廃材の最大寸法が200mm以上であると、破砕した廃材の袋詰めが行いにくいうえに、ロータリーキルン投入時の落下衝撃により、ロータリーキルン内部に損傷を与える危険性があることから好ましくない。また、粒径が1mm未満の微粉の含有比率が5%を上回ると、窯尻から廃材をロータリーキルン1内に投入したときに、石綿粉塵を生じやすくなることから好ましくない。また、廃材を破砕する場合には、破砕装置には当然に集塵機を備えておく必要があり、この集塵機で集塵された廃材の粉塵も、石綿を含有する無機質系材料の廃材に該当する。この粉塵は粒径が1mm未満の微粉を多量に含有するので、この粉塵の処理にあたっては、前記のとおりセメントおよび水とともに混合し造粒等を行って固化させ、粒径が1mm以上で且つ最大寸法が200mm未満となるように粒度調整すればよい。

【0020】

このようにして粒度調整された廃材は、ロータリーキルン1の窯尻132からキルン内に投入される。投入方法としては、窯尻への投入口の手前に、投入口に連続して破砕装置を設け、原型のまま搬送してきた廃材を、該破砕装置で前記した所定条件に破砕しながらキルン内に投入する方法や、前記した所定条件破砕した廃材を袋詰めしてキルン内に投入する方法がある。袋詰めして投入する場合には、廃材の含水率を20%以下に調整し、廃材の乾燥状態での質量として1袋あたり5〜30kgの範囲で袋詰めするのがよい。廃材を袋詰めしておくのは、ロータリーキルン1の窯尻132から廃材をキルン内に投入するまでに、石綿粉塵の発生を防ぐためである。破砕された廃材を袋詰めするための袋体としては、ダイオキシンの発生の恐れのない可燃性のものであって、廃材の袋詰めを行いやすく、廃材を袋詰めした後のハンドリング性に優れたものが好適であり、例えば厚さが0.1〜0.3mmの、ポリエステル等の樹脂、土嚢袋、ラミネート紙付クラフト紙製の袋体等をあげることができるが、袋詰めされた廃材の密閉性を考慮すれば、ポリエステル等の樹脂やラミネート紙付クラフト紙製の袋体が好適である。袋詰めされた廃材の含水率が20%を上回ると、ロータリーキルン1の窯尻132から廃材を投入したときに、廃材に含まれる水分が急激に水蒸気に変わる際の体積膨張により、廃材が爆裂して石綿粉塵を発生しやすくなり、また、ロータリーキルン1に悪影響を与える危険があることから望ましくない。従って、粒度調整した廃材の含水率を20%以下に調整して袋詰めすることが好ましい。含水率が高い場合には、例えば赤外線による加熱乾燥法、マイクロ波による加熱乾燥法等により含水率を調整すればよい。また、袋詰めされた廃材の1袋あたりの質量が30kgを上回ると、作業効率が低下することから好ましくない。また、袋詰めされた廃材の1袋あたり廃材の質量が5kgを下回ると、袋詰めに要するコストが高くなりすぎるので好ましくない。なお、本発明における含水率とは、(水を含んだ状態における対象物の質量−乾燥状態における対象物の質量)/乾燥状態における対象物の質量×100(%)を意味する。また乾燥状態とは、対象物を105℃で24時間加熱した後に得られたものである。

【0021】

ロータリーキルン1に投入する廃材とセメント原料との合計量に占める廃材の比率は、乾燥状態における質量比率で5%以下とするのがよい。廃材の質量比率が5%を上回ると、得られるセメントの性能のバラツキが大きくなり、セメントとして使用しにくくなることから好ましくない。

【0022】

投入口に連続して破砕装置を設けて廃材をキルン内に投入する場合には、該粉砕装置で破砕された廃材がそのまま釜尻132からキルン内に投入され、廃材を袋詰めしてロータリーキルン1の窯尻132に投入する場合は、ベルトコンベヤー等を使用すればよい。プレヒーター11で加熱されたセメント原料とともにロータリーキルン1の窯尻132からロータリーキルン内に投入された廃材は、ロータリーキルン13内で回転しながら950〜1450℃で30〜60分間加熱処理される。この加熱処理の範囲内において、最高温度を1200℃以上とするとともに1200℃以上の温度で加熱される時間を15分以上とするのが好適である。この加熱処理により、廃材中の石綿が非石綿化されるとともにセメント原料とともに焼成されて焼結体(セメントクリンカー)となる。前記加熱処理に関する温度および時間の条件は、一般的なセメントの焼成条件であるので、通常のセメントを製造する条件により、廃材を処理することができる。

【0023】

ロータリーキルン13内での廃材の加熱処理について更に説明すると、プレヒーター11および仮焼炉12で加熱されたセメント原料とともにロータリーキルン13の窯尻132から投入された廃材は、袋体が燃焼してロータリーキルン1内に露出するとともに、廃材中の水分が蒸発する。一方、窯前133方向から微粉炭を燃焼させてロータリーキルン13内に送り込まれた熱風は、ロータリーキルン13の窯尻132側から排ガスとして排出され、排気口21へと向かうが、このときに本発明の加熱工程を実施することにより、排ガス中の石綿が完全に非石綿化されるのは前述の通りである。窯尻132からロータリーキルン1内に投入された廃材は、ロータリーキルン13内を回転しながら窯尻132側から窯前133側へと移動し、セメント原料とともに混合され、950〜1450℃で30〜60分間加熱処理され、石綿は非石綿化されるとともに、廃材を構成する成分がセメント原料とともに焼成されて焼結体となる。ロータリーキルン13内の温度は、窯尻132で950〜1050℃程度であり、最高温度が1450℃であり、窯前133が1200℃程度である。また、焼結体を得るためには、前記加熱処理の範囲内において、最高温度を1200℃以上とするとともに1200℃以上の温度で加熱される時間を15分以上とするのがよい。ロータリーキルン13内は高温であるので、ロータリーキルン13内で石綿粉塵が発生しても極めて短時間で非石綿化される。

【0024】

また、廃材の化学組成が、石灰分、珪酸分を主成分とし、副成分としてアルミナ分、マグネシア分および鉄分を含有し、各成分のモル比が、CaO/SiO2=0.5〜3、Al2O3/SiO2=0〜2、MgO/SiO2=0〜2、Fe2O3/SiO2=0〜2の範囲にあると、廃材中において石綿を固定しているマトリックスが加熱によって崩壊しずらいので、石綿が加熱によって非石綿化されるまでの間マトリックスに固定され、石綿粉塵の発生を防止するうえで、一層有効である。

【0025】

このようにして得られた焼結体は、通常のセメント製造の場合と同様、クリンカークーラー14で冷却されてロータリーキルン13から取り出され、冷却機において冷却された後粉末化され、セメントとして再生される。なお、粉末化にあたり、再生されたセメントの凝結時間調整を目的として石膏を添加することができることはいうまでもない。

【0026】

ところで、破砕処理を伴う廃材の粒度調整は、石綿粉塵の飛散を防止するため、石綿対策が施された石綿含有廃材破砕処理施設において行う場合もある。この場合には、廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整するとともに、その含水率を20%以下に調整し、該廃材の乾燥状態における質量として5〜30kg/袋の範囲で袋詰めする工程(以下第1工程と記す)を、セメント製造工場とは別の、石綿含有廃材破砕処理施設を備えた石綿含有廃材破砕処理場において実施することができる。また、袋詰めされた廃材は、必要に応じて石綿含有廃材破砕処理場内の保管場所に袋詰めされた状態で保管することができる。なお、ここでいう石綿対策が施された石綿含有廃材破砕処理場とは、以下の要件を備え管理された施設を指す。

(1) 廃棄物の処理及び清掃に関する法律施行令(昭和四十六年政令第三百号)第七条の一第八の二項に限定された「がれき類」の破砕施設として、当該施設の設置場所を管轄する自治体に設置許可された施設であること。

(2) 特定化学物質等障害予防規則(昭和四十七年労働省令第三十九号)第五条第一項の規定に従い、同規則第七条の要件を備えた局所排気装置を設置した屋内作業場であること。

(3) 特定化学物質等障害予防規則(昭和四十七年労働省令第三十九号)第二十七の規定に従い、特定化学物質等作業主任者を選任し、作業管理を行っていること。

【0027】

なお、第1工程の実施は、石綿含有廃材破砕処理場に限定されるものではなく、例えば、石綿含有廃材破砕処理施設を有し、且つ第1工程を実施する設備を有する移動車両を、廃材発生場所に派遣して実施してもよい。

【0028】

石綿含有廃材破砕処理場において前記第1工程を実施した場合に、袋詰めされた廃材を石綿含有廃材破砕処理場からセメント製造工場に輸送する工程が第2工程である。輸送にあたっては、石綿粉塵が発生しないようにしなければならならない。また、石綿粉塵対策のための特別な設備を備えることなく、セメント製造用キルンを用いて前記した廃材の処理を行うことができるようにしなければならない。このため第2工程で使用する輸送手段には、最大寸法が5μm以上の粉塵を外部に排出しない集塵設備を備えておくことが好適である。最大寸法が5μm以上の粉塵を排出しないするためには、例えば集塵設備にヘパフィルター等のフィルターを装着し、集塵設備から外部への排気は、該フィルターにより除塵したした後に行えばよい。

【0029】

第2工程において使用する輸送手段としては、第1工程で袋詰めされた廃材を収納するための収納庫と、該収納庫内を集塵するとともにその外部に最大寸法が5μm以上の粉塵を排出しないするための集塵装置とを備えた車両をあげることができる。第1工程で袋詰めされた廃材は、ベルトコンベヤー等を介して輸送手段に備えられた収納庫に収納され、第3工程を施すためのセメント製造工場へ輸送される。なお、第2工程において、輸送手段に備えられた集塵装置において集塵された粉塵は、第1工程に戻し、破砕した廃材として取り扱うことができる。

【0030】

このようにしてセメント工場に輸送された廃材に対し、前記のとおり、該廃材とセメント原料との合計量に占める廃材の比率が、乾燥状態における質量比率で5%の範囲となるよう調整し、該廃材を袋詰めしたままの状態でセメント原料とともにセメント製造用キルン内にキルンの窯尻から投入し、950〜1450℃で30〜60分間加熱処理して焼結体を得、該焼結体を粉末化する工程(第3工程)が実施される。

【実施例】

【0031】

以下、実施例および比較例により、本発明をさらに説明する。

(参考例1)

昭和40年に製造されたクリソタイルとアモサイトを含む石綿含有波板破砕品(590μmアンダーまで破砕)を5g、セメント製造用キルンの釜尻からの排ガス流動状態を再現した流動焼成炉実験装置で燃焼させ、粉塵として飛散した石綿が非石綿化するのにどれだけの加熱が必要であるのかを調べた。

図2は、本参考例で使用した流動焼成炉実験装置の概略図である。実験装置100は、試料加熱ゾーン101と試料回収ゾーン102から構成されている。試料加熱ゾーン101は、外管150mm、内管80mmのSUS製管から構成され、鉛直方向に伸びている(5m)。また、試料加熱ゾーン101の最下部にはメインバーナー31が、側部には補助バーナー32,33,34,35が設けられ、外管と内管の隙間を加熱することにより、内管内の温度を調節できるようになっている。また、内管内には図示しない温度計および風速計が複数箇所設けられ、内管内の加熱温度と試料の滞留時間が計測できるようになっている。さらに実験装置100には、試料投入口41が設けられている。試料加熱ゾーン101と試料回収ゾーン102との間にはサイクロン50が設けられるとともに両ゾーンを連結している。サイクロン50では、排ガスとともに浮遊して試料回収ゾーン102に向かわない粉塵が回収される。試料回収ゾーン102は、50mmの鋼製管から構成され、横方向に伸び、サイクロン50の連結部から6mの位置に試料回収部61を有する。試料回収部61は、内部にガラス繊維フィルター濾紙を装着しており、排ガス中の粉塵を採取することができる。なお、試料回収部の下流には、図示しないブロアーが設置され、排ガスを排出方向に吸引している。

上記実験装置100を用い、750℃、800℃、850℃、900℃、950℃の加熱温度で、それぞれ1秒間試料を滞留させたとき、回収された試料中にクリソタイルおよびアモサイトが存在するか否か、X線回折試験および分散染色法による顕微鏡観察により確認した。その結果、クリソタイルは850℃の加熱で消失が確認されたが、アモサイトは750℃、800℃、850℃、900℃の加熱でも存在が確認された。しかし、950℃、1秒間の加熱では消失が確認された。以上から、石綿を含む排ガスを完全に非石綿化するには、950℃以上かつ1秒間以上の加熱が必要であることが確認された。

【0032】

(実施例1)

石綿を含有する無機質系材料の廃材として、約25年前に倉庫の外壁として施工され、倉庫の建て替えに伴って廃材となった波形石綿スレートの廃材(当時のJIS−A−5403の大波板に該当)を用いた。

第1工程:該廃材を、破砕装置として鬼歯クラッシャーを備えた石綿含有廃材破砕処理場において、ベルトコンベヤー上で散水しながら鬼歯クラッシャーに送って破砕し、目開きが200mmのふるい分け機で分級し、粒径が200mm以上のものは再度鬼歯クラッシャーに送って粉砕することを繰り返すことにより、最大寸法が200mm未満となるように破砕した。破砕された廃材に含まれる粒径が1mm未満の微粉の含有比率を、目開き1mmのふるい分け機を用いて測定したところ約1%であった。破砕された廃材を、赤外線による加熱乾燥法により含水率を約10%に調整しながら、厚さが0.2mmで材質がポリプロピレンからなる袋体に送り、廃材の乾燥質量として20kgとなるように袋詰めした。なお、鬼歯クラッシャーから袋詰めを終えるまでの間は、設置された集塵装置により集塵され、石綿粉塵は発生しなかった。

第2工程:袋詰めされた廃材を、輸送手段として、収納庫と該収納庫内を集塵するためのヘパフィルターを装着した集塵装置とを備えたトラックに積み、セメント製造工場へ輸送した。なお、第2工程において、石綿粉塵が前記トラックの外部へ排出されることはなかった。

第3工程:セメント製造工場において、セメントの焼成能力が100トン/時のロータリーキルンを使用して第3工程を行った。

なお、本実施例で使用したロータリーキルンは、図1で説明したNSP付ロータリーキルン1である。

セメント原料として石灰石、粘土、および銅カラミを使用し、乾燥状態としての質量比で廃材を1%、セメント原料を99%とした。袋詰めされた廃材は、プレヒーター11で加熱を受けたセメント原料とともに、稼働している長さ60mのロータリーキルンの窯尻132から1000kg/時の投入量にて連続してロータリーキルン1内に投入された。ロータリーキルン1の稼働条件は、温度が、窯尻132で950℃、窯前133で1450℃であり、窯尻132から投入され窯前132から焼結体として取り出されるまでの経過時間は45分であり、1200℃以上の加熱時間は30分であった。

また、仮焼炉用バーナー121に供給する燃料を調節して仮焼炉12の温度を950℃にするとともに、サイクロン114,113の温度を950℃に設定した。なお、サイクロンの温度調節は、排ガスの流量を調整することにより行った。また、加熱炉キルン本体13から出る排ガスの流量を調節し、排ガスが仮焼炉12を1〜2秒間およびサイクロン114,113を1〜2秒間滞留するようにした。排気口21で排ガスに含まれる粉塵を採取し、粉塵中に石綿が存在するか否か、X線回折試験により確認した。その結果、石綿に由来する回折ピークは全く認められなかった。そこで、分散染色法による顕微鏡観察を用いて観察を行ったが、石綿は認められなかった。

【0033】

一方、ロータリーキルン1で加熱処理されて得られた焼結体はクリンカークーラー14を経てロータリーキルン1から取り出され、冷却機において冷却された後、通常のセメントの粉砕過程により粉末化された。なお、粉砕に先だって、焼結体に対し、セメント原料に対する質量比率(外割)で3%の石膏を添加した。

得られた粉体について10サンプルを採取し、X線回折試験を実施したところ石綿の回折ピークは認められなかった。そこで、分散染色法による顕微鏡観察を用いて観察を行ったが、石綿は認められなかった。従って、石綿は非石綿化処理されていることが確認できた。次に、各サンプルについてJIS R 5201に基づいて、圧縮強さ試験(7日)を実施した結果、いずれのサンプルとも圧縮強さが22.5N/mm2を上回っており、前記サンプル全てがJIS R 5210に規定された普通ポルトランドセメントに該当する性能を有していた。

【産業上の利用可能性】

【0034】

本発明によれば、建材・土木分野を始めとする広範囲な分野で使用されてきた石綿(アスベスト)を含有する無機質系材料の廃材を、石綿粉塵を発生させることなくセメントに変換して再利用するための処理方法を提供することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態を説明するための概略図である。

【図2】参考例で使用した実験装置の概略図である。

【符号の説明】

【0036】

1 ロータリーキルン

11 プレヒーター

111,112,113,114 サイクロン

12 仮焼炉

121 仮焼炉用バーナー

13 キルン本体

131 燃焼用バーナー

132 窯尻

133 窯前

14 クリンカークーラー

100 実験装置

101 試料加熱ゾーン

102 試料回収ゾーン

21 集塵気前ダクト

31 メインバーナー

32,33,34,35 補助バーナー

41 試料投入口

50 サイクロン

61 試料回収部

【特許請求の範囲】

【請求項1】

石綿を含有する無機質系材料の廃材を、セメント原料とともにセメント製造用キルン内に投入して加熱処理することにより、該廃材中の石綿を非石綿化するとともにセメントに変換してなる石綿を含有する無機質系廃材の処理方法において、

前記セメント製造用キルンから出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程を有することを特徴とする無機質系廃材の処理方法。

【請求項2】

前記セメント製造用キルンが、プレヒーターおよび仮焼炉を備えたロータリーキルンであり、該プレヒーターおよび/または仮焼炉内を流れる排ガスに対し、前記950℃以上かつ1秒間以上の加熱を施す工程を行うことを特徴とする請求項1に記載の無機質系廃材の処理方法。

【請求項3】

前記廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整するとともに、該廃材とセメント原料との合計量に占める廃材の比率が、乾燥状態における質量比率で5%以下となるよう調整し、該廃材をセメント原料とともに前記セメント製造用キルン内にキルンの窯尻から投入することを特徴とする請求項1または2に記載の無機質系廃材の処理方法。

【請求項4】

最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整された前記廃材が、粒径が1mm未満である微粉の含有比率が5%を上回る廃材を、無機質バインダーを用いて固化処理してなるものであることを特徴とする請求項3に記載の無機質系廃材の処理方法。

【請求項1】

石綿を含有する無機質系材料の廃材を、セメント原料とともにセメント製造用キルン内に投入して加熱処理することにより、該廃材中の石綿を非石綿化するとともにセメントに変換してなる石綿を含有する無機質系廃材の処理方法において、

前記セメント製造用キルンから出る排ガスに対し、950℃以上かつ1秒間以上の加熱を施す工程を有することを特徴とする無機質系廃材の処理方法。

【請求項2】

前記セメント製造用キルンが、プレヒーターおよび仮焼炉を備えたロータリーキルンであり、該プレヒーターおよび/または仮焼炉内を流れる排ガスに対し、前記950℃以上かつ1秒間以上の加熱を施す工程を行うことを特徴とする請求項1に記載の無機質系廃材の処理方法。

【請求項3】

前記廃材を、最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整するとともに、該廃材とセメント原料との合計量に占める廃材の比率が、乾燥状態における質量比率で5%以下となるよう調整し、該廃材をセメント原料とともに前記セメント製造用キルン内にキルンの窯尻から投入することを特徴とする請求項1または2に記載の無機質系廃材の処理方法。

【請求項4】

最大寸法が200mm未満であり且つ粒径が1mm未満である微粉の含有比率が5%以下であるように粒度調整された前記廃材が、粒径が1mm未満である微粉の含有比率が5%を上回る廃材を、無機質バインダーを用いて固化処理してなるものであることを特徴とする請求項3に記載の無機質系廃材の処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−302482(P2007−302482A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−28682(P2006−28682)

【出願日】平成18年2月6日(2006.2.6)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年2月6日(2006.2.6)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]