石綿資材の封じ込め方法及び石綿資材の囲い込み方法

【課題】 封じ込め作業中に石綿が飛散せず、施工後に石綿資材が破砕した場合でも石綿が飛散することがない、石綿資材の封じ込め方法及び囲い込み方法を提供すること。

【解決手段】 水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記サイクルを繰り返し行う浸透固化工程、を有する。

【解決手段】 水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記サイクルを繰り返し行う浸透固化工程、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石綿資材の封じ込め方法及び石綿資材の囲い込み方法に関する。

【背景技術】

【0002】

従来から、吹き付け石綿等の石綿資材中に含まれる石綿の飛散防止方法としては、例えば、酢酸ビニル−アクリル酸エステル共重合体、アクリル樹脂等の合成樹脂、無機充填剤および水を主成分とする飛散防止処理剤で石綿資材の内部浸透処理及び表面固化処理を行う方法が提案されている(特許文献1参照)。

【0003】

【特許文献1】特開平6−49391号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の方法は、施工終了後の石綿資材が火災時に多量の煙や有毒ガスを発生しないようにすることを主目的とするものであり、石綿資材中に含まれる石綿の飛散防止効果については具体的なデータが開示されていない。

【0005】

ところで、石綿は、1970年以降の高度成長期にビル等の建造物の断熱保熱等を目的として大量に消費され、約20〜40年の潜伏期間が終わりはじめる21世紀に入ってから石綿が原因で発生したと思われる中皮腫や肺ガンによる死亡者が増加している。また、石綿が使用された建造物の寿命による立て替え時期が本格的に始まり、新たな被害が生じるのではないかと懸念されている。

【0006】

このため、施工後も長期間にわたって石綿資材の封じ込めを確実にできる方法が要望されている。また、このような石綿資材の封じ込め処理に係わる作業従事者の安全性も確保する必要があり、石綿資材の封じ込め作業中に、該石綿資材から石綿が飛散しないようにすることも必要である。

【0007】

本発明は、かかる事情に鑑みてなされたものであり、封じ込め作業中に石綿が飛散せず作業従事者が安全に作業できるとともに、施工後に自然災害等の理由で石綿資材が破砕した場合でも石綿が飛散することがない、石綿資材の封じ込め方法及び石綿資材の囲い込み方法を提供することを主たる目的とするものである。

【課題を解決するための手段】

【0008】

本発明者らは、水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液に着目し、該固化液を特定の方法で石綿資材中に浸透および固化させることで、上記課題が解決できることを見出し、本発明を完成した。

【0009】

すなわち、本発明の要旨は以下のとおりである。

〔1〕 水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および

前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記ノズル挿入部分と異なる部分に前記注入ノズルを挿入して前記サイクルを繰り返し行う浸透固化工程、

を有することを特徴とする、石綿資材の封じ込め方法、

〔2〕 水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、前記〔1〕記載の方法、

〔3〕 水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、前記〔1〕記載の方法、

〔4〕 前記〔1〕記載の浸透固化工程終了後の石綿資材の表面全体に前記固化液を塗布し、次いで養生させることで、前記石綿資材の表面に固化層を形成する表面固化工程を有することを特徴とする、石綿資材の囲い込み方法。

〔5〕 水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、前記〔4〕記載の方法、

〔6〕 水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、前記〔4〕記載の方法。

【発明の効果】

【0010】

本発明によれば、上記特定成分を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記ノズル挿入部分と異なる部分に前記注入ノズルを挿入して前記サイクルを繰り返し行う浸透固化工程を有するので、封じ込め作業中に石綿が飛散せず作業従事者が安全に作業できるとともに、施工後に自然災害等の理由で石綿資材が破砕した場合でも石綿が飛散しないように石綿資材の内部まで十分に固化させることができる。

【発明を実施するための最良の形態】

【0011】

本発明に係る石綿資材の封じ込め方法は、特定成分を配合してなる固化液を石綿資材の表面全体に浸透させて半乾燥状態の保護層を形成する保護層形成工程、および上記石綿資材の内部全体に上記固化液を均一に浸透固化させる浸透固化工程、を有する。

【0012】

本発明の適用対象となる石綿資材は、石綿を使用したビル、施設、家屋等の建造物の構成部材として使用されているものであれば特に限定されない。石綿資材の具体例としては、例えば、天井や壁の内装材(スレートボード,ケイ酸カルシウム板第一種,パルプセメント板)、天井や床の吸音断熱材(石綿含有ロックウール吸音天井板,石綿含有吹き付け材)、天井結露防止材(屋根折版用断熱材,石綿含有吹き付け材)、床材(ビニル床タイル,フロア材)、外壁や軒天の外装材(窯業系サイディング,スラグせっこう板,押出成形セメント板,スレートボード,スレート波板,ケイ酸カルシウム板第一種)、耐火被覆材(吹き付け石綿、石綿含有吹き付けロックウール,石綿含有耐火被覆板,ケイ酸カルシウム板第二種)、屋根材(スレート波板,住宅屋根用化粧スレート)、煙突材(石綿セメント円筒,石綿含有煙突断熱材)などを挙げることができる。

【0013】

〔保護層形成工程〕

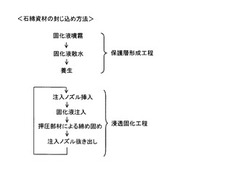

保護層形成工程は、図1に示すように、固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて上記石綿資材の表面全体に上記固化液が浸透した半乾燥状態の保護層を形成する程度に上記石綿資材を養生させる工程からなる。

【0014】

固化液は、水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を必須成分とし、該各成分を混合して得られるものである。

【0015】

本発明において水性ポリマーディスパージョンとは、セメントコンクリート(モルタル)の性質を改善する目的で混和されるポリマー混和剤の一つである。水性ポリマーディスパージョンとしては、ゴムラテックスと樹脂エマルションがあるが、本発明では両者のうち、いずれかに限定されることなく用いることができる。

【0016】

上記のうち、ゴムラテックスのゴム成分としては、例えば、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、メタクリル酸メチルブタジエンゴム(MBR)、アクリロニトリルブタジエンゴム(NBR)等を例示することができ、これらは単独で又は二種以上を併用することができる。

【0017】

また、樹脂エマルションの樹脂成分としては、例えば、ポリアクリル酸エステル(PAE)、エチレン酢酸ビニル(EVA)、スチレンアクリル酸エステル(SAE)、ポリプロピオン酸ビニル(PVP)、ポリプロピレン(PP)、ポリ酢酸ビニル(PVAC)等を例示することができ、これらは単独で又は二種以上を併用することができる。

【0018】

水性ポリマーディスパージョンとしては、ポリマーの微粒子(0.05〜5μm)が水中に分散したものであって、固形分35%以上のものが好適に使用できる。該水性ポリマーディスパージョンは市販品が容易に入手できる。該市販品には、上述したゴム成分(または樹脂成分)と水の他、界面活性剤、電解質、消泡剤等の添加剤が含まれていることが多いが、これらの添加剤は通常本発明の目的を損なうことがないので上記添加剤を含んだままで用いることができる。

【0019】

固化液は、通常、施工現場にて上述した各成分を所定量配合してミキサー等で混合することで使用に供することができる。上記各成分を配合する場合、水性ポリマーディスパージョンと水とを配合してなる液剤、及びポルトランドセメントとフライアッシュとを配合してなるセメント剤を別々に準備し、使用直前に上記液剤とセメント剤を混合して用いることが好ましい。液剤とセメント剤の配合割合は、上記液剤を上記セメント剤よりも重量比で多く配合すること以外は特に限定されず、施工対象となる石綿資材の種類、厚み等に応じて適宜設定することができる。

【0020】

上記液剤としては、例えば、水性ポリマーディスパージョンと水とをそれぞれ100容量部と200容量部ずつ配合したものを例示することができる。上記セメント剤としては、例えば、ポルトランドセメントとフライアッシュとをそれぞれ90重量部と10重量部ずつ配合したものを例示することができる。フライアッシュを配合することにより、上記液剤とコンクリート剤を混合したときに、いわゆるダマが生じるのを防ぐことができ、これにより、本発明の各工程で使用するノズルの詰まりを防止することができる。

【0021】

噴霧作業用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を5〜25重量部配合したものを例示することができる。また、散水作業用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を10〜50重量部配合したものを例示することができる。さらに、固化液の固化促進作用を高めたい場合、上記成分以外に、例えば、炭酸カリウムを少量含有させることもできる。炭酸カリウムは、液剤とセメント剤とは別にして、使用直前に配合してもよいし、あらかじめ液剤とセメント剤のうち、どちらかに配合させておくこともできる。炭酸カリウムは、上記固化液だけでなく、後述する浸透固化用の固化液や囲い込み作業用の固化液にも含有させることができる。

【0022】

(噴霧作業)

石綿資材の表面全体に固化液を噴霧するにあたっては、噴霧手段は特に限定されず、公知の噴霧手段(例えば、固化液の移送手段と噴霧流を生じさせる噴霧ノズルとを備えた動力機器)を用いることができる。噴霧作業中に石綿資材から石綿が飛散するのを防止するため、石綿資材の表面から噴霧ノズルの先端を1m程度離して噴霧することが好ましい。固化液の噴霧量は特に限定されず、石綿資材1m2当たり約3分間(0.6L〜0.8L)噴霧して、1.5〜2mm程度の浸透厚みになるように噴霧用の固化液を噴霧すればよい。

【0023】

(散水作業)

噴霧作業終了後、引き続き固化液の散水作業を行う。固化液の散水手段は特に限定されず、公知の散水手段(例えば、固化液の移送手段と散水流を生じさせる散水ノズルとを備えた動力機器)を用いることができる。散水作業にあたっては、石綿資材の表面全体に噴霧された固化液の上から、1分間で1L程度の散水量で、10〜15mm(1m2当たり3.4L〜5.2L)程度の浸透厚みになるように散水用の固化液を散水すればよい。

【0024】

(養生)

散水作業終了後、石綿資材は、その表面全体に上記固化液が浸透した半乾燥状態の保護層を形成する程度に養生させる。養生条件は特に限定されず、通常は、室温下、1日程度おくことが望ましいが、施工対象となる石綿資材の種類等に応じて適宜変更することができる。このように、半乾燥状態の保護層を形成することにより、次の浸透固化工程の際に、石綿資材の内部に注入された固化液の注入圧力により、石綿資材から石綿が飛散するのを防止するとともに、該注入された固化液が石綿資材の表面に目視で判別できる程度に滲出してくるので、押圧部材による締め固めのタイミングを図ることができる。

【0025】

〔浸透固化工程〕

浸透固化工程は、図1に示すように、上記保護層の外側から上記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから浸透固化用の固化液を注入し、次いで該固化液が上記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、上記石綿資材の表面全体を締め固めるまで、上記ノズル挿入部分と異なる部分に上記注入ノズルを挿入して上記サイクルを繰り返し行う工程からなる。

【0026】

浸透固化用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を25〜50重量部配合したものを例示することができる。固化液の注入手段は特に限定されず、公知の注入手段(例えば、固化液の移送手段と散水流ないしジェット流を生じさせる棒状の注入ノズルとを備えた動力機器)を用いることができる。固化液を注入する際には、1cm×1m2の石綿資材に対して4Lを基準として注入する。

【0027】

本工程では、固化液の注入量が増えるにつれて、石綿資材の内部から表面に向けて固化液の浸透が進み、固化液が石綿資材の表面近く(すなわち、保護層)に達すると、固化液の注入圧力によって石綿資材が外側に膨らみ、固化液が上記保護層の表面まで滲出してくる。そこで、この滲出部分に左官ゴテ等の押圧部材を押し当てて、石綿資材の表面を締め固める。このようにして、石綿資材の表面全体を締め固めることで、石綿資材の内部に固化液を均一に注入することができる。続いて、室温下、3日〜2週間程度養生させると、石綿資材の内部全体に注入用の固化液を均一に浸透固化させることができる。なお、後述する囲い込み作業を行う場合は、上述した養生をせず、囲い込み作業終了後に養生するようにしてもよい。

【0028】

上述した浸透固化工程が終了すると、施工前に比べて石綿資材の重量が通常10〜15倍に増加する。このため、石綿含有率が1重量%前後の石綿資材を施工対象とした場合、施工終了後には石綿資材の石綿含有率を0.1重量%以下とすることができ、労働安全衛生法施行例第16条第1項第9号(平成18年9月1日施行)に規定された規制対象物(アスベスト含有製品 JIS A1481「建材中のアスベスト含有率の測定方法」による)に該当しなくなる。

【0029】

また、本発明では、保護層形成工程の開始から浸透固化工程の終了に至る封じ込め作業中に石綿資材から石綿が飛散しないので、作業従事者が安全に作業することができる。また、上記封じ込め作業により石綿資材の内部が固化液の浸透固化作用により十分に固化されるため、仮に地震等の理由で石綿資材が破砕した場合でも、石綿は飛散しない。

【0030】

本発明では、石綿資材の封じ込め作業終了後、以下に説明する表面固化工程により、石綿資材の囲い込みをも行うことができる。

【0031】

〔表面固化工程〕

表面固化工程は、封じ込め作業終了後の石綿資材の表面全体に、囲い込み作業用の固化液を塗布し、次いで養生させることで、該石綿資材の表面に固化層を形成する工程である。

【0032】

囲い込み作業用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を50〜150重量部配合したものを例示することができる。上記固化液の塗布手段は特に限定されず、公知の方法を用いることができる。上記固化液を塗布した後は、コテ等を用いて、塗布面全体を厚さ数mm程度に均等化する。そして、上記固化液の塗布終了後、石綿資材は、室温下、3日〜2週間程度養生させ、固化層を形成させるようにする。

【0033】

表面固化工程終了後の石綿資材は、その表面が固化層で被覆されるので、施工完了後の石綿の飛散防止効果に非常に優れたものになる。また、例えば、上述したように石綿含有率を0.1重量%以下にすることができれば、石綿含有率0.1重量%以下のモルタル被覆型非飛散性資材となる。このため、かかる資材は、労働安全衛生法施行例第16条第1項第9号(平成18年9月1日施行)に規定された規制対象物(アスベスト含有製品 JIS A1481「建材中のアスベスト含有率の測定方法」による)に該当しなくなるので、該資材を除去する必要もなく、石綿資材のリフォーム工法として適用することができる。さらに、かかる資材を解体する場合でも、通常の石綿含有資材に比べ、処理費用を大幅に削減することもできる。

【実施例】

【0034】

以下に実施例を示して本発明を詳細に説明するが、本発明は当該実施例に限定されるものではない。

【0035】

試験の概要

1−1.施工サンプル

株式会社塩崎組の環境事業部の事務所(愛媛県西条市中野甲324番地第2)を施工現場とした。施工現場に、傾斜角を30度に設定したコンクリートパネル(縦90cm×横180cm)を3つ据え付けた。各パネルに縦50cm×横170cm×厚み4cmの木枠を取り付け、各木枠の中に施工現場の近くで採取した吹き付け石綿建材を敷き詰め、これら3つを施工サンプルとした。

【0036】

1−2.試験概要

上記施工サンプルの全てについて封じ込め作業を行い、その後これらのうち1つについて囲い込み作業を行った。上記作業に用いた固化液、作業工程、分析方法等の詳細は以下のとおりである。

【0037】

2.固化液の製造

以下の組成からなる液剤(ESタフクリート液)とセメント剤(ESタフクリートセメント)を用いて、各作業工程に用いる固化液を製造した。

ESタフクリート液

水2Lに3gの炭酸カルシウムを溶解した水溶液にSBRラテックス(商品名:トマックスーパー、株式会社イーテック、固形分45.0%)を1L混合したもの。

ESタフクリートセメント

普通ポルトランドセメントとフライアッシュを重量比でそれぞれ9:1で混合したもの。

【0038】

2−1.保護層形成工程に用いる固化液の製造

(噴霧作業用固化液:固化液1)

使用直前に、ESタフクリート液100重量部に対してESタフクリートセメント5重量部を動力攪拌機で混合したものを用いた。

(散水作業用固化液:固化液2)

使用直前に、ESタフクリート液100重量部に対してESタフクリートセメント25重量部を動力攪拌機で混合したものを用いた。

【0039】

2−2.浸透固化工程に用いる固化液の製造

(注入作業用固化液:固化液3)

上記「2−1.保護層形成工程に用いる固化液の製造」の散水作業用固化液(固化液2)と同じものを用いた。

2−3.表面固化工程に用いる固化液の製造

(囲い込み作業用固化液:固化液4)

使用直前に、ESタフクリート液100重量部に対してESタフクリートセメント50重量部を動力攪拌機で混合したものを用いた。

【0040】

3.封じ込め作業

3−1.保護層形成工程

施工現場の壁面、天井面および床面に養生シートを貼った後、封じ込め作業を開始した。

(噴霧作業)

電動ロータリー注入器(商品名:OKG−01M型、岡三機構株式会社製)を用いて固化液1を上記各施工サンプルの表面全体に噴霧した。具体的には、噴霧用ノズルを上記注入器に取り付け、該ノズルの先端を施工サンプルから約1m離し、固化液1を施工サンプル1m2当たり3分間(0.8L)噴霧した。各施工サンプルの表面全体を約30分かけて均一に噴霧して噴霧作業を終了した。固化液1の浸透厚みは約2mmだった。

【0041】

(散水作業)

噴霧作業終了後、続けて、上記注入器を用いて上記各施工サンプルの表面に噴霧された固化液1の上から固化液2を散水した。具体的には、先端に2mmの開口孔が形成された散水ノズルを上記注入器に取り付け、該ノズルの先端を施工サンプルから約20cm離し、1分当たり1Lの容量で、約1時間30分かけて全体(1m2当たり5.2L)を均一に散水した。固化液2の浸透厚みは固化液1と合せて約15mmだった。

【0042】

(養生)

上記散水作業の終了後、施工現場を閉めて上記各施工サンプルを約24時間養生させた。養生後の各施工サンプルの表面は完全に乾燥しておらず、半乾燥状態の層(保護層)を形成していた。

【0043】

3−2.浸透固化工程

上記保護層の外側から施工サンプルの最深部まで注入ノズルを挿入し、該ノズルから固化液3を注入した。具体的には、先端に2mmの開口孔が形成された外径1cmのノズルを上記注入器に取り付け、該ノズルを施工サンプルの最深部まで挿入し、施工サンプル1cm×1m2に対し、4Lの注入量で固化液3を注入した。しばらくすると、上記ノズルの挿入部分近くの石綿資材が外側に少し膨らみ、白濁した固化液3が上記保護層の表面に滲出した。このとき、固化液3の注入を止め、該滲出部分に左官ゴテを押し当てて締め固めを行い、その後上記ノズルを抜き出した。上記ノズルの挿入から抜き出しまでの各工程を1サイクルとして、上記とは異なる部分に上記注入ノズルを挿入して、上記サイクルを繰り返し行い、施工サンプルの表面全体を締め固めた。浸透固化工程の作業開始から終了まで約2時間を要した。

【0044】

4.囲い込み作業

(表面固化工程)

上記「3.封じ込め作業」終了後、続けて各施工サンプルの1つについて囲い込み作業を行った。具体的には、先端に2mmの開口孔が形成された散水ノズルを上記注入器に取り付け、当該施工サンプルの表面全体に塗布厚1mmを目安として固化液4を散布し、次いで左官ゴテで表面を均等に仕上げた。

(養生)

表面固化工程の終了後、施工現場を閉めて上記各施工サンプルを3日間養生させた。

【0045】

4.分析方法

4−1.空気環境の測定

4−1−1.施工各段階における空気環境の測定

「平成16年度版 国土交通省 公共建築改修工事標準仕様書 9.1.2(アスベスト粉塵濃度測定方法)」にしたがい、施工前(保護層形成工程前)、施工中(保護層形成工程の噴霧作業開始〜散水作業終了,浸透固化工程前,浸透固化工程の作業開始〜終了)及び施工完了時(表面固化工程終了から4日後)に、施工現場に飛散する石綿濃度をアスベスト粉じん濃度(f/l)として測定した。石綿濃度の測定にあたっては、平成元年12月環境庁告示第93号「石綿に係る特定粉じんの濃度の測定法」にしたがい、上記施工前,施工中および施工完了後の2時間、位相差顕微鏡を用いて計数した。また、測定点は、上記3つの施工サンプルの近くで、高さ1.2mの位置2ヶ所とし、それぞれをNo.1、No.2とした。表1に結果を示す。

【0046】

4−1−2.施工完了後の施工サンプルを破砕したときの空気環境の測定

上記「4−1−1.施工各段階における空気環境の測定」において、施工完了時(表面固化工程終了から4日後)の空気環境を測定した後、上記3つの施工サンプルの一部(それぞれ半径15cmの円形で深さ3cm程度)を破砕したときの空気環境を上記「4−1−1.施工各段階における空気環境の測定」と同様に測定した。表1に結果を示す。

【0047】

【表1】

【0048】

表1より、本実施例による封じ込め作業及び囲い込み作業を行うことで、施工の各段階において石綿が飛散しないことが確認された。具体的には、施工前に50(f/l)以上あったアスベスト粉じん濃度が保護層形成工程で0.5(f/l)未満に減少し、それ以後は施工完了時まで0.5(f/l)未満を維持した。また、施工完了後に石綿資材を粉砕した場合でも、アスベスト粉じん濃度は約2(f/l)に過ぎず、このことから、本実施例で用いた固化液で石綿資材の内部が十分に固化されることが分かった。

【0049】

4−2.施工前後における石綿含有率の測定

JIS A 1481(2006)「建材製品中のアスベスト含有率測定方法」にしたがい、施工前(施工サンプルの製造時)及び施工完了後に、施工サンプルの石綿含有率を測定した。具体的には、施工前及び施工後の施工サンプルの一部を破砕したものを測定サンプルとし、位相差分散染色法及びX線回折法を用いて定性分析及び定量分析を行った。測定試料は、施工前は、施工サンプルの製造に用いた石綿建材を用い、施工後は、上記「4−1−2.施工完了後の施工サンプルを破砕したときの空気環境の測定」に供した試料と同じものを用いた。

【0050】

4−2−1.位相差分散染色法による測定

測定方法は概略以下のとおりである。

(1)測定試料を500μm以下に粉砕する。

(2)粉砕した試料を水に分散させ撹拌した後、スライドガラスに取り乾燥させる。

(3)屈折率nD=1.550,1.680,1.700の3種類の浸液それぞれと混合、分散し、標本

とする。

(4)一試料について3標本を作製する。

(5)作成した標本を位相差分散顕微鏡(BX51(商品名)、オリンパス株式会社製)

で検鏡し、分散色を示す繊維があるか否かを確認する。

【0051】

4−2−2.X線回折法による測定

測定方法は概略以下のとおりである。

(1)試料を500μm以下に粉砕する。

(2)粉砕した試料を、X線回折装置(RINT 2100(商品名)、理学電機株式会社製)付 属の試料ホルダーに充填し、X線回折パターンを測定する。

(3)得られたX線回折パターンに石綿の回折線ピークが認められるか否かを確認する。

(4)一試料について3個の分析試料を作製し、測定を行う。

【0052】

施工前の試料については、位相差分散染色法による定性分析の結果、3000粒子中、アスベスト繊維が42繊維認められ、ほとんどがクロシドライトであった。X線回折分析法による定性分析でも、ほとんどがクロシドライトであると確認された。X線回折法により、施工前の試料中、クロシドライトの含有率は11重量%だった。一方、施工後の試料については、位相差分散染色法による定性分析の結果、3000粒子中、アスベスト繊維が3繊維認められ、すべてがクロシドライトであった。X線回折法により、施工後の試料中、クロシドライトの含有率は0.1重量%だった。以上の結果から、本実施例による封じ込め作業および囲い込み作業を行うことで、吹き付け石綿からなる施工サンプルのアスベスト含有率が11重量%から0.1重量%に減少することが分かった。

【図面の簡単な説明】

【0053】

【図1】石綿資材の封じ込め方法のフロー図である。

【技術分野】

【0001】

本発明は、石綿資材の封じ込め方法及び石綿資材の囲い込み方法に関する。

【背景技術】

【0002】

従来から、吹き付け石綿等の石綿資材中に含まれる石綿の飛散防止方法としては、例えば、酢酸ビニル−アクリル酸エステル共重合体、アクリル樹脂等の合成樹脂、無機充填剤および水を主成分とする飛散防止処理剤で石綿資材の内部浸透処理及び表面固化処理を行う方法が提案されている(特許文献1参照)。

【0003】

【特許文献1】特開平6−49391号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の方法は、施工終了後の石綿資材が火災時に多量の煙や有毒ガスを発生しないようにすることを主目的とするものであり、石綿資材中に含まれる石綿の飛散防止効果については具体的なデータが開示されていない。

【0005】

ところで、石綿は、1970年以降の高度成長期にビル等の建造物の断熱保熱等を目的として大量に消費され、約20〜40年の潜伏期間が終わりはじめる21世紀に入ってから石綿が原因で発生したと思われる中皮腫や肺ガンによる死亡者が増加している。また、石綿が使用された建造物の寿命による立て替え時期が本格的に始まり、新たな被害が生じるのではないかと懸念されている。

【0006】

このため、施工後も長期間にわたって石綿資材の封じ込めを確実にできる方法が要望されている。また、このような石綿資材の封じ込め処理に係わる作業従事者の安全性も確保する必要があり、石綿資材の封じ込め作業中に、該石綿資材から石綿が飛散しないようにすることも必要である。

【0007】

本発明は、かかる事情に鑑みてなされたものであり、封じ込め作業中に石綿が飛散せず作業従事者が安全に作業できるとともに、施工後に自然災害等の理由で石綿資材が破砕した場合でも石綿が飛散することがない、石綿資材の封じ込め方法及び石綿資材の囲い込み方法を提供することを主たる目的とするものである。

【課題を解決するための手段】

【0008】

本発明者らは、水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液に着目し、該固化液を特定の方法で石綿資材中に浸透および固化させることで、上記課題が解決できることを見出し、本発明を完成した。

【0009】

すなわち、本発明の要旨は以下のとおりである。

〔1〕 水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および

前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記ノズル挿入部分と異なる部分に前記注入ノズルを挿入して前記サイクルを繰り返し行う浸透固化工程、

を有することを特徴とする、石綿資材の封じ込め方法、

〔2〕 水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、前記〔1〕記載の方法、

〔3〕 水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、前記〔1〕記載の方法、

〔4〕 前記〔1〕記載の浸透固化工程終了後の石綿資材の表面全体に前記固化液を塗布し、次いで養生させることで、前記石綿資材の表面に固化層を形成する表面固化工程を有することを特徴とする、石綿資材の囲い込み方法。

〔5〕 水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、前記〔4〕記載の方法、

〔6〕 水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、前記〔4〕記載の方法。

【発明の効果】

【0010】

本発明によれば、上記特定成分を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記ノズル挿入部分と異なる部分に前記注入ノズルを挿入して前記サイクルを繰り返し行う浸透固化工程を有するので、封じ込め作業中に石綿が飛散せず作業従事者が安全に作業できるとともに、施工後に自然災害等の理由で石綿資材が破砕した場合でも石綿が飛散しないように石綿資材の内部まで十分に固化させることができる。

【発明を実施するための最良の形態】

【0011】

本発明に係る石綿資材の封じ込め方法は、特定成分を配合してなる固化液を石綿資材の表面全体に浸透させて半乾燥状態の保護層を形成する保護層形成工程、および上記石綿資材の内部全体に上記固化液を均一に浸透固化させる浸透固化工程、を有する。

【0012】

本発明の適用対象となる石綿資材は、石綿を使用したビル、施設、家屋等の建造物の構成部材として使用されているものであれば特に限定されない。石綿資材の具体例としては、例えば、天井や壁の内装材(スレートボード,ケイ酸カルシウム板第一種,パルプセメント板)、天井や床の吸音断熱材(石綿含有ロックウール吸音天井板,石綿含有吹き付け材)、天井結露防止材(屋根折版用断熱材,石綿含有吹き付け材)、床材(ビニル床タイル,フロア材)、外壁や軒天の外装材(窯業系サイディング,スラグせっこう板,押出成形セメント板,スレートボード,スレート波板,ケイ酸カルシウム板第一種)、耐火被覆材(吹き付け石綿、石綿含有吹き付けロックウール,石綿含有耐火被覆板,ケイ酸カルシウム板第二種)、屋根材(スレート波板,住宅屋根用化粧スレート)、煙突材(石綿セメント円筒,石綿含有煙突断熱材)などを挙げることができる。

【0013】

〔保護層形成工程〕

保護層形成工程は、図1に示すように、固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて上記石綿資材の表面全体に上記固化液が浸透した半乾燥状態の保護層を形成する程度に上記石綿資材を養生させる工程からなる。

【0014】

固化液は、水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を必須成分とし、該各成分を混合して得られるものである。

【0015】

本発明において水性ポリマーディスパージョンとは、セメントコンクリート(モルタル)の性質を改善する目的で混和されるポリマー混和剤の一つである。水性ポリマーディスパージョンとしては、ゴムラテックスと樹脂エマルションがあるが、本発明では両者のうち、いずれかに限定されることなく用いることができる。

【0016】

上記のうち、ゴムラテックスのゴム成分としては、例えば、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、メタクリル酸メチルブタジエンゴム(MBR)、アクリロニトリルブタジエンゴム(NBR)等を例示することができ、これらは単独で又は二種以上を併用することができる。

【0017】

また、樹脂エマルションの樹脂成分としては、例えば、ポリアクリル酸エステル(PAE)、エチレン酢酸ビニル(EVA)、スチレンアクリル酸エステル(SAE)、ポリプロピオン酸ビニル(PVP)、ポリプロピレン(PP)、ポリ酢酸ビニル(PVAC)等を例示することができ、これらは単独で又は二種以上を併用することができる。

【0018】

水性ポリマーディスパージョンとしては、ポリマーの微粒子(0.05〜5μm)が水中に分散したものであって、固形分35%以上のものが好適に使用できる。該水性ポリマーディスパージョンは市販品が容易に入手できる。該市販品には、上述したゴム成分(または樹脂成分)と水の他、界面活性剤、電解質、消泡剤等の添加剤が含まれていることが多いが、これらの添加剤は通常本発明の目的を損なうことがないので上記添加剤を含んだままで用いることができる。

【0019】

固化液は、通常、施工現場にて上述した各成分を所定量配合してミキサー等で混合することで使用に供することができる。上記各成分を配合する場合、水性ポリマーディスパージョンと水とを配合してなる液剤、及びポルトランドセメントとフライアッシュとを配合してなるセメント剤を別々に準備し、使用直前に上記液剤とセメント剤を混合して用いることが好ましい。液剤とセメント剤の配合割合は、上記液剤を上記セメント剤よりも重量比で多く配合すること以外は特に限定されず、施工対象となる石綿資材の種類、厚み等に応じて適宜設定することができる。

【0020】

上記液剤としては、例えば、水性ポリマーディスパージョンと水とをそれぞれ100容量部と200容量部ずつ配合したものを例示することができる。上記セメント剤としては、例えば、ポルトランドセメントとフライアッシュとをそれぞれ90重量部と10重量部ずつ配合したものを例示することができる。フライアッシュを配合することにより、上記液剤とコンクリート剤を混合したときに、いわゆるダマが生じるのを防ぐことができ、これにより、本発明の各工程で使用するノズルの詰まりを防止することができる。

【0021】

噴霧作業用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を5〜25重量部配合したものを例示することができる。また、散水作業用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を10〜50重量部配合したものを例示することができる。さらに、固化液の固化促進作用を高めたい場合、上記成分以外に、例えば、炭酸カリウムを少量含有させることもできる。炭酸カリウムは、液剤とセメント剤とは別にして、使用直前に配合してもよいし、あらかじめ液剤とセメント剤のうち、どちらかに配合させておくこともできる。炭酸カリウムは、上記固化液だけでなく、後述する浸透固化用の固化液や囲い込み作業用の固化液にも含有させることができる。

【0022】

(噴霧作業)

石綿資材の表面全体に固化液を噴霧するにあたっては、噴霧手段は特に限定されず、公知の噴霧手段(例えば、固化液の移送手段と噴霧流を生じさせる噴霧ノズルとを備えた動力機器)を用いることができる。噴霧作業中に石綿資材から石綿が飛散するのを防止するため、石綿資材の表面から噴霧ノズルの先端を1m程度離して噴霧することが好ましい。固化液の噴霧量は特に限定されず、石綿資材1m2当たり約3分間(0.6L〜0.8L)噴霧して、1.5〜2mm程度の浸透厚みになるように噴霧用の固化液を噴霧すればよい。

【0023】

(散水作業)

噴霧作業終了後、引き続き固化液の散水作業を行う。固化液の散水手段は特に限定されず、公知の散水手段(例えば、固化液の移送手段と散水流を生じさせる散水ノズルとを備えた動力機器)を用いることができる。散水作業にあたっては、石綿資材の表面全体に噴霧された固化液の上から、1分間で1L程度の散水量で、10〜15mm(1m2当たり3.4L〜5.2L)程度の浸透厚みになるように散水用の固化液を散水すればよい。

【0024】

(養生)

散水作業終了後、石綿資材は、その表面全体に上記固化液が浸透した半乾燥状態の保護層を形成する程度に養生させる。養生条件は特に限定されず、通常は、室温下、1日程度おくことが望ましいが、施工対象となる石綿資材の種類等に応じて適宜変更することができる。このように、半乾燥状態の保護層を形成することにより、次の浸透固化工程の際に、石綿資材の内部に注入された固化液の注入圧力により、石綿資材から石綿が飛散するのを防止するとともに、該注入された固化液が石綿資材の表面に目視で判別できる程度に滲出してくるので、押圧部材による締め固めのタイミングを図ることができる。

【0025】

〔浸透固化工程〕

浸透固化工程は、図1に示すように、上記保護層の外側から上記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから浸透固化用の固化液を注入し、次いで該固化液が上記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、上記石綿資材の表面全体を締め固めるまで、上記ノズル挿入部分と異なる部分に上記注入ノズルを挿入して上記サイクルを繰り返し行う工程からなる。

【0026】

浸透固化用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を25〜50重量部配合したものを例示することができる。固化液の注入手段は特に限定されず、公知の注入手段(例えば、固化液の移送手段と散水流ないしジェット流を生じさせる棒状の注入ノズルとを備えた動力機器)を用いることができる。固化液を注入する際には、1cm×1m2の石綿資材に対して4Lを基準として注入する。

【0027】

本工程では、固化液の注入量が増えるにつれて、石綿資材の内部から表面に向けて固化液の浸透が進み、固化液が石綿資材の表面近く(すなわち、保護層)に達すると、固化液の注入圧力によって石綿資材が外側に膨らみ、固化液が上記保護層の表面まで滲出してくる。そこで、この滲出部分に左官ゴテ等の押圧部材を押し当てて、石綿資材の表面を締め固める。このようにして、石綿資材の表面全体を締め固めることで、石綿資材の内部に固化液を均一に注入することができる。続いて、室温下、3日〜2週間程度養生させると、石綿資材の内部全体に注入用の固化液を均一に浸透固化させることができる。なお、後述する囲い込み作業を行う場合は、上述した養生をせず、囲い込み作業終了後に養生するようにしてもよい。

【0028】

上述した浸透固化工程が終了すると、施工前に比べて石綿資材の重量が通常10〜15倍に増加する。このため、石綿含有率が1重量%前後の石綿資材を施工対象とした場合、施工終了後には石綿資材の石綿含有率を0.1重量%以下とすることができ、労働安全衛生法施行例第16条第1項第9号(平成18年9月1日施行)に規定された規制対象物(アスベスト含有製品 JIS A1481「建材中のアスベスト含有率の測定方法」による)に該当しなくなる。

【0029】

また、本発明では、保護層形成工程の開始から浸透固化工程の終了に至る封じ込め作業中に石綿資材から石綿が飛散しないので、作業従事者が安全に作業することができる。また、上記封じ込め作業により石綿資材の内部が固化液の浸透固化作用により十分に固化されるため、仮に地震等の理由で石綿資材が破砕した場合でも、石綿は飛散しない。

【0030】

本発明では、石綿資材の封じ込め作業終了後、以下に説明する表面固化工程により、石綿資材の囲い込みをも行うことができる。

【0031】

〔表面固化工程〕

表面固化工程は、封じ込め作業終了後の石綿資材の表面全体に、囲い込み作業用の固化液を塗布し、次いで養生させることで、該石綿資材の表面に固化層を形成する工程である。

【0032】

囲い込み作業用の固化液としては、例えば、上記液剤100重量部に対し上記セメント剤を50〜150重量部配合したものを例示することができる。上記固化液の塗布手段は特に限定されず、公知の方法を用いることができる。上記固化液を塗布した後は、コテ等を用いて、塗布面全体を厚さ数mm程度に均等化する。そして、上記固化液の塗布終了後、石綿資材は、室温下、3日〜2週間程度養生させ、固化層を形成させるようにする。

【0033】

表面固化工程終了後の石綿資材は、その表面が固化層で被覆されるので、施工完了後の石綿の飛散防止効果に非常に優れたものになる。また、例えば、上述したように石綿含有率を0.1重量%以下にすることができれば、石綿含有率0.1重量%以下のモルタル被覆型非飛散性資材となる。このため、かかる資材は、労働安全衛生法施行例第16条第1項第9号(平成18年9月1日施行)に規定された規制対象物(アスベスト含有製品 JIS A1481「建材中のアスベスト含有率の測定方法」による)に該当しなくなるので、該資材を除去する必要もなく、石綿資材のリフォーム工法として適用することができる。さらに、かかる資材を解体する場合でも、通常の石綿含有資材に比べ、処理費用を大幅に削減することもできる。

【実施例】

【0034】

以下に実施例を示して本発明を詳細に説明するが、本発明は当該実施例に限定されるものではない。

【0035】

試験の概要

1−1.施工サンプル

株式会社塩崎組の環境事業部の事務所(愛媛県西条市中野甲324番地第2)を施工現場とした。施工現場に、傾斜角を30度に設定したコンクリートパネル(縦90cm×横180cm)を3つ据え付けた。各パネルに縦50cm×横170cm×厚み4cmの木枠を取り付け、各木枠の中に施工現場の近くで採取した吹き付け石綿建材を敷き詰め、これら3つを施工サンプルとした。

【0036】

1−2.試験概要

上記施工サンプルの全てについて封じ込め作業を行い、その後これらのうち1つについて囲い込み作業を行った。上記作業に用いた固化液、作業工程、分析方法等の詳細は以下のとおりである。

【0037】

2.固化液の製造

以下の組成からなる液剤(ESタフクリート液)とセメント剤(ESタフクリートセメント)を用いて、各作業工程に用いる固化液を製造した。

ESタフクリート液

水2Lに3gの炭酸カルシウムを溶解した水溶液にSBRラテックス(商品名:トマックスーパー、株式会社イーテック、固形分45.0%)を1L混合したもの。

ESタフクリートセメント

普通ポルトランドセメントとフライアッシュを重量比でそれぞれ9:1で混合したもの。

【0038】

2−1.保護層形成工程に用いる固化液の製造

(噴霧作業用固化液:固化液1)

使用直前に、ESタフクリート液100重量部に対してESタフクリートセメント5重量部を動力攪拌機で混合したものを用いた。

(散水作業用固化液:固化液2)

使用直前に、ESタフクリート液100重量部に対してESタフクリートセメント25重量部を動力攪拌機で混合したものを用いた。

【0039】

2−2.浸透固化工程に用いる固化液の製造

(注入作業用固化液:固化液3)

上記「2−1.保護層形成工程に用いる固化液の製造」の散水作業用固化液(固化液2)と同じものを用いた。

2−3.表面固化工程に用いる固化液の製造

(囲い込み作業用固化液:固化液4)

使用直前に、ESタフクリート液100重量部に対してESタフクリートセメント50重量部を動力攪拌機で混合したものを用いた。

【0040】

3.封じ込め作業

3−1.保護層形成工程

施工現場の壁面、天井面および床面に養生シートを貼った後、封じ込め作業を開始した。

(噴霧作業)

電動ロータリー注入器(商品名:OKG−01M型、岡三機構株式会社製)を用いて固化液1を上記各施工サンプルの表面全体に噴霧した。具体的には、噴霧用ノズルを上記注入器に取り付け、該ノズルの先端を施工サンプルから約1m離し、固化液1を施工サンプル1m2当たり3分間(0.8L)噴霧した。各施工サンプルの表面全体を約30分かけて均一に噴霧して噴霧作業を終了した。固化液1の浸透厚みは約2mmだった。

【0041】

(散水作業)

噴霧作業終了後、続けて、上記注入器を用いて上記各施工サンプルの表面に噴霧された固化液1の上から固化液2を散水した。具体的には、先端に2mmの開口孔が形成された散水ノズルを上記注入器に取り付け、該ノズルの先端を施工サンプルから約20cm離し、1分当たり1Lの容量で、約1時間30分かけて全体(1m2当たり5.2L)を均一に散水した。固化液2の浸透厚みは固化液1と合せて約15mmだった。

【0042】

(養生)

上記散水作業の終了後、施工現場を閉めて上記各施工サンプルを約24時間養生させた。養生後の各施工サンプルの表面は完全に乾燥しておらず、半乾燥状態の層(保護層)を形成していた。

【0043】

3−2.浸透固化工程

上記保護層の外側から施工サンプルの最深部まで注入ノズルを挿入し、該ノズルから固化液3を注入した。具体的には、先端に2mmの開口孔が形成された外径1cmのノズルを上記注入器に取り付け、該ノズルを施工サンプルの最深部まで挿入し、施工サンプル1cm×1m2に対し、4Lの注入量で固化液3を注入した。しばらくすると、上記ノズルの挿入部分近くの石綿資材が外側に少し膨らみ、白濁した固化液3が上記保護層の表面に滲出した。このとき、固化液3の注入を止め、該滲出部分に左官ゴテを押し当てて締め固めを行い、その後上記ノズルを抜き出した。上記ノズルの挿入から抜き出しまでの各工程を1サイクルとして、上記とは異なる部分に上記注入ノズルを挿入して、上記サイクルを繰り返し行い、施工サンプルの表面全体を締め固めた。浸透固化工程の作業開始から終了まで約2時間を要した。

【0044】

4.囲い込み作業

(表面固化工程)

上記「3.封じ込め作業」終了後、続けて各施工サンプルの1つについて囲い込み作業を行った。具体的には、先端に2mmの開口孔が形成された散水ノズルを上記注入器に取り付け、当該施工サンプルの表面全体に塗布厚1mmを目安として固化液4を散布し、次いで左官ゴテで表面を均等に仕上げた。

(養生)

表面固化工程の終了後、施工現場を閉めて上記各施工サンプルを3日間養生させた。

【0045】

4.分析方法

4−1.空気環境の測定

4−1−1.施工各段階における空気環境の測定

「平成16年度版 国土交通省 公共建築改修工事標準仕様書 9.1.2(アスベスト粉塵濃度測定方法)」にしたがい、施工前(保護層形成工程前)、施工中(保護層形成工程の噴霧作業開始〜散水作業終了,浸透固化工程前,浸透固化工程の作業開始〜終了)及び施工完了時(表面固化工程終了から4日後)に、施工現場に飛散する石綿濃度をアスベスト粉じん濃度(f/l)として測定した。石綿濃度の測定にあたっては、平成元年12月環境庁告示第93号「石綿に係る特定粉じんの濃度の測定法」にしたがい、上記施工前,施工中および施工完了後の2時間、位相差顕微鏡を用いて計数した。また、測定点は、上記3つの施工サンプルの近くで、高さ1.2mの位置2ヶ所とし、それぞれをNo.1、No.2とした。表1に結果を示す。

【0046】

4−1−2.施工完了後の施工サンプルを破砕したときの空気環境の測定

上記「4−1−1.施工各段階における空気環境の測定」において、施工完了時(表面固化工程終了から4日後)の空気環境を測定した後、上記3つの施工サンプルの一部(それぞれ半径15cmの円形で深さ3cm程度)を破砕したときの空気環境を上記「4−1−1.施工各段階における空気環境の測定」と同様に測定した。表1に結果を示す。

【0047】

【表1】

【0048】

表1より、本実施例による封じ込め作業及び囲い込み作業を行うことで、施工の各段階において石綿が飛散しないことが確認された。具体的には、施工前に50(f/l)以上あったアスベスト粉じん濃度が保護層形成工程で0.5(f/l)未満に減少し、それ以後は施工完了時まで0.5(f/l)未満を維持した。また、施工完了後に石綿資材を粉砕した場合でも、アスベスト粉じん濃度は約2(f/l)に過ぎず、このことから、本実施例で用いた固化液で石綿資材の内部が十分に固化されることが分かった。

【0049】

4−2.施工前後における石綿含有率の測定

JIS A 1481(2006)「建材製品中のアスベスト含有率測定方法」にしたがい、施工前(施工サンプルの製造時)及び施工完了後に、施工サンプルの石綿含有率を測定した。具体的には、施工前及び施工後の施工サンプルの一部を破砕したものを測定サンプルとし、位相差分散染色法及びX線回折法を用いて定性分析及び定量分析を行った。測定試料は、施工前は、施工サンプルの製造に用いた石綿建材を用い、施工後は、上記「4−1−2.施工完了後の施工サンプルを破砕したときの空気環境の測定」に供した試料と同じものを用いた。

【0050】

4−2−1.位相差分散染色法による測定

測定方法は概略以下のとおりである。

(1)測定試料を500μm以下に粉砕する。

(2)粉砕した試料を水に分散させ撹拌した後、スライドガラスに取り乾燥させる。

(3)屈折率nD=1.550,1.680,1.700の3種類の浸液それぞれと混合、分散し、標本

とする。

(4)一試料について3標本を作製する。

(5)作成した標本を位相差分散顕微鏡(BX51(商品名)、オリンパス株式会社製)

で検鏡し、分散色を示す繊維があるか否かを確認する。

【0051】

4−2−2.X線回折法による測定

測定方法は概略以下のとおりである。

(1)試料を500μm以下に粉砕する。

(2)粉砕した試料を、X線回折装置(RINT 2100(商品名)、理学電機株式会社製)付 属の試料ホルダーに充填し、X線回折パターンを測定する。

(3)得られたX線回折パターンに石綿の回折線ピークが認められるか否かを確認する。

(4)一試料について3個の分析試料を作製し、測定を行う。

【0052】

施工前の試料については、位相差分散染色法による定性分析の結果、3000粒子中、アスベスト繊維が42繊維認められ、ほとんどがクロシドライトであった。X線回折分析法による定性分析でも、ほとんどがクロシドライトであると確認された。X線回折法により、施工前の試料中、クロシドライトの含有率は11重量%だった。一方、施工後の試料については、位相差分散染色法による定性分析の結果、3000粒子中、アスベスト繊維が3繊維認められ、すべてがクロシドライトであった。X線回折法により、施工後の試料中、クロシドライトの含有率は0.1重量%だった。以上の結果から、本実施例による封じ込め作業および囲い込み作業を行うことで、吹き付け石綿からなる施工サンプルのアスベスト含有率が11重量%から0.1重量%に減少することが分かった。

【図面の簡単な説明】

【0053】

【図1】石綿資材の封じ込め方法のフロー図である。

【特許請求の範囲】

【請求項1】

水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および

前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記ノズル挿入部分と異なる部分に前記注入ノズルを挿入して前記サイクルを繰り返し行う浸透固化工程、

を有することを特徴とする、石綿資材の封じ込め方法。

【請求項2】

水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、請求項1記載の方法。

【請求項3】

水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、請求項1記載の方法。

【請求項4】

請求項1記載の浸透固化工程終了後の石綿資材の表面全体に前記固化液を塗布し、次いで養生させることで、前記石綿資材の表面に固化層を形成する表面固化工程を有することを特徴とする、石綿資材の囲い込み方法。

【請求項5】

水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、請求項4記載の方法。

【請求項6】

水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、請求項4記載の方法。

【請求項1】

水性ポリマーディスパージョン、ポルトランドセメント、フライアッシュおよび水を配合してなる固化液を石綿資材の表面全体に噴霧し、次いで散水し、続いて前記石綿資材の表面全体に前記固化液が浸透した半乾燥状態の保護層を形成する程度に前記石綿資材を養生させる保護層形成工程、および

前記保護層の外側から前記石綿資材の略最深部まで注入ノズルを挿入して該ノズルから前記固化液を注入し、次いで該固化液が前記保護層の表面まで滲出したときに、該固化液の滲出部分に押圧部材を押圧して締め固め、その後前記ノズルを抜き出す作業を1サイクルとして、前記石綿資材の表面全体を締め固めるまで、前記ノズル挿入部分と異なる部分に前記注入ノズルを挿入して前記サイクルを繰り返し行う浸透固化工程、

を有することを特徴とする、石綿資材の封じ込め方法。

【請求項2】

水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、請求項1記載の方法。

【請求項3】

水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、請求項1記載の方法。

【請求項4】

請求項1記載の浸透固化工程終了後の石綿資材の表面全体に前記固化液を塗布し、次いで養生させることで、前記石綿資材の表面に固化層を形成する表面固化工程を有することを特徴とする、石綿資材の囲い込み方法。

【請求項5】

水性ポリマーディスパージョンが、スチレンブタジエンゴム、クロロプレンゴム、メタクリル酸メチルブタジエンゴム及びアクリロニトリルブタジエンゴムから選ばれる1種以上のゴムラテックスである、請求項4記載の方法。

【請求項6】

水性ポリマーディスパージョンがスチレンブタジエンゴムラテックスである、請求項4記載の方法。

【図1】

【公開番号】特開2008−201609(P2008−201609A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−38011(P2007−38011)

【出願日】平成19年2月19日(2007.2.19)

【出願人】(306044847)株式会社塩崎組 (2)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月19日(2007.2.19)

【出願人】(306044847)株式会社塩崎組 (2)

【Fターム(参考)】

[ Back to top ]