石英ガラスおよびその製造方法並びにこれを用いた部材および装置

【課題】各種光学材料、半導体製造用部材、液晶製造用部材に利用可能な、紫外線、可視光線、赤外線の透過率が高く、高純度で耐熱性の高く、Cuイオンの拡散速度の遅い石英ガラスを安価に提供する。

【解決手段】1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が0.01ppm以下であり、LiとNaの含有量を総量で0.2ppm以下、K,Mg,Ca,Cuの含有量を各々0.1ppm未満の石英ガラス。また、波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上であり、1215℃における粘性率が1011.5Pa・s以上であり、さらにAlを重量比で3ppm以下含有することにより、粘性率が1012.0Pa・s以上である。このような石英ガラスは、原料シリカ粉を予めクリストバライト化した後、非還元性雰囲気中で熔融することにより得ることができる。

【解決手段】1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が0.01ppm以下であり、LiとNaの含有量を総量で0.2ppm以下、K,Mg,Ca,Cuの含有量を各々0.1ppm未満の石英ガラス。また、波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上であり、1215℃における粘性率が1011.5Pa・s以上であり、さらにAlを重量比で3ppm以下含有することにより、粘性率が1012.0Pa・s以上である。このような石英ガラスは、原料シリカ粉を予めクリストバライト化した後、非還元性雰囲気中で熔融することにより得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温プロセスにおいてCuなどの金属不純物の拡散抑止能を有する石英ガラスに関する。特に半導体製造装置用部材、なかでも半導体熱処理工程やCVD工程で使用される炉心管として好適に利用可能な石英ガラスおよびその製造方法に関する。さらに、本発明は、各種光学材料、フラットパネルディスプレー製造用部材、MEMS(Micro Electro Mechanical System)製造用部材、フラットパネルディスプレー用ガラス基板等として好適に利用可能な石英ガラスおよびその製造方法に関する。また、本発明は、高純度であり、紫外線、可視光線、赤外線の透過率が高く、耐熱性が高い石英ガラスおよびその製造方法に関する。

【0002】

さらに、本発明の石英ガラスからなる石英ガラス部材を具備することを特徴とする半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置に関する。

【背景技術】

【0003】

各種光学材料、半導体製造用部材、液晶ディスプレーや有機ELディスプレーに代表されるフラットパネルディスプレー製造用部材、MEMS製造用部材、フラットパネルディスプレー用ガラス基板などの用途には、紫外線、可視光線、赤外線の透過率が高く、高純度で耐熱性の高い石英ガラスが望まれている。

【0004】

さらに、近年、半導体熱処理工程においてCuによる汚染が問題となっているが、これは、熱処理用石英管(炉心管)外部の加熱ヒータ等から発生したCuが、熱処理用石英管内を拡散して、石英管内部に配置されたシリコンウェーハを汚染するというものであり、Cuなどの金属不純物に対して拡散係数が小さい石英ガラスが望まれている。

【0005】

また、各種石英製品を製造する過程では一般にアニールなどの熱処理が行われるが、熱処理工程での石英ガラス中への不純物拡散を防止するため、Cuなどの金属不純物の拡散係数が小さい石英ガラスが望まれている。

【0006】

また、半導体やフラットパネルディスプレー、MEMS製造の各分野では、エッチングの終点検出などに石英ガラス製のビューポートが多用されているが、紫外域から可視域、赤外域に亘り良好な光透過性を有し、かつ低コストで製造可能な石英ガラスが望まれていた。

【0007】

一般に石英ガラスは、熔融石英ガラスと合成石英ガラスに大別される。

【0008】

熔融石英ガラスは、原料となるシリカ粉末を、酸水素火炎、プラズマアーク、真空電気炉などで熔融することにより製造され、次に述べる合成石英ガラスに比べて製造コストが安価であるという特長を有する。なかでも、天然珪石粉末をシリカ原料として用い、プラズマアークや真空電気熔融などの、OH基量を増加させない熔融方法で製造した石英ガラスは、高温粘性が高く耐熱性に優れるため、半導体熱処理工程やCVD工程で広く利用されている。

【0009】

しかしながら、天然珪石原料を用いた熔融石英ガラスは、半導体製造における忌避元素であるLi,K,Na,Caなどを0.1〜0.5ppm程度含有しており、高純度が要求される用途(例えば、シリコンウェーハの高温アニールなど)には使用することができなかった。また、一般に紫外域(200nm〜240nm)に吸収帯を有するため、紫外線用光学材料(例えば、終点検出用窓材など)としても特性が十分でなかった。更に、石英ガラス中へのCu等の金属不純物の拡散速度が著しく速いため、例えば、部材を製造する際の熱処理工程において、金属不純物が石英ガラスの奥深くまで浸透し汚染されやすいと言う問題点があった。また、例えば、半導体熱処理用の炉心管として使用する場合は、発熱体などから放出されるCuが炉心管壁を透過拡散して、炉内のウェーハを汚染してしまうという問題点があった。

【0010】

そのため、高純度が要求される用途に対しては、シリカ原料として非晶質高純度合成シリカ粉末を用いる方法も知られている(例えば、特許文献1、2参照)。しかしながら、非晶質合成シリカ粉末は、通常、ゾルゲル法などの湿式プロセスにより調製されるため、非晶質合成シリカ粉末から製造した石英ガラス中には、数十ppm程度のOH基が残留してしまう。石英ガラス中の残留OH基は、赤外域での光学吸収を引き起こすだけでなく、高温粘性を悪化させてしまうというおそれがあった。

【0011】

そこで、原料である非晶質合成シリカ粉末を予め結晶化させ、OH基を低減する方法が知られている(例えば、特許文献3、4参照)。しかしながら、特許文献3の方法では、不純物含有量の更なる低減に関する検討を要し、また、特許文献3に開示されている熔融方法は、強い還元雰囲気下でガラス化を行うため、波長245nm近傍に酸素欠乏欠陥に起因すると推定される吸収ピークを出現が現れるおそれがある。更に、特許文献4については、ガラス化する際の雰囲気に関する記載もなく、どのような石英ガラスが得られるかについても何らの記載や示唆がなかった。

【0012】

一方、合成石英ガラスは、高度に精製した四塩化珪素等の揮発性シリカ原料を、酸水素火炎などで高温加水分解させることにより製造され、非常に高純度であるという特長を有する。しかしながら、合成石英ガラスは一般的に高温域での粘性率が低いことが知られており、耐熱性が要求される用途に対しては、揮発性シリカ原料を加熱加水分解させて生成するシリカ微粉末を堆積させた多孔質石英ガラス体(スート体)にAlを含有させ、これを加熱・焼結し透明ガラス体とする方法や(例えば、特許文献5参照)、スート体を還元雰囲気中で加熱処理してOH量を低減した後、これを加熱・焼結し透明ガラス体とする方法(例えば、特許文献6参照)などが知られているが、いずれの方法もそのプロセスが煩雑なため、得られるガラスは非常に高価なものであった。

【0013】

さらに、特許文献5記載の合成石英ガラスは、製造プロセス中でOH基を低減する工程が無いことから、赤外域での光学吸収を引き起こし、高温粘性を低下させるおそれがあった。

【0014】

また、特許文献6記載の方法でOH基量を低減させた石英ガラス中には、酸素欠乏欠陥が生じ、245nm近傍に吸収ピークが出現するおそれがあった。

【0015】

【特許文献1】特開平7−81971号公報(第3頁)

【特許文献2】特開2006−8452号公報(第1頁)

【特許文献3】特開平8−119664号公報(第2頁)

【特許文献4】特開平4−238808号公報(第2頁)

【特許文献5】特開平3−83833号公報(特許請求の範囲)

【特許文献6】特開平3−109223号公報(第1頁)

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、上述問題点を克服し、紫外線、可視光線、赤外線を利用する各種光学材料、半導体製造用部材、フラットパネルディスプレー製造用部材、MEMS製造用部材、フラットパネルディスプレー用ガラス基板に好適に利用可能な、紫外線、可視光線、赤外線の透過率が高く、高純度で耐熱性が高く、Cuイオン等の金属不純物拡散が遅い石英ガラスを安価に提供することにある。さらには、本発明の石英ガラスを用いることにより、石英ガラス自身から放出される金属汚染のみならず、系外から石英ガラスを透過拡散してくるCuなどの金属汚染をも低減した半導体製造装置用部材、半導体熱処理装置用部材、フラットパネルディスプレー用部材、MEMS製造装置用部材を提供することに有る。更に、これらの部材を具備することを特長とした半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置を提供することに有る。

【0017】

そこで、本発明者らは、上述問題点を解決すべく鋭意検討した結果、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下、好ましくは0.005ppm以下であり、さらに石英ガラス中に含まれるLiとNaの含有量が総量で0.2ppm以下、好ましくは0.1ppm以下、K,Mg,Ca,Cuの含有量が各々0.1ppm未満であり、波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上である石英ガラスを見出し、このガラスは1215℃における粘性率が1011.5Pa・s以上であり、さらにAlを重量比で3ppm以下含有することにより、粘性率は1012.0Pa・s以上となり、上記課題を解決可能であることを見出した。このようなガラスは、原料シリカ粉を予めクリストバライト化し、非還元性雰囲気中で熔融、より好ましくはプラズマアーク法で熔融することにより得られることを見出し、本発明を完成するに至った。

【課題を解決するための手段】

【0018】

即ち、本発明は、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下、好ましくは0.005ppm以下である石英ガラスに関し、さらに石英ガラス中に含まれるLiとNaの含有量が総量で0.2ppm以下、好ましくは0.1ppm以下、K,Mg,Ca,Cuの含有量が各々0.1ppm未満、波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上である石英ガラスを見出し、このガラスは1215℃における粘性率が1011.5Pa・s以上であり、さらにAlを重量比で3ppm以下含有することにより、粘性率は1012.0Pa・s以上であることを特徴とする石英ガラスおよびその製造方法、該石英ガラスからなる部材、およびこれを具備することを特徴とする半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置に関するものである。

【0019】

以下、本発明を詳細に説明する。

【0020】

本発明の石英ガラスは、Cuなどの金属不純物の拡散速度が遅く、例えば、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下、好ましくは0.005ppm以下である。

【0021】

本発明者らの検討したところによれば、石英ガラス中へのCuなどの金属不純物の拡散には幾つかのモードが存在し、中でも拡散係数の値で10−5cm2/sec台に達する非常に速い拡散モードに関しては、Li+,Na+などのアルカリ金属イオンとCu+とのイオン交換により進行すると考えている。従って、石英ガラス中のLiおよびNa含有量を低く抑える事が好ましく、LiとNaの総含有量が金属換算(重量比)で0.2ppm以下、好ましくは0.1ppm以下であることが好ましい。また、石英ガラス中へのLi、Naの拡散を促進する可能性がある、K,Mg,Ca,Cu等の金属不純物の含有量も低く抑える事が好ましく、K,Mg,Ca,Cuの含有量が金属換算(重量比)で各々0.1ppm未満、より好ましくは0.05ppm未満であることが好ましい。なお、本発明の熔融石英ガラス中の金属成分の含有量はICP発光分光法により測定し、その検出限界は0.01ppmであった。

【0022】

また、これらの元素の含有量を規定することにより、紫外光の透過率も高く保つことが可能となり、さらに、不純物の混入を嫌う半導体製造装置用部材として好適に使用可能となる。

【0023】

さらに、波長245nmの紫外光に対する内部透過率(試料厚さ10mm)を95%以上、より好ましくは98%以上とすることが好ましい。本発明でいう内部透過率とは、ガラス表面での反射や吸収、散乱の影響を取り除き、試料厚み10mmに換算した値をいう。内部透過率を前述の範囲と合致させることは、石英ガラス中の酸素欠乏欠陥の形成を抑制したことと同義であると考えている。酸素欠乏欠陥は、光学特性という観点のみならず、上述Li,Naの拡散を促進し、結果的にCuの拡散を促進する可能性が有るため、低く抑える事が好ましい。

【0024】

以上の結果から、本発明の石英ガラスにおいては、半導体製造における熱処理工程やCVD工程の炉心管(管壁=約5mmt)として使用した際に、系外からのCu等の金属不純物の透過・拡散が抑えられ、炉心管内部に存在するウェーハへの汚染が少ないという特長を有する。さらに、石英ガラス被覆を施した発熱体に使用した場合も、発熱体から放出される金属不純物が透過してこないため好ましい。また、熱加工や除歪(アニール)時においても、Cu等の金属不純物が、ガラス表面からその厚み方向に向かって深く拡散することがないため好ましい。

【0025】

本発明の石英ガラスのOH含有量は、5ppm以下、好ましくは2ppm以下とすることにより、赤外域での特異な吸収が少ないだけでなく、高温での粘性が低下することなく、またCuイオン拡散も促進することなく、半導体熱処理用治具等に好適に使用できるため好ましい。本発明でいうOH含有量は、波長2730nmの吸収ピーク強度から、ガラス中に含まれるOH量を算出しており、その検出限界は1ppmである。

【0026】

本発明の石英ガラスは、また、高い耐熱性を有し、具体的には1215℃における粘性率が1011.5Pa・s以上、より具体的には、1011.5〜1012.0Pa・sの値を示す。

【0027】

本発明の石英ガラスにおいては、アルミニウム(Al)を含有しても良い。Alの含有量は、金属Al換算(重量比)で0.1〜3ppmが好ましく、0.2〜2ppmがより好ましい。Alを含有した本発明の石英ガラスは、1215℃における粘性率が、1012.0Pa・s以上、より具体的には、1012.0〜1012.5Pa・sの高粘性を示す。

【0028】

次に、本発明の石英ガラスの製造方法につき詳述する。

【0029】

本発明の石英ガラスは、例えば、シリカ粉末を熔融することにより製造する事が出来る。例えば、原料シリカ粉末を予めクリストバライト化し、非還元性雰囲気中で熔融することにより得ることができる。

【0030】

原料シリカ粉末としては、例えば、非晶質シリカ粉末を例示することができ、好ましくは、Li,Na,K,Mg,Ca,Cuの含有量が各々0.05ppm以下、より好ましくは0.01ppm以下の高純度非晶質シリカ粉末を用いる。これにより、半導体製造などで利用可能な高純度の石英ガラスが得られ、紫外域の透過率も高く保つことが可能となる。

【0031】

このような非晶質シリカとしては、例えばシリコンアルコキシドを塩酸あるいはアンモニア触媒下で加水分解して得られたシリカゲルを乾燥・焼成して得られる高純度非晶質シリカ、またはアルカリ金属ケイ酸水溶液と酸とを反応させて得られるシリカゲルを精製・焼成して得られる高純度非晶質シリカなどを用いることが出来る。シリコンアルコキシドから調製される高純度非晶質シリカは、高純度のものが得られやすくより好ましい。

【0032】

原料シリカ粉末を予めクリストバライト化する方法としては種々の方法がある。例えば、高純度の非晶質シリカ粉末を、汚染を生じない適切な環境下で高温かつ長時間焼成することによって、高純度のクリストバライト粉末を得ることができる。

【0033】

また、焼成工程のスループット向上や長時間の焼成による焼成炉等からの不純物汚染を低減するため、結晶化促進剤を原料シリカ粉末に添加して焼成することも極めて有効である。

【0034】

結晶化促進剤としては、例えばクリストバライトやアルミナの微粉末などが好適であり、1種または2種以上を混合して用いることができる。クリストバライトは、ガラス中に存在するAlを嫌う用途に好適に使用可能であり、添加量としては、非晶質シリカに対して0.1〜10重量%が好ましい。一方のアルミナに関しては、金属Al換算で約0.1ppm以上の添加で結晶化促進効果が認められ、同時に石英ガラスの耐熱性を向上させる効果も認められる。Alは半導体製造におけるフッ素系ドライクリーニング工程でフッ化物のパーティクルを生成するため、添加量は低く抑えることが好ましく、また、アルミナ添加による耐熱性向上効果は、金属Al換算で2〜3ppm程度で飽和する傾向が認められることから、パーティクルの生成を嫌う用途に対してAl添加量は0.1〜3ppmとすることが好ましく、0.2〜2ppmとすることがより好ましい。

【0035】

焼成温度としては、1200〜1700℃が好ましく、焼成時間としては1〜100時間が好ましく、焼成時の雰囲気としては真空中、窒素中、アルゴン中、ヘリウム中、酸素中が好ましい。

【0036】

上述したような方法により原料シリカ粉末をクリストバライト化して焼成することによって、通常、原料シリカ粉末中に含まれていたOH基量が低減され、その後、非還元性雰囲気中で熔融することによって、本発明の石英ガラスを得ることができる。なお、原料シリカ粉末をクリストバライト化する割合(結晶化率)としては、実質的に100%転換することが好ましいが、少なくとも70%以上クリストバライト化していればよい。クリストバライト化の割合は、例えばX線回折法により決定することができる。より詳しくは、たとえば非晶質シリカの存在を示すブロードなハローパターンと、クリストバライトの存在を示す急峻なピークとの面積比から算出することが出来る。

【0037】

続いて、クリストバライト化した粉末を熔融するが、熔融時の雰囲気としては、酸素欠乏欠陥の生成を抑制する目的から、非還元雰囲気中での熔融が好ましい。還元雰囲気中で熔融した場合、酸素欠乏欠陥が生成され、245nm付近に吸収ピークを生じるようになり好ましくない。非還元雰囲気としては、例えば、He、N2、Ar、O2雰囲気などが利用できる。

【0038】

また、熔融方法としては、低減させたOH基量を増加させることがないように加熱源に火炎を用いないことが必須であり、例えば電気熔融法やプラズマアーク熔融法などが好ましい。特にプラズマアーク熔融法は、容器を用いずにインゴット製造が可能なため、容器からの汚染が無い点で好ましい。

【0039】

得られたガラス中の気泡が問題となる場合は、熱間等方加圧(HIP)処理により気泡を完全に消滅させることが可能である。このHIP処理によりガラス中に複屈折(歪)を生じることがあるが、1200℃程度のアニール処理を施すことで歪を取り除くことが可能である。

【発明の効果】

【0040】

本発明の石英ガラスは、不純物拡散速度が遅く、高純度かつ高温粘性に優れるため、半導体熱処理/製造用の炉材、治具等の半導体製造用部材、防着板や処理ステージ用板等のフラットパネルディスプレー/MEMS製造用部材、紫外線用のレンズおよびランプ、フラットパネルディスプレー用ガラス基板等としても好適に利用できる。

【0041】

さらに前述の各種部材は、半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置に好適に利用できる。

【0042】

より具体的には本発明の石英ガラスは、高温下での粘性率が高いため変形が少なく、寿命が長い。また高温下での金属不純物の拡散が少ないため、石英加工時の熱処理工程において汚染が少ない。さらに、本発明の石英ガラスを具備した半導体熱処理装置は、素材からの金属不純物の放出が少ないだけでなく、系外から拡散透過してくるCuなどの金属不純物も少ないため、製造される半導体の性能や歩留まりが向上する。

【0043】

また、本発明の石英ガラスは、紫外〜可視〜赤外域にかけて特異な吸収を殆ど持たないため、各種光学材料、なかでもエッチング終点検出などの窓材として好適に利用できる。

【実施例】

【0044】

以下、実施例を示し本発明を更に詳細に説明するが、本発明はこれら実施例になんら限定されるものではない。なお、ガラスの評価方法は以下に示すとおりである。

<酸化銅曝露試験>

ガラスから45mm×45mm×20mmの試験片を切り出し、試験片の45mm×45mm面の片側を酸化銅蒸気に曝露することにより(大気圧下、1050℃、4hr)、Cuを一方向より拡散させた。試料側面の影響を取り除くため、Cu拡散後の試験片中央部から10mm×10mm×20mmのブロックを切り出し、Cuを拡散させた表面から深さ方向に、約2mm間隔でスライスを行った。スライス後の薄片(約0.8mmt)を、フッ酸−硝酸混合溶液で溶解し、溶解液を原子吸光法で分析することにより、深さ方向のCuイオン濃度を算出した。なお、検出限界は0.01ppmであった。さらに半無限固体中の拡散に適用される拡散方程式である1式を、最小自乗法を用い測定結果に当てはめ、曝露面からの深さ5mmにおけるCu濃度を算出した。

【0045】

【数1】

<不純物分析>

ガラス試料をフッ酸に溶解し、ICP発光分光法によりガラス中に含まれる不純物量を測定した。なお、検出限界は0.01ppmであった。

<245nm内部透過率>

インゴットから小片を切り出し向かい合う2面に光学研磨を施し、厚み10mmの透過率測定用試験片とした。波長245nmにおける反射損失を含む直線透過率を測定し、2式を用いて、試料厚み10mmでの内部透過率(Ti)とした。反射率Rは、全ての試料に対して4%として計算した。

【0046】

【数2】

ただし、T:反射損失を含む直線透過率、R:反射率、Ti:内部透過率を示す。

<OH含有量>

245nm内部透過率測定用試料と同様の方法で試験片を作製し、入射光波長2.73μmおよび2.63μmにおける透過率を測定した。3式を用いて、ガラス中に含まれるOH量(C)を算出した。

【0047】

【数3】

ただし、C:OH基含有量[ppm]、T2.63:波長2.63μmにおける透過率、T2.73:波長2.73μmにおける透過率、t:試料厚み[mm]を示す。

<粘性率>

ガラスから3mm×5mm×110mmの試験片を切り出し、一端を固定した状態で1215℃下10時間保持した。熱処理後の試験片のたわみ量から、4式を用いて粘性率(η)を算出した。

【0048】

【数4】

ただし、η:粘性率、ρ:ガラス密度、g:重力加速度、Δt:保持時間、a:試料の梁だし長さ、b:試料厚み、h:たわみ量を示す。

【0049】

実施例1

Li,Na,K,Mg,Ca,Cuの含有量が各々0.01ppm以下、OH含有量が40ppm、粒径が約200μmの高純度非晶質合成シリカ粉末に、クリストバライト粉末を0.1重量%混合し、アルゴン雰囲気中、1500℃で60時間焼成することにより、結晶化率:約100%のクリストバライト粉末を得た。

【0050】

得られたクリストバライト粉末を、アルゴン雰囲気下、投入電力:590A/160V、原料供給速度:4.5kg/hrの条件でプラズマアークにより熔融し、ガラスインゴットを得た。得られたインゴットにHIP処理を施したのちアニール処理を行い徐歪した。

【0051】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0052】

また、波長245nmの紫外線に対する内部透過率、1215℃における粘性率は表1に示すとおりであり、石英ガラス中の金属不純物は表2に示すとおりであった。

【0053】

実施例2

実施例1で用いた高純度非晶質合成シリカ粉末にアルミナ粉末をAlが重量比で1ppmとなるよう混合し、実施例1と同様の条件にて焼成して得られた結晶化率:約100%のクリストバライト粉末を用いた以外は、実施例1と同様の方法で石英ガラスを製造した。

【0054】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0055】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0056】

実施例3

実施例2で用いた高純度非晶質合成シリカ粉末をクリストバライト化することなく、そのまま用いた以外は実施例2と同様の方法で石英ガラスを製造した。

【0057】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0058】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0059】

比較例1〜3

金属不純物含有量の異なる天然珪石粉末を原料とし、アルゴン雰囲気下、投入電力:590A/160V、原料供給速度:4.5kg/hrの条件でプラズマアークにより熔融し、ガラスインゴットを得た。得られたインゴットにHIP処理を施したのちアニール処理を行い徐歪した。

【0060】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCu濃度分布は図1に示すとおりであった。拡散方程式から見積もられる、拡散係数は10−6cm2/sec程度であり、比較例1〜3の石英ガラスを半導体熱処理用の炉心管として用いた場合、ごく短時間でCuが炉心管壁を貫通する事が予想される。また、同様に拡散方程式から見積もられた、曝露表面から5mmの深さにおけるCuの濃度は0.06〜0.30ppmであった。

【0061】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。比較例1〜3の石英ガラスは、残留OH基が少なく高温粘性が高いものの、Li,Na,K,Mg,Caを多量に含み、245nmの内部透過率も低かった。

【0062】

比較例4

天然珪石粉末を原料とし、酸水素火炎で熔融することにより石英ガラスを製造した。得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCu濃度分布は図1に示すとおりであった。拡散方程式から見積もられる、拡散係数は10−6cm2/sec程度であり、比較例1〜3の石英ガラスを半導体熱処理用の炉心管として用いた場合、ごく短時間でCuが炉心管壁を貫通する事が予想される。また、同様に拡散方程式から見積もられた、曝露表面から5mmの深さにおけるCuの濃度は0.06ppmであった。

【0063】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。比較例4の石英ガラスは、Li,Na,K,Mg,Caを多量に含み、245nmの内部透過率、粘性率ともに低かった。

【0064】

比較例5

実施例1で用いた高純度非晶質合成シリカ粉末を酸水素火炎で熔融することにより石英ガラスを製造した。得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCu濃度分布は図1に示すとおりであり、拡散方程式から見積もられる、曝露表面から5mmの深さにおけるCuの濃度は0.01ppm以下であった。

【0065】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0066】

比較例6

四塩化ケイ素を酸水素火炎で加熱加水分解させて形成される多孔質石英ガラス体(スート)を、還元雰囲気中で加熱処理した後、焼結することにより石英ガラスを製造した。

【0067】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0068】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0069】

比較例7

四塩化ケイ素を酸水素火炎で加熱加水分解させて形成される多孔質石英ガラス体(スート)を、還元雰囲気中で加熱処理することなく焼結することにより石英ガラスを製造した。

【0070】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0071】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0072】

【表1】

【0073】

【表2】

【図面の簡単な説明】

【0074】

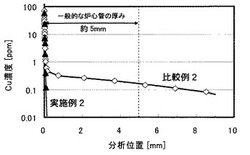

【図1】各比較例で得られた石英ガラスに対して、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたときの、ガラス中のCu濃度分布を示した図である。

【図2】各比較例で得られた石英ガラス中のLiおよびNaの総含有量に対する、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたときの、曝露表面から5mmの深さにおけるCuの濃度をプロットした図である。。

【図3】本実施例2および比較例2で得られた石英ガラスの、Cu拡散プロファイルを示した図である。

【図4】発熱体から放出された銅が、石英ガラス製炉心管を透過拡散し、内部のシリコンウェーハを汚染する様子の模式図である。

【技術分野】

【0001】

本発明は、高温プロセスにおいてCuなどの金属不純物の拡散抑止能を有する石英ガラスに関する。特に半導体製造装置用部材、なかでも半導体熱処理工程やCVD工程で使用される炉心管として好適に利用可能な石英ガラスおよびその製造方法に関する。さらに、本発明は、各種光学材料、フラットパネルディスプレー製造用部材、MEMS(Micro Electro Mechanical System)製造用部材、フラットパネルディスプレー用ガラス基板等として好適に利用可能な石英ガラスおよびその製造方法に関する。また、本発明は、高純度であり、紫外線、可視光線、赤外線の透過率が高く、耐熱性が高い石英ガラスおよびその製造方法に関する。

【0002】

さらに、本発明の石英ガラスからなる石英ガラス部材を具備することを特徴とする半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置に関する。

【背景技術】

【0003】

各種光学材料、半導体製造用部材、液晶ディスプレーや有機ELディスプレーに代表されるフラットパネルディスプレー製造用部材、MEMS製造用部材、フラットパネルディスプレー用ガラス基板などの用途には、紫外線、可視光線、赤外線の透過率が高く、高純度で耐熱性の高い石英ガラスが望まれている。

【0004】

さらに、近年、半導体熱処理工程においてCuによる汚染が問題となっているが、これは、熱処理用石英管(炉心管)外部の加熱ヒータ等から発生したCuが、熱処理用石英管内を拡散して、石英管内部に配置されたシリコンウェーハを汚染するというものであり、Cuなどの金属不純物に対して拡散係数が小さい石英ガラスが望まれている。

【0005】

また、各種石英製品を製造する過程では一般にアニールなどの熱処理が行われるが、熱処理工程での石英ガラス中への不純物拡散を防止するため、Cuなどの金属不純物の拡散係数が小さい石英ガラスが望まれている。

【0006】

また、半導体やフラットパネルディスプレー、MEMS製造の各分野では、エッチングの終点検出などに石英ガラス製のビューポートが多用されているが、紫外域から可視域、赤外域に亘り良好な光透過性を有し、かつ低コストで製造可能な石英ガラスが望まれていた。

【0007】

一般に石英ガラスは、熔融石英ガラスと合成石英ガラスに大別される。

【0008】

熔融石英ガラスは、原料となるシリカ粉末を、酸水素火炎、プラズマアーク、真空電気炉などで熔融することにより製造され、次に述べる合成石英ガラスに比べて製造コストが安価であるという特長を有する。なかでも、天然珪石粉末をシリカ原料として用い、プラズマアークや真空電気熔融などの、OH基量を増加させない熔融方法で製造した石英ガラスは、高温粘性が高く耐熱性に優れるため、半導体熱処理工程やCVD工程で広く利用されている。

【0009】

しかしながら、天然珪石原料を用いた熔融石英ガラスは、半導体製造における忌避元素であるLi,K,Na,Caなどを0.1〜0.5ppm程度含有しており、高純度が要求される用途(例えば、シリコンウェーハの高温アニールなど)には使用することができなかった。また、一般に紫外域(200nm〜240nm)に吸収帯を有するため、紫外線用光学材料(例えば、終点検出用窓材など)としても特性が十分でなかった。更に、石英ガラス中へのCu等の金属不純物の拡散速度が著しく速いため、例えば、部材を製造する際の熱処理工程において、金属不純物が石英ガラスの奥深くまで浸透し汚染されやすいと言う問題点があった。また、例えば、半導体熱処理用の炉心管として使用する場合は、発熱体などから放出されるCuが炉心管壁を透過拡散して、炉内のウェーハを汚染してしまうという問題点があった。

【0010】

そのため、高純度が要求される用途に対しては、シリカ原料として非晶質高純度合成シリカ粉末を用いる方法も知られている(例えば、特許文献1、2参照)。しかしながら、非晶質合成シリカ粉末は、通常、ゾルゲル法などの湿式プロセスにより調製されるため、非晶質合成シリカ粉末から製造した石英ガラス中には、数十ppm程度のOH基が残留してしまう。石英ガラス中の残留OH基は、赤外域での光学吸収を引き起こすだけでなく、高温粘性を悪化させてしまうというおそれがあった。

【0011】

そこで、原料である非晶質合成シリカ粉末を予め結晶化させ、OH基を低減する方法が知られている(例えば、特許文献3、4参照)。しかしながら、特許文献3の方法では、不純物含有量の更なる低減に関する検討を要し、また、特許文献3に開示されている熔融方法は、強い還元雰囲気下でガラス化を行うため、波長245nm近傍に酸素欠乏欠陥に起因すると推定される吸収ピークを出現が現れるおそれがある。更に、特許文献4については、ガラス化する際の雰囲気に関する記載もなく、どのような石英ガラスが得られるかについても何らの記載や示唆がなかった。

【0012】

一方、合成石英ガラスは、高度に精製した四塩化珪素等の揮発性シリカ原料を、酸水素火炎などで高温加水分解させることにより製造され、非常に高純度であるという特長を有する。しかしながら、合成石英ガラスは一般的に高温域での粘性率が低いことが知られており、耐熱性が要求される用途に対しては、揮発性シリカ原料を加熱加水分解させて生成するシリカ微粉末を堆積させた多孔質石英ガラス体(スート体)にAlを含有させ、これを加熱・焼結し透明ガラス体とする方法や(例えば、特許文献5参照)、スート体を還元雰囲気中で加熱処理してOH量を低減した後、これを加熱・焼結し透明ガラス体とする方法(例えば、特許文献6参照)などが知られているが、いずれの方法もそのプロセスが煩雑なため、得られるガラスは非常に高価なものであった。

【0013】

さらに、特許文献5記載の合成石英ガラスは、製造プロセス中でOH基を低減する工程が無いことから、赤外域での光学吸収を引き起こし、高温粘性を低下させるおそれがあった。

【0014】

また、特許文献6記載の方法でOH基量を低減させた石英ガラス中には、酸素欠乏欠陥が生じ、245nm近傍に吸収ピークが出現するおそれがあった。

【0015】

【特許文献1】特開平7−81971号公報(第3頁)

【特許文献2】特開2006−8452号公報(第1頁)

【特許文献3】特開平8−119664号公報(第2頁)

【特許文献4】特開平4−238808号公報(第2頁)

【特許文献5】特開平3−83833号公報(特許請求の範囲)

【特許文献6】特開平3−109223号公報(第1頁)

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、上述問題点を克服し、紫外線、可視光線、赤外線を利用する各種光学材料、半導体製造用部材、フラットパネルディスプレー製造用部材、MEMS製造用部材、フラットパネルディスプレー用ガラス基板に好適に利用可能な、紫外線、可視光線、赤外線の透過率が高く、高純度で耐熱性が高く、Cuイオン等の金属不純物拡散が遅い石英ガラスを安価に提供することにある。さらには、本発明の石英ガラスを用いることにより、石英ガラス自身から放出される金属汚染のみならず、系外から石英ガラスを透過拡散してくるCuなどの金属汚染をも低減した半導体製造装置用部材、半導体熱処理装置用部材、フラットパネルディスプレー用部材、MEMS製造装置用部材を提供することに有る。更に、これらの部材を具備することを特長とした半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置を提供することに有る。

【0017】

そこで、本発明者らは、上述問題点を解決すべく鋭意検討した結果、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下、好ましくは0.005ppm以下であり、さらに石英ガラス中に含まれるLiとNaの含有量が総量で0.2ppm以下、好ましくは0.1ppm以下、K,Mg,Ca,Cuの含有量が各々0.1ppm未満であり、波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上である石英ガラスを見出し、このガラスは1215℃における粘性率が1011.5Pa・s以上であり、さらにAlを重量比で3ppm以下含有することにより、粘性率は1012.0Pa・s以上となり、上記課題を解決可能であることを見出した。このようなガラスは、原料シリカ粉を予めクリストバライト化し、非還元性雰囲気中で熔融、より好ましくはプラズマアーク法で熔融することにより得られることを見出し、本発明を完成するに至った。

【課題を解決するための手段】

【0018】

即ち、本発明は、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下、好ましくは0.005ppm以下である石英ガラスに関し、さらに石英ガラス中に含まれるLiとNaの含有量が総量で0.2ppm以下、好ましくは0.1ppm以下、K,Mg,Ca,Cuの含有量が各々0.1ppm未満、波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上である石英ガラスを見出し、このガラスは1215℃における粘性率が1011.5Pa・s以上であり、さらにAlを重量比で3ppm以下含有することにより、粘性率は1012.0Pa・s以上であることを特徴とする石英ガラスおよびその製造方法、該石英ガラスからなる部材、およびこれを具備することを特徴とする半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置に関するものである。

【0019】

以下、本発明を詳細に説明する。

【0020】

本発明の石英ガラスは、Cuなどの金属不純物の拡散速度が遅く、例えば、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下、好ましくは0.005ppm以下である。

【0021】

本発明者らの検討したところによれば、石英ガラス中へのCuなどの金属不純物の拡散には幾つかのモードが存在し、中でも拡散係数の値で10−5cm2/sec台に達する非常に速い拡散モードに関しては、Li+,Na+などのアルカリ金属イオンとCu+とのイオン交換により進行すると考えている。従って、石英ガラス中のLiおよびNa含有量を低く抑える事が好ましく、LiとNaの総含有量が金属換算(重量比)で0.2ppm以下、好ましくは0.1ppm以下であることが好ましい。また、石英ガラス中へのLi、Naの拡散を促進する可能性がある、K,Mg,Ca,Cu等の金属不純物の含有量も低く抑える事が好ましく、K,Mg,Ca,Cuの含有量が金属換算(重量比)で各々0.1ppm未満、より好ましくは0.05ppm未満であることが好ましい。なお、本発明の熔融石英ガラス中の金属成分の含有量はICP発光分光法により測定し、その検出限界は0.01ppmであった。

【0022】

また、これらの元素の含有量を規定することにより、紫外光の透過率も高く保つことが可能となり、さらに、不純物の混入を嫌う半導体製造装置用部材として好適に使用可能となる。

【0023】

さらに、波長245nmの紫外光に対する内部透過率(試料厚さ10mm)を95%以上、より好ましくは98%以上とすることが好ましい。本発明でいう内部透過率とは、ガラス表面での反射や吸収、散乱の影響を取り除き、試料厚み10mmに換算した値をいう。内部透過率を前述の範囲と合致させることは、石英ガラス中の酸素欠乏欠陥の形成を抑制したことと同義であると考えている。酸素欠乏欠陥は、光学特性という観点のみならず、上述Li,Naの拡散を促進し、結果的にCuの拡散を促進する可能性が有るため、低く抑える事が好ましい。

【0024】

以上の結果から、本発明の石英ガラスにおいては、半導体製造における熱処理工程やCVD工程の炉心管(管壁=約5mmt)として使用した際に、系外からのCu等の金属不純物の透過・拡散が抑えられ、炉心管内部に存在するウェーハへの汚染が少ないという特長を有する。さらに、石英ガラス被覆を施した発熱体に使用した場合も、発熱体から放出される金属不純物が透過してこないため好ましい。また、熱加工や除歪(アニール)時においても、Cu等の金属不純物が、ガラス表面からその厚み方向に向かって深く拡散することがないため好ましい。

【0025】

本発明の石英ガラスのOH含有量は、5ppm以下、好ましくは2ppm以下とすることにより、赤外域での特異な吸収が少ないだけでなく、高温での粘性が低下することなく、またCuイオン拡散も促進することなく、半導体熱処理用治具等に好適に使用できるため好ましい。本発明でいうOH含有量は、波長2730nmの吸収ピーク強度から、ガラス中に含まれるOH量を算出しており、その検出限界は1ppmである。

【0026】

本発明の石英ガラスは、また、高い耐熱性を有し、具体的には1215℃における粘性率が1011.5Pa・s以上、より具体的には、1011.5〜1012.0Pa・sの値を示す。

【0027】

本発明の石英ガラスにおいては、アルミニウム(Al)を含有しても良い。Alの含有量は、金属Al換算(重量比)で0.1〜3ppmが好ましく、0.2〜2ppmがより好ましい。Alを含有した本発明の石英ガラスは、1215℃における粘性率が、1012.0Pa・s以上、より具体的には、1012.0〜1012.5Pa・sの高粘性を示す。

【0028】

次に、本発明の石英ガラスの製造方法につき詳述する。

【0029】

本発明の石英ガラスは、例えば、シリカ粉末を熔融することにより製造する事が出来る。例えば、原料シリカ粉末を予めクリストバライト化し、非還元性雰囲気中で熔融することにより得ることができる。

【0030】

原料シリカ粉末としては、例えば、非晶質シリカ粉末を例示することができ、好ましくは、Li,Na,K,Mg,Ca,Cuの含有量が各々0.05ppm以下、より好ましくは0.01ppm以下の高純度非晶質シリカ粉末を用いる。これにより、半導体製造などで利用可能な高純度の石英ガラスが得られ、紫外域の透過率も高く保つことが可能となる。

【0031】

このような非晶質シリカとしては、例えばシリコンアルコキシドを塩酸あるいはアンモニア触媒下で加水分解して得られたシリカゲルを乾燥・焼成して得られる高純度非晶質シリカ、またはアルカリ金属ケイ酸水溶液と酸とを反応させて得られるシリカゲルを精製・焼成して得られる高純度非晶質シリカなどを用いることが出来る。シリコンアルコキシドから調製される高純度非晶質シリカは、高純度のものが得られやすくより好ましい。

【0032】

原料シリカ粉末を予めクリストバライト化する方法としては種々の方法がある。例えば、高純度の非晶質シリカ粉末を、汚染を生じない適切な環境下で高温かつ長時間焼成することによって、高純度のクリストバライト粉末を得ることができる。

【0033】

また、焼成工程のスループット向上や長時間の焼成による焼成炉等からの不純物汚染を低減するため、結晶化促進剤を原料シリカ粉末に添加して焼成することも極めて有効である。

【0034】

結晶化促進剤としては、例えばクリストバライトやアルミナの微粉末などが好適であり、1種または2種以上を混合して用いることができる。クリストバライトは、ガラス中に存在するAlを嫌う用途に好適に使用可能であり、添加量としては、非晶質シリカに対して0.1〜10重量%が好ましい。一方のアルミナに関しては、金属Al換算で約0.1ppm以上の添加で結晶化促進効果が認められ、同時に石英ガラスの耐熱性を向上させる効果も認められる。Alは半導体製造におけるフッ素系ドライクリーニング工程でフッ化物のパーティクルを生成するため、添加量は低く抑えることが好ましく、また、アルミナ添加による耐熱性向上効果は、金属Al換算で2〜3ppm程度で飽和する傾向が認められることから、パーティクルの生成を嫌う用途に対してAl添加量は0.1〜3ppmとすることが好ましく、0.2〜2ppmとすることがより好ましい。

【0035】

焼成温度としては、1200〜1700℃が好ましく、焼成時間としては1〜100時間が好ましく、焼成時の雰囲気としては真空中、窒素中、アルゴン中、ヘリウム中、酸素中が好ましい。

【0036】

上述したような方法により原料シリカ粉末をクリストバライト化して焼成することによって、通常、原料シリカ粉末中に含まれていたOH基量が低減され、その後、非還元性雰囲気中で熔融することによって、本発明の石英ガラスを得ることができる。なお、原料シリカ粉末をクリストバライト化する割合(結晶化率)としては、実質的に100%転換することが好ましいが、少なくとも70%以上クリストバライト化していればよい。クリストバライト化の割合は、例えばX線回折法により決定することができる。より詳しくは、たとえば非晶質シリカの存在を示すブロードなハローパターンと、クリストバライトの存在を示す急峻なピークとの面積比から算出することが出来る。

【0037】

続いて、クリストバライト化した粉末を熔融するが、熔融時の雰囲気としては、酸素欠乏欠陥の生成を抑制する目的から、非還元雰囲気中での熔融が好ましい。還元雰囲気中で熔融した場合、酸素欠乏欠陥が生成され、245nm付近に吸収ピークを生じるようになり好ましくない。非還元雰囲気としては、例えば、He、N2、Ar、O2雰囲気などが利用できる。

【0038】

また、熔融方法としては、低減させたOH基量を増加させることがないように加熱源に火炎を用いないことが必須であり、例えば電気熔融法やプラズマアーク熔融法などが好ましい。特にプラズマアーク熔融法は、容器を用いずにインゴット製造が可能なため、容器からの汚染が無い点で好ましい。

【0039】

得られたガラス中の気泡が問題となる場合は、熱間等方加圧(HIP)処理により気泡を完全に消滅させることが可能である。このHIP処理によりガラス中に複屈折(歪)を生じることがあるが、1200℃程度のアニール処理を施すことで歪を取り除くことが可能である。

【発明の効果】

【0040】

本発明の石英ガラスは、不純物拡散速度が遅く、高純度かつ高温粘性に優れるため、半導体熱処理/製造用の炉材、治具等の半導体製造用部材、防着板や処理ステージ用板等のフラットパネルディスプレー/MEMS製造用部材、紫外線用のレンズおよびランプ、フラットパネルディスプレー用ガラス基板等としても好適に利用できる。

【0041】

さらに前述の各種部材は、半導体製造装置、半導体熱処理装置、フラットパネルディスプレー製造装置、MEMS製造装置に好適に利用できる。

【0042】

より具体的には本発明の石英ガラスは、高温下での粘性率が高いため変形が少なく、寿命が長い。また高温下での金属不純物の拡散が少ないため、石英加工時の熱処理工程において汚染が少ない。さらに、本発明の石英ガラスを具備した半導体熱処理装置は、素材からの金属不純物の放出が少ないだけでなく、系外から拡散透過してくるCuなどの金属不純物も少ないため、製造される半導体の性能や歩留まりが向上する。

【0043】

また、本発明の石英ガラスは、紫外〜可視〜赤外域にかけて特異な吸収を殆ど持たないため、各種光学材料、なかでもエッチング終点検出などの窓材として好適に利用できる。

【実施例】

【0044】

以下、実施例を示し本発明を更に詳細に説明するが、本発明はこれら実施例になんら限定されるものではない。なお、ガラスの評価方法は以下に示すとおりである。

<酸化銅曝露試験>

ガラスから45mm×45mm×20mmの試験片を切り出し、試験片の45mm×45mm面の片側を酸化銅蒸気に曝露することにより(大気圧下、1050℃、4hr)、Cuを一方向より拡散させた。試料側面の影響を取り除くため、Cu拡散後の試験片中央部から10mm×10mm×20mmのブロックを切り出し、Cuを拡散させた表面から深さ方向に、約2mm間隔でスライスを行った。スライス後の薄片(約0.8mmt)を、フッ酸−硝酸混合溶液で溶解し、溶解液を原子吸光法で分析することにより、深さ方向のCuイオン濃度を算出した。なお、検出限界は0.01ppmであった。さらに半無限固体中の拡散に適用される拡散方程式である1式を、最小自乗法を用い測定結果に当てはめ、曝露面からの深さ5mmにおけるCu濃度を算出した。

【0045】

【数1】

<不純物分析>

ガラス試料をフッ酸に溶解し、ICP発光分光法によりガラス中に含まれる不純物量を測定した。なお、検出限界は0.01ppmであった。

<245nm内部透過率>

インゴットから小片を切り出し向かい合う2面に光学研磨を施し、厚み10mmの透過率測定用試験片とした。波長245nmにおける反射損失を含む直線透過率を測定し、2式を用いて、試料厚み10mmでの内部透過率(Ti)とした。反射率Rは、全ての試料に対して4%として計算した。

【0046】

【数2】

ただし、T:反射損失を含む直線透過率、R:反射率、Ti:内部透過率を示す。

<OH含有量>

245nm内部透過率測定用試料と同様の方法で試験片を作製し、入射光波長2.73μmおよび2.63μmにおける透過率を測定した。3式を用いて、ガラス中に含まれるOH量(C)を算出した。

【0047】

【数3】

ただし、C:OH基含有量[ppm]、T2.63:波長2.63μmにおける透過率、T2.73:波長2.73μmにおける透過率、t:試料厚み[mm]を示す。

<粘性率>

ガラスから3mm×5mm×110mmの試験片を切り出し、一端を固定した状態で1215℃下10時間保持した。熱処理後の試験片のたわみ量から、4式を用いて粘性率(η)を算出した。

【0048】

【数4】

ただし、η:粘性率、ρ:ガラス密度、g:重力加速度、Δt:保持時間、a:試料の梁だし長さ、b:試料厚み、h:たわみ量を示す。

【0049】

実施例1

Li,Na,K,Mg,Ca,Cuの含有量が各々0.01ppm以下、OH含有量が40ppm、粒径が約200μmの高純度非晶質合成シリカ粉末に、クリストバライト粉末を0.1重量%混合し、アルゴン雰囲気中、1500℃で60時間焼成することにより、結晶化率:約100%のクリストバライト粉末を得た。

【0050】

得られたクリストバライト粉末を、アルゴン雰囲気下、投入電力:590A/160V、原料供給速度:4.5kg/hrの条件でプラズマアークにより熔融し、ガラスインゴットを得た。得られたインゴットにHIP処理を施したのちアニール処理を行い徐歪した。

【0051】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0052】

また、波長245nmの紫外線に対する内部透過率、1215℃における粘性率は表1に示すとおりであり、石英ガラス中の金属不純物は表2に示すとおりであった。

【0053】

実施例2

実施例1で用いた高純度非晶質合成シリカ粉末にアルミナ粉末をAlが重量比で1ppmとなるよう混合し、実施例1と同様の条件にて焼成して得られた結晶化率:約100%のクリストバライト粉末を用いた以外は、実施例1と同様の方法で石英ガラスを製造した。

【0054】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0055】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0056】

実施例3

実施例2で用いた高純度非晶質合成シリカ粉末をクリストバライト化することなく、そのまま用いた以外は実施例2と同様の方法で石英ガラスを製造した。

【0057】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0058】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0059】

比較例1〜3

金属不純物含有量の異なる天然珪石粉末を原料とし、アルゴン雰囲気下、投入電力:590A/160V、原料供給速度:4.5kg/hrの条件でプラズマアークにより熔融し、ガラスインゴットを得た。得られたインゴットにHIP処理を施したのちアニール処理を行い徐歪した。

【0060】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCu濃度分布は図1に示すとおりであった。拡散方程式から見積もられる、拡散係数は10−6cm2/sec程度であり、比較例1〜3の石英ガラスを半導体熱処理用の炉心管として用いた場合、ごく短時間でCuが炉心管壁を貫通する事が予想される。また、同様に拡散方程式から見積もられた、曝露表面から5mmの深さにおけるCuの濃度は0.06〜0.30ppmであった。

【0061】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。比較例1〜3の石英ガラスは、残留OH基が少なく高温粘性が高いものの、Li,Na,K,Mg,Caを多量に含み、245nmの内部透過率も低かった。

【0062】

比較例4

天然珪石粉末を原料とし、酸水素火炎で熔融することにより石英ガラスを製造した。得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCu濃度分布は図1に示すとおりであった。拡散方程式から見積もられる、拡散係数は10−6cm2/sec程度であり、比較例1〜3の石英ガラスを半導体熱処理用の炉心管として用いた場合、ごく短時間でCuが炉心管壁を貫通する事が予想される。また、同様に拡散方程式から見積もられた、曝露表面から5mmの深さにおけるCuの濃度は0.06ppmであった。

【0063】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。比較例4の石英ガラスは、Li,Na,K,Mg,Caを多量に含み、245nmの内部透過率、粘性率ともに低かった。

【0064】

比較例5

実施例1で用いた高純度非晶質合成シリカ粉末を酸水素火炎で熔融することにより石英ガラスを製造した。得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCu濃度分布は図1に示すとおりであり、拡散方程式から見積もられる、曝露表面から5mmの深さにおけるCuの濃度は0.01ppm以下であった。

【0065】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0066】

比較例6

四塩化ケイ素を酸水素火炎で加熱加水分解させて形成される多孔質石英ガラス体(スート)を、還元雰囲気中で加熱処理した後、焼結することにより石英ガラスを製造した。

【0067】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0068】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0069】

比較例7

四塩化ケイ素を酸水素火炎で加熱加水分解させて形成される多孔質石英ガラス体(スート)を、還元雰囲気中で加熱処理することなく焼結することにより石英ガラスを製造した。

【0070】

得られた石英ガラスを、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたところ、ガラス中のCuの濃度は検出限界(0.01ppm)以下であった。

【0071】

内部透過率、粘性率、不純物は表1および表2に示すとおりであった。

【0072】

【表1】

【0073】

【表2】

【図面の簡単な説明】

【0074】

【図1】各比較例で得られた石英ガラスに対して、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたときの、ガラス中のCu濃度分布を示した図である。

【図2】各比較例で得られた石英ガラス中のLiおよびNaの総含有量に対する、1050℃、大気圧下で4時間、酸化銅蒸気に曝露させたときの、曝露表面から5mmの深さにおけるCuの濃度をプロットした図である。。

【図3】本実施例2および比較例2で得られた石英ガラスの、Cu拡散プロファイルを示した図である。

【図4】発熱体から放出された銅が、石英ガラス製炉心管を透過拡散し、内部のシリコンウェーハを汚染する様子の模式図である。

【特許請求の範囲】

【請求項1】

1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下であることを特徴とする石英ガラス。

【請求項2】

LiとNaの含有量が総量で0.2ppm以下であることを特徴とする請求項1に記載の石英ガラス。

【請求項3】

LiとNaの含有量が総量で0.1ppm以下であることを特徴とする請求項1または2に記載の石英ガラス。

【請求項4】

K,Mg,Ca,Cuの含有量が各々0.1ppm未満であることを特徴とする請求項1〜3のいずれかに記載の石英ガラス。

【請求項5】

波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上であることを特徴とする請求項1〜4のいずれかに記載の石英ガラス。

【請求項6】

OH含有量が5ppm以下であり、かつ1215℃における粘性率が、1011.5Pa・s以上であることを特徴とする請求項1〜5のいずれかに記載の石英ガラス。

【請求項7】

Alを重量比で3ppm以下含有し、1215℃における粘性率が、1012.0Pa・s以上であることを特徴とする請求項1〜6のいずれかに記載の石英ガラス。

【請求項8】

シリカ粉末を熔融して得られることを特徴とする、請求項1〜8のいずれかに記載の石英ガラス。

【請求項9】

原料シリカ粉を予めクリストバライト化し、非還元性雰囲気中で熔融することを特徴とする請求項8に記載の石英ガラスの製造方法。

【請求項10】

非還元性雰囲気で行われる熔融が、プラズマアーク熔融法であることを特徴とする請求項9記載の石英ガラスの製造方法。

【請求項11】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、半導体製造用部材。

【請求項12】

請求項11に記載の半導体製造用部材を具備することを特徴とする半導体製造装置。

【請求項13】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、半導体熱処理用炉心管。

【請求項14】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、半導体熱処理用部材。

【請求項15】

請求項13に記載の半導体熱処理用炉心管または/および請求項14に記載の半導体熱処理用部材を具備することを特徴とする半導体熱処理装置。

【請求項16】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、フラットパネルディスプレー製造用部材。

【請求項17】

請求項16に記載のフラットパネルディスプレー製造用部材を具備することを特徴とするフラットパネルディスプレー製造装置。

【請求項18】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、MEMS製造用部材。

【請求項19】

請求項18に記載のフラットパネルディスプレー製造用部材を具備することを特徴とするMEMS製造装置。

【請求項1】

1050℃、大気圧下で4時間、酸化銅蒸気に曝露させた時に、曝露表面から5mmの深さにおけるCuの濃度が、0.01ppm以下であることを特徴とする石英ガラス。

【請求項2】

LiとNaの含有量が総量で0.2ppm以下であることを特徴とする請求項1に記載の石英ガラス。

【請求項3】

LiとNaの含有量が総量で0.1ppm以下であることを特徴とする請求項1または2に記載の石英ガラス。

【請求項4】

K,Mg,Ca,Cuの含有量が各々0.1ppm未満であることを特徴とする請求項1〜3のいずれかに記載の石英ガラス。

【請求項5】

波長245nmの紫外光に対する厚さ10mmでの内部透過率が95%以上であることを特徴とする請求項1〜4のいずれかに記載の石英ガラス。

【請求項6】

OH含有量が5ppm以下であり、かつ1215℃における粘性率が、1011.5Pa・s以上であることを特徴とする請求項1〜5のいずれかに記載の石英ガラス。

【請求項7】

Alを重量比で3ppm以下含有し、1215℃における粘性率が、1012.0Pa・s以上であることを特徴とする請求項1〜6のいずれかに記載の石英ガラス。

【請求項8】

シリカ粉末を熔融して得られることを特徴とする、請求項1〜8のいずれかに記載の石英ガラス。

【請求項9】

原料シリカ粉を予めクリストバライト化し、非還元性雰囲気中で熔融することを特徴とする請求項8に記載の石英ガラスの製造方法。

【請求項10】

非還元性雰囲気で行われる熔融が、プラズマアーク熔融法であることを特徴とする請求項9記載の石英ガラスの製造方法。

【請求項11】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、半導体製造用部材。

【請求項12】

請求項11に記載の半導体製造用部材を具備することを特徴とする半導体製造装置。

【請求項13】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、半導体熱処理用炉心管。

【請求項14】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、半導体熱処理用部材。

【請求項15】

請求項13に記載の半導体熱処理用炉心管または/および請求項14に記載の半導体熱処理用部材を具備することを特徴とする半導体熱処理装置。

【請求項16】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、フラットパネルディスプレー製造用部材。

【請求項17】

請求項16に記載のフラットパネルディスプレー製造用部材を具備することを特徴とするフラットパネルディスプレー製造装置。

【請求項18】

請求項1〜8のいずれかに記載の石英ガラスからなることを特徴とする、MEMS製造用部材。

【請求項19】

請求項18に記載のフラットパネルディスプレー製造用部材を具備することを特徴とするMEMS製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−18471(P2010−18471A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−179537(P2008−179537)

【出願日】平成20年7月9日(2008.7.9)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(390005083)東ソ−・エスジ−エム株式会社 (7)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月9日(2008.7.9)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(390005083)東ソ−・エスジ−エム株式会社 (7)

【Fターム(参考)】

[ Back to top ]