石英ガラスの製造方法

【課題】大型の石英炉を使用することなく透過率及び透過率維持率に優れた大口径の石英ガラスを低コストで製造する方法を提供する。

【解決手段】直径300mm以上の外径のガラス微粒子堆積体1を焼結して透明ガラス化する石英ガラス4の製造方法において、シリカ微粒子を堆積させてガラス微粒子堆積体1を生成するスス付け工程aと、スス付け工程で得られたガラス微粒子堆積体1を、石英炉Cを除く加熱炉Bで焼結して仮焼結体2を得る第1焼結工程bと、第1焼結工程bで得られた仮焼結体2を石英炉Cで更に焼結して焼結体(石英ガラス母材)3を得る第2焼結工程cと、スス付け工程a、第1焼結工程b、第2焼結工程cのいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加するフッ素添加工程を備える。

【解決手段】直径300mm以上の外径のガラス微粒子堆積体1を焼結して透明ガラス化する石英ガラス4の製造方法において、シリカ微粒子を堆積させてガラス微粒子堆積体1を生成するスス付け工程aと、スス付け工程で得られたガラス微粒子堆積体1を、石英炉Cを除く加熱炉Bで焼結して仮焼結体2を得る第1焼結工程bと、第1焼結工程bで得られた仮焼結体2を石英炉Cで更に焼結して焼結体(石英ガラス母材)3を得る第2焼結工程cと、スス付け工程a、第1焼結工程b、第2焼結工程cのいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加するフッ素添加工程を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学系部材の材料として用いられる石英ガラスの製造方法に関する。

【背景技術】

【0002】

石英ガラスは、例えば、集積回路等のパターンを露光・転写するのに用いられるステッパの照明系、投影系に使用される光学系部材の材料として知られている。特に、下記特許文献1に記載のように、シリカガラス微粒子堆積体を堆積し、焼結された石英ガラスにあっては、高純度であり、大口径の光学系部材においても高い透過性を備えるため、短波長を用いたステッパ等の光学系部材の材料として多く用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】2001−322819号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述した石英ガラスの製造における焼結工程では、現在、石英炉心管を用いた石英炉が多く用いられているが、高純度、且つ大口径の光学系部材を得るための口径を有する石英ガラスを製造するには、焼結時の収縮を考慮した直径のガラス微粒子堆積体が必要であるため、大径の石英炉心管を備えた大型の石英炉が必要である。しかしながら、このような大型の石英炉は、焼結時の熱により石英炉心管が変形したり割れたりする可能性があり、作業上扱い難い上に、石英炉心管を含む石英部品が高価であるため、大口径の石英ガラスの製造コストが高くなってしまうという問題があった。石英炉心管以外の炉としては、石英炉心管より安価に大型化が可能なカーボン炉心管を用いたカーボン炉があるが、カーボン炉でガラス母材を焼結すると、カーボンによる還元反応により、製造された石英ガラス内に酸素欠乏欠陥が生じ、短波長の紫外域の透過率が悪化する、という問題があった。

【0005】

本発明は、このような問題に対処することを課題とするものである。すなわち、大型の石英炉を使用することなく大口径の石英ガラスを製造できること、カーボン炉のように石英ガラス内に酸素欠乏欠陥が生じてしまうような炉を使用したとしても、短波長の紫外域の透過性に優れた石英ガラスを製造できること、大口径の短波長の紫外域の透過性に優れた石英ガラスの製造において低コスト化できること、等が本発明の目的である。

【課題を解決するための手段】

【0006】

このような目的を達成するために、本発明による石英ガラスの製造方法は、以下の構成を少なくとも具備するものである。

【0007】

直径300mm以上の外径のガラス微粒子堆積体を焼結して透明ガラス化する石英ガラスの製造方法において、シリカ微粒子を堆積させて前記ガラス微粒子堆積体を生成するスス付け工程と、前記スス付け工程で得られた前記ガラス微粒子堆積体を、石英炉を除く加熱炉で焼結して仮焼結体を得る第1焼結工程と、前記第1焼結工程で得られた前記仮焼結体を石英炉で更に焼結して焼結体を得る第2焼結工程と、前記スス付け工程、前記第1焼結工程、前記第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加するフッ素添加工程を備えたことを特徴とする。

【0008】

本発明の第1焼結工程に用いる加熱炉は、カーボン炉が好ましく、また、第1焼結工程における内圧を300Pa以下とすることが好ましい。また、石英ガラスのフッ素濃度が500wtppm以上となるような添加量であることが好ましい。

【発明の効果】

【0009】

本発明によれば、石英炉以外の加熱炉による第1焼結工程により焼結された仮焼結体を、スス付け工程で生成されたガラス微粒子堆積体の外径よりも小径となるようにある程度収縮させた後に、石英炉による第2焼結工程でこの仮焼結体をさらに焼結するので、大型の石英炉を使用することなく大口径の石英ガラスを製造できる。また、石英炉以外の加熱炉で最後まで焼結するのではなく、後半の焼結は石英炉で行うので、石英ガラス内に欠陥を生じず、短波長の紫外域の透過性に優れた石英ガラスを製造できる。このように、石英炉としては小規模なものを使用し、大型母材を焼結することができるので、大口径な石英ガラスの製造においても低コスト化することができる。

【図面の簡単な説明】

【0010】

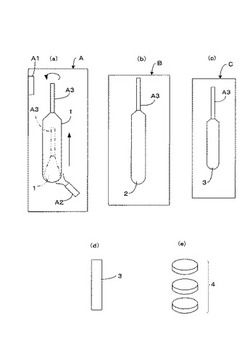

【図1】本発明に係る石英ガラスの製造方法を示す工程図であり、(a)はスス付け工程、(b)は第1焼結工程、(c)は第2焼結工程、(d)は(c)で製造された石英ガラス母材、(e)は石英ガラス母材を加工してなる石英ガラスを夫々示す。

【図2】第1焼結工程における適正加熱温度及び適正加熱時間を示すグラフ。

【図3】第1焼結工程において適正加熱温度及び適正加熱時間で仮焼結を行って製造した石英ガラスと、この適正加熱温度及び適正加熱時間から外れた温度及び時間で仮焼結を行って製造した石英ガラスとの紫外透過率曲線。

【発明を実施するための形態】

【0011】

本発明の石英ガラスの製造方法は、直径300mm以上の外径のガラス微粒子堆積体を焼結して透明ガラス化する石英ガラスの製造方法において、シリカ微粒子を堆積させて前記ガラス微粒子堆積体を生成するスス付け工程と、前記スス付け工程で得られた前記ガラス微粒子堆積体を、石英炉を除く加熱炉で焼結して仮焼結体を得る第1焼結工程と、前記第1焼結工程で得られた前記仮焼結体を石英炉で更に焼結して焼結体を得る第2焼結工程と、前記スス付け工程、前記第1焼結工程、前記第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加するフッ素添加工程を備えている。

【0012】

本発明の第1焼結工程に用いる加熱炉は、石英炉を除くものであって、更に、焼結時の収縮を考慮した直径のガラス微粒子堆積体を焼結できるような、安価な材質の大型炉が好ましく、例えば、カーボン炉やセラミック炉等が挙げられる。また、第1焼結工程において焼結効率を考慮すると、第1焼結工程における内圧を300Pa以下とすることが好ましく、より好ましくは、50Pa〜200Paである。

【0013】

石英ガラスに高い透過性を備えさせるためには、フッ素を添加することが効果的であることから、前述のスス付け工程、第1焼結工程、第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、少なくとも、1種のフッ素化合物を含むガスを導入することで、石英ガラスにフッ素を添加するが、このフッ素の添加量は、石英ガラスのフッ素濃度が500wtppm以上となるような添加量であることが好ましい。

【0014】

本発明でいうフッ素化合物は、例えば、SiF4 、SF6 、CHF3 、CF4 、F2 等が挙げられる。

【0015】

本発明で製造される石英ガラスは、短波長を用いたステッパ等の露光機に用いられる光学系部材の材料として好適なものであり、例えば、YAGレーザ等の固体レーザを用いた加工機、或いはドライ洗浄等に用いられる紫外線エキシマランプ等にも適用される光学系部材の材料として好適な、透過性に優れた高純度の石英ガラスである。

【0016】

以下、本発明に係る石英ガラスの製造方法の実施形態を説明する。本実施形態の石英ガラスは、次の各工程により製造される。

【0017】

スス付け工程(図1(a))

スス付け工程では、ガラス微粒子堆積体1をスス付け法により製造する。すなわち、排気装置A1を有する反応容器A内において、少なくとも、ガラス原料と水素ガスと酸素ガスとをバーナA2に供給し、バーナA2が噴出する酸水素火炎中でガラス微粒子を生成させ、生成したガラス微粒子(以下「スス」という)を、鉛直方向に引き上げながら軸方向を中心として回転する出発棒A3に対して堆積(以下「スス付け」という)させて、ガラス微粒子堆積体1を製造する。具体的なスス付け法としては、VAD(気相軸付け)、OVD法などが用いられる。

【0018】

第1焼結工程(図1(b))

スス付け工程で製造されたガラス微粒子堆積体1を、加熱炉Bに挿入して加熱することにより、仮焼結体2を形成する。この第1焼結工程では、焼結過程において、ガラス微粒子堆積体1が径方向に収縮しながら焼結され、少なくとも、仮焼結体2の直径が石英炉Cに挿入可能な直径(ガラス微粒子堆積体1の径の70%程度)となるまで収縮するように焼結を行う。加熱炉Bは、大口径の石英ガラスとなるガラス微粒子堆積体1が挿入可能な大きさのものであり、直径300mm程度以上の径を有し、同様のガラス微粒子堆積体1が挿入可能な高価な大型の石英炉よりも安価なものである。例としてカーボン炉、或いはセラミック炉等が挙げられる。尚、第1焼結工程は、以下では仮焼結とも称する。

【0019】

第2焼結工程(図1(c))

第1焼結工程で製造された仮焼結体2を、石英炉Cに挿入して加熱して更に焼結することにより、透明な円柱状の石英ガラス母材3となる(図1(d))。この石英ガラス母材3を、所定厚及び所定径に研削することにより、円板状の石英ガラス4を複数製造することができる(図1(e))。この第2焼結工程で使用される石英炉Cは、第2焼結工程によって焼結された仮焼結体2を挿入可能な大きさのものであり、通常の口径の石英ガラスを製造可能な直径で形成されたガラス微粒子堆積体が挿入可能なものであればよく、それほど大きなものは必要としない。

【0020】

本実施形態では、前述のスス付け工程、第1焼結工程、第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、少なくとも、1種のフッ素化合物を含むガスを導入することで、石英ガラスにフッ素を添加するフッ素添加工程がある(図示せず)。

【0021】

前述の石英ガラスの製造方法によると、高価な大型の石英炉を用いることなく、193nm域の光の初期透過率が90.0%以上、193nm域の光の透過維持率が99.6%以上の石英ガラス4を製造することができる。

【実施例】

【0022】

以下、実施例を挙げて本発明を具体的に説明する。本実施例では、本発明の製造方法を用いて製造した石英ガラス4を実施例1及び実施例2とし、本発明の製造方法を用いずに製造した石英ガラスを比較例1及び比較例2とした。尚、本実施例は本発明の範囲を限定するものではない。

【0023】

<比較方法>

本発明の製造方法を用いて製造した石英ガラス4(実施例1、2)と、本発明の製造方法を用いずに製造した石英ガラス(比較例1、2)との、波長193nmにおける光の透過率及び透過率維持率を測定し、この測定した値を比較する。

【0024】

尚、以下の実施例1、2及び比較例1、2では、フッ素化合物を含むガスの導入を前述のスス付け工程において行った。また、実施例1、2及び比較例1、2で用いられる加熱炉Bは、カーボン炉である。

【0025】

<実施例1>

スス付け工程:VAD法を用いて直径が300mm、成長軸方向の長さが1,000mmとなるようにガラス微粒子堆積体1を作製した。この直径のガラス微粒子堆積体1は、大口径の石英ガラスを製造可能なものである。本実施例では、フッ素化合物を含むガスの導入量は1.5リットル/minである。

【0026】

第1焼結工程:ガラス微粒子堆積体1をカーボン炉に挿入し、1380℃で40分間焼結して直径が220mm、成長軸方向の長さが900mmの仮焼結体2を得た。この第1焼結工程では、Heガスで炉内圧100Paとして行い、第1焼結工程の時間はHeガス置換から取出しまで4時間であった。

【0027】

第2焼結工程:仮焼結体2を石英炉Cに挿入し、Heガスを25リットル/minの量で導入しながら、1530℃まで昇温して2mm/minの下降速度で熱処理して焼結することで透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)3を得た。

【0028】

<実施例2>

実施例2は、スス付け工程におけるフッ素化合物を含むガスの導入量を0.4リットル/minとした以外の各工程おける焼結条件を、実施例1の焼結条件と同じとして、透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)3を得た。

【0029】

<比較例1>

比較例1は、スス付け工程におけるフッ素化合物を含むガスの導入量を0.1/minとした以外の各工程おける焼結条件を、実施例1の焼結条件と同じとして、透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)を得た。

【0030】

<比較例2>

比較例2は、カーボン炉のみで、ガラス微粒子堆積体を焼結して透明な石英ガラス母材を得るものである。具体的には、スス付け工程においてフッ素化合物を含むガスを1.0リットル/minの量で導入しながら、直径が300mm、成長軸方向の長さが1,000mmとなるようにガラス微粒子堆積体を作製した。次いで、このガラス微粒子堆積体をカーボン炉に挿入し、1300℃で30分、次いで1350℃で30分、最後に1500℃の40分の熱処理を行って焼結することで、透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)を得た。この比較例2では、カーボン炉内には、Heガスは流さず炉内圧を10Pa以下として焼結を行い、焼結の時間は取出しまで4時間であった。

【0031】

実施例1、2で得られた石英ガラス母材3及び比較例1、2で得られた石英ガラス母材の、波長193nmにおける初期透過率(厚さ10mmに換算)、ArFエキシマレーザを照射し、その照射後の透過率維持率、フッ素濃度を測定した結果を表1に示す。ArFエキシマレーザの照射条件は、120mJ@100Hz x 3時間でガラス面実際照射強度は、12.8mJ/pulse/cm2に相当する。

【0032】

【表1】

【0033】

表1に示すように、実施例1、2の製造方法で製造された石英ガラス母材3の波長193nmにおける光の初期透過率及び透過率維持率は、各々90%以上、99.6%以上となっており、短波長の紫外線用光学部材に使用する上で問題ない透過特性を示していることがわかった。このように、本実施形態の石英ガラスの製造方法によれば、大型の石英炉を用いなくとも、大口径の石英ガラス母材を、小口径の石英ガラス母材と同等の透過特性で製造することができる。

【0034】

また、比較例1のように、カーボン炉における仮焼結を行い、石英炉で焼結して透明な石英ガラス母材を得ても、得られた石英ガラス母材のフッ素濃度が低いと、実施例1、2よりも波長193nmにおける光の初期透過率及び透過率維持率が低下するという結果となった。フッ素を含有しているとSi-F結合ができるため、酸素欠乏欠陥(Si-Si結合、163nmの吸収)が生じるのを抑制することが可能であるが、比較例1では、フッ素濃度が低かったため、この効果が十分ではなくなり、吸収が生じて透過率が低下したものと考えられる。

【0035】

また、比較例2のように、全焼結工程をカーボン炉のみで行えば、実施例1、2のようにカーボン炉及び石英炉を用いた製造方法、或は、高価な大型の石英炉を用いた製造方法に比べて低コスト化できるが、製造された石英ガラスの初期透過率及び透過率維持率が、実施例1、2で製造された石英ガラス4よりも低下するという結果となった。これは、カーボン炉のカーボンによる還元反応により、前述した酸素欠乏欠陥が生じるため、フッ素が十分に添加されていたとしても前述したフッ素の効果が十分ではなくなり、吸収が生じて透過率が低下したものと考えられる。

【0036】

更に、第1焼結工程における製造条件について詳細検討した結果を図2、図3に示す。図2に示すように、カーボン炉での仮焼結において温度と保持時間(焼結時間)が一定の範囲(枠Dで囲んだ範囲)を外れると、図3の一点鎖線に示すように163nmの吸収が生じてしまうことがわかった。この163nmの吸収は、前述した酸素欠乏欠陥によるものと考えられる。すなわち、カーボン炉での焼結時間が長すぎたり、温度が高すぎたりすると、たとえ、フッ素が添加されていたとしても、酸素欠乏欠陥が生じて、透過率が低下してしまう。前述した比較例2のように、カーボン炉のみで最後までガラス化させた場合も、焼結過程で焼結温度と保持時間が一定の範囲を越えてしまうため、実施例1、2で製造された石英ガラス4よりも初期透過率及び透過率維持率が低下した石英ガラスとなる。

【0037】

すなわち、カーボン炉における仮焼結の温度と保持時間を図2に示す枠D内の範囲で行い、石英炉で更に焼結させた透明な石英ガラス母材3を得て、得られた石英ガラス母材3のフッ素濃度が570wtppm以上となるようにすることによって、高価な大型の石英炉を用いることなく、初期透過率90.0%以上、透過率維持率99.6%以上となる石英ガラス4を製造することができる。したがって、初期透過率及び透過率維持率に優れた石英ガラス4の製造を低コスト化でき、この石英ガラス4を安価に提供することができる。

【0038】

各工程の焼結条件は、例示した条件に限定するものではなく、良好な初期透過率及び透過率維持率となる範囲で変更することができる。例えば、カーボン炉の内圧が低すぎると(例えば比較例2のように10Pa以下)であると、真空度が強すぎてしまい還元作用が増強されるものと考えられるため、カーボン炉内圧は50Pa以上が好ましいと思われる。逆に、カーボン炉の内圧が高すぎると(例えば300Pa以上)、収縮焼結に時間がかかってしまうため、200Pa以下が好ましいと思われる。

【0039】

また、石英ガラス4のフッ素濃度については、前述したように570wtppm以上で良好な初期透過率及び透過率維持率を備えることができるため、少なくとも、500wtppm以上が好ましいと思われる。

【0040】

尚、本発明は、例示した実施の形態に限定するものでは無く、特許請求の範囲の各項に記載された内容から逸脱しない範囲の構成による実施が可能である。

【符号の説明】

【0041】

1:ガラス微粒子堆積体 2:仮焼結体 3:石英ガラス母材 4:石英ガラス

A:反応容器 B:加熱炉(カーボン炉) C:石英炉

【技術分野】

【0001】

本発明は、光学系部材の材料として用いられる石英ガラスの製造方法に関する。

【背景技術】

【0002】

石英ガラスは、例えば、集積回路等のパターンを露光・転写するのに用いられるステッパの照明系、投影系に使用される光学系部材の材料として知られている。特に、下記特許文献1に記載のように、シリカガラス微粒子堆積体を堆積し、焼結された石英ガラスにあっては、高純度であり、大口径の光学系部材においても高い透過性を備えるため、短波長を用いたステッパ等の光学系部材の材料として多く用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】2001−322819号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述した石英ガラスの製造における焼結工程では、現在、石英炉心管を用いた石英炉が多く用いられているが、高純度、且つ大口径の光学系部材を得るための口径を有する石英ガラスを製造するには、焼結時の収縮を考慮した直径のガラス微粒子堆積体が必要であるため、大径の石英炉心管を備えた大型の石英炉が必要である。しかしながら、このような大型の石英炉は、焼結時の熱により石英炉心管が変形したり割れたりする可能性があり、作業上扱い難い上に、石英炉心管を含む石英部品が高価であるため、大口径の石英ガラスの製造コストが高くなってしまうという問題があった。石英炉心管以外の炉としては、石英炉心管より安価に大型化が可能なカーボン炉心管を用いたカーボン炉があるが、カーボン炉でガラス母材を焼結すると、カーボンによる還元反応により、製造された石英ガラス内に酸素欠乏欠陥が生じ、短波長の紫外域の透過率が悪化する、という問題があった。

【0005】

本発明は、このような問題に対処することを課題とするものである。すなわち、大型の石英炉を使用することなく大口径の石英ガラスを製造できること、カーボン炉のように石英ガラス内に酸素欠乏欠陥が生じてしまうような炉を使用したとしても、短波長の紫外域の透過性に優れた石英ガラスを製造できること、大口径の短波長の紫外域の透過性に優れた石英ガラスの製造において低コスト化できること、等が本発明の目的である。

【課題を解決するための手段】

【0006】

このような目的を達成するために、本発明による石英ガラスの製造方法は、以下の構成を少なくとも具備するものである。

【0007】

直径300mm以上の外径のガラス微粒子堆積体を焼結して透明ガラス化する石英ガラスの製造方法において、シリカ微粒子を堆積させて前記ガラス微粒子堆積体を生成するスス付け工程と、前記スス付け工程で得られた前記ガラス微粒子堆積体を、石英炉を除く加熱炉で焼結して仮焼結体を得る第1焼結工程と、前記第1焼結工程で得られた前記仮焼結体を石英炉で更に焼結して焼結体を得る第2焼結工程と、前記スス付け工程、前記第1焼結工程、前記第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加するフッ素添加工程を備えたことを特徴とする。

【0008】

本発明の第1焼結工程に用いる加熱炉は、カーボン炉が好ましく、また、第1焼結工程における内圧を300Pa以下とすることが好ましい。また、石英ガラスのフッ素濃度が500wtppm以上となるような添加量であることが好ましい。

【発明の効果】

【0009】

本発明によれば、石英炉以外の加熱炉による第1焼結工程により焼結された仮焼結体を、スス付け工程で生成されたガラス微粒子堆積体の外径よりも小径となるようにある程度収縮させた後に、石英炉による第2焼結工程でこの仮焼結体をさらに焼結するので、大型の石英炉を使用することなく大口径の石英ガラスを製造できる。また、石英炉以外の加熱炉で最後まで焼結するのではなく、後半の焼結は石英炉で行うので、石英ガラス内に欠陥を生じず、短波長の紫外域の透過性に優れた石英ガラスを製造できる。このように、石英炉としては小規模なものを使用し、大型母材を焼結することができるので、大口径な石英ガラスの製造においても低コスト化することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る石英ガラスの製造方法を示す工程図であり、(a)はスス付け工程、(b)は第1焼結工程、(c)は第2焼結工程、(d)は(c)で製造された石英ガラス母材、(e)は石英ガラス母材を加工してなる石英ガラスを夫々示す。

【図2】第1焼結工程における適正加熱温度及び適正加熱時間を示すグラフ。

【図3】第1焼結工程において適正加熱温度及び適正加熱時間で仮焼結を行って製造した石英ガラスと、この適正加熱温度及び適正加熱時間から外れた温度及び時間で仮焼結を行って製造した石英ガラスとの紫外透過率曲線。

【発明を実施するための形態】

【0011】

本発明の石英ガラスの製造方法は、直径300mm以上の外径のガラス微粒子堆積体を焼結して透明ガラス化する石英ガラスの製造方法において、シリカ微粒子を堆積させて前記ガラス微粒子堆積体を生成するスス付け工程と、前記スス付け工程で得られた前記ガラス微粒子堆積体を、石英炉を除く加熱炉で焼結して仮焼結体を得る第1焼結工程と、前記第1焼結工程で得られた前記仮焼結体を石英炉で更に焼結して焼結体を得る第2焼結工程と、前記スス付け工程、前記第1焼結工程、前記第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加するフッ素添加工程を備えている。

【0012】

本発明の第1焼結工程に用いる加熱炉は、石英炉を除くものであって、更に、焼結時の収縮を考慮した直径のガラス微粒子堆積体を焼結できるような、安価な材質の大型炉が好ましく、例えば、カーボン炉やセラミック炉等が挙げられる。また、第1焼結工程において焼結効率を考慮すると、第1焼結工程における内圧を300Pa以下とすることが好ましく、より好ましくは、50Pa〜200Paである。

【0013】

石英ガラスに高い透過性を備えさせるためには、フッ素を添加することが効果的であることから、前述のスス付け工程、第1焼結工程、第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、少なくとも、1種のフッ素化合物を含むガスを導入することで、石英ガラスにフッ素を添加するが、このフッ素の添加量は、石英ガラスのフッ素濃度が500wtppm以上となるような添加量であることが好ましい。

【0014】

本発明でいうフッ素化合物は、例えば、SiF4 、SF6 、CHF3 、CF4 、F2 等が挙げられる。

【0015】

本発明で製造される石英ガラスは、短波長を用いたステッパ等の露光機に用いられる光学系部材の材料として好適なものであり、例えば、YAGレーザ等の固体レーザを用いた加工機、或いはドライ洗浄等に用いられる紫外線エキシマランプ等にも適用される光学系部材の材料として好適な、透過性に優れた高純度の石英ガラスである。

【0016】

以下、本発明に係る石英ガラスの製造方法の実施形態を説明する。本実施形態の石英ガラスは、次の各工程により製造される。

【0017】

スス付け工程(図1(a))

スス付け工程では、ガラス微粒子堆積体1をスス付け法により製造する。すなわち、排気装置A1を有する反応容器A内において、少なくとも、ガラス原料と水素ガスと酸素ガスとをバーナA2に供給し、バーナA2が噴出する酸水素火炎中でガラス微粒子を生成させ、生成したガラス微粒子(以下「スス」という)を、鉛直方向に引き上げながら軸方向を中心として回転する出発棒A3に対して堆積(以下「スス付け」という)させて、ガラス微粒子堆積体1を製造する。具体的なスス付け法としては、VAD(気相軸付け)、OVD法などが用いられる。

【0018】

第1焼結工程(図1(b))

スス付け工程で製造されたガラス微粒子堆積体1を、加熱炉Bに挿入して加熱することにより、仮焼結体2を形成する。この第1焼結工程では、焼結過程において、ガラス微粒子堆積体1が径方向に収縮しながら焼結され、少なくとも、仮焼結体2の直径が石英炉Cに挿入可能な直径(ガラス微粒子堆積体1の径の70%程度)となるまで収縮するように焼結を行う。加熱炉Bは、大口径の石英ガラスとなるガラス微粒子堆積体1が挿入可能な大きさのものであり、直径300mm程度以上の径を有し、同様のガラス微粒子堆積体1が挿入可能な高価な大型の石英炉よりも安価なものである。例としてカーボン炉、或いはセラミック炉等が挙げられる。尚、第1焼結工程は、以下では仮焼結とも称する。

【0019】

第2焼結工程(図1(c))

第1焼結工程で製造された仮焼結体2を、石英炉Cに挿入して加熱して更に焼結することにより、透明な円柱状の石英ガラス母材3となる(図1(d))。この石英ガラス母材3を、所定厚及び所定径に研削することにより、円板状の石英ガラス4を複数製造することができる(図1(e))。この第2焼結工程で使用される石英炉Cは、第2焼結工程によって焼結された仮焼結体2を挿入可能な大きさのものであり、通常の口径の石英ガラスを製造可能な直径で形成されたガラス微粒子堆積体が挿入可能なものであればよく、それほど大きなものは必要としない。

【0020】

本実施形態では、前述のスス付け工程、第1焼結工程、第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、少なくとも、1種のフッ素化合物を含むガスを導入することで、石英ガラスにフッ素を添加するフッ素添加工程がある(図示せず)。

【0021】

前述の石英ガラスの製造方法によると、高価な大型の石英炉を用いることなく、193nm域の光の初期透過率が90.0%以上、193nm域の光の透過維持率が99.6%以上の石英ガラス4を製造することができる。

【実施例】

【0022】

以下、実施例を挙げて本発明を具体的に説明する。本実施例では、本発明の製造方法を用いて製造した石英ガラス4を実施例1及び実施例2とし、本発明の製造方法を用いずに製造した石英ガラスを比較例1及び比較例2とした。尚、本実施例は本発明の範囲を限定するものではない。

【0023】

<比較方法>

本発明の製造方法を用いて製造した石英ガラス4(実施例1、2)と、本発明の製造方法を用いずに製造した石英ガラス(比較例1、2)との、波長193nmにおける光の透過率及び透過率維持率を測定し、この測定した値を比較する。

【0024】

尚、以下の実施例1、2及び比較例1、2では、フッ素化合物を含むガスの導入を前述のスス付け工程において行った。また、実施例1、2及び比較例1、2で用いられる加熱炉Bは、カーボン炉である。

【0025】

<実施例1>

スス付け工程:VAD法を用いて直径が300mm、成長軸方向の長さが1,000mmとなるようにガラス微粒子堆積体1を作製した。この直径のガラス微粒子堆積体1は、大口径の石英ガラスを製造可能なものである。本実施例では、フッ素化合物を含むガスの導入量は1.5リットル/minである。

【0026】

第1焼結工程:ガラス微粒子堆積体1をカーボン炉に挿入し、1380℃で40分間焼結して直径が220mm、成長軸方向の長さが900mmの仮焼結体2を得た。この第1焼結工程では、Heガスで炉内圧100Paとして行い、第1焼結工程の時間はHeガス置換から取出しまで4時間であった。

【0027】

第2焼結工程:仮焼結体2を石英炉Cに挿入し、Heガスを25リットル/minの量で導入しながら、1530℃まで昇温して2mm/minの下降速度で熱処理して焼結することで透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)3を得た。

【0028】

<実施例2>

実施例2は、スス付け工程におけるフッ素化合物を含むガスの導入量を0.4リットル/minとした以外の各工程おける焼結条件を、実施例1の焼結条件と同じとして、透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)3を得た。

【0029】

<比較例1>

比較例1は、スス付け工程におけるフッ素化合物を含むガスの導入量を0.1/minとした以外の各工程おける焼結条件を、実施例1の焼結条件と同じとして、透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)を得た。

【0030】

<比較例2>

比較例2は、カーボン炉のみで、ガラス微粒子堆積体を焼結して透明な石英ガラス母材を得るものである。具体的には、スス付け工程においてフッ素化合物を含むガスを1.0リットル/minの量で導入しながら、直径が300mm、成長軸方向の長さが1,000mmとなるようにガラス微粒子堆積体を作製した。次いで、このガラス微粒子堆積体をカーボン炉に挿入し、1300℃で30分、次いで1350℃で30分、最後に1500℃の40分の熱処理を行って焼結することで、透明な石英ガラス母材(直径150mm、成長軸方向の長さ500mm)を得た。この比較例2では、カーボン炉内には、Heガスは流さず炉内圧を10Pa以下として焼結を行い、焼結の時間は取出しまで4時間であった。

【0031】

実施例1、2で得られた石英ガラス母材3及び比較例1、2で得られた石英ガラス母材の、波長193nmにおける初期透過率(厚さ10mmに換算)、ArFエキシマレーザを照射し、その照射後の透過率維持率、フッ素濃度を測定した結果を表1に示す。ArFエキシマレーザの照射条件は、120mJ@100Hz x 3時間でガラス面実際照射強度は、12.8mJ/pulse/cm2に相当する。

【0032】

【表1】

【0033】

表1に示すように、実施例1、2の製造方法で製造された石英ガラス母材3の波長193nmにおける光の初期透過率及び透過率維持率は、各々90%以上、99.6%以上となっており、短波長の紫外線用光学部材に使用する上で問題ない透過特性を示していることがわかった。このように、本実施形態の石英ガラスの製造方法によれば、大型の石英炉を用いなくとも、大口径の石英ガラス母材を、小口径の石英ガラス母材と同等の透過特性で製造することができる。

【0034】

また、比較例1のように、カーボン炉における仮焼結を行い、石英炉で焼結して透明な石英ガラス母材を得ても、得られた石英ガラス母材のフッ素濃度が低いと、実施例1、2よりも波長193nmにおける光の初期透過率及び透過率維持率が低下するという結果となった。フッ素を含有しているとSi-F結合ができるため、酸素欠乏欠陥(Si-Si結合、163nmの吸収)が生じるのを抑制することが可能であるが、比較例1では、フッ素濃度が低かったため、この効果が十分ではなくなり、吸収が生じて透過率が低下したものと考えられる。

【0035】

また、比較例2のように、全焼結工程をカーボン炉のみで行えば、実施例1、2のようにカーボン炉及び石英炉を用いた製造方法、或は、高価な大型の石英炉を用いた製造方法に比べて低コスト化できるが、製造された石英ガラスの初期透過率及び透過率維持率が、実施例1、2で製造された石英ガラス4よりも低下するという結果となった。これは、カーボン炉のカーボンによる還元反応により、前述した酸素欠乏欠陥が生じるため、フッ素が十分に添加されていたとしても前述したフッ素の効果が十分ではなくなり、吸収が生じて透過率が低下したものと考えられる。

【0036】

更に、第1焼結工程における製造条件について詳細検討した結果を図2、図3に示す。図2に示すように、カーボン炉での仮焼結において温度と保持時間(焼結時間)が一定の範囲(枠Dで囲んだ範囲)を外れると、図3の一点鎖線に示すように163nmの吸収が生じてしまうことがわかった。この163nmの吸収は、前述した酸素欠乏欠陥によるものと考えられる。すなわち、カーボン炉での焼結時間が長すぎたり、温度が高すぎたりすると、たとえ、フッ素が添加されていたとしても、酸素欠乏欠陥が生じて、透過率が低下してしまう。前述した比較例2のように、カーボン炉のみで最後までガラス化させた場合も、焼結過程で焼結温度と保持時間が一定の範囲を越えてしまうため、実施例1、2で製造された石英ガラス4よりも初期透過率及び透過率維持率が低下した石英ガラスとなる。

【0037】

すなわち、カーボン炉における仮焼結の温度と保持時間を図2に示す枠D内の範囲で行い、石英炉で更に焼結させた透明な石英ガラス母材3を得て、得られた石英ガラス母材3のフッ素濃度が570wtppm以上となるようにすることによって、高価な大型の石英炉を用いることなく、初期透過率90.0%以上、透過率維持率99.6%以上となる石英ガラス4を製造することができる。したがって、初期透過率及び透過率維持率に優れた石英ガラス4の製造を低コスト化でき、この石英ガラス4を安価に提供することができる。

【0038】

各工程の焼結条件は、例示した条件に限定するものではなく、良好な初期透過率及び透過率維持率となる範囲で変更することができる。例えば、カーボン炉の内圧が低すぎると(例えば比較例2のように10Pa以下)であると、真空度が強すぎてしまい還元作用が増強されるものと考えられるため、カーボン炉内圧は50Pa以上が好ましいと思われる。逆に、カーボン炉の内圧が高すぎると(例えば300Pa以上)、収縮焼結に時間がかかってしまうため、200Pa以下が好ましいと思われる。

【0039】

また、石英ガラス4のフッ素濃度については、前述したように570wtppm以上で良好な初期透過率及び透過率維持率を備えることができるため、少なくとも、500wtppm以上が好ましいと思われる。

【0040】

尚、本発明は、例示した実施の形態に限定するものでは無く、特許請求の範囲の各項に記載された内容から逸脱しない範囲の構成による実施が可能である。

【符号の説明】

【0041】

1:ガラス微粒子堆積体 2:仮焼結体 3:石英ガラス母材 4:石英ガラス

A:反応容器 B:加熱炉(カーボン炉) C:石英炉

【特許請求の範囲】

【請求項1】

直径300mm以上の外径のガラス微粒子堆積体を焼結して透明ガラス化する石英ガラスの製造方法において、シリカ微粒子を堆積させて前記ガラス微粒子堆積体を生成するスス付け工程と、前記スス付け工程で得られた前記ガラス微粒子堆積体を、石英炉を除く加熱炉で焼結して仮焼結体を得る第1焼結工程と、前記第1焼結工程で得られた前記仮焼結体を石英炉で更に焼結して焼結体を得る第2焼結工程と、前記スス付け工程、前記第1焼結工程、前記第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加フッ素添加工程と、を備えていることを特徴とする石英ガラスの製造方法。

【請求項2】

前記加熱炉がカーボン炉であることを特徴とする請求項1記載の石英ガラスの製造方法。

【請求項3】

前記第1焼結工程における内圧が300Pa以下であることを特徴とする請求項1又は2記載の石英ガラスの製造方法。

【請求項4】

前記第2焼結工程で焼結された前記焼結体のフッ素濃度が500wtppm以上となるように、前記フッ素を添加することを特徴とする請求項1乃至3いずれか1項記載の石英ガラスの製造方法。

【請求項1】

直径300mm以上の外径のガラス微粒子堆積体を焼結して透明ガラス化する石英ガラスの製造方法において、シリカ微粒子を堆積させて前記ガラス微粒子堆積体を生成するスス付け工程と、前記スス付け工程で得られた前記ガラス微粒子堆積体を、石英炉を除く加熱炉で焼結して仮焼結体を得る第1焼結工程と、前記第1焼結工程で得られた前記仮焼結体を石英炉で更に焼結して焼結体を得る第2焼結工程と、前記スス付け工程、前記第1焼結工程、前記第2焼結工程のいずれか一つ又は二つの工程、或いは全ての工程において、フッ素を添加フッ素添加工程と、を備えていることを特徴とする石英ガラスの製造方法。

【請求項2】

前記加熱炉がカーボン炉であることを特徴とする請求項1記載の石英ガラスの製造方法。

【請求項3】

前記第1焼結工程における内圧が300Pa以下であることを特徴とする請求項1又は2記載の石英ガラスの製造方法。

【請求項4】

前記第2焼結工程で焼結された前記焼結体のフッ素濃度が500wtppm以上となるように、前記フッ素を添加することを特徴とする請求項1乃至3いずれか1項記載の石英ガラスの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−1415(P2012−1415A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140769(P2010−140769)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]