石英ガラスシリンダー材料の製造方法及びその製造装置

【課題】低コストで種々の石英ガラスシリンダー材料を製造できるようにする。

【解決手段】炉1は、炉天井2、中央に空所31を有する炉底3及び炉壁4から構成され、炉底3は支柱7にブラケット71を介して支持されている。炉1の中央には耐火材からなる円形の中芯9が設置してある。支柱7は、回転・昇降可能であり、炉底3は炉天井2に円形に配置された熱源5に対して回転及び昇降可能である。石英ガラス原料粉が熱源5に供給され、溶融される。中芯9は、溶融時の熱放射を阻止し、溶融部の温度低下を防止する。炉底3を回転させながら降下させることによって溶融した石英ガラスは炉底3に円筒形状に積層して固化していき、円筒形の石英ガラスシリンダー材料8が得られる。

【解決手段】炉1は、炉天井2、中央に空所31を有する炉底3及び炉壁4から構成され、炉底3は支柱7にブラケット71を介して支持されている。炉1の中央には耐火材からなる円形の中芯9が設置してある。支柱7は、回転・昇降可能であり、炉底3は炉天井2に円形に配置された熱源5に対して回転及び昇降可能である。石英ガラス原料粉が熱源5に供給され、溶融される。中芯9は、溶融時の熱放射を阻止し、溶融部の温度低下を防止する。炉底3を回転させながら降下させることによって溶融した石英ガラスは炉底3に円筒形状に積層して固化していき、円筒形の石英ガラスシリンダー材料8が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石英ガラスシリンダー材料の製造方法及び製造装置に関し、特に半導体の製造工程で用いられる熱処理用炉芯管などを作製するための高純度石英ガラスシリンダー材料の製造方法及び製造装置に関する。

【背景技術】

【0002】

従来、石英ガラス製のリング材及び円筒状材料の製造方法は、石英ガラスインゴットから不要な領域をコアドリルで抜いたり、あるいは研削によって除去するものであった。

しかしながら、コア抜きまたは研削による製造方法によって得られるシリンダー材料は、インゴットの大きさに依存するもので、大型のものが得られず、また、インゴットから所望の形状にコアドリルなどで加工除去して最終的なシリンダー材料を得るため、最終的に得られるシリンダー材料の重量よりも多くの石英ガラスが除去されることから、大きなインゴットを必要とし、材料効率が低く、コストがかかっていた。

【0003】

こうした問題を解決するため、特許文献1(特開2002−97031号公報)では、炉内で溶融した石英ガラスを炉底部に設けたノズルを用いて溶融石英ガラスを引き下げ、要求する最終形状により近い概形とし、更に、その石英ガラスを研削などの機械加工を施して最終形状の石英ガラス製品を作製する技術が提案されている。

また、特許文献2(特開2004−59400号公報)では、高周波コイルによる誘導加熱発熱体の耐火性ヘッド上に石英ガラス原料粉末を供給して溶融し、石英ガラス溶融体を耐火性ヘッドの外周縁から流下させながら固化させ、この下端部を一定速度で回転しつつ降下する支持部材により引き下げる石英ガラス円筒体の製造方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−97031号公報

【特許文献2】特開2004−59400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のノズルによる溶融石英ガラスの引き下げ法は、ノズルや炉の耐火材が高価なため、製品コストを下げるために連続運転が要求され、大量に石英ガラスシリンダー材料を製作しなければならず、少量の生産にはコスト的に対応できなかった。また、製造する製品の形状に合わせてその都度ノズルや炉を変更する必要があり、製作する石英ガラスシリンダー材料の大きさや形状にも限度があった。

【0006】

特許文献2の耐火性ヘッドの外周縁から流下させながら固化させて石英ガラスシリンダー材料を製造する方法は、成形する石英ガラスシリンダー材料の内径が大きくなると、それに対応して耐火性ヘッドの外径を大きくしなければならず、耐火性ヘッド上に堆積された石英ガラス溶融体をバランス良く耐火性ヘッド外周縁から流下させることが困難となり、また、耐火性ヘッド自体を発熱体としているために炉体外周部に高周波加熱装置を設けなければならず、装置が大掛かりなものとなり、設備のためのコストがかかるという問題があった。

【0007】

以上の課題を解決するため、炉の天井に円周上に火炎バーナー等の熱源を配置し、熱源に石英ガラス原料粉を供給しながら溶融し、熱源に対して回転する炉底に溶融石英ガラスを落下させて円筒形状に積層固化させて石英ガラスシリンダー材料を製造する方法が本願出願人によって提案されているが、作成する石英ガラスシリンダー材料の直径が大きくなり、また、高さが高くなると石英ガラスシリンダー材料の周囲の空間が大きくなって放熱量が多くなり、溶融石英ガラス原料粉を均一な円形に積層させることが難しくなり、製作する石英ガラスシリンダー材料の直径及び高さに限界があった。

【0008】

本発明は、このような従来技術の課題を解消し、少量多品種の石英ガラスシリンダー材料の製造を低コストで、また、大きさや形状の変更に対して柔軟に対応できるようにすると共に、直径や高さの限界を大きくすることを課題とするものである。

【課題を解決するための手段】

【0009】

本発明の石英ガラスシリンダー材料製造方法は、炉天井に石英ガラス原料粉を溶融する熱源を円周上に配置し、炉内中央に耐火材からなる円柱形若しくは円筒形の中芯を設置し、石英ガラス原料粉を熱源で溶融しながら炉底を熱源に対して回転させて溶融した石英ガラス原料粉を中芯の周囲の炉底に落下させて円形状に溶融石英ガラスを積層させ、熱源の焦点が溶融石英ガラス積層体の上面から一定距離となるように炉底を降下させて固化させ、円筒形の石英ガラス積層体として石英ガラスシリンダー材料を得るものである。

【0010】

また、本発明の石英ガラスシリンダー材料の製造装置は、炉天井に円形に配置した焦点を有する石英ガラス原料粉を溶融する熱源と、炉内中央に設けた円柱、若しくは円筒形の耐火材からなる中芯と、中芯を挿入する円形空間を有する炉底と、炉底を熱源に対して回転させる回転手段及び炉内を昇降させる昇降手段と、石英ガラス原料粉を熱源に供給する原料供給手段とからなる石英ガラスシリンダー材料の製造装置である。

【0011】

石英ガラス原料粉を溶融する熱源としては、火炎バーナー、若しくは、プラズマトーチを使用することができる。

火炎バーナーとしては、酸水素火炎バーナー、または、プロパン火炎バーナー、若しくは炭化水素−酸素ガス火炎バーナー等が使用できる。

また、石英ガラス原料粉を溶融する熱源は、メイン熱源、若しくは、メイン熱源とサブ熱源の組み合わせから構成されており、いずれの熱源も、形成する石英ガラスシリンダー材料の円筒形の上部にその焦点を結ぶように炉の上部、具体的には炉天井に固定設置されているものである。

【0012】

プラズマトーチとしては、本願出願人の発明である特開平4−325425号、特開平7−126019号公報、及び特開平7−126034号に開示されているプラズマトーチを使用することができる。

製作される円筒形の石英ガラスシリンダー材料の円周上にプラズマアークのカップリング帯域が形成されるように、プラズマアノードトーチとプラズマカソードトーチからなるツインプラズマトーチを対称に炉天井に配置し、トーチ角度及び炉天井への挿入深さを調節できるようにして炉底との距離を微調整できるようにする。

プラズマアノードトーチとプラズマカソードトーチから生成されるプラズマアークにより円周上に形成されるプラズマアークカップリング領域に石英ガラス原料粉を連続的に供給し、カップリング帯域近傍を溶融部の頂点として円形状に石英ガラス原料粉を溶融して積層するものであり、前述の火炎バーナーと基本的には同じである。

【発明の効果】

【0013】

本発明では、耐火材からなる円柱状、若しくは円筒状の円形の中芯が、製造する石英ガラスシリンダー材料の中空部に設置してあるため、製造する石英ガラスシリンダー材料の直径が1000mm超の大径であっても、また、高さが800mm超と高いものであっても、熱源からの熱が周囲に放散されにくくなるので溶融石英ガラス原料粉の温度が低下して積層部が不均一に固化してシリンダー壁が凸凹に積層固化することが防止され、滑らかなシリンダー壁の石英ガラスシリンダー材料を得ることが可能である。

また、本発明においては、従来使用されていた高価なノズルが不要であり、溶融石英ガラスが炉体に接触しない非接触式なので耐火材の寿命が長くなり、耐火材の交換の頻度を少なくできるので製造装置の維持費用を抑制することができ、大型リングや炉心管を低コストで製作することが可能となる。

【図面の簡単な説明】

【0014】

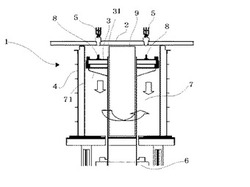

【図1】石英ガラスシリンダー製造装置の正面断面図。

【図2】中芯の配置と炉底の回転駆動機構の説明図。

【図3】石英ガラス原料粉を溶融する熱源の配置の一例の概念図。

【図4】石英ガラス原料粉を溶融する熱源の配置の他の例の概念図。

【図5】製作例1の石英ガラスシリンダー材料の写真。

【図6】製作例2の石英ガラスシリンダー材料の写真。

【発明を実施するための形態】

【0015】

図1に本発明の石英ガラスシリンダー材料の製造装置を示す。

炉1は、炉天井2、炉底3及び炉壁4から構成されている。炉底3は耐火材で構成されており、中央部には円形の空所31が形成してあり、中芯9がこの空所31に挿入設置される。

炉底3の表面には耐火材粉が敷き詰めてあり、中空円形の支柱7の上部に設けた複数のブラケット71で支持されている。支柱7の底部は回転駆動用のチャック72で保持され、チャック72は回転機構(図示しない)に連結されており、炉底3を、炉天井2に円周上に配置した火炎バーナーやプラズマトーチなどの熱源5に対し回転させることが可能である。また、炉底3は炉内を昇降可能としてあるので、炉底3は炉内において回転及び昇降自在であり、炉の中央には、耐火材からなる中芯9が円形の中空の支柱7内に配置されており、先端は炉天井2付近まで延びている。

【0016】

図2は、炉底3、支柱7及び中芯9の相互の関係と炉底の回転駆動機構の概念図である。炉底3の中央には円形の空所31が形成してあり、円形中空の支柱7がこの空所31に合致するように炉底3に取り付けてあり、炉底3の重量と製作される石英ガラスシリンダー材料の重量を支えるため、支柱7の上部には、円周方向に複数のブラケット71が設けてある。

支柱7の下部は、回転駆動機構に連結されるチャック72で保持されており、支柱7に伝達される回転駆動力によって炉底3が炉内を回転する。

支柱7の中空部には熱の放散を防止するための耐火材からなる中芯9が挿入してあり、中芯9の上端が炉天井2まで延びている。中芯9の底部は保持部材91で支持されている。この保持部材91は、棒状部材であり、上端には保持部92が設けてあり、保持部92には中芯9が設置される。保持部材91の下部はチャック73で保持されており、チャック73が保持部材91を保持する位置を変更することによって中芯9の上下方向の位置を調整することができる。

【0017】

炉天井2には、焦点を有する石英ガラス原料粉を溶融するための熱源5、例えば火炎バーナーが、図3及び図4に示すように製作される円筒形の石英ガラスシリンダー材料8の円周上に配置される。熱源5は、焦点を有するものであればよく、火炎バーナーであれば、酸水素火炎バーナー、プロパン火炎バーナーのいずれでもよく、また、プラズマトーチも焦点を有する熱源として利用することができる。

【0018】

熱源5は、石英ガラス原料粉が供給される原料供給部(図示しない)が付設されている。この原料供給部には石英ガラス原料粉を貯留するホッパー(図示しない)が接続されており、石英ガラス原料粉が連続的に石英ガラス原料粉を溶融する熱源5に供給される。石英ガラス原料粉が原料供給部において詰まるのを防止するため、振動装置(図示しない)が装備されており、常時、または必要に応じて振動装置が詰まり防止のため駆動される。

【0019】

熱源5は、単独でも良いが、石英ガラス原料粉を均一に加熱溶融するために原料供給部を有する熱源5を図3に示すように、メイン熱源51とし、製作する石英ガラスシリンダー材料の円周上に原料供給部を有しないサブ熱源52を複数配置することも可能である。サブ熱源52を円周上に複数個設置することによって、溶融堆積する石英ガラス原料粉の温度を一定に維持することが可能となり、製作する石英ガラスシリンダー材料の厚さの制御が容易となる。メイン熱源51を複数個とした場合は、それぞれに原料粉の詰まり防止のため振動装置を設置する。

【0020】

サブ熱源52は、特に大型の石英ガラスシリンダー材料の製造に有効であり、製品全体がバランス良く最適に加熱されるようにメイン熱源51と同様に製品の円筒形の外形に合致する円周上に設置するものであり、原料供給装置は付設されていない。

本発明では、中芯9を円筒形の石英ガラスシリンダー材料の中心に設置してあるので、製作中に周囲に放熱する熱量が抑制され、溶融した石英ガラス原料粉が円筒状に均一に積層するまで溶融状態を維持することが容易である。

また、必要に応じてサブ熱源52を石英ガラス原料粉の溶融状態を維持するために設ける。サブ熱源52は、作製する石英ガラスシリンダー材料の円周上にメイン熱源に対して適宜の間隔で1個若しくは複数個設置し、石英ガラス原料粉の溶融と積層固化が円滑に行われるようにするものである。

【0021】

図4に示す熱源5の配置例は、メイン熱源51に供給された石英ガラス原料粉の溶融時に、常温で供給される石英ガラス原料粉のために溶融部の温度が低下し、石英ガラス原料粉の溶融積層が不均一になるのを防止するためのものであり、炉底3の回転方向において、メイン熱源51の前に予熱用としてサブ熱源52aを配置したものである。メイン熱源51から離れた位置のサブ熱源52bは、溶融状態を維持する保温用のものである。

この装置を使用する場合、製作する石英ガラスシリンダー材料8の外径及び内径に応じて石英ガラス原料粉の供給量と炉底3の回転速度を定め、溶融された石英ガラス原料粉が均一に積層固化するように炉底3の降下速度を定める。

【0022】

製作例1

石英ガラス原料粉を酸水素火炎バーナーで溶融し、円筒状の透明石英ガラスシリンダー材料8を製作した。

原料供給装置を有するメインバーナー2本、サブバーナー3本を炉天井2に直径1030mmの円周上に等間隔に配置した。

火炎バーナーに水素を平均59m3/hr、酸素を平均29.5m3/hrで各火炎バーナーに均等に供給し、石英ガラス原料粉の平均フィード量1.4kg/hrとし、メインバーナーに均等に供給した。

炉底3を火炎バーナーに対して0.03rpmで回転させ、下降速度6.5mm/hrで下降させ、外径約1050mm×内径1010mm×高さ830mm、総重量123kgの透明石英ガラスシリンダー材料を得た。得られた透明石英ガラスシリンダーを図5に示す。

【0023】

製作例2

石英ガラス原料粉を、酸水素火炎バーナーによって溶融し、円筒状の不透明石英ガラスシリンダー材料8を製作した。

メインバーナー2本、サブバーナー3本を直径1030mmの円形の円周上に等間隔に配置し、水素を総量で平均63m3/hr、酸素を総量で平均31.5m3/hrで各バーナーに均等に供給し、石英ガラス原料粉の平均フィード量2.1kg/hrとした。

支柱7を0.03rpmで回転させると共に、下降速度5.9mm/hrで下降させたところ、外径約1060mm×内径1000mm×高さ790mm、総重量204kgの不透明石英ガラスシリンダー材料が得られた。得られた不透明石英ガラスシリンダーの外観を図6に示す。

【0024】

製作例3

プラズマトーチを石英ガラス原料粉を溶融する熱源として使用して石英ガラス原料粉を溶融し、円筒状の透明石英ガラスシリンダー材料8を製作した。

直径1030mmの円形の円周上にプラズマアークのカップリング領域が生成されるように、アノードトーチとカソードトーチを対称に配置し、ツインプラズマトーチの出力を100kWとした。サブ熱源2本を直径1030mmの円形の円周上に等間隔に配置し、石英ガラス原料粉の平均フィード量4.2kg/hrとして、炉底3を1.00rpmで回転させると共に、下降速度15.0mm/hrで下降させ、外径約1070mm×内径1000mm×高さ810mmの透明石英ガラスシリンダー材料8を得た。

【0025】

以上に説明したように、本発明によれば、石英ガラスシリンダー材料を従来に比較して簡単な設備で製作することができ、製作コストを低減することができる。

石英ガラス原料粉を溶融する熱源を円形に配置する際の直径、石英ガラス原料粉の供給量、また、石英ガラス原料粉を溶融する熱源への燃料またはエネルギーの供給量、炉底の回転速度、及び下降速度を適宜調整することによって石英ガラスシリンダー材料の外径と内径を調節することができる。

炉の中央に設置した中芯が、溶融した石英ガラス原料粉からの過大な熱放射を阻止して溶融部の温度低下を阻止するため、溶融石英ガラス原料粉の溶融状態が維持され、溶融石英ガラス原料粉を円形に均一に積層させることが可能となり、平滑な表面の大型の石英ガラスシリンダー材料を製作することができる。

【符号の説明】

【0026】

1 炉

2 炉天井

3 炉底

31 空所

4 炉壁

5 熱源(火炎バーナー)

51 メイン熱源(メインバーナー)

6 回転テーブル

7 支柱

71 ブラケット

72 チャック

8 石英ガラスシリンダー材料

9 中芯

91 保持部材

【技術分野】

【0001】

本発明は、石英ガラスシリンダー材料の製造方法及び製造装置に関し、特に半導体の製造工程で用いられる熱処理用炉芯管などを作製するための高純度石英ガラスシリンダー材料の製造方法及び製造装置に関する。

【背景技術】

【0002】

従来、石英ガラス製のリング材及び円筒状材料の製造方法は、石英ガラスインゴットから不要な領域をコアドリルで抜いたり、あるいは研削によって除去するものであった。

しかしながら、コア抜きまたは研削による製造方法によって得られるシリンダー材料は、インゴットの大きさに依存するもので、大型のものが得られず、また、インゴットから所望の形状にコアドリルなどで加工除去して最終的なシリンダー材料を得るため、最終的に得られるシリンダー材料の重量よりも多くの石英ガラスが除去されることから、大きなインゴットを必要とし、材料効率が低く、コストがかかっていた。

【0003】

こうした問題を解決するため、特許文献1(特開2002−97031号公報)では、炉内で溶融した石英ガラスを炉底部に設けたノズルを用いて溶融石英ガラスを引き下げ、要求する最終形状により近い概形とし、更に、その石英ガラスを研削などの機械加工を施して最終形状の石英ガラス製品を作製する技術が提案されている。

また、特許文献2(特開2004−59400号公報)では、高周波コイルによる誘導加熱発熱体の耐火性ヘッド上に石英ガラス原料粉末を供給して溶融し、石英ガラス溶融体を耐火性ヘッドの外周縁から流下させながら固化させ、この下端部を一定速度で回転しつつ降下する支持部材により引き下げる石英ガラス円筒体の製造方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−97031号公報

【特許文献2】特開2004−59400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のノズルによる溶融石英ガラスの引き下げ法は、ノズルや炉の耐火材が高価なため、製品コストを下げるために連続運転が要求され、大量に石英ガラスシリンダー材料を製作しなければならず、少量の生産にはコスト的に対応できなかった。また、製造する製品の形状に合わせてその都度ノズルや炉を変更する必要があり、製作する石英ガラスシリンダー材料の大きさや形状にも限度があった。

【0006】

特許文献2の耐火性ヘッドの外周縁から流下させながら固化させて石英ガラスシリンダー材料を製造する方法は、成形する石英ガラスシリンダー材料の内径が大きくなると、それに対応して耐火性ヘッドの外径を大きくしなければならず、耐火性ヘッド上に堆積された石英ガラス溶融体をバランス良く耐火性ヘッド外周縁から流下させることが困難となり、また、耐火性ヘッド自体を発熱体としているために炉体外周部に高周波加熱装置を設けなければならず、装置が大掛かりなものとなり、設備のためのコストがかかるという問題があった。

【0007】

以上の課題を解決するため、炉の天井に円周上に火炎バーナー等の熱源を配置し、熱源に石英ガラス原料粉を供給しながら溶融し、熱源に対して回転する炉底に溶融石英ガラスを落下させて円筒形状に積層固化させて石英ガラスシリンダー材料を製造する方法が本願出願人によって提案されているが、作成する石英ガラスシリンダー材料の直径が大きくなり、また、高さが高くなると石英ガラスシリンダー材料の周囲の空間が大きくなって放熱量が多くなり、溶融石英ガラス原料粉を均一な円形に積層させることが難しくなり、製作する石英ガラスシリンダー材料の直径及び高さに限界があった。

【0008】

本発明は、このような従来技術の課題を解消し、少量多品種の石英ガラスシリンダー材料の製造を低コストで、また、大きさや形状の変更に対して柔軟に対応できるようにすると共に、直径や高さの限界を大きくすることを課題とするものである。

【課題を解決するための手段】

【0009】

本発明の石英ガラスシリンダー材料製造方法は、炉天井に石英ガラス原料粉を溶融する熱源を円周上に配置し、炉内中央に耐火材からなる円柱形若しくは円筒形の中芯を設置し、石英ガラス原料粉を熱源で溶融しながら炉底を熱源に対して回転させて溶融した石英ガラス原料粉を中芯の周囲の炉底に落下させて円形状に溶融石英ガラスを積層させ、熱源の焦点が溶融石英ガラス積層体の上面から一定距離となるように炉底を降下させて固化させ、円筒形の石英ガラス積層体として石英ガラスシリンダー材料を得るものである。

【0010】

また、本発明の石英ガラスシリンダー材料の製造装置は、炉天井に円形に配置した焦点を有する石英ガラス原料粉を溶融する熱源と、炉内中央に設けた円柱、若しくは円筒形の耐火材からなる中芯と、中芯を挿入する円形空間を有する炉底と、炉底を熱源に対して回転させる回転手段及び炉内を昇降させる昇降手段と、石英ガラス原料粉を熱源に供給する原料供給手段とからなる石英ガラスシリンダー材料の製造装置である。

【0011】

石英ガラス原料粉を溶融する熱源としては、火炎バーナー、若しくは、プラズマトーチを使用することができる。

火炎バーナーとしては、酸水素火炎バーナー、または、プロパン火炎バーナー、若しくは炭化水素−酸素ガス火炎バーナー等が使用できる。

また、石英ガラス原料粉を溶融する熱源は、メイン熱源、若しくは、メイン熱源とサブ熱源の組み合わせから構成されており、いずれの熱源も、形成する石英ガラスシリンダー材料の円筒形の上部にその焦点を結ぶように炉の上部、具体的には炉天井に固定設置されているものである。

【0012】

プラズマトーチとしては、本願出願人の発明である特開平4−325425号、特開平7−126019号公報、及び特開平7−126034号に開示されているプラズマトーチを使用することができる。

製作される円筒形の石英ガラスシリンダー材料の円周上にプラズマアークのカップリング帯域が形成されるように、プラズマアノードトーチとプラズマカソードトーチからなるツインプラズマトーチを対称に炉天井に配置し、トーチ角度及び炉天井への挿入深さを調節できるようにして炉底との距離を微調整できるようにする。

プラズマアノードトーチとプラズマカソードトーチから生成されるプラズマアークにより円周上に形成されるプラズマアークカップリング領域に石英ガラス原料粉を連続的に供給し、カップリング帯域近傍を溶融部の頂点として円形状に石英ガラス原料粉を溶融して積層するものであり、前述の火炎バーナーと基本的には同じである。

【発明の効果】

【0013】

本発明では、耐火材からなる円柱状、若しくは円筒状の円形の中芯が、製造する石英ガラスシリンダー材料の中空部に設置してあるため、製造する石英ガラスシリンダー材料の直径が1000mm超の大径であっても、また、高さが800mm超と高いものであっても、熱源からの熱が周囲に放散されにくくなるので溶融石英ガラス原料粉の温度が低下して積層部が不均一に固化してシリンダー壁が凸凹に積層固化することが防止され、滑らかなシリンダー壁の石英ガラスシリンダー材料を得ることが可能である。

また、本発明においては、従来使用されていた高価なノズルが不要であり、溶融石英ガラスが炉体に接触しない非接触式なので耐火材の寿命が長くなり、耐火材の交換の頻度を少なくできるので製造装置の維持費用を抑制することができ、大型リングや炉心管を低コストで製作することが可能となる。

【図面の簡単な説明】

【0014】

【図1】石英ガラスシリンダー製造装置の正面断面図。

【図2】中芯の配置と炉底の回転駆動機構の説明図。

【図3】石英ガラス原料粉を溶融する熱源の配置の一例の概念図。

【図4】石英ガラス原料粉を溶融する熱源の配置の他の例の概念図。

【図5】製作例1の石英ガラスシリンダー材料の写真。

【図6】製作例2の石英ガラスシリンダー材料の写真。

【発明を実施するための形態】

【0015】

図1に本発明の石英ガラスシリンダー材料の製造装置を示す。

炉1は、炉天井2、炉底3及び炉壁4から構成されている。炉底3は耐火材で構成されており、中央部には円形の空所31が形成してあり、中芯9がこの空所31に挿入設置される。

炉底3の表面には耐火材粉が敷き詰めてあり、中空円形の支柱7の上部に設けた複数のブラケット71で支持されている。支柱7の底部は回転駆動用のチャック72で保持され、チャック72は回転機構(図示しない)に連結されており、炉底3を、炉天井2に円周上に配置した火炎バーナーやプラズマトーチなどの熱源5に対し回転させることが可能である。また、炉底3は炉内を昇降可能としてあるので、炉底3は炉内において回転及び昇降自在であり、炉の中央には、耐火材からなる中芯9が円形の中空の支柱7内に配置されており、先端は炉天井2付近まで延びている。

【0016】

図2は、炉底3、支柱7及び中芯9の相互の関係と炉底の回転駆動機構の概念図である。炉底3の中央には円形の空所31が形成してあり、円形中空の支柱7がこの空所31に合致するように炉底3に取り付けてあり、炉底3の重量と製作される石英ガラスシリンダー材料の重量を支えるため、支柱7の上部には、円周方向に複数のブラケット71が設けてある。

支柱7の下部は、回転駆動機構に連結されるチャック72で保持されており、支柱7に伝達される回転駆動力によって炉底3が炉内を回転する。

支柱7の中空部には熱の放散を防止するための耐火材からなる中芯9が挿入してあり、中芯9の上端が炉天井2まで延びている。中芯9の底部は保持部材91で支持されている。この保持部材91は、棒状部材であり、上端には保持部92が設けてあり、保持部92には中芯9が設置される。保持部材91の下部はチャック73で保持されており、チャック73が保持部材91を保持する位置を変更することによって中芯9の上下方向の位置を調整することができる。

【0017】

炉天井2には、焦点を有する石英ガラス原料粉を溶融するための熱源5、例えば火炎バーナーが、図3及び図4に示すように製作される円筒形の石英ガラスシリンダー材料8の円周上に配置される。熱源5は、焦点を有するものであればよく、火炎バーナーであれば、酸水素火炎バーナー、プロパン火炎バーナーのいずれでもよく、また、プラズマトーチも焦点を有する熱源として利用することができる。

【0018】

熱源5は、石英ガラス原料粉が供給される原料供給部(図示しない)が付設されている。この原料供給部には石英ガラス原料粉を貯留するホッパー(図示しない)が接続されており、石英ガラス原料粉が連続的に石英ガラス原料粉を溶融する熱源5に供給される。石英ガラス原料粉が原料供給部において詰まるのを防止するため、振動装置(図示しない)が装備されており、常時、または必要に応じて振動装置が詰まり防止のため駆動される。

【0019】

熱源5は、単独でも良いが、石英ガラス原料粉を均一に加熱溶融するために原料供給部を有する熱源5を図3に示すように、メイン熱源51とし、製作する石英ガラスシリンダー材料の円周上に原料供給部を有しないサブ熱源52を複数配置することも可能である。サブ熱源52を円周上に複数個設置することによって、溶融堆積する石英ガラス原料粉の温度を一定に維持することが可能となり、製作する石英ガラスシリンダー材料の厚さの制御が容易となる。メイン熱源51を複数個とした場合は、それぞれに原料粉の詰まり防止のため振動装置を設置する。

【0020】

サブ熱源52は、特に大型の石英ガラスシリンダー材料の製造に有効であり、製品全体がバランス良く最適に加熱されるようにメイン熱源51と同様に製品の円筒形の外形に合致する円周上に設置するものであり、原料供給装置は付設されていない。

本発明では、中芯9を円筒形の石英ガラスシリンダー材料の中心に設置してあるので、製作中に周囲に放熱する熱量が抑制され、溶融した石英ガラス原料粉が円筒状に均一に積層するまで溶融状態を維持することが容易である。

また、必要に応じてサブ熱源52を石英ガラス原料粉の溶融状態を維持するために設ける。サブ熱源52は、作製する石英ガラスシリンダー材料の円周上にメイン熱源に対して適宜の間隔で1個若しくは複数個設置し、石英ガラス原料粉の溶融と積層固化が円滑に行われるようにするものである。

【0021】

図4に示す熱源5の配置例は、メイン熱源51に供給された石英ガラス原料粉の溶融時に、常温で供給される石英ガラス原料粉のために溶融部の温度が低下し、石英ガラス原料粉の溶融積層が不均一になるのを防止するためのものであり、炉底3の回転方向において、メイン熱源51の前に予熱用としてサブ熱源52aを配置したものである。メイン熱源51から離れた位置のサブ熱源52bは、溶融状態を維持する保温用のものである。

この装置を使用する場合、製作する石英ガラスシリンダー材料8の外径及び内径に応じて石英ガラス原料粉の供給量と炉底3の回転速度を定め、溶融された石英ガラス原料粉が均一に積層固化するように炉底3の降下速度を定める。

【0022】

製作例1

石英ガラス原料粉を酸水素火炎バーナーで溶融し、円筒状の透明石英ガラスシリンダー材料8を製作した。

原料供給装置を有するメインバーナー2本、サブバーナー3本を炉天井2に直径1030mmの円周上に等間隔に配置した。

火炎バーナーに水素を平均59m3/hr、酸素を平均29.5m3/hrで各火炎バーナーに均等に供給し、石英ガラス原料粉の平均フィード量1.4kg/hrとし、メインバーナーに均等に供給した。

炉底3を火炎バーナーに対して0.03rpmで回転させ、下降速度6.5mm/hrで下降させ、外径約1050mm×内径1010mm×高さ830mm、総重量123kgの透明石英ガラスシリンダー材料を得た。得られた透明石英ガラスシリンダーを図5に示す。

【0023】

製作例2

石英ガラス原料粉を、酸水素火炎バーナーによって溶融し、円筒状の不透明石英ガラスシリンダー材料8を製作した。

メインバーナー2本、サブバーナー3本を直径1030mmの円形の円周上に等間隔に配置し、水素を総量で平均63m3/hr、酸素を総量で平均31.5m3/hrで各バーナーに均等に供給し、石英ガラス原料粉の平均フィード量2.1kg/hrとした。

支柱7を0.03rpmで回転させると共に、下降速度5.9mm/hrで下降させたところ、外径約1060mm×内径1000mm×高さ790mm、総重量204kgの不透明石英ガラスシリンダー材料が得られた。得られた不透明石英ガラスシリンダーの外観を図6に示す。

【0024】

製作例3

プラズマトーチを石英ガラス原料粉を溶融する熱源として使用して石英ガラス原料粉を溶融し、円筒状の透明石英ガラスシリンダー材料8を製作した。

直径1030mmの円形の円周上にプラズマアークのカップリング領域が生成されるように、アノードトーチとカソードトーチを対称に配置し、ツインプラズマトーチの出力を100kWとした。サブ熱源2本を直径1030mmの円形の円周上に等間隔に配置し、石英ガラス原料粉の平均フィード量4.2kg/hrとして、炉底3を1.00rpmで回転させると共に、下降速度15.0mm/hrで下降させ、外径約1070mm×内径1000mm×高さ810mmの透明石英ガラスシリンダー材料8を得た。

【0025】

以上に説明したように、本発明によれば、石英ガラスシリンダー材料を従来に比較して簡単な設備で製作することができ、製作コストを低減することができる。

石英ガラス原料粉を溶融する熱源を円形に配置する際の直径、石英ガラス原料粉の供給量、また、石英ガラス原料粉を溶融する熱源への燃料またはエネルギーの供給量、炉底の回転速度、及び下降速度を適宜調整することによって石英ガラスシリンダー材料の外径と内径を調節することができる。

炉の中央に設置した中芯が、溶融した石英ガラス原料粉からの過大な熱放射を阻止して溶融部の温度低下を阻止するため、溶融石英ガラス原料粉の溶融状態が維持され、溶融石英ガラス原料粉を円形に均一に積層させることが可能となり、平滑な表面の大型の石英ガラスシリンダー材料を製作することができる。

【符号の説明】

【0026】

1 炉

2 炉天井

3 炉底

31 空所

4 炉壁

5 熱源(火炎バーナー)

51 メイン熱源(メインバーナー)

6 回転テーブル

7 支柱

71 ブラケット

72 チャック

8 石英ガラスシリンダー材料

9 中芯

91 保持部材

【特許請求の範囲】

【請求項1】

炉天井に石英ガラス原料粉を溶融する熱源を円周上に配置し、炉内中央に耐火材からなる円形の中芯を設置し、石英ガラス原料粉を熱源で溶融しながら炉底を熱源に対して回転させて溶融した石英ガラス原料粉を中芯の周囲の炉底に落下させて円形状に溶融石英ガラスを積層させ、熱源の焦点が溶融石英ガラス積層体の上面から一定距離となるように炉底を降下させて固化させ、円筒形の石英ガラス積層体とする石英ガラスシリンダー材料の製造方法。

【請求項2】

請求項1において、熱源が原料供給装置を有するメイン熱源単独、若しくは、メイン熱源とサブ熱源との組み合わせである石英ガラスシリンダー材料の製造方法。

【請求項3】

炉天井に円形に配置した焦点を有する石英ガラス原料粉を溶融する熱源と、炉内中央に設けた円形の耐火材からなる中芯と、中芯を挿入する空所を有する炉底と、炉底を熱源に対して回転させる回転手段及び炉内を昇降させる昇降手段と、石英ガラス原料粉を熱源に供給する原料供給手段とからなる石英ガラスシリンダー材料の製造装置。

【請求項4】

請求項3において、熱源の焦点が溶融積層された溶融石英ガラス積層体の上面位置となるように炉底の降下速度を制御する制御手段を有する石英ガラスシリンダー材料の製造装置。

【請求項5】

請求項3において、石英ガラス原料粉を溶融する熱源が、火炎バーナー、またはプラズマトーチのいずれかである石英ガラスシリンダー材料の製造装置。

【請求項1】

炉天井に石英ガラス原料粉を溶融する熱源を円周上に配置し、炉内中央に耐火材からなる円形の中芯を設置し、石英ガラス原料粉を熱源で溶融しながら炉底を熱源に対して回転させて溶融した石英ガラス原料粉を中芯の周囲の炉底に落下させて円形状に溶融石英ガラスを積層させ、熱源の焦点が溶融石英ガラス積層体の上面から一定距離となるように炉底を降下させて固化させ、円筒形の石英ガラス積層体とする石英ガラスシリンダー材料の製造方法。

【請求項2】

請求項1において、熱源が原料供給装置を有するメイン熱源単独、若しくは、メイン熱源とサブ熱源との組み合わせである石英ガラスシリンダー材料の製造方法。

【請求項3】

炉天井に円形に配置した焦点を有する石英ガラス原料粉を溶融する熱源と、炉内中央に設けた円形の耐火材からなる中芯と、中芯を挿入する空所を有する炉底と、炉底を熱源に対して回転させる回転手段及び炉内を昇降させる昇降手段と、石英ガラス原料粉を熱源に供給する原料供給手段とからなる石英ガラスシリンダー材料の製造装置。

【請求項4】

請求項3において、熱源の焦点が溶融積層された溶融石英ガラス積層体の上面位置となるように炉底の降下速度を制御する制御手段を有する石英ガラスシリンダー材料の製造装置。

【請求項5】

請求項3において、石英ガラス原料粉を溶融する熱源が、火炎バーナー、またはプラズマトーチのいずれかである石英ガラスシリンダー材料の製造装置。

【図1】

【図3】

【図2】

【図4】

【図5】

【図6】

【図3】

【図2】

【図4】

【図5】

【図6】

【公開番号】特開2013−112571(P2013−112571A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260930(P2011−260930)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(390005072)東ソー・クォーツ株式会社 (46)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(390005072)東ソー・クォーツ株式会社 (46)

【Fターム(参考)】

[ Back to top ]