石英ガラス中の金属不純物拡散速度算出のための分析方法及びこの分析方法を用いた石英ガラスの選別方法

【課題】従来分析が困難であった、短時間の拡散で拡散距離が数cmにも及ぶ石英ガラス中の非常に速い拡散速度を持つ金属不純物の拡散について、石英ガラス中の、深さ方向に数cmに渡る金属不純物濃度分布を測定し、金属不純物の拡散係数を算出する方法を提供する。

【解決手段】石英ガラスの一面のみから金属不純物を拡散させた後、金属不純物を拡散させた面と平行に試料を切り出し、前記試料の前記石英ガラス表面からの正確な位置を測定し、前記試料中の金属不純物濃度を測定することで金属不純物の拡散速度を算出することができる。

【解決手段】石英ガラスの一面のみから金属不純物を拡散させた後、金属不純物を拡散させた面と平行に試料を切り出し、前記試料の前記石英ガラス表面からの正確な位置を測定し、前記試料中の金属不純物濃度を測定することで金属不純物の拡散速度を算出することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石英ガラス中の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法及びこの分析方法を用いた石英ガラスの選別方法に関する。

【背景技術】

【0002】

石英ガラスにはその工業用途の1つに半導体熱処理用治具があり、内部に半導体ウエーハをセットして熱処理するための炉心管や半導体ウエーハをセットするボート等として用いられている。

【0003】

しかし、石英ガラスを半導体熱処理用治具として用いる場合、熱処理される半導体ウエーハが金属不純物で汚染されることが問題となっており、拡散速度が速いとされるLi、Na等のアルカリ金属元素や、1価イオンとなる遷移金属Cu、Agなどは特に大きな問題となっている。

【0004】

これらの不純物元素の石英ガラス中の拡散速度の計測方法として、板状石英ガラス表面にCu含有溶液を塗布し、所定温度でCuを拡散させた後に、試料表面を順次エッチングし、エッチング液を湿式分析してCu濃度を測定することによって、エッチングされた試料中のCu含有量を測定し、Cu拡散速度を計測する方法(例えば、特許文献1、2参照)が提案されているが、これらの方法では表面数100μmから数mmの厚さまでの不純物濃度の情報しか得られない。さらに、表面エッチングを長時間行うと、試料表面が荒れ、エッチング前の表面とは平行でないエッチング面となる場合が起こり、問題となる。

【0005】

また、石英ガラス表面にNaの放射性同位体を含む22NaCl水溶液を塗布し、所定温度で22Naを拡散させた後に、石英ガラス試料を表面から機械的に研削し、研削粉中の22Na同位体からの放射線量(1.28MeVのγ線)を測定することによって研削した石英ガラス中のNa量を測定する方法(例えば、非特許文献1参照)が提案されているが、放射性同位元素の計測が困難であるという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−223251公報

【特許文献2】特表2003−522708公報

【非特許文献】

【0007】

【非特許文献1】G. H. Frischat、Journal of The American Ceramic Society Vol.51 No.9 P.528−530 (1968)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、石英ガラス中で非常に速い拡散速度を持つ不純物元素の拡散速度を精確かつ容易に測定する方法及びこの分析方法を用いて、金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別する方法を提供する。

【課題を解決するための手段】

【0009】

半導体熱処理用治具を石英ガラスで作製する場合、作製時に治具の中に入った歪みを解消するためのアニール処理を1000℃から1100℃の温度で24時間程度行う。また、半導体熱処理温度も900℃から1100℃程度の温度域で行う。ところが、先に述べた非常に拡散の速い、Li、Na等のアルカリ金属やCu、Agなどの遷移金属は、これらの温度域では数時間で数cmの距離を拡散してしまうことが判明した。

【0010】

そこで、本発明者らは、上記課題を解決するために鋭意検討した結果、金属不純物を石英ガラス表面に拡散させた後、金属不純物を拡散させた面と平行に試料を切り出し、その後に石英ガラスから切り離した試料中の不純物濃度を測定し、表面からの位置情報と濃度情報から不純物の拡散速度が算出できることを見出し、本発明を完成するに至った。

【0011】

以下、本発明を詳細に説明する。

【0012】

本発明は、石英ガラスの一面から金属不純物を拡散させる工程と、金属不純物を拡散させた面と平行に試料を切り出す工程と、前記試料中の金属不純物濃度を測定する工程とを含んでなる、金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法及びこの分析方法を用いて、金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別する方法である。

【0013】

本発明で使用する石英ガラスの大きさは特に限定されないが、厚さ1〜5cm、縦2〜10cm、横2〜10cmの大きさであることが好ましく、厚さ1.5〜3cm、縦4〜6cm、横4〜6cmの大きさであることが特に好ましい。

【0014】

また、使用する石英ガラスは、不純物を拡散する面は洗浄するという点で光学研磨してあることが好ましいが、不純物拡散前に表面を清浄の状態に洗浄できるのであれば、すりガラス状態でもかまわない。

【0015】

まず、石英ガラスの一面から金属不純物を拡散させる工程について図1を用いて説明する。

【0016】

図1に示すように、石英ガラス製匣鉢2の中に不純物拡散源5を設置した後、石英ガラス試料1を石英ガラス製匣鉢2の穴3の上にその穴3を塞ぐように載せる。不純物拡散源5は拡散する温度で適切な蒸気圧を持つ高純度物質が好ましく、又、不純物拡散源5の使用量は、石英ガラス試料1個に対して、0.1〜0.4g使用すればよい。拡散不純物をCuと想定した場合は高純度酸化銅CuOが好ましい。

【0017】

なお、高純度酸化銅CuOと共に高純度シリカ粉末を用いると、CuOが焼結することを防ぎ、均質にCuの蒸気を出すことができるため、より好ましい。

【0018】

また、石英ガラス製匣鉢2の中に金属不純物拡散源5を設置した後、石英ガラス製匣鉢2の穴3と金属不純物拡散源5の間に高純度で1000℃程度の温度で耐熱性をもつ物質、たとえば石英ガラス、高純度炭化珪素、高純度窒化珪素製の邪魔板4を設置することが好ましい。邪魔板4の形状は特に限定されないが、板状であることが好ましい。金属不純物蒸気を含む気流の流れを効果的に撹乱することができるからである。

【0019】

石英ガラス製匣鉢2の穴3の上に石英ガラス試料1を設置した後、全体を所定温度に保った電気炉内に挿入する。電気炉の形状は特に限定されないが、例えば石英ガラス製円筒形炉心管7を持つ電気炉を使用することが好ましい。

【0020】

また、電気炉には金属不純物を含有しない気体を流しておくことが好ましい。石英ガラス試料表面に金属不純物を蒸気の形で供給する際に、金属不純物を供給する面とは反対の面に金属不純物を含む蒸気が回り込むことを防ぐことができるからである。金属不純物を含有しない気体としては、乾燥空気、窒素ガス、アルゴンガス、ヘリウムガスなどを用いることができ、安価な点から乾燥空気が好ましい。

【0021】

Cu拡散源が十分な蒸気圧を持つ事、実際に使用される半導体熱処理温度、および金属不純物の拡散が平衡状態になる事を考慮して700〜1200℃の温度で、0.5〜96時間、石英ガラス試料1に金属不純物を拡散させた後に、石英ガラス匣鉢2に乗せたまま電気炉内から引き出す。

【0022】

次に、金属不純物が拡散した石英ガラス試料1の金属不純物の濃度分布を分析する手順について図2を用いて説明する。

【0023】

まず、金属不純物を拡散させた前記石英ガラス9の中心部分を切り出す。石英ガラス端面から金属不純物が拡散する場合があるからである。

【0024】

次に、切り出した前記石英ガラスの中心部分について、金属不純物を拡散させた面8と平行に切り込みを入れるだけで完全には切り離さず、櫛状の形状11にして、顕微鏡等を用いて前記石英ガラス表面から櫛状である石英ガラスの各歯における表面から近い方の面(上面)と表面から遠い方の面(下面)までの距離12をそれぞれ正確に計測した後に、櫛状の各片を切断する。

【0025】

切り込みを入れる方法は特に限定されないが、薄刃のダイヤモンドカッター、ダイヤモンドワイヤーソーなどを用いることが好ましい。櫛状の歯の厚さは0.3〜0.9mm、切り込みの深さは3〜9mmであることが好ましく、歯の厚さは0.5〜0.8mm、切り込みの深さは4〜7mmであることが特に好ましい。

【0026】

次に、前記櫛状の石英ガラスから切り離した試料の油分汚染を有機溶媒等で洗浄する。洗浄に用いることができる有機溶媒としては、エタノール、ジエチルエーテル、アセトン、キシレン等が挙げられる。その後、加工時の固形分汚染を、硝酸を含むフッ酸で洗浄する。

【0027】

洗浄後、前記試料を清浄雰囲気中で乾燥し、それぞれの重量を測定する。

【0028】

重量の測定後、前記試料を、内部を洗浄済みのポリプロピレン製細管試料管(バイアル管)内に前記試料を溶解させる溶解液と共に入れる。前記試料を溶解させる溶解液としては、フッ酸又は硝酸を含むフッ酸水溶液等が挙げられる。

【0029】

溶解液には、下記式(1)で示される石英との反応に必要な理論HF量に対して、1.5倍から3倍のHFが含まれていることが好ましく、2倍から2.5倍含まれていることがより好ましい。溶解液中のHF含有量が理論HF量の1.5倍より少ないと、試料を完全に溶解するのに長時間を要し、溶解液中のHF含有量が理論HF量の3倍より多いと、分析精度が落ちることがあるからである。

【0030】

SiO2 + 6HF ⇔ H2SiF6 +2H2O・・・(1)

溶解液中の金属不純物濃度の分析方法は特には限定されないが、フレームレス原子吸光法、ICP発光分析法、ICP質量分析法等が用いることができる。

【0031】

上記の分析方法を用いることによって、拡散速度が非常に速いために金属不純物の拡散が数cmに及んでいる場合も濃度分布を測定できるようになった。

【0032】

得られた濃度分布から拡散速度を算出するには、濃度分布測定結果に(2)式であらわされる半無限固体中の拡散に適用される拡散方程式を、最小自乗法を用いて当てはめ、拡散係数Dおよび初期濃度C0を求めることができる。

【0033】

【数1】

ただし、C:表面からの距離xでの濃度、C0:初期濃度、x:表面から測定点までの距離、D:拡散係数、t:拡散時間、erf(z):誤差関数を示し、

【0034】

【数2】

とは、

【0035】

【数3】

で定義される。

【0036】

さらに、上記の分析方法で述べた、石英ガラスに櫛状に切り込みを入れ、試料を切り離す方法においては、試料中の金属不純物濃度を石英ガラス表面から順に分析する必要は無く、例えば表面から1枚置きに分析して分析点数を減らす事や、表面から特定位置の金属不純物濃度だけを測定するなどの事も可能である。

【0037】

上記のような方法は、製造した石英ガラスが、金属不純物に対して非常に早い拡散速度をもつ石英ガラスであるか、金属不純物に対して非常に早い拡散速度をもたない石英ガラスであるかを選別するために用いることが可能である。

【0038】

従って、上記方法により、金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別し、この石英ガラスを用いて半導体熱処理用治具を製造すれば、半導体ウエーハを金属不純物で汚染することなく加熱することが可能となる。

【0039】

なお、石英ガラスにおいて、非常に早いCu拡散速度をもたないとは、その拡散速度係数Dが1×10−9cm2/sec以下のことをいう。

【発明の効果】

【0040】

石英ガラス中で非常に速い拡散速度を持つ不純物元素の拡散速度を精確でかつ容易に測定することができ、この方法を用いて金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別し、これを用いて半導体熱処理用治具を製造すれば、半導体ウエーハを金属不純物で汚染することなく加熱することが可能とある。

【図面の簡単な説明】

【0041】

【図1】石英ガラス試料中への金属不純物(Cu)の拡散実験を示す概略図である。

【図2】金属不純物が拡散した石英ガラス試料の金属不純物の濃度分布を分析する手順を示す概略図である。

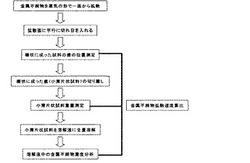

【図3】金属不純物が拡散した石英ガラス試料の金属不純物の濃度分布を分析する手順を示すフローチャートである。

【図4】実施例1の試料中のCu濃度分布分析結果を示す。

【図5】比較例1の試料中のCu濃度分布分析結果を示す。

【図6】比較例1の試料表面をエッチングした後のへこみの程度を光の干渉を用いて示す。

【実施例】

【0042】

以下に実施例によって本発明を具体的に説明するが、本発明は係る実施例に限定されるものではない。

【0043】

なお、原子吸光光度計には偏光ゼーマン型原子吸光光度計(日立ハイテクノロジーズ(株)製、商品名「Z−2700」)を使用した。

実施例1

透明石英ガラスを4.5cm角、厚さ2cmの形状に機械加工した。4.5cm角の面は平面研削加工した後に研磨盤を用いて光学研磨した。表面をエタノール洗浄した後に、さらにフッ酸洗浄し、清浄の空気中で乾燥した。

【0044】

ここで、12cm角、深さ4.5cmの石英ガラス製匣鉢の底に高純度シリカ粉末100gと共に純度99.99wt%の酸化(II)銅粉末0.2gとを拡散源として設置した。拡散源粉末の上に9cm角の脚付き石英ガラス板を設置し、その後に石英ガラス製匣鉢に石英ガラス製の蓋をした。蓋には4cm角の穴がくり抜いてあり、穴のふちに4.5cm角の溝が掘ってあり、4.5cmの前記透明石英ガラスがはめ込めるようにした。

【0045】

前記の4.5cm角、厚さ2cmの前記透明石英ガラスを石英ガラス製匣鉢の蓋の穴の上に、穴を塞ぐように設置して、その状態で1050℃に保持した内径13.5cmの石英ガラス製円筒形炉心管を持つ電気炉内に挿入した。石英ガラス炉心管内には小型コンプレッサーで空気を毎分1.8〜2.7リットル流し、そのまま24時間保持して、石英ガラス製匣鉢の蓋の穴にはまった面からCu不純物を前記透明石英ガラス中に拡散させた。

【0046】

電気炉内に挿入して24時間後、前記透明石英ガラスを石英ガラス製匣鉢と共に外に取り出した。室温まで冷却した後に前記透明石英ガラスを取り、図2に示す手順で4.5cm角の真ん中部分を1.5cm角で切り出した。前記透明石英ガラスの端1.5cmの部分は試料端面からのCu拡散の影響を除去するため切り捨てた。

【0047】

次に刃の厚さ0.6mmの薄刃のダイヤモンドカッターを用いてCu拡散面と平行に深さ5mmで切り込みを、拡散面に平行に14回入れた。

【0048】

顕微鏡を用いて、櫛状に残った前記透明石英ガラスの各歯における表面から近い方の面(上面)と表面から遠い方の面(下面)の、表面からの位置をそれぞれ正確に測定し、歯の上面と下面の表面からの位置の平均値を試料までの距離とした。位置を計測、記録した後に歯の根元部分を、ダイヤモンドカッターを用いて切り離した。

【0049】

歯の根元部分を切り離した後、それぞれをエタノール洗浄し、表面に付着した油分汚染を除去し、さらに硝酸1wt%を含む25wt%フッ酸で洗浄し、切断加工時に表面に付着した汚染物質を除去した。その後、清浄雰囲気中で乾燥し、それぞれの重量を測定した。

【0050】

その後、切り離した試料をそれぞれ、内部を洗浄済みのポリプロピレン製バイアル管内に3.5mLの溶解液(硝酸1wt%を含む25wt%フッ酸水溶液)と共に入れた。溶解液中に含まれるHF量は、必要な理論HF量の2.02〜2.47倍に相当する。

【0051】

前記バイアル管を、バイアル管全体をゆっくり回転させる回転式自動撹拌装置にセットし、完全に溶解するまで3日間保持した。

【0052】

切り離した試料が前記バイアル管内で完全に溶解した事を確認後、溶解液をフレームレス原子吸光法(偏光ゼーマン・グラファイトファーネス原子吸光法)にて分析した。分析時にはキャリアガスとしてArガスを毎分200ml流し、パイロ化グラファイト・キュベットを用いて、乾燥条件80〜140℃で40秒、灰化600℃で20秒、原子化2400℃で5秒の条件で測定した。

【0053】

金属不純物濃度の溶液ベースでの定量限界は、Cuについては1wt.ppb、Naで0.5wt.ppbであった。

【0054】

表1に、試料までの距離と、Cu濃度分析結果の対応を示す。さらに、図4に測定濃度分布と、測定濃度分布に拡散方程式(2)の拡散係数と初期濃度を、最小自乗法を用いて当てはめた結果を示す。求められた拡散係数は2.51×10−5cm2/sec、初期濃度(表面濃度)は0.072ppmであった。

【0055】

【表1】

比較例1

透明石英ガラスを5cm角、厚さ0.4cmの形状に加工し、5cm角の面は平面研削加工した後に研磨盤を用いて光学研磨した。表面をエタノール洗浄した後に、さらにフッ酸洗浄し、清浄の空気中で乾燥した。

【0056】

12cm角、深さ4.5cmの石英ガラス製匣鉢の底に高純度シリカ粉末100gと共に純度99.99wt%の酸化(II)銅粉末0.2gを拡散源として設置した。拡散源粉末の上に9cm角の脚付き石英ガラス板を設置し、その上に縦1cm、横2cm、長さ4cmの石英ブロックを置き、前記透明石英ガラスを斜めに立て掛けるように設置した。その後に石英ガラス製匣鉢に板状の石英ガラス製の蓋をした。

【0057】

その状態で1050℃に保持した石英ガラス製円筒形炉心管を持つ電気炉内に挿入した。電気炉内に挿入して24時間後、前記透明石英ガラスを石英ガラス製匣鉢と共に外に取り出した。室温まで冷却した後に前記透明石英ガラスを取り出し、表面をエタノールで洗浄した後、4cm角の穴の開いた、窓枠のような形状を持ったフッ素樹脂製の枠をはめた。

【0058】

フッ素樹脂製の枠をはめた石英ガラス試料を水平に保ち、フッ素樹脂製の枠に開いた穴の中に硝酸1wt%を含む25wt%フッ酸水溶液(溶解液)を5mL注入し、石英ガラス表面を溶解した。所定時間(10分間〜2時間の間の各時間)経過した後に枠内の溶解液を回収し、をフレームレス原子吸光法(グラファイトファーネス原子吸光法)にて分析した。

【0059】

表2に、Cu拡散面から溶解して分析した層までの距離と、Cu濃度分析結果の対応を示す。さらに、図5に測定濃度分布と、測定濃度分布に拡散方程式(2)の拡散係数と初期濃度を、最小自乗法を用いて当てはめた結果を示す。求められた拡散係数は6.0×10−11cm2/sec、初期濃度は15.4wt.ppmであった。

【0060】

表面の溶解時間は合計で10時間程度行ったが、分析した量は表面からの深さは150μm程度にしかならなかった。また1回の溶解で溶解液中に溶解している石英ガラス量が少ないため、金属不純物濃度の定量限界は石英ガラス内の濃度に換算して0.1wt.ppmを超えていた。

【0061】

さらに、1回の試料表面溶解時間が長時間に及んだ場合、溶解液の蒸発が起こり、分析値が不正確となった。

【0062】

また、溶解を繰り返し、表面からの深さが深くなった時、溶解液がフッ素樹脂製の枠の下への回り込みが起こり、分析が不正確となった。図6にエッチング分析後の試料表面のへこみを波長546nmの光の干渉を用いて示した。フッ素樹脂製の枠と石英ガラス試料の隙間にエッチング液が染み込み、意図しない部分がエッチングされてしまった事が示された。

【0063】

【表2】

比較例2

4.5cm角、厚さ0.4cmの形状の石英ガラス2枚を用意し、そのうちの1枚の表面に硝酸銅0.1wt%水溶液を試料表面に滴下塗布し後にもう一枚を被せ、挟み込み2枚の石英ガラスを合わせたままの形で1050℃、24時間加熱した。

【0064】

1050℃、24時間加熱した後、試料を取り出し2枚の石英ガラス板試料を分離し、2枚の試料中の1枚の表面をエタノール洗浄した。その後に比較例1と同様の分析方法で石英ガラス中の金属不純物濃度を分析した。

【0065】

しかし、石英ガラス試料中の金属不純物濃度は低く、すぐに分析定量限界以下となり、濃度分布を測定するに至らなかった。

【産業上の利用可能性】

【0066】

石英ガラス中で非常に速い拡散をする金属不純物の濃度分布を、厚さの厚い試料を用いて正確、かつ容易に測定することが可能となる。また、同様の方法を用いれば、石英ガラスに限らず、固体中を速く拡散する不純物の濃度分布を測定でき、そこから拡散係数を算出できる可能性がある。

【符号の説明】

【0067】

1:石英ガラス試料

2:石英ガラス匣鉢

3:石英ガラス匣鉢の蓋に開けた穴

4:邪魔板

5:不純物拡散源(酸化(II)銅粉末とシリカ粉末の混合粉末)

6:コンプレッサーによって流された空気の流れ

7:石英ガラス製炉心管

8:Cuを拡散した試料表面

9:Cuを拡散した石英ガラス試料

10:石英ガラス試料の中心を切り出す

11:櫛状に切り込みを入れる

12:櫛の歯の表面からの位置を計測

13:櫛の歯を切り離す

14:エタノール洗浄および硝酸―フッ酸混合液による洗浄

15:試料の重量測定

16:硝酸―フッ酸溶液中への試料の全量溶解

17:溶解液中のCu濃度湿式分析および石英ガラス中のCu濃度算出

18:エッチング液によって溶解された試料表面の四角形のへこみ

19:フッ素樹脂の枠と石英ガラス表面の隙間に染み込んだエッチング液によって溶解された試料表面のへこみ

【技術分野】

【0001】

本発明は、石英ガラス中の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法及びこの分析方法を用いた石英ガラスの選別方法に関する。

【背景技術】

【0002】

石英ガラスにはその工業用途の1つに半導体熱処理用治具があり、内部に半導体ウエーハをセットして熱処理するための炉心管や半導体ウエーハをセットするボート等として用いられている。

【0003】

しかし、石英ガラスを半導体熱処理用治具として用いる場合、熱処理される半導体ウエーハが金属不純物で汚染されることが問題となっており、拡散速度が速いとされるLi、Na等のアルカリ金属元素や、1価イオンとなる遷移金属Cu、Agなどは特に大きな問題となっている。

【0004】

これらの不純物元素の石英ガラス中の拡散速度の計測方法として、板状石英ガラス表面にCu含有溶液を塗布し、所定温度でCuを拡散させた後に、試料表面を順次エッチングし、エッチング液を湿式分析してCu濃度を測定することによって、エッチングされた試料中のCu含有量を測定し、Cu拡散速度を計測する方法(例えば、特許文献1、2参照)が提案されているが、これらの方法では表面数100μmから数mmの厚さまでの不純物濃度の情報しか得られない。さらに、表面エッチングを長時間行うと、試料表面が荒れ、エッチング前の表面とは平行でないエッチング面となる場合が起こり、問題となる。

【0005】

また、石英ガラス表面にNaの放射性同位体を含む22NaCl水溶液を塗布し、所定温度で22Naを拡散させた後に、石英ガラス試料を表面から機械的に研削し、研削粉中の22Na同位体からの放射線量(1.28MeVのγ線)を測定することによって研削した石英ガラス中のNa量を測定する方法(例えば、非特許文献1参照)が提案されているが、放射性同位元素の計測が困難であるという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−223251公報

【特許文献2】特表2003−522708公報

【非特許文献】

【0007】

【非特許文献1】G. H. Frischat、Journal of The American Ceramic Society Vol.51 No.9 P.528−530 (1968)

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、石英ガラス中で非常に速い拡散速度を持つ不純物元素の拡散速度を精確かつ容易に測定する方法及びこの分析方法を用いて、金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別する方法を提供する。

【課題を解決するための手段】

【0009】

半導体熱処理用治具を石英ガラスで作製する場合、作製時に治具の中に入った歪みを解消するためのアニール処理を1000℃から1100℃の温度で24時間程度行う。また、半導体熱処理温度も900℃から1100℃程度の温度域で行う。ところが、先に述べた非常に拡散の速い、Li、Na等のアルカリ金属やCu、Agなどの遷移金属は、これらの温度域では数時間で数cmの距離を拡散してしまうことが判明した。

【0010】

そこで、本発明者らは、上記課題を解決するために鋭意検討した結果、金属不純物を石英ガラス表面に拡散させた後、金属不純物を拡散させた面と平行に試料を切り出し、その後に石英ガラスから切り離した試料中の不純物濃度を測定し、表面からの位置情報と濃度情報から不純物の拡散速度が算出できることを見出し、本発明を完成するに至った。

【0011】

以下、本発明を詳細に説明する。

【0012】

本発明は、石英ガラスの一面から金属不純物を拡散させる工程と、金属不純物を拡散させた面と平行に試料を切り出す工程と、前記試料中の金属不純物濃度を測定する工程とを含んでなる、金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法及びこの分析方法を用いて、金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別する方法である。

【0013】

本発明で使用する石英ガラスの大きさは特に限定されないが、厚さ1〜5cm、縦2〜10cm、横2〜10cmの大きさであることが好ましく、厚さ1.5〜3cm、縦4〜6cm、横4〜6cmの大きさであることが特に好ましい。

【0014】

また、使用する石英ガラスは、不純物を拡散する面は洗浄するという点で光学研磨してあることが好ましいが、不純物拡散前に表面を清浄の状態に洗浄できるのであれば、すりガラス状態でもかまわない。

【0015】

まず、石英ガラスの一面から金属不純物を拡散させる工程について図1を用いて説明する。

【0016】

図1に示すように、石英ガラス製匣鉢2の中に不純物拡散源5を設置した後、石英ガラス試料1を石英ガラス製匣鉢2の穴3の上にその穴3を塞ぐように載せる。不純物拡散源5は拡散する温度で適切な蒸気圧を持つ高純度物質が好ましく、又、不純物拡散源5の使用量は、石英ガラス試料1個に対して、0.1〜0.4g使用すればよい。拡散不純物をCuと想定した場合は高純度酸化銅CuOが好ましい。

【0017】

なお、高純度酸化銅CuOと共に高純度シリカ粉末を用いると、CuOが焼結することを防ぎ、均質にCuの蒸気を出すことができるため、より好ましい。

【0018】

また、石英ガラス製匣鉢2の中に金属不純物拡散源5を設置した後、石英ガラス製匣鉢2の穴3と金属不純物拡散源5の間に高純度で1000℃程度の温度で耐熱性をもつ物質、たとえば石英ガラス、高純度炭化珪素、高純度窒化珪素製の邪魔板4を設置することが好ましい。邪魔板4の形状は特に限定されないが、板状であることが好ましい。金属不純物蒸気を含む気流の流れを効果的に撹乱することができるからである。

【0019】

石英ガラス製匣鉢2の穴3の上に石英ガラス試料1を設置した後、全体を所定温度に保った電気炉内に挿入する。電気炉の形状は特に限定されないが、例えば石英ガラス製円筒形炉心管7を持つ電気炉を使用することが好ましい。

【0020】

また、電気炉には金属不純物を含有しない気体を流しておくことが好ましい。石英ガラス試料表面に金属不純物を蒸気の形で供給する際に、金属不純物を供給する面とは反対の面に金属不純物を含む蒸気が回り込むことを防ぐことができるからである。金属不純物を含有しない気体としては、乾燥空気、窒素ガス、アルゴンガス、ヘリウムガスなどを用いることができ、安価な点から乾燥空気が好ましい。

【0021】

Cu拡散源が十分な蒸気圧を持つ事、実際に使用される半導体熱処理温度、および金属不純物の拡散が平衡状態になる事を考慮して700〜1200℃の温度で、0.5〜96時間、石英ガラス試料1に金属不純物を拡散させた後に、石英ガラス匣鉢2に乗せたまま電気炉内から引き出す。

【0022】

次に、金属不純物が拡散した石英ガラス試料1の金属不純物の濃度分布を分析する手順について図2を用いて説明する。

【0023】

まず、金属不純物を拡散させた前記石英ガラス9の中心部分を切り出す。石英ガラス端面から金属不純物が拡散する場合があるからである。

【0024】

次に、切り出した前記石英ガラスの中心部分について、金属不純物を拡散させた面8と平行に切り込みを入れるだけで完全には切り離さず、櫛状の形状11にして、顕微鏡等を用いて前記石英ガラス表面から櫛状である石英ガラスの各歯における表面から近い方の面(上面)と表面から遠い方の面(下面)までの距離12をそれぞれ正確に計測した後に、櫛状の各片を切断する。

【0025】

切り込みを入れる方法は特に限定されないが、薄刃のダイヤモンドカッター、ダイヤモンドワイヤーソーなどを用いることが好ましい。櫛状の歯の厚さは0.3〜0.9mm、切り込みの深さは3〜9mmであることが好ましく、歯の厚さは0.5〜0.8mm、切り込みの深さは4〜7mmであることが特に好ましい。

【0026】

次に、前記櫛状の石英ガラスから切り離した試料の油分汚染を有機溶媒等で洗浄する。洗浄に用いることができる有機溶媒としては、エタノール、ジエチルエーテル、アセトン、キシレン等が挙げられる。その後、加工時の固形分汚染を、硝酸を含むフッ酸で洗浄する。

【0027】

洗浄後、前記試料を清浄雰囲気中で乾燥し、それぞれの重量を測定する。

【0028】

重量の測定後、前記試料を、内部を洗浄済みのポリプロピレン製細管試料管(バイアル管)内に前記試料を溶解させる溶解液と共に入れる。前記試料を溶解させる溶解液としては、フッ酸又は硝酸を含むフッ酸水溶液等が挙げられる。

【0029】

溶解液には、下記式(1)で示される石英との反応に必要な理論HF量に対して、1.5倍から3倍のHFが含まれていることが好ましく、2倍から2.5倍含まれていることがより好ましい。溶解液中のHF含有量が理論HF量の1.5倍より少ないと、試料を完全に溶解するのに長時間を要し、溶解液中のHF含有量が理論HF量の3倍より多いと、分析精度が落ちることがあるからである。

【0030】

SiO2 + 6HF ⇔ H2SiF6 +2H2O・・・(1)

溶解液中の金属不純物濃度の分析方法は特には限定されないが、フレームレス原子吸光法、ICP発光分析法、ICP質量分析法等が用いることができる。

【0031】

上記の分析方法を用いることによって、拡散速度が非常に速いために金属不純物の拡散が数cmに及んでいる場合も濃度分布を測定できるようになった。

【0032】

得られた濃度分布から拡散速度を算出するには、濃度分布測定結果に(2)式であらわされる半無限固体中の拡散に適用される拡散方程式を、最小自乗法を用いて当てはめ、拡散係数Dおよび初期濃度C0を求めることができる。

【0033】

【数1】

ただし、C:表面からの距離xでの濃度、C0:初期濃度、x:表面から測定点までの距離、D:拡散係数、t:拡散時間、erf(z):誤差関数を示し、

【0034】

【数2】

とは、

【0035】

【数3】

で定義される。

【0036】

さらに、上記の分析方法で述べた、石英ガラスに櫛状に切り込みを入れ、試料を切り離す方法においては、試料中の金属不純物濃度を石英ガラス表面から順に分析する必要は無く、例えば表面から1枚置きに分析して分析点数を減らす事や、表面から特定位置の金属不純物濃度だけを測定するなどの事も可能である。

【0037】

上記のような方法は、製造した石英ガラスが、金属不純物に対して非常に早い拡散速度をもつ石英ガラスであるか、金属不純物に対して非常に早い拡散速度をもたない石英ガラスであるかを選別するために用いることが可能である。

【0038】

従って、上記方法により、金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別し、この石英ガラスを用いて半導体熱処理用治具を製造すれば、半導体ウエーハを金属不純物で汚染することなく加熱することが可能となる。

【0039】

なお、石英ガラスにおいて、非常に早いCu拡散速度をもたないとは、その拡散速度係数Dが1×10−9cm2/sec以下のことをいう。

【発明の効果】

【0040】

石英ガラス中で非常に速い拡散速度を持つ不純物元素の拡散速度を精確でかつ容易に測定することができ、この方法を用いて金属不純物に対して非常に早い拡散速度をもたない石英ガラスを選別し、これを用いて半導体熱処理用治具を製造すれば、半導体ウエーハを金属不純物で汚染することなく加熱することが可能とある。

【図面の簡単な説明】

【0041】

【図1】石英ガラス試料中への金属不純物(Cu)の拡散実験を示す概略図である。

【図2】金属不純物が拡散した石英ガラス試料の金属不純物の濃度分布を分析する手順を示す概略図である。

【図3】金属不純物が拡散した石英ガラス試料の金属不純物の濃度分布を分析する手順を示すフローチャートである。

【図4】実施例1の試料中のCu濃度分布分析結果を示す。

【図5】比較例1の試料中のCu濃度分布分析結果を示す。

【図6】比較例1の試料表面をエッチングした後のへこみの程度を光の干渉を用いて示す。

【実施例】

【0042】

以下に実施例によって本発明を具体的に説明するが、本発明は係る実施例に限定されるものではない。

【0043】

なお、原子吸光光度計には偏光ゼーマン型原子吸光光度計(日立ハイテクノロジーズ(株)製、商品名「Z−2700」)を使用した。

実施例1

透明石英ガラスを4.5cm角、厚さ2cmの形状に機械加工した。4.5cm角の面は平面研削加工した後に研磨盤を用いて光学研磨した。表面をエタノール洗浄した後に、さらにフッ酸洗浄し、清浄の空気中で乾燥した。

【0044】

ここで、12cm角、深さ4.5cmの石英ガラス製匣鉢の底に高純度シリカ粉末100gと共に純度99.99wt%の酸化(II)銅粉末0.2gとを拡散源として設置した。拡散源粉末の上に9cm角の脚付き石英ガラス板を設置し、その後に石英ガラス製匣鉢に石英ガラス製の蓋をした。蓋には4cm角の穴がくり抜いてあり、穴のふちに4.5cm角の溝が掘ってあり、4.5cmの前記透明石英ガラスがはめ込めるようにした。

【0045】

前記の4.5cm角、厚さ2cmの前記透明石英ガラスを石英ガラス製匣鉢の蓋の穴の上に、穴を塞ぐように設置して、その状態で1050℃に保持した内径13.5cmの石英ガラス製円筒形炉心管を持つ電気炉内に挿入した。石英ガラス炉心管内には小型コンプレッサーで空気を毎分1.8〜2.7リットル流し、そのまま24時間保持して、石英ガラス製匣鉢の蓋の穴にはまった面からCu不純物を前記透明石英ガラス中に拡散させた。

【0046】

電気炉内に挿入して24時間後、前記透明石英ガラスを石英ガラス製匣鉢と共に外に取り出した。室温まで冷却した後に前記透明石英ガラスを取り、図2に示す手順で4.5cm角の真ん中部分を1.5cm角で切り出した。前記透明石英ガラスの端1.5cmの部分は試料端面からのCu拡散の影響を除去するため切り捨てた。

【0047】

次に刃の厚さ0.6mmの薄刃のダイヤモンドカッターを用いてCu拡散面と平行に深さ5mmで切り込みを、拡散面に平行に14回入れた。

【0048】

顕微鏡を用いて、櫛状に残った前記透明石英ガラスの各歯における表面から近い方の面(上面)と表面から遠い方の面(下面)の、表面からの位置をそれぞれ正確に測定し、歯の上面と下面の表面からの位置の平均値を試料までの距離とした。位置を計測、記録した後に歯の根元部分を、ダイヤモンドカッターを用いて切り離した。

【0049】

歯の根元部分を切り離した後、それぞれをエタノール洗浄し、表面に付着した油分汚染を除去し、さらに硝酸1wt%を含む25wt%フッ酸で洗浄し、切断加工時に表面に付着した汚染物質を除去した。その後、清浄雰囲気中で乾燥し、それぞれの重量を測定した。

【0050】

その後、切り離した試料をそれぞれ、内部を洗浄済みのポリプロピレン製バイアル管内に3.5mLの溶解液(硝酸1wt%を含む25wt%フッ酸水溶液)と共に入れた。溶解液中に含まれるHF量は、必要な理論HF量の2.02〜2.47倍に相当する。

【0051】

前記バイアル管を、バイアル管全体をゆっくり回転させる回転式自動撹拌装置にセットし、完全に溶解するまで3日間保持した。

【0052】

切り離した試料が前記バイアル管内で完全に溶解した事を確認後、溶解液をフレームレス原子吸光法(偏光ゼーマン・グラファイトファーネス原子吸光法)にて分析した。分析時にはキャリアガスとしてArガスを毎分200ml流し、パイロ化グラファイト・キュベットを用いて、乾燥条件80〜140℃で40秒、灰化600℃で20秒、原子化2400℃で5秒の条件で測定した。

【0053】

金属不純物濃度の溶液ベースでの定量限界は、Cuについては1wt.ppb、Naで0.5wt.ppbであった。

【0054】

表1に、試料までの距離と、Cu濃度分析結果の対応を示す。さらに、図4に測定濃度分布と、測定濃度分布に拡散方程式(2)の拡散係数と初期濃度を、最小自乗法を用いて当てはめた結果を示す。求められた拡散係数は2.51×10−5cm2/sec、初期濃度(表面濃度)は0.072ppmであった。

【0055】

【表1】

比較例1

透明石英ガラスを5cm角、厚さ0.4cmの形状に加工し、5cm角の面は平面研削加工した後に研磨盤を用いて光学研磨した。表面をエタノール洗浄した後に、さらにフッ酸洗浄し、清浄の空気中で乾燥した。

【0056】

12cm角、深さ4.5cmの石英ガラス製匣鉢の底に高純度シリカ粉末100gと共に純度99.99wt%の酸化(II)銅粉末0.2gを拡散源として設置した。拡散源粉末の上に9cm角の脚付き石英ガラス板を設置し、その上に縦1cm、横2cm、長さ4cmの石英ブロックを置き、前記透明石英ガラスを斜めに立て掛けるように設置した。その後に石英ガラス製匣鉢に板状の石英ガラス製の蓋をした。

【0057】

その状態で1050℃に保持した石英ガラス製円筒形炉心管を持つ電気炉内に挿入した。電気炉内に挿入して24時間後、前記透明石英ガラスを石英ガラス製匣鉢と共に外に取り出した。室温まで冷却した後に前記透明石英ガラスを取り出し、表面をエタノールで洗浄した後、4cm角の穴の開いた、窓枠のような形状を持ったフッ素樹脂製の枠をはめた。

【0058】

フッ素樹脂製の枠をはめた石英ガラス試料を水平に保ち、フッ素樹脂製の枠に開いた穴の中に硝酸1wt%を含む25wt%フッ酸水溶液(溶解液)を5mL注入し、石英ガラス表面を溶解した。所定時間(10分間〜2時間の間の各時間)経過した後に枠内の溶解液を回収し、をフレームレス原子吸光法(グラファイトファーネス原子吸光法)にて分析した。

【0059】

表2に、Cu拡散面から溶解して分析した層までの距離と、Cu濃度分析結果の対応を示す。さらに、図5に測定濃度分布と、測定濃度分布に拡散方程式(2)の拡散係数と初期濃度を、最小自乗法を用いて当てはめた結果を示す。求められた拡散係数は6.0×10−11cm2/sec、初期濃度は15.4wt.ppmであった。

【0060】

表面の溶解時間は合計で10時間程度行ったが、分析した量は表面からの深さは150μm程度にしかならなかった。また1回の溶解で溶解液中に溶解している石英ガラス量が少ないため、金属不純物濃度の定量限界は石英ガラス内の濃度に換算して0.1wt.ppmを超えていた。

【0061】

さらに、1回の試料表面溶解時間が長時間に及んだ場合、溶解液の蒸発が起こり、分析値が不正確となった。

【0062】

また、溶解を繰り返し、表面からの深さが深くなった時、溶解液がフッ素樹脂製の枠の下への回り込みが起こり、分析が不正確となった。図6にエッチング分析後の試料表面のへこみを波長546nmの光の干渉を用いて示した。フッ素樹脂製の枠と石英ガラス試料の隙間にエッチング液が染み込み、意図しない部分がエッチングされてしまった事が示された。

【0063】

【表2】

比較例2

4.5cm角、厚さ0.4cmの形状の石英ガラス2枚を用意し、そのうちの1枚の表面に硝酸銅0.1wt%水溶液を試料表面に滴下塗布し後にもう一枚を被せ、挟み込み2枚の石英ガラスを合わせたままの形で1050℃、24時間加熱した。

【0064】

1050℃、24時間加熱した後、試料を取り出し2枚の石英ガラス板試料を分離し、2枚の試料中の1枚の表面をエタノール洗浄した。その後に比較例1と同様の分析方法で石英ガラス中の金属不純物濃度を分析した。

【0065】

しかし、石英ガラス試料中の金属不純物濃度は低く、すぐに分析定量限界以下となり、濃度分布を測定するに至らなかった。

【産業上の利用可能性】

【0066】

石英ガラス中で非常に速い拡散をする金属不純物の濃度分布を、厚さの厚い試料を用いて正確、かつ容易に測定することが可能となる。また、同様の方法を用いれば、石英ガラスに限らず、固体中を速く拡散する不純物の濃度分布を測定でき、そこから拡散係数を算出できる可能性がある。

【符号の説明】

【0067】

1:石英ガラス試料

2:石英ガラス匣鉢

3:石英ガラス匣鉢の蓋に開けた穴

4:邪魔板

5:不純物拡散源(酸化(II)銅粉末とシリカ粉末の混合粉末)

6:コンプレッサーによって流された空気の流れ

7:石英ガラス製炉心管

8:Cuを拡散した試料表面

9:Cuを拡散した石英ガラス試料

10:石英ガラス試料の中心を切り出す

11:櫛状に切り込みを入れる

12:櫛の歯の表面からの位置を計測

13:櫛の歯を切り離す

14:エタノール洗浄および硝酸―フッ酸混合液による洗浄

15:試料の重量測定

16:硝酸―フッ酸溶液中への試料の全量溶解

17:溶解液中のCu濃度湿式分析および石英ガラス中のCu濃度算出

18:エッチング液によって溶解された試料表面の四角形のへこみ

19:フッ素樹脂の枠と石英ガラス表面の隙間に染み込んだエッチング液によって溶解された試料表面のへこみ

【特許請求の範囲】

【請求項1】

石英ガラスの一面のみから金属不純物を拡散させる工程と、金属不純物を拡散させた前記石英ガラス面と平行に試料を切り出す工程と、前記試料中の金属不純物濃度を測定する工程とを含んでなる、金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項2】

石英ガラスの一面のみから金属不純物を拡散させる工程が、金属不純物を蒸気の形で石英ガラスの一面に供給することを特徴とする請求項1記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項3】

石英ガラスの一面のみから金属不純物を拡散させる工程が、金属不純物を供給する面以外の周囲に金属不純物を含有しない気流を流すことを特徴とする請求項1または2記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項4】

石英ガラスの一面のみから金属不純物を拡散させる工程が、金属不純物を供給する面の前に金属不純物蒸気を含む気流の流れを撹乱する邪魔板を設置することを特徴とする請求項1〜3のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項5】

金属不純物を拡散させた面と平行に試料を切り出す工程が、金属不純物を拡散させた面に平行に切れ目を入れるだけで完全には切り離さず、前記石英ガラス表面から試料までの距離を正確に計測した後に、試料を切り離すことを特徴とする請求項1〜4のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項6】

試料中の金属不純物濃度を測定する工程が、前記試料をフッ酸またはフッ酸と硝酸の混合液に溶解して前記試料中の金属不純物濃度を測定することを特徴とする請求項1〜5のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項7】

試料中の金属不純物濃度を測定する工程が、前記試料を完全溶解するのに必要な理論HF量の1.5倍から3倍のHFを含んでなるフッ酸と硝酸の混合液に前記試料を溶解して前記試料中の金属不純物濃度を測定することを特徴とする請求項1〜6のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項8】

請求項1〜7のいずれかに記載の方法を用いて、石英ガラス中の金属不純物の拡散係数が1×10−9cm2/sec以下の石英ガラスを選別する方法。

【請求項9】

請求項8に記載の方法で選別された石英ガラスを用いて、半導体熱処理用治具を製造する方法。

【請求項1】

石英ガラスの一面のみから金属不純物を拡散させる工程と、金属不純物を拡散させた前記石英ガラス面と平行に試料を切り出す工程と、前記試料中の金属不純物濃度を測定する工程とを含んでなる、金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項2】

石英ガラスの一面のみから金属不純物を拡散させる工程が、金属不純物を蒸気の形で石英ガラスの一面に供給することを特徴とする請求項1記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項3】

石英ガラスの一面のみから金属不純物を拡散させる工程が、金属不純物を供給する面以外の周囲に金属不純物を含有しない気流を流すことを特徴とする請求項1または2記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項4】

石英ガラスの一面のみから金属不純物を拡散させる工程が、金属不純物を供給する面の前に金属不純物蒸気を含む気流の流れを撹乱する邪魔板を設置することを特徴とする請求項1〜3のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項5】

金属不純物を拡散させた面と平行に試料を切り出す工程が、金属不純物を拡散させた面に平行に切れ目を入れるだけで完全には切り離さず、前記石英ガラス表面から試料までの距離を正確に計測した後に、試料を切り離すことを特徴とする請求項1〜4のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項6】

試料中の金属不純物濃度を測定する工程が、前記試料をフッ酸またはフッ酸と硝酸の混合液に溶解して前記試料中の金属不純物濃度を測定することを特徴とする請求項1〜5のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項7】

試料中の金属不純物濃度を測定する工程が、前記試料を完全溶解するのに必要な理論HF量の1.5倍から3倍のHFを含んでなるフッ酸と硝酸の混合液に前記試料を溶解して前記試料中の金属不純物濃度を測定することを特徴とする請求項1〜6のいずれかに記載の金属不純物の拡散速度を算出するために石英ガラス中の金属不純物の濃度分布を分析する方法。

【請求項8】

請求項1〜7のいずれかに記載の方法を用いて、石英ガラス中の金属不純物の拡散係数が1×10−9cm2/sec以下の石英ガラスを選別する方法。

【請求項9】

請求項8に記載の方法で選別された石英ガラスを用いて、半導体熱処理用治具を製造する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−122872(P2011−122872A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−279217(P2009−279217)

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月9日(2009.12.9)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]