石英ガラス部材の再生方法

【課題】半導体製造工程に使用されて消耗劣化した石英ガラス部材に対し、品質の安定化と再生の合理化を図れる石英ガラス部材の再生方法を提供する。

【解決手段】消耗または汚染劣化した石英ガラス部材の受入検査後、石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定する。洗浄後、デポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生する。

【解決手段】消耗または汚染劣化した石英ガラス部材の受入検査後、石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定する。洗浄後、デポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば半導体製造工程に使用されて消耗劣化した石英ガラス部材に対し、洗浄前に付着物や副生成膜(以下、これらをデポ(deposit)と呼ぶ)や、消耗・劣化状態を精密にチェックして汚染状態に応じた洗浄方法を決定し、母材へのダメ−ジを極力抑えて洗浄した後、デポの残留を精密にチェックして再生加工前の石英ガラス部材を厳選し、合理的な再生を行なうとともに、脆性材料である石英ガラス部材の機械的強度を強化し、再生加工における火炎処理の熱応力と歪による破損を防止するとともに、石英ガラス部材の歩留まりの向上と有効利用を図って生産性を向上し、品質の安定化と再生の合理化を図れる、石英ガラス部材の再生方法に関する。

【背景技術】

【0002】

半導体や液晶のデバイスを製造するプラズマ処理装置の内部構成部品のうち、石英ガラス部材の表面はフッ素や塩素を含むプラズマ環境下での連続使用によって消耗・劣化し、所定量消耗したところで廃棄処分されていたが、石英ガラス部材は非常に高価なため、その改善が望まれていた。

【0003】

このような要請に応ずるものとして、消耗・劣化した部位を除去して再生する石英ガラス部材の再生方法が種々提案されている。

例えば再生する石英ガラス部材表面のフッ素を含む有機物等からなるデポを希フッ酸等の薬液を用いて、または研削して除去し、プラズマ環境に曝されて消耗・劣化した反応面と反対面を、酸素水素バ−ナを用いて石英棒を溶融して肉盛りし、この肉盛側と反対側の反対面を研削して所定の厚さに整えた後、洗浄し、精密に機械加工する再生方法が提案されている(例えば、特許文献1参照)。

【0004】

また、他の再生方法として、反応面と反対側に凹状部を形成した再生石英ガラス部材を外周部で切断し、リング状外周部とエッチング部分を有する板状部とを切り離し、該板状部を廃棄するとともに、該板状部と同形の新規の板状部を製作し、この新規の板状部をリング状外周部に溶着して再生する方法が提案されている(例えば、特許文献2参照)。

【0005】

更に、他の再生方法として、反応面と反対側に凹状部を形成した再生石英ガラス部材において、板状部のエッチング部分を含む汚染層を研削して除去し、その研削面を鏡面研削するとともに、該板状部と同形の新規の板部材を製作し、その片面を鏡面研削し、この新規の板部材の鏡面を、型部材上に取付けた石英ガラス部材の鏡面部に重合し、かつ板部材上に重りを載せて密着し、これらの石英ガラス部材と板部材等を真空炉の加熱室に搬入し、該加熱室を加熱して石英ガラス部材と板部材を溶着し、再生する方法が提案されている(例えば、特許文献3参照)。

【0006】

しかし、前記従来の再生方法は、再生石英ガラス部材のデポを希フッ酸等の薬液を用いて、または研削して除去し、それらの残留分を再度希フッ酸等の薬液で洗浄後に火炎処理等で加工処理しているため、洗浄による母材表面のダメ−ジが大きく、特に本来再生しなくても良い部位の形状寸法や表面状態が大きく変化するとともに、母材表面のマイクロクラック中に残留している微小な堆積物が完全に除去されているか否かの確認が困難になって、加工処理前の石英ガラス部材の品質に一様性を得られないという問題があった。

【0007】

また、前述の再生方法における加工処理は、反応面と反対側の面一帯を肉盛りするため、熱応力とその歪が広域に発生して割れ易い等の問題があった。

更に、凹状部を形成した石英ガラス部材の再生では、汚染部を除去した既存部材の接合部全域に、わざわざ新規部品を作製して溶着しているため、石英ガラス部材の歩留まりや利用効率が低い上に、熱応力とその歪が広域に発生して割れ易く、火炎処理が難しい上に生産性が低い等の問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4139184号公報

【特許文献2】特開2005−67997号公報

【特許文献3】特開2006−232624号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明はこのような問題を解決し、例えば半導体製造工程に使用されて消耗劣化した石英ガラス部材に対し、洗浄前にデポや、消耗・劣化状態を精密にチェックして汚染状態に応じた洗浄方法を決定し、母材へのダメ−ジを極力抑えて洗浄した後、デポの残留を精密にチェックして再生加工前の石英ガラス部材を厳選し、合理的な再生を行なうとともに、脆性材料である石英ガラス部材の機械的強度を強化し、再生加工における火炎処理の熱応力と歪による破損を防止するとともに、石英ガラス部材の歩留まりの向上と有効利用を図って生産性を向上し、品質の安定化と再生の合理化を図れる、石英ガラス部材の再生方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1の発明は、消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記受入検査後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定するようにして、洗浄前の石英ガラス部材の汚染劣化状況を精密かつ合理的にチェックし、その汚染劣化状況に応じた洗浄方法を選択して、合理的な洗浄を実現するようにしている。

【0011】

請求項2の発明は、前記洗浄後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差によりデポの残留の有無を検査し、石英ガラス部材の火炎処理加工の可否を決定するようにして、洗浄後の石英ガラス部材のデポの残留の有無を精密かつ合理的にチェックし、石英ガラス部材の火炎処理加工の可否を合理的に決定し、火炎処理加工する石英ガラス部材を厳選し、再生石英ガラス部材の品質の維持と合理化を図るようにしている。

【0012】

請求項3の発明は、前記洗浄前または洗浄後の石英ガラス部材に、波長が200〜400nmの紫外線を照射し、確実かつ実用的な蛍光特性を奏する光線を使用するようにしている。

請求項4の発明は、前記石英ガラス部材の洗浄方法は、前記光線照射による石英ガラス部材の汚染劣化状況に応じて、第一次および第二次洗浄を組み合わせた洗浄、若しくは第一次洗浄または第二次洗浄のみを選択し、汚染劣化状況に応じて三様の洗浄を選択して合理的な洗浄を実現し、例えば汚染劣化状況が重度の場合は第一次洗浄および第二次洗浄を組み合わせた洗浄とし、汚染劣化状況が中程度の場合は第一次洗浄または第二次洗浄のみを選択し、洗浄の合理化を図るようにしている。

【0013】

請求項5の発明は、前記第一次洗浄は、ドライアイス粒子を圧縮空気または窒素と一緒に汚染劣化した石英ガラス部材に噴射し、前記デポを剥離するようにして、石英ガラス部材の母材に対するダメ−ジを極力抑えた洗浄を施し、デポを除去するようにしている。

請求項6の発明は、前記第二次洗浄は、汚染劣化した石英ガラス部材を高温加熱炉に収容して加熱し、前記デポを昇華または灰化させるようにして、石英ガラス部材の母材に対するダメ−ジを極力抑え、デポを精密に除去するようにしている。

【0014】

請求項7の発明は、前記第二次洗浄において、ソラリゼ−ションによる石英ガラス部材の着色を除去するようにして、石英ガラス部材の体裁を回復して再生するようにしている

請求項8の発明は、前記高温加熱炉を冷却し、前記デポを収縮させて剥離させるようにして、石英ガラス部材の母材に対するダメ−ジを極力抑え、デポを合理的に除去するようにしている。

【0015】

請求項9の発明は、消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記石英ガラス部材の受入検査後および洗浄後に蛍光作用を奏する所定波長の光線を照射し、所定の洗浄方法で洗浄し、かつデポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生するようにして、石英ガラス部材を合理的に洗浄し、かつ石英ガラス部材のデポの残留を精密かつ合理的にチェックし、厳選された火炎処理加工可能な石英ガラス部材に対し、消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、または分離しない火炎処理加工を選択し得るようにしている。

【0016】

請求項10の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規の端材を溶着し一体化して再生するようにして、廃棄する消耗劣化部に代わる新規材料として端材の利用を図り、高価な石英ガラス部材の歩留まりの向上と有効利用を図って、再生加工の合理化と再生コストの低減を図るようにしている。

請求項11の発明は、前記非消耗劣化部と、新規材料または新規の端材を分割し、それらを溶着し一体化して再生するようにして、合理的な再生と熱応力ないし歪に対する機械的強度を強化し、生産性の向上と寿命の向上を図るようにしている。

請求項12の発明は、前記分割した非消耗劣化部と、新規材料またはその端材を加熱して表面を平滑後、それらを溶着し一体化して再生するようにして、火炎処理前の構成部品の機械的強度を強化し、火炎処理による熱応力や歪に耐えられるようにして、脆性材料である石英ガラス部材の機械的強度の向上を図るようにしている。

【0017】

請求項13の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、非消耗劣化部と消耗劣化部とを並存させて分割し、各分割片の消耗劣化部を直接火炎処理して石英ガラスを肉盛し、該肉盛りした前記分割片を溶着して一体化するようにして、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工し得るとともに、熱応力や歪に対する機械的強度の向上を図るようにしている。

請求項14の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、消耗劣化部を直接火炎処理して石英ガラスを肉盛し再生するようにして、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工し得るようにしている。

【0018】

請求項15の発明は、前記新規材料は、石英ガラスのリング状の端材若しくは円板状の端材、またはそれらの分割片であり、端材の有効利用を図れ、再生の合理化と再生コストの低減を図るようにしている。

請求項16の発明は、前記石英ガラス部材は、半導体または液晶のデバイスを製造するプラズマ処理装置内部の構成部品であり、高価かつ脆性材料である石英ガラス部材の洗浄処理および再生加工に好適にしている。

【発明の効果】

【0019】

請求項1の発明は、受入検査後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定するから、洗浄前の石英ガラス部材の汚染劣化状況を精密かつ合理的にチェックし、その汚染劣化状況に応じた洗浄方法を選択して、合理的な洗浄を実現することができる。

請求項2の発明は、前記洗浄後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差によりデポの残留の有無を検査し、石英ガラス部材の火炎処理加工の可否を決定するから、洗浄後の石英ガラス部材のデポの残留の有無を精密かつ合理的にチェックし、石英ガラス部材の火炎処理加工の可否を合理的に決定し、火炎処理加工する石英ガラス部材を厳選し、再生石英ガラス部材の品質の維持と合理化を図ることができる。

【0020】

請求項3の発明は、前記洗浄前または洗浄後の石英ガラス部材に、波長が200〜400nmの紫外線を照射するから、確実かつ実用的な蛍光特性を得られ、安定した洗浄方法の選択とデポの残留の結果を得られる効果がある。

請求項4の発明は、前記石英ガラス部材の洗浄方法は、前記光線照射による石英ガラス部材の汚染劣化状況に応じて、第一次および第二次洗浄を組み合わせた洗浄、若しくは第一次洗浄または第二次洗浄のみを選択するから、汚染劣化状況に応じて三様の洗浄を選択して合理的な洗浄を実現し、例えば汚染劣化状況が重度の場合は第一次洗浄および第二次洗浄を組み合わせた洗浄とし、汚染劣化状況が中程度の場合は第一次洗浄または第二次洗浄のみを選択し、洗浄の合理化を図ることができる。

【0021】

請求項5の発明は、前記第一次洗浄は、ドライアイス粒子を圧縮空気または窒素と一緒に汚染劣化した石英ガラス部材に噴射し、前記デポを剥離するから、石英ガラス部材の母材に対するダメ−ジを極力抑えた洗浄を施して、デポを除去することができる。

請求項6の発明は、前記第二次洗浄は、汚染劣化した石英ガラス部材を高温加熱炉に収容して加熱し、前記デポを昇華または灰化させるから、石英ガラス部材の母材に対するダメ−ジを極力抑えて、デポを精密に除去することができる。

【0022】

請求項7の発明は、前記第二次洗浄において、ソラリゼ−ションによる石英ガラス部材の着色を除去するから、石英ガラス部材の体裁を回復して再生することができる。

請求項8の発明は、前記高温加熱炉を冷却し、前記デポを収縮させて剥離させるから、石英ガラス部材の母材に対するダメ−ジを極力抑え、デポを合理的に除去することができる。

【0023】

請求項9の発明は、石英ガラス部材の受入検査後および洗浄後に蛍光作用を奏する所定波長の光線を照射し、所定の洗浄方法で洗浄し、かつデポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生するから、石英ガラス部材を合理的に洗浄し、かつ石英ガラス部材のデポの残留を精密かつ合理的にチェックし、厳選された火炎処理加工可能な石英ガラス部材に対し、消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、または分離しない火炎処理加工を選択することができる。

【0024】

請求項10の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規の端材を溶着し一体化して再生するから、廃棄する消耗劣化部に代わる新規材料として端材の利用を図り、高価な石英ガラス部材の歩留まりの向上と有効利用を図って、再生加工の合理化と再生コストの低減を図ることができる。

請求項11の発明は、前記非消耗劣化部と、新規材料または新規の端材を分割し、それらを溶着し一体化して再生するから、合理的な再生と熱応力ないし歪に対する機械的強度を強化し、生産性の向上と寿命の向上を図ることができる。

請求項12の発明は、前記分割した非消耗劣化部と、新規材料またはその端材を加熱して表面を平滑後、それらを溶着し一体化して再生するから、火炎処理前の構成部品の機械的強度を強化し、火炎処理による熱応力や歪に耐えられ、脆性材料である石英ガラス部材の機械的強度の向上を図ることができる。

【0025】

請求項13の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、非消耗劣化部と消耗劣化部とを並存させて分割し、各分割片の消耗劣化部を直接火炎処理して石英ガラスを肉盛し、該肉盛りした前記分割片を溶着して一体化するから、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工できるとともに、熱応力や歪に対する機械的強度の向上を図ることができる。

請求項14の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、消耗劣化部を直接火炎処理して石英ガラスを肉盛し再生するから、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工することができる。

【0026】

請求項15の発明は、前記新規材料は、石英ガラスのリング状の端材若しくは円板状の端材、またはそれらの分割片であるから、端材の有効利用を図れ、再生の合理化と再生コストの低減を図ることができる。

請求項16の発明は、前記石英ガラス部材は、半導体または液晶のデバイスを製造するプラズマ処理装置内部の構成部品であるから、高価かつ脆性材料である石英ガラス部材の洗浄処理および再生加工に好適な効果がある。

【図面の簡単な説明】

【0027】

【図1】(a)は本発明の第1の実施形態を適用した消耗劣化後の石英ガラス部材の平面図、(b)は前記(a)のA−A線に沿う断面図である。

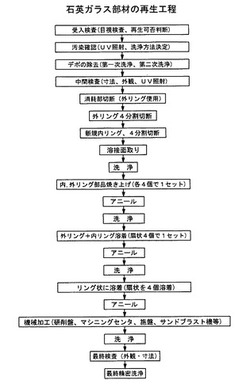

【図2】前記第1の実施形態を示す再生工程図である。

【図3】前記第1の実施形態の概要を示す再生加工順序図で、同図(a)は再生加工前の汚染劣化した石英ガラス部材を示す斜視図、同図(b)は前記石英ガラス部材の消耗部を切断後の非消耗部(外リング)を示す斜視図、同図(c)は前記消耗部に代わる新規内リングを示す斜視図、同図(d)は前記外リングの分割後の状況を示す斜視図、同図(e)は前記新規内リングの分割後の状況を示す斜視図、同図(f)は前記内外リングの分割ピ−スの面取り加工の状況を示す斜視図、(g)は前記内外リングの1組の分割ピ−スを溶着した状況を示す斜視図、同図(h)は前記内外リングの4組の分割ピ−スを溶着して再生原型リングを完成した状況を示す斜視図である。

【0028】

【図4】図3(h)のB−B線に沿う拡大断面図である。

【図5】図3(h)のC−C線に沿う拡大断面図である。

【図6】図3(h)のD−D線に沿う拡大断面図である。

【0029】

【図7】本発明の第2の実施形態を示す再生工程図である。

【図8】前記第2の実施形態の概要を示す再生加工順序図で、同図(a)は再生加工前の汚染劣化した石英ガラス部材を示す斜視図、同図(b)は前記石英ガラス部材を消耗部と非消耗部を並存させて切断した状況を示す斜視図、同図(c)は分割片の面取り加工の状況を示す斜視図、同図(d)は分割片の消耗部を肉盛りした状況を示す斜視図、同図(e)は肉盛りした4組の分割片を溶着して再生原型リングを完成した状況を示す斜視図である。

【0030】

【図9】図8(e)のE−E線に沿う拡大断面図である。

【図10】図8(e)のF−F線に沿う拡大断面図である。

【図11】図8(e)のG−G線に沿う拡大断面図である。

【0031】

【図12】本発明の第3の実施形態を示す再生工程図である。

【図13】前記第3の実施形態の概要を示す再生加工順序図で、同図(a)は再生加工前の汚染劣化した石英ガラス部材を示す斜視図、同図(b)は前記石英ガラス部材の消耗劣化部の一部を肉盛りした状況を示す斜視図、同図(c)は消耗劣化部の全域を肉盛りして再生原型リングを完成した状況を示す斜視図である。

【図14】図13(c)のH−H線に沿う拡大断面図である。

【図15】図13(c)のI−I線に沿う拡大断面図である。

【0032】

【図16】同図(a)は本発明の第4の実施形態を示すリング状端材の平面図、同図(b)は前記図(a)のJ−J線に沿う断面図である。

【図17】同図(a)は本発明の第4の実施形態を示す円板状端材の平面図、同図(b)は前記図(a)のK−K線に沿う断面図である。

【発明を実施するための形態】

【0033】

以下、本発明を半導体や液晶のデバイスを製造するプラズマ処理装置内部の構成部品である、石英ガラス部材の再生に適用した図示の実施形態について説明すると、図1乃至図6において1は前記プラズマ処理装置内部に相当時間使用されて消耗・劣化した再生対象である座ぐり型の石英ガラス部材で、プラズマ環境に曝される反応面1aと反対側に、大径の座ぐり2が形成され、その中央に通孔3が形成されている。

【0034】

前記実施形態の石英ガラス部材1は、消耗劣化部4の消耗状況が激しく、使用が不可能で当該部を廃棄処分し、代わりに新規な石英材料を溶着して一体化し、消耗劣化部4を修復して再生するものを用いている。

なお、本発明は、前記座ぐり型の石英ガラス部材1の他に、後述のようにリング型(図16)や円板型(図17)の石英ガラス部材にも適用可能である。

【0035】

前記反応面1aの略全域はプラズマ環境に曝されて消耗かつ劣化し、その消耗劣化部4と通孔3の内面にデポ5が残置している。

前記デポ5は、例えば酸化シリコン膜のプラズマエッチング処理装置の場合、フッ素を含む有機物等から成っている。

【0036】

なお、石英ガラス部材1が長時間プラズマ環境に曝されると、ソラリゼ−ション(So−larization)により、母材が薄紫色に着色してしまう場合があり、この着色も後述の高温加熱洗浄によって同時に除去する。

【0037】

前記ソラリゼ−ションは、石英ガラス母材に極微量に含有されている金属不純物に起因する着色現象で、表面付着物ではなく、通常の薬液洗浄で消失させることはできない。

そこで、発明者は石英ガラス母材を所定温度以上に加熱保持することによって、前記着色を消失することを実験で確認している。

【0038】

図中、6は石英ガラス部材1の一側周面に形成したテ−パ面、Lは消耗劣化部4の外側に設けた切断線で、該切断線Lに沿って石英ガラス部材1を切断し、切断した消耗劣化部4を含む石英ガラス部材1の内側部分を廃棄し、消耗劣化部4を含まない外側部分を再利用する。

【0039】

前記石英ガラス部材1の再生工程は図2のようで、先ず再生を要請された石英ガラス部材1の受入時に受入検査を行い、デポ5や汚損、消耗劣化、ソラリゼ−ションによる着色の有無等を目視検査して、再生の可否を判断する。

【0040】

前記受入検査後、非破壊検査装置(図示略)を使用し、該装置から蛍光作用を奏する、例えば波長が200〜400nmの紫外線(UV)を石英ガラス部材1に照射し、石英ガラス部材1とデポ5との蛍光の差から、白色光等の可視光では確認できない汚染範囲を検査する。

【0041】

すなわち、前記紫外線照射では、波長が254nmの紫外線を照射すると、天然石英は青く蛍光し、波長が365nmの紫外線を照射すると、デポ5の主成分である有機物は黄、赤、緑等に蛍光するため、これらの発色を目視検査することによって、デポ5の有無を精密かつ合理的に判断し得る。

【0042】

そして、前記確認後、例えばデポないし汚染劣化状況が重度の場合は、第一次洗浄および第二次洗浄の順に移送して洗浄し、デポないし汚染劣化状況が軽度の場合は、第一次洗浄または第二次洗浄のみに移送して洗浄する。

【0043】

実施形態では、前記第一次洗浄としてドライアイスブラスト洗浄を採用し、第二次洗浄として高温加熱洗浄を採用している。

このうち、ドライアイスブラスト洗浄は、清浄な洗浄チャンバ(図示略)に石英ガラス部材1を収容し、ブラスト装置(図示略)を介し、マイナス70℃以下の高純度のドライアイスを、圧縮された清浄空気または窒素と一緒に石英ガラス部材1に噴射する。

この実施形態では、上記ドライアイスの噴射圧力を0.2〜0.5MPaに設定している。

【0044】

そして、前記石英ガラス部材1の表面を冷却し、熱収縮によるデポ5の剥離を促して、ドライアイスが気化した際にデポ5を剥離させ、石英ガラス部材1にダメ−ジを与えることなく、デポ5を除去する。

【0045】

前記高温加熱洗浄は、第一次洗浄後または第一次洗浄を省略した石英ガラス部材1を高温加熱洗浄炉(図示略)に収容し、該高温加熱洗浄炉を大気若しくは真空または不活性ガス雰囲気の下で約700℃〜1050℃に加熱し、微細なデポ5や汚れを昇華または灰化するとともに、ソラリゼ−ションによる石英ガラス部材1の薄紫色の着色を同時に除去する。

【0046】

前記ソラリゼ−ションは、石英ガラス母材に極微量に含有されている金属不純物に起因する着色現象で、表面付着物ではないから、通常の薬液洗浄で消失させることはできない

発明者は前記着色の除去に関し、石英ガラス母材を少なくとも600℃以上に加熱保持することによって、消失することを実験で確認している。

【0047】

したがって、石英ガラス部材1の表面にデポ5が残留し、かつソラリゼ−ションによって着色しているものを加熱洗浄する場合、着色が消失する温度、つまり600℃+αの700℃以上に加熱し、両者を除去するように合理的に設定している。

【0048】

この場合、デポ5を成す有機物はおよそ400℃以上で酸化し、ソラリゼ−ションはおよそ700℃以上で除去されるから、前記高温加熱洗浄炉の加熱温度の下限を700℃とし、石英の歪点は1100℃近辺であるから、母材の熱変形を抑えるために、前記高温加熱洗浄炉の加熱温度の上限を1050℃に設定している。

【0049】

一方、前記高温加熱洗浄炉は、冷却後、デポ5と石英ガラス部材1の熱膨張係数の相違によって、デポ5を剥離する。

この場合、前述のようないわゆる乾式洗浄の他に、酸、アルカリ、有機溶剤等の薬液に石英ガラス部材1を浸漬する湿式洗浄を採用し、更には前述の乾式および湿式洗浄を組合わせて洗浄することも可能である。

【0050】

こうして、デポ5やソラリゼ−ションによる着色を除去した石英ガラス部材1に対し、中間検査を行い、寸法や外観を目視検査するとともに、前述の非破壊検査装置(図示略)を使用し、波長が200〜400nmの紫外線(UV)を石英ガラス部材1に照射し、石英ガラス部材1とデポ5との蛍光色の差から、デポ5の残留の有無と洗浄の合否を、可視光では確認できない汚染範囲に亘って精密かつ合理的に目視検査する。

【0051】

そして、デポ5の残留が所定量以下である場合に再生加工可能と判断し、再生可能な石英ガラス部材1を厳選することで、品質の維持向上と生産性の向上、および再生加工の合理化を図る。

【0052】

この場合、前記受入検査または中間検査の結果、消耗劣化部4の消耗状況が軽微で、後述する再生加工を特に要しない石英ガラス部材1については、前記一連の洗浄によってデポ5および/またはソラリゼ−ションによる着色の除去によって、消耗劣化部4が修復再生され、この後必要に応じて適宜機械加工を施こすことで、再生処理を終了する。

【0053】

一方、前記受入検査または中間検査の結果、前記石英ガラス部材1の消耗劣化部4の修復・再生を要するものについては、後述の再生加工を行う。

前記再生加工は、石英ガラス部材1の形状寸法、消耗劣化部4の消耗状況、再生加工の作業条件、再生加工時間、再生コスト等に基いて、種々の再生加工方法が採られる。

【0054】

このうち、実施形態の石英ガラス部材1は、前述のように消耗劣化部4の消耗状況が激しいため、消耗劣化部4の使用が不可能で当該部を廃棄処分し、代わりに新規な石英材料を溶着して一体化し、消耗劣化部4を修復して再生する再生加工方法を採用している。

【0055】

前記再生加工の概要は、消耗劣化部分と非消耗劣化部分を分離した後、消耗劣化部分を新規材料に置き換え、非消耗劣化部分と新規材料を火炎処理して溶着し、一体化することで行う。この状況は図3のようである。

【0056】

前記再生加工は、先ず石英ガラス部材1を適宜手段で切断線Lに沿って切断し、消耗劣化部4を含む切断線Lより内側の劣化部分を廃棄し、切断線Lより外側の非消耗劣化部分を使用する。実施形態の外リング7は、外径が400mm、内径が約350mmに形成されている。

【0057】

この後、前記外リング7を適宜手段によって複数に分割切断する。

この場合の分割数は、この後の火炎処理や作業条件および外リング7の大きさによって決定され、実施形態のような形状寸法のものは、図示のように等分に4分割し、実施形態より小形のものは2〜3に分割し、大形のものは4分割以上の数に分割する。

図中、7aは外リング7を分割した外リングピ−スである。

【0058】

一方、前記廃棄処分される消耗劣化部4の代わりに、新規な石英ガラス製の内リング8を用意し、該内リング8を外リング7と同数の複数に分割切断する。

前記内リング8は、切断線Lの径と略同径で、加工代を考慮した板厚の板材からなり、その中央に通孔3より小径の穴を形成する。

【0059】

この場合、内リング8は前述のように、新規な石英ガラス材を使用しても良いが、新規に石英ガラス材を製造する過程で、リング状、円板状または板状の端材、またはそれらを分割した端材が発生するため、それらを内リング8または後述の内リングピ−スに用いることにより、合理的な再生と再生コストの低減を図れる。したがって、前記端材は新規材料と同様な純度を有すれば良く、その作製の時期を問わない。

【0060】

前記内リング8の分割数は前記外リング7と同数で、内リング8を等分に4分割して内リングピ−ス8aを形成する。

この後、前記内外リングピ−ス7a,8aの接合ないし溶着部端面を、適宜手段によってテ−パ面状に面取り加工する。

【0061】

図中、7bは外リングピ−ス7aの両端部に形成したテ−パ状の面取部、7cは外リングピ−ス7aの内面に形成したテ−パ状の面取部、8bは内リングピ−ス8aの両端部に形成したテ−パ状の面取部、8cは内リングピ−ス7aの内面に形成したテ−パ状の面取部である。この状況は図3(f)のようである。

【0062】

この後、前記内外リングピ−ス7a,8aをフッ酸洗浄および純水洗浄し、これらを焼き上げた後、アニ−ルして内部の歪を除去する。

前記焼き上げは、酸水素バ−ナ(図示略)を使用し、そのノズル出口に火炎を形成し、この火炎を前記内外リングピ−ス7a,8aに当てて約2000℃に加熱し、それらの表面のマイクロクラックを溶融して平滑に形成し、その機械的強度を強化した後、これらを電気炉に搬入してアニ−ルし、内部の歪を除去する。

【0063】

そして、内外リングピ−ス7a,8aの一組を内外位置に配置し、その相対する面取部7c,8cと、内リングピ−ス7aの内面と面取部8cとの略V字溝状の溶接スペ−スに、石英棒(図示略)を溶融して溶着する。この状況は図3(g)のようで、内外リングピ−ス7a,8aを略扇状に形成する。

【0064】

前記溶着は酸水素バ−ナ(図示略)を使用し、そのノズル出口に約2000℃の火炎を形成し、この火炎を石英棒に当てて溶融し、溶融した石英を溶接スペ−スに充填して行なう。図中、9は溶融した石英が固化した溶着ビ−ドである。

【0065】

この後、他の組の内外リングピ−ス7a,8aも同様に溶着し、4組の内外リングピ−ス7a,8aを溶着する。こうして前記4組の内外リングピ−ス7a,8aを溶着後、これらを電気炉に搬入してアニ−ルし、歪を除去した後、フッ酸洗浄と純水洗浄を順に行なう。

【0066】

次に、前記溶着した4組の内外リングピ−ス7a,8aの端面をリング状に配置し、その相対する面取部7b,7bと、8b,8bとで形成する略V字溝状の溶接スペ−スに、前述同様に石英棒を溶融して溶着する。図中、10は内外リングピ−ス7a,8aの端面を溶着した溶着ビ−ドで、前記溶着ビ−ド9よりも幅広で盛り高に溶着している。

この状況は図3(h)のようで、4組の内外リングピ−ス7a,8aを接続してリング状に形成し、再生原型リングを完成する。

【0067】

この後、前記再生原型リングを電気炉に搬入してアニ−ルし、歪を除去して火炎処理加工を中心とした加工を終了し、所期の形状寸法および表面粗度に仕上げる機械加工に移行する。

【0068】

前記機械加工は、研削盤、マシニングセンタ、旋盤、サンドブラスト機等を駆使し、再生原型リングの厚みや内外径、テ−パ面を研削加工し、所定の形状寸法と表面粗度に仕上げ、再生原型リングの機械加工を終了する。

この後、前記再生リングを洗浄し、最終検査で外観および寸法検査を検査し、最終精密洗浄して一連の再生が終了する。

【0069】

このように前記再生加工は、石英ガラス部材1の消耗劣化部分と非消耗劣化部分を分離し、消耗劣化部分を端材を含む新規材料に置き換え、非消耗劣化部分と新規材料とを火炎処理して溶着して再生加工する際、非消耗劣化部分と新規材料とを分割し、その分割片の一組を溶着してアニ−ルし、その複数組みを環状に配置して溶着し、一体化して再生原型リングを作製している。

【0070】

したがって、非分割の非消耗劣化部分と、非分割の新規材料とを火炎処理して溶着する方法に比べ、非消耗劣化部分と新規材料における熱応力とその歪を低減し、溶着時または再生品の使用時におけるクラックや割れを防止して、再生ないし火炎処理の容易化と生産性の向上を図れる。

【0071】

また、前記再生加工は、新規材料にリング状端材または円板状の端材、更にはその分割片の端材を使用することによって、種々の端材の合理的な利用を促し、石英ガラス部材1の歩留りを向上し、再生コストの低減と生産性の向上を図れる。

【0072】

一方、前記再生加工は、非消耗劣化部分と新規材料とを分割して溶着し、残留する微小な内部応力や歪を分散し、内部応力や歪の成長を抑制して割れの発生を防止し、機械的強度を強化し得るから、脆性材料である石英材料の再生加工に好適である。

【0073】

図7乃至図17は本発明の他の実施形態を示し、前述の構成と対応する部分に同一の符号を用いている。

このうち、図7乃至図11は本発明の第2の実施形態の要部を示し、この実施形態における石英ガラス部材1は、消耗劣化部4の消耗劣化状況が前述のように再生不可能で廃棄処分する程ではなく、当該部を修復すれば使用可能なものである。

【0074】

このような石英ガラス部材1に対する再生工程は図7のようで、その再生加工前の受入検査、汚染確認、デポの除去法、中間検査は前述の実施形態と同様で、再生加工における火炎処理のみ相違し、その火炎処理の概要は図8のようである。

【0075】

すなわち、前記第2の実施形態は、前述と同様な座ぐり型の石英ガラス部材1に適用し、受入検査と中間検査で厳選された石英ガラス部材1を放射方向に適宜手段で複数に分割する。

したがって、第1の実施形態のように消耗劣化部4を切断線Lに沿って円形に切断する作業を要しない。なお、前記石英ガラス部材1は座ぐり型に限らず、後述するリング状または円板状のものにも適用し得る。

【0076】

前記分割の要領は前述の実施形態と同様で、分割片1bの接合ないし溶着部端部をテ−パ面状に面取り加工し、これらをフッ酸洗浄および純水洗浄した後、これらを焼き上げ、更にアニ−ルして内部の歪を除去する。前記焼き上げは、前述した実施形態と同様に行い、分割片1bの機械的強度を強化する。

【0077】

次に、前記アニ−ルした分割片1bの消耗劣化部4を肉盛する。

前記肉盛は、酸水素バ−ナ(図示略)を使用し、そのノズル出口の約2000℃の火炎を石英棒に当てて溶融し、溶融した石英ガラスを消耗劣化部4上に充填して盛り上げるとともに、消耗した通孔3の内面にも肉盛する。この状況は図8(d)および図9のようである。

【0078】

実施形態の肉盛部11は、溶融した石英を放射方向にビ−ド状に形成し、他の分割片1bも同様に肉盛し、4個の分割片1bを略同厚に肉盛りし、かつ通孔3の内面にも肉盛部11を形成したところで、これらを電気炉に搬入してアニ−ルし、歪を除去してフッ酸洗浄し純水洗浄する。

【0079】

この後、前記肉盛りした4個の分割片1bをリング状に配置し、その相対する面取部1c,1dで形成する略V字溝状の溶接スペ−スに、前述同様に石英を溶融して溶着する。 この状況は図8(e)のようで、4個の分割片1bを溶着してリング状に形成し、再生原型リングを完成する。

【0080】

このように前記第2の実施形態の再生加工は、石英ガラス部材1の消耗劣化部分と非消耗劣化部分を分離することなく、また消耗劣化部分を新規材料に置き換えることなく、石英ガラス部材1を分割し、その分割片1bの消耗劣化部分を火炎処理して直接肉盛りし、再生する。

【0081】

したがって、第1の実施形態のような消耗劣化部4に沿った分断作業と、新規材料である内リング8の調達、および内外リング7,8の分割作業、並びに内外リングピ−ス7a,8aの面取り作業と、それらの溶着作業を省略し、これを容易かつ合理的に行なえ、生産性の向上を図れる。

【0082】

また、前記第2の実施形態の再生加工は、分割片1bの消耗劣化部分を火炎処理して直接肉盛りするから、従来のように消耗部を研削して除去し、その反対面を肉盛りする従来の煩雑な方法に比べ、研削の手間を削減し、肉盛りを容易かつ速やかに行なえる。

【0083】

更に、前記肉盛りを石英ガラス部材の一側面全域に肉盛りする方法に比べ、各分割片1bを肉盛りすることによって、熱応力とその歪の集中を抑制し、溶着時におけるクラックや割れを防止して、再生ないし火炎処理の容易化と生産性の向上を図れる。

【0084】

また、前記再生加工は、非消耗劣化部分を分割して溶着しているから、残留する微小な内部応力や歪が分散し、その低減を図れるとともに、内部応力や歪の成長を抑制して割れの発生を防止し、機械的強度を強化し得る。したがって、脆性材料である石英ガラス部材1の再生加工に好適である。

【0085】

図12乃至図15は前記第3の実施形態の要部を示し、この実施形態は前述した第2の実施形態の応用形態に相当する。

この実施形態は、前述と同様な座ぐり型の石英ガラス部材1に適用し、受入検査で厳選された石英ガラス部材1を複数に分割することなく、したがって分割片の面取りや焼き上げ、それらの溶着を要することなく、消耗劣化部4を直接肉盛し、かつ通孔3の内面に肉盛する。

前記肉盛は第2の実施形態と同様に行い、肉盛毎のアニ−ルを要することなく、再生原型リングを完成する。

【0086】

したがって、前記第3の実施形態の再生加工は、石英ガラス部材1を分割することなく、受入検査で厳選した石英ガラス部材1を速やかに肉盛りし得るから、容易かつ合理的に再生でき、生産性の向上を図れる。

【0087】

図16および図17は本発明の第4の実施形態の要部を示し、この実施形態は再生対象である石英ガラス部材1を、座ぐり型の石英ガラス部材の代わりに、図16はリング形の石英ガラス部材1に適用し、図17では円板形の石英ガラス部材1に適用しており、その具体的な再生方法は前述の実施形態と同様である。

【産業上の利用可能性】

【0088】

このように本発明の石英ガラス部材の再生方法は、例えば半導体製造工程に使用されて消耗劣化した石英ガラス部材に対し、洗浄前にデポや、消耗・劣化状態を精密にチェックして汚染状態に応じた洗浄方法を決定し、母材へのダメ−ジを極力抑えて洗浄した後、デポの残留を精密にチェックして再生加工前の石英ガラス部材を厳選し、合理的な再生を行なうとともに、脆性材料である石英ガラス部材の機械的強度を強化し、再生加工における火炎処理の熱応力と歪による破損を防止するとともに、石英ガラス部材の歩留まりの向上と有効利用を図って生産性を向上し、品質の安定化と再生の合理化を図れる。

【符号の説明】

【0089】

1 石英ガラス部材

1b 分割片

4 消耗劣化部

5 デポ

7 非消耗劣化部(外リング)

7a 外リングピ−ス(分割片)

8 新規材料(端材)

8a 内リングピ−ス(分割片)

11 肉盛部

【技術分野】

【0001】

本発明は、例えば半導体製造工程に使用されて消耗劣化した石英ガラス部材に対し、洗浄前に付着物や副生成膜(以下、これらをデポ(deposit)と呼ぶ)や、消耗・劣化状態を精密にチェックして汚染状態に応じた洗浄方法を決定し、母材へのダメ−ジを極力抑えて洗浄した後、デポの残留を精密にチェックして再生加工前の石英ガラス部材を厳選し、合理的な再生を行なうとともに、脆性材料である石英ガラス部材の機械的強度を強化し、再生加工における火炎処理の熱応力と歪による破損を防止するとともに、石英ガラス部材の歩留まりの向上と有効利用を図って生産性を向上し、品質の安定化と再生の合理化を図れる、石英ガラス部材の再生方法に関する。

【背景技術】

【0002】

半導体や液晶のデバイスを製造するプラズマ処理装置の内部構成部品のうち、石英ガラス部材の表面はフッ素や塩素を含むプラズマ環境下での連続使用によって消耗・劣化し、所定量消耗したところで廃棄処分されていたが、石英ガラス部材は非常に高価なため、その改善が望まれていた。

【0003】

このような要請に応ずるものとして、消耗・劣化した部位を除去して再生する石英ガラス部材の再生方法が種々提案されている。

例えば再生する石英ガラス部材表面のフッ素を含む有機物等からなるデポを希フッ酸等の薬液を用いて、または研削して除去し、プラズマ環境に曝されて消耗・劣化した反応面と反対面を、酸素水素バ−ナを用いて石英棒を溶融して肉盛りし、この肉盛側と反対側の反対面を研削して所定の厚さに整えた後、洗浄し、精密に機械加工する再生方法が提案されている(例えば、特許文献1参照)。

【0004】

また、他の再生方法として、反応面と反対側に凹状部を形成した再生石英ガラス部材を外周部で切断し、リング状外周部とエッチング部分を有する板状部とを切り離し、該板状部を廃棄するとともに、該板状部と同形の新規の板状部を製作し、この新規の板状部をリング状外周部に溶着して再生する方法が提案されている(例えば、特許文献2参照)。

【0005】

更に、他の再生方法として、反応面と反対側に凹状部を形成した再生石英ガラス部材において、板状部のエッチング部分を含む汚染層を研削して除去し、その研削面を鏡面研削するとともに、該板状部と同形の新規の板部材を製作し、その片面を鏡面研削し、この新規の板部材の鏡面を、型部材上に取付けた石英ガラス部材の鏡面部に重合し、かつ板部材上に重りを載せて密着し、これらの石英ガラス部材と板部材等を真空炉の加熱室に搬入し、該加熱室を加熱して石英ガラス部材と板部材を溶着し、再生する方法が提案されている(例えば、特許文献3参照)。

【0006】

しかし、前記従来の再生方法は、再生石英ガラス部材のデポを希フッ酸等の薬液を用いて、または研削して除去し、それらの残留分を再度希フッ酸等の薬液で洗浄後に火炎処理等で加工処理しているため、洗浄による母材表面のダメ−ジが大きく、特に本来再生しなくても良い部位の形状寸法や表面状態が大きく変化するとともに、母材表面のマイクロクラック中に残留している微小な堆積物が完全に除去されているか否かの確認が困難になって、加工処理前の石英ガラス部材の品質に一様性を得られないという問題があった。

【0007】

また、前述の再生方法における加工処理は、反応面と反対側の面一帯を肉盛りするため、熱応力とその歪が広域に発生して割れ易い等の問題があった。

更に、凹状部を形成した石英ガラス部材の再生では、汚染部を除去した既存部材の接合部全域に、わざわざ新規部品を作製して溶着しているため、石英ガラス部材の歩留まりや利用効率が低い上に、熱応力とその歪が広域に発生して割れ易く、火炎処理が難しい上に生産性が低い等の問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4139184号公報

【特許文献2】特開2005−67997号公報

【特許文献3】特開2006−232624号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明はこのような問題を解決し、例えば半導体製造工程に使用されて消耗劣化した石英ガラス部材に対し、洗浄前にデポや、消耗・劣化状態を精密にチェックして汚染状態に応じた洗浄方法を決定し、母材へのダメ−ジを極力抑えて洗浄した後、デポの残留を精密にチェックして再生加工前の石英ガラス部材を厳選し、合理的な再生を行なうとともに、脆性材料である石英ガラス部材の機械的強度を強化し、再生加工における火炎処理の熱応力と歪による破損を防止するとともに、石英ガラス部材の歩留まりの向上と有効利用を図って生産性を向上し、品質の安定化と再生の合理化を図れる、石英ガラス部材の再生方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1の発明は、消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記受入検査後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定するようにして、洗浄前の石英ガラス部材の汚染劣化状況を精密かつ合理的にチェックし、その汚染劣化状況に応じた洗浄方法を選択して、合理的な洗浄を実現するようにしている。

【0011】

請求項2の発明は、前記洗浄後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差によりデポの残留の有無を検査し、石英ガラス部材の火炎処理加工の可否を決定するようにして、洗浄後の石英ガラス部材のデポの残留の有無を精密かつ合理的にチェックし、石英ガラス部材の火炎処理加工の可否を合理的に決定し、火炎処理加工する石英ガラス部材を厳選し、再生石英ガラス部材の品質の維持と合理化を図るようにしている。

【0012】

請求項3の発明は、前記洗浄前または洗浄後の石英ガラス部材に、波長が200〜400nmの紫外線を照射し、確実かつ実用的な蛍光特性を奏する光線を使用するようにしている。

請求項4の発明は、前記石英ガラス部材の洗浄方法は、前記光線照射による石英ガラス部材の汚染劣化状況に応じて、第一次および第二次洗浄を組み合わせた洗浄、若しくは第一次洗浄または第二次洗浄のみを選択し、汚染劣化状況に応じて三様の洗浄を選択して合理的な洗浄を実現し、例えば汚染劣化状況が重度の場合は第一次洗浄および第二次洗浄を組み合わせた洗浄とし、汚染劣化状況が中程度の場合は第一次洗浄または第二次洗浄のみを選択し、洗浄の合理化を図るようにしている。

【0013】

請求項5の発明は、前記第一次洗浄は、ドライアイス粒子を圧縮空気または窒素と一緒に汚染劣化した石英ガラス部材に噴射し、前記デポを剥離するようにして、石英ガラス部材の母材に対するダメ−ジを極力抑えた洗浄を施し、デポを除去するようにしている。

請求項6の発明は、前記第二次洗浄は、汚染劣化した石英ガラス部材を高温加熱炉に収容して加熱し、前記デポを昇華または灰化させるようにして、石英ガラス部材の母材に対するダメ−ジを極力抑え、デポを精密に除去するようにしている。

【0014】

請求項7の発明は、前記第二次洗浄において、ソラリゼ−ションによる石英ガラス部材の着色を除去するようにして、石英ガラス部材の体裁を回復して再生するようにしている

請求項8の発明は、前記高温加熱炉を冷却し、前記デポを収縮させて剥離させるようにして、石英ガラス部材の母材に対するダメ−ジを極力抑え、デポを合理的に除去するようにしている。

【0015】

請求項9の発明は、消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記石英ガラス部材の受入検査後および洗浄後に蛍光作用を奏する所定波長の光線を照射し、所定の洗浄方法で洗浄し、かつデポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生するようにして、石英ガラス部材を合理的に洗浄し、かつ石英ガラス部材のデポの残留を精密かつ合理的にチェックし、厳選された火炎処理加工可能な石英ガラス部材に対し、消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、または分離しない火炎処理加工を選択し得るようにしている。

【0016】

請求項10の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規の端材を溶着し一体化して再生するようにして、廃棄する消耗劣化部に代わる新規材料として端材の利用を図り、高価な石英ガラス部材の歩留まりの向上と有効利用を図って、再生加工の合理化と再生コストの低減を図るようにしている。

請求項11の発明は、前記非消耗劣化部と、新規材料または新規の端材を分割し、それらを溶着し一体化して再生するようにして、合理的な再生と熱応力ないし歪に対する機械的強度を強化し、生産性の向上と寿命の向上を図るようにしている。

請求項12の発明は、前記分割した非消耗劣化部と、新規材料またはその端材を加熱して表面を平滑後、それらを溶着し一体化して再生するようにして、火炎処理前の構成部品の機械的強度を強化し、火炎処理による熱応力や歪に耐えられるようにして、脆性材料である石英ガラス部材の機械的強度の向上を図るようにしている。

【0017】

請求項13の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、非消耗劣化部と消耗劣化部とを並存させて分割し、各分割片の消耗劣化部を直接火炎処理して石英ガラスを肉盛し、該肉盛りした前記分割片を溶着して一体化するようにして、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工し得るとともに、熱応力や歪に対する機械的強度の向上を図るようにしている。

請求項14の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、消耗劣化部を直接火炎処理して石英ガラスを肉盛し再生するようにして、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工し得るようにしている。

【0018】

請求項15の発明は、前記新規材料は、石英ガラスのリング状の端材若しくは円板状の端材、またはそれらの分割片であり、端材の有効利用を図れ、再生の合理化と再生コストの低減を図るようにしている。

請求項16の発明は、前記石英ガラス部材は、半導体または液晶のデバイスを製造するプラズマ処理装置内部の構成部品であり、高価かつ脆性材料である石英ガラス部材の洗浄処理および再生加工に好適にしている。

【発明の効果】

【0019】

請求項1の発明は、受入検査後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定するから、洗浄前の石英ガラス部材の汚染劣化状況を精密かつ合理的にチェックし、その汚染劣化状況に応じた洗浄方法を選択して、合理的な洗浄を実現することができる。

請求項2の発明は、前記洗浄後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差によりデポの残留の有無を検査し、石英ガラス部材の火炎処理加工の可否を決定するから、洗浄後の石英ガラス部材のデポの残留の有無を精密かつ合理的にチェックし、石英ガラス部材の火炎処理加工の可否を合理的に決定し、火炎処理加工する石英ガラス部材を厳選し、再生石英ガラス部材の品質の維持と合理化を図ることができる。

【0020】

請求項3の発明は、前記洗浄前または洗浄後の石英ガラス部材に、波長が200〜400nmの紫外線を照射するから、確実かつ実用的な蛍光特性を得られ、安定した洗浄方法の選択とデポの残留の結果を得られる効果がある。

請求項4の発明は、前記石英ガラス部材の洗浄方法は、前記光線照射による石英ガラス部材の汚染劣化状況に応じて、第一次および第二次洗浄を組み合わせた洗浄、若しくは第一次洗浄または第二次洗浄のみを選択するから、汚染劣化状況に応じて三様の洗浄を選択して合理的な洗浄を実現し、例えば汚染劣化状況が重度の場合は第一次洗浄および第二次洗浄を組み合わせた洗浄とし、汚染劣化状況が中程度の場合は第一次洗浄または第二次洗浄のみを選択し、洗浄の合理化を図ることができる。

【0021】

請求項5の発明は、前記第一次洗浄は、ドライアイス粒子を圧縮空気または窒素と一緒に汚染劣化した石英ガラス部材に噴射し、前記デポを剥離するから、石英ガラス部材の母材に対するダメ−ジを極力抑えた洗浄を施して、デポを除去することができる。

請求項6の発明は、前記第二次洗浄は、汚染劣化した石英ガラス部材を高温加熱炉に収容して加熱し、前記デポを昇華または灰化させるから、石英ガラス部材の母材に対するダメ−ジを極力抑えて、デポを精密に除去することができる。

【0022】

請求項7の発明は、前記第二次洗浄において、ソラリゼ−ションによる石英ガラス部材の着色を除去するから、石英ガラス部材の体裁を回復して再生することができる。

請求項8の発明は、前記高温加熱炉を冷却し、前記デポを収縮させて剥離させるから、石英ガラス部材の母材に対するダメ−ジを極力抑え、デポを合理的に除去することができる。

【0023】

請求項9の発明は、石英ガラス部材の受入検査後および洗浄後に蛍光作用を奏する所定波長の光線を照射し、所定の洗浄方法で洗浄し、かつデポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生するから、石英ガラス部材を合理的に洗浄し、かつ石英ガラス部材のデポの残留を精密かつ合理的にチェックし、厳選された火炎処理加工可能な石英ガラス部材に対し、消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、または分離しない火炎処理加工を選択することができる。

【0024】

請求項10の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規の端材を溶着し一体化して再生するから、廃棄する消耗劣化部に代わる新規材料として端材の利用を図り、高価な石英ガラス部材の歩留まりの向上と有効利用を図って、再生加工の合理化と再生コストの低減を図ることができる。

請求項11の発明は、前記非消耗劣化部と、新規材料または新規の端材を分割し、それらを溶着し一体化して再生するから、合理的な再生と熱応力ないし歪に対する機械的強度を強化し、生産性の向上と寿命の向上を図ることができる。

請求項12の発明は、前記分割した非消耗劣化部と、新規材料またはその端材を加熱して表面を平滑後、それらを溶着し一体化して再生するから、火炎処理前の構成部品の機械的強度を強化し、火炎処理による熱応力や歪に耐えられ、脆性材料である石英ガラス部材の機械的強度の向上を図ることができる。

【0025】

請求項13の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、非消耗劣化部と消耗劣化部とを並存させて分割し、各分割片の消耗劣化部を直接火炎処理して石英ガラスを肉盛し、該肉盛りした前記分割片を溶着して一体化するから、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工できるとともに、熱応力や歪に対する機械的強度の向上を図ることができる。

請求項14の発明は、前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、消耗劣化部を直接火炎処理して石英ガラスを肉盛し再生するから、従来のような消耗劣化部を研削し、その反対側を肉盛りする煩雑な再生加工に比べて、容易かつ速やかに加工することができる。

【0026】

請求項15の発明は、前記新規材料は、石英ガラスのリング状の端材若しくは円板状の端材、またはそれらの分割片であるから、端材の有効利用を図れ、再生の合理化と再生コストの低減を図ることができる。

請求項16の発明は、前記石英ガラス部材は、半導体または液晶のデバイスを製造するプラズマ処理装置内部の構成部品であるから、高価かつ脆性材料である石英ガラス部材の洗浄処理および再生加工に好適な効果がある。

【図面の簡単な説明】

【0027】

【図1】(a)は本発明の第1の実施形態を適用した消耗劣化後の石英ガラス部材の平面図、(b)は前記(a)のA−A線に沿う断面図である。

【図2】前記第1の実施形態を示す再生工程図である。

【図3】前記第1の実施形態の概要を示す再生加工順序図で、同図(a)は再生加工前の汚染劣化した石英ガラス部材を示す斜視図、同図(b)は前記石英ガラス部材の消耗部を切断後の非消耗部(外リング)を示す斜視図、同図(c)は前記消耗部に代わる新規内リングを示す斜視図、同図(d)は前記外リングの分割後の状況を示す斜視図、同図(e)は前記新規内リングの分割後の状況を示す斜視図、同図(f)は前記内外リングの分割ピ−スの面取り加工の状況を示す斜視図、(g)は前記内外リングの1組の分割ピ−スを溶着した状況を示す斜視図、同図(h)は前記内外リングの4組の分割ピ−スを溶着して再生原型リングを完成した状況を示す斜視図である。

【0028】

【図4】図3(h)のB−B線に沿う拡大断面図である。

【図5】図3(h)のC−C線に沿う拡大断面図である。

【図6】図3(h)のD−D線に沿う拡大断面図である。

【0029】

【図7】本発明の第2の実施形態を示す再生工程図である。

【図8】前記第2の実施形態の概要を示す再生加工順序図で、同図(a)は再生加工前の汚染劣化した石英ガラス部材を示す斜視図、同図(b)は前記石英ガラス部材を消耗部と非消耗部を並存させて切断した状況を示す斜視図、同図(c)は分割片の面取り加工の状況を示す斜視図、同図(d)は分割片の消耗部を肉盛りした状況を示す斜視図、同図(e)は肉盛りした4組の分割片を溶着して再生原型リングを完成した状況を示す斜視図である。

【0030】

【図9】図8(e)のE−E線に沿う拡大断面図である。

【図10】図8(e)のF−F線に沿う拡大断面図である。

【図11】図8(e)のG−G線に沿う拡大断面図である。

【0031】

【図12】本発明の第3の実施形態を示す再生工程図である。

【図13】前記第3の実施形態の概要を示す再生加工順序図で、同図(a)は再生加工前の汚染劣化した石英ガラス部材を示す斜視図、同図(b)は前記石英ガラス部材の消耗劣化部の一部を肉盛りした状況を示す斜視図、同図(c)は消耗劣化部の全域を肉盛りして再生原型リングを完成した状況を示す斜視図である。

【図14】図13(c)のH−H線に沿う拡大断面図である。

【図15】図13(c)のI−I線に沿う拡大断面図である。

【0032】

【図16】同図(a)は本発明の第4の実施形態を示すリング状端材の平面図、同図(b)は前記図(a)のJ−J線に沿う断面図である。

【図17】同図(a)は本発明の第4の実施形態を示す円板状端材の平面図、同図(b)は前記図(a)のK−K線に沿う断面図である。

【発明を実施するための形態】

【0033】

以下、本発明を半導体や液晶のデバイスを製造するプラズマ処理装置内部の構成部品である、石英ガラス部材の再生に適用した図示の実施形態について説明すると、図1乃至図6において1は前記プラズマ処理装置内部に相当時間使用されて消耗・劣化した再生対象である座ぐり型の石英ガラス部材で、プラズマ環境に曝される反応面1aと反対側に、大径の座ぐり2が形成され、その中央に通孔3が形成されている。

【0034】

前記実施形態の石英ガラス部材1は、消耗劣化部4の消耗状況が激しく、使用が不可能で当該部を廃棄処分し、代わりに新規な石英材料を溶着して一体化し、消耗劣化部4を修復して再生するものを用いている。

なお、本発明は、前記座ぐり型の石英ガラス部材1の他に、後述のようにリング型(図16)や円板型(図17)の石英ガラス部材にも適用可能である。

【0035】

前記反応面1aの略全域はプラズマ環境に曝されて消耗かつ劣化し、その消耗劣化部4と通孔3の内面にデポ5が残置している。

前記デポ5は、例えば酸化シリコン膜のプラズマエッチング処理装置の場合、フッ素を含む有機物等から成っている。

【0036】

なお、石英ガラス部材1が長時間プラズマ環境に曝されると、ソラリゼ−ション(So−larization)により、母材が薄紫色に着色してしまう場合があり、この着色も後述の高温加熱洗浄によって同時に除去する。

【0037】

前記ソラリゼ−ションは、石英ガラス母材に極微量に含有されている金属不純物に起因する着色現象で、表面付着物ではなく、通常の薬液洗浄で消失させることはできない。

そこで、発明者は石英ガラス母材を所定温度以上に加熱保持することによって、前記着色を消失することを実験で確認している。

【0038】

図中、6は石英ガラス部材1の一側周面に形成したテ−パ面、Lは消耗劣化部4の外側に設けた切断線で、該切断線Lに沿って石英ガラス部材1を切断し、切断した消耗劣化部4を含む石英ガラス部材1の内側部分を廃棄し、消耗劣化部4を含まない外側部分を再利用する。

【0039】

前記石英ガラス部材1の再生工程は図2のようで、先ず再生を要請された石英ガラス部材1の受入時に受入検査を行い、デポ5や汚損、消耗劣化、ソラリゼ−ションによる着色の有無等を目視検査して、再生の可否を判断する。

【0040】

前記受入検査後、非破壊検査装置(図示略)を使用し、該装置から蛍光作用を奏する、例えば波長が200〜400nmの紫外線(UV)を石英ガラス部材1に照射し、石英ガラス部材1とデポ5との蛍光の差から、白色光等の可視光では確認できない汚染範囲を検査する。

【0041】

すなわち、前記紫外線照射では、波長が254nmの紫外線を照射すると、天然石英は青く蛍光し、波長が365nmの紫外線を照射すると、デポ5の主成分である有機物は黄、赤、緑等に蛍光するため、これらの発色を目視検査することによって、デポ5の有無を精密かつ合理的に判断し得る。

【0042】

そして、前記確認後、例えばデポないし汚染劣化状況が重度の場合は、第一次洗浄および第二次洗浄の順に移送して洗浄し、デポないし汚染劣化状況が軽度の場合は、第一次洗浄または第二次洗浄のみに移送して洗浄する。

【0043】

実施形態では、前記第一次洗浄としてドライアイスブラスト洗浄を採用し、第二次洗浄として高温加熱洗浄を採用している。

このうち、ドライアイスブラスト洗浄は、清浄な洗浄チャンバ(図示略)に石英ガラス部材1を収容し、ブラスト装置(図示略)を介し、マイナス70℃以下の高純度のドライアイスを、圧縮された清浄空気または窒素と一緒に石英ガラス部材1に噴射する。

この実施形態では、上記ドライアイスの噴射圧力を0.2〜0.5MPaに設定している。

【0044】

そして、前記石英ガラス部材1の表面を冷却し、熱収縮によるデポ5の剥離を促して、ドライアイスが気化した際にデポ5を剥離させ、石英ガラス部材1にダメ−ジを与えることなく、デポ5を除去する。

【0045】

前記高温加熱洗浄は、第一次洗浄後または第一次洗浄を省略した石英ガラス部材1を高温加熱洗浄炉(図示略)に収容し、該高温加熱洗浄炉を大気若しくは真空または不活性ガス雰囲気の下で約700℃〜1050℃に加熱し、微細なデポ5や汚れを昇華または灰化するとともに、ソラリゼ−ションによる石英ガラス部材1の薄紫色の着色を同時に除去する。

【0046】

前記ソラリゼ−ションは、石英ガラス母材に極微量に含有されている金属不純物に起因する着色現象で、表面付着物ではないから、通常の薬液洗浄で消失させることはできない

発明者は前記着色の除去に関し、石英ガラス母材を少なくとも600℃以上に加熱保持することによって、消失することを実験で確認している。

【0047】

したがって、石英ガラス部材1の表面にデポ5が残留し、かつソラリゼ−ションによって着色しているものを加熱洗浄する場合、着色が消失する温度、つまり600℃+αの700℃以上に加熱し、両者を除去するように合理的に設定している。

【0048】

この場合、デポ5を成す有機物はおよそ400℃以上で酸化し、ソラリゼ−ションはおよそ700℃以上で除去されるから、前記高温加熱洗浄炉の加熱温度の下限を700℃とし、石英の歪点は1100℃近辺であるから、母材の熱変形を抑えるために、前記高温加熱洗浄炉の加熱温度の上限を1050℃に設定している。

【0049】

一方、前記高温加熱洗浄炉は、冷却後、デポ5と石英ガラス部材1の熱膨張係数の相違によって、デポ5を剥離する。

この場合、前述のようないわゆる乾式洗浄の他に、酸、アルカリ、有機溶剤等の薬液に石英ガラス部材1を浸漬する湿式洗浄を採用し、更には前述の乾式および湿式洗浄を組合わせて洗浄することも可能である。

【0050】

こうして、デポ5やソラリゼ−ションによる着色を除去した石英ガラス部材1に対し、中間検査を行い、寸法や外観を目視検査するとともに、前述の非破壊検査装置(図示略)を使用し、波長が200〜400nmの紫外線(UV)を石英ガラス部材1に照射し、石英ガラス部材1とデポ5との蛍光色の差から、デポ5の残留の有無と洗浄の合否を、可視光では確認できない汚染範囲に亘って精密かつ合理的に目視検査する。

【0051】

そして、デポ5の残留が所定量以下である場合に再生加工可能と判断し、再生可能な石英ガラス部材1を厳選することで、品質の維持向上と生産性の向上、および再生加工の合理化を図る。

【0052】

この場合、前記受入検査または中間検査の結果、消耗劣化部4の消耗状況が軽微で、後述する再生加工を特に要しない石英ガラス部材1については、前記一連の洗浄によってデポ5および/またはソラリゼ−ションによる着色の除去によって、消耗劣化部4が修復再生され、この後必要に応じて適宜機械加工を施こすことで、再生処理を終了する。

【0053】

一方、前記受入検査または中間検査の結果、前記石英ガラス部材1の消耗劣化部4の修復・再生を要するものについては、後述の再生加工を行う。

前記再生加工は、石英ガラス部材1の形状寸法、消耗劣化部4の消耗状況、再生加工の作業条件、再生加工時間、再生コスト等に基いて、種々の再生加工方法が採られる。

【0054】

このうち、実施形態の石英ガラス部材1は、前述のように消耗劣化部4の消耗状況が激しいため、消耗劣化部4の使用が不可能で当該部を廃棄処分し、代わりに新規な石英材料を溶着して一体化し、消耗劣化部4を修復して再生する再生加工方法を採用している。

【0055】

前記再生加工の概要は、消耗劣化部分と非消耗劣化部分を分離した後、消耗劣化部分を新規材料に置き換え、非消耗劣化部分と新規材料を火炎処理して溶着し、一体化することで行う。この状況は図3のようである。

【0056】

前記再生加工は、先ず石英ガラス部材1を適宜手段で切断線Lに沿って切断し、消耗劣化部4を含む切断線Lより内側の劣化部分を廃棄し、切断線Lより外側の非消耗劣化部分を使用する。実施形態の外リング7は、外径が400mm、内径が約350mmに形成されている。

【0057】

この後、前記外リング7を適宜手段によって複数に分割切断する。

この場合の分割数は、この後の火炎処理や作業条件および外リング7の大きさによって決定され、実施形態のような形状寸法のものは、図示のように等分に4分割し、実施形態より小形のものは2〜3に分割し、大形のものは4分割以上の数に分割する。

図中、7aは外リング7を分割した外リングピ−スである。

【0058】

一方、前記廃棄処分される消耗劣化部4の代わりに、新規な石英ガラス製の内リング8を用意し、該内リング8を外リング7と同数の複数に分割切断する。

前記内リング8は、切断線Lの径と略同径で、加工代を考慮した板厚の板材からなり、その中央に通孔3より小径の穴を形成する。

【0059】

この場合、内リング8は前述のように、新規な石英ガラス材を使用しても良いが、新規に石英ガラス材を製造する過程で、リング状、円板状または板状の端材、またはそれらを分割した端材が発生するため、それらを内リング8または後述の内リングピ−スに用いることにより、合理的な再生と再生コストの低減を図れる。したがって、前記端材は新規材料と同様な純度を有すれば良く、その作製の時期を問わない。

【0060】

前記内リング8の分割数は前記外リング7と同数で、内リング8を等分に4分割して内リングピ−ス8aを形成する。

この後、前記内外リングピ−ス7a,8aの接合ないし溶着部端面を、適宜手段によってテ−パ面状に面取り加工する。

【0061】

図中、7bは外リングピ−ス7aの両端部に形成したテ−パ状の面取部、7cは外リングピ−ス7aの内面に形成したテ−パ状の面取部、8bは内リングピ−ス8aの両端部に形成したテ−パ状の面取部、8cは内リングピ−ス7aの内面に形成したテ−パ状の面取部である。この状況は図3(f)のようである。

【0062】

この後、前記内外リングピ−ス7a,8aをフッ酸洗浄および純水洗浄し、これらを焼き上げた後、アニ−ルして内部の歪を除去する。

前記焼き上げは、酸水素バ−ナ(図示略)を使用し、そのノズル出口に火炎を形成し、この火炎を前記内外リングピ−ス7a,8aに当てて約2000℃に加熱し、それらの表面のマイクロクラックを溶融して平滑に形成し、その機械的強度を強化した後、これらを電気炉に搬入してアニ−ルし、内部の歪を除去する。

【0063】

そして、内外リングピ−ス7a,8aの一組を内外位置に配置し、その相対する面取部7c,8cと、内リングピ−ス7aの内面と面取部8cとの略V字溝状の溶接スペ−スに、石英棒(図示略)を溶融して溶着する。この状況は図3(g)のようで、内外リングピ−ス7a,8aを略扇状に形成する。

【0064】

前記溶着は酸水素バ−ナ(図示略)を使用し、そのノズル出口に約2000℃の火炎を形成し、この火炎を石英棒に当てて溶融し、溶融した石英を溶接スペ−スに充填して行なう。図中、9は溶融した石英が固化した溶着ビ−ドである。

【0065】

この後、他の組の内外リングピ−ス7a,8aも同様に溶着し、4組の内外リングピ−ス7a,8aを溶着する。こうして前記4組の内外リングピ−ス7a,8aを溶着後、これらを電気炉に搬入してアニ−ルし、歪を除去した後、フッ酸洗浄と純水洗浄を順に行なう。

【0066】

次に、前記溶着した4組の内外リングピ−ス7a,8aの端面をリング状に配置し、その相対する面取部7b,7bと、8b,8bとで形成する略V字溝状の溶接スペ−スに、前述同様に石英棒を溶融して溶着する。図中、10は内外リングピ−ス7a,8aの端面を溶着した溶着ビ−ドで、前記溶着ビ−ド9よりも幅広で盛り高に溶着している。

この状況は図3(h)のようで、4組の内外リングピ−ス7a,8aを接続してリング状に形成し、再生原型リングを完成する。

【0067】

この後、前記再生原型リングを電気炉に搬入してアニ−ルし、歪を除去して火炎処理加工を中心とした加工を終了し、所期の形状寸法および表面粗度に仕上げる機械加工に移行する。

【0068】

前記機械加工は、研削盤、マシニングセンタ、旋盤、サンドブラスト機等を駆使し、再生原型リングの厚みや内外径、テ−パ面を研削加工し、所定の形状寸法と表面粗度に仕上げ、再生原型リングの機械加工を終了する。

この後、前記再生リングを洗浄し、最終検査で外観および寸法検査を検査し、最終精密洗浄して一連の再生が終了する。

【0069】

このように前記再生加工は、石英ガラス部材1の消耗劣化部分と非消耗劣化部分を分離し、消耗劣化部分を端材を含む新規材料に置き換え、非消耗劣化部分と新規材料とを火炎処理して溶着して再生加工する際、非消耗劣化部分と新規材料とを分割し、その分割片の一組を溶着してアニ−ルし、その複数組みを環状に配置して溶着し、一体化して再生原型リングを作製している。

【0070】

したがって、非分割の非消耗劣化部分と、非分割の新規材料とを火炎処理して溶着する方法に比べ、非消耗劣化部分と新規材料における熱応力とその歪を低減し、溶着時または再生品の使用時におけるクラックや割れを防止して、再生ないし火炎処理の容易化と生産性の向上を図れる。

【0071】

また、前記再生加工は、新規材料にリング状端材または円板状の端材、更にはその分割片の端材を使用することによって、種々の端材の合理的な利用を促し、石英ガラス部材1の歩留りを向上し、再生コストの低減と生産性の向上を図れる。

【0072】

一方、前記再生加工は、非消耗劣化部分と新規材料とを分割して溶着し、残留する微小な内部応力や歪を分散し、内部応力や歪の成長を抑制して割れの発生を防止し、機械的強度を強化し得るから、脆性材料である石英材料の再生加工に好適である。

【0073】

図7乃至図17は本発明の他の実施形態を示し、前述の構成と対応する部分に同一の符号を用いている。

このうち、図7乃至図11は本発明の第2の実施形態の要部を示し、この実施形態における石英ガラス部材1は、消耗劣化部4の消耗劣化状況が前述のように再生不可能で廃棄処分する程ではなく、当該部を修復すれば使用可能なものである。

【0074】

このような石英ガラス部材1に対する再生工程は図7のようで、その再生加工前の受入検査、汚染確認、デポの除去法、中間検査は前述の実施形態と同様で、再生加工における火炎処理のみ相違し、その火炎処理の概要は図8のようである。

【0075】

すなわち、前記第2の実施形態は、前述と同様な座ぐり型の石英ガラス部材1に適用し、受入検査と中間検査で厳選された石英ガラス部材1を放射方向に適宜手段で複数に分割する。

したがって、第1の実施形態のように消耗劣化部4を切断線Lに沿って円形に切断する作業を要しない。なお、前記石英ガラス部材1は座ぐり型に限らず、後述するリング状または円板状のものにも適用し得る。

【0076】

前記分割の要領は前述の実施形態と同様で、分割片1bの接合ないし溶着部端部をテ−パ面状に面取り加工し、これらをフッ酸洗浄および純水洗浄した後、これらを焼き上げ、更にアニ−ルして内部の歪を除去する。前記焼き上げは、前述した実施形態と同様に行い、分割片1bの機械的強度を強化する。

【0077】

次に、前記アニ−ルした分割片1bの消耗劣化部4を肉盛する。

前記肉盛は、酸水素バ−ナ(図示略)を使用し、そのノズル出口の約2000℃の火炎を石英棒に当てて溶融し、溶融した石英ガラスを消耗劣化部4上に充填して盛り上げるとともに、消耗した通孔3の内面にも肉盛する。この状況は図8(d)および図9のようである。

【0078】

実施形態の肉盛部11は、溶融した石英を放射方向にビ−ド状に形成し、他の分割片1bも同様に肉盛し、4個の分割片1bを略同厚に肉盛りし、かつ通孔3の内面にも肉盛部11を形成したところで、これらを電気炉に搬入してアニ−ルし、歪を除去してフッ酸洗浄し純水洗浄する。

【0079】

この後、前記肉盛りした4個の分割片1bをリング状に配置し、その相対する面取部1c,1dで形成する略V字溝状の溶接スペ−スに、前述同様に石英を溶融して溶着する。 この状況は図8(e)のようで、4個の分割片1bを溶着してリング状に形成し、再生原型リングを完成する。

【0080】

このように前記第2の実施形態の再生加工は、石英ガラス部材1の消耗劣化部分と非消耗劣化部分を分離することなく、また消耗劣化部分を新規材料に置き換えることなく、石英ガラス部材1を分割し、その分割片1bの消耗劣化部分を火炎処理して直接肉盛りし、再生する。

【0081】

したがって、第1の実施形態のような消耗劣化部4に沿った分断作業と、新規材料である内リング8の調達、および内外リング7,8の分割作業、並びに内外リングピ−ス7a,8aの面取り作業と、それらの溶着作業を省略し、これを容易かつ合理的に行なえ、生産性の向上を図れる。

【0082】

また、前記第2の実施形態の再生加工は、分割片1bの消耗劣化部分を火炎処理して直接肉盛りするから、従来のように消耗部を研削して除去し、その反対面を肉盛りする従来の煩雑な方法に比べ、研削の手間を削減し、肉盛りを容易かつ速やかに行なえる。

【0083】

更に、前記肉盛りを石英ガラス部材の一側面全域に肉盛りする方法に比べ、各分割片1bを肉盛りすることによって、熱応力とその歪の集中を抑制し、溶着時におけるクラックや割れを防止して、再生ないし火炎処理の容易化と生産性の向上を図れる。

【0084】

また、前記再生加工は、非消耗劣化部分を分割して溶着しているから、残留する微小な内部応力や歪が分散し、その低減を図れるとともに、内部応力や歪の成長を抑制して割れの発生を防止し、機械的強度を強化し得る。したがって、脆性材料である石英ガラス部材1の再生加工に好適である。

【0085】

図12乃至図15は前記第3の実施形態の要部を示し、この実施形態は前述した第2の実施形態の応用形態に相当する。

この実施形態は、前述と同様な座ぐり型の石英ガラス部材1に適用し、受入検査で厳選された石英ガラス部材1を複数に分割することなく、したがって分割片の面取りや焼き上げ、それらの溶着を要することなく、消耗劣化部4を直接肉盛し、かつ通孔3の内面に肉盛する。

前記肉盛は第2の実施形態と同様に行い、肉盛毎のアニ−ルを要することなく、再生原型リングを完成する。

【0086】

したがって、前記第3の実施形態の再生加工は、石英ガラス部材1を分割することなく、受入検査で厳選した石英ガラス部材1を速やかに肉盛りし得るから、容易かつ合理的に再生でき、生産性の向上を図れる。

【0087】

図16および図17は本発明の第4の実施形態の要部を示し、この実施形態は再生対象である石英ガラス部材1を、座ぐり型の石英ガラス部材の代わりに、図16はリング形の石英ガラス部材1に適用し、図17では円板形の石英ガラス部材1に適用しており、その具体的な再生方法は前述の実施形態と同様である。

【産業上の利用可能性】

【0088】

このように本発明の石英ガラス部材の再生方法は、例えば半導体製造工程に使用されて消耗劣化した石英ガラス部材に対し、洗浄前にデポや、消耗・劣化状態を精密にチェックして汚染状態に応じた洗浄方法を決定し、母材へのダメ−ジを極力抑えて洗浄した後、デポの残留を精密にチェックして再生加工前の石英ガラス部材を厳選し、合理的な再生を行なうとともに、脆性材料である石英ガラス部材の機械的強度を強化し、再生加工における火炎処理の熱応力と歪による破損を防止するとともに、石英ガラス部材の歩留まりの向上と有効利用を図って生産性を向上し、品質の安定化と再生の合理化を図れる。

【符号の説明】

【0089】

1 石英ガラス部材

1b 分割片

4 消耗劣化部

5 デポ

7 非消耗劣化部(外リング)

7a 外リングピ−ス(分割片)

8 新規材料(端材)

8a 内リングピ−ス(分割片)

11 肉盛部

【特許請求の範囲】

【請求項1】

消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記受入検査後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定することを特徴とする石英ガラス部材の再生方法。

【請求項2】

前記洗浄後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差によりデポの残留の有無を検査し、石英ガラス部材の火炎処理加工の可否を決定する請求項1記載の石英ガラス部材の再生方法。

【請求項3】

前記洗浄前または洗浄後の石英ガラス部材に、波長が200〜400nmの紫外線を照射する請求項1または請求項2記載の石英ガラス部材の再生方法。

【請求項4】

前記石英ガラス部材の洗浄方法は、前記光線照射による石英ガラス部材の汚染劣化状況に応じて、第一次および第二次洗浄を組み合わせた洗浄、若しくは第一次洗浄または第二次洗浄のみを選択する請求項1記載の石英ガラス部材の再生方法。

【請求項5】

前記第一次洗浄は、ドライアイス粒子を圧縮空気または窒素と一緒に汚染劣化した石英ガラス部材に噴射し、前記デポを剥離する請求項4記載の石英ガラス部材の再生方法。

【請求項6】

前記第二次洗浄は、汚染劣化した石英ガラス部材を高温加熱炉に収容して加熱し、前記デポを昇華または灰化させる請求項4記載の石英ガラス部材の再生方法。

【請求項7】

前記第二次洗浄において、ソラリゼ−ションによる石英ガラス部材の着色を除去する請求項4記載の石英ガラス部材の再生方法。

【請求項8】

前記高温加熱炉を冷却し、前記デポを収縮させて剥離させる請求項6記載の石英ガラス部材の再生方法。

【請求項9】

消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記石英ガラス部材の受入検査後および洗浄後に蛍光作用を奏する所定波長の光線を照射し、所定の洗浄方法で洗浄し、かつデポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生することを特徴とする石英ガラス部材の再生方法。

【請求項10】

前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規の端材を溶着し一体化して再生する請求項9記載の石英ガラス部材の再生方法。

【請求項11】

前記非消耗劣化部と、新規材料または新規の端材を分割し、それらを溶着し一体化して再生する請求項10記載の石英ガラス部材の再生方法。

【請求項12】

前記分割した非消耗劣化部と、新規材料またはその端材を加熱して表面を平滑後、それらを溶着し一体化して再生する請求項11記載の石英ガラス部材の再生方法。

【請求項13】

前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、非消耗劣化部と消耗劣化部とを並存させて分割し、各分割片の消耗劣化部を直接火炎処理して石英ガラスを肉盛し、該肉盛りした前記分割片を溶着して一体化する請求項9記載の石英ガラス部材の再生方法。

【請求項14】

前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、消耗劣化部を直接火炎処理して石英ガラスを肉盛し再生する請求項9記載の石英ガラス部材の再生方法。

【請求項15】

前記新規材料は、石英ガラスのリング状の端材若しくは円板状の端材、またはそれらの分割片である請求項9記載の石英ガラス部材の再生方法。

【請求項16】

前記石英ガラス部材は、半導体または液晶のデバイスを製造するプラズマ処理装置内部の構成部品である請求項1または請求項9記載の石英ガラス部材の再生方法。

【請求項1】

消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記受入検査後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差により汚染劣化状況を検査し、前記石英ガラス部材の洗浄方法を決定することを特徴とする石英ガラス部材の再生方法。

【請求項2】

前記洗浄後の石英ガラス部材に蛍光作用を奏する所定波長の光線を照射し、該石英ガラス部材とデポとの蛍光色の差によりデポの残留の有無を検査し、石英ガラス部材の火炎処理加工の可否を決定する請求項1記載の石英ガラス部材の再生方法。

【請求項3】

前記洗浄前または洗浄後の石英ガラス部材に、波長が200〜400nmの紫外線を照射する請求項1または請求項2記載の石英ガラス部材の再生方法。

【請求項4】

前記石英ガラス部材の洗浄方法は、前記光線照射による石英ガラス部材の汚染劣化状況に応じて、第一次および第二次洗浄を組み合わせた洗浄、若しくは第一次洗浄または第二次洗浄のみを選択する請求項1記載の石英ガラス部材の再生方法。

【請求項5】

前記第一次洗浄は、ドライアイス粒子を圧縮空気または窒素と一緒に汚染劣化した石英ガラス部材に噴射し、前記デポを剥離する請求項4記載の石英ガラス部材の再生方法。

【請求項6】

前記第二次洗浄は、汚染劣化した石英ガラス部材を高温加熱炉に収容して加熱し、前記デポを昇華または灰化させる請求項4記載の石英ガラス部材の再生方法。

【請求項7】

前記第二次洗浄において、ソラリゼ−ションによる石英ガラス部材の着色を除去する請求項4記載の石英ガラス部材の再生方法。

【請求項8】

前記高温加熱炉を冷却し、前記デポを収縮させて剥離させる請求項6記載の石英ガラス部材の再生方法。

【請求項9】

消耗または汚染劣化した石英ガラス部材の受入検査後、前記石英ガラス部材を洗浄してデポを除去し、汚染劣化部を修復して再生し、または消耗若しくは汚染劣化状況に応じて前記洗浄後の石英ガラス部材を火炎処理加工し、消耗または汚染劣化部を修復して再生する石英ガラス部材の再生方法において、前記石英ガラス部材の受入検査後および洗浄後に蛍光作用を奏する所定波長の光線を照射し、所定の洗浄方法で洗浄し、かつデポの残留を検査して火炎処理加工可能とされた石英ガラス部材に対し、該石英ガラス部材の消耗劣化部の消耗劣化状況に応じて、消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規材料を溶着し一体化して再生し、または分離しないで消耗劣化部を修復して再生することを特徴とする石英ガラス部材の再生方法。

【請求項10】

前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離し、非消耗劣化部に消耗劣化部に代わる新規の端材を溶着し一体化して再生する請求項9記載の石英ガラス部材の再生方法。

【請求項11】

前記非消耗劣化部と、新規材料または新規の端材を分割し、それらを溶着し一体化して再生する請求項10記載の石英ガラス部材の再生方法。

【請求項12】

前記分割した非消耗劣化部と、新規材料またはその端材を加熱して表面を平滑後、それらを溶着し一体化して再生する請求項11記載の石英ガラス部材の再生方法。

【請求項13】

前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、非消耗劣化部と消耗劣化部とを並存させて分割し、各分割片の消耗劣化部を直接火炎処理して石英ガラスを肉盛し、該肉盛りした前記分割片を溶着して一体化する請求項9記載の石英ガラス部材の再生方法。

【請求項14】

前記石英ガラス部材の消耗劣化部と非消耗劣化部とを分離せず、消耗劣化部を直接火炎処理して石英ガラスを肉盛し再生する請求項9記載の石英ガラス部材の再生方法。

【請求項15】

前記新規材料は、石英ガラスのリング状の端材若しくは円板状の端材、またはそれらの分割片である請求項9記載の石英ガラス部材の再生方法。

【請求項16】

前記石英ガラス部材は、半導体または液晶のデバイスを製造するプラズマ処理装置内部の構成部品である請求項1または請求項9記載の石英ガラス部材の再生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−32115(P2011−32115A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−178318(P2009−178318)

【出願日】平成21年7月30日(2009.7.30)

【出願人】(392020705)テクノクオーツ株式会社 (7)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月30日(2009.7.30)

【出願人】(392020705)テクノクオーツ株式会社 (7)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]