砂代替材およびその製造方法

【課題】 転炉スラグと高炉水砕スラグとを素材とし、海水に接触しても白濁および固化の発生を確実に防止することができる砂代替材を提供する。

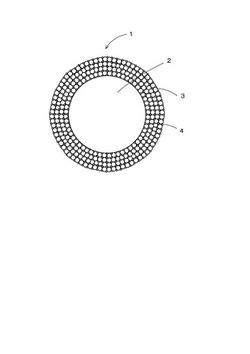

【解決手段】 砂の代わりに用いられる砂代替材1は、粒状の転炉スラグ2と、比表面積600cm2/g以上の高炉水砕スラグ3と、アルカリ刺激剤4とを含む。砂代替材1は、転炉スラグ2が核材となり、アルカリ刺激剤4を介して高炉水砕スラグ3が被覆材となるように構成される。

【解決手段】 砂の代わりに用いられる砂代替材1は、粒状の転炉スラグ2と、比表面積600cm2/g以上の高炉水砕スラグ3と、アルカリ刺激剤4とを含む。砂代替材1は、転炉スラグ2が核材となり、アルカリ刺激剤4を介して高炉水砕スラグ3が被覆材となるように構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄鋼製品製造の副産物として発生する鉄鋼スラグが素材として利用され、砂の代わりに用いられる砂代替材およびその製造方法に関する。

【背景技術】

【0002】

鉄鋼製品を製造する過程で副産物として発生する鉄鋼スラグは、副産物として路盤材や地盤改良材などに有効利用されている。ここで、鉄鋼スラグとは、銑鉄製造過程から副産される高炉スラグおよび鋼製造過程から副産される製鋼スラグの総称である。また、高炉スラグは、高炉水砕スラグおよび高炉徐冷スラグを含み、製鋼スラグは、転炉スラグ、脱硫スラグなどを含む。

【0003】

近年、鉄鋼スラグは、路盤材や地盤改良材などの用途以外に、有害物質を含んで海底に沈殿している底質を覆い、底質から海水中に有害物質が溶出しないようにする覆砂材の原料として注目されている。これは、鉄鋼スラグを覆砂材の原料として使用することで、鉄鋼スラグ中に豊富に含まれるFe、Si、Pなどのミネラル分が海洋生物の栄養源に好適であるためであり、周辺海域の生物環境の改善効果が期待できる。鉄鋼スラグは、覆砂材としての用途だけでなく、たとえば藻場干潟造成、人工海浜造成、流失した海砂の補填に用いる材料、またコンクリートのような建設材料など、砂の代替材としての利用が期待される。

【0004】

しかし、鉄鋼スラグ、特に転炉スラグは、カルシウムを多く含み、水に接触するとカルシウムイオンを水中に溶出する。転炉スラグが直接海水に接触するとき、また転炉スラグを透過した雨水などが海に流入すると、転炉スラグから水中に溶出したカルシウムイオンが水酸化カルシウムとなり、これにより生じる水酸基は、海水中のマグネシウムイオンと結びついて水酸化マグネシウムを生成する。水酸化マグネシウムは海水を白濁させる。この白濁は、環境にとって有害なものではないが、環境を悪化させているかのような悪い印象を与えるという問題がある。

【0005】

また、鉄鋼スラグは、水硬性を有するので、水に触れる状態で互いに接触していると固化して一体化する。固化によって砂粒の状態が失われ、たとえば岩盤状の海底が形成されると、砂の中に棲みつく貝類や砂に根付く藻類は、生育できなくなるという問題がある。

【0006】

鉄鋼スラグを原料とする覆砂材を海中へ投入したときの白濁および固化の問題に対して、鉄鋼スラグの表面の一部あるいは全てを、セメントまたはセメント含有物で覆うことが提案されている(特許文献1参照)。特許文献1では、鉄鋼スラグをセメントまたはセメント含有物で覆うことにより、鉄鋼スラグからの急激なカルシウム分の溶出を防止して白濁を防止し、セメントまたはセメント含有物からなる付着層が鉄鋼スラグ同士の直接の接触を抑制して固化を防止できるとする。

【特許文献1】特開2004−313818号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、本件発明者らは、セメントまたはセメント含有物で鉄鋼スラグの表面の一部を覆うだけでは白濁および固化を防止することができず、また、製鋼スラグの表面全体を覆ったとしても、セメントまたはセメント含有物をコーティングして固化させる際、収縮が起こりセメントまたはセメント含有物にひび割れが発生するため、核材となる製鋼スラグが海水と接触することにより白濁が生じる場合があることを経験している。さらに、製鋼スラグをセメントまたはセメント含有物で覆った場合には、鉄鋼スラグ中に豊富に含まれるFe、Si、Pなどのミネラル分が海中に溶出するのを妨げるため、生物環境の改善効果が薄れてしまう。

【0008】

本発明の目的は、鉄鋼スラグである転炉スラグと高炉水砕スラグとを素材として利用する砂代替材であって、特に海水に接触するとき、白濁および固化の発生を確実に防止することができる砂代替材およびその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の砂代替材は、砂の代わりに用いられ、

粒状の転炉スラグと、

比表面積600cm2/g以上の高炉水砕スラグと、を含み、

転炉スラグが核材となり、高炉水砕スラグが被覆材となることを特徴とする。

【0010】

また本発明で、高炉水砕スラグは、針状結晶を含んでいないことを特徴とする。

【0011】

また本発明で、転炉スラグの粒の大きさは、5mm以下であることを特徴とする。

【0012】

また本発明で、高炉水砕スラグと転炉スラグとの質量比は、1/4〜3/4であることを特徴とする。

【0013】

また本発明で、転炉スラグは、アルカリ刺激剤を介して高炉スラグで被覆されていることを特徴とする。

【0014】

さらに本発明の砂の代わりに用いられる砂代替材の製造方法は、

粒状の転炉スラグを容器に装入し、

アルカリ刺激剤を容器に装入し、

容器の中へ水を噴霧し、

容器を回転して転炉スラグを空練りし、

回転する容器の中へ水を噴霧し、

比表面積600cm2/g以上の高炉水砕スラグを容器に装入し、

回転する容器の中へ水を噴霧し、

高炉水砕スラグの装入と水の噴霧とを予め定める回数繰返し、

容器を予め定める時間さらに回転して、転炉スラグの表面がアルカリ刺激剤を介して高炉水砕スラグで覆われるように造粒し、

当該造粒物を水中養生することを特徴とする。

【発明の効果】

【0015】

本発明によれば、砂代替材は、粒状の転炉スラグが核材となり、比表面積600cm2/g以上の高炉水砕スラグが被覆材となる。このことによって、砂代替材が海水と接触する場合であっても、転炉スラグが海水に接触せず、白濁が防止される。また、転炉スラグが硬質化した高炉水砕スラグで覆われているため、水中での固化が確実に防止される。さらに、鉄鋼製品製造の副産物である転炉スラグおよび高炉水砕スラグを素材に利用して砂代替材が得られるので、製鋼スラグ及び高炉スラグの有効利用を実現することができる。

【0016】

また本発明によれば、高炉水砕スラグは、針状結晶を含んでいない状態である。被覆材である高炉水砕スラグが針状結晶を含んでいない状態のとき、海水が高炉水砕スラグで完全に遮られて核材である転炉スラグに接触できないので、白濁が防止される。逆に、高炉水砕スラグが針状結晶を含んでいる状態のとき、結晶の針同士の隙間から海水が被覆材中を浸透して核材である転炉スラグに接触し、白濁が発生する。

【0017】

また本発明によれば、核材になる転炉スラグの粒の大きさを5mm以下とする。好ましくは、2〜5mmとするとよい。このことによって、造粒が容易で砂の代替として好適な大きさを有する砂代替材を得ることができる。

【0018】

また本発明によれば、高炉水砕スラグと転炉スラグとの質量比は、1/4〜3/4である。この質量比であるとき、核材である転炉スラグを覆う必要かつ十分な量の高炉水砕スラグが被覆材に含まれる。核材になる転炉スラグを高炉水砕スラグで被覆するために、アルカリ刺激剤を介するとよい。これにより、被覆材で使用する高炉水砕スラグの硬質化が促進できるので、砂代替材が海水に接触するとき、白濁および固化を確実に防止することができる。

【0019】

さらに本発明によれば、転炉スラグを核材にして、アルカリ刺激剤を介した比表面積600cm2/g以上の高炉水砕スラグを被覆材として造粒し、該造粒物を水中養生するので、高炉水砕スラグの硬質化が水和反応により促進し、転炉スラグへの固着力が強固となる。これにより、被覆材である高炉水砕スラグの脱落が抑制されるため、海水と接触するときの白濁および固化を防止できるとともに、造粒強度に優れる砂代替材を製造することができる。

【発明を実施するための最良の形態】

【0020】

図1は、本発明の一つの実施形態である砂代替材1の構成を概念的に示す。砂代替材1は、転炉スラグ2と、高炉水砕スラグ3と、アルカリ刺激剤4とを含む。砂代替材1は、転炉スラグ2が核材となり、アルカリ刺激剤4を介した高炉水砕スラグ3が被覆材となるように構成される。

【0021】

転炉スラグ2は、製鋼スラグの一種である。砂代替材1の核材として、転炉スラグ2は粒状のものが用いられる。鋼製造過程で副産される製鋼スラグには、他に脱硫スラグなどがある。転炉スラグ以外の製鋼スラグも、砂代替材の核材として用いることはできる。しかし、転炉スラグは粒度調整が容易であること、また転炉スラグ以外の製鋼スラグは、転炉スラグに比べて発生量が少ないことから、核材には転炉スラグを用いることにした。転炉スラグ2は、粒子の大きさが5mm以下の範囲にあることが好ましい。より好ましくは2〜5mmの範囲とするとよい。粒子の大きさが5mmを超えると砂利として分類される。砂利としての大きさであっても、覆砂材としての用途には問題が無い。しかし、藻場干潟造成材や海浜造成材などの海砂の代替用途を考慮すると、砂として分類される5mm以下であることが好ましい。粒子の大きさが2mm未満であっても砂の代替用途として問題はない。しかし、砂代替材1を造粒法で製造する場合、粒子の大きさが小さいと転炉スラグの粒子同士が凝集するおそれがあるので、2mm以上であることが好ましい。

【0022】

高炉水砕スラグは、銑鉄製造の副産物として得られるスラグであり、砂代替材1の被覆材に利用することができる。砂代替材1の被覆材である高炉水砕スラグ3は、比表面積600cm2/g以上であることを要する。比表面積は、粉末度の指標であり、日本工業規格(JIS)R5201に基づいて求めることができる。比表面積は、その値が大きいほど、粉末が微細であることを表す。通常、高炉水砕スラグは、水に接触するとカルシウムイオンを溶出し、また互いに接触した状態で水中にあると固化する。しかし、比表面積600cm2/g以上に微細化することによって、高炉水砕スラグは、針状結晶を含まなくなり、核材である転炉スラグと海水との接触を確実に防止できること、かつ高炉水砕スラグは転炉スラグに比べてカルシウムイオンが溶出し難いことから、白濁を防止することができる。また、高炉水砕スラグの微細化により、他の砂代替材との接触が面でなく点となるため、互いに接触した状態で水中にあっても固化を生じ難くなる。なお、高炉水砕スラグ3の比表面積には、特に上限を設けない。600cm2/g以上であって、能率に支障を生じることなく生産できる程度の比表面積値を上限値にすることができる。

【0023】

アルカリ刺激剤4は、高炉水砕スラグ3の硬質化を促進し、転炉スラグ2に強固に被覆させるように作用する。高炉水砕スラグ3だけでは、硬化速度が遅いため、硬質化により転炉スラグ2への固着力を高めるのに多大な養生時間を要する。養生時間を短くした場合、高炉水砕スラグ3が十分に硬質化しないため、外力を受けた際に脱落し、転炉スラグ2の表面を十分に覆うことができない。したがって、高炉水砕スラグ3に水硬性を発揮させるアルカリ刺激剤4が必要となる。アルカリ刺激剤4を介して高炉水砕スラグ3を被覆することにより、硬化速度が高まるとともに硬質化が促進されるため、転炉スラグ2に強固に被覆することができる。高炉水砕スラグ3に対するアルカリ刺激剤4には、たとえば水酸化カルシウムやセメントがある。セメントとして、ポルトランドセメント、高炉セメント、シリカセメント、フライアッシュセメントなどが挙げられる。

【0024】

被覆材になる高炉水砕スラグ3と、核材になる転炉スラグ2との質量比(高炉水砕スラグの質量/転炉スラグの質量)は、1/4〜3/4であることが好ましい。質量比が1/4未満では、高炉水砕スラグ3で転炉スラグ2の表面を十分に覆うことができない。質量比が3/4を超えると、高炉水砕スラグ3で転炉スラグ2の表面を覆うには十分であるが、高炉水砕スラグ3に対するアルカリ刺激剤4が多く必要になる。したがって、被覆材の層厚みが不要に厚くなり、コストが高くなる。なお、高炉水砕スラグ3と転炉スラグ2との最も好ましい質量比は、1/2である。

【0025】

砂代替材1は、核材である転炉スラグ2の表面が、アルカリ刺激剤4を介して被覆材である高炉水砕スラグ3で覆われている。転炉スラグ2の表面が被覆材で覆われているとは、転炉スラグ2自体が露出していない程度に覆われていることをいい、かつ、砂代替材1が海水に接触するとき、転炉スラグ2がその成分であるカルシウムイオンを海水中へ溶出することがない程度に覆われていることをいう。

【0026】

転炉スラグ2は、そのままでは海水に接触するとカルシウムイオンを溶出して白濁を生じ、海水中で互いに接触していると固化する。しかし、転炉スラグ2の表面を、比表面積600cm2/g以上の高炉水砕スラグ3で覆うことによって、白濁および固化を生じるという転炉スラグ2の特性を封じることができる。砂代替材1は、高炉水砕スラグ3で覆うことによって転炉スラグ2の表面を改質したものということができる。

【0027】

転炉スラグ2の表面が、カルシウムイオンを海水中へ溶出することがない程度に高炉水砕スラグ3で覆われている状態を、被覆材である高炉水砕スラグ3の状態で定義すると以下のようである。高炉水砕スラグ3は、針状結晶を含んでいない状態である。高炉水砕スラグ3が針状結晶を含んでいるか否かについては、走査型電子顕微鏡や実体顕微鏡などで確認することができる。高炉水砕スラグ3が針状結晶を含むか否かを観察する機器に制約はないが、倍率300倍以上で微視的に観察することが必要である。高炉水砕スラグ3が含む針状結晶の大きさを考慮すると、倍率が300倍未満の観察では、針状結晶の有無の判断が難しいからである。転炉スラグ2の表面を被覆する高炉水砕スラグ3に針状結晶が含まれない状態は、比表面積600cm2/g以上の高炉水砕スラグ3を用いることによって実現することができる。高炉水砕スラグ3が針状結晶を含んでいない状態のとき、海水が被覆材で完全に遮られて核材である転炉スラグ2に接触できないので、白濁が防止される。逆に、高炉水砕スラグ3が針状結晶を含んでいる状態のとき、結晶の針同士の隙間から海水が被覆材中を浸透して核材である転炉スラグ2に接触し、白濁が発生する。

【0028】

上記のように構成される砂代替材1は、たとえば海水に接触するとき、転炉スラグ2が高炉水砕スラグ3に覆われて海水に接することが無く、また高炉水砕スラグ3がカルシウムイオンを溶出せず、互いに凝結しないので、白濁および固化の発生を確実に防止することができる。

【0029】

図2は、本発明の砂代替材1の製造方法を実施するための概略的な製造工程を示す。粒子の大きさが5mm以下である粒状の転炉スラグ2と、比表面積600cm2/g以上の高炉水砕スラグ3と、アルカリ刺激剤4とを用いて砂代替材1を製造する。以下、図2を参照して、砂代替材1の製造方法について説明する。まず、工程a1では、粒状の転炉スラグ2を容器に装入する。ここで、容器には、たとえばミキサーなどに備えられる回転可能、かつ内容物を撹拌可能な容器が好適に用いられる。工程a2では、アルカリ刺激剤4を回転する容器に装入する。アルカリ刺激剤4の装入は、容器の回転を停止した状態で行われてもよいが、その場合装入後直ちに容器を回転させる。工程a3では、容器の中へ水を噴霧して転炉スラグ2を加湿する。水の噴霧量は、転炉スラグ2の量に応じた量とする。水噴霧ノズルから1秒当たりに吐出される量を予め測定しておき、噴霧時間を制御することによって、転炉スラグ2の量に応じた水量を噴霧する。工程a4では、容器を回転して転炉スラグ2を空練りする。なお、工程a3の転炉スラグ2の加湿と工程a4の空練りとは、同時に行ってもよい。工程a5では、回転する容器の中へ水を噴霧する。工程a5での水噴霧量は、アルカリ刺激剤4の量に応じた量とする。水噴霧量の制御は、工程a3と同様に噴霧時間を調整して行う。

【0030】

工程a6では、比表面積600cm2/g以上の高炉水砕スラグ3を回転する容器に装入する。高炉水砕スラグ3の装入は、容器の回転を停止した状態で行われてもよいが、その場合装入後直ちに容器を回転させる。工程a7では、回転する容器の中へ水を噴霧する。工程a7での水噴霧量は、装入した高炉水砕スラグ3の量に応じた量とする。水噴霧量の制御は、工程a2と同様に噴霧時間を調整して行う。工程a8では、工程a6の高炉水砕スラグの装入と、工程a7の水の噴霧とを予め定める回数繰返し行う。工程a6〜工程a8の過程で、転炉スラグ2に対する高炉水砕スラグ3の質量比が1/4〜3/4となる適正量の高炉水砕スラグ3を、複数回に分けて装入する。このことによって、転炉スラグ2の表面にアルカリ刺激剤4を介して被覆材である高炉水砕スラグ3の層を少しずつ成長させる。工程a9では、高炉水砕スラグ3の装入および水噴霧を行うことなく、容器を予め定める時間さらに回転して本練りし、転炉スラグ2の表面が被覆材である高炉水砕スラグ3で覆われるように造粒する。工程a10およびa11では、容器の回転を停止し、容器から造粒物を取出す。工程a12では、造粒物を水中養生する。水中養生の条件は、特に限定されない。造粒物を所定期間水中に浸漬しておくことによって養生することができる。

【0031】

この砂代替材1の製造方法は、造粒と水中養生とを組合せたものである。造粒法を採ることによって、粒度が揃い、かつ所望の大きさを有する砂代替材1を得ることができる。さらに、造粒物を水中養生することによって、砂代替材1の強度を向上することができる。砂代替材は、その用途上、波や風によって動かされ、また人に踏まれて互いに擦れ合う。このとき、砂代替材の強度が低いと、早期に磨り減りや損壊を起こし、耐久寿命が短くなる。しかし、水中養生を施された砂代替材は、強度が向上するので、容易に磨り減りや損壊を起こすことがなく、耐久寿命が長くなる。

【0032】

図3は、本発明の他の実施形態である砂代替材10の構成を概念的に示す。本実施形態の砂代替材10は、先の実施形態である砂代替材1に類似するので、対応する部分については同一の参照符号を付して説明を省略する。砂代替材10は、さらに着色材12を含むことを特徴とする。着色材12は、一般的に多用される顔料などであってもよいが、好ましくは瓦粉または石粉である。着色材12の平均粒径は、1mm以下とするのが好ましい。着色材12の配合量については、着色材12の質量をP、比表面積が600cm2/g以上の高炉水砕スラグ3の質量をBとした場合、P/Bが1以下となるように配合するのが好ましい。砂代替材10は、たとえば藻場干潟や海浜の造成材として海砂の代わりに使用され、自然の一郭を構成する。したがって、砂代替材10は、それが使用される場所の周囲の景観に違和感無く溶込めるような色を有することが望ましい。砂代替材10を周囲の景観に合わせた色にする着色材として、瓦粉または石粉は好適である。

【0033】

瓦は、家屋一棟分だけでもかなりの重量になるので、遠方から輸送して使用することが少なく、一般的に家屋を建築する地域で産出する原料を用いて生産し、その地域の家屋に用いられる。また、石は、山中で採取されるか、または山中から雨水などで運ばれて川中に入り、流されて川の流域もしくは最下流の海岸で採取される。すなわち、瓦または石は、これらが産出する地域の景観を構成する。したがって、砂代替材10を用いようとする地域で産出する瓦粉または石粉を着色材12とすることによって、砂代替材10の色を、その地域の景観に適合させることができる。また、瓦粉には、建築廃材を利用することができ、石粉には、採石するときに発生する採石粉や石を建築資材として用いるべく粒度調整するときの砕石粉を利用することができる。瓦粉または石粉を着色材12とすることによって、砂代替材10の色を景観に適合させるとともに、資源の有効利用を実現することができる。

【0034】

(実施例1)

以下、本発明の実施例について説明する。

実施例1では、砂代替材の白濁および固化ならびに強度について試験した結果を説明する。供試材となる砂代替材を以下のようにして製造した。核材に転炉スラグを、被覆材に高炉水砕スラグ、そしてアルカリ刺激剤として高炉セメント(B種、JIS R5211)を用いた。使用した転炉スラグおよび高炉水砕スラグの組成を表1に質量%で示す。

【0035】

【表1】

【0036】

転炉スラグを粉砕した後、目開きが5mmおよび2mmの篩を用いて、その粒子の大きさを2〜5mmに揃えた。さらに転炉スラグを二酸化炭素に曝露し、その表面を安定化させた。被覆材に用いた高炉水砕スラグの比表面積は、600cm2/gである。造粒に用いた転炉スラグ、高炉水砕スラグ、高炉セメントおよび水の配合比を表2に示す。高炉水砕スラグと転炉スラグとの質量比は、1/2とした。

【0037】

【表2】

【0038】

表2に示す配合比の材料を使用し、図2で説明した方法に従って次のように砂代替材を製造した。まず、造粒装置として可傾式ミキサーを準備し、可傾式ミキサーの容器に転炉スラグの全量を装入した。次に、回転する容器に高炉セメントを全量装入し、高炉セメントの装入後、容器の中へ水を30秒間噴霧して転炉スラグを加湿した。30秒間の噴霧による水量は、約112gであった。加湿と並行して容器を回転し、転炉スラグを空練りした。次いで、回転する容器の中へ水を30秒間噴霧し、高炉水砕スラグ250gを回転する容器に装入した。高炉水砕スラグを装入後、回転する容器の中へ水を10秒間噴霧した。10秒間の噴霧による水量は約56gであった。さらに、高炉水砕スラグ250gを容器に装入し、その後水を10秒間噴霧する動作を5回繰返した。すなわち、最初の動作も含めると、高炉水砕スラグの装入と水噴霧とを合計6回行った。この6回の繰返し動作に要した時間は合計2分間であった。次いで、容器を2分間回転して本練りし、転炉スラグの表面が、高炉セメントを介して高炉水砕スラグで覆われるように造粒した。

【0039】

回転停止した容器から造粒物を取出し、該造粒物を水中養生した。なお、同じようにして製造した造粒物を気中養生し、養生方法の相違が強度に与える影響を試験した。各養生条件を表3に示す。表3中に示す水分レベルは、次のようにして求めた。養生後の試料100gを計量し、その試料を容器に入れて突き棒で25回突固めた。突固めた試料の含水状態を水分レベル計で5箇所測定し、その算術平均値を水分レベルとした。測定に使用した水分レベル計は、Exthechinsrtruments社製の型式MO−100である。気中養生材の水分レベルを0に設定し、気中養生材に対する水中養生材の相対的な水分レベルを求めた。表3中に測定結果として示す水分レベルが0の気中養生材は乾燥状態であり、水分レベルが7.25の水中養生材は湿潤状態である。水中養生後の造粒物が目的とする砂代替材である。

【0040】

【表3】

【0041】

まず、水中養生と気中養生との強度を比較した結果を説明する。両者の強度を磨り減り抵抗試験によって評価した。磨り減り抵抗試験の手順を表4に示す。試験後に採取した微粉の量を磨り減り損失質量と呼ぶ。磨り減り損失質量から式(1)に基づいて磨り減り減量を求めた。

磨り減り減量(%)=磨り減り損失質量(g)/試験前の試料の質量(g)

×100・・・(1)

【0042】

式(1)から得られる磨り減り減量の値が小さいほど、強度が優れていると評価した。造粒物の強度が高いと、造粒物同士が擦れ合っても損壊しにくいので、磨り減り損失質量が少ないからである。磨り減り抵抗試験結果を表5に示す。水中養生の磨り減り減量は、気中養生の磨り減り減量に比べて約1/2であった。このことから、造粒後の水中養生は、造粒物の強度を向上させることが判る。すなわち、造粒後に水中養生することによって、強度が高い砂代替材を得ることができる。

【0043】

【表4】

【0044】

【表5】

【0045】

水中養生した後の砂代替材の表面を、走査型電子顕微鏡により倍率1000倍で観察した。砂代替材は、核材である転炉スラグの表面が、被覆材である高炉水砕スラグで十分に覆われ、かつ高炉水砕スラグが微細な粒状の結晶を形成している状態であった。すなわち、砂代替材の表層を構成する高炉水砕スラグには、針状結晶が全く含まれていない状態であった。

【0046】

次に、表2の配合比で、上記製造方法を繰返して得られた砂代替材10kgを海水20Lを入れた容器に投入して、白濁および固化の発生有無について試験した結果を説明する。投入してから1ケ月間海水の観察をしたが、白濁は発生しなかった。また、1ヶ月間の浸漬試験経過後、海水を排水して砂代替材をパット上に広げ、個々の粒が独立した状態を維持しているかに否かによって、固化発生の有無を判断した。調査の結果、1ヶ月間の浸漬試験経過後も、砂代替材は一体化も塊状化もしておらず、個々の粒が独立した状態を維持していた。すなわち、砂代替材は固化していなかった。

【0047】

(実施例2)

実施例2では、供試材となる砂代替材を以下のようにして製造した。転炉スラグを核材に、高炉水砕スラグを被覆材に、そして水酸化カルシウムをアルカリ刺激剤として用いた。使用した転炉スラグおよび高炉水砕スラグの組成は実施例1で示したものと同じもの(表1参照)を用いた。

【0048】

転炉スラグを粉砕した後、目開きが5mmおよび2mmの篩を用いて、その粒子の大きさを2〜5mmに揃えた。さらに転炉スラグを二酸化炭素に曝露し、その表面を安定化させた。被覆材に用いた高炉水砕スラグの比表面積は、600cm2/gである。造粒に用いた転炉スラグ、高炉水砕スラグ、水酸化カルシウムおよび水の配合比を表6に示す。高炉水砕スラグと転炉スラグとの質量比は、1/2とした。

【0049】

【表6】

【0050】

表6に示す配合比の材料を使用し、図2で説明した方法よりアルカリ刺激剤の投入時期を早めて次のように砂代替材を製造した。まず、造粒装置として可傾式ミキサーを準備し、可傾式ミキサーの容器に転炉スラグと水酸化カルシウムの全量を装入した。次に、容器の中へ水を30秒間噴霧して転炉スラグを加湿した。30秒間の噴霧による水量は、約156gであった。加湿と並行して容器を回転し、転炉スラグを空練りした。さらに、高炉水砕スラグ125gを容器に装入し、その後、水54gを10秒間噴霧する動作を計6回繰返した。これら動作に要した時間は合計2分間であった。次いで、容器を2分間回転して本練りし、転炉スラグの表面が高炉水砕スラグと高炉セメントとを含む被覆材で覆われるように造粒した。回転停止した容器から造粒物を取出し、造粒物を水中養生した。

【0051】

なお、同じようにして製造した造粒物を気中養生し、養生方法の相違が強度に与える影響を試験した。各養生条件を表7に示す。表7中に示す水分レベルは、次のようにして求めた。養生後の試料100gを計量し、その試料を容器に入れて突き棒で25回突固めた。突固めた試料の含水状態を水分レベル計で5箇所測定し、その算術平均値を水分レベルとした。測定に使用した水分レベル計は、Exthechinsrtruments社製の型式MO−100である。気中養生材の水分レベルを0に設定し、気中養生材に対する水中養生材の相対的な水分レベルを求めた。表7中に測定結果として示す水分レベルが0の気中養生材は乾燥状態であり、水分レベルが7.25の水中養生材は湿潤状態である。水中養生後の造粒物が目的とする砂代替材である。

【0052】

【表7】

【0053】

まず、水中養生と気中養生との強度を比較した結果を説明する。両者の強度を磨り減り抵抗試験によって評価した。磨り減り抵抗試験の手順を表4に示す。試験後に採取した微粉の量を磨り減り損失質量と呼ぶ。磨り減り損失質量から式(2)に基づいて磨り減り減量を求めた。

磨り減り減量(%)=磨り減り損失質量(g)/試験前の試料の質量(g)

×100・・・(2)

【0054】

式(2)から得られる磨り減り減量の値が小さいほど、強度が優れていると評価した。造粒物の強度が高いと、造粒物同士が擦れ合っても損壊しにくいので、磨り減り損失質量が少ないからである。磨り減り抵抗試験結果を表8に示す。水中養生の磨り減り減量は、気中養生の磨り減り減量に比べて約1/2であった。このことから、造粒後の水中養生は、造粒物の強度を向上させることが判る。すなわち、造粒後に水中養生することによって、強度が高い砂代替材を得ることができる。

【0055】

【表8】

【0056】

次に、表6の配合比で、上記製造方法を繰返して得られた砂代替材10kgを、海水20Lを入れた容器に投入して白濁および固化の発生有無について試験した結果を説明する。投入してから1ケ月間海水の観察をしたが、白濁は発生しなかった。また、1ヶ月間の浸漬試験経過後、海水を排水して砂代替材をパット上に広げ、個々の粒が独立した状態を維持しているかに否かによって、固化発生の有無を判断した。調査の結果、1ヶ月間の浸漬試験経過後も、砂代替材は一体化も塊状化もしておらず、個々の粒が独立した状態を維持していた。すなわち、砂代替材は固化していなかった。

【図面の簡単な説明】

【0057】

【図1】本発明の一つの実施形態である砂代替材1の構成を概念的に示す断面図である。

【図2】本発明の砂代替材1の製造方法を実施するための概略的な製造工程を示すフローチャートである。

【図3】本発明の他の実施形態である砂代替材10の構成を概念的に示す断面図である。

【符号の説明】

【0058】

1,10 砂代替材

2 転炉スラグ

3 高炉水砕スラグ

4 アルカリ刺激剤

12 着色材

【技術分野】

【0001】

本発明は、鉄鋼製品製造の副産物として発生する鉄鋼スラグが素材として利用され、砂の代わりに用いられる砂代替材およびその製造方法に関する。

【背景技術】

【0002】

鉄鋼製品を製造する過程で副産物として発生する鉄鋼スラグは、副産物として路盤材や地盤改良材などに有効利用されている。ここで、鉄鋼スラグとは、銑鉄製造過程から副産される高炉スラグおよび鋼製造過程から副産される製鋼スラグの総称である。また、高炉スラグは、高炉水砕スラグおよび高炉徐冷スラグを含み、製鋼スラグは、転炉スラグ、脱硫スラグなどを含む。

【0003】

近年、鉄鋼スラグは、路盤材や地盤改良材などの用途以外に、有害物質を含んで海底に沈殿している底質を覆い、底質から海水中に有害物質が溶出しないようにする覆砂材の原料として注目されている。これは、鉄鋼スラグを覆砂材の原料として使用することで、鉄鋼スラグ中に豊富に含まれるFe、Si、Pなどのミネラル分が海洋生物の栄養源に好適であるためであり、周辺海域の生物環境の改善効果が期待できる。鉄鋼スラグは、覆砂材としての用途だけでなく、たとえば藻場干潟造成、人工海浜造成、流失した海砂の補填に用いる材料、またコンクリートのような建設材料など、砂の代替材としての利用が期待される。

【0004】

しかし、鉄鋼スラグ、特に転炉スラグは、カルシウムを多く含み、水に接触するとカルシウムイオンを水中に溶出する。転炉スラグが直接海水に接触するとき、また転炉スラグを透過した雨水などが海に流入すると、転炉スラグから水中に溶出したカルシウムイオンが水酸化カルシウムとなり、これにより生じる水酸基は、海水中のマグネシウムイオンと結びついて水酸化マグネシウムを生成する。水酸化マグネシウムは海水を白濁させる。この白濁は、環境にとって有害なものではないが、環境を悪化させているかのような悪い印象を与えるという問題がある。

【0005】

また、鉄鋼スラグは、水硬性を有するので、水に触れる状態で互いに接触していると固化して一体化する。固化によって砂粒の状態が失われ、たとえば岩盤状の海底が形成されると、砂の中に棲みつく貝類や砂に根付く藻類は、生育できなくなるという問題がある。

【0006】

鉄鋼スラグを原料とする覆砂材を海中へ投入したときの白濁および固化の問題に対して、鉄鋼スラグの表面の一部あるいは全てを、セメントまたはセメント含有物で覆うことが提案されている(特許文献1参照)。特許文献1では、鉄鋼スラグをセメントまたはセメント含有物で覆うことにより、鉄鋼スラグからの急激なカルシウム分の溶出を防止して白濁を防止し、セメントまたはセメント含有物からなる付着層が鉄鋼スラグ同士の直接の接触を抑制して固化を防止できるとする。

【特許文献1】特開2004−313818号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、本件発明者らは、セメントまたはセメント含有物で鉄鋼スラグの表面の一部を覆うだけでは白濁および固化を防止することができず、また、製鋼スラグの表面全体を覆ったとしても、セメントまたはセメント含有物をコーティングして固化させる際、収縮が起こりセメントまたはセメント含有物にひび割れが発生するため、核材となる製鋼スラグが海水と接触することにより白濁が生じる場合があることを経験している。さらに、製鋼スラグをセメントまたはセメント含有物で覆った場合には、鉄鋼スラグ中に豊富に含まれるFe、Si、Pなどのミネラル分が海中に溶出するのを妨げるため、生物環境の改善効果が薄れてしまう。

【0008】

本発明の目的は、鉄鋼スラグである転炉スラグと高炉水砕スラグとを素材として利用する砂代替材であって、特に海水に接触するとき、白濁および固化の発生を確実に防止することができる砂代替材およびその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の砂代替材は、砂の代わりに用いられ、

粒状の転炉スラグと、

比表面積600cm2/g以上の高炉水砕スラグと、を含み、

転炉スラグが核材となり、高炉水砕スラグが被覆材となることを特徴とする。

【0010】

また本発明で、高炉水砕スラグは、針状結晶を含んでいないことを特徴とする。

【0011】

また本発明で、転炉スラグの粒の大きさは、5mm以下であることを特徴とする。

【0012】

また本発明で、高炉水砕スラグと転炉スラグとの質量比は、1/4〜3/4であることを特徴とする。

【0013】

また本発明で、転炉スラグは、アルカリ刺激剤を介して高炉スラグで被覆されていることを特徴とする。

【0014】

さらに本発明の砂の代わりに用いられる砂代替材の製造方法は、

粒状の転炉スラグを容器に装入し、

アルカリ刺激剤を容器に装入し、

容器の中へ水を噴霧し、

容器を回転して転炉スラグを空練りし、

回転する容器の中へ水を噴霧し、

比表面積600cm2/g以上の高炉水砕スラグを容器に装入し、

回転する容器の中へ水を噴霧し、

高炉水砕スラグの装入と水の噴霧とを予め定める回数繰返し、

容器を予め定める時間さらに回転して、転炉スラグの表面がアルカリ刺激剤を介して高炉水砕スラグで覆われるように造粒し、

当該造粒物を水中養生することを特徴とする。

【発明の効果】

【0015】

本発明によれば、砂代替材は、粒状の転炉スラグが核材となり、比表面積600cm2/g以上の高炉水砕スラグが被覆材となる。このことによって、砂代替材が海水と接触する場合であっても、転炉スラグが海水に接触せず、白濁が防止される。また、転炉スラグが硬質化した高炉水砕スラグで覆われているため、水中での固化が確実に防止される。さらに、鉄鋼製品製造の副産物である転炉スラグおよび高炉水砕スラグを素材に利用して砂代替材が得られるので、製鋼スラグ及び高炉スラグの有効利用を実現することができる。

【0016】

また本発明によれば、高炉水砕スラグは、針状結晶を含んでいない状態である。被覆材である高炉水砕スラグが針状結晶を含んでいない状態のとき、海水が高炉水砕スラグで完全に遮られて核材である転炉スラグに接触できないので、白濁が防止される。逆に、高炉水砕スラグが針状結晶を含んでいる状態のとき、結晶の針同士の隙間から海水が被覆材中を浸透して核材である転炉スラグに接触し、白濁が発生する。

【0017】

また本発明によれば、核材になる転炉スラグの粒の大きさを5mm以下とする。好ましくは、2〜5mmとするとよい。このことによって、造粒が容易で砂の代替として好適な大きさを有する砂代替材を得ることができる。

【0018】

また本発明によれば、高炉水砕スラグと転炉スラグとの質量比は、1/4〜3/4である。この質量比であるとき、核材である転炉スラグを覆う必要かつ十分な量の高炉水砕スラグが被覆材に含まれる。核材になる転炉スラグを高炉水砕スラグで被覆するために、アルカリ刺激剤を介するとよい。これにより、被覆材で使用する高炉水砕スラグの硬質化が促進できるので、砂代替材が海水に接触するとき、白濁および固化を確実に防止することができる。

【0019】

さらに本発明によれば、転炉スラグを核材にして、アルカリ刺激剤を介した比表面積600cm2/g以上の高炉水砕スラグを被覆材として造粒し、該造粒物を水中養生するので、高炉水砕スラグの硬質化が水和反応により促進し、転炉スラグへの固着力が強固となる。これにより、被覆材である高炉水砕スラグの脱落が抑制されるため、海水と接触するときの白濁および固化を防止できるとともに、造粒強度に優れる砂代替材を製造することができる。

【発明を実施するための最良の形態】

【0020】

図1は、本発明の一つの実施形態である砂代替材1の構成を概念的に示す。砂代替材1は、転炉スラグ2と、高炉水砕スラグ3と、アルカリ刺激剤4とを含む。砂代替材1は、転炉スラグ2が核材となり、アルカリ刺激剤4を介した高炉水砕スラグ3が被覆材となるように構成される。

【0021】

転炉スラグ2は、製鋼スラグの一種である。砂代替材1の核材として、転炉スラグ2は粒状のものが用いられる。鋼製造過程で副産される製鋼スラグには、他に脱硫スラグなどがある。転炉スラグ以外の製鋼スラグも、砂代替材の核材として用いることはできる。しかし、転炉スラグは粒度調整が容易であること、また転炉スラグ以外の製鋼スラグは、転炉スラグに比べて発生量が少ないことから、核材には転炉スラグを用いることにした。転炉スラグ2は、粒子の大きさが5mm以下の範囲にあることが好ましい。より好ましくは2〜5mmの範囲とするとよい。粒子の大きさが5mmを超えると砂利として分類される。砂利としての大きさであっても、覆砂材としての用途には問題が無い。しかし、藻場干潟造成材や海浜造成材などの海砂の代替用途を考慮すると、砂として分類される5mm以下であることが好ましい。粒子の大きさが2mm未満であっても砂の代替用途として問題はない。しかし、砂代替材1を造粒法で製造する場合、粒子の大きさが小さいと転炉スラグの粒子同士が凝集するおそれがあるので、2mm以上であることが好ましい。

【0022】

高炉水砕スラグは、銑鉄製造の副産物として得られるスラグであり、砂代替材1の被覆材に利用することができる。砂代替材1の被覆材である高炉水砕スラグ3は、比表面積600cm2/g以上であることを要する。比表面積は、粉末度の指標であり、日本工業規格(JIS)R5201に基づいて求めることができる。比表面積は、その値が大きいほど、粉末が微細であることを表す。通常、高炉水砕スラグは、水に接触するとカルシウムイオンを溶出し、また互いに接触した状態で水中にあると固化する。しかし、比表面積600cm2/g以上に微細化することによって、高炉水砕スラグは、針状結晶を含まなくなり、核材である転炉スラグと海水との接触を確実に防止できること、かつ高炉水砕スラグは転炉スラグに比べてカルシウムイオンが溶出し難いことから、白濁を防止することができる。また、高炉水砕スラグの微細化により、他の砂代替材との接触が面でなく点となるため、互いに接触した状態で水中にあっても固化を生じ難くなる。なお、高炉水砕スラグ3の比表面積には、特に上限を設けない。600cm2/g以上であって、能率に支障を生じることなく生産できる程度の比表面積値を上限値にすることができる。

【0023】

アルカリ刺激剤4は、高炉水砕スラグ3の硬質化を促進し、転炉スラグ2に強固に被覆させるように作用する。高炉水砕スラグ3だけでは、硬化速度が遅いため、硬質化により転炉スラグ2への固着力を高めるのに多大な養生時間を要する。養生時間を短くした場合、高炉水砕スラグ3が十分に硬質化しないため、外力を受けた際に脱落し、転炉スラグ2の表面を十分に覆うことができない。したがって、高炉水砕スラグ3に水硬性を発揮させるアルカリ刺激剤4が必要となる。アルカリ刺激剤4を介して高炉水砕スラグ3を被覆することにより、硬化速度が高まるとともに硬質化が促進されるため、転炉スラグ2に強固に被覆することができる。高炉水砕スラグ3に対するアルカリ刺激剤4には、たとえば水酸化カルシウムやセメントがある。セメントとして、ポルトランドセメント、高炉セメント、シリカセメント、フライアッシュセメントなどが挙げられる。

【0024】

被覆材になる高炉水砕スラグ3と、核材になる転炉スラグ2との質量比(高炉水砕スラグの質量/転炉スラグの質量)は、1/4〜3/4であることが好ましい。質量比が1/4未満では、高炉水砕スラグ3で転炉スラグ2の表面を十分に覆うことができない。質量比が3/4を超えると、高炉水砕スラグ3で転炉スラグ2の表面を覆うには十分であるが、高炉水砕スラグ3に対するアルカリ刺激剤4が多く必要になる。したがって、被覆材の層厚みが不要に厚くなり、コストが高くなる。なお、高炉水砕スラグ3と転炉スラグ2との最も好ましい質量比は、1/2である。

【0025】

砂代替材1は、核材である転炉スラグ2の表面が、アルカリ刺激剤4を介して被覆材である高炉水砕スラグ3で覆われている。転炉スラグ2の表面が被覆材で覆われているとは、転炉スラグ2自体が露出していない程度に覆われていることをいい、かつ、砂代替材1が海水に接触するとき、転炉スラグ2がその成分であるカルシウムイオンを海水中へ溶出することがない程度に覆われていることをいう。

【0026】

転炉スラグ2は、そのままでは海水に接触するとカルシウムイオンを溶出して白濁を生じ、海水中で互いに接触していると固化する。しかし、転炉スラグ2の表面を、比表面積600cm2/g以上の高炉水砕スラグ3で覆うことによって、白濁および固化を生じるという転炉スラグ2の特性を封じることができる。砂代替材1は、高炉水砕スラグ3で覆うことによって転炉スラグ2の表面を改質したものということができる。

【0027】

転炉スラグ2の表面が、カルシウムイオンを海水中へ溶出することがない程度に高炉水砕スラグ3で覆われている状態を、被覆材である高炉水砕スラグ3の状態で定義すると以下のようである。高炉水砕スラグ3は、針状結晶を含んでいない状態である。高炉水砕スラグ3が針状結晶を含んでいるか否かについては、走査型電子顕微鏡や実体顕微鏡などで確認することができる。高炉水砕スラグ3が針状結晶を含むか否かを観察する機器に制約はないが、倍率300倍以上で微視的に観察することが必要である。高炉水砕スラグ3が含む針状結晶の大きさを考慮すると、倍率が300倍未満の観察では、針状結晶の有無の判断が難しいからである。転炉スラグ2の表面を被覆する高炉水砕スラグ3に針状結晶が含まれない状態は、比表面積600cm2/g以上の高炉水砕スラグ3を用いることによって実現することができる。高炉水砕スラグ3が針状結晶を含んでいない状態のとき、海水が被覆材で完全に遮られて核材である転炉スラグ2に接触できないので、白濁が防止される。逆に、高炉水砕スラグ3が針状結晶を含んでいる状態のとき、結晶の針同士の隙間から海水が被覆材中を浸透して核材である転炉スラグ2に接触し、白濁が発生する。

【0028】

上記のように構成される砂代替材1は、たとえば海水に接触するとき、転炉スラグ2が高炉水砕スラグ3に覆われて海水に接することが無く、また高炉水砕スラグ3がカルシウムイオンを溶出せず、互いに凝結しないので、白濁および固化の発生を確実に防止することができる。

【0029】

図2は、本発明の砂代替材1の製造方法を実施するための概略的な製造工程を示す。粒子の大きさが5mm以下である粒状の転炉スラグ2と、比表面積600cm2/g以上の高炉水砕スラグ3と、アルカリ刺激剤4とを用いて砂代替材1を製造する。以下、図2を参照して、砂代替材1の製造方法について説明する。まず、工程a1では、粒状の転炉スラグ2を容器に装入する。ここで、容器には、たとえばミキサーなどに備えられる回転可能、かつ内容物を撹拌可能な容器が好適に用いられる。工程a2では、アルカリ刺激剤4を回転する容器に装入する。アルカリ刺激剤4の装入は、容器の回転を停止した状態で行われてもよいが、その場合装入後直ちに容器を回転させる。工程a3では、容器の中へ水を噴霧して転炉スラグ2を加湿する。水の噴霧量は、転炉スラグ2の量に応じた量とする。水噴霧ノズルから1秒当たりに吐出される量を予め測定しておき、噴霧時間を制御することによって、転炉スラグ2の量に応じた水量を噴霧する。工程a4では、容器を回転して転炉スラグ2を空練りする。なお、工程a3の転炉スラグ2の加湿と工程a4の空練りとは、同時に行ってもよい。工程a5では、回転する容器の中へ水を噴霧する。工程a5での水噴霧量は、アルカリ刺激剤4の量に応じた量とする。水噴霧量の制御は、工程a3と同様に噴霧時間を調整して行う。

【0030】

工程a6では、比表面積600cm2/g以上の高炉水砕スラグ3を回転する容器に装入する。高炉水砕スラグ3の装入は、容器の回転を停止した状態で行われてもよいが、その場合装入後直ちに容器を回転させる。工程a7では、回転する容器の中へ水を噴霧する。工程a7での水噴霧量は、装入した高炉水砕スラグ3の量に応じた量とする。水噴霧量の制御は、工程a2と同様に噴霧時間を調整して行う。工程a8では、工程a6の高炉水砕スラグの装入と、工程a7の水の噴霧とを予め定める回数繰返し行う。工程a6〜工程a8の過程で、転炉スラグ2に対する高炉水砕スラグ3の質量比が1/4〜3/4となる適正量の高炉水砕スラグ3を、複数回に分けて装入する。このことによって、転炉スラグ2の表面にアルカリ刺激剤4を介して被覆材である高炉水砕スラグ3の層を少しずつ成長させる。工程a9では、高炉水砕スラグ3の装入および水噴霧を行うことなく、容器を予め定める時間さらに回転して本練りし、転炉スラグ2の表面が被覆材である高炉水砕スラグ3で覆われるように造粒する。工程a10およびa11では、容器の回転を停止し、容器から造粒物を取出す。工程a12では、造粒物を水中養生する。水中養生の条件は、特に限定されない。造粒物を所定期間水中に浸漬しておくことによって養生することができる。

【0031】

この砂代替材1の製造方法は、造粒と水中養生とを組合せたものである。造粒法を採ることによって、粒度が揃い、かつ所望の大きさを有する砂代替材1を得ることができる。さらに、造粒物を水中養生することによって、砂代替材1の強度を向上することができる。砂代替材は、その用途上、波や風によって動かされ、また人に踏まれて互いに擦れ合う。このとき、砂代替材の強度が低いと、早期に磨り減りや損壊を起こし、耐久寿命が短くなる。しかし、水中養生を施された砂代替材は、強度が向上するので、容易に磨り減りや損壊を起こすことがなく、耐久寿命が長くなる。

【0032】

図3は、本発明の他の実施形態である砂代替材10の構成を概念的に示す。本実施形態の砂代替材10は、先の実施形態である砂代替材1に類似するので、対応する部分については同一の参照符号を付して説明を省略する。砂代替材10は、さらに着色材12を含むことを特徴とする。着色材12は、一般的に多用される顔料などであってもよいが、好ましくは瓦粉または石粉である。着色材12の平均粒径は、1mm以下とするのが好ましい。着色材12の配合量については、着色材12の質量をP、比表面積が600cm2/g以上の高炉水砕スラグ3の質量をBとした場合、P/Bが1以下となるように配合するのが好ましい。砂代替材10は、たとえば藻場干潟や海浜の造成材として海砂の代わりに使用され、自然の一郭を構成する。したがって、砂代替材10は、それが使用される場所の周囲の景観に違和感無く溶込めるような色を有することが望ましい。砂代替材10を周囲の景観に合わせた色にする着色材として、瓦粉または石粉は好適である。

【0033】

瓦は、家屋一棟分だけでもかなりの重量になるので、遠方から輸送して使用することが少なく、一般的に家屋を建築する地域で産出する原料を用いて生産し、その地域の家屋に用いられる。また、石は、山中で採取されるか、または山中から雨水などで運ばれて川中に入り、流されて川の流域もしくは最下流の海岸で採取される。すなわち、瓦または石は、これらが産出する地域の景観を構成する。したがって、砂代替材10を用いようとする地域で産出する瓦粉または石粉を着色材12とすることによって、砂代替材10の色を、その地域の景観に適合させることができる。また、瓦粉には、建築廃材を利用することができ、石粉には、採石するときに発生する採石粉や石を建築資材として用いるべく粒度調整するときの砕石粉を利用することができる。瓦粉または石粉を着色材12とすることによって、砂代替材10の色を景観に適合させるとともに、資源の有効利用を実現することができる。

【0034】

(実施例1)

以下、本発明の実施例について説明する。

実施例1では、砂代替材の白濁および固化ならびに強度について試験した結果を説明する。供試材となる砂代替材を以下のようにして製造した。核材に転炉スラグを、被覆材に高炉水砕スラグ、そしてアルカリ刺激剤として高炉セメント(B種、JIS R5211)を用いた。使用した転炉スラグおよび高炉水砕スラグの組成を表1に質量%で示す。

【0035】

【表1】

【0036】

転炉スラグを粉砕した後、目開きが5mmおよび2mmの篩を用いて、その粒子の大きさを2〜5mmに揃えた。さらに転炉スラグを二酸化炭素に曝露し、その表面を安定化させた。被覆材に用いた高炉水砕スラグの比表面積は、600cm2/gである。造粒に用いた転炉スラグ、高炉水砕スラグ、高炉セメントおよび水の配合比を表2に示す。高炉水砕スラグと転炉スラグとの質量比は、1/2とした。

【0037】

【表2】

【0038】

表2に示す配合比の材料を使用し、図2で説明した方法に従って次のように砂代替材を製造した。まず、造粒装置として可傾式ミキサーを準備し、可傾式ミキサーの容器に転炉スラグの全量を装入した。次に、回転する容器に高炉セメントを全量装入し、高炉セメントの装入後、容器の中へ水を30秒間噴霧して転炉スラグを加湿した。30秒間の噴霧による水量は、約112gであった。加湿と並行して容器を回転し、転炉スラグを空練りした。次いで、回転する容器の中へ水を30秒間噴霧し、高炉水砕スラグ250gを回転する容器に装入した。高炉水砕スラグを装入後、回転する容器の中へ水を10秒間噴霧した。10秒間の噴霧による水量は約56gであった。さらに、高炉水砕スラグ250gを容器に装入し、その後水を10秒間噴霧する動作を5回繰返した。すなわち、最初の動作も含めると、高炉水砕スラグの装入と水噴霧とを合計6回行った。この6回の繰返し動作に要した時間は合計2分間であった。次いで、容器を2分間回転して本練りし、転炉スラグの表面が、高炉セメントを介して高炉水砕スラグで覆われるように造粒した。

【0039】

回転停止した容器から造粒物を取出し、該造粒物を水中養生した。なお、同じようにして製造した造粒物を気中養生し、養生方法の相違が強度に与える影響を試験した。各養生条件を表3に示す。表3中に示す水分レベルは、次のようにして求めた。養生後の試料100gを計量し、その試料を容器に入れて突き棒で25回突固めた。突固めた試料の含水状態を水分レベル計で5箇所測定し、その算術平均値を水分レベルとした。測定に使用した水分レベル計は、Exthechinsrtruments社製の型式MO−100である。気中養生材の水分レベルを0に設定し、気中養生材に対する水中養生材の相対的な水分レベルを求めた。表3中に測定結果として示す水分レベルが0の気中養生材は乾燥状態であり、水分レベルが7.25の水中養生材は湿潤状態である。水中養生後の造粒物が目的とする砂代替材である。

【0040】

【表3】

【0041】

まず、水中養生と気中養生との強度を比較した結果を説明する。両者の強度を磨り減り抵抗試験によって評価した。磨り減り抵抗試験の手順を表4に示す。試験後に採取した微粉の量を磨り減り損失質量と呼ぶ。磨り減り損失質量から式(1)に基づいて磨り減り減量を求めた。

磨り減り減量(%)=磨り減り損失質量(g)/試験前の試料の質量(g)

×100・・・(1)

【0042】

式(1)から得られる磨り減り減量の値が小さいほど、強度が優れていると評価した。造粒物の強度が高いと、造粒物同士が擦れ合っても損壊しにくいので、磨り減り損失質量が少ないからである。磨り減り抵抗試験結果を表5に示す。水中養生の磨り減り減量は、気中養生の磨り減り減量に比べて約1/2であった。このことから、造粒後の水中養生は、造粒物の強度を向上させることが判る。すなわち、造粒後に水中養生することによって、強度が高い砂代替材を得ることができる。

【0043】

【表4】

【0044】

【表5】

【0045】

水中養生した後の砂代替材の表面を、走査型電子顕微鏡により倍率1000倍で観察した。砂代替材は、核材である転炉スラグの表面が、被覆材である高炉水砕スラグで十分に覆われ、かつ高炉水砕スラグが微細な粒状の結晶を形成している状態であった。すなわち、砂代替材の表層を構成する高炉水砕スラグには、針状結晶が全く含まれていない状態であった。

【0046】

次に、表2の配合比で、上記製造方法を繰返して得られた砂代替材10kgを海水20Lを入れた容器に投入して、白濁および固化の発生有無について試験した結果を説明する。投入してから1ケ月間海水の観察をしたが、白濁は発生しなかった。また、1ヶ月間の浸漬試験経過後、海水を排水して砂代替材をパット上に広げ、個々の粒が独立した状態を維持しているかに否かによって、固化発生の有無を判断した。調査の結果、1ヶ月間の浸漬試験経過後も、砂代替材は一体化も塊状化もしておらず、個々の粒が独立した状態を維持していた。すなわち、砂代替材は固化していなかった。

【0047】

(実施例2)

実施例2では、供試材となる砂代替材を以下のようにして製造した。転炉スラグを核材に、高炉水砕スラグを被覆材に、そして水酸化カルシウムをアルカリ刺激剤として用いた。使用した転炉スラグおよび高炉水砕スラグの組成は実施例1で示したものと同じもの(表1参照)を用いた。

【0048】

転炉スラグを粉砕した後、目開きが5mmおよび2mmの篩を用いて、その粒子の大きさを2〜5mmに揃えた。さらに転炉スラグを二酸化炭素に曝露し、その表面を安定化させた。被覆材に用いた高炉水砕スラグの比表面積は、600cm2/gである。造粒に用いた転炉スラグ、高炉水砕スラグ、水酸化カルシウムおよび水の配合比を表6に示す。高炉水砕スラグと転炉スラグとの質量比は、1/2とした。

【0049】

【表6】

【0050】

表6に示す配合比の材料を使用し、図2で説明した方法よりアルカリ刺激剤の投入時期を早めて次のように砂代替材を製造した。まず、造粒装置として可傾式ミキサーを準備し、可傾式ミキサーの容器に転炉スラグと水酸化カルシウムの全量を装入した。次に、容器の中へ水を30秒間噴霧して転炉スラグを加湿した。30秒間の噴霧による水量は、約156gであった。加湿と並行して容器を回転し、転炉スラグを空練りした。さらに、高炉水砕スラグ125gを容器に装入し、その後、水54gを10秒間噴霧する動作を計6回繰返した。これら動作に要した時間は合計2分間であった。次いで、容器を2分間回転して本練りし、転炉スラグの表面が高炉水砕スラグと高炉セメントとを含む被覆材で覆われるように造粒した。回転停止した容器から造粒物を取出し、造粒物を水中養生した。

【0051】

なお、同じようにして製造した造粒物を気中養生し、養生方法の相違が強度に与える影響を試験した。各養生条件を表7に示す。表7中に示す水分レベルは、次のようにして求めた。養生後の試料100gを計量し、その試料を容器に入れて突き棒で25回突固めた。突固めた試料の含水状態を水分レベル計で5箇所測定し、その算術平均値を水分レベルとした。測定に使用した水分レベル計は、Exthechinsrtruments社製の型式MO−100である。気中養生材の水分レベルを0に設定し、気中養生材に対する水中養生材の相対的な水分レベルを求めた。表7中に測定結果として示す水分レベルが0の気中養生材は乾燥状態であり、水分レベルが7.25の水中養生材は湿潤状態である。水中養生後の造粒物が目的とする砂代替材である。

【0052】

【表7】

【0053】

まず、水中養生と気中養生との強度を比較した結果を説明する。両者の強度を磨り減り抵抗試験によって評価した。磨り減り抵抗試験の手順を表4に示す。試験後に採取した微粉の量を磨り減り損失質量と呼ぶ。磨り減り損失質量から式(2)に基づいて磨り減り減量を求めた。

磨り減り減量(%)=磨り減り損失質量(g)/試験前の試料の質量(g)

×100・・・(2)

【0054】

式(2)から得られる磨り減り減量の値が小さいほど、強度が優れていると評価した。造粒物の強度が高いと、造粒物同士が擦れ合っても損壊しにくいので、磨り減り損失質量が少ないからである。磨り減り抵抗試験結果を表8に示す。水中養生の磨り減り減量は、気中養生の磨り減り減量に比べて約1/2であった。このことから、造粒後の水中養生は、造粒物の強度を向上させることが判る。すなわち、造粒後に水中養生することによって、強度が高い砂代替材を得ることができる。

【0055】

【表8】

【0056】

次に、表6の配合比で、上記製造方法を繰返して得られた砂代替材10kgを、海水20Lを入れた容器に投入して白濁および固化の発生有無について試験した結果を説明する。投入してから1ケ月間海水の観察をしたが、白濁は発生しなかった。また、1ヶ月間の浸漬試験経過後、海水を排水して砂代替材をパット上に広げ、個々の粒が独立した状態を維持しているかに否かによって、固化発生の有無を判断した。調査の結果、1ヶ月間の浸漬試験経過後も、砂代替材は一体化も塊状化もしておらず、個々の粒が独立した状態を維持していた。すなわち、砂代替材は固化していなかった。

【図面の簡単な説明】

【0057】

【図1】本発明の一つの実施形態である砂代替材1の構成を概念的に示す断面図である。

【図2】本発明の砂代替材1の製造方法を実施するための概略的な製造工程を示すフローチャートである。

【図3】本発明の他の実施形態である砂代替材10の構成を概念的に示す断面図である。

【符号の説明】

【0058】

1,10 砂代替材

2 転炉スラグ

3 高炉水砕スラグ

4 アルカリ刺激剤

12 着色材

【特許請求の範囲】

【請求項1】

砂の代わりに用いられる砂代替材であって、

粒状の転炉スラグと、

比表面積600cm2/g以上の高炉水砕スラグと、を含み、

転炉スラグが核材となり、高炉水砕スラグが被覆材となることを特徴とする砂代替材。

【請求項2】

前記高炉水砕スラグは、針状結晶を含んでいないことを特徴とする請求項1記載の砂代替材。

【請求項3】

前記転炉スラグの粒の大きさは、5mm以下であることを特徴とする請求項1または2に記載の砂代替材。

【請求項4】

前記高炉水砕スラグと転炉スラグとの質量比は、1/4〜3/4であることを特徴とする請求項1〜3のいずれか1つに記載の砂代替材。

【請求項5】

前記転炉スラグは、アルカリ刺激剤を介して高炉スラグで被覆されていることを特徴とする請求項1〜4のいずれか1つに記載の砂代替材。

【請求項6】

砂の代わりに用いられる砂代替材の製造方法であって、

粒状の転炉スラグを容器に装入し、

アルカリ刺激剤を容器に装入し、

容器の中へ水を噴霧し、

容器を回転して転炉スラグを空練りし、

回転する容器の中へ水を噴霧し、

比表面積600cm2/g以上の高炉水砕スラグを容器に装入し、

回転する容器の中へ水を噴霧し、

高炉水砕スラグの装入と水の噴霧とを予め定める回数繰返し、

容器を予め定める時間さらに回転して、転炉スラグの表面がアルカリ刺激剤を介して高炉水砕スラグで覆われるように造粒し、

当該造粒物を水中養生することを特徴とする砂代替材の製造方法。

【請求項1】

砂の代わりに用いられる砂代替材であって、

粒状の転炉スラグと、

比表面積600cm2/g以上の高炉水砕スラグと、を含み、

転炉スラグが核材となり、高炉水砕スラグが被覆材となることを特徴とする砂代替材。

【請求項2】

前記高炉水砕スラグは、針状結晶を含んでいないことを特徴とする請求項1記載の砂代替材。

【請求項3】

前記転炉スラグの粒の大きさは、5mm以下であることを特徴とする請求項1または2に記載の砂代替材。

【請求項4】

前記高炉水砕スラグと転炉スラグとの質量比は、1/4〜3/4であることを特徴とする請求項1〜3のいずれか1つに記載の砂代替材。

【請求項5】

前記転炉スラグは、アルカリ刺激剤を介して高炉スラグで被覆されていることを特徴とする請求項1〜4のいずれか1つに記載の砂代替材。

【請求項6】

砂の代わりに用いられる砂代替材の製造方法であって、

粒状の転炉スラグを容器に装入し、

アルカリ刺激剤を容器に装入し、

容器の中へ水を噴霧し、

容器を回転して転炉スラグを空練りし、

回転する容器の中へ水を噴霧し、

比表面積600cm2/g以上の高炉水砕スラグを容器に装入し、

回転する容器の中へ水を噴霧し、

高炉水砕スラグの装入と水の噴霧とを予め定める回数繰返し、

容器を予め定める時間さらに回転して、転炉スラグの表面がアルカリ刺激剤を介して高炉水砕スラグで覆われるように造粒し、

当該造粒物を水中養生することを特徴とする砂代替材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−94619(P2010−94619A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−268569(P2008−268569)

【出願日】平成20年10月17日(2008.10.17)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月17日(2008.10.17)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]