研削焼け検出装置および研削焼け検出方法

【課題】 測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査を実施することができ、さらに超音波を利用した方法と比較してヘッド部の小型化を図ることができる研削焼け検出装置および研削焼け検出方法を提供する。

【解決手段】 ワークWを交流磁界により励磁する測定対象励磁部4と、この測定対象励磁部4によるワークWの励磁時に発生する信号を検出する検出手段5と、この検出手段5により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ検出回路14と、バルクハウゼンノイズ検出回路14で抽出したバルクハウゼンノイズからワークWの研削焼けの有無を判定する判定手段16とを有する。

【解決手段】 ワークWを交流磁界により励磁する測定対象励磁部4と、この測定対象励磁部4によるワークWの励磁時に発生する信号を検出する検出手段5と、この検出手段5により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ検出回路14と、バルクハウゼンノイズ検出回路14で抽出したバルクハウゼンノイズからワークWの研削焼けの有無を判定する判定手段16とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、軸受や軸受部品等の研削焼け検出装置および研削焼け検出方法に関する。

【背景技術】

【0002】

軸受等の転動部品の製造工程では、熱処理部品に対して高い寸法精度、表面粗さが要求されるため、熱処理部品に仕上げ研削が施される。その際、研削条件が悪いと、研削面に研削焼けが発生して表面が軟化または硬化する。この研削焼け箇所はクラック発生の原因になるため、研削条件を調整するときに研削焼けの有無を検査する。この研削焼けの検査には、ナイタルエッチング等のマクロ試験が行われている。

【特許文献1】特開2004−151077号公報

【特許文献2】特開2004−184378号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記ナイタルエッチング等のマクロ試験では、部品表面を腐食させるため、試験に使用された部品は破棄されている。このため、材料費が大きくなる問題点がある。

また、生産ライン中での全数検査を行うことができないため、インラインでの品質保証ができない問題点もある。

【0004】

鋼材中の超音波の伝播速度を利用した転動部品の研削焼け検出方法も提案されている(特許文献1、2)。この方法は超音波の検出精度を高めるため、2回以上測定を行う必要があり時間が掛かる。鋼材中の超音波の伝播速度が大きいため、超音波の送信プローブと受信プローブとを離す必要があり、装置のヘッド部を小型化できない等の問題点がある。

【0005】

この発明の目的は、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査を実施することができ、さらに超音波を利用した方法と比較してヘッド部の小型化を図ることができる研削焼け検出装置および研削焼け検出方法を提供することである。

【課題を解決するための手段】

【0006】

この発明の研削焼け検出装置は、転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁部と、この測定対象励磁部による前記測定対象の励磁時に発生する信号を検出する検出手段と、この検出手段により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ抽出手段と、このバルクハウゼンノイズ抽出手段で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定手段とを有することを特徴とする。

前記「交流磁界」とは、磁界の強さが周期的に変化するものをいう。

焼入れにより表面が硬化した測定対象つまりワークの最終工程での研削時、研削条件が適当でないと、ワークの温度が上昇して再焼入れ若しくは焼戻しがおきる。再焼入れでは硬くて脆い白層が発生し、焼戻しでは表面が軟化する。この現象を「研削焼け」と呼ぶ。部品に研削焼けがおこると、その箇所にクラック等が発生し、部品の品質上大きな問題になる。

【0007】

この構成によると、測定対象励磁部は、測定対象であるワークを交流磁界により励磁する。測定対象励磁部のコイル等に、電源から正弦波や三角波等を与えることにより、ワークを励磁させることができる。検出手段は、ワークの励磁時に発生する検出信号を検出する。この検出信号からバルクハウゼンノイズを抽出する。

【0008】

ここで、研削焼けによる焼戻しが発生した箇所では、ワークの硬度が軟化し、残留応力が圧縮力から引張力に変化する。鋼材等のワークでは、その硬度が軟化するとバルクハウゼンノイズが大きくなり、引張力を印加するとバルクハウゼンノイズが大きくなる。そのため、研削焼けによる焼戻しによりバルクハウゼンノイズは正常箇所よりも大きくなる。

研削焼けにより再焼入れが起こって、ワークに硬くて脆いいわゆる白層が発生した場合でも、この白層の下部には焼戻しによる軟化した層が存在する。このため、バルクハウゼンノイズは大きくなる。

【0009】

したがって、バルクハウゼンノイズを測定することで、測定対象であるワークの研削焼けを検出することが可能である。前記判定手段は、このバルクハウゼンノイズから測定対象の研削焼けの有無を判定する。したがって、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査または抜取り検査を実施することができる。それ故、測定対象となった部品を破棄する必要がなく、ナイタルエッチング等のマクロ試験に比べて材料費の低減を図ることができる。また、本研削焼け検出によると、複数回測定を行う必要がなく、超音波の伝播速度を利用した検出よりも検出時間を短縮し得る。測定対象励磁部と検出手段とは離隔する必要もないため、測定対象励磁部と検出手段とを含むヘッド部を小型化することが可能となる。

【0010】

前記測定対象励磁部は、鉄心に巻かれた励磁コイルと、この励磁コイルに交流磁界を発生させる交流電流を供給する電源とを有するものであっても良い。この電源から正弦波や三角波を発生させて励磁コイルに与え、測定対象を容易に励磁させることができる。

この発明において、前記電源は、励磁コイルが発生する磁界の強さおよび周波数を可変することができるものであっても良い。このように励磁コイルが発生する磁界の強さおよび周波数を可変することにより、最適条件の設定を容易にして研削焼け検出感度を高めることができる。よって検出時間の短縮を図り、作業工数を低減することが可能となる。

バルクハウゼンノイズから研削焼けを検出するとき、磁界の強さ周波数などの最適条件は検出対象の材質や熱処理および加工条件などによって変化する。したがってこれらを可変にすることにより、検出対象が変わっても最適条件を容易に設定することができる。

【0011】

前記検出信号から抽出されたバルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つを測定する信号処理回路を有し、前記判定手段は、前記信号処理回路により測定された測定値から前記測定対象の研削焼けの有無を判定するものであっても良い。

この発明において、前記判定手段は、前記バルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、予め定められた閾値を超えたときに研削焼け有りと判定しても良い。前記バルクハウゼンノイズの振幅の最大値の閾値判断と、前記平均値の閾値判断とを用いて研削焼けの有無を判定し得る。バルクハウゼンノイズの振幅の最大値の閾値判断と、包絡線の振幅の閾値判断とを用いて判定しても良い。前記平均値の閾値判断と、包絡線の振幅の閾値判断とを用いて判定しても良い。例えば、バルクハウゼンノイズの振幅の最大値のみを検出し、この検出値が閾値を越えない場合、判定手段は研削焼け無しと判定することも可能である。検出値が閾値を超えたとき、判定手段は研削焼け有りと判定する。これ以後、研削焼け無しとなるまで研削条件を調整する。

【0012】

前記判定手段は、信号処理回路による測定値から研削焼けが発生している箇所の面積を計算する機能を有するものであっても良い。この研削焼けが発生している箇所の面積を計算することで、研削焼けの程度を判定することができる。

前記測定対象励磁部と検出手段とが一体となっているヘッド部を有するものであっても良い。前記「ヘッド部」は、測定対象に相対的に近づけてバルクハウゼンノイズを含む信号を得る入力部である。前記「一体」とは、測定対象励磁部と検出手段とを金型等を用いて一体としても良いし、両者を機械的に連結または化学的に接着等して一体としても良い。

この場合、ヘッド部の小型化を図り、種々な形状の測定対象を測定可能となる。それ故、この研削焼け検出装置の汎用性を高めることができる。

【0013】

前記測定対象の研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、および前記バルクハウゼンノイズの振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する表示部を有するものであっても良い。この表示部に表示された値を確認しつつ、励磁コイルが発生する磁界の強さや周波数等を可変させ得る。よって、バルクハウゼンノイズの解析を容易にすることが可能となる。

【0014】

この発明の研削焼け検出方法は、転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁過程と、この測定対象励磁過程による前記測定対象の励磁時に発生する信号を検出する検出過程と、この検出過程において検出された検出信号からバルクハウゼンノイズを抽出する過程と、前記過程で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定過程とを有することを特徴とする。

この場合、検出過程において検出された信号からバルクハウゼンノイズを抽出し、このバルクハウゼンノイズから測定対象の研削焼けの有無を判定する。したがって、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査または抜取り検査を実施することができ、材料費の低減を図ることができる。また、複数回測定を行う必要がなく、超音波の伝播速度を利用した検出よりも検出時間を短縮し得る。

【発明の効果】

【0015】

この発明の研削焼け検出装置は、転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁部と、この測定対象励磁部による前記測定対象の励磁時に発生する信号を検出する検出手段と、この検出手段により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ抽出手段と、このバルクハウゼンノイズ抽出手段で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定手段とを有するため、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査を実施することができ、さらに超音波を利用した方法と比較してヘッド部の小型化を図ることができる。

【発明を実施するための最良の形態】

【0016】

この発明の一実施形態を図1ないし図3と共に説明する。

この実施形態に係る研削焼け検出装置は、例えば、転動面を有する機械部品から成る測定対象の研削焼けの有無を検出する装置であり、軸受および軸受部品の研削焼けを検出する際等に使用される。ただし、前記機械部品以外の部品の研削焼け検出にも適用し得る。以下の説明は、研削焼け検出方法についての説明をも含む。

【0017】

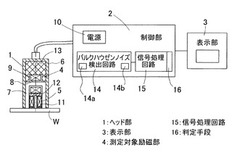

図1に示すように、研削焼け検出装置は、ヘッド部1と、制御部2と、表示部3とを有する。ヘッド部1は、図1、図2に示すように、測定対象の研削焼け箇所を検出するものであり、測定対象励磁部4と、検出手段5とを有する。これら測定対象励磁部4および検出手段5は、円筒形状のケーシング6内(図1)に収容されている。

測定対象励磁部4は、測定対象であるワークWを交流磁界により励磁するものであり、略門形状の鉄心7に、断面凹形状のボビン8を介して巻かれた励磁コイル9と、この励磁コイル9に交流磁界を発生させる交流電流を供給する電源10とを有する。

【0018】

検出手段5としての検出コイルは、前記ワークWの励磁時に発生する検出信号を検出する。この検出コイルは、断面凹形状のボビン11を介して鉄心12の周りに巻かれている。前記鉄心7,12は例えば、フェライト等の磁性酸化物や積層ケイ素鋼板等からなる。これら鉄心7,12は、励磁コイル9が巻かれた鉄心部分7aの軸心方向と、検出コイルが巻かれた鉄心12の軸心方向とが直交するように、配置されている。さらに、検出コイルが巻かれた鉄心12の軸心方向が、前記ケーシング6の軸心方向に略一致する。

前記励磁コイル9および検出コイルは、例えば、モールド材13等により一体に設けられている。これらコイルのうち励磁コイル9がケーシング6内の底部付近に配置され、検出コイルがケーシング6内の開放端部付近つまり検出対象に臨むように配置される。

【0019】

図1に示すように、制御部2は、主に、励磁コイル9に通電する交流電流等を制御してバルクハウゼンノイズの検出感度を高め得る。同制御部2は、励磁コイル9に励磁用の交流電流を供給する電源10と、バルクハウゼンノイズ抽出手段としてのバルクハウゼンノイズ検出回路14と、信号処理回路15と、判定手段16とを有する。前記電源10は、直流バイアス電流を重畳することも可能である。バルクハウゼンノイズ検出回路14は、検出コイルが検出した信号から図3中段に示すバルクハウゼンノイズBHNを抽出する。このバルクハウゼンノイズ検出回路14は、前記信号を増幅する増幅回路14aと、検出信号からバルクハウゼンノイズを抽出するフィルタ回路14bとを有する。

信号処理回路15は、バルクハウゼンノイズ信号を処理する部分である。すなわち信号処理回路15は、バルクハウゼンノイズ信号の振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つを測定し、これをバルクハウゼンノイズ値とする。前記バルクハウゼンノイズ値は、交流磁界数サイクルの値を測定してそれらの平均値を求めたものであっても良い。

【0020】

前記判定手段16は、例えば、中央演算処理装置(略称CPU:CentralProcessing Unit)、リードオンリーメモリ(略称ROM: Read Only Memory)、およびランダムアクセスメモリ(略称RAM: Random Access Memory)を含むマイクロコンピュータによって実現される。これらCPU,ROM,RAMは、それぞれバスを介して入出力インターフェースに電気的に接続されている。前記バスには、バルクハウゼンノイズ検出回路14および信号処理回路15が電気的に接続されている。また、入出力インターフェースに駆動回路を介して表示部3が電気的に接続されている。なお、バルクハウゼンノイズ検出回路14および信号処理回路15をマイクロコンピュータによって実現することも可能である。

【0021】

例えば、信号処理回路15により測定されたバルクハウゼンノイズ値から、ワークWの研削焼けの有無を判定するためのプログラムが前記ROMに格納されている。CPUを制御主体として当該プログラムが演算実行される。前記RAMには、バルクハウゼンノイズ値と、研削焼けの有無との関係を演算式またはテーブル等で設定した関係設定手段が設けられる。この関係設定手段におけるテーブル等は必要に応じて書換え可能に記憶されている。前記CPUは、測定されたバルクハウゼンノイズ値を、この関係設定手段に照らし研削焼けの有無を判定する。具体的には、CPUは、バルクハウゼンノイズ値の振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、前記テーブル等に記憶される予め定める閾値を超えたときに研削焼け有りと判定する。

【0022】

表示部3は、図1、図3に示すように、ワークWの研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、およびバルクハウゼンノイズ値の振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する。表示部3は、例えば、液晶ディスプレイ、有機ELディスプレイ、CRTディスプレイ、プリンタ等によって実現される。この表示部3に表示された値を確認しつつ、励磁コイル9が発生する磁界の強さや周波数等を可変させ得る。

【0023】

次に、軸受の研削焼けを検出している例を図4、図5と共に説明する。

回転軸17の小径部17aに軸受の内輪W1が嵌合され、この回転軸17は図示外の駆動源により軸線L1回りに回転可能に構成されている。前記ヘッド部1のケーシング外周面は固定部材18により固定されている。ヘッド部進退駆動源19の駆動部先端に、前記固定部材18が固着され、ヘッド部1がこの固定部材18に着脱自在に設けられる。ヘッド部進退駆動源19の駆動により、固定部材18が前記軸線L1に平行に移動駆動可能になっている。ヘッド部進退駆動源19として、例えば、モータとボールねじ機構から成るものや、流体圧シリンダ等を適用し得る。前記回転軸17を回転させつつ固定部材18を移動駆動させることにより、ヘッド部1が内輪W1の転走面表面を幅方向に沿って移動しながら図5に示すように周上全ての箇所の研削焼け箇所20を検出し得る。

【0024】

以上の構成によると、測定対象励磁部4は、ワークWを交流磁界により励磁する。電源10から励磁コイル9に正弦波や三角波PL1(図3)等を供給することで、ワークWを励磁することができる。

ここで、研削焼けによる焼戻しが発生した箇所では、ワークWの硬度が軟化し、残留応力が圧縮力から引張力に変化する。鋼材等のワークWでは、その硬度が軟化するとバルクハウゼンノイズが大きくなり、引張力を印加するとバルクハウゼンノイズが大きくなる。そのため、研削焼けによる焼戻しによりバルクハウゼンノイズは正常箇所よりも大きくなる。

研削焼けにより再焼入れが起こって、ワークWに硬くて脆いいわゆる白層が発生した場合でも、この白層の下部には焼戻しによる軟化した層が存在する。このため、バルクハウゼンノイズは大きくなる。したがって、バルクハウゼンノイズを測定することで、ワークWの研削焼けを検出することが可能である。

【0025】

前述のように判定手段16は、バルクハウゼンノイズ値の振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、前記テーブル等に記憶される予め定める閾値を超えたときに研削焼け有りと判定することができる。したがって、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査または抜取り検査を実施することができる。それ故、測定対象となった部品を破棄する必要がなく、ナイタルエッチング等のマクロ試験に比べて材料費の低減を図ることができる。この研削焼け検出によると、複数回測定を行う必要がなく、超音波の伝播速度を利用した検出よりも検出時間を短縮し得る。励磁コイル9と検出コイルとは離隔する必要もないため、モールド材13等により一体に設けることが可能となる。それ故、ヘッド部1を小型化することが可能となり、種々な形状の測定対象を測定可能となる。それ故、この研削焼け検出装置の汎用性を高めることができる。

【0026】

電源10をCPUにより制御することで正弦波や三角波PL1を発生させ、ワークWを容易に励磁させることができる。この場合において、前記電源10は、励磁コイル9が発生する磁界の強さおよび周波数を可変することができるものであっても良い。このように励磁コイル9が発生する磁界の強さおよび周波数を可変することにより、最適条件の設定を容易にして研削焼け検出感度を高めることができる。よって、検出時間の短縮を図り、作業工数を低減することが可能となる。

【0027】

判定手段16は、バルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、予め定められた閾値を越えたときに研削焼け有りと判定することができる。例えば、バルクハウゼンノイズの振幅の最大値のみを検出し、この検出値が閾値を越えない場合、判定手段16は研削焼け無しと判定することができる。検出値が閾値を越えたとき、判定手段16は研削焼け有りと判定する。これ以後、研削焼け無しとなるまで、ワークの回転速度、砥石の送り量等の研削条件を調整する。

【0028】

判定手段16は、信号処理回路15による測定値から研削焼けが発生している箇所の面積を計算する機能を有するものであっても良い。この研削焼けが発生している箇所の面積を計算することで、研削焼けの程度を判定することができる。

前記表示部3は、測定対象の研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、および前記バルクハウゼンノイズの振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する。この表示部3に表示された値または研削焼けの有無を確認しつつ、励磁コイル9が発生する磁界の強さや周波数等を可変させ得る。よって、バルクハウゼンノイズの解析を容易にすることが可能となる。

【0029】

軸受のうち外輪軌道面、保持器案内面、転動体の転走面や端面等の研削焼けの有無を検出しても良い。勿論、軸受以外のものを測定対象としても良い。電源10により、交流電流に直流バイアス電流を重畳させた場合、直流バイアス磁界の重畳は、バルクハウゼンノイズの抑制のためではなく、これも研削焼け検出に最適な励磁条件を与えるために行うものである。直流バイアス磁界を印加して、磁界の動作点を変えることにより、研削焼け検出感度がよくなる可能性がある。

【図面の簡単な説明】

【0030】

【図1】この発明の一実施形態に係る研削焼け検出装置のブロック図である。

【図2】同研削焼け検出装置のヘッド部の構造を概略示す図である。

【図3】同研削焼け検出装置の表示部に出力されるバルクハウゼンノイズ等の変化を示す図である。

【図4】内輪の転走面の研削焼けを検出する例を示す図である。

【図5】内輪の転走面と研削焼け箇所との関係を示す正面図である。

【符号の説明】

【0031】

1…ヘッド部

3…表示部

4…測定対象励磁部

5…検出手段

7…鉄心

9…励磁コイル

10…電源

14…バルクハウゼンノイズ検出回路

15…信号処理回路

16…判定手段

【技術分野】

【0001】

この発明は、例えば、軸受や軸受部品等の研削焼け検出装置および研削焼け検出方法に関する。

【背景技術】

【0002】

軸受等の転動部品の製造工程では、熱処理部品に対して高い寸法精度、表面粗さが要求されるため、熱処理部品に仕上げ研削が施される。その際、研削条件が悪いと、研削面に研削焼けが発生して表面が軟化または硬化する。この研削焼け箇所はクラック発生の原因になるため、研削条件を調整するときに研削焼けの有無を検査する。この研削焼けの検査には、ナイタルエッチング等のマクロ試験が行われている。

【特許文献1】特開2004−151077号公報

【特許文献2】特開2004−184378号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

前記ナイタルエッチング等のマクロ試験では、部品表面を腐食させるため、試験に使用された部品は破棄されている。このため、材料費が大きくなる問題点がある。

また、生産ライン中での全数検査を行うことができないため、インラインでの品質保証ができない問題点もある。

【0004】

鋼材中の超音波の伝播速度を利用した転動部品の研削焼け検出方法も提案されている(特許文献1、2)。この方法は超音波の検出精度を高めるため、2回以上測定を行う必要があり時間が掛かる。鋼材中の超音波の伝播速度が大きいため、超音波の送信プローブと受信プローブとを離す必要があり、装置のヘッド部を小型化できない等の問題点がある。

【0005】

この発明の目的は、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査を実施することができ、さらに超音波を利用した方法と比較してヘッド部の小型化を図ることができる研削焼け検出装置および研削焼け検出方法を提供することである。

【課題を解決するための手段】

【0006】

この発明の研削焼け検出装置は、転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁部と、この測定対象励磁部による前記測定対象の励磁時に発生する信号を検出する検出手段と、この検出手段により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ抽出手段と、このバルクハウゼンノイズ抽出手段で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定手段とを有することを特徴とする。

前記「交流磁界」とは、磁界の強さが周期的に変化するものをいう。

焼入れにより表面が硬化した測定対象つまりワークの最終工程での研削時、研削条件が適当でないと、ワークの温度が上昇して再焼入れ若しくは焼戻しがおきる。再焼入れでは硬くて脆い白層が発生し、焼戻しでは表面が軟化する。この現象を「研削焼け」と呼ぶ。部品に研削焼けがおこると、その箇所にクラック等が発生し、部品の品質上大きな問題になる。

【0007】

この構成によると、測定対象励磁部は、測定対象であるワークを交流磁界により励磁する。測定対象励磁部のコイル等に、電源から正弦波や三角波等を与えることにより、ワークを励磁させることができる。検出手段は、ワークの励磁時に発生する検出信号を検出する。この検出信号からバルクハウゼンノイズを抽出する。

【0008】

ここで、研削焼けによる焼戻しが発生した箇所では、ワークの硬度が軟化し、残留応力が圧縮力から引張力に変化する。鋼材等のワークでは、その硬度が軟化するとバルクハウゼンノイズが大きくなり、引張力を印加するとバルクハウゼンノイズが大きくなる。そのため、研削焼けによる焼戻しによりバルクハウゼンノイズは正常箇所よりも大きくなる。

研削焼けにより再焼入れが起こって、ワークに硬くて脆いいわゆる白層が発生した場合でも、この白層の下部には焼戻しによる軟化した層が存在する。このため、バルクハウゼンノイズは大きくなる。

【0009】

したがって、バルクハウゼンノイズを測定することで、測定対象であるワークの研削焼けを検出することが可能である。前記判定手段は、このバルクハウゼンノイズから測定対象の研削焼けの有無を判定する。したがって、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査または抜取り検査を実施することができる。それ故、測定対象となった部品を破棄する必要がなく、ナイタルエッチング等のマクロ試験に比べて材料費の低減を図ることができる。また、本研削焼け検出によると、複数回測定を行う必要がなく、超音波の伝播速度を利用した検出よりも検出時間を短縮し得る。測定対象励磁部と検出手段とは離隔する必要もないため、測定対象励磁部と検出手段とを含むヘッド部を小型化することが可能となる。

【0010】

前記測定対象励磁部は、鉄心に巻かれた励磁コイルと、この励磁コイルに交流磁界を発生させる交流電流を供給する電源とを有するものであっても良い。この電源から正弦波や三角波を発生させて励磁コイルに与え、測定対象を容易に励磁させることができる。

この発明において、前記電源は、励磁コイルが発生する磁界の強さおよび周波数を可変することができるものであっても良い。このように励磁コイルが発生する磁界の強さおよび周波数を可変することにより、最適条件の設定を容易にして研削焼け検出感度を高めることができる。よって検出時間の短縮を図り、作業工数を低減することが可能となる。

バルクハウゼンノイズから研削焼けを検出するとき、磁界の強さ周波数などの最適条件は検出対象の材質や熱処理および加工条件などによって変化する。したがってこれらを可変にすることにより、検出対象が変わっても最適条件を容易に設定することができる。

【0011】

前記検出信号から抽出されたバルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つを測定する信号処理回路を有し、前記判定手段は、前記信号処理回路により測定された測定値から前記測定対象の研削焼けの有無を判定するものであっても良い。

この発明において、前記判定手段は、前記バルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、予め定められた閾値を超えたときに研削焼け有りと判定しても良い。前記バルクハウゼンノイズの振幅の最大値の閾値判断と、前記平均値の閾値判断とを用いて研削焼けの有無を判定し得る。バルクハウゼンノイズの振幅の最大値の閾値判断と、包絡線の振幅の閾値判断とを用いて判定しても良い。前記平均値の閾値判断と、包絡線の振幅の閾値判断とを用いて判定しても良い。例えば、バルクハウゼンノイズの振幅の最大値のみを検出し、この検出値が閾値を越えない場合、判定手段は研削焼け無しと判定することも可能である。検出値が閾値を超えたとき、判定手段は研削焼け有りと判定する。これ以後、研削焼け無しとなるまで研削条件を調整する。

【0012】

前記判定手段は、信号処理回路による測定値から研削焼けが発生している箇所の面積を計算する機能を有するものであっても良い。この研削焼けが発生している箇所の面積を計算することで、研削焼けの程度を判定することができる。

前記測定対象励磁部と検出手段とが一体となっているヘッド部を有するものであっても良い。前記「ヘッド部」は、測定対象に相対的に近づけてバルクハウゼンノイズを含む信号を得る入力部である。前記「一体」とは、測定対象励磁部と検出手段とを金型等を用いて一体としても良いし、両者を機械的に連結または化学的に接着等して一体としても良い。

この場合、ヘッド部の小型化を図り、種々な形状の測定対象を測定可能となる。それ故、この研削焼け検出装置の汎用性を高めることができる。

【0013】

前記測定対象の研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、および前記バルクハウゼンノイズの振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する表示部を有するものであっても良い。この表示部に表示された値を確認しつつ、励磁コイルが発生する磁界の強さや周波数等を可変させ得る。よって、バルクハウゼンノイズの解析を容易にすることが可能となる。

【0014】

この発明の研削焼け検出方法は、転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁過程と、この測定対象励磁過程による前記測定対象の励磁時に発生する信号を検出する検出過程と、この検出過程において検出された検出信号からバルクハウゼンノイズを抽出する過程と、前記過程で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定過程とを有することを特徴とする。

この場合、検出過程において検出された信号からバルクハウゼンノイズを抽出し、このバルクハウゼンノイズから測定対象の研削焼けの有無を判定する。したがって、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査または抜取り検査を実施することができ、材料費の低減を図ることができる。また、複数回測定を行う必要がなく、超音波の伝播速度を利用した検出よりも検出時間を短縮し得る。

【発明の効果】

【0015】

この発明の研削焼け検出装置は、転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁部と、この測定対象励磁部による前記測定対象の励磁時に発生する信号を検出する検出手段と、この検出手段により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ抽出手段と、このバルクハウゼンノイズ抽出手段で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定手段とを有するため、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査を実施することができ、さらに超音波を利用した方法と比較してヘッド部の小型化を図ることができる。

【発明を実施するための最良の形態】

【0016】

この発明の一実施形態を図1ないし図3と共に説明する。

この実施形態に係る研削焼け検出装置は、例えば、転動面を有する機械部品から成る測定対象の研削焼けの有無を検出する装置であり、軸受および軸受部品の研削焼けを検出する際等に使用される。ただし、前記機械部品以外の部品の研削焼け検出にも適用し得る。以下の説明は、研削焼け検出方法についての説明をも含む。

【0017】

図1に示すように、研削焼け検出装置は、ヘッド部1と、制御部2と、表示部3とを有する。ヘッド部1は、図1、図2に示すように、測定対象の研削焼け箇所を検出するものであり、測定対象励磁部4と、検出手段5とを有する。これら測定対象励磁部4および検出手段5は、円筒形状のケーシング6内(図1)に収容されている。

測定対象励磁部4は、測定対象であるワークWを交流磁界により励磁するものであり、略門形状の鉄心7に、断面凹形状のボビン8を介して巻かれた励磁コイル9と、この励磁コイル9に交流磁界を発生させる交流電流を供給する電源10とを有する。

【0018】

検出手段5としての検出コイルは、前記ワークWの励磁時に発生する検出信号を検出する。この検出コイルは、断面凹形状のボビン11を介して鉄心12の周りに巻かれている。前記鉄心7,12は例えば、フェライト等の磁性酸化物や積層ケイ素鋼板等からなる。これら鉄心7,12は、励磁コイル9が巻かれた鉄心部分7aの軸心方向と、検出コイルが巻かれた鉄心12の軸心方向とが直交するように、配置されている。さらに、検出コイルが巻かれた鉄心12の軸心方向が、前記ケーシング6の軸心方向に略一致する。

前記励磁コイル9および検出コイルは、例えば、モールド材13等により一体に設けられている。これらコイルのうち励磁コイル9がケーシング6内の底部付近に配置され、検出コイルがケーシング6内の開放端部付近つまり検出対象に臨むように配置される。

【0019】

図1に示すように、制御部2は、主に、励磁コイル9に通電する交流電流等を制御してバルクハウゼンノイズの検出感度を高め得る。同制御部2は、励磁コイル9に励磁用の交流電流を供給する電源10と、バルクハウゼンノイズ抽出手段としてのバルクハウゼンノイズ検出回路14と、信号処理回路15と、判定手段16とを有する。前記電源10は、直流バイアス電流を重畳することも可能である。バルクハウゼンノイズ検出回路14は、検出コイルが検出した信号から図3中段に示すバルクハウゼンノイズBHNを抽出する。このバルクハウゼンノイズ検出回路14は、前記信号を増幅する増幅回路14aと、検出信号からバルクハウゼンノイズを抽出するフィルタ回路14bとを有する。

信号処理回路15は、バルクハウゼンノイズ信号を処理する部分である。すなわち信号処理回路15は、バルクハウゼンノイズ信号の振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つを測定し、これをバルクハウゼンノイズ値とする。前記バルクハウゼンノイズ値は、交流磁界数サイクルの値を測定してそれらの平均値を求めたものであっても良い。

【0020】

前記判定手段16は、例えば、中央演算処理装置(略称CPU:CentralProcessing Unit)、リードオンリーメモリ(略称ROM: Read Only Memory)、およびランダムアクセスメモリ(略称RAM: Random Access Memory)を含むマイクロコンピュータによって実現される。これらCPU,ROM,RAMは、それぞれバスを介して入出力インターフェースに電気的に接続されている。前記バスには、バルクハウゼンノイズ検出回路14および信号処理回路15が電気的に接続されている。また、入出力インターフェースに駆動回路を介して表示部3が電気的に接続されている。なお、バルクハウゼンノイズ検出回路14および信号処理回路15をマイクロコンピュータによって実現することも可能である。

【0021】

例えば、信号処理回路15により測定されたバルクハウゼンノイズ値から、ワークWの研削焼けの有無を判定するためのプログラムが前記ROMに格納されている。CPUを制御主体として当該プログラムが演算実行される。前記RAMには、バルクハウゼンノイズ値と、研削焼けの有無との関係を演算式またはテーブル等で設定した関係設定手段が設けられる。この関係設定手段におけるテーブル等は必要に応じて書換え可能に記憶されている。前記CPUは、測定されたバルクハウゼンノイズ値を、この関係設定手段に照らし研削焼けの有無を判定する。具体的には、CPUは、バルクハウゼンノイズ値の振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、前記テーブル等に記憶される予め定める閾値を超えたときに研削焼け有りと判定する。

【0022】

表示部3は、図1、図3に示すように、ワークWの研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、およびバルクハウゼンノイズ値の振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する。表示部3は、例えば、液晶ディスプレイ、有機ELディスプレイ、CRTディスプレイ、プリンタ等によって実現される。この表示部3に表示された値を確認しつつ、励磁コイル9が発生する磁界の強さや周波数等を可変させ得る。

【0023】

次に、軸受の研削焼けを検出している例を図4、図5と共に説明する。

回転軸17の小径部17aに軸受の内輪W1が嵌合され、この回転軸17は図示外の駆動源により軸線L1回りに回転可能に構成されている。前記ヘッド部1のケーシング外周面は固定部材18により固定されている。ヘッド部進退駆動源19の駆動部先端に、前記固定部材18が固着され、ヘッド部1がこの固定部材18に着脱自在に設けられる。ヘッド部進退駆動源19の駆動により、固定部材18が前記軸線L1に平行に移動駆動可能になっている。ヘッド部進退駆動源19として、例えば、モータとボールねじ機構から成るものや、流体圧シリンダ等を適用し得る。前記回転軸17を回転させつつ固定部材18を移動駆動させることにより、ヘッド部1が内輪W1の転走面表面を幅方向に沿って移動しながら図5に示すように周上全ての箇所の研削焼け箇所20を検出し得る。

【0024】

以上の構成によると、測定対象励磁部4は、ワークWを交流磁界により励磁する。電源10から励磁コイル9に正弦波や三角波PL1(図3)等を供給することで、ワークWを励磁することができる。

ここで、研削焼けによる焼戻しが発生した箇所では、ワークWの硬度が軟化し、残留応力が圧縮力から引張力に変化する。鋼材等のワークWでは、その硬度が軟化するとバルクハウゼンノイズが大きくなり、引張力を印加するとバルクハウゼンノイズが大きくなる。そのため、研削焼けによる焼戻しによりバルクハウゼンノイズは正常箇所よりも大きくなる。

研削焼けにより再焼入れが起こって、ワークWに硬くて脆いいわゆる白層が発生した場合でも、この白層の下部には焼戻しによる軟化した層が存在する。このため、バルクハウゼンノイズは大きくなる。したがって、バルクハウゼンノイズを測定することで、ワークWの研削焼けを検出することが可能である。

【0025】

前述のように判定手段16は、バルクハウゼンノイズ値の振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、前記テーブル等に記憶される予め定める閾値を超えたときに研削焼け有りと判定することができる。したがって、測定対象となる部品を破壊等する必要がなくインラインで研削焼けの全数検査または抜取り検査を実施することができる。それ故、測定対象となった部品を破棄する必要がなく、ナイタルエッチング等のマクロ試験に比べて材料費の低減を図ることができる。この研削焼け検出によると、複数回測定を行う必要がなく、超音波の伝播速度を利用した検出よりも検出時間を短縮し得る。励磁コイル9と検出コイルとは離隔する必要もないため、モールド材13等により一体に設けることが可能となる。それ故、ヘッド部1を小型化することが可能となり、種々な形状の測定対象を測定可能となる。それ故、この研削焼け検出装置の汎用性を高めることができる。

【0026】

電源10をCPUにより制御することで正弦波や三角波PL1を発生させ、ワークWを容易に励磁させることができる。この場合において、前記電源10は、励磁コイル9が発生する磁界の強さおよび周波数を可変することができるものであっても良い。このように励磁コイル9が発生する磁界の強さおよび周波数を可変することにより、最適条件の設定を容易にして研削焼け検出感度を高めることができる。よって、検出時間の短縮を図り、作業工数を低減することが可能となる。

【0027】

判定手段16は、バルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、予め定められた閾値を越えたときに研削焼け有りと判定することができる。例えば、バルクハウゼンノイズの振幅の最大値のみを検出し、この検出値が閾値を越えない場合、判定手段16は研削焼け無しと判定することができる。検出値が閾値を越えたとき、判定手段16は研削焼け有りと判定する。これ以後、研削焼け無しとなるまで、ワークの回転速度、砥石の送り量等の研削条件を調整する。

【0028】

判定手段16は、信号処理回路15による測定値から研削焼けが発生している箇所の面積を計算する機能を有するものであっても良い。この研削焼けが発生している箇所の面積を計算することで、研削焼けの程度を判定することができる。

前記表示部3は、測定対象の研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、および前記バルクハウゼンノイズの振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する。この表示部3に表示された値または研削焼けの有無を確認しつつ、励磁コイル9が発生する磁界の強さや周波数等を可変させ得る。よって、バルクハウゼンノイズの解析を容易にすることが可能となる。

【0029】

軸受のうち外輪軌道面、保持器案内面、転動体の転走面や端面等の研削焼けの有無を検出しても良い。勿論、軸受以外のものを測定対象としても良い。電源10により、交流電流に直流バイアス電流を重畳させた場合、直流バイアス磁界の重畳は、バルクハウゼンノイズの抑制のためではなく、これも研削焼け検出に最適な励磁条件を与えるために行うものである。直流バイアス磁界を印加して、磁界の動作点を変えることにより、研削焼け検出感度がよくなる可能性がある。

【図面の簡単な説明】

【0030】

【図1】この発明の一実施形態に係る研削焼け検出装置のブロック図である。

【図2】同研削焼け検出装置のヘッド部の構造を概略示す図である。

【図3】同研削焼け検出装置の表示部に出力されるバルクハウゼンノイズ等の変化を示す図である。

【図4】内輪の転走面の研削焼けを検出する例を示す図である。

【図5】内輪の転走面と研削焼け箇所との関係を示す正面図である。

【符号の説明】

【0031】

1…ヘッド部

3…表示部

4…測定対象励磁部

5…検出手段

7…鉄心

9…励磁コイル

10…電源

14…バルクハウゼンノイズ検出回路

15…信号処理回路

16…判定手段

【特許請求の範囲】

【請求項1】

転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁部と、

この測定対象励磁部による前記測定対象の励磁時に発生する信号を検出する検出手段と、

この検出手段により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ抽出手段と、

このバルクハウゼンノイズ抽出手段で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定手段とを有することを特徴とする研削焼け検出装置。

【請求項2】

請求項1において、前記測定対象励磁部は、鉄心に巻かれた励磁コイルと、この励磁コイルに交流磁界を発生させる交流電流を供給する電源とを有する研削焼け検出装置。

【請求項3】

請求項2において、前記電源は、励磁コイルが発生する磁界の強さおよび周波数が可変である研削焼け検出装置。

【請求項4】

請求項1ないし請求項3のいずれか1項において、前記検出信号から抽出されたバルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つを測定する信号処理回路を有し、前記判定手段は、前記信号処理回路により測定された測定値から前記測定対象の研削焼けの有無を判定する研削焼け検出装置。

【請求項5】

請求項4において、前記判定手段は、前記バルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、予め定められた閾値を超えたときに研削焼け有りと判定する研削焼け検出装置。

【請求項6】

請求項4または請求項5において、前記判定手段は、信号処理回路による測定値から研削焼けが発生している箇所の面積を計算する機能を有する研削焼け検出装置。

【請求項7】

請求項1ないし請求項6のいずれか1項において、前記測定対象励磁部と検出手段とが一体となっているヘッド部を有する研削焼け検出装置。

【請求項8】

請求項4ないし請求項7のいずれか1項において、前記測定対象の研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、および前記バルクハウゼンノイズの振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する表示部を有する研削焼け検出装置。

【請求項9】

転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁過程と、

この測定対象励磁過程による前記測定対象の励磁時に発生する信号を検出する検出過程と、

この検出過程において検出された検出信号からバルクハウゼンノイズを抽出する過程と、

前記過程で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定過程とを有することを特徴とする研削焼け検出方法。

【請求項1】

転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁部と、

この測定対象励磁部による前記測定対象の励磁時に発生する信号を検出する検出手段と、

この検出手段により検出された検出信号からバルクハウゼンノイズを抽出するバルクハウゼンノイズ抽出手段と、

このバルクハウゼンノイズ抽出手段で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定手段とを有することを特徴とする研削焼け検出装置。

【請求項2】

請求項1において、前記測定対象励磁部は、鉄心に巻かれた励磁コイルと、この励磁コイルに交流磁界を発生させる交流電流を供給する電源とを有する研削焼け検出装置。

【請求項3】

請求項2において、前記電源は、励磁コイルが発生する磁界の強さおよび周波数が可変である研削焼け検出装置。

【請求項4】

請求項1ないし請求項3のいずれか1項において、前記検出信号から抽出されたバルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つを測定する信号処理回路を有し、前記判定手段は、前記信号処理回路により測定された測定値から前記測定対象の研削焼けの有無を判定する研削焼け検出装置。

【請求項5】

請求項4において、前記判定手段は、前記バルクハウゼンノイズの振幅の最大値、平均値、および包絡線の振幅の少なくともいずれか一つが、予め定められた閾値を超えたときに研削焼け有りと判定する研削焼け検出装置。

【請求項6】

請求項4または請求項5において、前記判定手段は、信号処理回路による測定値から研削焼けが発生している箇所の面積を計算する機能を有する研削焼け検出装置。

【請求項7】

請求項1ないし請求項6のいずれか1項において、前記測定対象励磁部と検出手段とが一体となっているヘッド部を有する研削焼け検出装置。

【請求項8】

請求項4ないし請求項7のいずれか1項において、前記測定対象の研削焼けの有無、研削焼けが発生している箇所の面積、研削焼けが発生している箇所の割合、および前記バルクハウゼンノイズの振幅の最大値、平均値および包絡線の振幅の少なくともいずれか一つを表示する表示部を有する研削焼け検出装置。

【請求項9】

転動面を有する機械部品から成る測定対象を交流磁界により励磁する測定対象励磁過程と、

この測定対象励磁過程による前記測定対象の励磁時に発生する信号を検出する検出過程と、

この検出過程において検出された検出信号からバルクハウゼンノイズを抽出する過程と、

前記過程で抽出したバルクハウゼンノイズから前記測定対象の研削焼けの有無を判定する判定過程とを有することを特徴とする研削焼け検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−85195(P2010−85195A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−253508(P2008−253508)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]