研磨パッドおよび研磨パッドの製造方法

【課題】研磨加工時の立ち上げ時間を短縮することができる研磨パッドを提供する。

【解決手段】研磨パッド10は、湿式凝固法により作製されたウレタンシート2を有している。ウレタンシート2は、一面側にスキン層2aを有しており、スキン層2aより内側にナップ層2bを有している。ナップ層2bには、ウレタンシート2の厚さ方向に沿って縦長のセル3が形成されている。セル3の間には、セル3より小さい孔径の多数の微細孔が形成されている。スキン層2a、セル3および微細孔は網目状に連通している。ウレタンシート2は、成膜時の樹脂溶液として、界面活性剤を添加することなく、ポリウレタン樹脂、良溶媒のDMFおよび貧溶媒の水が混合され形成されたものである。界面活性剤の溶出がなく泡立ちが抑制される。

【解決手段】研磨パッド10は、湿式凝固法により作製されたウレタンシート2を有している。ウレタンシート2は、一面側にスキン層2aを有しており、スキン層2aより内側にナップ層2bを有している。ナップ層2bには、ウレタンシート2の厚さ方向に沿って縦長のセル3が形成されている。セル3の間には、セル3より小さい孔径の多数の微細孔が形成されている。スキン層2a、セル3および微細孔は網目状に連通している。ウレタンシート2は、成膜時の樹脂溶液として、界面活性剤を添加することなく、ポリウレタン樹脂、良溶媒のDMFおよび貧溶媒の水が混合され形成されたものである。界面活性剤の溶出がなく泡立ちが抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は研磨パッドおよび研磨パッドの製造方法に係り、特に、湿式凝固法により軟質樹脂を含む樹脂溶液が凝固され内部に発泡が連続状に形成された樹脂シートを備えた研磨パッドおよび該研磨パッドの製造方法に関する。

【背景技術】

【0002】

従来半導体デバイス等の各種材料(被研磨物)では、平坦性を確保するために研磨パッドを使用した研磨加工が行われている。半導体デバイスの製造では、通常、銅配線の層や絶縁層が順次形成され多層化されるが、各層を形成した後の表面(加工面)に研磨加工が行われている。近年では、半導体回路の集積度が急激に増大するにつれて高密度化を目的とした微細化や多層配線化が進められており、加工面を一層高度に平坦化する技術が重要となっている。

【0003】

一般に、半導体デバイスの製造では、化学的機械的研磨(以下、CMPと略記する。)法が用いられている。CMP法では、通常、砥粒(研磨粒子)をアルカリ溶液または酸溶液に分散させたスラリ(研磨液)が供給される。すなわち、被研磨物(の加工面)は、スラリ中の砥粒による機械的研磨作用と、アルカリ溶液または酸溶液による化学的研磨作用とで平坦化される。

【0004】

CMP法による研磨加工では、被研磨物を研磨加工するための研磨面に開孔が形成された樹脂シートを備えた研磨パッドが用いられている。研磨加工時には、研磨面に形成された開孔に砥粒が保持されつつ加工面内に分散するように供給されることで加工面の平坦化が図られている。樹脂シートは、通常、乾式成型法や湿式凝固法により形成されている。乾式成型法では、樹脂製の発泡体の表面を研削処理すること、または、発泡体をスライス処理することにより樹脂シートが形成される。発泡体を形成する技術として、樹脂溶液中に中空微粒子を添加しておく技術(例えば、特許文献1参照)、樹脂溶液に水を添加しておくことで成型時に気体を発生させる技術(例えば、特許文献2参照)等が開示されている。一方、湿式凝固法では、樹脂を水混和性の有機溶媒に溶解させた樹脂溶液をシート状の基材に塗布した後、水系凝固液中で有機溶媒と凝固液とを置換させることで発泡が連続状に形成された樹脂シートが形成される。湿式凝固法による樹脂シートでは、表面側に緻密なスキン層が形成され、スキン層より内側の樹脂中に多数の発泡が連続状に形成される。このスキン層がバフィング等の研削処理により除去され、樹脂シートの表面には、内部に形成された発泡の開孔が形成されている。被研磨物の表面平坦性の改善を目的として、湿式凝固法による樹脂シートの表面の表面粗さを制限した研磨パッドの技術が開示されている(特許文献3参照)。

【0005】

このような研磨パッドで半導体デバイス等の研磨加工を行うときは、研磨装置に装着された研磨パッドに純水を供給しながらダイヤモンド砥粒ディスクでドレッシング処理が施される。その後、ダミーワークで慣らし運転をしてスラリを研磨パッドに馴染ませる作業、いわゆる、ブレークイン(立ち上げ作業)が行われる。半導体デバイス等の生産性を高めるためには、ブレークインに要する時間を短縮することが重要となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許3013105号公報

【特許文献2】特開2005−68168号公報

【特許文献3】特開2004−291155号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来研磨パッドに用いられた樹脂シート、とりわけ、湿式凝固法による樹脂シートでは、製造時に樹脂成分や顔料成分以外に、発泡形成や成膜性を安定化させる助剤として種々の界面活性剤が樹脂溶液に添加されている。このため、樹脂シート内に界面活性剤が残留し、その界面活性剤が研磨加工時に溶出する、という問題がある。界面活性剤が溶出すると、泡立ちが生じやすくなり、スラリを凝集させ、被研磨物の表面平坦性や研磨レート等の研磨性能を変動させることがある。これを解決するためには、慣らし運転中に界面活性剤を溶出させて除去してしまうことが必要となるが、却って、ブレークインの時間短縮を阻害する要因となる。

【0008】

本発明は上記事案に鑑み、研磨加工時の立ち上げ時間を短縮することができる研磨パッドおよび該研磨パッドの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の第1の態様は、湿式凝固法により軟質樹脂を含む樹脂溶液が凝固され内部に発泡が連続状に形成された樹脂シートを備えた研磨パッドにおいて、前記樹脂シートは、該樹脂シートを回転可能な定盤に貼着し水で濡らすとともに、前記定盤を20rpm〜30rpmの速度で回転させながら加圧下でブラッシングする泡立ち試験における泡立ちが無検出のものであることを特徴とする。

【0010】

第1の態様では、樹脂シートが、加圧下でブラッシングする泡立ち試験における泡立ちが無検出のため、慣らし運転による泡立ちが抑制されるので、研磨加工時の立ち上げ時間を短縮することができる。この場合において、泡立ち試験では、樹脂シートにブラシを押し当て400Pa〜500Paの圧力を加えながらブラッシングを少なくとも30秒間行い、少なくとも1分間放置後に目視観察するようにすることができる。

【0011】

本発明の第2の態様は、第1の態様の研磨パッドの製造方法であって、軟質樹脂と、前記軟質樹脂を溶解する良溶媒と、前記軟質樹脂に対する貧溶媒とを混合した樹脂溶液を準備する準備ステップと、前記樹脂溶液を凝固液中でシート状に凝固させ樹脂シートを形成するシート形成ステップと、を含み、前記準備ステップにおいて、前記貧溶媒の混合割合を、前記軟質樹脂の凝固価をRとしたときに、前記軟質樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲とすることを特徴とする。第2の態様では、準備ステップで樹脂溶液に混合した貧溶媒の混合割合を、軟質樹脂の凝固価をRとしたときに、軟質樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲としたため、シート形成ステップで樹脂溶液の凝固前に軟質樹脂が凝集しやすくなり、従来発泡形成の安定化剤として用いられる界面活性剤を用いることなく発泡形成が安定化することから、第1の態様の研磨パッドを容易に製造することができる。この場合において、軟質樹脂をポリウレタン樹脂とし、貧溶媒を水を主成分としてもよい。このとき、良溶媒をN,N−ジメチルホルムアミドないしN,N−ジメチルアセトアミドとし、貧溶媒を水とすることができる。

【発明の効果】

【0012】

本発明によれば、樹脂シートが、加圧下でブラッシングする泡立ち試験における泡立ちが無検出のため、慣らし運転による泡立ちが抑制されるので、研磨加工時の立ち上げ時間を短縮することができる、という効果を奏することができる。

【図面の簡単な説明】

【0013】

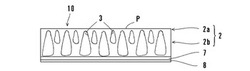

【図1】本発明を適用した実施形態の研磨パッドを模式的に示す断面図である。

【図2】実施例1の研磨パッドの泡立ち試験の状態を示す写真であり、(A)はブラッシング前の研磨パッドの表面、(B)はブラッシング後の研磨パッドの表面をそれぞれ示す。

【図3】比較例7の研磨パッドの泡立ち試験の状態を示す写真であり、(A)はブラッシング前の研磨パッドの表面、(B)はブラッシング後に泡立ちを生じた研磨パッドの表面をそれぞれ示す。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明を適用した研磨パッドの実施の形態について説明する。

【0015】

<構成>

本実施形態の研磨パッド10は、図1に示すように、湿式凝固法により成膜されたポリウレタン樹脂(軟質樹脂)製の樹脂シートとしてのウレタンシート2を有している。

【0016】

ウレタンシート2は、一面側に湿式凝固法による成膜時に形成された緻密なスキン層2aを有しており、スキン層2aより内側にナップ層2bを有している。スキン層2aの表面が被研磨物を研磨加工するための研磨面Pを形成している。スキン層2aと反対の面(以下、裏面と呼称する。)側には、ウレタンシート2の厚さが一様となるようにバフ処理が施されている。すなわち、バフ処理が施されることで、ウレタンシート2の厚さが均一化されている。

【0017】

ナップ層2bには、ウレタンシート2の厚さ方向(図1の縦方向)に沿って縦長で丸みを帯びた円錐状(断面縦長三角状)のセル(発泡)3が略均等に分散した状態で形成されている。セル3の縦長方向の長さは、ウレタンシート2の厚さの範囲でバラツキを有している。セル3は、研磨面P側の孔径が裏面側の孔径より小さく形成されている。すなわち、セル3は研磨面P側が裏面側より縮径されている。セル3の間のポリウレタン樹脂は、セル3より小さい孔径の多数の図示しない微細孔が形成されたミクロポーラス状に形成されている。スキン層2a、ナップ層2bのセル3および図示しない微細孔は、不図示の連通孔で網目状に連通している。すなわち、ウレタンシート2は、セル3や微細孔が連続状に形成された連続発泡構造を有している。ウレタンシート2には、モジュラスが30MPa以下の軟質なポリウレタン樹脂が使用されている。このようなウレタンシート2は、ポリウレタン樹脂を含む樹脂溶液に、ポリウレタン樹脂に対する貧溶媒の所定量が混合され形成されたものである。また、ウレタンシート2は、このウレタンシート2を、例えば、研磨機の定盤のように回転可能な定盤に装着して水で濡らした状態とし、定盤を20〜30rpmの速度で回転させ、ウレタンシート2にブラシドレッサを押し当て400〜500Paの圧力を加えながらブラッシングを少なくとも30秒間行い、少なくとも1分間放置後に目視観察する泡立ち試験における泡立ちが無検出のものである。ここでいう「無検出」は、目視による観察で認められないことである。

【0018】

また、研磨パッド10では、ウレタンシート2の裏面側に、研磨機(研磨装置)に研磨パッド10を装着するために、両面テープ7が貼り合わされている。両面テープ7は、ポリエチレンテレフタレート(以下、PETと略記する。)製等の可撓性フィルムの基材を有している。基材の両面には、それぞれ、アクリル系、ウレタン系、エポキシ系等の粘着剤が塗工された粘着剤層を有している。両面テープ7は、一面側の粘着剤層でウレタンシート2と貼り合わされており、他面側の粘着剤層が剥離紙8で覆われている。なお、本例では、基材8が研磨パッド10の全体を支持する機能も兼ねている。

【0019】

<製造>

研磨パッド10は、湿式凝固法により成膜したウレタンシート2にバフ処理を施した後、両面テープ7とウレタンシート2とを貼り合わせる貼り合わせ工程を経て製造される。湿式凝固法では、ポリウレタン樹脂を含む樹脂溶液を調製する準備工程(準備ステップ)、樹脂溶液を成膜基材に連続的に塗布し、水系凝固液中で樹脂溶液を凝固させてポリウレタン樹脂をシート状に形成するシート形成工程(シート形成ステップ)、シート状のポリウレタン樹脂を洗浄し乾燥させる洗浄・乾燥工程を経てウレタンシート2を作製する。以下、工程順に説明する。

【0020】

準備工程では、ポリウレタン樹脂、ポリウレタン樹脂を溶解可能な水混和性の有機溶媒(良溶媒)、添加剤およびポリウレタン樹脂に対する貧溶媒の所定量を混合し樹脂溶液を調製する。有機溶媒としては、N,N−ジメチルホルムアミド(以下、DMFと略記する。)やN,N−ジメチルアセトアミド(DMAc)等を用いることができるが、本例では、DMFを用いる。ポリウレタン樹脂には、ポリエステル系、ポリエーテル系、ポリカーボネート系等の樹脂からモジュラスが30MPa以下のものを選択して用い、例えば、ポリウレタン樹脂が30重量%となるようにDMFに溶解させる。添加剤としては、セル3の大きさや量(個数)を制御するカーボンブラック等の顔料を用いることができる。なお、従来湿式凝固法で用いられるような、セル形成を促進させる親水性活性剤やポリウレタン樹脂の再生を安定化させる疎水性活性剤等の助剤を添加しなくてもよいが、泡立ち試験に影響を及ぼさない低起泡性の添加剤成分を添加してもよい。得られた溶液を減圧下で脱泡し樹脂溶液を調製する。

【0021】

樹脂溶液に混合する貧溶媒には、水を主成分とし、酢酸エチルやイソプロピルアルコール等を添加することができるが、本例では、水を用いる。貧溶媒の混合量は、用いるポリウレタン樹脂の凝固価をRとしたときに、ポリウレタン樹脂の固形分に対する重量百分率が0.2R〜4.5Rの範囲となるように調整する。凝固価Rは、樹脂のゲル化点を示すものであり、次のようにして求めることができる。すなわち、有機溶媒のDMFにポリウレタン樹脂を1wt%となるように溶解させポリウレタン樹脂溶液を作製する。このポリウレタン樹脂溶液の100gを25℃に温度調整しながら、スターラ等の攪拌機で攪拌する。ポリウレタン樹脂溶液を攪拌しながら、25℃に温度調整した貧溶媒(水)を一定量ずつ滴下する。ポリウレタン樹脂溶液中のポリウレタン樹脂がゲル化して白濁が消えなくなる点に到達するのに要した貧溶媒の滴下量(単位:ml)を凝固価Rとする。

【0022】

シート形成工程では、準備工程で調製した樹脂溶液を成膜基材に連続的に塗布し、水系凝固液中で樹脂溶液を凝固させてシート状のポリウレタン樹脂を形成する。樹脂溶液を、塗布装置により常温下で帯状の成膜基材に均一な厚さとなるように塗布する。塗布装置として、本例では、ナイフコータを用いる。このとき、ナイフコータと成膜基材との間隙(クリアランス)を調整することで、樹脂溶液の塗布厚さ(塗布量)を調整する。本例では、得られるウレタンシートの厚さを上述した範囲とするため、塗布厚さを500〜2000μmの範囲に調整する。成膜基材には、可撓性フィルム、不織布、織布等を用いることができるが、本例では、成膜基材をPET製フィルムとして説明する。成膜基材に塗布された樹脂溶液を、ポリウレタン樹脂に対して貧溶媒である水を主成分とする凝固液(水系凝固液)中に案内する。凝固液としては、水にDMFやDMAc等の有機溶媒を混合しておくこともできるが、本例では、水を用いる。

【0023】

ここで、発泡形成について説明する。従来湿式凝固法で用いる樹脂溶液では、成膜用の助剤として界面活性剤が添加されており、貧溶媒(水)が混合されることなく有機溶媒にポリウレタン樹脂を溶解させた樹脂溶液が用いられる。この樹脂溶液を凝固液中に案内すると、まず、樹脂溶液の表面側に緻密なスキン層が厚さ数μm程度にわたって形成される。その後、スキン層を通じて溶媒置換が進行し発泡構造が形成される。これに対して、本例では、樹脂溶液に界面活性剤が添加されていないものの、従来と同様の発泡構造が形成される。このメカニズムについては、十分に解明されていないが、次のように考えられる。すなわち、樹脂溶液に貧溶媒の水が混合されていることで、樹脂溶液の凝固前に、樹脂溶液内部でポリウレタン樹脂の一部に凝集が生じる。この凝集に伴い、凝固液中で緻密なスキン層が形成されにくくなり、樹脂溶液への凝固液の浸入と、凝固液への溶媒の抜けとが滞ることなく進行し安定して置換される。このDMFと凝固液との置換の進行により連続状の発泡構造を有するシート状のポリウレタン樹脂が形成される。DMFが樹脂溶液から脱溶媒し、DMFと凝固液とが置換することにより、スキン層2aより内側のポリウレタン樹脂中にセル3および図示しない微細孔が形成され、セル3および図示しない微細孔を網目状に連通する不図示の連通孔が形成される。このとき、成膜基材のPET製フィルムが水を浸透させないため、樹脂溶液の表面側(スキン層2a側)で脱溶媒が生じて成膜基材側が表面側より大きなセル3が形成される。

【0024】

洗浄・乾燥工程では、シート形成工程で形成されたシート状のポリウレタン樹脂(以下、成膜樹脂という。)を洗浄した後乾燥させる。すなわち、成膜樹脂を、成膜基材から剥離した後、水等の洗浄液中で洗浄して成膜樹脂中に残留しているDMFを除去する。洗浄後、成膜樹脂を乾燥させる。成膜樹脂の乾燥には、本例では、内部に熱源を有するシリンダを備えたシリンダ乾燥機を使用する。成膜樹脂がシリンダの周面に沿って通過することで乾燥する。乾燥後の成膜樹脂をロール状に巻き取る。

【0025】

バフ処理を行うときは、洗浄・乾燥工程で乾燥させた成膜樹脂のスキン層2aと反対の面、すなわち裏面側にバフ処理を施す。湿式凝固法により形成された成膜樹脂では、樹脂溶液の塗布時やポリウレタン樹脂の再生時に厚さバラツキが生じている。成膜樹脂のスキン層2a側の表面に、表面が平坦な圧接治具を圧接することで、成膜樹脂の裏面側に凹凸が出現する。この凹凸をバフ処理で除去する。本例では、連続的に製造された成膜樹脂が帯状のため、圧接ローラを圧接しながら、連続的にバフ処理を施す。成膜樹脂がバフ処理されて形成されたウレタンシート2では厚さが均一化されている。

【0026】

貼り合わせ工程では、ウレタンシート2のバフ処理された面(裏面)側と、両面テープ7とを貼り合わせる。このとき、両面テープ7の一面側の粘着剤層とウレタンシート2とを貼り合わせる。両面テープ7の他面側の粘着剤層は表面が剥離紙8で覆われたまま残される。そして、円形等の所望の形状、所望のサイズに裁断した後、キズや汚れ、異物等の付着がないことを確認する等の検査を行い、研磨パッド10を完成させる。

【0027】

研磨パッド10で被研磨物の研磨加工を行うときは、例えば、対向する2つの定盤を備えた両面研磨機が使用される。2つの定盤には、それぞれ研磨パッド10を貼着する。定盤に研磨パッド10を貼着するときは、両面テープ7の剥離紙8を取り除き露出した粘着剤層で貼着する。被研磨物および研磨パッド10間に研磨粒子を含む研磨液(スラリ)を循環供給するとともに、被研磨物に圧力(研磨圧)をかけながら少なくとも一方の定盤を回転させることで、被研磨物の両面を研磨加工する。

【0028】

<作用等>

次に、本実施形態の研磨パッド10の作用等について説明する。

【0029】

本実施形態では、ウレタンシート2が、ポリウレタン樹脂、良溶媒のDMFおよび貧溶媒の水が混合され形成されている。このため、従来発泡形成の安定化剤として用いられる界面活性剤を添加しなくても連続状の発泡形成を安定化することができる。これは、シート形成工程での凝固液中で、従来の緻密なスキン層の形成が抑制されるため、樹脂溶液中のDMFと凝固液中の水との置換が滞ることなく進行することで、連続状の発泡構造が形成されたことが考えられる。また、樹脂溶液に界面活性剤を添加しないことで、研磨加工に際して界面活性剤の溶出がなくなるため、泡立ち試験における泡立ちが無検出となり、研磨加工時の泡立ちを抑制することができる。これにより、慣らし運転による立ち上げ時間を短縮することができ、研磨加工の効率向上を図ることができる。

【0030】

また、本実施形態では、樹脂溶液に混合された水の混合量が、用いるポリウレタン樹脂の凝固価をRとしたときに、ポリウレタン樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲となるように調整されている。水混合量が0.2Rに満たないと、発泡構造が不十分で安定した成膜が難しくなり、得られるウレタンシートの表面状態もあれた状態(微小な凹凸が見られる状態)となる。反対に、水混合量が4.5Rを越えると、樹脂溶液に貧溶媒が混合されることから、樹脂溶液中でポリウレタン樹脂の凝集が多くなり、得られるウレタンシートの均一性が損なわれることとなる。従って、上述した範囲の水を混合することにより、発泡形成を安定化させることができ、ウレタンシート2を均一化することができる。

【0031】

なお、本実施形態では、樹脂溶液に水を混合し、従来発泡形成の安定化用に用いられた界面活性剤を添加しない例を示したが、本発明はこれに制限されるものではなく、泡立ち試験に影響を及ぼさない低起泡性のものであれば、界面活性剤を添加するようにしてもよい。界面活性剤の添加量としては、従来樹脂溶液に混合された界面活性剤が1〜5wt%程度であることを考慮し、少なくともその10分の1以下にすることが好ましい。界面活性剤の添加量を少なくすることで、本実施形態と同様に泡立ち性を抑えることができ、研磨加工時に研磨レートや被研磨物の平坦性の低下を抑制することができる。また、従来湿式凝固法により作製されたウレタンシートでは、連続発泡構造を有するため、樹脂溶液に混合された界面活性剤が溶出しなくなるまでに時間を要する。このため、研磨加工前のブレークインで泡立ちが認められない場合でも、加圧しながら長時間の研磨加工を行うことで溶出する界面活性剤により泡立ちを生じることがある。このような観点から、本実施形態では、上述した泡立ち試験として、回転速度、加圧力の範囲を定め、ブラッシング時間を少なくとも30秒間、放置時間を少なくとも1分間とする条件を用いている。

【0032】

また、本実施形態では、軟質樹脂としてポリウレタン樹脂を用い、貧溶媒として水を用いる例を示したが、本発明はこれらに限定されるものではない。軟質樹脂としては、軟質であればよく、例えば、ポリエチレン等の樹脂を用いるようにしてもよい。また、貧溶媒としては、水を主成分としていればよく、用いる軟質樹脂に対する貧溶媒、例えば、酢酸エチルやイソプロピルアルコール等を混合して用いることができる。

【0033】

更に、本実施形態では、ウレタンシート2に、ウレタンシート2の厚さ方向に縦長の多数のセル3が形成された発泡構造の例を示したが、本発明はこれに制限されるものではない。例えば、樹脂溶液や凝固液の組成を変えることで、セル3が無形成、すなわち、全体がミクロポーラス状の発泡構造を有するウレタンシートを得ることも可能である。

【0034】

また更に、本実施形態では、ウレタンシート2の裏面側がバフ処理されており、スキン層2aを有する例を示したが、本発明はこれに限定されるものではない。バフ処理によりスキン層2aを除去し、研磨面Pにセル3の開孔が形成されるようにしてもよい。このようにすれば、開孔を通じてセル3内にスラリが出入することで研磨レートの向上を図ることができる。ウレタンシート2の厚さの均一化を図ることを考慮すれば、スキン層側ないし裏面側がバフ処理されていることが好ましい。また、バフ処理に代えて、スライス処理してもよいことはもちろんである。

【実施例】

【0035】

次に、本実施形態に従い製造した研磨パッド10の実施例について説明する。なお、比較のために製造した比較例の研磨パッドについても併記する。

【0036】

(実施例1)

実施例1では、ポリエステル系ポリウレタン樹脂を用いた。このポリウレタン樹脂では、100%モジュラスが6MPaであり、水トレランス(凝固価R)が11.0を示した。水トレランスは、以下の手順で測定したものである。すなわち、ポリウレタン樹脂をDMFに溶解させ、樹脂固形分が1wt%のポリウレタン樹脂溶液を調製する。このポリウレタン樹脂溶液の100gを三角フラスコ(300ml容)に精秤採取し、三角フラスコを10ポイント活字原稿の上に載置する。三角フラスコ内のポリウレタン樹脂溶液をスターラで攪拌しながら、三角フラスコに20℃の環境下で水を滴下する。三角フラスコの上方から活字原稿を目視にて判読し、ポリウレタン樹脂溶液が白濁して原稿を判読できなくなったときまでに滴下された水の量を水トレランスとして読み取る。

【0037】

下表1に示すように、実施例1では、ポリウレタン樹脂を30wt%となるようにDMFに溶解させ、この溶液の100部に対して、貧溶媒の水の2.5部、DMFの32.5部および25wt%のカーボンブラックを含む添加剤溶液の14部を混合し樹脂溶液を調製した。この樹脂溶液では、ポリウレタン樹脂に対する水の添加率が8.3%となる。水トレランスが11.0であることから、水添加率が水トレランスの0.75倍となり、0.2R〜4.5Rの範囲を満たしている。

【0038】

【表1】

【0039】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例1の研磨パッド10を製造した。下表2に示すように、シート形成工程では、樹脂溶液が温度21.6℃、粘度が70.8dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシート2では、表面状態(スキン層2aの表面状態)が良好で略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。また、ウレタンシート2では、収縮率が7.1%であった。この収縮率は、樹脂溶液の塗布幅およびウレタンシート2の幅から求めたものである。

【0040】

【表2】

【0041】

(実施例2〜実施例3)

実施例2〜実施例3では、表1に示すように、樹脂溶液の100部に対する水およびDMFの混合割合を変えたこと以外は実施例1と同様にした。すなわち、実施例2では水の5部、DMFの30部を混合し、実施例3では水の10部、DMFの25部を混合した。これにより、水添加率は、実施例2では16.7%となり水トレランスに対して1.52倍、実施例3では33.3%となり水トレランスに対して3.03倍となる。いずれも、水添加率が0.2R〜4.5Rの範囲を満たしている。

【0042】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例2、実施例3の研磨パッド10をそれぞれ製造した。表2に示すように、実施例2では、シート形成工程における樹脂溶液が温度21.7℃、粘度が78.5dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシート2では、表面状態が良好で略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。このウレタンシート2では、収縮率が7.0%であった。また、実施例3では、シート形成工程における樹脂溶液が温度24.2℃、粘度が109.3dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシート2では、表面状態が若干のカールが認められたものの略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。このウレタンシート2では、収縮率が9.1%であった。

【0043】

(比較例1〜比較例2)

表1に示すように、比較例1では、樹脂溶液に水を混合せずDMFの35部を混合したこと以外は実施例1と同様にした。比較例2では、樹脂溶液の100部に対し、水の20部、DMFの15部を混合したこと以外は実施例1と同様にした。これにより、比較例2では、水添加率が66.7%となり水トレランスに対して6.06倍となる。従って、比較例2は、水添加率が0.2R〜4.5Rの範囲を満たさない研磨パッドである。

【0044】

得られた樹脂溶液を用いてウレタンシートを作製し、研磨パッドをそれぞれ製造した。表2に示すように、比較例1では、シート形成工程における樹脂溶液が温度23.0℃、粘度が64.3dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシートでは、表面状態が良好で略平坦に形成されたものの、発泡形成状態には若干のムラが認められた。このウレタンシートでは、収縮率が6.8%であった。一方、比較例2では、樹脂溶液で凝集が生じたため、湿式凝固法による成膜ができなかった。これは、樹脂溶液に混合された水の割合が多すぎたためと考えられる。

【0045】

(実施例4)

実施例4では、ポリエーテル系ポリウレタン樹脂を用いた。このポリウレタン樹脂では、100%モジュラスが8.5MPaであり、水トレランス(凝固価R)が4.6を示した。下表3に示すように、実施例4では、ポリウレタン樹脂を30wt%となるようにDMFに溶解させ、この溶液の100部に対して、貧溶媒の水の5部、DMFの30部および顔料等の添加剤を分散させた溶液の14部を混合し樹脂溶液を調製した。この樹脂溶液では、ポリウレタン樹脂に対する水の添加率が16.7%となる。水トレランスが4.6であることから、水添加率が水トレランスの3.63倍となり、0.2R〜4.5Rの範囲を満たしている。

【0046】

【表3】

【0047】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例4の研磨パッド10を製造した。下表4に示すように、シート形成工程では、樹脂溶液が温度24.3℃、粘度が109.6dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を(実施例1の場合と比べて)容易に剥離することができた。得られたウレタンシート2では、表面状態に若干のあれが認められたものの、発泡形成状態は良好であった。このウレタンシート2では、収縮率が16.9%であった。

【0048】

【表4】

【0049】

(比較例3〜比較例4)

表3に示すように、比較例3では、樹脂溶液に水を混合せずDMFの35部を混合したこと以外は実施例4と同様にした。比較例4では、樹脂溶液の100部に対し、水の10部、DMFの25部を混合したこと以外は実施例4と同様にした。これにより、比較例4では、水添加率が33.3%となり水トレランスに対して7.24倍となる。従って、比較例4は、水添加率が0.2R〜4.5Rの範囲を満たさない研磨パッドである。

【0050】

得られた樹脂溶液を用いてウレタンシートを作製し、研磨パッドをそれぞれ製造した。表4に示すように、比較例3では、シート形成工程における樹脂溶液が温度23.3℃、粘度が76.5dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシートでは、表面状態に若干のあれが認められ、発泡形成状態にも若干のムラが認められた。このウレタンシートでは、収縮率が22.2%であった。一方、比較例4では、樹脂溶液で凝集が生じたため、湿式凝固法による成膜ができなかった。これは、樹脂溶液に混合された水の割合が多すぎたためと考えられる。

【0051】

(実施例5)

実施例5では、ポリカーボネート系ポリウレタン樹脂を用いた。このポリウレタン樹脂では、100%モジュラスが8.5MPaであり、水トレランス(凝固価R)が3.8を示した。下表5に示すように、実施例5では、ポリウレタン樹脂を30wt%となるようにDMFに溶解させ、この溶液の100部に対して、貧溶媒の水の5部、DMFの30部および顔料等の添加剤を分散させた溶液の14部を混合し樹脂溶液を調製した。この樹脂溶液では、ポリウレタン樹脂に対する水の添加率が16.7%となる。水トレランスが3.8であることから、水添加率が水トレランスの4.39倍となり、0.2R〜4.5Rの範囲を満たしている。

【0052】

【表5】

【0053】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例5の研磨パッド10を製造した。下表6に示すように、シート形成工程では、樹脂溶液が温度23.4℃、粘度が272.1dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシート2では、表面状態に若干の荒れが認められたものの、発泡形成状態は良好であった。このウレタンシート2では、収縮率が10.0%であった。

【0054】

【表6】

【0055】

(比較例5〜比較例7)

表5に示すように、比較例5では、樹脂溶液に水を混合せずDMFの35部を混合したこと以外は実施例5と同様にした。比較例6では、樹脂溶液の100部に対し、水の10部、DMFの25部を混合したこと以外は実施例5と同様にした。これにより、比較例6では、水添加率が33.3%となり水トレランスに対して8.76倍となる。従って、比較例6は、水添加率が0.2R〜4.5Rの範囲を満たさない研磨パッドである。比較例7では、比較例5で用いたものと同様の樹脂溶液に発泡調整剤として陰イオン系界面活性剤(DIC株式会社製、クリスボンアシスターSD−11)を添加したこと以外は比較例5と同様にした。発泡調整剤の添加量は樹脂固形分に対して3wt%とした。すなわち、比較例7は従来の研磨パッドである。

【0056】

得られた樹脂溶液を用いてウレタンシートを作製し、研磨パッドをそれぞれ製造した。表6に示すように、比較例5では、シート形成工程における樹脂溶液が温度23.6℃、粘度が103.8dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシートでは、表面状態に若干のあれが認められ、発泡形成状態にも若干のムラが認められた。このウレタンシートでは、収縮率が26.1%であった。一方、比較例7では、シート形成工程における樹脂溶液が温度23.2℃、粘度が108.2dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシートでは、表面状態が良好で略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。このウレタンシートでは、収縮率が11.6%であった。また、比較例6では、樹脂溶液で凝集が生じたため、湿式凝固法による成膜ができなかった。これは、樹脂溶液に混合された水の割合が多すぎたためと考えられる。

【0057】

(泡立ち性評価)

各実施例および比較例の研磨パッドについて、以下のようにして泡立ち性を評価した。すなわち、それぞれの研磨パッドを直径740mmの円形に裁断し、研磨機(株式会社荏原製作所製、F−REX300)の定盤に貼着した後、定盤を20rpmで回転させ、水で研磨面Pの全体を濡らした。大型ブラシドレッサ(株式会社荏原製作所製、部品番号C−4111−216−0001「全面ハードブラシ本体」)を研磨機に装着し、14rpmで回転させながら465Paの圧力で研磨パッドに押し当てながら、研磨パッドのほぼ全域を30秒間ブラッシングした。ブラシドレッサを研磨パッドから離し、1分間放置後に目視で泡立ち具合を観察した。泡立ち性は、○:泡立ちが認められないもの、×:泡立ちが大きく研磨加工に支障の生じるもの、の2段階で評価した。泡立ち性の評価結果をそれぞれ表2、表4、表6にあわせて示した。

【0058】

図3(A)、(B)に示すように、比較例7の研磨パッドでは、ブラッシング後に泡立ちが認められた(矢印F参照)。これは、比較例7の研磨パッドの製造に際し、樹脂溶液に発泡調整剤として界面活性剤を添加したため、ブラッシング中に界面活性剤が溶出し泡立ちが生じたと考えられる。このような泡立ちが生じる研磨パッドでは、研磨加工時に、研磨液に含有される砥粒の凝集を生じ、被研磨物に対するスクラッチの発生や研磨レートの低下を招くことが予想される。これに対して、実施例1の研磨パッド10では、図2(A)、(B)に示すように、定盤に貼着した研磨パッド10を水で濡らしブラッシングしても、泡立ちが見られなかった。また、表2、表4、表6に示すように、実施例1〜実施例5の研磨パッド10では、泡立ちが認められなかった。従って、研磨パッド10では、泡立ちが生じることが抑制されるため、研磨加工時に立ち上げ時間を短縮することができ、被研磨物の平坦性や研磨レートの低下を招くことなく研磨加工を安定的に継続することが期待できる。

【産業上の利用可能性】

【0059】

本発明は研磨加工時の立ち上げ時間を短縮することができる研磨パッドを提供するものであるため、研磨パッドの製造、販売に寄与するので、産業上の利用可能性を有する。

【符号の説明】

【0060】

P 研磨面

2 ウレタンシート(樹脂シート)

2a スキン層

2b ナップ層

3 セル(発泡)

10 研磨パッド

【技術分野】

【0001】

本発明は研磨パッドおよび研磨パッドの製造方法に係り、特に、湿式凝固法により軟質樹脂を含む樹脂溶液が凝固され内部に発泡が連続状に形成された樹脂シートを備えた研磨パッドおよび該研磨パッドの製造方法に関する。

【背景技術】

【0002】

従来半導体デバイス等の各種材料(被研磨物)では、平坦性を確保するために研磨パッドを使用した研磨加工が行われている。半導体デバイスの製造では、通常、銅配線の層や絶縁層が順次形成され多層化されるが、各層を形成した後の表面(加工面)に研磨加工が行われている。近年では、半導体回路の集積度が急激に増大するにつれて高密度化を目的とした微細化や多層配線化が進められており、加工面を一層高度に平坦化する技術が重要となっている。

【0003】

一般に、半導体デバイスの製造では、化学的機械的研磨(以下、CMPと略記する。)法が用いられている。CMP法では、通常、砥粒(研磨粒子)をアルカリ溶液または酸溶液に分散させたスラリ(研磨液)が供給される。すなわち、被研磨物(の加工面)は、スラリ中の砥粒による機械的研磨作用と、アルカリ溶液または酸溶液による化学的研磨作用とで平坦化される。

【0004】

CMP法による研磨加工では、被研磨物を研磨加工するための研磨面に開孔が形成された樹脂シートを備えた研磨パッドが用いられている。研磨加工時には、研磨面に形成された開孔に砥粒が保持されつつ加工面内に分散するように供給されることで加工面の平坦化が図られている。樹脂シートは、通常、乾式成型法や湿式凝固法により形成されている。乾式成型法では、樹脂製の発泡体の表面を研削処理すること、または、発泡体をスライス処理することにより樹脂シートが形成される。発泡体を形成する技術として、樹脂溶液中に中空微粒子を添加しておく技術(例えば、特許文献1参照)、樹脂溶液に水を添加しておくことで成型時に気体を発生させる技術(例えば、特許文献2参照)等が開示されている。一方、湿式凝固法では、樹脂を水混和性の有機溶媒に溶解させた樹脂溶液をシート状の基材に塗布した後、水系凝固液中で有機溶媒と凝固液とを置換させることで発泡が連続状に形成された樹脂シートが形成される。湿式凝固法による樹脂シートでは、表面側に緻密なスキン層が形成され、スキン層より内側の樹脂中に多数の発泡が連続状に形成される。このスキン層がバフィング等の研削処理により除去され、樹脂シートの表面には、内部に形成された発泡の開孔が形成されている。被研磨物の表面平坦性の改善を目的として、湿式凝固法による樹脂シートの表面の表面粗さを制限した研磨パッドの技術が開示されている(特許文献3参照)。

【0005】

このような研磨パッドで半導体デバイス等の研磨加工を行うときは、研磨装置に装着された研磨パッドに純水を供給しながらダイヤモンド砥粒ディスクでドレッシング処理が施される。その後、ダミーワークで慣らし運転をしてスラリを研磨パッドに馴染ませる作業、いわゆる、ブレークイン(立ち上げ作業)が行われる。半導体デバイス等の生産性を高めるためには、ブレークインに要する時間を短縮することが重要となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許3013105号公報

【特許文献2】特開2005−68168号公報

【特許文献3】特開2004−291155号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来研磨パッドに用いられた樹脂シート、とりわけ、湿式凝固法による樹脂シートでは、製造時に樹脂成分や顔料成分以外に、発泡形成や成膜性を安定化させる助剤として種々の界面活性剤が樹脂溶液に添加されている。このため、樹脂シート内に界面活性剤が残留し、その界面活性剤が研磨加工時に溶出する、という問題がある。界面活性剤が溶出すると、泡立ちが生じやすくなり、スラリを凝集させ、被研磨物の表面平坦性や研磨レート等の研磨性能を変動させることがある。これを解決するためには、慣らし運転中に界面活性剤を溶出させて除去してしまうことが必要となるが、却って、ブレークインの時間短縮を阻害する要因となる。

【0008】

本発明は上記事案に鑑み、研磨加工時の立ち上げ時間を短縮することができる研磨パッドおよび該研磨パッドの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の第1の態様は、湿式凝固法により軟質樹脂を含む樹脂溶液が凝固され内部に発泡が連続状に形成された樹脂シートを備えた研磨パッドにおいて、前記樹脂シートは、該樹脂シートを回転可能な定盤に貼着し水で濡らすとともに、前記定盤を20rpm〜30rpmの速度で回転させながら加圧下でブラッシングする泡立ち試験における泡立ちが無検出のものであることを特徴とする。

【0010】

第1の態様では、樹脂シートが、加圧下でブラッシングする泡立ち試験における泡立ちが無検出のため、慣らし運転による泡立ちが抑制されるので、研磨加工時の立ち上げ時間を短縮することができる。この場合において、泡立ち試験では、樹脂シートにブラシを押し当て400Pa〜500Paの圧力を加えながらブラッシングを少なくとも30秒間行い、少なくとも1分間放置後に目視観察するようにすることができる。

【0011】

本発明の第2の態様は、第1の態様の研磨パッドの製造方法であって、軟質樹脂と、前記軟質樹脂を溶解する良溶媒と、前記軟質樹脂に対する貧溶媒とを混合した樹脂溶液を準備する準備ステップと、前記樹脂溶液を凝固液中でシート状に凝固させ樹脂シートを形成するシート形成ステップと、を含み、前記準備ステップにおいて、前記貧溶媒の混合割合を、前記軟質樹脂の凝固価をRとしたときに、前記軟質樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲とすることを特徴とする。第2の態様では、準備ステップで樹脂溶液に混合した貧溶媒の混合割合を、軟質樹脂の凝固価をRとしたときに、軟質樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲としたため、シート形成ステップで樹脂溶液の凝固前に軟質樹脂が凝集しやすくなり、従来発泡形成の安定化剤として用いられる界面活性剤を用いることなく発泡形成が安定化することから、第1の態様の研磨パッドを容易に製造することができる。この場合において、軟質樹脂をポリウレタン樹脂とし、貧溶媒を水を主成分としてもよい。このとき、良溶媒をN,N−ジメチルホルムアミドないしN,N−ジメチルアセトアミドとし、貧溶媒を水とすることができる。

【発明の効果】

【0012】

本発明によれば、樹脂シートが、加圧下でブラッシングする泡立ち試験における泡立ちが無検出のため、慣らし運転による泡立ちが抑制されるので、研磨加工時の立ち上げ時間を短縮することができる、という効果を奏することができる。

【図面の簡単な説明】

【0013】

【図1】本発明を適用した実施形態の研磨パッドを模式的に示す断面図である。

【図2】実施例1の研磨パッドの泡立ち試験の状態を示す写真であり、(A)はブラッシング前の研磨パッドの表面、(B)はブラッシング後の研磨パッドの表面をそれぞれ示す。

【図3】比較例7の研磨パッドの泡立ち試験の状態を示す写真であり、(A)はブラッシング前の研磨パッドの表面、(B)はブラッシング後に泡立ちを生じた研磨パッドの表面をそれぞれ示す。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明を適用した研磨パッドの実施の形態について説明する。

【0015】

<構成>

本実施形態の研磨パッド10は、図1に示すように、湿式凝固法により成膜されたポリウレタン樹脂(軟質樹脂)製の樹脂シートとしてのウレタンシート2を有している。

【0016】

ウレタンシート2は、一面側に湿式凝固法による成膜時に形成された緻密なスキン層2aを有しており、スキン層2aより内側にナップ層2bを有している。スキン層2aの表面が被研磨物を研磨加工するための研磨面Pを形成している。スキン層2aと反対の面(以下、裏面と呼称する。)側には、ウレタンシート2の厚さが一様となるようにバフ処理が施されている。すなわち、バフ処理が施されることで、ウレタンシート2の厚さが均一化されている。

【0017】

ナップ層2bには、ウレタンシート2の厚さ方向(図1の縦方向)に沿って縦長で丸みを帯びた円錐状(断面縦長三角状)のセル(発泡)3が略均等に分散した状態で形成されている。セル3の縦長方向の長さは、ウレタンシート2の厚さの範囲でバラツキを有している。セル3は、研磨面P側の孔径が裏面側の孔径より小さく形成されている。すなわち、セル3は研磨面P側が裏面側より縮径されている。セル3の間のポリウレタン樹脂は、セル3より小さい孔径の多数の図示しない微細孔が形成されたミクロポーラス状に形成されている。スキン層2a、ナップ層2bのセル3および図示しない微細孔は、不図示の連通孔で網目状に連通している。すなわち、ウレタンシート2は、セル3や微細孔が連続状に形成された連続発泡構造を有している。ウレタンシート2には、モジュラスが30MPa以下の軟質なポリウレタン樹脂が使用されている。このようなウレタンシート2は、ポリウレタン樹脂を含む樹脂溶液に、ポリウレタン樹脂に対する貧溶媒の所定量が混合され形成されたものである。また、ウレタンシート2は、このウレタンシート2を、例えば、研磨機の定盤のように回転可能な定盤に装着して水で濡らした状態とし、定盤を20〜30rpmの速度で回転させ、ウレタンシート2にブラシドレッサを押し当て400〜500Paの圧力を加えながらブラッシングを少なくとも30秒間行い、少なくとも1分間放置後に目視観察する泡立ち試験における泡立ちが無検出のものである。ここでいう「無検出」は、目視による観察で認められないことである。

【0018】

また、研磨パッド10では、ウレタンシート2の裏面側に、研磨機(研磨装置)に研磨パッド10を装着するために、両面テープ7が貼り合わされている。両面テープ7は、ポリエチレンテレフタレート(以下、PETと略記する。)製等の可撓性フィルムの基材を有している。基材の両面には、それぞれ、アクリル系、ウレタン系、エポキシ系等の粘着剤が塗工された粘着剤層を有している。両面テープ7は、一面側の粘着剤層でウレタンシート2と貼り合わされており、他面側の粘着剤層が剥離紙8で覆われている。なお、本例では、基材8が研磨パッド10の全体を支持する機能も兼ねている。

【0019】

<製造>

研磨パッド10は、湿式凝固法により成膜したウレタンシート2にバフ処理を施した後、両面テープ7とウレタンシート2とを貼り合わせる貼り合わせ工程を経て製造される。湿式凝固法では、ポリウレタン樹脂を含む樹脂溶液を調製する準備工程(準備ステップ)、樹脂溶液を成膜基材に連続的に塗布し、水系凝固液中で樹脂溶液を凝固させてポリウレタン樹脂をシート状に形成するシート形成工程(シート形成ステップ)、シート状のポリウレタン樹脂を洗浄し乾燥させる洗浄・乾燥工程を経てウレタンシート2を作製する。以下、工程順に説明する。

【0020】

準備工程では、ポリウレタン樹脂、ポリウレタン樹脂を溶解可能な水混和性の有機溶媒(良溶媒)、添加剤およびポリウレタン樹脂に対する貧溶媒の所定量を混合し樹脂溶液を調製する。有機溶媒としては、N,N−ジメチルホルムアミド(以下、DMFと略記する。)やN,N−ジメチルアセトアミド(DMAc)等を用いることができるが、本例では、DMFを用いる。ポリウレタン樹脂には、ポリエステル系、ポリエーテル系、ポリカーボネート系等の樹脂からモジュラスが30MPa以下のものを選択して用い、例えば、ポリウレタン樹脂が30重量%となるようにDMFに溶解させる。添加剤としては、セル3の大きさや量(個数)を制御するカーボンブラック等の顔料を用いることができる。なお、従来湿式凝固法で用いられるような、セル形成を促進させる親水性活性剤やポリウレタン樹脂の再生を安定化させる疎水性活性剤等の助剤を添加しなくてもよいが、泡立ち試験に影響を及ぼさない低起泡性の添加剤成分を添加してもよい。得られた溶液を減圧下で脱泡し樹脂溶液を調製する。

【0021】

樹脂溶液に混合する貧溶媒には、水を主成分とし、酢酸エチルやイソプロピルアルコール等を添加することができるが、本例では、水を用いる。貧溶媒の混合量は、用いるポリウレタン樹脂の凝固価をRとしたときに、ポリウレタン樹脂の固形分に対する重量百分率が0.2R〜4.5Rの範囲となるように調整する。凝固価Rは、樹脂のゲル化点を示すものであり、次のようにして求めることができる。すなわち、有機溶媒のDMFにポリウレタン樹脂を1wt%となるように溶解させポリウレタン樹脂溶液を作製する。このポリウレタン樹脂溶液の100gを25℃に温度調整しながら、スターラ等の攪拌機で攪拌する。ポリウレタン樹脂溶液を攪拌しながら、25℃に温度調整した貧溶媒(水)を一定量ずつ滴下する。ポリウレタン樹脂溶液中のポリウレタン樹脂がゲル化して白濁が消えなくなる点に到達するのに要した貧溶媒の滴下量(単位:ml)を凝固価Rとする。

【0022】

シート形成工程では、準備工程で調製した樹脂溶液を成膜基材に連続的に塗布し、水系凝固液中で樹脂溶液を凝固させてシート状のポリウレタン樹脂を形成する。樹脂溶液を、塗布装置により常温下で帯状の成膜基材に均一な厚さとなるように塗布する。塗布装置として、本例では、ナイフコータを用いる。このとき、ナイフコータと成膜基材との間隙(クリアランス)を調整することで、樹脂溶液の塗布厚さ(塗布量)を調整する。本例では、得られるウレタンシートの厚さを上述した範囲とするため、塗布厚さを500〜2000μmの範囲に調整する。成膜基材には、可撓性フィルム、不織布、織布等を用いることができるが、本例では、成膜基材をPET製フィルムとして説明する。成膜基材に塗布された樹脂溶液を、ポリウレタン樹脂に対して貧溶媒である水を主成分とする凝固液(水系凝固液)中に案内する。凝固液としては、水にDMFやDMAc等の有機溶媒を混合しておくこともできるが、本例では、水を用いる。

【0023】

ここで、発泡形成について説明する。従来湿式凝固法で用いる樹脂溶液では、成膜用の助剤として界面活性剤が添加されており、貧溶媒(水)が混合されることなく有機溶媒にポリウレタン樹脂を溶解させた樹脂溶液が用いられる。この樹脂溶液を凝固液中に案内すると、まず、樹脂溶液の表面側に緻密なスキン層が厚さ数μm程度にわたって形成される。その後、スキン層を通じて溶媒置換が進行し発泡構造が形成される。これに対して、本例では、樹脂溶液に界面活性剤が添加されていないものの、従来と同様の発泡構造が形成される。このメカニズムについては、十分に解明されていないが、次のように考えられる。すなわち、樹脂溶液に貧溶媒の水が混合されていることで、樹脂溶液の凝固前に、樹脂溶液内部でポリウレタン樹脂の一部に凝集が生じる。この凝集に伴い、凝固液中で緻密なスキン層が形成されにくくなり、樹脂溶液への凝固液の浸入と、凝固液への溶媒の抜けとが滞ることなく進行し安定して置換される。このDMFと凝固液との置換の進行により連続状の発泡構造を有するシート状のポリウレタン樹脂が形成される。DMFが樹脂溶液から脱溶媒し、DMFと凝固液とが置換することにより、スキン層2aより内側のポリウレタン樹脂中にセル3および図示しない微細孔が形成され、セル3および図示しない微細孔を網目状に連通する不図示の連通孔が形成される。このとき、成膜基材のPET製フィルムが水を浸透させないため、樹脂溶液の表面側(スキン層2a側)で脱溶媒が生じて成膜基材側が表面側より大きなセル3が形成される。

【0024】

洗浄・乾燥工程では、シート形成工程で形成されたシート状のポリウレタン樹脂(以下、成膜樹脂という。)を洗浄した後乾燥させる。すなわち、成膜樹脂を、成膜基材から剥離した後、水等の洗浄液中で洗浄して成膜樹脂中に残留しているDMFを除去する。洗浄後、成膜樹脂を乾燥させる。成膜樹脂の乾燥には、本例では、内部に熱源を有するシリンダを備えたシリンダ乾燥機を使用する。成膜樹脂がシリンダの周面に沿って通過することで乾燥する。乾燥後の成膜樹脂をロール状に巻き取る。

【0025】

バフ処理を行うときは、洗浄・乾燥工程で乾燥させた成膜樹脂のスキン層2aと反対の面、すなわち裏面側にバフ処理を施す。湿式凝固法により形成された成膜樹脂では、樹脂溶液の塗布時やポリウレタン樹脂の再生時に厚さバラツキが生じている。成膜樹脂のスキン層2a側の表面に、表面が平坦な圧接治具を圧接することで、成膜樹脂の裏面側に凹凸が出現する。この凹凸をバフ処理で除去する。本例では、連続的に製造された成膜樹脂が帯状のため、圧接ローラを圧接しながら、連続的にバフ処理を施す。成膜樹脂がバフ処理されて形成されたウレタンシート2では厚さが均一化されている。

【0026】

貼り合わせ工程では、ウレタンシート2のバフ処理された面(裏面)側と、両面テープ7とを貼り合わせる。このとき、両面テープ7の一面側の粘着剤層とウレタンシート2とを貼り合わせる。両面テープ7の他面側の粘着剤層は表面が剥離紙8で覆われたまま残される。そして、円形等の所望の形状、所望のサイズに裁断した後、キズや汚れ、異物等の付着がないことを確認する等の検査を行い、研磨パッド10を完成させる。

【0027】

研磨パッド10で被研磨物の研磨加工を行うときは、例えば、対向する2つの定盤を備えた両面研磨機が使用される。2つの定盤には、それぞれ研磨パッド10を貼着する。定盤に研磨パッド10を貼着するときは、両面テープ7の剥離紙8を取り除き露出した粘着剤層で貼着する。被研磨物および研磨パッド10間に研磨粒子を含む研磨液(スラリ)を循環供給するとともに、被研磨物に圧力(研磨圧)をかけながら少なくとも一方の定盤を回転させることで、被研磨物の両面を研磨加工する。

【0028】

<作用等>

次に、本実施形態の研磨パッド10の作用等について説明する。

【0029】

本実施形態では、ウレタンシート2が、ポリウレタン樹脂、良溶媒のDMFおよび貧溶媒の水が混合され形成されている。このため、従来発泡形成の安定化剤として用いられる界面活性剤を添加しなくても連続状の発泡形成を安定化することができる。これは、シート形成工程での凝固液中で、従来の緻密なスキン層の形成が抑制されるため、樹脂溶液中のDMFと凝固液中の水との置換が滞ることなく進行することで、連続状の発泡構造が形成されたことが考えられる。また、樹脂溶液に界面活性剤を添加しないことで、研磨加工に際して界面活性剤の溶出がなくなるため、泡立ち試験における泡立ちが無検出となり、研磨加工時の泡立ちを抑制することができる。これにより、慣らし運転による立ち上げ時間を短縮することができ、研磨加工の効率向上を図ることができる。

【0030】

また、本実施形態では、樹脂溶液に混合された水の混合量が、用いるポリウレタン樹脂の凝固価をRとしたときに、ポリウレタン樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲となるように調整されている。水混合量が0.2Rに満たないと、発泡構造が不十分で安定した成膜が難しくなり、得られるウレタンシートの表面状態もあれた状態(微小な凹凸が見られる状態)となる。反対に、水混合量が4.5Rを越えると、樹脂溶液に貧溶媒が混合されることから、樹脂溶液中でポリウレタン樹脂の凝集が多くなり、得られるウレタンシートの均一性が損なわれることとなる。従って、上述した範囲の水を混合することにより、発泡形成を安定化させることができ、ウレタンシート2を均一化することができる。

【0031】

なお、本実施形態では、樹脂溶液に水を混合し、従来発泡形成の安定化用に用いられた界面活性剤を添加しない例を示したが、本発明はこれに制限されるものではなく、泡立ち試験に影響を及ぼさない低起泡性のものであれば、界面活性剤を添加するようにしてもよい。界面活性剤の添加量としては、従来樹脂溶液に混合された界面活性剤が1〜5wt%程度であることを考慮し、少なくともその10分の1以下にすることが好ましい。界面活性剤の添加量を少なくすることで、本実施形態と同様に泡立ち性を抑えることができ、研磨加工時に研磨レートや被研磨物の平坦性の低下を抑制することができる。また、従来湿式凝固法により作製されたウレタンシートでは、連続発泡構造を有するため、樹脂溶液に混合された界面活性剤が溶出しなくなるまでに時間を要する。このため、研磨加工前のブレークインで泡立ちが認められない場合でも、加圧しながら長時間の研磨加工を行うことで溶出する界面活性剤により泡立ちを生じることがある。このような観点から、本実施形態では、上述した泡立ち試験として、回転速度、加圧力の範囲を定め、ブラッシング時間を少なくとも30秒間、放置時間を少なくとも1分間とする条件を用いている。

【0032】

また、本実施形態では、軟質樹脂としてポリウレタン樹脂を用い、貧溶媒として水を用いる例を示したが、本発明はこれらに限定されるものではない。軟質樹脂としては、軟質であればよく、例えば、ポリエチレン等の樹脂を用いるようにしてもよい。また、貧溶媒としては、水を主成分としていればよく、用いる軟質樹脂に対する貧溶媒、例えば、酢酸エチルやイソプロピルアルコール等を混合して用いることができる。

【0033】

更に、本実施形態では、ウレタンシート2に、ウレタンシート2の厚さ方向に縦長の多数のセル3が形成された発泡構造の例を示したが、本発明はこれに制限されるものではない。例えば、樹脂溶液や凝固液の組成を変えることで、セル3が無形成、すなわち、全体がミクロポーラス状の発泡構造を有するウレタンシートを得ることも可能である。

【0034】

また更に、本実施形態では、ウレタンシート2の裏面側がバフ処理されており、スキン層2aを有する例を示したが、本発明はこれに限定されるものではない。バフ処理によりスキン層2aを除去し、研磨面Pにセル3の開孔が形成されるようにしてもよい。このようにすれば、開孔を通じてセル3内にスラリが出入することで研磨レートの向上を図ることができる。ウレタンシート2の厚さの均一化を図ることを考慮すれば、スキン層側ないし裏面側がバフ処理されていることが好ましい。また、バフ処理に代えて、スライス処理してもよいことはもちろんである。

【実施例】

【0035】

次に、本実施形態に従い製造した研磨パッド10の実施例について説明する。なお、比較のために製造した比較例の研磨パッドについても併記する。

【0036】

(実施例1)

実施例1では、ポリエステル系ポリウレタン樹脂を用いた。このポリウレタン樹脂では、100%モジュラスが6MPaであり、水トレランス(凝固価R)が11.0を示した。水トレランスは、以下の手順で測定したものである。すなわち、ポリウレタン樹脂をDMFに溶解させ、樹脂固形分が1wt%のポリウレタン樹脂溶液を調製する。このポリウレタン樹脂溶液の100gを三角フラスコ(300ml容)に精秤採取し、三角フラスコを10ポイント活字原稿の上に載置する。三角フラスコ内のポリウレタン樹脂溶液をスターラで攪拌しながら、三角フラスコに20℃の環境下で水を滴下する。三角フラスコの上方から活字原稿を目視にて判読し、ポリウレタン樹脂溶液が白濁して原稿を判読できなくなったときまでに滴下された水の量を水トレランスとして読み取る。

【0037】

下表1に示すように、実施例1では、ポリウレタン樹脂を30wt%となるようにDMFに溶解させ、この溶液の100部に対して、貧溶媒の水の2.5部、DMFの32.5部および25wt%のカーボンブラックを含む添加剤溶液の14部を混合し樹脂溶液を調製した。この樹脂溶液では、ポリウレタン樹脂に対する水の添加率が8.3%となる。水トレランスが11.0であることから、水添加率が水トレランスの0.75倍となり、0.2R〜4.5Rの範囲を満たしている。

【0038】

【表1】

【0039】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例1の研磨パッド10を製造した。下表2に示すように、シート形成工程では、樹脂溶液が温度21.6℃、粘度が70.8dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシート2では、表面状態(スキン層2aの表面状態)が良好で略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。また、ウレタンシート2では、収縮率が7.1%であった。この収縮率は、樹脂溶液の塗布幅およびウレタンシート2の幅から求めたものである。

【0040】

【表2】

【0041】

(実施例2〜実施例3)

実施例2〜実施例3では、表1に示すように、樹脂溶液の100部に対する水およびDMFの混合割合を変えたこと以外は実施例1と同様にした。すなわち、実施例2では水の5部、DMFの30部を混合し、実施例3では水の10部、DMFの25部を混合した。これにより、水添加率は、実施例2では16.7%となり水トレランスに対して1.52倍、実施例3では33.3%となり水トレランスに対して3.03倍となる。いずれも、水添加率が0.2R〜4.5Rの範囲を満たしている。

【0042】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例2、実施例3の研磨パッド10をそれぞれ製造した。表2に示すように、実施例2では、シート形成工程における樹脂溶液が温度21.7℃、粘度が78.5dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシート2では、表面状態が良好で略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。このウレタンシート2では、収縮率が7.0%であった。また、実施例3では、シート形成工程における樹脂溶液が温度24.2℃、粘度が109.3dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシート2では、表面状態が若干のカールが認められたものの略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。このウレタンシート2では、収縮率が9.1%であった。

【0043】

(比較例1〜比較例2)

表1に示すように、比較例1では、樹脂溶液に水を混合せずDMFの35部を混合したこと以外は実施例1と同様にした。比較例2では、樹脂溶液の100部に対し、水の20部、DMFの15部を混合したこと以外は実施例1と同様にした。これにより、比較例2では、水添加率が66.7%となり水トレランスに対して6.06倍となる。従って、比較例2は、水添加率が0.2R〜4.5Rの範囲を満たさない研磨パッドである。

【0044】

得られた樹脂溶液を用いてウレタンシートを作製し、研磨パッドをそれぞれ製造した。表2に示すように、比較例1では、シート形成工程における樹脂溶液が温度23.0℃、粘度が64.3dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を支障なく剥離することができた。得られたウレタンシートでは、表面状態が良好で略平坦に形成されたものの、発泡形成状態には若干のムラが認められた。このウレタンシートでは、収縮率が6.8%であった。一方、比較例2では、樹脂溶液で凝集が生じたため、湿式凝固法による成膜ができなかった。これは、樹脂溶液に混合された水の割合が多すぎたためと考えられる。

【0045】

(実施例4)

実施例4では、ポリエーテル系ポリウレタン樹脂を用いた。このポリウレタン樹脂では、100%モジュラスが8.5MPaであり、水トレランス(凝固価R)が4.6を示した。下表3に示すように、実施例4では、ポリウレタン樹脂を30wt%となるようにDMFに溶解させ、この溶液の100部に対して、貧溶媒の水の5部、DMFの30部および顔料等の添加剤を分散させた溶液の14部を混合し樹脂溶液を調製した。この樹脂溶液では、ポリウレタン樹脂に対する水の添加率が16.7%となる。水トレランスが4.6であることから、水添加率が水トレランスの3.63倍となり、0.2R〜4.5Rの範囲を満たしている。

【0046】

【表3】

【0047】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例4の研磨パッド10を製造した。下表4に示すように、シート形成工程では、樹脂溶液が温度24.3℃、粘度が109.6dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を(実施例1の場合と比べて)容易に剥離することができた。得られたウレタンシート2では、表面状態に若干のあれが認められたものの、発泡形成状態は良好であった。このウレタンシート2では、収縮率が16.9%であった。

【0048】

【表4】

【0049】

(比較例3〜比較例4)

表3に示すように、比較例3では、樹脂溶液に水を混合せずDMFの35部を混合したこと以外は実施例4と同様にした。比較例4では、樹脂溶液の100部に対し、水の10部、DMFの25部を混合したこと以外は実施例4と同様にした。これにより、比較例4では、水添加率が33.3%となり水トレランスに対して7.24倍となる。従って、比較例4は、水添加率が0.2R〜4.5Rの範囲を満たさない研磨パッドである。

【0050】

得られた樹脂溶液を用いてウレタンシートを作製し、研磨パッドをそれぞれ製造した。表4に示すように、比較例3では、シート形成工程における樹脂溶液が温度23.3℃、粘度が76.5dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシートでは、表面状態に若干のあれが認められ、発泡形成状態にも若干のムラが認められた。このウレタンシートでは、収縮率が22.2%であった。一方、比較例4では、樹脂溶液で凝集が生じたため、湿式凝固法による成膜ができなかった。これは、樹脂溶液に混合された水の割合が多すぎたためと考えられる。

【0051】

(実施例5)

実施例5では、ポリカーボネート系ポリウレタン樹脂を用いた。このポリウレタン樹脂では、100%モジュラスが8.5MPaであり、水トレランス(凝固価R)が3.8を示した。下表5に示すように、実施例5では、ポリウレタン樹脂を30wt%となるようにDMFに溶解させ、この溶液の100部に対して、貧溶媒の水の5部、DMFの30部および顔料等の添加剤を分散させた溶液の14部を混合し樹脂溶液を調製した。この樹脂溶液では、ポリウレタン樹脂に対する水の添加率が16.7%となる。水トレランスが3.8であることから、水添加率が水トレランスの4.39倍となり、0.2R〜4.5Rの範囲を満たしている。

【0052】

【表5】

【0053】

得られた樹脂溶液を用いてウレタンシート2を作製し、実施例5の研磨パッド10を製造した。下表6に示すように、シート形成工程では、樹脂溶液が温度23.4℃、粘度が272.1dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシート2では、表面状態に若干の荒れが認められたものの、発泡形成状態は良好であった。このウレタンシート2では、収縮率が10.0%であった。

【0054】

【表6】

【0055】

(比較例5〜比較例7)

表5に示すように、比較例5では、樹脂溶液に水を混合せずDMFの35部を混合したこと以外は実施例5と同様にした。比較例6では、樹脂溶液の100部に対し、水の10部、DMFの25部を混合したこと以外は実施例5と同様にした。これにより、比較例6では、水添加率が33.3%となり水トレランスに対して8.76倍となる。従って、比較例6は、水添加率が0.2R〜4.5Rの範囲を満たさない研磨パッドである。比較例7では、比較例5で用いたものと同様の樹脂溶液に発泡調整剤として陰イオン系界面活性剤(DIC株式会社製、クリスボンアシスターSD−11)を添加したこと以外は比較例5と同様にした。発泡調整剤の添加量は樹脂固形分に対して3wt%とした。すなわち、比較例7は従来の研磨パッドである。

【0056】

得られた樹脂溶液を用いてウレタンシートを作製し、研磨パッドをそれぞれ製造した。表6に示すように、比較例5では、シート形成工程における樹脂溶液が温度23.6℃、粘度が103.8dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシートでは、表面状態に若干のあれが認められ、発泡形成状態にも若干のムラが認められた。このウレタンシートでは、収縮率が26.1%であった。一方、比較例7では、シート形成工程における樹脂溶液が温度23.2℃、粘度が108.2dPa・sを示した。凝固液中では、成膜基材からの浮き上がりも認められず、樹脂溶液の表面状態も良好であった。成膜樹脂が形成された後では、成膜基材を容易に剥離することができた。得られたウレタンシートでは、表面状態が良好で略平坦に形成されており、断面の顕微鏡観察による発泡形成状態も良好であった。このウレタンシートでは、収縮率が11.6%であった。また、比較例6では、樹脂溶液で凝集が生じたため、湿式凝固法による成膜ができなかった。これは、樹脂溶液に混合された水の割合が多すぎたためと考えられる。

【0057】

(泡立ち性評価)

各実施例および比較例の研磨パッドについて、以下のようにして泡立ち性を評価した。すなわち、それぞれの研磨パッドを直径740mmの円形に裁断し、研磨機(株式会社荏原製作所製、F−REX300)の定盤に貼着した後、定盤を20rpmで回転させ、水で研磨面Pの全体を濡らした。大型ブラシドレッサ(株式会社荏原製作所製、部品番号C−4111−216−0001「全面ハードブラシ本体」)を研磨機に装着し、14rpmで回転させながら465Paの圧力で研磨パッドに押し当てながら、研磨パッドのほぼ全域を30秒間ブラッシングした。ブラシドレッサを研磨パッドから離し、1分間放置後に目視で泡立ち具合を観察した。泡立ち性は、○:泡立ちが認められないもの、×:泡立ちが大きく研磨加工に支障の生じるもの、の2段階で評価した。泡立ち性の評価結果をそれぞれ表2、表4、表6にあわせて示した。

【0058】

図3(A)、(B)に示すように、比較例7の研磨パッドでは、ブラッシング後に泡立ちが認められた(矢印F参照)。これは、比較例7の研磨パッドの製造に際し、樹脂溶液に発泡調整剤として界面活性剤を添加したため、ブラッシング中に界面活性剤が溶出し泡立ちが生じたと考えられる。このような泡立ちが生じる研磨パッドでは、研磨加工時に、研磨液に含有される砥粒の凝集を生じ、被研磨物に対するスクラッチの発生や研磨レートの低下を招くことが予想される。これに対して、実施例1の研磨パッド10では、図2(A)、(B)に示すように、定盤に貼着した研磨パッド10を水で濡らしブラッシングしても、泡立ちが見られなかった。また、表2、表4、表6に示すように、実施例1〜実施例5の研磨パッド10では、泡立ちが認められなかった。従って、研磨パッド10では、泡立ちが生じることが抑制されるため、研磨加工時に立ち上げ時間を短縮することができ、被研磨物の平坦性や研磨レートの低下を招くことなく研磨加工を安定的に継続することが期待できる。

【産業上の利用可能性】

【0059】

本発明は研磨加工時の立ち上げ時間を短縮することができる研磨パッドを提供するものであるため、研磨パッドの製造、販売に寄与するので、産業上の利用可能性を有する。

【符号の説明】

【0060】

P 研磨面

2 ウレタンシート(樹脂シート)

2a スキン層

2b ナップ層

3 セル(発泡)

10 研磨パッド

【特許請求の範囲】

【請求項1】

湿式凝固法により軟質樹脂を含む樹脂溶液が凝固され内部に発泡が連続状に形成された樹脂シートを備えた研磨パッドにおいて、前記樹脂シートは、該樹脂シートを回転可能な定盤に貼着し水で濡らすとともに、前記定盤を20rpm〜30rpmの速度で回転させながら加圧下でブラッシングする泡立ち試験における泡立ちが無検出のものであることを特徴とする研磨パッド。

【請求項2】

前記泡立ち試験は、前記樹脂シートにブラシを押し当て400Pa〜500Paの圧力を加えながら前記ブラッシングを少なくとも30秒間行い、少なくとも1分間放置後に目視観察することを特徴とする請求項1に記載の研磨パッド。

【請求項3】

請求項1または請求項2に記載の研磨パッドの製造方法であって、

軟質樹脂と、前記軟質樹脂を溶解する良溶媒と、前記軟質樹脂に対する貧溶媒とを混合した樹脂溶液を準備する準備ステップと、

前記樹脂溶液を凝固液中でシート状に凝固させ樹脂シートを形成するシート形成ステップと、

を含み、

前記準備ステップにおいて、前記貧溶媒の混合割合を、前記軟質樹脂の凝固価をRとしたときに、前記軟質樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲とすることを特徴とする製造方法。

【請求項4】

前記軟質樹脂はポリウレタン樹脂であり、前記貧溶媒は水を主成分とすることを特徴とする請求項3に記載の製造方法。

【請求項5】

前記良溶媒はN,N−ジメチルホルムアミドないしN,N−ジメチルアセトアミドであり、前記貧溶媒は水であることを特徴とする請求項4に記載の製造方法。

【請求項1】

湿式凝固法により軟質樹脂を含む樹脂溶液が凝固され内部に発泡が連続状に形成された樹脂シートを備えた研磨パッドにおいて、前記樹脂シートは、該樹脂シートを回転可能な定盤に貼着し水で濡らすとともに、前記定盤を20rpm〜30rpmの速度で回転させながら加圧下でブラッシングする泡立ち試験における泡立ちが無検出のものであることを特徴とする研磨パッド。

【請求項2】

前記泡立ち試験は、前記樹脂シートにブラシを押し当て400Pa〜500Paの圧力を加えながら前記ブラッシングを少なくとも30秒間行い、少なくとも1分間放置後に目視観察することを特徴とする請求項1に記載の研磨パッド。

【請求項3】

請求項1または請求項2に記載の研磨パッドの製造方法であって、

軟質樹脂と、前記軟質樹脂を溶解する良溶媒と、前記軟質樹脂に対する貧溶媒とを混合した樹脂溶液を準備する準備ステップと、

前記樹脂溶液を凝固液中でシート状に凝固させ樹脂シートを形成するシート形成ステップと、

を含み、

前記準備ステップにおいて、前記貧溶媒の混合割合を、前記軟質樹脂の凝固価をRとしたときに、前記軟質樹脂の固形分に対する重量百分率で0.2R〜4.5Rの範囲とすることを特徴とする製造方法。

【請求項4】

前記軟質樹脂はポリウレタン樹脂であり、前記貧溶媒は水を主成分とすることを特徴とする請求項3に記載の製造方法。

【請求項5】

前記良溶媒はN,N−ジメチルホルムアミドないしN,N−ジメチルアセトアミドであり、前記貧溶媒は水であることを特徴とする請求項4に記載の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−110970(P2012−110970A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259055(P2010−259055)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

[ Back to top ]