研磨パッド及びその製造方法

【課題】従来の硬質(乾式)研磨パッドを用いた場合に生ずるスクラッチの問題を改善し、かつ研磨レートや研磨均一性に優れ、一次研磨だけでなく仕上げ研磨にも対応できる研磨パッド及びその製造方法を提供する。

【解決手段】略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える半導体デバイス研磨用の研磨パッドであって、前記ポリウレタンポリウレア樹脂成形体の独泡率が、60〜98%であり、前記ポリウレタンポリウレア樹脂成形体の貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδが、0.15〜0.30であり、前記貯蔵弾性率E’が、1〜100MPaであり、且つ

前記ポリウレタンポリウレア樹脂成形体の密度Dが、0.4〜0.8g/cm3であることを特徴とする、前記半導体デバイス研磨用の研磨パッド。

【解決手段】略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える半導体デバイス研磨用の研磨パッドであって、前記ポリウレタンポリウレア樹脂成形体の独泡率が、60〜98%であり、前記ポリウレタンポリウレア樹脂成形体の貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδが、0.15〜0.30であり、前記貯蔵弾性率E’が、1〜100MPaであり、且つ

前記ポリウレタンポリウレア樹脂成形体の密度Dが、0.4〜0.8g/cm3であることを特徴とする、前記半導体デバイス研磨用の研磨パッド。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、研磨パッド及びその製造方法に関する。特には、半導体デバイスのCMP用研磨パッド及びその製造方法に関する。

【背景技術】

【0002】

シリコン、ハードディスク、液晶ディスプレイ用マザーガラス、半導体デバイスなどの材料の表面には平坦性が求められるため、研磨パッドを用いた遊離砥粒方式の研磨が行われている。遊離砥粒方式は、研磨パッドと非研磨物の間に砥粒を含むスラリー(研磨液)を供給しながら被研磨物の加工面を研磨加工する方法である。

【0003】

半導体デバイス用の研磨パッドには、その研磨パッド表面に、砥粒を保持するための開孔と、半導体デバイス表面の平坦性を維持する硬性と、半導体デバイス表面のスクラッチを防止する弾性とが要求される。これらの要求に応える研磨パッドとして、ウレタン樹脂発泡体から製造された研磨層を有する研磨パッドが利用されている。

【0004】

ウレタン樹脂発泡体は、通常、ポリウレタン結合含有イソシアネート化合物を含むプレポリマと硬化剤との反応により硬化して成形される(乾式法)。そして、この発泡体をシート状にスライスすることにより研磨パッドが形成される。このように乾式法で成形された硬質の研磨層を有する研磨パッド(以下、硬質(乾式)研磨パッドと略すことがある)は、ウレタン樹脂硬化成形時に発泡体内部に比較的小さな略球状の気泡が形成されるため、スライスにより形成される研磨パッドの研磨表面には、研磨加工時にスラリーを保持することができる開孔(開口)が形成される。

【0005】

これまで、半導体デバイス用の研磨パッドの素材となるウレタン樹脂発泡体は、気泡径が100μm以下で30μm付近が主流であった(特許文献1)。また、ウレタン樹脂発泡体のA硬度については70度以上、D硬度は45度以上のものが主流であり(特許文献2〜3)、密度は0.5g/cm3以上のもの(特許文献1)、弾性については貯蔵弾性率が数百MPa以上のもの(特許文献4)が主流であった。縦弾性係数(ヤング率)については、500MPa以上が主流であった(特許文献5)。

【0006】

また、上記主流のもの以外に、磨耗の度合を適正化し研磨性能の安定化を目的として、かさ密度、A硬度、ハードセグメント含有率(HSC)(%)の点からウレタン樹脂発泡体の物性の改良が行われている(特許文献6)。さらに、スクラッチ発生を低減することを目的として、貯蔵弾性率を所定の範囲内になるように調整した研磨パッドも報告されている(特許文献7、8)。

そして、パルスNMRにおける自由誘導減衰信号(FID)から、結晶相(L)と界面相(M)、非晶質相(S)の成分量、スピン−スピン緩和時間(T2)を求め、T2とM成分量を最適化することにより相分離構造を明確化させ、A硬度、圧縮弾性率の向上させた研磨パッドが報告されている(特許文献9)。更に、パルスNMR測定による発泡ポリウレタン中のハードセグメントの存在比を、55〜70%とすることで、硬く、しかも、引張破断しやすく、伸びが小さいという特性を発現させ、高硬度を維持しながら、ドレス性を高めた研磨パッドが報告されている(特許文献10)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4338150号公報

【特許文献2】特許第3924952号公報

【特許文献3】特許第3788729号公報

【特許文献4】特許第3983610号公報

【特許文献5】特開平10−6211号公報

【特許文献6】特開2010−58194号公報

【特許文献7】特開2006−114885号公報

【特許文献8】特開2009−256473号公報

【特許文献9】特開2010−82719号公報

【特許文献10】特開2010−240777号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の乾式研磨パッドは依然として硬質であり、被研磨物との間で局所的に圧力がかかりやすいため、被研磨物の表面に生ずる研磨傷(スクラッチ)の低減の点で満足のいくものではなかった。また、目詰まりを起こしやすいという問題も依然として有していた。そのため、通常、これら乾式法で成形された硬質の研磨パッドで研磨(一次研磨)した後には、更に湿式法で成形された軟質の研磨層を有する研磨パッドを用いて仕上げ研磨を行う必要があった。

【0009】

湿式法は、樹脂を水混和性の有機溶媒に溶解させた樹脂溶液をシート状の成膜基材に塗布した後に水系凝固液中で樹脂を凝固再生させるものである。湿式法で成形された軟質の研磨層を有する研磨パッドは、低硬度でスウェードタイプの大きな開孔を有し、その発泡構造は不均一である。そのため、乾式法で成形された硬質な研磨層を有する研磨パッドによる研磨に比べて、研磨レートや研磨均一性(ユニフォーミティー:被研磨物の研磨後表面の凹凸の度合い)に優れている。しかし、発泡形状が異方性であることから、摩耗により表面の開口状態が変化したり、研磨層下部の低密度部分が引きちぎれたりして、長期間一定のレベルの研磨状態を保てないという問題点を有していた。

【0010】

従って、乾式法で成形された研磨層を有する研磨パッドの利点を生かしつつ、仕上げ研磨にも対応することの出来る研磨パッドに対する需要が存在する。

【0011】

本発明は、上記問題点に鑑みてなされたものであり、従来の硬質(乾式)研磨パッドを用いた場合に生ずるスクラッチの問題を改善し、かつ研磨レートや研磨均一性に優れ、一次研磨だけでなく仕上げ研磨にも対応できる研磨パッド及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明は以下の構成を採用した。

【0013】

1. 略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える半導体デバイス研磨用の研磨パッドであって、

前記ポリウレタンポリウレア樹脂成形体の独泡率が、60〜98%であり、

前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδが、0.15〜0.30であり

前記貯蔵弾性率E’が、1〜100MPaであり、且つ

前記ポリウレタンポリウレア樹脂成形体の密度Dが、0.4〜0.8g/cm3である、

ことを特徴とする、前記半導体デバイス研磨用の研磨パッド。

2. 前記ポリウレタンポリウレア樹脂成形体は、パルスNMRで得られる自由誘導減衰信号(FID)を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引き、波形分離することにより、スピン−スピン緩和時間T2の長い方から順にL(非晶相)、M(界面相)、S(結晶相)の3成分に分けた場合において、M成分のスピン−スピン緩和時間T2Mが180〜300μsである、上記1に記載の研磨パッド。

3. 前記ポリウレタンポリウレア樹脂成形体のM成分の成分存在比CMが、60〜90質量%の範囲である、上記2に記載の研磨パッド。

4. X=T2M/D(式中、T2MはM成分のスピン−スピン緩和時間を表し、Dは密度を表す)で求められるX値が、210〜580の範囲である、上記2又は3に記載の研磨パッド。

5. 前記ポリウレタンポリウレア樹脂成形体の平均気泡径が10〜50μmである、上記1〜4のいずれかに記載の研磨パッド。

6. 前記ポリウレタンポリウレア樹脂成形体のA硬度が20〜70度である、上記1〜5のいずれかに記載の研磨パッド。

7. 前記ポリウレタンポリウレア樹脂成形体の厚みが、0.5〜1.5mmである、上記1〜6のいずれかに記載の研磨パッド。

8. 前記研磨層の研磨面と反対側の面に前記研磨層よりも硬い層が張り合わされていることを特徴とする、上記1〜7のいずれかに記載の研磨パッド。

9. 前記気泡が微小中空球体の中空部により構成されている、上記1〜8のいずれかに記載の研磨パッド。

10. 少なくとも、ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを準備する準備工程;

少なくとも、前記ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを混合して成形体成形用混合液を得る混合工程;

前記成形体成形用混合液からポリウレタンポリウレア樹脂成形体を成形する成形体成形工程;及び

前記ポリウレタンポリウレア樹脂成形体から、被研磨物を研磨加工するための研磨表面を有する研磨層を形成する研磨層形成工程、を含むことを特徴とする、上記1〜9のいずれかに記載の研磨パッドの製造方法。

11.ポリイソシアネート化合物(B)と第1のポリオール化合物(C−1)とを反応させてポリウレタン結合含有イソシアネート化合物(A)を得る工程を更に含む、上記10に記載の研磨パッドの製造方法。

12. 更に第2のポリオール化合物(C−2)を準備し、前記混合工程でポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、及び微小中空球体(E)と混合することを特徴とする、上記11に記載の研磨パッドの製造方法。

13. 前記準備工程において、前記ポリアミン化合物(D)のアミノ基と前記第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(アミノ基/(アミノ基+水酸基))が、0.70〜0.97となるように準備することを特徴とする、上記12に記載の研磨パッドの製造方法。

14. 前記ポリアミン化合物(D)が、

メチレンビス−o−クロロアニリン(MOCA)、又は

メチレンビス−o−クロロアニリン(MOCA)の単量体と多量体との混合物であって該多量体を15質量%以上含有する粗製MOCA、

であることを特徴とする、上記10〜13のいずれかに記載の研磨パッドの製造方法。

15. 前記第2のポリオール化合物(C−2)が、数平均分子量500〜5000のポリテトラメチレングリコールもしくはポリプロピレングリコール又はこれらの混合物であることを特徴とする、上記12〜14のいずれかに記載の研磨パッドの製造方法。

【発明の効果】

【0014】

本発明の研磨パッドは、貯蔵弾性率が低く軟質系のパッドでありながら、独立気泡の割合が高いため、スラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチが生じにくくなる。また、tanδが比較的高いため、遅延的な弾性を適度に有し、ワークの凹凸への過度の押圧及び過度の追従が抑えられる。その結果、スクラッチが発生しにくく、研磨レートも向上する。さらには、本発明の研磨パッドは研磨均一性にも優れる。従って、乾式成形された研磨パッドでありながら、一次研磨にも仕上げ研磨にも有利に用いることが出来る。

【図面の簡単な説明】

【0015】

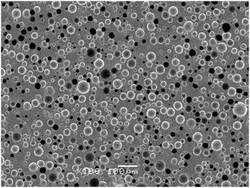

【図1】本発明の実施形態を示す研磨パッドの断面写真。

【図2】ポリウレタン樹脂をパルス核磁気共鳴法で測定したときの時間−自由誘導減衰信号の曲線、及びその曲線をスピン−スピン緩和時間の違いを基に最小二乗法を用いて非晶相(L成分)、界面相(M成分)、結晶相(S成分)に波形分離した際の曲線を模式的に示す図。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態を説明する。

<<研磨パッド>>

本発明の研磨パッドは、略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える。前記ポリウレタンポリウレア樹脂成形体の独泡率は、60〜98%であり、前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδは、0.15〜0.30であり、前記貯蔵弾性率E’は、1〜100MPaであり、且つ前記ポリウレタンポリウレア樹脂成形体の密度Dは、0.4〜0.8g/cm3であることを特徴とする。

【0017】

前記ポリウレタンポリウレア樹脂成形体は、少なくとも2つ以上のウレタン結合と少なくとも2つ以上のウレア結合を分子内に有する樹脂成形体を意味する。本発明のポリウレタンポリウレア樹脂成形体は、例えば、ポリイソシアネート化合物とポリオール化合物とを反応させて形成したポリウレタン結合含有イソシアネート化合物、ポリアミン化合物、並びに、微小中空球体を用いて製造することが出来る。

また、略球状とは、乾式法で成形される成形体に存在する通常の気泡形状(等方性があり、球状、楕円状、あるいはこれらに近い形状である)を意味する概念であり(図1参照)、湿式法で成形される成形体に含まれる気泡(異方性があり、研磨パッドの研磨層表面から底部に向けて径が大きい構造を有する)とは明確に区別される。

【0018】

(独泡率)

本明細書及び特許請求の範囲において、独泡率(独立気泡率)とは、試料中の全気泡体積に対する独立気泡のみの体積比率を意味する。

独泡率の測定は、内部に気泡を有する成形体(発泡体)内に気体を圧入し、気体の入った部分の体積(連続気泡(開放気泡ともいう。)部分の体積)と、気体の入らなかった部分の体積(独立気泡部分の体積)を測定し、「成形体中の独立気泡部分の体積/(成形体中の独立気泡部分の体積+成形体中の連続気泡部分の体積)」により算出されるものであり、ASTM D2856に準じて測定することができる。

また、上記において、独立気泡とは、壁によって全て囲まれている気泡(他の気泡とは連結していない)をいい、連続気泡(解放気泡ともいう)とは、壁によって完全には取り囲まれていない気泡(他の気泡または外部と互いに連結している)をいう。

【0019】

本発明の研磨パッドにおけるポリウレタンポリウレア樹脂成形体の独泡率は、60〜98体積%であり、80〜98体積%であることが好ましく、90〜98体積%であることがより好ましい。

独泡率が上記範囲内であると、スラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチの発生が防止できる。

【0020】

(貯蔵弾性率E’及び損失弾性率E”)

本明細書及び特許請求の範囲において、貯蔵弾性率とは、正弦的に変化する応力を発泡体に加えた場合における、1周期あたりに貯蔵され完全に回復するエネルギーの尺度である。

本明細書及び特許請求の範囲において、損失弾性率とは、特性振動数の正弦波のひずみを加えたときのひずみよりπ/2だけ位相が進んだ応力成分の大きさを意味する。

貯蔵弾性率E’及び損失弾性率E”は、JIS K7244−4で準じ初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、にて40℃のときの貯蔵弾性率E’、損失弾性率E”であり、それぞれE’40、E”40と略記することがある。

前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける貯蔵弾性率E’は1〜100MPaであり、10〜100MPaであることが好ましく、20〜100MPaであることがより好ましい。貯蔵弾性率E’が上記の範囲より小さくなると、研磨中に一時的に加わる偏荷重などによりパッド自体が変形しやすくなり、研磨均一性が悪くなる。一方で上記の範囲より大きくなると、弾性(柔軟性)が欠如することによりスクラッチが発生しやすくなる。

【0021】

(tanδ)

本発明の研磨パッドは、研磨パッドを構成するポリウレタン樹脂成形体の、40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(tanδ)(損失弾性率E”/貯蔵弾性率E’)が、0.15〜0.30であり、0.15〜0.25であることが好ましく、0.15〜0.20であることがより好ましい。

tanδが上記範囲内にあると、遅延的な弾性を適度に有し、ワークの凹凸への過度の押圧及び過度の追従が抑えられるため、スクラッチが生じにくくなり、更には研磨レートも向上する。

【0022】

(密度D)

前記ポリウレタンポリウレア樹脂成形体の密度Dは0.40〜0.80g/cm3であり、0.50〜0.80g/cm3であることがより好ましい。密度Dが上記範囲内であると、研磨剤や被研磨物の加工くずなどで研磨層表面が目詰まりすることによる傷も生じにくくなる。逆に、密度Dが下限値より小さくなると、弾性が極度に大きくなるため被研磨物と接触した際にパッド自体が大きく変形し、平坦化性能が悪くなる。一方で上限値より大きくなると、弾性(柔軟性)が欠如することによりスクラッチが発生しやすくなる。

【0023】

特に、本発明においては、独泡率、貯蔵弾性率E’、tanδ、密度Dの全てがそれぞれ上記数値範囲内に限定されていることにより、スクラッチの発生抑制、研磨レート及び研磨均一性の全ての点で良好な研磨パッドを得ることが出来る。

【0024】

(パルスNMR)

パルスNMRの測定は、パルスNMR測定装置(日本電子株式会社製、JNM−MU25、25MHz)を用い、solid echo法にて、90°pulse 2.0μs、繰り返し時間:4s、積算回数:8回、温度:40℃にて測定する。

solid echo(ソリッドエコー)法については、既によく知られているため詳細は省略するが、主にガラス状および結晶性高分子などの緩和時間の短い試料の測定に用いられるものである。デッドタイムを見かけ上除く方法で、2つの90°パルスを、位相を90°変えて印加する90°x−τ−90°yパルス法で、X軸方向に90°パルスを加えると、デッドタイム後に自由誘導減衰(FID)信号が観測される。FID信号が減衰しない時間τに、第2の90°パルスをy軸方向に加えると,t=2τの時点で磁化の向きがそろってエコーが現れる。得られたエコーは90°パルス後のFID信号に近似することが出来る。

パルスNMRの解析結果から物性と相分離構造と組成との関連を解析する方法は既によく知られており、パルスNMRで得られる自由誘導減衰(FID)信号を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引いて、波形分離することにより、3成分に分けることができ、緩和時間の長い成分が運動性の大きな成分であり非晶相、短い成分が運動性の小さな成分であり結晶相、中間の成分は界面相であると定義し(界面相と非晶相の成分分けが困難な場合は界面相として解析)、ガウス型関数及びローレンツ型関数による計算式を用いて、各成分の成分量が求められる(例えば、「固体NMR(高分解能NMRとパルスNMR)によるポリウレタン樹脂の相分離構造解析」(DIC Technical Review N.12,pp.7〜12,2006)を参照)。

【0025】

パルスNMRの測定について詳説すると、以下の通りである。まず、直径1cmのガラス管に、1〜2mm角程度に刻んだサンプルを1〜2cmの高さまで詰めた試料を磁場の中に置き、高周波パルス磁場を加えた後の巨視的磁化の緩和挙動を測定すると、図2に示すように自由誘導減衰(FID)信号が得られる(横軸:時間(μ秒)、縦軸:自由誘導減衰信号)。得られたFID信号の初期値は測定試料中のプロトンの数に比例しており、測定試料に3つの成分がある場合には、FID信号は3成分の応答信号の和として現れる。一方、試料中に含まれる各成分は運動性に差があるため、成分間で応答信号の減衰の速さが異なり、スピン−スピン緩和時間T2が相違する。そのため、最小二乗法により3成分に分けることができ、スピン−スピン緩和時間T2の長い方から順にそれぞれ非晶相(L成分)、界面相(M成分)、結晶相(S成分)となる(図2参照)。非晶相は分子運動性の大きな成分、結晶相は分子運動性の小さな成分であり、その中間の成分が界面相となる。

上記パルスNMR、ソリッドエコー法、スピン−スピン緩和時間T2については、特開2007−238783号(特には段落[0028]〜[0033])を参照することができる。

【0026】

「スピン−スピン緩和時間(T2)」は分子運動性の指標として用いられ、数値が大きいほど運動性が高い事を示す。一般に、結晶相は運動性が低いのでT2が小さくなり、逆に非晶相のT2は高くなり、ジオールの分子量が高いほど運動性が高まりT2の値は大きくなる。

スピンースピン緩和時間T2が分子運動性の尺度となる理由は、分子運動の相関時間τcとT2の関係から理解される。τcは、ある運動状態にある分子が分子衝突を起こす平均的な時間を表し、T2の値はτcの増加と逆比例して短くなることが知られている。これは分子運動性が低下するにつれてT2が短くなることを示す。

【0027】

「成分量(相量)」とは夫々の相の割合(質量%)であり、非晶相のT2が低い程、また、非晶相の割合が低い程、硬いウレタンになる。また、界面相が少ない程、結晶相と非晶相とが明確に相分離した構造となり、歪の起きにくい弾性特性を有する。逆に界面相が多い程、結晶相と非晶相の相分離が明確でない構造となり、遅延弾性特性を有する。

【0028】

(スピン−スピン緩和時間T2M)

本発明の前記ポリウレタンポリウレア樹脂成形体は、パルスNMRで得られる自由誘導減衰信号(FID)を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引き、波形分離することにより、スピン−スピン緩和時間T2の長い方から順にL(非晶相)、M(界面相)、S(結晶相)の3成分に分けた場合(M成分とL成分の成分分けが困難な場合はM成分とL成分の和をM成分とする)において、M成分のスピン−スピン緩和時間T2(以下、T2Mと表すことがある)が180〜300μsであることが好ましく、180〜270μsであることがより好ましく、180〜260μsであることがさらにより好ましい。T2Mが上記範囲より小さくなると研磨レートが悪化し、さらには研磨均一性も低下する傾向にある。一方で、T2Mが上記範囲より大きくなると、適度なドレス性が得られず、開口部の目詰まりによりスクラッチが発生するようになる。

【0029】

上記において、「M成分とL成分の成分分けが困難」とは、T2の高い順に分けていく際に、3つに分けられない場合の事であり、本発明は軟質系のウレタンの為、元々非晶相の割合が多いことから、界面相が非晶相に近い振る舞いをすることに起因する。但し界面相が存在しない事は有り得ないため、非晶相ではなく界面相として捉えることとする。

【0030】

(M成分の成分量(CM))

上記に加え、M成分の成分量(CM)が60〜90%(質量%)の範囲である事が好ましく、60〜80%であることがより好ましい。

M成分の成分量が上記の範囲であると、適度な凝集力で分子同士が会合している領域(M成分)が、適度な量含まれることから、適度なドレス性を生み、開口部の目詰まりによるスクラッチが抑制されると同時に研磨均一性も維持される。M成分が少ない程、歪が少なく、ゴム弾性としては優れるものの、研磨特性の面では、研磨圧による圧縮に対する戻り応力の応答性が高すぎる(速すぎる)ため、研磨レートが得られにくい。逆にM成分が多すぎると、戻り応力の応答性が低すぎる(遅すぎる)ため、研磨均一性が劣る。これに対し、M成分が上記範囲内にあると、適度な遅延弾性により、研磨レートと研磨均一性の両方に優れた研磨が可能となる。

【0031】

(X値)

また、上記に加え、鋭意研究の結果、X=T2M/Dで求められるX値が、210〜580の範囲であると、一定の研磨平坦性を維持しつつ、スクラッチの発生抑制、研磨レート及び研磨均一性を確保できることを突き止めた。ここで、T2MはM成分のスピン−スピン緩和時間(μs)を意味し、Dは密度(g/cm3)を意味する。

X値は210〜580の範囲であることが好ましく、240〜480の範囲であることがより好ましい。

ここで、適度なウレア結合を有するポリウレタン系樹脂によって構成された研磨パッドが、上記のX値を満たしやすく、優れた研磨特性が得られることから、X値は、ウレア結合等によってwet状態(湿潤状態)で研磨表面が適度に軟化する尺度(この範囲ではウレア結合が適度に入るウレタンウレア樹脂処方になるので、wet状態で適度に軟化する)を意味すると考えられる。従って、半導体ウェハに対して局所的な負荷がかかりにくくなり、望ましい作用効果が発現する。

【0032】

(平均気泡径d)

本明細書及び特許請求の範囲において、平均気泡径とは、研磨パッドの表面画像を二値化処理し、各々の気泡部分の面積と個数から算出した円相当径の平均値である(但し、画像処理時のノイズカットのために「カットオフ値」を10μmに設定したときの数値である)。

前記研磨層のポリウレタンポリウレア樹脂成形体の平均気泡径d(μm)は、10〜50μmであることが好ましく、20〜40μmであることがより好ましい。平均気泡径(μm)が上限値以上であると、研磨層表面が粗くなって被研磨物の研磨品質が悪化し、下限値以下であると研磨層表面の目詰まりや、研磨層表面が柔軟性を失い、スクラッチが発生しやすくなる。

【0033】

また、本発明の研磨パッドにおけるポリウレタン樹脂成形体中の気泡は、微小中空球体(熱膨張化マイクロカプセルともいう。)により構成されていることが好ましい。微小中空球体を用いることにより、研磨面に微小中空球体由来の開孔が形成され、研磨加工時に供給されるスラリーが開孔に保持されつつ被研磨物の加工面を略均一に移動することで研磨加工に寄与する、すなわち、スラリーの分散供給が均一化されるため、研磨効率や研磨精度等の研磨特性を安定化させることができるといった効果を奏する。

使用可能な微小中空球体の例示は、研磨パッドの製造法の説明の中に記載する。

【0034】

(A硬度)

本明細書及び特許請求の範囲において、A硬度とは、JIS K7311に準じて測定した値を意味する。

前記ポリウレタンポリウレア樹脂成形体のA硬度は、20〜70度であることが好ましく、30〜70度であることがより好ましく、40〜70度であることがさらにより好ましい。

A硬度が上記の範囲より小さくなると、弾性が極度に大きくなるため被研磨物と接触した際にパッド自体が大きく変形し、平坦化性能が悪くなる。一方で上記の範囲より大きくなると、弾性(柔軟性)が欠如することによりスクラッチが発生しやすくなる。

【0035】

(厚み)

本発明の研磨パッドにおけるポリウレタンポリウレア樹脂成形体の厚みに特に制限はないが、0.5〜1.5mm程度であることが好ましい。

【0036】

本発明の研磨パッドは、シリコン、ハードディスク、液晶ディスプレイ用マザーガラス、半導体デバイスの研磨、特に半導体デバイスの化学機械研磨(CMP)に好適に用いることが出来る。

【0037】

<<研磨パッドの製造方法>>

上記本発明の半導体デバイス研磨用研磨パッドを製造することの出来る、本発明の半導体デバイス研磨用研磨パッドの製造方法は、少なくとも、ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、及び微小中空球体(E)を準備する準備工程;少なくとも、前記ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、微小中空球体(E)を混合して成形体成形用の混合液を得る混合工程;前記成形体成形用混合液からポリウレタンポリウレア樹脂成形体を成形する成形体成形工程;及び前記ポリウレタンポリウレア樹脂成形体から、被研磨物を研磨加工するための研磨表面を有する研磨層を形成する研磨層形成工程、を含むことを特徴とする。

【0038】

以下、準備工程、混合工程、成形体成形工程、研磨層形成工程に分けて、それぞれ説明する。

【0039】

<準備工程>

本発明の研磨パッドの製造には、ポリウレタンポリウレア樹脂成形体の原料として、少なくとも、ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、微小中空球体(E)が用いられる。更にポリオール化合物(C−2)を上記成分とともに用いてもよい。

また、本発明の効果を損なわない範囲で、上記以外の成分を併せて用いてもよい。

以下、各成分について説明する。

【0040】

[(A)ポリウレタン結合含有イソシアネート化合物]

プレポリマとしてのポリウレタン結合含有イソシアネート化合物(A)(以下、(A)成分と呼ぶことがある。)は、下記ポリイソシアネート化合物(B)とポリオール化合物(C−1)とを、通常用いられる条件で反応させることにより得られる化合物であり、ポリウレタン結合とイソシアネート基を分子内に含むものである。また、本発明の効果を損なわない範囲内で、他の成分がポリウレタン結合含有イソシアネート化合物に含まれていてもよい。

【0041】

ポリウレタン結合含有イソシアネート化合物(A)としては、市販されているものを用いてもよく、ポリイソシアネート化合物とポリオール化合物とを反応させて合成したものを用いてもよい。前記反応に特に制限はなく、ポリウレタン樹脂の製造において公知の方法及び条件を用いて付加重合反応すればよい。例えば、40℃に加温したポリオール化合物に、窒素雰囲気にて撹拌しながら50℃に加温したポリイソシアネート化合物を添加し、30分後に80℃まで昇温させ更に80℃にて60分間反応させるといった方法で製造することが出来る。

ポリウレタン結合含有イソシアネート化合物(A)の質量平均分子量に特に制限はないが、500〜2000が好ましく、1000〜1500がより好ましい。

【0042】

また、ポリウレタン結合含有イソシアネート化合物(A)を製造するにあたり、通常はポリオール化合物に対してポリイソシアネート化合物を過剰に添加するため、ポリウレタン結合含有イソシアネート化合物を形成後もその反応溶液中にポリイソシアネート化合物が残存する。この場合、該反応溶液をそのまま次の混合工程に用いて、該反応溶液に含まれるポリイソシアネート化合物(B)をポリウレタンポリウレア樹脂の成形に利用してもよい。あるいは、ポリウレタン結合含有イソシアネート化合物の合成に用いられるものとは別にポリイソシアネート化合物(B)を用意し、これを混合工程で他の成分と混合することもできる。

【0043】

[(B)ポリイソシアネート化合物]

本明細書及び特許請求の範囲において、ポリイソシアネート化合物とは、分子内に2つ以上のイソシアネート基を有する化合物を意味する。

ポリイソシアネート化合物(B)(以下、(B)成分と呼ぶことがある。)としては、分子内に2つ以上のイソシアネート基を有していれば特に制限されるものではない。例えば、分子内に2つのイソシアネート基を有するジイソシアネート化合物としては、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、2,6−トリレンジイソシアネート(2,6−TDI)、2,4−トリレンジイソシアネート(2,4−TDI)、ナフタレン−1,4−ジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート(MDI)、4,4’−メチレン−ビス(シクロヘキシルイソシアネート)(水添MDI)、3,3’−ジメトキシ−4,4’−ビフェニルジイソシアネート、3,3’−ジメチルジフェニルメタン−4,4’−ジイソシアネート、キシリレン−1,4−ジイソシアネート、4,4’−ジフェニルプロパンジイソシアネート、トリメチレンジイソシアネート、ヘキサメチレンジイソシアネート、プロピレン−1,2−ジイソシアネート、ブチレン−1,2−ジイソシアネート、シクロヘキシレン−1,2−ジイソシアネート、シクロヘキシレン−1,4−ジイソシアネート、p−フェニレンジイソチオシアネート、キシリレン−1,4−ジイソチオシアネート、エチリジンジイソチオシアネート等を挙げることができる。

ポリイソシアネート化合物としては、ジイソシアネート化合物が好ましく、中でも2,4−TDI、2,6−TDI、MDIがより好ましく、2,4−TDI、2,6−TDIが特に好ましい。

これらのポリイソシアネート化合物は、単独で用いてもよく、複数のポリイソシアネート化合物を組み合わせて用いてもよい。

【0044】

[(C)ポリオール化合物]

本明細書及び特許請求の範囲において、ポリオール化合物とは、分子内に2つ以上のアルコール性水酸基(OH)を有する化合物を意味する。

((C−1)第1のポリオール化合物)

プレポリマとしてのポリウレタン結合含有イソシアネート化合物の合成に用いられるポリオール化合物(C−1)(第1のポリオール化合物(C−1))(以下、(C−1)成分と呼ぶことがある。)としては、エチレングリコール、ブチレングリコール等のジオール化合物、トリオール化合物等;ポリテトラメチレングリコール(PTMG)等のポリエーテルポリオール化合物;エチレングリコールとアジピン酸との反応物やブチレングリコールとアジピン酸との反応物等のポリエステルポリオール化合物;ポリカーボネートポリオール化合物、ポリカプロラクトンポリオール化合物等を挙げることができる。これらの中でもPTMGが好ましく、数平均分子量(Mn)が約500〜5000のPTMGがさらにより好ましく、約1000のPTMGが最も好ましい。

【0045】

上記第1のポリオール化合物(C−1)は単独で用いてもよく、複数のポリオール化合物を組み合わせて用いてもよい。

また、“(ポリイソシアネート化合物の質量(部)+第1のポリオール化合物(C−1)の質量(部))/[(ポリイソシアネート化合物1分子当たりの官能基数×ポリイソシアネート化合物の質量(部)/ポリイソシアネート化合物の分子量)−(第1のポリオール化合物(C−1)1分子当たりの官能基数×第1のポリオール化合物(C−1)の質量(部)/第1のポリオール化合物(C−1)の分子量)]”で求められるプレポリマのNCO当量は、NCO基1個当たりのPP(プレポリマ)の分子量を示す数値である。該NCO当量は、約400〜約650であることが好ましい。

【0046】

((C−2)第2のポリオール化合物)

また、本発明においては、前記プレポリマとしてのポリウレタン結合含有イソシアネート化合物を形成するために用いられるポリオール化合物(C−1)とは別に、ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)及び微小中空球体(E)などとともにポリオール化合物(C−2)(第2のポリオール化合物(C−2))(以下、(C−2)成分と呼ぶことがある。)を混合機内に添加して混合することが出来る。前記第2のポリオール化合物(C−2)は、それ自体単独で調製されてもよいが、ポリアミン化合物(D)との混合液として調製されてもよい。該ポリオール化合物(C−2)は、プレポリマを硬化させる硬化剤として作用し、ポリアミン化合物(D)と競争反応的に組み込まれることによって、ポリアミン化合物(D)のブロック内での偏った鎖伸長反応を抑制し、重合度斑の少ない重合がしやすくなる。

【0047】

第2のポリオール化合物(C−2)としては、ジオール化合物やトリオール化合物等の化合物であれば特に制限なく用いることができる。また、第1のポリオール化合物(C−1)と同一であっても異なっていてもよい。

具体例としては、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオールなどの低分子量ポリジオール、ポリテトラメチレングリコール、ポリエチレングリコール、ポリプロピレングリコールなどの高分子量のポリオール化合物などが挙げられる。これらの中でも、混合工程における他成分との相溶性の観点から、2官能性、3官能性のポリプロピレングリコール(ここで、3官能性のポリプロピレングリコールとは、多官能基のグリセリンを重合開始剤に用いた分岐を有するポリプロピレングリコールを意味する)、ポリテトラメチレングリコールが好ましく、数平均分子量(Mn)が約500〜5000のポリプロピレングリコール及び/又はポリテトラメチレングリコールがより好ましく、Mnが約2000〜4000のポリプロピレングリコール及び/又はMnが約500〜1500のポリテトラメチレングリコールがさらに好ましく、Mn約3000のポリプロピレングリコール及び/又はMnが約1000のポリテトラメチレングリコールが最も好ましい。また、上記ポリプロピレングリコールとしては、3官能性のポリプロピレングリコールが好ましい。

上記第2のポリオール化合物(C−2)は単独で用いてもよく、複数のポリオール化合物(C−2)を組み合わせて用いてもよい。

【0048】

第2のポリオール化合物(C−2)を用いる場合には、後述するポリアミン化合物のアミノ基と前記第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(以下、s値と呼ぶことがある)が、0.70〜0.97(アミノ基/(アミノ基+水酸基))となるように準備されることが好ましい。

第2のポリオール化合物(C−2)は単独で用いてもよく、複数のポリオール化合物を組み合わせて用いてもよい。

【0049】

[(D)ポリアミン化合物]

本明細書及び特許請求の範囲において、ポリアミン化合物とは、分子内に2つ以上のアミノ基を有する化合物を意味する。

ポリアミン化合物(D)(以下、(D)成分と呼ぶことがある。)は、鎖伸長剤として作用し、一部は前記ポリイソシアネート化合物と反応してハードセグメントを形成しつつ、一部は前記ポリウレタン結合含有イソシアネート化合物(ソフトセグメント部)の主鎖末端側と結合して、ポリマー鎖を更に伸長させることが出来る。これにより、ハードセグメントとソフトセグメントのブロックコポリマーを有するポリウレタンポリウレア樹脂が生成される。

ポリアミン化合物(D)としては、脂肪族や芳香族のポリアミン化合物、特にはジアミン化合物を使用することができ、例えば、エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン、イソホロンジアミン、ジシクロヘキシルメタン−4,4’−ジアミン、3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン(メチレンビス−o−クロロアニリン)(以下、MOCAと略記する。)、MOCAと同様の構造を有するポリアミン化合物等を挙げることができる。また、ポリアミン化合物が水酸基を有していてもよく、このようなアミン系化合物として、例えば、2−ヒドロキシエチルエチレンジアミン、2−ヒドロキシエチルプロピレンジアミン、ジ−2−ヒドロキシエチルエチレンジアミン、ジ−2−ヒドロキシエチルプロピレンジアミン、2−ヒドロキシプロピルエチレンジアミン、ジ−2−ヒドロキシプロピルエチレンジアミン等を挙げることができる。

ポリアミン化合物としては、ジアミン化合物が好ましく、MOCA、ジアミノジフェニルメタン、ジアミノジフェニルスルホンがより好ましく、MOCAが特に好ましい。

【0050】

ここで、MOCAとしては、固形MOCAと粗製MOCAが知られている。固形MOCAは、室温で固体形状のMOCA単量体を意味する。粗製MOCAは、MOCAのモノマー(単量体)とMOCAの多量体との混合物であり、好ましくは多量体の比率が15質量%以上のものが用いられる。多量体の比率は10〜50質量%であることがより好ましく、20〜40質量%であることがさらにより好ましい。多量体の例としては、MOCAの二量体、三量体、四量体などが挙げられる。粗製MOCAは反応速度の制御が行いやすく、結果として成形体全体の物性の均一性(例えば密度、硬度など)を得やすい。

本明細書及び特許請求の範囲において、「固形MOCA」及び「粗製MOCA」を用いた場合には、上記の固形MOCA及び粗製MOCAをそれぞれ意味するものする。

【0051】

ポリアミン化合物(D)は、単独で用いてもよく、複数のポリアミン化合物を組み合わせて用いてもよい。また、固形MOCA及び粗製MOCAは常温で固体であるので、混合工程に用いる場合は120℃程度に加温して溶融状態とする必要がある。そこで、第2のポリオール化合物(C−2)を用いる場合には、MOCA、特に粗製MOCAを予め第2のポリオール化合物(C−2)に溶解して用いると、溶融温度まで加温せずとも、混合工程で利用でき、加温による反応性の増大に起因する重合斑が抑制されるので好ましい。上記のように溶解して用いる場合、MOCAと第2のポリオール化合物(C−2)との質量比は、3:1〜1:3が好ましく、2:1〜1:2がより好ましく、1:1が特に好ましい。また、MOCAを溶解させる第2のポリオール化合物(C−2)としては、ポリテトラメチレングリコールが好ましく、数平均分子量(Mn)が約500〜5000のポリテトラメチレングリコールがより好ましく、Mnが約500〜1500のポリテトラメチレングリコールがさらに好ましく、Mnが約1000のポリテトラメチレングリコールが最も好ましい。

【0052】

ポリアミン化合物(D)は、他の成分と混合し易くするため及び/又は後の成形体形成工程における気泡径の均一性を向上させるために、必要により加熱した状態で減圧下脱泡することが好ましい。減圧下での脱泡方法としては、ポリウレタンポリウレアの製造において公知の方法を用いればよく、例えば、真空ポンプを用いて0.1MPa以下の真空度で脱泡することができる。

鎖伸長剤として固体の化合物を用いる場合は、加熱により溶融させつつ、減圧下脱泡することができる。

一方、室温で液状のポリアミン化合物を用いる場合は、加熱せずに減圧下脱泡を行ってもよい。

【0053】

本発明の研磨パッドの製造方法では、プレポリマ形成に使用されるポリオール化合物及び/又は全ポリオール化合物に対するポリアミン化合物の含有割合(モル比又は当量比)が、従来の研磨パッドの製造で用いられる含有割合よりも非常に小さい。

具体的には、ポリアミン化合物として固形MOCAを用いる場合には、ポリイソシアネート化合物と第1のポリオール化合物(C−1)の合計1000質量部に対して、固形MOCAを200〜250質量部用いることが好ましい。ポリアミン化合物として液状MOCA(詳細は後記する)を用いる場合には、ポリイソシアネート化合物(A)と第1のポリオール化合物(C−1)の合計1000質量部に対して、液状MOCAを380〜650質量部用いることが好ましい。

【0054】

[(E)微小中空球体]

本発明の研磨パッド製造方法においては、微小中空球体(E)(以下、(E)成分と呼ぶことがある。)を用いて、ポリウレタンポリウレア樹脂成形体内部に気泡を内包させる。

微小中空球体とは、熱可塑性樹脂からなる外殻(ポリマー殻)と、外殻に内包される低沸点炭化水素とからなる未発泡の加熱膨張性微小球状体を、加熱膨張させたものをいう。

前記ポリマー殻としては、特開昭57−137323号公報等に開示されているように、例えば、アクリロニトリル−塩化ビニリデン共重合体、アクリロニトリル−メチルメタクリレート共重合体、塩化ビニル−エチレン共重合体などの熱可塑性樹脂を用いることができる。同様に、ポリマー殻に内包される低沸点炭化水素としては、例えば、イソブタン、ペンタン、イソペンタン、石油エーテル等を用いることができる。具体例として、ポリマー殻部分がアクリロニトリル−塩化ビニリデン共重合体からなり、該殻内にイソブタンガスが内包された商品名:EXPANCEL461DE(エクスパンセル社製)(粒径:20〜40μm)、EXPANCEL551DE(エクスパンセル社製)(粒径:30〜50μm)が挙げられる。

上記微小中空球体を用いることにより、独泡率を高め、これによりスラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチの発生を防止することができる。

【0055】

前記微小中空球体(E)の粒径に特に制限はないが、研磨パッドのポリウレタンポリウレア樹脂成形体の平均気泡径が好ましくは10〜50μm、より好ましくは20〜40μmとなるように調整することが好ましい。

また、前記微小中空球体(E)は、ポリウレタンポリウレア樹脂を構成する成分全体(すなわち、(A)〜(D)成分の合計100質量%)に対して、約1〜10質量%、好ましくは2〜4質量%となるように添加することが好ましい。

微小中空球体(E)の量が上記範囲よりも少ないと硬度が大きくなる傾向にあり、逆に上記範囲よりも過剰に添加すると該球体同士がくっついて破裂し、連続気泡が生じやすくなる。従って、独泡率が低下する。

【0056】

また、上記の成分以外に、本発明の効果を損なわない範囲において、従来使用されている発泡剤を、前記微小中空球体と併用してもよく、下記混合工程中に前記各成分に対して非反応性の気体を吹き込んでもよい。該発泡剤としては、水や、炭素数5又は6の炭化水素を主成分とする発泡剤が挙げられる。該炭化水素としては、例えば、n−ペンタン、n−ヘキサンなどの鎖状炭化水素や、シクロペンタン、シクロヘキサンなどの脂環式炭化水素が挙げられる。

また、前記各成分に加えて、公知の整泡剤、難燃剤、着色剤、可塑剤等を添加してもよい。

【0057】

<混合工程>

混合工程では、前記準備工程及びプレポリマ形成工程で得られた、ポリウレタン結合含有イソシアネート化合物(プレポリマ)(A)、ポリアミン化合物(D)、微小中空球体(E)(及び必要によりポリオール化合物(C−2))を、混合機内に供給して攪拌・混合する。このとき、前記ポリウレタン結合含有イソシアネート化合物(A)と微小中空球体(E)とを先に混合させておき、これをポリアミン化合物(D)や必要に応じて第2のポリオール化合物(C−2)などと共に混合機内に供給することが好ましい。このようにして、成形体成形用の混合液が調製される。混合工程は、上記各成分の流動性を確保できる温度に加温した状態で行われる。

例えば、前記微小中空球体を含む30℃〜100℃に加温したプレポリマ(イソシアネート)溶液に、固形MOCA(120℃)またはポリオール化合物(C−2)に溶解したMOCA(80℃)を温調可能なジャケット付き混合機に投入し、80℃で攪拌することが出来る。必要に応じ攪拌機付きジャケット付きのタンクに混合液を受けて熟成させても良い。攪拌時間は混合機の歯数や回転数、クリアランス等によって適宜調整するが、例えば0.5〜600秒である。

【0058】

<成形体成形工程>

成形体成形工程では、前記混合工程で調製された成形体成形用混合液を50〜100℃の型枠内に流し込み、硬化させることによりポリウレタンポリウレア樹脂成形体を成形する。このとき、プレポリマ、ポリアミン化合物(及びポリオール化合物)が反応してポリウレタンポリウレア樹脂を形成することにより、微小中空球体が前記樹脂中に略均一に分散された状態で該混合液は硬化する。これにより、図1に示すような略球状の微細な気泡を均一に多数含むポリウレタンポリウレア樹脂成形体が形成される。

なお、図1の断面写真は、本実施例3の研磨パッドの断面写真であり、×100倍に拡大して撮影されている。図中の下方に白線で示すバーが100μmの長さを表す。

【0059】

<研磨層形成工程>

前記成形体成形工程により得られたポリウレタンポリウレア樹脂成形体は、シート状にスライスされてポリウレタンポリウレアシートを形成する。スライスされることにより、シート表面に開孔が設けられることになる。このとき、耐摩耗性に優れ目詰まりしにくい研磨層表面の開孔を形成するには、30〜80℃にて1時間〜2週間程度エイジングすることにより、所望の弾性特性が得られやすくなる。ここで成形体中の平均気泡径を前記範囲内、すなわち、10〜50μm、好ましくは20〜40μmとすることが好ましく、必要に応じてプレポリマの温度(粘度)、攪拌の回転数、エアー流量、整泡剤の種類や濃度、金型温度などをコントロールすることによって、上記範囲内にすることができる。

【0060】

このようにして得られたポリウレタンポリウレアシートを有する研磨層は、その後、研磨層の研磨面とは反対側の面に両面テープが貼り付けられ、所定形状、好ましくは円板状にカットされて、本発明の研磨パッドとして完成する。両面テープに特に制限はなく、当技術分野において公知の両面テープの中から任意に選択して使用することが出来る。

【0061】

また、本発明の研磨パッドは、研磨層のみからなる単層構造であってもよく、研磨層の研磨面とは反対側の面に他の層(下層、支持層)を貼り合わせた複層からなっていてもよい。他の層の特性は特に限定されるものではないが、研磨層の反対側の面に研磨層よりも硬い(A硬度の大きい)層が張り合わされていることが好ましい。研磨層よりも硬い層が設けられることにより、研磨定盤の微小な凹凸が研磨表面の形状に影響を及ぼすことを回避でき、研磨平坦性が更に向上する。また、研磨布の剛性が総じて高くなることにより、研磨布を定盤に貼着させる際の、皺の発生などを抑制することができる。

【0062】

複層構造を有する場合には、複数の層同士を両面テープや接着剤などを用いて、必要により加圧しながら接着・固定すればよい。この際用いられる両面テープや接着剤に特に制限はなく、当技術分野において公知の両面テープや接着剤の中から任意に選択して使用することが出来る。

【0063】

さらに、本発明の研磨パッドは、必要に応じて、研磨層の表面及び/又は裏面を研削処理したり、溝加工やエンボス加工を表面に施してもよく、基材及び/又は粘着層を研磨層と張り合わせてもよく、光透過部を備えてもよい。

研削処理の方法に特に制限はなく、公知の方法により研削することができる。具体的には、サンドペーパーによる研削が挙げられる。

溝加工及びエンボス加工の形状に特に制限はなく、例えば、格子型、同心円型、放射型などの形状が挙げられる。

【0064】

本発明の研磨パッドを使用するときは、研磨パッドを研磨層の研磨面が被研磨物と向き合うようにして研磨機の研磨定盤に取り付ける。そして、研磨剤スラリーを供給しつつ、研磨定盤を回転させて、被研磨物の加工表面を研磨する。

本発明の研磨パッドにより加工される被研磨物としては、ハードディスク用ガラス基板、薄型ディスプレイ用マザーガラス、半導体ウェハ、半導体デバイスなどが挙げられる。中でも、本発明の研磨パッドは、半導体デバイスを加工するのに好適に用いられる。

【0065】

<<作用効果>>

本発明のCMP用研磨パッドは、ポリウレタンポリウレア樹脂成形体を含む研磨層を有し、前記ポリウレタンポリウレア樹脂成形体は、独泡率が60〜98%であり、40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける貯蔵弾性率E’が1〜100MPaであり、tanδが0.15〜0.30であり、且つ密度Dが、0.4〜0.8g/cm3の範囲内に設定されている。

【0066】

上記研磨パッドは、独立気泡の割合が高いため、スラリーやスラッジの滞留が、研磨表面のみで抑えられ、砥粒やスラッジの凝集、固化が起きにくい。また、研磨中の繰り返し圧縮によって、スラリーの出入りが内部まで達し難いので、クッション性の効果を失いにくい。また、従来の硬質の独立気泡系パッドでは硬質であるが故に、砥粒やスラッジの僅かな凝集・固化でもスクラッチを招くことがあるが、本発明では軟質でtanδが比較的高いため、弾性が遅延し、ワークの凹凸への過度の押圧及び過度の追従が抑えられる。その結果、スクラッチが発生しにくく、研磨レートも向上する。さらには、本発明の研磨パッドは研磨均一性にも優れる。上記の効果は、パルスNMRのT2M、CM及び/又はX値が上記範囲にあると、更に向上させることができる。

【0067】

その一方で、本発明の研磨パッドは、略球状の気泡をスライスすることにより得られる形状の開孔が設けられており、また、研磨層の厚さ方向、平面方向に均一な、等方性の成形構造を有しており、スウェードタイプの比較的大きな開孔部を備えた発泡構造を有する従来の湿式法で成形された異方性の発泡構造を有する研磨パッド(軟質(湿式)研磨パッドと略す。)とは研磨層表面の気孔(開孔)形状が異なる。軟質(湿式)研磨パッドは、研磨表面から底部に向かって気泡径が徐々に大きくなった構造を有する。従って、研磨により磨耗していくと、表面の気泡径(開孔径)が大きくなっていくため表面が粗くなり、研磨品質が劣化するという問題点を有する。また、底部に向かうにつれて気泡が肥大化した構造のため、研磨抵抗により表面が引き千切れ磨耗するといった問題も有する。これに対し、本件の研磨パッドは乾式法により成形されており、気泡が等方性であるため、湿式の研磨パッドが有する上記問題点が生じにくいといった効果をも有する。

【実施例】

【0068】

以下、実施例により本発明をさらに詳細に説明するが、本発明はこれらの例によって限定されるものではない。

【0069】

各実施例及び比較例並びに表1〜2において、特段の指定のない限り、「部」とは「質量部」を意味するものとする。なお、EXPANCEL551DEの値は、全固形分、すなわち、(B)成分、(C−1)成分、((C−2)成分)、及び(D)成分の合計100質量%に対する質量%を示す。

また、表1〜2の各略号は以下のものを意味する。

・2,4−TDI: 2,4−トリレンジイソシアネート

・水添MDI: 4,4’−メチレン−ビス(シクロヘキシルイソシアネート)

・PTMG1000: 数平均分子量約1000のポリテトラメチレングリコール

・DEG: ジエチレングリコール

・MOCA: 3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン

・3官能PPG3000: 数平均分子量3000で3官能のポリプロピレングリコール

【0070】

また、NCO当量(PP)とは、“(ポリイソシアネート化合物の質量(部)+ポリオール化合物(C−1)の質量(部))/[(ポリイソシアネート化合物1分子当たりの官能基数×ポリイソシアネート化合物の質量(部)/ポリイソシアネート化合物の分子量)−(ポリオール化合物(C−1)1分子当たりの官能基数×ポリオール化合物(C−1)の質量(部)/ポリオール化合物(C−1)の分子量)]”で求められるNCO基1個当たりのPP(プレポリマ)の分子量を示す数値である。

s値とは、上述したように、ポリアミン化合物のアミノ基(D)と第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(アミノ基/(アミノ基+水酸基))を示す数値である。

【0071】

なお、下記実施例及び比較例において使用した液状MOCAは、PTMG1000と粗製MOCA(多量体含有率40質量%)の質量比が1:1の液状の混合物(以下、液状MOCAと記載する)である。

【0072】

<比較例1>

比較例1において、従来知られている硬質(乾式)研磨パッドを製造した。第1成分のプレポリマとして2,4−TDIの316部、水添MDIの88部、数平均分子量約1000のPTMGの539部を反応させた後、ジエチレングリコールの57部を加えて更に反応させたイソシアネート含有量が9.0%、NCO当量466のイソシアネート基含有ウレタンプレポリマを用いこれを55℃に加熱し減圧下で脱泡した。第2成分の鎖伸長剤としての固形MOCAを120℃で溶融し、減圧下で脱泡した。微小中空球体(EXPANCEL551DE)を全固形分、すなわち(B)成分、(C−1)成分及び(D)成分の合計100質量%に対して2質量%となるよう、24部を第1成分に混合し、第1成分:第2成分を重量比で1024部:256部の割合で混合機に供給した。

得られた混合液を50℃に加熱した890×890mmの型枠に注型し、100℃で5時間加熱して硬化させた後、形成されたポリウレタン樹脂成形体を型枠から抜き出した。更にこの成形体を厚さ1.25mmにスライスしてウレタンシートを作製し、研磨パッドを得た。

【0073】

<実施例1>

実施例1では、第1成分のプレポリマとして2,4−TDI(286部)、数平均分子量約1000のPTMG(714部)を反応させたイソシアネート含有量が7.8%、NCO当量が540のイソシアネートウレタンプレポリマを用い、これに微小中空球体(EXPANCEL 551 DE)が全固形分、すなわち(B)成分、(C−1)成分、(C−2)成分及び(D)成分の合計100質量%に対して4質量%となるよう、51部を添加混合し、55℃に加熱し減圧下で脱泡した。第2成分の鎖伸長剤として固形MOCA(220部)を用いこれを120℃で溶融し、減圧下で脱泡した。第3成分として3官能PPG50部を用い、減圧下で脱泡した。第1成分:第2成分:第3成分を重量比で1051部:220部:50部の割合で混合機に供給した。得られた混合液を50℃に加熱した890×890mmの型枠に注型し、100℃で5時間加熱して硬化させた後、形成された樹脂発泡体を型枠から抜き出した。更にこの発泡体を厚さ1.34mmにスライスしてウレタンシートを作製し、研磨パッドを得た。

【0074】

<実施例2〜3及び比較例1〜4>

前記微小中空球体の割合を表1に示すように変動させた以外は実施例1と同様の方法により、種々の研磨パッドを製造した。

【0075】

<実施例4>

実施例4では、第1成分のプレポリマとして2,4−TDI(325部)、数平均分子量約1000のPTMG(675部)を反応させたイソシアネート含有量が10.0%、NCO当量が420のイソシアネート基含有ウレタンプレポリマを用い、これに微小中空球体(EXPANCEL 551 DE)が全固形分、すなわち(B)成分、(C−1)成分、(C−2)成分及び(D)成分の合計100質量%に対して4質量%となるよう、65部を添加混合し、55℃に加熱し減圧下で脱泡した。第2成分の鎖伸長剤として液状MOCA(590部)を減圧下で脱泡した。第3成分として3官能PPG42部を用い、減圧下で脱泡した。第1成分:第2成分:第3成分を重量比で1065部:590部:42部の割合で混合機に供給した。得られた混合液を50℃に加熱した890×890mmの型枠に注型し、100℃で5時間加熱して硬化させた後、形成された樹脂成形体を型枠から抜き出した。更にこの成形体を厚さ1.31mmにスライスしてウレタンシートを作製し、研磨パッドを得た。

【0076】

<実施例5〜9及び比較例5〜7>

各成分の割合を表2に示すように変動させた以外は実施例4と同様の方法により、種々の研磨パッドを製造した。

【0077】

【表1】

【0078】

【表2】

【0079】

<物性評価>

上記の各実施例及び比較例について、独泡率(%)、貯蔵弾性率E’40(Mpa)、tanδ、密度(g/cm3)、ウレタンシートのT2M(μs)、CM(%)、X値、平均気泡径(μm)、A硬度(°)、及び厚み(mm)を算出又は測定した。その結果を表1〜2に示す。

なお、各項目の測定方法は以下の通りである。

【0080】

(独泡率)

独泡率(%)は、独泡率は、乾式自動密度計アキュピック1330(株式会社島津製作所製)により、ASTM D2856に準じて測定した。測定用サンプルは、比較例および実施例に記載のウレタンシートを一辺25mmの正方形となるように切り出し、厚みが約25mmとなる枚数を積み重ねたものを用いた。

なお、具体的な独泡率の計算式は、以下の通りである。

独立気泡率(独泡率)=(Vx−W/ρ)×100/(Va−W/ρ) (%)

Vx:上記乾式自動密度計により測定される、独立気泡体積と樹脂体積の合計 (cm3)

Va:成形体の外寸より計算される見かけ上の成形体の体積 (cm3)

W:成形体の重量 (g)

ρ:成形体を構成する樹脂の密度 (g/cm3)

【0081】

(貯蔵弾性率E’40及びtanδ)

40℃における貯蔵弾性率(E’40(MPa))は、ティー・エイ・インスツルメント・ジャパン RSAIIIにより、JIS K7244−4に準じ初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hzにて40℃のときの貯蔵弾性率E’を測定した。また、上記測定により得られた貯蔵弾性率E’及び損失弾性率E”のデータから、tanδを求めた。

【0082】

(密度D)

密度D(g/cm3)は、所定サイズの大きさに切り出した試料の重量(g)を測定し、サイズから体積(cm3)を求めることにより算出した。

【0083】

(T2M及びCM)

パルスNMRの測定は、直径1cmのガラス管に、1〜2mm角程度に刻んだ試料を1〜2cmの高さまで詰め、パルスNMR測定装置(日本電子株式会社製、JNM−MU25、25MHz)を用い、solid echo法にて、90°pulse 2.0μs、繰り返し時間:4s、積算回数:8回、温度:40℃にて緩和挙動(自由誘導減衰信号)を測定した。得られた減衰曲線を最小二乗法によりT2(スピン−スピン緩和時間)の短い成分から非晶相、界面相、結晶相に分離して、T2MとCM値を求めた。

【0084】

(平均気泡径)

平均気泡径(μm)は、マイクロスコープ(VH−6300、KEYENCE製)でパッド表面の約1.3mm四方の範囲を175倍に拡大して観察し、得られた画像を画像処理ソフト(Image Analyzer V20LAB Ver. 1.3、ニコン製)により二値化処理して気泡個数を確認し、各々の気泡の面積から円相当径及びその平均値(平均気泡径)を算出した。なお、気泡径のカットオフ値(下限)を10μmとし、ノイズ成分を除外した。

【0085】

(A硬度)

A硬度は、日本工業規格(JIS K 7311)に従って、ショアA デュロメーターを用いて測定した。なお、試料は、比較例及び実施例に記載のウレタンシート(厚さ約1.3mm)を4枚重ねとし、少なくとも総厚さ4.5mm以上になるように設定した。

【0086】

<研磨試験>

各実施例及び比較例の研磨パッドについて、以下の研磨条件で研磨加工を行い、研磨レート、研磨均一性及びスクラッチの有無を測定した。被研磨物としては、12インチのシリコンウェハ上にテトラエトキシシランをCVDで絶縁膜を1μmの厚さになるように形成した基板(均一性(CV%)が13%)を用いた。

【0087】

(研磨レート)

研磨レートは、1分間あたりの研磨量を厚さ(nm)で表したものであり、研磨加工前後の基板の絶縁膜について各々17箇所の厚み測定結果から平均値を求めた。なお、厚み測定は、光学式膜厚膜質測定器(KLAテンコール社製、ASET−F5x)のDBSモードにて測定した。

【0088】

(研磨均一性)

研磨均一性は、前記の17箇所の厚み測定結果のバラツキ(標準偏差÷平均値)から求めた。

【0089】

(スクラッチの有無)

スクラッチの評価では、25枚の基板を繰り返し3回順次研磨し、研磨加工後の21〜25枚目の基板5枚について、パターンなしウェハ表面検査装置(KLAテンコール社製、Surfscan SP1DLS)の高感度測定モードにて測定し、基板表面におけるスクラッチの有無を評価した。

【0090】

なお、上記試験で用いた研磨条件は以下の通りである。

・使用研磨機:荏原製作所社製、F−REX300。

・回転数:(定盤)70rpm、(トップリング)71rpm。

・研磨圧力:220hPa。

・研磨剤:キャボット社製、品番:SS25(SS25原液:純水=1:1の混合液を使用)。

・研磨剤温度:30℃。

・研磨剤吐出量:200ml/min。

・使用ワーク(被研磨物):12インチφシリコンウェハ上にテトラエトキシシランをCVDで絶縁膜1μmの厚さになるように形成した基板。

・研磨時間:60秒間/各回。

・ドレッシング:(研磨布貼付後)10min。

【0091】

各実施例及び比較例について、上記方法を用いて行った研磨試験の結果を、表1〜4に示す。

ここで、本発明の研磨パッドは、研磨レート、研磨均一性及びスクラッチ抑制が、バランスよく効果として発揮されていることを要するものであるため、商品価値上、以下のようにして研磨試験の結果を評価した。

研磨レートは210以上(nm/min)を◎、200以上〜210未満(nm/min)を○、190以上〜200未満(nm/min)を△、190未満(nm/min)を×として評価した。

研磨均一性は、5.0以下(CV%)を◎、5.0超過〜7.0以下(CV%)を○、7.0超過〜8.0以下(CV%)を△、8.0超過(CV%)を×として評価した。

スクラッチの有無は、無(0枚)を○、有(1枚以上)を×として評価した。

そして、研磨レート、研磨均一性及びスクラッチの有無の3種について、×が1つもなく△が0〜1つのもの(3種全てが◎又は○のもの、3種のうち2種が◎か○で1種が△のもの)を好ましい例(実施例)とし、△を2つ以上有するサンプル及び×を1つでも有するサンプルを、本発明において好ましくない例(比較例)として評価した。

【0092】

(試験結果1(比較例1))

比較例1により製造された従来の研磨パッドは、tanδが小さく、貯蔵弾性率、密度がともに高かった。また、T2M、CM、X値のいずれも小さく、ショアA硬度が高いため、パッドの歪み変形が少なく、硬質な研磨パッドであった。その結果、スクラッチが発生し、研磨レート及び研磨均一性の点でも満足のいく数値は得られなかった。

【0093】

(試験結果2(実施例1〜3及び比較例2〜4))

鎖伸長剤として固形MOCAを用いた実施例1〜3及び比較例2〜4において、(B)、(C−1)、(C−2)及び(D)成分の量を固定して(E)成分の量を変動させたところ、(E)成分の量が多いと連続気泡率が増大し、独泡率及び密度が小さくなりすぎ、スクラッチが発生し、研磨均一性の点でも十分な結果は得られなかった(比較例2)。逆に、(E)成分の量が少ないと貯蔵弾性率及び密度が高く、樹脂部分が大きくなり、硬度が高くなりすぎ、スクラッチが発生し、研磨レートの点でも劣る結果となった(比較例3、4)。

一方、独泡率、貯蔵弾性率、tanδ、密度がいずれも本発明の範囲内となるように(E)成分量を調整して製造された研磨パッドでは、スクラッチが発生せず、研磨レート、研磨均一性のいずれにおいても良好な結果が得られた(実施例1〜3)。

【0094】

(試験結果3(実施例4〜9及び比較例5〜7))

鎖伸長剤として液体MOCAを用いた実施例4〜9及び比較例5〜7において、今度は逆に、(E)成分量を固定して他の成分量を変動させたところ、(B)成分や(D)成分の割合が高すぎるとtanδが小さく、貯蔵弾性率E’も大きくなるため、密度および硬度が適正な範囲内であるにも関わらず、遅延弾性に欠ける研磨パッドとなり、スクラッチが発生し、研磨レートの点で十分な結果は得られなかった(比較例5、6)。逆に、(B)成分や(D)成分の割合が低すぎるとtanδ、T2M、CM、X値のいずれもが大きくなりすぎるため、密度および硬度が適正な範囲内であるにも関わらず、スクラッチが発生し、研磨均一性の点でも劣る結果となった(比較例7)。

一方、独泡率、貯蔵弾性率、tanδ及び密度がいずれも本発明の範囲内となるように各成分量を調整して製造された研磨パッドでは、スクラッチが発生せず、研磨レート、研磨均一性のいずれにおいても良好な結果が得られた(実施例4〜9)。

【0095】

以上から明らかなように、独泡率が60〜98%であり、40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける貯蔵弾性率E’が1〜100MPaであり、tanδが0.15〜0.3であり、且つ、密度Dが0.40〜0.80g/cm3の範囲内である実施例1〜9の研磨パッドは、非研磨物の研磨表面にスクラッチが生じておらず、研磨レート、研磨均一性の点でも良好な結果が得られた。従って、比較例1〜7に比べて、スクラッチの発生抑制、研磨レート及び研磨均一性のいずれもがバランスよく効果を発揮することが明らかとなった。

【産業上の利用可能性】

【0096】

本発明の研磨パッドは、貯蔵弾性率が低く軟質系のパッドでありながら、独立気泡の割合が高いため、スラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチが生じにくくなる。また、tanδが比較的高いため、遅延的な弾性を適度に有し、ワークの凹凸への過度の押圧及び過度の追従が抑えられる。その結果、スクラッチが発生しにくく、研磨レートも向上する。さらには、本発明の研磨パッドは研磨均一性にも優れる。従って、乾式成形された研磨パッドでありながら、一次加工にも仕上げ加工にも有利に用いることが出来る。よって、本発明の研磨パッド及びその製造方法は、産業上の利用可能性を有する。

【技術分野】

【0001】

本発明は、研磨パッド及びその製造方法に関する。特には、半導体デバイスのCMP用研磨パッド及びその製造方法に関する。

【背景技術】

【0002】

シリコン、ハードディスク、液晶ディスプレイ用マザーガラス、半導体デバイスなどの材料の表面には平坦性が求められるため、研磨パッドを用いた遊離砥粒方式の研磨が行われている。遊離砥粒方式は、研磨パッドと非研磨物の間に砥粒を含むスラリー(研磨液)を供給しながら被研磨物の加工面を研磨加工する方法である。

【0003】

半導体デバイス用の研磨パッドには、その研磨パッド表面に、砥粒を保持するための開孔と、半導体デバイス表面の平坦性を維持する硬性と、半導体デバイス表面のスクラッチを防止する弾性とが要求される。これらの要求に応える研磨パッドとして、ウレタン樹脂発泡体から製造された研磨層を有する研磨パッドが利用されている。

【0004】

ウレタン樹脂発泡体は、通常、ポリウレタン結合含有イソシアネート化合物を含むプレポリマと硬化剤との反応により硬化して成形される(乾式法)。そして、この発泡体をシート状にスライスすることにより研磨パッドが形成される。このように乾式法で成形された硬質の研磨層を有する研磨パッド(以下、硬質(乾式)研磨パッドと略すことがある)は、ウレタン樹脂硬化成形時に発泡体内部に比較的小さな略球状の気泡が形成されるため、スライスにより形成される研磨パッドの研磨表面には、研磨加工時にスラリーを保持することができる開孔(開口)が形成される。

【0005】

これまで、半導体デバイス用の研磨パッドの素材となるウレタン樹脂発泡体は、気泡径が100μm以下で30μm付近が主流であった(特許文献1)。また、ウレタン樹脂発泡体のA硬度については70度以上、D硬度は45度以上のものが主流であり(特許文献2〜3)、密度は0.5g/cm3以上のもの(特許文献1)、弾性については貯蔵弾性率が数百MPa以上のもの(特許文献4)が主流であった。縦弾性係数(ヤング率)については、500MPa以上が主流であった(特許文献5)。

【0006】

また、上記主流のもの以外に、磨耗の度合を適正化し研磨性能の安定化を目的として、かさ密度、A硬度、ハードセグメント含有率(HSC)(%)の点からウレタン樹脂発泡体の物性の改良が行われている(特許文献6)。さらに、スクラッチ発生を低減することを目的として、貯蔵弾性率を所定の範囲内になるように調整した研磨パッドも報告されている(特許文献7、8)。

そして、パルスNMRにおける自由誘導減衰信号(FID)から、結晶相(L)と界面相(M)、非晶質相(S)の成分量、スピン−スピン緩和時間(T2)を求め、T2とM成分量を最適化することにより相分離構造を明確化させ、A硬度、圧縮弾性率の向上させた研磨パッドが報告されている(特許文献9)。更に、パルスNMR測定による発泡ポリウレタン中のハードセグメントの存在比を、55〜70%とすることで、硬く、しかも、引張破断しやすく、伸びが小さいという特性を発現させ、高硬度を維持しながら、ドレス性を高めた研磨パッドが報告されている(特許文献10)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4338150号公報

【特許文献2】特許第3924952号公報

【特許文献3】特許第3788729号公報

【特許文献4】特許第3983610号公報

【特許文献5】特開平10−6211号公報

【特許文献6】特開2010−58194号公報

【特許文献7】特開2006−114885号公報

【特許文献8】特開2009−256473号公報

【特許文献9】特開2010−82719号公報

【特許文献10】特開2010−240777号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の乾式研磨パッドは依然として硬質であり、被研磨物との間で局所的に圧力がかかりやすいため、被研磨物の表面に生ずる研磨傷(スクラッチ)の低減の点で満足のいくものではなかった。また、目詰まりを起こしやすいという問題も依然として有していた。そのため、通常、これら乾式法で成形された硬質の研磨パッドで研磨(一次研磨)した後には、更に湿式法で成形された軟質の研磨層を有する研磨パッドを用いて仕上げ研磨を行う必要があった。

【0009】

湿式法は、樹脂を水混和性の有機溶媒に溶解させた樹脂溶液をシート状の成膜基材に塗布した後に水系凝固液中で樹脂を凝固再生させるものである。湿式法で成形された軟質の研磨層を有する研磨パッドは、低硬度でスウェードタイプの大きな開孔を有し、その発泡構造は不均一である。そのため、乾式法で成形された硬質な研磨層を有する研磨パッドによる研磨に比べて、研磨レートや研磨均一性(ユニフォーミティー:被研磨物の研磨後表面の凹凸の度合い)に優れている。しかし、発泡形状が異方性であることから、摩耗により表面の開口状態が変化したり、研磨層下部の低密度部分が引きちぎれたりして、長期間一定のレベルの研磨状態を保てないという問題点を有していた。

【0010】

従って、乾式法で成形された研磨層を有する研磨パッドの利点を生かしつつ、仕上げ研磨にも対応することの出来る研磨パッドに対する需要が存在する。

【0011】

本発明は、上記問題点に鑑みてなされたものであり、従来の硬質(乾式)研磨パッドを用いた場合に生ずるスクラッチの問題を改善し、かつ研磨レートや研磨均一性に優れ、一次研磨だけでなく仕上げ研磨にも対応できる研磨パッド及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明は以下の構成を採用した。

【0013】

1. 略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える半導体デバイス研磨用の研磨パッドであって、

前記ポリウレタンポリウレア樹脂成形体の独泡率が、60〜98%であり、

前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδが、0.15〜0.30であり

前記貯蔵弾性率E’が、1〜100MPaであり、且つ

前記ポリウレタンポリウレア樹脂成形体の密度Dが、0.4〜0.8g/cm3である、

ことを特徴とする、前記半導体デバイス研磨用の研磨パッド。

2. 前記ポリウレタンポリウレア樹脂成形体は、パルスNMRで得られる自由誘導減衰信号(FID)を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引き、波形分離することにより、スピン−スピン緩和時間T2の長い方から順にL(非晶相)、M(界面相)、S(結晶相)の3成分に分けた場合において、M成分のスピン−スピン緩和時間T2Mが180〜300μsである、上記1に記載の研磨パッド。

3. 前記ポリウレタンポリウレア樹脂成形体のM成分の成分存在比CMが、60〜90質量%の範囲である、上記2に記載の研磨パッド。

4. X=T2M/D(式中、T2MはM成分のスピン−スピン緩和時間を表し、Dは密度を表す)で求められるX値が、210〜580の範囲である、上記2又は3に記載の研磨パッド。

5. 前記ポリウレタンポリウレア樹脂成形体の平均気泡径が10〜50μmである、上記1〜4のいずれかに記載の研磨パッド。

6. 前記ポリウレタンポリウレア樹脂成形体のA硬度が20〜70度である、上記1〜5のいずれかに記載の研磨パッド。

7. 前記ポリウレタンポリウレア樹脂成形体の厚みが、0.5〜1.5mmである、上記1〜6のいずれかに記載の研磨パッド。

8. 前記研磨層の研磨面と反対側の面に前記研磨層よりも硬い層が張り合わされていることを特徴とする、上記1〜7のいずれかに記載の研磨パッド。

9. 前記気泡が微小中空球体の中空部により構成されている、上記1〜8のいずれかに記載の研磨パッド。

10. 少なくとも、ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを準備する準備工程;

少なくとも、前記ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを混合して成形体成形用混合液を得る混合工程;

前記成形体成形用混合液からポリウレタンポリウレア樹脂成形体を成形する成形体成形工程;及び

前記ポリウレタンポリウレア樹脂成形体から、被研磨物を研磨加工するための研磨表面を有する研磨層を形成する研磨層形成工程、を含むことを特徴とする、上記1〜9のいずれかに記載の研磨パッドの製造方法。

11.ポリイソシアネート化合物(B)と第1のポリオール化合物(C−1)とを反応させてポリウレタン結合含有イソシアネート化合物(A)を得る工程を更に含む、上記10に記載の研磨パッドの製造方法。

12. 更に第2のポリオール化合物(C−2)を準備し、前記混合工程でポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、及び微小中空球体(E)と混合することを特徴とする、上記11に記載の研磨パッドの製造方法。

13. 前記準備工程において、前記ポリアミン化合物(D)のアミノ基と前記第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(アミノ基/(アミノ基+水酸基))が、0.70〜0.97となるように準備することを特徴とする、上記12に記載の研磨パッドの製造方法。

14. 前記ポリアミン化合物(D)が、

メチレンビス−o−クロロアニリン(MOCA)、又は

メチレンビス−o−クロロアニリン(MOCA)の単量体と多量体との混合物であって該多量体を15質量%以上含有する粗製MOCA、

であることを特徴とする、上記10〜13のいずれかに記載の研磨パッドの製造方法。

15. 前記第2のポリオール化合物(C−2)が、数平均分子量500〜5000のポリテトラメチレングリコールもしくはポリプロピレングリコール又はこれらの混合物であることを特徴とする、上記12〜14のいずれかに記載の研磨パッドの製造方法。

【発明の効果】

【0014】

本発明の研磨パッドは、貯蔵弾性率が低く軟質系のパッドでありながら、独立気泡の割合が高いため、スラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチが生じにくくなる。また、tanδが比較的高いため、遅延的な弾性を適度に有し、ワークの凹凸への過度の押圧及び過度の追従が抑えられる。その結果、スクラッチが発生しにくく、研磨レートも向上する。さらには、本発明の研磨パッドは研磨均一性にも優れる。従って、乾式成形された研磨パッドでありながら、一次研磨にも仕上げ研磨にも有利に用いることが出来る。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態を示す研磨パッドの断面写真。

【図2】ポリウレタン樹脂をパルス核磁気共鳴法で測定したときの時間−自由誘導減衰信号の曲線、及びその曲線をスピン−スピン緩和時間の違いを基に最小二乗法を用いて非晶相(L成分)、界面相(M成分)、結晶相(S成分)に波形分離した際の曲線を模式的に示す図。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態を説明する。

<<研磨パッド>>

本発明の研磨パッドは、略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える。前記ポリウレタンポリウレア樹脂成形体の独泡率は、60〜98%であり、前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδは、0.15〜0.30であり、前記貯蔵弾性率E’は、1〜100MPaであり、且つ前記ポリウレタンポリウレア樹脂成形体の密度Dは、0.4〜0.8g/cm3であることを特徴とする。

【0017】

前記ポリウレタンポリウレア樹脂成形体は、少なくとも2つ以上のウレタン結合と少なくとも2つ以上のウレア結合を分子内に有する樹脂成形体を意味する。本発明のポリウレタンポリウレア樹脂成形体は、例えば、ポリイソシアネート化合物とポリオール化合物とを反応させて形成したポリウレタン結合含有イソシアネート化合物、ポリアミン化合物、並びに、微小中空球体を用いて製造することが出来る。

また、略球状とは、乾式法で成形される成形体に存在する通常の気泡形状(等方性があり、球状、楕円状、あるいはこれらに近い形状である)を意味する概念であり(図1参照)、湿式法で成形される成形体に含まれる気泡(異方性があり、研磨パッドの研磨層表面から底部に向けて径が大きい構造を有する)とは明確に区別される。

【0018】

(独泡率)

本明細書及び特許請求の範囲において、独泡率(独立気泡率)とは、試料中の全気泡体積に対する独立気泡のみの体積比率を意味する。

独泡率の測定は、内部に気泡を有する成形体(発泡体)内に気体を圧入し、気体の入った部分の体積(連続気泡(開放気泡ともいう。)部分の体積)と、気体の入らなかった部分の体積(独立気泡部分の体積)を測定し、「成形体中の独立気泡部分の体積/(成形体中の独立気泡部分の体積+成形体中の連続気泡部分の体積)」により算出されるものであり、ASTM D2856に準じて測定することができる。

また、上記において、独立気泡とは、壁によって全て囲まれている気泡(他の気泡とは連結していない)をいい、連続気泡(解放気泡ともいう)とは、壁によって完全には取り囲まれていない気泡(他の気泡または外部と互いに連結している)をいう。

【0019】

本発明の研磨パッドにおけるポリウレタンポリウレア樹脂成形体の独泡率は、60〜98体積%であり、80〜98体積%であることが好ましく、90〜98体積%であることがより好ましい。

独泡率が上記範囲内であると、スラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチの発生が防止できる。

【0020】

(貯蔵弾性率E’及び損失弾性率E”)

本明細書及び特許請求の範囲において、貯蔵弾性率とは、正弦的に変化する応力を発泡体に加えた場合における、1周期あたりに貯蔵され完全に回復するエネルギーの尺度である。

本明細書及び特許請求の範囲において、損失弾性率とは、特性振動数の正弦波のひずみを加えたときのひずみよりπ/2だけ位相が進んだ応力成分の大きさを意味する。

貯蔵弾性率E’及び損失弾性率E”は、JIS K7244−4で準じ初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、にて40℃のときの貯蔵弾性率E’、損失弾性率E”であり、それぞれE’40、E”40と略記することがある。

前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける貯蔵弾性率E’は1〜100MPaであり、10〜100MPaであることが好ましく、20〜100MPaであることがより好ましい。貯蔵弾性率E’が上記の範囲より小さくなると、研磨中に一時的に加わる偏荷重などによりパッド自体が変形しやすくなり、研磨均一性が悪くなる。一方で上記の範囲より大きくなると、弾性(柔軟性)が欠如することによりスクラッチが発生しやすくなる。

【0021】

(tanδ)

本発明の研磨パッドは、研磨パッドを構成するポリウレタン樹脂成形体の、40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(tanδ)(損失弾性率E”/貯蔵弾性率E’)が、0.15〜0.30であり、0.15〜0.25であることが好ましく、0.15〜0.20であることがより好ましい。

tanδが上記範囲内にあると、遅延的な弾性を適度に有し、ワークの凹凸への過度の押圧及び過度の追従が抑えられるため、スクラッチが生じにくくなり、更には研磨レートも向上する。

【0022】

(密度D)

前記ポリウレタンポリウレア樹脂成形体の密度Dは0.40〜0.80g/cm3であり、0.50〜0.80g/cm3であることがより好ましい。密度Dが上記範囲内であると、研磨剤や被研磨物の加工くずなどで研磨層表面が目詰まりすることによる傷も生じにくくなる。逆に、密度Dが下限値より小さくなると、弾性が極度に大きくなるため被研磨物と接触した際にパッド自体が大きく変形し、平坦化性能が悪くなる。一方で上限値より大きくなると、弾性(柔軟性)が欠如することによりスクラッチが発生しやすくなる。

【0023】

特に、本発明においては、独泡率、貯蔵弾性率E’、tanδ、密度Dの全てがそれぞれ上記数値範囲内に限定されていることにより、スクラッチの発生抑制、研磨レート及び研磨均一性の全ての点で良好な研磨パッドを得ることが出来る。

【0024】

(パルスNMR)

パルスNMRの測定は、パルスNMR測定装置(日本電子株式会社製、JNM−MU25、25MHz)を用い、solid echo法にて、90°pulse 2.0μs、繰り返し時間:4s、積算回数:8回、温度:40℃にて測定する。

solid echo(ソリッドエコー)法については、既によく知られているため詳細は省略するが、主にガラス状および結晶性高分子などの緩和時間の短い試料の測定に用いられるものである。デッドタイムを見かけ上除く方法で、2つの90°パルスを、位相を90°変えて印加する90°x−τ−90°yパルス法で、X軸方向に90°パルスを加えると、デッドタイム後に自由誘導減衰(FID)信号が観測される。FID信号が減衰しない時間τに、第2の90°パルスをy軸方向に加えると,t=2τの時点で磁化の向きがそろってエコーが現れる。得られたエコーは90°パルス後のFID信号に近似することが出来る。

パルスNMRの解析結果から物性と相分離構造と組成との関連を解析する方法は既によく知られており、パルスNMRで得られる自由誘導減衰(FID)信号を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引いて、波形分離することにより、3成分に分けることができ、緩和時間の長い成分が運動性の大きな成分であり非晶相、短い成分が運動性の小さな成分であり結晶相、中間の成分は界面相であると定義し(界面相と非晶相の成分分けが困難な場合は界面相として解析)、ガウス型関数及びローレンツ型関数による計算式を用いて、各成分の成分量が求められる(例えば、「固体NMR(高分解能NMRとパルスNMR)によるポリウレタン樹脂の相分離構造解析」(DIC Technical Review N.12,pp.7〜12,2006)を参照)。

【0025】

パルスNMRの測定について詳説すると、以下の通りである。まず、直径1cmのガラス管に、1〜2mm角程度に刻んだサンプルを1〜2cmの高さまで詰めた試料を磁場の中に置き、高周波パルス磁場を加えた後の巨視的磁化の緩和挙動を測定すると、図2に示すように自由誘導減衰(FID)信号が得られる(横軸:時間(μ秒)、縦軸:自由誘導減衰信号)。得られたFID信号の初期値は測定試料中のプロトンの数に比例しており、測定試料に3つの成分がある場合には、FID信号は3成分の応答信号の和として現れる。一方、試料中に含まれる各成分は運動性に差があるため、成分間で応答信号の減衰の速さが異なり、スピン−スピン緩和時間T2が相違する。そのため、最小二乗法により3成分に分けることができ、スピン−スピン緩和時間T2の長い方から順にそれぞれ非晶相(L成分)、界面相(M成分)、結晶相(S成分)となる(図2参照)。非晶相は分子運動性の大きな成分、結晶相は分子運動性の小さな成分であり、その中間の成分が界面相となる。

上記パルスNMR、ソリッドエコー法、スピン−スピン緩和時間T2については、特開2007−238783号(特には段落[0028]〜[0033])を参照することができる。

【0026】

「スピン−スピン緩和時間(T2)」は分子運動性の指標として用いられ、数値が大きいほど運動性が高い事を示す。一般に、結晶相は運動性が低いのでT2が小さくなり、逆に非晶相のT2は高くなり、ジオールの分子量が高いほど運動性が高まりT2の値は大きくなる。

スピンースピン緩和時間T2が分子運動性の尺度となる理由は、分子運動の相関時間τcとT2の関係から理解される。τcは、ある運動状態にある分子が分子衝突を起こす平均的な時間を表し、T2の値はτcの増加と逆比例して短くなることが知られている。これは分子運動性が低下するにつれてT2が短くなることを示す。

【0027】

「成分量(相量)」とは夫々の相の割合(質量%)であり、非晶相のT2が低い程、また、非晶相の割合が低い程、硬いウレタンになる。また、界面相が少ない程、結晶相と非晶相とが明確に相分離した構造となり、歪の起きにくい弾性特性を有する。逆に界面相が多い程、結晶相と非晶相の相分離が明確でない構造となり、遅延弾性特性を有する。

【0028】

(スピン−スピン緩和時間T2M)

本発明の前記ポリウレタンポリウレア樹脂成形体は、パルスNMRで得られる自由誘導減衰信号(FID)を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引き、波形分離することにより、スピン−スピン緩和時間T2の長い方から順にL(非晶相)、M(界面相)、S(結晶相)の3成分に分けた場合(M成分とL成分の成分分けが困難な場合はM成分とL成分の和をM成分とする)において、M成分のスピン−スピン緩和時間T2(以下、T2Mと表すことがある)が180〜300μsであることが好ましく、180〜270μsであることがより好ましく、180〜260μsであることがさらにより好ましい。T2Mが上記範囲より小さくなると研磨レートが悪化し、さらには研磨均一性も低下する傾向にある。一方で、T2Mが上記範囲より大きくなると、適度なドレス性が得られず、開口部の目詰まりによりスクラッチが発生するようになる。

【0029】

上記において、「M成分とL成分の成分分けが困難」とは、T2の高い順に分けていく際に、3つに分けられない場合の事であり、本発明は軟質系のウレタンの為、元々非晶相の割合が多いことから、界面相が非晶相に近い振る舞いをすることに起因する。但し界面相が存在しない事は有り得ないため、非晶相ではなく界面相として捉えることとする。

【0030】

(M成分の成分量(CM))

上記に加え、M成分の成分量(CM)が60〜90%(質量%)の範囲である事が好ましく、60〜80%であることがより好ましい。

M成分の成分量が上記の範囲であると、適度な凝集力で分子同士が会合している領域(M成分)が、適度な量含まれることから、適度なドレス性を生み、開口部の目詰まりによるスクラッチが抑制されると同時に研磨均一性も維持される。M成分が少ない程、歪が少なく、ゴム弾性としては優れるものの、研磨特性の面では、研磨圧による圧縮に対する戻り応力の応答性が高すぎる(速すぎる)ため、研磨レートが得られにくい。逆にM成分が多すぎると、戻り応力の応答性が低すぎる(遅すぎる)ため、研磨均一性が劣る。これに対し、M成分が上記範囲内にあると、適度な遅延弾性により、研磨レートと研磨均一性の両方に優れた研磨が可能となる。

【0031】

(X値)

また、上記に加え、鋭意研究の結果、X=T2M/Dで求められるX値が、210〜580の範囲であると、一定の研磨平坦性を維持しつつ、スクラッチの発生抑制、研磨レート及び研磨均一性を確保できることを突き止めた。ここで、T2MはM成分のスピン−スピン緩和時間(μs)を意味し、Dは密度(g/cm3)を意味する。

X値は210〜580の範囲であることが好ましく、240〜480の範囲であることがより好ましい。

ここで、適度なウレア結合を有するポリウレタン系樹脂によって構成された研磨パッドが、上記のX値を満たしやすく、優れた研磨特性が得られることから、X値は、ウレア結合等によってwet状態(湿潤状態)で研磨表面が適度に軟化する尺度(この範囲ではウレア結合が適度に入るウレタンウレア樹脂処方になるので、wet状態で適度に軟化する)を意味すると考えられる。従って、半導体ウェハに対して局所的な負荷がかかりにくくなり、望ましい作用効果が発現する。

【0032】

(平均気泡径d)

本明細書及び特許請求の範囲において、平均気泡径とは、研磨パッドの表面画像を二値化処理し、各々の気泡部分の面積と個数から算出した円相当径の平均値である(但し、画像処理時のノイズカットのために「カットオフ値」を10μmに設定したときの数値である)。

前記研磨層のポリウレタンポリウレア樹脂成形体の平均気泡径d(μm)は、10〜50μmであることが好ましく、20〜40μmであることがより好ましい。平均気泡径(μm)が上限値以上であると、研磨層表面が粗くなって被研磨物の研磨品質が悪化し、下限値以下であると研磨層表面の目詰まりや、研磨層表面が柔軟性を失い、スクラッチが発生しやすくなる。

【0033】

また、本発明の研磨パッドにおけるポリウレタン樹脂成形体中の気泡は、微小中空球体(熱膨張化マイクロカプセルともいう。)により構成されていることが好ましい。微小中空球体を用いることにより、研磨面に微小中空球体由来の開孔が形成され、研磨加工時に供給されるスラリーが開孔に保持されつつ被研磨物の加工面を略均一に移動することで研磨加工に寄与する、すなわち、スラリーの分散供給が均一化されるため、研磨効率や研磨精度等の研磨特性を安定化させることができるといった効果を奏する。

使用可能な微小中空球体の例示は、研磨パッドの製造法の説明の中に記載する。

【0034】

(A硬度)

本明細書及び特許請求の範囲において、A硬度とは、JIS K7311に準じて測定した値を意味する。

前記ポリウレタンポリウレア樹脂成形体のA硬度は、20〜70度であることが好ましく、30〜70度であることがより好ましく、40〜70度であることがさらにより好ましい。

A硬度が上記の範囲より小さくなると、弾性が極度に大きくなるため被研磨物と接触した際にパッド自体が大きく変形し、平坦化性能が悪くなる。一方で上記の範囲より大きくなると、弾性(柔軟性)が欠如することによりスクラッチが発生しやすくなる。

【0035】

(厚み)

本発明の研磨パッドにおけるポリウレタンポリウレア樹脂成形体の厚みに特に制限はないが、0.5〜1.5mm程度であることが好ましい。

【0036】

本発明の研磨パッドは、シリコン、ハードディスク、液晶ディスプレイ用マザーガラス、半導体デバイスの研磨、特に半導体デバイスの化学機械研磨(CMP)に好適に用いることが出来る。

【0037】

<<研磨パッドの製造方法>>

上記本発明の半導体デバイス研磨用研磨パッドを製造することの出来る、本発明の半導体デバイス研磨用研磨パッドの製造方法は、少なくとも、ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、及び微小中空球体(E)を準備する準備工程;少なくとも、前記ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、微小中空球体(E)を混合して成形体成形用の混合液を得る混合工程;前記成形体成形用混合液からポリウレタンポリウレア樹脂成形体を成形する成形体成形工程;及び前記ポリウレタンポリウレア樹脂成形体から、被研磨物を研磨加工するための研磨表面を有する研磨層を形成する研磨層形成工程、を含むことを特徴とする。

【0038】

以下、準備工程、混合工程、成形体成形工程、研磨層形成工程に分けて、それぞれ説明する。

【0039】

<準備工程>

本発明の研磨パッドの製造には、ポリウレタンポリウレア樹脂成形体の原料として、少なくとも、ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、微小中空球体(E)が用いられる。更にポリオール化合物(C−2)を上記成分とともに用いてもよい。

また、本発明の効果を損なわない範囲で、上記以外の成分を併せて用いてもよい。

以下、各成分について説明する。

【0040】

[(A)ポリウレタン結合含有イソシアネート化合物]

プレポリマとしてのポリウレタン結合含有イソシアネート化合物(A)(以下、(A)成分と呼ぶことがある。)は、下記ポリイソシアネート化合物(B)とポリオール化合物(C−1)とを、通常用いられる条件で反応させることにより得られる化合物であり、ポリウレタン結合とイソシアネート基を分子内に含むものである。また、本発明の効果を損なわない範囲内で、他の成分がポリウレタン結合含有イソシアネート化合物に含まれていてもよい。

【0041】

ポリウレタン結合含有イソシアネート化合物(A)としては、市販されているものを用いてもよく、ポリイソシアネート化合物とポリオール化合物とを反応させて合成したものを用いてもよい。前記反応に特に制限はなく、ポリウレタン樹脂の製造において公知の方法及び条件を用いて付加重合反応すればよい。例えば、40℃に加温したポリオール化合物に、窒素雰囲気にて撹拌しながら50℃に加温したポリイソシアネート化合物を添加し、30分後に80℃まで昇温させ更に80℃にて60分間反応させるといった方法で製造することが出来る。

ポリウレタン結合含有イソシアネート化合物(A)の質量平均分子量に特に制限はないが、500〜2000が好ましく、1000〜1500がより好ましい。

【0042】

また、ポリウレタン結合含有イソシアネート化合物(A)を製造するにあたり、通常はポリオール化合物に対してポリイソシアネート化合物を過剰に添加するため、ポリウレタン結合含有イソシアネート化合物を形成後もその反応溶液中にポリイソシアネート化合物が残存する。この場合、該反応溶液をそのまま次の混合工程に用いて、該反応溶液に含まれるポリイソシアネート化合物(B)をポリウレタンポリウレア樹脂の成形に利用してもよい。あるいは、ポリウレタン結合含有イソシアネート化合物の合成に用いられるものとは別にポリイソシアネート化合物(B)を用意し、これを混合工程で他の成分と混合することもできる。

【0043】

[(B)ポリイソシアネート化合物]

本明細書及び特許請求の範囲において、ポリイソシアネート化合物とは、分子内に2つ以上のイソシアネート基を有する化合物を意味する。

ポリイソシアネート化合物(B)(以下、(B)成分と呼ぶことがある。)としては、分子内に2つ以上のイソシアネート基を有していれば特に制限されるものではない。例えば、分子内に2つのイソシアネート基を有するジイソシアネート化合物としては、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、2,6−トリレンジイソシアネート(2,6−TDI)、2,4−トリレンジイソシアネート(2,4−TDI)、ナフタレン−1,4−ジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート(MDI)、4,4’−メチレン−ビス(シクロヘキシルイソシアネート)(水添MDI)、3,3’−ジメトキシ−4,4’−ビフェニルジイソシアネート、3,3’−ジメチルジフェニルメタン−4,4’−ジイソシアネート、キシリレン−1,4−ジイソシアネート、4,4’−ジフェニルプロパンジイソシアネート、トリメチレンジイソシアネート、ヘキサメチレンジイソシアネート、プロピレン−1,2−ジイソシアネート、ブチレン−1,2−ジイソシアネート、シクロヘキシレン−1,2−ジイソシアネート、シクロヘキシレン−1,4−ジイソシアネート、p−フェニレンジイソチオシアネート、キシリレン−1,4−ジイソチオシアネート、エチリジンジイソチオシアネート等を挙げることができる。

ポリイソシアネート化合物としては、ジイソシアネート化合物が好ましく、中でも2,4−TDI、2,6−TDI、MDIがより好ましく、2,4−TDI、2,6−TDIが特に好ましい。

これらのポリイソシアネート化合物は、単独で用いてもよく、複数のポリイソシアネート化合物を組み合わせて用いてもよい。

【0044】

[(C)ポリオール化合物]

本明細書及び特許請求の範囲において、ポリオール化合物とは、分子内に2つ以上のアルコール性水酸基(OH)を有する化合物を意味する。

((C−1)第1のポリオール化合物)

プレポリマとしてのポリウレタン結合含有イソシアネート化合物の合成に用いられるポリオール化合物(C−1)(第1のポリオール化合物(C−1))(以下、(C−1)成分と呼ぶことがある。)としては、エチレングリコール、ブチレングリコール等のジオール化合物、トリオール化合物等;ポリテトラメチレングリコール(PTMG)等のポリエーテルポリオール化合物;エチレングリコールとアジピン酸との反応物やブチレングリコールとアジピン酸との反応物等のポリエステルポリオール化合物;ポリカーボネートポリオール化合物、ポリカプロラクトンポリオール化合物等を挙げることができる。これらの中でもPTMGが好ましく、数平均分子量(Mn)が約500〜5000のPTMGがさらにより好ましく、約1000のPTMGが最も好ましい。

【0045】

上記第1のポリオール化合物(C−1)は単独で用いてもよく、複数のポリオール化合物を組み合わせて用いてもよい。

また、“(ポリイソシアネート化合物の質量(部)+第1のポリオール化合物(C−1)の質量(部))/[(ポリイソシアネート化合物1分子当たりの官能基数×ポリイソシアネート化合物の質量(部)/ポリイソシアネート化合物の分子量)−(第1のポリオール化合物(C−1)1分子当たりの官能基数×第1のポリオール化合物(C−1)の質量(部)/第1のポリオール化合物(C−1)の分子量)]”で求められるプレポリマのNCO当量は、NCO基1個当たりのPP(プレポリマ)の分子量を示す数値である。該NCO当量は、約400〜約650であることが好ましい。

【0046】

((C−2)第2のポリオール化合物)

また、本発明においては、前記プレポリマとしてのポリウレタン結合含有イソシアネート化合物を形成するために用いられるポリオール化合物(C−1)とは別に、ポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)及び微小中空球体(E)などとともにポリオール化合物(C−2)(第2のポリオール化合物(C−2))(以下、(C−2)成分と呼ぶことがある。)を混合機内に添加して混合することが出来る。前記第2のポリオール化合物(C−2)は、それ自体単独で調製されてもよいが、ポリアミン化合物(D)との混合液として調製されてもよい。該ポリオール化合物(C−2)は、プレポリマを硬化させる硬化剤として作用し、ポリアミン化合物(D)と競争反応的に組み込まれることによって、ポリアミン化合物(D)のブロック内での偏った鎖伸長反応を抑制し、重合度斑の少ない重合がしやすくなる。

【0047】

第2のポリオール化合物(C−2)としては、ジオール化合物やトリオール化合物等の化合物であれば特に制限なく用いることができる。また、第1のポリオール化合物(C−1)と同一であっても異なっていてもよい。

具体例としては、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオールなどの低分子量ポリジオール、ポリテトラメチレングリコール、ポリエチレングリコール、ポリプロピレングリコールなどの高分子量のポリオール化合物などが挙げられる。これらの中でも、混合工程における他成分との相溶性の観点から、2官能性、3官能性のポリプロピレングリコール(ここで、3官能性のポリプロピレングリコールとは、多官能基のグリセリンを重合開始剤に用いた分岐を有するポリプロピレングリコールを意味する)、ポリテトラメチレングリコールが好ましく、数平均分子量(Mn)が約500〜5000のポリプロピレングリコール及び/又はポリテトラメチレングリコールがより好ましく、Mnが約2000〜4000のポリプロピレングリコール及び/又はMnが約500〜1500のポリテトラメチレングリコールがさらに好ましく、Mn約3000のポリプロピレングリコール及び/又はMnが約1000のポリテトラメチレングリコールが最も好ましい。また、上記ポリプロピレングリコールとしては、3官能性のポリプロピレングリコールが好ましい。

上記第2のポリオール化合物(C−2)は単独で用いてもよく、複数のポリオール化合物(C−2)を組み合わせて用いてもよい。

【0048】

第2のポリオール化合物(C−2)を用いる場合には、後述するポリアミン化合物のアミノ基と前記第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(以下、s値と呼ぶことがある)が、0.70〜0.97(アミノ基/(アミノ基+水酸基))となるように準備されることが好ましい。

第2のポリオール化合物(C−2)は単独で用いてもよく、複数のポリオール化合物を組み合わせて用いてもよい。

【0049】

[(D)ポリアミン化合物]

本明細書及び特許請求の範囲において、ポリアミン化合物とは、分子内に2つ以上のアミノ基を有する化合物を意味する。

ポリアミン化合物(D)(以下、(D)成分と呼ぶことがある。)は、鎖伸長剤として作用し、一部は前記ポリイソシアネート化合物と反応してハードセグメントを形成しつつ、一部は前記ポリウレタン結合含有イソシアネート化合物(ソフトセグメント部)の主鎖末端側と結合して、ポリマー鎖を更に伸長させることが出来る。これにより、ハードセグメントとソフトセグメントのブロックコポリマーを有するポリウレタンポリウレア樹脂が生成される。

ポリアミン化合物(D)としては、脂肪族や芳香族のポリアミン化合物、特にはジアミン化合物を使用することができ、例えば、エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン、イソホロンジアミン、ジシクロヘキシルメタン−4,4’−ジアミン、3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン(メチレンビス−o−クロロアニリン)(以下、MOCAと略記する。)、MOCAと同様の構造を有するポリアミン化合物等を挙げることができる。また、ポリアミン化合物が水酸基を有していてもよく、このようなアミン系化合物として、例えば、2−ヒドロキシエチルエチレンジアミン、2−ヒドロキシエチルプロピレンジアミン、ジ−2−ヒドロキシエチルエチレンジアミン、ジ−2−ヒドロキシエチルプロピレンジアミン、2−ヒドロキシプロピルエチレンジアミン、ジ−2−ヒドロキシプロピルエチレンジアミン等を挙げることができる。

ポリアミン化合物としては、ジアミン化合物が好ましく、MOCA、ジアミノジフェニルメタン、ジアミノジフェニルスルホンがより好ましく、MOCAが特に好ましい。

【0050】

ここで、MOCAとしては、固形MOCAと粗製MOCAが知られている。固形MOCAは、室温で固体形状のMOCA単量体を意味する。粗製MOCAは、MOCAのモノマー(単量体)とMOCAの多量体との混合物であり、好ましくは多量体の比率が15質量%以上のものが用いられる。多量体の比率は10〜50質量%であることがより好ましく、20〜40質量%であることがさらにより好ましい。多量体の例としては、MOCAの二量体、三量体、四量体などが挙げられる。粗製MOCAは反応速度の制御が行いやすく、結果として成形体全体の物性の均一性(例えば密度、硬度など)を得やすい。

本明細書及び特許請求の範囲において、「固形MOCA」及び「粗製MOCA」を用いた場合には、上記の固形MOCA及び粗製MOCAをそれぞれ意味するものする。

【0051】

ポリアミン化合物(D)は、単独で用いてもよく、複数のポリアミン化合物を組み合わせて用いてもよい。また、固形MOCA及び粗製MOCAは常温で固体であるので、混合工程に用いる場合は120℃程度に加温して溶融状態とする必要がある。そこで、第2のポリオール化合物(C−2)を用いる場合には、MOCA、特に粗製MOCAを予め第2のポリオール化合物(C−2)に溶解して用いると、溶融温度まで加温せずとも、混合工程で利用でき、加温による反応性の増大に起因する重合斑が抑制されるので好ましい。上記のように溶解して用いる場合、MOCAと第2のポリオール化合物(C−2)との質量比は、3:1〜1:3が好ましく、2:1〜1:2がより好ましく、1:1が特に好ましい。また、MOCAを溶解させる第2のポリオール化合物(C−2)としては、ポリテトラメチレングリコールが好ましく、数平均分子量(Mn)が約500〜5000のポリテトラメチレングリコールがより好ましく、Mnが約500〜1500のポリテトラメチレングリコールがさらに好ましく、Mnが約1000のポリテトラメチレングリコールが最も好ましい。

【0052】

ポリアミン化合物(D)は、他の成分と混合し易くするため及び/又は後の成形体形成工程における気泡径の均一性を向上させるために、必要により加熱した状態で減圧下脱泡することが好ましい。減圧下での脱泡方法としては、ポリウレタンポリウレアの製造において公知の方法を用いればよく、例えば、真空ポンプを用いて0.1MPa以下の真空度で脱泡することができる。

鎖伸長剤として固体の化合物を用いる場合は、加熱により溶融させつつ、減圧下脱泡することができる。

一方、室温で液状のポリアミン化合物を用いる場合は、加熱せずに減圧下脱泡を行ってもよい。

【0053】

本発明の研磨パッドの製造方法では、プレポリマ形成に使用されるポリオール化合物及び/又は全ポリオール化合物に対するポリアミン化合物の含有割合(モル比又は当量比)が、従来の研磨パッドの製造で用いられる含有割合よりも非常に小さい。

具体的には、ポリアミン化合物として固形MOCAを用いる場合には、ポリイソシアネート化合物と第1のポリオール化合物(C−1)の合計1000質量部に対して、固形MOCAを200〜250質量部用いることが好ましい。ポリアミン化合物として液状MOCA(詳細は後記する)を用いる場合には、ポリイソシアネート化合物(A)と第1のポリオール化合物(C−1)の合計1000質量部に対して、液状MOCAを380〜650質量部用いることが好ましい。

【0054】

[(E)微小中空球体]

本発明の研磨パッド製造方法においては、微小中空球体(E)(以下、(E)成分と呼ぶことがある。)を用いて、ポリウレタンポリウレア樹脂成形体内部に気泡を内包させる。

微小中空球体とは、熱可塑性樹脂からなる外殻(ポリマー殻)と、外殻に内包される低沸点炭化水素とからなる未発泡の加熱膨張性微小球状体を、加熱膨張させたものをいう。

前記ポリマー殻としては、特開昭57−137323号公報等に開示されているように、例えば、アクリロニトリル−塩化ビニリデン共重合体、アクリロニトリル−メチルメタクリレート共重合体、塩化ビニル−エチレン共重合体などの熱可塑性樹脂を用いることができる。同様に、ポリマー殻に内包される低沸点炭化水素としては、例えば、イソブタン、ペンタン、イソペンタン、石油エーテル等を用いることができる。具体例として、ポリマー殻部分がアクリロニトリル−塩化ビニリデン共重合体からなり、該殻内にイソブタンガスが内包された商品名:EXPANCEL461DE(エクスパンセル社製)(粒径:20〜40μm)、EXPANCEL551DE(エクスパンセル社製)(粒径:30〜50μm)が挙げられる。

上記微小中空球体を用いることにより、独泡率を高め、これによりスラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチの発生を防止することができる。

【0055】

前記微小中空球体(E)の粒径に特に制限はないが、研磨パッドのポリウレタンポリウレア樹脂成形体の平均気泡径が好ましくは10〜50μm、より好ましくは20〜40μmとなるように調整することが好ましい。

また、前記微小中空球体(E)は、ポリウレタンポリウレア樹脂を構成する成分全体(すなわち、(A)〜(D)成分の合計100質量%)に対して、約1〜10質量%、好ましくは2〜4質量%となるように添加することが好ましい。

微小中空球体(E)の量が上記範囲よりも少ないと硬度が大きくなる傾向にあり、逆に上記範囲よりも過剰に添加すると該球体同士がくっついて破裂し、連続気泡が生じやすくなる。従って、独泡率が低下する。

【0056】

また、上記の成分以外に、本発明の効果を損なわない範囲において、従来使用されている発泡剤を、前記微小中空球体と併用してもよく、下記混合工程中に前記各成分に対して非反応性の気体を吹き込んでもよい。該発泡剤としては、水や、炭素数5又は6の炭化水素を主成分とする発泡剤が挙げられる。該炭化水素としては、例えば、n−ペンタン、n−ヘキサンなどの鎖状炭化水素や、シクロペンタン、シクロヘキサンなどの脂環式炭化水素が挙げられる。

また、前記各成分に加えて、公知の整泡剤、難燃剤、着色剤、可塑剤等を添加してもよい。

【0057】

<混合工程>

混合工程では、前記準備工程及びプレポリマ形成工程で得られた、ポリウレタン結合含有イソシアネート化合物(プレポリマ)(A)、ポリアミン化合物(D)、微小中空球体(E)(及び必要によりポリオール化合物(C−2))を、混合機内に供給して攪拌・混合する。このとき、前記ポリウレタン結合含有イソシアネート化合物(A)と微小中空球体(E)とを先に混合させておき、これをポリアミン化合物(D)や必要に応じて第2のポリオール化合物(C−2)などと共に混合機内に供給することが好ましい。このようにして、成形体成形用の混合液が調製される。混合工程は、上記各成分の流動性を確保できる温度に加温した状態で行われる。

例えば、前記微小中空球体を含む30℃〜100℃に加温したプレポリマ(イソシアネート)溶液に、固形MOCA(120℃)またはポリオール化合物(C−2)に溶解したMOCA(80℃)を温調可能なジャケット付き混合機に投入し、80℃で攪拌することが出来る。必要に応じ攪拌機付きジャケット付きのタンクに混合液を受けて熟成させても良い。攪拌時間は混合機の歯数や回転数、クリアランス等によって適宜調整するが、例えば0.5〜600秒である。

【0058】

<成形体成形工程>

成形体成形工程では、前記混合工程で調製された成形体成形用混合液を50〜100℃の型枠内に流し込み、硬化させることによりポリウレタンポリウレア樹脂成形体を成形する。このとき、プレポリマ、ポリアミン化合物(及びポリオール化合物)が反応してポリウレタンポリウレア樹脂を形成することにより、微小中空球体が前記樹脂中に略均一に分散された状態で該混合液は硬化する。これにより、図1に示すような略球状の微細な気泡を均一に多数含むポリウレタンポリウレア樹脂成形体が形成される。

なお、図1の断面写真は、本実施例3の研磨パッドの断面写真であり、×100倍に拡大して撮影されている。図中の下方に白線で示すバーが100μmの長さを表す。

【0059】

<研磨層形成工程>

前記成形体成形工程により得られたポリウレタンポリウレア樹脂成形体は、シート状にスライスされてポリウレタンポリウレアシートを形成する。スライスされることにより、シート表面に開孔が設けられることになる。このとき、耐摩耗性に優れ目詰まりしにくい研磨層表面の開孔を形成するには、30〜80℃にて1時間〜2週間程度エイジングすることにより、所望の弾性特性が得られやすくなる。ここで成形体中の平均気泡径を前記範囲内、すなわち、10〜50μm、好ましくは20〜40μmとすることが好ましく、必要に応じてプレポリマの温度(粘度)、攪拌の回転数、エアー流量、整泡剤の種類や濃度、金型温度などをコントロールすることによって、上記範囲内にすることができる。

【0060】

このようにして得られたポリウレタンポリウレアシートを有する研磨層は、その後、研磨層の研磨面とは反対側の面に両面テープが貼り付けられ、所定形状、好ましくは円板状にカットされて、本発明の研磨パッドとして完成する。両面テープに特に制限はなく、当技術分野において公知の両面テープの中から任意に選択して使用することが出来る。

【0061】

また、本発明の研磨パッドは、研磨層のみからなる単層構造であってもよく、研磨層の研磨面とは反対側の面に他の層(下層、支持層)を貼り合わせた複層からなっていてもよい。他の層の特性は特に限定されるものではないが、研磨層の反対側の面に研磨層よりも硬い(A硬度の大きい)層が張り合わされていることが好ましい。研磨層よりも硬い層が設けられることにより、研磨定盤の微小な凹凸が研磨表面の形状に影響を及ぼすことを回避でき、研磨平坦性が更に向上する。また、研磨布の剛性が総じて高くなることにより、研磨布を定盤に貼着させる際の、皺の発生などを抑制することができる。

【0062】

複層構造を有する場合には、複数の層同士を両面テープや接着剤などを用いて、必要により加圧しながら接着・固定すればよい。この際用いられる両面テープや接着剤に特に制限はなく、当技術分野において公知の両面テープや接着剤の中から任意に選択して使用することが出来る。

【0063】

さらに、本発明の研磨パッドは、必要に応じて、研磨層の表面及び/又は裏面を研削処理したり、溝加工やエンボス加工を表面に施してもよく、基材及び/又は粘着層を研磨層と張り合わせてもよく、光透過部を備えてもよい。

研削処理の方法に特に制限はなく、公知の方法により研削することができる。具体的には、サンドペーパーによる研削が挙げられる。

溝加工及びエンボス加工の形状に特に制限はなく、例えば、格子型、同心円型、放射型などの形状が挙げられる。

【0064】

本発明の研磨パッドを使用するときは、研磨パッドを研磨層の研磨面が被研磨物と向き合うようにして研磨機の研磨定盤に取り付ける。そして、研磨剤スラリーを供給しつつ、研磨定盤を回転させて、被研磨物の加工表面を研磨する。

本発明の研磨パッドにより加工される被研磨物としては、ハードディスク用ガラス基板、薄型ディスプレイ用マザーガラス、半導体ウェハ、半導体デバイスなどが挙げられる。中でも、本発明の研磨パッドは、半導体デバイスを加工するのに好適に用いられる。

【0065】

<<作用効果>>

本発明のCMP用研磨パッドは、ポリウレタンポリウレア樹脂成形体を含む研磨層を有し、前記ポリウレタンポリウレア樹脂成形体は、独泡率が60〜98%であり、40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける貯蔵弾性率E’が1〜100MPaであり、tanδが0.15〜0.30であり、且つ密度Dが、0.4〜0.8g/cm3の範囲内に設定されている。

【0066】

上記研磨パッドは、独立気泡の割合が高いため、スラリーやスラッジの滞留が、研磨表面のみで抑えられ、砥粒やスラッジの凝集、固化が起きにくい。また、研磨中の繰り返し圧縮によって、スラリーの出入りが内部まで達し難いので、クッション性の効果を失いにくい。また、従来の硬質の独立気泡系パッドでは硬質であるが故に、砥粒やスラッジの僅かな凝集・固化でもスクラッチを招くことがあるが、本発明では軟質でtanδが比較的高いため、弾性が遅延し、ワークの凹凸への過度の押圧及び過度の追従が抑えられる。その結果、スクラッチが発生しにくく、研磨レートも向上する。さらには、本発明の研磨パッドは研磨均一性にも優れる。上記の効果は、パルスNMRのT2M、CM及び/又はX値が上記範囲にあると、更に向上させることができる。

【0067】

その一方で、本発明の研磨パッドは、略球状の気泡をスライスすることにより得られる形状の開孔が設けられており、また、研磨層の厚さ方向、平面方向に均一な、等方性の成形構造を有しており、スウェードタイプの比較的大きな開孔部を備えた発泡構造を有する従来の湿式法で成形された異方性の発泡構造を有する研磨パッド(軟質(湿式)研磨パッドと略す。)とは研磨層表面の気孔(開孔)形状が異なる。軟質(湿式)研磨パッドは、研磨表面から底部に向かって気泡径が徐々に大きくなった構造を有する。従って、研磨により磨耗していくと、表面の気泡径(開孔径)が大きくなっていくため表面が粗くなり、研磨品質が劣化するという問題点を有する。また、底部に向かうにつれて気泡が肥大化した構造のため、研磨抵抗により表面が引き千切れ磨耗するといった問題も有する。これに対し、本件の研磨パッドは乾式法により成形されており、気泡が等方性であるため、湿式の研磨パッドが有する上記問題点が生じにくいといった効果をも有する。

【実施例】

【0068】

以下、実施例により本発明をさらに詳細に説明するが、本発明はこれらの例によって限定されるものではない。

【0069】

各実施例及び比較例並びに表1〜2において、特段の指定のない限り、「部」とは「質量部」を意味するものとする。なお、EXPANCEL551DEの値は、全固形分、すなわち、(B)成分、(C−1)成分、((C−2)成分)、及び(D)成分の合計100質量%に対する質量%を示す。

また、表1〜2の各略号は以下のものを意味する。

・2,4−TDI: 2,4−トリレンジイソシアネート

・水添MDI: 4,4’−メチレン−ビス(シクロヘキシルイソシアネート)

・PTMG1000: 数平均分子量約1000のポリテトラメチレングリコール

・DEG: ジエチレングリコール

・MOCA: 3,3’−ジクロロ−4,4’−ジアミノジフェニルメタン

・3官能PPG3000: 数平均分子量3000で3官能のポリプロピレングリコール

【0070】

また、NCO当量(PP)とは、“(ポリイソシアネート化合物の質量(部)+ポリオール化合物(C−1)の質量(部))/[(ポリイソシアネート化合物1分子当たりの官能基数×ポリイソシアネート化合物の質量(部)/ポリイソシアネート化合物の分子量)−(ポリオール化合物(C−1)1分子当たりの官能基数×ポリオール化合物(C−1)の質量(部)/ポリオール化合物(C−1)の分子量)]”で求められるNCO基1個当たりのPP(プレポリマ)の分子量を示す数値である。

s値とは、上述したように、ポリアミン化合物のアミノ基(D)と第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(アミノ基/(アミノ基+水酸基))を示す数値である。

【0071】

なお、下記実施例及び比較例において使用した液状MOCAは、PTMG1000と粗製MOCA(多量体含有率40質量%)の質量比が1:1の液状の混合物(以下、液状MOCAと記載する)である。

【0072】

<比較例1>

比較例1において、従来知られている硬質(乾式)研磨パッドを製造した。第1成分のプレポリマとして2,4−TDIの316部、水添MDIの88部、数平均分子量約1000のPTMGの539部を反応させた後、ジエチレングリコールの57部を加えて更に反応させたイソシアネート含有量が9.0%、NCO当量466のイソシアネート基含有ウレタンプレポリマを用いこれを55℃に加熱し減圧下で脱泡した。第2成分の鎖伸長剤としての固形MOCAを120℃で溶融し、減圧下で脱泡した。微小中空球体(EXPANCEL551DE)を全固形分、すなわち(B)成分、(C−1)成分及び(D)成分の合計100質量%に対して2質量%となるよう、24部を第1成分に混合し、第1成分:第2成分を重量比で1024部:256部の割合で混合機に供給した。

得られた混合液を50℃に加熱した890×890mmの型枠に注型し、100℃で5時間加熱して硬化させた後、形成されたポリウレタン樹脂成形体を型枠から抜き出した。更にこの成形体を厚さ1.25mmにスライスしてウレタンシートを作製し、研磨パッドを得た。

【0073】

<実施例1>

実施例1では、第1成分のプレポリマとして2,4−TDI(286部)、数平均分子量約1000のPTMG(714部)を反応させたイソシアネート含有量が7.8%、NCO当量が540のイソシアネートウレタンプレポリマを用い、これに微小中空球体(EXPANCEL 551 DE)が全固形分、すなわち(B)成分、(C−1)成分、(C−2)成分及び(D)成分の合計100質量%に対して4質量%となるよう、51部を添加混合し、55℃に加熱し減圧下で脱泡した。第2成分の鎖伸長剤として固形MOCA(220部)を用いこれを120℃で溶融し、減圧下で脱泡した。第3成分として3官能PPG50部を用い、減圧下で脱泡した。第1成分:第2成分:第3成分を重量比で1051部:220部:50部の割合で混合機に供給した。得られた混合液を50℃に加熱した890×890mmの型枠に注型し、100℃で5時間加熱して硬化させた後、形成された樹脂発泡体を型枠から抜き出した。更にこの発泡体を厚さ1.34mmにスライスしてウレタンシートを作製し、研磨パッドを得た。

【0074】

<実施例2〜3及び比較例1〜4>

前記微小中空球体の割合を表1に示すように変動させた以外は実施例1と同様の方法により、種々の研磨パッドを製造した。

【0075】

<実施例4>

実施例4では、第1成分のプレポリマとして2,4−TDI(325部)、数平均分子量約1000のPTMG(675部)を反応させたイソシアネート含有量が10.0%、NCO当量が420のイソシアネート基含有ウレタンプレポリマを用い、これに微小中空球体(EXPANCEL 551 DE)が全固形分、すなわち(B)成分、(C−1)成分、(C−2)成分及び(D)成分の合計100質量%に対して4質量%となるよう、65部を添加混合し、55℃に加熱し減圧下で脱泡した。第2成分の鎖伸長剤として液状MOCA(590部)を減圧下で脱泡した。第3成分として3官能PPG42部を用い、減圧下で脱泡した。第1成分:第2成分:第3成分を重量比で1065部:590部:42部の割合で混合機に供給した。得られた混合液を50℃に加熱した890×890mmの型枠に注型し、100℃で5時間加熱して硬化させた後、形成された樹脂成形体を型枠から抜き出した。更にこの成形体を厚さ1.31mmにスライスしてウレタンシートを作製し、研磨パッドを得た。

【0076】

<実施例5〜9及び比較例5〜7>

各成分の割合を表2に示すように変動させた以外は実施例4と同様の方法により、種々の研磨パッドを製造した。

【0077】

【表1】

【0078】

【表2】

【0079】

<物性評価>

上記の各実施例及び比較例について、独泡率(%)、貯蔵弾性率E’40(Mpa)、tanδ、密度(g/cm3)、ウレタンシートのT2M(μs)、CM(%)、X値、平均気泡径(μm)、A硬度(°)、及び厚み(mm)を算出又は測定した。その結果を表1〜2に示す。

なお、各項目の測定方法は以下の通りである。

【0080】

(独泡率)

独泡率(%)は、独泡率は、乾式自動密度計アキュピック1330(株式会社島津製作所製)により、ASTM D2856に準じて測定した。測定用サンプルは、比較例および実施例に記載のウレタンシートを一辺25mmの正方形となるように切り出し、厚みが約25mmとなる枚数を積み重ねたものを用いた。

なお、具体的な独泡率の計算式は、以下の通りである。

独立気泡率(独泡率)=(Vx−W/ρ)×100/(Va−W/ρ) (%)

Vx:上記乾式自動密度計により測定される、独立気泡体積と樹脂体積の合計 (cm3)

Va:成形体の外寸より計算される見かけ上の成形体の体積 (cm3)

W:成形体の重量 (g)

ρ:成形体を構成する樹脂の密度 (g/cm3)

【0081】

(貯蔵弾性率E’40及びtanδ)

40℃における貯蔵弾性率(E’40(MPa))は、ティー・エイ・インスツルメント・ジャパン RSAIIIにより、JIS K7244−4に準じ初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hzにて40℃のときの貯蔵弾性率E’を測定した。また、上記測定により得られた貯蔵弾性率E’及び損失弾性率E”のデータから、tanδを求めた。

【0082】

(密度D)

密度D(g/cm3)は、所定サイズの大きさに切り出した試料の重量(g)を測定し、サイズから体積(cm3)を求めることにより算出した。

【0083】

(T2M及びCM)

パルスNMRの測定は、直径1cmのガラス管に、1〜2mm角程度に刻んだ試料を1〜2cmの高さまで詰め、パルスNMR測定装置(日本電子株式会社製、JNM−MU25、25MHz)を用い、solid echo法にて、90°pulse 2.0μs、繰り返し時間:4s、積算回数:8回、温度:40℃にて緩和挙動(自由誘導減衰信号)を測定した。得られた減衰曲線を最小二乗法によりT2(スピン−スピン緩和時間)の短い成分から非晶相、界面相、結晶相に分離して、T2MとCM値を求めた。

【0084】

(平均気泡径)

平均気泡径(μm)は、マイクロスコープ(VH−6300、KEYENCE製)でパッド表面の約1.3mm四方の範囲を175倍に拡大して観察し、得られた画像を画像処理ソフト(Image Analyzer V20LAB Ver. 1.3、ニコン製)により二値化処理して気泡個数を確認し、各々の気泡の面積から円相当径及びその平均値(平均気泡径)を算出した。なお、気泡径のカットオフ値(下限)を10μmとし、ノイズ成分を除外した。

【0085】

(A硬度)

A硬度は、日本工業規格(JIS K 7311)に従って、ショアA デュロメーターを用いて測定した。なお、試料は、比較例及び実施例に記載のウレタンシート(厚さ約1.3mm)を4枚重ねとし、少なくとも総厚さ4.5mm以上になるように設定した。

【0086】

<研磨試験>

各実施例及び比較例の研磨パッドについて、以下の研磨条件で研磨加工を行い、研磨レート、研磨均一性及びスクラッチの有無を測定した。被研磨物としては、12インチのシリコンウェハ上にテトラエトキシシランをCVDで絶縁膜を1μmの厚さになるように形成した基板(均一性(CV%)が13%)を用いた。

【0087】

(研磨レート)

研磨レートは、1分間あたりの研磨量を厚さ(nm)で表したものであり、研磨加工前後の基板の絶縁膜について各々17箇所の厚み測定結果から平均値を求めた。なお、厚み測定は、光学式膜厚膜質測定器(KLAテンコール社製、ASET−F5x)のDBSモードにて測定した。

【0088】

(研磨均一性)

研磨均一性は、前記の17箇所の厚み測定結果のバラツキ(標準偏差÷平均値)から求めた。

【0089】

(スクラッチの有無)

スクラッチの評価では、25枚の基板を繰り返し3回順次研磨し、研磨加工後の21〜25枚目の基板5枚について、パターンなしウェハ表面検査装置(KLAテンコール社製、Surfscan SP1DLS)の高感度測定モードにて測定し、基板表面におけるスクラッチの有無を評価した。

【0090】

なお、上記試験で用いた研磨条件は以下の通りである。

・使用研磨機:荏原製作所社製、F−REX300。

・回転数:(定盤)70rpm、(トップリング)71rpm。

・研磨圧力:220hPa。

・研磨剤:キャボット社製、品番:SS25(SS25原液:純水=1:1の混合液を使用)。

・研磨剤温度:30℃。

・研磨剤吐出量:200ml/min。

・使用ワーク(被研磨物):12インチφシリコンウェハ上にテトラエトキシシランをCVDで絶縁膜1μmの厚さになるように形成した基板。

・研磨時間:60秒間/各回。

・ドレッシング:(研磨布貼付後)10min。

【0091】

各実施例及び比較例について、上記方法を用いて行った研磨試験の結果を、表1〜4に示す。

ここで、本発明の研磨パッドは、研磨レート、研磨均一性及びスクラッチ抑制が、バランスよく効果として発揮されていることを要するものであるため、商品価値上、以下のようにして研磨試験の結果を評価した。

研磨レートは210以上(nm/min)を◎、200以上〜210未満(nm/min)を○、190以上〜200未満(nm/min)を△、190未満(nm/min)を×として評価した。

研磨均一性は、5.0以下(CV%)を◎、5.0超過〜7.0以下(CV%)を○、7.0超過〜8.0以下(CV%)を△、8.0超過(CV%)を×として評価した。

スクラッチの有無は、無(0枚)を○、有(1枚以上)を×として評価した。

そして、研磨レート、研磨均一性及びスクラッチの有無の3種について、×が1つもなく△が0〜1つのもの(3種全てが◎又は○のもの、3種のうち2種が◎か○で1種が△のもの)を好ましい例(実施例)とし、△を2つ以上有するサンプル及び×を1つでも有するサンプルを、本発明において好ましくない例(比較例)として評価した。

【0092】

(試験結果1(比較例1))

比較例1により製造された従来の研磨パッドは、tanδが小さく、貯蔵弾性率、密度がともに高かった。また、T2M、CM、X値のいずれも小さく、ショアA硬度が高いため、パッドの歪み変形が少なく、硬質な研磨パッドであった。その結果、スクラッチが発生し、研磨レート及び研磨均一性の点でも満足のいく数値は得られなかった。

【0093】

(試験結果2(実施例1〜3及び比較例2〜4))

鎖伸長剤として固形MOCAを用いた実施例1〜3及び比較例2〜4において、(B)、(C−1)、(C−2)及び(D)成分の量を固定して(E)成分の量を変動させたところ、(E)成分の量が多いと連続気泡率が増大し、独泡率及び密度が小さくなりすぎ、スクラッチが発生し、研磨均一性の点でも十分な結果は得られなかった(比較例2)。逆に、(E)成分の量が少ないと貯蔵弾性率及び密度が高く、樹脂部分が大きくなり、硬度が高くなりすぎ、スクラッチが発生し、研磨レートの点でも劣る結果となった(比較例3、4)。

一方、独泡率、貯蔵弾性率、tanδ、密度がいずれも本発明の範囲内となるように(E)成分量を調整して製造された研磨パッドでは、スクラッチが発生せず、研磨レート、研磨均一性のいずれにおいても良好な結果が得られた(実施例1〜3)。

【0094】

(試験結果3(実施例4〜9及び比較例5〜7))

鎖伸長剤として液体MOCAを用いた実施例4〜9及び比較例5〜7において、今度は逆に、(E)成分量を固定して他の成分量を変動させたところ、(B)成分や(D)成分の割合が高すぎるとtanδが小さく、貯蔵弾性率E’も大きくなるため、密度および硬度が適正な範囲内であるにも関わらず、遅延弾性に欠ける研磨パッドとなり、スクラッチが発生し、研磨レートの点で十分な結果は得られなかった(比較例5、6)。逆に、(B)成分や(D)成分の割合が低すぎるとtanδ、T2M、CM、X値のいずれもが大きくなりすぎるため、密度および硬度が適正な範囲内であるにも関わらず、スクラッチが発生し、研磨均一性の点でも劣る結果となった(比較例7)。

一方、独泡率、貯蔵弾性率、tanδ及び密度がいずれも本発明の範囲内となるように各成分量を調整して製造された研磨パッドでは、スクラッチが発生せず、研磨レート、研磨均一性のいずれにおいても良好な結果が得られた(実施例4〜9)。

【0095】

以上から明らかなように、独泡率が60〜98%であり、40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける貯蔵弾性率E’が1〜100MPaであり、tanδが0.15〜0.3であり、且つ、密度Dが0.40〜0.80g/cm3の範囲内である実施例1〜9の研磨パッドは、非研磨物の研磨表面にスクラッチが生じておらず、研磨レート、研磨均一性の点でも良好な結果が得られた。従って、比較例1〜7に比べて、スクラッチの発生抑制、研磨レート及び研磨均一性のいずれもがバランスよく効果を発揮することが明らかとなった。

【産業上の利用可能性】

【0096】

本発明の研磨パッドは、貯蔵弾性率が低く軟質系のパッドでありながら、独立気泡の割合が高いため、スラリーやスラッジのパッド内部への浸透が抑えられ、砥粒やスラッジの凝集、固化によるスクラッチが生じにくくなる。また、tanδが比較的高いため、遅延的な弾性を適度に有し、ワークの凹凸への過度の押圧及び過度の追従が抑えられる。その結果、スクラッチが発生しにくく、研磨レートも向上する。さらには、本発明の研磨パッドは研磨均一性にも優れる。従って、乾式成形された研磨パッドでありながら、一次加工にも仕上げ加工にも有利に用いることが出来る。よって、本発明の研磨パッド及びその製造方法は、産業上の利用可能性を有する。

【特許請求の範囲】

【請求項1】

略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える半導体デバイス研磨用の研磨パッドであって、

前記ポリウレタンポリウレア樹脂成形体の独泡率が、60〜98%であり、

前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδが、0.15〜0.30であり、

前記貯蔵弾性率E’が、1〜100MPaであり、且つ

前記ポリウレタンポリウレア樹脂成形体の密度Dが、0.4〜0.8g/cm3である、

ことを特徴とする、前記半導体デバイス研磨用の研磨パッド。

【請求項2】

前記ポリウレタンポリウレア樹脂成形体は、パルスNMRで得られる自由誘導減衰信号(FID)を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引き、波形分離することにより、スピン−スピン緩和時間T2の長い方から順にL(非晶相)、M(界面相)、S(結晶相)の3成分に分けた場合において、M成分のスピン−スピン緩和時間T2Mが180〜300μsである、請求項1に記載の研磨パッド。

【請求項3】

前記ポリウレタンポリウレア樹脂成形体のM成分の成分存在比CMが、60〜90質量%の範囲である、請求項2に記載の研磨パッド。

【請求項4】

X=T2M/D(式中、T2MはM成分のスピン−スピン緩和時間を表し、Dは密度を表す)で求められるX値が、210〜580の範囲である、請求項2又は3のいずれか1項に記載の研磨パッド。

【請求項5】

前記ポリウレタンポリウレア樹脂成形体の平均気泡径が10〜50μmである、請求項1〜4のいずれか1項に記載の研磨パッド。

【請求項6】

前記ポリウレタンポリウレア樹脂成形体のA硬度が20〜70度である、請求項1〜5のいずれか1項に記載の研磨パッド。

【請求項7】

前記ポリウレタンポリウレア樹脂成形体の厚みが、0.5〜1.5mmである、請求項1〜6のいずれか1項に記載の研磨パッド。

【請求項8】

前記研磨層の研磨面と反対側の面に前記研磨層よりも硬い層が張り合わされていることを特徴とする、請求項1〜7のいずれか1項に記載の研磨パッド。

【請求項9】

前記気泡が微小中空球体の中空部により構成されている、請求項1〜8のいずれか1項に記載の研磨パッド。

【請求項10】

少なくとも、ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを準備する準備工程;

少なくとも、前記ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを混合して成形体成形用混合液を得る混合工程;

前記成形体成形用混合液からポリウレタンポリウレア樹脂成形体を成形する成形体成形工程;及び

前記ポリウレタンポリウレア樹脂成形体から、被研磨物を研磨加工するための研磨表面を有する研磨層を形成する研磨層形成工程、を含むことを特徴とする、請求項1〜9のいずれか1項に記載の研磨パッドの製造方法。

【請求項11】

ポリイソシアネート化合物(B)と第1のポリオール化合物(C−1)とを反応させてポリウレタン結合含有イソシアネート化合物(A)を得る工程を更に含む、請求項10に記載の研磨パッドの製造方法。

【請求項12】

更に第2のポリオール化合物(C−2)を準備し、前記混合工程でポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、及び微小中空球体(E)と混合することを特徴とする、請求項11に記載の研磨パッドの製造方法。

【請求項13】

前記準備工程において、前記ポリアミン化合物(D)のアミノ基と前記第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(アミノ基/(アミノ基+水酸基))が、0.70〜0.97となるように準備することを特徴とする、請求項12に記載の研磨パッドの製造方法。

【請求項14】

前記ポリアミン化合物(D)が、

メチレンビス−o−クロロアニリン(MOCA)、又は

メチレンビス−o−クロロアニリン(MOCA)の単量体と多量体との混合物であって該多量体を15質量%以上含有する粗製MOCA、

であることを特徴とする、請求項10〜13のいずれかに記載の研磨パッドの製造方法。

【請求項15】

前記第2のポリオール化合物(C−2)が、数平均分子量500〜5000のポリテトラメチレングリコールもしくはポリプロピレングリコール又はこれらの混合物であることを特徴とする、請求項12〜14のいずれかに記載の研磨パッドの製造方法。

【請求項1】

略球状の気泡を含むポリウレタンポリウレア樹脂成形体を有する研磨層を備える半導体デバイス研磨用の研磨パッドであって、

前記ポリウレタンポリウレア樹脂成形体の独泡率が、60〜98%であり、

前記ポリウレタンポリウレア樹脂成形体の40℃、初期荷重10g、歪範囲0.01〜4%、測定周波数0.2Hz、引っ張りモードにおける、貯蔵弾性率E’に対する損失弾性率E”の割合(損失弾性率/貯蔵弾性率)tanδが、0.15〜0.30であり、

前記貯蔵弾性率E’が、1〜100MPaであり、且つ

前記ポリウレタンポリウレア樹脂成形体の密度Dが、0.4〜0.8g/cm3である、

ことを特徴とする、前記半導体デバイス研磨用の研磨パッド。

【請求項2】

前記ポリウレタンポリウレア樹脂成形体は、パルスNMRで得られる自由誘導減衰信号(FID)を最小二乗法によってスピン−スピン緩和時間T2の長い成分から順に差し引き、波形分離することにより、スピン−スピン緩和時間T2の長い方から順にL(非晶相)、M(界面相)、S(結晶相)の3成分に分けた場合において、M成分のスピン−スピン緩和時間T2Mが180〜300μsである、請求項1に記載の研磨パッド。

【請求項3】

前記ポリウレタンポリウレア樹脂成形体のM成分の成分存在比CMが、60〜90質量%の範囲である、請求項2に記載の研磨パッド。

【請求項4】

X=T2M/D(式中、T2MはM成分のスピン−スピン緩和時間を表し、Dは密度を表す)で求められるX値が、210〜580の範囲である、請求項2又は3のいずれか1項に記載の研磨パッド。

【請求項5】

前記ポリウレタンポリウレア樹脂成形体の平均気泡径が10〜50μmである、請求項1〜4のいずれか1項に記載の研磨パッド。

【請求項6】

前記ポリウレタンポリウレア樹脂成形体のA硬度が20〜70度である、請求項1〜5のいずれか1項に記載の研磨パッド。

【請求項7】

前記ポリウレタンポリウレア樹脂成形体の厚みが、0.5〜1.5mmである、請求項1〜6のいずれか1項に記載の研磨パッド。

【請求項8】

前記研磨層の研磨面と反対側の面に前記研磨層よりも硬い層が張り合わされていることを特徴とする、請求項1〜7のいずれか1項に記載の研磨パッド。

【請求項9】

前記気泡が微小中空球体の中空部により構成されている、請求項1〜8のいずれか1項に記載の研磨パッド。

【請求項10】

少なくとも、ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを準備する準備工程;

少なくとも、前記ポリウレタン結合含有イソシアネート化合物(A)と、ポリアミン化合物(D)と、微小中空球体(E)とを混合して成形体成形用混合液を得る混合工程;

前記成形体成形用混合液からポリウレタンポリウレア樹脂成形体を成形する成形体成形工程;及び

前記ポリウレタンポリウレア樹脂成形体から、被研磨物を研磨加工するための研磨表面を有する研磨層を形成する研磨層形成工程、を含むことを特徴とする、請求項1〜9のいずれか1項に記載の研磨パッドの製造方法。

【請求項11】

ポリイソシアネート化合物(B)と第1のポリオール化合物(C−1)とを反応させてポリウレタン結合含有イソシアネート化合物(A)を得る工程を更に含む、請求項10に記載の研磨パッドの製造方法。

【請求項12】

更に第2のポリオール化合物(C−2)を準備し、前記混合工程でポリウレタン結合含有イソシアネート化合物(A)、ポリアミン化合物(D)、及び微小中空球体(E)と混合することを特徴とする、請求項11に記載の研磨パッドの製造方法。

【請求項13】

前記準備工程において、前記ポリアミン化合物(D)のアミノ基と前記第2のポリオール化合物(C−2)の水酸基との当量の和(活性水素基の当量)に対する前記ポリアミン化合物(D)のアミノ基の当量の比(アミノ基/(アミノ基+水酸基))が、0.70〜0.97となるように準備することを特徴とする、請求項12に記載の研磨パッドの製造方法。

【請求項14】

前記ポリアミン化合物(D)が、

メチレンビス−o−クロロアニリン(MOCA)、又は

メチレンビス−o−クロロアニリン(MOCA)の単量体と多量体との混合物であって該多量体を15質量%以上含有する粗製MOCA、

であることを特徴とする、請求項10〜13のいずれかに記載の研磨パッドの製造方法。

【請求項15】

前記第2のポリオール化合物(C−2)が、数平均分子量500〜5000のポリテトラメチレングリコールもしくはポリプロピレングリコール又はこれらの混合物であることを特徴とする、請求項12〜14のいずれかに記載の研磨パッドの製造方法。

【図2】

【図1】

【図1】

【公開番号】特開2013−89767(P2013−89767A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228987(P2011−228987)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

[ Back to top ]