研磨パッド

【課題】発泡形状を安定化させ被研磨物の平坦性を向上させることができる研磨パッドを提供する。

【解決手段】研磨パッド10は、ウレタン樹脂で形成された発泡シート2を有している。発泡シート2は、湿式成膜法により形成された連続状の発泡構造を有している。発泡シート2には、カーボンブラックのストラクチャー9が凝集した凝集体5が含有されている。凝集体5は、分散剤のABS樹脂で被覆されている。凝集体5は、グラインドゲージ分布図法で測定した分散状態が3.0μm以下に制限されている。凝集体5が湿式成膜時にさらに凝集した大きな凝集体を形成することなく、略均一に分散される。

【解決手段】研磨パッド10は、ウレタン樹脂で形成された発泡シート2を有している。発泡シート2は、湿式成膜法により形成された連続状の発泡構造を有している。発泡シート2には、カーボンブラックのストラクチャー9が凝集した凝集体5が含有されている。凝集体5は、分散剤のABS樹脂で被覆されている。凝集体5は、グラインドゲージ分布図法で測定した分散状態が3.0μm以下に制限されている。凝集体5が湿式成膜時にさらに凝集した大きな凝集体を形成することなく、略均一に分散される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は研磨パッドに係り、特に、湿式成膜法により形成されたウレタン樹脂製の発泡シートを備えた研磨パッドに関する。

【背景技術】

【0002】

従来、レンズ、平行平面板、反射ミラー等の光学材料、ハードディスク用アルミニウム基板、半導体デバイス用シリコンウエハ、液晶ディスプレイ用ガラス基板等、高精度に平坦性が要求される材料(被研磨物)では、研磨パッドを使用した研磨加工が行われている。半導体デバイスでは、半導体回路の高密度化を目的とした微細化や多層配線化が進み、シリコンウエハを一層高度に平坦化する技術が重要となっている。液晶ディスプレイでも、大型化に伴い、ガラス基板のより高度な平坦性が求められている。

【0003】

一般に、研磨パッドには、湿式成膜法で形成されたウレタン樹脂製の発泡シートが使用されている。湿式成膜法では、ウレタン樹脂を水混和性の有機溶媒に溶解させた樹脂溶液をシート状の成膜基材に塗布後、水系凝固液中に浸漬することで樹脂がシート状に凝固再生される。得られた発泡シートでは、内部にウレタン樹脂の凝固再生に伴う多数の発泡が形成されている。すなわち、被研磨物を研磨加工するための研磨面側に微多孔が形成された表面層(スキン層)を有し、表面層より内側に発泡が連続状に形成されている。このような発泡シートでは、内部に形成される発泡の大きさのバラツキや発泡形成の偏りが生じると、発泡シートの弾性等の物性が安定せず被研磨物の高度な平坦性を得ることが難しくなる。発泡形成を安定化させるために、樹脂溶液にカーボンブラック等の添加剤が配合されることがある。

【0004】

一方、湿式成膜法で形成された発泡シートを用いた研磨パッドでは、その物理的強度を補強し、取り扱いを容易にするため、成膜基材に代えて剛性支持体上に直接発泡シートを形成することがある。ところが、発泡シートは、剛性支持体との結合力が弱く、剥離してしまう。これは、本来粘着性を有するウレタン樹脂に、発泡形状を安定化させるためにカーボンブラック等が配合されていることが原因と考えられている。すなわち、カーボンブラックでは、表面にカルボキシル基、フェノール基、カルボニル基、キノン基などの活性な酸素含有基が存在することが知られており、この活性な酸素含有基がウレタン樹脂と相互作用し、またウレタン樹脂のウレタン基同士の凝集力が強くなるため、ウレタン樹脂の剛性支持体に対する結合力を低下させることとなる。

【0005】

発泡シートが剛性支持体から剥離することを抑制するため、成膜基材上で作製した発泡シートを強制的に成膜基材から剥がして、剛性支持体に接着剤で貼り付け直していた。この場合、発泡シートは接着剤を介して剛性支持体に積層されているので、その用いた接着剤の塗布厚みのバラツキや、平坦性の欠如によってウエハの研磨精度を向上させることが難しい、という欠点が生じる。これに対して、ウレタン樹脂溶液中にカーボンブラックと共に、ビニル重合体を配合することで、厚み精度の優れた剛性支持体(例としてポリエチレンテレフタレートがある。)に直接結合させた発泡シートを作製する技術が開示されている(特許文献1参照)。この技術では、発泡シートを成膜基材から剥離して別の剛性支持体に接着し直す必要がなく、またカーボンブラックとビニル重合体とが相互作用することでカーボンブラック表面の活性基が消費され、ウレタン基がカーボンブラック表面の活性基と相互作用せず、またビニル基によりウレタン基の凝集力が弱められる。このため、剛性支持体のポリエチレンテレフタレート表面のエステル基とファンデルワールス力が水素結合によって結合するウレタン基の数が増大し、発泡シートと剛性支持体との間に強固な結合力が得られる。また、ウレタン樹脂にカーボンブラックを配合することに加えて、ビニル重合体を配合することで、シリコンウエハの表面親水化(濡れ性)を図る技術が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平5−20268号公報

【特許文献2】特開2004−335713号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の技術では、発泡シートと剛性支持体との剥離を抑制することができるものの、ウレタン樹脂に配合するカーボンブラックについては制限されていない。このため、得られる発泡シートでは、発泡の大きさや偏りが生じるおそれがあり、研磨性能を損なうことがある。また、カーボンブラックでは、上述したように表面に活性基を有することで粒子の凝集体を形成しやすいため、カーボンブラック粒子が数個から数十個凝集した一次凝集体(アグリゲート)を形成するばかりでなく、一次凝集体がさらに凝集した二次凝集体(アグロメレート)を形成することがある。二次凝集体は通常、数十〜数百μmの大きさであり、このような二次凝集体が発泡シートに含有された状態では、研磨加工時に発泡シートの摩耗に伴い研磨面にカーボンブラックの二次凝集体が露出することとなる。このため、被研磨物の表面にスクラッチ等の欠点を生じさせることとなり、高精度な平坦化が難しくなる。また、特許文献2の技術では、被研磨物の表面親水化を図ることができるものの、カーボンブラックを配合することで特許文献1と同様に、被研磨物の平坦性向上が難しくなる。

【0008】

本発明は上記事案に鑑み、発泡形状を安定化させ被研磨物の平坦性を向上させることができる研磨パッドを提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、湿式成膜法により形成されたウレタン樹脂製の発泡シートを備えた研磨パッドにおいて、前記発泡シートには非晶質炭素の粒子が凝集した凝集体が含有されており、前記凝集体は、前記発泡シート内で前記凝集体を分散させる分散剤で被覆されて略均一に分散されていることを特徴とする。

【0010】

本発明では、ウレタン樹脂製の発泡シートに、非晶質炭素の粒子が凝集した凝集体が発泡シート内で、分散剤で被覆されることで略均一に分散された状態で含有されているので、発泡形状を安定化させ研磨加工時にスクラッチが抑制されるため、被研磨物の表面の平坦性を向上させることができる。

【0011】

この場合において、凝集体の大きさを3.0μm以下とすることが好ましい。非晶質炭素をカーボンブラックとしてもよい。また、カーボンブラックを少なくともチャネルブラック、ファーネスブラック及びアセチレンブラックから選択される1種としてもよい。分散剤を少なくともアクリロニトリル・スチレン・ブタジエン樹脂、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテート及びビニル化合物から選択される1種としてもよい。このとき、ビニル化合物を非ハロゲン化合物とすることができる。また、凝集体が、カーボンブラックの粒子の凝集で形成された一次凝集体が凝集して形成されていてもよい。

【発明の効果】

【0012】

本発明によれば、ウレタン樹脂製の発泡シートに、非晶質炭素の粒子が凝集した凝集体が発泡シート内で、分散剤で被覆されることで略均一に分散された状態で含有されているので、発泡形状を安定化させ研磨加工時にスクラッチが抑制されるため、被研磨物の表面の平坦性を向上させることができる、という効果を得ることができる。

【図面の簡単な説明】

【0013】

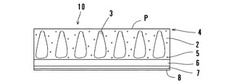

【図1】本発明を適用した実施形態の研磨パッドを示す断面図である。

【図2】実施形態の研磨パッドに含有されたカーボンブラック粒子のストラクチャーを模式的に示す説明図である。

【図3】実施形態の研磨パッドの製造工程の概略を示す工程図である。

【発明を実施するための形態】

【0014】

以下、図面を参照にして、本発明を適用した研磨パッドの実施の形態について説明する。

【0015】

(研磨パッド)

図1に示すように、本実施形態の研磨パッド10は、ウレタン樹脂で形成された発泡シート2を備えている。発泡シート2は、略平坦な研磨面Pを有している。

【0016】

発泡シート2には、研磨面P側に、図示しない緻密な微多孔が形成されておりミクロな平坦性を有するスキン層4が形成されている。スキン層4より内側(ウレタン樹脂内)には、発泡シート2の厚さ方向に沿って丸みを帯びた断面三角状の発泡3が形成されている。発泡3は、研磨面P側の大きさが、研磨面Pと反対の面側より小さく形成されている。発泡3の間のウレタン樹脂中には、スキン層4に形成された微多孔より大きく発泡3より小さい図示を省略した発泡が形成されている。発泡3および図示を省略した発泡は、スキン層4に形成された微多孔の直径より大きい不図示の連通孔で網目状につながっている。すなわち、発泡シート2は、湿式成膜法により形成された連続状の発泡構造を有している。また、発泡シート2にはカーボンブラック粒子が凝集した凝集体5が含有されている。凝集体5は、発泡シート2内で略均一に分散されている。

【0017】

ここでカーボンブラックの凝集体5について説明する。図2に示すように、カーボンブラックでは球状のカーボンブラック粒子が複数融着した複雑な構造を有しており、本例では、この粒子がつながったもの(一次凝集体)をストラクチャー9と呼称する。これは、カーボンブラック粒子の表面に水酸基やカルボキシル基等の活性な官能基が存在しており、これらの官能基同士の相互作用が働くためである。ストラクチャー9は、通常、カーボンブラック粒子の数個から数十個が凝集しており、数十〜数百nmの大きさである。ストラクチャー9が更に凝集して凝集体5(二次凝集体)が形成されている。

【0018】

ストラクチャー9の大きさは日本工業規格(JISK6217−4、ゴム用カーボンブラック−基本特性−第4章:オイル吸収量の求め方(圧縮試料を含む))のオイル吸収量で間接的に表される。ストラクチャー9では、空隙率と大きさとが正の相関を示す。すなわち、ストラクチャー9を構成するカーボンブラック粒子の数が多くなるほど空隙が増大するため、ストラクチャー9の空隙に吸収されるオイルの量(オイル吸収量)も増加する。オイル吸収量の測定にはアブソープトメータが用いられ、オイルにはフタル酸ジブチル(以下、DBPと略記する。)やパラフィンオイルが使用される。本例では、DBPを用いて測定したDBP吸収量でストラクチャー9の大きさが表されている。

【0019】

ストラクチャー9が凝集した凝集体5は発泡シート2内で略均一に分散されているが、これは準備工程(詳細後述)で準備する凝集体分散液とウレタン樹脂溶液との混合液における凝集体5の分散状態で定められる。換言すれば、ストラクチャー9の凝集を抑制することで凝集体5の分散状態を良化することができる。この分散状態は、日本工業規格(JIS K5600−2−5、塗料一般試験方法−第2部:塗料の性状・安定性−第5節:分散度)のグラインドゲージ分布図法により長さの単位(例えば、μm)で表すことができる。グラインドゲージ分布図法では、長手方向に一端から深さゼロの他端まで均一な深さ勾配を有する溝(例えば、15、25、50、又は100μm)が形成されたゲージを用いて測定する。

【0020】

分散状態の測定では、スクレーパーを用いてゲージの溝にウレタン樹脂溶液を満たし、液面に粒が観察された位置での溝の深さを示す目盛りを読み取る。この結果、ウレタン樹脂溶液中に存在する凝集体5の分散状態が測定される。本例では、凝集体5の分散状態がグラインドゲージ分布図法で3.0μm以下に調整されている。凝集体5がストラクチャー9の凝集により形成されることから、ストラクチャー9の大きさ、すなわちDBP吸収量が大きくなると凝集体5の分散状態が3.0μmを超える可能性がある。このため、ストラクチャー9では、DBP吸収量が150ml/100g以下であることが好ましい。

【0021】

ストラクチャー9の大きさ(DBP吸収量)が小さくなるほど凝集力が強くなり凝集体5の分散状態が大きくなる。このため、凝集体5は、凝集体同士を分散させる分散剤で被覆されている。分散剤で被覆された凝集体5では、表面の活性基が分散剤により消費されるため、それ以上凝集することがなく、略均一に分散される。すなわち、凝集体5が分散剤で被覆されることにより、分散状態が3.0μm以下となる。分散剤としては、アクリロニトリル・スチレン・ブタジエン(以下、ABSと略記する。)樹脂、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテートおよびビニル化合物から選択される1種を用いることができる。本例では、分散剤にABS樹脂が用いられている。

【0022】

また、研磨パッド10は、研磨面Pと反対の面側に、発泡シート2を支持する支持体6の一面側が貼り合わされている。支持体6には、本例では、ポリエチレンテレフタレート(以下PETと略記する。)製のシートが用いられている。支持体6の他面側には、一面側(最下面側)に剥離紙8を有し研磨機に研磨パッド10を装着するための両面テープ7の他面側が貼り合わされている。

【0023】

(研磨パッドの製造)

研磨パッド10は、図3に示すように、湿式成膜法の各工程を経て作製された発泡シート2をラミネート加工工程で支持体6、両面テープ7と貼り合わせることで製造される。湿式成膜法では、まず準備工程でカーボンブラックが凝集した凝集体5と分散剤のABS樹脂とを混合した凝集体分散液と、ウレタン樹脂を溶解可能な水混和性の有機溶媒のN,N−ジメチルホルムアミド(以下、DMFと略記する。)にウレタン樹脂を溶解させたウレタン樹脂溶液と、をそれぞれ作製する。塗布工程では、凝集体分散液とウレタン樹脂溶液とを混合し、その混合液を成膜基材に塗工する。凝固再生工程では、ウレタン樹脂をシート状に凝固再生させる。洗浄・乾燥工程では、シート状のポリウレタン樹脂を洗浄し乾燥させる。これらの工程を経て発泡シート2が作製される。以下、工程順に説明する。

【0024】

準備工程では、カーボンブラックの凝集体5と分散剤のABS樹脂とを混合した凝集体分散液を作製する。凝集体5の大きさは3.0μm以下が好ましい。また、カーボンブラックの添加量は、5〜20重量%に設定されている。ABS樹脂はカーボンブラックの添加量に対して0.2〜2.0倍の量に設定されている。一方、ウレタン樹脂、DMF及び添加剤を混合してウレタン樹脂を溶解させる。ウレタン樹脂は、ポリエステル系、ポリエーテル系、ポリカーボネート系等のポリウレタン樹脂から選択して用い、例えば、ウレタン樹脂が30%となるようにDMFに溶解させる。添加剤としては、発泡を促進させる親水性活性剤、ウレタン樹脂の凝固再生を安定化させる疎水性活性剤等を用いることができる。得られた溶液を真空下で脱泡してウレタン樹脂溶液を得る。

【0025】

塗布工程では、準備工程で作製した凝集体分散液とウレタン樹脂溶液とを混合した混合液を作製する。凝集体5を分散させた凝集体分散液とウレタン樹脂溶液とを混合することで、得られた混合液中では、凝集体5がABS樹脂で被覆された状態で分散している。混合液中の凝集体5の分散状態を上述したグラインドゲージ分布図法により測定する。本例の混合液では、凝集体5が1.5μm以下であった。この混合液が常温下でナイフコータ等により帯状の成膜基材に略均一に塗布される。このとき、ナイフコータ等と成膜基材との間隙(クリアランス)を調整することで、ウレタン樹脂溶液の塗布厚さ(塗布量)が調整される。成膜基材にはPET樹脂等の樹脂製の不織布やフィルムを用いることができるが、本例では、成膜基材をPETシートとして説明する。

【0026】

凝固再生工程では、成膜基材に塗布された混合液が、ウレタン樹脂に対して貧溶媒である水を主成分とする凝固液に浸漬される。凝固液中では、まず、塗布された混合液の表面側に微多孔が形成され厚さ数μm程度のスキン層が形成される。その後、混合液中のDMFと凝固液との置換の進行によりウレタン樹脂が成膜基材上にシート状に凝固再生する。DMFが混合液から脱溶媒し、DMFと凝固液とが置換することで、スキン層より内側のウレタン樹脂中に発泡3および図示を省略した発泡が形成され、発泡3および図示を省略した発泡が網目状に連通する。このとき、成膜基材のPETシートが水を浸透させないため、混合液の表面側(スキン層側)で脱溶媒が生じて成膜基材側が表面側より大きな発泡3が形成される。

【0027】

洗浄・乾燥工程では、凝固再生工程で凝固再生したウレタン樹脂が水等の洗浄液中で洗浄されてウレタン樹脂中に残留するDMFが除去される。洗浄後、ウレタン樹脂をシリンダ乾燥機で乾燥させ発泡シート2を得る。シリンダ乾燥機は内部に熱源を有するシリンダを備えている。ウレタン樹脂がシリンダの周面に沿って通過することで乾燥する。

【0028】

ラミネート加工工程では、発泡シート2の研磨面Pと反対の面側と支持体6の一面側とを貼り合わせ、支持体6の他面側に、一面側(最下面側)に剥離紙8が貼付された両面テープ7を貼り合わせる。汚れや異物等の付着がないことを確認する等の検査を行い、研磨パッド10を完成させる。

【0029】

(作用)

次に、本実施形態の研磨パッド10の作用等について説明する。

【0030】

従来湿式成膜法で形成される発泡シートを備えた研磨パッドでは、発泡を安定化させるために、湿式成膜時の樹脂溶液にカーボンブラックが添加されている。ところが、カーボンブラックが粒子表面に活性な官能基を有するため、凝集体を形成しやすい性質を有している。このため、湿式成膜時の樹脂溶液中でカーボンブラックの大きな凝集体が形成され、得られる発泡シート内にはこの大きな凝集体が偏在することとなる。このような発泡シートを用いた研磨パッドでは、発泡の大きさや発泡形成の偏りが生じるため、安定した研磨加工を行うことが難しく研磨効率を低下させることとなる。また、研磨加工時には、発泡シートの摩耗に伴い大きな凝集体が研磨面に露出するため、被研磨物にスクラッチを発生させ平坦性を損なうこととなる。本実施形態は、これらを解決することができる研磨パッドである。

【0031】

本実施形態の研磨パッド10では、ストラクチャー9が凝集した凝集体5が分散剤のABS樹脂で被覆された状態で発泡シート2に含有されている。このため、凝集体5が湿式成膜時に更に凝集した大きな凝集体を形成することなく発泡シート2内で略均一に分散されるので、発泡形成が安定化され、発泡の大きさが均等化される。これにより、発泡シート2が略均質に形成されるので、研磨効率を損なうことなく安定した研磨加工を行うことができる。

【0032】

また、本実施形態の研磨パッド10では、ストラクチャー9の大きさがDBP吸収量で150ml/100g以下に制限されており、更に凝集体5の分散状態が3.0μm以下に制限されている。凝集体5が分散剤で被覆されているため、発泡シ−ト2の作製時に凝集体5が更に凝集体を形成することなく、略均一に分散される。これにより、研磨加工時に研磨面に凝集体5が露出しても、被研磨物に対するスクラッチの発生を抑制し平坦性向上を図ることができる。

【0033】

更に、本実施形態の研磨パッド10では、発泡シ−ト2内で凝集体5の分散状態が均等化されているため、発泡形成を安定化させることができる。これにより、発泡シ−ト2の引張伸度が向上するので、研磨加工時の破断が抑制され研磨パッド1の長寿命化を図ることができる。

【0034】

なお、本実施形態では、発泡シート2に含有させる凝集体5としてカーボンブラック(ストラクチャー9)の凝集体を例示したが、本発明はこれに限定されるものではなく、非晶質の炭素材であればよい。例えば、カーボンブラックに代えて非晶質炭素の石炭を使用してもよい。また、カーボンブラックには、その製法により、例えば、チャンネルブラック、ファーネスブラック、アセチレンブラック等の種類があるが、本発明はカーボンブラックの製法に制限されるものではなく、いずれのものを使用してもよい。製法の異なるカーボンブラックを混合して使用することも可能である。

【0035】

また、本実施形態では、凝集体5の分散状態をグラインドゲージ分布図法で測定する例を示したが、本発明はこれに制限されるものではない。例えば、一般的な粒度の測定法を用いてもよく、凝集体5の分散状態が3.0μm以下であることが確認できるものであればよい。製造工程中で凝集体5の分散状態を確認することを考慮すれば、グラインドゲージ分布図法で簡便に確認することができる。更に、本実施形態では、凝集体5の分散状態を3.0μm以下とする例を示したが、研磨加工時に研磨面Pに露出することを考慮すれば、凝集体5を1.5μm以下とすることが好ましい。このようにすれば、凝集体5の大きさが更に制限されるため、研磨面Pに露出したときのスクラッチ抑制効果を高めることができ、被研磨物の平坦性を一層向上させることができる。また、本実施形態では、ストラクチャー9の大きさをDBP吸収量で表す例を示したが、本発明はこれに制限されるものではなく、ストラクチャー9の大きさがDBP吸収量で150ml/100g以下に相当することを評価できるものであればよい。ストラクチャー9のDBP吸収量は、凝集体5の分散状態を考慮すれば、140ml/100g以下であることが好ましく、特に130ml/100g以下であることが好適である。

【0036】

更に、本実施形態では、分散剤として、ABS樹脂を使用する例を示したが、本発明はこれに限定されるものではない。例えば、ABS樹脂に代えて、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテート、ビニル化合物を使用しても上述した効果を得ることができる。これら分散剤の2種以上を混合して使用してもよいことはもちろんである。また、分散剤としてビニル化合物を用いる場合は、ハロゲン分子が含有されていない非ハロゲン化合物を用いることが好ましい。このようにすれば、研磨パッドの廃棄時等に環境に対する影響の低減を図ることができる。

【0037】

また更に、本実施形態では、発泡シート2の作製時に成膜基材を使用してウレタン樹脂を凝固再生させた後、成膜基材を剥離してウレタン発泡体2とPET製の支持体6とを貼り合わせる例を示したが、本発明はこれに制限されるものではない。例えば、湿式成膜時に、成膜基材に代えて支持体6を用いることで、直接支持体6にウレタン発泡体2を凝固再生させるようにしてもよい。発泡シート2に含有された凝集体5がABS樹脂で被覆されていることから、凝集体5を形成するカーボンブラック(ストラクチャー9)の粒子表面に存在する活性基の影響を抑制することができる。すなわち、粒子表面の活性基がウレタン樹脂と相互作用すると、ウレタン樹脂と支持体6のPETとの接着力が低減し研磨加工時に剥離することがある。これに対して、ABS樹脂で被覆し活性基の影響を抑制した凝集体5では、ウレタン樹脂との相互作用が低減することから、発泡シート2と支持体6との接着力を確保することができる。また、支持体6の材質としては、PETに限定されるものではなく、剛性を有する樹脂製であればいかなる材質のものも使用することができる。

【実施例】

【0038】

以下、本実施形態に従い製造した研磨パッド10の実施例について説明する。なお、比較のために製造した比較例の研磨パッドについても併記する。

【0039】

(実施例1)

実施例1では、ウレタン樹脂としてポリエステルMDI(ジフェニルメタンジイソシアネート)ポリウレタン樹脂を用いた。このポリウレタン樹脂を30重量%でDMFに溶解させたウレタン樹脂溶液を調製した。また、凝集体5の20重量%とABS樹脂の20重量%とをDMFと混合し凝集体分散液を調製した。得られたウレタン樹脂溶液の100部に対して、凝集体分散液の40部を混合し混合液を得た。この混合液の凝集体5の分散状態を、グラインドゲージ分布図を用いて測定した結果、1.5μm以下(3.0μm以下)であった。得られた混合液から湿式成膜法により発泡シート2を作製し研磨パッド10を製造した。

【0040】

(比較例1)

比較例1では、ABS樹脂等の分散剤を使用することなく、実施例1と同じポリウレタン樹脂とカーボンブラックとDMFとを一緒に混合したウレタン混合液を調製した。このウレタン混合液では、カーボンブラックの凝集体の分散状態を、グラインドゲージ分布図法を用いて測定した結果、25〜40μmであった。このウレタン混合液を用いる以外は実施例1と同様にして比較例1の研磨パッドを製造した。

【0041】

(評価)

各実施例および比較例について、湿式成膜後の発泡シートの引張強度、引張伸度を測定した。測定には、引張伸度測定器(株式会社エー・アンド・デイ製、テンシロン万能試験機RTC)を使用した。測定方法は日本工業規格(JIS K6550)に準じた方法で測定した。引張強度、引張伸度の測定結果を下表1に示した。

【0042】

【表1】

【0043】

表1に示すように、分散剤を添加していない比較例1では、発泡シートの引張強度が0.10kg/mm2、引張伸度が97%を示した。このため、比較例1の研磨パッドでは、研磨加工時に発泡シートが破断するおそれがある。また、比較例1で用いた発泡シートでは、含有されているカーボンブラック凝集体の大きさが25〜40μmのため、研磨加工時には被研磨物にスクラッチ等を発生させる可能性があり、高精度な平坦性を期待することは難しい。これに対して、実施例1の研磨パッド10では、発泡シ−ト2の引張強度が0.19kg/mm2、引張伸度が221%を示し、比較例1と比べて向上することが判った。これは、予め凝集体分散液を調製し、凝集体5をABS樹脂で被覆したことで、凝集体5の分散性が向上して発泡シ−ト2に略均等に分散されたためと考えられる。また、実施例1の研磨パッド10では、凝集体5の分散状態が1.5μm以下であったことから、研磨加工時に被研磨物にスクラッチ等を発生させることを抑制し、平坦性向上を図ることが期待できる。このような研磨パッド10では、例えば、ハードディスク用アルミニウム基板等の仕上げ研磨加工に好適に使用することができる。

【産業上の利用可能性】

【0044】

本発明は発泡形状を安定化させ被研磨物の平坦性を向上させることができる研磨パッドを提供するものであるため、研磨パッドの製造、販売に寄与するので、産業上の利用可能性を有する。

【符号の説明】

【0045】

P 研磨面

2 発泡シート

5 凝集体

10 研磨パッド

【技術分野】

【0001】

本発明は研磨パッドに係り、特に、湿式成膜法により形成されたウレタン樹脂製の発泡シートを備えた研磨パッドに関する。

【背景技術】

【0002】

従来、レンズ、平行平面板、反射ミラー等の光学材料、ハードディスク用アルミニウム基板、半導体デバイス用シリコンウエハ、液晶ディスプレイ用ガラス基板等、高精度に平坦性が要求される材料(被研磨物)では、研磨パッドを使用した研磨加工が行われている。半導体デバイスでは、半導体回路の高密度化を目的とした微細化や多層配線化が進み、シリコンウエハを一層高度に平坦化する技術が重要となっている。液晶ディスプレイでも、大型化に伴い、ガラス基板のより高度な平坦性が求められている。

【0003】

一般に、研磨パッドには、湿式成膜法で形成されたウレタン樹脂製の発泡シートが使用されている。湿式成膜法では、ウレタン樹脂を水混和性の有機溶媒に溶解させた樹脂溶液をシート状の成膜基材に塗布後、水系凝固液中に浸漬することで樹脂がシート状に凝固再生される。得られた発泡シートでは、内部にウレタン樹脂の凝固再生に伴う多数の発泡が形成されている。すなわち、被研磨物を研磨加工するための研磨面側に微多孔が形成された表面層(スキン層)を有し、表面層より内側に発泡が連続状に形成されている。このような発泡シートでは、内部に形成される発泡の大きさのバラツキや発泡形成の偏りが生じると、発泡シートの弾性等の物性が安定せず被研磨物の高度な平坦性を得ることが難しくなる。発泡形成を安定化させるために、樹脂溶液にカーボンブラック等の添加剤が配合されることがある。

【0004】

一方、湿式成膜法で形成された発泡シートを用いた研磨パッドでは、その物理的強度を補強し、取り扱いを容易にするため、成膜基材に代えて剛性支持体上に直接発泡シートを形成することがある。ところが、発泡シートは、剛性支持体との結合力が弱く、剥離してしまう。これは、本来粘着性を有するウレタン樹脂に、発泡形状を安定化させるためにカーボンブラック等が配合されていることが原因と考えられている。すなわち、カーボンブラックでは、表面にカルボキシル基、フェノール基、カルボニル基、キノン基などの活性な酸素含有基が存在することが知られており、この活性な酸素含有基がウレタン樹脂と相互作用し、またウレタン樹脂のウレタン基同士の凝集力が強くなるため、ウレタン樹脂の剛性支持体に対する結合力を低下させることとなる。

【0005】

発泡シートが剛性支持体から剥離することを抑制するため、成膜基材上で作製した発泡シートを強制的に成膜基材から剥がして、剛性支持体に接着剤で貼り付け直していた。この場合、発泡シートは接着剤を介して剛性支持体に積層されているので、その用いた接着剤の塗布厚みのバラツキや、平坦性の欠如によってウエハの研磨精度を向上させることが難しい、という欠点が生じる。これに対して、ウレタン樹脂溶液中にカーボンブラックと共に、ビニル重合体を配合することで、厚み精度の優れた剛性支持体(例としてポリエチレンテレフタレートがある。)に直接結合させた発泡シートを作製する技術が開示されている(特許文献1参照)。この技術では、発泡シートを成膜基材から剥離して別の剛性支持体に接着し直す必要がなく、またカーボンブラックとビニル重合体とが相互作用することでカーボンブラック表面の活性基が消費され、ウレタン基がカーボンブラック表面の活性基と相互作用せず、またビニル基によりウレタン基の凝集力が弱められる。このため、剛性支持体のポリエチレンテレフタレート表面のエステル基とファンデルワールス力が水素結合によって結合するウレタン基の数が増大し、発泡シートと剛性支持体との間に強固な結合力が得られる。また、ウレタン樹脂にカーボンブラックを配合することに加えて、ビニル重合体を配合することで、シリコンウエハの表面親水化(濡れ性)を図る技術が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平5−20268号公報

【特許文献2】特開2004−335713号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の技術では、発泡シートと剛性支持体との剥離を抑制することができるものの、ウレタン樹脂に配合するカーボンブラックについては制限されていない。このため、得られる発泡シートでは、発泡の大きさや偏りが生じるおそれがあり、研磨性能を損なうことがある。また、カーボンブラックでは、上述したように表面に活性基を有することで粒子の凝集体を形成しやすいため、カーボンブラック粒子が数個から数十個凝集した一次凝集体(アグリゲート)を形成するばかりでなく、一次凝集体がさらに凝集した二次凝集体(アグロメレート)を形成することがある。二次凝集体は通常、数十〜数百μmの大きさであり、このような二次凝集体が発泡シートに含有された状態では、研磨加工時に発泡シートの摩耗に伴い研磨面にカーボンブラックの二次凝集体が露出することとなる。このため、被研磨物の表面にスクラッチ等の欠点を生じさせることとなり、高精度な平坦化が難しくなる。また、特許文献2の技術では、被研磨物の表面親水化を図ることができるものの、カーボンブラックを配合することで特許文献1と同様に、被研磨物の平坦性向上が難しくなる。

【0008】

本発明は上記事案に鑑み、発泡形状を安定化させ被研磨物の平坦性を向上させることができる研磨パッドを提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、湿式成膜法により形成されたウレタン樹脂製の発泡シートを備えた研磨パッドにおいて、前記発泡シートには非晶質炭素の粒子が凝集した凝集体が含有されており、前記凝集体は、前記発泡シート内で前記凝集体を分散させる分散剤で被覆されて略均一に分散されていることを特徴とする。

【0010】

本発明では、ウレタン樹脂製の発泡シートに、非晶質炭素の粒子が凝集した凝集体が発泡シート内で、分散剤で被覆されることで略均一に分散された状態で含有されているので、発泡形状を安定化させ研磨加工時にスクラッチが抑制されるため、被研磨物の表面の平坦性を向上させることができる。

【0011】

この場合において、凝集体の大きさを3.0μm以下とすることが好ましい。非晶質炭素をカーボンブラックとしてもよい。また、カーボンブラックを少なくともチャネルブラック、ファーネスブラック及びアセチレンブラックから選択される1種としてもよい。分散剤を少なくともアクリロニトリル・スチレン・ブタジエン樹脂、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテート及びビニル化合物から選択される1種としてもよい。このとき、ビニル化合物を非ハロゲン化合物とすることができる。また、凝集体が、カーボンブラックの粒子の凝集で形成された一次凝集体が凝集して形成されていてもよい。

【発明の効果】

【0012】

本発明によれば、ウレタン樹脂製の発泡シートに、非晶質炭素の粒子が凝集した凝集体が発泡シート内で、分散剤で被覆されることで略均一に分散された状態で含有されているので、発泡形状を安定化させ研磨加工時にスクラッチが抑制されるため、被研磨物の表面の平坦性を向上させることができる、という効果を得ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明を適用した実施形態の研磨パッドを示す断面図である。

【図2】実施形態の研磨パッドに含有されたカーボンブラック粒子のストラクチャーを模式的に示す説明図である。

【図3】実施形態の研磨パッドの製造工程の概略を示す工程図である。

【発明を実施するための形態】

【0014】

以下、図面を参照にして、本発明を適用した研磨パッドの実施の形態について説明する。

【0015】

(研磨パッド)

図1に示すように、本実施形態の研磨パッド10は、ウレタン樹脂で形成された発泡シート2を備えている。発泡シート2は、略平坦な研磨面Pを有している。

【0016】

発泡シート2には、研磨面P側に、図示しない緻密な微多孔が形成されておりミクロな平坦性を有するスキン層4が形成されている。スキン層4より内側(ウレタン樹脂内)には、発泡シート2の厚さ方向に沿って丸みを帯びた断面三角状の発泡3が形成されている。発泡3は、研磨面P側の大きさが、研磨面Pと反対の面側より小さく形成されている。発泡3の間のウレタン樹脂中には、スキン層4に形成された微多孔より大きく発泡3より小さい図示を省略した発泡が形成されている。発泡3および図示を省略した発泡は、スキン層4に形成された微多孔の直径より大きい不図示の連通孔で網目状につながっている。すなわち、発泡シート2は、湿式成膜法により形成された連続状の発泡構造を有している。また、発泡シート2にはカーボンブラック粒子が凝集した凝集体5が含有されている。凝集体5は、発泡シート2内で略均一に分散されている。

【0017】

ここでカーボンブラックの凝集体5について説明する。図2に示すように、カーボンブラックでは球状のカーボンブラック粒子が複数融着した複雑な構造を有しており、本例では、この粒子がつながったもの(一次凝集体)をストラクチャー9と呼称する。これは、カーボンブラック粒子の表面に水酸基やカルボキシル基等の活性な官能基が存在しており、これらの官能基同士の相互作用が働くためである。ストラクチャー9は、通常、カーボンブラック粒子の数個から数十個が凝集しており、数十〜数百nmの大きさである。ストラクチャー9が更に凝集して凝集体5(二次凝集体)が形成されている。

【0018】

ストラクチャー9の大きさは日本工業規格(JISK6217−4、ゴム用カーボンブラック−基本特性−第4章:オイル吸収量の求め方(圧縮試料を含む))のオイル吸収量で間接的に表される。ストラクチャー9では、空隙率と大きさとが正の相関を示す。すなわち、ストラクチャー9を構成するカーボンブラック粒子の数が多くなるほど空隙が増大するため、ストラクチャー9の空隙に吸収されるオイルの量(オイル吸収量)も増加する。オイル吸収量の測定にはアブソープトメータが用いられ、オイルにはフタル酸ジブチル(以下、DBPと略記する。)やパラフィンオイルが使用される。本例では、DBPを用いて測定したDBP吸収量でストラクチャー9の大きさが表されている。

【0019】

ストラクチャー9が凝集した凝集体5は発泡シート2内で略均一に分散されているが、これは準備工程(詳細後述)で準備する凝集体分散液とウレタン樹脂溶液との混合液における凝集体5の分散状態で定められる。換言すれば、ストラクチャー9の凝集を抑制することで凝集体5の分散状態を良化することができる。この分散状態は、日本工業規格(JIS K5600−2−5、塗料一般試験方法−第2部:塗料の性状・安定性−第5節:分散度)のグラインドゲージ分布図法により長さの単位(例えば、μm)で表すことができる。グラインドゲージ分布図法では、長手方向に一端から深さゼロの他端まで均一な深さ勾配を有する溝(例えば、15、25、50、又は100μm)が形成されたゲージを用いて測定する。

【0020】

分散状態の測定では、スクレーパーを用いてゲージの溝にウレタン樹脂溶液を満たし、液面に粒が観察された位置での溝の深さを示す目盛りを読み取る。この結果、ウレタン樹脂溶液中に存在する凝集体5の分散状態が測定される。本例では、凝集体5の分散状態がグラインドゲージ分布図法で3.0μm以下に調整されている。凝集体5がストラクチャー9の凝集により形成されることから、ストラクチャー9の大きさ、すなわちDBP吸収量が大きくなると凝集体5の分散状態が3.0μmを超える可能性がある。このため、ストラクチャー9では、DBP吸収量が150ml/100g以下であることが好ましい。

【0021】

ストラクチャー9の大きさ(DBP吸収量)が小さくなるほど凝集力が強くなり凝集体5の分散状態が大きくなる。このため、凝集体5は、凝集体同士を分散させる分散剤で被覆されている。分散剤で被覆された凝集体5では、表面の活性基が分散剤により消費されるため、それ以上凝集することがなく、略均一に分散される。すなわち、凝集体5が分散剤で被覆されることにより、分散状態が3.0μm以下となる。分散剤としては、アクリロニトリル・スチレン・ブタジエン(以下、ABSと略記する。)樹脂、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテートおよびビニル化合物から選択される1種を用いることができる。本例では、分散剤にABS樹脂が用いられている。

【0022】

また、研磨パッド10は、研磨面Pと反対の面側に、発泡シート2を支持する支持体6の一面側が貼り合わされている。支持体6には、本例では、ポリエチレンテレフタレート(以下PETと略記する。)製のシートが用いられている。支持体6の他面側には、一面側(最下面側)に剥離紙8を有し研磨機に研磨パッド10を装着するための両面テープ7の他面側が貼り合わされている。

【0023】

(研磨パッドの製造)

研磨パッド10は、図3に示すように、湿式成膜法の各工程を経て作製された発泡シート2をラミネート加工工程で支持体6、両面テープ7と貼り合わせることで製造される。湿式成膜法では、まず準備工程でカーボンブラックが凝集した凝集体5と分散剤のABS樹脂とを混合した凝集体分散液と、ウレタン樹脂を溶解可能な水混和性の有機溶媒のN,N−ジメチルホルムアミド(以下、DMFと略記する。)にウレタン樹脂を溶解させたウレタン樹脂溶液と、をそれぞれ作製する。塗布工程では、凝集体分散液とウレタン樹脂溶液とを混合し、その混合液を成膜基材に塗工する。凝固再生工程では、ウレタン樹脂をシート状に凝固再生させる。洗浄・乾燥工程では、シート状のポリウレタン樹脂を洗浄し乾燥させる。これらの工程を経て発泡シート2が作製される。以下、工程順に説明する。

【0024】

準備工程では、カーボンブラックの凝集体5と分散剤のABS樹脂とを混合した凝集体分散液を作製する。凝集体5の大きさは3.0μm以下が好ましい。また、カーボンブラックの添加量は、5〜20重量%に設定されている。ABS樹脂はカーボンブラックの添加量に対して0.2〜2.0倍の量に設定されている。一方、ウレタン樹脂、DMF及び添加剤を混合してウレタン樹脂を溶解させる。ウレタン樹脂は、ポリエステル系、ポリエーテル系、ポリカーボネート系等のポリウレタン樹脂から選択して用い、例えば、ウレタン樹脂が30%となるようにDMFに溶解させる。添加剤としては、発泡を促進させる親水性活性剤、ウレタン樹脂の凝固再生を安定化させる疎水性活性剤等を用いることができる。得られた溶液を真空下で脱泡してウレタン樹脂溶液を得る。

【0025】

塗布工程では、準備工程で作製した凝集体分散液とウレタン樹脂溶液とを混合した混合液を作製する。凝集体5を分散させた凝集体分散液とウレタン樹脂溶液とを混合することで、得られた混合液中では、凝集体5がABS樹脂で被覆された状態で分散している。混合液中の凝集体5の分散状態を上述したグラインドゲージ分布図法により測定する。本例の混合液では、凝集体5が1.5μm以下であった。この混合液が常温下でナイフコータ等により帯状の成膜基材に略均一に塗布される。このとき、ナイフコータ等と成膜基材との間隙(クリアランス)を調整することで、ウレタン樹脂溶液の塗布厚さ(塗布量)が調整される。成膜基材にはPET樹脂等の樹脂製の不織布やフィルムを用いることができるが、本例では、成膜基材をPETシートとして説明する。

【0026】

凝固再生工程では、成膜基材に塗布された混合液が、ウレタン樹脂に対して貧溶媒である水を主成分とする凝固液に浸漬される。凝固液中では、まず、塗布された混合液の表面側に微多孔が形成され厚さ数μm程度のスキン層が形成される。その後、混合液中のDMFと凝固液との置換の進行によりウレタン樹脂が成膜基材上にシート状に凝固再生する。DMFが混合液から脱溶媒し、DMFと凝固液とが置換することで、スキン層より内側のウレタン樹脂中に発泡3および図示を省略した発泡が形成され、発泡3および図示を省略した発泡が網目状に連通する。このとき、成膜基材のPETシートが水を浸透させないため、混合液の表面側(スキン層側)で脱溶媒が生じて成膜基材側が表面側より大きな発泡3が形成される。

【0027】

洗浄・乾燥工程では、凝固再生工程で凝固再生したウレタン樹脂が水等の洗浄液中で洗浄されてウレタン樹脂中に残留するDMFが除去される。洗浄後、ウレタン樹脂をシリンダ乾燥機で乾燥させ発泡シート2を得る。シリンダ乾燥機は内部に熱源を有するシリンダを備えている。ウレタン樹脂がシリンダの周面に沿って通過することで乾燥する。

【0028】

ラミネート加工工程では、発泡シート2の研磨面Pと反対の面側と支持体6の一面側とを貼り合わせ、支持体6の他面側に、一面側(最下面側)に剥離紙8が貼付された両面テープ7を貼り合わせる。汚れや異物等の付着がないことを確認する等の検査を行い、研磨パッド10を完成させる。

【0029】

(作用)

次に、本実施形態の研磨パッド10の作用等について説明する。

【0030】

従来湿式成膜法で形成される発泡シートを備えた研磨パッドでは、発泡を安定化させるために、湿式成膜時の樹脂溶液にカーボンブラックが添加されている。ところが、カーボンブラックが粒子表面に活性な官能基を有するため、凝集体を形成しやすい性質を有している。このため、湿式成膜時の樹脂溶液中でカーボンブラックの大きな凝集体が形成され、得られる発泡シート内にはこの大きな凝集体が偏在することとなる。このような発泡シートを用いた研磨パッドでは、発泡の大きさや発泡形成の偏りが生じるため、安定した研磨加工を行うことが難しく研磨効率を低下させることとなる。また、研磨加工時には、発泡シートの摩耗に伴い大きな凝集体が研磨面に露出するため、被研磨物にスクラッチを発生させ平坦性を損なうこととなる。本実施形態は、これらを解決することができる研磨パッドである。

【0031】

本実施形態の研磨パッド10では、ストラクチャー9が凝集した凝集体5が分散剤のABS樹脂で被覆された状態で発泡シート2に含有されている。このため、凝集体5が湿式成膜時に更に凝集した大きな凝集体を形成することなく発泡シート2内で略均一に分散されるので、発泡形成が安定化され、発泡の大きさが均等化される。これにより、発泡シート2が略均質に形成されるので、研磨効率を損なうことなく安定した研磨加工を行うことができる。

【0032】

また、本実施形態の研磨パッド10では、ストラクチャー9の大きさがDBP吸収量で150ml/100g以下に制限されており、更に凝集体5の分散状態が3.0μm以下に制限されている。凝集体5が分散剤で被覆されているため、発泡シ−ト2の作製時に凝集体5が更に凝集体を形成することなく、略均一に分散される。これにより、研磨加工時に研磨面に凝集体5が露出しても、被研磨物に対するスクラッチの発生を抑制し平坦性向上を図ることができる。

【0033】

更に、本実施形態の研磨パッド10では、発泡シ−ト2内で凝集体5の分散状態が均等化されているため、発泡形成を安定化させることができる。これにより、発泡シ−ト2の引張伸度が向上するので、研磨加工時の破断が抑制され研磨パッド1の長寿命化を図ることができる。

【0034】

なお、本実施形態では、発泡シート2に含有させる凝集体5としてカーボンブラック(ストラクチャー9)の凝集体を例示したが、本発明はこれに限定されるものではなく、非晶質の炭素材であればよい。例えば、カーボンブラックに代えて非晶質炭素の石炭を使用してもよい。また、カーボンブラックには、その製法により、例えば、チャンネルブラック、ファーネスブラック、アセチレンブラック等の種類があるが、本発明はカーボンブラックの製法に制限されるものではなく、いずれのものを使用してもよい。製法の異なるカーボンブラックを混合して使用することも可能である。

【0035】

また、本実施形態では、凝集体5の分散状態をグラインドゲージ分布図法で測定する例を示したが、本発明はこれに制限されるものではない。例えば、一般的な粒度の測定法を用いてもよく、凝集体5の分散状態が3.0μm以下であることが確認できるものであればよい。製造工程中で凝集体5の分散状態を確認することを考慮すれば、グラインドゲージ分布図法で簡便に確認することができる。更に、本実施形態では、凝集体5の分散状態を3.0μm以下とする例を示したが、研磨加工時に研磨面Pに露出することを考慮すれば、凝集体5を1.5μm以下とすることが好ましい。このようにすれば、凝集体5の大きさが更に制限されるため、研磨面Pに露出したときのスクラッチ抑制効果を高めることができ、被研磨物の平坦性を一層向上させることができる。また、本実施形態では、ストラクチャー9の大きさをDBP吸収量で表す例を示したが、本発明はこれに制限されるものではなく、ストラクチャー9の大きさがDBP吸収量で150ml/100g以下に相当することを評価できるものであればよい。ストラクチャー9のDBP吸収量は、凝集体5の分散状態を考慮すれば、140ml/100g以下であることが好ましく、特に130ml/100g以下であることが好適である。

【0036】

更に、本実施形態では、分散剤として、ABS樹脂を使用する例を示したが、本発明はこれに限定されるものではない。例えば、ABS樹脂に代えて、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテート、ビニル化合物を使用しても上述した効果を得ることができる。これら分散剤の2種以上を混合して使用してもよいことはもちろんである。また、分散剤としてビニル化合物を用いる場合は、ハロゲン分子が含有されていない非ハロゲン化合物を用いることが好ましい。このようにすれば、研磨パッドの廃棄時等に環境に対する影響の低減を図ることができる。

【0037】

また更に、本実施形態では、発泡シート2の作製時に成膜基材を使用してウレタン樹脂を凝固再生させた後、成膜基材を剥離してウレタン発泡体2とPET製の支持体6とを貼り合わせる例を示したが、本発明はこれに制限されるものではない。例えば、湿式成膜時に、成膜基材に代えて支持体6を用いることで、直接支持体6にウレタン発泡体2を凝固再生させるようにしてもよい。発泡シート2に含有された凝集体5がABS樹脂で被覆されていることから、凝集体5を形成するカーボンブラック(ストラクチャー9)の粒子表面に存在する活性基の影響を抑制することができる。すなわち、粒子表面の活性基がウレタン樹脂と相互作用すると、ウレタン樹脂と支持体6のPETとの接着力が低減し研磨加工時に剥離することがある。これに対して、ABS樹脂で被覆し活性基の影響を抑制した凝集体5では、ウレタン樹脂との相互作用が低減することから、発泡シート2と支持体6との接着力を確保することができる。また、支持体6の材質としては、PETに限定されるものではなく、剛性を有する樹脂製であればいかなる材質のものも使用することができる。

【実施例】

【0038】

以下、本実施形態に従い製造した研磨パッド10の実施例について説明する。なお、比較のために製造した比較例の研磨パッドについても併記する。

【0039】

(実施例1)

実施例1では、ウレタン樹脂としてポリエステルMDI(ジフェニルメタンジイソシアネート)ポリウレタン樹脂を用いた。このポリウレタン樹脂を30重量%でDMFに溶解させたウレタン樹脂溶液を調製した。また、凝集体5の20重量%とABS樹脂の20重量%とをDMFと混合し凝集体分散液を調製した。得られたウレタン樹脂溶液の100部に対して、凝集体分散液の40部を混合し混合液を得た。この混合液の凝集体5の分散状態を、グラインドゲージ分布図を用いて測定した結果、1.5μm以下(3.0μm以下)であった。得られた混合液から湿式成膜法により発泡シート2を作製し研磨パッド10を製造した。

【0040】

(比較例1)

比較例1では、ABS樹脂等の分散剤を使用することなく、実施例1と同じポリウレタン樹脂とカーボンブラックとDMFとを一緒に混合したウレタン混合液を調製した。このウレタン混合液では、カーボンブラックの凝集体の分散状態を、グラインドゲージ分布図法を用いて測定した結果、25〜40μmであった。このウレタン混合液を用いる以外は実施例1と同様にして比較例1の研磨パッドを製造した。

【0041】

(評価)

各実施例および比較例について、湿式成膜後の発泡シートの引張強度、引張伸度を測定した。測定には、引張伸度測定器(株式会社エー・アンド・デイ製、テンシロン万能試験機RTC)を使用した。測定方法は日本工業規格(JIS K6550)に準じた方法で測定した。引張強度、引張伸度の測定結果を下表1に示した。

【0042】

【表1】

【0043】

表1に示すように、分散剤を添加していない比較例1では、発泡シートの引張強度が0.10kg/mm2、引張伸度が97%を示した。このため、比較例1の研磨パッドでは、研磨加工時に発泡シートが破断するおそれがある。また、比較例1で用いた発泡シートでは、含有されているカーボンブラック凝集体の大きさが25〜40μmのため、研磨加工時には被研磨物にスクラッチ等を発生させる可能性があり、高精度な平坦性を期待することは難しい。これに対して、実施例1の研磨パッド10では、発泡シ−ト2の引張強度が0.19kg/mm2、引張伸度が221%を示し、比較例1と比べて向上することが判った。これは、予め凝集体分散液を調製し、凝集体5をABS樹脂で被覆したことで、凝集体5の分散性が向上して発泡シ−ト2に略均等に分散されたためと考えられる。また、実施例1の研磨パッド10では、凝集体5の分散状態が1.5μm以下であったことから、研磨加工時に被研磨物にスクラッチ等を発生させることを抑制し、平坦性向上を図ることが期待できる。このような研磨パッド10では、例えば、ハードディスク用アルミニウム基板等の仕上げ研磨加工に好適に使用することができる。

【産業上の利用可能性】

【0044】

本発明は発泡形状を安定化させ被研磨物の平坦性を向上させることができる研磨パッドを提供するものであるため、研磨パッドの製造、販売に寄与するので、産業上の利用可能性を有する。

【符号の説明】

【0045】

P 研磨面

2 発泡シート

5 凝集体

10 研磨パッド

【特許請求の範囲】

【請求項1】

湿式成膜法により形成されたウレタン樹脂製の発泡シートを備えた研磨パッドにおいて、前記発泡シートには非晶質炭素の粒子が凝集した凝集体が含有されており、前記凝集体は、前記発泡シート内で前記凝集体を分散させる分散剤で被覆されて略均一に分散されていることを特徴とする研磨パッド。

【請求項2】

前記凝集体の大きさは、3.0μm以下であることを特徴とする請求項1に記載の研磨パッド。

【請求項3】

前記非晶質炭素はカーボンブラックであることを特徴とする請求項1に記載の研磨パッド。

【請求項4】

前記カーボンブラックは、少なくともチャンネルブラック、ファーネスブラック及びアセチレンブラックから選択される1種であることを特徴とする請求項3に記載の研磨パッド。

【請求項5】

前記分散剤は、少なくともアクリロニトリル・スチレン・ブタジエン樹脂、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテート及びビニル化合物から選択される1種であることを特徴とする請求項1に記載の研磨パッド。

【請求項6】

前記ビニル化合物は非ハロゲン化合物であることを特徴とする請求項5に記載の研磨パッド。

【請求項7】

前記凝集体は、前記カーボンブラックの粒子の凝集で形成された一次凝集体が凝集して形成されたものであることを特徴とする請求項3に記載の研磨パッド。

【請求項1】

湿式成膜法により形成されたウレタン樹脂製の発泡シートを備えた研磨パッドにおいて、前記発泡シートには非晶質炭素の粒子が凝集した凝集体が含有されており、前記凝集体は、前記発泡シート内で前記凝集体を分散させる分散剤で被覆されて略均一に分散されていることを特徴とする研磨パッド。

【請求項2】

前記凝集体の大きさは、3.0μm以下であることを特徴とする請求項1に記載の研磨パッド。

【請求項3】

前記非晶質炭素はカーボンブラックであることを特徴とする請求項1に記載の研磨パッド。

【請求項4】

前記カーボンブラックは、少なくともチャンネルブラック、ファーネスブラック及びアセチレンブラックから選択される1種であることを特徴とする請求項3に記載の研磨パッド。

【請求項5】

前記分散剤は、少なくともアクリロニトリル・スチレン・ブタジエン樹脂、ポリウレタン、スチレン・ブタジエン樹脂、セルロースアセテート及びビニル化合物から選択される1種であることを特徴とする請求項1に記載の研磨パッド。

【請求項6】

前記ビニル化合物は非ハロゲン化合物であることを特徴とする請求項5に記載の研磨パッド。

【請求項7】

前記凝集体は、前記カーボンブラックの粒子の凝集で形成された一次凝集体が凝集して形成されたものであることを特徴とする請求項3に記載の研磨パッド。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−184327(P2010−184327A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−30582(P2009−30582)

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

[ Back to top ]