研磨布およびその製造方法

【課題】従来の極細繊維からなる研磨布ではなし得なかった、極細繊維束が均一に分散した緻密化な表面状態と、優れた平滑性を有する高性能研磨布を提供する。

【解決手段】研磨布は、平均単繊維直径が0.05〜2.0μmの極細繊維が収束してなる極細繊維束が絡合してなる不織布と高分子弾性体から構成される研磨布であって、前記不織布の前記極細繊維束が構成する表面繊維立毛部分の前記極細繊維束の幅方向の平均サイズが50〜180μmである。

【解決手段】研磨布は、平均単繊維直径が0.05〜2.0μmの極細繊維が収束してなる極細繊維束が絡合してなる不織布と高分子弾性体から構成される研磨布であって、前記不織布の前記極細繊維束が構成する表面繊維立毛部分の前記極細繊維束の幅方向の平均サイズが50〜180μmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録ディスク等に用いられるアルミニウム合金基板やガラス基板などの基板類に、超高精度の研磨加工および/またはクリーニング加工を施す際に、好適に用いられる研磨布およびその製造方法に関するものである。

【背景技術】

【0002】

磁気記録ディスクは、近年の高記憶密度化に伴い、ディスク表面の極限までの平滑化が求められている。近年の磁気記録ディスクへの記録方式は、磁性膜内の磁化容易軸が垂直方向に配向した垂直記録媒体が主流となっている。このため、磁性層形成前の基板に凹凸や傷が存在すると、磁性膜製膜時後に磁化容易軸が傾き異常部となる恐れがある。このような課題に対し、磁性膜形成前のディスク表面は、基板表面粗さを0.2nm以下とし、かつスクラッチ欠点と呼ばれる基板表面の傷を極小化することが要求されている。また、垂直記録媒体以降に開発された記録方式においても、磁性層製膜前の基板への要求は、前記と同様極限までの平滑化である。

【0003】

これまで、テープ状の研磨布を用いた、スラリー研削および/またはクリーニング加工によって、磁気ヘッドの低浮上を満足するための表面処理が行われている。この場合、最近の急激な高記録容量化のための高記録密度化に対応するためには、0.2nm以下の基板表面粗さを達成し、かつスクラッチ欠点と呼ばれる基板表面の傷を極少化することが要求されており、その要求に対応し得る研磨布が切望されている。

【0004】

従来、基板表面粗さを小さくするため、研磨布の不織布を構成する繊維を極細化し、さらに基板表面への傷を極少化するため、クッション性を持たせるべく不織布に高分子弾性体を含浸させるという提案がなされている。

【0005】

例えば、単繊維直径が0.05〜2.0μmの極細繊維からなる不織布に、ポリウレタンを主成分とする高分子弾性体を含有した研磨布が提案されており(特許文献1および2参照。)、この提案では、0.2nm程度の表面粗さを達成している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−83093号公報

【特許文献2】特開2009−214205号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、最近の垂直記録方式の磁気記録ディスクに要求される平滑性、すなわち、スクラッチの極少化の抑制は、さらに高まってきている。また、これら従来の提案では、不織布からなる人工皮革全般に共通する一般的なニードルパンチ条件が記載されているに過ぎなかった。すなわち、研磨布表面の表面繊維立毛部分の構造の最適条件と、十分な分散性を維持可能な表面を得るための普遍的なニードルパンチ条件の設定が求められていた。

【0008】

そこで本発明の目的は、上記従来の課題を鑑み、研磨加工において従来の極細繊維からなる研磨布よりもスクラッチ欠点が少なく、高精度な研磨加工を可能とする研磨布とその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記の課題を解決せんとするものであり、本発明の研磨布は、平均単繊維直径0.05〜2.0μmの極細繊維が収束してなる極細繊維束が絡合してなる不織布と高分子弾性体を主体として構成される研磨布であって、前記不織布の前記極細繊維束が構成する表面繊維立毛部分の極細繊維束の幅方向の平均サイズが50〜180μmであることを特徴とする研磨布である。

【0010】

本発明の研磨布の好ましい態様によれば、前記の表面繊維立毛部分の極細繊維束の幅方向の平均サイズは50〜120μmである。

【0011】

本発明の研磨布の好ましい態様によれば、前記の研磨布の表面粗さは5〜18μmである。

【0012】

本発明の研磨布の好ましい態様によれば、前記の極細繊維のCV値は1〜30%である。

【0013】

また、本発明の研磨布の製造方法は、少なくとも下記工程(1)〜(5)を組み合わせてなる研磨布の製造方法であって、下記工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数を3〜6本/1バーブとすることを特徴とする研磨布の製造方法。

(1)平均単繊維繊度が0.05〜2.0μmに極細繊維化可能な海島型複合繊維を作製する工程、

(2)該海島型用複合繊維を用いて、カード、クロスラッパーにより繊維ウェブを積層し、ニードルパンチにより不織布を得る工程、

(3)該不織布に高分子弾性体を、極細化後の極細繊維質量に対し10〜200質量%付与する工程、

(4)少なくとも片面にバッフィング処理を施す工程、および

(5)該海島型複合繊維に極細化処理を行う工程。

【0014】

本発明の研磨布の製造方法の好ましい態様によれば、前記工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数は、3〜4本/1バーブである。

【発明の効果】

【0015】

本発明によれば、従来の研磨布より、極細繊維束からなる表面繊維立毛部分の極細繊維束の幅方向のサイズが小さく、かつ、優れた平滑性を有する研磨布が得られる。そのため、記録ディスクの基板表面に対し、テープ状の研磨布を用いたスラリー研削および/またはスラリーを用いクリーニング加工において、スクラッチおよび研磨対象の表面粗さを小さくすることが可能となる高性能な研磨布が得られる。

【0016】

本発明の研磨布は、磁気ディスクに用いられるアルミニウム合金基板やガラス基板を超高精度の仕上げで、研磨加工したり、クリーニング加工を施す際に好適に用いられる。

【図面の簡単な説明】

【0017】

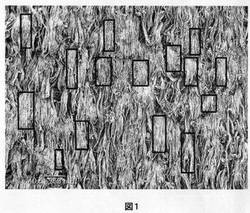

【図1】図1は、本発明の研磨布表面の一例を示す図面代用SEM拡大(40倍)写真である。

【図2】図2は、ニードルパンチ時におけるニードル複合繊維との関係について、ニードルパンチ時の複合繊維持ち込み本数の推定方法を説明するための模式図である。

【発明を実施するための形態】

【0018】

次に、本発明の研磨布とその製造方法について、実施するための形態について説明する。

【0019】

本発明者らは、前記した課題、すなわちスクラッチおよび研磨対象の表面粗さを小さくするという課題について、研磨布表面上の極細繊維束からなる表面繊維立毛部分の構造において、極細繊維束が構成する実質的に均一に極細繊維が長さ方向に配列され一方向に揃えられた部分の幅方向のサイズと表面平滑性に着目して鋭意検討した。

【0020】

そして、研磨布表面上の緻密性と分散性が、高精度のスラリー研削および/またはクリーニング加工に大きく寄与することを見出した。この結果、研磨布を構成する不織布を、平均単繊維直径0.05〜2.0μmの極細繊維が収束してなる極細繊維束が絡合してなる不織布を主体としてなり、研磨表面の極細繊維束からなる表面繊維立毛部分の構造の前記極細繊維束が構成する幅方向のサイズが50〜180μmである不織布とすることにより、上記の課題を一挙に解決することができることを究明したものである。

【0021】

本発明で用いられる極細繊維の平均単繊維直径は、研磨布表面繊維の緻密性、繊維強度および砥粒の把持性の点から、0.05〜2.0μmであることが重要である。平均単繊維径を2.0μm以下とすることにより、研磨対象の表面粗さを小さくすることができる。一方、平均単繊維径を0.05μm以上とすることにより、繊維強度および剛性を維持することができるため、研磨を効率良く行うことができる。

【0022】

本発明で用いられる極細繊維を形成するポリマーとしては、例えば、ポリエステル、ポリアミド、ポリオレフィンおよびポリフェニレンスルフィド(PPS)等を挙げることができる。ポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高いものが多く、研磨加工時に発生する熱に対する耐熱性に優れており、好ましく用いられる。ポリエステルの具体例としては、ポリエチレンテレフタレート、ポリブチレンテレフタレートおよびポチトリメチレンテレフタレート等を挙げることができる。また、ポリアミドの具体例としては、ナイロン6、ナイロン66およびナイロン12等を挙げることができる。

【0023】

また、極細繊維を構成するポリマーには、他の成分が共重合されていても良いし、別に粒子、難燃剤および帯電防止剤等の添加剤を含有させても良い。他の共重合成分としては、例えば、5−スルホイソフタル酸ナトリウム、3−ヒドロキシブタン酸、ナイロン6、ナイロン66およびナイロン12等を挙げることができる。粒子としては、例えば、酸化チタンを挙げることができる。難燃剤としては、例えば、有機系難燃剤や無機系難燃剤を挙げることができる。帯電防止剤としては、例えば、アルコール系の帯電防止剤を挙げることができる。

【0024】

本発明の研磨布に用いられる繊維絡合体である不織布としては、短繊維をカードおよびクロスラッパーを用いて積層繊維ウェブを形成させた後に、ニードルパンチやウォータジェットパンチを施して得られる短繊維不織布が好適に用いられる。また、スパンボンド法やメルトブロー法などから得られる長繊維不織布、および抄紙法で得られる不織布などを適宜採用することができる。なかでも、短繊維不織布やスパンボンド不織布は、後述するような極細繊維束の態様をニードルパンチ処理により得ることができるため、好適に用いられる。

【0025】

本発明の研磨布は、前記の繊維絡合体である不織布が高分子弾性体を含有していることが必要である。繊維絡合体に高分子弾性体を含有させることによって、高分子弾性体のバインダー効果により極細繊維が研磨布から抜け落ちることを防止し、起毛時に均一な立毛を形成することが可能となる。また、繊維絡合体である不織布に高分子弾性体を含有させることによって、研磨布にクッション性を付与しスクラッチ欠点をより少なくすることができる。

【0026】

本発明で用いられる高分子弾性体としては、例えば、ポリウレタン、ポリウレア、ポリウレタン・ポリウレアエラストマー、ポリアクリル酸、アクリロニトリル・ブタジエンエラストマーおよびスチレン・ブタジエンエラストマー等を用いることができる。中でも、ポリウレタンおよびポリウレタン・ポリウレアエラストマーなどのポリウレタン系エラストマーが好ましく用いられる。

【0027】

上記の高分子弾性体の主成分として用いられるポリウレタンのポリマージオール成分の重量平均分子量は、好ましくは500〜5000であり、より好ましくは1000〜3000である。重量平均分子量を500以上、より好ましくは1000以上とすることにより、研磨布の強度を保持し、また極細繊維の脱落を防ぐことができる。また、重量平均分子量を5000以下、より好ましくは3000以下とすることにより、ポリウレタン溶液の粘度の増大を抑えて極細繊維層への含浸を行いやすくすることができる。

【0028】

また、その原料であるジオール成分としては、ポリエーテルジオール、ポリエステルジオール、ポリカーボネートジオール、ポリラクトンジオールもしくはこれらの共重合物が好ましく用いられる。

【0029】

また、ジイソシアネート成分としては、芳香族ジイソシアネート、脂環式イソシアネートおよび脂肪族系イソシアネートなどを使用することができる。中でも、被研磨物へのフィット性と傷の抑制に寄与するクッション性を高めるために、柔軟性の点から、ポリマージオール中におけるポリエーテルジオール成分の割合が60質量%以上であることが好ましく、70質量%以上であることがより好ましい態様である。

【0030】

本発明で用いられるポリウレタンの重量平均分子量は、100,000〜300,000が好ましく、より好ましくは150,000〜250,000である。重量平均分子量を100,000以上とすることにより、得られる研磨布の強度を保持し、また立毛面上の極細繊維の脱落を防ぐことができる。また、重量平均分子量を300,000以下とすることにより、ポリウレタン溶液の粘度の増大を抑えて不織布への含浸を行いやすくすることができる。

【0031】

また、研磨布表面上の極細繊維の緻密性と分布の均一性を満足する観点から、ポリウレタンのゲル化点は、2.5〜6.0mlの範囲であることが好ましい。ゲル化点は、より好ましくは3.0〜5.0mlの範囲である。

【0032】

ポリウレタンのゲル化点とは、ポリウレタン濃度1質量%のN,N’−ジメチルホルムアミド(以下、DMFと略記することがある。)溶液100gを攪拌しながら、この溶液中に蒸留水を滴下し、25±1℃の温度条件でポリウレタンの凝固が開始して微白濁したときの水滴下量の値である。このため、測定に用いられるDMFは、水分0.03%以下のものを使用する必要がある。前述の測定方法は、ポリウレタンDMF溶液が透明であることを前提にして記載しているが、ポリウレタンDMF溶液が予め微白濁している場合には、ポリウレタンの凝固が開始し始めて白濁程度が変化したときの水滴下量をゲル化点とみなすことができる。

【0033】

ゲル化点が2.5ml未満の場合には、ポリウレタンを湿式凝固させる際に、凝固速度が速すぎるため、不織布内部空間に存在するポリウレタンの発泡が大きな粗雑なものとなることがある。また、ゲル化点が2.5ml未満の場合、一部発泡不良を生じる結果、後述するバッフィング処理によりシート表面を研削した場合に、立毛面上の極細繊維の立毛長さに斑が生じたり、立毛繊維の分布に偏りが生じたものとなり、研磨砥粒が立毛面に均一に分散した状態が得られず、超高精度の仕上げを実現できないことがある。

【0034】

一方、ゲル化点が6.0mlを超えると、ポリウレタンを湿式凝固させる際に、凝固速度が遅すぎるため、不織布内部空間に存在するポリウレタンには、ほとんど発泡が認められず、非常に膜厚の厚い硬いポリウレタンとして存在することがある。このため、バッフィング処理によるシート表面を研削した場合に、ポリウレタンの研削を行いにくく、立毛面上の極細繊維の立毛長さが非常に短く、かつ繊維束の開繊性に劣り、表面繊維本数密度の粗密ムラが大きくなるため、研磨砥粒の局所的な凝集を招き、スクラッチの発生につながることがある。

【0035】

また、本発明においては、高分子弾性体として、主成分としてポリウレタンが好ましく用いられるが、これに、バインダーとして性能や立毛繊維の均一分散状態を損なわない範囲で、他の樹脂、例えば、ポリエステル系、ポリアミド系およびポリオレフィン系などのエラストマー樹脂、アクリル樹脂およびエチレン−酢酸ビニル樹脂などが含まれていても良い。

【0036】

また、高分子弾性体は、各種の添加剤、例えば、リン系、ハロゲン系、無機系などの難燃剤、フェノール系、硫黄系、リン系などの酸化防止剤、ベンゾトリアゾール系、ベンゾフェノン系、サリシレート系、シアノアクリレート系、オキザリックアシッドアニリド系などの紫外線吸収剤、ヒンダードアミン系およびベンゾエート系などの光安定剤、ポリカルボジイミドなどの耐加水分解安定剤、可塑剤、耐電防止剤、界面活性剤および凝固調整剤などを微量含有していても良い。

【0037】

また、高分子弾性体の不織布内部における形態は、繊維の脱落が少なく、立毛繊維の方向性を均一に揃えるという観点から、極細繊維からなる繊維束の最外周に位置する単繊維の少なくとも一部が接合している状態であることが好ましい態様である。

【0038】

この形態は、後述する(B)の方法によって得ることができる。すなわち、ポリビニルアルコールが極細繊維束の外周の大半を保護しているため、極細繊維の繊維束の内部へのポリウレタンの侵入を防ぎ、部分的にポリビニルアルコールの保護がない繊維束の外周部にはポリウレタンが接着することになる。

【0039】

極細繊維束の最外周に位置する繊維を高分子弾性体が部分的に接着し拘束したことにより、立毛面上の立毛極細繊維の自由度を適度にコントロールすることができる。その結果、バッフィング処理後の立毛繊維の自由な方向性が極めて少なくなり、すなわち、一方向に揃えられた状態に調整することができる。これにより、立毛繊維が均一に一方向に揃えられた状態となり、立毛面上に存在する極細繊維の粗密ムラが小さく、極細繊維が均一に配列した状態とすることができる。このように、立毛繊維が緻密且つ均一に一方向に揃えられた状態で分布し、且つ繊維の方向性が一方向に揃えられた状態の構造とすることにより、研磨加工時の砥粒の分散性を高め、研磨布表面における砥粒分布を均一にできるため、スクラッチ欠点を極めて少なくすることを可能とすることができる。

【0040】

本発明の研磨布において、クッション性およびフィット性は、研磨精度の上で重要であり、極細繊維と高分子弾性体の割合や空隙率(見掛け密度でわかる)によって制御し、調節することができる。本発明の研磨布において、極細繊維と高分子弾性体は、研磨布の総質量に対し、50〜100質量%であることが好ましく、より好ましくは80〜100質量%である。高分子弾性体の含有率は、研磨布の総質量に対し、10〜50質量%であることが好ましく、より好ましくは10〜40質量%である。高分子弾性体の含有量によって、研磨布の表面状態、空隙率、クッション性、硬度および強度などを適宜調節することができる。高分子弾性体の含有率が50質量%を超えると、加工性および生産性に劣るともに、シート状物表面上において極細繊維が均一分散した立毛面を得られにくい。そのため、スラリー研削加工時におけるスクラッチ欠点の発生を抑制しきれないことがある。一方、高分子弾性体の含有率が10質量%未満となると、研磨布の強度が低くなり、スラリー研削加工時に研磨布が変形し易くなり、好ましくない。

【0041】

本発明の研磨布において、研磨布表面の極細繊維の緻密性と分散性の観点から、研磨布の少なくとも片面が極細繊維からなる立毛面であることが重要である。

【0042】

図1は、本発明の研磨布表面の極細繊維束が構成する表面繊維立毛部分の構造の一例を示す図面代用SEM拡大(40倍)写真である。

【0043】

図1に示されるように、研磨布の立毛面は極細繊維束からなる表面繊維立毛部分を含む構造で形成されている。表面繊維立毛部分は、図1の四角形で示される。本発明においては、図1に示される四角形において、極細繊維束方向(繊維束の幅方向)が、表面繊維立毛部分の構造の横方向であり、極細繊維束の極細繊維が揃った長さ方向が、表面繊維立毛部分の構造の長さ方向である。表面繊維立毛部分の構造の形態としては、極細繊維が均一に揃っていてもよく、また、極細繊維同士が多少離れていてもよいし、部分的に結合していてもよいし、凝集していてもよい。

【0044】

ここで、結合とは、化学的な反応や物理的な融着等によるものを指し、凝集とは、水素結合等の分子間力によるものを指す。

【0045】

本発明では、表面繊維立毛部分の構造の極細繊維束の幅方向の平均サイズが50〜180μmの範囲であり、好ましくは50〜120μmの範囲である。表面繊維立毛部分の構造の極細繊維束の幅方向の平均サイズが180μm以下の場合には、表面繊維立毛部分の極細繊維束同士が重ならなくなり、研磨布表面の凹凸が小さくなり、研磨加工に用いた場合に被研磨物にスクラッチ欠点を与えにくく、被研磨物の表面粗さを低くすることができる。また、表面繊維立毛部分の構造の極細繊維束の幅方向の平均サイズが50μm以上となると、研磨布表面に存在する極細繊維の量が多くなり、表面カバー率が高くなり好ましい態様である。

【0046】

本発明では、表面繊維立毛部分の構造の極細繊維束の長さ方向の平均サイズは、100μm〜500μmであることが好ましい。極細繊維束の長さ方向は、極細繊維の長さ方向であり、図1において長方形の長さ方向に該当する。表面繊維立毛部分の構造の長さ方向の平均サイズが500μm以下の場合は、極細繊維束同士の重なりが生じにくく、研磨布表面の凹凸が小さくなり、研磨加工に用いた場合に被研磨物にスクラッチ欠点を与えにくく、被研磨布の表面粗さを低くすることができる。また、長さ方向の平均サイズが100μm以上の場合には、表面に存在する極細繊維の量が多くなり、表面カバー率が高く好ましい態様である。

【0047】

本発明の研磨布は、表面粗さが5〜18μmであることが好ましい。表面粗さはより好ましくは5〜15μmであり、さらに好ましくは5〜8μmである。表面粗さが5μmより大きい場合、スラリー研削加工時の砥粒の保持性、分散性の観点から好ましい。表面粗さが18μmより小さい場合、研磨加工に用いた場合に被研磨物にスクラッチ欠点を与えにくく、被研磨物の表面粗さを低くすることができる。

【0048】

本発明の研磨布をテープ状として、スラリー研削及びクリーニング加工を施す際に、寸法変化が生じると、基板表面を均一に研磨することができない。このため、研磨布の形態安定性の点から、本発明の研磨布の目付は100〜400g/m2であることが好ましく、より好ましくは150〜300g/m2である。

【0049】

次に、本発明の研磨布を製造する方法について説明する。

【0050】

本発明の研磨布は、少なくとも下記の工程(1)〜(5)を組み合わせることにより好適に得られる。その際、本発明の研磨布の表面繊維立毛部分を達成するためには、工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数を、3〜6本/1バーブとすることが肝要である。

(1)平均単繊維繊度が0.05〜2.0μmに極細繊維化可能な海島型複合繊維を作製する工程、

(2)該海島型用複合繊維を用いて、カード、クロスラッパーによりウェブを積層し、ニードルパンチにより不織布を得る工程、

(3)該不織布に高分子弾性体を極細化後の極細繊維質量に対し10〜200質量%付与する工程、

(4)少なくとも片面にバッフィング処理を施す工程、および

(5)該海島型複合繊維に極細化処理を行う工程。

【0051】

極細繊維束が絡合してなる不織布のような繊維絡合体を得る手段としては、海島型複合繊維等の極細繊維発生型繊維を用いることができる。極細繊維から直接繊維絡合体を製造することは困難であるが、極細繊維発生型繊維から繊維絡合体を製造し、この繊維絡合体における海島型複合繊維から極細繊維を発生させることにより、極細繊維束が絡合してなる繊維絡合体を得ることができる。

【0052】

極細繊維化可能な複合繊維としては、溶剤溶解性の異なる2成分の熱可塑性樹脂を海成分と島成分とし、海成分を溶剤などを用いて溶解除去することによって島成分を極細繊維とする海島型繊維や、2成分の熱可塑性樹脂を繊維断面に放射状または多層状に交互に配置し、各成分を剥離分割することによって極細繊維に割繊する剥離型複合繊維などを採用することができる。

【0053】

海島型複合繊維には、海島型複合用口金を用い海成分と島成分の2成分を相互配列して紡糸する海島型複合繊維や、海成分と島成分の2成分を混合して紡糸する混合紡糸繊維などがある。中でも、均一な繊度の極細繊維が得られる点、また十分な長さの極細繊維が得られシート状物の強度にも資する観点から、海島型複合繊維が好ましく用いられる。

【0054】

海島型複合繊維の海成分としては、ポリエチレン、ポリプロピレン、ポリスチレン、ナトリウムスルホイソフタル酸やポリエチレングリコールなどを共重合した共重合ポリエステル、およびポリ乳酸等を用いることができる。

【0055】

海成分の溶解除去は、弾性重合体を付与する前、付与した後、起毛処理後、のいずれのタイミングで行ってもよい。

【0056】

不織布等の繊維絡合体を得る方法としては、前述のとおり、繊維ウェブをニードルパンチやウォータジェットパンチにより絡合させる方法、スパンボンド法、メルトブロー法および抄紙法などを採用することができる。なかでも、前述のような極細繊維束の態様とする上で、ニードルパンチやウォータジェットパンチなどの処理を経る方法が好ましく用いられる。

【0057】

ニードルパンチ処理のパンチング本数は、繊維の高絡合化による緻密な立毛面形成の観点から、2000〜8000本/cm2であることが好ましい。パンチング本数が2000本/cm2以上であれば、表面繊維の緻密性に優れ、所望の高精度の仕上げを得ることができる。また、また、パンチング本数が8000本/cm2以下であると、加工性の悪化を招くことがなく繊維損傷や強度低下につながることもない。ニードルパンチング後の不織布の繊維密度は、表面繊維本数の緻密化の観点から、0.15〜0.4g/cm3であることが好ましく、0.2〜0.3g/cm3であることがより好ましい。

【0058】

表面繊維立毛部分の構造の幅方向の平均サイズは、50〜180μmであることが必要であり、好ましくは50〜120μmである。そのためには、1回のニードルパンチで持ち込まれる極細繊維発生型繊維等の複合繊維の本数は、3〜6本/1バーブでとすることが肝要であり、好ましくは3〜4本/1バーブである。

【0059】

バーブ引っかかる極細繊維化可能な複合繊維等の複合繊維の本数は、バーブの形状と複合繊維の直径によって決定される。ここで、バーブに引っかかる極細繊維化可能な複合繊維の本数についての考え方を説明する。すなわち、バーブの奥で形成される角度(図2のα)を頂角とし、バーブの奥(図2のB)からバーブの先端(図2のA)を一辺とする二等辺三角形を想定する。この二等辺三角形の奥(バーブの奥)から複合繊維を細密充填し配列させる。二等辺三角形からはみ出して配列された極細繊維化可能な複合繊維については、二等辺三角形内に複合繊維の面積占有率が50%以上となる場合を持ち込める極細繊維化可能な複合繊維とみなし、それらの合計本数を持ち込み本数と定義した。

【0060】

したがって、本願発明においては、上記(1)〜(5)の工程のうち、工程(2)のニードルパンチ工程は、工程(5)の不織布に極細化処理を行う工程の前であることが重要である。

【0061】

また、ニードルパンチ工程で用いられる針は、バーブの数が1〜3個で、バーブ形状はキックアップ0〜50μmであり、アンダーカットアングル0〜40°であり、スロートデプス40〜80μmであり、スロートレングス0.5〜1.0mmのものが好ましく用いられる。

【0062】

このようにして得られた弾性重合体を含有する不織布は、表面繊維本数の緻密化の観点から、乾熱または湿熱あるいはその両者によって収縮させ、さらに高密度化することが好ましい態様である。

【0063】

本発明の研磨布において、前記した極細繊維束が絡合してなる不織布を主体として構成されることが重要である。

【0064】

本発明の研磨布において、被研磨物へのフィット性および被研磨物表面の傷の抑制効果に優れる点から、前記不織布を極細繊維化処理する前および/または後に、ポリウレタンを主成分とする高分子弾性体を付与させることが好ましい。このような高分子弾性体は、表面凹凸や振動吸収のためのクッション性や繊維形態保持などの役割を有し、不織布の内部空間に高分子弾性体を充填し一体化させることにより、被研磨物へのフィット性および被研磨物表面の傷の抑制効果に優れるものである。

【0065】

上記のポリウレタン等の高分子弾性体の不織布への付与方法としては、高分子弾性体を不織布に塗布あるいは含浸後凝固させる方法などを採用することができる。中でも、加工性の点から、不織布中に高分子弾性体溶液を含浸した後に、湿式凝固させる方法が好ましく使用される。

【0066】

例えば、高分子弾性体として用いられるポリウレタンを、ジメチルホルムアミドなどの溶剤により溶液とし、(A)極細繊維化可能な複合繊維が絡合した不織布に、前記ポリウレタン溶液を含浸し、水もしくは有機溶媒水溶液中で凝固させた後、極細繊維化可能な複合繊維の溶解除去ポリマー成分を、ポリウレタンは溶解しない溶剤で溶解除去する方法が挙げられる。あるいは(B)極細繊維化可能な複合繊維が絡合した不織布に、鹸化度が好ましくは80%以上のポリビニルアルコールを付与し、繊維の周囲の大部分を保護した後、極細繊維化可能な複合繊維の溶解除去ポリマー成分を、ポリビニルアルコールは溶解しない溶剤で溶解除去し、次いでポリウレタンの溶液を含浸し、水もしくは有機溶剤水溶液中で凝固させた後、ポリビニルアルコールを除去する方法などを好ましく用いることができる。

【0067】

このようにして得られた不織布用のシートの起毛処理には、サンドペーパーやロールダンサーなどを用いて行うことができる。特に、サンドパーパーを用いることにより、均一かつ緻密な立毛を形成することができる。

【0068】

更に、超高精度の仕上げで基板表面にスラリー研削およびクリーニング加工を施し、かつスクラッチを抑制する目的で、表面上の表面繊維分布の均一性及び緻密性を向上させ、立毛繊維の方向性を極めて少なくするためには、研削負荷をより小さくすることが好ましい。研削負荷が高い状態では、巻き毛状となる立毛繊維が多く、また立毛繊維が束状に膠着した状態となりやすい。研削負荷を小さくするためには、バフ段数やサンドペーパー番手などを適宜調整することが好ましい。中でも、バフ段数は3段以上の多段バッフィングとし、各段に使用するサンドペーパーの番手をJIS規定の150番〜600番の範囲とすることが好ましい。

【0069】

本発明の研磨布を用いて、スラリー研削およびクリーニング加工時を好適に行う方法としては、研磨布を加工効率と安定性の観点から、30〜50mm幅のテープ状にカットして、スラリー研削およびクリーニング加工用テープとして用いることが好ましい。本発明においては、このような研磨テープと遊離砥粒を含むスラリーとを用いて、アルミニウム合金磁気記録ディスクもしくはガラス磁気記録ディスクのスラリー研削およびクリーニング加工を行う方法が好適な方法である。

【0070】

研磨条件として、スラリーは、ダイヤモンド微粒子などの高硬度砥粒を水系分散媒に分散したものが好ましく用いられる。中でも、砥粒の保持性、分散性およびスクラッチ抑制と表面粗さ低減の観点から、本発明の研磨布を構成する極細繊維に適合した砥粒は、単結晶ダイヤモンドからなり、1次粒子径が1〜20nmであることが好ましく、1〜10nmであることがより好ましい態様である。

【0071】

すなわち、本発明の研磨布は、磁気ディスクに用いるアルミニウム合金基盤やガラス基盤を超高精度の仕上げで研磨加工したり、クリーニング加工を施す際に好適に用いられる。

【実施例】

【0072】

次に、実施例により、本発明の研磨布とその製造方法についてさらに具体的に説明するが、本発明はこれらに限定されるものではない。また、実施例で用いた評価法とその評 価条件は、次のとおりである。

【0073】

(1)ポリマーの融点

パーキンエルマー社(Perkin Elmaer)製DSC−7を用いて2nd runでポリマーの溶融を示すピークトップ温度をポリマーの融点とした。このときの昇温速度は16℃/分で、サンプル量は10mgとした。

【0074】

(2)ポリマーのメルトフローレイト(MFR)

試料ペレット4〜5gを、MFR計電気炉のシリンダーに入れ、東洋精機製メルトインデクサー(S101)を用いて、荷重2160gf、温度285℃の条件で、10分間に押し出される樹脂の量(g)を測定した。同様の測定を3回繰り返し、平均値をMFRとした。

【0075】

(3)ニードルパンチ時の複合繊維持ち込み本数

図2は、ニードルパンチ時におけるニードルと複合繊維の関係について、ニードルパンチ時の複合繊維持ち込み本数の推定方法を説明するための模式図である。図2に示すニードルと複合繊維の模式図を用いて、ニードルパンチ時の複合繊維持ち込み本数の推定方法について説明する。まず、図2のBC上にバーブの先端(図2のA)とバーブの奥(図2のB)の長さと同じ長さとなる点Dを求める。次に、図2のバーブの先端AとDを線分で結び、BA=BDとなる二等辺三角形BADを作る。この二等辺三角形内に、複合繊維を細密充填し配列させる。二等辺三角形BADからはみ出して配列された複合繊維については、二等辺三角形BAD内に複合繊維の面積占有率が50%以上となる場合を持ち込める複合繊維とみなし、それらの合計本数を持ち込み本数と定義した。

【0076】

(4)平均繊維直径および繊維直径CV

研磨布を厚み方向にカットした断面を観察面として、走査型電子顕微鏡(SEM)により測定倍率5000倍で観察し、無作為に抽出した50本の単繊維直径を測定した。これを3ヶ所で行い、合計150本の単繊維の直径を測定し、これを母集団とした平均値および標準偏差値を算出する。該平均値を平均繊維直径とし、該標準偏差値を該平均値で割った値を百分率(%)で表したものを繊維直径CVとした。

【0077】

(5)表面繊維立毛部分の構造サイズ測定

図1に示されるように、研磨布表面を観察面としてSEMより倍率40倍で観察し、表面に存在する極細繊維同士が接して配列することにより形成される極細繊維束を表面繊維立毛部分の構造と定義した。この表面繊維立毛部分の構造を無作為に50個抽出し、抽出した50個の表面繊維立毛構造の幅方向および長さ方向のサイズを測定し、それらの平均値を算出した。

【0078】

(6)研磨布の表面粗さ測定

研磨布の表面を測定面として表面粗さ測定器SE−40Cを用い、カットオフ2.5mm、評価長さ12.5mm、評価速度0.5m/sで表面粗さ測定を行った。ナップに対して順目方向に3回測定し、平均値を算出した。

【0079】

(7)研磨布による研磨加工

研磨布を、30mm幅のテープとした。研磨対象として、表面粗さが0.3nm以下に制御されたKMG社製のアモルファスガラスからなるガラス基板を用いた。研磨布表面に1次粒子径5nm単結晶ダイヤモンド粒子が平均径80nmにクラスター化した遊離砥粒の濃度0.01%のスラリーを、50ml/分で滴下した。また、テープ走行速度70mm/分、ディスク回転数は600rpm、揺動は100回/分とし、押付圧は1.5kgfとし、15秒間研磨した。これを、各ディスクの両面について実施した。

【0080】

(8)研磨対象の基板表面粗さ

Veeco社製“AFM NanoScope”(登録商標)IIIaを用い、タッピングモードで測定した。基板上の観察領域は、10μm×10μmとし、基板上の任意の1点を測定し、任意の3点の平均値を表面粗さ(Ra)とした。基板表面粗さが2.0nm以下を研磨性能良好とした。

【0081】

(9)研磨対象のスクラッチ点数

研磨加工後の基板5枚の両面、すなわち計10表面の全領域を測定対象として、光学表面分析計(Candela6100)を用いて、深さ2nm以上の溝をスクラッチとしてスクラッチ点数を測定し、10表面の測定値の平均値で評価した。数値が低いほど高性能であることを示す。スクラッチ個数が、20個以下を研磨性能良好とした。

【0082】

[実施例1]

(原綿)

(海成分と島成分)

融点220℃、MFR10.5のナイロン6を島成分とし、融点53℃、MFR12のアクリル酸2‐エチルヘキシルを22mol%共重合した共重合ポリスチレン(co−PSt)を海成分とした。

【0083】

(紡糸・延伸)

上記の海成分と島成分を用い、376島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率40/60、吐出量1.7g/分・ホール、紡糸速度1200m/分で海島繊維を溶融紡糸した。次いで、85℃の温度の紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度6.5dtex、繊維長51mmの海島型複合繊維の原綿を得た。

【0084】

(極細繊維化可能な複合繊維からなる不織布)

上記の海島型複合繊維の原綿を用いて、カードとクロスラッパー工程を経て、積層繊維ウェブを形成した。次いで、得られた積層繊維ウェブをスロートデプス60μm、キックアップ0μm、アンダーカットアングル4°、スロートレングス0.9mmのニードルを植込んだニードルパンチ機を用いて、針深度8mm、パンチ本数3200本/cm2でニードルパンチし、目付800g/m2、見掛け密度0.190g/cm3の海島型複合繊維からなる不織布を作製した。ニードルパンチによる海島型複合繊維の持ち込み本数は、3本/1バーブであった。

【0085】

(研磨布)

上記の海島型複合繊維からなる不織布を、熱水収縮処理させた後、ポリビニルアルコール12%水溶液に含浸し乾燥した。その後、トリクロロエチレン中で海成分のco−PSTを溶解除去し、乾燥を行って、極細繊維束が絡合してなる極細繊維不織布を得た。

【0086】

このようにして得られた不織布に、ポリマージオールがポリエーテル系75質量%とポリエステル系25質量%とからなるポリウレタン(ゲル化点4.2ml)を、繊維質量に対して固形分で20質量%付与し、液温35℃の30%DMF水溶液でポリウレタンを凝固させ、約85℃の温度の熱水でDMFおよびポリビニルアルコールを除去した。その後、エンドレスのバンドナイフを有する半裁機により厚み方向に半裁し、非半裁面をJIS#240番のサンドペーパーを用いて3段研削し、立毛を形成させ研磨布を作製した。

【0087】

得られた研磨布は、極細繊維の平均単繊維径が0.72μmであり、繊維直径のCV値は7.0%であり、厚さは0.5mmであり、目付は180g/m2であり、見かけ密度は0.36g/cm3であった。得られた研磨布を用いて研磨性能評価を実施したところ、基板表面粗さ、スクラッチ個数ともに満足のいくものであり、研磨後の表面も均一性の高いものであった。結果を表1に示す。

【0088】

[実施例2]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0089】

(紡糸・延伸)

上記の海成分と島成分を用い、200島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率40/60、吐出量0.9g/分・ホール、紡糸速度1200m/分の条件で、海島型複合繊維を溶融紡糸した。次いで、85℃の温度で紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度5.2dtex、繊維長51mmの海島型複合繊維の原綿を得た。

【0090】

(極細繊維化可能な複合繊維からなる不織布)

実施例1と同様にして、目付が680g/m2で、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。

【0091】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均単繊維径が1.53μmであり、繊維直径のCV値は5.8%であり、厚さが0.51mmであり、目付が186g/m2であり、見かけ密度が0.365g/cm3であった。結果を表1に示す。

【0092】

[実施例3]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0093】

(紡糸・延伸)

紡糸と延伸は、実施例1と同様に行った。

【0094】

(極細繊維化可能な複合繊維からなる不織布)

スロートデプス60μm、キックアップ10μm、アンダーカットアングル27°、スロートレングス0.8mmのニードルを用いたこと以外は、実施例1と同様にして、目付が800g/m2であり、見掛け密度が0.190g/cm3の極細繊維発生型繊維不織布を作製した。

【0095】

(研磨布)

実施例1と同様にして研磨布を得た。

【0096】

得られた研磨布は、極細繊維の平均繊維径が0.72μm、繊維直径のCV値は7.0%であり、厚さが0.49mmであり、目付が175g/m2であり、見かけ密度が0.357g/cm3であった。結果を表1に示す。

【0097】

[実施例4]

(原綿)

海成分と島成分は、実施例2と用いたのと同様のものを用いた。

【0098】

(紡糸・延伸)

紡糸と延伸は、実施例2と同様に行った。

【0099】

(極細繊維化可能な複合繊維からなる不織布)

実施例3と同様にして目付が680g/m2であり、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。

【0100】

(研磨布)

実施例1と同様にして研磨布を得た。

【0101】

得られた研磨布は、極細繊維の平均繊維径が1.53μmであり、繊維直径のCV値は5.8%であり、厚さが0.5mmであり、目付が180g/m2であり、見かけ密度が0.360g/cm3であった。結果を表1に示す。

【0102】

[実施例5]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0103】

(紡糸・延伸)

上記の海成分と島成分を用い、800島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率30/70、吐出量2.1g/分・ホール、紡糸速度1200m/分の条件で、海島型複合繊維を溶融紡糸した。次いで、85℃の温度の液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度が12.1dtexで、繊維長が51mmの海島型複合繊維の原綿を得た。

【0104】

(極細繊維化可能な複合繊維からなる不織布)

実施例3と同様にして、目付が680g/m2であり、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。

【0105】

(研磨布)

実施例3と同様にして研磨布を得た。

【0106】

得られた研磨布は、極細繊維の平均繊維径が0.50μmであり、繊維直径のCV値は7.7%であり、厚さが0.48mmであり、目付が175g/m2であり、見かけ密度が0.365g/cm3であった。結果を表1に示す。

【0107】

[実施例6]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0108】

(紡糸・延伸)

上記の海成分と島成分を50重量%混合して、紡糸温度285℃で海島型複合繊維を溶融紡糸する、いわゆる混合紡糸法により海成分中に島成分が約1000個配置された海島型複合繊維を紡糸速度1200m/分の条件で溶融紡糸した。次いで、85℃の温度の紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度が11.6dtexで、繊維長が51mmの海島型複合繊維の原綿を得た。

【0109】

(極細繊維化可能な複合繊維からなる不織布)

JIS#320番のサンドペーパーを用いたこと以外は、実施例1と同様にして海島型複合繊維からなる不織布を得た。

【0110】

(研磨布)

上記の海島型複合繊維からなる不織布を熱水収縮させた後、ポリビニルアルコール12%水溶液に含浸し乾燥した。この不織布に、ポリマージオールがポリエーテル系75質量%とポリエステル系25質量%とからなるポリウレタンを、繊維質量に対して固形分で20質量%付与し、液温35℃の30%DMF水溶液でポリウレタンを凝固させ、約85℃の温度の熱水でDMFを除去した。その後、トリクロロエチレン中で海成分のco−PSTを溶解除去し、乾燥を行って、極細繊維束とポリウレタンからなる極細繊維不織布を得た。

【0111】

その後、得られた極細繊維不織布をエンドレスのバンドナイフを有する半裁機により厚み方向に半裁し、半裁面をJIS#320番のサンドペーパーにて3段研削し、立毛を形成させ研磨布を作製した。

【0112】

得られた研磨布は、極細繊維の平均繊維径が0.72μm、繊維直径のCV値は32.3%であり、厚さが0.55mmであり、目付が180g/m2であり、見かけ密度が0.327g/cm3であった。結果を表1に示す。

【0113】

[実施例7]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例5で用いたのと同様のものを用いた。

【0114】

(紡糸・延伸)

紡糸と延伸は、実施例5と同様に行った。

【0115】

(極細繊維化可能な複合繊維からなる不織布)

実施例3と同様にして、海島型複合繊維からなる不織布を得た。

【0116】

(研磨布)

実施例5と同様にして研磨布を得た。得られた研磨布は極細繊維の平均繊維径が0.72μmであり、繊維直径のCV値は32.3%であり、厚さが0.5mmであり、目付が190g/m2であり、見かけ密度が0.380g/cm3であった。結果を表1に示す。

【0117】

[実施例8]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0118】

(紡糸・延伸)

島本数600島/ホールの海島型複合口金を用いて、吐出量1.0g/分・ホールとしたこと以外は、実施例1と同様にして、単繊維繊度が2.2dtex、繊維長が51mmの海島型複合繊維の原綿を得た。

【0119】

(極細繊維化可能な複合繊維からなる不織布)

実施例6と同様にして、海島型複合繊維からなる不織布を得た。

【0120】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.35μmであり、繊維直径のCV値は6.2%、厚さが0.5mmであり、目付177g/m2であり、見かけ密度が0.354g/cm3であった。結果を表1に示す。

【0121】

[実施例9]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0122】

(紡糸・延伸)

448島/ホールの海島型複合口金を用いて、島/海質量比率50/50、吐出量2.0/分・ホールとしたこと以外は、実施例1と同様にして、繊度6.8dtex、繊維長51mmの海島型複合繊維の原綿を得た。

【0123】

(極細繊維化可能な複合繊維からなる不織布)

実施例1と同様にして、目付が680g/m2で、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。ニードルパンチによる海島型複合繊維の持ち込み本数は、3本/1バーブであった。

【0124】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.52μmであり、繊維直径のCV値は5.5%であり、厚さは0.5mmであり、目付は180g/m2であり、見かけ密度は0.36g/cm3であった。得られた研磨布を用いて研磨性能評価を実施したところ、基板表面粗さ、スクラッチ個数ともに満足のいくものであり、研磨後の表面も均一性の高いものであった。結果を表1に示す。

【0125】

[比較例1]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0126】

(紡糸・延伸)

紡糸と延伸は、実施例1と同様に行った。

【0127】

(極細繊維化可能な複合繊維からなる不織布)

スロートデプス65μm、キックアップ10μm、アンダーカットアングル35°、スロートレングス0.9μmのニードルを用いたこと以外は、実施例1と同様にして目付が870g/m2で、見掛け密度が0.220g/cm3の海島型複合繊維からなる不織布を作製した。

【0128】

(研磨布)

実施例1と同様にして、研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.72μmであり、繊維直径のCV値は7.0%であり、厚さ0.51mmであり、目付180g/m2であり、見かけ密度が0.360g/cm3であった。得られた研磨布を用いて研磨性能評価を実施したところ、基板表面粗さおよびスクラッチ個数ともに満足のいくものではなかった。結果を表1に示す。

【0129】

[比較例2]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例2で用いたのと同様のものを用いた。

【0130】

(紡糸・延伸)

紡糸と延伸は、実施例2と同様に行った。

【0131】

(極細繊維化可能な複合繊維からなる不織布)

比較例1と同様にして、海島型複合繊維からなる不織布を得た。

【0132】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が1.53μmであり、繊維直径のCV値は5.8%であり、厚さ0.51mmであり、目付180g/m2、であり、見かけ密度0.353g/cm3であった。結果を表1に示す。

【0133】

[比較例3]

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0134】

(紡糸・延伸)

上記海成分・島成分を用い、36島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率50/50、吐出量1.5g/分・ホール、紡糸速度1000m/分にて溶融紡糸した。次いで、85℃の温度の紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機にて捲縮を付与し、カットして、繊度が3.8dtexで、繊維長が51mmの海島型複合繊維の原綿を得た。

【0135】

(極細繊維化可能な複合繊維からなる不織布)

比較例1と同様にして、海島型複合繊維からなる不織布を得た。

【0136】

(研磨布)

実施例6と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が3.73μm、繊維直径のCV値は6.9%であり、厚さが0.53mmであり、目付が184g/m2であり、見かけ密度が0.347g/cm3であった。結果を表1に示す。

【0137】

[比較例4]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例5で用いたものと同様のものを用いた。

【0138】

(紡糸・延伸)

紡糸と延伸は、実施例5と同様に行った。

【0139】

(極細繊維化可能な複合繊維からなる不織布)

スロートデプス40μm、キックアップ0μm、アンダーカットアングル2°、スロートレングス0.8mmのニードルを用いこと以外は、実施例1と同様にして目付660G/m2、見掛け密度0.188g/cm3の海島型複合繊維からなる不織布を作製した。

【0140】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.50μmであり、繊維直径のCV値は7.7%であり、厚さが0.52mmであり、目付が162g/m2であり、見かけ密度が0.311g/cm3であった。結果を表1に示す。

【0141】

[比較例5]

(原綿)

(海成分と島成分)

海成分と島成分は、比較例3で用いたものと同様のものを用いた。

【0142】

(紡糸・延伸)

紡糸と延伸は、実施例3と同様に行った。

【0143】

(極細繊維化可能な複合繊維からなる不織布)

実施例1と同様にして目付640g/m2、見掛け密度0.196g/cm3の海島型複合繊維からなる不織布を作製した。

【0144】

(研磨布)

実施例1と同様にして研磨布を得た。

【0145】

得られた研磨布は、極細繊維の平均繊維径が3.73μm、繊維直径のCV値は6.8%であり、厚さが0.51mmであり、目付が192g/m2であり、見かけ密度が0.376g/cm3であった。結果を表1に示す。

【0146】

【表1】

【符号の説明】

【0147】

A:バーブの先端

B:バーブの奥

C:Bから針先端方向の任意の点(但し、BC>BAを満足する点)

D:BC上にありBAと同じ長さになる点

【技術分野】

【0001】

本発明は、磁気記録ディスク等に用いられるアルミニウム合金基板やガラス基板などの基板類に、超高精度の研磨加工および/またはクリーニング加工を施す際に、好適に用いられる研磨布およびその製造方法に関するものである。

【背景技術】

【0002】

磁気記録ディスクは、近年の高記憶密度化に伴い、ディスク表面の極限までの平滑化が求められている。近年の磁気記録ディスクへの記録方式は、磁性膜内の磁化容易軸が垂直方向に配向した垂直記録媒体が主流となっている。このため、磁性層形成前の基板に凹凸や傷が存在すると、磁性膜製膜時後に磁化容易軸が傾き異常部となる恐れがある。このような課題に対し、磁性膜形成前のディスク表面は、基板表面粗さを0.2nm以下とし、かつスクラッチ欠点と呼ばれる基板表面の傷を極小化することが要求されている。また、垂直記録媒体以降に開発された記録方式においても、磁性層製膜前の基板への要求は、前記と同様極限までの平滑化である。

【0003】

これまで、テープ状の研磨布を用いた、スラリー研削および/またはクリーニング加工によって、磁気ヘッドの低浮上を満足するための表面処理が行われている。この場合、最近の急激な高記録容量化のための高記録密度化に対応するためには、0.2nm以下の基板表面粗さを達成し、かつスクラッチ欠点と呼ばれる基板表面の傷を極少化することが要求されており、その要求に対応し得る研磨布が切望されている。

【0004】

従来、基板表面粗さを小さくするため、研磨布の不織布を構成する繊維を極細化し、さらに基板表面への傷を極少化するため、クッション性を持たせるべく不織布に高分子弾性体を含浸させるという提案がなされている。

【0005】

例えば、単繊維直径が0.05〜2.0μmの極細繊維からなる不織布に、ポリウレタンを主成分とする高分子弾性体を含有した研磨布が提案されており(特許文献1および2参照。)、この提案では、0.2nm程度の表面粗さを達成している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−83093号公報

【特許文献2】特開2009−214205号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、最近の垂直記録方式の磁気記録ディスクに要求される平滑性、すなわち、スクラッチの極少化の抑制は、さらに高まってきている。また、これら従来の提案では、不織布からなる人工皮革全般に共通する一般的なニードルパンチ条件が記載されているに過ぎなかった。すなわち、研磨布表面の表面繊維立毛部分の構造の最適条件と、十分な分散性を維持可能な表面を得るための普遍的なニードルパンチ条件の設定が求められていた。

【0008】

そこで本発明の目的は、上記従来の課題を鑑み、研磨加工において従来の極細繊維からなる研磨布よりもスクラッチ欠点が少なく、高精度な研磨加工を可能とする研磨布とその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、上記の課題を解決せんとするものであり、本発明の研磨布は、平均単繊維直径0.05〜2.0μmの極細繊維が収束してなる極細繊維束が絡合してなる不織布と高分子弾性体を主体として構成される研磨布であって、前記不織布の前記極細繊維束が構成する表面繊維立毛部分の極細繊維束の幅方向の平均サイズが50〜180μmであることを特徴とする研磨布である。

【0010】

本発明の研磨布の好ましい態様によれば、前記の表面繊維立毛部分の極細繊維束の幅方向の平均サイズは50〜120μmである。

【0011】

本発明の研磨布の好ましい態様によれば、前記の研磨布の表面粗さは5〜18μmである。

【0012】

本発明の研磨布の好ましい態様によれば、前記の極細繊維のCV値は1〜30%である。

【0013】

また、本発明の研磨布の製造方法は、少なくとも下記工程(1)〜(5)を組み合わせてなる研磨布の製造方法であって、下記工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数を3〜6本/1バーブとすることを特徴とする研磨布の製造方法。

(1)平均単繊維繊度が0.05〜2.0μmに極細繊維化可能な海島型複合繊維を作製する工程、

(2)該海島型用複合繊維を用いて、カード、クロスラッパーにより繊維ウェブを積層し、ニードルパンチにより不織布を得る工程、

(3)該不織布に高分子弾性体を、極細化後の極細繊維質量に対し10〜200質量%付与する工程、

(4)少なくとも片面にバッフィング処理を施す工程、および

(5)該海島型複合繊維に極細化処理を行う工程。

【0014】

本発明の研磨布の製造方法の好ましい態様によれば、前記工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数は、3〜4本/1バーブである。

【発明の効果】

【0015】

本発明によれば、従来の研磨布より、極細繊維束からなる表面繊維立毛部分の極細繊維束の幅方向のサイズが小さく、かつ、優れた平滑性を有する研磨布が得られる。そのため、記録ディスクの基板表面に対し、テープ状の研磨布を用いたスラリー研削および/またはスラリーを用いクリーニング加工において、スクラッチおよび研磨対象の表面粗さを小さくすることが可能となる高性能な研磨布が得られる。

【0016】

本発明の研磨布は、磁気ディスクに用いられるアルミニウム合金基板やガラス基板を超高精度の仕上げで、研磨加工したり、クリーニング加工を施す際に好適に用いられる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明の研磨布表面の一例を示す図面代用SEM拡大(40倍)写真である。

【図2】図2は、ニードルパンチ時におけるニードル複合繊維との関係について、ニードルパンチ時の複合繊維持ち込み本数の推定方法を説明するための模式図である。

【発明を実施するための形態】

【0018】

次に、本発明の研磨布とその製造方法について、実施するための形態について説明する。

【0019】

本発明者らは、前記した課題、すなわちスクラッチおよび研磨対象の表面粗さを小さくするという課題について、研磨布表面上の極細繊維束からなる表面繊維立毛部分の構造において、極細繊維束が構成する実質的に均一に極細繊維が長さ方向に配列され一方向に揃えられた部分の幅方向のサイズと表面平滑性に着目して鋭意検討した。

【0020】

そして、研磨布表面上の緻密性と分散性が、高精度のスラリー研削および/またはクリーニング加工に大きく寄与することを見出した。この結果、研磨布を構成する不織布を、平均単繊維直径0.05〜2.0μmの極細繊維が収束してなる極細繊維束が絡合してなる不織布を主体としてなり、研磨表面の極細繊維束からなる表面繊維立毛部分の構造の前記極細繊維束が構成する幅方向のサイズが50〜180μmである不織布とすることにより、上記の課題を一挙に解決することができることを究明したものである。

【0021】

本発明で用いられる極細繊維の平均単繊維直径は、研磨布表面繊維の緻密性、繊維強度および砥粒の把持性の点から、0.05〜2.0μmであることが重要である。平均単繊維径を2.0μm以下とすることにより、研磨対象の表面粗さを小さくすることができる。一方、平均単繊維径を0.05μm以上とすることにより、繊維強度および剛性を維持することができるため、研磨を効率良く行うことができる。

【0022】

本発明で用いられる極細繊維を形成するポリマーとしては、例えば、ポリエステル、ポリアミド、ポリオレフィンおよびポリフェニレンスルフィド(PPS)等を挙げることができる。ポリエステルやポリアミドに代表される重縮合系ポリマーは融点が高いものが多く、研磨加工時に発生する熱に対する耐熱性に優れており、好ましく用いられる。ポリエステルの具体例としては、ポリエチレンテレフタレート、ポリブチレンテレフタレートおよびポチトリメチレンテレフタレート等を挙げることができる。また、ポリアミドの具体例としては、ナイロン6、ナイロン66およびナイロン12等を挙げることができる。

【0023】

また、極細繊維を構成するポリマーには、他の成分が共重合されていても良いし、別に粒子、難燃剤および帯電防止剤等の添加剤を含有させても良い。他の共重合成分としては、例えば、5−スルホイソフタル酸ナトリウム、3−ヒドロキシブタン酸、ナイロン6、ナイロン66およびナイロン12等を挙げることができる。粒子としては、例えば、酸化チタンを挙げることができる。難燃剤としては、例えば、有機系難燃剤や無機系難燃剤を挙げることができる。帯電防止剤としては、例えば、アルコール系の帯電防止剤を挙げることができる。

【0024】

本発明の研磨布に用いられる繊維絡合体である不織布としては、短繊維をカードおよびクロスラッパーを用いて積層繊維ウェブを形成させた後に、ニードルパンチやウォータジェットパンチを施して得られる短繊維不織布が好適に用いられる。また、スパンボンド法やメルトブロー法などから得られる長繊維不織布、および抄紙法で得られる不織布などを適宜採用することができる。なかでも、短繊維不織布やスパンボンド不織布は、後述するような極細繊維束の態様をニードルパンチ処理により得ることができるため、好適に用いられる。

【0025】

本発明の研磨布は、前記の繊維絡合体である不織布が高分子弾性体を含有していることが必要である。繊維絡合体に高分子弾性体を含有させることによって、高分子弾性体のバインダー効果により極細繊維が研磨布から抜け落ちることを防止し、起毛時に均一な立毛を形成することが可能となる。また、繊維絡合体である不織布に高分子弾性体を含有させることによって、研磨布にクッション性を付与しスクラッチ欠点をより少なくすることができる。

【0026】

本発明で用いられる高分子弾性体としては、例えば、ポリウレタン、ポリウレア、ポリウレタン・ポリウレアエラストマー、ポリアクリル酸、アクリロニトリル・ブタジエンエラストマーおよびスチレン・ブタジエンエラストマー等を用いることができる。中でも、ポリウレタンおよびポリウレタン・ポリウレアエラストマーなどのポリウレタン系エラストマーが好ましく用いられる。

【0027】

上記の高分子弾性体の主成分として用いられるポリウレタンのポリマージオール成分の重量平均分子量は、好ましくは500〜5000であり、より好ましくは1000〜3000である。重量平均分子量を500以上、より好ましくは1000以上とすることにより、研磨布の強度を保持し、また極細繊維の脱落を防ぐことができる。また、重量平均分子量を5000以下、より好ましくは3000以下とすることにより、ポリウレタン溶液の粘度の増大を抑えて極細繊維層への含浸を行いやすくすることができる。

【0028】

また、その原料であるジオール成分としては、ポリエーテルジオール、ポリエステルジオール、ポリカーボネートジオール、ポリラクトンジオールもしくはこれらの共重合物が好ましく用いられる。

【0029】

また、ジイソシアネート成分としては、芳香族ジイソシアネート、脂環式イソシアネートおよび脂肪族系イソシアネートなどを使用することができる。中でも、被研磨物へのフィット性と傷の抑制に寄与するクッション性を高めるために、柔軟性の点から、ポリマージオール中におけるポリエーテルジオール成分の割合が60質量%以上であることが好ましく、70質量%以上であることがより好ましい態様である。

【0030】

本発明で用いられるポリウレタンの重量平均分子量は、100,000〜300,000が好ましく、より好ましくは150,000〜250,000である。重量平均分子量を100,000以上とすることにより、得られる研磨布の強度を保持し、また立毛面上の極細繊維の脱落を防ぐことができる。また、重量平均分子量を300,000以下とすることにより、ポリウレタン溶液の粘度の増大を抑えて不織布への含浸を行いやすくすることができる。

【0031】

また、研磨布表面上の極細繊維の緻密性と分布の均一性を満足する観点から、ポリウレタンのゲル化点は、2.5〜6.0mlの範囲であることが好ましい。ゲル化点は、より好ましくは3.0〜5.0mlの範囲である。

【0032】

ポリウレタンのゲル化点とは、ポリウレタン濃度1質量%のN,N’−ジメチルホルムアミド(以下、DMFと略記することがある。)溶液100gを攪拌しながら、この溶液中に蒸留水を滴下し、25±1℃の温度条件でポリウレタンの凝固が開始して微白濁したときの水滴下量の値である。このため、測定に用いられるDMFは、水分0.03%以下のものを使用する必要がある。前述の測定方法は、ポリウレタンDMF溶液が透明であることを前提にして記載しているが、ポリウレタンDMF溶液が予め微白濁している場合には、ポリウレタンの凝固が開始し始めて白濁程度が変化したときの水滴下量をゲル化点とみなすことができる。

【0033】

ゲル化点が2.5ml未満の場合には、ポリウレタンを湿式凝固させる際に、凝固速度が速すぎるため、不織布内部空間に存在するポリウレタンの発泡が大きな粗雑なものとなることがある。また、ゲル化点が2.5ml未満の場合、一部発泡不良を生じる結果、後述するバッフィング処理によりシート表面を研削した場合に、立毛面上の極細繊維の立毛長さに斑が生じたり、立毛繊維の分布に偏りが生じたものとなり、研磨砥粒が立毛面に均一に分散した状態が得られず、超高精度の仕上げを実現できないことがある。

【0034】

一方、ゲル化点が6.0mlを超えると、ポリウレタンを湿式凝固させる際に、凝固速度が遅すぎるため、不織布内部空間に存在するポリウレタンには、ほとんど発泡が認められず、非常に膜厚の厚い硬いポリウレタンとして存在することがある。このため、バッフィング処理によるシート表面を研削した場合に、ポリウレタンの研削を行いにくく、立毛面上の極細繊維の立毛長さが非常に短く、かつ繊維束の開繊性に劣り、表面繊維本数密度の粗密ムラが大きくなるため、研磨砥粒の局所的な凝集を招き、スクラッチの発生につながることがある。

【0035】

また、本発明においては、高分子弾性体として、主成分としてポリウレタンが好ましく用いられるが、これに、バインダーとして性能や立毛繊維の均一分散状態を損なわない範囲で、他の樹脂、例えば、ポリエステル系、ポリアミド系およびポリオレフィン系などのエラストマー樹脂、アクリル樹脂およびエチレン−酢酸ビニル樹脂などが含まれていても良い。

【0036】

また、高分子弾性体は、各種の添加剤、例えば、リン系、ハロゲン系、無機系などの難燃剤、フェノール系、硫黄系、リン系などの酸化防止剤、ベンゾトリアゾール系、ベンゾフェノン系、サリシレート系、シアノアクリレート系、オキザリックアシッドアニリド系などの紫外線吸収剤、ヒンダードアミン系およびベンゾエート系などの光安定剤、ポリカルボジイミドなどの耐加水分解安定剤、可塑剤、耐電防止剤、界面活性剤および凝固調整剤などを微量含有していても良い。

【0037】

また、高分子弾性体の不織布内部における形態は、繊維の脱落が少なく、立毛繊維の方向性を均一に揃えるという観点から、極細繊維からなる繊維束の最外周に位置する単繊維の少なくとも一部が接合している状態であることが好ましい態様である。

【0038】

この形態は、後述する(B)の方法によって得ることができる。すなわち、ポリビニルアルコールが極細繊維束の外周の大半を保護しているため、極細繊維の繊維束の内部へのポリウレタンの侵入を防ぎ、部分的にポリビニルアルコールの保護がない繊維束の外周部にはポリウレタンが接着することになる。

【0039】

極細繊維束の最外周に位置する繊維を高分子弾性体が部分的に接着し拘束したことにより、立毛面上の立毛極細繊維の自由度を適度にコントロールすることができる。その結果、バッフィング処理後の立毛繊維の自由な方向性が極めて少なくなり、すなわち、一方向に揃えられた状態に調整することができる。これにより、立毛繊維が均一に一方向に揃えられた状態となり、立毛面上に存在する極細繊維の粗密ムラが小さく、極細繊維が均一に配列した状態とすることができる。このように、立毛繊維が緻密且つ均一に一方向に揃えられた状態で分布し、且つ繊維の方向性が一方向に揃えられた状態の構造とすることにより、研磨加工時の砥粒の分散性を高め、研磨布表面における砥粒分布を均一にできるため、スクラッチ欠点を極めて少なくすることを可能とすることができる。

【0040】

本発明の研磨布において、クッション性およびフィット性は、研磨精度の上で重要であり、極細繊維と高分子弾性体の割合や空隙率(見掛け密度でわかる)によって制御し、調節することができる。本発明の研磨布において、極細繊維と高分子弾性体は、研磨布の総質量に対し、50〜100質量%であることが好ましく、より好ましくは80〜100質量%である。高分子弾性体の含有率は、研磨布の総質量に対し、10〜50質量%であることが好ましく、より好ましくは10〜40質量%である。高分子弾性体の含有量によって、研磨布の表面状態、空隙率、クッション性、硬度および強度などを適宜調節することができる。高分子弾性体の含有率が50質量%を超えると、加工性および生産性に劣るともに、シート状物表面上において極細繊維が均一分散した立毛面を得られにくい。そのため、スラリー研削加工時におけるスクラッチ欠点の発生を抑制しきれないことがある。一方、高分子弾性体の含有率が10質量%未満となると、研磨布の強度が低くなり、スラリー研削加工時に研磨布が変形し易くなり、好ましくない。

【0041】

本発明の研磨布において、研磨布表面の極細繊維の緻密性と分散性の観点から、研磨布の少なくとも片面が極細繊維からなる立毛面であることが重要である。

【0042】

図1は、本発明の研磨布表面の極細繊維束が構成する表面繊維立毛部分の構造の一例を示す図面代用SEM拡大(40倍)写真である。

【0043】

図1に示されるように、研磨布の立毛面は極細繊維束からなる表面繊維立毛部分を含む構造で形成されている。表面繊維立毛部分は、図1の四角形で示される。本発明においては、図1に示される四角形において、極細繊維束方向(繊維束の幅方向)が、表面繊維立毛部分の構造の横方向であり、極細繊維束の極細繊維が揃った長さ方向が、表面繊維立毛部分の構造の長さ方向である。表面繊維立毛部分の構造の形態としては、極細繊維が均一に揃っていてもよく、また、極細繊維同士が多少離れていてもよいし、部分的に結合していてもよいし、凝集していてもよい。

【0044】

ここで、結合とは、化学的な反応や物理的な融着等によるものを指し、凝集とは、水素結合等の分子間力によるものを指す。

【0045】

本発明では、表面繊維立毛部分の構造の極細繊維束の幅方向の平均サイズが50〜180μmの範囲であり、好ましくは50〜120μmの範囲である。表面繊維立毛部分の構造の極細繊維束の幅方向の平均サイズが180μm以下の場合には、表面繊維立毛部分の極細繊維束同士が重ならなくなり、研磨布表面の凹凸が小さくなり、研磨加工に用いた場合に被研磨物にスクラッチ欠点を与えにくく、被研磨物の表面粗さを低くすることができる。また、表面繊維立毛部分の構造の極細繊維束の幅方向の平均サイズが50μm以上となると、研磨布表面に存在する極細繊維の量が多くなり、表面カバー率が高くなり好ましい態様である。

【0046】

本発明では、表面繊維立毛部分の構造の極細繊維束の長さ方向の平均サイズは、100μm〜500μmであることが好ましい。極細繊維束の長さ方向は、極細繊維の長さ方向であり、図1において長方形の長さ方向に該当する。表面繊維立毛部分の構造の長さ方向の平均サイズが500μm以下の場合は、極細繊維束同士の重なりが生じにくく、研磨布表面の凹凸が小さくなり、研磨加工に用いた場合に被研磨物にスクラッチ欠点を与えにくく、被研磨布の表面粗さを低くすることができる。また、長さ方向の平均サイズが100μm以上の場合には、表面に存在する極細繊維の量が多くなり、表面カバー率が高く好ましい態様である。

【0047】

本発明の研磨布は、表面粗さが5〜18μmであることが好ましい。表面粗さはより好ましくは5〜15μmであり、さらに好ましくは5〜8μmである。表面粗さが5μmより大きい場合、スラリー研削加工時の砥粒の保持性、分散性の観点から好ましい。表面粗さが18μmより小さい場合、研磨加工に用いた場合に被研磨物にスクラッチ欠点を与えにくく、被研磨物の表面粗さを低くすることができる。

【0048】

本発明の研磨布をテープ状として、スラリー研削及びクリーニング加工を施す際に、寸法変化が生じると、基板表面を均一に研磨することができない。このため、研磨布の形態安定性の点から、本発明の研磨布の目付は100〜400g/m2であることが好ましく、より好ましくは150〜300g/m2である。

【0049】

次に、本発明の研磨布を製造する方法について説明する。

【0050】

本発明の研磨布は、少なくとも下記の工程(1)〜(5)を組み合わせることにより好適に得られる。その際、本発明の研磨布の表面繊維立毛部分を達成するためには、工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数を、3〜6本/1バーブとすることが肝要である。

(1)平均単繊維繊度が0.05〜2.0μmに極細繊維化可能な海島型複合繊維を作製する工程、

(2)該海島型用複合繊維を用いて、カード、クロスラッパーによりウェブを積層し、ニードルパンチにより不織布を得る工程、

(3)該不織布に高分子弾性体を極細化後の極細繊維質量に対し10〜200質量%付与する工程、

(4)少なくとも片面にバッフィング処理を施す工程、および

(5)該海島型複合繊維に極細化処理を行う工程。

【0051】

極細繊維束が絡合してなる不織布のような繊維絡合体を得る手段としては、海島型複合繊維等の極細繊維発生型繊維を用いることができる。極細繊維から直接繊維絡合体を製造することは困難であるが、極細繊維発生型繊維から繊維絡合体を製造し、この繊維絡合体における海島型複合繊維から極細繊維を発生させることにより、極細繊維束が絡合してなる繊維絡合体を得ることができる。

【0052】

極細繊維化可能な複合繊維としては、溶剤溶解性の異なる2成分の熱可塑性樹脂を海成分と島成分とし、海成分を溶剤などを用いて溶解除去することによって島成分を極細繊維とする海島型繊維や、2成分の熱可塑性樹脂を繊維断面に放射状または多層状に交互に配置し、各成分を剥離分割することによって極細繊維に割繊する剥離型複合繊維などを採用することができる。

【0053】

海島型複合繊維には、海島型複合用口金を用い海成分と島成分の2成分を相互配列して紡糸する海島型複合繊維や、海成分と島成分の2成分を混合して紡糸する混合紡糸繊維などがある。中でも、均一な繊度の極細繊維が得られる点、また十分な長さの極細繊維が得られシート状物の強度にも資する観点から、海島型複合繊維が好ましく用いられる。

【0054】

海島型複合繊維の海成分としては、ポリエチレン、ポリプロピレン、ポリスチレン、ナトリウムスルホイソフタル酸やポリエチレングリコールなどを共重合した共重合ポリエステル、およびポリ乳酸等を用いることができる。

【0055】

海成分の溶解除去は、弾性重合体を付与する前、付与した後、起毛処理後、のいずれのタイミングで行ってもよい。

【0056】

不織布等の繊維絡合体を得る方法としては、前述のとおり、繊維ウェブをニードルパンチやウォータジェットパンチにより絡合させる方法、スパンボンド法、メルトブロー法および抄紙法などを採用することができる。なかでも、前述のような極細繊維束の態様とする上で、ニードルパンチやウォータジェットパンチなどの処理を経る方法が好ましく用いられる。

【0057】

ニードルパンチ処理のパンチング本数は、繊維の高絡合化による緻密な立毛面形成の観点から、2000〜8000本/cm2であることが好ましい。パンチング本数が2000本/cm2以上であれば、表面繊維の緻密性に優れ、所望の高精度の仕上げを得ることができる。また、また、パンチング本数が8000本/cm2以下であると、加工性の悪化を招くことがなく繊維損傷や強度低下につながることもない。ニードルパンチング後の不織布の繊維密度は、表面繊維本数の緻密化の観点から、0.15〜0.4g/cm3であることが好ましく、0.2〜0.3g/cm3であることがより好ましい。

【0058】

表面繊維立毛部分の構造の幅方向の平均サイズは、50〜180μmであることが必要であり、好ましくは50〜120μmである。そのためには、1回のニードルパンチで持ち込まれる極細繊維発生型繊維等の複合繊維の本数は、3〜6本/1バーブでとすることが肝要であり、好ましくは3〜4本/1バーブである。

【0059】

バーブ引っかかる極細繊維化可能な複合繊維等の複合繊維の本数は、バーブの形状と複合繊維の直径によって決定される。ここで、バーブに引っかかる極細繊維化可能な複合繊維の本数についての考え方を説明する。すなわち、バーブの奥で形成される角度(図2のα)を頂角とし、バーブの奥(図2のB)からバーブの先端(図2のA)を一辺とする二等辺三角形を想定する。この二等辺三角形の奥(バーブの奥)から複合繊維を細密充填し配列させる。二等辺三角形からはみ出して配列された極細繊維化可能な複合繊維については、二等辺三角形内に複合繊維の面積占有率が50%以上となる場合を持ち込める極細繊維化可能な複合繊維とみなし、それらの合計本数を持ち込み本数と定義した。

【0060】

したがって、本願発明においては、上記(1)〜(5)の工程のうち、工程(2)のニードルパンチ工程は、工程(5)の不織布に極細化処理を行う工程の前であることが重要である。

【0061】

また、ニードルパンチ工程で用いられる針は、バーブの数が1〜3個で、バーブ形状はキックアップ0〜50μmであり、アンダーカットアングル0〜40°であり、スロートデプス40〜80μmであり、スロートレングス0.5〜1.0mmのものが好ましく用いられる。

【0062】

このようにして得られた弾性重合体を含有する不織布は、表面繊維本数の緻密化の観点から、乾熱または湿熱あるいはその両者によって収縮させ、さらに高密度化することが好ましい態様である。

【0063】

本発明の研磨布において、前記した極細繊維束が絡合してなる不織布を主体として構成されることが重要である。

【0064】

本発明の研磨布において、被研磨物へのフィット性および被研磨物表面の傷の抑制効果に優れる点から、前記不織布を極細繊維化処理する前および/または後に、ポリウレタンを主成分とする高分子弾性体を付与させることが好ましい。このような高分子弾性体は、表面凹凸や振動吸収のためのクッション性や繊維形態保持などの役割を有し、不織布の内部空間に高分子弾性体を充填し一体化させることにより、被研磨物へのフィット性および被研磨物表面の傷の抑制効果に優れるものである。

【0065】

上記のポリウレタン等の高分子弾性体の不織布への付与方法としては、高分子弾性体を不織布に塗布あるいは含浸後凝固させる方法などを採用することができる。中でも、加工性の点から、不織布中に高分子弾性体溶液を含浸した後に、湿式凝固させる方法が好ましく使用される。

【0066】

例えば、高分子弾性体として用いられるポリウレタンを、ジメチルホルムアミドなどの溶剤により溶液とし、(A)極細繊維化可能な複合繊維が絡合した不織布に、前記ポリウレタン溶液を含浸し、水もしくは有機溶媒水溶液中で凝固させた後、極細繊維化可能な複合繊維の溶解除去ポリマー成分を、ポリウレタンは溶解しない溶剤で溶解除去する方法が挙げられる。あるいは(B)極細繊維化可能な複合繊維が絡合した不織布に、鹸化度が好ましくは80%以上のポリビニルアルコールを付与し、繊維の周囲の大部分を保護した後、極細繊維化可能な複合繊維の溶解除去ポリマー成分を、ポリビニルアルコールは溶解しない溶剤で溶解除去し、次いでポリウレタンの溶液を含浸し、水もしくは有機溶剤水溶液中で凝固させた後、ポリビニルアルコールを除去する方法などを好ましく用いることができる。

【0067】

このようにして得られた不織布用のシートの起毛処理には、サンドペーパーやロールダンサーなどを用いて行うことができる。特に、サンドパーパーを用いることにより、均一かつ緻密な立毛を形成することができる。

【0068】

更に、超高精度の仕上げで基板表面にスラリー研削およびクリーニング加工を施し、かつスクラッチを抑制する目的で、表面上の表面繊維分布の均一性及び緻密性を向上させ、立毛繊維の方向性を極めて少なくするためには、研削負荷をより小さくすることが好ましい。研削負荷が高い状態では、巻き毛状となる立毛繊維が多く、また立毛繊維が束状に膠着した状態となりやすい。研削負荷を小さくするためには、バフ段数やサンドペーパー番手などを適宜調整することが好ましい。中でも、バフ段数は3段以上の多段バッフィングとし、各段に使用するサンドペーパーの番手をJIS規定の150番〜600番の範囲とすることが好ましい。

【0069】

本発明の研磨布を用いて、スラリー研削およびクリーニング加工時を好適に行う方法としては、研磨布を加工効率と安定性の観点から、30〜50mm幅のテープ状にカットして、スラリー研削およびクリーニング加工用テープとして用いることが好ましい。本発明においては、このような研磨テープと遊離砥粒を含むスラリーとを用いて、アルミニウム合金磁気記録ディスクもしくはガラス磁気記録ディスクのスラリー研削およびクリーニング加工を行う方法が好適な方法である。

【0070】

研磨条件として、スラリーは、ダイヤモンド微粒子などの高硬度砥粒を水系分散媒に分散したものが好ましく用いられる。中でも、砥粒の保持性、分散性およびスクラッチ抑制と表面粗さ低減の観点から、本発明の研磨布を構成する極細繊維に適合した砥粒は、単結晶ダイヤモンドからなり、1次粒子径が1〜20nmであることが好ましく、1〜10nmであることがより好ましい態様である。

【0071】

すなわち、本発明の研磨布は、磁気ディスクに用いるアルミニウム合金基盤やガラス基盤を超高精度の仕上げで研磨加工したり、クリーニング加工を施す際に好適に用いられる。

【実施例】

【0072】

次に、実施例により、本発明の研磨布とその製造方法についてさらに具体的に説明するが、本発明はこれらに限定されるものではない。また、実施例で用いた評価法とその評 価条件は、次のとおりである。

【0073】

(1)ポリマーの融点

パーキンエルマー社(Perkin Elmaer)製DSC−7を用いて2nd runでポリマーの溶融を示すピークトップ温度をポリマーの融点とした。このときの昇温速度は16℃/分で、サンプル量は10mgとした。

【0074】

(2)ポリマーのメルトフローレイト(MFR)

試料ペレット4〜5gを、MFR計電気炉のシリンダーに入れ、東洋精機製メルトインデクサー(S101)を用いて、荷重2160gf、温度285℃の条件で、10分間に押し出される樹脂の量(g)を測定した。同様の測定を3回繰り返し、平均値をMFRとした。

【0075】

(3)ニードルパンチ時の複合繊維持ち込み本数

図2は、ニードルパンチ時におけるニードルと複合繊維の関係について、ニードルパンチ時の複合繊維持ち込み本数の推定方法を説明するための模式図である。図2に示すニードルと複合繊維の模式図を用いて、ニードルパンチ時の複合繊維持ち込み本数の推定方法について説明する。まず、図2のBC上にバーブの先端(図2のA)とバーブの奥(図2のB)の長さと同じ長さとなる点Dを求める。次に、図2のバーブの先端AとDを線分で結び、BA=BDとなる二等辺三角形BADを作る。この二等辺三角形内に、複合繊維を細密充填し配列させる。二等辺三角形BADからはみ出して配列された複合繊維については、二等辺三角形BAD内に複合繊維の面積占有率が50%以上となる場合を持ち込める複合繊維とみなし、それらの合計本数を持ち込み本数と定義した。

【0076】

(4)平均繊維直径および繊維直径CV

研磨布を厚み方向にカットした断面を観察面として、走査型電子顕微鏡(SEM)により測定倍率5000倍で観察し、無作為に抽出した50本の単繊維直径を測定した。これを3ヶ所で行い、合計150本の単繊維の直径を測定し、これを母集団とした平均値および標準偏差値を算出する。該平均値を平均繊維直径とし、該標準偏差値を該平均値で割った値を百分率(%)で表したものを繊維直径CVとした。

【0077】

(5)表面繊維立毛部分の構造サイズ測定

図1に示されるように、研磨布表面を観察面としてSEMより倍率40倍で観察し、表面に存在する極細繊維同士が接して配列することにより形成される極細繊維束を表面繊維立毛部分の構造と定義した。この表面繊維立毛部分の構造を無作為に50個抽出し、抽出した50個の表面繊維立毛構造の幅方向および長さ方向のサイズを測定し、それらの平均値を算出した。

【0078】

(6)研磨布の表面粗さ測定

研磨布の表面を測定面として表面粗さ測定器SE−40Cを用い、カットオフ2.5mm、評価長さ12.5mm、評価速度0.5m/sで表面粗さ測定を行った。ナップに対して順目方向に3回測定し、平均値を算出した。

【0079】

(7)研磨布による研磨加工

研磨布を、30mm幅のテープとした。研磨対象として、表面粗さが0.3nm以下に制御されたKMG社製のアモルファスガラスからなるガラス基板を用いた。研磨布表面に1次粒子径5nm単結晶ダイヤモンド粒子が平均径80nmにクラスター化した遊離砥粒の濃度0.01%のスラリーを、50ml/分で滴下した。また、テープ走行速度70mm/分、ディスク回転数は600rpm、揺動は100回/分とし、押付圧は1.5kgfとし、15秒間研磨した。これを、各ディスクの両面について実施した。

【0080】

(8)研磨対象の基板表面粗さ

Veeco社製“AFM NanoScope”(登録商標)IIIaを用い、タッピングモードで測定した。基板上の観察領域は、10μm×10μmとし、基板上の任意の1点を測定し、任意の3点の平均値を表面粗さ(Ra)とした。基板表面粗さが2.0nm以下を研磨性能良好とした。

【0081】

(9)研磨対象のスクラッチ点数

研磨加工後の基板5枚の両面、すなわち計10表面の全領域を測定対象として、光学表面分析計(Candela6100)を用いて、深さ2nm以上の溝をスクラッチとしてスクラッチ点数を測定し、10表面の測定値の平均値で評価した。数値が低いほど高性能であることを示す。スクラッチ個数が、20個以下を研磨性能良好とした。

【0082】

[実施例1]

(原綿)

(海成分と島成分)

融点220℃、MFR10.5のナイロン6を島成分とし、融点53℃、MFR12のアクリル酸2‐エチルヘキシルを22mol%共重合した共重合ポリスチレン(co−PSt)を海成分とした。

【0083】

(紡糸・延伸)

上記の海成分と島成分を用い、376島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率40/60、吐出量1.7g/分・ホール、紡糸速度1200m/分で海島繊維を溶融紡糸した。次いで、85℃の温度の紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度6.5dtex、繊維長51mmの海島型複合繊維の原綿を得た。

【0084】

(極細繊維化可能な複合繊維からなる不織布)

上記の海島型複合繊維の原綿を用いて、カードとクロスラッパー工程を経て、積層繊維ウェブを形成した。次いで、得られた積層繊維ウェブをスロートデプス60μm、キックアップ0μm、アンダーカットアングル4°、スロートレングス0.9mmのニードルを植込んだニードルパンチ機を用いて、針深度8mm、パンチ本数3200本/cm2でニードルパンチし、目付800g/m2、見掛け密度0.190g/cm3の海島型複合繊維からなる不織布を作製した。ニードルパンチによる海島型複合繊維の持ち込み本数は、3本/1バーブであった。

【0085】

(研磨布)

上記の海島型複合繊維からなる不織布を、熱水収縮処理させた後、ポリビニルアルコール12%水溶液に含浸し乾燥した。その後、トリクロロエチレン中で海成分のco−PSTを溶解除去し、乾燥を行って、極細繊維束が絡合してなる極細繊維不織布を得た。

【0086】

このようにして得られた不織布に、ポリマージオールがポリエーテル系75質量%とポリエステル系25質量%とからなるポリウレタン(ゲル化点4.2ml)を、繊維質量に対して固形分で20質量%付与し、液温35℃の30%DMF水溶液でポリウレタンを凝固させ、約85℃の温度の熱水でDMFおよびポリビニルアルコールを除去した。その後、エンドレスのバンドナイフを有する半裁機により厚み方向に半裁し、非半裁面をJIS#240番のサンドペーパーを用いて3段研削し、立毛を形成させ研磨布を作製した。

【0087】

得られた研磨布は、極細繊維の平均単繊維径が0.72μmであり、繊維直径のCV値は7.0%であり、厚さは0.5mmであり、目付は180g/m2であり、見かけ密度は0.36g/cm3であった。得られた研磨布を用いて研磨性能評価を実施したところ、基板表面粗さ、スクラッチ個数ともに満足のいくものであり、研磨後の表面も均一性の高いものであった。結果を表1に示す。

【0088】

[実施例2]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0089】

(紡糸・延伸)

上記の海成分と島成分を用い、200島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率40/60、吐出量0.9g/分・ホール、紡糸速度1200m/分の条件で、海島型複合繊維を溶融紡糸した。次いで、85℃の温度で紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度5.2dtex、繊維長51mmの海島型複合繊維の原綿を得た。

【0090】

(極細繊維化可能な複合繊維からなる不織布)

実施例1と同様にして、目付が680g/m2で、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。

【0091】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均単繊維径が1.53μmであり、繊維直径のCV値は5.8%であり、厚さが0.51mmであり、目付が186g/m2であり、見かけ密度が0.365g/cm3であった。結果を表1に示す。

【0092】

[実施例3]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0093】

(紡糸・延伸)

紡糸と延伸は、実施例1と同様に行った。

【0094】

(極細繊維化可能な複合繊維からなる不織布)

スロートデプス60μm、キックアップ10μm、アンダーカットアングル27°、スロートレングス0.8mmのニードルを用いたこと以外は、実施例1と同様にして、目付が800g/m2であり、見掛け密度が0.190g/cm3の極細繊維発生型繊維不織布を作製した。

【0095】

(研磨布)

実施例1と同様にして研磨布を得た。

【0096】

得られた研磨布は、極細繊維の平均繊維径が0.72μm、繊維直径のCV値は7.0%であり、厚さが0.49mmであり、目付が175g/m2であり、見かけ密度が0.357g/cm3であった。結果を表1に示す。

【0097】

[実施例4]

(原綿)

海成分と島成分は、実施例2と用いたのと同様のものを用いた。

【0098】

(紡糸・延伸)

紡糸と延伸は、実施例2と同様に行った。

【0099】

(極細繊維化可能な複合繊維からなる不織布)

実施例3と同様にして目付が680g/m2であり、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。

【0100】

(研磨布)

実施例1と同様にして研磨布を得た。

【0101】

得られた研磨布は、極細繊維の平均繊維径が1.53μmであり、繊維直径のCV値は5.8%であり、厚さが0.5mmであり、目付が180g/m2であり、見かけ密度が0.360g/cm3であった。結果を表1に示す。

【0102】

[実施例5]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0103】

(紡糸・延伸)

上記の海成分と島成分を用い、800島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率30/70、吐出量2.1g/分・ホール、紡糸速度1200m/分の条件で、海島型複合繊維を溶融紡糸した。次いで、85℃の温度の液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度が12.1dtexで、繊維長が51mmの海島型複合繊維の原綿を得た。

【0104】

(極細繊維化可能な複合繊維からなる不織布)

実施例3と同様にして、目付が680g/m2であり、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。

【0105】

(研磨布)

実施例3と同様にして研磨布を得た。

【0106】

得られた研磨布は、極細繊維の平均繊維径が0.50μmであり、繊維直径のCV値は7.7%であり、厚さが0.48mmであり、目付が175g/m2であり、見かけ密度が0.365g/cm3であった。結果を表1に示す。

【0107】

[実施例6]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0108】

(紡糸・延伸)

上記の海成分と島成分を50重量%混合して、紡糸温度285℃で海島型複合繊維を溶融紡糸する、いわゆる混合紡糸法により海成分中に島成分が約1000個配置された海島型複合繊維を紡糸速度1200m/分の条件で溶融紡糸した。次いで、85℃の温度の紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機を用いて捲縮を付与し、カットして、繊度が11.6dtexで、繊維長が51mmの海島型複合繊維の原綿を得た。

【0109】

(極細繊維化可能な複合繊維からなる不織布)

JIS#320番のサンドペーパーを用いたこと以外は、実施例1と同様にして海島型複合繊維からなる不織布を得た。

【0110】

(研磨布)

上記の海島型複合繊維からなる不織布を熱水収縮させた後、ポリビニルアルコール12%水溶液に含浸し乾燥した。この不織布に、ポリマージオールがポリエーテル系75質量%とポリエステル系25質量%とからなるポリウレタンを、繊維質量に対して固形分で20質量%付与し、液温35℃の30%DMF水溶液でポリウレタンを凝固させ、約85℃の温度の熱水でDMFを除去した。その後、トリクロロエチレン中で海成分のco−PSTを溶解除去し、乾燥を行って、極細繊維束とポリウレタンからなる極細繊維不織布を得た。

【0111】

その後、得られた極細繊維不織布をエンドレスのバンドナイフを有する半裁機により厚み方向に半裁し、半裁面をJIS#320番のサンドペーパーにて3段研削し、立毛を形成させ研磨布を作製した。

【0112】

得られた研磨布は、極細繊維の平均繊維径が0.72μm、繊維直径のCV値は32.3%であり、厚さが0.55mmであり、目付が180g/m2であり、見かけ密度が0.327g/cm3であった。結果を表1に示す。

【0113】

[実施例7]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例5で用いたのと同様のものを用いた。

【0114】

(紡糸・延伸)

紡糸と延伸は、実施例5と同様に行った。

【0115】

(極細繊維化可能な複合繊維からなる不織布)

実施例3と同様にして、海島型複合繊維からなる不織布を得た。

【0116】

(研磨布)

実施例5と同様にして研磨布を得た。得られた研磨布は極細繊維の平均繊維径が0.72μmであり、繊維直径のCV値は32.3%であり、厚さが0.5mmであり、目付が190g/m2であり、見かけ密度が0.380g/cm3であった。結果を表1に示す。

【0117】

[実施例8]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0118】

(紡糸・延伸)

島本数600島/ホールの海島型複合口金を用いて、吐出量1.0g/分・ホールとしたこと以外は、実施例1と同様にして、単繊維繊度が2.2dtex、繊維長が51mmの海島型複合繊維の原綿を得た。

【0119】

(極細繊維化可能な複合繊維からなる不織布)

実施例6と同様にして、海島型複合繊維からなる不織布を得た。

【0120】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.35μmであり、繊維直径のCV値は6.2%、厚さが0.5mmであり、目付177g/m2であり、見かけ密度が0.354g/cm3であった。結果を表1に示す。

【0121】

[実施例9]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0122】

(紡糸・延伸)

448島/ホールの海島型複合口金を用いて、島/海質量比率50/50、吐出量2.0/分・ホールとしたこと以外は、実施例1と同様にして、繊度6.8dtex、繊維長51mmの海島型複合繊維の原綿を得た。

【0123】

(極細繊維化可能な複合繊維からなる不織布)

実施例1と同様にして、目付が680g/m2で、見掛け密度が0.224g/cm3の海島型複合繊維からなる不織布を作製した。ニードルパンチによる海島型複合繊維の持ち込み本数は、3本/1バーブであった。

【0124】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.52μmであり、繊維直径のCV値は5.5%であり、厚さは0.5mmであり、目付は180g/m2であり、見かけ密度は0.36g/cm3であった。得られた研磨布を用いて研磨性能評価を実施したところ、基板表面粗さ、スクラッチ個数ともに満足のいくものであり、研磨後の表面も均一性の高いものであった。結果を表1に示す。

【0125】

[比較例1]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0126】

(紡糸・延伸)

紡糸と延伸は、実施例1と同様に行った。

【0127】

(極細繊維化可能な複合繊維からなる不織布)

スロートデプス65μm、キックアップ10μm、アンダーカットアングル35°、スロートレングス0.9μmのニードルを用いたこと以外は、実施例1と同様にして目付が870g/m2で、見掛け密度が0.220g/cm3の海島型複合繊維からなる不織布を作製した。

【0128】

(研磨布)

実施例1と同様にして、研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.72μmであり、繊維直径のCV値は7.0%であり、厚さ0.51mmであり、目付180g/m2であり、見かけ密度が0.360g/cm3であった。得られた研磨布を用いて研磨性能評価を実施したところ、基板表面粗さおよびスクラッチ個数ともに満足のいくものではなかった。結果を表1に示す。

【0129】

[比較例2]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例2で用いたのと同様のものを用いた。

【0130】

(紡糸・延伸)

紡糸と延伸は、実施例2と同様に行った。

【0131】

(極細繊維化可能な複合繊維からなる不織布)

比較例1と同様にして、海島型複合繊維からなる不織布を得た。

【0132】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が1.53μmであり、繊維直径のCV値は5.8%であり、厚さ0.51mmであり、目付180g/m2、であり、見かけ密度0.353g/cm3であった。結果を表1に示す。

【0133】

[比較例3]

(海成分と島成分)

海成分と島成分は、実施例1で用いたのと同様のものを用いた。

【0134】

(紡糸・延伸)

上記海成分・島成分を用い、36島/ホールの海島型複合口金を用いて、紡糸温度285℃、島/海質量比率50/50、吐出量1.5g/分・ホール、紡糸速度1000m/分にて溶融紡糸した。次いで、85℃の温度の紡糸用の油剤液浴中で3.0倍に延伸し、押し込み型捲縮機にて捲縮を付与し、カットして、繊度が3.8dtexで、繊維長が51mmの海島型複合繊維の原綿を得た。

【0135】

(極細繊維化可能な複合繊維からなる不織布)

比較例1と同様にして、海島型複合繊維からなる不織布を得た。

【0136】

(研磨布)

実施例6と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が3.73μm、繊維直径のCV値は6.9%であり、厚さが0.53mmであり、目付が184g/m2であり、見かけ密度が0.347g/cm3であった。結果を表1に示す。

【0137】

[比較例4]

(原綿)

(海成分と島成分)

海成分と島成分は、実施例5で用いたものと同様のものを用いた。

【0138】

(紡糸・延伸)

紡糸と延伸は、実施例5と同様に行った。

【0139】

(極細繊維化可能な複合繊維からなる不織布)

スロートデプス40μm、キックアップ0μm、アンダーカットアングル2°、スロートレングス0.8mmのニードルを用いこと以外は、実施例1と同様にして目付660G/m2、見掛け密度0.188g/cm3の海島型複合繊維からなる不織布を作製した。

【0140】

(研磨布)

実施例1と同様にして研磨布を得た。得られた研磨布は、極細繊維の平均繊維径が0.50μmであり、繊維直径のCV値は7.7%であり、厚さが0.52mmであり、目付が162g/m2であり、見かけ密度が0.311g/cm3であった。結果を表1に示す。

【0141】

[比較例5]

(原綿)

(海成分と島成分)

海成分と島成分は、比較例3で用いたものと同様のものを用いた。

【0142】

(紡糸・延伸)

紡糸と延伸は、実施例3と同様に行った。

【0143】

(極細繊維化可能な複合繊維からなる不織布)

実施例1と同様にして目付640g/m2、見掛け密度0.196g/cm3の海島型複合繊維からなる不織布を作製した。

【0144】

(研磨布)

実施例1と同様にして研磨布を得た。

【0145】

得られた研磨布は、極細繊維の平均繊維径が3.73μm、繊維直径のCV値は6.8%であり、厚さが0.51mmであり、目付が192g/m2であり、見かけ密度が0.376g/cm3であった。結果を表1に示す。

【0146】

【表1】

【符号の説明】

【0147】

A:バーブの先端

B:バーブの奥

C:Bから針先端方向の任意の点(但し、BC>BAを満足する点)

D:BC上にありBAと同じ長さになる点

【特許請求の範囲】

【請求項1】

平均単繊維直径が0.05〜2.0μmの極細繊維からなる極細繊維束が絡合してなる不織布と高分子弾性体を主体として構成される研磨布であって、前記不織布の前記極細繊維束が構成する表面繊維立毛部分の極細繊維束の幅方向の平均サイズが、50〜180μmであることを特徴とする研磨布。

【請求項2】

表面繊維立毛部分の極細繊維束の幅方向の平均サイズが、50〜120μmであることを特徴とする請求項1記載の研磨布。

【請求項3】

研磨布の表面粗さが5〜18μmであることを特徴とする請求項1または2記載の研磨布。

【請求項4】

極細繊維のCV値が1〜30%であることを特徴とする請求項1〜3のいずれかに記載の研磨布。

【請求項5】

少なくとも下記工程(1)〜(5)を組み合わせてなる研磨布の製造方法であって、下記工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数を3〜6本/1バーブとすることを特徴とする研磨布の製造方法。

(1)平均単繊維繊度が0.05〜2.0μmに極細繊維化可能な海島型複合繊維を作製する工程、

(2)該海島型複合繊維を用いて、カード、クロスラッパーによりウェブを積層し、ニードルパンチにより不織布を得る工程、

(3)該不織布に高分子弾性体を、極細化後の極細繊維質量に対し10〜200質量%付与する工程、

(4)少なくとも片面にバッフィング処理を施す工程、および

(5)該海島型複合繊維に極細化処理を行う工程。

【請求項6】

ニードルパンチで持ち込まれる海島型複合繊維の本数が、3〜4本/1バーブであることを特徴とする請求項5記載の研磨布の製造方法。

【請求項1】

平均単繊維直径が0.05〜2.0μmの極細繊維からなる極細繊維束が絡合してなる不織布と高分子弾性体を主体として構成される研磨布であって、前記不織布の前記極細繊維束が構成する表面繊維立毛部分の極細繊維束の幅方向の平均サイズが、50〜180μmであることを特徴とする研磨布。

【請求項2】

表面繊維立毛部分の極細繊維束の幅方向の平均サイズが、50〜120μmであることを特徴とする請求項1記載の研磨布。

【請求項3】

研磨布の表面粗さが5〜18μmであることを特徴とする請求項1または2記載の研磨布。

【請求項4】

極細繊維のCV値が1〜30%であることを特徴とする請求項1〜3のいずれかに記載の研磨布。

【請求項5】

少なくとも下記工程(1)〜(5)を組み合わせてなる研磨布の製造方法であって、下記工程(2)のニードルパンチで持ち込まれる極細繊維化可能な海島型複合繊維の本数を3〜6本/1バーブとすることを特徴とする研磨布の製造方法。

(1)平均単繊維繊度が0.05〜2.0μmに極細繊維化可能な海島型複合繊維を作製する工程、

(2)該海島型複合繊維を用いて、カード、クロスラッパーによりウェブを積層し、ニードルパンチにより不織布を得る工程、

(3)該不織布に高分子弾性体を、極細化後の極細繊維質量に対し10〜200質量%付与する工程、

(4)少なくとも片面にバッフィング処理を施す工程、および

(5)該海島型複合繊維に極細化処理を行う工程。

【請求項6】

ニードルパンチで持ち込まれる海島型複合繊維の本数が、3〜4本/1バーブであることを特徴とする請求項5記載の研磨布の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−71415(P2012−71415A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−167535(P2011−167535)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]