研磨布及び該研磨布を用いた研磨方法

【課題】優れた研磨レートで高い平坦性を維持することを実現するための研磨布及び研磨方法を提供することを目的とする。

【解決手段】平均断面積40〜400μm2の極細繊維束を含む不織布と、不織布に含浸付与された架橋ポリウレタン弾性体とを含み、架橋ポリウレタン弾性体は、特定の研磨スラリーに対する質量膨潤率が0.2〜6質量%である、研磨布である。

【解決手段】平均断面積40〜400μm2の極細繊維束を含む不織布と、不織布に含浸付与された架橋ポリウレタン弾性体とを含み、架橋ポリウレタン弾性体は、特定の研磨スラリーに対する質量膨潤率が0.2〜6質量%である、研磨布である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被研磨基材の平坦化や鏡面化に用いられる研磨布、及び、それを用いたケミカルメカニカル研磨方法に関する。詳しくは、例えば、半導体ウエハの表面の表面研磨や、配線基板の研磨等に好ましく用いられる、不織布タイプの研磨布に関する。

【背景技術】

【0002】

シリコンウエハ、化合物半導体ウエハ、液晶部材、水晶、光学基板、電子回路基板、電子回路マスク基板、多層配線基板、ハードディスク基板、MEMS(マイクロ−エレクトロ−メカニカルシステムズ)等の基材の表面に高精度の平坦性または鏡面性を付与するための、ケミカルメカニカル研磨(Chemical Mechanical Polishing、以下「CMP」ともいう)が知られている。CMPは、回転する被研磨基材の表面に研磨スラリーを滴下しながら、遊星歯車状に回転する研磨布表面を有する研磨パッドを接触させることにより研磨する方法である。

【0003】

CMPに用いられる研磨布として、極細繊維の繊維束からなる不織布に高分子弾性体を含浸させて得られる研磨布が知られている(例えば、特許文献1〜3)。このような研磨布は剛性が低くしなやかであるために、被研磨基材表面の形状に対する追随性に優れ、そのために平坦化性に優れており、また、研磨布表面が柔軟であるために、砥粒の凝集体に力が掛かりにくく、スクラッチを発生させにくいという利点があった。

【0004】

しかしながら、例えば、微細配線のデザインルールの微細化等がますます進むにつれて、基材や半導体装置の表面性に求められる要求もますます厳しいものになり、そのような要求を満たす研磨を実現できるように研磨布のさらなる改良が求められている。このような改良としては、研磨スラリーの保液性を制御する方法が知られている。例えば、特許文献1は水滴吸収時間が所定の範囲になるように研磨布中の空隙率を調整することにより、研磨スラリーの保液性を制御する方法を開示する。また、特許文献2は研磨布の表面と裏面の親水性を界面活性剤のような親水性の化合物や撥水剤を用いて調整することにより研磨スラリーの保液性を制御する方法を開示する。また、特許文献3は研磨布の研磨用基布をアニオン性、またはノニオン性の浸透剤で処理することにより、研磨スラリーの保液性を制御する方法を開示する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−54910号公報

【特許文献2】特開2003−170347号公報

【特許文献3】特開2002−172555号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

広く知られた研磨スラリーとして、界面活性剤を含む特殊な組成液に超高純度のコロイダルシリカを分散させた研磨スラリー、具体的には、例えば、(株)フジミインコーポレーテッド製のGLANZOX(登録商標)の各グレードが知られている。このような研磨スラリーの中でも、アミン化合物を含有するグレード、具体的には、例えば、GLANZOX 1302シリーズ等は研磨効率(研摩レート)向上の点から特に好ましく用いられている。

【0007】

本発明は、上述したようなアミン化合物を含有するGLANZOX 1302シリーズ等のような研磨スラリーを用いて高精度の研磨を実現する際に、特に高い研磨レートを維持することができる研磨布及びそのような研磨布と上述したような研磨スラリーとを組み合わせて、優れた研磨レートで高い平坦性を維持することを実現するための研磨方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

従来、研磨スラリーの保液性を改良するために、上述したような研磨布の親水性を制御したり、研磨布の空隙率を制御したりする方法が採用されていた。しかし、本発明者らは、研磨レートをさらに向上させるためには上述したような方法のみでは不充分であり、不織布に含浸付与される高分子弾性体の研磨スラリーに対する膨潤性を制御することが極めて重要であることに気付き、本発明に想到するに至った。

【0009】

すなわち、本発明の一局面は、平均断面積40〜400μm2の極細繊維束を含む不織布と、不織布に含浸付与された架橋ポリウレタン弾性体とを含み、架橋ポリウレタン弾性体は、下記方法により測定した質量膨潤率が0.2〜6質量%である、研磨布である。

測定方法:架橋ポリウレタン弾性体から形成された厚さ200μmの5枚のフィルムを50℃で24時間の条件で熱風乾燥機内で乾燥する。そして、乾燥された各フィルムを130℃で30分間熱処理した後、20℃、65%RHの条件下に3日間放置する。そしてそのフィルムを50℃の株式会社フジミインコーポレーテッド製GLANZOX(登録商標)、1302(商品名)をイオン交換水で20倍希釈して調整された研磨スラリーに2日間浸漬する。浸漬後、フィルムの表面に付着した研磨スラリー液を拭き取る。そして、次式:

質量膨潤率(%)=[(浸漬後のフィルムの質量−乾燥直後のフィルムの質量)/乾燥直後のフィルムの質量]×100、により算出し、5枚のフィルムの平均値を求める。

このような特定の膨潤率を有する架橋ポリウレタン弾性体を高分子弾性体として用いた研磨布によれば、アミン化合物を含有するGLANZOX 1302またはその同等品のような研磨スラリーを用いて平坦化性の高い研磨を行う場合に、高い研磨レートを維持することができる。

【0010】

架橋ポリウレタン弾性体は、高分子ポリカーボネート系ポリオールを60〜100質量%含有するポリオール成分と脂環族ポリイソシアネート化合物を60〜100質量%含有するポリイソシアネート成分とジアミン成分とを反応させて得られたポリウレタンを架橋させたポリウレタン三次元架橋体であることが、高い平坦性を維持した研磨を実現できる点から好ましい。

【0011】

また、ポリウレタンはカルボキシル基のような架橋性官能基を有し、ポリウレタン三次元架橋体は、カルボキシル基のような架橋性官能基と反応するカルボジイミド系化合物等の架橋剤で架橋されたものであることが質量膨潤率の調整が容易である点から好ましい。

【0012】

鎖延長剤は、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジンおよびそれらの誘導体からなる群から選ばれる少なくとも1種の化合物を含有することが研摩スラリーに対する膨潤性を制御する点から好ましい。

【0013】

また本発明の他の一局面は、上述した何れかの研磨布を用いて、株式会社フジミインコーポレーテッド製GLANZOX 1302(商品名)またはその同等品で基材を研磨する研磨方法である。このような研磨方法によれば、優れた研磨レートで高い平坦性を維持した研磨を実現することができる。

【発明の効果】

【0014】

本発明によれば、アミン化合物を含有するGLANZOX 1302またはその同等品のような研磨スラリーを用いて平坦化性の高い研磨を行う場合に、高い研磨レートを維持した研磨を実現できる。

【図面の簡単な説明】

【0015】

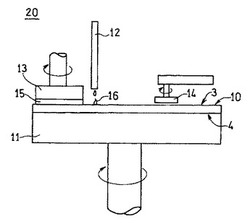

【図1】本実施形態のケミカルメカニカル研磨に用いたCMP装置20の概略図である。

【発明を実施するための形態】

【0016】

本発明者らは、平均断面積40〜400μm2の極細繊維束を含む不織布に架橋ポリウレタン弾性体を含浸付与して得られる研磨布において、例えば、架橋密度を調整することにより上述したような特定の研磨スラリーに対する質量膨潤率を0.2〜6質量%の範囲に調整された架橋ポリウレタン弾性体を用いることにより、上述したような研磨スラリーを用いてCMPを行ったときに優れた研磨レートを維持しながら、高い平坦化性を実現することができることを見出した。以下、本発明に係る研磨布を詳しく説明する。

【0017】

本発明に係る研磨布は、平均断面積40〜400μm2の極細繊維束を含む不織布と、不織布に含浸付与された特定の架橋ポリウレタン弾性体とを含む。

【0018】

平均断面積40〜400μm2の極細繊維束を含む不織布は、公知の方法で製造することできる。具体的には、例えば、混合紡糸方式や複合紡糸方式などの方法を用いて得られる極細繊維発生型繊維を用いて繊維絡合体を形成し、得られた繊維絡合体の繊維成分を極細化処理することにより得られる。極細繊維発生型繊維としては、溶剤溶解性または分解性の異なる海成分と島成分の2成分の熱可塑性樹脂を用い、海成分を選択的に除去することによって島成分を極細繊維とする海島型断面複合繊維や、2成分の熱可塑性樹脂を繊維断面放射状あるいは層状に交互に配置し、各成分を剥離分割することによって極細繊維に割繊する剥離型複合繊維や多層型複合繊維などを用いることができる。なお、極細化処理は後述する架橋ポリウレタン弾性体の含浸付与の前の工程で行っても、後の工程で行ってもよい。

【0019】

不織布は、極細繊維の繊維束から形成されている。極細繊維束の平均断面積は40〜400μm2であり、好ましくは40〜390μm2、さらに好ましくは40〜350μm2である。極細繊維束の平均断面積が40μm2未満の場合には、研磨布の強度や表面摩擦耐久性が低下する。また、極細繊維束の剛性が低くなり研磨スラリー中の砥粒の被研磨物に対する押し込み性が低くなるために研磨レートが低下する。また、不織布を製造する際には繊維を充分に絡合させることが困難になる傾向もある。一方、極細繊維束の平均断面積が400μm2を越える場合には、繊維束の剛性が高くなりすぎて、砥粒の凝集物に選択的に力が掛かってしまうことにより、スクラッチが発生しやすくなる。

【0020】

極細繊維束を形成する極細繊維の平均断面積は、例えば、0.1〜30μm2、さらには1〜25μm2、とくには5〜20μm2程度であることが好ましい。また1つの極細繊維束を形成する極細繊維の本数は5〜4000本、さらには、5〜30本程度であることが好ましい。

【0021】

極細繊維を形成するポリマーの具体例としては、例えば、ポリエチレンテレフタレート(以下、PETともいう)、イソフタル酸変性PET,スルホイソフタル酸変性PET,ポリブチレンテレフタレート,ポリヘキサメチレンテレフタレート等の芳香族ポリエステル類およびその共重合体;ポリ乳酸,ポリエチレンサクシネート,ポリブチレンサクシネート,ポリブチレンサクシネートアジペート,ポリヒドロキシブチレート−ポリヒドロキシバリレート共重合体等の脂肪族ポリエステルおよびその共重合体;ポリアミド6,ポリアミド66,ポリアミド10,ポリアミド11,ポリアミド12,ポリアミド6−12などのポリアミド類およびその共重合体;ポリプロピレン,ポリエチレン,ポリブテン,ポリメチルペンテン,塩素系ポリオレフィン等のポリオレフィン類およびその共重合体;エチレン単位を25〜70モル%含有する変性ポリビニルアルコール;およびポリウレタン系,ポリアミド系,ポリエステル系のエラストマー等が挙げられる。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、PET,イソフタル酸変性PET,ポリ乳酸,ポリアミド6,ポリアミド12,ポリアミド6−12,ポリアミドの共重合体,及びポリプロピレンが、紡糸性などの製造性に優れ、また、得られる研磨布の機械的特性にも優れる点から好ましい。

【0022】

不織布は、メルトブロー法等によって得られた短繊維ウェブを絡合処理して得られたものであっても、スパンボンド法等によって得られた長繊維ウェブを絡合処理して得られたものであってもよいが、長繊維ウェブを絡合処理して得られたものは、形態安定性が良好であり、繊維の素抜けも少ない点から特に好ましい。なお、長繊維とは、繊維長が通常10〜50mm程度であるような短繊維よりも長い繊維長を有する繊維であり、短繊維のように意図的に切断されていない繊維をいう。例えば、極細化する前の極細繊維発生型繊維の長繊維の繊維長は100mm以上が好ましく、技術的に製造可能であり、かつ、物理的に切れない限り、数m、数百m、数kmの繊維長も含まれる。

【0023】

例えば、スパンボンド法により極細繊維発生型繊維からなる長繊維ウェブを製造し、不織布を製造する場合には、長繊維ウェブを絡合処理して繊維絡合体を形成し、極細繊維発生型繊維を極細繊維に変換することにより製造される。

【0024】

スパンボンド法により長繊維ウェブを製造する方法としては、例えば、次のような方法が挙げられる。はじめに、水溶性ポリビニルアルコール(PVA)のような後の工程で除去可能な海成分の樹脂と極細繊維を形成する島成分の樹脂とをそれぞれ別の押し出し機で溶融混練し、溶融した樹脂流を複合ノズルを経て紡糸ヘッドに導きノズル孔から吐出する。そして、吐出した複合長繊維を冷却装置により冷却した後、エアジェット・ノズル等の吸引装置を用いて目的の繊度となるように例えば1000〜6000m/分の引き取り速度に相当する速度の高速気流により牽引細化させ、移動式の捕集面の上に堆積させる。必要に応じて堆積した長繊維を部分的に圧着して、極細繊維発生型繊維からなる長繊維ウェブが得られる。長繊維ウェブの目付は20〜500g/m2の範囲が取扱性の面から好ましい。

【0025】

長繊維ウェブを絡合処理して繊維絡合体を形成する方法としては、例えば、次のような方法が挙げられる。得られた長繊維ウェブに針折れ防止油剤、帯電防止油剤、絡合向上油剤等のシリコーン系または鉱物油系油剤を付与した後、ニードルパンチを行い繊維絡合体を得る。ニードルパンチ処理により三次元的に長繊維ウェブを絡合させることにより、形態保持性が向上し、かつ、繊維の素抜けが少ない繊維絡合体が得られる。必要に応じて、2枚以上の長繊維ウェブを、クロスラッパー等により重ね合わせ、油剤を付与した後、絡合処理してもよい。このようにすると、目付ムラが低減できる。重ね合わせ枚数および重ね合わせた長繊維ウェブの目付は、研磨布の目標厚さ等に応じて適宜選択されるが、重ね合わせた長繊維ウェブの総目付は100〜1000g/m2の範囲が取り扱い性の面から好ましい。そして、上述のようにして得られた繊維絡合体は、湿熱処理すること等により収縮して高密度化する。

【0026】

また、繊維絡合体の層間剥離力は、2kg/2.5cm以上、さらには、4kg/2.5cm以上であることが、形態保持性が良好で、且つ、繊維の抜けが少なく、繊維密度が高い不織布が得られる点から好ましい。なお、層間剥離力は、三次元絡合の度合いの目安になる。層間剥離力が小さすぎる場合には、繊維絡合体の繊維密度が低い。また、繊維絡合体の層間剥離力の上限は特に限定されないが、絡合処理効率の点から30kg/2.5cm以下程度であることが好ましい。

【0027】

繊維絡合体を形成する極細繊維発生型繊維を極細繊維に変換することにより極細繊維束からなる不織布が形成される。例えば、除去可能な樹脂としてPVAのような水溶性熱可塑性樹脂を用いた場合、PVAを溶解抽出することにより、極細繊維束からなる不織布が形成される。このようにして得られる不織布の目付としては400〜800g/m2程度であることが取り扱い性に優れる点から好ましい。

【0028】

本実施形態の研磨布は、上述したような不織布に特定の架橋ポリウレタン弾性体が含浸付与されて一体化されている。不織布に架橋ポリウレタン弾性体を含浸付与する方法としては、例えば、極細繊維束を含む不織布に後述するようなポリウレタン水性液を含浸させた後、ポリウレタンを乾燥凝固させ、さらに熱処理することにより架橋構造を形成させる方法が挙げられる。また、別の方法としては、上述した極細繊維発生型繊維からなる繊維絡合体の極細繊維化処理を行う前に、繊維絡合体にポリウレタン水性液を含浸させ、乾燥凝固及び架橋構造を形成させて架橋ポリウレタン弾性体を繊維絡合体に含浸付与させた後、繊維絡合体の極細繊維化処理を行ってもよい。これらの方法のうち、極細繊維束を含む不織布にポリウレタン水性液を含浸させる方法によれば、極細繊維束の内部に形成された空隙にまで架橋ポリウレタン弾性体が付与されることにより繊維束が強固に結着されて、より形態安定性の高い研磨布が得られるためにより好ましい。なお、ポリウレタン水性液としては、ポリウレタンを形成する成分を水系媒体に分散させた懸濁分散液または乳化分散液が好ましく用いられる。

【0029】

本実施形態における架橋ポリウレタン弾性体は、ポリウレタンの原料となる、ポリオール成分,イソシアネート成分,鎖延長剤,架橋剤等の種類及び配合比率を制御することにより、上述した方法により測定した質量膨潤率が0.2〜6質量%に調整された、高分子弾性体である。質量膨潤率が0.2質量%未満の場合には、上述したような研磨スラリーを充分に保液することができなくなることにより研磨布の研磨スラリーに対する濡れ性が低下するために、研磨レートが低下する。また、質量膨潤率が6質量%を超える場合には、極細繊維束を拘束している架橋ポリウレタン弾性体が膨潤しすぎて、研磨時に軟化することにより研磨の経時安定性が低下する。質量膨潤率としては、0.2〜5質量%、さらには、0.4〜4質量%であることがより好ましい。なお、2種以上の架橋ポリウレタン弾性体を用いる場合は、各架橋ポリウレタン弾性体の質量膨潤率に質量比率を乗じて得られた値の和を質量膨潤率とする。

【0030】

なお、質量膨潤率の測定に用いられる(株)フジミインコーポレーテッド製のGLANZOX 1302は、アミン化合物を含む特殊な組成液に超高純度のコロイダルシリカを分散させた研磨スラリーである。そして、GLANZOX 1302を20倍希釈して調整された研磨スラリーに対する所定の質量膨潤率を有する架橋ポリウレタン弾性体を含む本実施形態の研磨布とこのような研磨スラリーとを組み合わせてCMPに用いることにより平坦化性の高い研磨を高い研磨レートで行うことができる。

【0031】

本実施形態の架橋ポリウレタン弾性体の代表的な形成方法について説明する。架橋ポリウレタン弾性体の代表的な形成方法においては、はじめに、ソフトセグメント鎖を形成する平均分子量200〜6000程度の高分子ポリオール化合物を含有するポリオール成分と、ハードセグメント鎖を形成するポリイソシアネート成分と鎖延長剤とを、所定のモル比で反応させることによりポリウレタンを得る。そして、ポリウレタンを熱処理することにより、ポリウレタン中の尿素結合とイソシアネート基とが反応することにより、ビューレット結合による三次元架橋が形成される。なお、このとき、ポリオール成分やポリイソシアネート成分の一部として、架橋性の官能基を有する化合物を共重合成分として少量配合し、熱処理前に架橋剤を配合したり、多官能ポリイソシアネート系化合物や多官能ブロックイソシアネート系化合物等の自己架橋性の化合物を共重合成分として少量配合したりすることにより、さらに、架橋密度を調整することもできる。

【0032】

平均分子量200〜6000の高分子ポリオール化合物の具体例としては、例えば、ヘキサメチレンカーボネート,ペンタメチレンカーボネート,テトラメチレンカーボネート,ノナンメチレンカーボネート,シクロヘキサンカーボネート,3−メチル−1,5−ペンチレンカーボネート,メチル−1.8−オクタメチレンカーボネートなどのカーボネート系単位を有する単独重合体又は共重合体のポリオール;エチレングリコール,プロピレングリコール,テトラメチレングリコール,メチルテトラメチレングリコールなどのポリエーテル単位を有する単独重合体又は共重合体のポリオール;ブチレンアジペート,ブチレンセバケート,ヘキサメチレンアジペート,3−メチル−1,5−ペンチレンアジペート,3−メチル−1,5−ペンチレンセバケートなどのポリエステル単位を有する単独重合体又は共重合体のポリオール,イソフタル酸共重合ポリオール,テレフタル酸共重合ポリオール,シクロヘキサノール共重合ポリオール,ポリカプロラクトンジオール等のポリエステル系ポリオール等が挙げられる。また、必要に応じて、トリメチロールプロパン等の3官能アルコールやペンタエリスリトール等の4官能アルコールなどの多官能アルコール、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール等の短鎖アルコールに由来する単位を構成単位として含有してもよい。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、ポリオール成分中にヘキサメチレンカーボネート単位とペンタメチレンカーボネート単位とを含有するような直鎖状高分子ポリカーボネートのポリオールを60〜100質量%、さらには65〜100質量%、とくには70〜100質量%含有することが、研磨スラリーに対する耐性が高くなることや本実施形態に用いる架橋ポリウレタン弾性体の研磨スラリーに対する膨潤率を下げ易いことにより研磨中の経時的な研磨安定性に優れる点から好ましい。

【0033】

また、ポリオール成分として、カルボキシル基のような架橋性の官能基を有するポリオール化合物を共重合成分として少量配合し、さらに、後述する熱処理前に架橋剤を配合して熱処理することにより、得られる架橋ポリウレタン弾性体の架橋密度を調整することができる。カルボキシル基を有するポリオール化合物の具体例としては、2,2−ビス(ヒドロキシメチル)プロピオン酸、2,2−ビス(ヒドロキシメチル)ブタン酸、2,2−ビス(ヒドロキシメチル)吉草酸などのカルボキシル基含有ジオール等が挙げられる。このようなポリオール化合物を少量配合することにより、ポリウレタンにカルボキシル基を導入することが出来る。このような架橋性の官能基を有するポリオール化合物の配合割合としては、全ポリオール成分に対して、0.1〜10質量%、さらには0.5〜8質量%であることが好ましい。

【0034】

ポリイソシアネート化合物の具体例としては、例えば、4,4’−ジシクロヘキシルメタンジイソシアネート,イソホロンジイソシアネート,ノルボルネンジイソシアネート等の脂環族ジイソシアネートやヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート等の無黄変型ジイソシアネート;2,4−トリレンジイソシアネート,2,6−トリレンジイソシアネート,4,4’−ジフェニルメタンジイソシアネート,キシリレンジイソシアネート等の芳香族ジイソシアネート等が挙げられる。また、必要に応じて、3官能イソシアネートや4官能イソシアネートなどの多官能イソシアネートを併用してもよい。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、4,4’−ジシクロヘキシルメタンジイソシアネート,2,4−トリレンジイソシアネート,2,6−トリレンジイソシアネート,4,4’−ジフェニルメタンジイソシアネート,キシリレンジイソシアネートが、極細繊維に対する接着性が高いために、極細繊維の集束力が高い点から好ましい。特に、ポリイソシアネート成分中に4,4’−ジシクロヘキシルメタンジイソシアネートのような脂環族ジイソシアネートを60〜100質量%、さらには65〜100質量%、とくには70〜100質量%含有する場合には、研磨スラリーに対する耐性が高くなることや本実施形態に用いる架橋ポリウレタン弾性体の研磨スラリーに対する膨潤率を下げ易いことにより研磨中の経時的な研磨安定性に優れる点から好ましい。

【0035】

鎖延長剤の具体例としては、例えば、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジン,プロピレンジアミン,ノナメチレンジアミンおよびそれらの誘導体、アジピン酸ジヒドラジド,イソフタル酸ジヒドラジドなどのジアミン類;ジエチレントリアミンなどのトリアミン類;トリエチレンテトラミンなどのテトラミン類;エチレングリコール,プロピレングリコール,1,4−ブタンジオール,1,6−ヘキサンジオール,1,4−ビス(β−ヒドロキシエトキシ)ベンゼン,1,4−シクロヘキサンジオールなどのジオール類;トリメチロールプロパンなどのトリオール類;ペンタエリスリトールなどのペンタオール類;アミノエチルアルコール,アミノプロピルアルコールなどのアミノアルコール類等が挙げられる。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジンが、繊維への接着性が高く、また、硬度が高い研磨布が得られる点から好ましい。また、鎖延長反応時に、鎖延長剤とともに、エチルアミン、プロピルアミン、ブチルアミンなどのモノアミン類;4−アミノブタン酸、6−アミノヘキサン酸などのカルボキシル基含有モノアミン化合物;メタノール、エタノール、プロパノール、ブタノールなどのモノオール類を併用してもよい。

【0036】

架橋ポリウレタン弾性体の架橋密度を調整するために、カルボキシル基のような架橋性の官能基を有するポリオール化合物をポリオール成分として配合した場合、そのような官能基と反応し得る官能基を分子内に2個以上含有する架橋剤を添加することが好ましい。カルボキシル基により架橋構造を形成する架橋剤としては、例えば、カルボジイミド基,オキサゾリン基,エポキシ基,シクロカーボネート基,アジリジン基を有する化合物やヒドラジン誘導体又はヒドラジド誘導体などが挙げられる。これらの中では、反応性やポットライフ性に優れる、カルボジイミド基やオキサゾリン基を有する架橋剤が特に好ましい。カルボジイミド基を有する架橋剤としては、例えば日清紡績株式会社製「カルボジライトE−01」、「カルボジライトE−02」、「カルボジライトV−02」などの水分散カルボジイミド系化合物を挙げることができる。また、オキサゾリン基を有する架橋剤としては、例えば日本触媒株式会社製「エポクロスK−2010E」、「エポクロスK−2020E」、「エポクロスWS−500」などの水分散オキサゾリン系化合物を挙げることができる。架橋剤の配合割合としては、ポリウレタンに対して、架橋剤の有効成分が1〜20質量%であることが好ましく、1.5〜10質量%であることがより好ましい。

【0037】

ポリウレタンを形成するポリオール成分、ポリイソシアネート成分、および鎖伸長剤の各成分の配合比率は、ポリオール成分が40〜68質量%、ポリイソシアネート成分が30〜50質量%、鎖伸長剤が2〜10質量%であることが好ましい。また、ポリオール成分とポリイソシアネート成分との合計量に対するポリオール成分の含有割合としては、40〜70質量%、さらには、45〜65質量%であることが好ましい。また、本実施形態の架橋ポリウレタン弾性体において、全ポリオール成分の60質量%以上、さらには、65質量%以上が直鎖状高分子ポリカーボネート系ポリオールであることが好ましい。また、ポリオール成分中に、0.1〜10質量%、さらには、0.5〜8質量%のカルボキシル基を含有する架橋性ポリオール化合物に由来する単位を含有することが好ましい。また、全ポリイソシアネート成分の60質量%以上、さらには、65質量%以上が脂環族ポリイソシアネート化合物を含有するポリイソシアネート化合物に由来する単位であることが好ましい。また、ポリオール成分が架橋性ポリオール化合物に由来する単位を含有する場合には、2〜10質量%、さらには、2〜8質量%の鎖伸長剤であるヒドラジンとを反応させて得られるポリウレタンに、カルボジイミド基又はオキサゾリン基を有する架橋剤を配合し、架橋させて得られるポリウレタン三次元架橋体であることが好ましい。

【0038】

本実施形態の架橋ポリウレタン弾性体は、例えば、不織布または極細繊維化処理前の繊維絡合体にポリウレタンを形成するための成分を含むポリウレタン水性液を含浸させた後、ポリウレタンを凝固させた後、架橋を形成するための熱処理を行うことにより形成される。

【0039】

ポリウレタン水性液としては、ポリウレタンを形成する成分を水系媒体に分散させた水性分散液が挙げられる。ポリウレタン水性液の固形分濃度としては、10質量%以上、さらには、15質量%以上であることが好ましい。

【0040】

水性分散液には、サスペンジョン及びエマルジョンが含まれる。水性分散液に分散されたポリウレタンを形成する成分の粒子の平均粒子径は、例えば、0.01〜0.2μm程度であることが研磨スラリーに対する得られる研磨布の濡れ性に優れる点から好ましい。平均粒径が小さすぎる場合には研磨中の研磨布の耐水性や経時的な研磨安定性が低下する傾向がある。また、平均粒径が大きすぎる場合には、極細繊維束の拘束力が低下する傾向がある。

【0041】

水性分散液を調製する方法は、特に限定されない。例えば、カルボキシル基、炭素数3以下のポリアルキレングリコール基、スルホン酸基、水酸基、などの親水性基を有するモノマー単位をポリウレタンの構成単位として含有させることにより水性媒体に対する分散性を付与することができる。炭素数3以下のポリアルキレングリコール基を有するモノマー単位の具体例としては、例えば、ポリエチレングリコール、ポリプロピレングリコールおよびその共重合体等が挙げられる。このような親水性基を有するモノマー単位を形成する共重合成分の割合としては、0.1〜10質量%、更には、0.5〜5質量%であることが、吸水による膨潤軟化を最小限に抑えつつ、吸水率や濡れ性を高めることができる点から好ましい。

【0042】

また、界面活性剤を用いることにより、ポリウレタンを形成する成分の粒子を水系媒体に乳化又は懸濁させることもできる。界面活性剤の具体例としては、例えば、ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム、ポリオキシエチレントリデシルエーテル酢酸ナトリウム、ドデシルベンゼンスルフォン酸ナトリウム、アルキルジフェニルエーテルジスルフォン酸ナトリウム、ジオクチルスルホコハク酸ナトリウムなどのアニオン性界面活性剤;ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレン−ポリオキシプロピレンブロック共重合体などのノニオン性界面活性剤などが挙げられる。また、反応性を有する、いわゆる反応性界面活性剤を用いてもよい。また、界面活性剤の曇点を適宜選ぶことにより、ポリウレタン樹脂に感熱ゲル化性を付与することもできる。なお、多量に界面活性剤を用いた場合には、研磨性能やその経時安定性へ悪影響を与えるおそれがあるために、使用量は少ない方が好ましい。

【0043】

不織布または極細繊維化処理前の繊維絡合体にポリウレタン水性液を含浸させる方法としては、例えば、ナイフコーター、バーコーター、又はロールコーターを用いる方法、または、ディッピングする方法等が挙げられる。そして、ポリウレタン水性液が含浸された不織布または繊維絡合体を乾燥することにより、ポリウレタンを凝固させることができる。そして、さらに、所定の温度で熱処理することにより、架橋構造を有する架橋ポリウレタン弾性体が得られる。

【0044】

本実施形態における架橋ポリウレタン弾性体は、ガラス転移温度(Tg)が−10℃以下、さらには、−15℃以下であることが好ましく、−20℃以下であることがより好ましい。Tgが−10℃を超える場合には、架橋ポリウレタン弾性体が脆くなり、不織布に対する結着性が低下したり、研磨中に脱落しやすくなる傾向がある。ガラス転移温度の下限については特に限定されないが、−100℃程度が好ましい。なお、Tgは、動的粘弾性測定における引張モードでの損失弾性率のピーク温度から算出される。Tgは、架橋ポリウレタン弾性体のα分散のピーク温度に依存することから架橋ポリウレタン弾性体のガラス転移温度を−10℃以下とするためには、例えば、Tgが−10℃以下の軟質成分となるポリオールを選択し、ポリウレタン中のポリオール成分の質量比率を30質量%以上、さらには40質量%以上とすることが好ましい。なお、2種以上の架橋ポリウレタン弾性体を用いる場合には、各架橋ポリウレタン弾性体のTgに質量比率を乗じて得られた値の和をガラス転移温度とする。

【0045】

また、本実施形態における架橋ポリウレタン弾性体は、23℃および50℃における貯蔵弾性率が90〜900MPa、さらには200〜800MPaであることが好ましい。23℃および50℃の範囲における貯蔵弾性率が低すぎる場合には、研磨またはコンディショニング中に極細繊維束を拘束する架橋ポリウレタン弾性体が変形してパッド剛性が不足して平坦化性が低下する傾向がある。また、架橋ポリウレタン弾性体が研磨中にスラリー等によって膨潤しやすくなって経時的安定性が低下する傾向がある。また、23℃から50℃の範囲における貯蔵弾性率が高すぎる場合には、架橋ポリウレタン弾性体が脆くなって高分子弾性体が研磨中に脱落しやすくなって、スクラッチが発生しやすくなる傾向がある。また、極細繊維の結着力が低下し、研磨中の経時的な安定性が悪化しやすくなる傾向がある。なお、2種以上の架橋ポリウレタン弾性体を用いる場合には、各架橋ポリウレタン弾性体の23℃または50℃における貯蔵弾性率に質量比率を乗じて得られた値の和を23℃または50℃における貯蔵弾性率とする。

【0046】

なお、架橋ポリウレタン弾性体の貯蔵弾性率は架橋ポリウレタン弾性体を形成するソフトセグメント鎖を形成する成分とハードセグメント鎖を形成する成分の各々の弾性率およびその質量比率に影響を受ける。従って、例えば、23℃および50℃の範囲における貯蔵弾性率を90〜900MPaの範囲とするためには、架橋ポリウレタン弾性体の原料として、ガラス転移温度が−10℃以下、好ましくは−20℃以下の高分子ポリオールを用いることが好ましい。

【0047】

また、架橋ポリウレタン弾性体は、23℃における貯蔵弾性率と50℃における貯蔵弾性率との比(23℃における貯蔵弾性率/50℃における貯蔵弾性率)が4以下、さらには3以下であることが好ましい。23℃における貯蔵弾性率と50℃における貯蔵弾性率の比(23℃における貯蔵弾性率/50℃における貯蔵弾性率)が上記範囲である場合には、研磨中に温度が変化した場合にも貯蔵弾性率の変化が起こりにくいために、研磨の経時的な安定性が向上する。

【0048】

23℃における貯蔵弾性率と50℃における貯蔵弾性率の比を4以下にするためには、架橋ポリウレタン弾性体のソフトセグメント鎖を形成する成分とハードセグメント鎖を形成する成分の種類や割合を適宜調整することによる調整することができる。具体的には、例えば、−10℃以下のガラス転移温度を有するポリカーボネート系ポリオールのような高分子ポリオール成分を用いることによりポリウレタンのガラス転移温度を−10℃以下にし、ハードセグメント鎖を形成するイソシアネート成分及び鎖伸張剤としては、凝集性が高く弾性率の高い脂環式ジイソシアネートや芳香族ジイソシアネート等の短鎖ポリオール及び短鎖ポリアミンから選ばれる成分を用い、ソフトセグメント鎖の比率を40〜65質量%、より好ましくは45〜60質量%にすることによる調整することができる。

【0049】

本実施形態の研磨布は、平均断面積40〜400μm2の極細繊維束を含む不織布に架橋ポリウレタン弾性体が含浸一体化されて複合化された構造を有する。このような研磨布においては、極細繊維束の空隙に架橋ポリウレタン弾性体が含浸されて、極細繊維が集束されていることが好ましい。このように、極細繊維が集束されていることにより、摩耗しにくく、また、研磨時のスラリー屑やパッド屑が空隙に堆積しにくくなるために、高い研磨レートを長時間維持することができる。更に、極細繊維に対する拘束力が高くなるために、繊維の抜けに起因するスクラッチの発生を抑制することができる。極細繊維が集束されていない場合には、繊維の抜けが多くなり、抜けた繊維に砥粒が凝集しやすくなり、スクラッチが発生しやすくなる。ここで、極細繊維が集束されているとは、極細繊維束内部に存在する極細繊維の大部分が、繊維束内部の空隙に充填された架橋ポリウレタン弾性体により接着され拘束されている状態を意味する。

【0050】

研磨布中の不織布と架橋ポリウレタン弾性体との質量比率(不織布/架橋ポリウレタン弾性体)は、90/10〜55/45、さらには90/10〜60/40であることが好ましい。このような範囲の場合には、研磨安定性、研磨レート、及び、平坦性性能をより高めることができる。

【0051】

本実施形態の研磨布は、通常、平坦化処理、成形処理、起毛処理、積層処理、表面処理等の後加工処理が施されて研磨パッドに仕上げられる。このような研磨布の目付としては550〜900g/m2程度であることが好ましい。また、見かけ密度としては、0.40〜0.65g/cm3程度であることが好ましい。また、D硬度は25〜40程度であることが好ましい。

【0052】

平坦化処理及び成形処理は、例えば、得られた研磨布を研削や熱プレス成形により所定の厚みに仕上げたり、所定の外形に切断したりする加工である。研磨布としては、厚み0.5〜3mm程度に研削加工されたものであることが好ましい。

【0053】

起毛処理とは、サンドペーパー、針布、ダイヤモンド等により研磨布表面に機械的な摩擦力や研磨力を与えて、集束された極細単繊維を分繊する処理である。このような起毛処理により、表面の極細繊維が立毛される。

【0054】

積層処理とは、得られた研磨布を、スポンジ、不織布、ゴム、樹脂フィルム等の各種基材に張り合わせて積層化することにより剛性を調整することにより研磨パッドに仕上げられる処理である。例えば、研磨布を硬度の低い弾性体シートと積層することにより、被研磨面の平坦性をさらに向上させることができる。

【0055】

また、表面処理は、砥粒スラリーの保液性や排出性を調整するために研磨布表面に、格子状、同心円状、渦巻き状等の溝や孔を形成する処理である。

【0056】

次に、本実施形態の研磨布を用いて得られた研磨パッド10を用いたケミカルメカニカル研磨方法について図1を参照しながら詳しく説明する。図1は本実施形態の研磨布を備えた研磨パッド10を用いたケミカルメカニカル研磨方法の実施の様子を示す側面図である。

【0057】

本実施形態の研磨パッド10を用いたケミカルメカニカル研磨方法においては、例えば、図1に示すような円形の回転定盤11と、スラリー供給ノズル12と、キャリア13と、パッドコンディショナー14とを備えたCMP装置20が用いられる。回転定盤11の表面に、研磨パッド10が両面テープによりその固定面4で貼付けられている。また、キャリア13は被研磨基材15を支持している。

【0058】

CMP装置20においては、回転定盤11は図略のモータにより矢印に示す方向に回転する。また、キャリア13は、回転定盤11の面内において遊星歯車状に、図略のモータにより例えば矢印に示す方向に回転する。パッドコンディショナー14も回転定盤11の面内において遊星歯車状に、図略のモータにより例えば矢印に示す方向に回転する。

【0059】

はじめに、回転定盤11に固定されて回転する研磨パッド10の表面に蒸留水を流しながら研磨パッド10の表面に回転するパッドコンディショナー14を押し当てて、研磨パッド10の表面のコンディショニングを行う。次に、回転する研磨パッド10の表面にスラリー供給ノズル12から各種化学成分および硬質の微細な砥粒を含む研磨スラリー16が供給される。そして、研磨スラリー16が満遍なく行き渡った研磨パッド10に、キャリア13に固定されて回転する被研磨基材15を押し当てる。そして、所定の平坦度が得られるまで、研磨処理が続けられる。研磨時に作用させる押し付け力や回転定盤11とキャリア13との相対運動の速度を調整することにより、仕上がり品質が影響を受ける。

【0060】

本実施形態のケミカルメカニカル研磨方法においては、アミン化合物を使用してpHを適宜調整したアルカリ性の研磨スラリーを用いることが好ましい。アミン化合物の具体例としては、例えば、窒素原子数が1〜6の直鎖状、或いは分岐鎖状のアミン化合物等が挙げられる。具体例としては、例えば、モノエタノールアミン、モノエチルアミン、モノメチルアミン、エチレンジアミン、ジエチレントリアミン等が挙げられる。研摩スラリーとしては、例えば、アミン化合物を含む(株)フジミインコーポレーテッド製の研磨スラリーなどが挙げられる。

【0061】

本実施形態のケミカルメカニカル研磨方法は、各種基材の研磨に用いられうる。基材の具体例としては、チタン、窒化タンタル、窒化チタンなどのバリア材料、等が挙げられる。また、その用途の具体例としては、例えば、シリコンウエハ、化合物半導体ウエハ、液晶部材、光学素子、水晶、光学基板、電子回路基板、電子回路マスク基板、ハードディスク、MEMS(マイクロ−エレクトロ−メカニカルシステムズ)基材等の研磨が挙げられる。なお、研磨は、一次研磨、二次研磨(調整研磨)、仕上げ研磨、鏡面研磨等何れであってもよい。また、研摩部分としては、基材の表面、裏面、端面の何れであっても良い。

【実施例】

【0062】

以下、本発明を実施例により具体的に説明する。なお、本発明は実施例により何ら限定されるものではない。

【0063】

はじめに、実施例で用いた評価方法について、まとめて説明する。

[評価方法]

(1)極細繊維束の平均断面積の測定方法

表面バフィング研削後の研磨布をカッター刃を用いて厚さ方向に平行に切断することにより、厚さ方向の切断面を形成した。そして、得られた切断面を酸化オスミウムで染色した。そして、染色された切断面を走査型電子顕微鏡(SEM)で100〜1000倍で観察し、その画像を撮影した。そして、得られた画像からランダムに選択した100個の極細繊維束の断面積を求め、それらを平均した値を平均断面積として算出した。

【0064】

(2)架橋ポリウレタン弾性体の研磨スラリーに対する質量膨潤率

各実施例及び比較例で用いた架橋ポリウレタン弾性体からなる厚さ200μmのフィルムを50℃、24時間の条件で熱風乾燥機内で乾燥した。そして乾燥後のフィルムを130℃で30分間熱処理した後、20℃、65%RHの条件で3日間放置する状態調整を行ったものを乾燥サンプルとし、その質量を測定した。そして、50℃の研磨スラリーに乾燥サンプルを2日間浸漬した。なお、研磨スラリーとしては、GLANZOX 1302をイオン交換水で20倍希釈して調整された研磨スラリーを用いた。そして研磨スラリーに浸漬されたフィルムを取り出し、フィルムの最表面に付着した余分な研磨スラリー液をJKワイパー150−S(株式会社クレシア製)で拭き取った後のものを膨潤後のサンプルとし、その質量を測定した。そして、下記式に従って架橋ポリウレタン弾性体の研磨スラリーに対する質量膨潤率を求めた。なお、質量膨潤率は5枚のフィルムの質量膨潤率の平均値とした。

【0065】

質量膨潤率(%)=[(膨潤後のサンプルの質量−乾燥サンプルの質量)/乾燥サンプルの質量]×100

【0066】

(3)研磨布の研磨性能評価

研磨布の裏面に粘着テープを貼り付けた後、CMP研磨装置(株式会社野村製作所製「PP0−60S」)に装着した。そして、ポリアミドブラシを用いて、圧力20kPa、ブラシ回転数100回転/分の条件で、蒸留水を500mL/分の速度で流しながら1分間研磨布表面を研削することによりコンディショニング(シーズニング)を行った。

次に、GLANZOX 1302を20倍希釈した研磨スラリーを120ml/分の速度で供給しながら、プラテン回転数50回転/分、ヘッド回転数49回転/分、研磨圧力35kPaの条件において、直径6インチのベアシリコンウエハを60秒間研磨した。そして、上述の研摩性能評価を300回繰り返して実施した。そして、300回研磨後のベアシリコンウエハ面内の任意49点の厚みを測定し、各点における研磨された厚みを研磨時間で除することにより、研磨レート(nm/分)を求めた。そして、49点の研磨レートの平均値を研磨レート(R)とした。さらに、研磨レートの標準偏差(1σ)を求めた。

そして、下記式により、研磨レート安定性を求めた。

研磨レート安定性(%)=(研磨レート最大値−研磨レート最小値)/研磨レート平均値×100

また、下記式により、研磨均一性(%)を求めた。

研磨均一性(%)=(1σ/R)×100

なお、研磨均一性の値が小さいほど、研磨面内で均一に研磨されており、高精度な研磨加工が実現できていることを示す。

【0067】

(4)繊維絡合体の層間剥離強力

たて方向(シート長さ方向)23cm、巾方向2.5cmに切断した繊維絡合体のたて方向端面上の厚さ方向ほぼ中央にカミソリ刃等で切れ目を入れた後、手で引き剥がすことにより約10cm剥離した。そして剥離部分の両端をチャックで挟み、引張試験機を用い引張速度100mm/分で剥離したときに得られた応力−ひずみ曲線(SS曲線)の平坦部分の応力から剥離強力を求めた。結果は、3個の試験片の平均値で表した。

【0068】

(5)架橋ポリウレタン弾性体のガラス転移温度測定方法

各実施例及び比較例で用いた架橋ポリウレタン弾性体からなる縦4cm×横0.5cm×厚み400μm±100μmのフィルムを作成した。そして、サンプル厚みをマイクロメーターで測定後、動的粘弾性測定装置(DVEレオスペクトラー、(株)レオロジー社製)を用いて、周波数11Hz、昇温速度3℃/分での条件で動的粘弾性の測定を行い、損失弾性率の主分散ピーク温度をガラス転移温度とした。

【0069】

(6)架橋ポリウレタン弾性体の23℃および50℃における貯蔵弾性率測定方法

各実施例及び比較例で用いた架橋ポリウレタン弾性体からなる縦4cm×横0.5cm×厚み400μm±100μmのフィルムを作成した。そして、サンプル厚みをマイクロメーターで測定した後、動的粘弾性測定装置(DVEレオスペクトラー、(株)レオロジー社製)を用いて、周波数11Hz、昇温速度3℃/分での条件で23℃および50℃における動的粘弾性率を測定し、各温度における貯蔵弾性率を算出した。

【0070】

[実施例1]

水溶性PVA樹脂と、変性度6モル%のイソフタル酸変性ポリエチレンテレフタレートとを20:80(質量比)の割合で溶融複合紡糸用口金から吐出することにより、海島型断面複合繊維を形成した。なお、溶融複合紡糸用口金は、島数が25島/繊維で、口金温度は260℃であった。そして、エジェクター圧力を紡糸速度4000m/分となるように調整して、平均繊度2.0デシテックスの長繊維をネット上に捕集し、目付量40g/m2の長繊維ウェブ(スパンボンドシート)を得た。

【0071】

そして長繊維ウェブをクロスラッピングにより12枚重ねて、総目付が480g/m2の重ね合わせウェブを作製し、これに、針折れ防止油剤をスプレーした。次いで、重ね合わせウェブをニードルパンチ処理し絡合した。このニードルパンチ処理による面積収縮率は30%であり、ニードルパンチ後の繊維絡合体の目付は600g/m2、層間剥離強力は11.0kg/2.5cmであった。

【0072】

そして、繊維絡合体を70℃の熱水中に90秒間浸漬することにより島成分を応力緩和させて43%面積収縮させた後、続いて、95℃の熱水中に10分間浸漬することによりPVAを溶解除去した後、乾燥することにより、極細繊維束からなる不織布を得た。乾燥後に測定した面積収縮率は45%であった。得られた不織布の目付は780g/m2、見掛け密度は0.55g/cm3であった。

【0073】

そして、得られた不織布に、固形分濃度25質量%に調整された架橋ポリウレタン弾性体Aの水性分散液を含浸させた。なお、架橋ポリウレタン弾性体Aの水性分散液は、ヘキサメチレンカーボネートとペンタメチレンカーボネートとの共重合ポリオールである非晶性ポリカーボネート系ポリオール95質量%と、2,2−ビス(ヒドロキシメチル)プロピオン酸5質量%とからなるポリオール成分と、4,4’−ジシクロヘキシルメタンジイソシアネートからなるポリイソシアネート化合物と、ヒドラジンからなる鎖伸長剤を配合して重合させて得られたポリウレタン100質量部の水性分散液に対し、カルボジイミド系架橋剤3質量部を添加したものである。ポリウレタンを形成するポリオール成分とポリイソシアネート成分と鎖伸長剤の成分比率は、ポリオール成分:ポリイソシアネート成分:鎖伸長剤=55:40:5で配合した。なお、この水性分散液から得られる架橋ポリウレタン弾性体Aの研磨スラリー質量膨潤率は3.0質量%であった。

【0074】

また、含浸においては、不織布の質量に対する水性分散液の固形分付着量は15質量%であった。そして、水性分散液が含浸された不織布を90℃、50%RH雰囲気下で熱処理することによりポリウレタンを凝固させた。そして、さらに150℃で熱処理することにより架橋構造を形成させた。そして、さらに、150℃で熱プレスすることにより研磨布が得られた。

【0075】

得られた研磨布は、目付910g/m2、見掛け密度0.62g/cm3、厚さ1.45mmであった。また、不織布と架橋ポリウレタン弾性体Aとの質量比率は88/12であった。また、研磨布の断面を走査型電子顕微鏡で観察したところ、架橋ポリウレタン弾性体Aが極細繊維束の内部にまで充填されて極細繊維を集束しているとともに、極細繊維束同士も拘束されていた。また、極細繊維束の平均断面積は320μm2であった。

【0076】

そして、得られた研磨布に表面平坦化のためのバフィング研削加工を行った。研削加工後の研磨布は、目付750g/m2、見掛け密度0.61g/cm3、厚さ1.17mm、D硬度=37であった。そして、直径51cmの円形状に切断した後、表面に幅2.0mm、深さ1.0mmの溝を格子状に15.0mm間隔で形成することにより、円形状の研磨パッドを得た。

【0077】

得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0078】

[実施例2]

架橋ポリウレタン弾性体Aの水性分散液中のカルボジイミド系架橋剤3質量部の代わりに、カルボジイミド系架橋剤5質量部を添加した架橋ポリウレタン弾性体Bの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。なお、架橋ポリウレタン弾性体Bの研磨スラリー質量膨潤率は0.4質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0079】

[実施例3]

架橋ポリウレタン弾性体Aの水性分散液中のカルボジイミド系架橋剤3質量部の代わりに、カルボジイミド系架橋剤を添加していない架橋ポリウレタン弾性体Cの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。なお、架橋ポリウレタン弾性体Cの研磨スラリー質量膨潤率は6.0質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0080】

[実施例4]

実施例1で得られた繊維絡合体をスチーム中で湿熱収縮させた後、熱ロール処理を行った。なお、スチーム加熱条件は、雰囲気温度60℃、相対湿度80%、500秒間の条件であり、熱ロール条件は、120℃のロールで繊維絡合体の表面のみにプレス処理を施した。熱ロール処理後に測定した繊維絡合体の面積収縮率は40%であった。そして、繊維絡合体に実施例1で用いた架橋ポリウレタン弾性体Aの水性分散液を含浸させた。なお、極細繊維化処理前に得られる繊維絡合体の質量に対する水性分散液の固形分付着量は7質量%であった。そして、水性分散液が含浸された繊維絡合体を90℃、50%RH雰囲気下で熱処理することによりポリウレタンを凝固させた。

そして、得られた繊維絡合体と架橋ポリウレタン弾性体Aとの複合体を95℃の熱水中に10分間浸漬することによりPVAを溶解除去して繊維絡合体を極細繊維化し、乾燥することにより、極細繊維束からなる不織布を形成させた。以下は実施例1と同様に処理を行い、研磨布を得た。

【0081】

得られた研磨布は、見掛け密度0.58g/cm3であった。また、不織布と架橋ポリウレタン弾性体Aとの質量比率は85/15であった。また、研磨布の断面を走査型電子顕微鏡で観察したところ、架橋ポリウレタン弾性体は極細繊維束の内部には充填されていなかったが、極細繊維束同士は拘束されていた。また、極細繊維束の平均断面積は335μm2であった。

【0082】

そして、得られた研磨布を実施例1と同様にしてバフィング研削加工を行った。研削加工後の研磨布は、目付730g/m2、見掛け密度0.58g/cm3、厚さ1.2mm、D硬度=36であった。そして、実施例1と同様にして切断加工等を行うことにより円形状の研磨パッドを得た。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0083】

[比較例1]

架橋ポリウレタン弾性体Aの水性分散液の代わりに、ヘキサメチレンカーボネートとペンタメチレンカーボネートとの共重合ポリオールである非晶性ポリカーボネート系ポリオール50質量%とテトラメチレングリコール45質量%と、2,2−ビス(ヒドロキシメチル)プロピオン酸5質量%とからなるポリオール成分と、4,4’−ジシクロヘキシルメタンジイソシアネートからなるポリイソシアネート化合物と、ヒドラジンからなる鎖伸長剤を配合して重合させて得られたポリウレタン100質量部の分散体に対し、カルボジイミド系架橋剤3質量部を添加した架橋ポリウレタン弾性体Dの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。ポリウレタンを形成するポリオール成分とポリイソシアネート成分と鎖伸長剤の成分比率は、ポリオール成分:ポリイソシアネート成分:鎖伸長剤=55:40:5で配合した。なお、架橋ポリウレタン弾性体Dの研磨スラリー質量膨潤率は7.0質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0084】

[比較例2]

架橋ポリウレタン弾性体Aの水性分散液の代わりに、ヘキサメチレンカーボネートとペンタメチレンカーボネートとの共重合ポリオールである非晶性ポリカーボネート系ポリオール95質量%と2,2−ビス(ヒドロキシメチル)プロピオン酸5質量%とからなるポリオール成分と、4,4’−ジシクロヘキシルメタンジイソシアネート50質量%とヘキサメチレンジイソシアネート50質量%とからなるポリイソシアネート化合物と、ヒドラジンからなる鎖伸長剤を配合して重合させて得られたポリウレタン100質量部の分散体に対し、カルボジイミド系架橋剤3質量部を添加した架橋ポリウレタン弾性体Eの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。ポリウレタンを形成するポリオール成分とポリイソシアネート成分と鎖伸長剤の成分比率は、ポリオール成分:ポリイソシアネート成分:鎖伸長剤=55:40:5で配合した。なお、架橋ポリウレタン弾性体Eの研磨スラリー質量膨潤率は10.0質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0085】

【表1】

【0086】

表1の結果から、質量膨潤率が0.4〜6質量%の範囲である架橋ポリウレタン弾性体を含む研磨布を用いた実施例1〜4の研磨においては、いずれも研磨レートが高く、また研磨レート安定性及び研磨均一性に優れていた。特に、質量膨潤率が0.4〜3質量%の範囲である実施例1及び2は、研磨レート、研磨レート安定性及び研磨均一性が極めて優れていた。これは、架橋ポリウレタン弾性体の架橋密度を適度に調整することにより、架橋ポリウレタン弾性体の研磨スラリーに対する濡れ性と硬度や弾性率のバランスが良いためであると考えられる。一方、質量膨潤率が7.0〜10.0質量%の範囲である比較例1及び2の研磨においては、いずれも研磨レートが低く、また研磨レート安定性及び研磨均一性も劣っていた。

【産業上の利用可能性】

【0087】

本発明に関わる研磨布及び研磨方法は、平坦化や鏡面化が行われる各種基板等の各種製品、例えば、シリコンウエハ、化合物半導体ウエハ、液晶部材(LED基板、ガラス基板)、ハードディスク基板、金属基板、金属製品、プラスチック基板、セラミック基板、光学基板、電子回路基板、電子回路マスク基板、MEMS(マイクロ−エレクトロ−メカニカルシステムズ)基材等の表面、裏面および端面を研磨に好ましく用いることができる。

【符号の説明】

【0088】

10 研磨パッド

11 回転定盤

12 スラリー供給ノズル

13 キャリア

14 パッドコンディショナー

15 被研磨基材

16 研磨スラリー

20 CMP装置

【技術分野】

【0001】

本発明は、被研磨基材の平坦化や鏡面化に用いられる研磨布、及び、それを用いたケミカルメカニカル研磨方法に関する。詳しくは、例えば、半導体ウエハの表面の表面研磨や、配線基板の研磨等に好ましく用いられる、不織布タイプの研磨布に関する。

【背景技術】

【0002】

シリコンウエハ、化合物半導体ウエハ、液晶部材、水晶、光学基板、電子回路基板、電子回路マスク基板、多層配線基板、ハードディスク基板、MEMS(マイクロ−エレクトロ−メカニカルシステムズ)等の基材の表面に高精度の平坦性または鏡面性を付与するための、ケミカルメカニカル研磨(Chemical Mechanical Polishing、以下「CMP」ともいう)が知られている。CMPは、回転する被研磨基材の表面に研磨スラリーを滴下しながら、遊星歯車状に回転する研磨布表面を有する研磨パッドを接触させることにより研磨する方法である。

【0003】

CMPに用いられる研磨布として、極細繊維の繊維束からなる不織布に高分子弾性体を含浸させて得られる研磨布が知られている(例えば、特許文献1〜3)。このような研磨布は剛性が低くしなやかであるために、被研磨基材表面の形状に対する追随性に優れ、そのために平坦化性に優れており、また、研磨布表面が柔軟であるために、砥粒の凝集体に力が掛かりにくく、スクラッチを発生させにくいという利点があった。

【0004】

しかしながら、例えば、微細配線のデザインルールの微細化等がますます進むにつれて、基材や半導体装置の表面性に求められる要求もますます厳しいものになり、そのような要求を満たす研磨を実現できるように研磨布のさらなる改良が求められている。このような改良としては、研磨スラリーの保液性を制御する方法が知られている。例えば、特許文献1は水滴吸収時間が所定の範囲になるように研磨布中の空隙率を調整することにより、研磨スラリーの保液性を制御する方法を開示する。また、特許文献2は研磨布の表面と裏面の親水性を界面活性剤のような親水性の化合物や撥水剤を用いて調整することにより研磨スラリーの保液性を制御する方法を開示する。また、特許文献3は研磨布の研磨用基布をアニオン性、またはノニオン性の浸透剤で処理することにより、研磨スラリーの保液性を制御する方法を開示する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−54910号公報

【特許文献2】特開2003−170347号公報

【特許文献3】特開2002−172555号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

広く知られた研磨スラリーとして、界面活性剤を含む特殊な組成液に超高純度のコロイダルシリカを分散させた研磨スラリー、具体的には、例えば、(株)フジミインコーポレーテッド製のGLANZOX(登録商標)の各グレードが知られている。このような研磨スラリーの中でも、アミン化合物を含有するグレード、具体的には、例えば、GLANZOX 1302シリーズ等は研磨効率(研摩レート)向上の点から特に好ましく用いられている。

【0007】

本発明は、上述したようなアミン化合物を含有するGLANZOX 1302シリーズ等のような研磨スラリーを用いて高精度の研磨を実現する際に、特に高い研磨レートを維持することができる研磨布及びそのような研磨布と上述したような研磨スラリーとを組み合わせて、優れた研磨レートで高い平坦性を維持することを実現するための研磨方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

従来、研磨スラリーの保液性を改良するために、上述したような研磨布の親水性を制御したり、研磨布の空隙率を制御したりする方法が採用されていた。しかし、本発明者らは、研磨レートをさらに向上させるためには上述したような方法のみでは不充分であり、不織布に含浸付与される高分子弾性体の研磨スラリーに対する膨潤性を制御することが極めて重要であることに気付き、本発明に想到するに至った。

【0009】

すなわち、本発明の一局面は、平均断面積40〜400μm2の極細繊維束を含む不織布と、不織布に含浸付与された架橋ポリウレタン弾性体とを含み、架橋ポリウレタン弾性体は、下記方法により測定した質量膨潤率が0.2〜6質量%である、研磨布である。

測定方法:架橋ポリウレタン弾性体から形成された厚さ200μmの5枚のフィルムを50℃で24時間の条件で熱風乾燥機内で乾燥する。そして、乾燥された各フィルムを130℃で30分間熱処理した後、20℃、65%RHの条件下に3日間放置する。そしてそのフィルムを50℃の株式会社フジミインコーポレーテッド製GLANZOX(登録商標)、1302(商品名)をイオン交換水で20倍希釈して調整された研磨スラリーに2日間浸漬する。浸漬後、フィルムの表面に付着した研磨スラリー液を拭き取る。そして、次式:

質量膨潤率(%)=[(浸漬後のフィルムの質量−乾燥直後のフィルムの質量)/乾燥直後のフィルムの質量]×100、により算出し、5枚のフィルムの平均値を求める。

このような特定の膨潤率を有する架橋ポリウレタン弾性体を高分子弾性体として用いた研磨布によれば、アミン化合物を含有するGLANZOX 1302またはその同等品のような研磨スラリーを用いて平坦化性の高い研磨を行う場合に、高い研磨レートを維持することができる。

【0010】

架橋ポリウレタン弾性体は、高分子ポリカーボネート系ポリオールを60〜100質量%含有するポリオール成分と脂環族ポリイソシアネート化合物を60〜100質量%含有するポリイソシアネート成分とジアミン成分とを反応させて得られたポリウレタンを架橋させたポリウレタン三次元架橋体であることが、高い平坦性を維持した研磨を実現できる点から好ましい。

【0011】

また、ポリウレタンはカルボキシル基のような架橋性官能基を有し、ポリウレタン三次元架橋体は、カルボキシル基のような架橋性官能基と反応するカルボジイミド系化合物等の架橋剤で架橋されたものであることが質量膨潤率の調整が容易である点から好ましい。

【0012】

鎖延長剤は、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジンおよびそれらの誘導体からなる群から選ばれる少なくとも1種の化合物を含有することが研摩スラリーに対する膨潤性を制御する点から好ましい。

【0013】

また本発明の他の一局面は、上述した何れかの研磨布を用いて、株式会社フジミインコーポレーテッド製GLANZOX 1302(商品名)またはその同等品で基材を研磨する研磨方法である。このような研磨方法によれば、優れた研磨レートで高い平坦性を維持した研磨を実現することができる。

【発明の効果】

【0014】

本発明によれば、アミン化合物を含有するGLANZOX 1302またはその同等品のような研磨スラリーを用いて平坦化性の高い研磨を行う場合に、高い研磨レートを維持した研磨を実現できる。

【図面の簡単な説明】

【0015】

【図1】本実施形態のケミカルメカニカル研磨に用いたCMP装置20の概略図である。

【発明を実施するための形態】

【0016】

本発明者らは、平均断面積40〜400μm2の極細繊維束を含む不織布に架橋ポリウレタン弾性体を含浸付与して得られる研磨布において、例えば、架橋密度を調整することにより上述したような特定の研磨スラリーに対する質量膨潤率を0.2〜6質量%の範囲に調整された架橋ポリウレタン弾性体を用いることにより、上述したような研磨スラリーを用いてCMPを行ったときに優れた研磨レートを維持しながら、高い平坦化性を実現することができることを見出した。以下、本発明に係る研磨布を詳しく説明する。

【0017】

本発明に係る研磨布は、平均断面積40〜400μm2の極細繊維束を含む不織布と、不織布に含浸付与された特定の架橋ポリウレタン弾性体とを含む。

【0018】

平均断面積40〜400μm2の極細繊維束を含む不織布は、公知の方法で製造することできる。具体的には、例えば、混合紡糸方式や複合紡糸方式などの方法を用いて得られる極細繊維発生型繊維を用いて繊維絡合体を形成し、得られた繊維絡合体の繊維成分を極細化処理することにより得られる。極細繊維発生型繊維としては、溶剤溶解性または分解性の異なる海成分と島成分の2成分の熱可塑性樹脂を用い、海成分を選択的に除去することによって島成分を極細繊維とする海島型断面複合繊維や、2成分の熱可塑性樹脂を繊維断面放射状あるいは層状に交互に配置し、各成分を剥離分割することによって極細繊維に割繊する剥離型複合繊維や多層型複合繊維などを用いることができる。なお、極細化処理は後述する架橋ポリウレタン弾性体の含浸付与の前の工程で行っても、後の工程で行ってもよい。

【0019】

不織布は、極細繊維の繊維束から形成されている。極細繊維束の平均断面積は40〜400μm2であり、好ましくは40〜390μm2、さらに好ましくは40〜350μm2である。極細繊維束の平均断面積が40μm2未満の場合には、研磨布の強度や表面摩擦耐久性が低下する。また、極細繊維束の剛性が低くなり研磨スラリー中の砥粒の被研磨物に対する押し込み性が低くなるために研磨レートが低下する。また、不織布を製造する際には繊維を充分に絡合させることが困難になる傾向もある。一方、極細繊維束の平均断面積が400μm2を越える場合には、繊維束の剛性が高くなりすぎて、砥粒の凝集物に選択的に力が掛かってしまうことにより、スクラッチが発生しやすくなる。

【0020】

極細繊維束を形成する極細繊維の平均断面積は、例えば、0.1〜30μm2、さらには1〜25μm2、とくには5〜20μm2程度であることが好ましい。また1つの極細繊維束を形成する極細繊維の本数は5〜4000本、さらには、5〜30本程度であることが好ましい。

【0021】

極細繊維を形成するポリマーの具体例としては、例えば、ポリエチレンテレフタレート(以下、PETともいう)、イソフタル酸変性PET,スルホイソフタル酸変性PET,ポリブチレンテレフタレート,ポリヘキサメチレンテレフタレート等の芳香族ポリエステル類およびその共重合体;ポリ乳酸,ポリエチレンサクシネート,ポリブチレンサクシネート,ポリブチレンサクシネートアジペート,ポリヒドロキシブチレート−ポリヒドロキシバリレート共重合体等の脂肪族ポリエステルおよびその共重合体;ポリアミド6,ポリアミド66,ポリアミド10,ポリアミド11,ポリアミド12,ポリアミド6−12などのポリアミド類およびその共重合体;ポリプロピレン,ポリエチレン,ポリブテン,ポリメチルペンテン,塩素系ポリオレフィン等のポリオレフィン類およびその共重合体;エチレン単位を25〜70モル%含有する変性ポリビニルアルコール;およびポリウレタン系,ポリアミド系,ポリエステル系のエラストマー等が挙げられる。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、PET,イソフタル酸変性PET,ポリ乳酸,ポリアミド6,ポリアミド12,ポリアミド6−12,ポリアミドの共重合体,及びポリプロピレンが、紡糸性などの製造性に優れ、また、得られる研磨布の機械的特性にも優れる点から好ましい。

【0022】

不織布は、メルトブロー法等によって得られた短繊維ウェブを絡合処理して得られたものであっても、スパンボンド法等によって得られた長繊維ウェブを絡合処理して得られたものであってもよいが、長繊維ウェブを絡合処理して得られたものは、形態安定性が良好であり、繊維の素抜けも少ない点から特に好ましい。なお、長繊維とは、繊維長が通常10〜50mm程度であるような短繊維よりも長い繊維長を有する繊維であり、短繊維のように意図的に切断されていない繊維をいう。例えば、極細化する前の極細繊維発生型繊維の長繊維の繊維長は100mm以上が好ましく、技術的に製造可能であり、かつ、物理的に切れない限り、数m、数百m、数kmの繊維長も含まれる。

【0023】

例えば、スパンボンド法により極細繊維発生型繊維からなる長繊維ウェブを製造し、不織布を製造する場合には、長繊維ウェブを絡合処理して繊維絡合体を形成し、極細繊維発生型繊維を極細繊維に変換することにより製造される。

【0024】

スパンボンド法により長繊維ウェブを製造する方法としては、例えば、次のような方法が挙げられる。はじめに、水溶性ポリビニルアルコール(PVA)のような後の工程で除去可能な海成分の樹脂と極細繊維を形成する島成分の樹脂とをそれぞれ別の押し出し機で溶融混練し、溶融した樹脂流を複合ノズルを経て紡糸ヘッドに導きノズル孔から吐出する。そして、吐出した複合長繊維を冷却装置により冷却した後、エアジェット・ノズル等の吸引装置を用いて目的の繊度となるように例えば1000〜6000m/分の引き取り速度に相当する速度の高速気流により牽引細化させ、移動式の捕集面の上に堆積させる。必要に応じて堆積した長繊維を部分的に圧着して、極細繊維発生型繊維からなる長繊維ウェブが得られる。長繊維ウェブの目付は20〜500g/m2の範囲が取扱性の面から好ましい。

【0025】

長繊維ウェブを絡合処理して繊維絡合体を形成する方法としては、例えば、次のような方法が挙げられる。得られた長繊維ウェブに針折れ防止油剤、帯電防止油剤、絡合向上油剤等のシリコーン系または鉱物油系油剤を付与した後、ニードルパンチを行い繊維絡合体を得る。ニードルパンチ処理により三次元的に長繊維ウェブを絡合させることにより、形態保持性が向上し、かつ、繊維の素抜けが少ない繊維絡合体が得られる。必要に応じて、2枚以上の長繊維ウェブを、クロスラッパー等により重ね合わせ、油剤を付与した後、絡合処理してもよい。このようにすると、目付ムラが低減できる。重ね合わせ枚数および重ね合わせた長繊維ウェブの目付は、研磨布の目標厚さ等に応じて適宜選択されるが、重ね合わせた長繊維ウェブの総目付は100〜1000g/m2の範囲が取り扱い性の面から好ましい。そして、上述のようにして得られた繊維絡合体は、湿熱処理すること等により収縮して高密度化する。

【0026】

また、繊維絡合体の層間剥離力は、2kg/2.5cm以上、さらには、4kg/2.5cm以上であることが、形態保持性が良好で、且つ、繊維の抜けが少なく、繊維密度が高い不織布が得られる点から好ましい。なお、層間剥離力は、三次元絡合の度合いの目安になる。層間剥離力が小さすぎる場合には、繊維絡合体の繊維密度が低い。また、繊維絡合体の層間剥離力の上限は特に限定されないが、絡合処理効率の点から30kg/2.5cm以下程度であることが好ましい。

【0027】

繊維絡合体を形成する極細繊維発生型繊維を極細繊維に変換することにより極細繊維束からなる不織布が形成される。例えば、除去可能な樹脂としてPVAのような水溶性熱可塑性樹脂を用いた場合、PVAを溶解抽出することにより、極細繊維束からなる不織布が形成される。このようにして得られる不織布の目付としては400〜800g/m2程度であることが取り扱い性に優れる点から好ましい。

【0028】

本実施形態の研磨布は、上述したような不織布に特定の架橋ポリウレタン弾性体が含浸付与されて一体化されている。不織布に架橋ポリウレタン弾性体を含浸付与する方法としては、例えば、極細繊維束を含む不織布に後述するようなポリウレタン水性液を含浸させた後、ポリウレタンを乾燥凝固させ、さらに熱処理することにより架橋構造を形成させる方法が挙げられる。また、別の方法としては、上述した極細繊維発生型繊維からなる繊維絡合体の極細繊維化処理を行う前に、繊維絡合体にポリウレタン水性液を含浸させ、乾燥凝固及び架橋構造を形成させて架橋ポリウレタン弾性体を繊維絡合体に含浸付与させた後、繊維絡合体の極細繊維化処理を行ってもよい。これらの方法のうち、極細繊維束を含む不織布にポリウレタン水性液を含浸させる方法によれば、極細繊維束の内部に形成された空隙にまで架橋ポリウレタン弾性体が付与されることにより繊維束が強固に結着されて、より形態安定性の高い研磨布が得られるためにより好ましい。なお、ポリウレタン水性液としては、ポリウレタンを形成する成分を水系媒体に分散させた懸濁分散液または乳化分散液が好ましく用いられる。

【0029】

本実施形態における架橋ポリウレタン弾性体は、ポリウレタンの原料となる、ポリオール成分,イソシアネート成分,鎖延長剤,架橋剤等の種類及び配合比率を制御することにより、上述した方法により測定した質量膨潤率が0.2〜6質量%に調整された、高分子弾性体である。質量膨潤率が0.2質量%未満の場合には、上述したような研磨スラリーを充分に保液することができなくなることにより研磨布の研磨スラリーに対する濡れ性が低下するために、研磨レートが低下する。また、質量膨潤率が6質量%を超える場合には、極細繊維束を拘束している架橋ポリウレタン弾性体が膨潤しすぎて、研磨時に軟化することにより研磨の経時安定性が低下する。質量膨潤率としては、0.2〜5質量%、さらには、0.4〜4質量%であることがより好ましい。なお、2種以上の架橋ポリウレタン弾性体を用いる場合は、各架橋ポリウレタン弾性体の質量膨潤率に質量比率を乗じて得られた値の和を質量膨潤率とする。

【0030】

なお、質量膨潤率の測定に用いられる(株)フジミインコーポレーテッド製のGLANZOX 1302は、アミン化合物を含む特殊な組成液に超高純度のコロイダルシリカを分散させた研磨スラリーである。そして、GLANZOX 1302を20倍希釈して調整された研磨スラリーに対する所定の質量膨潤率を有する架橋ポリウレタン弾性体を含む本実施形態の研磨布とこのような研磨スラリーとを組み合わせてCMPに用いることにより平坦化性の高い研磨を高い研磨レートで行うことができる。

【0031】

本実施形態の架橋ポリウレタン弾性体の代表的な形成方法について説明する。架橋ポリウレタン弾性体の代表的な形成方法においては、はじめに、ソフトセグメント鎖を形成する平均分子量200〜6000程度の高分子ポリオール化合物を含有するポリオール成分と、ハードセグメント鎖を形成するポリイソシアネート成分と鎖延長剤とを、所定のモル比で反応させることによりポリウレタンを得る。そして、ポリウレタンを熱処理することにより、ポリウレタン中の尿素結合とイソシアネート基とが反応することにより、ビューレット結合による三次元架橋が形成される。なお、このとき、ポリオール成分やポリイソシアネート成分の一部として、架橋性の官能基を有する化合物を共重合成分として少量配合し、熱処理前に架橋剤を配合したり、多官能ポリイソシアネート系化合物や多官能ブロックイソシアネート系化合物等の自己架橋性の化合物を共重合成分として少量配合したりすることにより、さらに、架橋密度を調整することもできる。

【0032】

平均分子量200〜6000の高分子ポリオール化合物の具体例としては、例えば、ヘキサメチレンカーボネート,ペンタメチレンカーボネート,テトラメチレンカーボネート,ノナンメチレンカーボネート,シクロヘキサンカーボネート,3−メチル−1,5−ペンチレンカーボネート,メチル−1.8−オクタメチレンカーボネートなどのカーボネート系単位を有する単独重合体又は共重合体のポリオール;エチレングリコール,プロピレングリコール,テトラメチレングリコール,メチルテトラメチレングリコールなどのポリエーテル単位を有する単独重合体又は共重合体のポリオール;ブチレンアジペート,ブチレンセバケート,ヘキサメチレンアジペート,3−メチル−1,5−ペンチレンアジペート,3−メチル−1,5−ペンチレンセバケートなどのポリエステル単位を有する単独重合体又は共重合体のポリオール,イソフタル酸共重合ポリオール,テレフタル酸共重合ポリオール,シクロヘキサノール共重合ポリオール,ポリカプロラクトンジオール等のポリエステル系ポリオール等が挙げられる。また、必要に応じて、トリメチロールプロパン等の3官能アルコールやペンタエリスリトール等の4官能アルコールなどの多官能アルコール、エチレングリコール、プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール等の短鎖アルコールに由来する単位を構成単位として含有してもよい。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、ポリオール成分中にヘキサメチレンカーボネート単位とペンタメチレンカーボネート単位とを含有するような直鎖状高分子ポリカーボネートのポリオールを60〜100質量%、さらには65〜100質量%、とくには70〜100質量%含有することが、研磨スラリーに対する耐性が高くなることや本実施形態に用いる架橋ポリウレタン弾性体の研磨スラリーに対する膨潤率を下げ易いことにより研磨中の経時的な研磨安定性に優れる点から好ましい。

【0033】

また、ポリオール成分として、カルボキシル基のような架橋性の官能基を有するポリオール化合物を共重合成分として少量配合し、さらに、後述する熱処理前に架橋剤を配合して熱処理することにより、得られる架橋ポリウレタン弾性体の架橋密度を調整することができる。カルボキシル基を有するポリオール化合物の具体例としては、2,2−ビス(ヒドロキシメチル)プロピオン酸、2,2−ビス(ヒドロキシメチル)ブタン酸、2,2−ビス(ヒドロキシメチル)吉草酸などのカルボキシル基含有ジオール等が挙げられる。このようなポリオール化合物を少量配合することにより、ポリウレタンにカルボキシル基を導入することが出来る。このような架橋性の官能基を有するポリオール化合物の配合割合としては、全ポリオール成分に対して、0.1〜10質量%、さらには0.5〜8質量%であることが好ましい。

【0034】

ポリイソシアネート化合物の具体例としては、例えば、4,4’−ジシクロヘキシルメタンジイソシアネート,イソホロンジイソシアネート,ノルボルネンジイソシアネート等の脂環族ジイソシアネートやヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート等の無黄変型ジイソシアネート;2,4−トリレンジイソシアネート,2,6−トリレンジイソシアネート,4,4’−ジフェニルメタンジイソシアネート,キシリレンジイソシアネート等の芳香族ジイソシアネート等が挙げられる。また、必要に応じて、3官能イソシアネートや4官能イソシアネートなどの多官能イソシアネートを併用してもよい。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、4,4’−ジシクロヘキシルメタンジイソシアネート,2,4−トリレンジイソシアネート,2,6−トリレンジイソシアネート,4,4’−ジフェニルメタンジイソシアネート,キシリレンジイソシアネートが、極細繊維に対する接着性が高いために、極細繊維の集束力が高い点から好ましい。特に、ポリイソシアネート成分中に4,4’−ジシクロヘキシルメタンジイソシアネートのような脂環族ジイソシアネートを60〜100質量%、さらには65〜100質量%、とくには70〜100質量%含有する場合には、研磨スラリーに対する耐性が高くなることや本実施形態に用いる架橋ポリウレタン弾性体の研磨スラリーに対する膨潤率を下げ易いことにより研磨中の経時的な研磨安定性に優れる点から好ましい。

【0035】

鎖延長剤の具体例としては、例えば、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジン,プロピレンジアミン,ノナメチレンジアミンおよびそれらの誘導体、アジピン酸ジヒドラジド,イソフタル酸ジヒドラジドなどのジアミン類;ジエチレントリアミンなどのトリアミン類;トリエチレンテトラミンなどのテトラミン類;エチレングリコール,プロピレングリコール,1,4−ブタンジオール,1,6−ヘキサンジオール,1,4−ビス(β−ヒドロキシエトキシ)ベンゼン,1,4−シクロヘキサンジオールなどのジオール類;トリメチロールプロパンなどのトリオール類;ペンタエリスリトールなどのペンタオール類;アミノエチルアルコール,アミノプロピルアルコールなどのアミノアルコール類等が挙げられる。これらは単独で用いても、2種以上を組み合わせて用いてもよい。これらの中では、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジンが、繊維への接着性が高く、また、硬度が高い研磨布が得られる点から好ましい。また、鎖延長反応時に、鎖延長剤とともに、エチルアミン、プロピルアミン、ブチルアミンなどのモノアミン類;4−アミノブタン酸、6−アミノヘキサン酸などのカルボキシル基含有モノアミン化合物;メタノール、エタノール、プロパノール、ブタノールなどのモノオール類を併用してもよい。

【0036】

架橋ポリウレタン弾性体の架橋密度を調整するために、カルボキシル基のような架橋性の官能基を有するポリオール化合物をポリオール成分として配合した場合、そのような官能基と反応し得る官能基を分子内に2個以上含有する架橋剤を添加することが好ましい。カルボキシル基により架橋構造を形成する架橋剤としては、例えば、カルボジイミド基,オキサゾリン基,エポキシ基,シクロカーボネート基,アジリジン基を有する化合物やヒドラジン誘導体又はヒドラジド誘導体などが挙げられる。これらの中では、反応性やポットライフ性に優れる、カルボジイミド基やオキサゾリン基を有する架橋剤が特に好ましい。カルボジイミド基を有する架橋剤としては、例えば日清紡績株式会社製「カルボジライトE−01」、「カルボジライトE−02」、「カルボジライトV−02」などの水分散カルボジイミド系化合物を挙げることができる。また、オキサゾリン基を有する架橋剤としては、例えば日本触媒株式会社製「エポクロスK−2010E」、「エポクロスK−2020E」、「エポクロスWS−500」などの水分散オキサゾリン系化合物を挙げることができる。架橋剤の配合割合としては、ポリウレタンに対して、架橋剤の有効成分が1〜20質量%であることが好ましく、1.5〜10質量%であることがより好ましい。

【0037】

ポリウレタンを形成するポリオール成分、ポリイソシアネート成分、および鎖伸長剤の各成分の配合比率は、ポリオール成分が40〜68質量%、ポリイソシアネート成分が30〜50質量%、鎖伸長剤が2〜10質量%であることが好ましい。また、ポリオール成分とポリイソシアネート成分との合計量に対するポリオール成分の含有割合としては、40〜70質量%、さらには、45〜65質量%であることが好ましい。また、本実施形態の架橋ポリウレタン弾性体において、全ポリオール成分の60質量%以上、さらには、65質量%以上が直鎖状高分子ポリカーボネート系ポリオールであることが好ましい。また、ポリオール成分中に、0.1〜10質量%、さらには、0.5〜8質量%のカルボキシル基を含有する架橋性ポリオール化合物に由来する単位を含有することが好ましい。また、全ポリイソシアネート成分の60質量%以上、さらには、65質量%以上が脂環族ポリイソシアネート化合物を含有するポリイソシアネート化合物に由来する単位であることが好ましい。また、ポリオール成分が架橋性ポリオール化合物に由来する単位を含有する場合には、2〜10質量%、さらには、2〜8質量%の鎖伸長剤であるヒドラジンとを反応させて得られるポリウレタンに、カルボジイミド基又はオキサゾリン基を有する架橋剤を配合し、架橋させて得られるポリウレタン三次元架橋体であることが好ましい。

【0038】

本実施形態の架橋ポリウレタン弾性体は、例えば、不織布または極細繊維化処理前の繊維絡合体にポリウレタンを形成するための成分を含むポリウレタン水性液を含浸させた後、ポリウレタンを凝固させた後、架橋を形成するための熱処理を行うことにより形成される。

【0039】

ポリウレタン水性液としては、ポリウレタンを形成する成分を水系媒体に分散させた水性分散液が挙げられる。ポリウレタン水性液の固形分濃度としては、10質量%以上、さらには、15質量%以上であることが好ましい。

【0040】

水性分散液には、サスペンジョン及びエマルジョンが含まれる。水性分散液に分散されたポリウレタンを形成する成分の粒子の平均粒子径は、例えば、0.01〜0.2μm程度であることが研磨スラリーに対する得られる研磨布の濡れ性に優れる点から好ましい。平均粒径が小さすぎる場合には研磨中の研磨布の耐水性や経時的な研磨安定性が低下する傾向がある。また、平均粒径が大きすぎる場合には、極細繊維束の拘束力が低下する傾向がある。

【0041】

水性分散液を調製する方法は、特に限定されない。例えば、カルボキシル基、炭素数3以下のポリアルキレングリコール基、スルホン酸基、水酸基、などの親水性基を有するモノマー単位をポリウレタンの構成単位として含有させることにより水性媒体に対する分散性を付与することができる。炭素数3以下のポリアルキレングリコール基を有するモノマー単位の具体例としては、例えば、ポリエチレングリコール、ポリプロピレングリコールおよびその共重合体等が挙げられる。このような親水性基を有するモノマー単位を形成する共重合成分の割合としては、0.1〜10質量%、更には、0.5〜5質量%であることが、吸水による膨潤軟化を最小限に抑えつつ、吸水率や濡れ性を高めることができる点から好ましい。

【0042】

また、界面活性剤を用いることにより、ポリウレタンを形成する成分の粒子を水系媒体に乳化又は懸濁させることもできる。界面活性剤の具体例としては、例えば、ラウリル硫酸ナトリウム、ラウリル硫酸アンモニウム、ポリオキシエチレントリデシルエーテル酢酸ナトリウム、ドデシルベンゼンスルフォン酸ナトリウム、アルキルジフェニルエーテルジスルフォン酸ナトリウム、ジオクチルスルホコハク酸ナトリウムなどのアニオン性界面活性剤;ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンラウリルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレン−ポリオキシプロピレンブロック共重合体などのノニオン性界面活性剤などが挙げられる。また、反応性を有する、いわゆる反応性界面活性剤を用いてもよい。また、界面活性剤の曇点を適宜選ぶことにより、ポリウレタン樹脂に感熱ゲル化性を付与することもできる。なお、多量に界面活性剤を用いた場合には、研磨性能やその経時安定性へ悪影響を与えるおそれがあるために、使用量は少ない方が好ましい。

【0043】

不織布または極細繊維化処理前の繊維絡合体にポリウレタン水性液を含浸させる方法としては、例えば、ナイフコーター、バーコーター、又はロールコーターを用いる方法、または、ディッピングする方法等が挙げられる。そして、ポリウレタン水性液が含浸された不織布または繊維絡合体を乾燥することにより、ポリウレタンを凝固させることができる。そして、さらに、所定の温度で熱処理することにより、架橋構造を有する架橋ポリウレタン弾性体が得られる。

【0044】

本実施形態における架橋ポリウレタン弾性体は、ガラス転移温度(Tg)が−10℃以下、さらには、−15℃以下であることが好ましく、−20℃以下であることがより好ましい。Tgが−10℃を超える場合には、架橋ポリウレタン弾性体が脆くなり、不織布に対する結着性が低下したり、研磨中に脱落しやすくなる傾向がある。ガラス転移温度の下限については特に限定されないが、−100℃程度が好ましい。なお、Tgは、動的粘弾性測定における引張モードでの損失弾性率のピーク温度から算出される。Tgは、架橋ポリウレタン弾性体のα分散のピーク温度に依存することから架橋ポリウレタン弾性体のガラス転移温度を−10℃以下とするためには、例えば、Tgが−10℃以下の軟質成分となるポリオールを選択し、ポリウレタン中のポリオール成分の質量比率を30質量%以上、さらには40質量%以上とすることが好ましい。なお、2種以上の架橋ポリウレタン弾性体を用いる場合には、各架橋ポリウレタン弾性体のTgに質量比率を乗じて得られた値の和をガラス転移温度とする。

【0045】

また、本実施形態における架橋ポリウレタン弾性体は、23℃および50℃における貯蔵弾性率が90〜900MPa、さらには200〜800MPaであることが好ましい。23℃および50℃の範囲における貯蔵弾性率が低すぎる場合には、研磨またはコンディショニング中に極細繊維束を拘束する架橋ポリウレタン弾性体が変形してパッド剛性が不足して平坦化性が低下する傾向がある。また、架橋ポリウレタン弾性体が研磨中にスラリー等によって膨潤しやすくなって経時的安定性が低下する傾向がある。また、23℃から50℃の範囲における貯蔵弾性率が高すぎる場合には、架橋ポリウレタン弾性体が脆くなって高分子弾性体が研磨中に脱落しやすくなって、スクラッチが発生しやすくなる傾向がある。また、極細繊維の結着力が低下し、研磨中の経時的な安定性が悪化しやすくなる傾向がある。なお、2種以上の架橋ポリウレタン弾性体を用いる場合には、各架橋ポリウレタン弾性体の23℃または50℃における貯蔵弾性率に質量比率を乗じて得られた値の和を23℃または50℃における貯蔵弾性率とする。

【0046】

なお、架橋ポリウレタン弾性体の貯蔵弾性率は架橋ポリウレタン弾性体を形成するソフトセグメント鎖を形成する成分とハードセグメント鎖を形成する成分の各々の弾性率およびその質量比率に影響を受ける。従って、例えば、23℃および50℃の範囲における貯蔵弾性率を90〜900MPaの範囲とするためには、架橋ポリウレタン弾性体の原料として、ガラス転移温度が−10℃以下、好ましくは−20℃以下の高分子ポリオールを用いることが好ましい。

【0047】

また、架橋ポリウレタン弾性体は、23℃における貯蔵弾性率と50℃における貯蔵弾性率との比(23℃における貯蔵弾性率/50℃における貯蔵弾性率)が4以下、さらには3以下であることが好ましい。23℃における貯蔵弾性率と50℃における貯蔵弾性率の比(23℃における貯蔵弾性率/50℃における貯蔵弾性率)が上記範囲である場合には、研磨中に温度が変化した場合にも貯蔵弾性率の変化が起こりにくいために、研磨の経時的な安定性が向上する。

【0048】

23℃における貯蔵弾性率と50℃における貯蔵弾性率の比を4以下にするためには、架橋ポリウレタン弾性体のソフトセグメント鎖を形成する成分とハードセグメント鎖を形成する成分の種類や割合を適宜調整することによる調整することができる。具体的には、例えば、−10℃以下のガラス転移温度を有するポリカーボネート系ポリオールのような高分子ポリオール成分を用いることによりポリウレタンのガラス転移温度を−10℃以下にし、ハードセグメント鎖を形成するイソシアネート成分及び鎖伸張剤としては、凝集性が高く弾性率の高い脂環式ジイソシアネートや芳香族ジイソシアネート等の短鎖ポリオール及び短鎖ポリアミンから選ばれる成分を用い、ソフトセグメント鎖の比率を40〜65質量%、より好ましくは45〜60質量%にすることによる調整することができる。

【0049】

本実施形態の研磨布は、平均断面積40〜400μm2の極細繊維束を含む不織布に架橋ポリウレタン弾性体が含浸一体化されて複合化された構造を有する。このような研磨布においては、極細繊維束の空隙に架橋ポリウレタン弾性体が含浸されて、極細繊維が集束されていることが好ましい。このように、極細繊維が集束されていることにより、摩耗しにくく、また、研磨時のスラリー屑やパッド屑が空隙に堆積しにくくなるために、高い研磨レートを長時間維持することができる。更に、極細繊維に対する拘束力が高くなるために、繊維の抜けに起因するスクラッチの発生を抑制することができる。極細繊維が集束されていない場合には、繊維の抜けが多くなり、抜けた繊維に砥粒が凝集しやすくなり、スクラッチが発生しやすくなる。ここで、極細繊維が集束されているとは、極細繊維束内部に存在する極細繊維の大部分が、繊維束内部の空隙に充填された架橋ポリウレタン弾性体により接着され拘束されている状態を意味する。

【0050】

研磨布中の不織布と架橋ポリウレタン弾性体との質量比率(不織布/架橋ポリウレタン弾性体)は、90/10〜55/45、さらには90/10〜60/40であることが好ましい。このような範囲の場合には、研磨安定性、研磨レート、及び、平坦性性能をより高めることができる。

【0051】

本実施形態の研磨布は、通常、平坦化処理、成形処理、起毛処理、積層処理、表面処理等の後加工処理が施されて研磨パッドに仕上げられる。このような研磨布の目付としては550〜900g/m2程度であることが好ましい。また、見かけ密度としては、0.40〜0.65g/cm3程度であることが好ましい。また、D硬度は25〜40程度であることが好ましい。

【0052】

平坦化処理及び成形処理は、例えば、得られた研磨布を研削や熱プレス成形により所定の厚みに仕上げたり、所定の外形に切断したりする加工である。研磨布としては、厚み0.5〜3mm程度に研削加工されたものであることが好ましい。

【0053】

起毛処理とは、サンドペーパー、針布、ダイヤモンド等により研磨布表面に機械的な摩擦力や研磨力を与えて、集束された極細単繊維を分繊する処理である。このような起毛処理により、表面の極細繊維が立毛される。

【0054】

積層処理とは、得られた研磨布を、スポンジ、不織布、ゴム、樹脂フィルム等の各種基材に張り合わせて積層化することにより剛性を調整することにより研磨パッドに仕上げられる処理である。例えば、研磨布を硬度の低い弾性体シートと積層することにより、被研磨面の平坦性をさらに向上させることができる。

【0055】

また、表面処理は、砥粒スラリーの保液性や排出性を調整するために研磨布表面に、格子状、同心円状、渦巻き状等の溝や孔を形成する処理である。

【0056】

次に、本実施形態の研磨布を用いて得られた研磨パッド10を用いたケミカルメカニカル研磨方法について図1を参照しながら詳しく説明する。図1は本実施形態の研磨布を備えた研磨パッド10を用いたケミカルメカニカル研磨方法の実施の様子を示す側面図である。

【0057】

本実施形態の研磨パッド10を用いたケミカルメカニカル研磨方法においては、例えば、図1に示すような円形の回転定盤11と、スラリー供給ノズル12と、キャリア13と、パッドコンディショナー14とを備えたCMP装置20が用いられる。回転定盤11の表面に、研磨パッド10が両面テープによりその固定面4で貼付けられている。また、キャリア13は被研磨基材15を支持している。

【0058】

CMP装置20においては、回転定盤11は図略のモータにより矢印に示す方向に回転する。また、キャリア13は、回転定盤11の面内において遊星歯車状に、図略のモータにより例えば矢印に示す方向に回転する。パッドコンディショナー14も回転定盤11の面内において遊星歯車状に、図略のモータにより例えば矢印に示す方向に回転する。

【0059】

はじめに、回転定盤11に固定されて回転する研磨パッド10の表面に蒸留水を流しながら研磨パッド10の表面に回転するパッドコンディショナー14を押し当てて、研磨パッド10の表面のコンディショニングを行う。次に、回転する研磨パッド10の表面にスラリー供給ノズル12から各種化学成分および硬質の微細な砥粒を含む研磨スラリー16が供給される。そして、研磨スラリー16が満遍なく行き渡った研磨パッド10に、キャリア13に固定されて回転する被研磨基材15を押し当てる。そして、所定の平坦度が得られるまで、研磨処理が続けられる。研磨時に作用させる押し付け力や回転定盤11とキャリア13との相対運動の速度を調整することにより、仕上がり品質が影響を受ける。

【0060】

本実施形態のケミカルメカニカル研磨方法においては、アミン化合物を使用してpHを適宜調整したアルカリ性の研磨スラリーを用いることが好ましい。アミン化合物の具体例としては、例えば、窒素原子数が1〜6の直鎖状、或いは分岐鎖状のアミン化合物等が挙げられる。具体例としては、例えば、モノエタノールアミン、モノエチルアミン、モノメチルアミン、エチレンジアミン、ジエチレントリアミン等が挙げられる。研摩スラリーとしては、例えば、アミン化合物を含む(株)フジミインコーポレーテッド製の研磨スラリーなどが挙げられる。

【0061】

本実施形態のケミカルメカニカル研磨方法は、各種基材の研磨に用いられうる。基材の具体例としては、チタン、窒化タンタル、窒化チタンなどのバリア材料、等が挙げられる。また、その用途の具体例としては、例えば、シリコンウエハ、化合物半導体ウエハ、液晶部材、光学素子、水晶、光学基板、電子回路基板、電子回路マスク基板、ハードディスク、MEMS(マイクロ−エレクトロ−メカニカルシステムズ)基材等の研磨が挙げられる。なお、研磨は、一次研磨、二次研磨(調整研磨)、仕上げ研磨、鏡面研磨等何れであってもよい。また、研摩部分としては、基材の表面、裏面、端面の何れであっても良い。

【実施例】

【0062】

以下、本発明を実施例により具体的に説明する。なお、本発明は実施例により何ら限定されるものではない。

【0063】

はじめに、実施例で用いた評価方法について、まとめて説明する。

[評価方法]

(1)極細繊維束の平均断面積の測定方法

表面バフィング研削後の研磨布をカッター刃を用いて厚さ方向に平行に切断することにより、厚さ方向の切断面を形成した。そして、得られた切断面を酸化オスミウムで染色した。そして、染色された切断面を走査型電子顕微鏡(SEM)で100〜1000倍で観察し、その画像を撮影した。そして、得られた画像からランダムに選択した100個の極細繊維束の断面積を求め、それらを平均した値を平均断面積として算出した。

【0064】

(2)架橋ポリウレタン弾性体の研磨スラリーに対する質量膨潤率

各実施例及び比較例で用いた架橋ポリウレタン弾性体からなる厚さ200μmのフィルムを50℃、24時間の条件で熱風乾燥機内で乾燥した。そして乾燥後のフィルムを130℃で30分間熱処理した後、20℃、65%RHの条件で3日間放置する状態調整を行ったものを乾燥サンプルとし、その質量を測定した。そして、50℃の研磨スラリーに乾燥サンプルを2日間浸漬した。なお、研磨スラリーとしては、GLANZOX 1302をイオン交換水で20倍希釈して調整された研磨スラリーを用いた。そして研磨スラリーに浸漬されたフィルムを取り出し、フィルムの最表面に付着した余分な研磨スラリー液をJKワイパー150−S(株式会社クレシア製)で拭き取った後のものを膨潤後のサンプルとし、その質量を測定した。そして、下記式に従って架橋ポリウレタン弾性体の研磨スラリーに対する質量膨潤率を求めた。なお、質量膨潤率は5枚のフィルムの質量膨潤率の平均値とした。

【0065】

質量膨潤率(%)=[(膨潤後のサンプルの質量−乾燥サンプルの質量)/乾燥サンプルの質量]×100

【0066】

(3)研磨布の研磨性能評価

研磨布の裏面に粘着テープを貼り付けた後、CMP研磨装置(株式会社野村製作所製「PP0−60S」)に装着した。そして、ポリアミドブラシを用いて、圧力20kPa、ブラシ回転数100回転/分の条件で、蒸留水を500mL/分の速度で流しながら1分間研磨布表面を研削することによりコンディショニング(シーズニング)を行った。

次に、GLANZOX 1302を20倍希釈した研磨スラリーを120ml/分の速度で供給しながら、プラテン回転数50回転/分、ヘッド回転数49回転/分、研磨圧力35kPaの条件において、直径6インチのベアシリコンウエハを60秒間研磨した。そして、上述の研摩性能評価を300回繰り返して実施した。そして、300回研磨後のベアシリコンウエハ面内の任意49点の厚みを測定し、各点における研磨された厚みを研磨時間で除することにより、研磨レート(nm/分)を求めた。そして、49点の研磨レートの平均値を研磨レート(R)とした。さらに、研磨レートの標準偏差(1σ)を求めた。

そして、下記式により、研磨レート安定性を求めた。

研磨レート安定性(%)=(研磨レート最大値−研磨レート最小値)/研磨レート平均値×100

また、下記式により、研磨均一性(%)を求めた。

研磨均一性(%)=(1σ/R)×100

なお、研磨均一性の値が小さいほど、研磨面内で均一に研磨されており、高精度な研磨加工が実現できていることを示す。

【0067】

(4)繊維絡合体の層間剥離強力

たて方向(シート長さ方向)23cm、巾方向2.5cmに切断した繊維絡合体のたて方向端面上の厚さ方向ほぼ中央にカミソリ刃等で切れ目を入れた後、手で引き剥がすことにより約10cm剥離した。そして剥離部分の両端をチャックで挟み、引張試験機を用い引張速度100mm/分で剥離したときに得られた応力−ひずみ曲線(SS曲線)の平坦部分の応力から剥離強力を求めた。結果は、3個の試験片の平均値で表した。

【0068】

(5)架橋ポリウレタン弾性体のガラス転移温度測定方法

各実施例及び比較例で用いた架橋ポリウレタン弾性体からなる縦4cm×横0.5cm×厚み400μm±100μmのフィルムを作成した。そして、サンプル厚みをマイクロメーターで測定後、動的粘弾性測定装置(DVEレオスペクトラー、(株)レオロジー社製)を用いて、周波数11Hz、昇温速度3℃/分での条件で動的粘弾性の測定を行い、損失弾性率の主分散ピーク温度をガラス転移温度とした。

【0069】

(6)架橋ポリウレタン弾性体の23℃および50℃における貯蔵弾性率測定方法

各実施例及び比較例で用いた架橋ポリウレタン弾性体からなる縦4cm×横0.5cm×厚み400μm±100μmのフィルムを作成した。そして、サンプル厚みをマイクロメーターで測定した後、動的粘弾性測定装置(DVEレオスペクトラー、(株)レオロジー社製)を用いて、周波数11Hz、昇温速度3℃/分での条件で23℃および50℃における動的粘弾性率を測定し、各温度における貯蔵弾性率を算出した。

【0070】

[実施例1]

水溶性PVA樹脂と、変性度6モル%のイソフタル酸変性ポリエチレンテレフタレートとを20:80(質量比)の割合で溶融複合紡糸用口金から吐出することにより、海島型断面複合繊維を形成した。なお、溶融複合紡糸用口金は、島数が25島/繊維で、口金温度は260℃であった。そして、エジェクター圧力を紡糸速度4000m/分となるように調整して、平均繊度2.0デシテックスの長繊維をネット上に捕集し、目付量40g/m2の長繊維ウェブ(スパンボンドシート)を得た。

【0071】

そして長繊維ウェブをクロスラッピングにより12枚重ねて、総目付が480g/m2の重ね合わせウェブを作製し、これに、針折れ防止油剤をスプレーした。次いで、重ね合わせウェブをニードルパンチ処理し絡合した。このニードルパンチ処理による面積収縮率は30%であり、ニードルパンチ後の繊維絡合体の目付は600g/m2、層間剥離強力は11.0kg/2.5cmであった。

【0072】

そして、繊維絡合体を70℃の熱水中に90秒間浸漬することにより島成分を応力緩和させて43%面積収縮させた後、続いて、95℃の熱水中に10分間浸漬することによりPVAを溶解除去した後、乾燥することにより、極細繊維束からなる不織布を得た。乾燥後に測定した面積収縮率は45%であった。得られた不織布の目付は780g/m2、見掛け密度は0.55g/cm3であった。

【0073】

そして、得られた不織布に、固形分濃度25質量%に調整された架橋ポリウレタン弾性体Aの水性分散液を含浸させた。なお、架橋ポリウレタン弾性体Aの水性分散液は、ヘキサメチレンカーボネートとペンタメチレンカーボネートとの共重合ポリオールである非晶性ポリカーボネート系ポリオール95質量%と、2,2−ビス(ヒドロキシメチル)プロピオン酸5質量%とからなるポリオール成分と、4,4’−ジシクロヘキシルメタンジイソシアネートからなるポリイソシアネート化合物と、ヒドラジンからなる鎖伸長剤を配合して重合させて得られたポリウレタン100質量部の水性分散液に対し、カルボジイミド系架橋剤3質量部を添加したものである。ポリウレタンを形成するポリオール成分とポリイソシアネート成分と鎖伸長剤の成分比率は、ポリオール成分:ポリイソシアネート成分:鎖伸長剤=55:40:5で配合した。なお、この水性分散液から得られる架橋ポリウレタン弾性体Aの研磨スラリー質量膨潤率は3.0質量%であった。

【0074】

また、含浸においては、不織布の質量に対する水性分散液の固形分付着量は15質量%であった。そして、水性分散液が含浸された不織布を90℃、50%RH雰囲気下で熱処理することによりポリウレタンを凝固させた。そして、さらに150℃で熱処理することにより架橋構造を形成させた。そして、さらに、150℃で熱プレスすることにより研磨布が得られた。

【0075】

得られた研磨布は、目付910g/m2、見掛け密度0.62g/cm3、厚さ1.45mmであった。また、不織布と架橋ポリウレタン弾性体Aとの質量比率は88/12であった。また、研磨布の断面を走査型電子顕微鏡で観察したところ、架橋ポリウレタン弾性体Aが極細繊維束の内部にまで充填されて極細繊維を集束しているとともに、極細繊維束同士も拘束されていた。また、極細繊維束の平均断面積は320μm2であった。

【0076】

そして、得られた研磨布に表面平坦化のためのバフィング研削加工を行った。研削加工後の研磨布は、目付750g/m2、見掛け密度0.61g/cm3、厚さ1.17mm、D硬度=37であった。そして、直径51cmの円形状に切断した後、表面に幅2.0mm、深さ1.0mmの溝を格子状に15.0mm間隔で形成することにより、円形状の研磨パッドを得た。

【0077】

得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0078】

[実施例2]

架橋ポリウレタン弾性体Aの水性分散液中のカルボジイミド系架橋剤3質量部の代わりに、カルボジイミド系架橋剤5質量部を添加した架橋ポリウレタン弾性体Bの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。なお、架橋ポリウレタン弾性体Bの研磨スラリー質量膨潤率は0.4質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0079】

[実施例3]

架橋ポリウレタン弾性体Aの水性分散液中のカルボジイミド系架橋剤3質量部の代わりに、カルボジイミド系架橋剤を添加していない架橋ポリウレタン弾性体Cの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。なお、架橋ポリウレタン弾性体Cの研磨スラリー質量膨潤率は6.0質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0080】

[実施例4]

実施例1で得られた繊維絡合体をスチーム中で湿熱収縮させた後、熱ロール処理を行った。なお、スチーム加熱条件は、雰囲気温度60℃、相対湿度80%、500秒間の条件であり、熱ロール条件は、120℃のロールで繊維絡合体の表面のみにプレス処理を施した。熱ロール処理後に測定した繊維絡合体の面積収縮率は40%であった。そして、繊維絡合体に実施例1で用いた架橋ポリウレタン弾性体Aの水性分散液を含浸させた。なお、極細繊維化処理前に得られる繊維絡合体の質量に対する水性分散液の固形分付着量は7質量%であった。そして、水性分散液が含浸された繊維絡合体を90℃、50%RH雰囲気下で熱処理することによりポリウレタンを凝固させた。

そして、得られた繊維絡合体と架橋ポリウレタン弾性体Aとの複合体を95℃の熱水中に10分間浸漬することによりPVAを溶解除去して繊維絡合体を極細繊維化し、乾燥することにより、極細繊維束からなる不織布を形成させた。以下は実施例1と同様に処理を行い、研磨布を得た。

【0081】

得られた研磨布は、見掛け密度0.58g/cm3であった。また、不織布と架橋ポリウレタン弾性体Aとの質量比率は85/15であった。また、研磨布の断面を走査型電子顕微鏡で観察したところ、架橋ポリウレタン弾性体は極細繊維束の内部には充填されていなかったが、極細繊維束同士は拘束されていた。また、極細繊維束の平均断面積は335μm2であった。

【0082】

そして、得られた研磨布を実施例1と同様にしてバフィング研削加工を行った。研削加工後の研磨布は、目付730g/m2、見掛け密度0.58g/cm3、厚さ1.2mm、D硬度=36であった。そして、実施例1と同様にして切断加工等を行うことにより円形状の研磨パッドを得た。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0083】

[比較例1]

架橋ポリウレタン弾性体Aの水性分散液の代わりに、ヘキサメチレンカーボネートとペンタメチレンカーボネートとの共重合ポリオールである非晶性ポリカーボネート系ポリオール50質量%とテトラメチレングリコール45質量%と、2,2−ビス(ヒドロキシメチル)プロピオン酸5質量%とからなるポリオール成分と、4,4’−ジシクロヘキシルメタンジイソシアネートからなるポリイソシアネート化合物と、ヒドラジンからなる鎖伸長剤を配合して重合させて得られたポリウレタン100質量部の分散体に対し、カルボジイミド系架橋剤3質量部を添加した架橋ポリウレタン弾性体Dの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。ポリウレタンを形成するポリオール成分とポリイソシアネート成分と鎖伸長剤の成分比率は、ポリオール成分:ポリイソシアネート成分:鎖伸長剤=55:40:5で配合した。なお、架橋ポリウレタン弾性体Dの研磨スラリー質量膨潤率は7.0質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0084】

[比較例2]

架橋ポリウレタン弾性体Aの水性分散液の代わりに、ヘキサメチレンカーボネートとペンタメチレンカーボネートとの共重合ポリオールである非晶性ポリカーボネート系ポリオール95質量%と2,2−ビス(ヒドロキシメチル)プロピオン酸5質量%とからなるポリオール成分と、4,4’−ジシクロヘキシルメタンジイソシアネート50質量%とヘキサメチレンジイソシアネート50質量%とからなるポリイソシアネート化合物と、ヒドラジンからなる鎖伸長剤を配合して重合させて得られたポリウレタン100質量部の分散体に対し、カルボジイミド系架橋剤3質量部を添加した架橋ポリウレタン弾性体Eの水性分散液を用いた以外は実施例1と同様にして研磨パッドを製造し、評価した。ポリウレタンを形成するポリオール成分とポリイソシアネート成分と鎖伸長剤の成分比率は、ポリオール成分:ポリイソシアネート成分:鎖伸長剤=55:40:5で配合した。なお、架橋ポリウレタン弾性体Eの研磨スラリー質量膨潤率は10.0質量%であった。そして、得られた研磨パッドを上述した評価方法に基づいて評価した。結果を表1に示す。

【0085】

【表1】

【0086】

表1の結果から、質量膨潤率が0.4〜6質量%の範囲である架橋ポリウレタン弾性体を含む研磨布を用いた実施例1〜4の研磨においては、いずれも研磨レートが高く、また研磨レート安定性及び研磨均一性に優れていた。特に、質量膨潤率が0.4〜3質量%の範囲である実施例1及び2は、研磨レート、研磨レート安定性及び研磨均一性が極めて優れていた。これは、架橋ポリウレタン弾性体の架橋密度を適度に調整することにより、架橋ポリウレタン弾性体の研磨スラリーに対する濡れ性と硬度や弾性率のバランスが良いためであると考えられる。一方、質量膨潤率が7.0〜10.0質量%の範囲である比較例1及び2の研磨においては、いずれも研磨レートが低く、また研磨レート安定性及び研磨均一性も劣っていた。

【産業上の利用可能性】

【0087】

本発明に関わる研磨布及び研磨方法は、平坦化や鏡面化が行われる各種基板等の各種製品、例えば、シリコンウエハ、化合物半導体ウエハ、液晶部材(LED基板、ガラス基板)、ハードディスク基板、金属基板、金属製品、プラスチック基板、セラミック基板、光学基板、電子回路基板、電子回路マスク基板、MEMS(マイクロ−エレクトロ−メカニカルシステムズ)基材等の表面、裏面および端面を研磨に好ましく用いることができる。

【符号の説明】

【0088】

10 研磨パッド

11 回転定盤

12 スラリー供給ノズル

13 キャリア

14 パッドコンディショナー

15 被研磨基材

16 研磨スラリー

20 CMP装置

【特許請求の範囲】

【請求項1】

平均断面積40〜400μm2の極細繊維束を含む不織布と、前記不織布に含浸付与された架橋ポリウレタン弾性体とを含み、

前記架橋ポリウレタン弾性体は、下記方法により測定した質量膨潤率が0.2〜6質量%である、ことを特徴とする研磨布。

測定方法:前記架橋ポリウレタン弾性体から形成された厚さ200μmの5枚のフィルムを50℃で24時間の条件で熱風乾燥機内で乾燥する。そして、乾燥された各前記フィルムを130℃で30分間熱処理した後、20℃、65%RHの条件下に3日間放置する。そしてその各前記フィルムを50℃の株式会社フジミインコーポレーテッド製GLANZOX(登録商標)1302(商品名)をイオン交換水で20倍希釈して調整された研磨スラリーに2日間浸漬する。前記浸漬後、前記フィルムの表面に付着した前記研磨スラリー液を拭き取る。そして、次式:

質量膨潤率(%)=[(浸漬後の前記フィルムの質量−乾燥直後の前記フィルムの質量)/乾燥直後の前記フィルムの質量]×100、により算出し、5枚の前記フィルムの平均値を求める。

【請求項2】

前記架橋ポリウレタン弾性体は、直鎖状ポリカーボネート系ポリオールを60〜100質量%含有するポリオール成分と脂環族ポリイソシアネート化合物を60〜100質量%含有するポリイソシアネート成分とジアミン成分とを反応させて得られたポリウレタンを架橋させたポリウレタン三次元架橋体である請求項1に記載の研磨布。

【請求項3】

前記ポリウレタンは架橋性官能基を有し、前記ポリウレタン三次元架橋体は、前記架橋性官能基と反応する架橋剤で架橋されたものである請求項2に記載の研磨布。

【請求項4】

前記架橋性官能基はカルボキシル基であり、前記架橋剤はカルボジイミド系化合物を含む請求項3に記載の研磨布。

【請求項5】

前記鎖延長剤は、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジンおよびそれらの誘導体からなる群から選ばれる少なくとも1種の化合物を含有する請求項2〜4の何れか1項に記載の研磨布。

【請求項6】

請求項1〜5の何れか1項に記載の研磨布を用いて、株式会社フジミインコーポレーテッド製GLANZOX(登録商標)1302(商品名)またはその同等品で基材を研磨することを特徴とする研磨方法。

【請求項1】

平均断面積40〜400μm2の極細繊維束を含む不織布と、前記不織布に含浸付与された架橋ポリウレタン弾性体とを含み、

前記架橋ポリウレタン弾性体は、下記方法により測定した質量膨潤率が0.2〜6質量%である、ことを特徴とする研磨布。

測定方法:前記架橋ポリウレタン弾性体から形成された厚さ200μmの5枚のフィルムを50℃で24時間の条件で熱風乾燥機内で乾燥する。そして、乾燥された各前記フィルムを130℃で30分間熱処理した後、20℃、65%RHの条件下に3日間放置する。そしてその各前記フィルムを50℃の株式会社フジミインコーポレーテッド製GLANZOX(登録商標)1302(商品名)をイオン交換水で20倍希釈して調整された研磨スラリーに2日間浸漬する。前記浸漬後、前記フィルムの表面に付着した前記研磨スラリー液を拭き取る。そして、次式:

質量膨潤率(%)=[(浸漬後の前記フィルムの質量−乾燥直後の前記フィルムの質量)/乾燥直後の前記フィルムの質量]×100、により算出し、5枚の前記フィルムの平均値を求める。

【請求項2】

前記架橋ポリウレタン弾性体は、直鎖状ポリカーボネート系ポリオールを60〜100質量%含有するポリオール成分と脂環族ポリイソシアネート化合物を60〜100質量%含有するポリイソシアネート成分とジアミン成分とを反応させて得られたポリウレタンを架橋させたポリウレタン三次元架橋体である請求項1に記載の研磨布。

【請求項3】

前記ポリウレタンは架橋性官能基を有し、前記ポリウレタン三次元架橋体は、前記架橋性官能基と反応する架橋剤で架橋されたものである請求項2に記載の研磨布。

【請求項4】

前記架橋性官能基はカルボキシル基であり、前記架橋剤はカルボジイミド系化合物を含む請求項3に記載の研磨布。

【請求項5】

前記鎖延長剤は、ヒドラジン,エチレンジアミン,ヘキサメチレンジアミン,キシリレンジアミン,イソホロンジアミン,ピペラジンおよびそれらの誘導体からなる群から選ばれる少なくとも1種の化合物を含有する請求項2〜4の何れか1項に記載の研磨布。

【請求項6】

請求項1〜5の何れか1項に記載の研磨布を用いて、株式会社フジミインコーポレーテッド製GLANZOX(登録商標)1302(商品名)またはその同等品で基材を研磨することを特徴とする研磨方法。

【図1】

【公開番号】特開2012−254493(P2012−254493A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128554(P2011−128554)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]