研磨布

【課題】被研磨物の平坦性を向上させることができ長寿命の研磨布を提供する。

【解決手段】研磨パッド1は、ポリウレタンシート2を有している。ポリウレタンシート2は、研磨面側に、微多孔が形成されたスキン層2aを有しており、研磨面と反対側にナップ層2bを有している。ナップ層2bには、ナップ層2bの厚さのほぼ全体に亘る長さの発泡3と、スキン層2a側に偏った位置で発泡3より長さが小さい微細発泡4とが略均等に形成されている。発泡3及び微細発泡4の孔径は、スキン層2a側の大きさがスキン層2aの反対側より小さく形成されている。発泡3及び微細発泡4は、スキン層2aからポリウレタンシート2の厚さの少なくとも15%を超えるまで25μm以下の平均孔径が維持されている。ポリウレタンシート2が摩耗しても小さな孔径が維持される。

【解決手段】研磨パッド1は、ポリウレタンシート2を有している。ポリウレタンシート2は、研磨面側に、微多孔が形成されたスキン層2aを有しており、研磨面と反対側にナップ層2bを有している。ナップ層2bには、ナップ層2bの厚さのほぼ全体に亘る長さの発泡3と、スキン層2a側に偏った位置で発泡3より長さが小さい微細発泡4とが略均等に形成されている。発泡3及び微細発泡4の孔径は、スキン層2a側の大きさがスキン層2aの反対側より小さく形成されている。発泡3及び微細発泡4は、スキン層2aからポリウレタンシート2の厚さの少なくとも15%を超えるまで25μm以下の平均孔径が維持されている。ポリウレタンシート2が摩耗しても小さな孔径が維持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は研磨布に係り、特に、微多孔が形成された表面層と、表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えた研磨布に関する。

【背景技術】

【0002】

従来、レンズ、平行平面板、反射ミラー等の光学材料、ハードディスク用アルミニウム基板、シリコンウエハ、液晶ディスプレイ用ガラス基板等の材料(被研磨物)では、高精度な平坦性が要求されるため、研磨布を使用した研磨加工が行われている。通常、研磨加工時には、被研磨物の両面又は片面に研磨布を対向させ研磨粒子等を含む研磨液(スラリ)が被研磨物及び研磨布間に供給されている。

【0003】

ハードディスク用アルミニウム基板等の精密仕上げ用研磨布は、微多孔が形成された表面層(スキン層)と、表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えている。この軟質プラスチックシートは、水混和性の有機溶媒に軟質プラスチックを溶解させ得られた樹脂溶液をシート状の基材に塗布後、水系凝固液中で樹脂を凝固再生させること(湿式成膜法)で製造されている。凝固再生に伴い軟質プラスチックシートの表面には表面層を構成する微多孔が厚さ数μm程度に亘り緻密に形成され、表面層の内側には発泡層を構成する多数の発泡が連続して形成される。通常、これらの発泡の孔径は、表面層に近づくほど小さくなる円錐状(断面略三角状)を呈している。

【0004】

微多孔が緻密に形成された表面層の表面は、平坦性に優れているため、研磨加工で被研磨物の表面の平坦性を向上させることが期待できる。その反面、表面層の表面は平滑性にも富んでいるため、研磨加工時に研磨液を被研磨物の表面及び表面層の表面間で保持することが難しい、という問題がある。このため、研磨加工時に供給した研磨液が被研磨物の表面及び表面層の表面間から流出し、研磨加工の効率が低下し研磨加工ができなくなることもある。これを解決するため、研磨加工時には表面層の表面がドレッシング処理(軽度の表面サンディング)されている(例えば、特許文献1参照)。

【0005】

また、表面層の厚さが数μm程度であり研磨加工の進行に伴い軟質プラスチックシートが磨耗するため、発泡層に形成された発泡が開孔する。従来の研磨布では、研磨液の保持のため、表面層側をバフ処理し、30〜40μm開孔させたものを使用している。通常の湿式成膜法で形成される従来の研磨布では、研磨面(表面層の表面)での孔径が大きすぎるため、研磨加工すると被研磨物の表面の平坦性を向上させることが難しい。平坦性を向上させるため、従来バフ処理で除去されていた発泡層の表面層近傍の孔径の小さい微細発泡を利用した研磨布が開示されている(例えば、特許文献2参照)。この研磨布によれば、研磨加工時に微細発泡が開孔しても孔径が小さいため、平坦性の向上を図ることができる。また、うねりやスクラッチ(キズ)の低減のため、研磨布の開孔径は、25μm以下が望ましいとされている(例えば、特許文献3参照)。

【0006】

【特許文献1】特開2001−62704号公報

【特許文献2】特開2004−243445号公報

【特許文献3】特開2005−1019号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、より平坦性を高める仕上げ研磨においては、研磨加工に有効な平均開孔径は概ね30μm以下、より好ましく25μm以下であるため、特許文献1、特許文献2の技術では、軟質プラスチックシートの摩耗が少ないうちは開孔径も小さいが、摩耗が増えると開孔径が大きくなり、被研磨物の平坦性を損なうこととなる。従って、微細発泡が形成されていても、仕上げ研磨加工に利用可能な軟質プラスチックシートの厚さは表面層から約10%以下に過ぎない。被研磨物の平坦性を向上させるためには、開孔径が大きくなる前に研磨布の交換が必要となり、研磨布の寿命という点で劣っている。

【0008】

本発明は上記事案に鑑み、被研磨物の平坦性を向上させることができ長寿命の研磨布を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、微多孔が形成された表面層と、前記表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えた研磨布において、前記発泡層には、前記表面層側に偏って形成された第1の発泡と、前記発泡層の厚さ方向の長さが前記第1の発泡より大きい第2の発泡とが略均等に形成されており、前記第1及び第2の発泡の孔径は、前記表面層側で縮径されており、かつ、前記表面層から内側の方向に前記軟質プラスチックシートの厚さの少なくとも15%を超えるまで平均25μm以下であることを特徴とする。

【0010】

本発明では、軟質プラスチックシートが表面層を有するため、表面層の平坦な表面で被研磨物を研磨加工することができ、表面層が摩耗して発泡層に略均等に形成された第1及び第2の発泡が開孔しても、第1及び第2の発泡の孔径が表面層側で縮径されているため、研磨加工時に研磨粒子を含む研磨液が第1及び第2の小さな孔径の発泡に貯留されつつ被研磨物及び軟質プラスチックシート間に略均等に供給されるので、被研磨物の表面の平坦性を向上させることができると共に、発泡層が摩耗しても、表面層から内側の方向に軟質プラスチックシートの厚さの少なくとも15%を超えるまで第1及び第2の発泡の孔径が平均25μm以下のため、この範囲で研磨加工を継続して行うことができるので、研磨布の寿命を向上させることができる。

【0011】

この場合において、発泡層の第1及び第2の発泡の孔径が、表面層から内側の方向に軟質プラスチックシートの厚さの少なくとも20%を超えるまで平均25μm以下であることが好ましい。また、発泡層の第1及び第2の発泡の合計数を、第1及び第2の発泡の孔径が平均25μm以下の部分で表面層に沿う方向の1mmあたり30個以上としてもよい。また、第2の発泡が、発泡層の厚さのほぼ全体に亘る長さで略一様に形成されており、第1の発泡が、第2の発泡間に形成されており、発泡層の厚さ方向の長さにバラツキを有しており、第1及び第2の発泡が断面略三角状でもよい。更に、第1及び第2の発泡が、軟質プラスチックシート作製用の軟質プラスチック溶液に添加された親水性添加剤で形成されてもよい。この親水性添加剤としては、アニオン界面活性剤又はノニオン界面活性剤を挙げることができる。また、第1及び第2の発泡が表面層の微多孔の孔径より大きい連通孔で連通していれば、研磨加工時に研磨液が連通孔を通じて移動するので、被研磨物の表面及び研磨布の表面間に略均等に供給することができる。更に、軟質プラスチックシートの表面層と反対側に、少なくとも可撓性フィルム、不織布及び織布から選択される1種であり、軟質プラスチックシートを支持する支持層を更に備えていてもよい。

【発明の効果】

【0012】

本発明によれば、軟質プラスチックシートが表面層を有するため、表面層の平坦な表面で被研磨物を研磨加工することができ、表面層が摩耗しても、第1及び第2の発泡の孔径が表面層側で縮径されているため、研磨液が第1及び第2の小さな孔径の発泡に貯留されつつ被研磨物及び軟質プラスチックシート間に略均等に供給されるので、被研磨物の表面の平坦性を向上させることができると共に、発泡層が摩耗しても、表面層から内側の方向に軟質プラスチックシートの厚さの少なくとも15%を超えるまで第1及び第2の発泡の孔径が平均25μm以下のため、この範囲で研磨加工を継続して行うことができるので、研磨布の寿命を向上させることができる、という効果を得ることができる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して、本発明に係る研磨布の実施の形態について説明する。

【0014】

(研磨パッド)

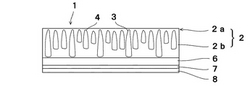

図1に示すように、本実施形態の研磨パッド(一般に研磨パッドと称されるため、以下、研磨パッドという。)1は、ポリウレタン樹脂で形成された軟質プラスチックシートとしてのポリウレタンシート2を備えている。ポリウレタンシート2は、被研磨物を研磨加工する研磨面側に、図示しない緻密な微多孔が形成されたスキン層2a(表面層)を有しており、スキン層2aの研磨面と反対側(内側)に、ナップ層2b(発泡層)を有している。ナップ層2bには、ポリウレタンシート2の厚さ方向に沿って丸みを帯びた断面略三角状の発泡3(第2の発泡)と、発泡3より長さが小さく断面略三角状の微細発泡4(第1の発泡)とが略均等に形成されている。

【0015】

ナップ層2bに形成された発泡3は、ポリウレタンシート2の厚さのほぼ全体に亘る長さで略一様に形成されている。微細発泡4は、ナップ層2内のスキン層2a側に偏った位置で発泡3間に形成されており、ポリウレタンシート2の厚さ方向で長さにバラツキを有している。このため、略均等に形成された発泡3間に微細発泡4が略均等に形成されていることとなる。発泡3及び微細発泡4の孔径は、スキン層2aに形成された図示しない微多孔より大きく、スキン層2a側の大きさがスキン層2aの反対側より小さく形成されている。すなわち、発泡3及び微細発泡4は、スキン層2a側で縮径されている。発泡3及び微細発泡4は、スキン層2aの微多孔より孔径の大きい図示を省略した連通孔で立体網目状に連通している。また、発泡3及び微細発泡4は、スキン層2aからスキン層2aの反対側方向にポリウレタンシート2の厚さの少なくとも15%を超えるまで平均25μm以下の孔径が維持されている。この範囲では、発泡3及び微細発泡4がスキン層2aに沿う方向の長さ1mmあたりで30個以上形成されている。

【0016】

また、研磨パッド1は、スキン層2aと反対側に、ポリウレタンシート2を支持する支持材6を備えている。支持材6には、少なくともポリエチレンテレフタレート(以下、PETと略記する。)製フィルム等の可撓性フィルム、不織布又は織布から選択される1種が使用されている。支持材6の下面側には、他面側(最下面側)に剥離紙8を有し研磨機に研磨パッド1を固着するための両面テープ7が貼り合わされている。

【0017】

(研磨パッドの製造)

研磨パッド1は、図2に示す各工程を経て製造される。まず、準備工程では、ポリウレタン樹脂、ポリウレタン樹脂を溶解可能な水混和性の有機溶媒のN,N−ジメチルホルムアミド(以下、DMFと略記する。)、発泡3及び微細発泡4の形成させるための親水性添加剤を混合してポリウレタン樹脂を溶解させる。ポリウレタン樹脂には、ポリエステル系、ポリエーテル系、ポリカーボネート系等の樹脂から選択して用い、例えば、ポリウレタン樹脂が30%となるようにDMFに溶解させる。また、ポリウレタン樹脂の溶解時に、別の添加剤として、カーボンブラック等の顔料、ポリウレタン樹脂の凝固再生を安定化させる疎水性活性剤等を適宜添加することができる。

【0018】

親水性添加剤としては、例えば、カルボン酸塩、スルホン酸塩、硫酸エステル塩、燐酸エステル塩等のアニオン界面活性剤を使用する。ポリウレタン樹脂に対する親水性添加剤の添加量は、発泡3及び微細発泡4のスキン層2a側での孔径、数に応じて設定する。得られた混合溶液を濾過することで凝集塊等を除去した後、真空下で脱泡してポリウレタン樹脂溶液を得る。

【0019】

塗布工程、凝固再生工程及び洗浄・乾燥工程では、準備工程で得られたポリウレタン樹脂溶液を成膜基材に連続的に塗布し、水系凝固液に浸漬することでポリウレタン樹脂を凝固再生させ、洗浄後乾燥させてポリウレタンシート2を得る。塗布工程、凝固再生工程及び洗浄・乾燥工程は、図3に示す成膜装置で連続して実行される。

【0020】

図3に示すように、成膜装置60は、成膜基材の不織布や織布を前処理する、水又はDMF水溶液(DMFと水との混合液)等の前処理液15が満たされた前処理槽10、ポリウレタン樹脂を凝固再生させるための、ポリウレタン樹脂に対して貧溶媒である水を主成分とする凝固液25が満たされた凝固槽20、凝固再生後のポリウレタン樹脂を洗浄する水等の洗浄液35が満たされた洗浄槽30及びポリウレタン樹脂を乾燥させるためのシリンダ乾燥機50を連続して備えている。

【0021】

前処理槽10の上流側には、成膜基材43を供給する基材供給ローラ41が配置されている。前処理槽10は、成膜基材43の搬送方向と同じ長手方向の略中央部の内側下部に一対のガイドローラ対13を有している。前処理槽10の上方で、基材供給ローラ41側にはガイドローラ11、12が配設されており、凝固槽20側には前処理した成膜基材43に含まれる過剰な前処理液15を除去するマングルローラ18が配置されている。マングルローラ18の下流側には、成膜基材43にポリウレタン樹脂溶液45を略均一に塗布するナイフコータ46が配置されている。ナイフコータ46の下流側で凝固槽20の上方にはガイドローラ21が配置されている。

【0022】

凝固槽20には、洗浄槽30側の内側下部にガイドローラ23が配置されている。凝固槽20の上方で洗浄槽30側には凝固再生後のポリウレタン樹脂を脱水処理するマングルローラ28が配置されている。マングルローラ28の下流側で洗浄槽30の上方にはガイドローラ31が配置されている。洗浄槽30には、成膜基材43の搬送方向と同じ長手方向で上部に4本、下部に5本のガイドローラ33が上下交互となるように配設されている。洗浄槽30の上方でシリンダ乾燥機50側には、洗浄後のポリウレタン樹脂を脱水処理するマングルローラ38が配置されている。シリンダ乾燥機50には、内部に熱源を有する4本のシリンダが上下4段に配設されている。シリンダ乾燥機50の下流側には、乾燥後のポリウレタン樹脂を(成膜基材43と共に)巻き取る巻取ローラ42が配置されている。なお、マングルローラ18、28、38、シリンダ乾燥機50及び巻取ローラ42は、図示を省略した回転駆動モータに接続されており、これらの回転駆動力により成膜基材43が基材供給ローラ41から巻取ローラ42まで搬送される。

【0023】

成膜基材43に不織布又は織布を用いる場合は、成膜基材43が基材供給ローラ41から引き出され、ガイドローラ11、12を介して前処理液15中に連続的に導入される。前処理液15中で一対のガイドローラ13間に成膜基材43を通過させて前処理(目止め)を行うことにより、ポリウレタン樹脂溶液45を塗布するときに、成膜基材43内部へのポリウレタン樹脂溶液45の浸透が抑制される。成膜基材43は、前処理液15から引き上げられた後、マングルローラ18で加圧されて余分な前処理液15が絞り落とされる。前処理後の成膜基材43は、凝固槽20方向に搬送される。なお、成膜基材43としてPET製等の可撓性フィルムを用いる場合は、前処理が不要のため、ガイドローラ12から直接マングルローラ18に送り込むようにするか、又は、前処理槽10に前処理液15を入れないようにしてもよい。以下、本例では、成膜基材43をPET製フィルムとして説明する。

【0024】

図2に示すように、塗布工程では、準備工程で調製したポリウレタン樹脂溶液45が常温下でナイフコータ46により成膜基材43に略均一に塗布される。このとき、ナイフコータ46と成膜基材43の上面との間隙(クリアランス)を調整することで、ポリウレタン樹脂溶液45の塗布厚さ(塗布量)を調整する。

【0025】

凝固再生工程では、ナイフコータ46でポリウレタン樹脂溶液45が塗布された成膜基材43が、ガイドローラ21からガイドローラ23へ向けて凝固液25中に導入される。凝固浴25は、水を循環させることで常温に維持されている。凝固液25中では、まず、塗布されたポリウレタン樹脂溶液45の表面でポリウレタン樹脂溶液45のDMFと凝固液25との置換が進行して緻密な微多孔が形成される。この微多孔は厚さ数μm程度に形成されスキン層2aを構成する。その後、スキン層2a及び成膜基材43間のポリウレタン樹脂溶液45中のDMFと凝固液25との置換の進行によりポリウレタン樹脂が成膜基材43の片面に凝固再生される。DMFの脱溶媒による凝固液25との置換に伴い、スキン層4aの内側には発泡3、微細発泡4、及び、発泡3、微細発泡4を立体網目状に連通する連通孔が形成されてナップ層4bを構成する。

【0026】

ここで、発泡3及び微細発泡4の形成について説明すると、ポリウレタン樹脂溶液45の凝固液25との界面でポリウレタン樹脂が凝固再生するときに、ポリウレタン樹脂溶液45に添加した親水性添加剤の作用で脱溶媒(凝固液25の浸入)の生じるポイントが増加するため、微多孔の数が増加すると共に、樹脂溶液層への水の浸透性を向上させ、DMFの置換速度を増大させる。その後の脱溶媒がスキン層2aの微多孔を通じて生じるため、スキン層2aに形成された微多孔数が増加したことで脱溶媒が速やかに進行するので、発泡3及び微細発泡4の数が増加し孔径が小さくなると共に、細長い発泡が形成される。このため、発泡3及び微細発泡4は、スキン層2aからポリウレタンシート2の厚さの少なくとも15%を超えるまで平均25μm以下の孔径が維持され、この範囲では、発泡3及び微細発泡4の数がスキン層2aに沿う方向の長さ1mmあたりで30個以上となる。また、PET製フィルムの成膜基材43が水を浸透させないため、脱溶媒がスキン層2a側でのみ生じることから、発泡3及び微細発泡4は成膜基材43側がスキン層2a側より大きく形成され、発泡3及び微細発泡4を連通する連通孔の孔径は微多孔の孔径より大きくなる。

【0027】

ポリウレタン樹脂の凝固再生は、ポリウレタン樹脂溶液45が塗布された成膜基材43が凝固液25中に進入してからガイドローラ23に到る間に完了する。凝固再生したポリウレタン樹脂は、凝固液25から引き上げられ、マングルローラ28で余分な凝固液25が絞り落とされた後、ガイドローラ31を介して洗浄槽30に搬送され洗浄液35中に導入される。

【0028】

図2に示すように、洗浄・乾燥工程では、洗浄液35中に導入されたポリウレタン樹脂をガイドローラ33に上下交互に通過させることによりポリウレタン樹脂が洗浄される。洗浄後、ポリウレタン樹脂は洗浄液35から引き上げられ、マングルローラ38で余分な洗浄液35が絞り落とされる。その後、ポリウレタン樹脂を、シリンダ乾燥機50の4本のシリンダ間を交互(図3の矢印方向)に、シリンダの周面に沿って通過させることで乾燥させる。乾燥後のポリウレタン樹脂(ポリウレタンシート2)は、成膜基材43と共に巻取ローラ42に巻き取られる。なお、成膜基材43は、そのまま支持材6を構成する。

【0029】

ラミネート加工工程では、ポリウレタンシート2のスキン層2aと反対側の支持材6の裏面側には、他面側に剥離紙8が貼付された両面テープ7を貼り合わせる。裁断・検査工程では、円形等の所望の形状に裁断した後、汚れや異物等の付着がないことを確認する等の検査を行い研磨パッド1を完成させる。

【0030】

得られた研磨パッド1で被研磨物の研磨加工を行うときは、例えば、両面研磨機の上定盤、下定盤に両面テープ7を介してそれぞれ研磨パッド1を貼着する。両面研磨機では、被研磨物が上定盤及び下定盤にそれぞれ貼着された2枚の研磨パッド1間に挟まれて両面同時に研磨加工される。両面研磨機の研磨パッド1を貼着する面、すなわち、上定盤の下面及び下定盤の上面は、いずれも平坦に形成されている。このため、上定盤、下定盤に貼着された研磨パッド1では、被研磨物側の表面が略平坦となる。研磨液を供給し、上定盤及び下定盤間を加圧しながら回転させることで被研磨物を研磨加工する。

【0031】

(作用)

次に、本実施形態の研磨パッド1の作用等について説明する。

【0032】

従来湿式成膜法で作製されるポリウレタンシートでは、図4(B)に示すように、ナップ層72bに発泡73と、発泡73より長さが小さくスキン層72a側に偏った位置に微細発泡74とが形成されているものの、発泡73及び微細発泡74の孔径がスキン層72aから離れるに従い大きく増大している。このため、従来のポリウレタンシートでは、研磨加工に有効な平均25μm以下の孔径が矢印Qで示す範囲となり、ポリウレタンシートの厚さの10%にも満たない範囲に過ぎない。また、発泡73及び微細発泡74の孔径が大きく増大するため、スキン層72aに沿う方向の1mmあたりの数も30個未満となる。このようなポリウレタンシートを用いた研磨パッドで被研磨物を研磨加工すると、スキン層72aの表面が平坦性に優れるため、スキン層72aの厚さの範囲では被研磨物を平坦に研磨加工することができる。スキン層72aが摩耗するとナップ層72bの発泡73及び微細発泡74が開孔するが、摩耗が少ないうちは孔径も小さいため、研磨加工を継続することができる。ところが、研磨加工の継続に伴いポリウレタンシートの摩耗が進行すると比較的短時間で発泡73及び微細発泡74の孔径が大きくなるため、被研磨物の平坦性を損なうこととなる。被研磨物の平坦性を向上させるためには、孔径が大きくなる前に研磨布の交換が必要となることから、研磨布の寿命という点で劣っている。本実施形態の研磨パッド1は、これらの問題を解決することができるものである。

【0033】

本実施形態のポリウレタンシート2では、図4(A)に示すように、ナップ層2bに発泡3と、発泡3より長さが小さくスキン層2a側に偏った位置に微細発泡4とが形成されている。スキン層2aからポリウレタンシート2の厚さの15%を超えるまで発泡3及び微細発泡4の孔径が平均25μm以下に維持されているため、発泡3及び微細発泡4がポリウレタンシート2の厚さ方向で細長い形状となり、矢印Pで示す範囲が摩耗するまで研磨加工に使用することができる。従って、ポリウレタンシート2を用いた研磨パッド1では、平坦性に優れるスキン層2aの表面で被研磨物を平坦に研磨加工することができると共に、スキン層2aが摩耗してナップ層2bの発泡3及び微細発泡4が開孔しても、ポリウレタンシート2の厚さの少なくとも15%を超えるまで孔径が平均25μm以下のため、長期間に亘り被研磨物を平坦に研磨加工することができ、研磨パッド1の寿命を向上させることができる。

【0034】

また、本実施形態の研磨パッド1では、発泡3及び微細発泡4がスキン層2aに沿う方向の長さ1mmあたり30個以上の数で形成されており、ナップ層2bの全体に略均等に形成されている。このため、孔径が平均25μm以下の発泡3及び微細発泡4の間隔が小さくなり、研磨粒子を含む研磨液が発泡3及び微細発泡4内に貯留されつつ研磨パッド1及び被研磨物間に略均等に供給される。これにより、被研磨物の表面が小さな間隔で研磨加工されるので、被研磨物の平坦性を向上させることができる。更に、本実施形態の研磨パッド1では、発泡3がナップ層2bの厚さのほぼ全体に亘る長さを有しているのに対して、スキン層2a側に偏って形成された微細発泡4の長さはバラツキを有している。発泡3及び微細発泡4がスキン層2a側で縮径された断面略三角状に形成されていることから、発泡3間に微細発泡4が略均等に形成されることで、スキン層2a側の発泡3及び微細発泡4の数を確保することができる。

【0035】

更に、本実施形態の研磨パッド1では、発泡3及び微細発泡4がスキン層2aの微多孔より孔径の大きい連通孔で連通している。このため、研磨液が連通孔を通じて発泡3及び微細発泡4間を移動することから、被研磨物及び研磨パッド1間に研磨液を略均等に供給することができる。

【0036】

また更に、本実施形態では、ポリウレタンシート2の製造時にポリウレタン樹脂溶液45に親水性添加剤が添加される。このため、ポリウレタン樹脂の凝固再生時にDMFの脱

溶媒が生じるポイントが増加してスキン層2aの微多孔の数が増加する。これにより、製造工程を複雑化することなく研磨パッド1のナップ層2bに細長形状の発泡3及び微細発泡4を容易に形成することができる。

【0037】

更にまた、本実施形態の研磨パッド1では、ポリウレタンシート2のスキン層2aと反対側にPET製フィルムの支持材6が貼り合わされている。このため、柔軟なポリウレタンシート2が支持材6に支持されるので、研磨パッド1の搬送時や研磨機への装着時の取り扱いを容易にすることができる。

【0038】

なお、本実施形態の研磨パッド1では、親水性添加剤としてアニオン界面活性剤を例示したが、本発明はこれに限定されるものではなく、ポリウレタン樹脂の溶解に使用する有機溶媒に可溶性で親水性のものであればよい。このような親水性添加剤としては、例えば、親水性のエステル系、エーテル系、エステル・エーテル系、アミド系等のノニオン界面活性剤等を挙げることができる。また、これらの親水性添加剤の2種以上を混合して使用してもよい。

【0039】

また、ポリウレタン樹脂溶液45に添加する親水性添加剤の添加量は、発泡3及び微細発泡4のスキン層2a側での孔径、数に応じて設定すればよく、特に制限されるものではない。親水性添加剤の添加量を大きくすることでスキン層2aの微多孔の数を増加させることができる。微多孔の数が増加すると、脱溶媒の生じるポイントが増えるため、発泡3及び微細発泡4の孔径が小さくなり数が増加する。親水性添加剤の添加量は、添加剤の種類や樹脂の種類によって異なるが、例えば、樹脂溶液100部に対して0.2〜5部の間で添加する。親水性添加剤の添加量が少なければ、発泡形状に変化がなく、多すぎれば、成膜性に支障をきたす。

【0040】

更に、本実施形態の研磨パッド1では、ポリウレタン樹脂溶液45に親水性添加剤を添加し、凝固浴25を常温に維持してポリウレタン樹脂を凝固再生させる例を示したが、本発明はこれに制限されるものではない。例えば、凝固浴25に冷水を循環させること等で凝固浴25を低温に維持してポリウレタン樹脂を凝固再生させることもできる。凝固浴25を低温とした場合には、常温に維持する場合と比較して、ポリウレタン樹脂溶液45と凝固浴25との界面でポリウレタン樹脂の凝固再生の進行が遅くなり(スキン層2aの形成が遅くなり)、界面でポリウレタン樹脂が凝固再生する間での脱溶媒の進行に伴い微多孔の形成が促進されてスキン層2aの微多孔の数が増加するため、発泡3及び微細発泡4の孔径が小さくなる。従って、例えば、アルミニウム基板の仕上げ研磨加工用等で孔径を小さくする場合には、凝固浴25を低温に維持しておくことが好ましい。

【0041】

また更に、本実施形態の研磨パッド1では、ポリウレタンシート2の成膜基材43をPET製フィルムの支持材6とする例を示したが、本発明はこれに限定されるものではなく、例えば、成膜基材43を不織布や織布等としてもよい。また、PET製フィルムの成膜基材43からポリウレタンシート2を剥離し、ポリウレタンシート2を単体で研磨機に固着するようにしてもよい。この場合に、例えば、PET製フィルム等の基材の両面に粘着剤が塗布された両面テープ7を使用すれば、容易に定盤に固定することができる。

【0042】

更にまた、本実施形態の研磨パッド1では、軟質プラスチックシートとしてのポリウレタンシート2の材質にポリエステル系、ポリエーテル系、ポリカーボネート系等のポリウ

レタン樹脂を例示したが、本発明はこれに限定されるものではなく、例えば、ポリエステル樹脂等を用いてもよい。ポリウレタン樹脂を用いれば、湿式成膜法で容易にスキン層2aを形成することができる。更に、本実施形態では、ポリウレタン樹脂を30%となるようにDMFに溶解する例を示したが、本発明はこれに限定されるものではなく、ポリウレタン樹脂溶液45の粘性やポリウレタンシート2の厚さ等により適宜変更してもよい。また、本実施形態では、ポリウレタン樹脂溶液45の塗布にナイフコータ46を例示したが、例えば、リバースコータ、ロールコータ等を用いてもよく、成膜基材43に略均一な厚さに塗布可能であれば特に制限されるものではない。更に、本実施形態では、ポリウレタン樹脂の乾燥にシリンダ乾燥機50を例示したが、本発明はこれに限定されるものではなく、例えば、熱風乾燥機等を用いてもよい。

【実施例】

【0043】

以下、本実施形態に従い製造した研磨パッド1の実施例について説明する。なお、比較のために製造した比較例の研磨パッドについても併記する。

【0044】

(実施例1)

下表1に示すように、実施例1では、ポリウレタン樹脂として、ポリエステルMDI(ジフェニルメタンジイソシアネート)ポリウレタン樹脂を用いた。このポリウレタン樹脂のDMF溶液100部に対して、親水性添加剤のラウリル硫酸ナトリウム(SLS)を1部添加し、更に、粘度調整用のDMFの45部、顔料のカーボンブラックを30%含むDMF分散液の40部、疎水性活性剤の2部を混合してポリウレタン樹脂溶液45を調製した。ポリウレタン樹脂溶液45を塗布する際に塗布装置のクリアランスを0.8mmに設定した。凝固再生工程で凝固浴25の温度を低温(15°C)に維持し、洗浄工程での洗浄効果を高めるために凝固再生後の洗浄を温水で行った。なお、ポリウレタンシート2の単位面積あたりの重量から換算するとポリウレタン樹脂溶液45の塗布量は、676g/m2(固形換算151g/m2)である。

【0045】

【表1】

【0046】

(実施例2)

表1に示すように、実施例2では、凝固浴25を常温に維持すること以外は実施例1と同様にした。

【0047】

(比較例1)

表1に示すように、比較例1では、親水性添加剤を添加せず、凝固浴25を常温に維持すること以外は実施例1と同様にした。従って、比較例1の研磨パッドは、従来の研磨パッドである(図4(B)参照)。

【0048】

(評価)

各実施例及び比較例の研磨パッドについて、発泡3及び微細発泡4の孔径及び数を以下のようにして測定した。成膜したポリウレタンシート2の断面写真(走査型電子顕微鏡)から、スキン層2aからポリウレタンシート2の厚さの5%、10%、15%、20%、30%の位置に形成された発泡3及び微細発泡4の平均孔径及びスキン層2aに沿う方向の1mmあたりの発泡数を測定した。発泡数の測定結果を下表2に、孔径の測定結果を下表3にそれぞれ示した。

【0049】

【表2】

【0050】

【表3】

【0051】

表2及び表3に示すように、親水性添加剤を添加せず、常温で凝固再生させた比較例1のポリウレタンシートでは、厚さの10%の位置で発泡数が23個/mm、平均孔径が24.2μmを示している。厚さの割合が大きくなるほど発泡数が減少し、平均孔径が大きくなることを示している。平均孔径が25μm以下ではあるが、発泡数が30個/mm未満のため、スラリの貯液・供給には劣っている。このため、比較例1のポリウレタンシートを用いた研磨パッドでは、研磨加工時のポリウレタンシートの摩耗に伴い発泡及び微細発泡の孔径が増大して数が減少する。従って、ポリウレタンシートの厚さの10%にも達しないうちに研磨パッドが寿命となり、このまま研磨加工を継続すると被研磨物の平坦性の低下を招くこととなる。これに対して、親水性添加剤を添加し、凝固浴25を低温に維持して凝固再生させた実施例1のポリウレタンシート2では、厚さの20%を超えるまで、発泡数30個/mm以上、平均孔径25μm以下を示した。また、親水性添加剤を添加し、凝固浴25を常温に維持して凝固再生させた実施例2のポリウレタンシート2では、厚さの15%を超えるまで、発泡数30個/mm以上、平均孔径25μm以下を示した。このことから、実施例1のポリウレタンシート2では、実施例2のポリウレタンシート2と比較して、発泡3及び微細発泡4がより細長く形成されることが判った。

【0052】

以上の測定結果から、親水性添加剤を添加することで、ポリウレタンシート2の厚さの15%を超えるまで平均孔径が25μm以下に維持することができ、凝固浴25を低温に維持することで、ポリウレタンシート2の厚さの20%を超えるまで平均孔径が25μm以下に維持することができることが判明した。従って、実施例1、実施例2の研磨パッド1では、長期間に亘り研磨加工を継続することができ、研磨パッド1の寿命を向上させることができることが明らかとなった。

【産業上の利用可能性】

【0053】

本発明は被研磨物の平坦性を向上させることができ長寿命の研磨布を提供するため、研磨布の製造、販売に寄与するので、産業上の利用可能性を有する。

【図面の簡単な説明】

【0054】

【図1】本発明を適用した実施形態の研磨パッドを示す断面図である。

【図2】研磨パッドの製造工程を示す工程図である。

【図3】研磨パッドのポリウレタンシートの製造に用いる成膜装置の概略構成を示す正面図である。

【図4】研磨パッドの発泡の形成状態を模式的に示す説明図であり、(A)は実施形態の研磨パッド、(B)は従来の研磨パッドをそれぞれ示す。

【符号の説明】

【0055】

1 研磨パッド(研磨布)

2 ポリウレタンシート(軟質プラスチックシート)

2a スキン層(表面層)

2b ナップ層(発泡層)

3 発泡(第2の発泡)

4 微細発泡(第1の発泡)

【技術分野】

【0001】

本発明は研磨布に係り、特に、微多孔が形成された表面層と、表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えた研磨布に関する。

【背景技術】

【0002】

従来、レンズ、平行平面板、反射ミラー等の光学材料、ハードディスク用アルミニウム基板、シリコンウエハ、液晶ディスプレイ用ガラス基板等の材料(被研磨物)では、高精度な平坦性が要求されるため、研磨布を使用した研磨加工が行われている。通常、研磨加工時には、被研磨物の両面又は片面に研磨布を対向させ研磨粒子等を含む研磨液(スラリ)が被研磨物及び研磨布間に供給されている。

【0003】

ハードディスク用アルミニウム基板等の精密仕上げ用研磨布は、微多孔が形成された表面層(スキン層)と、表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えている。この軟質プラスチックシートは、水混和性の有機溶媒に軟質プラスチックを溶解させ得られた樹脂溶液をシート状の基材に塗布後、水系凝固液中で樹脂を凝固再生させること(湿式成膜法)で製造されている。凝固再生に伴い軟質プラスチックシートの表面には表面層を構成する微多孔が厚さ数μm程度に亘り緻密に形成され、表面層の内側には発泡層を構成する多数の発泡が連続して形成される。通常、これらの発泡の孔径は、表面層に近づくほど小さくなる円錐状(断面略三角状)を呈している。

【0004】

微多孔が緻密に形成された表面層の表面は、平坦性に優れているため、研磨加工で被研磨物の表面の平坦性を向上させることが期待できる。その反面、表面層の表面は平滑性にも富んでいるため、研磨加工時に研磨液を被研磨物の表面及び表面層の表面間で保持することが難しい、という問題がある。このため、研磨加工時に供給した研磨液が被研磨物の表面及び表面層の表面間から流出し、研磨加工の効率が低下し研磨加工ができなくなることもある。これを解決するため、研磨加工時には表面層の表面がドレッシング処理(軽度の表面サンディング)されている(例えば、特許文献1参照)。

【0005】

また、表面層の厚さが数μm程度であり研磨加工の進行に伴い軟質プラスチックシートが磨耗するため、発泡層に形成された発泡が開孔する。従来の研磨布では、研磨液の保持のため、表面層側をバフ処理し、30〜40μm開孔させたものを使用している。通常の湿式成膜法で形成される従来の研磨布では、研磨面(表面層の表面)での孔径が大きすぎるため、研磨加工すると被研磨物の表面の平坦性を向上させることが難しい。平坦性を向上させるため、従来バフ処理で除去されていた発泡層の表面層近傍の孔径の小さい微細発泡を利用した研磨布が開示されている(例えば、特許文献2参照)。この研磨布によれば、研磨加工時に微細発泡が開孔しても孔径が小さいため、平坦性の向上を図ることができる。また、うねりやスクラッチ(キズ)の低減のため、研磨布の開孔径は、25μm以下が望ましいとされている(例えば、特許文献3参照)。

【0006】

【特許文献1】特開2001−62704号公報

【特許文献2】特開2004−243445号公報

【特許文献3】特開2005−1019号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、より平坦性を高める仕上げ研磨においては、研磨加工に有効な平均開孔径は概ね30μm以下、より好ましく25μm以下であるため、特許文献1、特許文献2の技術では、軟質プラスチックシートの摩耗が少ないうちは開孔径も小さいが、摩耗が増えると開孔径が大きくなり、被研磨物の平坦性を損なうこととなる。従って、微細発泡が形成されていても、仕上げ研磨加工に利用可能な軟質プラスチックシートの厚さは表面層から約10%以下に過ぎない。被研磨物の平坦性を向上させるためには、開孔径が大きくなる前に研磨布の交換が必要となり、研磨布の寿命という点で劣っている。

【0008】

本発明は上記事案に鑑み、被研磨物の平坦性を向上させることができ長寿命の研磨布を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、微多孔が形成された表面層と、前記表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えた研磨布において、前記発泡層には、前記表面層側に偏って形成された第1の発泡と、前記発泡層の厚さ方向の長さが前記第1の発泡より大きい第2の発泡とが略均等に形成されており、前記第1及び第2の発泡の孔径は、前記表面層側で縮径されており、かつ、前記表面層から内側の方向に前記軟質プラスチックシートの厚さの少なくとも15%を超えるまで平均25μm以下であることを特徴とする。

【0010】

本発明では、軟質プラスチックシートが表面層を有するため、表面層の平坦な表面で被研磨物を研磨加工することができ、表面層が摩耗して発泡層に略均等に形成された第1及び第2の発泡が開孔しても、第1及び第2の発泡の孔径が表面層側で縮径されているため、研磨加工時に研磨粒子を含む研磨液が第1及び第2の小さな孔径の発泡に貯留されつつ被研磨物及び軟質プラスチックシート間に略均等に供給されるので、被研磨物の表面の平坦性を向上させることができると共に、発泡層が摩耗しても、表面層から内側の方向に軟質プラスチックシートの厚さの少なくとも15%を超えるまで第1及び第2の発泡の孔径が平均25μm以下のため、この範囲で研磨加工を継続して行うことができるので、研磨布の寿命を向上させることができる。

【0011】

この場合において、発泡層の第1及び第2の発泡の孔径が、表面層から内側の方向に軟質プラスチックシートの厚さの少なくとも20%を超えるまで平均25μm以下であることが好ましい。また、発泡層の第1及び第2の発泡の合計数を、第1及び第2の発泡の孔径が平均25μm以下の部分で表面層に沿う方向の1mmあたり30個以上としてもよい。また、第2の発泡が、発泡層の厚さのほぼ全体に亘る長さで略一様に形成されており、第1の発泡が、第2の発泡間に形成されており、発泡層の厚さ方向の長さにバラツキを有しており、第1及び第2の発泡が断面略三角状でもよい。更に、第1及び第2の発泡が、軟質プラスチックシート作製用の軟質プラスチック溶液に添加された親水性添加剤で形成されてもよい。この親水性添加剤としては、アニオン界面活性剤又はノニオン界面活性剤を挙げることができる。また、第1及び第2の発泡が表面層の微多孔の孔径より大きい連通孔で連通していれば、研磨加工時に研磨液が連通孔を通じて移動するので、被研磨物の表面及び研磨布の表面間に略均等に供給することができる。更に、軟質プラスチックシートの表面層と反対側に、少なくとも可撓性フィルム、不織布及び織布から選択される1種であり、軟質プラスチックシートを支持する支持層を更に備えていてもよい。

【発明の効果】

【0012】

本発明によれば、軟質プラスチックシートが表面層を有するため、表面層の平坦な表面で被研磨物を研磨加工することができ、表面層が摩耗しても、第1及び第2の発泡の孔径が表面層側で縮径されているため、研磨液が第1及び第2の小さな孔径の発泡に貯留されつつ被研磨物及び軟質プラスチックシート間に略均等に供給されるので、被研磨物の表面の平坦性を向上させることができると共に、発泡層が摩耗しても、表面層から内側の方向に軟質プラスチックシートの厚さの少なくとも15%を超えるまで第1及び第2の発泡の孔径が平均25μm以下のため、この範囲で研磨加工を継続して行うことができるので、研磨布の寿命を向上させることができる、という効果を得ることができる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して、本発明に係る研磨布の実施の形態について説明する。

【0014】

(研磨パッド)

図1に示すように、本実施形態の研磨パッド(一般に研磨パッドと称されるため、以下、研磨パッドという。)1は、ポリウレタン樹脂で形成された軟質プラスチックシートとしてのポリウレタンシート2を備えている。ポリウレタンシート2は、被研磨物を研磨加工する研磨面側に、図示しない緻密な微多孔が形成されたスキン層2a(表面層)を有しており、スキン層2aの研磨面と反対側(内側)に、ナップ層2b(発泡層)を有している。ナップ層2bには、ポリウレタンシート2の厚さ方向に沿って丸みを帯びた断面略三角状の発泡3(第2の発泡)と、発泡3より長さが小さく断面略三角状の微細発泡4(第1の発泡)とが略均等に形成されている。

【0015】

ナップ層2bに形成された発泡3は、ポリウレタンシート2の厚さのほぼ全体に亘る長さで略一様に形成されている。微細発泡4は、ナップ層2内のスキン層2a側に偏った位置で発泡3間に形成されており、ポリウレタンシート2の厚さ方向で長さにバラツキを有している。このため、略均等に形成された発泡3間に微細発泡4が略均等に形成されていることとなる。発泡3及び微細発泡4の孔径は、スキン層2aに形成された図示しない微多孔より大きく、スキン層2a側の大きさがスキン層2aの反対側より小さく形成されている。すなわち、発泡3及び微細発泡4は、スキン層2a側で縮径されている。発泡3及び微細発泡4は、スキン層2aの微多孔より孔径の大きい図示を省略した連通孔で立体網目状に連通している。また、発泡3及び微細発泡4は、スキン層2aからスキン層2aの反対側方向にポリウレタンシート2の厚さの少なくとも15%を超えるまで平均25μm以下の孔径が維持されている。この範囲では、発泡3及び微細発泡4がスキン層2aに沿う方向の長さ1mmあたりで30個以上形成されている。

【0016】

また、研磨パッド1は、スキン層2aと反対側に、ポリウレタンシート2を支持する支持材6を備えている。支持材6には、少なくともポリエチレンテレフタレート(以下、PETと略記する。)製フィルム等の可撓性フィルム、不織布又は織布から選択される1種が使用されている。支持材6の下面側には、他面側(最下面側)に剥離紙8を有し研磨機に研磨パッド1を固着するための両面テープ7が貼り合わされている。

【0017】

(研磨パッドの製造)

研磨パッド1は、図2に示す各工程を経て製造される。まず、準備工程では、ポリウレタン樹脂、ポリウレタン樹脂を溶解可能な水混和性の有機溶媒のN,N−ジメチルホルムアミド(以下、DMFと略記する。)、発泡3及び微細発泡4の形成させるための親水性添加剤を混合してポリウレタン樹脂を溶解させる。ポリウレタン樹脂には、ポリエステル系、ポリエーテル系、ポリカーボネート系等の樹脂から選択して用い、例えば、ポリウレタン樹脂が30%となるようにDMFに溶解させる。また、ポリウレタン樹脂の溶解時に、別の添加剤として、カーボンブラック等の顔料、ポリウレタン樹脂の凝固再生を安定化させる疎水性活性剤等を適宜添加することができる。

【0018】

親水性添加剤としては、例えば、カルボン酸塩、スルホン酸塩、硫酸エステル塩、燐酸エステル塩等のアニオン界面活性剤を使用する。ポリウレタン樹脂に対する親水性添加剤の添加量は、発泡3及び微細発泡4のスキン層2a側での孔径、数に応じて設定する。得られた混合溶液を濾過することで凝集塊等を除去した後、真空下で脱泡してポリウレタン樹脂溶液を得る。

【0019】

塗布工程、凝固再生工程及び洗浄・乾燥工程では、準備工程で得られたポリウレタン樹脂溶液を成膜基材に連続的に塗布し、水系凝固液に浸漬することでポリウレタン樹脂を凝固再生させ、洗浄後乾燥させてポリウレタンシート2を得る。塗布工程、凝固再生工程及び洗浄・乾燥工程は、図3に示す成膜装置で連続して実行される。

【0020】

図3に示すように、成膜装置60は、成膜基材の不織布や織布を前処理する、水又はDMF水溶液(DMFと水との混合液)等の前処理液15が満たされた前処理槽10、ポリウレタン樹脂を凝固再生させるための、ポリウレタン樹脂に対して貧溶媒である水を主成分とする凝固液25が満たされた凝固槽20、凝固再生後のポリウレタン樹脂を洗浄する水等の洗浄液35が満たされた洗浄槽30及びポリウレタン樹脂を乾燥させるためのシリンダ乾燥機50を連続して備えている。

【0021】

前処理槽10の上流側には、成膜基材43を供給する基材供給ローラ41が配置されている。前処理槽10は、成膜基材43の搬送方向と同じ長手方向の略中央部の内側下部に一対のガイドローラ対13を有している。前処理槽10の上方で、基材供給ローラ41側にはガイドローラ11、12が配設されており、凝固槽20側には前処理した成膜基材43に含まれる過剰な前処理液15を除去するマングルローラ18が配置されている。マングルローラ18の下流側には、成膜基材43にポリウレタン樹脂溶液45を略均一に塗布するナイフコータ46が配置されている。ナイフコータ46の下流側で凝固槽20の上方にはガイドローラ21が配置されている。

【0022】

凝固槽20には、洗浄槽30側の内側下部にガイドローラ23が配置されている。凝固槽20の上方で洗浄槽30側には凝固再生後のポリウレタン樹脂を脱水処理するマングルローラ28が配置されている。マングルローラ28の下流側で洗浄槽30の上方にはガイドローラ31が配置されている。洗浄槽30には、成膜基材43の搬送方向と同じ長手方向で上部に4本、下部に5本のガイドローラ33が上下交互となるように配設されている。洗浄槽30の上方でシリンダ乾燥機50側には、洗浄後のポリウレタン樹脂を脱水処理するマングルローラ38が配置されている。シリンダ乾燥機50には、内部に熱源を有する4本のシリンダが上下4段に配設されている。シリンダ乾燥機50の下流側には、乾燥後のポリウレタン樹脂を(成膜基材43と共に)巻き取る巻取ローラ42が配置されている。なお、マングルローラ18、28、38、シリンダ乾燥機50及び巻取ローラ42は、図示を省略した回転駆動モータに接続されており、これらの回転駆動力により成膜基材43が基材供給ローラ41から巻取ローラ42まで搬送される。

【0023】

成膜基材43に不織布又は織布を用いる場合は、成膜基材43が基材供給ローラ41から引き出され、ガイドローラ11、12を介して前処理液15中に連続的に導入される。前処理液15中で一対のガイドローラ13間に成膜基材43を通過させて前処理(目止め)を行うことにより、ポリウレタン樹脂溶液45を塗布するときに、成膜基材43内部へのポリウレタン樹脂溶液45の浸透が抑制される。成膜基材43は、前処理液15から引き上げられた後、マングルローラ18で加圧されて余分な前処理液15が絞り落とされる。前処理後の成膜基材43は、凝固槽20方向に搬送される。なお、成膜基材43としてPET製等の可撓性フィルムを用いる場合は、前処理が不要のため、ガイドローラ12から直接マングルローラ18に送り込むようにするか、又は、前処理槽10に前処理液15を入れないようにしてもよい。以下、本例では、成膜基材43をPET製フィルムとして説明する。

【0024】

図2に示すように、塗布工程では、準備工程で調製したポリウレタン樹脂溶液45が常温下でナイフコータ46により成膜基材43に略均一に塗布される。このとき、ナイフコータ46と成膜基材43の上面との間隙(クリアランス)を調整することで、ポリウレタン樹脂溶液45の塗布厚さ(塗布量)を調整する。

【0025】

凝固再生工程では、ナイフコータ46でポリウレタン樹脂溶液45が塗布された成膜基材43が、ガイドローラ21からガイドローラ23へ向けて凝固液25中に導入される。凝固浴25は、水を循環させることで常温に維持されている。凝固液25中では、まず、塗布されたポリウレタン樹脂溶液45の表面でポリウレタン樹脂溶液45のDMFと凝固液25との置換が進行して緻密な微多孔が形成される。この微多孔は厚さ数μm程度に形成されスキン層2aを構成する。その後、スキン層2a及び成膜基材43間のポリウレタン樹脂溶液45中のDMFと凝固液25との置換の進行によりポリウレタン樹脂が成膜基材43の片面に凝固再生される。DMFの脱溶媒による凝固液25との置換に伴い、スキン層4aの内側には発泡3、微細発泡4、及び、発泡3、微細発泡4を立体網目状に連通する連通孔が形成されてナップ層4bを構成する。

【0026】

ここで、発泡3及び微細発泡4の形成について説明すると、ポリウレタン樹脂溶液45の凝固液25との界面でポリウレタン樹脂が凝固再生するときに、ポリウレタン樹脂溶液45に添加した親水性添加剤の作用で脱溶媒(凝固液25の浸入)の生じるポイントが増加するため、微多孔の数が増加すると共に、樹脂溶液層への水の浸透性を向上させ、DMFの置換速度を増大させる。その後の脱溶媒がスキン層2aの微多孔を通じて生じるため、スキン層2aに形成された微多孔数が増加したことで脱溶媒が速やかに進行するので、発泡3及び微細発泡4の数が増加し孔径が小さくなると共に、細長い発泡が形成される。このため、発泡3及び微細発泡4は、スキン層2aからポリウレタンシート2の厚さの少なくとも15%を超えるまで平均25μm以下の孔径が維持され、この範囲では、発泡3及び微細発泡4の数がスキン層2aに沿う方向の長さ1mmあたりで30個以上となる。また、PET製フィルムの成膜基材43が水を浸透させないため、脱溶媒がスキン層2a側でのみ生じることから、発泡3及び微細発泡4は成膜基材43側がスキン層2a側より大きく形成され、発泡3及び微細発泡4を連通する連通孔の孔径は微多孔の孔径より大きくなる。

【0027】

ポリウレタン樹脂の凝固再生は、ポリウレタン樹脂溶液45が塗布された成膜基材43が凝固液25中に進入してからガイドローラ23に到る間に完了する。凝固再生したポリウレタン樹脂は、凝固液25から引き上げられ、マングルローラ28で余分な凝固液25が絞り落とされた後、ガイドローラ31を介して洗浄槽30に搬送され洗浄液35中に導入される。

【0028】

図2に示すように、洗浄・乾燥工程では、洗浄液35中に導入されたポリウレタン樹脂をガイドローラ33に上下交互に通過させることによりポリウレタン樹脂が洗浄される。洗浄後、ポリウレタン樹脂は洗浄液35から引き上げられ、マングルローラ38で余分な洗浄液35が絞り落とされる。その後、ポリウレタン樹脂を、シリンダ乾燥機50の4本のシリンダ間を交互(図3の矢印方向)に、シリンダの周面に沿って通過させることで乾燥させる。乾燥後のポリウレタン樹脂(ポリウレタンシート2)は、成膜基材43と共に巻取ローラ42に巻き取られる。なお、成膜基材43は、そのまま支持材6を構成する。

【0029】

ラミネート加工工程では、ポリウレタンシート2のスキン層2aと反対側の支持材6の裏面側には、他面側に剥離紙8が貼付された両面テープ7を貼り合わせる。裁断・検査工程では、円形等の所望の形状に裁断した後、汚れや異物等の付着がないことを確認する等の検査を行い研磨パッド1を完成させる。

【0030】

得られた研磨パッド1で被研磨物の研磨加工を行うときは、例えば、両面研磨機の上定盤、下定盤に両面テープ7を介してそれぞれ研磨パッド1を貼着する。両面研磨機では、被研磨物が上定盤及び下定盤にそれぞれ貼着された2枚の研磨パッド1間に挟まれて両面同時に研磨加工される。両面研磨機の研磨パッド1を貼着する面、すなわち、上定盤の下面及び下定盤の上面は、いずれも平坦に形成されている。このため、上定盤、下定盤に貼着された研磨パッド1では、被研磨物側の表面が略平坦となる。研磨液を供給し、上定盤及び下定盤間を加圧しながら回転させることで被研磨物を研磨加工する。

【0031】

(作用)

次に、本実施形態の研磨パッド1の作用等について説明する。

【0032】

従来湿式成膜法で作製されるポリウレタンシートでは、図4(B)に示すように、ナップ層72bに発泡73と、発泡73より長さが小さくスキン層72a側に偏った位置に微細発泡74とが形成されているものの、発泡73及び微細発泡74の孔径がスキン層72aから離れるに従い大きく増大している。このため、従来のポリウレタンシートでは、研磨加工に有効な平均25μm以下の孔径が矢印Qで示す範囲となり、ポリウレタンシートの厚さの10%にも満たない範囲に過ぎない。また、発泡73及び微細発泡74の孔径が大きく増大するため、スキン層72aに沿う方向の1mmあたりの数も30個未満となる。このようなポリウレタンシートを用いた研磨パッドで被研磨物を研磨加工すると、スキン層72aの表面が平坦性に優れるため、スキン層72aの厚さの範囲では被研磨物を平坦に研磨加工することができる。スキン層72aが摩耗するとナップ層72bの発泡73及び微細発泡74が開孔するが、摩耗が少ないうちは孔径も小さいため、研磨加工を継続することができる。ところが、研磨加工の継続に伴いポリウレタンシートの摩耗が進行すると比較的短時間で発泡73及び微細発泡74の孔径が大きくなるため、被研磨物の平坦性を損なうこととなる。被研磨物の平坦性を向上させるためには、孔径が大きくなる前に研磨布の交換が必要となることから、研磨布の寿命という点で劣っている。本実施形態の研磨パッド1は、これらの問題を解決することができるものである。

【0033】

本実施形態のポリウレタンシート2では、図4(A)に示すように、ナップ層2bに発泡3と、発泡3より長さが小さくスキン層2a側に偏った位置に微細発泡4とが形成されている。スキン層2aからポリウレタンシート2の厚さの15%を超えるまで発泡3及び微細発泡4の孔径が平均25μm以下に維持されているため、発泡3及び微細発泡4がポリウレタンシート2の厚さ方向で細長い形状となり、矢印Pで示す範囲が摩耗するまで研磨加工に使用することができる。従って、ポリウレタンシート2を用いた研磨パッド1では、平坦性に優れるスキン層2aの表面で被研磨物を平坦に研磨加工することができると共に、スキン層2aが摩耗してナップ層2bの発泡3及び微細発泡4が開孔しても、ポリウレタンシート2の厚さの少なくとも15%を超えるまで孔径が平均25μm以下のため、長期間に亘り被研磨物を平坦に研磨加工することができ、研磨パッド1の寿命を向上させることができる。

【0034】

また、本実施形態の研磨パッド1では、発泡3及び微細発泡4がスキン層2aに沿う方向の長さ1mmあたり30個以上の数で形成されており、ナップ層2bの全体に略均等に形成されている。このため、孔径が平均25μm以下の発泡3及び微細発泡4の間隔が小さくなり、研磨粒子を含む研磨液が発泡3及び微細発泡4内に貯留されつつ研磨パッド1及び被研磨物間に略均等に供給される。これにより、被研磨物の表面が小さな間隔で研磨加工されるので、被研磨物の平坦性を向上させることができる。更に、本実施形態の研磨パッド1では、発泡3がナップ層2bの厚さのほぼ全体に亘る長さを有しているのに対して、スキン層2a側に偏って形成された微細発泡4の長さはバラツキを有している。発泡3及び微細発泡4がスキン層2a側で縮径された断面略三角状に形成されていることから、発泡3間に微細発泡4が略均等に形成されることで、スキン層2a側の発泡3及び微細発泡4の数を確保することができる。

【0035】

更に、本実施形態の研磨パッド1では、発泡3及び微細発泡4がスキン層2aの微多孔より孔径の大きい連通孔で連通している。このため、研磨液が連通孔を通じて発泡3及び微細発泡4間を移動することから、被研磨物及び研磨パッド1間に研磨液を略均等に供給することができる。

【0036】

また更に、本実施形態では、ポリウレタンシート2の製造時にポリウレタン樹脂溶液45に親水性添加剤が添加される。このため、ポリウレタン樹脂の凝固再生時にDMFの脱

溶媒が生じるポイントが増加してスキン層2aの微多孔の数が増加する。これにより、製造工程を複雑化することなく研磨パッド1のナップ層2bに細長形状の発泡3及び微細発泡4を容易に形成することができる。

【0037】

更にまた、本実施形態の研磨パッド1では、ポリウレタンシート2のスキン層2aと反対側にPET製フィルムの支持材6が貼り合わされている。このため、柔軟なポリウレタンシート2が支持材6に支持されるので、研磨パッド1の搬送時や研磨機への装着時の取り扱いを容易にすることができる。

【0038】

なお、本実施形態の研磨パッド1では、親水性添加剤としてアニオン界面活性剤を例示したが、本発明はこれに限定されるものではなく、ポリウレタン樹脂の溶解に使用する有機溶媒に可溶性で親水性のものであればよい。このような親水性添加剤としては、例えば、親水性のエステル系、エーテル系、エステル・エーテル系、アミド系等のノニオン界面活性剤等を挙げることができる。また、これらの親水性添加剤の2種以上を混合して使用してもよい。

【0039】

また、ポリウレタン樹脂溶液45に添加する親水性添加剤の添加量は、発泡3及び微細発泡4のスキン層2a側での孔径、数に応じて設定すればよく、特に制限されるものではない。親水性添加剤の添加量を大きくすることでスキン層2aの微多孔の数を増加させることができる。微多孔の数が増加すると、脱溶媒の生じるポイントが増えるため、発泡3及び微細発泡4の孔径が小さくなり数が増加する。親水性添加剤の添加量は、添加剤の種類や樹脂の種類によって異なるが、例えば、樹脂溶液100部に対して0.2〜5部の間で添加する。親水性添加剤の添加量が少なければ、発泡形状に変化がなく、多すぎれば、成膜性に支障をきたす。

【0040】

更に、本実施形態の研磨パッド1では、ポリウレタン樹脂溶液45に親水性添加剤を添加し、凝固浴25を常温に維持してポリウレタン樹脂を凝固再生させる例を示したが、本発明はこれに制限されるものではない。例えば、凝固浴25に冷水を循環させること等で凝固浴25を低温に維持してポリウレタン樹脂を凝固再生させることもできる。凝固浴25を低温とした場合には、常温に維持する場合と比較して、ポリウレタン樹脂溶液45と凝固浴25との界面でポリウレタン樹脂の凝固再生の進行が遅くなり(スキン層2aの形成が遅くなり)、界面でポリウレタン樹脂が凝固再生する間での脱溶媒の進行に伴い微多孔の形成が促進されてスキン層2aの微多孔の数が増加するため、発泡3及び微細発泡4の孔径が小さくなる。従って、例えば、アルミニウム基板の仕上げ研磨加工用等で孔径を小さくする場合には、凝固浴25を低温に維持しておくことが好ましい。

【0041】

また更に、本実施形態の研磨パッド1では、ポリウレタンシート2の成膜基材43をPET製フィルムの支持材6とする例を示したが、本発明はこれに限定されるものではなく、例えば、成膜基材43を不織布や織布等としてもよい。また、PET製フィルムの成膜基材43からポリウレタンシート2を剥離し、ポリウレタンシート2を単体で研磨機に固着するようにしてもよい。この場合に、例えば、PET製フィルム等の基材の両面に粘着剤が塗布された両面テープ7を使用すれば、容易に定盤に固定することができる。

【0042】

更にまた、本実施形態の研磨パッド1では、軟質プラスチックシートとしてのポリウレタンシート2の材質にポリエステル系、ポリエーテル系、ポリカーボネート系等のポリウ

レタン樹脂を例示したが、本発明はこれに限定されるものではなく、例えば、ポリエステル樹脂等を用いてもよい。ポリウレタン樹脂を用いれば、湿式成膜法で容易にスキン層2aを形成することができる。更に、本実施形態では、ポリウレタン樹脂を30%となるようにDMFに溶解する例を示したが、本発明はこれに限定されるものではなく、ポリウレタン樹脂溶液45の粘性やポリウレタンシート2の厚さ等により適宜変更してもよい。また、本実施形態では、ポリウレタン樹脂溶液45の塗布にナイフコータ46を例示したが、例えば、リバースコータ、ロールコータ等を用いてもよく、成膜基材43に略均一な厚さに塗布可能であれば特に制限されるものではない。更に、本実施形態では、ポリウレタン樹脂の乾燥にシリンダ乾燥機50を例示したが、本発明はこれに限定されるものではなく、例えば、熱風乾燥機等を用いてもよい。

【実施例】

【0043】

以下、本実施形態に従い製造した研磨パッド1の実施例について説明する。なお、比較のために製造した比較例の研磨パッドについても併記する。

【0044】

(実施例1)

下表1に示すように、実施例1では、ポリウレタン樹脂として、ポリエステルMDI(ジフェニルメタンジイソシアネート)ポリウレタン樹脂を用いた。このポリウレタン樹脂のDMF溶液100部に対して、親水性添加剤のラウリル硫酸ナトリウム(SLS)を1部添加し、更に、粘度調整用のDMFの45部、顔料のカーボンブラックを30%含むDMF分散液の40部、疎水性活性剤の2部を混合してポリウレタン樹脂溶液45を調製した。ポリウレタン樹脂溶液45を塗布する際に塗布装置のクリアランスを0.8mmに設定した。凝固再生工程で凝固浴25の温度を低温(15°C)に維持し、洗浄工程での洗浄効果を高めるために凝固再生後の洗浄を温水で行った。なお、ポリウレタンシート2の単位面積あたりの重量から換算するとポリウレタン樹脂溶液45の塗布量は、676g/m2(固形換算151g/m2)である。

【0045】

【表1】

【0046】

(実施例2)

表1に示すように、実施例2では、凝固浴25を常温に維持すること以外は実施例1と同様にした。

【0047】

(比較例1)

表1に示すように、比較例1では、親水性添加剤を添加せず、凝固浴25を常温に維持すること以外は実施例1と同様にした。従って、比較例1の研磨パッドは、従来の研磨パッドである(図4(B)参照)。

【0048】

(評価)

各実施例及び比較例の研磨パッドについて、発泡3及び微細発泡4の孔径及び数を以下のようにして測定した。成膜したポリウレタンシート2の断面写真(走査型電子顕微鏡)から、スキン層2aからポリウレタンシート2の厚さの5%、10%、15%、20%、30%の位置に形成された発泡3及び微細発泡4の平均孔径及びスキン層2aに沿う方向の1mmあたりの発泡数を測定した。発泡数の測定結果を下表2に、孔径の測定結果を下表3にそれぞれ示した。

【0049】

【表2】

【0050】

【表3】

【0051】

表2及び表3に示すように、親水性添加剤を添加せず、常温で凝固再生させた比較例1のポリウレタンシートでは、厚さの10%の位置で発泡数が23個/mm、平均孔径が24.2μmを示している。厚さの割合が大きくなるほど発泡数が減少し、平均孔径が大きくなることを示している。平均孔径が25μm以下ではあるが、発泡数が30個/mm未満のため、スラリの貯液・供給には劣っている。このため、比較例1のポリウレタンシートを用いた研磨パッドでは、研磨加工時のポリウレタンシートの摩耗に伴い発泡及び微細発泡の孔径が増大して数が減少する。従って、ポリウレタンシートの厚さの10%にも達しないうちに研磨パッドが寿命となり、このまま研磨加工を継続すると被研磨物の平坦性の低下を招くこととなる。これに対して、親水性添加剤を添加し、凝固浴25を低温に維持して凝固再生させた実施例1のポリウレタンシート2では、厚さの20%を超えるまで、発泡数30個/mm以上、平均孔径25μm以下を示した。また、親水性添加剤を添加し、凝固浴25を常温に維持して凝固再生させた実施例2のポリウレタンシート2では、厚さの15%を超えるまで、発泡数30個/mm以上、平均孔径25μm以下を示した。このことから、実施例1のポリウレタンシート2では、実施例2のポリウレタンシート2と比較して、発泡3及び微細発泡4がより細長く形成されることが判った。

【0052】

以上の測定結果から、親水性添加剤を添加することで、ポリウレタンシート2の厚さの15%を超えるまで平均孔径が25μm以下に維持することができ、凝固浴25を低温に維持することで、ポリウレタンシート2の厚さの20%を超えるまで平均孔径が25μm以下に維持することができることが判明した。従って、実施例1、実施例2の研磨パッド1では、長期間に亘り研磨加工を継続することができ、研磨パッド1の寿命を向上させることができることが明らかとなった。

【産業上の利用可能性】

【0053】

本発明は被研磨物の平坦性を向上させることができ長寿命の研磨布を提供するため、研磨布の製造、販売に寄与するので、産業上の利用可能性を有する。

【図面の簡単な説明】

【0054】

【図1】本発明を適用した実施形態の研磨パッドを示す断面図である。

【図2】研磨パッドの製造工程を示す工程図である。

【図3】研磨パッドのポリウレタンシートの製造に用いる成膜装置の概略構成を示す正面図である。

【図4】研磨パッドの発泡の形成状態を模式的に示す説明図であり、(A)は実施形態の研磨パッド、(B)は従来の研磨パッドをそれぞれ示す。

【符号の説明】

【0055】

1 研磨パッド(研磨布)

2 ポリウレタンシート(軟質プラスチックシート)

2a スキン層(表面層)

2b ナップ層(発泡層)

3 発泡(第2の発泡)

4 微細発泡(第1の発泡)

【特許請求の範囲】

【請求項1】

微多孔が形成された表面層と、前記表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えた研磨布において、前記発泡層には、前記表面層側に偏って形成された第1の発泡と、前記発泡層の厚さ方向の長さが前記第1の発泡より大きい第2の発泡とが略均等に形成されており、前記第1及び第2の発泡の孔径は、前記表面層側で縮径されており、かつ、前記表面層から内側の方向に前記軟質プラスチックシートの厚さの少なくとも15%を超えるまで平均25μm以下であることを特徴とする研磨布。

【請求項2】

前記発泡層の第1及び第2の発泡の孔径が、前記表面層から内側の方向に前記軟質プラスチックシートの厚さの少なくとも20%を超えるまで平均25μm以下であることを特徴とする請求項1に記載の研磨布。

【請求項3】

前記発泡層の第1及び第2の発泡の合計数は、前記第1及び第2の発泡の孔径が平均25μm以下の部分で前記表面層に沿う方向の1mmあたり30個以上であることを特徴とする請求項1又は請求項2に記載の研磨布。

【請求項4】

前記第2の発泡は、前記発泡層の厚さ方向のほぼ全体に亘る長さで略一様に形成されており、前記第1の発泡は、前記第2の発泡間に形成されており、前記発泡層の厚さ方向の長さにバラツキを有しており、前記第1及び第2の発泡が断面略三角状であることを特徴とする請求項1に記載の研磨布。

【請求項5】

前記発泡層の第1及び第2の発泡が、前記軟質プラスチックシート作製用の軟質プラスチック溶液に添加された親水性添加剤で形成されたものであることを特徴とする請求項1乃至請求項4のいずれか1項に記載の研磨布。

【請求項6】

前記親水性添加剤は、アニオン界面活性剤又はノニオン界面活性剤であることを特徴とする請求項5に記載の研磨布。

【請求項7】

前記発泡層の第1及び第2の発泡が、前記表面層の微多孔の孔径より大きい連通孔で連通していることを特徴とする請求項1に記載の研磨布。

【請求項8】

前記軟質プラスチックシートの前記表面層と反対側に、少なくとも可撓性フィルム、不織布及び織布から選択される1種であり、前記軟質プラスチックシートを支持する支持層を更に備えたことを特徴とする請求項1乃至請求項7のいずれか1項に記載の研磨布。

【請求項1】

微多孔が形成された表面層と、前記表面層の内側に位置する発泡層とを有し、研磨加工による摩耗を許容する軟質プラスチックシートを備えた研磨布において、前記発泡層には、前記表面層側に偏って形成された第1の発泡と、前記発泡層の厚さ方向の長さが前記第1の発泡より大きい第2の発泡とが略均等に形成されており、前記第1及び第2の発泡の孔径は、前記表面層側で縮径されており、かつ、前記表面層から内側の方向に前記軟質プラスチックシートの厚さの少なくとも15%を超えるまで平均25μm以下であることを特徴とする研磨布。

【請求項2】

前記発泡層の第1及び第2の発泡の孔径が、前記表面層から内側の方向に前記軟質プラスチックシートの厚さの少なくとも20%を超えるまで平均25μm以下であることを特徴とする請求項1に記載の研磨布。

【請求項3】

前記発泡層の第1及び第2の発泡の合計数は、前記第1及び第2の発泡の孔径が平均25μm以下の部分で前記表面層に沿う方向の1mmあたり30個以上であることを特徴とする請求項1又は請求項2に記載の研磨布。

【請求項4】

前記第2の発泡は、前記発泡層の厚さ方向のほぼ全体に亘る長さで略一様に形成されており、前記第1の発泡は、前記第2の発泡間に形成されており、前記発泡層の厚さ方向の長さにバラツキを有しており、前記第1及び第2の発泡が断面略三角状であることを特徴とする請求項1に記載の研磨布。

【請求項5】

前記発泡層の第1及び第2の発泡が、前記軟質プラスチックシート作製用の軟質プラスチック溶液に添加された親水性添加剤で形成されたものであることを特徴とする請求項1乃至請求項4のいずれか1項に記載の研磨布。

【請求項6】

前記親水性添加剤は、アニオン界面活性剤又はノニオン界面活性剤であることを特徴とする請求項5に記載の研磨布。

【請求項7】

前記発泡層の第1及び第2の発泡が、前記表面層の微多孔の孔径より大きい連通孔で連通していることを特徴とする請求項1に記載の研磨布。

【請求項8】

前記軟質プラスチックシートの前記表面層と反対側に、少なくとも可撓性フィルム、不織布及び織布から選択される1種であり、前記軟質プラスチックシートを支持する支持層を更に備えたことを特徴とする請求項1乃至請求項7のいずれか1項に記載の研磨布。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−297515(P2006−297515A)

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願番号】特願2005−120440(P2005−120440)

【出願日】平成17年4月19日(2005.4.19)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願日】平成17年4月19日(2005.4.19)

【出願人】(000005359)富士紡ホールディングス株式会社 (180)

【Fターム(参考)】

[ Back to top ]