研磨用パッド

【課題】基板を研磨するためのパッドの提供。

【解決手段】半導体および他の平面基板を必要に応じて研磨材粒子を含むスラリーの存在下で研磨するための改善された研磨用パッドが開示される。この研磨用パッドは、不織繊維成分を含み、この不織繊維成分の一部は必要に応じて二成分系繊維を含み、必要に応じてポリマーマトリクス成分中に包埋される。本発明はまた、上で開示された研磨用パッドを製造する方法に関する。特に、この方法は、少なくとも一部またはその全体が二成分系繊維を含み得るニードルパンチ不織テキスタイルと、ポリマー結合材とを所望のレベルまで合せる工程、および熱および圧力の下で薄いシートを形成し、次いで表面仕上げを行う工程を包含する。

【解決手段】半導体および他の平面基板を必要に応じて研磨材粒子を含むスラリーの存在下で研磨するための改善された研磨用パッドが開示される。この研磨用パッドは、不織繊維成分を含み、この不織繊維成分の一部は必要に応じて二成分系繊維を含み、必要に応じてポリマーマトリクス成分中に包埋される。本発明はまた、上で開示された研磨用パッドを製造する方法に関する。特に、この方法は、少なくとも一部またはその全体が二成分系繊維を含み得るニードルパンチ不織テキスタイルと、ポリマー結合材とを所望のレベルまで合せる工程、および熱および圧力の下で薄いシートを形成し、次いで表面仕上げを行う工程を包含する。

【発明の詳細な説明】

【技術分野】

【0001】

(関連出願の相互参照)

本願は、米国通常特許出願第10/843,111号(2004年5月11日出願)の出願日の利益を主張する。この出願の教示は、本明細書中に参考として援用される。

【0002】

(発明の分野)

本発明は、研磨用パッドに関し、より具体的には、研磨用パッドを形成するための新規な組成物および方法に関する。本発明の研磨用パッドは、半導体および関連デバイスの製造の間の基板の化学的−機械的平坦化(planarization)において特に有用である。本発明は、ニードルパンチ不織繊維テキスタイルを含むパッドに関し、そのニードルパンチ不織繊維テキスタイルの一部または全体は、二成分系繊維を含み得、必要に応じてポリマー結合材中に包埋されていてもよい。このパッドは、研磨剤が研磨用スラリー中に含まれる必要があろうがなかろうが、化学的−機械的研磨に適している。このニードルパンチ不織繊維テキスタイルおよび随意のポリマー結合材から形成されるパッドは、研磨操作により適していることが見出された独特の硬度特性を有するパッドを供給する様式で加工され得る。さらに、本発明のパッドは、複雑ではない連続プロセスを使用して製造され得る。

【背景技術】

【0003】

(発明の背景)

何年もの間、光学レンズおよび半導体ウェハは、化学的−機械的手段により研磨されてきた。より最近では、この技術は二酸化ケイ素の金属間誘電層を平坦化する(planarizing)手段として、そして集積回路デバイス内の導電層が種々の基板上に製作されるときに、その一部を除去するために適用されてきた。例えば、二酸化ケイ素の等角層(conformal layer)は、その層の上面が、高さおよび幅が、下に存在する金属相互連結体(metal interconnect)に対応する一連の非平面状の段差を特徴とするように、その金属相互連結体を覆い得る。

【0004】

半導体技術における急速な進歩により、非常に多くのデバイスを半導体基板のより小さい面積中に詰め込みを生じる超大規模集積(very large scale integraton)(VLSI)回路および超々大規模集積(ultra large scale integraton)(ULSI)回路の出現を見た。より大きいデバイス密度は、より高い解像度のリソグラフィープロセスを可能にする、より高い程度の平面性を必要とし、このより高い解像度のリソグラフィープロセスは、現在の設計に組み込まれるより小さい特徴を有するより多くの数のデバイスを形成するのに必要とされる。さらに、その低い抵抗に起因して銅がますます相互連結体として使用されている。従来は、導電(金属)表面および誘電体表面を平坦にするために、エッチング技術が使用される。しかし、相互連結体として使用される場合に有利な特性から望ましい特定の金属(Au、Ag、Cu)は、容易にはエッチングを受けず、従って化学的−機械的研磨(CMP)に対する必要性がある。

【0005】

代表的には、種々の金属相互連結体は、リソグラフィープロセスまたは食刻(damascene)プロセスにより形成される。例えば、リソグラフィープロセスでは、第1のブランケット金属層が第1の誘電層上に堆積され、その後、第1のマスクを通して減法によるエッチング(subtractive etching)により電線が形成される。第2の誘電層がこの第1の金属化層の上に置かれ、そして第2のマスクを使用してこの第2の誘電層に穴がパターン化される。この穴を金属で満たすことにより、金属柱または栓が形成される。第2のブランケット金属層が、この第2の誘電層の上に形成され、この栓が第1および第2の金属層を連結する。第2の金属層はマスクされ、エッチングされて第2の組の電線が形成される。このプロセスが、所望のデバイスを生成するのに必要とされるように繰り返される。この食刻プロセスは、Chowらに対する特許文献1に記載されている。

【0006】

現在、VLSIは、エッチングに対する感受性に起因して、配線のためにアルミニウムを、栓のためにタングステンを使用する。しかし、銅の抵抗率は、アルミニウムおよびタングステンのいずれよりも優れており、その使用を望ましいものにする。しかし、銅は、エッチングに対する望ましい特性を有しない。

【0007】

金属間誘電層の上面の高さの変動は、いくつかの望ましくない特性を有する。引き続くリソグラフィー加工工程の光学的解像度は、非平面的な誘電性表面により、低下する。光学的解像度の低下は、線がプリントされ得る解像度を低下させる。さらに、段の高さが大きい場合、誘電層上の第2の金属層の有効範囲は、不完全となり得、開回路を導き得る。

【0008】

これらの問題を考慮して、金属層および誘電層の上部表面を平坦化するための方法が開発された。1つのそのような技術は、回転パッドにより作動される研磨材を使用する化学的−機械的研磨(CMP)である。化学的−機械的研磨方法は、Beyerらに対する特許文献2に記載されている。従来の研磨用パッドは、比較的少量のポリウレタン接着性結合材により相互連結された不織繊維のような比較的軟質の可撓性材料から作製され、またはそのパッドの厚み全体にわたって物理的特性の変動を伴う積層された層を含んでいてもよい。多層パッドは、一般に、より堅い材料に裏打ちされた可撓性のトップ研磨層を有する。

【0009】

このCMP技術は、取り除かれるべき表面層の化学変換をその変換生成物の機械的除去と組合わせる。理想的には、この変換生成物は、軟質で、高い研磨速度を容易にする。CMPパッドは、本発明に関連する2つの束縛を解決せねばならない。研磨されるべき基板に接触している表面は、いくらかは弾性でなければならない。本発明に特に関連するのは、「皿押し(dishing)」としても公知の局所的な過剰研磨の問題である。これは、金属基板のCMPの間に直面する重要な問題の1つである。皿押しの防止には、より堅いパッドが必要であることが一般に知られている。しかし、より堅いパッドは、表面の引っかき傷および欠陥の数および密度が増加するという傾向を伴う。このような欠陥は、製品の低収率に相関する。

【0010】

半導体チップを製造するために最も一般に使用される研磨用パッドのいくつかは、非常に軟質の発泡材パッドまたは軟質の不織繊維パッドである。軟質の研磨用パッドの利点は、研磨されたウェハ上の欠陥密度の低さ、およびウェハ内の良好な均一性である。しかし、軟質のCMPパッドは、非常に短いパッド寿命という問題を抱え、約50ウェハを研磨した後に交換する必要があり、またパッドの軟質性に起因して研磨されるウェハの過度の皿押しという問題を抱えている。また、金属食刻CMPプロセスに対して、軟質パッドは、通常は、硬質パッドに比べてはるかに多くの皿押しを引き起こす。

【0011】

皿押しの防止にはより堅いパッドが必要とされることが一般に公知である。従って、皇室の研磨用パッドは、通常は、軟質パッドよりも良好な平坦化能力を有する。しかし、欠陥数は、軟質パッドを用いる場合よりも多くのはるかに高く、ウェハ内の均一性は、通常ははるかに劣る。さらに、硬質パッドは状態調整可能(conditionable)であり、このことは、パッドの表面状態が、ダイヤモンドディスクまたは研磨ローラーを使用して再生され得、磨耗した領域および包埋されたごみを取り除くことによりパッド表面を使える状態に回復し得ることを意味する。この回復能力は、硬質パッドは軟質パッドよりも長く持続し得るを意味する。このようなインサイチュの回復はまた、パッド交換のための研磨工具の停止時間が大きく減少することを意味する。

【0012】

現在、これらの問題は、最初の研磨が一組のパッドおよび研磨用コンパウンドを使用して高速で実施され、続いて、第1の組と比べて異なるように最適化された第2の組のパッドおよび研磨用コンパウンドを使用して第2の研磨工程が行われる多段階技術を使用して取り扱われている。これは、時間のかかるプロセスであり、さらにこれは2つの異なるパッドの使用に起因して高い欠陥密度という問題を抱えている。Cuの平坦化について、CMPパッドは、不可欠であり、研磨材スラリーと同程度に重要である。先行技術は、単層のパッドは、良好な平坦化を得るにはあまりに硬質すぎるか、あまりに軟質すぎるかのいずれかであることを示唆している。重ねられた不織パッドまたは他のタイプのパッドは、より良好なCMP性能を得ようとして以前に試みられたことがある。しかし、薄い(厚さ5〜20ミル)繊維パッドは、十分な耐久性がなく、CMPプロセスに耐えない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】米国特許第4,789,648号明細書

【特許文献2】米国特許第4,944,836号明細書

【発明の概要】

【発明が解決しようとする課題】

【0014】

従って、改善された繊維製研磨用パッドに対する必要性が存在する。高品質のパッドは、以下の要件を満たす:研磨された表面上に非常に低い欠陥数しか生成せず、研磨された表面の非常に少ない皿押しおよび非常に少ない腐食しか引き起こさず、そして回復により延長可能な長いパッド寿命を有する。既存の先行技術のCMPパッドの中に、次世代のCMPプロセスに必要とされるこれらのすべての要件を満たし得るものはない。それゆえに、新しいタイプのCMPパッドが、特に、複雑でない連続プロセスにより製造される新しいタイプのCMPパッドが、これらの要件を満たすために必要とされる。

【課題を解決するための手段】

【0015】

(発明の要旨)

1つの実施形態では、本発明は、基板を研磨するためのパッドに関し、このパッドは、少なくとも一部またはその全体が必要に応じて二成分系繊維を含む不織繊維ウェブを含む第1の構成要素、および必要に応じて、ポリマーマトリクス成分を含む第2の構成要素を含み、この繊維成分は、このポリマーマトリクス中に包埋されている。

【0016】

方法の形態では、本発明は、研磨用パッドを製造するためのプロセスを包含し、このプロセスは、以下の工程:少なくとも一部またはその全体が必要に応じて二成分系繊維を含む不織繊維成分を提供する工程、必要に応じて、ポリマーマトリクスを提供して、この不織繊維成分をコーティングする工程、この不織繊維成分をこのポリマーマトリクスと合せる工程、およびこのポリマーマトリクスおよび不織繊維成分を、固めて上記の研磨用パッドとしての使用のための複合材シートを形成するための温度範囲「T」および圧力に曝す工程、を包含する。このようなプロセスでは、二成分系繊維は、Tm1の融点を有する1つの成分、Tm2の融点を有する1つの成分を含み得、ここでTm1<Tm2であり、そしてTm1は温度範囲「T」内に存在し得る。あるいは、温度範囲「T」内にある融点を有する結合材繊維が採用され得る。

【0017】

本発明はまた、研磨剤粒子を含んでいてもいなくてもよいスラリーの存在下で基板を研磨するための研磨用パッドに関する。本明細書中の研磨用パッドはまた、連続製造プロセスによる製造に適している。

【0018】

特定の実施形態のパッドはまた、比較的薄く、堅くそして硬い構成であることを特徴とする。本発明のパッドのトップ層の研磨特性は、使用される不織繊維の選択および特徴により、使用される随意のポリマーマトリクス(結合材)の選択により、そしてパッド製造プロセスで使用される飽和および圧縮のレベルに起因する、最終のパッドと比較したときの不織テキスタイルの密度の増加により、独特に変化し得る。

【0019】

本発明はまた、上で開示された研磨用パッドを製造する方法に関する。特に、この方法は、少なくとも一部またはその全体が二成分系繊維を含み得るニードルパンチ不織テキスタイルと、ポリマー結合材とを所望のレベルまで合せる工程、および熱および圧力の下で薄いシートを形成し、次いで表面仕上げを行う工程を包含する。熱および圧力の適用は、二成分系繊維の一部を活性化する働きをし、改善された物理的特性を有するシートをもたらす。圧力の適用はさらに、そのシートの厚さおよび密度を制御する働きをする。このシートは、切断されて形作られ、必要に応じて基材で裏打ちされて研磨用パッドが形成される。本発明の研磨用パッドは、多様な用途に適用され得、その用途としては、化学的−機械的研磨(CMP)として公知の半導体ウェハの研磨、および研磨用スラリーとして液体媒体を採用する、金属、セラミック、ガラス、ウェハ、ハードディスクなどのための研磨用途に適用され得る。

例えば、本願発明は以下の項目を提供する。

(項目1)

基板を研磨するためのパッドであって、

約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含む、第1の構成要素;および

ポリマーマトリクス成分を含む、第2の構成要素、

を含み、該繊維成分は、該ポリマーマトリクス中に分布し、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在する、パッド。

(項目2)

前記坪量が、約300〜1500g/m2である、項目1に記載のパッド。

(項目3)

前記研磨用パッドが表面層を有し、前記繊維が前記マトリクス成分を含まないことをさらに特徴とする、項目1に記載のパッド。

(項目4)

前記不織繊維ウェブが、二成分系繊維を含む、項目1に記載のパッド。

(項目5)

前記二成分系繊維が、2種の繊維の物理的ブレンドを含む、項目4に記載のパッド。

(項目6)

前記二成分系繊維が、シース/コア構成を有する、項目5に記載のパッド。

(項目7)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目4に記載のパッド。

(項目8)

さらに結合材繊維を含む、項目1に記載のパッド。

(項目9)

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せから構成される、項目1に記載のパッド。

(項目10)

前記パッドが、約0.5mm〜5.0mmの範囲の厚みを有する、項目1に記載のパッド。

(項目11)

前記パッドが、約0.5mm〜3.0mmの範囲の厚みを有する、項目10に記載のパッド。

(項目12)

項目1に記載のパッドであって、該パッドは、複数の層を含み、ここで該層の各々は、二成分系であることを特徴とし、各層は、

約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含む、第1の構成要素;および

ポリマーマトリクス成分を含む、第2の構成要素、

を含み、該繊維成分は、該ポリマーマトリクス中に分布し、ここで、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とする複数の層を含み、該繊維ウェブは、該複数の層の各層に約10〜90重量%のレベルで存在する、パッド。

(項目13)

前記パッドが、さらに、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーを含む、項目1に記載の研磨用パッド。

(項目14)

前記ポリマーが、繊維または粒子の形態にある、項目13に記載の研磨用パッド。

(項目15)

研磨用パッドを製造するためのプロセスであって、以下の工程:

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程;

(b)ポリマーマトリクスを提供して、該不織繊維成分をコーティングする工程;

(c)該不織繊維成分を該ポリマーマトリクスと合せる工程;および

(d)該ポリマーマトリクスおよび不織繊維成分を、密度および厚みを設定するための温度範囲「T」および圧力に曝し、そして該パッドが約10D〜70DのショアD硬さを有する、工程、

を包含する、プロセス。

(項目16)

前記不織繊維成分が、二成分系繊維を含み、1つの成分はTm1の融点を有し、1つの成分はTm2の融点を有し、ここでTm1<Tm2であり、そしてTm1が温度範囲「T」内に存在する、項目15に記載のプロセス。

(項目17)

前記繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、項目15に記載のプロセス。

(項目18)

前記温度範囲「T」が、約200〜550°Fである、項目15に記載のプロセス。

(項目19)

前記圧力が、約2000psi以下である、項目15に記載のプロセス。

(項目20)

前記圧力が、約500〜2000psiである、項目15に記載のプロセス。

(項目21)

前記複合材シートがトップ表面を備え、該トップ表面が研磨されている、項目15に記載のプロセス。

(項目22)

前記複合材シートを、前記研磨用パッドを形成するための形状に切断する工程をさらに包含する、項目15に記載のプロセス。

(項目23)

前記二成分系繊維が、シース/コア構成を有するか、または2種の繊維の物理的ブレンドである、項目16に記載のプロセス。

(項目24)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目16に記載のプロセス。

(項目25)

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せから構成される、項目16に記載のプロセス。

(項目26)

研磨用パッドを使用して基板を研磨するプロセスであって、

(a)二成分系から形成されるパッドを提供する工程であって、

約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含む、第1の構成要素、および

ポリマーマトリクス成分を含む、第2の構成要素、

を含み、該繊維成分は、該ポリマーマトリクス中に分布し、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在する、工程;

研磨されるべき基板を提供する工程;

スラリーを提供する工程;ならびに

該パッドを使用して、該スラリーで該基板を研磨する工程、

を包含する、プロセス。

(項目27)

前記基板が、半導体ウェハを含む、項目26に記載のプロセス。

(項目28)

前記基板が、金属を含む、項目26に記載のプロセス。

(項目29)

前記パッドが、前記研磨用スラリー中に可溶または膨潤可能であるポリマーをさらに含む、項目26に記載のプロセス。

(項目30)

前記可溶性ポリマーが、前記スラリー中に溶解する際に、前記パッド中に空隙を提供する、項目29に記載のプロセス。

(項目31)

基板を研磨するためのパッドであって、約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含み、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とする、パッド。

(項目32)

前記不織繊維ウェブが、二成分系繊維を含む、項目31に記載のパッド。

(項目33)

前記二成分系繊維が、シース/コア構成を有するか、または2種の繊維の物理的ブレンドである、項目32に記載のパッド。

(項目34)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目32に記載のパッド。

(項目35)

前記不織ウェブが、結合材繊維を含む、項目31に記載のパッド。

(項目36)

前記パッドが、約0.5mm〜5.0mmの範囲の厚さを有する、項目31に記載のパッド。

(項目37)

研磨用パッドを製造するためのプロセスであって、以下の工程:

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程;

(b)該不織繊維成分を、密度および厚みをセットするための温度範囲「T」および圧力に曝し、そして該パッドが約10D〜70DのショアD硬さを有する、工程、

を包含する、プロセス。

(項目38)

前記不織繊維成分が、二成分系繊維を含み、1つの成分はTm1の融点を有し、1つの成分はTm2の融点を有し、ここでTm1<Tm2であり、そしてTm1が温度範囲「T」内に存在する、項目37に記載のプロセス。

(項目39)

前記繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、項目37に記載のプロセス。

(項目40)

前記温度範囲「T」が、約200〜550°Fである、項目37に記載のプロセス。

(項目41)

前記圧力が、約2000psi以下である、項目37に記載のプロセス。

(項目42)

前記圧力が、約500〜2000psiである、項目41に記載のプロセス。

(項目43)

前記複合材シートを、前記研磨用パッドを形成するための形状に切断する工程をさらに包含する、項目37に記載のプロセス。

(項目44)

前記二成分系繊維が、シース/コア構成を有するか、または2種の繊維の物理的ブレンドである、項目38に記載のプロセス。

(項目45)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目38に記載のプロセス。

【0020】

本発明は、添付の図面と組合わせて解釈される以下の詳細な説明を参照することによりさらに理解される。

【図面の簡単な説明】

【0021】

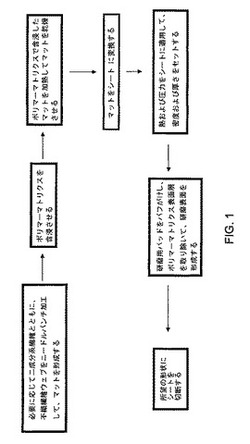

【図1】図1は、本発明による1つの好ましい製造プロセスの概略である。

【発明を実施するための形態】

【0022】

(好ましい実施形態の説明)

本発明のさらに他の目的および利点は、以下の詳細な説明から当業者により容易に明らかとなる。以下の詳細な説明では、本発明の好ましい実施形態が示され記載され、本発明を実施することを企図されたベストモードの例示であるとされる。当業者に認識されるように、本発明は、他の実施形態および異なる実施形態をとり得、その詳細は、本発明から逸脱することなく種々の点で改変され得る。

【0023】

研磨用パッドは、必要に応じて第2のポリマーマトリクス(結合材)成分中に包埋された第1の繊維製不織ポリマー成分を含む。本発明で研磨用パッドの繊維成分としての使用に適した代表的な不織テキスタイルは、好ましくはポリエステルであるが、ポリプロピレン、ポリアミド、アクリル、ポリエチレン、セルロース材料(例えば、レーヨン)およびこれらの繊維の組合わせが使用され得る。特に、コア材料とシース材料が互いに異なっていてもよく、またはそれらが横に並んでいてもよい二成分系繊維が、好ましくは繊維成分の一部として、または繊維成分全体として使用され得る。列挙された繊維は、使用され得るタイプの例示であることが意図されているが、本発明は、これによっては、列挙されたタイプに限定されない。この繊維成分は、好ましくは、ポリマーマトリクス(結合材)成分に対して10〜90重量%のレベルで存在する。

【0024】

繊維およびマトリクスポリマーは、一緒に、代表的にはパッドを形成し、または繊維だけがパッドを形成する。いずれの場合も、パッドは、Durometer Hardness test method ASTM D2240により測定される場合、約10のショアD硬さ〜約70ショアD硬さ、より好ましくは約30のショアD硬さ〜約70ショアD硬さを有する。さらに、上記範囲内のすべての硬さ範囲が、本明細書中で開示される研磨用パッドの調製のために採用され得る。従って、10D、11D、12Dなど〜70Dまでの好ましいレベルの硬さが本明細書中で企図される。

【0025】

好ましくはコア/シース構成または横に並んだ構成で、本明細書中で採用される随意の二成分系繊維は、その構成成分の1つの融点が、プレスプロセスおよび硬化プロセスで達成される温度に適合するように構成され得るとき、有利な特徴を提供し得る。あるいは、結合材繊維が採用され、この繊維もまたプレスプロセスで達成される温度範囲内にある融点を有し得る。理論に拘束されることなく、このことが繊維とポリマーマトリクス成分との間の結合のレベルの改善を可能にすると考えられる。しかし、本発明の幅広い文脈において、そして本明細書中でより完全に考察されるように、本発明は、2種の繊維の物理的ブレンドのような他の構成の二成分系繊維を企図しているので、シース−コア構成は、二成分系繊維の唯一の形態ではない。

【0026】

ポリマーマトリクス成分として有用なポリマー材料は、ポリマー分散液および/または非分散液(例えば、溶液)および/または純粋な樹脂のような任意の形態の、最も一般的な熱可塑性樹脂および熱硬化性樹脂を含み、そしてポリウレタン、ポリアクリレート、ポリスチレン、ポリアミド、ポリカーボネートおよびエポキシのようなポリマーが挙げられるが、これらに限定されない。繊維成分を支持するに十分な剛直性を有する他のポリマーもまた使用され得る。この点において、このようなポリマーマトリクス成分自体は、融点(結晶性ポリマーの場合)、軟化点(アモルファスポリマーの場合)、および/または硬化温度(熱硬化ポリマーの場合)を有していてもよく、これらの温度により、このようなポリマーマトリクス成分が上で参照した繊維成分とともに加工され、本発明の研磨用パッドが形成されるようになることが理解され得る。

【0027】

繊維成分は、好ましくは、不織ウェブまたは不織マットの形態にあり、これらは、好ましくは、約100〜約2500g/m2、およびそれらの間の任意の値または任意の範囲の坪量へニードルパンチ加工されている。例えば、この範囲は、約300〜1500g/m2であり得る。随意の二成分系繊維または結合材繊維は、好ましくは不織ポリマーと、所望の割合で合わされてもよく、またはこの二成分系繊維が、不織ポリマー成分を完全に置き換えてもよい。

【0028】

繊維とポリマーとの複合材の化学的−機械的特性、従って研磨性能は、その繊維のタイプおよびサイズ、そのポリマーのタイプおよび硬さ、繊維/ポリマー比、このポリマーの脆さ、および繊維マット内でのポリマーマトリクスの局所的および全体的な分布に支配される。例示目的で、大きいデニール(従って、所定の密度の繊維マットに対してはより少ない繊維を有する)の繊維を採用すること、および高い繊維:ポリマー比を使用することは、代表的には、より小さいデニールの繊維の使用に比べて、より低い全体の密度およびより低い表面硬さおよびより高い圧縮性を有するパッド構造体を生じる。さらに、そして例として、繊維のデニールが一定に保たれる場合、ポリマーマトリクス材料は、最終のパッド製品の密度および硬さ特性に影響するように変更され得る。

【0029】

上で言及したように、本発明の繊維マットの一部としての二成分系繊維の随意の使用は、研磨用パッドの研磨表面にいくつかの独特の特性を提供する。二成分系繊維は、同じ紡糸口金から2種のポリマーを、両方のポリマーが同じフィラメントに含まれるように押し出すことにより製造される。二成分系繊維の多くの構築物(横に並んで、マトリクス−フィブリル、パイ−ウェッジ、島/海など)が存在するが、シース/コア構築物が本発明では好ましい。この構築物では、シース部分は、コア部分のポリマーよりも低い融点を有するポリマーを含む。

【0030】

注記されたように、本発明のパッドは、約10〜約100重量%の繊維成分を含み得、100%レベルは、パッド全体がその繊維成分から構成されている随意の実施形態をいい、100%未満の数字はポリマー成分を含む随意の実施形態に対応する。従って、繊維成分がパッドの100%を構成せず、ポリマー成分が採用される事象では、このようなポリマー成分は、繊維成分に対する100%から減じた部分を埋め合わせるのに対応するレベルで存在する。しかし、好ましい実施形態では、ポリマー成分は、約10〜90%のレベルで、または任意の他の個々の割合または範囲で、例えば約40重量%〜60重量%のレベルで存在し得る。

【0031】

さらに、本発明のいずれかの実施形態のパッドは、約0.5mm〜5.0mmの範囲、またはそれらの間の任意の値または範囲の好ましい厚さを有し得る。従って、例えば、厚さ範囲は、約0.5mm〜3.0mmの範囲であり得る。

【0032】

パッドの所望の硬さを好ましく開発するために、上記繊維成分は、好ましくは、繊維の比較的ゆるいネットワークを含み、このネットワークは、実質的に完全にポリマーマトリクス結合材材料で満たされ、そのポリマーが固化された後に上記繊維成分が包埋されるようになる複合材が形成される。この固化したポリマーは、好ましくは、比較的硬いが脆いマトリクスである。そのシートが最終の厚さへプレスされた後、そのシートのトップ表面は、ダイヤモンドのディスクまたは対向するインライン研磨ローラー(opposing

inline abrasive roller)でバフがけし、皮膚のようなオリマー表面を取り除き、約1〜2ミルの厚さ(0.025〜0.052mm)の繊維マットを露出することにより、状態が整えられ得る。これにより、部分的に自由な繊維を含む、約1〜2ミルの厚さ(0.025〜0.052mm)の繊維表面層が作製される。この表面層の作製は、硬化されたポリマーマトリクスの脆い性質に由来する。言い換えれば、繊維の強度は、結合材またはポリマーマトリクスよりも強く、その結果バフがけの間、その結合材は、表面から取り除かれ、他方、表面繊維は、繊維とポリマーとの複合材に付着したままである。従って、バフがけの後、表面ポリマーの深さの少しの厚みが取り除かれ、自由な繊維の薄い表面層が残され、その少なくとも一部のセグメントは、ポリマーおよび繊維の隣接する複合材本体に包埋されたままである。CMPプロセスの間、この繊維の研磨表面は、硬質のパッドを使用することにより引き起こされる欠陥数を減らすのを助ける。さらに、本明細書中の上記繊維マットまたは繊維成分を密に充填するポリマーにより形成される固体マトリクスは、好ましくはパッドの硬さを向上させる。

【0033】

従って、本発明の好ましいパッドの薄い繊維表面層は、それらの間で研磨されたウェハの欠陥数を顕著に減らし、そして硬く堅い本体は、研磨されたウェハ表面のはるかに少ない皿押しを生じるのみである。結果として、金属の皿押しは、最小化され得る。さらに、ウェハ表面の腐食が低減される。

【0034】

さらに、本発明のパッドのトップ層表面は、高い性能レベルを維持するために、1つ以上のウェハを研磨した後に再生され(reconditioned)得る。これにより、パッドの耐用時間が、従来の軟質繊維ベースのパッドよりも長くなる。この再生プロセスは、実際に薄い(約1〜2ミル)の繊維表面層を再生し(recreate)、これにより欠陥数の低減を支援し続ける。その間、下にある繊維とポリマーとの硬い本体は、その繊維層を十分に固定して支持し、皿押し現象を低減する。

【0035】

必要に応じて、研磨用パッドを形成するために、接着剤で裏打ちされた構造体が、このパッドを工具に固定するための代替の手段として、複合材の裏打ち表面に付着され得る。この裏打ち構造体は、研磨用パッドを工具に取り付けるための媒体を提供し得、そして複合材料層の剛直性を補完するための圧縮性を付加する。この複合材料層の剛直性は、小さいスケール、すなわち、研磨されるべき基板の小さい領域の上での平坦性を提供する。裏打ち構造体の圧縮性は、基板表面全体にわたって、例えば、半導体ウェハの8インチ直径または12インチ直径にわたって均一の圧力を提供する。これは、例えば、その基板が凹面状または凸面状に湾曲しているか、またはそうでなければ不規則である場合には、研磨の均一性を確実にする。

【0036】

あるいは、本発明は、本明細書中で、例えば、MylarTM膜の使用を企図し、この膜は、工具への付着を容易にするために、そこで利用されるポリマー膜の両側に感圧接着剤(PSA)を含有する。この状況では、このようなMylarTM膜は、より多くの圧縮不可能な層を提供するが、効果的な研磨のために、工具にパッドを取り付ける手段として依然として効率よく働く。

【0037】

さらに、なお別のさらなる随意の実施形態では、本発明の研磨用パッドは、研磨用スラリー中に可溶かまたは膨潤可能な繊維成分または粒子(例えば、粉末)成分を含み得、その結果、本発明の繊維または粉末は、このスラリー(水ベースのものまたは非水ベースのもののいずれかを含む)と接触すると溶解し得る。半導体ウェハの研磨では、このスラリーは、代表的には、水性媒体であり、そして溶媒は代表的には水である。

【0038】

このような追加の繊維成分または粒子成分は、それゆえに、種々の適切なポリマー材料から形成され得る。このポリマー材料は、好ましくは、ポリ(ビニルアルコール)、ポリ(ビニルアルコール)の誘導体、ポリ(ビニルアルコール)のコポリマー、ポリアクリル酸、ポリアクリル酸の誘導体、ポリアクリル酸のコポリマー、多糖類、多糖類の誘導体、多糖類のコポリマー、ガム、ガムの誘導体、ガムのコポリマー、マレイン酸、マレイン酸の誘導体、またはマレイン酸のコポリマーが挙げられる。このような繊維成分または粒子成分はまた、好ましくは、不織技術(例えば、繊維の化学的、機械的、または熱的結合、あるいは繊維またはフィラメントの弛んだマットの据え置き、ならびに織込み(weaving)技術または編込み(knitting)技術)ような任意の適切なプロセスにより調製される。さらに、研磨表面に対するこれらの随意の繊維の配向は、制御され得る。例えば、そのような繊維は、主としてその表面に平行に、または好ましくは直交する構成で配向され得る。この繊維または粒子はまた、可溶性であるので、溶解後、細孔が形成され、そのような細孔サイズは、そのスラリーの中に研磨材粒子の粒径に補完的であるように選択され得る。このような研磨材粒子は、代表的には100〜200nmの範囲のサイズである。従って、20〜200μmの繊維直径範囲が好ましく採用され、これはウェハの研磨を最適化するために、スラリーの粒子との相互作用ために最適なサイズを提供することが見出されている。さらに、上で注記された随意の可溶性または膨潤可能な繊維または粒子は、10重量%〜90重量%の間のレベルで本発明の研磨用パッドに存在し得る。

【実施例】

【0039】

本発明の研磨用パッドの1つの実施形態を形成するためのプロセス、すなわち上記繊維成分を上記ポリマーマトリクス成分と合せる実施形態がここで説明される。注意を図1に向けて、必要に応じて二成分系繊維を含む不織繊維は、ニードルパンチ加工されマットが形成される。これは、続いて、噴霧、浸漬、ナイフオーバーロール(knife−over−roll)、またはトランスファーコーティングのようなプロセス(これらに限定されない)を使用して、ポリマーマトリクス成分で含浸され、マットが実質的に結合材で飽和される。このマットは、次いで、ポリマーマトリクス成分とともに、効果的に乾燥した状態へと加熱される。次いで、乾燥された材料がシートに切断される。次いで、上記のように、乾燥まで加熱した後で、密度および厚さをセットするための熱および圧力がこのシートに適用することがこのプロセスに続く。このような温度は、好ましくは、約200〜550°Fの範囲にあり、そして、圧力は好ましくは2000psi以下、または500〜2000psiの範囲内である。このように形成したシートは、次いで、バフがけされ、ポリマーマトリクスの表面材料が取り除かれ、研磨表面が形成され、そしてこのシートは、次いで、都合よく所望の形状に切断される。必要に応じて、バフがけの後、接着剤層がこのシートに付与され得る。さらに、所望の形状への切断後、この研磨用パッドは、任意の従来の様式(例えば、パッドへの他の物理的特徴の組み込み(例えば、溝の形成)で変換され、研磨性能をさらに改善される。

【0040】

代替のプロセスでは、ポリマーマトリクス成分の使用は回避され得、不織成分が使用され得る。この状況では、不織布は、シートに切断され、同様に、約200〜550°Fの好ましい温度および約2000psi以下の圧力で加熱プレスされ、密度および厚さがセットされ、所望の形状に切断され、そしてまた、必要に応じて上記のように変換される。

【0041】

以下の表Iは、本発明の一般的な方法に従って製造されたパッドの作業実施例をまとめる。

【0042】

【表1】

表I中のすべてのデータは、バフがけされそしてプレスされたパッドに当てはまる

Bondthane UD220(Bond Adheseives & Coatings Corp)(脂肪族ポリエステルウレタン分散液)

Sancure 1049C(Noveon Specialty chemicals)(脂肪族水性ウレタンポリマー)

*一緒にプレスされた2つのパッドは、60%の結合材および75%の二成分系繊維であり、300°Fで、約20,000lbsで一緒にプレスされた

さらに、本発明のなお別の好ましい実施形態では、2つのパッドが一緒にプレス/結合され得ることが上記から理解できる。そのような場合、厚みは当然増加し、そして圧縮性は低下する。従って、本発明は、研磨用途のための1つまたは複数のパッド層を企図する。

【0043】

さらに、本明細書中で注記されるように、本発明は、ポリマーマトリクス成分なしで、坪量1000g/m2のニードルパンチ不織繊維ウェブの使用を企図する。このような製品は、1.5〜2.5mmの厚さ、0.5〜1.0g/ccの密度、30D〜70Dの硬さ、および0.5〜2.0%の圧縮性を有するとして企図される。

【0044】

さらに、表Iの「圧縮性」は以下の手順で求めたことが注意されるべきである。試験サンプルを特定する。試験設備は、Amesゲージ(Model BG2600−1−04)である。まず、初期の厚さを、287gの荷重、1/2インチの直径のアンビル、3/8インチの直径の脚(プランジャー)を有する1つの特定のAmesゲージを使用して測定する。次いで、サンプル上でランダムに1つのスポットを選択し、それを「X」で印をつける。これに続いて、穏やかに「X」スポットをゲージの脚とアンビルとの間に置き、それが安定になった後にデジタルの表示器に現れるとおりの厚みの読み値を記録する。次いで、795gの荷重、1/2インチの直径のアンビル、3/16インチの直径の脚(プランジャー)を有する別の特定のAmesゲージを使用して、以下のように最終の厚さを測定する。穏やかに「X」スポットをゲージの脚とアンビルとの間に置き、それが安定になったときにデジタルの表示器に現れるとおりの厚みの読み値を記録する。すべての厚さのデータを記録する。以下の式を使用して%圧縮性を計算する。%圧縮性=(初期の読み値−最終の読み値/初期の読み値)×100%。

【0045】

本発明が、複雑でない連続的な様式で研磨用パッドを製造するプロセスを提供することが、上記の説明および特性の比較から明確であるはずである。この方法により形成されるパッドは、可能である組成物の組み合わせに起因して、幅広い範囲の特性を提供する。さらに、改善された繊維対結合材の接着を提供するための新規な手段が、二成分系繊維の使用およびトップ層の成形条件を、使用される二成分系繊維のシース成分の融点に適合させることにより、提供される。

【0046】

本発明の研磨用パッドは、半導体ウェハの化学的−機械的研磨に特に適している。しかし、この研磨用パッドは、研磨用パッドと研磨されている基材との間の研磨材粒子を保持し分散する液体媒体を使用する研磨用途において、金属、セラミック、ガラス、ウェハ、またはハードディスクのような他の基材を研磨するために使用され得る。本発明の好ましい実施形態を記載してきたが、本発明の概念を組み込む他の実施形態が使用され得ることが、ここで当業者に明確になる。従って、本発明が記載された実施形態によって限定されるべきではなく、むしろ添付の特許請求の範囲の趣旨および範囲によリ限定されるべきであることが提起される。

【技術分野】

【0001】

(関連出願の相互参照)

本願は、米国通常特許出願第10/843,111号(2004年5月11日出願)の出願日の利益を主張する。この出願の教示は、本明細書中に参考として援用される。

【0002】

(発明の分野)

本発明は、研磨用パッドに関し、より具体的には、研磨用パッドを形成するための新規な組成物および方法に関する。本発明の研磨用パッドは、半導体および関連デバイスの製造の間の基板の化学的−機械的平坦化(planarization)において特に有用である。本発明は、ニードルパンチ不織繊維テキスタイルを含むパッドに関し、そのニードルパンチ不織繊維テキスタイルの一部または全体は、二成分系繊維を含み得、必要に応じてポリマー結合材中に包埋されていてもよい。このパッドは、研磨剤が研磨用スラリー中に含まれる必要があろうがなかろうが、化学的−機械的研磨に適している。このニードルパンチ不織繊維テキスタイルおよび随意のポリマー結合材から形成されるパッドは、研磨操作により適していることが見出された独特の硬度特性を有するパッドを供給する様式で加工され得る。さらに、本発明のパッドは、複雑ではない連続プロセスを使用して製造され得る。

【背景技術】

【0003】

(発明の背景)

何年もの間、光学レンズおよび半導体ウェハは、化学的−機械的手段により研磨されてきた。より最近では、この技術は二酸化ケイ素の金属間誘電層を平坦化する(planarizing)手段として、そして集積回路デバイス内の導電層が種々の基板上に製作されるときに、その一部を除去するために適用されてきた。例えば、二酸化ケイ素の等角層(conformal layer)は、その層の上面が、高さおよび幅が、下に存在する金属相互連結体(metal interconnect)に対応する一連の非平面状の段差を特徴とするように、その金属相互連結体を覆い得る。

【0004】

半導体技術における急速な進歩により、非常に多くのデバイスを半導体基板のより小さい面積中に詰め込みを生じる超大規模集積(very large scale integraton)(VLSI)回路および超々大規模集積(ultra large scale integraton)(ULSI)回路の出現を見た。より大きいデバイス密度は、より高い解像度のリソグラフィープロセスを可能にする、より高い程度の平面性を必要とし、このより高い解像度のリソグラフィープロセスは、現在の設計に組み込まれるより小さい特徴を有するより多くの数のデバイスを形成するのに必要とされる。さらに、その低い抵抗に起因して銅がますます相互連結体として使用されている。従来は、導電(金属)表面および誘電体表面を平坦にするために、エッチング技術が使用される。しかし、相互連結体として使用される場合に有利な特性から望ましい特定の金属(Au、Ag、Cu)は、容易にはエッチングを受けず、従って化学的−機械的研磨(CMP)に対する必要性がある。

【0005】

代表的には、種々の金属相互連結体は、リソグラフィープロセスまたは食刻(damascene)プロセスにより形成される。例えば、リソグラフィープロセスでは、第1のブランケット金属層が第1の誘電層上に堆積され、その後、第1のマスクを通して減法によるエッチング(subtractive etching)により電線が形成される。第2の誘電層がこの第1の金属化層の上に置かれ、そして第2のマスクを使用してこの第2の誘電層に穴がパターン化される。この穴を金属で満たすことにより、金属柱または栓が形成される。第2のブランケット金属層が、この第2の誘電層の上に形成され、この栓が第1および第2の金属層を連結する。第2の金属層はマスクされ、エッチングされて第2の組の電線が形成される。このプロセスが、所望のデバイスを生成するのに必要とされるように繰り返される。この食刻プロセスは、Chowらに対する特許文献1に記載されている。

【0006】

現在、VLSIは、エッチングに対する感受性に起因して、配線のためにアルミニウムを、栓のためにタングステンを使用する。しかし、銅の抵抗率は、アルミニウムおよびタングステンのいずれよりも優れており、その使用を望ましいものにする。しかし、銅は、エッチングに対する望ましい特性を有しない。

【0007】

金属間誘電層の上面の高さの変動は、いくつかの望ましくない特性を有する。引き続くリソグラフィー加工工程の光学的解像度は、非平面的な誘電性表面により、低下する。光学的解像度の低下は、線がプリントされ得る解像度を低下させる。さらに、段の高さが大きい場合、誘電層上の第2の金属層の有効範囲は、不完全となり得、開回路を導き得る。

【0008】

これらの問題を考慮して、金属層および誘電層の上部表面を平坦化するための方法が開発された。1つのそのような技術は、回転パッドにより作動される研磨材を使用する化学的−機械的研磨(CMP)である。化学的−機械的研磨方法は、Beyerらに対する特許文献2に記載されている。従来の研磨用パッドは、比較的少量のポリウレタン接着性結合材により相互連結された不織繊維のような比較的軟質の可撓性材料から作製され、またはそのパッドの厚み全体にわたって物理的特性の変動を伴う積層された層を含んでいてもよい。多層パッドは、一般に、より堅い材料に裏打ちされた可撓性のトップ研磨層を有する。

【0009】

このCMP技術は、取り除かれるべき表面層の化学変換をその変換生成物の機械的除去と組合わせる。理想的には、この変換生成物は、軟質で、高い研磨速度を容易にする。CMPパッドは、本発明に関連する2つの束縛を解決せねばならない。研磨されるべき基板に接触している表面は、いくらかは弾性でなければならない。本発明に特に関連するのは、「皿押し(dishing)」としても公知の局所的な過剰研磨の問題である。これは、金属基板のCMPの間に直面する重要な問題の1つである。皿押しの防止には、より堅いパッドが必要であることが一般に知られている。しかし、より堅いパッドは、表面の引っかき傷および欠陥の数および密度が増加するという傾向を伴う。このような欠陥は、製品の低収率に相関する。

【0010】

半導体チップを製造するために最も一般に使用される研磨用パッドのいくつかは、非常に軟質の発泡材パッドまたは軟質の不織繊維パッドである。軟質の研磨用パッドの利点は、研磨されたウェハ上の欠陥密度の低さ、およびウェハ内の良好な均一性である。しかし、軟質のCMPパッドは、非常に短いパッド寿命という問題を抱え、約50ウェハを研磨した後に交換する必要があり、またパッドの軟質性に起因して研磨されるウェハの過度の皿押しという問題を抱えている。また、金属食刻CMPプロセスに対して、軟質パッドは、通常は、硬質パッドに比べてはるかに多くの皿押しを引き起こす。

【0011】

皿押しの防止にはより堅いパッドが必要とされることが一般に公知である。従って、皇室の研磨用パッドは、通常は、軟質パッドよりも良好な平坦化能力を有する。しかし、欠陥数は、軟質パッドを用いる場合よりも多くのはるかに高く、ウェハ内の均一性は、通常ははるかに劣る。さらに、硬質パッドは状態調整可能(conditionable)であり、このことは、パッドの表面状態が、ダイヤモンドディスクまたは研磨ローラーを使用して再生され得、磨耗した領域および包埋されたごみを取り除くことによりパッド表面を使える状態に回復し得ることを意味する。この回復能力は、硬質パッドは軟質パッドよりも長く持続し得るを意味する。このようなインサイチュの回復はまた、パッド交換のための研磨工具の停止時間が大きく減少することを意味する。

【0012】

現在、これらの問題は、最初の研磨が一組のパッドおよび研磨用コンパウンドを使用して高速で実施され、続いて、第1の組と比べて異なるように最適化された第2の組のパッドおよび研磨用コンパウンドを使用して第2の研磨工程が行われる多段階技術を使用して取り扱われている。これは、時間のかかるプロセスであり、さらにこれは2つの異なるパッドの使用に起因して高い欠陥密度という問題を抱えている。Cuの平坦化について、CMPパッドは、不可欠であり、研磨材スラリーと同程度に重要である。先行技術は、単層のパッドは、良好な平坦化を得るにはあまりに硬質すぎるか、あまりに軟質すぎるかのいずれかであることを示唆している。重ねられた不織パッドまたは他のタイプのパッドは、より良好なCMP性能を得ようとして以前に試みられたことがある。しかし、薄い(厚さ5〜20ミル)繊維パッドは、十分な耐久性がなく、CMPプロセスに耐えない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】米国特許第4,789,648号明細書

【特許文献2】米国特許第4,944,836号明細書

【発明の概要】

【発明が解決しようとする課題】

【0014】

従って、改善された繊維製研磨用パッドに対する必要性が存在する。高品質のパッドは、以下の要件を満たす:研磨された表面上に非常に低い欠陥数しか生成せず、研磨された表面の非常に少ない皿押しおよび非常に少ない腐食しか引き起こさず、そして回復により延長可能な長いパッド寿命を有する。既存の先行技術のCMPパッドの中に、次世代のCMPプロセスに必要とされるこれらのすべての要件を満たし得るものはない。それゆえに、新しいタイプのCMPパッドが、特に、複雑でない連続プロセスにより製造される新しいタイプのCMPパッドが、これらの要件を満たすために必要とされる。

【課題を解決するための手段】

【0015】

(発明の要旨)

1つの実施形態では、本発明は、基板を研磨するためのパッドに関し、このパッドは、少なくとも一部またはその全体が必要に応じて二成分系繊維を含む不織繊維ウェブを含む第1の構成要素、および必要に応じて、ポリマーマトリクス成分を含む第2の構成要素を含み、この繊維成分は、このポリマーマトリクス中に包埋されている。

【0016】

方法の形態では、本発明は、研磨用パッドを製造するためのプロセスを包含し、このプロセスは、以下の工程:少なくとも一部またはその全体が必要に応じて二成分系繊維を含む不織繊維成分を提供する工程、必要に応じて、ポリマーマトリクスを提供して、この不織繊維成分をコーティングする工程、この不織繊維成分をこのポリマーマトリクスと合せる工程、およびこのポリマーマトリクスおよび不織繊維成分を、固めて上記の研磨用パッドとしての使用のための複合材シートを形成するための温度範囲「T」および圧力に曝す工程、を包含する。このようなプロセスでは、二成分系繊維は、Tm1の融点を有する1つの成分、Tm2の融点を有する1つの成分を含み得、ここでTm1<Tm2であり、そしてTm1は温度範囲「T」内に存在し得る。あるいは、温度範囲「T」内にある融点を有する結合材繊維が採用され得る。

【0017】

本発明はまた、研磨剤粒子を含んでいてもいなくてもよいスラリーの存在下で基板を研磨するための研磨用パッドに関する。本明細書中の研磨用パッドはまた、連続製造プロセスによる製造に適している。

【0018】

特定の実施形態のパッドはまた、比較的薄く、堅くそして硬い構成であることを特徴とする。本発明のパッドのトップ層の研磨特性は、使用される不織繊維の選択および特徴により、使用される随意のポリマーマトリクス(結合材)の選択により、そしてパッド製造プロセスで使用される飽和および圧縮のレベルに起因する、最終のパッドと比較したときの不織テキスタイルの密度の増加により、独特に変化し得る。

【0019】

本発明はまた、上で開示された研磨用パッドを製造する方法に関する。特に、この方法は、少なくとも一部またはその全体が二成分系繊維を含み得るニードルパンチ不織テキスタイルと、ポリマー結合材とを所望のレベルまで合せる工程、および熱および圧力の下で薄いシートを形成し、次いで表面仕上げを行う工程を包含する。熱および圧力の適用は、二成分系繊維の一部を活性化する働きをし、改善された物理的特性を有するシートをもたらす。圧力の適用はさらに、そのシートの厚さおよび密度を制御する働きをする。このシートは、切断されて形作られ、必要に応じて基材で裏打ちされて研磨用パッドが形成される。本発明の研磨用パッドは、多様な用途に適用され得、その用途としては、化学的−機械的研磨(CMP)として公知の半導体ウェハの研磨、および研磨用スラリーとして液体媒体を採用する、金属、セラミック、ガラス、ウェハ、ハードディスクなどのための研磨用途に適用され得る。

例えば、本願発明は以下の項目を提供する。

(項目1)

基板を研磨するためのパッドであって、

約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含む、第1の構成要素;および

ポリマーマトリクス成分を含む、第2の構成要素、

を含み、該繊維成分は、該ポリマーマトリクス中に分布し、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在する、パッド。

(項目2)

前記坪量が、約300〜1500g/m2である、項目1に記載のパッド。

(項目3)

前記研磨用パッドが表面層を有し、前記繊維が前記マトリクス成分を含まないことをさらに特徴とする、項目1に記載のパッド。

(項目4)

前記不織繊維ウェブが、二成分系繊維を含む、項目1に記載のパッド。

(項目5)

前記二成分系繊維が、2種の繊維の物理的ブレンドを含む、項目4に記載のパッド。

(項目6)

前記二成分系繊維が、シース/コア構成を有する、項目5に記載のパッド。

(項目7)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目4に記載のパッド。

(項目8)

さらに結合材繊維を含む、項目1に記載のパッド。

(項目9)

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せから構成される、項目1に記載のパッド。

(項目10)

前記パッドが、約0.5mm〜5.0mmの範囲の厚みを有する、項目1に記載のパッド。

(項目11)

前記パッドが、約0.5mm〜3.0mmの範囲の厚みを有する、項目10に記載のパッド。

(項目12)

項目1に記載のパッドであって、該パッドは、複数の層を含み、ここで該層の各々は、二成分系であることを特徴とし、各層は、

約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含む、第1の構成要素;および

ポリマーマトリクス成分を含む、第2の構成要素、

を含み、該繊維成分は、該ポリマーマトリクス中に分布し、ここで、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とする複数の層を含み、該繊維ウェブは、該複数の層の各層に約10〜90重量%のレベルで存在する、パッド。

(項目13)

前記パッドが、さらに、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーを含む、項目1に記載の研磨用パッド。

(項目14)

前記ポリマーが、繊維または粒子の形態にある、項目13に記載の研磨用パッド。

(項目15)

研磨用パッドを製造するためのプロセスであって、以下の工程:

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程;

(b)ポリマーマトリクスを提供して、該不織繊維成分をコーティングする工程;

(c)該不織繊維成分を該ポリマーマトリクスと合せる工程;および

(d)該ポリマーマトリクスおよび不織繊維成分を、密度および厚みを設定するための温度範囲「T」および圧力に曝し、そして該パッドが約10D〜70DのショアD硬さを有する、工程、

を包含する、プロセス。

(項目16)

前記不織繊維成分が、二成分系繊維を含み、1つの成分はTm1の融点を有し、1つの成分はTm2の融点を有し、ここでTm1<Tm2であり、そしてTm1が温度範囲「T」内に存在する、項目15に記載のプロセス。

(項目17)

前記繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、項目15に記載のプロセス。

(項目18)

前記温度範囲「T」が、約200〜550°Fである、項目15に記載のプロセス。

(項目19)

前記圧力が、約2000psi以下である、項目15に記載のプロセス。

(項目20)

前記圧力が、約500〜2000psiである、項目15に記載のプロセス。

(項目21)

前記複合材シートがトップ表面を備え、該トップ表面が研磨されている、項目15に記載のプロセス。

(項目22)

前記複合材シートを、前記研磨用パッドを形成するための形状に切断する工程をさらに包含する、項目15に記載のプロセス。

(項目23)

前記二成分系繊維が、シース/コア構成を有するか、または2種の繊維の物理的ブレンドである、項目16に記載のプロセス。

(項目24)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目16に記載のプロセス。

(項目25)

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せから構成される、項目16に記載のプロセス。

(項目26)

研磨用パッドを使用して基板を研磨するプロセスであって、

(a)二成分系から形成されるパッドを提供する工程であって、

約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含む、第1の構成要素、および

ポリマーマトリクス成分を含む、第2の構成要素、

を含み、該繊維成分は、該ポリマーマトリクス中に分布し、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在する、工程;

研磨されるべき基板を提供する工程;

スラリーを提供する工程;ならびに

該パッドを使用して、該スラリーで該基板を研磨する工程、

を包含する、プロセス。

(項目27)

前記基板が、半導体ウェハを含む、項目26に記載のプロセス。

(項目28)

前記基板が、金属を含む、項目26に記載のプロセス。

(項目29)

前記パッドが、前記研磨用スラリー中に可溶または膨潤可能であるポリマーをさらに含む、項目26に記載のプロセス。

(項目30)

前記可溶性ポリマーが、前記スラリー中に溶解する際に、前記パッド中に空隙を提供する、項目29に記載のプロセス。

(項目31)

基板を研磨するためのパッドであって、約100〜2500g/m2の坪量のニードルパンチ不織繊維ウェブを含み、ここで該パッドは、約10D〜70DのショアD硬さを有することを特徴とする、パッド。

(項目32)

前記不織繊維ウェブが、二成分系繊維を含む、項目31に記載のパッド。

(項目33)

前記二成分系繊維が、シース/コア構成を有するか、または2種の繊維の物理的ブレンドである、項目32に記載のパッド。

(項目34)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目32に記載のパッド。

(項目35)

前記不織ウェブが、結合材繊維を含む、項目31に記載のパッド。

(項目36)

前記パッドが、約0.5mm〜5.0mmの範囲の厚さを有する、項目31に記載のパッド。

(項目37)

研磨用パッドを製造するためのプロセスであって、以下の工程:

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程;

(b)該不織繊維成分を、密度および厚みをセットするための温度範囲「T」および圧力に曝し、そして該パッドが約10D〜70DのショアD硬さを有する、工程、

を包含する、プロセス。

(項目38)

前記不織繊維成分が、二成分系繊維を含み、1つの成分はTm1の融点を有し、1つの成分はTm2の融点を有し、ここでTm1<Tm2であり、そしてTm1が温度範囲「T」内に存在する、項目37に記載のプロセス。

(項目39)

前記繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、項目37に記載のプロセス。

(項目40)

前記温度範囲「T」が、約200〜550°Fである、項目37に記載のプロセス。

(項目41)

前記圧力が、約2000psi以下である、項目37に記載のプロセス。

(項目42)

前記圧力が、約500〜2000psiである、項目41に記載のプロセス。

(項目43)

前記複合材シートを、前記研磨用パッドを形成するための形状に切断する工程をさらに包含する、項目37に記載のプロセス。

(項目44)

前記二成分系繊維が、シース/コア構成を有するか、または2種の繊維の物理的ブレンドである、項目38に記載のプロセス。

(項目45)

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、項目38に記載のプロセス。

【0020】

本発明は、添付の図面と組合わせて解釈される以下の詳細な説明を参照することによりさらに理解される。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明による1つの好ましい製造プロセスの概略である。

【発明を実施するための形態】

【0022】

(好ましい実施形態の説明)

本発明のさらに他の目的および利点は、以下の詳細な説明から当業者により容易に明らかとなる。以下の詳細な説明では、本発明の好ましい実施形態が示され記載され、本発明を実施することを企図されたベストモードの例示であるとされる。当業者に認識されるように、本発明は、他の実施形態および異なる実施形態をとり得、その詳細は、本発明から逸脱することなく種々の点で改変され得る。

【0023】

研磨用パッドは、必要に応じて第2のポリマーマトリクス(結合材)成分中に包埋された第1の繊維製不織ポリマー成分を含む。本発明で研磨用パッドの繊維成分としての使用に適した代表的な不織テキスタイルは、好ましくはポリエステルであるが、ポリプロピレン、ポリアミド、アクリル、ポリエチレン、セルロース材料(例えば、レーヨン)およびこれらの繊維の組合わせが使用され得る。特に、コア材料とシース材料が互いに異なっていてもよく、またはそれらが横に並んでいてもよい二成分系繊維が、好ましくは繊維成分の一部として、または繊維成分全体として使用され得る。列挙された繊維は、使用され得るタイプの例示であることが意図されているが、本発明は、これによっては、列挙されたタイプに限定されない。この繊維成分は、好ましくは、ポリマーマトリクス(結合材)成分に対して10〜90重量%のレベルで存在する。

【0024】

繊維およびマトリクスポリマーは、一緒に、代表的にはパッドを形成し、または繊維だけがパッドを形成する。いずれの場合も、パッドは、Durometer Hardness test method ASTM D2240により測定される場合、約10のショアD硬さ〜約70ショアD硬さ、より好ましくは約30のショアD硬さ〜約70ショアD硬さを有する。さらに、上記範囲内のすべての硬さ範囲が、本明細書中で開示される研磨用パッドの調製のために採用され得る。従って、10D、11D、12Dなど〜70Dまでの好ましいレベルの硬さが本明細書中で企図される。

【0025】

好ましくはコア/シース構成または横に並んだ構成で、本明細書中で採用される随意の二成分系繊維は、その構成成分の1つの融点が、プレスプロセスおよび硬化プロセスで達成される温度に適合するように構成され得るとき、有利な特徴を提供し得る。あるいは、結合材繊維が採用され、この繊維もまたプレスプロセスで達成される温度範囲内にある融点を有し得る。理論に拘束されることなく、このことが繊維とポリマーマトリクス成分との間の結合のレベルの改善を可能にすると考えられる。しかし、本発明の幅広い文脈において、そして本明細書中でより完全に考察されるように、本発明は、2種の繊維の物理的ブレンドのような他の構成の二成分系繊維を企図しているので、シース−コア構成は、二成分系繊維の唯一の形態ではない。

【0026】

ポリマーマトリクス成分として有用なポリマー材料は、ポリマー分散液および/または非分散液(例えば、溶液)および/または純粋な樹脂のような任意の形態の、最も一般的な熱可塑性樹脂および熱硬化性樹脂を含み、そしてポリウレタン、ポリアクリレート、ポリスチレン、ポリアミド、ポリカーボネートおよびエポキシのようなポリマーが挙げられるが、これらに限定されない。繊維成分を支持するに十分な剛直性を有する他のポリマーもまた使用され得る。この点において、このようなポリマーマトリクス成分自体は、融点(結晶性ポリマーの場合)、軟化点(アモルファスポリマーの場合)、および/または硬化温度(熱硬化ポリマーの場合)を有していてもよく、これらの温度により、このようなポリマーマトリクス成分が上で参照した繊維成分とともに加工され、本発明の研磨用パッドが形成されるようになることが理解され得る。

【0027】

繊維成分は、好ましくは、不織ウェブまたは不織マットの形態にあり、これらは、好ましくは、約100〜約2500g/m2、およびそれらの間の任意の値または任意の範囲の坪量へニードルパンチ加工されている。例えば、この範囲は、約300〜1500g/m2であり得る。随意の二成分系繊維または結合材繊維は、好ましくは不織ポリマーと、所望の割合で合わされてもよく、またはこの二成分系繊維が、不織ポリマー成分を完全に置き換えてもよい。

【0028】

繊維とポリマーとの複合材の化学的−機械的特性、従って研磨性能は、その繊維のタイプおよびサイズ、そのポリマーのタイプおよび硬さ、繊維/ポリマー比、このポリマーの脆さ、および繊維マット内でのポリマーマトリクスの局所的および全体的な分布に支配される。例示目的で、大きいデニール(従って、所定の密度の繊維マットに対してはより少ない繊維を有する)の繊維を採用すること、および高い繊維:ポリマー比を使用することは、代表的には、より小さいデニールの繊維の使用に比べて、より低い全体の密度およびより低い表面硬さおよびより高い圧縮性を有するパッド構造体を生じる。さらに、そして例として、繊維のデニールが一定に保たれる場合、ポリマーマトリクス材料は、最終のパッド製品の密度および硬さ特性に影響するように変更され得る。

【0029】

上で言及したように、本発明の繊維マットの一部としての二成分系繊維の随意の使用は、研磨用パッドの研磨表面にいくつかの独特の特性を提供する。二成分系繊維は、同じ紡糸口金から2種のポリマーを、両方のポリマーが同じフィラメントに含まれるように押し出すことにより製造される。二成分系繊維の多くの構築物(横に並んで、マトリクス−フィブリル、パイ−ウェッジ、島/海など)が存在するが、シース/コア構築物が本発明では好ましい。この構築物では、シース部分は、コア部分のポリマーよりも低い融点を有するポリマーを含む。

【0030】

注記されたように、本発明のパッドは、約10〜約100重量%の繊維成分を含み得、100%レベルは、パッド全体がその繊維成分から構成されている随意の実施形態をいい、100%未満の数字はポリマー成分を含む随意の実施形態に対応する。従って、繊維成分がパッドの100%を構成せず、ポリマー成分が採用される事象では、このようなポリマー成分は、繊維成分に対する100%から減じた部分を埋め合わせるのに対応するレベルで存在する。しかし、好ましい実施形態では、ポリマー成分は、約10〜90%のレベルで、または任意の他の個々の割合または範囲で、例えば約40重量%〜60重量%のレベルで存在し得る。

【0031】

さらに、本発明のいずれかの実施形態のパッドは、約0.5mm〜5.0mmの範囲、またはそれらの間の任意の値または範囲の好ましい厚さを有し得る。従って、例えば、厚さ範囲は、約0.5mm〜3.0mmの範囲であり得る。

【0032】

パッドの所望の硬さを好ましく開発するために、上記繊維成分は、好ましくは、繊維の比較的ゆるいネットワークを含み、このネットワークは、実質的に完全にポリマーマトリクス結合材材料で満たされ、そのポリマーが固化された後に上記繊維成分が包埋されるようになる複合材が形成される。この固化したポリマーは、好ましくは、比較的硬いが脆いマトリクスである。そのシートが最終の厚さへプレスされた後、そのシートのトップ表面は、ダイヤモンドのディスクまたは対向するインライン研磨ローラー(opposing

inline abrasive roller)でバフがけし、皮膚のようなオリマー表面を取り除き、約1〜2ミルの厚さ(0.025〜0.052mm)の繊維マットを露出することにより、状態が整えられ得る。これにより、部分的に自由な繊維を含む、約1〜2ミルの厚さ(0.025〜0.052mm)の繊維表面層が作製される。この表面層の作製は、硬化されたポリマーマトリクスの脆い性質に由来する。言い換えれば、繊維の強度は、結合材またはポリマーマトリクスよりも強く、その結果バフがけの間、その結合材は、表面から取り除かれ、他方、表面繊維は、繊維とポリマーとの複合材に付着したままである。従って、バフがけの後、表面ポリマーの深さの少しの厚みが取り除かれ、自由な繊維の薄い表面層が残され、その少なくとも一部のセグメントは、ポリマーおよび繊維の隣接する複合材本体に包埋されたままである。CMPプロセスの間、この繊維の研磨表面は、硬質のパッドを使用することにより引き起こされる欠陥数を減らすのを助ける。さらに、本明細書中の上記繊維マットまたは繊維成分を密に充填するポリマーにより形成される固体マトリクスは、好ましくはパッドの硬さを向上させる。

【0033】

従って、本発明の好ましいパッドの薄い繊維表面層は、それらの間で研磨されたウェハの欠陥数を顕著に減らし、そして硬く堅い本体は、研磨されたウェハ表面のはるかに少ない皿押しを生じるのみである。結果として、金属の皿押しは、最小化され得る。さらに、ウェハ表面の腐食が低減される。

【0034】

さらに、本発明のパッドのトップ層表面は、高い性能レベルを維持するために、1つ以上のウェハを研磨した後に再生され(reconditioned)得る。これにより、パッドの耐用時間が、従来の軟質繊維ベースのパッドよりも長くなる。この再生プロセスは、実際に薄い(約1〜2ミル)の繊維表面層を再生し(recreate)、これにより欠陥数の低減を支援し続ける。その間、下にある繊維とポリマーとの硬い本体は、その繊維層を十分に固定して支持し、皿押し現象を低減する。

【0035】

必要に応じて、研磨用パッドを形成するために、接着剤で裏打ちされた構造体が、このパッドを工具に固定するための代替の手段として、複合材の裏打ち表面に付着され得る。この裏打ち構造体は、研磨用パッドを工具に取り付けるための媒体を提供し得、そして複合材料層の剛直性を補完するための圧縮性を付加する。この複合材料層の剛直性は、小さいスケール、すなわち、研磨されるべき基板の小さい領域の上での平坦性を提供する。裏打ち構造体の圧縮性は、基板表面全体にわたって、例えば、半導体ウェハの8インチ直径または12インチ直径にわたって均一の圧力を提供する。これは、例えば、その基板が凹面状または凸面状に湾曲しているか、またはそうでなければ不規則である場合には、研磨の均一性を確実にする。

【0036】

あるいは、本発明は、本明細書中で、例えば、MylarTM膜の使用を企図し、この膜は、工具への付着を容易にするために、そこで利用されるポリマー膜の両側に感圧接着剤(PSA)を含有する。この状況では、このようなMylarTM膜は、より多くの圧縮不可能な層を提供するが、効果的な研磨のために、工具にパッドを取り付ける手段として依然として効率よく働く。

【0037】

さらに、なお別のさらなる随意の実施形態では、本発明の研磨用パッドは、研磨用スラリー中に可溶かまたは膨潤可能な繊維成分または粒子(例えば、粉末)成分を含み得、その結果、本発明の繊維または粉末は、このスラリー(水ベースのものまたは非水ベースのもののいずれかを含む)と接触すると溶解し得る。半導体ウェハの研磨では、このスラリーは、代表的には、水性媒体であり、そして溶媒は代表的には水である。

【0038】

このような追加の繊維成分または粒子成分は、それゆえに、種々の適切なポリマー材料から形成され得る。このポリマー材料は、好ましくは、ポリ(ビニルアルコール)、ポリ(ビニルアルコール)の誘導体、ポリ(ビニルアルコール)のコポリマー、ポリアクリル酸、ポリアクリル酸の誘導体、ポリアクリル酸のコポリマー、多糖類、多糖類の誘導体、多糖類のコポリマー、ガム、ガムの誘導体、ガムのコポリマー、マレイン酸、マレイン酸の誘導体、またはマレイン酸のコポリマーが挙げられる。このような繊維成分または粒子成分はまた、好ましくは、不織技術(例えば、繊維の化学的、機械的、または熱的結合、あるいは繊維またはフィラメントの弛んだマットの据え置き、ならびに織込み(weaving)技術または編込み(knitting)技術)ような任意の適切なプロセスにより調製される。さらに、研磨表面に対するこれらの随意の繊維の配向は、制御され得る。例えば、そのような繊維は、主としてその表面に平行に、または好ましくは直交する構成で配向され得る。この繊維または粒子はまた、可溶性であるので、溶解後、細孔が形成され、そのような細孔サイズは、そのスラリーの中に研磨材粒子の粒径に補完的であるように選択され得る。このような研磨材粒子は、代表的には100〜200nmの範囲のサイズである。従って、20〜200μmの繊維直径範囲が好ましく採用され、これはウェハの研磨を最適化するために、スラリーの粒子との相互作用ために最適なサイズを提供することが見出されている。さらに、上で注記された随意の可溶性または膨潤可能な繊維または粒子は、10重量%〜90重量%の間のレベルで本発明の研磨用パッドに存在し得る。

【実施例】

【0039】

本発明の研磨用パッドの1つの実施形態を形成するためのプロセス、すなわち上記繊維成分を上記ポリマーマトリクス成分と合せる実施形態がここで説明される。注意を図1に向けて、必要に応じて二成分系繊維を含む不織繊維は、ニードルパンチ加工されマットが形成される。これは、続いて、噴霧、浸漬、ナイフオーバーロール(knife−over−roll)、またはトランスファーコーティングのようなプロセス(これらに限定されない)を使用して、ポリマーマトリクス成分で含浸され、マットが実質的に結合材で飽和される。このマットは、次いで、ポリマーマトリクス成分とともに、効果的に乾燥した状態へと加熱される。次いで、乾燥された材料がシートに切断される。次いで、上記のように、乾燥まで加熱した後で、密度および厚さをセットするための熱および圧力がこのシートに適用することがこのプロセスに続く。このような温度は、好ましくは、約200〜550°Fの範囲にあり、そして、圧力は好ましくは2000psi以下、または500〜2000psiの範囲内である。このように形成したシートは、次いで、バフがけされ、ポリマーマトリクスの表面材料が取り除かれ、研磨表面が形成され、そしてこのシートは、次いで、都合よく所望の形状に切断される。必要に応じて、バフがけの後、接着剤層がこのシートに付与され得る。さらに、所望の形状への切断後、この研磨用パッドは、任意の従来の様式(例えば、パッドへの他の物理的特徴の組み込み(例えば、溝の形成)で変換され、研磨性能をさらに改善される。

【0040】

代替のプロセスでは、ポリマーマトリクス成分の使用は回避され得、不織成分が使用され得る。この状況では、不織布は、シートに切断され、同様に、約200〜550°Fの好ましい温度および約2000psi以下の圧力で加熱プレスされ、密度および厚さがセットされ、所望の形状に切断され、そしてまた、必要に応じて上記のように変換される。

【0041】

以下の表Iは、本発明の一般的な方法に従って製造されたパッドの作業実施例をまとめる。

【0042】

【表1】

表I中のすべてのデータは、バフがけされそしてプレスされたパッドに当てはまる

Bondthane UD220(Bond Adheseives & Coatings Corp)(脂肪族ポリエステルウレタン分散液)

Sancure 1049C(Noveon Specialty chemicals)(脂肪族水性ウレタンポリマー)

*一緒にプレスされた2つのパッドは、60%の結合材および75%の二成分系繊維であり、300°Fで、約20,000lbsで一緒にプレスされた

さらに、本発明のなお別の好ましい実施形態では、2つのパッドが一緒にプレス/結合され得ることが上記から理解できる。そのような場合、厚みは当然増加し、そして圧縮性は低下する。従って、本発明は、研磨用途のための1つまたは複数のパッド層を企図する。

【0043】

さらに、本明細書中で注記されるように、本発明は、ポリマーマトリクス成分なしで、坪量1000g/m2のニードルパンチ不織繊維ウェブの使用を企図する。このような製品は、1.5〜2.5mmの厚さ、0.5〜1.0g/ccの密度、30D〜70Dの硬さ、および0.5〜2.0%の圧縮性を有するとして企図される。

【0044】

さらに、表Iの「圧縮性」は以下の手順で求めたことが注意されるべきである。試験サンプルを特定する。試験設備は、Amesゲージ(Model BG2600−1−04)である。まず、初期の厚さを、287gの荷重、1/2インチの直径のアンビル、3/8インチの直径の脚(プランジャー)を有する1つの特定のAmesゲージを使用して測定する。次いで、サンプル上でランダムに1つのスポットを選択し、それを「X」で印をつける。これに続いて、穏やかに「X」スポットをゲージの脚とアンビルとの間に置き、それが安定になった後にデジタルの表示器に現れるとおりの厚みの読み値を記録する。次いで、795gの荷重、1/2インチの直径のアンビル、3/16インチの直径の脚(プランジャー)を有する別の特定のAmesゲージを使用して、以下のように最終の厚さを測定する。穏やかに「X」スポットをゲージの脚とアンビルとの間に置き、それが安定になったときにデジタルの表示器に現れるとおりの厚みの読み値を記録する。すべての厚さのデータを記録する。以下の式を使用して%圧縮性を計算する。%圧縮性=(初期の読み値−最終の読み値/初期の読み値)×100%。

【0045】

本発明が、複雑でない連続的な様式で研磨用パッドを製造するプロセスを提供することが、上記の説明および特性の比較から明確であるはずである。この方法により形成されるパッドは、可能である組成物の組み合わせに起因して、幅広い範囲の特性を提供する。さらに、改善された繊維対結合材の接着を提供するための新規な手段が、二成分系繊維の使用およびトップ層の成形条件を、使用される二成分系繊維のシース成分の融点に適合させることにより、提供される。

【0046】

本発明の研磨用パッドは、半導体ウェハの化学的−機械的研磨に特に適している。しかし、この研磨用パッドは、研磨用パッドと研磨されている基材との間の研磨材粒子を保持し分散する液体媒体を使用する研磨用途において、金属、セラミック、ガラス、ウェハ、またはハードディスクのような他の基材を研磨するために使用され得る。本発明の好ましい実施形態を記載してきたが、本発明の概念を組み込む他の実施形態が使用され得ることが、ここで当業者に明確になる。従って、本発明が記載された実施形態によって限定されるべきではなく、むしろ添付の特許請求の範囲の趣旨および範囲によリ限定されるべきであることが提起される。

【特許請求の範囲】

【請求項1】

基板を研磨するためのパッドであって、

約100〜2500g/m2の坪量の不織繊維ウェブを含む第1の構成要素と、

ポリマーマトリクス成分を含む第2の構成要素と

を含み、該第1の構成要素は、該ポリマーマトリクス成分中に分布し、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在し、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は、単一のフィラメント内に第1のポリマーと第2のポリマーとを含み、該第1のポリマーはTm1の融点を有し、該第2のポリマーはTm2の融点を有し、Tm1<Tm2であり、Tm1は温度範囲「T」内に存在する、パッド。

【請求項2】

前記研磨用パッドが表面層を有し、前記繊維が前記ポリマーマトリクス成分を含まないことをさらに特徴とする、請求項1に記載のパッド。

【請求項3】

前記二成分系繊維が、横に並んだ構成およびシース/コア構成のうちの少なくとも1つを有する、請求項1に記載のパッド。

【請求項4】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンを含む、請求項1に記載のパッド。

【請求項5】

結合材繊維をさらに含む、請求項1に記載のパッド。

【請求項6】

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せを含む、請求項1に記載のパッド。

【請求項7】

前記パッドは複数の層を含み、該層の各々は二成分系であることを特徴とし、各層は、

約100〜2500g/m2の坪量の不織繊維ウェブを含む第1の構成要素と、

ポリマーマトリクス成分を含む第2の構成要素と

を含み、該第1の構成要素は、該ポリマーマトリクス成分中に分布し、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とする複数の層を含み、該繊維ウェブは、該複数の層の各層に約10〜90重量%のレベルで存在する、請求項1に記載のパッド。

【請求項8】

前記パッドが、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーをさらに含む、請求項1に記載のパッド。

【請求項9】

前記可溶性ポリマーまたは前記膨潤性ポリマーが、繊維または粒子の形態にある、請求項8に記載のパッド。

【請求項10】

研磨用パッドを製造するためのプロセスであって、

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程であって、該不織繊維成分は二成分系繊維を含む、工程と、

(b)ポリマーマトリクスを提供して、該不織繊維成分をコーティングする工程と、

(c)該不織繊維成分を該ポリマーマトリクスと合せる工程と、

(d)該ポリマーマトリクスおよび不織繊維成分を、密度および厚みを設定するための温度範囲「T」および圧力に曝して、固めて複合材シートを形成する工程であって、該パッドが約10D〜70DのショアD硬さを有する、工程と

を包み、該二成分系繊維は、単一のフィラメント内にTm1の融点を有する第1の構成要素と、Tm2の融点を有する第2の構成要素とを含み、Tm1<Tm2であり、Tm1は温度範囲「T」内に存在する、プロセス。

【請求項11】

前記繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、請求項10に記載のプロセス。

【請求項12】

前記温度範囲「T」が、約200〜550°Fである、請求項10に記載のプロセス。

【請求項13】

前記圧力が、約2000psi以下である、請求項10に記載のプロセス。

【請求項14】

前記複合材シートがトップ表面を備え、該トップ表面が研磨されている、請求項10に記載のプロセス。

【請求項15】

前記二成分系繊維が、シース/コア構成である、請求項10に記載のプロセス。

【請求項16】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、請求項10に記載のプロセス。

【請求項17】

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せから構成される、請求項10に記載のプロセス。

【請求項18】

研磨用パッドを使用して基板を研磨するプロセスであって、

二成分系から形成されるパッドを提供する工程であって、第1の構成要素は約100〜2500g/m2の坪量の不織繊維ウェブを含み、第2の構成要素はポリマーマトリクス成分を含み、該第1の構成要素は該ポリマーマトリクス成分中に分布し、

該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は単一のフィラメント内に第1のポリマーと第2のポリマーとを含み、該第1のポリマーはTm1の融点を有し、該第2のポリマーはTm2の融点を有し、Tm1<Tm2であり、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在し、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

Tm1は温度範囲「T」内に存在する、工程と、

研磨される基板を提供する工程と、

スラリーを提供する工程と、

該パッドを用いて該スラリーで該基板を研磨する工程と

を含む、プロセス。

【請求項19】

前記基板は、半導体ウェハまたは金属を含む、請求項18に記載のプロセス。

【請求項20】

前記パッドが、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーをさらに含む、請求項18に記載のプロセス。

【請求項21】

前記可溶性または膨潤性ポリマーが、前記スラリー中に溶解する際に、前記パッド中に空隙を提供する、請求項20に記載のプロセス。

【請求項22】

基板を研磨するためのパッドであって、約100〜2500g/m2の坪量の不織繊維ウェブを含み、

該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は単一のフィラメント内に第1の構成要素と第2の構成要素とを含み、該第1の構成要素はTm1の融点を有し、該第2の構成要素はTm2の融点を有し、Tm1<Tm2であり、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

Tm1は温度範囲「T」内に存在する、パッド。

【請求項23】

前記二成分系繊維が、横に並んだ構成である、請求項22に記載のパッド。

【請求項24】

前記パッドが、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーをさらに含む、請求項22に記載のパッド。

【請求項25】

前記二成分系繊維が、シース/コア構成である、請求項22に記載のパッド。

【請求項26】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンを含む、請求項22に記載のパッド。

【請求項27】

前記不織繊維ウェブは、結合材繊維を含む、請求項22に記載のパッド。

【請求項28】

研磨用パッドを製造するためのプロセスであって、

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程であって、該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は単一のフィラメント内に第1の構成要素と第2の構成要素とを含み、該第1の構成要素はTm1の融点を有し、該第2の構成要素はTm2の融点を有し、Tm1<Tm2である、工程と、

(b)該不織繊維成分を、密度および厚みを設定するための温度範囲「T」および圧力に曝して、固めて複合材シートを形成する工程と

を含み、該パッドは約10D〜70DのショアD硬さを有し、Tm1は温度範囲「T」内に存在する、プロセス。

【請求項29】

前記不織繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、請求項28に記載のプロセス。

【請求項30】

前記温度範囲「T」が、約200〜550°Fである、請求項28に記載のプロセス。

【請求項31】

前記圧力が、約2000psi以下である、請求項28に記載のプロセス。

【請求項32】

前記二成分系繊維が、シース/コア構成である、請求項28に記載のプロセス。

【請求項33】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、請求項28に記載のプロセス。

【請求項34】

基板を研磨するための研磨用パッドであって、

二成分系繊維を含む繊維ウェブであって、該二成分系繊維は、前記同一フィラメント内に含まれる第1のポリマーと第2のポリマーとを含む、繊維ウェブを含み、

該第1のポリマーは、該第2のポリマーの融点Tm2よりも低い融点Tm1を有し、

第1の繊維の第1のポリマーの少なくとも一部が、第2の繊維に結合されており、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

Tm1は温度範囲「T」内に存在する、研磨用パッド。

【請求項35】

結合材繊維をさらに含む、請求項34に記載の研磨用パッド。

【請求項36】

水に可溶性繊維と水に不可溶性繊維のうちの少なくとも1つをさらに含む、請求項34に記載の研磨用パッド。

【請求項37】

基板を研磨するための研磨用パッドを製造する方法であって、

二成分系繊維を含む繊維ウェブを提供することであって、該二成分系繊維は、単一のフィラメント内に第1のポリマーと第2のポリマーとを含み、該第1のポリマーはTm1の融点を有し、該第2のポリマーはTm2の融点を有する、ことと、

該繊維ウェブを温度範囲「T」および圧力に曝して、該研磨用パッドを形成することと

を含み、Tm1は温度範囲「T」内に存在する、方法。

【請求項38】

前記繊維ウェブが結合材繊維をさらに含む、請求項37に記載の方法。

【請求項1】

基板を研磨するためのパッドであって、

約100〜2500g/m2の坪量の不織繊維ウェブを含む第1の構成要素と、

ポリマーマトリクス成分を含む第2の構成要素と

を含み、該第1の構成要素は、該ポリマーマトリクス成分中に分布し、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在し、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は、単一のフィラメント内に第1のポリマーと第2のポリマーとを含み、該第1のポリマーはTm1の融点を有し、該第2のポリマーはTm2の融点を有し、Tm1<Tm2であり、Tm1は温度範囲「T」内に存在する、パッド。

【請求項2】

前記研磨用パッドが表面層を有し、前記繊維が前記ポリマーマトリクス成分を含まないことをさらに特徴とする、請求項1に記載のパッド。

【請求項3】

前記二成分系繊維が、横に並んだ構成およびシース/コア構成のうちの少なくとも1つを有する、請求項1に記載のパッド。

【請求項4】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンを含む、請求項1に記載のパッド。

【請求項5】

結合材繊維をさらに含む、請求項1に記載のパッド。

【請求項6】

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せを含む、請求項1に記載のパッド。

【請求項7】

前記パッドは複数の層を含み、該層の各々は二成分系であることを特徴とし、各層は、

約100〜2500g/m2の坪量の不織繊維ウェブを含む第1の構成要素と、

ポリマーマトリクス成分を含む第2の構成要素と

を含み、該第1の構成要素は、該ポリマーマトリクス成分中に分布し、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とする複数の層を含み、該繊維ウェブは、該複数の層の各層に約10〜90重量%のレベルで存在する、請求項1に記載のパッド。

【請求項8】

前記パッドが、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーをさらに含む、請求項1に記載のパッド。

【請求項9】

前記可溶性ポリマーまたは前記膨潤性ポリマーが、繊維または粒子の形態にある、請求項8に記載のパッド。

【請求項10】

研磨用パッドを製造するためのプロセスであって、

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程であって、該不織繊維成分は二成分系繊維を含む、工程と、

(b)ポリマーマトリクスを提供して、該不織繊維成分をコーティングする工程と、

(c)該不織繊維成分を該ポリマーマトリクスと合せる工程と、

(d)該ポリマーマトリクスおよび不織繊維成分を、密度および厚みを設定するための温度範囲「T」および圧力に曝して、固めて複合材シートを形成する工程であって、該パッドが約10D〜70DのショアD硬さを有する、工程と

を包み、該二成分系繊維は、単一のフィラメント内にTm1の融点を有する第1の構成要素と、Tm2の融点を有する第2の構成要素とを含み、Tm1<Tm2であり、Tm1は温度範囲「T」内に存在する、プロセス。

【請求項11】

前記繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、請求項10に記載のプロセス。

【請求項12】

前記温度範囲「T」が、約200〜550°Fである、請求項10に記載のプロセス。

【請求項13】

前記圧力が、約2000psi以下である、請求項10に記載のプロセス。

【請求項14】

前記複合材シートがトップ表面を備え、該トップ表面が研磨されている、請求項10に記載のプロセス。

【請求項15】

前記二成分系繊維が、シース/コア構成である、請求項10に記載のプロセス。

【請求項16】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、請求項10に記載のプロセス。

【請求項17】

前記ポリマーマトリクス成分が、ポリウレタン、ポリアクリレート、ポリスチレン、ポリイミド、ポリアミド、ポリカーボネート、エポキシまたはこれらの組合せから構成される、請求項10に記載のプロセス。

【請求項18】

研磨用パッドを使用して基板を研磨するプロセスであって、

二成分系から形成されるパッドを提供する工程であって、第1の構成要素は約100〜2500g/m2の坪量の不織繊維ウェブを含み、第2の構成要素はポリマーマトリクス成分を含み、該第1の構成要素は該ポリマーマトリクス成分中に分布し、

該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は単一のフィラメント内に第1のポリマーと第2のポリマーとを含み、該第1のポリマーはTm1の融点を有し、該第2のポリマーはTm2の融点を有し、Tm1<Tm2であり、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、該繊維ウェブは、約10〜90重量%のレベルで存在し、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

Tm1は温度範囲「T」内に存在する、工程と、

研磨される基板を提供する工程と、

スラリーを提供する工程と、

該パッドを用いて該スラリーで該基板を研磨する工程と

を含む、プロセス。

【請求項19】

前記基板は、半導体ウェハまたは金属を含む、請求項18に記載のプロセス。

【請求項20】

前記パッドが、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーをさらに含む、請求項18に記載のプロセス。

【請求項21】

前記可溶性または膨潤性ポリマーが、前記スラリー中に溶解する際に、前記パッド中に空隙を提供する、請求項20に記載のプロセス。

【請求項22】

基板を研磨するためのパッドであって、約100〜2500g/m2の坪量の不織繊維ウェブを含み、

該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は単一のフィラメント内に第1の構成要素と第2の構成要素とを含み、該第1の構成要素はTm1の融点を有し、該第2の構成要素はTm2の融点を有し、Tm1<Tm2であり、

該パッドは、約10D〜70DのショアD硬さを有することを特徴とし、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

Tm1は温度範囲「T」内に存在する、パッド。

【請求項23】

前記二成分系繊維が、横に並んだ構成である、請求項22に記載のパッド。

【請求項24】

前記パッドが、研磨スラリー中で溶解または膨潤する可溶性または膨潤性ポリマーをさらに含む、請求項22に記載のパッド。

【請求項25】

前記二成分系繊維が、シース/コア構成である、請求項22に記載のパッド。

【請求項26】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンを含む、請求項22に記載のパッド。

【請求項27】

前記不織繊維ウェブは、結合材繊維を含む、請求項22に記載のパッド。

【請求項28】

研磨用パッドを製造するためのプロセスであって、

(a)100〜2500g/m2の坪量の不織繊維成分を提供する工程であって、該不織繊維ウェブは二成分系繊維を含み、該二成分系繊維は単一のフィラメント内に第1の構成要素と第2の構成要素とを含み、該第1の構成要素はTm1の融点を有し、該第2の構成要素はTm2の融点を有し、Tm1<Tm2である、工程と、

(b)該不織繊維成分を、密度および厚みを設定するための温度範囲「T」および圧力に曝して、固めて複合材シートを形成する工程と

を含み、該パッドは約10D〜70DのショアD硬さを有し、Tm1は温度範囲「T」内に存在する、プロセス。

【請求項29】

前記不織繊維成分が、温度範囲「T」内にある融点を有する結合材繊維を含む、請求項28に記載のプロセス。

【請求項30】

前記温度範囲「T」が、約200〜550°Fである、請求項28に記載のプロセス。

【請求項31】

前記圧力が、約2000psi以下である、請求項28に記載のプロセス。

【請求項32】

前記二成分系繊維が、シース/コア構成である、請求項28に記載のプロセス。

【請求項33】

前記二成分系繊維が、ポリエチレン、ポリエチレンテレフタレート、ポリエステル、ポリアミドまたはポリプロピレンから構成される、請求項28に記載のプロセス。

【請求項34】

基板を研磨するための研磨用パッドであって、

二成分系繊維を含む繊維ウェブであって、該二成分系繊維は、前記同一フィラメント内に含まれる第1のポリマーと第2のポリマーとを含む、繊維ウェブを含み、

該第1のポリマーは、該第2のポリマーの融点Tm2よりも低い融点Tm1を有し、

第1の繊維の第1のポリマーの少なくとも一部が、第2の繊維に結合されており、

該パッドは、密度および厚みを設定するための温度範囲「T」および圧力に曝されて、固めて複合材シートを形成し、

Tm1は温度範囲「T」内に存在する、研磨用パッド。

【請求項35】

結合材繊維をさらに含む、請求項34に記載の研磨用パッド。

【請求項36】

水に可溶性繊維と水に不可溶性繊維のうちの少なくとも1つをさらに含む、請求項34に記載の研磨用パッド。

【請求項37】

基板を研磨するための研磨用パッドを製造する方法であって、

二成分系繊維を含む繊維ウェブを提供することであって、該二成分系繊維は、単一のフィラメント内に第1のポリマーと第2のポリマーとを含み、該第1のポリマーはTm1の融点を有し、該第2のポリマーはTm2の融点を有する、ことと、

該繊維ウェブを温度範囲「T」および圧力に曝して、該研磨用パッドを形成することと

を含み、Tm1は温度範囲「T」内に存在する、方法。

【請求項38】

前記繊維ウェブが結合材繊維をさらに含む、請求項37に記載の方法。

【図1】

【公開番号】特開2012−81583(P2012−81583A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−10438(P2012−10438)

【出願日】平成24年1月20日(2012.1.20)

【分割の表示】特願2007−513206(P2007−513206)の分割

【原出願日】平成17年5月4日(2005.5.4)

【出願人】(507255732)イノパッド,インコーポレイテッド (10)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2012−10438(P2012−10438)

【出願日】平成24年1月20日(2012.1.20)

【分割の表示】特願2007−513206(P2007−513206)の分割

【原出願日】平成17年5月4日(2005.5.4)

【出願人】(507255732)イノパッド,インコーポレイテッド (10)

【Fターム(参考)】

[ Back to top ]