研磨装置、並びに磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体の製造方法

【課題】被研磨体を安定的に研磨できる、研磨装置を提供すること。

【解決手段】吊り機構80と、吊り機構80に吊るされた上定盤40と、上定盤40に対向する下定盤30と、上定盤40及び吊り機構80を軸継ぎ手55を介して昇降させるピストンロッド54及びシリンダ52を有する昇降機構50とを備え、上定盤40と下定盤30との間に配置された被研磨体を研磨する研磨装置であって、ピストンロッド54に連動するフランジ部120と、吊り機構80とフランジ部120との間に介在する制振機構100とを備えることを特徴とする、研磨装置。

【解決手段】吊り機構80と、吊り機構80に吊るされた上定盤40と、上定盤40に対向する下定盤30と、上定盤40及び吊り機構80を軸継ぎ手55を介して昇降させるピストンロッド54及びシリンダ52を有する昇降機構50とを備え、上定盤40と下定盤30との間に配置された被研磨体を研磨する研磨装置であって、ピストンロッド54に連動するフランジ部120と、吊り機構80とフランジ部120との間に介在する制振機構100とを備えることを特徴とする、研磨装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上定盤と下定盤との間に配置された被研磨体を研磨する研磨装置に関する。また、研磨装置を用いる工程を有する、磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

シリンダにより昇降自在の定盤吊りに吊るされた上定盤と、上定盤に対向する下定盤とを備え、キャリヤに保持された被研磨体を上定盤と下定盤によって研磨加工する平面研磨装置が知られている(例えば、特許文献1を参照)。この平面研磨装置では、研磨加工中の上定盤の振動を吸収するため、上定盤が防振装置を介して定盤吊りに吊るされている。

【0003】

一方、上定盤に取り付けられた上定盤昇降具がユニバーサルジョイントを介して空圧シリンダのピストンロッドに接続された平面研磨装置が知られている(例えば、特許文献2を参照)。このユニバーサルジョイントは、上定盤を下定盤に対して平行にするためのものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−262514号公報

【特許文献2】特開2002−355752号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、図1Aに示されるように、シリンダ152のロッド154の軸線が鉛直方向に一致するようにシリンダ152を位置決めしても、軸継ぎ手155の構造上の問題(例えば、軸継ぎ手155内部の球面滑り軸受の偏磨耗や遊びなど)のため、実際には、上定盤140が下定盤130に対して平行にならない場合がある。

【0006】

この場合、例えば図1Bに示されるように、上定盤140と下定盤130との平行度及び上定盤140と下定盤130との同芯度を所望の値に調整すると、ロッド154とシリンダ152の軸線が鉛直方向に対して傾くという問題があった。

【0007】

図1Bに示されるようにロッド154とシリンダ152の軸線が鉛直方向に対して傾いた状態で被研磨体を研磨加工すると、研磨加工中の上定盤140と下定盤130の振動が図1Aの場合に比べて大きくなるため、被研磨体を安定的に研磨することが容易ではなかった。

【0008】

そこで、本発明は、被研磨体を安定的に研磨できる、研磨装置の提供を目的とする。また、本発明は、該研磨装置を用いる工程を有する、磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明に係る研磨装置は、

吊り機構と、

前記吊り機構に吊るされた上定盤と、

前記上定盤に対向する下定盤と、

前記上定盤及び前記吊り機構を軸継ぎ手を介して昇降させるロッドを有する昇降機構とを備え、

前記上定盤と前記下定盤との間に配置された被研磨体を研磨する研磨装置であって、

前記ロッドに連動するフランジ部と、

前記吊り機構と前記フランジ部との間に介在する制振機構とを備えることを特徴とするものである。

【0010】

また、上記目的を達成するため、本発明に係る磁気記録媒体用ガラス基板の製造方法は、

ガラス基板の主平面を研磨する主平面研磨工程と、

前記ガラス基板の洗浄工程と

を備える磁気記録媒体用ガラス基板の製造方法において、

前記主平面研磨工程は、本発明に係る研磨装置を用いてガラス基板の主平面を研磨することを特徴とするものである。

【0011】

また、上記目的を達成するため、本発明に係る磁気記録媒体の製造方法は、

本発明に係る研磨装置を用いてガラス基板の主平面を研磨する主平面研磨工程と、

前記主平面研磨工程後に、前記ガラス基板上に薄膜を形成する成膜工程とを備えることを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、被研磨体を安定的に研磨できる。

【図面の簡単な説明】

【0013】

【図1A】シリンダ152を鉛直に取り付けたときに、上定盤140が傾いた状態を示した図である。

【図1B】上定盤140を下定盤130に対して平行に調整した時に、シリンダ152が傾いてしまった状態を示した図である。

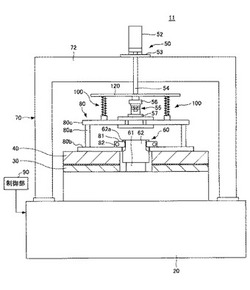

【図2】本発明の一実施形態である両面研磨装置11の模式的な縦断面図である。

【図3A】上定盤40を上昇させた状態を模式的に示す縦断面図である。

【図3B】上定盤40を降下させた状態を模式的に示す縦断面図である。

【図4】フランジ部120及び制振機構100の具体例を示した斜視図である。

【図5A】制振機構100の具体例であるサスペンション100Aの正面図である。

【図5B】サスペンション100Aの側面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について説明するが、本発明は以下に記載される実施形態に限られない。

【0015】

図2は、本発明の一実施形態である両面研磨装置11の模式的な縦断面図である。両面研磨装置11は、上定盤40と下定盤30との間に配置された複数の板状の被研磨体の上面及び下面を同時に研磨する。板状の被研磨体の具体例として、ガラス基板が挙げられる。両面研磨装置11は、吊り機構80と、上定盤40と、下定盤30と、昇降機構50とを備える。

【0016】

吊り機構80は、複数の支柱80aと、インナープレート80bと、アッパーホイール80cとを備える。支柱80aは、両面研磨装置11の上下方向に延在する支柱である。支柱80aは、吊り機構80が上定盤40を安定的に吊り下げできるように、上定盤40の回転中心の周りに等間隔に複数(例えば、8本)設けられていると好ましい。インナープレート80bは、各支柱80aの下端部に固定された円環状の取付部材である。アッパーホイール80cは、各支柱80aの上端部に固定された円盤状の吊り板部材である。

【0017】

上定盤40は、吊り機構80に固定されて吊るされている。上定盤40の上面は、インナープレート80bの下面に固定されている。また、上定盤40の上面が、ダンパーを介して、インナープレート80bの下面に固定されると、回転中の上定盤40の振動を効果的に抑制できるため好ましい。上定盤40の下面には、下定盤30に配置された複数の板状被研磨体の上面を研磨する上側研磨パッドが取り付けられている。

【0018】

下定盤30は、上定盤40の下方に上定盤40に対向して配置されている。また、下定盤30の上面は、水平面に対して平行になるように配置されている。下定盤30の上面には、複数の板状被研磨体を保持するためのキャリヤと、複数の板状被研磨体の下面を研磨する下側研磨パッドとが取り付けられている。下定盤30は、上定盤40の回転線中心線と同じ回転中心線になるように、基台20の上部に回転可能に支持されている。なお、下定盤30は、基台20の上部に回転不能に固定されて支持される定盤でもよい。

【0019】

基台20の内部には、上定盤40等を回転させる複数の駆動モータを有する駆動部が配置されている。例えば、上定盤40を吊り機構80と共に回転させる駆動モータ、下定盤30を回転させる駆動モータ、キャリヤの外周と噛み合う外歯を有するサンギアを回転させる駆動モータ、キャリヤの外周と噛み合う内歯を有するインターナルギアを回転させる駆動モータなどが挙げられる。この駆動部は、制御部90からの制御信号に従って制御される。

【0020】

両面研磨装置11は、上定盤40を回転させる駆動モータの駆動力を上定盤40に伝える回転伝達機構60を備える。回転伝達機構60は、上定盤40を回転させる駆動モータによって回転する駆動軸61の上端に設けられた円筒状の結合部62と、上定盤40の中心孔を貫通する結合部62の上側側面に形成されたキー溝(凹部)62aに嵌合可能なキー(爪)81とを有する。上定盤40の内周側に突出するキー81は、支軸82を揺動中心として、支軸82によってインナープレート80bに揺動可能に取り付けられている。

【0021】

昇降機構50は、上定盤40及び吊り機構80を軸継ぎ手55を介して昇降させるピストンロッド54と、ピストンロッド54を支えるシリンダ52とを備える。昇降機構50は、ピストンロッド54とシリンダ52によって、キャリヤ交換時に上定盤40を吊り機構80と共に昇降させる。シリンダ52は、ピストンロッド54の軸線が鉛直方向に一致するように(言い換えれば、ピストンロッド54の軸線が下定盤30及び上定盤40の回転中心線に一致するように)、基台20の上方に起立する門型のフレーム70の梁72に固定されている。シリンダ52は、例えば、梁72の中央部にボルト等の固定部材53で締結されている。また、シリンダ52と梁72との間にシムを挟んだ状態でシリンダ52をボルト等の固定部材53で梁72に取り付けると、シリンダ52の梁72への取り付け具合の調整がしやすくなる。そのため、ピストンロッド54の軸線を鉛直方向に一致させやすくなる。

【0022】

軸継ぎ手55は、昇降機構50のピストンロッド54と吊り機構80のアッパーホイール80cとを接合する部材であり、ピストンロッド54の下側先端部に連結される入力部56と、アッパーホイール80cの中心部に連結される出力部57とを有する。入力部56は、後述のフランジ部120の中央部に連結されてもよい。軸継ぎ手55としては、自在軸継ぎ手(ユニバーサルジョイント)、流体軸継ぎ手、たわみ軸継ぎ手、固定軸継ぎ手を用いることができ、自在軸継ぎ手、たわみ軸継ぎ手を用いることがより好ましい。軸継ぎ手55を用いることによって、上定盤40と下定盤30との平行度を高めることができる。

【0023】

したがって、軸継ぎ手55及び吊り機構80を介してピストンロッド54に接続された上定盤40は、ピストンロッド54の上方向または下方向のストローク移動に連動して上昇または降下する。

【0024】

図3Aは、上定盤40を上昇させた状態を模式的に示す縦断面図である。上定盤40は、キャリヤ交換時またはパッド交換時に、キー81がキー溝62aから離れてから、昇降機構50によって、下定盤30の上方(Za方向)に上昇する。この上昇状態では、下定盤30の上面に載置された研磨工程が終了した複数の被研磨体及びキャリヤ160を取り出して、次の研磨工程で使用するキャリヤ160及び未研磨の被研磨体を下定盤30の上面に装着できる。

【0025】

図3Bは、上定盤40を降下させた状態を模式的に示す縦断面図である。シリンダ52の下室に対する圧縮空気の供給圧力P1を低くすることによって(このとき、シリンダ52の上室は大気開放、P2は大気圧)、ピストンロッド54が上定盤40の自重によりシリンダ52の下方(Zb方向)に駆動されると、吊り機構80と共に上定盤40が降下する。上定盤40が降下した状態において、上定盤40の下面は、上定盤40の自重により又は所定の圧力下で、下定盤30に載置された複数の被研磨体の上面に接触する。キー81とキー溝62aが嵌合した状態で、上定盤40を回転させる駆動モータの駆動トルクが駆動軸61を介して結合部62に伝達されることにより、上定盤40が結合部62とともに回転する。

【0026】

さらに、図2に示されるように、両面研磨装置11は、フランジ部120と、制振機構100とを備える。

【0027】

フランジ部120は、ピストンロッド54の軸線に対して直角な方向に突出するようにピストンロッド54に取り付けられ、ピストンロッド54のストローク移動に連動する部材である。フランジ部120は、ピストンロッド54の下部に連結して固定される。フランジ部120は、軸継ぎ手55の入力部56がピストンロッド54に連結される位置よりも上側で、ピストンロッド54に連結されるとよい。

【0028】

制振機構100は、吊り機構80のアッパーホイール80cとフランジ部120との間に介在するダンパーである。制振機構100の上端部は、例えば、制振機構100の下端部がアッパーホイール80cの上面に接触してその上面をスライド移動できるように、フランジ部120に固定される。

【0029】

制振機構100は、例えば、後述のコイルスプリング104などの弾性体による押し付け機構を有する。押し付け機構は、吊り機構80とフランジ部120の少なくとも一方の動きに連動するシャフト(例えば、後述のシャフト111)を有する。シャフトのストローク端で上定盤40と下定盤30が平行となるように、シャフトのストロークが事前に調整されている。

【0030】

上定盤40が傾いて上定盤40と下定盤30との平行度が悪化したとき、制振機構100が傾いた上定盤40をシャフトのストローク端まで押し返すため、上定盤40と下定盤30とが平行に矯正される。

【0031】

このようなフランジ部120及び制振機構100を設けることによって、上定盤40及び吊り機構80の下定盤30に対する傾きが無くなるように矯正できるので、上定盤40と下定盤30との平行度を良くすることができ、軸継ぎ手55の構造上の問題(例えば、軸継ぎ手55内部の球面滑り軸受の偏磨耗や遊びなど)により生じる、ピストンロッド54とシリンダ52の軸線が鉛直方向に対して傾くといった問題が発生しない。上定盤40と下定盤30との平行度を良くしつつ、ピストンロッド54の軸線が鉛直方向に一致するようにシリンダ52を位置決めできるため、研磨加工中の上定盤40及び下定盤30の振動を確実に抑えることができる。したがって、板状被研磨体を安定的に研磨できるため、板状被研磨体の研磨加工後の品質が向上する。例えば板状被研磨体がガラス基板であれば、同一バッチ内の板厚のばらつきを小さくしたり、主平面の表面うねりWaとそのばらつきを小さくしたりすることができる。

【0032】

さらに、上定盤40と下定盤30との平行度及び制振効果を向上させるため、吊り機構80のアッパーホイール80cの上面とフランジ部120の下面との間のギャップを広げる方向の突っ張り力を制振機構100によって予め付与した状態で、制振機構100がアッパーホイール80cとフランジ部120との間に介在していると好適である。

【0033】

図4は、フランジ部120及び制振機構100の具体例を示した斜視図である。フランジ部120は、アッパープレート121と、アーム107とを有している。制振機構100は、アーム107を介して、アッパープレート121と吊り機構80のアッパーホイール80cとの間に介在する。

【0034】

アッパープレート121は、ピストンロッド54の下部が連結される開口部を中心部に有する円形の板材である。アッパープレート121がピストンロッド54に連動して上下動するように、ピストンロッド54の下部がアッパープレート121の中心部にボルトによって締結される。アーム107は、アッパープレート121に制振機構100を取り付けるための部材である。アーム107は、スラリーの供給管を取り付けるためのスラリーアームと共用化してもよい。アーム107によってアッパープレート121に固定される制振機構100の個数は複数であることが、上定盤40と下定盤30との平行度及び制振効果の向上の点で好ましく、少なくとも3個以上あることが好ましい。図4は、アーム107及び制振機構100がそれぞれ6個ある場合を示している。アーム107及び制振機構100は、アッパープレート121の円周方向に等間隔に配置されている。

【0035】

図5Aは、制振機構100の具体例であるサスペンション100Aの正面図である。図5Bは、サスペンション100Aの側面図である。アーム107は、サスペンション100Aの部品として構成されている。

【0036】

サスペンション100Aは、吊り機構80とフランジ部120とを弾性的に接続するための弾性体として、コイルスプリング104を有している。また、サスペンション100Aは、吊り機構80とフランジ部120の少なくとも一方の動きに連動するシャフト111と、シャフト111を支持する直動軸受125とを有する。直動軸受125によって、上定盤40及び吊り機構80の振動に伴って生ずるシャフト111の上下動を滑らかにできる。直動軸受125の具体例として、スプライン軸受(特には、ボールスプライン軸受)、リニアベアリング(リニアモーション)などが挙げられる。直動軸受125は、ナット106,スタッド108,シムリング109及びナット110によって、アーム107に固定される。コイルスプリング104の上端は、アーム107及び直動軸受125と連動する上側支持部105に当接し、コイルスプリング104の下端は、吊り機構80のアッパーホイール80cの上面との接触部位に連結する下側支持部103に当接する。

【0037】

また、制振機構100は、吊り機構80のアッパーホイール80cの上面との接触部位として、ローラー101と、キャスター本体部102とを有する。ローラー101は、キャスター本体部102に取り付けられた車軸112を回転軸とする回転体である。このような回転体がアッパーホイール80cの上面を転がることで、制振機構100の下端部がアッパーホイール80cの上面に接触していても、吊り機構80が上定盤40と共に滑らかに回転できる。その結果、上定盤40と下定盤30との平行度及び制振効果を高めることができる。また、キャスター本体部102はアッパーホイール80cの上面に対して平行な面内を360°回転可能なため、吊り機構80が上定盤40と共に更に滑らかに回転できる。その結果、上定盤40と下定盤30との平行度及び制振効果を更に高めることができる。

【0038】

また、アッパーホイール80cの上面との接触部位に設けられる回転体は、ローラー101のようなタイヤ形状に限らず、球体でもよい。また、このような回転体の材質は、アッパーホイール80cとの接触によって屑の発生を抑えるため、金属よりもゴム等の樹脂であることが好ましい。

〔磁気記録媒体用ガラス基板の製造方法について〕

一般に、磁気記録媒体用ガラス基板及び磁気ディスク(磁気記録媒体の一例)の製造工程は、以下の工程を含む。

(工程1)フロート法、フュージョン法、プレス成形法、ダウンドロー法またはリドロー法で成形されたガラス素基板を、中央部に円孔を有する円盤形状のガラス基板に加工した後、内周側面と外周側面を面取り加工する。

(工程2)ガラス基板の側面部と面取り部を端面研磨する。

(工程3)研磨装置を用い、ガラス基板の主平面に研磨用液を供給しながらガラス基板の上下主平面を同時に研磨する。研磨工程は、1次研磨のみでもよく、1次研磨と2次研磨を行ってもよく、2次研磨の後に3次研磨を行ってもよい。

(工程4)ガラス基板を精密洗浄して乾燥し、磁気記録媒体用ガラス基板を得る。

(工程5)磁気記録媒体用ガラス基板の上に磁性層などの薄膜を形成し、磁気ディスクを製造する。

【0039】

上記磁気記録媒体用ガラス基板及び磁気ディスクの製造工程において、(工程2)端面研磨工程の前後のうち少なくとも一方で主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)を実施してもよく、各工程間にガラス基板の洗浄(工程間洗浄)やガラス基板表面のエッチング(工程間エッチング)を実施してもよい。なお、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)は広義の主平面の研磨である。

【0040】

また、上記の工程5(すなわち、成膜工程)は、磁気記録媒体用ガラス基板の表面に、磁性層を形成する工程だけでなく、下地層、中間層、保護層及び潤滑膜などの他の薄膜を形成する工程を含むものでもよい。下地層は、例えば、磁気ヘッドからの記録磁界を環流させる役割を果たす軟磁性材料からなる。中間層は、例えば、軟磁性下地層と垂直記録用磁性層との間に形成される非磁性中間層である。この非磁性中間層は、例えば、垂直記録用磁性層のエピタキシャル成長を容易にする機能、及び軟磁性下地層や垂直記録用磁性層との磁気交換結合を断つ機能を有する。保護層は、例えば、腐食や損傷を防ぐため、磁性層の上に形成される。潤滑膜は、例えば、磁気ヘッドと記録媒体との摩擦を低減するため、保護膜の表面に形成される。

【0041】

さらに、磁気記録媒体用ガラス基板に高い機械的強度が求められる場合、ガラス基板の表層に強化層を形成する強化工程(例えば、化学強化工程)を研磨工程前、または研磨工程後、あるいは研磨工程間で実施してもよい。

【0042】

本発明において、磁気記録媒体用ガラス基板は、アモルファスガラスでもよく、結晶化ガラスでもよく、ガラス基板の表層に強化層を有する強化ガラス(例えば、化学強化ガラス)でもよい。また、本発明において、ガラス素基板は、フロート法で造られたものでもよく、フュージョン法で造られたものでもよく、プレス成形法で造られたものでもよく、ダウンドロー法で造られたものでもよく、リドロー法で造られたものでも良い。

【0043】

本発明は、例えば、両面研磨装置を用いてガラス基板の主平面を研磨する工程に関し、磁気記録媒体用ガラス基板の研磨に係るものである。本発明は、ガラス基板の主平面を研磨する工程で適用でき、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)、1次研磨、2次研磨、3次研磨などの研磨工程に適用できる。

【0044】

また、本発明が適用できるガラス基板としては、磁気記録媒体用、フォトマスク用、液晶や有機EL等のディスプレイ用、光ピックアップ素子や光学フィルタ等の光学部品用などのガラス基板が具体的なものとして挙げられる。

【0045】

研磨加工の安定化の効果を確認するため、本発明の実施例の両面研磨装置11と従来の両面研磨装置(フランジ部120及び制振機構100が無いタイプ)とについて、磁気記録媒体用ガラス基板の主平面の表面うねりWaを比較した。表面うねりWaは、光干渉型表面形状測定器(KLA−Tencor社製 製品名:Opti−FLATII)を用いて測定した。表面うねりWaの測定領域は、外径65mm、内径20mmの磁気記録媒体用ガラス基板の記録再生領域を含むように、円盤中心部から10mm〜32.5mmに設定した。本発明の実施例の両面研磨装置11では、軸継ぎ手55として、自在軸継ぎ手(ユニバーサルジョイント)を用いた。

【0046】

本発明の実施例の両面研磨装置11を用いて磁気記録媒体用ガラス基板の主平面を研磨した結果、表面うねりWaが改善され、磁気記録媒体用ガラス基板の不良品発生率を従来の半分に低減でき、制振機構100を備えた研磨装置は研磨加工を安定化する効果が高いことを確認できた。

【0047】

以上、本発明の好ましい実施形態について詳説したが、本発明は、上述した実施形態に制限されることはなく、本発明の範囲を逸脱することなく、上述した実施形態に種々の変形、改良及び置換を加えることができる。

【0048】

例えば、吊り機構とフランジ部との間に介在する制振機構として、サスペンション100Aを例示したが、制振機能を有すれば、圧力シリンダやアクチュエータなどの他の制振機構でもよい。また、吊り機構とフランジ部とを弾性的に接続するための弾性体として、コイルスプリングを例示したが、ストローク調整機構付きのエア、油圧シリンダ、板ばね、ゴムなどの他の弾性体でもよい。

【0049】

また、上述の実施形態は両面研磨装置であるが、本発明は、片面研磨装置にも適用できる。

【符号の説明】

【0050】

11 両面研磨装置

20 基台

30 下定盤

40 上定盤

50 昇降機構

52 シリンダ

53 固定部材

54 ピストンロッド

55 軸継ぎ手

56 入力部

57 出力部

60 回転伝達機構

61 駆動軸

62 結合部

62a キー溝

70 フレーム

72 梁

80 吊り機構

80a 支柱

80b インナープレート

80c アッパーホイール

81 キー

82 支軸

90 制御部

100 制振機構

100A サスペンション

101 ローラー

102 キャスター本体部

103 下側支持部

104 コイルスプリング

105 上側支持部

106 ナット

107 アーム

108 スタッド

109 シムリング

110 ナット

111 シャフト

112 車軸

120 フランジ部

121 アッパープレート

122 アーム

125 直動軸受

130 下定盤

140 上定盤

152 シリンダ

154 ロッド

155 軸継ぎ手

160 キャリヤ

180 上定盤昇降具

【技術分野】

【0001】

本発明は、上定盤と下定盤との間に配置された被研磨体を研磨する研磨装置に関する。また、研磨装置を用いる工程を有する、磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

シリンダにより昇降自在の定盤吊りに吊るされた上定盤と、上定盤に対向する下定盤とを備え、キャリヤに保持された被研磨体を上定盤と下定盤によって研磨加工する平面研磨装置が知られている(例えば、特許文献1を参照)。この平面研磨装置では、研磨加工中の上定盤の振動を吸収するため、上定盤が防振装置を介して定盤吊りに吊るされている。

【0003】

一方、上定盤に取り付けられた上定盤昇降具がユニバーサルジョイントを介して空圧シリンダのピストンロッドに接続された平面研磨装置が知られている(例えば、特許文献2を参照)。このユニバーサルジョイントは、上定盤を下定盤に対して平行にするためのものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−262514号公報

【特許文献2】特開2002−355752号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、図1Aに示されるように、シリンダ152のロッド154の軸線が鉛直方向に一致するようにシリンダ152を位置決めしても、軸継ぎ手155の構造上の問題(例えば、軸継ぎ手155内部の球面滑り軸受の偏磨耗や遊びなど)のため、実際には、上定盤140が下定盤130に対して平行にならない場合がある。

【0006】

この場合、例えば図1Bに示されるように、上定盤140と下定盤130との平行度及び上定盤140と下定盤130との同芯度を所望の値に調整すると、ロッド154とシリンダ152の軸線が鉛直方向に対して傾くという問題があった。

【0007】

図1Bに示されるようにロッド154とシリンダ152の軸線が鉛直方向に対して傾いた状態で被研磨体を研磨加工すると、研磨加工中の上定盤140と下定盤130の振動が図1Aの場合に比べて大きくなるため、被研磨体を安定的に研磨することが容易ではなかった。

【0008】

そこで、本発明は、被研磨体を安定的に研磨できる、研磨装置の提供を目的とする。また、本発明は、該研磨装置を用いる工程を有する、磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体の製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明に係る研磨装置は、

吊り機構と、

前記吊り機構に吊るされた上定盤と、

前記上定盤に対向する下定盤と、

前記上定盤及び前記吊り機構を軸継ぎ手を介して昇降させるロッドを有する昇降機構とを備え、

前記上定盤と前記下定盤との間に配置された被研磨体を研磨する研磨装置であって、

前記ロッドに連動するフランジ部と、

前記吊り機構と前記フランジ部との間に介在する制振機構とを備えることを特徴とするものである。

【0010】

また、上記目的を達成するため、本発明に係る磁気記録媒体用ガラス基板の製造方法は、

ガラス基板の主平面を研磨する主平面研磨工程と、

前記ガラス基板の洗浄工程と

を備える磁気記録媒体用ガラス基板の製造方法において、

前記主平面研磨工程は、本発明に係る研磨装置を用いてガラス基板の主平面を研磨することを特徴とするものである。

【0011】

また、上記目的を達成するため、本発明に係る磁気記録媒体の製造方法は、

本発明に係る研磨装置を用いてガラス基板の主平面を研磨する主平面研磨工程と、

前記主平面研磨工程後に、前記ガラス基板上に薄膜を形成する成膜工程とを備えることを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、被研磨体を安定的に研磨できる。

【図面の簡単な説明】

【0013】

【図1A】シリンダ152を鉛直に取り付けたときに、上定盤140が傾いた状態を示した図である。

【図1B】上定盤140を下定盤130に対して平行に調整した時に、シリンダ152が傾いてしまった状態を示した図である。

【図2】本発明の一実施形態である両面研磨装置11の模式的な縦断面図である。

【図3A】上定盤40を上昇させた状態を模式的に示す縦断面図である。

【図3B】上定盤40を降下させた状態を模式的に示す縦断面図である。

【図4】フランジ部120及び制振機構100の具体例を示した斜視図である。

【図5A】制振機構100の具体例であるサスペンション100Aの正面図である。

【図5B】サスペンション100Aの側面図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態について説明するが、本発明は以下に記載される実施形態に限られない。

【0015】

図2は、本発明の一実施形態である両面研磨装置11の模式的な縦断面図である。両面研磨装置11は、上定盤40と下定盤30との間に配置された複数の板状の被研磨体の上面及び下面を同時に研磨する。板状の被研磨体の具体例として、ガラス基板が挙げられる。両面研磨装置11は、吊り機構80と、上定盤40と、下定盤30と、昇降機構50とを備える。

【0016】

吊り機構80は、複数の支柱80aと、インナープレート80bと、アッパーホイール80cとを備える。支柱80aは、両面研磨装置11の上下方向に延在する支柱である。支柱80aは、吊り機構80が上定盤40を安定的に吊り下げできるように、上定盤40の回転中心の周りに等間隔に複数(例えば、8本)設けられていると好ましい。インナープレート80bは、各支柱80aの下端部に固定された円環状の取付部材である。アッパーホイール80cは、各支柱80aの上端部に固定された円盤状の吊り板部材である。

【0017】

上定盤40は、吊り機構80に固定されて吊るされている。上定盤40の上面は、インナープレート80bの下面に固定されている。また、上定盤40の上面が、ダンパーを介して、インナープレート80bの下面に固定されると、回転中の上定盤40の振動を効果的に抑制できるため好ましい。上定盤40の下面には、下定盤30に配置された複数の板状被研磨体の上面を研磨する上側研磨パッドが取り付けられている。

【0018】

下定盤30は、上定盤40の下方に上定盤40に対向して配置されている。また、下定盤30の上面は、水平面に対して平行になるように配置されている。下定盤30の上面には、複数の板状被研磨体を保持するためのキャリヤと、複数の板状被研磨体の下面を研磨する下側研磨パッドとが取り付けられている。下定盤30は、上定盤40の回転線中心線と同じ回転中心線になるように、基台20の上部に回転可能に支持されている。なお、下定盤30は、基台20の上部に回転不能に固定されて支持される定盤でもよい。

【0019】

基台20の内部には、上定盤40等を回転させる複数の駆動モータを有する駆動部が配置されている。例えば、上定盤40を吊り機構80と共に回転させる駆動モータ、下定盤30を回転させる駆動モータ、キャリヤの外周と噛み合う外歯を有するサンギアを回転させる駆動モータ、キャリヤの外周と噛み合う内歯を有するインターナルギアを回転させる駆動モータなどが挙げられる。この駆動部は、制御部90からの制御信号に従って制御される。

【0020】

両面研磨装置11は、上定盤40を回転させる駆動モータの駆動力を上定盤40に伝える回転伝達機構60を備える。回転伝達機構60は、上定盤40を回転させる駆動モータによって回転する駆動軸61の上端に設けられた円筒状の結合部62と、上定盤40の中心孔を貫通する結合部62の上側側面に形成されたキー溝(凹部)62aに嵌合可能なキー(爪)81とを有する。上定盤40の内周側に突出するキー81は、支軸82を揺動中心として、支軸82によってインナープレート80bに揺動可能に取り付けられている。

【0021】

昇降機構50は、上定盤40及び吊り機構80を軸継ぎ手55を介して昇降させるピストンロッド54と、ピストンロッド54を支えるシリンダ52とを備える。昇降機構50は、ピストンロッド54とシリンダ52によって、キャリヤ交換時に上定盤40を吊り機構80と共に昇降させる。シリンダ52は、ピストンロッド54の軸線が鉛直方向に一致するように(言い換えれば、ピストンロッド54の軸線が下定盤30及び上定盤40の回転中心線に一致するように)、基台20の上方に起立する門型のフレーム70の梁72に固定されている。シリンダ52は、例えば、梁72の中央部にボルト等の固定部材53で締結されている。また、シリンダ52と梁72との間にシムを挟んだ状態でシリンダ52をボルト等の固定部材53で梁72に取り付けると、シリンダ52の梁72への取り付け具合の調整がしやすくなる。そのため、ピストンロッド54の軸線を鉛直方向に一致させやすくなる。

【0022】

軸継ぎ手55は、昇降機構50のピストンロッド54と吊り機構80のアッパーホイール80cとを接合する部材であり、ピストンロッド54の下側先端部に連結される入力部56と、アッパーホイール80cの中心部に連結される出力部57とを有する。入力部56は、後述のフランジ部120の中央部に連結されてもよい。軸継ぎ手55としては、自在軸継ぎ手(ユニバーサルジョイント)、流体軸継ぎ手、たわみ軸継ぎ手、固定軸継ぎ手を用いることができ、自在軸継ぎ手、たわみ軸継ぎ手を用いることがより好ましい。軸継ぎ手55を用いることによって、上定盤40と下定盤30との平行度を高めることができる。

【0023】

したがって、軸継ぎ手55及び吊り機構80を介してピストンロッド54に接続された上定盤40は、ピストンロッド54の上方向または下方向のストローク移動に連動して上昇または降下する。

【0024】

図3Aは、上定盤40を上昇させた状態を模式的に示す縦断面図である。上定盤40は、キャリヤ交換時またはパッド交換時に、キー81がキー溝62aから離れてから、昇降機構50によって、下定盤30の上方(Za方向)に上昇する。この上昇状態では、下定盤30の上面に載置された研磨工程が終了した複数の被研磨体及びキャリヤ160を取り出して、次の研磨工程で使用するキャリヤ160及び未研磨の被研磨体を下定盤30の上面に装着できる。

【0025】

図3Bは、上定盤40を降下させた状態を模式的に示す縦断面図である。シリンダ52の下室に対する圧縮空気の供給圧力P1を低くすることによって(このとき、シリンダ52の上室は大気開放、P2は大気圧)、ピストンロッド54が上定盤40の自重によりシリンダ52の下方(Zb方向)に駆動されると、吊り機構80と共に上定盤40が降下する。上定盤40が降下した状態において、上定盤40の下面は、上定盤40の自重により又は所定の圧力下で、下定盤30に載置された複数の被研磨体の上面に接触する。キー81とキー溝62aが嵌合した状態で、上定盤40を回転させる駆動モータの駆動トルクが駆動軸61を介して結合部62に伝達されることにより、上定盤40が結合部62とともに回転する。

【0026】

さらに、図2に示されるように、両面研磨装置11は、フランジ部120と、制振機構100とを備える。

【0027】

フランジ部120は、ピストンロッド54の軸線に対して直角な方向に突出するようにピストンロッド54に取り付けられ、ピストンロッド54のストローク移動に連動する部材である。フランジ部120は、ピストンロッド54の下部に連結して固定される。フランジ部120は、軸継ぎ手55の入力部56がピストンロッド54に連結される位置よりも上側で、ピストンロッド54に連結されるとよい。

【0028】

制振機構100は、吊り機構80のアッパーホイール80cとフランジ部120との間に介在するダンパーである。制振機構100の上端部は、例えば、制振機構100の下端部がアッパーホイール80cの上面に接触してその上面をスライド移動できるように、フランジ部120に固定される。

【0029】

制振機構100は、例えば、後述のコイルスプリング104などの弾性体による押し付け機構を有する。押し付け機構は、吊り機構80とフランジ部120の少なくとも一方の動きに連動するシャフト(例えば、後述のシャフト111)を有する。シャフトのストローク端で上定盤40と下定盤30が平行となるように、シャフトのストロークが事前に調整されている。

【0030】

上定盤40が傾いて上定盤40と下定盤30との平行度が悪化したとき、制振機構100が傾いた上定盤40をシャフトのストローク端まで押し返すため、上定盤40と下定盤30とが平行に矯正される。

【0031】

このようなフランジ部120及び制振機構100を設けることによって、上定盤40及び吊り機構80の下定盤30に対する傾きが無くなるように矯正できるので、上定盤40と下定盤30との平行度を良くすることができ、軸継ぎ手55の構造上の問題(例えば、軸継ぎ手55内部の球面滑り軸受の偏磨耗や遊びなど)により生じる、ピストンロッド54とシリンダ52の軸線が鉛直方向に対して傾くといった問題が発生しない。上定盤40と下定盤30との平行度を良くしつつ、ピストンロッド54の軸線が鉛直方向に一致するようにシリンダ52を位置決めできるため、研磨加工中の上定盤40及び下定盤30の振動を確実に抑えることができる。したがって、板状被研磨体を安定的に研磨できるため、板状被研磨体の研磨加工後の品質が向上する。例えば板状被研磨体がガラス基板であれば、同一バッチ内の板厚のばらつきを小さくしたり、主平面の表面うねりWaとそのばらつきを小さくしたりすることができる。

【0032】

さらに、上定盤40と下定盤30との平行度及び制振効果を向上させるため、吊り機構80のアッパーホイール80cの上面とフランジ部120の下面との間のギャップを広げる方向の突っ張り力を制振機構100によって予め付与した状態で、制振機構100がアッパーホイール80cとフランジ部120との間に介在していると好適である。

【0033】

図4は、フランジ部120及び制振機構100の具体例を示した斜視図である。フランジ部120は、アッパープレート121と、アーム107とを有している。制振機構100は、アーム107を介して、アッパープレート121と吊り機構80のアッパーホイール80cとの間に介在する。

【0034】

アッパープレート121は、ピストンロッド54の下部が連結される開口部を中心部に有する円形の板材である。アッパープレート121がピストンロッド54に連動して上下動するように、ピストンロッド54の下部がアッパープレート121の中心部にボルトによって締結される。アーム107は、アッパープレート121に制振機構100を取り付けるための部材である。アーム107は、スラリーの供給管を取り付けるためのスラリーアームと共用化してもよい。アーム107によってアッパープレート121に固定される制振機構100の個数は複数であることが、上定盤40と下定盤30との平行度及び制振効果の向上の点で好ましく、少なくとも3個以上あることが好ましい。図4は、アーム107及び制振機構100がそれぞれ6個ある場合を示している。アーム107及び制振機構100は、アッパープレート121の円周方向に等間隔に配置されている。

【0035】

図5Aは、制振機構100の具体例であるサスペンション100Aの正面図である。図5Bは、サスペンション100Aの側面図である。アーム107は、サスペンション100Aの部品として構成されている。

【0036】

サスペンション100Aは、吊り機構80とフランジ部120とを弾性的に接続するための弾性体として、コイルスプリング104を有している。また、サスペンション100Aは、吊り機構80とフランジ部120の少なくとも一方の動きに連動するシャフト111と、シャフト111を支持する直動軸受125とを有する。直動軸受125によって、上定盤40及び吊り機構80の振動に伴って生ずるシャフト111の上下動を滑らかにできる。直動軸受125の具体例として、スプライン軸受(特には、ボールスプライン軸受)、リニアベアリング(リニアモーション)などが挙げられる。直動軸受125は、ナット106,スタッド108,シムリング109及びナット110によって、アーム107に固定される。コイルスプリング104の上端は、アーム107及び直動軸受125と連動する上側支持部105に当接し、コイルスプリング104の下端は、吊り機構80のアッパーホイール80cの上面との接触部位に連結する下側支持部103に当接する。

【0037】

また、制振機構100は、吊り機構80のアッパーホイール80cの上面との接触部位として、ローラー101と、キャスター本体部102とを有する。ローラー101は、キャスター本体部102に取り付けられた車軸112を回転軸とする回転体である。このような回転体がアッパーホイール80cの上面を転がることで、制振機構100の下端部がアッパーホイール80cの上面に接触していても、吊り機構80が上定盤40と共に滑らかに回転できる。その結果、上定盤40と下定盤30との平行度及び制振効果を高めることができる。また、キャスター本体部102はアッパーホイール80cの上面に対して平行な面内を360°回転可能なため、吊り機構80が上定盤40と共に更に滑らかに回転できる。その結果、上定盤40と下定盤30との平行度及び制振効果を更に高めることができる。

【0038】

また、アッパーホイール80cの上面との接触部位に設けられる回転体は、ローラー101のようなタイヤ形状に限らず、球体でもよい。また、このような回転体の材質は、アッパーホイール80cとの接触によって屑の発生を抑えるため、金属よりもゴム等の樹脂であることが好ましい。

〔磁気記録媒体用ガラス基板の製造方法について〕

一般に、磁気記録媒体用ガラス基板及び磁気ディスク(磁気記録媒体の一例)の製造工程は、以下の工程を含む。

(工程1)フロート法、フュージョン法、プレス成形法、ダウンドロー法またはリドロー法で成形されたガラス素基板を、中央部に円孔を有する円盤形状のガラス基板に加工した後、内周側面と外周側面を面取り加工する。

(工程2)ガラス基板の側面部と面取り部を端面研磨する。

(工程3)研磨装置を用い、ガラス基板の主平面に研磨用液を供給しながらガラス基板の上下主平面を同時に研磨する。研磨工程は、1次研磨のみでもよく、1次研磨と2次研磨を行ってもよく、2次研磨の後に3次研磨を行ってもよい。

(工程4)ガラス基板を精密洗浄して乾燥し、磁気記録媒体用ガラス基板を得る。

(工程5)磁気記録媒体用ガラス基板の上に磁性層などの薄膜を形成し、磁気ディスクを製造する。

【0039】

上記磁気記録媒体用ガラス基板及び磁気ディスクの製造工程において、(工程2)端面研磨工程の前後のうち少なくとも一方で主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)を実施してもよく、各工程間にガラス基板の洗浄(工程間洗浄)やガラス基板表面のエッチング(工程間エッチング)を実施してもよい。なお、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)は広義の主平面の研磨である。

【0040】

また、上記の工程5(すなわち、成膜工程)は、磁気記録媒体用ガラス基板の表面に、磁性層を形成する工程だけでなく、下地層、中間層、保護層及び潤滑膜などの他の薄膜を形成する工程を含むものでもよい。下地層は、例えば、磁気ヘッドからの記録磁界を環流させる役割を果たす軟磁性材料からなる。中間層は、例えば、軟磁性下地層と垂直記録用磁性層との間に形成される非磁性中間層である。この非磁性中間層は、例えば、垂直記録用磁性層のエピタキシャル成長を容易にする機能、及び軟磁性下地層や垂直記録用磁性層との磁気交換結合を断つ機能を有する。保護層は、例えば、腐食や損傷を防ぐため、磁性層の上に形成される。潤滑膜は、例えば、磁気ヘッドと記録媒体との摩擦を低減するため、保護膜の表面に形成される。

【0041】

さらに、磁気記録媒体用ガラス基板に高い機械的強度が求められる場合、ガラス基板の表層に強化層を形成する強化工程(例えば、化学強化工程)を研磨工程前、または研磨工程後、あるいは研磨工程間で実施してもよい。

【0042】

本発明において、磁気記録媒体用ガラス基板は、アモルファスガラスでもよく、結晶化ガラスでもよく、ガラス基板の表層に強化層を有する強化ガラス(例えば、化学強化ガラス)でもよい。また、本発明において、ガラス素基板は、フロート法で造られたものでもよく、フュージョン法で造られたものでもよく、プレス成形法で造られたものでもよく、ダウンドロー法で造られたものでもよく、リドロー法で造られたものでも良い。

【0043】

本発明は、例えば、両面研磨装置を用いてガラス基板の主平面を研磨する工程に関し、磁気記録媒体用ガラス基板の研磨に係るものである。本発明は、ガラス基板の主平面を研磨する工程で適用でき、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)、1次研磨、2次研磨、3次研磨などの研磨工程に適用できる。

【0044】

また、本発明が適用できるガラス基板としては、磁気記録媒体用、フォトマスク用、液晶や有機EL等のディスプレイ用、光ピックアップ素子や光学フィルタ等の光学部品用などのガラス基板が具体的なものとして挙げられる。

【0045】

研磨加工の安定化の効果を確認するため、本発明の実施例の両面研磨装置11と従来の両面研磨装置(フランジ部120及び制振機構100が無いタイプ)とについて、磁気記録媒体用ガラス基板の主平面の表面うねりWaを比較した。表面うねりWaは、光干渉型表面形状測定器(KLA−Tencor社製 製品名:Opti−FLATII)を用いて測定した。表面うねりWaの測定領域は、外径65mm、内径20mmの磁気記録媒体用ガラス基板の記録再生領域を含むように、円盤中心部から10mm〜32.5mmに設定した。本発明の実施例の両面研磨装置11では、軸継ぎ手55として、自在軸継ぎ手(ユニバーサルジョイント)を用いた。

【0046】

本発明の実施例の両面研磨装置11を用いて磁気記録媒体用ガラス基板の主平面を研磨した結果、表面うねりWaが改善され、磁気記録媒体用ガラス基板の不良品発生率を従来の半分に低減でき、制振機構100を備えた研磨装置は研磨加工を安定化する効果が高いことを確認できた。

【0047】

以上、本発明の好ましい実施形態について詳説したが、本発明は、上述した実施形態に制限されることはなく、本発明の範囲を逸脱することなく、上述した実施形態に種々の変形、改良及び置換を加えることができる。

【0048】

例えば、吊り機構とフランジ部との間に介在する制振機構として、サスペンション100Aを例示したが、制振機能を有すれば、圧力シリンダやアクチュエータなどの他の制振機構でもよい。また、吊り機構とフランジ部とを弾性的に接続するための弾性体として、コイルスプリングを例示したが、ストローク調整機構付きのエア、油圧シリンダ、板ばね、ゴムなどの他の弾性体でもよい。

【0049】

また、上述の実施形態は両面研磨装置であるが、本発明は、片面研磨装置にも適用できる。

【符号の説明】

【0050】

11 両面研磨装置

20 基台

30 下定盤

40 上定盤

50 昇降機構

52 シリンダ

53 固定部材

54 ピストンロッド

55 軸継ぎ手

56 入力部

57 出力部

60 回転伝達機構

61 駆動軸

62 結合部

62a キー溝

70 フレーム

72 梁

80 吊り機構

80a 支柱

80b インナープレート

80c アッパーホイール

81 キー

82 支軸

90 制御部

100 制振機構

100A サスペンション

101 ローラー

102 キャスター本体部

103 下側支持部

104 コイルスプリング

105 上側支持部

106 ナット

107 アーム

108 スタッド

109 シムリング

110 ナット

111 シャフト

112 車軸

120 フランジ部

121 アッパープレート

122 アーム

125 直動軸受

130 下定盤

140 上定盤

152 シリンダ

154 ロッド

155 軸継ぎ手

160 キャリヤ

180 上定盤昇降具

【特許請求の範囲】

【請求項1】

吊り機構と、

前記吊り機構に吊るされた上定盤と、

前記上定盤に対向する下定盤と、

前記上定盤及び前記吊り機構を軸継ぎ手を介して昇降させるロッドを有する昇降機構とを備え、

前記上定盤と前記下定盤との間に配置された被研磨体を研磨する研磨装置であって、

前記ロッドに連動するフランジ部と、

前記吊り機構と前記フランジ部との間に介在する制振機構とを備えることを特徴とする、研磨装置。

【請求項2】

前記制振機構は、前記吊り機構と前記フランジ部とを弾性的に接続するための弾性体を備える、請求項1に記載の研磨装置。

【請求項3】

前記制振機構は、

前記吊り機構と前記フランジ部の少なくとも一方の動きに連動するシャフトと、

前記シャフトを支持する軸受とを備える、請求項2に記載の研磨装置。

【請求項4】

前記制振機構は、前記吊り機構との接触部位に回転体を有する、請求項1から3のいずれか一項に記載の研磨装置。

【請求項5】

ガラス基板の主平面を研磨する主平面研磨工程と、

前記ガラス基板の洗浄工程と

を備える磁気記録媒体用ガラス基板の製造方法において、

前記主平面研磨工程は、請求項1〜4のいずれか一項に記載の研磨装置を用いてガラス基板の主平面を研磨する、磁気記録媒体用ガラス基板の製造方法。

【請求項6】

請求項1から4のいずれか一項に記載の研磨装置を用いてガラス基板の主平面を研磨する主平面研磨工程と、

前記主平面研磨工程後に、前記ガラス基板上に薄膜を形成する成膜工程とを備える、磁気記録媒体の製造方法。

【請求項1】

吊り機構と、

前記吊り機構に吊るされた上定盤と、

前記上定盤に対向する下定盤と、

前記上定盤及び前記吊り機構を軸継ぎ手を介して昇降させるロッドを有する昇降機構とを備え、

前記上定盤と前記下定盤との間に配置された被研磨体を研磨する研磨装置であって、

前記ロッドに連動するフランジ部と、

前記吊り機構と前記フランジ部との間に介在する制振機構とを備えることを特徴とする、研磨装置。

【請求項2】

前記制振機構は、前記吊り機構と前記フランジ部とを弾性的に接続するための弾性体を備える、請求項1に記載の研磨装置。

【請求項3】

前記制振機構は、

前記吊り機構と前記フランジ部の少なくとも一方の動きに連動するシャフトと、

前記シャフトを支持する軸受とを備える、請求項2に記載の研磨装置。

【請求項4】

前記制振機構は、前記吊り機構との接触部位に回転体を有する、請求項1から3のいずれか一項に記載の研磨装置。

【請求項5】

ガラス基板の主平面を研磨する主平面研磨工程と、

前記ガラス基板の洗浄工程と

を備える磁気記録媒体用ガラス基板の製造方法において、

前記主平面研磨工程は、請求項1〜4のいずれか一項に記載の研磨装置を用いてガラス基板の主平面を研磨する、磁気記録媒体用ガラス基板の製造方法。

【請求項6】

請求項1から4のいずれか一項に記載の研磨装置を用いてガラス基板の主平面を研磨する主平面研磨工程と、

前記主平面研磨工程後に、前記ガラス基板上に薄膜を形成する成膜工程とを備える、磁気記録媒体の製造方法。

【図1A】

【図1B】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図1B】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【公開番号】特開2013−56405(P2013−56405A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197309(P2011−197309)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]