研磨装置および研磨方法

【課題】基板の周縁部を研磨して直角な断面形状を形成することができる研磨装置を提供する。

【解決手段】研磨ユニット25は、基板Wの周縁部に対して研磨テープ38を上から押し当てる押圧部材を有する研磨ヘッド50と、研磨ヘッド50に研磨テープ38を供給し、研磨ヘッドから研磨テープ38を回収するテープ供給回収機構70と、研磨ヘッド50を基板Wの半径方向に移動させる第1の移動機構42A,43A,40Aと、テープ供給回収機構70を基板Wの半径方向に移動させる第2の移動機構42B,43B,40Bとを備える。ガイドローラ84D,84Eは、研磨テープ38が基板Wの接線方向と平行に延び、かつ研磨テープ38の研磨面が基板Wの表面と平行となるように配置される。

【解決手段】研磨ユニット25は、基板Wの周縁部に対して研磨テープ38を上から押し当てる押圧部材を有する研磨ヘッド50と、研磨ヘッド50に研磨テープ38を供給し、研磨ヘッドから研磨テープ38を回収するテープ供給回収機構70と、研磨ヘッド50を基板Wの半径方向に移動させる第1の移動機構42A,43A,40Aと、テープ供給回収機構70を基板Wの半径方向に移動させる第2の移動機構42B,43B,40Bとを備える。ガイドローラ84D,84Eは、研磨テープ38が基板Wの接線方向と平行に延び、かつ研磨テープ38の研磨面が基板Wの表面と平行となるように配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハなどの基板の周縁部を研磨する研磨装置および研磨方法に関し、特に研磨テープを基板の周縁部に押し当てて該周縁部を研磨する研磨装置および研磨方法に関する。

【背景技術】

【0002】

半導体デバイスの製造における歩留まり向上の観点から、基板の表面状態の管理が近年注目されている。半導体デバイスの製造工程では、種々の材料がシリコンウェハ上に成膜される。このため、基板の周縁部には不要な膜や表面荒れが形成される。近年では、基板の周縁部のみをアームで保持して基板を搬送する方法が一般的になってきている。このような背景のもとでは、周縁部に残存した不要な膜が種々の工程を経ていく間に剥離して基板に形成されたデバイスに付着し、歩留まりを低下させてしまう。そこで、基板の周縁部に形成された不要な膜を除去するために、研磨装置を用いて基板の周縁部が研磨される。

【0003】

この種の研磨装置は、研磨テープの研磨面を基板の周縁部に摺接させることで基板の周縁部を研磨する。ここで、本明細書では、基板の周縁部を、基板の最外周に位置するベベル部と、このベベル部の半径方向内側に位置するトップエッジ部およびボトムエッジ部とを含む領域として定義する。

【0004】

図1(a)および図1(b)は、基板の周縁部を示す拡大断面図である。より詳しくは、図1(a)はいわゆるストレート型の基板の断面図であり、図1(b)はいわゆるラウンド型の基板の断面図である。図1(a)の基板Wにおいて、ベベル部は、上側傾斜部(上側ベベル部)P、下側傾斜部(下側ベベル部)Q、および側部(アペックス)Rから構成される基板Wの最外周面(符号Bで示す)である。図1(b)の基板Wにおいては、ベベル部は、基板Wの最外周面を構成する、湾曲した断面を有する部分(符号Bで示す)である。トップエッジ部は、ベベル部Bよりも半径方向内側に位置する領域であって、かつデバイスが形成される領域Dよりも半径方向外側に位置する平坦部E1である。ボトムエッジ部は、トップエッジ部とは反対側に位置し、ベベル部Bよりも半径方向内側に位置する平坦部E2である。これらトップエッジ部E1およびボトムエッジ部E2は、総称してニアエッジ部と呼ばれることもある。

【0005】

従来の研磨装置では、研磨ヘッドにより研磨テープを基板の周縁部に押圧することで該周縁部を研磨する(例えば、特許文献1参照)。基板のトップエッジ部を研磨するときは、図2に示すように、研磨ヘッド300および研磨テープ301を傾けた状態で研磨ヘッド300により研磨テープ301を基板のトップエッジ部に押し付ける。

【0006】

しかしながら、研磨テープを傾けた状態で基板の周縁部を研磨した結果、図3に示すように、デバイス層の端面は斜めになってしまう。このような斜めの端面を有するデバイス層は、SOI(Silicon on Insulator)基板の製造工程において次のような問題を生じさせる。SOI基板は、デバイス基板とシリコン基板とを貼り合わせることで製造される。より具体的には、図4(a)および図4(b)に示すように、デバイス基板W1とシリコン基板W2とを貼り合わせ、図4(c)に示すように、デバイス基板W1をその裏面からグラインダーで研削することで、図4(d)に示すようなSOI基板を得る。

【0007】

図4(d)に示すように、デバイス層は斜めの端面を有しているため、デバイス層は鋭角の端部を有することとなる。このような鋭角の端部は容易に破損しやすく、その破片がパーティクルとしてデバイス層の表面に付着するおそれがある。デバイス層に付着したパーティクルはデバイスに欠陥を生じさせ、歩留まりを低下させてしまう。

【0008】

特許文献2には、直角な部材を用いて研磨テープを基板の周縁部に押し当てる研磨装置が開示されている。しかしながら、研磨テープはある程度の厚みと硬さを有するために、微視的なレベルでは研磨テープは直角な部材に沿って直角には曲がらず、ある程度の丸みを帯びる。結果として、デバイス層の端面は斜めになってしまう。

【0009】

さらに、研磨テープを介して基板に加えられる研磨荷重により研磨中に基板が撓んだり研磨テープの位置がずれたりして、結果としてデバイス層の斜面が斜めに研磨されることがある。特許文献4には、外周部支持機構から噴射される液体の押圧力と研磨機構の押圧力とを釣り合わせることで、基板を本来の位置に維持する研磨装置が開示されている。しかしながら、この外周部支持機構は研磨テープに対応する位置に配置されており、これらの押圧力が不釣り合いとなったときに互いの押圧力を調整して基板Wを初期位置に戻すため、基板が不均一に研磨されることがある。その結果として、デバイス層の端面が垂直に研磨されないことがあった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−126981号公報

【特許文献2】特開平8−97111号公報

【特許文献3】特開平4−85827号公報

【特許文献4】特開2009−208214号公報

【特許文献5】特開2001−205549号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した従来の問題点を解決するためになされたもので、基板の周縁部を研磨して直角な断面形状を形成することができる研磨装置および研磨方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した目的を達成するために、本発明の一態様は、基板を保持し、回転させる基板保持部と、前記基板の周縁部を研磨する少なくとも1つの研磨ユニットとを備え、前記研磨ユニットは、前記基板の周縁部に対して研磨テープを上から押し当てる押圧部材を有する研磨ヘッドと、前記研磨ヘッドに前記研磨テープを供給し、前記研磨ヘッドから前記研磨テープを回収するテープ供給回収機構と、前記研磨ヘッドを前記基板の半径方向に移動させる第1の移動機構と、前記テープ供給回収機構を前記基板の半径方向に移動させる第2の移動機構とを備え、前記テープ供給回収機構は、前記研磨テープを支持する複数のガイドローラを有し、該複数のガイドローラは、前記研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されることを特徴とする研磨装置である。

【0013】

本発明の好ましい態様は、前記研磨ユニットを前記基板の接線方向に移動させる研磨ユニット移動機構をさらに備えたことを特徴とする。

本発明の好ましい態様は、前記研磨テープの縁部の位置を検出するテープエッジ検出センサをさらに備えたことを特徴とする。

本発明の好ましい態様は、前記第1の移動機構は、前記押圧部材を所定の研磨位置に移動させ、前記第2の移動機構は、前記テープエッジ検出センサにより検出された前記研磨テープの端部の位置に基づき、前記研磨テープの縁部が前記研磨位置にある前記押圧部材の縁部に一致するように前記研磨テープ供給回収機構を移動させること特徴とする。

【0014】

本発明の好ましい態様は、前記押圧部材は、鉛直方向に延びる貫通孔を有し、前記貫通孔は真空ラインに接続されていることを特徴とする。

本発明の好ましい態様は、前記研磨ユニットを複数備えたことを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは、前記押圧部材の鉛直方向の位置を検出する位置センサを備えたことを特徴とする。

【0015】

本発明の他の態様は、基板を回転させ、基板の接線方向と平行に延びる研磨テープを、その研磨面が前記基板の表面と平行になるように前記基板の周縁部の上方に配置し、押圧部材により前記研磨テープを前記基板の周縁部に対して上から押し当てて前記基板の周縁部を研磨することを特徴とする研磨方法である。

【0016】

本発明の好ましい態様は、前記研磨テープを前記基板の周縁部に押し当てながら、前記研磨テープを前記基板の接線方向に揺動させることを特徴とする。

本発明の好ましい態様は、前記押圧部材の縁部と前記研磨テープの縁部とを一致させた状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする。

本発明の好ましい態様は、前記押圧部材と前記研磨テープとを真空吸引により互いに固定した状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする。

本発明の好ましい態様は、前記押圧部材の鉛直方向の位置に基づいて前記基板の周縁部の研磨を終了すること特徴とする。

【0017】

本発明の他の態様は、基板を保持し、回転させる基板保持部と、研磨テープを支持する複数のガイドローラと、前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、前記基板保持部は、前記基板を保持する保持ステージと、該保持ステージによって保持された前記基板の周縁部下面の全体を支持するサポートステージとを備え、前記サポートステージは、前記保持ステージと一体に回転することを特徴とする研磨装置である。

本発明の好ましい態様は、前記保持ステージは、前記サポートステージに対して相対的に上下方向に移動可能であることを特徴とする。

【0018】

本発明の他の態様は、基板を保持し、回転させる基板保持部と、研磨テープを支持する複数のガイドローラと、前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、前記研磨ヘッドは、前記研磨テープの水平方向の移動を制限するテープストッパーを有し、前記テープストッパーは、前記基板の半径方向において前記研磨テープの外側に配置されていることを特徴とする研磨装置である。

【0019】

本発明の好ましい態様は、前記研磨ヘッドは、前記研磨テープの研磨面に近接して配置されたテープカバーをさらに有することを特徴とする。

本発明の好ましい態様は、前記テープカバーと前記押圧部材との間には、前記研磨テープの厚さよりも大きい隙間があることを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは、前記押圧部材に固定された突起部材と、前記突起部材の水平方向の動きを受け止めるサイドストッパーとを有し、前記サイドストッパーは、前記基板の半径方向において前記突起部材の外側に配置されていることを特徴とする。

【発明の効果】

【0020】

本発明によれば、研磨テープの研磨面を基板の周縁部に対して上から押圧することにより、基板のトップエッジ部を研磨する。基板の研磨中は、研磨テープの縁部が基板に押し当てられるので、研磨された部分の断面形状を直角にすることができる。さらに、本発明によれば、研磨ヘッドと研磨テープは独立に移動可能であるので、研磨テープの縁部が研磨ヘッドの押圧部材の縁部に一致するように、研磨テープの幅に依存して決定される距離だけ研磨テープを移動させることが可能である。したがって、研磨ヘッドは、押圧部材の縁部が研磨テープの縁部に一致した状態で研磨テープを基板に対して押し付けることが可能であり、直角な研磨断面形状を形成することができる。

【0021】

さらに本発明によれば、基板の周縁部下面を支えるサポートステージを設けることにより、基板が撓むことを防止することができる。したがって、研磨テープの縁部で基板の周縁部を研磨して、直角な断面形状を形成することができる。

【0022】

さらに本発明によれば、テープストッパーを設けることにより、研磨テープが基板の外側に逃げることを防止することができる。したがって、研磨テープの縁部で基板の周縁部を研磨して、直角な断面形状を形成することができる。

【図面の簡単な説明】

【0023】

【図1】図1(a)および図1(b)は、基板の周縁部を示す拡大断面図である。

【図2】基板の周縁部を研磨する従来の方法を示す模式図である。

【図3】図2に示す方法により研磨された基板の断面図である。

【図4】図4(a)乃至図4(d)は、SOI基板の製造工程を説明するための図である。

【図5】本発明の一実施形態に係る研磨装置を示す平面図である。

【図6】図5のF−F線断面図である。

【図7】図6の矢印Gで示す方向から見た図である。

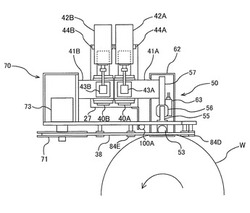

【図8】研磨ヘッドおよび研磨テープ供給回収機構の平面図である。

【図9】研磨ヘッドおよび研磨テープ供給回収機構の正面図である。

【図10】図9に示すH−H線断面図である。

【図11】図9に示す研磨テープ供給回収機構の側面図である。

【図12】図9に示す研磨ヘッドを矢印Iで示す方向から見た縦断面図である。

【図13】位置センサおよびドグを上から見た図である。

【図14】所定の研磨位置に移動された研磨ヘッドおよび研磨テープ供給回収機構を示す図である。

【図15】研磨位置にある押圧部材、研磨テープ、および基板を横方向から見た模式図である。

【図16】押圧部材により研磨テープを基板に押し付けている状態を示す図である。

【図17】図17(a)は、研磨位置にある研磨テープおよび押圧部材を基板の径方向から見た図であり、図17(b)は、押圧部材の下面が研磨テープの上面に接触している状態を示す図であり、図17(c)は、押圧部材が研磨テープを基板に対して上から押し付けている状態を示す図である。

【図18】研磨テープにより研磨されている基板の周縁部を示す拡大図である。

【図19】研磨された基板の周縁部の断面形状を示す断面図である。

【図20】図20(a)乃至図20(c)は、研磨テープの縁部を検出するときの動作を説明する図である。

【図21】基板が研磨装置に搬入される様子を示す図である。

【図22】研磨ユニットが退避位置に移動される様子を示す図である。

【図23】基板が保持ステージに保持される様子を示す図である。

【図24】基板が研磨装置から搬出される様子を示す図である。

【図25】複数の研磨ユニットを備えた研磨装置を示す平面図である。

【図26】トップエッジ研磨ユニットとベベル研磨ユニットとを備えた研磨装置を示す平面図である。

【図27】図26に示す研磨装置の縦断面図である。

【図28】図27に示す研磨ヘッドの拡大図である。

【図29】図28に示す押圧部材の正面図である。

【図30】図29に示す押圧部材の側面図である。

【図31】図29のJ−J線断面図である。

【図32】ベベル研磨ユニットが基板のベベル部を研磨している様子を示す図である。

【図33】ベベル研磨ユニットが基板のトップエッジ部を研磨している様子を示す図である。

【図34】ベベル研磨ユニットが基板のボトムエッジ部を研磨している様子を示す図である。

【図35】図35(a)は、押圧部材により研磨テープを基板に押し付けた結果、基板が撓んでいる状態を示す図であり、図35(b)は、図35(a)に示す状態で研磨された基板の断面図である。

【図36】サポートステージを備えた基板保持部を示す縦断面図である。

【図37】サポートステージの斜視図である。

【図38】保持ステージとその上面に保持された基板が、サポートステージに対して相対的に上昇した状態を示す図である。

【図39】研磨テープに水平方向の荷重が加わる状態を示す図である。

【図40】テープストッパーが設けられた実施形態を示す図である。

【図41】研磨テープが水平方向の荷重を受けてゆがんだ状態を示す図である。

【図42】テープストッパーおよびテープカバーが設けられた実施形態を示す図である。

【図43】押圧部材の外側への動きを制限する移動制限機構が設けられた実施形態を示す図である。

【図44】図36に示す実施形態と図43に示す実施形態とを組み合わせた例を示す図である。

【図45】研磨モジュールを含む複数の基板処理モジュールを備えた基板処理装置を示す上面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について図面を参照して説明する。

図5は、本発明の一実施形態に係る研磨装置を示す平面図であり、図6は、図5のF−F線断面図であり、図7は、図6の矢印Gで示す方向から見た図である。

【0025】

本実施形態に係る研磨装置は、研磨対象物である基板Wを水平に保持し、回転させる基板保持部3を備えている。図5においては、基板保持部3が基板Wを保持している状態を示している。基板保持部3は、基板Wの下面を真空吸引により保持する保持ステージ4と、保持ステージ4の中央部に連結された中空シャフト5と、この中空シャフト5を回転させるモータM1とを備えている。基板Wは、基板Wの中心が中空シャフト5の軸心と一致するように保持ステージ4の上に載置される。保持ステージ4は、隔壁20とベースプレート21によって形成された研磨室22内に配置されている。

【0026】

中空シャフト5は、ボールスプライン軸受(直動軸受)6によって上下動自在に支持されている。保持ステージ4の上面には溝4aが形成されており、この溝4aは、中空シャフト5を通って延びる連通路7に連通している。連通路7は中空シャフト5の下端に取り付けられたロータリジョイント8を介して真空ライン9に接続されている。連通路7は、処理後の基板Wを保持ステージ4から離脱させるための窒素ガス供給ライン10にも接続されている。これらの真空ライン9と窒素ガス供給ライン10を切り替えることによって、基板Wを保持ステージ4の上面に保持し、離脱させる。

【0027】

中空シャフト5は、この中空シャフト5に連結されたプーリーp1と、モータM1の回転軸に取り付けられたプーリーp2と、これらプーリーp1,p2に掛けられたベルトb1を介してモータM1によって回転される。ボールスプライン軸受6は、中空シャフト5がその長手方向へ自由に移動することを許容する軸受である。ボールスプライン軸受6は円筒状のケーシング12に固定されている。したがって、中空シャフト5は、ケーシング12に対して上下に直線移動が可能であり、中空シャフト5とケーシング12は一体に回転する。中空シャフト5は、エアシリンダ(昇降機構)15に連結されており、エアシリンダ15によって中空シャフト5および保持ステージ4が上昇および下降できるようになっている。

【0028】

ケーシング12と、その外側に同心上に配置された円筒状のケーシング14との間にはラジアル軸受18が介装されており、ケーシング12は軸受18によって回転自在に支持されている。このような構成により、基板保持部3は、基板Wをその中心軸まわりに回転させ、かつ基板Wをその中心軸に沿って上昇下降させることができる。

【0029】

基板保持部3に保持された基板Wの半径方向外側には、基板Wの周縁部を研磨する研磨ユニット25が配置されている。この研磨ユニット25は、研磨室22の内部に配置されている。図7に示すように、研磨ユニット25の全体は、設置台27の上に固定されている。この設置台27はアームブロック28を介して研磨ユニット移動機構30に連結されている。

【0030】

研磨ユニット移動機構30は、アームブロック28をスライド自在に保持するボールねじ機構31と、このボールねじ機構31を駆動するモータ32と、ボールねじ機構31とモータ32とを連結する動力伝達機構33とを備えている。動力伝達機構33は、プーリーおよびベルトなどから構成されている。モータ32を作動させると、ボールねじ機構31がアームブロック28を図7の矢印で示す方向に動かし、研磨ユニット25全体が基板Wの接線方向に移動する。この研磨ユニット移動機構30は、研磨ユニット25を所定の振幅および所定の速度で揺動させるオシレーション機構としても機能する。

【0031】

研磨ユニット25は、研磨テープ38を用いて基板Wの周縁部を研磨する研磨ヘッド50と、研磨テープ38を研磨ヘッド50に供給し、かつ研磨ヘッド50から回収する研磨テープ供給回収機構70を備えている。研磨ヘッド50は、研磨テープ38の研磨面を基板Wの周縁部に上から押し当てて基板Wのトップエッジ部を研磨するトップエッジ研磨ヘッドである。

【0032】

図8は研磨ヘッド50および研磨テープ供給回収機構70の平面図であり、図9は研磨ヘッド50および研磨テープ供給回収機構70の正面図であり、図10は図9に示すH−H線断面図であり、図11は図9に示す研磨テープ供給回収機構70の側面図であり、図12は図9に示す研磨ヘッド50を矢印Iで示す方向から見た縦断面図である。

【0033】

設置台27の上には、基板Wの半径方向と平行に延びる2つの直動ガイド40A,40Bが配置されている。研磨ヘッド50と直動ガイド40Aとは、連結ブロック41Aを介して連結されている。さらに、研磨ヘッド50は、該研磨ヘッド50を直動ガイド40Aに沿って(すなわち、基板Wの半径方向に)移動させるモータ42Aおよびボールねじ43Aに連結されている。より具体的には、ボールねじ43Aは連結ブロック41Aに固定されており、モータ42Aは設置台27に支持部材44Aを介して固定されている。モータ42Aは、ボールねじ43Aのねじ軸を回転させるように構成されており、これにより、連結ブロック41Aおよびこれに連結された研磨ヘッド50は直動ガイド40Aに沿って移動される。モータ42A、ボールねじ43A、および直動ガイド40Aは、基板保持部3に保持された基板Wの半径方向に研磨ヘッド50を移動させる第1の移動機構を構成する。

【0034】

同様に、研磨テープ供給回収機構70と直動ガイド40Bとは、連結ブロック41Bを介して連結されている。さらに、研磨テープ供給回収機構70は、該研磨テープ供給回収機構70を直動ガイド40Bに沿って(すなわち、基板Wの半径方向に)移動させるモータ42Bおよびボールねじ43Bに連結されている。より具体的には、ボールねじ43Bは連結ブロック41Bに固定されており、モータ42Bは設置台27に支持部材44Bを介して固定されている。モータ42Bは、ボールねじ43Bのねじ軸を回転させるように構成されており、これにより、連結ブロック41Bおよびこれに連結された研磨テープ供給回収機構70は直動ガイド40Bに沿って移動される。モータ42B、ボールねじ43B、および直動ガイド40Bは、基板保持部3に保持された基板Wの半径方向に研磨テープ供給回収機構70を移動させる第2の移動機構を構成する。

【0035】

図12に示すように、研磨ヘッド50は、研磨テープ38を基板Wに対して押し付ける押圧部材51と、押圧部材51を保持する押圧部材ホルダー52と、この押圧部材ホルダー52(および押圧部材51)を押し下げるアクチュエータとしてのエアシリンダ53とを備えている。エアシリンダ53は、保持部材55に保持されている。さらに、保持部材55は、鉛直方向に延びる直動ガイド54を介してリフト機構としてのエアシリンダ56に連結されている。図示しない気体供給源から空気などの気体がエアシリンダ56に供給されると、エアシリンダ56は保持部材55を押し上げる。これにより、保持部材55、エアシリンダ53、押圧部材ホルダー52、および押圧部材51は、直動ガイド54に沿って持ち上げられる。

【0036】

エアシリンダ56は、連結ブロック41Aに固定された据付部材57に固定されている。据付部材57と押圧部材ホルダー52とは、鉛直方向に延びる直動ガイド58を介して連結されている。エアシリンダ53により押圧部材ホルダー52を押し下げると、押圧部材51は直動ガイド58に沿って下方に移動し、研磨テープ38を基板Wの周縁部に対して押し付ける。押圧部材51は、PEEK(ポリエーテルエーテルケトン)のなどの樹脂、ステンレス鋼などの金属、またはSiC(炭化ケイ素)などのセラミックから形成されている。

【0037】

押圧部材51には、鉛直方向に延びる複数の貫通孔51aを有しており、この貫通孔51aには真空ライン60が接続されている。真空ライン60には、図示しない弁が設けられており、弁を開くことにより押圧部材51の貫通孔51a内に真空が形成されるようになっている。押圧部材51が研磨テープ38の上面に接触した状態で貫通孔51aに真空が形成されると、研磨テープ38の上面は押圧部材51の下面に保持される。なお、押圧部材51の貫通孔51aは1つであってもよい。

【0038】

押圧部材ホルダー52、エアシリンダ53、保持部材55、エアシリンダ56、および据付部材57は、ボックス62内に収容されている。押圧部材ホルダー52の下部はボックス62の底部から突出しており、押圧部材ホルダー52の下部に押圧部材51が取り付けられている。ボックス62内には、押圧部材51の鉛直方向の位置を検出する位置センサ63が配置されている。この位置センサ63は、据付部材57に取り付けられている。押圧部材ホルダー52には、センサターゲットとしてのドグ64が設けられており、位置センサ63はドグ64の鉛直方向の位置から押圧部材51の鉛直方向の位置を検出するようになっている。

【0039】

図13は、位置センサ63およびドグ64を上から見た図である。位置センサ63は、投光部63Aと受光部63Bとを有している。ドグ64が押圧部材ホルダー52(および押圧部材51)とともに下降すると、投光部63Aから発せられた光の一部がドグ64によって遮られる。したがって、受光部63Bによって受光される光の量からドグ64の位置、すなわち押圧部材51の鉛直方向の位置を検出することができる。なお、図13に示す位置センサ63はいわゆる透過型の光学式センサであるが、他のタイプの位置センサを用いてもよい。

【0040】

研磨テープ供給回収機構70は、研磨テープ38を供給する供給リール71と、研磨テープ38を回収する回収リール72とを備えている。供給リール71および回収リール72は、それぞれテンションモータ73,74に連結されている。これらテンションモータ73,74は、所定のトルクを供給リール71および回収リール72に与えることにより、研磨テープ38に所定のテンションをかけることができるようになっている。

【0041】

供給リール71と回収リール72との間には、研磨テープ送り機構76が設けられている。この研磨テープ送り機構76は、研磨テープ38を送るテープ送りローラ77と、研磨テープ38をテープ送りローラ77に対して押し付けるニップローラ78と、テープ送りローラ77を回転させるテープ送りモータ79とを備えている。研磨テープ38はニップローラ78とテープ送りローラ77との間に挟まれている。テープ送りローラ77を図9の矢印で示す方向に回転させることにより、研磨テープ38は供給リール71から回収リール72に送られる。

【0042】

テンションモータ73,74およびテープ送りモータ79は、基台81に設置されている。この基台81は連結ブロック41Bに固定されている。基台81は、供給リール71および回収リール72から研磨ヘッド50に向かって延びる2本の支持アーム82,83を有している。支持アーム82,83には、研磨テープ38を支持する複数のガイドローラ84A,84B,84C,84D,84Eが取り付けられている。研磨テープ38はこれらのガイドローラ84A〜84Eにより、研磨ヘッド50を囲むように案内される。

【0043】

研磨テープ38の延びる方向は、上から見たときに、基板Wの半径方向に対して垂直である。研磨ヘッド50の下方に位置する2つのガイドローラ84D,84Eは、研磨テープ38の研磨面が基板Wの表面(上面)と平行となるように研磨テープ38を支持している。さらに、これら2つのガイドローラ84D,84Eの間にある研磨テープ38は、基板Wの接線方向と平行に延びている。研磨テープ38と基板Wとの間には、鉛直方向において隙間が形成されている。

【0044】

研磨装置は、研磨テープ38の縁部の位置を検出するテープエッジ検出センサ100をさらに備えている。テープエッジ検出センサ100は、上述した位置センサ63と同様に、透過型の光学式センサである。テープエッジ検出センサ100は、投光部100Aと受光部100Bとを有している。投光部100Aは、図8に示すように、設置台27に固定されており、受光部100Bは、図6に示すように、研磨室22を形成するベースプレート21に固定されている。このテープエッジ検出センサ100は、受光部100Bによって受光される光の量から研磨テープ38の縁部の位置を検出するように構成されている。

【0045】

基板Wを研磨するときは、図14に示すように、研磨ヘッド50および研磨テープ供給回収機構70は、モータ42A,42Bおよびボールねじ43A,43Bによりそれぞれ所定の研磨位置にまで移動される。研磨位置にある研磨テープ38は、基板Wの接線方向に延びている。図15は、研磨位置にある押圧部材51、研磨テープ38、および基板Wを横方向から見た模式図である。図15に示すように、研磨テープ38は、基板Wの周縁部の上方に位置し、さらに研磨テープ38の上方に押圧部材51が位置する。図16は、押圧部材51により研磨テープ38を基板Wに押し付けている状態を示す図である。図16に示すように、研磨位置にある押圧部材51の縁部と研磨テープ38の縁部は一致している。すなわち、押圧部材51の縁部と研磨テープ38の縁部が一致するように、研磨ヘッド50および研磨テープ供給回収機構70がそれぞれ独立に研磨位置に移動される。

【0046】

次に、上述のように構成された研磨装置の研磨動作について説明する。以下に説明する研磨装置の動作は、図5に示す動作制御部11によって制御される。基板Wは、その表面に形成されている膜(例えば、デバイス層)が上を向くように基板保持部3に保持され、さらに基板Wの中心周りに回転される。回転する基板Wの中心には、図示しない液体供給機構から液体(例えば、純水)が供給される。研磨ヘッド50の押圧部材51および研磨テープ38は、図15に示すように、それぞれ所定の研磨位置にまで移動される。

【0047】

図17(a)は、研磨位置にある研磨テープ38および押圧部材51を基板Wの径方向から見た図を示している。図17(a)に示す押圧部材51は、エアシリンダ56(図12参照)により持ち上げられた状態にあり、押圧部材51は研磨テープ38の上方に位置している。次に、エアシリンダ56の動作を停止させてそのピストンロッドを下げ、図17(b)に示すように、押圧部材51は、その下面が研磨テープ38の上面に接触するまで下降される。この状態で真空ライン60を介して押圧部材51の貫通孔51aに真空を形成し、研磨テープ38を押圧部材51の下面に保持させる。研磨テープ38を保持したまま、押圧部材51はエアシリンダ53(図12参照)により下降され、図17(c)に示すように、押圧部材51は、研磨テープ38の研磨面を基板Wの周縁部に所定の研磨荷重で押し付ける。研磨荷重は、エアシリンダ53に供給する気体の圧力により調整することができる。

【0048】

回転する基板Wと、研磨テープ38との摺接により、基板Wの周縁部が研磨される。基板Wの研磨レートを上げるために、基板Wの研磨中に研磨ユニット移動機構30により研磨テープ38を基板Wの接線方向に沿って揺動させてもよい。研磨中は、回転する基板Wの中心部に液体(例えば純水)が供給され、基板Wは水の存在下で研磨される。基板Wに供給された液体は、遠心力により基板Wの上面全体に広がり、これにより基板Wに形成されたデバイスに研磨屑が付着してしまうことが防止される。上述したように、研磨中は、研磨テープ38は、真空吸引により押圧部材51に保持されているので、研磨テープ38と押圧部材51との位置がずれることが防止される。したがって、研磨位置および研磨形状を安定させることができる。さらに、研磨荷重を大きくしても、研磨テープ38と押圧部材51との位置がずれることがないため、研磨時間を短縮することができる。

【0049】

研磨テープ38は上から押圧部材51により押されるので、基板Wのトップエッジ部(図1(a)および図1(b)参照)を研磨することができる。図18は、研磨テープ38により研磨されている基板Wの周縁部を示す拡大図である。図18に示すように、研磨テープ38の縁部と押圧部材51の縁部とが一致した状態で、研磨テープ38の縁部を含む平坦部が、基板Wの周縁部に押し当てられる。研磨テープ38の縁部は直角な角部であり、この直角な縁部が押圧部材51の縁部により基板Wの周縁部に上から押圧される。したがって、図19に示すように、研磨された基板Wの断面形状を直角とすることができる。すなわち、基板Wの表面に対して垂直なデバイス層の端面を形成することができる。

【0050】

基板Wの研磨中の押圧部材51の鉛直方向の位置は、位置センサ63により検出される。したがって、押圧部材51の鉛直方向の位置から研磨終点を検出することができる。例えば、押圧部材51の鉛直方向の位置が所定の目標位置に達したときに、基板Wの周縁部の研磨を終了することができる。この所定の目標位置は、目標とする研磨量に従って決定される。

【0051】

基板Wの研磨が終了すると、エアシリンダ53への気体の供給が停止され、これにより押圧部材51が図17(b)に示す位置にまで上昇する。同時に、研磨テープ38の真空吸引が停止される。さらに、押圧部材51はエアシリンダ56により図17(a)に示す位置にまで上昇される。そして、研磨ヘッド50および研磨テープ供給回収機構70は、図8に示す退避位置に移動される。研磨された基板Wは、基板保持部3によって上昇され、図示しない搬送機構のハンドによって研磨室22の外に搬出される。次の基板の研磨が始まる前に、研磨テープ38はテープ送り機構76により所定の距離だけ供給リール71から回収リール72に送られる。これにより、新しい研磨面が次の基板の研磨に使用される。研磨テープ38が研磨屑により目詰まりをしていると推定されるときは、研磨テープ38を所定の距離だけ送った後、研磨された基板Wを新しい研磨面で再び研磨してもよい。研磨テープ38の目詰まりは、例えば、研磨時間および研磨荷重から推定することができる。研磨テープ38をテープ送り機構76により所定の速度で送りながら、基板Wを研磨してもよい。この場合は、研磨テープ38を真空吸引により保持する必要はない。さらに、研磨テープ38を真空吸引により保持したまま、テープ送り機構76で研磨テープ38を送ることも可能である。

【0052】

研磨テープ38は、細長い帯状の研磨具である。研磨テープ38の幅は基本的にはその全長に亘って一定であるが、研磨テープ38の部分によってはその幅に若干のばらつきがあることがある。このため、研磨位置にある研磨テープ38の縁部の位置が基板ごとに異なるおそれがある。一方、研磨位置にある押圧部材51の位置は、常に一定である。そこで、研磨テープ38の縁部を押圧部材51の縁部に合わせるために、研磨位置に移動される前に、研磨テープ38の縁部の位置が上述のテープエッジ検出センサ100により検出される。

【0053】

図20(a)乃至図20(c)は、研磨テープ38の縁部を検出するときの動作を説明する図である。基板Wの研磨に先立って、研磨テープ38は、図20(a)に示す退避位置から、図20(b)に示すテープエッジ検出位置に移動される。このテープエッジ検出位置において、テープエッジ検出センサ100により、研磨テープ38の基板側の縁部の位置が検出される。そして、図20(c)に示すように、研磨テープ38の縁部が押圧部材51の縁部と一致するように、研磨テープ38が研磨位置に移動される。研磨テープ38は研磨ヘッド50とは独立に移動可能であるので、研磨テープ38の幅に依存して変わりうる距離だけ研磨テープ38を移動させることが可能である。

【0054】

研磨位置にある押圧部材51の縁部の位置は予め動作制御部11(図5参照)に記憶されている。したがって、動作制御部11は、検出された研磨テープ38の縁部の位置と、押圧部材51の縁部の位置とから、研磨テープ38の縁部が押圧部材51の縁部に一致するための研磨テープ38の移動距離を算出することができる。このように、検出された研磨テープ38の縁部の位置に基づいて研磨テープ38の移動距離が決定されるので、研磨テープ38の幅のばらつきによらず、常に研磨テープ38の縁部を押圧部材51の縁部に合わせることができる。その結果、研磨テープ38の縁部で直角な断面形状を基板Wに形成することができる。

【0055】

図5乃至図7に示すように、隔壁20は、基板Wを研磨室22に搬入および搬出するための搬送口20aを備えている。搬送口20aは、水平に延びる切り欠きとして形成されている。この搬送口20aは、シャッター23により閉じることが可能となっている。図21に示すように、研磨される基板Wは、シャッター23が開かれた状態で、搬送機構のハンド105により搬送口20aから研磨室22内に搬入される。図22に示すように、基板Wが研磨ユニット25にぶつからないように、研磨ユニット25は上述した研磨ユニット移動機構30により退避位置まで移動される。

【0056】

基板Wが研磨室22内に搬入されると、図23に示すように、エアシリンダ15が作動して保持ステージ4が上昇し、基板Wは保持ステージ4の上面に保持される。その後、保持ステージ4は、基板Wとともに所定の研磨位置まで下降する。図6は基板Wが研磨位置にあることを示している。そして、研磨ユニット25は、図22に示す退避位置から図7に示す基板研磨位置にまで移動し、上述したように基板Wを研磨する。基板Wの研磨中は、搬送口20aはシャッター23により閉じられる。

【0057】

基板Wの研磨が終了すると、研磨ユニット25は、上述した研磨ユニット移動機構30により図22に示す退避位置まで再び移動される。その後、ハンド105が研磨室22内に進入する。さらに、保持ステージ4は基板Wとともに、図23に示す基板搬送位置まで再び上昇する。ハンド105は基板Wを把持し、図24に示すように基板Wを研磨室22から搬出する。このように、ハンド105に把持された基板Wは、水平な状態を保ちながら、搬送口20aを通って研磨室22内を横切ることが可能となっている。

【0058】

図25は、上述のように構成された研磨ユニットを複数備えた研磨装置を示す平面図である。この研磨装置では、研磨室22内に第1の研磨ユニット25Aおよび第2の研磨ユニット25Bが設けられている。これら2つの研磨ユニット25A,25Bの配置は、基板保持部3に保持された基板Wに関して対称である。第1の研磨ユニット25Aは第1の研磨ユニット移動機構(図示せず)により移動可能となっており、第2の研磨ユニット25Bは第2の研磨ユニット移動機構(図示せず)により移動可能となっている。これら第1および第2の研磨ユニット移動機構は、上述の研磨ユニット移動機構30と同様の構成を有している。

【0059】

第1の研磨ユニット25Aと第2の研磨ユニット25Bでは、異なるタイプの研磨テープを使用することができる。例えば、第1の研磨ユニット25Aで基板Wの粗研磨を行い、第2の研磨ユニット25Bで基板Wの仕上げ研磨をすることができる。

【0060】

図26は、トップエッジ部を研磨することができる上述の研磨ユニット25(以下、トップエッジ研磨ユニットという)と、ベベル部(図1(a)および図1(b)の符号B参照)を研磨することができるベベル研磨ユニット110とを備えた研磨装置を示す平面図である。図27は、図26に示す研磨装置の縦断面図である。

【0061】

図26および図27に示すように、ベベル研磨ユニット110は、基板Wのベベル部に研磨テープ123を押し当てて該ベベル部を研磨する研磨ヘッド組立体111と、この研磨ヘッド組立体111に研磨テープ123を供給する研磨テープ供給回収機構112とを備えている。研磨ヘッド組立体111は、研磨室22の内部に配置され、研磨テープ供給回収機構112は、研磨室22の外に配置されている。

【0062】

研磨テープ供給回収機構112は、研磨テープ123を研磨ヘッド組立体111に供給する供給リール124と、基板Wの研磨に使用された研磨テープ123を回収する回収リール125とを備えている。供給リール124および回収リール125にはモータ129,129がそれぞれ連結されている(図26には、供給リール124に連結されたモータ129のみを示す)。それぞれのモータ129,129は、供給リール124および回収リール125に所定のトルクを与え、研磨テープ123に所定のテンションを掛けることができるようになっている。

【0063】

研磨ヘッド組立体111は、研磨テープ123を基板Wの周縁部に当接させるための研磨ヘッド131を備えている。研磨テープ123は、研磨テープ123の研磨面が基板Wを向くように研磨ヘッド131に供給される。研磨テープ123は、隔壁20に設けられた開口部20bを通して供給リール124から研磨ヘッド131へ供給され、使用された研磨テープ123は開口部20bを通って回収リール125に回収される。

【0064】

研磨ヘッド131はアーム135の一端に固定され、アーム135は、基板Wの接線方向に平行な回転軸Ctまわりに回転自在に構成されている。アーム135の他端はプーリーp3,p4およびベルトb2を介してモータ138に連結されている。モータ138が時計回りおよび反時計回りに所定の角度だけ回転することで、アーム135が軸Ctまわりに所定の角度だけ回転する。本実施形態では、モータ138、アーム135、プーリーp3,p4、およびベルトb2によって、基板Wの表面に対して研磨ヘッド131を傾斜させるチルト機構が構成されている。

【0065】

チルト機構は、移動台140に搭載されている。移動台140は、直動ガイド141を介してベースプレート21に移動自在に連結されている。直動ガイド141は、基板保持部3に保持された基板Wの半径方向に沿って直線的に延びており、移動台140は基板Wの半径方向に直線的に移動可能になっている。移動台140にはベースプレート21を貫通する連結板143が取り付けられ、連結板143にはリニアアクチュエータ145がジョイント146を介して連結されている。リニアアクチュエータ145はベースプレート21に直接または間接的に固定されている。

【0066】

リニアアクチュエータ145としては、エアシリンダや位置決め用モータとボールねじとの組み合わせなどを採用することができる。このリニアアクチュエータ145および直動ガイド141によって、研磨ヘッド131を基板Wの半径方向に直線的に移動させる移動機構が構成されている。すなわち、移動機構は直動ガイド141に沿って研磨ヘッド131を基板Wへ近接および離間させるように動作する。一方、研磨テープ供給回収機構112はベースプレート21に固定されている。

【0067】

図28は図27に示す研磨ヘッド131の拡大図である。図28に示すように、研磨ヘッド131は、研磨テープ123の研磨面を基板Wに対して所定の力で押圧する押圧機構150を備えている。また、研磨ヘッド131は、研磨テープ123を供給リール124から回収リール125へ送るテープ送り機構151を備えている。研磨ヘッド131は複数のガイドローラ153A,153B,153C,153D,153E,153F,153Gを有しており、これらのガイドローラは基板Wの接線方向と直交する方向に研磨テープ123が進行するように研磨テープ123をガイドする。

【0068】

研磨ヘッド131に設けられたテープ送り機構151は、テープ送りローラ151aと、ニップローラ151bと、テープ送りローラ151aを回転させるモータ151cとを備えている。モータ151cは研磨ヘッド131の側面に設けられ、モータ151cの回転軸にテープ送りローラ151aが取り付けられている。ニップローラ151bはテープ送りローラ151aに隣接して配置されている。ニップローラ151bは、図28の矢印NFで示す方向(テープ送りローラ151aに向かう方向)に力を発生するように図示しない機構で支持されており、テープ送りローラ151aを押圧するように構成されている。

【0069】

モータ151cが図28に示す矢印方向に回転すると、テープ送りローラ151aが回転して研磨テープ123を供給リール124から研磨ヘッド131を経由して回収リール125へ送る。ニップローラ151bはそれ自身の軸まわりに回転することができるように構成されている。

【0070】

押圧機構150は、研磨テープ123の裏面側に配置された押圧部材155と、この押圧部材155を基板Wの周縁部に向かって移動させるエアシリンダ156とを備えている。エアシリンダ156へ供給する気体の圧力を制御することによって、基板Wへの研磨荷重が調整される。

【0071】

図29は、図28に示す押圧部材155の正面図であり、図30は、図29に示す押圧部材155の側面図であり、図31は、図29のJ−J線断面図である。図29乃至図31に示すように、押圧部材155は、その前面に形成された2つの突起部161a,161bを有している。これらの突起部161a,161bは、レールのような形状を有しており、並列に配置されている。突起部161a,161bは、基板Wの周方向に沿って湾曲している。より具体的には、突起部161a,161bは、基板Wの曲率と実質的に同じ曲率を有する円弧形状を有している。

【0072】

2つの突起部161a,161bは、回転軸Ctに関して対称に配置されており、図29に示すように、押圧部材155の正面から見たときに突起部161a,161bは回転軸Ctに向かって内側に湾曲している。研磨ヘッド131は、突起部161a,161bの先端間の中心線(すなわち回転軸Ct)が基板Wの厚さ方向における中心と一致するように設置される。突起部161a,161bは、研磨ヘッド131の前面に配置されたガイドローラ153D,153Eよりも基板Wに近接して配置されており、研磨テープ123は突起部161a,161bによって裏面から支持されている。突起部161a,161bは、PEEK(ポリエーテルエーテルケトン)などの樹脂から形成されている。

【0073】

2つの突起部161a,161bの間には、押圧パッド(ベベルパッド)162が配置されている。押圧パッド162は、シリコーンゴムなどの弾力性を有する独立発泡材から構成されている。押圧パッド162の高さは、突起部161a,161bの高さよりもやや低くなっている。研磨ヘッド131を水平に維持した状態で押圧部材155がエアシリンダ156によって基板Wに向かって移動されると、押圧パッド162は、研磨テープ123をその裏側から基板Wのベベル部に対して押圧する。

【0074】

基板Wのベベル部を研磨するときは、図32に示すように、上述のチルト機構により研磨ヘッド131の傾斜角度を連続的に変化させながら、押圧パッド162により研磨テープ123を基板Wのベベル部に押し当てる。研磨中は、研磨テープ123はテープ送り機構151により所定の速度で送られる。さらに、研磨ヘッド131は、基板Wのトップエッジ部およびボトムエッジ部を研磨することができる。すなわち、図33に示すように、研磨ヘッド131を上方に傾けて、突起部161aにより研磨テープ123を基板Wのトップエッジ部に押圧し、トップエッジ部を研磨する。次に、図34に示すように、研磨ヘッド131を下方に傾けて、突起部161bにより研磨テープ123を基板Wのボトムエッジ部に押圧し、ボトムエッジ部を研磨する。

【0075】

図26および図27に示す研磨装置は、トップエッジ部、ベベル部、およびボトムエッジ部を含む基板Wの周縁部全体を研磨することができる。例えば、ベベル研磨ユニット110で基板Wのベベル部を研磨し、その後、トップエッジ研磨ユニット25で基板Wのトップエッジ部を研磨することができる。この研磨装置においては、基板Wのトップエッジ部は、トップエッジ研磨ユニット25およびベベル研磨ユニット110のうちのいずれか一方、または両方を用いて研磨することができる。図示しないが、複数のベベル研磨ユニット110を設けてもよい。

【0076】

図35(a)は、押圧部材51により研磨テープ38を基板Wに押し付けた結果、基板Wが撓んでいる状態を示す図であり、図35(b)は、図35(a)に示す状態で研磨された基板Wの断面図である。図35(a)に示すように、基板Wへの研磨荷重を大きくした場合、基板Wは押圧部材51の研磨荷重により大きく撓み、その結果、図35(b)に示すように、基板Wの被研磨面は斜めになってしまう。

【0077】

そこで、図36に示す実施形態では、基板Wの周縁部を下から支えるサポートステージ180が基板保持部3に設けられている。特に説明しない他の構成は、図6に示す構成と同じであるので、その重複する説明を省略する。サポートステージ180は、サポートステージ台181に固定されている。このサポートステージ台181は、ケーシング12の上端に固定されており、ケーシング12と一体に回転するようになっている。したがって、サポートステージ180は、ケーシング12および保持ステージ4と一体に回転する。

【0078】

サポートステージ180は、基板Wの周縁部下面をその全体に亘って支持するために、図37に示すような逆円錐台形を有している。サポートステージ180によって支持される基板Wの周縁部下面は、図1(a)および図1(b)に示すボトムエッジ部E2を少なくとも含む領域である。サポートステージ180の環状の上面180aは、基板Wの周縁部下面を支持する支持面を構成している。基板Wの研磨時には、サポートステージ180の最外周端と基板Wの最外周端とはほぼ一致する。

【0079】

このようなサポートステージ180を使用することで、押圧部材51が基板Wに研磨テープ38を押し付けても、基板Wが撓むことはない。したがって、研磨テープ38の縁部で基板Wの周縁部を研磨することで、デバイス層の垂直な端面を形成することができる。また、サポートステージ180は、基板Wの周縁部下面の全体を支持するので、特許文献4(特開2009−208214号公報)に開示された基板の一部のみを支持する基板支持機構に比べて、基板Wの周縁部を均一に研磨することができる。

【0080】

中空シャフト5とケーシング12との間にはボールスプライン軸受6が配置されているので、中空シャフト5は、ケーシング12に対して上下方向に移動することができる。したがって、中空シャフト5の上端に連結された保持ステージ4は、ケーシング12およびサポートステージ180に対して相対的に上下方向に移動することが可能となっている。図38は、保持ステージ4とその上面に保持された基板Wが、サポートステージ180に対して相対的に上昇した状態を示している。

【0081】

基板Wが搬送機構のハンド105により研磨室22に搬入されると、エアシリンダ15が作動して保持ステージ4が上昇する(図23参照)。このとき、サポートステージ180は上昇しない。そして、保持ステージ4に基板Wが保持されると、保持ステージ4は、基板Wとともに所定の研磨位置まで下降し、基板Wの周縁部下面の全体がサポートステージ180の支持面180aにより支持される。この状態で、基板Wが研磨テープ38により研磨される。基板Wが研磨されるとき、サポートステージ180は、基板Wとともに回転させられる。基板Wの研磨が終了すると、保持ステージ4は基板Wを搬出させるため、基板Wとともに上昇する。保持ステージ4が上昇してもサポートステージ180は上昇しないため、ハンド105は、確実に基板Wを把持することができる。

【0082】

押圧部材51は、押圧部材51の縁部と研磨テープ38の縁部とを一致させた状態で、研磨テープ38を真空吸着し、研磨テープ38の研磨面を基板Wの周縁部に押し付ける(図17(c)および図18参照)。これにより、基板Wの表面に形成されたデバイス層の端面は基板Wの表面に対して垂直に研磨される。

【0083】

研磨テープ38は、基板Wとの接触具合や基板Wの周縁部の形状の影響により水平方向の荷重を受けることがある。その結果、図39の矢印Kで示すように、研磨テープ38が基板Wの外側に逃げてしまう場合がある。そこで、図40に示すように、研磨テープ38の水平方向の移動を制限するテープストッパー185が押圧部材51に設けられている。テープストッパー185は、基板Wの半径方向において研磨テープ38の外側に配置されており、研磨テープ38の外側への動きを制限する。このように配置されたテープストッパー185により、研磨テープ38が基板Wの外側に逃げることを防ぐことができる。したがって、基板Wの研磨形状および研磨幅を安定させることができる。テープストッパー185の内側面185aと、押圧部材51の縁部51bとの距離dpは、研磨テープ38の幅よりもやや大きく設定される。

【0084】

研磨テープ38の外側への動きがテープストッパー185によって受け止められると、図41に示すように、研磨テープ38がゆがむことがある。そこで、図42に示す実施形態では、研磨テープ38のゆがみを防止すべく、研磨テープ38の研磨面に近接してテープカバー186が設けられている。テープカバー186は、テープストッパー185に固定されており、研磨テープ38の研磨面の大部分を覆うように配置されている。テープカバー186は、研磨テープ38の下方に配置されており、研磨テープ38の研磨面とテープカバー186の上面との間には、微小な隙間dgが形成されている。研磨テープ38は、押圧部材51とテープカバー186との間に配置される。このようなテープカバー186を設けることで、研磨テープ38がゆがんでしまうことが防止され、研磨テープ38を平坦に保つことができる。したがって、基板Wの研磨形状および研磨幅を安定させることができる。

【0085】

図42に示すように、押圧部材51、テープストッパー185、およびテープカバー186に囲まれる空間に研磨テープ38が配置される。押圧部材51の下面とテープカバー186の上面との隙間hは、研磨テープ38の厚さよりも大きく設定されている。研磨テープ38とテープカバー186との隙間dgは、基板Wの厚さよりも小さい。

【0086】

テープカバー186の内側面186aは、押圧部材51の縁部51bよりも基板Wの半径方向において外側に位置している。したがって、研磨テープ38の研磨面は、押圧部材51の縁部51bとテープカバー186の内側面186aとの間の距離dwだけ露出する。基板Wの研磨は、この露出した研磨面で行われる。研磨中に基板Wがテープカバー186に接触しないように、距離dwは基板Wの研磨すべき領域の幅よりもやや大きく設定されている。

【0087】

図42に示す構造では、研磨テープ38に作用する水平方向の荷重をテープストッパー185が受け止めるため、押圧部材51が研磨テープ38とともに外側へ動くことがある。このような押圧部材51の動きは、研磨形状および研磨幅を不安定にさせてしまう。そこで、図43に示す実施形態では、押圧部材51の外側への動きを制限する移動制限機構が設けられている。この移動制限機構は、押圧部材51に固定された突起部材190と、この突起部材190の水平方向の動きを制限するサイドストッパー191とを有している。本実施形態では、突起部材190としてプランジャが使用されている。

【0088】

プランジャ(突起部材)190は、押圧部材51を貫通するように設けられている。サイドストッパー191は、基板Wの半径方向においてプランジャ190の外側に配置されており、プランジャ190の外側への動きを受け止める。サイドストッパー191は、研磨ヘッド50のボックス62の下面に固定されており、サイドストッパー191の位置は固定されている。プランジャ190とサイドストッパー191とは互いに近接して配置されており、プランジャ190とサイドストッパー191との隙間drは、10μmから100μmである。このような構成によれば、研磨中に押圧部材51が研磨テープ38から水平荷重を受けて外側に移動すると、プランジャ190がサイドストッパー191に接触し、これにより押圧部材51および研磨テープ38の外側への動きが制限される。したがって、基板Wの研磨形状および研磨幅を安定させることができる。

【0089】

図36乃至図43に示す実施形態は、適宜組み合わせることができる。例えば、図44は、図36に示すサポートステージ180と、図43に示す研磨ヘッド50とを組み合わせた例を示している。この図44に示す構成によれば、基板Wの撓みが防止されるとともに、研磨テープ38の移動やゆがみが防止される。図36乃至図44に示す実施形態は、図5および図26に示す研磨装置に適用することができる。

【0090】

図45は、研磨モジュールを含む複数の基板処理モジュールを備えた基板処理装置を示す上面図である。図45に示すように、基板処理装置は、基板Wを基板処理装置に投入する2つのロードポート240、ロードポート240上のウエハカセット(図示せず)から基板Wを取り出す第1の搬送ロボット245、基板Wのノッチ位置を検出するとともに、基板Wのノッチ部が所定の位置になるように基板Wを回転させるノッチアライナ248、ノッチアライナ248を移動させるノッチアライナ移動機構250、基板Wのノッチ部を研磨するノッチ研磨モジュール(第1の研磨モジュール)255、ノッチアライナ248からノッチ研磨モジュール255へ基板Wを搬送する第2の搬送ロボット257、基板Wのトップエッジ部を研磨するトップエッジ研磨モジュール(第2の研磨モジュール)256、研磨された基板Wを洗浄する洗浄モジュール260、洗浄された基板Wを乾燥させる乾燥モジュール265、ノッチ研磨モジュール255からトップエッジ研磨モジュール256、洗浄モジュール260、乾燥モジュール265の順に基板Wを搬送する搬送機構270を備えている。

【0091】

ノッチ研磨モジュール255としては、例えば特開2009−154285号公報に開示されているような公知のノッチ研磨装置を使用することができる。トップエッジ研磨モジュール256としては、上述した図5または図26に示す研磨装置を使用することができる。洗浄モジュール260としては、回転する基板Wに液体を供給しながら、回転するロールスポンジを基板Wの上面および下面に接触させるロールスポンジ型の洗浄機を用いることができる。乾燥モジュール265としては、基板Wを高速で回転させるスピン乾燥機を用いることができる。

【0092】

ノッチ研磨モジュール255、トップエッジ研磨モジュール256、洗浄モジュール260、乾燥モジュール265(以下適宜、総称して基板処理モジュールという)は一列に配列され、搬送機構270はこれら基板処理モジュールの配列方向に沿って配置されている。搬送機構270は、ハンドユニット270A、ハンドユニット270B、およびハンドユニット270Cを有している。各ハンドユニットは、基板Wを保持する1組のハンド271を有しており、隣り合う基板処理モジュール間で基板Wを搬送する。すなわち、ハンドユニット270Aはノッチ研磨モジュール255から基板Wを取り出してトップエッジ研磨モジュール256へ搬送し、ハンドユニット270Bはトップエッジ研磨モジュール256から基板Wを取り出して洗浄モジュール260へ搬送する。そしてハンドユニット270Cは洗浄モジュール260から基板Wを取り出して乾燥モジュール265へ搬送する。

【0093】

ハンドユニット270A、ハンドユニット270B、ハンドユニット270Cは、基板処理モジュールの配列方向に沿って直線的に移動可能に構成されている。ハンドユニット270A、ハンドユニット270B、ハンドユニット270Cは同時に基板Wを処理モジュールから取り出し、同時に移動し、隣接する基板処理モジュールに同時に基板Wを搬入する。

【0094】

次に基板Wの処理の全体の流れを説明する。第1の搬送ロボット245が基板Wをウエハカセットから取り出し、基板Wをノッチアライナ248に載置する。ノッチアライナ248は基板Wとともにノッチアライナ移動機構250により、第2の搬送ロボット257の近傍位置まで移動する。この時、ノッチアライナ248は基板Wのノッチ位置を検出し、ノッチ部が所定の位置になるように基板Wを回転させておく。

【0095】

そして、第2の搬送ロボット257がノッチアライナ248から基板Wを受け取り、ノッチ研磨モジュール255に搬入する。基板Wのノッチ部は、ノッチ研磨モジュール255によって研磨される。研磨された基板Wは前述のように搬送機構270の3つのハンドユニット270A,270B,270Cにより順次、トップエッジ研磨モジュール256、洗浄モジュール260、乾燥モジュール265の順に搬送され、それぞれの基板処理モジュールで処理される。処理された基板Wは第1の搬送ロボット245によりロードポート240上のウエハカセットに収容される。

【0096】

ノッチ研磨モジュール255およびトップエッジ研磨モジュール256は、着脱可能に基板処理装置に設置されている。したがって、ノッチ研磨モジュール255および/またはトップエッジ研磨モジュール256を取り出して、別のタイプの研磨モジュールを基板処理装置に組み込むことも可能である。例えば、第1の研磨モジュールとして、基板Wのトップエッジ部を研磨することができる上記実施形態に係る研磨装置を使用し、第2の研磨モジュールとして、基板Wのベベル部を研磨することができる公知のベベル研磨装置を使用することができる。

【0097】

上述した実施形態は、本発明が属する技術分野における通常の知識を有する者が本発明を実施できることを目的として記載されたものである。上記実施形態の種々の変形例は、当業者であれば当然になしうることであり、本発明の技術的思想は他の実施形態にも適用しうることである。したがって、本発明は、記載された実施形態に限定されることはなく、特許請求の範囲によって定義される技術的思想に従った最も広い範囲に解釈されるものである。

【符号の説明】

【0098】

3 基板保持部

4 保持ステージ

25 研磨ユニット

27 設置台

30 研磨ユニット移動機構

38 研磨テープ

40A,40B 直動ガイド

50 研磨ヘッド

51 押圧部材

52 押圧部材ホルダー

53 エアシリンダ

54 直動ガイド

56 エアシリンダ

60 真空ライン

63 位置センサ

64 ドグ

70 研磨テープ供給回収機構

71 供給リール

72 回収リール

73,74 テンションモータ

76 テープ送り機構

82,83 支持アーム

84A,84B,84C,84D,84E ガイドローラ

100 テープエッジ検出センサ

110 ベベル研磨ユニット

180 サポートステージ

181 サポートステージ台

185 テープストッパー

186 テープカバー

190 プランジャ

191 サイドストッパー

W 基板

【技術分野】

【0001】

本発明は、半導体ウェハなどの基板の周縁部を研磨する研磨装置および研磨方法に関し、特に研磨テープを基板の周縁部に押し当てて該周縁部を研磨する研磨装置および研磨方法に関する。

【背景技術】

【0002】

半導体デバイスの製造における歩留まり向上の観点から、基板の表面状態の管理が近年注目されている。半導体デバイスの製造工程では、種々の材料がシリコンウェハ上に成膜される。このため、基板の周縁部には不要な膜や表面荒れが形成される。近年では、基板の周縁部のみをアームで保持して基板を搬送する方法が一般的になってきている。このような背景のもとでは、周縁部に残存した不要な膜が種々の工程を経ていく間に剥離して基板に形成されたデバイスに付着し、歩留まりを低下させてしまう。そこで、基板の周縁部に形成された不要な膜を除去するために、研磨装置を用いて基板の周縁部が研磨される。

【0003】

この種の研磨装置は、研磨テープの研磨面を基板の周縁部に摺接させることで基板の周縁部を研磨する。ここで、本明細書では、基板の周縁部を、基板の最外周に位置するベベル部と、このベベル部の半径方向内側に位置するトップエッジ部およびボトムエッジ部とを含む領域として定義する。

【0004】

図1(a)および図1(b)は、基板の周縁部を示す拡大断面図である。より詳しくは、図1(a)はいわゆるストレート型の基板の断面図であり、図1(b)はいわゆるラウンド型の基板の断面図である。図1(a)の基板Wにおいて、ベベル部は、上側傾斜部(上側ベベル部)P、下側傾斜部(下側ベベル部)Q、および側部(アペックス)Rから構成される基板Wの最外周面(符号Bで示す)である。図1(b)の基板Wにおいては、ベベル部は、基板Wの最外周面を構成する、湾曲した断面を有する部分(符号Bで示す)である。トップエッジ部は、ベベル部Bよりも半径方向内側に位置する領域であって、かつデバイスが形成される領域Dよりも半径方向外側に位置する平坦部E1である。ボトムエッジ部は、トップエッジ部とは反対側に位置し、ベベル部Bよりも半径方向内側に位置する平坦部E2である。これらトップエッジ部E1およびボトムエッジ部E2は、総称してニアエッジ部と呼ばれることもある。

【0005】

従来の研磨装置では、研磨ヘッドにより研磨テープを基板の周縁部に押圧することで該周縁部を研磨する(例えば、特許文献1参照)。基板のトップエッジ部を研磨するときは、図2に示すように、研磨ヘッド300および研磨テープ301を傾けた状態で研磨ヘッド300により研磨テープ301を基板のトップエッジ部に押し付ける。

【0006】

しかしながら、研磨テープを傾けた状態で基板の周縁部を研磨した結果、図3に示すように、デバイス層の端面は斜めになってしまう。このような斜めの端面を有するデバイス層は、SOI(Silicon on Insulator)基板の製造工程において次のような問題を生じさせる。SOI基板は、デバイス基板とシリコン基板とを貼り合わせることで製造される。より具体的には、図4(a)および図4(b)に示すように、デバイス基板W1とシリコン基板W2とを貼り合わせ、図4(c)に示すように、デバイス基板W1をその裏面からグラインダーで研削することで、図4(d)に示すようなSOI基板を得る。

【0007】

図4(d)に示すように、デバイス層は斜めの端面を有しているため、デバイス層は鋭角の端部を有することとなる。このような鋭角の端部は容易に破損しやすく、その破片がパーティクルとしてデバイス層の表面に付着するおそれがある。デバイス層に付着したパーティクルはデバイスに欠陥を生じさせ、歩留まりを低下させてしまう。

【0008】

特許文献2には、直角な部材を用いて研磨テープを基板の周縁部に押し当てる研磨装置が開示されている。しかしながら、研磨テープはある程度の厚みと硬さを有するために、微視的なレベルでは研磨テープは直角な部材に沿って直角には曲がらず、ある程度の丸みを帯びる。結果として、デバイス層の端面は斜めになってしまう。

【0009】

さらに、研磨テープを介して基板に加えられる研磨荷重により研磨中に基板が撓んだり研磨テープの位置がずれたりして、結果としてデバイス層の斜面が斜めに研磨されることがある。特許文献4には、外周部支持機構から噴射される液体の押圧力と研磨機構の押圧力とを釣り合わせることで、基板を本来の位置に維持する研磨装置が開示されている。しかしながら、この外周部支持機構は研磨テープに対応する位置に配置されており、これらの押圧力が不釣り合いとなったときに互いの押圧力を調整して基板Wを初期位置に戻すため、基板が不均一に研磨されることがある。その結果として、デバイス層の端面が垂直に研磨されないことがあった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−126981号公報

【特許文献2】特開平8−97111号公報

【特許文献3】特開平4−85827号公報

【特許文献4】特開2009−208214号公報

【特許文献5】特開2001−205549号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上述した従来の問題点を解決するためになされたもので、基板の周縁部を研磨して直角な断面形状を形成することができる研磨装置および研磨方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述した目的を達成するために、本発明の一態様は、基板を保持し、回転させる基板保持部と、前記基板の周縁部を研磨する少なくとも1つの研磨ユニットとを備え、前記研磨ユニットは、前記基板の周縁部に対して研磨テープを上から押し当てる押圧部材を有する研磨ヘッドと、前記研磨ヘッドに前記研磨テープを供給し、前記研磨ヘッドから前記研磨テープを回収するテープ供給回収機構と、前記研磨ヘッドを前記基板の半径方向に移動させる第1の移動機構と、前記テープ供給回収機構を前記基板の半径方向に移動させる第2の移動機構とを備え、前記テープ供給回収機構は、前記研磨テープを支持する複数のガイドローラを有し、該複数のガイドローラは、前記研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されることを特徴とする研磨装置である。

【0013】

本発明の好ましい態様は、前記研磨ユニットを前記基板の接線方向に移動させる研磨ユニット移動機構をさらに備えたことを特徴とする。

本発明の好ましい態様は、前記研磨テープの縁部の位置を検出するテープエッジ検出センサをさらに備えたことを特徴とする。

本発明の好ましい態様は、前記第1の移動機構は、前記押圧部材を所定の研磨位置に移動させ、前記第2の移動機構は、前記テープエッジ検出センサにより検出された前記研磨テープの端部の位置に基づき、前記研磨テープの縁部が前記研磨位置にある前記押圧部材の縁部に一致するように前記研磨テープ供給回収機構を移動させること特徴とする。

【0014】

本発明の好ましい態様は、前記押圧部材は、鉛直方向に延びる貫通孔を有し、前記貫通孔は真空ラインに接続されていることを特徴とする。

本発明の好ましい態様は、前記研磨ユニットを複数備えたことを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは、前記押圧部材の鉛直方向の位置を検出する位置センサを備えたことを特徴とする。

【0015】

本発明の他の態様は、基板を回転させ、基板の接線方向と平行に延びる研磨テープを、その研磨面が前記基板の表面と平行になるように前記基板の周縁部の上方に配置し、押圧部材により前記研磨テープを前記基板の周縁部に対して上から押し当てて前記基板の周縁部を研磨することを特徴とする研磨方法である。

【0016】

本発明の好ましい態様は、前記研磨テープを前記基板の周縁部に押し当てながら、前記研磨テープを前記基板の接線方向に揺動させることを特徴とする。

本発明の好ましい態様は、前記押圧部材の縁部と前記研磨テープの縁部とを一致させた状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする。

本発明の好ましい態様は、前記押圧部材と前記研磨テープとを真空吸引により互いに固定した状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする。

本発明の好ましい態様は、前記押圧部材の鉛直方向の位置に基づいて前記基板の周縁部の研磨を終了すること特徴とする。

【0017】

本発明の他の態様は、基板を保持し、回転させる基板保持部と、研磨テープを支持する複数のガイドローラと、前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、前記基板保持部は、前記基板を保持する保持ステージと、該保持ステージによって保持された前記基板の周縁部下面の全体を支持するサポートステージとを備え、前記サポートステージは、前記保持ステージと一体に回転することを特徴とする研磨装置である。

本発明の好ましい態様は、前記保持ステージは、前記サポートステージに対して相対的に上下方向に移動可能であることを特徴とする。

【0018】

本発明の他の態様は、基板を保持し、回転させる基板保持部と、研磨テープを支持する複数のガイドローラと、前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、前記研磨ヘッドは、前記研磨テープの水平方向の移動を制限するテープストッパーを有し、前記テープストッパーは、前記基板の半径方向において前記研磨テープの外側に配置されていることを特徴とする研磨装置である。

【0019】

本発明の好ましい態様は、前記研磨ヘッドは、前記研磨テープの研磨面に近接して配置されたテープカバーをさらに有することを特徴とする。

本発明の好ましい態様は、前記テープカバーと前記押圧部材との間には、前記研磨テープの厚さよりも大きい隙間があることを特徴とする。

本発明の好ましい態様は、前記研磨ヘッドは、前記押圧部材に固定された突起部材と、前記突起部材の水平方向の動きを受け止めるサイドストッパーとを有し、前記サイドストッパーは、前記基板の半径方向において前記突起部材の外側に配置されていることを特徴とする。

【発明の効果】

【0020】

本発明によれば、研磨テープの研磨面を基板の周縁部に対して上から押圧することにより、基板のトップエッジ部を研磨する。基板の研磨中は、研磨テープの縁部が基板に押し当てられるので、研磨された部分の断面形状を直角にすることができる。さらに、本発明によれば、研磨ヘッドと研磨テープは独立に移動可能であるので、研磨テープの縁部が研磨ヘッドの押圧部材の縁部に一致するように、研磨テープの幅に依存して決定される距離だけ研磨テープを移動させることが可能である。したがって、研磨ヘッドは、押圧部材の縁部が研磨テープの縁部に一致した状態で研磨テープを基板に対して押し付けることが可能であり、直角な研磨断面形状を形成することができる。

【0021】

さらに本発明によれば、基板の周縁部下面を支えるサポートステージを設けることにより、基板が撓むことを防止することができる。したがって、研磨テープの縁部で基板の周縁部を研磨して、直角な断面形状を形成することができる。

【0022】

さらに本発明によれば、テープストッパーを設けることにより、研磨テープが基板の外側に逃げることを防止することができる。したがって、研磨テープの縁部で基板の周縁部を研磨して、直角な断面形状を形成することができる。

【図面の簡単な説明】

【0023】

【図1】図1(a)および図1(b)は、基板の周縁部を示す拡大断面図である。

【図2】基板の周縁部を研磨する従来の方法を示す模式図である。

【図3】図2に示す方法により研磨された基板の断面図である。

【図4】図4(a)乃至図4(d)は、SOI基板の製造工程を説明するための図である。

【図5】本発明の一実施形態に係る研磨装置を示す平面図である。

【図6】図5のF−F線断面図である。

【図7】図6の矢印Gで示す方向から見た図である。

【図8】研磨ヘッドおよび研磨テープ供給回収機構の平面図である。

【図9】研磨ヘッドおよび研磨テープ供給回収機構の正面図である。

【図10】図9に示すH−H線断面図である。

【図11】図9に示す研磨テープ供給回収機構の側面図である。

【図12】図9に示す研磨ヘッドを矢印Iで示す方向から見た縦断面図である。

【図13】位置センサおよびドグを上から見た図である。

【図14】所定の研磨位置に移動された研磨ヘッドおよび研磨テープ供給回収機構を示す図である。

【図15】研磨位置にある押圧部材、研磨テープ、および基板を横方向から見た模式図である。

【図16】押圧部材により研磨テープを基板に押し付けている状態を示す図である。

【図17】図17(a)は、研磨位置にある研磨テープおよび押圧部材を基板の径方向から見た図であり、図17(b)は、押圧部材の下面が研磨テープの上面に接触している状態を示す図であり、図17(c)は、押圧部材が研磨テープを基板に対して上から押し付けている状態を示す図である。

【図18】研磨テープにより研磨されている基板の周縁部を示す拡大図である。

【図19】研磨された基板の周縁部の断面形状を示す断面図である。

【図20】図20(a)乃至図20(c)は、研磨テープの縁部を検出するときの動作を説明する図である。

【図21】基板が研磨装置に搬入される様子を示す図である。

【図22】研磨ユニットが退避位置に移動される様子を示す図である。

【図23】基板が保持ステージに保持される様子を示す図である。

【図24】基板が研磨装置から搬出される様子を示す図である。

【図25】複数の研磨ユニットを備えた研磨装置を示す平面図である。

【図26】トップエッジ研磨ユニットとベベル研磨ユニットとを備えた研磨装置を示す平面図である。

【図27】図26に示す研磨装置の縦断面図である。

【図28】図27に示す研磨ヘッドの拡大図である。

【図29】図28に示す押圧部材の正面図である。

【図30】図29に示す押圧部材の側面図である。

【図31】図29のJ−J線断面図である。

【図32】ベベル研磨ユニットが基板のベベル部を研磨している様子を示す図である。

【図33】ベベル研磨ユニットが基板のトップエッジ部を研磨している様子を示す図である。

【図34】ベベル研磨ユニットが基板のボトムエッジ部を研磨している様子を示す図である。

【図35】図35(a)は、押圧部材により研磨テープを基板に押し付けた結果、基板が撓んでいる状態を示す図であり、図35(b)は、図35(a)に示す状態で研磨された基板の断面図である。

【図36】サポートステージを備えた基板保持部を示す縦断面図である。

【図37】サポートステージの斜視図である。

【図38】保持ステージとその上面に保持された基板が、サポートステージに対して相対的に上昇した状態を示す図である。

【図39】研磨テープに水平方向の荷重が加わる状態を示す図である。

【図40】テープストッパーが設けられた実施形態を示す図である。

【図41】研磨テープが水平方向の荷重を受けてゆがんだ状態を示す図である。

【図42】テープストッパーおよびテープカバーが設けられた実施形態を示す図である。

【図43】押圧部材の外側への動きを制限する移動制限機構が設けられた実施形態を示す図である。

【図44】図36に示す実施形態と図43に示す実施形態とを組み合わせた例を示す図である。

【図45】研磨モジュールを含む複数の基板処理モジュールを備えた基板処理装置を示す上面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について図面を参照して説明する。

図5は、本発明の一実施形態に係る研磨装置を示す平面図であり、図6は、図5のF−F線断面図であり、図7は、図6の矢印Gで示す方向から見た図である。

【0025】

本実施形態に係る研磨装置は、研磨対象物である基板Wを水平に保持し、回転させる基板保持部3を備えている。図5においては、基板保持部3が基板Wを保持している状態を示している。基板保持部3は、基板Wの下面を真空吸引により保持する保持ステージ4と、保持ステージ4の中央部に連結された中空シャフト5と、この中空シャフト5を回転させるモータM1とを備えている。基板Wは、基板Wの中心が中空シャフト5の軸心と一致するように保持ステージ4の上に載置される。保持ステージ4は、隔壁20とベースプレート21によって形成された研磨室22内に配置されている。

【0026】

中空シャフト5は、ボールスプライン軸受(直動軸受)6によって上下動自在に支持されている。保持ステージ4の上面には溝4aが形成されており、この溝4aは、中空シャフト5を通って延びる連通路7に連通している。連通路7は中空シャフト5の下端に取り付けられたロータリジョイント8を介して真空ライン9に接続されている。連通路7は、処理後の基板Wを保持ステージ4から離脱させるための窒素ガス供給ライン10にも接続されている。これらの真空ライン9と窒素ガス供給ライン10を切り替えることによって、基板Wを保持ステージ4の上面に保持し、離脱させる。

【0027】

中空シャフト5は、この中空シャフト5に連結されたプーリーp1と、モータM1の回転軸に取り付けられたプーリーp2と、これらプーリーp1,p2に掛けられたベルトb1を介してモータM1によって回転される。ボールスプライン軸受6は、中空シャフト5がその長手方向へ自由に移動することを許容する軸受である。ボールスプライン軸受6は円筒状のケーシング12に固定されている。したがって、中空シャフト5は、ケーシング12に対して上下に直線移動が可能であり、中空シャフト5とケーシング12は一体に回転する。中空シャフト5は、エアシリンダ(昇降機構)15に連結されており、エアシリンダ15によって中空シャフト5および保持ステージ4が上昇および下降できるようになっている。

【0028】

ケーシング12と、その外側に同心上に配置された円筒状のケーシング14との間にはラジアル軸受18が介装されており、ケーシング12は軸受18によって回転自在に支持されている。このような構成により、基板保持部3は、基板Wをその中心軸まわりに回転させ、かつ基板Wをその中心軸に沿って上昇下降させることができる。

【0029】

基板保持部3に保持された基板Wの半径方向外側には、基板Wの周縁部を研磨する研磨ユニット25が配置されている。この研磨ユニット25は、研磨室22の内部に配置されている。図7に示すように、研磨ユニット25の全体は、設置台27の上に固定されている。この設置台27はアームブロック28を介して研磨ユニット移動機構30に連結されている。

【0030】

研磨ユニット移動機構30は、アームブロック28をスライド自在に保持するボールねじ機構31と、このボールねじ機構31を駆動するモータ32と、ボールねじ機構31とモータ32とを連結する動力伝達機構33とを備えている。動力伝達機構33は、プーリーおよびベルトなどから構成されている。モータ32を作動させると、ボールねじ機構31がアームブロック28を図7の矢印で示す方向に動かし、研磨ユニット25全体が基板Wの接線方向に移動する。この研磨ユニット移動機構30は、研磨ユニット25を所定の振幅および所定の速度で揺動させるオシレーション機構としても機能する。

【0031】

研磨ユニット25は、研磨テープ38を用いて基板Wの周縁部を研磨する研磨ヘッド50と、研磨テープ38を研磨ヘッド50に供給し、かつ研磨ヘッド50から回収する研磨テープ供給回収機構70を備えている。研磨ヘッド50は、研磨テープ38の研磨面を基板Wの周縁部に上から押し当てて基板Wのトップエッジ部を研磨するトップエッジ研磨ヘッドである。

【0032】

図8は研磨ヘッド50および研磨テープ供給回収機構70の平面図であり、図9は研磨ヘッド50および研磨テープ供給回収機構70の正面図であり、図10は図9に示すH−H線断面図であり、図11は図9に示す研磨テープ供給回収機構70の側面図であり、図12は図9に示す研磨ヘッド50を矢印Iで示す方向から見た縦断面図である。

【0033】

設置台27の上には、基板Wの半径方向と平行に延びる2つの直動ガイド40A,40Bが配置されている。研磨ヘッド50と直動ガイド40Aとは、連結ブロック41Aを介して連結されている。さらに、研磨ヘッド50は、該研磨ヘッド50を直動ガイド40Aに沿って(すなわち、基板Wの半径方向に)移動させるモータ42Aおよびボールねじ43Aに連結されている。より具体的には、ボールねじ43Aは連結ブロック41Aに固定されており、モータ42Aは設置台27に支持部材44Aを介して固定されている。モータ42Aは、ボールねじ43Aのねじ軸を回転させるように構成されており、これにより、連結ブロック41Aおよびこれに連結された研磨ヘッド50は直動ガイド40Aに沿って移動される。モータ42A、ボールねじ43A、および直動ガイド40Aは、基板保持部3に保持された基板Wの半径方向に研磨ヘッド50を移動させる第1の移動機構を構成する。

【0034】

同様に、研磨テープ供給回収機構70と直動ガイド40Bとは、連結ブロック41Bを介して連結されている。さらに、研磨テープ供給回収機構70は、該研磨テープ供給回収機構70を直動ガイド40Bに沿って(すなわち、基板Wの半径方向に)移動させるモータ42Bおよびボールねじ43Bに連結されている。より具体的には、ボールねじ43Bは連結ブロック41Bに固定されており、モータ42Bは設置台27に支持部材44Bを介して固定されている。モータ42Bは、ボールねじ43Bのねじ軸を回転させるように構成されており、これにより、連結ブロック41Bおよびこれに連結された研磨テープ供給回収機構70は直動ガイド40Bに沿って移動される。モータ42B、ボールねじ43B、および直動ガイド40Bは、基板保持部3に保持された基板Wの半径方向に研磨テープ供給回収機構70を移動させる第2の移動機構を構成する。

【0035】

図12に示すように、研磨ヘッド50は、研磨テープ38を基板Wに対して押し付ける押圧部材51と、押圧部材51を保持する押圧部材ホルダー52と、この押圧部材ホルダー52(および押圧部材51)を押し下げるアクチュエータとしてのエアシリンダ53とを備えている。エアシリンダ53は、保持部材55に保持されている。さらに、保持部材55は、鉛直方向に延びる直動ガイド54を介してリフト機構としてのエアシリンダ56に連結されている。図示しない気体供給源から空気などの気体がエアシリンダ56に供給されると、エアシリンダ56は保持部材55を押し上げる。これにより、保持部材55、エアシリンダ53、押圧部材ホルダー52、および押圧部材51は、直動ガイド54に沿って持ち上げられる。

【0036】

エアシリンダ56は、連結ブロック41Aに固定された据付部材57に固定されている。据付部材57と押圧部材ホルダー52とは、鉛直方向に延びる直動ガイド58を介して連結されている。エアシリンダ53により押圧部材ホルダー52を押し下げると、押圧部材51は直動ガイド58に沿って下方に移動し、研磨テープ38を基板Wの周縁部に対して押し付ける。押圧部材51は、PEEK(ポリエーテルエーテルケトン)のなどの樹脂、ステンレス鋼などの金属、またはSiC(炭化ケイ素)などのセラミックから形成されている。

【0037】

押圧部材51には、鉛直方向に延びる複数の貫通孔51aを有しており、この貫通孔51aには真空ライン60が接続されている。真空ライン60には、図示しない弁が設けられており、弁を開くことにより押圧部材51の貫通孔51a内に真空が形成されるようになっている。押圧部材51が研磨テープ38の上面に接触した状態で貫通孔51aに真空が形成されると、研磨テープ38の上面は押圧部材51の下面に保持される。なお、押圧部材51の貫通孔51aは1つであってもよい。

【0038】

押圧部材ホルダー52、エアシリンダ53、保持部材55、エアシリンダ56、および据付部材57は、ボックス62内に収容されている。押圧部材ホルダー52の下部はボックス62の底部から突出しており、押圧部材ホルダー52の下部に押圧部材51が取り付けられている。ボックス62内には、押圧部材51の鉛直方向の位置を検出する位置センサ63が配置されている。この位置センサ63は、据付部材57に取り付けられている。押圧部材ホルダー52には、センサターゲットとしてのドグ64が設けられており、位置センサ63はドグ64の鉛直方向の位置から押圧部材51の鉛直方向の位置を検出するようになっている。

【0039】

図13は、位置センサ63およびドグ64を上から見た図である。位置センサ63は、投光部63Aと受光部63Bとを有している。ドグ64が押圧部材ホルダー52(および押圧部材51)とともに下降すると、投光部63Aから発せられた光の一部がドグ64によって遮られる。したがって、受光部63Bによって受光される光の量からドグ64の位置、すなわち押圧部材51の鉛直方向の位置を検出することができる。なお、図13に示す位置センサ63はいわゆる透過型の光学式センサであるが、他のタイプの位置センサを用いてもよい。

【0040】

研磨テープ供給回収機構70は、研磨テープ38を供給する供給リール71と、研磨テープ38を回収する回収リール72とを備えている。供給リール71および回収リール72は、それぞれテンションモータ73,74に連結されている。これらテンションモータ73,74は、所定のトルクを供給リール71および回収リール72に与えることにより、研磨テープ38に所定のテンションをかけることができるようになっている。

【0041】

供給リール71と回収リール72との間には、研磨テープ送り機構76が設けられている。この研磨テープ送り機構76は、研磨テープ38を送るテープ送りローラ77と、研磨テープ38をテープ送りローラ77に対して押し付けるニップローラ78と、テープ送りローラ77を回転させるテープ送りモータ79とを備えている。研磨テープ38はニップローラ78とテープ送りローラ77との間に挟まれている。テープ送りローラ77を図9の矢印で示す方向に回転させることにより、研磨テープ38は供給リール71から回収リール72に送られる。

【0042】

テンションモータ73,74およびテープ送りモータ79は、基台81に設置されている。この基台81は連結ブロック41Bに固定されている。基台81は、供給リール71および回収リール72から研磨ヘッド50に向かって延びる2本の支持アーム82,83を有している。支持アーム82,83には、研磨テープ38を支持する複数のガイドローラ84A,84B,84C,84D,84Eが取り付けられている。研磨テープ38はこれらのガイドローラ84A〜84Eにより、研磨ヘッド50を囲むように案内される。

【0043】

研磨テープ38の延びる方向は、上から見たときに、基板Wの半径方向に対して垂直である。研磨ヘッド50の下方に位置する2つのガイドローラ84D,84Eは、研磨テープ38の研磨面が基板Wの表面(上面)と平行となるように研磨テープ38を支持している。さらに、これら2つのガイドローラ84D,84Eの間にある研磨テープ38は、基板Wの接線方向と平行に延びている。研磨テープ38と基板Wとの間には、鉛直方向において隙間が形成されている。

【0044】

研磨装置は、研磨テープ38の縁部の位置を検出するテープエッジ検出センサ100をさらに備えている。テープエッジ検出センサ100は、上述した位置センサ63と同様に、透過型の光学式センサである。テープエッジ検出センサ100は、投光部100Aと受光部100Bとを有している。投光部100Aは、図8に示すように、設置台27に固定されており、受光部100Bは、図6に示すように、研磨室22を形成するベースプレート21に固定されている。このテープエッジ検出センサ100は、受光部100Bによって受光される光の量から研磨テープ38の縁部の位置を検出するように構成されている。

【0045】

基板Wを研磨するときは、図14に示すように、研磨ヘッド50および研磨テープ供給回収機構70は、モータ42A,42Bおよびボールねじ43A,43Bによりそれぞれ所定の研磨位置にまで移動される。研磨位置にある研磨テープ38は、基板Wの接線方向に延びている。図15は、研磨位置にある押圧部材51、研磨テープ38、および基板Wを横方向から見た模式図である。図15に示すように、研磨テープ38は、基板Wの周縁部の上方に位置し、さらに研磨テープ38の上方に押圧部材51が位置する。図16は、押圧部材51により研磨テープ38を基板Wに押し付けている状態を示す図である。図16に示すように、研磨位置にある押圧部材51の縁部と研磨テープ38の縁部は一致している。すなわち、押圧部材51の縁部と研磨テープ38の縁部が一致するように、研磨ヘッド50および研磨テープ供給回収機構70がそれぞれ独立に研磨位置に移動される。

【0046】

次に、上述のように構成された研磨装置の研磨動作について説明する。以下に説明する研磨装置の動作は、図5に示す動作制御部11によって制御される。基板Wは、その表面に形成されている膜(例えば、デバイス層)が上を向くように基板保持部3に保持され、さらに基板Wの中心周りに回転される。回転する基板Wの中心には、図示しない液体供給機構から液体(例えば、純水)が供給される。研磨ヘッド50の押圧部材51および研磨テープ38は、図15に示すように、それぞれ所定の研磨位置にまで移動される。

【0047】

図17(a)は、研磨位置にある研磨テープ38および押圧部材51を基板Wの径方向から見た図を示している。図17(a)に示す押圧部材51は、エアシリンダ56(図12参照)により持ち上げられた状態にあり、押圧部材51は研磨テープ38の上方に位置している。次に、エアシリンダ56の動作を停止させてそのピストンロッドを下げ、図17(b)に示すように、押圧部材51は、その下面が研磨テープ38の上面に接触するまで下降される。この状態で真空ライン60を介して押圧部材51の貫通孔51aに真空を形成し、研磨テープ38を押圧部材51の下面に保持させる。研磨テープ38を保持したまま、押圧部材51はエアシリンダ53(図12参照)により下降され、図17(c)に示すように、押圧部材51は、研磨テープ38の研磨面を基板Wの周縁部に所定の研磨荷重で押し付ける。研磨荷重は、エアシリンダ53に供給する気体の圧力により調整することができる。

【0048】

回転する基板Wと、研磨テープ38との摺接により、基板Wの周縁部が研磨される。基板Wの研磨レートを上げるために、基板Wの研磨中に研磨ユニット移動機構30により研磨テープ38を基板Wの接線方向に沿って揺動させてもよい。研磨中は、回転する基板Wの中心部に液体(例えば純水)が供給され、基板Wは水の存在下で研磨される。基板Wに供給された液体は、遠心力により基板Wの上面全体に広がり、これにより基板Wに形成されたデバイスに研磨屑が付着してしまうことが防止される。上述したように、研磨中は、研磨テープ38は、真空吸引により押圧部材51に保持されているので、研磨テープ38と押圧部材51との位置がずれることが防止される。したがって、研磨位置および研磨形状を安定させることができる。さらに、研磨荷重を大きくしても、研磨テープ38と押圧部材51との位置がずれることがないため、研磨時間を短縮することができる。

【0049】

研磨テープ38は上から押圧部材51により押されるので、基板Wのトップエッジ部(図1(a)および図1(b)参照)を研磨することができる。図18は、研磨テープ38により研磨されている基板Wの周縁部を示す拡大図である。図18に示すように、研磨テープ38の縁部と押圧部材51の縁部とが一致した状態で、研磨テープ38の縁部を含む平坦部が、基板Wの周縁部に押し当てられる。研磨テープ38の縁部は直角な角部であり、この直角な縁部が押圧部材51の縁部により基板Wの周縁部に上から押圧される。したがって、図19に示すように、研磨された基板Wの断面形状を直角とすることができる。すなわち、基板Wの表面に対して垂直なデバイス層の端面を形成することができる。

【0050】

基板Wの研磨中の押圧部材51の鉛直方向の位置は、位置センサ63により検出される。したがって、押圧部材51の鉛直方向の位置から研磨終点を検出することができる。例えば、押圧部材51の鉛直方向の位置が所定の目標位置に達したときに、基板Wの周縁部の研磨を終了することができる。この所定の目標位置は、目標とする研磨量に従って決定される。

【0051】

基板Wの研磨が終了すると、エアシリンダ53への気体の供給が停止され、これにより押圧部材51が図17(b)に示す位置にまで上昇する。同時に、研磨テープ38の真空吸引が停止される。さらに、押圧部材51はエアシリンダ56により図17(a)に示す位置にまで上昇される。そして、研磨ヘッド50および研磨テープ供給回収機構70は、図8に示す退避位置に移動される。研磨された基板Wは、基板保持部3によって上昇され、図示しない搬送機構のハンドによって研磨室22の外に搬出される。次の基板の研磨が始まる前に、研磨テープ38はテープ送り機構76により所定の距離だけ供給リール71から回収リール72に送られる。これにより、新しい研磨面が次の基板の研磨に使用される。研磨テープ38が研磨屑により目詰まりをしていると推定されるときは、研磨テープ38を所定の距離だけ送った後、研磨された基板Wを新しい研磨面で再び研磨してもよい。研磨テープ38の目詰まりは、例えば、研磨時間および研磨荷重から推定することができる。研磨テープ38をテープ送り機構76により所定の速度で送りながら、基板Wを研磨してもよい。この場合は、研磨テープ38を真空吸引により保持する必要はない。さらに、研磨テープ38を真空吸引により保持したまま、テープ送り機構76で研磨テープ38を送ることも可能である。

【0052】

研磨テープ38は、細長い帯状の研磨具である。研磨テープ38の幅は基本的にはその全長に亘って一定であるが、研磨テープ38の部分によってはその幅に若干のばらつきがあることがある。このため、研磨位置にある研磨テープ38の縁部の位置が基板ごとに異なるおそれがある。一方、研磨位置にある押圧部材51の位置は、常に一定である。そこで、研磨テープ38の縁部を押圧部材51の縁部に合わせるために、研磨位置に移動される前に、研磨テープ38の縁部の位置が上述のテープエッジ検出センサ100により検出される。

【0053】

図20(a)乃至図20(c)は、研磨テープ38の縁部を検出するときの動作を説明する図である。基板Wの研磨に先立って、研磨テープ38は、図20(a)に示す退避位置から、図20(b)に示すテープエッジ検出位置に移動される。このテープエッジ検出位置において、テープエッジ検出センサ100により、研磨テープ38の基板側の縁部の位置が検出される。そして、図20(c)に示すように、研磨テープ38の縁部が押圧部材51の縁部と一致するように、研磨テープ38が研磨位置に移動される。研磨テープ38は研磨ヘッド50とは独立に移動可能であるので、研磨テープ38の幅に依存して変わりうる距離だけ研磨テープ38を移動させることが可能である。

【0054】

研磨位置にある押圧部材51の縁部の位置は予め動作制御部11(図5参照)に記憶されている。したがって、動作制御部11は、検出された研磨テープ38の縁部の位置と、押圧部材51の縁部の位置とから、研磨テープ38の縁部が押圧部材51の縁部に一致するための研磨テープ38の移動距離を算出することができる。このように、検出された研磨テープ38の縁部の位置に基づいて研磨テープ38の移動距離が決定されるので、研磨テープ38の幅のばらつきによらず、常に研磨テープ38の縁部を押圧部材51の縁部に合わせることができる。その結果、研磨テープ38の縁部で直角な断面形状を基板Wに形成することができる。

【0055】

図5乃至図7に示すように、隔壁20は、基板Wを研磨室22に搬入および搬出するための搬送口20aを備えている。搬送口20aは、水平に延びる切り欠きとして形成されている。この搬送口20aは、シャッター23により閉じることが可能となっている。図21に示すように、研磨される基板Wは、シャッター23が開かれた状態で、搬送機構のハンド105により搬送口20aから研磨室22内に搬入される。図22に示すように、基板Wが研磨ユニット25にぶつからないように、研磨ユニット25は上述した研磨ユニット移動機構30により退避位置まで移動される。

【0056】

基板Wが研磨室22内に搬入されると、図23に示すように、エアシリンダ15が作動して保持ステージ4が上昇し、基板Wは保持ステージ4の上面に保持される。その後、保持ステージ4は、基板Wとともに所定の研磨位置まで下降する。図6は基板Wが研磨位置にあることを示している。そして、研磨ユニット25は、図22に示す退避位置から図7に示す基板研磨位置にまで移動し、上述したように基板Wを研磨する。基板Wの研磨中は、搬送口20aはシャッター23により閉じられる。

【0057】

基板Wの研磨が終了すると、研磨ユニット25は、上述した研磨ユニット移動機構30により図22に示す退避位置まで再び移動される。その後、ハンド105が研磨室22内に進入する。さらに、保持ステージ4は基板Wとともに、図23に示す基板搬送位置まで再び上昇する。ハンド105は基板Wを把持し、図24に示すように基板Wを研磨室22から搬出する。このように、ハンド105に把持された基板Wは、水平な状態を保ちながら、搬送口20aを通って研磨室22内を横切ることが可能となっている。

【0058】

図25は、上述のように構成された研磨ユニットを複数備えた研磨装置を示す平面図である。この研磨装置では、研磨室22内に第1の研磨ユニット25Aおよび第2の研磨ユニット25Bが設けられている。これら2つの研磨ユニット25A,25Bの配置は、基板保持部3に保持された基板Wに関して対称である。第1の研磨ユニット25Aは第1の研磨ユニット移動機構(図示せず)により移動可能となっており、第2の研磨ユニット25Bは第2の研磨ユニット移動機構(図示せず)により移動可能となっている。これら第1および第2の研磨ユニット移動機構は、上述の研磨ユニット移動機構30と同様の構成を有している。

【0059】

第1の研磨ユニット25Aと第2の研磨ユニット25Bでは、異なるタイプの研磨テープを使用することができる。例えば、第1の研磨ユニット25Aで基板Wの粗研磨を行い、第2の研磨ユニット25Bで基板Wの仕上げ研磨をすることができる。

【0060】

図26は、トップエッジ部を研磨することができる上述の研磨ユニット25(以下、トップエッジ研磨ユニットという)と、ベベル部(図1(a)および図1(b)の符号B参照)を研磨することができるベベル研磨ユニット110とを備えた研磨装置を示す平面図である。図27は、図26に示す研磨装置の縦断面図である。

【0061】

図26および図27に示すように、ベベル研磨ユニット110は、基板Wのベベル部に研磨テープ123を押し当てて該ベベル部を研磨する研磨ヘッド組立体111と、この研磨ヘッド組立体111に研磨テープ123を供給する研磨テープ供給回収機構112とを備えている。研磨ヘッド組立体111は、研磨室22の内部に配置され、研磨テープ供給回収機構112は、研磨室22の外に配置されている。

【0062】

研磨テープ供給回収機構112は、研磨テープ123を研磨ヘッド組立体111に供給する供給リール124と、基板Wの研磨に使用された研磨テープ123を回収する回収リール125とを備えている。供給リール124および回収リール125にはモータ129,129がそれぞれ連結されている(図26には、供給リール124に連結されたモータ129のみを示す)。それぞれのモータ129,129は、供給リール124および回収リール125に所定のトルクを与え、研磨テープ123に所定のテンションを掛けることができるようになっている。

【0063】

研磨ヘッド組立体111は、研磨テープ123を基板Wの周縁部に当接させるための研磨ヘッド131を備えている。研磨テープ123は、研磨テープ123の研磨面が基板Wを向くように研磨ヘッド131に供給される。研磨テープ123は、隔壁20に設けられた開口部20bを通して供給リール124から研磨ヘッド131へ供給され、使用された研磨テープ123は開口部20bを通って回収リール125に回収される。

【0064】

研磨ヘッド131はアーム135の一端に固定され、アーム135は、基板Wの接線方向に平行な回転軸Ctまわりに回転自在に構成されている。アーム135の他端はプーリーp3,p4およびベルトb2を介してモータ138に連結されている。モータ138が時計回りおよび反時計回りに所定の角度だけ回転することで、アーム135が軸Ctまわりに所定の角度だけ回転する。本実施形態では、モータ138、アーム135、プーリーp3,p4、およびベルトb2によって、基板Wの表面に対して研磨ヘッド131を傾斜させるチルト機構が構成されている。

【0065】

チルト機構は、移動台140に搭載されている。移動台140は、直動ガイド141を介してベースプレート21に移動自在に連結されている。直動ガイド141は、基板保持部3に保持された基板Wの半径方向に沿って直線的に延びており、移動台140は基板Wの半径方向に直線的に移動可能になっている。移動台140にはベースプレート21を貫通する連結板143が取り付けられ、連結板143にはリニアアクチュエータ145がジョイント146を介して連結されている。リニアアクチュエータ145はベースプレート21に直接または間接的に固定されている。

【0066】

リニアアクチュエータ145としては、エアシリンダや位置決め用モータとボールねじとの組み合わせなどを採用することができる。このリニアアクチュエータ145および直動ガイド141によって、研磨ヘッド131を基板Wの半径方向に直線的に移動させる移動機構が構成されている。すなわち、移動機構は直動ガイド141に沿って研磨ヘッド131を基板Wへ近接および離間させるように動作する。一方、研磨テープ供給回収機構112はベースプレート21に固定されている。

【0067】

図28は図27に示す研磨ヘッド131の拡大図である。図28に示すように、研磨ヘッド131は、研磨テープ123の研磨面を基板Wに対して所定の力で押圧する押圧機構150を備えている。また、研磨ヘッド131は、研磨テープ123を供給リール124から回収リール125へ送るテープ送り機構151を備えている。研磨ヘッド131は複数のガイドローラ153A,153B,153C,153D,153E,153F,153Gを有しており、これらのガイドローラは基板Wの接線方向と直交する方向に研磨テープ123が進行するように研磨テープ123をガイドする。

【0068】

研磨ヘッド131に設けられたテープ送り機構151は、テープ送りローラ151aと、ニップローラ151bと、テープ送りローラ151aを回転させるモータ151cとを備えている。モータ151cは研磨ヘッド131の側面に設けられ、モータ151cの回転軸にテープ送りローラ151aが取り付けられている。ニップローラ151bはテープ送りローラ151aに隣接して配置されている。ニップローラ151bは、図28の矢印NFで示す方向(テープ送りローラ151aに向かう方向)に力を発生するように図示しない機構で支持されており、テープ送りローラ151aを押圧するように構成されている。

【0069】

モータ151cが図28に示す矢印方向に回転すると、テープ送りローラ151aが回転して研磨テープ123を供給リール124から研磨ヘッド131を経由して回収リール125へ送る。ニップローラ151bはそれ自身の軸まわりに回転することができるように構成されている。

【0070】

押圧機構150は、研磨テープ123の裏面側に配置された押圧部材155と、この押圧部材155を基板Wの周縁部に向かって移動させるエアシリンダ156とを備えている。エアシリンダ156へ供給する気体の圧力を制御することによって、基板Wへの研磨荷重が調整される。

【0071】

図29は、図28に示す押圧部材155の正面図であり、図30は、図29に示す押圧部材155の側面図であり、図31は、図29のJ−J線断面図である。図29乃至図31に示すように、押圧部材155は、その前面に形成された2つの突起部161a,161bを有している。これらの突起部161a,161bは、レールのような形状を有しており、並列に配置されている。突起部161a,161bは、基板Wの周方向に沿って湾曲している。より具体的には、突起部161a,161bは、基板Wの曲率と実質的に同じ曲率を有する円弧形状を有している。

【0072】

2つの突起部161a,161bは、回転軸Ctに関して対称に配置されており、図29に示すように、押圧部材155の正面から見たときに突起部161a,161bは回転軸Ctに向かって内側に湾曲している。研磨ヘッド131は、突起部161a,161bの先端間の中心線(すなわち回転軸Ct)が基板Wの厚さ方向における中心と一致するように設置される。突起部161a,161bは、研磨ヘッド131の前面に配置されたガイドローラ153D,153Eよりも基板Wに近接して配置されており、研磨テープ123は突起部161a,161bによって裏面から支持されている。突起部161a,161bは、PEEK(ポリエーテルエーテルケトン)などの樹脂から形成されている。

【0073】

2つの突起部161a,161bの間には、押圧パッド(ベベルパッド)162が配置されている。押圧パッド162は、シリコーンゴムなどの弾力性を有する独立発泡材から構成されている。押圧パッド162の高さは、突起部161a,161bの高さよりもやや低くなっている。研磨ヘッド131を水平に維持した状態で押圧部材155がエアシリンダ156によって基板Wに向かって移動されると、押圧パッド162は、研磨テープ123をその裏側から基板Wのベベル部に対して押圧する。

【0074】

基板Wのベベル部を研磨するときは、図32に示すように、上述のチルト機構により研磨ヘッド131の傾斜角度を連続的に変化させながら、押圧パッド162により研磨テープ123を基板Wのベベル部に押し当てる。研磨中は、研磨テープ123はテープ送り機構151により所定の速度で送られる。さらに、研磨ヘッド131は、基板Wのトップエッジ部およびボトムエッジ部を研磨することができる。すなわち、図33に示すように、研磨ヘッド131を上方に傾けて、突起部161aにより研磨テープ123を基板Wのトップエッジ部に押圧し、トップエッジ部を研磨する。次に、図34に示すように、研磨ヘッド131を下方に傾けて、突起部161bにより研磨テープ123を基板Wのボトムエッジ部に押圧し、ボトムエッジ部を研磨する。

【0075】

図26および図27に示す研磨装置は、トップエッジ部、ベベル部、およびボトムエッジ部を含む基板Wの周縁部全体を研磨することができる。例えば、ベベル研磨ユニット110で基板Wのベベル部を研磨し、その後、トップエッジ研磨ユニット25で基板Wのトップエッジ部を研磨することができる。この研磨装置においては、基板Wのトップエッジ部は、トップエッジ研磨ユニット25およびベベル研磨ユニット110のうちのいずれか一方、または両方を用いて研磨することができる。図示しないが、複数のベベル研磨ユニット110を設けてもよい。

【0076】

図35(a)は、押圧部材51により研磨テープ38を基板Wに押し付けた結果、基板Wが撓んでいる状態を示す図であり、図35(b)は、図35(a)に示す状態で研磨された基板Wの断面図である。図35(a)に示すように、基板Wへの研磨荷重を大きくした場合、基板Wは押圧部材51の研磨荷重により大きく撓み、その結果、図35(b)に示すように、基板Wの被研磨面は斜めになってしまう。

【0077】

そこで、図36に示す実施形態では、基板Wの周縁部を下から支えるサポートステージ180が基板保持部3に設けられている。特に説明しない他の構成は、図6に示す構成と同じであるので、その重複する説明を省略する。サポートステージ180は、サポートステージ台181に固定されている。このサポートステージ台181は、ケーシング12の上端に固定されており、ケーシング12と一体に回転するようになっている。したがって、サポートステージ180は、ケーシング12および保持ステージ4と一体に回転する。

【0078】

サポートステージ180は、基板Wの周縁部下面をその全体に亘って支持するために、図37に示すような逆円錐台形を有している。サポートステージ180によって支持される基板Wの周縁部下面は、図1(a)および図1(b)に示すボトムエッジ部E2を少なくとも含む領域である。サポートステージ180の環状の上面180aは、基板Wの周縁部下面を支持する支持面を構成している。基板Wの研磨時には、サポートステージ180の最外周端と基板Wの最外周端とはほぼ一致する。

【0079】

このようなサポートステージ180を使用することで、押圧部材51が基板Wに研磨テープ38を押し付けても、基板Wが撓むことはない。したがって、研磨テープ38の縁部で基板Wの周縁部を研磨することで、デバイス層の垂直な端面を形成することができる。また、サポートステージ180は、基板Wの周縁部下面の全体を支持するので、特許文献4(特開2009−208214号公報)に開示された基板の一部のみを支持する基板支持機構に比べて、基板Wの周縁部を均一に研磨することができる。

【0080】

中空シャフト5とケーシング12との間にはボールスプライン軸受6が配置されているので、中空シャフト5は、ケーシング12に対して上下方向に移動することができる。したがって、中空シャフト5の上端に連結された保持ステージ4は、ケーシング12およびサポートステージ180に対して相対的に上下方向に移動することが可能となっている。図38は、保持ステージ4とその上面に保持された基板Wが、サポートステージ180に対して相対的に上昇した状態を示している。

【0081】

基板Wが搬送機構のハンド105により研磨室22に搬入されると、エアシリンダ15が作動して保持ステージ4が上昇する(図23参照)。このとき、サポートステージ180は上昇しない。そして、保持ステージ4に基板Wが保持されると、保持ステージ4は、基板Wとともに所定の研磨位置まで下降し、基板Wの周縁部下面の全体がサポートステージ180の支持面180aにより支持される。この状態で、基板Wが研磨テープ38により研磨される。基板Wが研磨されるとき、サポートステージ180は、基板Wとともに回転させられる。基板Wの研磨が終了すると、保持ステージ4は基板Wを搬出させるため、基板Wとともに上昇する。保持ステージ4が上昇してもサポートステージ180は上昇しないため、ハンド105は、確実に基板Wを把持することができる。

【0082】

押圧部材51は、押圧部材51の縁部と研磨テープ38の縁部とを一致させた状態で、研磨テープ38を真空吸着し、研磨テープ38の研磨面を基板Wの周縁部に押し付ける(図17(c)および図18参照)。これにより、基板Wの表面に形成されたデバイス層の端面は基板Wの表面に対して垂直に研磨される。

【0083】

研磨テープ38は、基板Wとの接触具合や基板Wの周縁部の形状の影響により水平方向の荷重を受けることがある。その結果、図39の矢印Kで示すように、研磨テープ38が基板Wの外側に逃げてしまう場合がある。そこで、図40に示すように、研磨テープ38の水平方向の移動を制限するテープストッパー185が押圧部材51に設けられている。テープストッパー185は、基板Wの半径方向において研磨テープ38の外側に配置されており、研磨テープ38の外側への動きを制限する。このように配置されたテープストッパー185により、研磨テープ38が基板Wの外側に逃げることを防ぐことができる。したがって、基板Wの研磨形状および研磨幅を安定させることができる。テープストッパー185の内側面185aと、押圧部材51の縁部51bとの距離dpは、研磨テープ38の幅よりもやや大きく設定される。

【0084】

研磨テープ38の外側への動きがテープストッパー185によって受け止められると、図41に示すように、研磨テープ38がゆがむことがある。そこで、図42に示す実施形態では、研磨テープ38のゆがみを防止すべく、研磨テープ38の研磨面に近接してテープカバー186が設けられている。テープカバー186は、テープストッパー185に固定されており、研磨テープ38の研磨面の大部分を覆うように配置されている。テープカバー186は、研磨テープ38の下方に配置されており、研磨テープ38の研磨面とテープカバー186の上面との間には、微小な隙間dgが形成されている。研磨テープ38は、押圧部材51とテープカバー186との間に配置される。このようなテープカバー186を設けることで、研磨テープ38がゆがんでしまうことが防止され、研磨テープ38を平坦に保つことができる。したがって、基板Wの研磨形状および研磨幅を安定させることができる。

【0085】

図42に示すように、押圧部材51、テープストッパー185、およびテープカバー186に囲まれる空間に研磨テープ38が配置される。押圧部材51の下面とテープカバー186の上面との隙間hは、研磨テープ38の厚さよりも大きく設定されている。研磨テープ38とテープカバー186との隙間dgは、基板Wの厚さよりも小さい。

【0086】

テープカバー186の内側面186aは、押圧部材51の縁部51bよりも基板Wの半径方向において外側に位置している。したがって、研磨テープ38の研磨面は、押圧部材51の縁部51bとテープカバー186の内側面186aとの間の距離dwだけ露出する。基板Wの研磨は、この露出した研磨面で行われる。研磨中に基板Wがテープカバー186に接触しないように、距離dwは基板Wの研磨すべき領域の幅よりもやや大きく設定されている。

【0087】

図42に示す構造では、研磨テープ38に作用する水平方向の荷重をテープストッパー185が受け止めるため、押圧部材51が研磨テープ38とともに外側へ動くことがある。このような押圧部材51の動きは、研磨形状および研磨幅を不安定にさせてしまう。そこで、図43に示す実施形態では、押圧部材51の外側への動きを制限する移動制限機構が設けられている。この移動制限機構は、押圧部材51に固定された突起部材190と、この突起部材190の水平方向の動きを制限するサイドストッパー191とを有している。本実施形態では、突起部材190としてプランジャが使用されている。

【0088】

プランジャ(突起部材)190は、押圧部材51を貫通するように設けられている。サイドストッパー191は、基板Wの半径方向においてプランジャ190の外側に配置されており、プランジャ190の外側への動きを受け止める。サイドストッパー191は、研磨ヘッド50のボックス62の下面に固定されており、サイドストッパー191の位置は固定されている。プランジャ190とサイドストッパー191とは互いに近接して配置されており、プランジャ190とサイドストッパー191との隙間drは、10μmから100μmである。このような構成によれば、研磨中に押圧部材51が研磨テープ38から水平荷重を受けて外側に移動すると、プランジャ190がサイドストッパー191に接触し、これにより押圧部材51および研磨テープ38の外側への動きが制限される。したがって、基板Wの研磨形状および研磨幅を安定させることができる。

【0089】

図36乃至図43に示す実施形態は、適宜組み合わせることができる。例えば、図44は、図36に示すサポートステージ180と、図43に示す研磨ヘッド50とを組み合わせた例を示している。この図44に示す構成によれば、基板Wの撓みが防止されるとともに、研磨テープ38の移動やゆがみが防止される。図36乃至図44に示す実施形態は、図5および図26に示す研磨装置に適用することができる。

【0090】

図45は、研磨モジュールを含む複数の基板処理モジュールを備えた基板処理装置を示す上面図である。図45に示すように、基板処理装置は、基板Wを基板処理装置に投入する2つのロードポート240、ロードポート240上のウエハカセット(図示せず)から基板Wを取り出す第1の搬送ロボット245、基板Wのノッチ位置を検出するとともに、基板Wのノッチ部が所定の位置になるように基板Wを回転させるノッチアライナ248、ノッチアライナ248を移動させるノッチアライナ移動機構250、基板Wのノッチ部を研磨するノッチ研磨モジュール(第1の研磨モジュール)255、ノッチアライナ248からノッチ研磨モジュール255へ基板Wを搬送する第2の搬送ロボット257、基板Wのトップエッジ部を研磨するトップエッジ研磨モジュール(第2の研磨モジュール)256、研磨された基板Wを洗浄する洗浄モジュール260、洗浄された基板Wを乾燥させる乾燥モジュール265、ノッチ研磨モジュール255からトップエッジ研磨モジュール256、洗浄モジュール260、乾燥モジュール265の順に基板Wを搬送する搬送機構270を備えている。

【0091】

ノッチ研磨モジュール255としては、例えば特開2009−154285号公報に開示されているような公知のノッチ研磨装置を使用することができる。トップエッジ研磨モジュール256としては、上述した図5または図26に示す研磨装置を使用することができる。洗浄モジュール260としては、回転する基板Wに液体を供給しながら、回転するロールスポンジを基板Wの上面および下面に接触させるロールスポンジ型の洗浄機を用いることができる。乾燥モジュール265としては、基板Wを高速で回転させるスピン乾燥機を用いることができる。

【0092】

ノッチ研磨モジュール255、トップエッジ研磨モジュール256、洗浄モジュール260、乾燥モジュール265(以下適宜、総称して基板処理モジュールという)は一列に配列され、搬送機構270はこれら基板処理モジュールの配列方向に沿って配置されている。搬送機構270は、ハンドユニット270A、ハンドユニット270B、およびハンドユニット270Cを有している。各ハンドユニットは、基板Wを保持する1組のハンド271を有しており、隣り合う基板処理モジュール間で基板Wを搬送する。すなわち、ハンドユニット270Aはノッチ研磨モジュール255から基板Wを取り出してトップエッジ研磨モジュール256へ搬送し、ハンドユニット270Bはトップエッジ研磨モジュール256から基板Wを取り出して洗浄モジュール260へ搬送する。そしてハンドユニット270Cは洗浄モジュール260から基板Wを取り出して乾燥モジュール265へ搬送する。

【0093】

ハンドユニット270A、ハンドユニット270B、ハンドユニット270Cは、基板処理モジュールの配列方向に沿って直線的に移動可能に構成されている。ハンドユニット270A、ハンドユニット270B、ハンドユニット270Cは同時に基板Wを処理モジュールから取り出し、同時に移動し、隣接する基板処理モジュールに同時に基板Wを搬入する。

【0094】

次に基板Wの処理の全体の流れを説明する。第1の搬送ロボット245が基板Wをウエハカセットから取り出し、基板Wをノッチアライナ248に載置する。ノッチアライナ248は基板Wとともにノッチアライナ移動機構250により、第2の搬送ロボット257の近傍位置まで移動する。この時、ノッチアライナ248は基板Wのノッチ位置を検出し、ノッチ部が所定の位置になるように基板Wを回転させておく。

【0095】

そして、第2の搬送ロボット257がノッチアライナ248から基板Wを受け取り、ノッチ研磨モジュール255に搬入する。基板Wのノッチ部は、ノッチ研磨モジュール255によって研磨される。研磨された基板Wは前述のように搬送機構270の3つのハンドユニット270A,270B,270Cにより順次、トップエッジ研磨モジュール256、洗浄モジュール260、乾燥モジュール265の順に搬送され、それぞれの基板処理モジュールで処理される。処理された基板Wは第1の搬送ロボット245によりロードポート240上のウエハカセットに収容される。

【0096】

ノッチ研磨モジュール255およびトップエッジ研磨モジュール256は、着脱可能に基板処理装置に設置されている。したがって、ノッチ研磨モジュール255および/またはトップエッジ研磨モジュール256を取り出して、別のタイプの研磨モジュールを基板処理装置に組み込むことも可能である。例えば、第1の研磨モジュールとして、基板Wのトップエッジ部を研磨することができる上記実施形態に係る研磨装置を使用し、第2の研磨モジュールとして、基板Wのベベル部を研磨することができる公知のベベル研磨装置を使用することができる。

【0097】

上述した実施形態は、本発明が属する技術分野における通常の知識を有する者が本発明を実施できることを目的として記載されたものである。上記実施形態の種々の変形例は、当業者であれば当然になしうることであり、本発明の技術的思想は他の実施形態にも適用しうることである。したがって、本発明は、記載された実施形態に限定されることはなく、特許請求の範囲によって定義される技術的思想に従った最も広い範囲に解釈されるものである。

【符号の説明】

【0098】

3 基板保持部

4 保持ステージ

25 研磨ユニット

27 設置台

30 研磨ユニット移動機構

38 研磨テープ

40A,40B 直動ガイド

50 研磨ヘッド

51 押圧部材

52 押圧部材ホルダー

53 エアシリンダ

54 直動ガイド

56 エアシリンダ

60 真空ライン

63 位置センサ

64 ドグ

70 研磨テープ供給回収機構

71 供給リール

72 回収リール

73,74 テンションモータ

76 テープ送り機構

82,83 支持アーム

84A,84B,84C,84D,84E ガイドローラ

100 テープエッジ検出センサ

110 ベベル研磨ユニット

180 サポートステージ

181 サポートステージ台

185 テープストッパー

186 テープカバー

190 プランジャ

191 サイドストッパー

W 基板

【特許請求の範囲】

【請求項1】

基板を保持し、回転させる基板保持部と、

前記基板の周縁部を研磨する少なくとも1つの研磨ユニットとを備え、

前記研磨ユニットは、

前記基板の周縁部に対して研磨テープを上から押し当てる押圧部材を有する研磨ヘッドと、

前記研磨ヘッドに前記研磨テープを供給し、前記研磨ヘッドから前記研磨テープを回収するテープ供給回収機構と、

前記研磨ヘッドを前記基板の半径方向に移動させる第1の移動機構と、

前記テープ供給回収機構を前記基板の半径方向に移動させる第2の移動機構とを備え、

前記テープ供給回収機構は、前記研磨テープを支持する複数のガイドローラを有し、該複数のガイドローラは、前記研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されることを特徴とする研磨装置。

【請求項2】

前記研磨ユニットを前記基板の接線方向に移動させる研磨ユニット移動機構をさらに備えたことを特徴とする請求項1に記載の研磨装置。

【請求項3】

前記研磨テープの縁部の位置を検出するテープエッジ検出センサをさらに備えたことを特徴とする請求項1に記載の研磨装置。

【請求項4】

前記第1の移動機構は、前記押圧部材を所定の研磨位置に移動させ、

前記第2の移動機構は、前記テープエッジ検出センサにより検出された前記研磨テープの端部の位置に基づき、前記研磨テープの縁部が前記研磨位置にある前記押圧部材の縁部に一致するように前記研磨テープ供給回収機構を移動させること特徴とする請求項3に記載の研磨装置。

【請求項5】

前記押圧部材は、鉛直方向に延びる貫通孔を有し、前記貫通孔は真空ラインに接続されていることを特徴とする請求項1に記載の研磨装置。

【請求項6】

前記研磨ユニットを複数備えたことを特徴とする請求項1に記載の研磨装置。

【請求項7】

前記研磨ヘッドは、前記押圧部材の鉛直方向の位置を検出する位置センサを備えたことを特徴とする請求項1に記載の研磨装置。

【請求項8】

基板を回転させ、

基板の接線方向と平行に延びる研磨テープを、その研磨面が前記基板の表面と平行になるように前記基板の周縁部の上方に配置し、

押圧部材により前記研磨テープを前記基板の周縁部に対して上から押し当てて前記基板の周縁部を研磨することを特徴とする研磨方法。

【請求項9】

前記研磨テープを前記基板の周縁部に押し当てながら、前記研磨テープを前記基板の接線方向に揺動させることを特徴とする請求項8に記載の研磨方法。

【請求項10】

前記押圧部材の縁部と前記研磨テープの縁部とを一致させた状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする請求項8に記載の研磨方法。

【請求項11】

前記押圧部材と前記研磨テープとを真空吸引により互いに固定した状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする請求項8に記載の研磨方法。

【請求項12】

前記押圧部材の鉛直方向の位置に基づいて前記基板の周縁部の研磨を終了すること特徴とする請求項8に記載の研磨方法。

【請求項13】

基板を保持し、回転させる基板保持部と、

研磨テープを支持する複数のガイドローラと、

前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、

前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、

前記基板保持部は、前記基板を保持する保持ステージと、該保持ステージによって保持された前記基板の周縁部下面の全体を支持するサポートステージとを備え、

前記サポートステージは、前記保持ステージと一体に回転することを特徴とする研磨装置。

【請求項14】

前記保持ステージは、前記サポートステージに対して相対的に上下方向に移動可能であることを特徴とする請求項13に記載の研磨装置。

【請求項15】

基板を保持し、回転させる基板保持部と、

研磨テープを支持する複数のガイドローラと、

前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、

前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、

前記研磨ヘッドは、前記研磨テープの水平方向の移動を制限するテープストッパーを有し、前記テープストッパーは、前記基板の半径方向において前記研磨テープの外側に配置されていることを特徴とする研磨装置。

【請求項16】

前記研磨ヘッドは、前記研磨テープの研磨面に近接して配置されたテープカバーをさらに有することを特徴とする請求項15に記載の研磨装置。

【請求項17】

前記テープカバーと前記押圧部材との間には、前記研磨テープの厚さよりも大きい隙間があることを特徴とする請求項16に記載の研磨装置。

【請求項18】

前記研磨ヘッドは、前記押圧部材に固定された突起部材と、前記突起部材の水平方向の動きを受け止めるサイドストッパーとを有し、前記サイドストッパーは、前記基板の半径方向において前記突起部材の外側に配置されていることを特徴とする請求項15に記載の研磨装置。

【請求項1】

基板を保持し、回転させる基板保持部と、

前記基板の周縁部を研磨する少なくとも1つの研磨ユニットとを備え、

前記研磨ユニットは、

前記基板の周縁部に対して研磨テープを上から押し当てる押圧部材を有する研磨ヘッドと、

前記研磨ヘッドに前記研磨テープを供給し、前記研磨ヘッドから前記研磨テープを回収するテープ供給回収機構と、

前記研磨ヘッドを前記基板の半径方向に移動させる第1の移動機構と、

前記テープ供給回収機構を前記基板の半径方向に移動させる第2の移動機構とを備え、

前記テープ供給回収機構は、前記研磨テープを支持する複数のガイドローラを有し、該複数のガイドローラは、前記研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されることを特徴とする研磨装置。

【請求項2】

前記研磨ユニットを前記基板の接線方向に移動させる研磨ユニット移動機構をさらに備えたことを特徴とする請求項1に記載の研磨装置。

【請求項3】

前記研磨テープの縁部の位置を検出するテープエッジ検出センサをさらに備えたことを特徴とする請求項1に記載の研磨装置。

【請求項4】

前記第1の移動機構は、前記押圧部材を所定の研磨位置に移動させ、

前記第2の移動機構は、前記テープエッジ検出センサにより検出された前記研磨テープの端部の位置に基づき、前記研磨テープの縁部が前記研磨位置にある前記押圧部材の縁部に一致するように前記研磨テープ供給回収機構を移動させること特徴とする請求項3に記載の研磨装置。

【請求項5】

前記押圧部材は、鉛直方向に延びる貫通孔を有し、前記貫通孔は真空ラインに接続されていることを特徴とする請求項1に記載の研磨装置。

【請求項6】

前記研磨ユニットを複数備えたことを特徴とする請求項1に記載の研磨装置。

【請求項7】

前記研磨ヘッドは、前記押圧部材の鉛直方向の位置を検出する位置センサを備えたことを特徴とする請求項1に記載の研磨装置。

【請求項8】

基板を回転させ、

基板の接線方向と平行に延びる研磨テープを、その研磨面が前記基板の表面と平行になるように前記基板の周縁部の上方に配置し、

押圧部材により前記研磨テープを前記基板の周縁部に対して上から押し当てて前記基板の周縁部を研磨することを特徴とする研磨方法。

【請求項9】

前記研磨テープを前記基板の周縁部に押し当てながら、前記研磨テープを前記基板の接線方向に揺動させることを特徴とする請求項8に記載の研磨方法。

【請求項10】

前記押圧部材の縁部と前記研磨テープの縁部とを一致させた状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする請求項8に記載の研磨方法。

【請求項11】

前記押圧部材と前記研磨テープとを真空吸引により互いに固定した状態で、前記研磨テープを前記基板の周縁部に押し当てることを特徴とする請求項8に記載の研磨方法。

【請求項12】

前記押圧部材の鉛直方向の位置に基づいて前記基板の周縁部の研磨を終了すること特徴とする請求項8に記載の研磨方法。

【請求項13】

基板を保持し、回転させる基板保持部と、

研磨テープを支持する複数のガイドローラと、

前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、

前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、

前記基板保持部は、前記基板を保持する保持ステージと、該保持ステージによって保持された前記基板の周縁部下面の全体を支持するサポートステージとを備え、

前記サポートステージは、前記保持ステージと一体に回転することを特徴とする研磨装置。

【請求項14】

前記保持ステージは、前記サポートステージに対して相対的に上下方向に移動可能であることを特徴とする請求項13に記載の研磨装置。

【請求項15】

基板を保持し、回転させる基板保持部と、

研磨テープを支持する複数のガイドローラと、

前記研磨テープの縁部を前記基板の周縁部に対して上から押し当てる押圧部材を有する研磨ヘッドとを備え、

前記複数のガイドローラは、研磨テープが前記基板の接線方向と平行に延び、かつ前記研磨テープの研磨面が前記基板の表面と平行となるように配置されており、

前記研磨ヘッドは、前記研磨テープの水平方向の移動を制限するテープストッパーを有し、前記テープストッパーは、前記基板の半径方向において前記研磨テープの外側に配置されていることを特徴とする研磨装置。

【請求項16】

前記研磨ヘッドは、前記研磨テープの研磨面に近接して配置されたテープカバーをさらに有することを特徴とする請求項15に記載の研磨装置。

【請求項17】

前記テープカバーと前記押圧部材との間には、前記研磨テープの厚さよりも大きい隙間があることを特徴とする請求項16に記載の研磨装置。

【請求項18】

前記研磨ヘッドは、前記押圧部材に固定された突起部材と、前記突起部材の水平方向の動きを受け止めるサイドストッパーとを有し、前記サイドストッパーは、前記基板の半径方向において前記突起部材の外側に配置されていることを特徴とする請求項15に記載の研磨装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【公開番号】特開2012−213849(P2012−213849A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−247228(P2011−247228)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]