研磨装置及び方法

【課題】試料の研磨面における研磨痕や応力ムラの発生を抑え、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得る。

【解決手段】試料保持部2は、試料10が固定される試料台11と、試料台11を研磨表面1aに対して移動自在とし、試料台11を研磨表面1a内の任意の位置で固定する試料台設置機構と、試料台11に固定された試料10の研磨表面1a内における研磨方向に対する設置角度を調節する角度調節機構13と、試料台11を研磨表面1aに対して水平となるように調節する水平調節機構14とを備えて構成されている。

【解決手段】試料保持部2は、試料10が固定される試料台11と、試料台11を研磨表面1aに対して移動自在とし、試料台11を研磨表面1a内の任意の位置で固定する試料台設置機構と、試料台11に固定された試料10の研磨表面1a内における研磨方向に対する設置角度を調節する角度調節機構13と、試料台11を研磨表面1aに対して水平となるように調節する水平調節機構14とを備えて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料を研磨して薄膜化する研磨装置及び方法に関し、微細なデバイスが形成された半導体チップの一部を試料とする場合等に適用して好適である。

【背景技術】

【0002】

従来より、例えば半導体デバイスの電気特性や元素分布等の評価を正確に行なうべく、AFM(Atomic Force Microscope:原子間力顕微鏡)、TEM(Transmission Electron Microscope:透過型電子顕微鏡)、SIMS(Secondary Ion Mass Spectrometry:二次イオン質量分析法)等の物理分析技術が用いられる。このような物理分析技術に供し、正確な分析を行なうには、試料である半導体チップ等を極薄状態に薄膜化することが必要である。

【0003】

通常、上記のような薄膜試料を作製するには、試料表面を研磨加工して薄膜化する研磨装置が用いられる。この研磨装置は、試料を研磨する研磨板を備えた研磨部と、試料を固定保持し、研磨板の研磨表面に対して試料を接触させる試料保持部とを備えて構成されている。研磨時には、例えば試料である半導体チップの裏面を回転する研磨板の表面に接触させ、半導体チップのデバイス構造を残したまま目的の位置を露出させる。この場合、全体の試料の厚みを1μm以下程度にまで削ることを要する。このように、ミリメートルオーダーのサイズの半導体チップを1μm以下程度の厚みに削る場合、研磨を終了した試料の表面において、極めて高い平坦度が要求される。

【0004】

【特許文献1】特開平9−189649号公報

【特許文献2】特開2006−84484号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の研磨装置では、研磨時に研磨部及び試料保持部の双方が共に回転し、試料保持部に支持された試料を研磨部に対して相対的に研磨する構成を採ることから、試料において研磨方向、接触角及び研磨速度が常に一定でない。そのため、試料の研磨面に研磨痕や応力ムラが発生し易く、特にシリコンのような脆い材質の試料では容易に劈開が発生し、結果として割れが生じてしまう。また、薄膜化された試料が得られたとしても、試料の研磨面に研磨傷が生じてしまい、十分な表面平坦度が得られないことから、試料表面における分析評価の可能な領域が極めて狭くなるという問題がある。

【0006】

本発明は、上記の課題に鑑みてなされたものであり、試料の研磨面における研磨痕や応力ムラの発生を抑え、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる研磨装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の研磨装置は、試料を研磨して薄膜化する研磨装置であって、前記試料を研磨する研磨表面を備えた研磨部と、前記研磨表面に対して前記試料を接触させる試料保持部とを含み、前記試料保持部は、前記試料が固定される試料台と、前記試料台を前記研磨表面に対して移動自在とし、前記試料台を前記研磨表面内の任意の位置で固定する試料台設置機構とを備える。

【0008】

本発明の研磨方法は、試料を研磨して薄膜化する研磨方法であって、前記試料が固定され、前記試料を研磨する研磨表面内で移動自在とされた前記試料台が、前記研磨表面内の所定部位で位置固定され、前記試料の前記研磨表面との任意の接触点における研磨方向を一定不変とされた状態で、前記試料を研磨して薄膜化する。

【発明の効果】

【0009】

本発明によれば、試料の研磨面における研磨痕や応力ムラの発生を抑え、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。

【発明を実施するための最良の形態】

【0010】

−本発明の基本骨子−

本発明者は、試料を研磨する研磨表面を備えた研磨部と、研磨表面に対して試料を接触させる試料保持部とを備えた研磨装置において、研磨時における試料の研磨痕や応力ムラの発生が、研磨表面内の研磨速度と試料が固定される試料台との速度差及び研磨表面の局所的凹凸に起因する摩擦力の試料表面におけるバラツキに起因するものであることを見出した。更に、研磨時に研磨表面に対して試料保持部が言わばランダムに移動することから、研磨方向が試料の劈開面に平行となる場合(瞬間的な場合も含む)があり、このときに試料が劈開して割れが発生することを見出した。

【0011】

本発明では、上記の考察に基づき、試料保持部に、試料台を研磨表面に対して移動自在とし、試料台を研磨表面内の任意の位置で固定する試料台設置機構を設ける。この場合、研磨時において、研磨部の研磨方向(研磨部が回転駆動する研磨板である場合には、試料の研磨表面との接触点における回転接線方向)、研磨方向に対する接触角及び研磨速度が常に一定に保たれる。この構成では、試料の研磨表面における研磨方向、接触角及び研磨速度を適宜調節して研磨することにより、試料の研磨面における研磨痕や応力ムラの発生を抑止することができる。従って、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。

【0012】

接触角を適宜調節するには、試料保持部に、試料台に固定された試料の研磨表面内における研磨方向に対する設置角度を調節する角度調節機構を付加すれば良い。この場合、角度調節機構に、試料台に隣接して、設置角度を視認自在とする角度スケールを設けることが好適である。この角度調節機構により、作業者は接触角を容易且つ正確に任意値に設定し、試料の劈開等の発生を確実に防止することができる。試料がシリコンのような脆い材質である場合、容易に劈開が発生し、結果として割れが生じてしまうが、接触角の調節により試料の劈開発生の懸念が払拭される。

【0013】

なお、特許文献1には、試料の周囲にダミー試料を貼付し、両者の厚みの差から研磨角度を調節する技術が開示されている。また、特許文献2には、微小な試料片をエネルギービームを用いて平面状に加工する技術が開示されている。しかしながら、前者の技術では、試料の研磨を行なうために当該試料に加えてダミー試料を設ける必要がある。従って、本発明とは異なる発明であり、余計な手間がかかるとともに、試料構成の複雑化を招くことは必至である。また、後者の技術では、試料表面の平坦化にエネルギービームを用いるという、本発明とは異なる発明であり、本発明に比較して迂遠な構成を採るものであると言える。

【0014】

−本発明を適用した好適な実施形態−

以下、本発明を適用した好適な実施形態について、図面を参照しながら詳細に説明する。

【0015】

(研磨装置の構成)

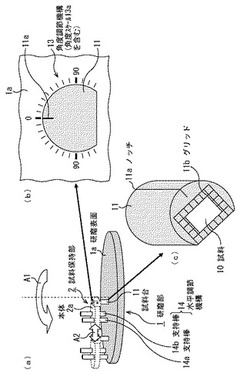

図1は、本実施形態による研磨装置の概略構成をその動作と共に示す斜視図である。図2は、研磨装置の構成要素である試料保持部の概略構成を示す平面図である。なお、試料保持部2の構成部材である試料台設置機構12については、便宜上、図1では図示を省略する。

この研磨装置は、図1(a)に示すように、試料10を研磨加工する研磨板を有する研磨部1と、研磨板の研磨表面1aに対して試料10を接触させる試料保持部2とを備えて構成されている。

【0016】

研磨部1は、円板形状の板状部材である研磨板を有しており、研磨板の研磨表面1aに試料10を接触させて回転駆動(図1には一例として、研磨表面1aの回転方向を矢印A1で示す。)することにより試料10を所望の厚みに薄膜化する。なお、研磨部としては、円板形状のものに代わって、例えば矩形状の板状部材とし、これを所定方向に揺動させて試料10を研磨加工するようにしても良い。

試料10としては、主に半導体チップ等を想定している。半導体チップを構成する主材料であるシリコンは比較的脆い材質であり、劈開が生じ易いものである。

【0017】

試料保持部2は、試料10が固定される試料台11と、試料台11を研磨表面1aに対して移動自在とし、試料台11を研磨表面1a内の任意の位置で固定する試料台設置機構12と、試料台11に固定された試料10の研磨表面1a内における研磨方向に対する設置角度を調節する角度調節機構13と、試料台11を研磨表面1aに対して水平となるように調節する水平調節機構14とを備えて構成されている。ここで、試料台11、角度調節機構13、及び水平調節機構14が試料保持部2の本体2aに設けられている。

【0018】

試料台設置機構12は、例えば図2に示すように、本体2aを把持するチャッキング部材12aと、チャッキング部材12aを面内で自在に並進移動させ、所定位置でチャッキング部材12aを固定するアーム部材12bとを有して構成されている。

研磨加工時には、チャッキング部材12aにより本体2aを側面から把持し、アーム部材12bにより本体2aを研磨部1の研磨表面1a内で並進移動(図1には一例として、研磨表面1aの半径方向への移動を矢印A2で示す。)させ、研磨表面1a上の所定位置で固定する。

【0019】

試料10の研磨表面1aに対する研磨方向を固定化することにより、試料10の研磨表面1aとの接触部位(接触点)における研磨速度又はトルクが一定となる。更に、研磨表面1aと試料10との接触角が一定となるため、研磨に伴う摩擦力が試料10の表面上で一定となる。従って、試料10の表面における研磨痕や応力ムラの発生を抑止され、試料10の表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。本実施形態では、例えば1ミリメートル角の試料10を1μm以下の厚みとなるまで、割れを防ぎつつ平坦に試料10を加工研磨することができる。

【0020】

試料台11は、棒状部材であり、先端部位に試料10が設置されるように構成されている。先端部位には、図1(b)に示すように、試料10の一辺を合わせて貼付するためのグリッド11aが形成されている。更に、試料台11の側面には、グリッド11aに対応した設置マーカーとなるノッチ11bが形成されている。

【0021】

角度調節機構13は、試料台11に隣接して設けられ、研磨方向を基準とした設置角度を視認自在とする角度スケール13aを有しており、角度スケール13aに対して試料台11を適宜回転移動させることにより、設置角度を所望値に設定することができる。

研磨加工時には、試料10をその一辺がグリッド11aと適宜重なるように貼付し、ノッチ11bが角度スケール13aにおける設置角度の基準位置(0°)に調節される。この状態で設置角度を所望値に設定すれば良い。

【0022】

なお、角度調節機構13における角度調節は、操作者が手動で行なうようにしても良いが、微小角度の調節を正確に行なうべく、例えば図3に示すように、角度調節機構13に設置角度の自動調節機構21を接続し、自動調節機構21により試料台11を適宜回転移動させ、設置角度を所望値に設定するように構成しても好適である。更には、角度スケール13aを設ける代わりに(或いは角度スケール13aに加えて)、例えばモニター22を自動調節機構22と接続し、モニター22により設置角度の所望値を自動調節機構21に指示し、自動調節機構21の駆動により試料台11の設置角度を設定するように構成しても良い。

【0023】

水平調節機構14は、研磨表面1aに対して試料台11を支持調節する一対の支持棒14a,14bと、各支持棒14a,14bの研磨表面1aからの高さを調節するマイクロメータ14cとを備えて構成されている。マイクロメータ14cにより各支持棒14a,14bの高さを適宜調節することにより、試料台11に固定された試料10の研磨表面1aへの接触状態を制御する。

【0024】

本実施形態では、試料10が半導体チップ等の比較的脆く劈開が生じ易い材質のものである場合に、試料10の研磨加工時において、角度調節機構13により、研磨方向に対して試料10の劈開面を傾斜させた状態に設定する。試料台設置機構12により、この状態で試料10を研磨表面1aに対して固定保持し、研磨を開始する。

【0025】

図4(a)に示すように、設置角度が0°である場合、研磨方向と試料10の劈開面とは平行となり、試料10に劈開が発生し易くなる。これは、従来技術のように試料10を研磨表面1aに対して移動自在の状態で研磨加工する際に、試料10が研磨表面1a上でランダムに移動した結果、研磨方向が試料10の劈開面に平行(試料10の一辺10aと垂直)となった場合に相当する。

【0026】

これに対して、研磨方向に対して試料10の劈開面を傾斜させた状態で試料10を研磨表面1aに対して固定保持し、研磨する場合、研磨方向と試料10の劈開面とは非平行となり、試料10には劈開が発生し難くなる。

図4(b)に示すように、具体的に本実施形態では、角度調節機構13により、設置角度(試料10の一辺10aの研磨方向に対する垂直状態を0°とする。)を10°以上45°以下の範囲内の値に設定する。このように設置角度を調節して試料10を研磨加工することにより、脆い材質の試料10でも数μm程度の厚みまで割れを生ぜしめることなく、試料10を1μm以下まで薄膜化することができる。

【0027】

図5(a)に示すように、例えばシリコンの(110)面の劈開を防止するには、試料10を基準位置(劈開面(0°)の位置)から7°程度以上傾斜させれば良いことが経験的に判っている。この方向は結晶学的に見て(110)方向から近いランダム方向である。試料台11への試料10の貼付精度等を考慮してマージンを加えれば、研磨加工時における試料10の劈開を防止できる設置角度の下限値は10°程度であると認められる。なお、上記ではシリコンの(110)面の劈開を例に採って説明したが、他の材料や他の結晶面についても同様の議論が成立する。

【0028】

一方、図5(b)の左図に示すように、研磨加工時における試料10の劈開を防止できる設置角度の上限値は45°程度である。これは、試料10の結晶における対称性から得られる値である、即ち、図5(b)の右図に示すように、設置角度を45°より大値(図示の例では60°)とすると、設置角度の劈開面に対する他方の角度が45°未満(図示の例では30°)となるためである。

【0029】

(研磨方法)

以下、上述した研磨装置を用いて試料10を研磨する方法について説明する。

図6は、本実施形態による研磨方法を工程順に示すフロー図である。図7は、本実施形態による研磨方法における研磨加工の様子を示す模式図である。

【0030】

先ず、図7(a)に示すように、複数の素子パターン20が形成された半導体基板30から、例えば1mm角程度のサイズに試料片3を切り出す。そして、所定の接着剤38を用いてガラス板39に試料片3を貼付し、試料10を作製する。試料10を作製する際には、当該研磨が表面研磨であるか裏面研磨であるかにより、ガラス板39への貼付面が異なる。表面研磨を行なう場合を図7(b)に、裏面面研磨を行なう場合を図7(c)にそれぞれ示す。前者の場合には試料10の裏面が貼付面となり、後者の場合には試料10の表面が貼付面となる。

【0031】

試料10においては、素子パターン20として例えばMOSトランジスタが形成されている。このMOSトランジスタは、STI素子分離構造31で活性領域が確定され、当該活性領域にゲート絶縁膜32を介したゲート電極33と、その両側にソース/ドレイン領域34とが形成され、これらを覆うように層間絶縁膜35aが形成され、層間絶縁膜35aに形成されたコンタクト孔36を介してソース/ドレイン領域34と電気的に接続された配線37が形成され、配線37を覆う層間絶縁膜35bが形成されて、概略構成されている。

【0032】

上記のように作製した試料10のガラス板39を、試料台11のグリッド11aに合わせ、例えばワックスを用いて貼付する(ステップS1)。

続いて、試料10が貼付された試料台11を、試料保持部2の本体2aに設置する(ステップS2)。

続いて、試料台11が設置された試料保持部2を試料台設置機構12に設置し、試料保持部2を研磨部1の研磨表面1aに接触させて固定保持する(ステップS3)。

【0033】

続いて、研磨部1により、研磨板を回転駆動して試料10の試し研磨を行なう(ステップS4)。

続いて、試し研磨の結果に基づき、試料10の表面に生じた研磨痕を例えば光学顕微鏡や走査型電子顕微鏡(SEM)を用いて観察し、当該研磨痕の方向(研磨方向)と劈開方向との角度差を測定する(ステップS5)。

【0034】

続いて、ステップS5において研磨方向と劈開方向との角度差を測定した結果、当該角度差が例えば10°以上45°以下か否かを判定する(ステップS6)。

ステップS6において、当該角度差が例えば10°以上45°以下であると判定されたならば、試料10の設置角度が規定範囲であり、試料10に劈開が生じ難い状態であると認められるため、ステップS8へ進む。

【0035】

一方、ステップS6において、当該角度差が例えば10°より小値(或いは45°より大値)と判定されたならば、試料10の設置角度が規定範囲から外れており、試料10に劈開が生じ易い状態であると認められるため、角度調節機構13により試料10の設置角度が規定値内の所望値となるように、試料台11を回転させて調節する(ステップS7)。そして、再びステップS4の試し研磨を行なう。

【0036】

続いて、設置角度が規定値と判断された試料10において、水平調節機構14により、研磨部1の研磨表面1aとの接触状態、即ち水平度を調節する(ステップS8)。

続いて、粗仕上げ用の研磨液及び研磨板を用い、研磨部1により、研磨板を回転駆動して試料10の粗研磨を行なう(ステップS9)。この粗研磨処理の際に、必要であれば、水平調節機構14により試料10の水平度を微調整しながら当該粗研磨処理を行なう。

【0037】

続いて、ステップS9において粗研磨を行なった試料10の厚みを測定し、当該厚みが例えば10μm以下か否かを判定する(ステップS10)。

ステップS10において、当該厚みが10μm以下と判定されたならば、試料10の研磨表面1aに対する水平度が許容範囲にあると認められるため、ステップS11へ進む。

一方、ステップS10において、当該厚みが10μmより大値と判定されたならば、試料10の研磨表面1aに対する水平度が許容範囲になく不十分であると認められるため、再びステップS8で試料10の水平度の調節を行なう。

【0038】

続いて、試料10の水平度が許容範囲にあると認められた場合には、精密仕上げ用の研磨液及び研磨板を用い、研磨部1により、研磨板を回転駆動して試料10の精密研磨を行なう(ステップS11)。この精密研磨処理の際に、必要であれば、水平調節機構14により試料10の水平度を微調整しながら当該精密研磨処理を行なう。

【0039】

続いて、ステップS11において精密研磨を行なった試料10の厚みを測定し、当該厚みが例えば1μm以下か否か、或いは試料1の表面から目的物(例えば配線37の一部等)が露出したか否かを判定する(ステップS12)。

【0040】

ステップS12において、当該厚みが1μm以下、或いは試料1の表面から目的物が露出したと判定されたならば、試料10の研磨結果が良好であると認められるため、当該研磨処理を終了する。

一方、ステップS12において、当該厚みが1μmより大値、或いは試料1の表面から目的物が未だ露出していないと判定されたならば、試料10の研磨結果が不十分であると認められるため、水平調節機構14により再び研磨部1の水平度を調節する(ステップS13)。そして、再度ステップS11の精密研磨処理を行なう。

【0041】

以上説明したように、本実施形態によれば、試料10の研磨面における研磨痕や応力ムラの発生を抑え、試料10の表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。この構成により、AFMやTEM、SIMS等による微細化したデバイスの広範囲且つ正確な評価が可能になり、1つの試料の観察評価によって多くの情報が得ることができる。

【図面の簡単な説明】

【0042】

【図1】本実施形態による研磨装置の概略構成をその動作と共に示す斜視図である。

【図2】研磨装置の構成要素である試料保持部の概略構成を示す平面図である。

【図3】研磨装置における試料保持部の周辺構成の他の例を示す斜視図である。

【図4】本実施形態における試料の設置角度の適否を説明するための模式図である。

【図5】本実施形態における試料の設置角度の適正範囲を説明するための模式図である。

【図6】本実施形態による研磨方法を工程順に示すフロー図である。

【図7】本実施形態による研磨方法における研磨加工の様子を示す模式図である。

【符号の説明】

【0043】

1 研磨部

1a 研磨表面

2 試料保持部

2a 本体

10 試料

11 試料台

11a ノッチ

11b グリッド

12 試料台設置機構

12a チャッキング部材

12b アーム部材

13 角度調節機構

13a 角度スケール

14 水平調節機構

14a,14b 支持棒

【技術分野】

【0001】

本発明は、試料を研磨して薄膜化する研磨装置及び方法に関し、微細なデバイスが形成された半導体チップの一部を試料とする場合等に適用して好適である。

【背景技術】

【0002】

従来より、例えば半導体デバイスの電気特性や元素分布等の評価を正確に行なうべく、AFM(Atomic Force Microscope:原子間力顕微鏡)、TEM(Transmission Electron Microscope:透過型電子顕微鏡)、SIMS(Secondary Ion Mass Spectrometry:二次イオン質量分析法)等の物理分析技術が用いられる。このような物理分析技術に供し、正確な分析を行なうには、試料である半導体チップ等を極薄状態に薄膜化することが必要である。

【0003】

通常、上記のような薄膜試料を作製するには、試料表面を研磨加工して薄膜化する研磨装置が用いられる。この研磨装置は、試料を研磨する研磨板を備えた研磨部と、試料を固定保持し、研磨板の研磨表面に対して試料を接触させる試料保持部とを備えて構成されている。研磨時には、例えば試料である半導体チップの裏面を回転する研磨板の表面に接触させ、半導体チップのデバイス構造を残したまま目的の位置を露出させる。この場合、全体の試料の厚みを1μm以下程度にまで削ることを要する。このように、ミリメートルオーダーのサイズの半導体チップを1μm以下程度の厚みに削る場合、研磨を終了した試料の表面において、極めて高い平坦度が要求される。

【0004】

【特許文献1】特開平9−189649号公報

【特許文献2】特開2006−84484号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の研磨装置では、研磨時に研磨部及び試料保持部の双方が共に回転し、試料保持部に支持された試料を研磨部に対して相対的に研磨する構成を採ることから、試料において研磨方向、接触角及び研磨速度が常に一定でない。そのため、試料の研磨面に研磨痕や応力ムラが発生し易く、特にシリコンのような脆い材質の試料では容易に劈開が発生し、結果として割れが生じてしまう。また、薄膜化された試料が得られたとしても、試料の研磨面に研磨傷が生じてしまい、十分な表面平坦度が得られないことから、試料表面における分析評価の可能な領域が極めて狭くなるという問題がある。

【0006】

本発明は、上記の課題に鑑みてなされたものであり、試料の研磨面における研磨痕や応力ムラの発生を抑え、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる研磨装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の研磨装置は、試料を研磨して薄膜化する研磨装置であって、前記試料を研磨する研磨表面を備えた研磨部と、前記研磨表面に対して前記試料を接触させる試料保持部とを含み、前記試料保持部は、前記試料が固定される試料台と、前記試料台を前記研磨表面に対して移動自在とし、前記試料台を前記研磨表面内の任意の位置で固定する試料台設置機構とを備える。

【0008】

本発明の研磨方法は、試料を研磨して薄膜化する研磨方法であって、前記試料が固定され、前記試料を研磨する研磨表面内で移動自在とされた前記試料台が、前記研磨表面内の所定部位で位置固定され、前記試料の前記研磨表面との任意の接触点における研磨方向を一定不変とされた状態で、前記試料を研磨して薄膜化する。

【発明の効果】

【0009】

本発明によれば、試料の研磨面における研磨痕や応力ムラの発生を抑え、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。

【発明を実施するための最良の形態】

【0010】

−本発明の基本骨子−

本発明者は、試料を研磨する研磨表面を備えた研磨部と、研磨表面に対して試料を接触させる試料保持部とを備えた研磨装置において、研磨時における試料の研磨痕や応力ムラの発生が、研磨表面内の研磨速度と試料が固定される試料台との速度差及び研磨表面の局所的凹凸に起因する摩擦力の試料表面におけるバラツキに起因するものであることを見出した。更に、研磨時に研磨表面に対して試料保持部が言わばランダムに移動することから、研磨方向が試料の劈開面に平行となる場合(瞬間的な場合も含む)があり、このときに試料が劈開して割れが発生することを見出した。

【0011】

本発明では、上記の考察に基づき、試料保持部に、試料台を研磨表面に対して移動自在とし、試料台を研磨表面内の任意の位置で固定する試料台設置機構を設ける。この場合、研磨時において、研磨部の研磨方向(研磨部が回転駆動する研磨板である場合には、試料の研磨表面との接触点における回転接線方向)、研磨方向に対する接触角及び研磨速度が常に一定に保たれる。この構成では、試料の研磨表面における研磨方向、接触角及び研磨速度を適宜調節して研磨することにより、試料の研磨面における研磨痕や応力ムラの発生を抑止することができる。従って、試料表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。

【0012】

接触角を適宜調節するには、試料保持部に、試料台に固定された試料の研磨表面内における研磨方向に対する設置角度を調節する角度調節機構を付加すれば良い。この場合、角度調節機構に、試料台に隣接して、設置角度を視認自在とする角度スケールを設けることが好適である。この角度調節機構により、作業者は接触角を容易且つ正確に任意値に設定し、試料の劈開等の発生を確実に防止することができる。試料がシリコンのような脆い材質である場合、容易に劈開が発生し、結果として割れが生じてしまうが、接触角の調節により試料の劈開発生の懸念が払拭される。

【0013】

なお、特許文献1には、試料の周囲にダミー試料を貼付し、両者の厚みの差から研磨角度を調節する技術が開示されている。また、特許文献2には、微小な試料片をエネルギービームを用いて平面状に加工する技術が開示されている。しかしながら、前者の技術では、試料の研磨を行なうために当該試料に加えてダミー試料を設ける必要がある。従って、本発明とは異なる発明であり、余計な手間がかかるとともに、試料構成の複雑化を招くことは必至である。また、後者の技術では、試料表面の平坦化にエネルギービームを用いるという、本発明とは異なる発明であり、本発明に比較して迂遠な構成を採るものであると言える。

【0014】

−本発明を適用した好適な実施形態−

以下、本発明を適用した好適な実施形態について、図面を参照しながら詳細に説明する。

【0015】

(研磨装置の構成)

図1は、本実施形態による研磨装置の概略構成をその動作と共に示す斜視図である。図2は、研磨装置の構成要素である試料保持部の概略構成を示す平面図である。なお、試料保持部2の構成部材である試料台設置機構12については、便宜上、図1では図示を省略する。

この研磨装置は、図1(a)に示すように、試料10を研磨加工する研磨板を有する研磨部1と、研磨板の研磨表面1aに対して試料10を接触させる試料保持部2とを備えて構成されている。

【0016】

研磨部1は、円板形状の板状部材である研磨板を有しており、研磨板の研磨表面1aに試料10を接触させて回転駆動(図1には一例として、研磨表面1aの回転方向を矢印A1で示す。)することにより試料10を所望の厚みに薄膜化する。なお、研磨部としては、円板形状のものに代わって、例えば矩形状の板状部材とし、これを所定方向に揺動させて試料10を研磨加工するようにしても良い。

試料10としては、主に半導体チップ等を想定している。半導体チップを構成する主材料であるシリコンは比較的脆い材質であり、劈開が生じ易いものである。

【0017】

試料保持部2は、試料10が固定される試料台11と、試料台11を研磨表面1aに対して移動自在とし、試料台11を研磨表面1a内の任意の位置で固定する試料台設置機構12と、試料台11に固定された試料10の研磨表面1a内における研磨方向に対する設置角度を調節する角度調節機構13と、試料台11を研磨表面1aに対して水平となるように調節する水平調節機構14とを備えて構成されている。ここで、試料台11、角度調節機構13、及び水平調節機構14が試料保持部2の本体2aに設けられている。

【0018】

試料台設置機構12は、例えば図2に示すように、本体2aを把持するチャッキング部材12aと、チャッキング部材12aを面内で自在に並進移動させ、所定位置でチャッキング部材12aを固定するアーム部材12bとを有して構成されている。

研磨加工時には、チャッキング部材12aにより本体2aを側面から把持し、アーム部材12bにより本体2aを研磨部1の研磨表面1a内で並進移動(図1には一例として、研磨表面1aの半径方向への移動を矢印A2で示す。)させ、研磨表面1a上の所定位置で固定する。

【0019】

試料10の研磨表面1aに対する研磨方向を固定化することにより、試料10の研磨表面1aとの接触部位(接触点)における研磨速度又はトルクが一定となる。更に、研磨表面1aと試料10との接触角が一定となるため、研磨に伴う摩擦力が試料10の表面上で一定となる。従って、試料10の表面における研磨痕や応力ムラの発生を抑止され、試料10の表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。本実施形態では、例えば1ミリメートル角の試料10を1μm以下の厚みとなるまで、割れを防ぎつつ平坦に試料10を加工研磨することができる。

【0020】

試料台11は、棒状部材であり、先端部位に試料10が設置されるように構成されている。先端部位には、図1(b)に示すように、試料10の一辺を合わせて貼付するためのグリッド11aが形成されている。更に、試料台11の側面には、グリッド11aに対応した設置マーカーとなるノッチ11bが形成されている。

【0021】

角度調節機構13は、試料台11に隣接して設けられ、研磨方向を基準とした設置角度を視認自在とする角度スケール13aを有しており、角度スケール13aに対して試料台11を適宜回転移動させることにより、設置角度を所望値に設定することができる。

研磨加工時には、試料10をその一辺がグリッド11aと適宜重なるように貼付し、ノッチ11bが角度スケール13aにおける設置角度の基準位置(0°)に調節される。この状態で設置角度を所望値に設定すれば良い。

【0022】

なお、角度調節機構13における角度調節は、操作者が手動で行なうようにしても良いが、微小角度の調節を正確に行なうべく、例えば図3に示すように、角度調節機構13に設置角度の自動調節機構21を接続し、自動調節機構21により試料台11を適宜回転移動させ、設置角度を所望値に設定するように構成しても好適である。更には、角度スケール13aを設ける代わりに(或いは角度スケール13aに加えて)、例えばモニター22を自動調節機構22と接続し、モニター22により設置角度の所望値を自動調節機構21に指示し、自動調節機構21の駆動により試料台11の設置角度を設定するように構成しても良い。

【0023】

水平調節機構14は、研磨表面1aに対して試料台11を支持調節する一対の支持棒14a,14bと、各支持棒14a,14bの研磨表面1aからの高さを調節するマイクロメータ14cとを備えて構成されている。マイクロメータ14cにより各支持棒14a,14bの高さを適宜調節することにより、試料台11に固定された試料10の研磨表面1aへの接触状態を制御する。

【0024】

本実施形態では、試料10が半導体チップ等の比較的脆く劈開が生じ易い材質のものである場合に、試料10の研磨加工時において、角度調節機構13により、研磨方向に対して試料10の劈開面を傾斜させた状態に設定する。試料台設置機構12により、この状態で試料10を研磨表面1aに対して固定保持し、研磨を開始する。

【0025】

図4(a)に示すように、設置角度が0°である場合、研磨方向と試料10の劈開面とは平行となり、試料10に劈開が発生し易くなる。これは、従来技術のように試料10を研磨表面1aに対して移動自在の状態で研磨加工する際に、試料10が研磨表面1a上でランダムに移動した結果、研磨方向が試料10の劈開面に平行(試料10の一辺10aと垂直)となった場合に相当する。

【0026】

これに対して、研磨方向に対して試料10の劈開面を傾斜させた状態で試料10を研磨表面1aに対して固定保持し、研磨する場合、研磨方向と試料10の劈開面とは非平行となり、試料10には劈開が発生し難くなる。

図4(b)に示すように、具体的に本実施形態では、角度調節機構13により、設置角度(試料10の一辺10aの研磨方向に対する垂直状態を0°とする。)を10°以上45°以下の範囲内の値に設定する。このように設置角度を調節して試料10を研磨加工することにより、脆い材質の試料10でも数μm程度の厚みまで割れを生ぜしめることなく、試料10を1μm以下まで薄膜化することができる。

【0027】

図5(a)に示すように、例えばシリコンの(110)面の劈開を防止するには、試料10を基準位置(劈開面(0°)の位置)から7°程度以上傾斜させれば良いことが経験的に判っている。この方向は結晶学的に見て(110)方向から近いランダム方向である。試料台11への試料10の貼付精度等を考慮してマージンを加えれば、研磨加工時における試料10の劈開を防止できる設置角度の下限値は10°程度であると認められる。なお、上記ではシリコンの(110)面の劈開を例に採って説明したが、他の材料や他の結晶面についても同様の議論が成立する。

【0028】

一方、図5(b)の左図に示すように、研磨加工時における試料10の劈開を防止できる設置角度の上限値は45°程度である。これは、試料10の結晶における対称性から得られる値である、即ち、図5(b)の右図に示すように、設置角度を45°より大値(図示の例では60°)とすると、設置角度の劈開面に対する他方の角度が45°未満(図示の例では30°)となるためである。

【0029】

(研磨方法)

以下、上述した研磨装置を用いて試料10を研磨する方法について説明する。

図6は、本実施形態による研磨方法を工程順に示すフロー図である。図7は、本実施形態による研磨方法における研磨加工の様子を示す模式図である。

【0030】

先ず、図7(a)に示すように、複数の素子パターン20が形成された半導体基板30から、例えば1mm角程度のサイズに試料片3を切り出す。そして、所定の接着剤38を用いてガラス板39に試料片3を貼付し、試料10を作製する。試料10を作製する際には、当該研磨が表面研磨であるか裏面研磨であるかにより、ガラス板39への貼付面が異なる。表面研磨を行なう場合を図7(b)に、裏面面研磨を行なう場合を図7(c)にそれぞれ示す。前者の場合には試料10の裏面が貼付面となり、後者の場合には試料10の表面が貼付面となる。

【0031】

試料10においては、素子パターン20として例えばMOSトランジスタが形成されている。このMOSトランジスタは、STI素子分離構造31で活性領域が確定され、当該活性領域にゲート絶縁膜32を介したゲート電極33と、その両側にソース/ドレイン領域34とが形成され、これらを覆うように層間絶縁膜35aが形成され、層間絶縁膜35aに形成されたコンタクト孔36を介してソース/ドレイン領域34と電気的に接続された配線37が形成され、配線37を覆う層間絶縁膜35bが形成されて、概略構成されている。

【0032】

上記のように作製した試料10のガラス板39を、試料台11のグリッド11aに合わせ、例えばワックスを用いて貼付する(ステップS1)。

続いて、試料10が貼付された試料台11を、試料保持部2の本体2aに設置する(ステップS2)。

続いて、試料台11が設置された試料保持部2を試料台設置機構12に設置し、試料保持部2を研磨部1の研磨表面1aに接触させて固定保持する(ステップS3)。

【0033】

続いて、研磨部1により、研磨板を回転駆動して試料10の試し研磨を行なう(ステップS4)。

続いて、試し研磨の結果に基づき、試料10の表面に生じた研磨痕を例えば光学顕微鏡や走査型電子顕微鏡(SEM)を用いて観察し、当該研磨痕の方向(研磨方向)と劈開方向との角度差を測定する(ステップS5)。

【0034】

続いて、ステップS5において研磨方向と劈開方向との角度差を測定した結果、当該角度差が例えば10°以上45°以下か否かを判定する(ステップS6)。

ステップS6において、当該角度差が例えば10°以上45°以下であると判定されたならば、試料10の設置角度が規定範囲であり、試料10に劈開が生じ難い状態であると認められるため、ステップS8へ進む。

【0035】

一方、ステップS6において、当該角度差が例えば10°より小値(或いは45°より大値)と判定されたならば、試料10の設置角度が規定範囲から外れており、試料10に劈開が生じ易い状態であると認められるため、角度調節機構13により試料10の設置角度が規定値内の所望値となるように、試料台11を回転させて調節する(ステップS7)。そして、再びステップS4の試し研磨を行なう。

【0036】

続いて、設置角度が規定値と判断された試料10において、水平調節機構14により、研磨部1の研磨表面1aとの接触状態、即ち水平度を調節する(ステップS8)。

続いて、粗仕上げ用の研磨液及び研磨板を用い、研磨部1により、研磨板を回転駆動して試料10の粗研磨を行なう(ステップS9)。この粗研磨処理の際に、必要であれば、水平調節機構14により試料10の水平度を微調整しながら当該粗研磨処理を行なう。

【0037】

続いて、ステップS9において粗研磨を行なった試料10の厚みを測定し、当該厚みが例えば10μm以下か否かを判定する(ステップS10)。

ステップS10において、当該厚みが10μm以下と判定されたならば、試料10の研磨表面1aに対する水平度が許容範囲にあると認められるため、ステップS11へ進む。

一方、ステップS10において、当該厚みが10μmより大値と判定されたならば、試料10の研磨表面1aに対する水平度が許容範囲になく不十分であると認められるため、再びステップS8で試料10の水平度の調節を行なう。

【0038】

続いて、試料10の水平度が許容範囲にあると認められた場合には、精密仕上げ用の研磨液及び研磨板を用い、研磨部1により、研磨板を回転駆動して試料10の精密研磨を行なう(ステップS11)。この精密研磨処理の際に、必要であれば、水平調節機構14により試料10の水平度を微調整しながら当該精密研磨処理を行なう。

【0039】

続いて、ステップS11において精密研磨を行なった試料10の厚みを測定し、当該厚みが例えば1μm以下か否か、或いは試料1の表面から目的物(例えば配線37の一部等)が露出したか否かを判定する(ステップS12)。

【0040】

ステップS12において、当該厚みが1μm以下、或いは試料1の表面から目的物が露出したと判定されたならば、試料10の研磨結果が良好であると認められるため、当該研磨処理を終了する。

一方、ステップS12において、当該厚みが1μmより大値、或いは試料1の表面から目的物が未だ露出していないと判定されたならば、試料10の研磨結果が不十分であると認められるため、水平調節機構14により再び研磨部1の水平度を調節する(ステップS13)。そして、再度ステップS11の精密研磨処理を行なう。

【0041】

以上説明したように、本実施形態によれば、試料10の研磨面における研磨痕や応力ムラの発生を抑え、試料10の表面の極めて広い範囲において十分な平坦度が得られて分析評価の可能な領域の大幅な拡大化を実現し、信頼性の高い薄膜化された試料を得ることができる。この構成により、AFMやTEM、SIMS等による微細化したデバイスの広範囲且つ正確な評価が可能になり、1つの試料の観察評価によって多くの情報が得ることができる。

【図面の簡単な説明】

【0042】

【図1】本実施形態による研磨装置の概略構成をその動作と共に示す斜視図である。

【図2】研磨装置の構成要素である試料保持部の概略構成を示す平面図である。

【図3】研磨装置における試料保持部の周辺構成の他の例を示す斜視図である。

【図4】本実施形態における試料の設置角度の適否を説明するための模式図である。

【図5】本実施形態における試料の設置角度の適正範囲を説明するための模式図である。

【図6】本実施形態による研磨方法を工程順に示すフロー図である。

【図7】本実施形態による研磨方法における研磨加工の様子を示す模式図である。

【符号の説明】

【0043】

1 研磨部

1a 研磨表面

2 試料保持部

2a 本体

10 試料

11 試料台

11a ノッチ

11b グリッド

12 試料台設置機構

12a チャッキング部材

12b アーム部材

13 角度調節機構

13a 角度スケール

14 水平調節機構

14a,14b 支持棒

【特許請求の範囲】

【請求項1】

試料を研磨して薄膜化する研磨装置であって、

前記試料を研磨する研磨表面を備えた研磨部と、

前記研磨表面に対して前記試料を接触させる試料保持部と

を含み、

前記試料保持部は、

前記試料が固定される試料台と、

前記試料台を前記研磨表面に対して移動自在とし、前記試料台を前記研磨表面内の任意の位置で固定する試料台設置機構と

を備えることを特徴とする研磨装置。

【請求項2】

前記試料保持部は、前記研磨表面に対して前記試料台を支持調節する一対の支持棒と、前記各支持棒の前記研磨表面からの高さを調節するマイクロメータとを備えており、前記マイクロメータにより前記各支持棒の高さを調節することにより、前記試料台に固定された前記試料の前記研磨表面への接触状態を制御することを特徴とする請求項1に記載の研磨装置。

【請求項3】

試料を研磨して薄膜化する研磨方法であって、

前記試料が固定され、前記試料を研磨する研磨表面内で移動自在とされた前記試料台が、前記研磨表面内の所定部位で位置固定され、前記試料の前記研磨表面との任意の接触点における研磨方向を一定不変とされた状態で、前記試料を研磨して薄膜化することを特徴とする研磨方法。

【請求項4】

前記試料台に固定された前記試料の前記研磨表面内における研磨方向に対する設置角度が、前記試料の劈開面が前記研磨方向と非平行となるように調節されて前記試料台が位置固定された状態で、前記試料を研磨して薄膜化することを特徴とする請求項3に記載の研磨方法。

【請求項5】

前記試料台に前記試料の固定部位に形成されたグリッドと、前記グリッドに対応して形成された設置マーカーとが設けられており、前記設置マーカーが前記設置角度の基準位置に調節されて、この状態を基準として前記設置角度が調節された状態で、前記試料を研磨して薄膜化することを特徴とする請求項4に記載の研磨方法。

【請求項6】

前記設置角度が10°以上45°以下の範囲内の値に設定されることを特徴とする請求項4又は5に記載の研磨方法。

【請求項1】

試料を研磨して薄膜化する研磨装置であって、

前記試料を研磨する研磨表面を備えた研磨部と、

前記研磨表面に対して前記試料を接触させる試料保持部と

を含み、

前記試料保持部は、

前記試料が固定される試料台と、

前記試料台を前記研磨表面に対して移動自在とし、前記試料台を前記研磨表面内の任意の位置で固定する試料台設置機構と

を備えることを特徴とする研磨装置。

【請求項2】

前記試料保持部は、前記研磨表面に対して前記試料台を支持調節する一対の支持棒と、前記各支持棒の前記研磨表面からの高さを調節するマイクロメータとを備えており、前記マイクロメータにより前記各支持棒の高さを調節することにより、前記試料台に固定された前記試料の前記研磨表面への接触状態を制御することを特徴とする請求項1に記載の研磨装置。

【請求項3】

試料を研磨して薄膜化する研磨方法であって、

前記試料が固定され、前記試料を研磨する研磨表面内で移動自在とされた前記試料台が、前記研磨表面内の所定部位で位置固定され、前記試料の前記研磨表面との任意の接触点における研磨方向を一定不変とされた状態で、前記試料を研磨して薄膜化することを特徴とする研磨方法。

【請求項4】

前記試料台に固定された前記試料の前記研磨表面内における研磨方向に対する設置角度が、前記試料の劈開面が前記研磨方向と非平行となるように調節されて前記試料台が位置固定された状態で、前記試料を研磨して薄膜化することを特徴とする請求項3に記載の研磨方法。

【請求項5】

前記試料台に前記試料の固定部位に形成されたグリッドと、前記グリッドに対応して形成された設置マーカーとが設けられており、前記設置マーカーが前記設置角度の基準位置に調節されて、この状態を基準として前記設置角度が調節された状態で、前記試料を研磨して薄膜化することを特徴とする請求項4に記載の研磨方法。

【請求項6】

前記設置角度が10°以上45°以下の範囲内の値に設定されることを特徴とする請求項4又は5に記載の研磨方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−229734(P2008−229734A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−68750(P2007−68750)

【出願日】平成19年3月16日(2007.3.16)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月16日(2007.3.16)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]