砕砂製造用の竪型粉砕機及び粉砕システム

【課題】 付着水分にばらつきのある原石を原料として砕砂を製造する際においても、粉砕効率を低下させることなく、安定した運転を行なえる砕砂製造用の竪型粉砕機と粉砕システムを提供する

【解決手段】 竪型粉砕機の下方から熱ガスを導入することによって、原料に付着している水分を蒸発させて減少させることにより、粉砕物と微粉を分離させて微粉を上部取出口からガスとともに効率的に取り出す。その結果、下部取出口から取り出す粉砕品に付着する微粉の量は少なくなるので、下部取出口から取り出す粉砕品の量が安定する。また、下部取出口から取り出した粉砕品に微粉が少ないことにより、振動篩等といった篩式の分級装置を使用した場合においても、篩の目に目詰まりを起こしにくく、運転が安定する。

【解決手段】 竪型粉砕機の下方から熱ガスを導入することによって、原料に付着している水分を蒸発させて減少させることにより、粉砕物と微粉を分離させて微粉を上部取出口からガスとともに効率的に取り出す。その結果、下部取出口から取り出す粉砕品に付着する微粉の量は少なくなるので、下部取出口から取り出す粉砕品の量が安定する。また、下部取出口から取り出した粉砕品に微粉が少ないことにより、振動篩等といった篩式の分級装置を使用した場合においても、篩の目に目詰まりを起こしにくく、運転が安定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に砂岩、花崗岩、安山岩、蛇紋岩等の原石を粉砕して砕砂を製造する竪型粉砕機と粉砕システムに係り、特に付着水分にばらつきのある原石を原料として砕砂を製造するに適した砕砂製造用の竪型粉砕機と粉砕システムに関するものである。

【背景技術】

【0002】

従来から、硬質砂岩、花崗岩、安山岩、蛇紋岩等の原石を粉砕して砕砂を製造するために特許文献1に記載されるような粉砕システムが用いられている。

【0003】

【特許文献1】特開平7−51591号公報

【0004】

特許文献1に開示される砕砂製造用の粉砕システムは、原石を一次破砕、及び二次破砕した後、破砕した破砕物を、回転テーブルと複数個の粉砕ローラとからなる竪型粉砕機により粉砕する。そして、竪型粉砕機で粉砕した粉砕物を振動篩により篩分けし、篩上物を該竪型粉砕機に戻し、篩下物を空気分級機により微粉と砕砂とに分級し、分級後の砕砂を湿式分級機により水洗して製品としている。

【0005】

以下、従来型の竪型粉砕機の一般的な構造を簡略に説明する。

前述した従来型の竪型粉砕機は、該竪型粉砕機の外郭を形成するケーシングと、電動機等の駆動源により駆動され回転する回転テーブルと、該回転テーブル上面の外周部を円周方向に等分する位置に配設された複数個の粉砕ローラとを備えており、該粉砕ローラは、該ケーシングに回動自在に軸着されたアームを介して油圧シリンダに連結され、該油圧シリンダの作動により回転テーブル上面の方向に押圧されて回転テーブル上面に原料を介して従働することにより、回転する構造となっている。

【0006】

前記ケーシングの回転テーブル上方には、該回転テーブル上面に原料を投入するための原料投入口が設けられており、該原料投入口から回転テーブル上面に原料を投入すると、該投入された原料は、該回転テーブル上面と粉砕ローラとの間に噛み込まれて粉砕され、該粉砕された原料は該回転テーブル上面の外縁部に周設されたダムリングを乗り越えて、該回転テーブルの下方に落下し、回転テーブル下方に設けられた下部取出口から、竪型粉砕機の外部に粉砕品として取り出される。

【0007】

また、前記ケーシングには、回転テーブルの下方にガスを導入するためのガス導入口が設けられ、また回転テーブル上方に該ガスを排出するため上部取出口が設けられている。

竪型粉砕機の運転中には、該ガス導入口よりガスが導入され、前記ケーシング内において該回転テーブル下方から上方に向かうガスの気流が生ており、ダムリングを乗り越えた原料の中で径の小さな微粉は吹き上げられて、ケーシング内を上昇し、上部取出口より微粉ダストとして、取り出される。

【0008】

下部取出口より取り出された粉砕品は、振動篩等の分級装置に搬送されて分級され、粗粒(粗粉と称することもある)と細粒(細粉としょうすることもある。)に選別分離される。該細粉は取り出された後、空気式分級や水洗等の手段により微粉を除去されて砕砂として製品となり、該粗粒は再び竪型粉砕機に投入されて、そこで再び粉砕される。

【0009】

なお、前述の竪型粉砕機で粉砕された粉砕品は、角がとれて丸みをおびた粒子形状になることにより天然砂に近い形状となるため、付加価値の高い砕砂となる。

【発明の開示】

【発明が解決しようとする課題】

【0010】

ここで、前記竪型粉砕機で粉砕する原石は、例え同じ種類の原石であっても、保管状態等の違いによって、付着している水分の量が異なることが一般的である。

しかし、従来の竪型粉砕機で、水分の量が多い原石を粉砕した場合には、表面に微粉が大量に付着した粉砕品が下部取出口から取り出されるという現象が生じ、また、水分の量が少ない原石を粉砕した場合には、ガス導入口から導入したガスによって多くの微粉が除去されて、上部取り出し口から微粉ダストとして取り除かれるので、表面に微粉があまり付着していない粉砕品が、下部取出口から取り出されるという現象が生じる。

そのため、竪型粉砕機に投入する原石に付着した水分量によって、下部取出口から取り出される粉砕品の量が安定しないという問題を有していた。

【0011】

また、表面に微粉が大量に付着した粉砕品を、振動篩等といった分級装置で分級した場合に、篩(スクリーンと称することもある)の目が目詰まりを起こしやすくなり、安定した分級作用を維持できないので、粉砕システムの運転が不安定になるという問題を引き起こす可能性がある。予め、目詰まりによる篩の面積減少分を計算に入れて、篩の面積を大きめに設計するという対策もあるが、分級装置の大型化につながるだけで、長期運転を行なえば、やはり篩の目詰まりによって粉砕システムの運転が不安定になる。

【0012】

下部取出口から取り出される粉砕品の表面に付着した微粉を取り除く方法としては、粉砕物を水洗する方法が一般的に使用されているが、竪型粉砕機で粉砕した粉砕物を水洗すると、産業廃棄物となる脱水ケーキの処理が必要になり、水処理設備が必要となるため全体の設備が大がかりなものとなり、効率も低下する

【0013】

また、一方、別の問題として、水分が大量に付着した原料は、粉砕時における原料摩擦角度が小さくなり粉砕効率が低下するとともに、粉砕ローラや回転テーブルの磨耗を引き起こしやすいという問題がある。

【0014】

本発明は、上記問題点に鑑みてなされたものであり、付着水分にばらつきのある原石を原料として砕砂を製造する際においても、竪型粉砕機の粉砕効率を低下させることなく、安定した運転を行なえる砕砂製造用の竪型粉砕機と粉砕システムに関するものである。

【課題を解決するための手段】

【0015】

上記の課題を解決するため、本発明による砕砂製造用の竪型粉砕機は、

(1) 回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す構成とした。

【0016】

また、本発明による砕砂製造用の粉砕システムは、

(2) 回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す砕砂製造用の竪型粉砕機と、篩式分級機とを備えて、

該竪型粉砕機において下部取出口から取り出した粉砕品を、該篩式分級機で分級し、所定の粒度以下となった粉砕品を砕砂として取り出すとともに、所定の粒度より大きな粉砕品を該竪型粉砕機に再度投入して粉砕する構成とした。

【0017】

(3) (2)に記載の粉砕システムにおいて、前記竪型粉砕機を駆動するための電力を供給する発電気を備えて、前記ガス導入口から導入される熱ガスが、該発電機の排熱を利用して加熱されたガスとする構成とした。

【0018】

(3) (2)又は(3)に記載の粉砕システムにおいて、前記篩式分級機から取り出された砕砂の一部を再度竪型粉砕機に投入して粉砕する構成とした。

【発明の効果】

【0019】

以上説明したように本発明による砕砂製造用の竪型粉砕機によれば、水分の量が多い原石を粉砕する際に、ガス導入口から導入した熱ガスの効果によって、原料に付着していた水分が蒸発して減少するので、粉砕物と微粉が分離して、微粉は上部取出口からガスとともに取り出され易い。そのため、下部取出口から取り出す粉砕品には、微粉が付着しにくく、結果として、下部取出口から取り出す粉砕品の量が従来より安定する。

【0020】

また、表面に微粉が付着していない原料は、粉砕時における原料摩擦角度が比較的大きいので、粉砕効率が低下せず効率的な運転が行なえるとともに、前述した粉砕ローラや回転テーブルの磨耗といった問題も引き起こしにくくなる。

【0021】

さらに、本発明による粉砕システムによれば、振動篩等といった篩式の分級装置を使用した場合においても、篩の目に目詰まりを起こしにくいので、安定した分級効果を維持でき、運転が安定する。

【0022】

従って、本発明においては、竪型粉砕機内に熱風を入れることにより砕砂を一定の水分まで乾燥することにより、原料水分が変動しても砕砂粒度は安定している。

【0023】

さらに、前記竪型粉砕機を駆動するための電力を供給する発電気を使用する場合に、該発電機の排熱を利用して加熱したガスを、前記熱ガスとして使用すれば効率が良い。

【発明を実施するための最良の形態】

【0024】

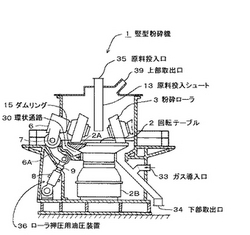

以下、図に基づいて本発明による砕砂製造用の竪型粉砕機と粉砕システムの詳細について説明する。

図1及び図2は本発明に係る実施の形態の好ましい1例を示し、図1は竪型粉砕機の縦断面図、図2は粉砕システム全体を概念的に説明する構成図である。

【0025】

本実施形態に用いられる竪型粉砕機1は、図1に示すように竪型粉砕機1の外郭を形成するケーシング、下部に設置された減速機2Bを介して電動機により駆動されて回転する回転テーブル2、回転テーブルの上面である回転テーブル上面2Aの外周部を円周方向に等分する位置に配設された複数個の粉砕ローラ3等を備えており、粉砕ローラ3は、ケーシングの下部に軸7により回動自在に軸着された上部アーム6と該上部アーム6と一体に形成された下部アーム6Aとを介して、油圧シリンダ8のピストンロッド9に連結され、該油圧シリンダ8の作動により回転テーブル上面2Aの方向に押圧され、回転テーブル上面2Aに原料を介して従働することにより回転する。

【0026】

前記ケーシングの回転テーブル上面2Aの中央上部には、回転テーブル上面2Aに原料を投入する原料投入口35と原料投入シュート13が設けられており、原料投入口35から原料投入シュート13を介して回転テーブル上面2Aに投入する(供給と称することもある)ことができるよう構成されている。

投入された原料は、回転テーブル上面2Aで回転させられることにより、回転テーブル上面2Aを渦巻き状の軌跡を描きながら外周部に移動して、回転テーブル上面2Aと粉砕ローラ3に噛み込まれ粉砕される。

【0027】

また、回転テーブル上面2Aと粉砕ローラ3に噛み込まれて粉砕された原料は、該回転テーブル上面2Aの外縁部に周設されたダムリング15を乗り越え、回転テーブル上面2Aの外周部とケーシングとの隙間である環状通路30(環状空間部30と称することもある)へと向かい、環状通路30より下部に落下して下部取出口34より粉砕品として竪型粉砕機1の外部に取り出される構造となっている。

【0028】

また、前記ケーシングには、回転テーブル2下方にガスを導入するためのガス導入口33が設けられ、また回転テーブル2上方に該ガスを排出するため上部取出口39が設けられており、竪型粉砕機1の運転中には、該ガス導入口33より熱ガス(本実施形態において加熱した空気)が導入され、前記ケーシング内において該回転テーブル下方から上方に向かう熱ガスの気流が生じている。

そのため、ダムリングを乗り越えた原料の中で径の小さい微粉は吹き上げられてケーシング内を上昇し、上部取出口39より微粉として取り出される。

【0029】

次に、図2を用いて竪型粉砕機1を用いた粉砕システムの全体構成について、好ましい1例を説明する。

本発明の実施形態に用いた粉砕システム100は、原料ホッパ42、竪型粉砕機1、篩式分級装置20、バグフィルタ46、吸引ファン45(エキゾーストファン45と称することもある)、発電機81、希釈ファン55(エキゾーストファン55と称することもある)、及び分配ダンパ58等で構成されている。

なお、篩式分級装置20は、1次スクリーン20Aと、2次スクリーン20Bと、ホッパ20Cより構成されている。

【0030】

ここで、砕砂の原料として、ジョークラシャ等の破砕機により予めある程度の大きさまで砕かれた原石が、原料ホッパ42に蓄えられ、原料投入口35から竪型粉砕機1に投入できるよう配管で接続されている。

また、竪型粉砕機1により粉砕された原料は粉砕品として、下部取出口34より竪型粉砕機1の外部に取出されて、該取出された粉砕品は、篩式分級装置20のスクリーン上に投入される構成となっている。

【0031】

篩式分級装置20は、1次スクリーン20Aと2次スクリーン20Bにより前記投入された粉砕品を2度分級して、1次スクリーン20A、及び2次スクリーン20Bを通過できない粒径の大きな原料を、バケットエレベータ41等の搬送装置を介して原料投入口35から竪型粉砕機1に投入して、再度粉砕する構成となっている。

なお、1次スクリーン20Aと2次スクリーン20Bの網目サイズは、所望する砕砂の粒径によって適宜選択する。

【0032】

篩式分級装置20の下方には分配ダンパ58が接続され、分配ダンパ58の開度を切りかえる事によって、所定の粒度となった粉砕品を再度竪型粉砕機1に投入できる配管ラインが設置されており、砕砂の粒度分布を調整する際において、この分配ダンパ58の開度を適宜変更することがある。

【0033】

また、本実施形態においては、吸引ファン45によって、バグフィルタ46を介し、竪型粉砕機1内部の空気を吸引することにより、ガス導入口33からガスを導入して、竪型粉砕機1内部を上に向かって流れる気流の流れを発生させる。

【0034】

ここで、本実施形態においては、ガス導入口33に発電機81の排熱ガスのラインを接続することにより、発電機81で生じた熱量を利用して空気を加熱して、熱ガスとした。

なお、発電機81の排熱ラインから送られてくるガスの温度が高い場合には、希釈ファン55により、排熱ガスのラインから送られてくるガスの温度を調整する。

【0035】

なお、本発明においては好ましい形態として、発電機81の排熱ラインから送られてくる熱を使用したが、本発明の適用がこれに限らないことは勿論であって、例えば発電機を使わないケースでは熱風発生炉等の熱源を別途準備してガスを加熱しても良い。

【0036】

前記のように構成された本実施形態による粉砕システム100の運転方法を以下に説明する。

原料ホッパ42より竪型粉砕機1に供給した原料である原石を、竪型粉砕機1の回転テーブル上面2Aの中央上部に設けられた原料投入口35から原料投入シュート13を介して、回転テーブル上面2Aの上方より回転テーブル上面2Aの中央部に投入する。

【0037】

投入された原料は、回転テーブル上面2Aで回転させられ、また、回転による遠心力が発生することにより、回転テーブル上面2Aを渦巻き状の軌跡を描きながら回転テーブル上面2Aの外周部に移動し、回転テーブル上面2Aと該回転テーブル上面2Aに押圧された粉砕ローラ3との間に噛み込まれ粉砕される。

【0038】

回転テーブル上面2Aと粉砕ローラ3に噛み込まれ粉砕された原料は、その大分部がダムリング15を乗り越えて、回転テーブル2Aの外周面とケーシング内周面との間の環状通路30に放り出されて環状通路30を落下し、下部取出口34より粉砕品として竪型粉砕機1の外部へ取出される。

なお、ダムリング15にせき止められて、回転テーブル上面2Aに滞留した原料は、回転テーブル上面2Aと粉砕ローラ3に再び噛み込まれて再度粉砕される。

【0039】

ここで、竪型粉砕機1の運転中には、ガス導入口33より熱ガスが導入され、竪型粉砕機1のケーシング内において回転テーブル2下方から上方に向かうガスの気流が生ており、ダムリング15を乗り越えた原料の中で径の小さな微粉は吹き上げられて、該ケーシング内を上昇し、上部取出口39より微粉ダストとして、取り出される。

【0040】

ここで、本実施形態においては、粉砕時においてガス導入口33から熱ガスを導入しているため、ガス導入口33から導入した熱ガスの効果により、粉砕物に付着した水分が蒸発して減少しており、粉砕物の表面に微粉が付着しにくい状態となっている。従って、粉砕物と微粉が分離して、微粉は上部取出口39からガスとともに速やかに取り出される。

【0041】

下部取出口34より竪型粉砕機1の外部へ取出された粉砕品は、篩式分級装置20に投入されて分級される。

篩式分級装置20において1次スクリーン20A、及び2次スクリーン20Bを通過できない粒径の大きな原料は、バケットエレベータ41等の搬送装置を介して原料投入口35から竪型粉砕機1に再度投入されて、再度粉砕される。

そして、2次スクリーンを通過した粉砕品は、砕砂となる。

【0042】

なお、その際に、原料の種類や砕砂の規格等により、1次スクリーンのみ通過し2次スクリーンを通過できない粉砕品の一部だけを竪型粉砕機1に戻して再度粉砕することにより、粉砕品の平均粒径を調整することもできる。

【0043】

本実施形態による粉砕システム100によれば、篩式分級装置20等といった分級装置を使用した場合においても、篩の目に目詰まりを起こしにくいので、安定した分級効果を期待でき、粉砕システム100の運転が安定する。

【0044】

また、本実施形態による粉砕システムは、粉砕物を水洗する方法を使用していないため、産業廃棄物となる脱水ケーキの処理が必要なく、設備設備がシンプルで効率的なものとなる。

【0045】

さらに、前記竪型粉砕機を駆動するための電力を供給する発電気を備えて、該発電機の排熱を利用して加熱したガスを、熱ガスとして使用すれば効率が良い。

【0046】

さらに、吸引ファン45の風力を変更すること等により容易の粒度分布の調整ができる。

【0047】

なお、本実施形態においては、好ましい1例として図2に構成が記載される粉砕システム100を使用したが、本発明に適応できる粉砕システムがこれに限らないことは勿論であって、本発明による粉砕システムに必要な機能を損わない範囲において適宜変更することは本発明の範囲内であって、例えば、篩式分級装置20に備えるスクリーンの枚数を1枚、或いは3枚以上としても良く、また、バケットエレベータ41を配置に応じてベルトコンベヤに変えても良い等ということは説明するまでもない。

【実施例】

【0048】

以下、水分量を変更した原料を使用して、熱ガスを竪型粉砕機へ導入した際における砂粒度の影響を調査した結果を表1に示す。

使用岩: 山口県産砂岩

原料サイズ: ―40mm

竪型粉砕機:宇部興産機械株式会社製 RSミル6型

【0049】

【表1】

【0050】

なお、原料水分1.9%、及び2.8%は天日乾燥により調整した。4.1%は原料到着ベース、5.3%、6.4%、7.1%は加水により人工的に料をテスト前に水分調整したものである。またテスト設備では発電機排ガスではなく重油だき熱風発生炉ガスを使用した。

また、1次スクリーン20A(スクリーン網目の大きさは縦5mm、横5mm)と2次スクリーン20B(スクリーン網目の大きさは縦3mm、横3mm)とした。

【0051】

また、ダスト割合は下記数式1により求めた。

【0052】

【数1】

【0053】

テスト結果より、原料水分7.1%まではダスト分、砕砂粒度の変動はほとんどないことが確認できた。

【図面の簡単な説明】

【0054】

【図1】本発明の実施形態に係る竪型粉砕機の構造を概念的に説明する縦断面図である。

【図2】本発明の実施形態に係る竪型粉砕機を用いた砕砂装置のフローシートである。

【符号の説明】

【0055】

1 竪型粉砕機

2 回転テーブル

2A 回転テーブル上面

3 粉砕ローラ

20 篩式分級装置

30 環状通路

33 ガス導入口

34 下部取出口

35 原料投入口

39 上部取出口

41 バケットエレベータ

42 原料ホッパ

45 吸引ファン

46 バグフィルタ

55 希釈ファン

58 分配ダンパ

81 発電機

100 粉砕システム

【技術分野】

【0001】

本発明は、主に砂岩、花崗岩、安山岩、蛇紋岩等の原石を粉砕して砕砂を製造する竪型粉砕機と粉砕システムに係り、特に付着水分にばらつきのある原石を原料として砕砂を製造するに適した砕砂製造用の竪型粉砕機と粉砕システムに関するものである。

【背景技術】

【0002】

従来から、硬質砂岩、花崗岩、安山岩、蛇紋岩等の原石を粉砕して砕砂を製造するために特許文献1に記載されるような粉砕システムが用いられている。

【0003】

【特許文献1】特開平7−51591号公報

【0004】

特許文献1に開示される砕砂製造用の粉砕システムは、原石を一次破砕、及び二次破砕した後、破砕した破砕物を、回転テーブルと複数個の粉砕ローラとからなる竪型粉砕機により粉砕する。そして、竪型粉砕機で粉砕した粉砕物を振動篩により篩分けし、篩上物を該竪型粉砕機に戻し、篩下物を空気分級機により微粉と砕砂とに分級し、分級後の砕砂を湿式分級機により水洗して製品としている。

【0005】

以下、従来型の竪型粉砕機の一般的な構造を簡略に説明する。

前述した従来型の竪型粉砕機は、該竪型粉砕機の外郭を形成するケーシングと、電動機等の駆動源により駆動され回転する回転テーブルと、該回転テーブル上面の外周部を円周方向に等分する位置に配設された複数個の粉砕ローラとを備えており、該粉砕ローラは、該ケーシングに回動自在に軸着されたアームを介して油圧シリンダに連結され、該油圧シリンダの作動により回転テーブル上面の方向に押圧されて回転テーブル上面に原料を介して従働することにより、回転する構造となっている。

【0006】

前記ケーシングの回転テーブル上方には、該回転テーブル上面に原料を投入するための原料投入口が設けられており、該原料投入口から回転テーブル上面に原料を投入すると、該投入された原料は、該回転テーブル上面と粉砕ローラとの間に噛み込まれて粉砕され、該粉砕された原料は該回転テーブル上面の外縁部に周設されたダムリングを乗り越えて、該回転テーブルの下方に落下し、回転テーブル下方に設けられた下部取出口から、竪型粉砕機の外部に粉砕品として取り出される。

【0007】

また、前記ケーシングには、回転テーブルの下方にガスを導入するためのガス導入口が設けられ、また回転テーブル上方に該ガスを排出するため上部取出口が設けられている。

竪型粉砕機の運転中には、該ガス導入口よりガスが導入され、前記ケーシング内において該回転テーブル下方から上方に向かうガスの気流が生ており、ダムリングを乗り越えた原料の中で径の小さな微粉は吹き上げられて、ケーシング内を上昇し、上部取出口より微粉ダストとして、取り出される。

【0008】

下部取出口より取り出された粉砕品は、振動篩等の分級装置に搬送されて分級され、粗粒(粗粉と称することもある)と細粒(細粉としょうすることもある。)に選別分離される。該細粉は取り出された後、空気式分級や水洗等の手段により微粉を除去されて砕砂として製品となり、該粗粒は再び竪型粉砕機に投入されて、そこで再び粉砕される。

【0009】

なお、前述の竪型粉砕機で粉砕された粉砕品は、角がとれて丸みをおびた粒子形状になることにより天然砂に近い形状となるため、付加価値の高い砕砂となる。

【発明の開示】

【発明が解決しようとする課題】

【0010】

ここで、前記竪型粉砕機で粉砕する原石は、例え同じ種類の原石であっても、保管状態等の違いによって、付着している水分の量が異なることが一般的である。

しかし、従来の竪型粉砕機で、水分の量が多い原石を粉砕した場合には、表面に微粉が大量に付着した粉砕品が下部取出口から取り出されるという現象が生じ、また、水分の量が少ない原石を粉砕した場合には、ガス導入口から導入したガスによって多くの微粉が除去されて、上部取り出し口から微粉ダストとして取り除かれるので、表面に微粉があまり付着していない粉砕品が、下部取出口から取り出されるという現象が生じる。

そのため、竪型粉砕機に投入する原石に付着した水分量によって、下部取出口から取り出される粉砕品の量が安定しないという問題を有していた。

【0011】

また、表面に微粉が大量に付着した粉砕品を、振動篩等といった分級装置で分級した場合に、篩(スクリーンと称することもある)の目が目詰まりを起こしやすくなり、安定した分級作用を維持できないので、粉砕システムの運転が不安定になるという問題を引き起こす可能性がある。予め、目詰まりによる篩の面積減少分を計算に入れて、篩の面積を大きめに設計するという対策もあるが、分級装置の大型化につながるだけで、長期運転を行なえば、やはり篩の目詰まりによって粉砕システムの運転が不安定になる。

【0012】

下部取出口から取り出される粉砕品の表面に付着した微粉を取り除く方法としては、粉砕物を水洗する方法が一般的に使用されているが、竪型粉砕機で粉砕した粉砕物を水洗すると、産業廃棄物となる脱水ケーキの処理が必要になり、水処理設備が必要となるため全体の設備が大がかりなものとなり、効率も低下する

【0013】

また、一方、別の問題として、水分が大量に付着した原料は、粉砕時における原料摩擦角度が小さくなり粉砕効率が低下するとともに、粉砕ローラや回転テーブルの磨耗を引き起こしやすいという問題がある。

【0014】

本発明は、上記問題点に鑑みてなされたものであり、付着水分にばらつきのある原石を原料として砕砂を製造する際においても、竪型粉砕機の粉砕効率を低下させることなく、安定した運転を行なえる砕砂製造用の竪型粉砕機と粉砕システムに関するものである。

【課題を解決するための手段】

【0015】

上記の課題を解決するため、本発明による砕砂製造用の竪型粉砕機は、

(1) 回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す構成とした。

【0016】

また、本発明による砕砂製造用の粉砕システムは、

(2) 回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す砕砂製造用の竪型粉砕機と、篩式分級機とを備えて、

該竪型粉砕機において下部取出口から取り出した粉砕品を、該篩式分級機で分級し、所定の粒度以下となった粉砕品を砕砂として取り出すとともに、所定の粒度より大きな粉砕品を該竪型粉砕機に再度投入して粉砕する構成とした。

【0017】

(3) (2)に記載の粉砕システムにおいて、前記竪型粉砕機を駆動するための電力を供給する発電気を備えて、前記ガス導入口から導入される熱ガスが、該発電機の排熱を利用して加熱されたガスとする構成とした。

【0018】

(3) (2)又は(3)に記載の粉砕システムにおいて、前記篩式分級機から取り出された砕砂の一部を再度竪型粉砕機に投入して粉砕する構成とした。

【発明の効果】

【0019】

以上説明したように本発明による砕砂製造用の竪型粉砕機によれば、水分の量が多い原石を粉砕する際に、ガス導入口から導入した熱ガスの効果によって、原料に付着していた水分が蒸発して減少するので、粉砕物と微粉が分離して、微粉は上部取出口からガスとともに取り出され易い。そのため、下部取出口から取り出す粉砕品には、微粉が付着しにくく、結果として、下部取出口から取り出す粉砕品の量が従来より安定する。

【0020】

また、表面に微粉が付着していない原料は、粉砕時における原料摩擦角度が比較的大きいので、粉砕効率が低下せず効率的な運転が行なえるとともに、前述した粉砕ローラや回転テーブルの磨耗といった問題も引き起こしにくくなる。

【0021】

さらに、本発明による粉砕システムによれば、振動篩等といった篩式の分級装置を使用した場合においても、篩の目に目詰まりを起こしにくいので、安定した分級効果を維持でき、運転が安定する。

【0022】

従って、本発明においては、竪型粉砕機内に熱風を入れることにより砕砂を一定の水分まで乾燥することにより、原料水分が変動しても砕砂粒度は安定している。

【0023】

さらに、前記竪型粉砕機を駆動するための電力を供給する発電気を使用する場合に、該発電機の排熱を利用して加熱したガスを、前記熱ガスとして使用すれば効率が良い。

【発明を実施するための最良の形態】

【0024】

以下、図に基づいて本発明による砕砂製造用の竪型粉砕機と粉砕システムの詳細について説明する。

図1及び図2は本発明に係る実施の形態の好ましい1例を示し、図1は竪型粉砕機の縦断面図、図2は粉砕システム全体を概念的に説明する構成図である。

【0025】

本実施形態に用いられる竪型粉砕機1は、図1に示すように竪型粉砕機1の外郭を形成するケーシング、下部に設置された減速機2Bを介して電動機により駆動されて回転する回転テーブル2、回転テーブルの上面である回転テーブル上面2Aの外周部を円周方向に等分する位置に配設された複数個の粉砕ローラ3等を備えており、粉砕ローラ3は、ケーシングの下部に軸7により回動自在に軸着された上部アーム6と該上部アーム6と一体に形成された下部アーム6Aとを介して、油圧シリンダ8のピストンロッド9に連結され、該油圧シリンダ8の作動により回転テーブル上面2Aの方向に押圧され、回転テーブル上面2Aに原料を介して従働することにより回転する。

【0026】

前記ケーシングの回転テーブル上面2Aの中央上部には、回転テーブル上面2Aに原料を投入する原料投入口35と原料投入シュート13が設けられており、原料投入口35から原料投入シュート13を介して回転テーブル上面2Aに投入する(供給と称することもある)ことができるよう構成されている。

投入された原料は、回転テーブル上面2Aで回転させられることにより、回転テーブル上面2Aを渦巻き状の軌跡を描きながら外周部に移動して、回転テーブル上面2Aと粉砕ローラ3に噛み込まれ粉砕される。

【0027】

また、回転テーブル上面2Aと粉砕ローラ3に噛み込まれて粉砕された原料は、該回転テーブル上面2Aの外縁部に周設されたダムリング15を乗り越え、回転テーブル上面2Aの外周部とケーシングとの隙間である環状通路30(環状空間部30と称することもある)へと向かい、環状通路30より下部に落下して下部取出口34より粉砕品として竪型粉砕機1の外部に取り出される構造となっている。

【0028】

また、前記ケーシングには、回転テーブル2下方にガスを導入するためのガス導入口33が設けられ、また回転テーブル2上方に該ガスを排出するため上部取出口39が設けられており、竪型粉砕機1の運転中には、該ガス導入口33より熱ガス(本実施形態において加熱した空気)が導入され、前記ケーシング内において該回転テーブル下方から上方に向かう熱ガスの気流が生じている。

そのため、ダムリングを乗り越えた原料の中で径の小さい微粉は吹き上げられてケーシング内を上昇し、上部取出口39より微粉として取り出される。

【0029】

次に、図2を用いて竪型粉砕機1を用いた粉砕システムの全体構成について、好ましい1例を説明する。

本発明の実施形態に用いた粉砕システム100は、原料ホッパ42、竪型粉砕機1、篩式分級装置20、バグフィルタ46、吸引ファン45(エキゾーストファン45と称することもある)、発電機81、希釈ファン55(エキゾーストファン55と称することもある)、及び分配ダンパ58等で構成されている。

なお、篩式分級装置20は、1次スクリーン20Aと、2次スクリーン20Bと、ホッパ20Cより構成されている。

【0030】

ここで、砕砂の原料として、ジョークラシャ等の破砕機により予めある程度の大きさまで砕かれた原石が、原料ホッパ42に蓄えられ、原料投入口35から竪型粉砕機1に投入できるよう配管で接続されている。

また、竪型粉砕機1により粉砕された原料は粉砕品として、下部取出口34より竪型粉砕機1の外部に取出されて、該取出された粉砕品は、篩式分級装置20のスクリーン上に投入される構成となっている。

【0031】

篩式分級装置20は、1次スクリーン20Aと2次スクリーン20Bにより前記投入された粉砕品を2度分級して、1次スクリーン20A、及び2次スクリーン20Bを通過できない粒径の大きな原料を、バケットエレベータ41等の搬送装置を介して原料投入口35から竪型粉砕機1に投入して、再度粉砕する構成となっている。

なお、1次スクリーン20Aと2次スクリーン20Bの網目サイズは、所望する砕砂の粒径によって適宜選択する。

【0032】

篩式分級装置20の下方には分配ダンパ58が接続され、分配ダンパ58の開度を切りかえる事によって、所定の粒度となった粉砕品を再度竪型粉砕機1に投入できる配管ラインが設置されており、砕砂の粒度分布を調整する際において、この分配ダンパ58の開度を適宜変更することがある。

【0033】

また、本実施形態においては、吸引ファン45によって、バグフィルタ46を介し、竪型粉砕機1内部の空気を吸引することにより、ガス導入口33からガスを導入して、竪型粉砕機1内部を上に向かって流れる気流の流れを発生させる。

【0034】

ここで、本実施形態においては、ガス導入口33に発電機81の排熱ガスのラインを接続することにより、発電機81で生じた熱量を利用して空気を加熱して、熱ガスとした。

なお、発電機81の排熱ラインから送られてくるガスの温度が高い場合には、希釈ファン55により、排熱ガスのラインから送られてくるガスの温度を調整する。

【0035】

なお、本発明においては好ましい形態として、発電機81の排熱ラインから送られてくる熱を使用したが、本発明の適用がこれに限らないことは勿論であって、例えば発電機を使わないケースでは熱風発生炉等の熱源を別途準備してガスを加熱しても良い。

【0036】

前記のように構成された本実施形態による粉砕システム100の運転方法を以下に説明する。

原料ホッパ42より竪型粉砕機1に供給した原料である原石を、竪型粉砕機1の回転テーブル上面2Aの中央上部に設けられた原料投入口35から原料投入シュート13を介して、回転テーブル上面2Aの上方より回転テーブル上面2Aの中央部に投入する。

【0037】

投入された原料は、回転テーブル上面2Aで回転させられ、また、回転による遠心力が発生することにより、回転テーブル上面2Aを渦巻き状の軌跡を描きながら回転テーブル上面2Aの外周部に移動し、回転テーブル上面2Aと該回転テーブル上面2Aに押圧された粉砕ローラ3との間に噛み込まれ粉砕される。

【0038】

回転テーブル上面2Aと粉砕ローラ3に噛み込まれ粉砕された原料は、その大分部がダムリング15を乗り越えて、回転テーブル2Aの外周面とケーシング内周面との間の環状通路30に放り出されて環状通路30を落下し、下部取出口34より粉砕品として竪型粉砕機1の外部へ取出される。

なお、ダムリング15にせき止められて、回転テーブル上面2Aに滞留した原料は、回転テーブル上面2Aと粉砕ローラ3に再び噛み込まれて再度粉砕される。

【0039】

ここで、竪型粉砕機1の運転中には、ガス導入口33より熱ガスが導入され、竪型粉砕機1のケーシング内において回転テーブル2下方から上方に向かうガスの気流が生ており、ダムリング15を乗り越えた原料の中で径の小さな微粉は吹き上げられて、該ケーシング内を上昇し、上部取出口39より微粉ダストとして、取り出される。

【0040】

ここで、本実施形態においては、粉砕時においてガス導入口33から熱ガスを導入しているため、ガス導入口33から導入した熱ガスの効果により、粉砕物に付着した水分が蒸発して減少しており、粉砕物の表面に微粉が付着しにくい状態となっている。従って、粉砕物と微粉が分離して、微粉は上部取出口39からガスとともに速やかに取り出される。

【0041】

下部取出口34より竪型粉砕機1の外部へ取出された粉砕品は、篩式分級装置20に投入されて分級される。

篩式分級装置20において1次スクリーン20A、及び2次スクリーン20Bを通過できない粒径の大きな原料は、バケットエレベータ41等の搬送装置を介して原料投入口35から竪型粉砕機1に再度投入されて、再度粉砕される。

そして、2次スクリーンを通過した粉砕品は、砕砂となる。

【0042】

なお、その際に、原料の種類や砕砂の規格等により、1次スクリーンのみ通過し2次スクリーンを通過できない粉砕品の一部だけを竪型粉砕機1に戻して再度粉砕することにより、粉砕品の平均粒径を調整することもできる。

【0043】

本実施形態による粉砕システム100によれば、篩式分級装置20等といった分級装置を使用した場合においても、篩の目に目詰まりを起こしにくいので、安定した分級効果を期待でき、粉砕システム100の運転が安定する。

【0044】

また、本実施形態による粉砕システムは、粉砕物を水洗する方法を使用していないため、産業廃棄物となる脱水ケーキの処理が必要なく、設備設備がシンプルで効率的なものとなる。

【0045】

さらに、前記竪型粉砕機を駆動するための電力を供給する発電気を備えて、該発電機の排熱を利用して加熱したガスを、熱ガスとして使用すれば効率が良い。

【0046】

さらに、吸引ファン45の風力を変更すること等により容易の粒度分布の調整ができる。

【0047】

なお、本実施形態においては、好ましい1例として図2に構成が記載される粉砕システム100を使用したが、本発明に適応できる粉砕システムがこれに限らないことは勿論であって、本発明による粉砕システムに必要な機能を損わない範囲において適宜変更することは本発明の範囲内であって、例えば、篩式分級装置20に備えるスクリーンの枚数を1枚、或いは3枚以上としても良く、また、バケットエレベータ41を配置に応じてベルトコンベヤに変えても良い等ということは説明するまでもない。

【実施例】

【0048】

以下、水分量を変更した原料を使用して、熱ガスを竪型粉砕機へ導入した際における砂粒度の影響を調査した結果を表1に示す。

使用岩: 山口県産砂岩

原料サイズ: ―40mm

竪型粉砕機:宇部興産機械株式会社製 RSミル6型

【0049】

【表1】

【0050】

なお、原料水分1.9%、及び2.8%は天日乾燥により調整した。4.1%は原料到着ベース、5.3%、6.4%、7.1%は加水により人工的に料をテスト前に水分調整したものである。またテスト設備では発電機排ガスではなく重油だき熱風発生炉ガスを使用した。

また、1次スクリーン20A(スクリーン網目の大きさは縦5mm、横5mm)と2次スクリーン20B(スクリーン網目の大きさは縦3mm、横3mm)とした。

【0051】

また、ダスト割合は下記数式1により求めた。

【0052】

【数1】

【0053】

テスト結果より、原料水分7.1%まではダスト分、砕砂粒度の変動はほとんどないことが確認できた。

【図面の簡単な説明】

【0054】

【図1】本発明の実施形態に係る竪型粉砕機の構造を概念的に説明する縦断面図である。

【図2】本発明の実施形態に係る竪型粉砕機を用いた砕砂装置のフローシートである。

【符号の説明】

【0055】

1 竪型粉砕機

2 回転テーブル

2A 回転テーブル上面

3 粉砕ローラ

20 篩式分級装置

30 環状通路

33 ガス導入口

34 下部取出口

35 原料投入口

39 上部取出口

41 バケットエレベータ

42 原料ホッパ

45 吸引ファン

46 バグフィルタ

55 希釈ファン

58 分配ダンパ

81 発電機

100 粉砕システム

【特許請求の範囲】

【請求項1】

回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す砕砂製造用の竪型粉砕機。

【請求項2】

回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す砕砂製造用の竪型粉砕機と、

篩式分級機とを備えて、

該竪型粉砕機において下部取出口から取り出した粉砕品を、該篩式分級機で分級し、所定の粒度以下となった粉砕品を砕砂として取り出すとともに、所定の粒度より大きな粉砕品を該竪型粉砕機に再度投入して粉砕する砕砂製造用の粉砕システム。

【請求項3】

前記竪型粉砕機を駆動するための電力を供給する発電気を備えて、前記ガス導入口から導入される熱ガスが、該発電機の排熱を利用して加熱されたガスであることを特徴とする請求項2記載の砕砂製造用の粉砕システム。

【請求項4】

前記篩式分級機から取り出された砕砂の一部を再度竪型粉砕機に投入して粉砕する請求項2又は請求項3に記載の砕砂製造用の粉砕システム。

【請求項1】

回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す砕砂製造用の竪型粉砕機。

【請求項2】

回転テーブルの下方に、粉砕品を取り出すための下部取出口とガス導入口とを設けるとともに、該回転テーブルの上方に該ガスを排出するため上部取出口を設けて、

回転テーブル上に投入した原石を、該回転テーブルと粉砕ローラとの間で粉砕しながら、該ガス導入口から熱ガスを導入することにより、該熱ガスにより吹き上げられた粉砕品を該上部取出口から微粉として取り出すとともに、該熱ガスによって吹き上げられない粉砕品を下部取出口に落下させて取り出す砕砂製造用の竪型粉砕機と、

篩式分級機とを備えて、

該竪型粉砕機において下部取出口から取り出した粉砕品を、該篩式分級機で分級し、所定の粒度以下となった粉砕品を砕砂として取り出すとともに、所定の粒度より大きな粉砕品を該竪型粉砕機に再度投入して粉砕する砕砂製造用の粉砕システム。

【請求項3】

前記竪型粉砕機を駆動するための電力を供給する発電気を備えて、前記ガス導入口から導入される熱ガスが、該発電機の排熱を利用して加熱されたガスであることを特徴とする請求項2記載の砕砂製造用の粉砕システム。

【請求項4】

前記篩式分級機から取り出された砕砂の一部を再度竪型粉砕機に投入して粉砕する請求項2又は請求項3に記載の砕砂製造用の粉砕システム。

【図1】

【図2】

【図2】

【公開番号】特開2006−102691(P2006−102691A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−295092(P2004−295092)

【出願日】平成16年10月7日(2004.10.7)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月7日(2004.10.7)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]