砥石車の取付構造及びこれを備えた研削盤

【課題】 砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとし、砥石車の取付作業及びその自動化対応の簡素化を図ることができる砥石車の取付構造及びこれを備えた研削盤を提供する。

【解決手段】 砥石車32をホイールストッパ34に圧接して砥石軸31に取り付ける構造であって、砥石軸31に対して砥石車32を円周方向に位置決めするための第1位置決め部4Aと、砥石軸31に対して砥石車32を軸線方向に位置決めするための第2位置決め部4Bとを有する位置決め手段4を備えた。これにより、研削抵抗等による砥石車32の回転方向及び軸線方向へのずれの発生を確実に防止することができる。

【解決手段】 砥石車32をホイールストッパ34に圧接して砥石軸31に取り付ける構造であって、砥石軸31に対して砥石車32を円周方向に位置決めするための第1位置決め部4Aと、砥石軸31に対して砥石車32を軸線方向に位置決めするための第2位置決め部4Bとを有する位置決め手段4を備えた。これにより、研削抵抗等による砥石車32の回転方向及び軸線方向へのずれの発生を確実に防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、円筒状のワークを研削する砥石車の取付構造及びこれを備えた研削盤に関する。

【背景技術】

【0002】

例えば、工作機械としての研削盤は、ワークテーブル及び砥石台を搭載するベッドと、回転駆動装置によって回転駆動可能な砥石軸及びワークを研削する砥石車を有する砥石車装置とを備え、全体の駆動がコンピュータ数値制御(CNC)装置によって制御される。

【0003】

従来、この種の研削盤においては、砥石車の取り付け・取り外し(交換)や保守・点検の作業性が容易であることから、砥石軸を砥石台に対して回転可能に片持ち支持してなるものが採用されている(例えば、特許文献1参照。)。この場合、砥石軸は、円周方向に等間隔をもって並列する6個のボルト取付孔を有する段付きシャフトによって形成されている。また、砥石車は、6個のボルト取付孔にそれぞれ対応する6個のボルト挿通孔を有する砥粒層付きの環状板によって形成されている。

【0004】

このような研削盤において、砥石軸に対する砥石車の取り付けは、砥石軸の外周面上に砥石車を保持し、次に砥石車のボルト挿通孔にボルトを挿通させた後、このボルトの挿通端部をボルト取付孔に螺合することにより行われる。

【特許文献1】特開平7−40237号公報(図1,図2,図7)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に示す砥石車の取付構造によると、砥石軸に対する砥石車の取り付けがねじ(ボルト)締めすることのみにより行われているため、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を防止するには複数箇所(6箇所)でのボルト締めを必要とし、ボルト締め回数が嵩み、砥石車の取付(交換)作業及びその自動化対応を煩雑にするという問題がある。

【0006】

本発明は、このような事情に鑑みてなされたもので、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとし、もって砥石車の取付作業及びその自動化対応の簡素化を図ることができる砥石車の取付構造及びこれを備えた研削盤を提供する。

【課題を解決するための手段】

【0007】

(1)本発明(第1の発明)の砥石車の取付構造は、片側先端部にホイールストッパを有し、回転駆動装置によって回転駆動可能な砥石軸と、前記砥石軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする。

第1の発明の砥石車の取付構造によれば、砥石軸に対する砥石車の取り付けが、砥石軸上の砥石車を第1位置決め部によって円周方向に、また第2位置決め部によって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車の取付作業及びその自動化対応の簡素化を図ることができる。

【0008】

(2)本発明(第2の発明)の砥石車の取付構造は、砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能なホイールストッパ付きの第1軸及び前記第1軸のホイールストッパ側端部に着脱可能に結合する第2軸からなる砥石軸と、前記第1軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする。

第2の発明の砥石車の取付構造によれば、第1軸及び第2軸からなる砥石軸に対する砥石車の取り付けが、砥石軸上の砥石車を第1位置決め部によって円周方向に、また第2位置決め部によって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車の取付作業及びその自動化対応の簡素化を図ることができる。

【0009】

(3)上記(2)に記載の砥石車の取付構造において、前記第1軸及び前記第2軸は前記砥石台にそれぞれ第1軸受と第2軸受を介して回転可能に支承され、前記両軸受のうち第2軸受は前記第2軸と共に前記第1軸に沿って進退可能に前記砥石台に対し配設されていることが好ましい。

このように構成されているため、第1軸に対して第2軸を接近させるには、第2軸受を第2軸と共に第1軸に向かって進行させることになる。また、第1軸から第2軸を離間させるには、第2軸受を第2軸と共に第1軸から退避させることになる。これにより、砥石車の交換時には、第2軸を第2軸受と共に第1軸から離間する方向に移動させ、砥石車を交換するためのスペースを第1軸と第2軸との間に確保することができる。

【0010】

(4)上記(1)から(3)のいずれかに記載の砥石車の取付構造において、前記第1位置決め部は、前記砥石軸の外周面と前記砥石車の内周面との間に設けられ、それぞれが互いに嵌合する凹・凸部からなることが好ましい。ここで、砥石軸に凸部が設けられている場合には砥石車に凹部が設けられ、一方砥石軸に凹部が設けられている場合には砥石車に凸部が設けられている。

このように構成されているため、凹部と凸部との嵌合によって砥石軸上の砥石車が円周方向に位置決めされ、研削抵抗等による砥石車の回転方向へのずれの発生を確実に防止することができる。

【0011】

(5)上記(1)から(3)のいずれかに記載の砥石車の取付構造において、前記第1位置決め部は、前記砥石軸の外周部及び前記砥石車の内周部に凹部を設けてなるとともに、前記凹部に嵌合する結合部材を有することが好ましい。ここで、結合部材としてはキー,ピン,スプライン等が用いられる。

このように構成されているため、凹部とキーやピン等の結合部材との嵌合によって砥石軸上の砥石車が円周方向に位置決めされ、研削抵抗等による砥石車の回転方向へのずれの発生を確実に防止することができる。

【0012】

(6)上記(1)から(5)のいずれかに記載の砥石車の取付構造において、前記第2位置決め部は、前記ホイールストッパに前記砥石車を圧接するスプリングと、前記砥石車の圧接を解除する方向への前記スプリングの移動を規制するスプリングストッパとを有することが好ましい。

このように構成されているため、スプリング及びスプリングストッパによって砥石軸上の砥石車が軸線方向に位置決めされ、研削抵抗等による砥石車の軸線方向へのずれの発生を確実に防止することができる。

【0013】

(7)本発明(第3の発明)の研削盤は、砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能な砥石軸と、前記砥石軸に取り付けられ、ワークを研削する環状の砥石車とを有する砥石車装置を備えた研削盤において、前記砥石軸に前記砥石車を取り付ける構造は、上記(1)から(6)のいずれかに記載の取付構造であることを特徴とする。

第3の発明の研削盤によれば、砥石軸に対する砥石車の取り付けあるいは第1軸及び第2軸からなる砥石軸に対する砥石車の取り付けが、砥石軸上の砥石車を第1位置決め部によって円周方向に、また第2位置決め部によって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車の取付作業及びその自動化対応の簡素化を図ることができる研削盤が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態につき、図面に基づいて説明する。

【0015】

(第1の実施の形態)

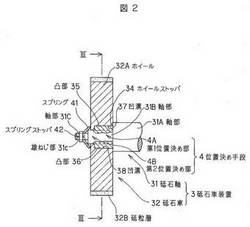

図1は、本発明の第1の実施の形態に係る砥石車の取付構造を備えた研削盤(円筒研削盤)を示す平面図である。図2は、本発明の第1の実施の形態に係る砥石車の取付構造を示す断面図である。図3は、図2のIII−III断面図である。

【0016】

図1において、円筒研削盤1は、基台部としてのベッド2と、ワークWを研削加工するための砥石車装置3と、砥石車装置3の砥石軸31に対して砥石車32を円周方向及び軸線方向に位置決めする位置決め手段4と、ワークWを支持して回転駆動するためのワーク支持・回転駆動装置5と、ワーク支持・回転駆動装置5及び砥石車装置3等を駆動制御するNC(数値制御)装置(図示せず)とによって大略構成されている。

【0017】

(各部の構成)

ベッド2上には、図1に示すように、第1移動装置(図示せず)によって±X軸方向に進退可能な砥石台21及び第2移動装置(図示せず)によって±Z軸方向に進退可能なワークテーブル22が搭載されている。

【0018】

砥石車装置3は、図1に示すように、砥石軸31及び砥石車32を有し、砥石台21上に配設されている。そして、回転駆動モータ(図示せず)によって駆動されるように構成されている。

【0019】

砥石軸31は、砥石台21上に軸受体33(図1に示す)を介して回転可能に片持ち支持され、図2に示すように各外径が互いに異なる3つの軸部31Aから31Cを有する段付きシャフトによって形成されている。そして、回転駆動装置(砥石車装置3の回転駆動モータ)によって回転駆動されるように構成されている。

【0020】

軸部31Aは、他の軸部31B,31Cの各外径より大きい外径をもち、軸受体33に回転可能に支承されている。軸部31Aの反軸受体側端面の周縁部には、砥石車32の軸受体側への移動を規制するホイールストッパ34が設けられている。

【0021】

軸部31Bは、軸部31Aの外径と軸部31Cの外径の中間寸法の外径をもち、軸部31Aの反軸受体側端面の中央部に連設されている。軸部31Bの外周面には、外径方向に突出する凸部35,36が一体に設けられている。凸部35,36は、図3に示すように軸部31Bの円周方向に等間隔(180°)をもって配置され、軸部31Bのホイールストッパ側端面から反ホイールストッパ側端面の近傍まで軸線方向に延びて形成されている。

【0022】

軸部31Cは、他の軸部31A,31Bの各外径より小さい外径をもち、軸部31Bの反軸受体側端面の中央部に連設されている。軸部31Cの外周面には、スプリングストッパ42を螺合する雄ねじ部31cが設けられている。

【0023】

砥石車32は、図2及び図3に示すように、ホイール32A及び砥粒層32Bを有し、砥石軸31のホイールストッパ側端部(軸部31B)に位置決め手段4によって取り付けられている。そして、砥石軸31と共に回転駆動されるように構成されている。

【0024】

ホイール32Aは、環状板からなり、そのホイール片側端面をホイールストッパ34に圧接して砥石軸31の軸部31Bに保持されている。ホイール32Aには、ホイール内周面及びホイールストッパ側端面に開口し、かつ凸部35,36に嵌合する凹溝37,38が設けられている。凹溝37,38の長手(軸線)方向寸法は、凸部35,36の長手(軸線)方向寸法より若干大きい寸法に設定されている。

【0025】

砥粒層32Bは、ホイール32Aの外周面に配設され、砥石車32(砥石軸31)の回転によってワークWを研削するように構成されている。

【0026】

位置決め手段4は、図2に示すように、第1位置決め部4A及び第2位置決め部4Bを有し、砥石軸31(軸部31B,31C)の周囲に配設されている。そして、砥石軸31に対して砥石車32を円周方向及び軸線方向に位置決めするように構成されている。

【0027】

第1位置決め部4Aは、砥石軸31の凸部35,36及び砥石車32の凹溝37,38からなり、砥石軸31上の砥石車32を円周方向に位置決めするように構成されている。

【0028】

第2位置決め部4Bは、スプリング41及びスプリングストッパ42からなり、砥石軸31上の砥石車32をホイールストッパ34に圧接して軸線方向に位置決めするように構成されている。

【0029】

スプリング41は、皿ばねからなり、砥石軸31における軸部31C上に保持され、かつスプリングストッパ42とホイールストッパ34との間に弾装されている。そして、ホイールストッパ34に砥石車32を圧接するように構成されている。

【0030】

スプリングストッパ42は、雌ねじ付きのリング体からなり、スプリング41の反ホイールストッパ側に配設され、かつ軸部31Cの雄ねじ部31cに螺着されている。そして、砥石車32の圧接を解除する方向へのスプリング41の移動を規制するように構成されている。

【0031】

ワーク支持・回転駆動装置5は、図1に示すように、主軸台5A及び心押し台5Bを有し、ワークテーブル22上に搭載されている。そして、ワークWを支持して回転駆動するように構成されている。

【0032】

主軸台5Aは、心押し台側に突出する主軸51及び主軸51を回転駆動する回転モータ(図示せず)を有し、ワークWを心押し台5Bと共に支持して回転駆動するように構成されている。

【0033】

心押し台5Bは、主軸側に突出するセンタ52を有し、ワークWを主軸台5Aと反対側から回転可能に支持するように構成されている。

【0034】

NC装置(図示せず)は、ワークWの研削加工に際して実行される加工プログラムを格納するハードディスクを内蔵するコンピュータ数値制御(CNC)装置からなり、砥石台21の第1移動装置及びワークテーブル22の第2移動装置(共に図示せず)や、砥石車装置3及びワーク支持・回転駆動装置5等を駆動制御するように構成されている。

【0035】

(砥石車の取付方法)

次に、第1の実施の形態に示す研削盤1における砥石車32の砥石軸31に対する取付方法につき、図4(a)及び(b)を用いて説明する。

【0036】

図4は、本発明の第1の実施の形態に係る研削盤における砥石車の取付方法を説明するために示す断面図であり、図4(a)は砥石車における取付前の状態を示す断面図、図4(b)は砥石車における取付後の状態を示す断面図である。なお、砥石車32及びスプリング41・スプリングストッパ42は、砥石軸31から取り外されているものとする。

【0037】

まず、図4(a)に示す状態から、砥石軸31の軸部31Bに対し第1位置決め部4Aによって砥石車32を円周方向に位置決めする。すなわち、砥石車32の凹溝37,38に軸部31Bの凸部35,36を嵌合するとともに、砥石車32(ホイール32A)のホイールストッパ側端面をホイールストッパ34に当接させて砥石軸31(軸部31B)に砥石車32を保持する。この場合、砥石車32が砥石軸31に保持されると、砥石軸31の一部(軸部31C)が砥石車32に挿通して反ホイールストッパ側に露呈する。

【0038】

次に、図4(b)に示すように、砥石軸31に対して第2位置決め部4Bによって砥石車32を軸線方向に位置決めする。すなわち、砥石軸31の挿通端部(軸部31C)にスプリング41を保持した後、軸部31Cの雄ねじ部31cにスプリングストッパ42を螺着することにより、スプリングストッパ42と砥石車32(ホイール32A)との間にスプリング41を弾装する。この場合、スプリング41がスプリングストッパ42と砥石車32との間に弾装されると、砥石車32(ホイール32A)がホイールストッパ34に圧接される。

このようにして、砥石軸31に対して砥石車32を確実に取り付けることができる。

【0039】

(第1の実施の形態の効果)

第1の実施の形態の砥石車32の取付構造によると、砥石軸31に対する砥石車32の取り付けが、砥石軸31上の砥石車32を第1位置決め部4Aによって円周方向に、また第2位置決め部4Bによって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車32の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸31に対する砥石車32の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車32の取付作業及びその自動化対応の簡素化を図ることができる。

【0040】

なお、第1の実施の形態においては、砥石軸31に凸部35,36を、また砥石車32に凹溝37,38をそれぞれ設ける場合について説明したが、本発明はこれに限定されず、砥石軸31に凹部(切り欠きを含む)を、また砥石車32に凸部をそれぞれ設けてもよい。また、凸部35,36をキー,ピン,スプライン等で構成しても良い。すなわち要するに、本発明は、第1位置決め部4Aは、砥石軸31の外周面と砥石車32の内周面との間に設けられ、それぞれが互いに嵌合する凹・凸部からなるものであればよい。

【0041】

(第2の実施の形態)

図5は、本発明の第2の実施の形態に係る砥石車の取付構造を示す断面図である。図6は、図5における砥石車の取り付け・取り外しに伴う第2軸の接近・離間動作を説明するために示す断面図である。図6(a)は、砥石軸に対する砥石車の取付前の状態を示す断面図である。図6(b)は、砥石軸に対する砥石車の取付後の状態を示す断面図である。図5及び図6において、図2と同一又は同等の部材については同一の符号を付し、詳細な説明は省略する。

【0042】

図5に示すように、第5の実施の形態に示す砥石車32の取付構造は、第1軸501と第2軸502とが連結手段(図示せず)によって着脱可能に結合してなる砥石軸31を備えた点に特徴がある。

【0043】

第1軸501は、砥石台21に対し第1軸受503及び第3軸受504を介して、また第2軸502が第2軸受505を介してそれぞれ回転可能に支承されている。第1軸受503及び第2軸受505は流体軸受等のすべり軸受(ラジアル軸受)によって、また第3軸受504はころがり軸受(スラスト軸受)によってそれぞれ形成されている。

【0044】

第1軸501は、各外径が互いに異なる2つの軸部501A,501Bを有する段付きシャフトによって形成されている。

【0045】

軸部501Aの外径は、軸部501Bの外径より大きい寸法に設定されている。軸部501A上には、第1軸受503と第3軸受504との間に位置するプーリ506が固着されている。これにより、回転駆動装置(砥石車装置3の回転駆動モータ)からの回転駆動力が伝達ベルト507を介してプーリ506に伝達され、このプーリ506の回転によって第1軸501が回転駆動される。軸部501Aの反プーリ側端面の周縁部には、砥石車32のプーリ側への移動規制するホイールストッパ508が設けられている。

【0046】

軸部501Bは、第2軸502の連結用凹部502Aに対応する連結用凸部として機能し、軸部501Aの反プーリ側端面の中央部に一体に設けられている。そして、軸部501Bは、適宜の手段により第2軸を回転可能に連結するとともに、砥石車32及びスプリング41を保持するように構成されている。軸部501Bの外周面と砥石車32の内周面との間には、第1の実施形態に示す第1位置決め部4A(図5においては図示せず)が配設されている。これにより、砥石軸31(軸部501B)上の砥石車32が円周方向に位置決めされる。

【0047】

第2軸502は、軸部501Aの外径と同一の外径をもつシャフトによって形成されている。そして、図5に実線で示す位置と図5に2点鎖線で示す位置との間を第2軸受505と共に第1軸501に沿って砥石台21に対し進退するように構成されている。

【0048】

このため、第1軸501に対して第2軸502を接近させるには、第1軸501(軸部501B)に砥石車32及びスプリング41を保持した後に、第2軸受505を図6(a)に示す退避位置から第2軸502と共に第1軸501に向かって進行させることになる。また、第1軸501から第2軸502を離間させるには、両軸501,502の分離(連結解除)状態において第2軸受505を図6(b)に示す進行位置から第2軸502と共に第1軸501から退避させることになる。これにより、砥石車32の交換時には、第2軸502を第2軸受505と共に第1軸501から離間する方向に移動させ、砥石車32を交換するためのスペースを第1軸501と第2軸502との間に確保することができる。

【0049】

第2軸502には、第1軸連結側端面の中央部に開口し、かつ軸部501Bに嵌合する連結用凹部502Aが設けられている。第2軸502の第1軸連結側端面の周縁部には、砥石車32の圧接を解除する方向へのスプリング41の移動を規制するスプリングストッパ502Bが設けられている。スプリングストッパ502Bはスプリング41と共に第2位置決め部4Bとして機能するように構成されている。これにより、砥石軸31(軸部502)上の砥石車32がホイールストッパ508に圧接された状態で軸線方向に位置決めされる。

【0050】

以上の構成により、第5の実施の形態の砥石車32の取付構造においては、砥石軸31に対する砥石車32の取り付けが、砥石軸31上の砥石車32を第1位置決め部4Aによって円周方向に、また第2位置決め部4Bによって軸線方向にそれぞれ位置決めすることにより行われる。

【0051】

第2の実施の形態では、第1軸受503及び第2軸受505を流体軸受、第3軸受504をころがり軸受で構成しているが、これらを他の形式の軸受で構成することもできる。

【0052】

(第2の実施の形態の効果)

第2の実施の形態によると、研削抵抗等による砥石車32の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸31に対する砥石車32の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車32の取付作業及びその自動化対応の簡素化が図れることは第1から第4の各実施の形態と同様である。

【図面の簡単な説明】

【0053】

【図1】本発明の第1の実施の形態に係る砥石車の取付構造を備えた研削盤を示す平面図。

【図2】本発明の第1の実施の形態に係る砥石車の取付構造を示す断面図。

【図3】図2のIII−III断面図。

【図4】本発明の第1の実施の形態に係る研削盤における砥石車の取付方法を説明するために示す断面図。

【図5】本発明の第2の実施の形態に係る砥石車の取付構造を示す断面図。

【図6】図5における砥石車の取り付け・取り外しに伴う第2軸の接近・離間動作を説明するために示す断面図。

【符号の説明】

【0054】

1…円筒研削盤、2…ベッド、3…砥石車装置、4…位置決め手段、4A…第1位置決め部、4B…第2位置決め部、5…ワーク支持・回転駆動装置、5A…主軸台、5B…心押し台、21…砥石台、22…ワークテーブル、31…砥石軸、31A〜31C…軸部、31c…雄ねじ部、32…砥石車、32A…ホイール、32B…砥粒層、33軸受体、34…ホイールストッパ、35,36…凸部、37,38…凹溝、41…スプリング、42…スプリングストッパ、51…主軸、52…センタ、501…第1軸、501A,501B…軸部、502…第2軸、502A…連結用凹部、502B…スプリングストッパ、503…第1軸受、504…第3軸受、505…第2軸受、506…プーリ、507…伝達ベルト、508…ホイールストッパ、W…ワーク

【技術分野】

【0001】

本発明は、例えば、円筒状のワークを研削する砥石車の取付構造及びこれを備えた研削盤に関する。

【背景技術】

【0002】

例えば、工作機械としての研削盤は、ワークテーブル及び砥石台を搭載するベッドと、回転駆動装置によって回転駆動可能な砥石軸及びワークを研削する砥石車を有する砥石車装置とを備え、全体の駆動がコンピュータ数値制御(CNC)装置によって制御される。

【0003】

従来、この種の研削盤においては、砥石車の取り付け・取り外し(交換)や保守・点検の作業性が容易であることから、砥石軸を砥石台に対して回転可能に片持ち支持してなるものが採用されている(例えば、特許文献1参照。)。この場合、砥石軸は、円周方向に等間隔をもって並列する6個のボルト取付孔を有する段付きシャフトによって形成されている。また、砥石車は、6個のボルト取付孔にそれぞれ対応する6個のボルト挿通孔を有する砥粒層付きの環状板によって形成されている。

【0004】

このような研削盤において、砥石軸に対する砥石車の取り付けは、砥石軸の外周面上に砥石車を保持し、次に砥石車のボルト挿通孔にボルトを挿通させた後、このボルトの挿通端部をボルト取付孔に螺合することにより行われる。

【特許文献1】特開平7−40237号公報(図1,図2,図7)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に示す砥石車の取付構造によると、砥石軸に対する砥石車の取り付けがねじ(ボルト)締めすることのみにより行われているため、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を防止するには複数箇所(6箇所)でのボルト締めを必要とし、ボルト締め回数が嵩み、砥石車の取付(交換)作業及びその自動化対応を煩雑にするという問題がある。

【0006】

本発明は、このような事情に鑑みてなされたもので、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとし、もって砥石車の取付作業及びその自動化対応の簡素化を図ることができる砥石車の取付構造及びこれを備えた研削盤を提供する。

【課題を解決するための手段】

【0007】

(1)本発明(第1の発明)の砥石車の取付構造は、片側先端部にホイールストッパを有し、回転駆動装置によって回転駆動可能な砥石軸と、前記砥石軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする。

第1の発明の砥石車の取付構造によれば、砥石軸に対する砥石車の取り付けが、砥石軸上の砥石車を第1位置決め部によって円周方向に、また第2位置決め部によって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車の取付作業及びその自動化対応の簡素化を図ることができる。

【0008】

(2)本発明(第2の発明)の砥石車の取付構造は、砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能なホイールストッパ付きの第1軸及び前記第1軸のホイールストッパ側端部に着脱可能に結合する第2軸からなる砥石軸と、前記第1軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする。

第2の発明の砥石車の取付構造によれば、第1軸及び第2軸からなる砥石軸に対する砥石車の取り付けが、砥石軸上の砥石車を第1位置決め部によって円周方向に、また第2位置決め部によって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車の取付作業及びその自動化対応の簡素化を図ることができる。

【0009】

(3)上記(2)に記載の砥石車の取付構造において、前記第1軸及び前記第2軸は前記砥石台にそれぞれ第1軸受と第2軸受を介して回転可能に支承され、前記両軸受のうち第2軸受は前記第2軸と共に前記第1軸に沿って進退可能に前記砥石台に対し配設されていることが好ましい。

このように構成されているため、第1軸に対して第2軸を接近させるには、第2軸受を第2軸と共に第1軸に向かって進行させることになる。また、第1軸から第2軸を離間させるには、第2軸受を第2軸と共に第1軸から退避させることになる。これにより、砥石車の交換時には、第2軸を第2軸受と共に第1軸から離間する方向に移動させ、砥石車を交換するためのスペースを第1軸と第2軸との間に確保することができる。

【0010】

(4)上記(1)から(3)のいずれかに記載の砥石車の取付構造において、前記第1位置決め部は、前記砥石軸の外周面と前記砥石車の内周面との間に設けられ、それぞれが互いに嵌合する凹・凸部からなることが好ましい。ここで、砥石軸に凸部が設けられている場合には砥石車に凹部が設けられ、一方砥石軸に凹部が設けられている場合には砥石車に凸部が設けられている。

このように構成されているため、凹部と凸部との嵌合によって砥石軸上の砥石車が円周方向に位置決めされ、研削抵抗等による砥石車の回転方向へのずれの発生を確実に防止することができる。

【0011】

(5)上記(1)から(3)のいずれかに記載の砥石車の取付構造において、前記第1位置決め部は、前記砥石軸の外周部及び前記砥石車の内周部に凹部を設けてなるとともに、前記凹部に嵌合する結合部材を有することが好ましい。ここで、結合部材としてはキー,ピン,スプライン等が用いられる。

このように構成されているため、凹部とキーやピン等の結合部材との嵌合によって砥石軸上の砥石車が円周方向に位置決めされ、研削抵抗等による砥石車の回転方向へのずれの発生を確実に防止することができる。

【0012】

(6)上記(1)から(5)のいずれかに記載の砥石車の取付構造において、前記第2位置決め部は、前記ホイールストッパに前記砥石車を圧接するスプリングと、前記砥石車の圧接を解除する方向への前記スプリングの移動を規制するスプリングストッパとを有することが好ましい。

このように構成されているため、スプリング及びスプリングストッパによって砥石軸上の砥石車が軸線方向に位置決めされ、研削抵抗等による砥石車の軸線方向へのずれの発生を確実に防止することができる。

【0013】

(7)本発明(第3の発明)の研削盤は、砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能な砥石軸と、前記砥石軸に取り付けられ、ワークを研削する環状の砥石車とを有する砥石車装置を備えた研削盤において、前記砥石軸に前記砥石車を取り付ける構造は、上記(1)から(6)のいずれかに記載の取付構造であることを特徴とする。

第3の発明の研削盤によれば、砥石軸に対する砥石車の取り付けあるいは第1軸及び第2軸からなる砥石軸に対する砥石車の取り付けが、砥石軸上の砥石車を第1位置決め部によって円周方向に、また第2位置決め部によって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸に対する砥石車の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車の取付作業及びその自動化対応の簡素化を図ることができる研削盤が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態につき、図面に基づいて説明する。

【0015】

(第1の実施の形態)

図1は、本発明の第1の実施の形態に係る砥石車の取付構造を備えた研削盤(円筒研削盤)を示す平面図である。図2は、本発明の第1の実施の形態に係る砥石車の取付構造を示す断面図である。図3は、図2のIII−III断面図である。

【0016】

図1において、円筒研削盤1は、基台部としてのベッド2と、ワークWを研削加工するための砥石車装置3と、砥石車装置3の砥石軸31に対して砥石車32を円周方向及び軸線方向に位置決めする位置決め手段4と、ワークWを支持して回転駆動するためのワーク支持・回転駆動装置5と、ワーク支持・回転駆動装置5及び砥石車装置3等を駆動制御するNC(数値制御)装置(図示せず)とによって大略構成されている。

【0017】

(各部の構成)

ベッド2上には、図1に示すように、第1移動装置(図示せず)によって±X軸方向に進退可能な砥石台21及び第2移動装置(図示せず)によって±Z軸方向に進退可能なワークテーブル22が搭載されている。

【0018】

砥石車装置3は、図1に示すように、砥石軸31及び砥石車32を有し、砥石台21上に配設されている。そして、回転駆動モータ(図示せず)によって駆動されるように構成されている。

【0019】

砥石軸31は、砥石台21上に軸受体33(図1に示す)を介して回転可能に片持ち支持され、図2に示すように各外径が互いに異なる3つの軸部31Aから31Cを有する段付きシャフトによって形成されている。そして、回転駆動装置(砥石車装置3の回転駆動モータ)によって回転駆動されるように構成されている。

【0020】

軸部31Aは、他の軸部31B,31Cの各外径より大きい外径をもち、軸受体33に回転可能に支承されている。軸部31Aの反軸受体側端面の周縁部には、砥石車32の軸受体側への移動を規制するホイールストッパ34が設けられている。

【0021】

軸部31Bは、軸部31Aの外径と軸部31Cの外径の中間寸法の外径をもち、軸部31Aの反軸受体側端面の中央部に連設されている。軸部31Bの外周面には、外径方向に突出する凸部35,36が一体に設けられている。凸部35,36は、図3に示すように軸部31Bの円周方向に等間隔(180°)をもって配置され、軸部31Bのホイールストッパ側端面から反ホイールストッパ側端面の近傍まで軸線方向に延びて形成されている。

【0022】

軸部31Cは、他の軸部31A,31Bの各外径より小さい外径をもち、軸部31Bの反軸受体側端面の中央部に連設されている。軸部31Cの外周面には、スプリングストッパ42を螺合する雄ねじ部31cが設けられている。

【0023】

砥石車32は、図2及び図3に示すように、ホイール32A及び砥粒層32Bを有し、砥石軸31のホイールストッパ側端部(軸部31B)に位置決め手段4によって取り付けられている。そして、砥石軸31と共に回転駆動されるように構成されている。

【0024】

ホイール32Aは、環状板からなり、そのホイール片側端面をホイールストッパ34に圧接して砥石軸31の軸部31Bに保持されている。ホイール32Aには、ホイール内周面及びホイールストッパ側端面に開口し、かつ凸部35,36に嵌合する凹溝37,38が設けられている。凹溝37,38の長手(軸線)方向寸法は、凸部35,36の長手(軸線)方向寸法より若干大きい寸法に設定されている。

【0025】

砥粒層32Bは、ホイール32Aの外周面に配設され、砥石車32(砥石軸31)の回転によってワークWを研削するように構成されている。

【0026】

位置決め手段4は、図2に示すように、第1位置決め部4A及び第2位置決め部4Bを有し、砥石軸31(軸部31B,31C)の周囲に配設されている。そして、砥石軸31に対して砥石車32を円周方向及び軸線方向に位置決めするように構成されている。

【0027】

第1位置決め部4Aは、砥石軸31の凸部35,36及び砥石車32の凹溝37,38からなり、砥石軸31上の砥石車32を円周方向に位置決めするように構成されている。

【0028】

第2位置決め部4Bは、スプリング41及びスプリングストッパ42からなり、砥石軸31上の砥石車32をホイールストッパ34に圧接して軸線方向に位置決めするように構成されている。

【0029】

スプリング41は、皿ばねからなり、砥石軸31における軸部31C上に保持され、かつスプリングストッパ42とホイールストッパ34との間に弾装されている。そして、ホイールストッパ34に砥石車32を圧接するように構成されている。

【0030】

スプリングストッパ42は、雌ねじ付きのリング体からなり、スプリング41の反ホイールストッパ側に配設され、かつ軸部31Cの雄ねじ部31cに螺着されている。そして、砥石車32の圧接を解除する方向へのスプリング41の移動を規制するように構成されている。

【0031】

ワーク支持・回転駆動装置5は、図1に示すように、主軸台5A及び心押し台5Bを有し、ワークテーブル22上に搭載されている。そして、ワークWを支持して回転駆動するように構成されている。

【0032】

主軸台5Aは、心押し台側に突出する主軸51及び主軸51を回転駆動する回転モータ(図示せず)を有し、ワークWを心押し台5Bと共に支持して回転駆動するように構成されている。

【0033】

心押し台5Bは、主軸側に突出するセンタ52を有し、ワークWを主軸台5Aと反対側から回転可能に支持するように構成されている。

【0034】

NC装置(図示せず)は、ワークWの研削加工に際して実行される加工プログラムを格納するハードディスクを内蔵するコンピュータ数値制御(CNC)装置からなり、砥石台21の第1移動装置及びワークテーブル22の第2移動装置(共に図示せず)や、砥石車装置3及びワーク支持・回転駆動装置5等を駆動制御するように構成されている。

【0035】

(砥石車の取付方法)

次に、第1の実施の形態に示す研削盤1における砥石車32の砥石軸31に対する取付方法につき、図4(a)及び(b)を用いて説明する。

【0036】

図4は、本発明の第1の実施の形態に係る研削盤における砥石車の取付方法を説明するために示す断面図であり、図4(a)は砥石車における取付前の状態を示す断面図、図4(b)は砥石車における取付後の状態を示す断面図である。なお、砥石車32及びスプリング41・スプリングストッパ42は、砥石軸31から取り外されているものとする。

【0037】

まず、図4(a)に示す状態から、砥石軸31の軸部31Bに対し第1位置決め部4Aによって砥石車32を円周方向に位置決めする。すなわち、砥石車32の凹溝37,38に軸部31Bの凸部35,36を嵌合するとともに、砥石車32(ホイール32A)のホイールストッパ側端面をホイールストッパ34に当接させて砥石軸31(軸部31B)に砥石車32を保持する。この場合、砥石車32が砥石軸31に保持されると、砥石軸31の一部(軸部31C)が砥石車32に挿通して反ホイールストッパ側に露呈する。

【0038】

次に、図4(b)に示すように、砥石軸31に対して第2位置決め部4Bによって砥石車32を軸線方向に位置決めする。すなわち、砥石軸31の挿通端部(軸部31C)にスプリング41を保持した後、軸部31Cの雄ねじ部31cにスプリングストッパ42を螺着することにより、スプリングストッパ42と砥石車32(ホイール32A)との間にスプリング41を弾装する。この場合、スプリング41がスプリングストッパ42と砥石車32との間に弾装されると、砥石車32(ホイール32A)がホイールストッパ34に圧接される。

このようにして、砥石軸31に対して砥石車32を確実に取り付けることができる。

【0039】

(第1の実施の形態の効果)

第1の実施の形態の砥石車32の取付構造によると、砥石軸31に対する砥石車32の取り付けが、砥石軸31上の砥石車32を第1位置決め部4Aによって円周方向に、また第2位置決め部4Bによって軸線方向にそれぞれ位置決めすることにより行われる。これにより、研削抵抗等による砥石車32の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸31に対する砥石車32の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車32の取付作業及びその自動化対応の簡素化を図ることができる。

【0040】

なお、第1の実施の形態においては、砥石軸31に凸部35,36を、また砥石車32に凹溝37,38をそれぞれ設ける場合について説明したが、本発明はこれに限定されず、砥石軸31に凹部(切り欠きを含む)を、また砥石車32に凸部をそれぞれ設けてもよい。また、凸部35,36をキー,ピン,スプライン等で構成しても良い。すなわち要するに、本発明は、第1位置決め部4Aは、砥石軸31の外周面と砥石車32の内周面との間に設けられ、それぞれが互いに嵌合する凹・凸部からなるものであればよい。

【0041】

(第2の実施の形態)

図5は、本発明の第2の実施の形態に係る砥石車の取付構造を示す断面図である。図6は、図5における砥石車の取り付け・取り外しに伴う第2軸の接近・離間動作を説明するために示す断面図である。図6(a)は、砥石軸に対する砥石車の取付前の状態を示す断面図である。図6(b)は、砥石軸に対する砥石車の取付後の状態を示す断面図である。図5及び図6において、図2と同一又は同等の部材については同一の符号を付し、詳細な説明は省略する。

【0042】

図5に示すように、第5の実施の形態に示す砥石車32の取付構造は、第1軸501と第2軸502とが連結手段(図示せず)によって着脱可能に結合してなる砥石軸31を備えた点に特徴がある。

【0043】

第1軸501は、砥石台21に対し第1軸受503及び第3軸受504を介して、また第2軸502が第2軸受505を介してそれぞれ回転可能に支承されている。第1軸受503及び第2軸受505は流体軸受等のすべり軸受(ラジアル軸受)によって、また第3軸受504はころがり軸受(スラスト軸受)によってそれぞれ形成されている。

【0044】

第1軸501は、各外径が互いに異なる2つの軸部501A,501Bを有する段付きシャフトによって形成されている。

【0045】

軸部501Aの外径は、軸部501Bの外径より大きい寸法に設定されている。軸部501A上には、第1軸受503と第3軸受504との間に位置するプーリ506が固着されている。これにより、回転駆動装置(砥石車装置3の回転駆動モータ)からの回転駆動力が伝達ベルト507を介してプーリ506に伝達され、このプーリ506の回転によって第1軸501が回転駆動される。軸部501Aの反プーリ側端面の周縁部には、砥石車32のプーリ側への移動規制するホイールストッパ508が設けられている。

【0046】

軸部501Bは、第2軸502の連結用凹部502Aに対応する連結用凸部として機能し、軸部501Aの反プーリ側端面の中央部に一体に設けられている。そして、軸部501Bは、適宜の手段により第2軸を回転可能に連結するとともに、砥石車32及びスプリング41を保持するように構成されている。軸部501Bの外周面と砥石車32の内周面との間には、第1の実施形態に示す第1位置決め部4A(図5においては図示せず)が配設されている。これにより、砥石軸31(軸部501B)上の砥石車32が円周方向に位置決めされる。

【0047】

第2軸502は、軸部501Aの外径と同一の外径をもつシャフトによって形成されている。そして、図5に実線で示す位置と図5に2点鎖線で示す位置との間を第2軸受505と共に第1軸501に沿って砥石台21に対し進退するように構成されている。

【0048】

このため、第1軸501に対して第2軸502を接近させるには、第1軸501(軸部501B)に砥石車32及びスプリング41を保持した後に、第2軸受505を図6(a)に示す退避位置から第2軸502と共に第1軸501に向かって進行させることになる。また、第1軸501から第2軸502を離間させるには、両軸501,502の分離(連結解除)状態において第2軸受505を図6(b)に示す進行位置から第2軸502と共に第1軸501から退避させることになる。これにより、砥石車32の交換時には、第2軸502を第2軸受505と共に第1軸501から離間する方向に移動させ、砥石車32を交換するためのスペースを第1軸501と第2軸502との間に確保することができる。

【0049】

第2軸502には、第1軸連結側端面の中央部に開口し、かつ軸部501Bに嵌合する連結用凹部502Aが設けられている。第2軸502の第1軸連結側端面の周縁部には、砥石車32の圧接を解除する方向へのスプリング41の移動を規制するスプリングストッパ502Bが設けられている。スプリングストッパ502Bはスプリング41と共に第2位置決め部4Bとして機能するように構成されている。これにより、砥石軸31(軸部502)上の砥石車32がホイールストッパ508に圧接された状態で軸線方向に位置決めされる。

【0050】

以上の構成により、第5の実施の形態の砥石車32の取付構造においては、砥石軸31に対する砥石車32の取り付けが、砥石軸31上の砥石車32を第1位置決め部4Aによって円周方向に、また第2位置決め部4Bによって軸線方向にそれぞれ位置決めすることにより行われる。

【0051】

第2の実施の形態では、第1軸受503及び第2軸受505を流体軸受、第3軸受504をころがり軸受で構成しているが、これらを他の形式の軸受で構成することもできる。

【0052】

(第2の実施の形態の効果)

第2の実施の形態によると、研削抵抗等による砥石車32の回転方向及び軸線方向へのずれの発生を確実に防止することができるため、砥石軸31に対する砥石車32の取付時に従来必要とした複数箇所でのボルト締めを不要なものとすることができ、砥石車32の取付作業及びその自動化対応の簡素化が図れることは第1から第4の各実施の形態と同様である。

【図面の簡単な説明】

【0053】

【図1】本発明の第1の実施の形態に係る砥石車の取付構造を備えた研削盤を示す平面図。

【図2】本発明の第1の実施の形態に係る砥石車の取付構造を示す断面図。

【図3】図2のIII−III断面図。

【図4】本発明の第1の実施の形態に係る研削盤における砥石車の取付方法を説明するために示す断面図。

【図5】本発明の第2の実施の形態に係る砥石車の取付構造を示す断面図。

【図6】図5における砥石車の取り付け・取り外しに伴う第2軸の接近・離間動作を説明するために示す断面図。

【符号の説明】

【0054】

1…円筒研削盤、2…ベッド、3…砥石車装置、4…位置決め手段、4A…第1位置決め部、4B…第2位置決め部、5…ワーク支持・回転駆動装置、5A…主軸台、5B…心押し台、21…砥石台、22…ワークテーブル、31…砥石軸、31A〜31C…軸部、31c…雄ねじ部、32…砥石車、32A…ホイール、32B…砥粒層、33軸受体、34…ホイールストッパ、35,36…凸部、37,38…凹溝、41…スプリング、42…スプリングストッパ、51…主軸、52…センタ、501…第1軸、501A,501B…軸部、502…第2軸、502A…連結用凹部、502B…スプリングストッパ、503…第1軸受、504…第3軸受、505…第2軸受、506…プーリ、507…伝達ベルト、508…ホイールストッパ、W…ワーク

【特許請求の範囲】

【請求項1】

片側先端部にホイールストッパを有し、回転駆動装置によって回転駆動可能な砥石軸と、

前記砥石軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、

前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、

前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする砥石車の取付構造。

【請求項2】

砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能なホイールストッパ付きの第1軸及び前記第1軸のホイールストッパ側端部に着脱可能に結合する第2軸からなる砥石軸と、

前記第1軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、

前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、

前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする砥石車の取付構造。

【請求項3】

前記第1軸及び前記第2軸は前記砥石台にそれぞれ第1軸受と第2軸受を介して回転可能に支承され、

前記両軸受のうち第2軸受は前記第2軸と共に前記第1軸に沿って進退可能に前記砥石台に対し配設されている請求項2に記載の砥石車の取付構造。

【請求項4】

前記第1位置決め部は、前記砥石軸の外周面と前記砥石車の内周面との間に設けられ、それぞれが互いに嵌合する凹・凸部からなる請求項1から3のいずれか1項に記載の砥石車の取付構造。

【請求項5】

前記第1位置決め部は、前記砥石軸の外周部及び前記砥石車の内周部に凹部を設けてなるとともに、前記凹部に嵌合する結合部材を有する請求項1から3のいずれか1項に記載の砥石車の取付構造。

【請求項6】

前記第2位置決め部は、前記ホイールストッパに前記砥石車を圧接するスプリングと、前記砥石車の圧接を解除する方向への前記スプリングの移動を規制するスプリングストッパとを有する請求項1から5のいずれか1項に記載の砥石車の取付構造。

【請求項7】

砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能な砥石軸と、

前記砥石軸に取り付けられ、ワークを研削する環状の砥石車とを有する砥石車装置を備えた研削盤において、

前記砥石軸に前記砥石車を取り付ける構造は、請求項1から6のいずれか1項に記載の取付構造であることを特徴とする研削盤。

【請求項1】

片側先端部にホイールストッパを有し、回転駆動装置によって回転駆動可能な砥石軸と、

前記砥石軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、

前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、

前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする砥石車の取付構造。

【請求項2】

砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能なホイールストッパ付きの第1軸及び前記第1軸のホイールストッパ側端部に着脱可能に結合する第2軸からなる砥石軸と、

前記第1軸のホイールストッパ側端部に保持され、ワークを研削する環状の砥石車とを備え、

前記砥石車を前記ホイールストッパに圧接して前記砥石軸に取り付ける構造であって、

前記砥石軸に対して前記砥石車を円周方向に位置決めするための第1位置決め部と、前記砥石軸に対して前記砥石車を軸線方向に位置決めするための第2位置決め部とを有する位置決め手段を備えたことを特徴とする砥石車の取付構造。

【請求項3】

前記第1軸及び前記第2軸は前記砥石台にそれぞれ第1軸受と第2軸受を介して回転可能に支承され、

前記両軸受のうち第2軸受は前記第2軸と共に前記第1軸に沿って進退可能に前記砥石台に対し配設されている請求項2に記載の砥石車の取付構造。

【請求項4】

前記第1位置決め部は、前記砥石軸の外周面と前記砥石車の内周面との間に設けられ、それぞれが互いに嵌合する凹・凸部からなる請求項1から3のいずれか1項に記載の砥石車の取付構造。

【請求項5】

前記第1位置決め部は、前記砥石軸の外周部及び前記砥石車の内周部に凹部を設けてなるとともに、前記凹部に嵌合する結合部材を有する請求項1から3のいずれか1項に記載の砥石車の取付構造。

【請求項6】

前記第2位置決め部は、前記ホイールストッパに前記砥石車を圧接するスプリングと、前記砥石車の圧接を解除する方向への前記スプリングの移動を規制するスプリングストッパとを有する請求項1から5のいずれか1項に記載の砥石車の取付構造。

【請求項7】

砥石台に回転可能に支承され、回転駆動装置によって回転駆動可能な砥石軸と、

前記砥石軸に取り付けられ、ワークを研削する環状の砥石車とを有する砥石車装置を備えた研削盤において、

前記砥石軸に前記砥石車を取り付ける構造は、請求項1から6のいずれか1項に記載の取付構造であることを特徴とする研削盤。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−150484(P2006−150484A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−343128(P2004−343128)

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000003470)豊田工機株式会社 (198)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000003470)豊田工機株式会社 (198)

【Fターム(参考)】

[ Back to top ]