破壊寿命評価装置

【課題】EBSP法を用いて評価対象物の表面組織の変化を検査することで破壊寿命を評価する場合において、寿命予測精度及び実用性を向上する。

【解決手段】評価対象物の試料に対して電子線を走査しながら照射する電子線照射手段と、試料に照射された電子線が後方散乱することで形成された電子後方散乱解析像を撮影する撮影手段と、電子後方散乱解析像を画像処理することにより試料の所定領域における結晶粒界分布を生成する画像処理手段と、結晶粒界分布に基づいて平均結晶粒径を算出する平均結晶粒径算出手段と、平均結晶粒径と評価対象物の破壊寿命との関係を示す特性曲線と、平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、評価対象物の破壊寿命を判定する破壊寿命判定手段と、破壊寿命の判定結果を出力する出力手段とを具備する。

【解決手段】評価対象物の試料に対して電子線を走査しながら照射する電子線照射手段と、試料に照射された電子線が後方散乱することで形成された電子後方散乱解析像を撮影する撮影手段と、電子後方散乱解析像を画像処理することにより試料の所定領域における結晶粒界分布を生成する画像処理手段と、結晶粒界分布に基づいて平均結晶粒径を算出する平均結晶粒径算出手段と、平均結晶粒径と評価対象物の破壊寿命との関係を示す特性曲線と、平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、評価対象物の破壊寿命を判定する破壊寿命判定手段と、破壊寿命の判定結果を出力する出力手段とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、破壊寿命評価装置に関する。

【背景技術】

【0002】

ボイラー管やガスタービンエンジンの動翼等、高温・高応力に曝される金属部品には、経年劣化による疲労破壊やクリープ破壊等が生じる恐れがある。従って、このような金属部品の破壊寿命を正確且つ定量的に予測することは、当該金属部品の検査や交換等の時期を計画する上で非常に重要である。

【0003】

従来では、クリープ破壊寿命を定量的に評価する方法として、所定の使用時間の経過毎に、金属部品の表面組織のレプリカを採取し、当該表面組織の時間的変化を検査することで余寿命を予測する方法や、ラーソン・ミラー曲線に基づいてクリープ破壊寿命を予測し、上記金属部品の使用時間が予測されたクリープ破壊寿命に到達すると、金属部品の検査対象領域において発生した空孔(ボイド)の面積率の検査を行い、事前に実験より求めたボイド面積率と寿命消費率との関係を示す特性曲線に基づいて余寿命を予測する方法等が知られている。

【0004】

しかしながら、例えば、改良9Cr−1Mo鋼等の高Cr系材料からなる金属部品の場合、上記のようなクリープによる表面組織の変化が非常に微細であるため、レプリカを採取して表面組織の時間的変化を検査することができず、また、ボイドも金属部品内部には発生するが、表面には発生しないという問題がある。このような問題を解決するために、例えば、特開2005−24389号公報には、EBSP(Electron Back Scatter Diffraction Pattern)法を用いて、金属部品における特定の結晶粒について平均結晶方位差を測定し、事前に実験により求めたクリープ環境下での平均結晶方位差と寿命消費率との関係を示す特性曲線(図7参照)に基づいて余寿命を予測する技術が開示されている。

特に、母材と溶接継手部との溶接部分には溶接熱影響部が生じ、一般的にクリープ破壊はこの溶接熱影響部にて発生すると考えられているが、今までにその組織の複雑さから、評価方法が検討されていなかった。

【特許文献1】特開2005−24389号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記従来技術のように、EBSP法を用いて平均結晶方位差を測定する場合、試料表面の研磨状態や、測定装置に設けられたチャンバの真空度、測定装置の振動等、各種測定条件のバラツキによって、平均結晶方位差の測定値が大きく変動し、再現性の確保が困難であるという問題がある。従って、平均結晶方位差の再現性を確保するためには、研究所に匹敵する施設にて測定を行う必要があり、現場レベルでの対応が難しく、実用性に乏しかった。

【0006】

また、図7に示す平均結晶方位差と寿命消費率との関係を示す特性曲線を用いたクリープ破壊寿命の予測において、最も重要な情報は、寿命消費率40%以降の特性である。しかしながら、図7からわかるように、寿命消費率40%〜60%の間において、平均結晶方位差の時間的変化はほとんどなく、およそ60%〜80%の間では大きな変化があるものの、およそ80%〜100%の間では緩やかな変化しかない。よって、測定した平均結晶方位差の変化に対する応答性が悪く、寿命予測精度が低いという問題がある。

【0007】

本発明は、上述した事情に鑑みてなされたものであり、EBSP法を用いて評価対象物の表面組織の変化を検査することで破壊寿命を評価する場合において、寿命予測精度及び実用性の向上を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明では、破壊寿命評価装置に係る第1の解決手段として、評価対象物の試料に対して電子線を走査しながら照射する電子線照射手段と、前記試料に照射された電子線が後方散乱することで形成された電子後方散乱解析像を撮影する撮影手段と、当該撮影手段によって撮影された電子後方散乱解析像を画像処理することにより前記試料の所定領域における結晶粒界分布を生成する画像処理手段と、前記結晶粒界分布に基づいて平均結晶粒径を算出する平均結晶粒径算出手段と、事前に求めた、前記平均結晶粒径と前記評価対象物の破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象物の破壊寿命を判定する破壊寿命判定手段と、当該破壊寿命判定手段による破壊寿命の判定結果を出力する出力手段とを具備する、という手段を採用する。

【0009】

また、本発明では、破壊寿命評価装置に係る第2の解決手段として、上記第1の解決手

段において、前記画像処理手段は、前記試料の所定領域における結晶方位差が15°以上

の結晶粒界分布を生成し、前記平均結晶粒径算出手段は、前記結晶方位差が15°以上の

結晶粒界分布に基づいて平均結晶粒径を算出し、前記破壊寿命判定手段は、事前に求めた、

前記結晶方位差が15°以上の結晶粒界分布に基づいて得られる平均結晶粒径と前記評価

対象物の破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された

平均結晶粒径とに基づいて前記評価対象物の破壊寿命を判定することを特徴とする。

【0010】

また、本発明では、破壊寿命評価装置に係る第3の解決手段として、上記第1または第

2の解決手段において、前記評価対象物は、高Cr系材料の溶接継手部であることを特徴とする

【0011】

また、本発明では、破壊寿命評価装置に係る第4の解決手段として、上記第1〜3いず

れかの解決手段において、前記破壊寿命判定手段は、事前に求めた、前記平均結晶粒径と前記評価対象物のクリープ破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象物のクリープ破壊寿命を判定することを特徴とする。

【発明の効果】

【0012】

本発明によれば、EBSP法を用いて評価対象物の表面組織の変化を検査することで破壊寿命を評価する場合において、寿命消費率に対する時間的変化の大きい平均結晶粒径に基づいて破壊寿命を予測するため、従来と比べて精度良く、評価対象物の破壊寿命を予測することが可能である。また、上記のような平均結晶粒径は、試料表面の研磨状態や、破壊寿命予測装置に設けられたチャンバの真空度、破壊寿命予測装置の振動等、各種測定条件のバラツキに依存しない再現性の高いパラメータであるので、現場レベルでの対応が可能であり、実用性の向上を図ることができる。

【発明を実施するための最良の形態】

【0013】

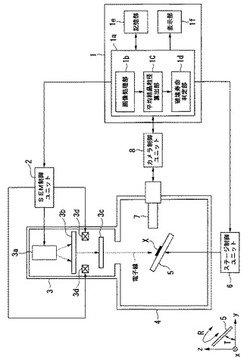

以下、図面を参照して、本発明の一実施形態について説明する。図1は、本発明の実施形態に係る破壊寿命評価装置の構成概略図である。この図に示すように、本破壊寿命評価装置は、PC(Personal Computer)1、SEM(Scanning Electron Microscope)制御ユニット2、電子線照射部3、真空チャンバ4、試料用ステージ5、ステージ制御ユニット6、カメラ7及びカメラ制御ユニット8から構成されている。また、符号Xは、例えば改良9Cr−1Mo鋼(高Cr系材料)からなるボイラー管の溶接継手部(評価対象物)の切片であり、実際にプラントの配管として使用されているボイラー管において、クリープ破壊の恐れがある溶接継手部の検査対象領域から試料として採取したものである。

【0014】

PC1は、図1に示すように、画像処理部1b、平均結晶粒径算出部1c及び破壊寿命判定部1dを内部に備える制御部1a、記憶部1e及び表示部1f(出力手段)から構成されている。制御部1aは、記憶部1eに予め記憶されているEBSP法用の制御プログラムに基づいて、画像処理部1b、平均結晶粒径算出部1c、破壊寿命判定部1d、SEM制御ユニット2、ステージ制御ユニット6及びカメラ制御ユニット8を制御する。

【0015】

画像処理部1bは、制御部1aの制御の下、カメラ制御ユニット8から入力される画像信号、つまりカメラ7によって撮影された電子後方散乱解析像をEBSP法に基づいて画像処理し、試料X上の所定領域において電子線が照射された位置(照射ポイント)の結晶方位を判定すると共に、電子線が走査上に照射された試料X上の各照射ポイント毎に得られた結晶方位を、当該各照射ポイントの位置情報と共に順次記憶部1eに記憶させる。さらに、画像処理部1bは、記憶部1eに記憶された上記各照射ポイントの位置情報と、当該位置情報に対応する結晶方位とに基づいて、結晶方位差が15°以上の結晶粒界の分布データを生成し、当該結晶粒界分布データを平均結晶粒径算出部1cに出力する。

【0016】

平均結晶粒径算出部1cは、制御部1aの制御の下、上記結晶粒界分布データに基づいて、試料Xの所定領域に存在する結晶粒の平均結晶粒径を算出し、当該平均結晶粒径を示す平均結晶粒径信号を破壊寿命判定部1dに出力する。

【0017】

破壊寿命判定部1dは、制御部1aの制御の下、上記平均結晶粒径信号と、記憶部1eに予め記憶されている、平均結晶粒径とボイラー管の溶接継手部のクリープ破壊寿命との関係を示す特性曲線(以下余寿命曲線という)データとに基づいて、上記ボイラー管の溶接継手部のクリープ破壊寿命を判定する。より具体的には、上記余寿命曲線は、図2に示すように、平均結晶粒径と寿命消費率との関係を示すものであり、破壊寿命判定部1dは、平均結晶粒径算出部1cにて算出された平均結晶粒径と、図2の余寿命曲線とに基づいて、クリープ破壊に至るまでの余寿命を判定し、当該余寿命を表示部1fに表示させるための、余寿命表示信号を表示部1fに出力する。なお、上記余寿命曲線は、改良9Cr−1Mo鋼からなるボイラー管の溶接継手部を使用したクリープ破壊試験から事前に求められているものである。

【0018】

記憶部1eは、制御部1aが実行するEBSP法用の制御プログラムや他のシステムプログラム等を予め記憶すると共に、画像処理部1bの要求に応じて、電子線が走査上に照射された試料X上の各照射ポイント毎に得られた結晶方位を当該各照射ポイントの位置情報と共に記憶する。また、この記憶部1eは、図2に示す余寿命曲線データを予め記憶しており、破壊寿命判定部1dの要求に応じて、上記余寿命曲線データを破壊寿命判定部1dに出力する。表示部1fは、例えば液晶モニタであり、破壊寿命判定部1dから入力される余寿命表示信号を基に、ボイラー管の溶接継手部がクリープ破壊に至るまでの余寿命を表示する。

【0019】

SEM制御ユニット2は、PC1における制御部1aの制御の下、電子線照射部3の電子線照射動作を制御する。より具体的には、SEM制御ユニット2は、電子線の照射エネルギ、照射タイミング、走査方向等を制御するものである。電子線照射部3は、電子銃3a、電子レンズ3b、対物レンズ3c及び走査コイル3dから構成されている。電子銃3aは、SEM制御ユニット2による制御の下、所定の加速電圧によって電子線を電子レンズ3bに出射する。電子レンズ3bは、電子銃3aから入射された電子線を収束させて対物レンズ3cに出射する。対物レンズ3cは、電子レンズ3bから入射された電子線が試料X上で焦点を結ぶように当該電子線を試料X上の照射ポイントに照射する。上記電子レンズ3bと対物レンズ3cとの間には走査コイル3dが設けられており、当該走査コイル3dは、SEM制御ユニット2の制御の下、対物レンズ3cに対する電子線の入射方向を変化させる。これにより電子線は、走査状に試料Xに照射されることになる。

【0020】

真空チャンバ4は、上記電子線照射部3の直下に連結され、図示しない真空ポンプによって内部気圧を高真空状態まで降下可能なチャンバであり、試料用ステージ5及びカメラ7を内部に備えている。試料用ステージ5は、試料Xを載せるための円盤形状のステージであり、図示しない5軸制御モータによって5軸方向に駆動可能に真空チャンバ4の内部に設けられている。ここで5軸とは、XYZ方向とR方向(つまり試料用ステージ5の回転方向)と、T方向(つまり試料用ステージ5の傾斜方向)を指す。ステージ制御ユニット6は、PC1における制御部1aの制御の下、上記試料用ステージ5(具体的には5軸制御モータ)の駆動制御を行う。つまり、ステージ制御ユニット6は、5軸制御モータの駆動を制御することにより、試料用ステージ5の傾斜角や回転角、XYZ座標を制御する。

【0021】

カメラ7は、例えば高感度CCD(Charge Coupled Devices)カメラ等であり、真空チャンバ4内部において電子線の照射方向に対して略垂直に設けられ、カメラ制御ユニット8の制御の下、試料Xに電子線が照射されることによって生じる電子後方散乱解析像を撮影し、当該電子後方散乱解析像を示す画像信号をカメラ制御ユニット8に出力する。カメラ制御ユニット8は、PC1における制御部1aの制御の下、上記カメラ7の撮影タイミング、露光時間、焦点合わせ等の制御を行うと共に、カメラ7から入力される画像信号を画像処理部1bに出力する。

【0022】

なお、本破壊寿命予測装置は従来のSEM装置を流用できるため、図示は省略したが、試料Xに電子線が照射されることで発生する2次電子を検出し、当該2次電子の発生量を輝度信号に変換してPC1の制御部1aに出力する2次電子検出部が真空チャンバ4内部に設けられており、制御部1aは、当該2次電子検出部から入力される輝度信号に基づいてSEM画像を表示部1fに表示させる機能を備えている。

【0023】

次に、このように構成された本破壊寿命予測装置を用いた破壊寿命予測処理手順について、図3のフローチャートを用いて以下説明する。

【0024】

まず、所定の使用時間が経過したボイラー管の溶接継手部について、クリープ破壊の恐れがある検査対象領域の切片、つまり試料Xを採取する(ステップS1)。

ここで、溶接継手部の検査対象領域について説明する。例えば、図4に示すように、改良9Cr−1Mo鋼からなるボイラー管に溶接を施した場合、母材10と溶接継手部11との溶接部分には、溶接熱影響部(HAZ:Heat Affected Zone)12が生じる。一般的に、クリープ破壊は、HAZ12内に形成される細粒域13において発生することが知られている。このような細粒域13は、焼きならしマルテンサイト結晶粒及び焼き戻しマルテンサイト結晶粒が混在し、微細な組織構造となる領域であり、クリープボイドが発生しやすい。本実施形態では、検査対象領域を上記細粒域13とし、当該細粒域13から試料Xを採取する。実際の試験を行なう上では、ボイラー管外から表面部に出ているHAZ12から試料Xを採取して評価を行う。

【0025】

続いて、試料Xの加工を行う(ステップS2)。ここで、試料Xの加工とは、まず、試料Xを試料用ステージ5に設置可能な大きさに切断した後、試料Xの表面に研磨もしくは電解研磨を施す。

【0026】

次に、上記のように加工を終えた試料Xを試料用ステージ5に設置する(ステップS3)。具体的には、真空ポンプを操作して真空チャンバ4の内部を大気圧に戻し、試料挿入ロッドに試料Xを取り付け、真空チャンバ4に設けられた試料取入れ口(図示せず)より上記試料挿入ロッドを挿入し、試料Xを試料用ステージ5上に設置する。試料Xの設置が完了したら試料挿入ロッドを取り除き、真空ポンプを操作して真空チャンバ4の内部気圧を所定の気圧(高真空)まで降下させる。

【0027】

続いて、電子線の照射開始位置を決定する(ステップS4)。この場合、本破壊寿命予測装置のSEM機能を用いる。つまり、電子線照射部3より電子線を試料Xに照射し、PC1の表示部1fに表示されるSEM画像を確認しながら所望の照射開始位置を決定する。ここで、5軸制御モータの操作により試料用ステージ5を、水平に対して70°程度に傾斜させる。なお、本実施形態では、試料X上における電子線照射領域を20μm×20μmの範囲とし、0.2μmピッチで電子線を照射する。

【0028】

そして、電子線の照射開始位置決定後、PC1においてEBSP法用の制御プログラムを起動し、電子線の照射を開始する(ステップS5)。PC1(具体的には制御部1a)は、EBSP法用の制御プログラムに基づいてSEM制御ユニット2及びカメラ制御ユニット8を制御し、当該制御により電子線は上記電子線照射領域に0.2μmピッチで走査状に照射され、当該照射によって生じる電子後方散乱解析像が各照射ポイント毎にカメラ7で撮影される。

【0029】

カメラ7は、各照射ポイント毎に撮影した電子後方散乱解析像を示す画像信号をカメラ制御ユニット8を介して画像処理部1bに順次出力する。画像処理部1bは、上記のように入力される画像信号、つまり電子後方散乱解析像をEBSP法に基づいて画像処理し、各照射ポイント毎の結晶方位を判定すると共に、当該結晶方位を各照射ポイントの位置情報と共に順次記憶部1eに順次記憶させる(ステップS6)。なお、上記電子線照射領域の大きさや走査ピッチ量は任意に設定可能である。

【0030】

上記ステップS6において、電子線照射領域の全照射ポイントにおける結晶方位の判定が終了すると、画像処理部1bは、記憶部1eに記憶されている各照射ポイントの位置情報及び結晶方位を取得し、当該位置情報及び結晶方位を基に、電子線照射領域において、結晶方位差が15°以上の結晶粒界の分布データを生成し、当該結晶粒界分布データを平均結晶粒径算出部1cに出力する(ステップS7)。

【0031】

図5に上記結晶粒界分布データの一例を示す。図5(a)は、初期状態、つまり未使用のボイラー管の溶接継手部の試料Xから得られた結晶粒界分布データである。図5(b)は、寿命消費率60%、つまりクリープ破壊寿命の60%に相当する使用時間経過後のボイラー管の溶接継手部の試料Xから得られた結晶粒界分布データである。図5(c)は、寿命消費率100%、つまりクリープ破壊後のボイラー管の溶接継手部の試料Xから得られた結晶粒界分布データである。これらの図に示すように、クリープ環境下では、時間経過と共に、細粒域13の結晶粒は大きくなる。つまり、結晶粒の大きさの変化とクリープ破壊寿命との間には、相関関係があることがわかる。

【0032】

平均結晶粒径算出部1cは、上記のような結晶粒界分布データに基づいて、電子線照射領域における各結晶粒について結晶粒径(平均相当径)を算出し、これらを平均して平均結晶粒径を算出する(ステップS8)。そして、平均結晶粒径算出部1cは、当該平均結晶粒径を示す平均結晶粒径信号を破壊寿命判定部1dに出力する。

【0033】

破壊寿命判定部1dは、上記平均結晶粒径信号と、記憶部1eに記憶されている図2に示す余寿命曲線データとに基づいて、クリープ破壊に至るまでの余寿命を判定する(ステップS9)。より具体的には、例えば、平均結晶粒径算出部1cにて算出された平均結晶粒径が4μmであった場合、図2の余寿命曲線から寿命消費率は約65%であることがわかる。つまり、クリープ破壊に至るまでのボイラー管の溶接継手部の余寿命は、クリープ破壊寿命の45%と判定される。

【0034】

破壊寿命判定部1dは、上記のように判定した余寿命を表示部1fに表示させるための、余寿命表示信号を表示部1fに出力する。表示部1fは、破壊寿命判定部1dから入力される余寿命表示信号を基に、ボイラー管の溶接継手部がクリープ破壊に至るまでの余寿命を表示する(ステップS10)。

【0035】

上記のように、結晶方位差が15°以上の結晶粒界分布データから平均結晶粒径を算出し、当該平均結晶粒径とクリープ破壊寿命との関係を示す余寿命曲線から余寿命を定量的に判定することができる。以下では、本実施形態において、結晶方位差が15°以上の結晶粒界分布データを求める理由について説明する。

【0036】

図6は、改良9Cr−1Mo鋼からなるボイラー管を使用したクリープ破壊試験から得られた、結晶方位差が3°以上(符号20)、10°以上(符号21)、15°以上(符号22)、30°以上(符号23)のそれぞれの結晶粒界分布について求めた余寿命曲線の実験データである。この図に示すように、結晶方位差が15°以上の場合、特に必要な情報である寿命消費率40%以降における平均結晶粒径の変化が最も大きい、すなわち、平均結晶粒径の変化に対する寿命消費率の応答性が良く、寿命予測精度が最も高い条件であることがわかる。

【0037】

従って、本実施形態によれば、EBSP法を用いて評価対象物の表面組織の変化を検査することで破壊寿命を評価する場合において、従来と比べて精度良く、評価対象物の余寿命、つまりクリープ破壊寿命を予測することが可能である。また、上記のような平均結晶粒径は、試料表面の研磨状態や、破壊寿命予測装置に設けられたチャンバの真空度、破壊寿命予測装置の振動等、各種測定条件のバラツキに依存しない再現性の高いパラメータであるので、現場レベルでの対応が可能であり、実用性の向上を図ることができる。

【0038】

なお、本発明は、上記実施形態に限定されるものではなく、例えば以下のような変形例が考えられる。

【0039】

(1)上記実施形態では、評価対象物として、改良9Cr−1Mo鋼からなるボイラー管を例示して説明したが、これに限定されず、他の高Cr系材料からなる金属部品であれば本発明は適用可能である。また、高Cr系材料以外であっても、EBSP法でなければ確認できない程微細な組織構造をとり、且つクリープ破壊の進行に応じて、結晶粒径が変化するような材料であれば、本発明は適用可能である。

【0040】

(2)上記実施形態では、結晶方位差が15°以上の結晶粒界分布から平均結晶粒径を算出したが、これに限定されず、図6に示す他の条件(結晶方位差が3°以上、10°以上、30°以上)を使用しても良い。これらの条件を使用した場合、余寿命の予測精度は若干低下するが、従来と比べた場合、図6に示すように、寿命消費率40%以降における平均結晶粒径の変化が大きいので、予測精度の向上に寄与することができる。

また、上記結晶方位差は62.8°以内であれば、これを使用しても良い。この62.8°とは、EBSP法を行なうにあたっての最大角度θmaxであり、EBSP法における立方晶間の方位関係の傾向を示すMackenzieプロットにおける下記(1)式から求められる。

θmax=cos−1{(2+√2)/4}=62.8° ・・・・・(1)

【0041】

(3)上記実施形態では、クリープに起因する破壊寿命を予測する場合について説明したが、これに限定されず、EBSP法でなければ確認できない程微細な組織構造をとり、且つ時間の経過と共に結晶粒径が変化するような特徴を有する破壊原因であれば、本発明は適用可能である。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施形態に係る破壊寿命予測装置の構成概略図である。

【図2】本発明の一実施形態に係る破壊寿命予測装置にて使用する余寿命曲線である。

【図3】本発明の一実施形態係る破壊寿命予測手順を示すフローチャート図である。

【図4】本発明の一実施形態に係る評価対象物の説明図である。

【図5】本発明の一実施形態に係る破壊寿命予測装置にて得られる結晶粒界分布の一例である。

【図6】本発明の一実施形態に係る各種条件に対応する余寿命曲線の実験データである。

【図7】従来技術で使用される平均結晶方位差と寿命消費率との関係を示す特性曲線である。

【符号の説明】

【0043】

1…PC(Personal Computer)、1a…制御部、1b…画像処理部、1c…平均結晶粒径算出部、1d…破壊寿命判定部、1e…記憶部、1f…表示部、2…SEM(Scanning Electron Microscope)制御ユニット、3…電子線照射部、4…真空チャンバ、5…試料用ステージ、6…ステージ制御ユニット、7…カメラ、8…カメラ制御ユニット、X…試料

【技術分野】

【0001】

本発明は、破壊寿命評価装置に関する。

【背景技術】

【0002】

ボイラー管やガスタービンエンジンの動翼等、高温・高応力に曝される金属部品には、経年劣化による疲労破壊やクリープ破壊等が生じる恐れがある。従って、このような金属部品の破壊寿命を正確且つ定量的に予測することは、当該金属部品の検査や交換等の時期を計画する上で非常に重要である。

【0003】

従来では、クリープ破壊寿命を定量的に評価する方法として、所定の使用時間の経過毎に、金属部品の表面組織のレプリカを採取し、当該表面組織の時間的変化を検査することで余寿命を予測する方法や、ラーソン・ミラー曲線に基づいてクリープ破壊寿命を予測し、上記金属部品の使用時間が予測されたクリープ破壊寿命に到達すると、金属部品の検査対象領域において発生した空孔(ボイド)の面積率の検査を行い、事前に実験より求めたボイド面積率と寿命消費率との関係を示す特性曲線に基づいて余寿命を予測する方法等が知られている。

【0004】

しかしながら、例えば、改良9Cr−1Mo鋼等の高Cr系材料からなる金属部品の場合、上記のようなクリープによる表面組織の変化が非常に微細であるため、レプリカを採取して表面組織の時間的変化を検査することができず、また、ボイドも金属部品内部には発生するが、表面には発生しないという問題がある。このような問題を解決するために、例えば、特開2005−24389号公報には、EBSP(Electron Back Scatter Diffraction Pattern)法を用いて、金属部品における特定の結晶粒について平均結晶方位差を測定し、事前に実験により求めたクリープ環境下での平均結晶方位差と寿命消費率との関係を示す特性曲線(図7参照)に基づいて余寿命を予測する技術が開示されている。

特に、母材と溶接継手部との溶接部分には溶接熱影響部が生じ、一般的にクリープ破壊はこの溶接熱影響部にて発生すると考えられているが、今までにその組織の複雑さから、評価方法が検討されていなかった。

【特許文献1】特開2005−24389号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上記従来技術のように、EBSP法を用いて平均結晶方位差を測定する場合、試料表面の研磨状態や、測定装置に設けられたチャンバの真空度、測定装置の振動等、各種測定条件のバラツキによって、平均結晶方位差の測定値が大きく変動し、再現性の確保が困難であるという問題がある。従って、平均結晶方位差の再現性を確保するためには、研究所に匹敵する施設にて測定を行う必要があり、現場レベルでの対応が難しく、実用性に乏しかった。

【0006】

また、図7に示す平均結晶方位差と寿命消費率との関係を示す特性曲線を用いたクリープ破壊寿命の予測において、最も重要な情報は、寿命消費率40%以降の特性である。しかしながら、図7からわかるように、寿命消費率40%〜60%の間において、平均結晶方位差の時間的変化はほとんどなく、およそ60%〜80%の間では大きな変化があるものの、およそ80%〜100%の間では緩やかな変化しかない。よって、測定した平均結晶方位差の変化に対する応答性が悪く、寿命予測精度が低いという問題がある。

【0007】

本発明は、上述した事情に鑑みてなされたものであり、EBSP法を用いて評価対象物の表面組織の変化を検査することで破壊寿命を評価する場合において、寿命予測精度及び実用性の向上を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明では、破壊寿命評価装置に係る第1の解決手段として、評価対象物の試料に対して電子線を走査しながら照射する電子線照射手段と、前記試料に照射された電子線が後方散乱することで形成された電子後方散乱解析像を撮影する撮影手段と、当該撮影手段によって撮影された電子後方散乱解析像を画像処理することにより前記試料の所定領域における結晶粒界分布を生成する画像処理手段と、前記結晶粒界分布に基づいて平均結晶粒径を算出する平均結晶粒径算出手段と、事前に求めた、前記平均結晶粒径と前記評価対象物の破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象物の破壊寿命を判定する破壊寿命判定手段と、当該破壊寿命判定手段による破壊寿命の判定結果を出力する出力手段とを具備する、という手段を採用する。

【0009】

また、本発明では、破壊寿命評価装置に係る第2の解決手段として、上記第1の解決手

段において、前記画像処理手段は、前記試料の所定領域における結晶方位差が15°以上

の結晶粒界分布を生成し、前記平均結晶粒径算出手段は、前記結晶方位差が15°以上の

結晶粒界分布に基づいて平均結晶粒径を算出し、前記破壊寿命判定手段は、事前に求めた、

前記結晶方位差が15°以上の結晶粒界分布に基づいて得られる平均結晶粒径と前記評価

対象物の破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された

平均結晶粒径とに基づいて前記評価対象物の破壊寿命を判定することを特徴とする。

【0010】

また、本発明では、破壊寿命評価装置に係る第3の解決手段として、上記第1または第

2の解決手段において、前記評価対象物は、高Cr系材料の溶接継手部であることを特徴とする

【0011】

また、本発明では、破壊寿命評価装置に係る第4の解決手段として、上記第1〜3いず

れかの解決手段において、前記破壊寿命判定手段は、事前に求めた、前記平均結晶粒径と前記評価対象物のクリープ破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象物のクリープ破壊寿命を判定することを特徴とする。

【発明の効果】

【0012】

本発明によれば、EBSP法を用いて評価対象物の表面組織の変化を検査することで破壊寿命を評価する場合において、寿命消費率に対する時間的変化の大きい平均結晶粒径に基づいて破壊寿命を予測するため、従来と比べて精度良く、評価対象物の破壊寿命を予測することが可能である。また、上記のような平均結晶粒径は、試料表面の研磨状態や、破壊寿命予測装置に設けられたチャンバの真空度、破壊寿命予測装置の振動等、各種測定条件のバラツキに依存しない再現性の高いパラメータであるので、現場レベルでの対応が可能であり、実用性の向上を図ることができる。

【発明を実施するための最良の形態】

【0013】

以下、図面を参照して、本発明の一実施形態について説明する。図1は、本発明の実施形態に係る破壊寿命評価装置の構成概略図である。この図に示すように、本破壊寿命評価装置は、PC(Personal Computer)1、SEM(Scanning Electron Microscope)制御ユニット2、電子線照射部3、真空チャンバ4、試料用ステージ5、ステージ制御ユニット6、カメラ7及びカメラ制御ユニット8から構成されている。また、符号Xは、例えば改良9Cr−1Mo鋼(高Cr系材料)からなるボイラー管の溶接継手部(評価対象物)の切片であり、実際にプラントの配管として使用されているボイラー管において、クリープ破壊の恐れがある溶接継手部の検査対象領域から試料として採取したものである。

【0014】

PC1は、図1に示すように、画像処理部1b、平均結晶粒径算出部1c及び破壊寿命判定部1dを内部に備える制御部1a、記憶部1e及び表示部1f(出力手段)から構成されている。制御部1aは、記憶部1eに予め記憶されているEBSP法用の制御プログラムに基づいて、画像処理部1b、平均結晶粒径算出部1c、破壊寿命判定部1d、SEM制御ユニット2、ステージ制御ユニット6及びカメラ制御ユニット8を制御する。

【0015】

画像処理部1bは、制御部1aの制御の下、カメラ制御ユニット8から入力される画像信号、つまりカメラ7によって撮影された電子後方散乱解析像をEBSP法に基づいて画像処理し、試料X上の所定領域において電子線が照射された位置(照射ポイント)の結晶方位を判定すると共に、電子線が走査上に照射された試料X上の各照射ポイント毎に得られた結晶方位を、当該各照射ポイントの位置情報と共に順次記憶部1eに記憶させる。さらに、画像処理部1bは、記憶部1eに記憶された上記各照射ポイントの位置情報と、当該位置情報に対応する結晶方位とに基づいて、結晶方位差が15°以上の結晶粒界の分布データを生成し、当該結晶粒界分布データを平均結晶粒径算出部1cに出力する。

【0016】

平均結晶粒径算出部1cは、制御部1aの制御の下、上記結晶粒界分布データに基づいて、試料Xの所定領域に存在する結晶粒の平均結晶粒径を算出し、当該平均結晶粒径を示す平均結晶粒径信号を破壊寿命判定部1dに出力する。

【0017】

破壊寿命判定部1dは、制御部1aの制御の下、上記平均結晶粒径信号と、記憶部1eに予め記憶されている、平均結晶粒径とボイラー管の溶接継手部のクリープ破壊寿命との関係を示す特性曲線(以下余寿命曲線という)データとに基づいて、上記ボイラー管の溶接継手部のクリープ破壊寿命を判定する。より具体的には、上記余寿命曲線は、図2に示すように、平均結晶粒径と寿命消費率との関係を示すものであり、破壊寿命判定部1dは、平均結晶粒径算出部1cにて算出された平均結晶粒径と、図2の余寿命曲線とに基づいて、クリープ破壊に至るまでの余寿命を判定し、当該余寿命を表示部1fに表示させるための、余寿命表示信号を表示部1fに出力する。なお、上記余寿命曲線は、改良9Cr−1Mo鋼からなるボイラー管の溶接継手部を使用したクリープ破壊試験から事前に求められているものである。

【0018】

記憶部1eは、制御部1aが実行するEBSP法用の制御プログラムや他のシステムプログラム等を予め記憶すると共に、画像処理部1bの要求に応じて、電子線が走査上に照射された試料X上の各照射ポイント毎に得られた結晶方位を当該各照射ポイントの位置情報と共に記憶する。また、この記憶部1eは、図2に示す余寿命曲線データを予め記憶しており、破壊寿命判定部1dの要求に応じて、上記余寿命曲線データを破壊寿命判定部1dに出力する。表示部1fは、例えば液晶モニタであり、破壊寿命判定部1dから入力される余寿命表示信号を基に、ボイラー管の溶接継手部がクリープ破壊に至るまでの余寿命を表示する。

【0019】

SEM制御ユニット2は、PC1における制御部1aの制御の下、電子線照射部3の電子線照射動作を制御する。より具体的には、SEM制御ユニット2は、電子線の照射エネルギ、照射タイミング、走査方向等を制御するものである。電子線照射部3は、電子銃3a、電子レンズ3b、対物レンズ3c及び走査コイル3dから構成されている。電子銃3aは、SEM制御ユニット2による制御の下、所定の加速電圧によって電子線を電子レンズ3bに出射する。電子レンズ3bは、電子銃3aから入射された電子線を収束させて対物レンズ3cに出射する。対物レンズ3cは、電子レンズ3bから入射された電子線が試料X上で焦点を結ぶように当該電子線を試料X上の照射ポイントに照射する。上記電子レンズ3bと対物レンズ3cとの間には走査コイル3dが設けられており、当該走査コイル3dは、SEM制御ユニット2の制御の下、対物レンズ3cに対する電子線の入射方向を変化させる。これにより電子線は、走査状に試料Xに照射されることになる。

【0020】

真空チャンバ4は、上記電子線照射部3の直下に連結され、図示しない真空ポンプによって内部気圧を高真空状態まで降下可能なチャンバであり、試料用ステージ5及びカメラ7を内部に備えている。試料用ステージ5は、試料Xを載せるための円盤形状のステージであり、図示しない5軸制御モータによって5軸方向に駆動可能に真空チャンバ4の内部に設けられている。ここで5軸とは、XYZ方向とR方向(つまり試料用ステージ5の回転方向)と、T方向(つまり試料用ステージ5の傾斜方向)を指す。ステージ制御ユニット6は、PC1における制御部1aの制御の下、上記試料用ステージ5(具体的には5軸制御モータ)の駆動制御を行う。つまり、ステージ制御ユニット6は、5軸制御モータの駆動を制御することにより、試料用ステージ5の傾斜角や回転角、XYZ座標を制御する。

【0021】

カメラ7は、例えば高感度CCD(Charge Coupled Devices)カメラ等であり、真空チャンバ4内部において電子線の照射方向に対して略垂直に設けられ、カメラ制御ユニット8の制御の下、試料Xに電子線が照射されることによって生じる電子後方散乱解析像を撮影し、当該電子後方散乱解析像を示す画像信号をカメラ制御ユニット8に出力する。カメラ制御ユニット8は、PC1における制御部1aの制御の下、上記カメラ7の撮影タイミング、露光時間、焦点合わせ等の制御を行うと共に、カメラ7から入力される画像信号を画像処理部1bに出力する。

【0022】

なお、本破壊寿命予測装置は従来のSEM装置を流用できるため、図示は省略したが、試料Xに電子線が照射されることで発生する2次電子を検出し、当該2次電子の発生量を輝度信号に変換してPC1の制御部1aに出力する2次電子検出部が真空チャンバ4内部に設けられており、制御部1aは、当該2次電子検出部から入力される輝度信号に基づいてSEM画像を表示部1fに表示させる機能を備えている。

【0023】

次に、このように構成された本破壊寿命予測装置を用いた破壊寿命予測処理手順について、図3のフローチャートを用いて以下説明する。

【0024】

まず、所定の使用時間が経過したボイラー管の溶接継手部について、クリープ破壊の恐れがある検査対象領域の切片、つまり試料Xを採取する(ステップS1)。

ここで、溶接継手部の検査対象領域について説明する。例えば、図4に示すように、改良9Cr−1Mo鋼からなるボイラー管に溶接を施した場合、母材10と溶接継手部11との溶接部分には、溶接熱影響部(HAZ:Heat Affected Zone)12が生じる。一般的に、クリープ破壊は、HAZ12内に形成される細粒域13において発生することが知られている。このような細粒域13は、焼きならしマルテンサイト結晶粒及び焼き戻しマルテンサイト結晶粒が混在し、微細な組織構造となる領域であり、クリープボイドが発生しやすい。本実施形態では、検査対象領域を上記細粒域13とし、当該細粒域13から試料Xを採取する。実際の試験を行なう上では、ボイラー管外から表面部に出ているHAZ12から試料Xを採取して評価を行う。

【0025】

続いて、試料Xの加工を行う(ステップS2)。ここで、試料Xの加工とは、まず、試料Xを試料用ステージ5に設置可能な大きさに切断した後、試料Xの表面に研磨もしくは電解研磨を施す。

【0026】

次に、上記のように加工を終えた試料Xを試料用ステージ5に設置する(ステップS3)。具体的には、真空ポンプを操作して真空チャンバ4の内部を大気圧に戻し、試料挿入ロッドに試料Xを取り付け、真空チャンバ4に設けられた試料取入れ口(図示せず)より上記試料挿入ロッドを挿入し、試料Xを試料用ステージ5上に設置する。試料Xの設置が完了したら試料挿入ロッドを取り除き、真空ポンプを操作して真空チャンバ4の内部気圧を所定の気圧(高真空)まで降下させる。

【0027】

続いて、電子線の照射開始位置を決定する(ステップS4)。この場合、本破壊寿命予測装置のSEM機能を用いる。つまり、電子線照射部3より電子線を試料Xに照射し、PC1の表示部1fに表示されるSEM画像を確認しながら所望の照射開始位置を決定する。ここで、5軸制御モータの操作により試料用ステージ5を、水平に対して70°程度に傾斜させる。なお、本実施形態では、試料X上における電子線照射領域を20μm×20μmの範囲とし、0.2μmピッチで電子線を照射する。

【0028】

そして、電子線の照射開始位置決定後、PC1においてEBSP法用の制御プログラムを起動し、電子線の照射を開始する(ステップS5)。PC1(具体的には制御部1a)は、EBSP法用の制御プログラムに基づいてSEM制御ユニット2及びカメラ制御ユニット8を制御し、当該制御により電子線は上記電子線照射領域に0.2μmピッチで走査状に照射され、当該照射によって生じる電子後方散乱解析像が各照射ポイント毎にカメラ7で撮影される。

【0029】

カメラ7は、各照射ポイント毎に撮影した電子後方散乱解析像を示す画像信号をカメラ制御ユニット8を介して画像処理部1bに順次出力する。画像処理部1bは、上記のように入力される画像信号、つまり電子後方散乱解析像をEBSP法に基づいて画像処理し、各照射ポイント毎の結晶方位を判定すると共に、当該結晶方位を各照射ポイントの位置情報と共に順次記憶部1eに順次記憶させる(ステップS6)。なお、上記電子線照射領域の大きさや走査ピッチ量は任意に設定可能である。

【0030】

上記ステップS6において、電子線照射領域の全照射ポイントにおける結晶方位の判定が終了すると、画像処理部1bは、記憶部1eに記憶されている各照射ポイントの位置情報及び結晶方位を取得し、当該位置情報及び結晶方位を基に、電子線照射領域において、結晶方位差が15°以上の結晶粒界の分布データを生成し、当該結晶粒界分布データを平均結晶粒径算出部1cに出力する(ステップS7)。

【0031】

図5に上記結晶粒界分布データの一例を示す。図5(a)は、初期状態、つまり未使用のボイラー管の溶接継手部の試料Xから得られた結晶粒界分布データである。図5(b)は、寿命消費率60%、つまりクリープ破壊寿命の60%に相当する使用時間経過後のボイラー管の溶接継手部の試料Xから得られた結晶粒界分布データである。図5(c)は、寿命消費率100%、つまりクリープ破壊後のボイラー管の溶接継手部の試料Xから得られた結晶粒界分布データである。これらの図に示すように、クリープ環境下では、時間経過と共に、細粒域13の結晶粒は大きくなる。つまり、結晶粒の大きさの変化とクリープ破壊寿命との間には、相関関係があることがわかる。

【0032】

平均結晶粒径算出部1cは、上記のような結晶粒界分布データに基づいて、電子線照射領域における各結晶粒について結晶粒径(平均相当径)を算出し、これらを平均して平均結晶粒径を算出する(ステップS8)。そして、平均結晶粒径算出部1cは、当該平均結晶粒径を示す平均結晶粒径信号を破壊寿命判定部1dに出力する。

【0033】

破壊寿命判定部1dは、上記平均結晶粒径信号と、記憶部1eに記憶されている図2に示す余寿命曲線データとに基づいて、クリープ破壊に至るまでの余寿命を判定する(ステップS9)。より具体的には、例えば、平均結晶粒径算出部1cにて算出された平均結晶粒径が4μmであった場合、図2の余寿命曲線から寿命消費率は約65%であることがわかる。つまり、クリープ破壊に至るまでのボイラー管の溶接継手部の余寿命は、クリープ破壊寿命の45%と判定される。

【0034】

破壊寿命判定部1dは、上記のように判定した余寿命を表示部1fに表示させるための、余寿命表示信号を表示部1fに出力する。表示部1fは、破壊寿命判定部1dから入力される余寿命表示信号を基に、ボイラー管の溶接継手部がクリープ破壊に至るまでの余寿命を表示する(ステップS10)。

【0035】

上記のように、結晶方位差が15°以上の結晶粒界分布データから平均結晶粒径を算出し、当該平均結晶粒径とクリープ破壊寿命との関係を示す余寿命曲線から余寿命を定量的に判定することができる。以下では、本実施形態において、結晶方位差が15°以上の結晶粒界分布データを求める理由について説明する。

【0036】

図6は、改良9Cr−1Mo鋼からなるボイラー管を使用したクリープ破壊試験から得られた、結晶方位差が3°以上(符号20)、10°以上(符号21)、15°以上(符号22)、30°以上(符号23)のそれぞれの結晶粒界分布について求めた余寿命曲線の実験データである。この図に示すように、結晶方位差が15°以上の場合、特に必要な情報である寿命消費率40%以降における平均結晶粒径の変化が最も大きい、すなわち、平均結晶粒径の変化に対する寿命消費率の応答性が良く、寿命予測精度が最も高い条件であることがわかる。

【0037】

従って、本実施形態によれば、EBSP法を用いて評価対象物の表面組織の変化を検査することで破壊寿命を評価する場合において、従来と比べて精度良く、評価対象物の余寿命、つまりクリープ破壊寿命を予測することが可能である。また、上記のような平均結晶粒径は、試料表面の研磨状態や、破壊寿命予測装置に設けられたチャンバの真空度、破壊寿命予測装置の振動等、各種測定条件のバラツキに依存しない再現性の高いパラメータであるので、現場レベルでの対応が可能であり、実用性の向上を図ることができる。

【0038】

なお、本発明は、上記実施形態に限定されるものではなく、例えば以下のような変形例が考えられる。

【0039】

(1)上記実施形態では、評価対象物として、改良9Cr−1Mo鋼からなるボイラー管を例示して説明したが、これに限定されず、他の高Cr系材料からなる金属部品であれば本発明は適用可能である。また、高Cr系材料以外であっても、EBSP法でなければ確認できない程微細な組織構造をとり、且つクリープ破壊の進行に応じて、結晶粒径が変化するような材料であれば、本発明は適用可能である。

【0040】

(2)上記実施形態では、結晶方位差が15°以上の結晶粒界分布から平均結晶粒径を算出したが、これに限定されず、図6に示す他の条件(結晶方位差が3°以上、10°以上、30°以上)を使用しても良い。これらの条件を使用した場合、余寿命の予測精度は若干低下するが、従来と比べた場合、図6に示すように、寿命消費率40%以降における平均結晶粒径の変化が大きいので、予測精度の向上に寄与することができる。

また、上記結晶方位差は62.8°以内であれば、これを使用しても良い。この62.8°とは、EBSP法を行なうにあたっての最大角度θmaxであり、EBSP法における立方晶間の方位関係の傾向を示すMackenzieプロットにおける下記(1)式から求められる。

θmax=cos−1{(2+√2)/4}=62.8° ・・・・・(1)

【0041】

(3)上記実施形態では、クリープに起因する破壊寿命を予測する場合について説明したが、これに限定されず、EBSP法でなければ確認できない程微細な組織構造をとり、且つ時間の経過と共に結晶粒径が変化するような特徴を有する破壊原因であれば、本発明は適用可能である。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施形態に係る破壊寿命予測装置の構成概略図である。

【図2】本発明の一実施形態に係る破壊寿命予測装置にて使用する余寿命曲線である。

【図3】本発明の一実施形態係る破壊寿命予測手順を示すフローチャート図である。

【図4】本発明の一実施形態に係る評価対象物の説明図である。

【図5】本発明の一実施形態に係る破壊寿命予測装置にて得られる結晶粒界分布の一例である。

【図6】本発明の一実施形態に係る各種条件に対応する余寿命曲線の実験データである。

【図7】従来技術で使用される平均結晶方位差と寿命消費率との関係を示す特性曲線である。

【符号の説明】

【0043】

1…PC(Personal Computer)、1a…制御部、1b…画像処理部、1c…平均結晶粒径算出部、1d…破壊寿命判定部、1e…記憶部、1f…表示部、2…SEM(Scanning Electron Microscope)制御ユニット、3…電子線照射部、4…真空チャンバ、5…試料用ステージ、6…ステージ制御ユニット、7…カメラ、8…カメラ制御ユニット、X…試料

【特許請求の範囲】

【請求項1】

評価対象物の試料に対して電子線を走査しながら照射する電子線照射手段と、

前記試料に照射された電子線が後方散乱することで形成された電子後方散乱解析像

を撮影する撮影手段と、

当該撮影手段によって撮影された電子後方散乱解析像を画像処理することにより前記試料の所定領域における結晶粒界分布を生成する画像処理手段と、

前記結晶粒界分布に基づいて平均結晶粒径を算出する平均結晶粒径算出手段と、

事前に求めた、前記平均結晶粒径と前記評価対象物の破壊寿命との関係を示す特性曲線

と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象

物の破壊寿命を判定する破壊寿命判定手段と、

当該破壊寿命判定手段による破壊寿命の判定結果を出力する出力手段と

を具備することを特徴とする破壊寿命評価装置。

【請求項2】

前記画像処理手段は、前記試料の所定領域における結晶方位差が15°以上の結晶粒界

分布を生成し、

前記平均結晶粒径算出手段は、前記結晶方位差が15°以上の結晶粒界分布に基づいて

平均結晶粒径を算出し、

前記破壊寿命判定手段は、事前に求めた、前記結晶方位差が15°以上の結晶粒界分布

に基づいて得られる平均結晶粒径と前記評価対象物の破壊寿命との関係を示す特性曲線と、

前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて前記評価対象物の破

壊寿命を判定することを特徴とする請求項1記載の破壊寿命評価装置。

【請求項3】

前記評価対象物は、高Cr系材料の溶接継手部であることを特徴とする請求項1または

2記載の破壊寿命評価装置。

【請求項4】

前記破壊寿命判定手段は、事前に求めた、前記平均結晶粒径と前記評価対象物のクリープ破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象物のクリープ破壊寿命を判定することを特徴とする請求項1〜3のいずれかに記載の破壊寿命評価装置。

【請求項1】

評価対象物の試料に対して電子線を走査しながら照射する電子線照射手段と、

前記試料に照射された電子線が後方散乱することで形成された電子後方散乱解析像

を撮影する撮影手段と、

当該撮影手段によって撮影された電子後方散乱解析像を画像処理することにより前記試料の所定領域における結晶粒界分布を生成する画像処理手段と、

前記結晶粒界分布に基づいて平均結晶粒径を算出する平均結晶粒径算出手段と、

事前に求めた、前記平均結晶粒径と前記評価対象物の破壊寿命との関係を示す特性曲線

と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象

物の破壊寿命を判定する破壊寿命判定手段と、

当該破壊寿命判定手段による破壊寿命の判定結果を出力する出力手段と

を具備することを特徴とする破壊寿命評価装置。

【請求項2】

前記画像処理手段は、前記試料の所定領域における結晶方位差が15°以上の結晶粒界

分布を生成し、

前記平均結晶粒径算出手段は、前記結晶方位差が15°以上の結晶粒界分布に基づいて

平均結晶粒径を算出し、

前記破壊寿命判定手段は、事前に求めた、前記結晶方位差が15°以上の結晶粒界分布

に基づいて得られる平均結晶粒径と前記評価対象物の破壊寿命との関係を示す特性曲線と、

前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて前記評価対象物の破

壊寿命を判定することを特徴とする請求項1記載の破壊寿命評価装置。

【請求項3】

前記評価対象物は、高Cr系材料の溶接継手部であることを特徴とする請求項1または

2記載の破壊寿命評価装置。

【請求項4】

前記破壊寿命判定手段は、事前に求めた、前記平均結晶粒径と前記評価対象物のクリープ破壊寿命との関係を示す特性曲線と、前記平均結晶粒径算出手段にて算出された平均結晶粒径とに基づいて、前記評価対象物のクリープ破壊寿命を判定することを特徴とする請求項1〜3のいずれかに記載の破壊寿命評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−248390(P2007−248390A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−75273(P2006−75273)

【出願日】平成18年3月17日(2006.3.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成17年9月1日 社団法人日本鉄鋼協会発行の「材料とプロセス Vol.18(2005)No.6」に発表

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月17日(2006.3.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成17年9月1日 社団法人日本鉄鋼協会発行の「材料とプロセス Vol.18(2005)No.6」に発表

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]