硝材試験方法、硝材評価方法および光学素子の製造方法

【課題】現実の表面状態との乖離発生を回避することのできる硝材試験方法および硝材評価方法を提供することを目的とし、ひいては、光学素子に備わっている化学的耐久性を充分に発揮させる光学素子の製造方法を提供することを目的とする。

【解決手段】硝材の化学的耐久性についての試験を行う硝材試験方法であって、前記硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる。

【解決手段】硝材の化学的耐久性についての試験を行う硝材試験方法であって、前記硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学素子の形成材料である硝材についての硝材試験方法、硝材評価方法および光学素子の製造方法に関する。

【背景技術】

【0002】

レンズやプリズム等の光学素子を形成する硝材に生じ得る表面劣化(白ヤケ、青ヤケ、潜傷等)は、当該硝材の化学的耐久性と密接な関係がある。硝材の化学的耐久性とは、硝材成分と処理液(洗浄液、研磨液等)が化学反応を起こすときの耐久性のことをいい、具体的には耐水性、耐酸性、耐洗剤性等が含まれる。このような化学的耐久性は、硝材の化学組成により異なるので、硝材評価において必要不可欠なものである。

【0003】

従来、硝材の化学的耐久性は、日本光学硝子工業会規格によって規定されている手法によって試験および評価がされる。さらに詳しくは、例えば日本光学硝子工業会規格JOGIS07による規定内容に従いつつ、各種光学ガラスの粉末法耐水性(DW)、粉末法耐酸性(DA)、表面法耐青ヤケ値(Tblue)、耐潜傷性(DNaOH)、耐潜傷性(DSTTP)、化学的耐久性(D0)を試験して評価し、これら各種の指標について1〜6級に分類されている(例えば、非特許文献1、2参照)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】「光学ガラスの化学的耐久性の測定方法(表面法)」、日本光学硝子工業会規格JOGIS07−1975

【非特許文献2】「技術情報(化学的性質)」、[online]、HOYA株式会社オプティクス事業部、[平成23年9月7日検索]、インターネット〈URL:http://www.hoya−opticalworld.com/japanese/technical/003.html〉

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来手法による硝材の試験および評価では、以下に述べるような問題が生じることがあった。

【0006】

例えば、「FDS18(HOYA株式会社製)」と呼ばれる硝種の硝材は、従来手法の評価によると、6種(DW、DA、Tblue、DNaOH、DSTTP、D0)に関して試験して評価したところ、化学的耐久性が全て1級であり、優れた化学的耐久性を有している。ところが、このFDS18に対する研削工程、研磨工程、洗浄液による洗浄工程等を経て光学素子であるレンズを作製した場合に、レンズ表面に反射防止膜をコートするまでの間に、そのレンズの表面に潜傷キズが発生してしまうという問題が生じることがあった。

このことは、従来手法の評価では全ての化学的耐久性が1級であったにもかかわらず、現実のレンズ表面の状態は時間と共に経時変化してしまうことを意味する。更に、このことは、従来手法による評価結果と現実のレンズ表面の劣化状態との間に乖離が生じる場合があり得ることを意味している。

【0007】

そこで、本発明は、現実の表面状態との乖離発生を回避することのできる硝材試験方法および硝材評価方法を提供することを目的とし、ひいては、光学素子に備わっている化学的耐久性を充分に発揮させる光学素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した目的達成のために、本願発明者は、先ず、従来手法の評価では全ての化学的耐久性が1級であった硝材を用いたにもかかわらず、現実のレンズ表面の状態が経時変化してしまった理由を検討した。

【0009】

その検討の結果、現実のレンズ表面状態が時間と共に経時変化してしまった理由として、本願発明者は以下の内容を予想した。

(理由1)硝材に備わっているはずの性能が、従来手法の評価ではカバーしきれていない。つまり、従来手法の試験および評価方法では表出しない特徴が、硝材に存在する。

(理由2)硝材に対する試験および評価の際には行われない処理が外的要因となり、現実のレンズ表面に影響を与えている。

【0010】

まず、理由1についてであるが、従来手法においても耐酸性等を含む各種の化学的耐久性について評価を行うが、従来手法は日本光学硝子工業会規格の規定内容に準拠している。そのため、評価すべき指標種類毎に硝材試料が浸漬される処理液の水素イオン濃度指数(以下、「pH」ともいう。)が固定的に定められている。また、処理液のpHのみならず、硝材試料の形状、大きさ、処理液への浸漬時間、液温度等についても、指標種類毎で評価条件が統一されていない。

さらに、従来手法は、評価段階が1〜6級と離散的であるとともに、1級よりも優れた耐久性を有する硝材をより詳細に分類して評価する手法が採られていない。

これらの事実から、本願発明者は、従来手法による評価では硝材が浸漬される処理液のpH変化の影響を把握できないところがポイントであり、このポイントにこそ、従来手法の試験および評価方法では表出しない特徴が存在するのではないかと推測した。

【0011】

次に、理由2についてであるが、レンズを作製する製造工程は、洗浄液による洗浄工程を含むことが一般的である。そして、洗浄工程では、強アルカリの洗浄液を用いることで洗浄力を向上させるといったことが行われている。このことから、本願発明者は、上記の外的要因として、洗浄工程で用いる洗浄液のpHが影響して、レンズ表面の状態が経時変化してしまったのではないかと推測した。

【0012】

以上の理由1および理由2を元に鋭意検討を重ねた結果、本願発明者は、日本光学硝子工業会規格の規定内容を遵守するという常識的な考えに捉われずに、処理液のpHを変化させてその影響を試験および評価するという従来にはない全く新たな思想に着眼した。そして、このように発想を転換することによって、日本光学硝子工業会規格の規定内容とは別に、硝材の化学的耐久性に対するpHによる影響(即ち従来手法の試験および評価方法では表出しない特徴)を把握できるような試験および評価を行うことで上記の課題を解決できるのではないか、という知見を得た。

【0013】

そして、上記の知見を実行に移して、pHと化学的耐久性との対応関係を把握してそれを活用することにより、従来手法による化学的耐久性の評価が高級とされている硝材においては、現実に光学素子のような製品となった後でも、硝材に対する評価と当該硝材における現実の表面状態との乖離発生を回避することができる、という知見を得た。

【0014】

そればかりか、従来手法による化学的耐久性の評価が低級とされている硝材であっても、光学素子の製造に用いられる処理液のpHが、硝材の種類毎に決められたpH範囲に収まるようにすることにより、場合によっては、化学的耐久性の評価が高級な硝材が基となった光学素子に引けを取らない程度に、硝材の化学的耐久性を充分に引き出すことができる、という知見を得た。

【0015】

本発明は、上述した本願発明者による新たな知見に基づいてなされたものである。

本発明の第1の態様は、

硝材の化学的耐久性についての試験を行う硝材試験方法であって、

前記硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる

ことを特徴とする硝材試験方法である。

本発明の第2の態様は、第1の態様に記載の態様であって、

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した後における前記硝材のヘーズ値を用いる

ことを特徴とする。

本発明の第3の態様は、第1または第2の態様に記載の態様であって、

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した前後での前記硝材の重量変化値を用いる

ことを特徴とする。

本発明の第4の態様は、第1から第3の態様のいずれか1つに記載の態様によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する

ことを特徴とする硝材評価方法である。

本発明の第5の態様は、

硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる硝材試験工程と、

前記硝材試験工程で調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、前記硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する硝材評価工程と、

前記硝材評価工程で選定した水素イオン濃度指数の処理液を用いて前記硝材に対する処理を行って光学素子を製造する硝材処理工程と

を備えることを特徴とする光学素子の製造方法である。

【発明の効果】

【0016】

本発明によれば、水素イオン濃度指数の変化が化学的耐久性指標値に与える影響を把握し得るようになるので、硝材に対する評価と当該硝材における現実の表面状態との乖離発生を回避することが可能になる。ひいては、光学素子に備わっている化学的耐久性を充分に発揮させることが可能になる。

【図面の簡単な説明】

【0017】

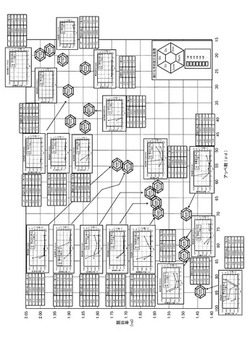

【図1】本実施例において、横軸をアッベ数νd、縦軸を屈折率ndとして、各硝種が有するアッベ数および屈折率を、各硝種を示す六角形の中心点によってプロットした図である。なお、各硝種を示す六角形の各辺側の領域は、日本光学硝子工業会規格JOGIS07における化学的耐久性指標を示している。なお、各辺側の領域によって化学的耐久性指標の種類が異なっており、六角形上辺領域が粉末法耐水性(DW)を示し、そこから時計回りにて六角形上辺領域と隣接する領域(即ち右上領域)が粉末法耐酸性(DA)、右下領域が表面法耐青ヤケ値(Tblue)、六角形下辺領域が耐潜傷性(DNaOH)、左下領域が耐潜傷性(DSTTP)、左上領域が化学的耐久性(D0)を示す。また、各領域内の模様によって化学的耐久性の等級の違いを示している。

【図2】図2(a)は、実施例1の硝材(硝種:FDS18)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。 図2(b)は、実施例16の硝材(硝種:M−FCD1)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について詳細に説明する。

本実施形態においては、次の順序で説明を行う。

1.硝材試験方法

A)硝材の準備

B)処理液の準備

C)化学的耐久性指標値(ヘーズ値・重量変化値)の設定

2.硝材評価方法

3.光学素子の製造方法

A)硝材試験工程

B)硝材評価工程

C)硝材処理工程

4.実施の形態による効果

5.変形例

【0019】

<1.硝材試験方法>

A)硝材の準備

先ず、化学的耐久性を調べる対象となる硝種別に、試験用の硝材を用意する。以降、この硝材のことを「硝材試料」ともいう。

なお、ここで言う硝材とは、光学素子(光学ガラス)の形成材料となるもので、硝材の種類(以下、単に「硝種」という。)によって化学的組成が異なる。したがって、硝材は、硝種が異なれば、その化学的耐久性も異なる。

【0020】

硝材試料は、例えば、硝材を直径43.7mm、厚さ5mmの円盤形状に加工し、対向する二つの主表面(直径43.7mmの面)をJIS R 6001(研磨材の粒度)に規定する#1200の粒度で、JIS R 6111(人造研磨材)に規定するA砥粒を用いて砂掛けを行う。そして、ストレートアスファルト系ピッチと酸化セリウム(CeO2)を用いて研磨し、ルーペで覗いて砂目が見えない程度に仕上げ、硝材試料とする。ただし、硝材試料は、このようなものに限定されることはなく、処理液に浸漬可能であれば他のものであってもよい。

【0021】

B)処理液の準備

また、硝材試料の他に、当該硝材試料を収容可能な大きさの容器中に、当該硝材試料を浸漬するための処理液を用意する。ただし、処理液については、その水素イオン濃度指数(pH)を適宜調整し得るようにする。pH調整は、例えば、中性の処理液として純水を使用し、酸性にする場合は硝酸(HNO3)を加え、アルカリ性にする場合は水酸化ナトリウム(NaOH)を加えて行うことが考えられる。つまり、純水に対してHNO3とNaOHを使用し、HNO3とNaOHの混合比を変えることで、pH調整を行い得るようにしたものが、処理液の一具体例として挙げられる。なお、処理液がこれに限定されることはなく、pH調整が可能であれば他のものを用いてもよい。

【0022】

硝材試料および処理液を用意した後は、あるpHに調整されて所定温度(例えば50℃)に保たれた処理液中に、硝材試料を所定時間(例えば15時間)浸漬する。なお、温度や時間等は、適宜設定すればよく、特定の値に限定されるものではない。

【0023】

なお、この処理液は、<3.光学素子の製造方法>における硝材処理工程で使用される液体(例えば研磨液や洗浄液等)を想定したものである。つまり、光学素子が製品として完成に至るまでに使用される液体を処理液に見立てた上で、硝材試料をこの処理液に浸漬させ、化学的耐久性指標値がpH変化に応じてどのように変化するかを試験しておく。そして、この試験結果に基づいて硝材の評価を硝種ごとに行い、光学素子を製造する際の硝材処理工程において用いる処理液のpH範囲を決定する。そして、実際の硝材処理工程では、このpH範囲の処理液(研磨液や洗浄液等)を使用する。つまり、<1.硝材試験方法>で用いる処理液には、光学素子を製造する際の硝材処理工程において使用される研磨液や洗浄液等を見立てたものという役割がある。

【0024】

C)化学的耐久性指標値(ヘーズ値・重量変化値)の設定

その後は、硝材の化学的耐久性についての試験を行う。具体的に言うと、処理液中から取り出した硝材試料について、所定種類の化学的耐久性指標値の測定を行う。この測定により、硝材試料が浸漬される処理液のpHの変化と処理液に浸漬された硝材試料における所定種類の化学的耐久性指標値の変化との対応関係を、硝材試料の硝種別に調べる。

【0025】

硝材の化学的耐久性とは、硝材成分と処理液(洗浄液、研磨液等)が化学反応を起こすときの耐久性のことをいい、これを評価するための客観的な基準(指標)として化学的耐久性指標値が用いられる。

化学的耐久性指標値としては様々な種類の指標値を用いることが可能であるが、本実施形態では所定種類の化学的耐久性指標値として「ヘーズ値」および「重量変化値」を用いる。「ヘーズ値」および「重量変化値」、特に「ヘーズ値」を用いれば、硝材試料の表面の状態の経時変化(例えば、曇りによる状態変化)を、的確かつ客観的に把握し得るからである。

【0026】

「ヘーズ値」は、いわゆる曇りの度合を表す値であり、数値が小さい程透明性が高いことを示す。具体的には、ヘーズ値(%)=Td/Tt×100(Td:拡散透過率、Tt:全光線透過率)の式で特定される。このようなヘーズ値は、「日本光学硝子工業会規格JOGIS 光学ガラスの化学的耐久性の測定方法(表面法)07−1975」に定められたヘーズメーターを用い、処理液に所定時間浸漬した後における硝材試料の対向する二つの主表面に対し垂直に測定光を透過させることで、測定することが可能である。なお本願明細書において、ヘーズ値とは「日本光学硝子工業会規格JOGIS 光学ガラスの化学的耐久性の測定方法(表面法)07−1975」における「ヘイズ」と同様の意味を有する。

【0027】

「重量変化値」は、処理液への浸漬前後での硝材試料の重量変化量(減少量)を表す値である。このような重量変化値(g)は、処理液に所定時間浸漬した前後での硝材試料の重量を計測し、それぞれの計測結果の差分を算出することで、測定することが可能である。

【0028】

あるpHに調整された処理液中に所定時間浸漬された硝材試料のヘーズ値および重量変化値を測定した後は、次いで、当該硝材試料と同一の硝種の新たな硝材試料について、処理液のpH以外の条件を固定したまま、pHを変化させた処理液を用いて、ヘーズ値および重量変化値の測定を行う。測定手法は、pHの変更前と同様である。つまり、処理液のpHだけを変化させて、再び、ヘーズ値および重量変化値の測定を行うのである。

【0029】

このようにして、少なくとも二以上のpHについて、それぞれに対応するヘーズ値および重量変化値を得る。これにより、処理液のpHの変化と硝材試料におけるヘーズ値の変化との対応関係、および、当該処理液のpHの変化と当該硝材試料における重量変化値の変化との対応関係が、硝材試料の硝種別にわかるようになる。つまり、pH変化と化学的耐久性指標値変化(具体的にはヘーズ値および重量変化値の変化)との対応関係について、上述した一連の方法によって試験を行うことで、硝材の硝種毎に情報取得を行うことができる。

【0030】

なお、ヘーズ値および重量変化値の測定は、少なくとも二つのpHについて行えばよい。少なくとも二つのpHについて行えば、pH変化と化学的耐久性指標値変化との対応関係を特定することが可能だからである。ただし、好ましくは、例えばpH=3.2、6.3、6.9、9.4、11.8といったように、酸性からアルカリ性まで、三以上のpHについて測定を行うべきである。このように、多くのpHについて測定を行えば、分解能向上による対応関係特定の精度向上が図れるからである。

【0031】

<2.硝材評価方法>

本実施形態においては、上述の硝材試験方法によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液のpHを選定する。この許容値は、硝材を加工する者が任意に決定することができる。

【0032】

以下、硝材試験方法で得られた結果を説明し、その結果を用いて硝材評価を行うために、図1と図2を用いる。

図1は、横軸をアッベ数νd、縦軸を屈折率ndとして、各硝種が有するアッベ数および屈折率を、各硝種を示す六角形の中心点によってプロットした図である。なお、各硝種を示す六角形の各辺側の領域は、日本光学硝子工業会規格JOGIS07における化学的耐久性指標を示している。なお、各辺側の領域によって化学的耐久性指標の種類が異なっており、六角形上辺領域が粉末法耐水性(DW)を示し、そこから時計回りにて六角形上辺領域と隣接する領域(即ち右上領域)が粉末法耐酸性(DA)、右下領域が表面法耐青ヤケ値(Tblue)、六角形下辺領域が耐潜傷性(DNaOH)、左下領域が耐潜傷性(DSTTP)、左上領域が化学的耐久性(D0)を示す。また、各領域内の模様によって化学的耐久性の等級の違いを示している。なお、等級の表示において「−」と記載されているものは、処理液への浸漬の際、硝材の表面全体が溶出してしまうため、青ヤケ層が観察されない、または、干渉色の変化が不規則であるため、等級による評価が行えないことを示す。

図2(a)は、後述する実施例1の硝材(硝種:FDS18)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。

図2(b)は、後述する実施例16の硝材(硝種:M−FCD1)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。

【0033】

例えば、後述する実施例1の硝材(硝種:FDS18)を用いる場合、図2(a)に示すように、化学的耐久性指標値としてヘーズ値を用い、その許容値を2%以下に設定すると、処理液のpHは少なくとも3.2以上11.8以下の範囲で設定可能となる。また、化学的耐久性指標値として重量変化値を用い、その許容値を0.01%以下に設定しても同様の範囲となる。

その一方、ヘーズ値の許容値を0%近傍(例えば0.20%以下)とすると、処理液のpHは少なくとも3.2以上9.4以下の範囲に収める必要があることがわかる。

【0034】

つまり、図1に示すように、硝種がFDS18の硝材においては従来手法における化学的耐久性の等級が全体的に高くなっている一方、光学素子を製造する際の研磨液や洗浄液等を上記のpH範囲に収める必要があることを、光学素子を製造する前に把握できる。

【0035】

また別の例として、後述する実施例16の硝材(硝種:M−FCD1)を用いる場合を挙げる。この硝材を従来手法で試験した場合、図1に示すように、化学的耐久性の等級が全体的に低くなっている。この硝材に対し、本実施形態の硝材試験方法を用いることにより、図2(b)に示すように、pH変化とヘーズ値変化との対応関係が得られる。これを見ると、処理液のpHが6.3以上6.9以下の範囲ならば、1%以下のヘーズ値を達成することが可能となる。つまり、従来手法における化学的耐久性の等級という点では実施例1の硝材(硝種:FDS18)に比べて比較的劣っているにも拘わらず、製品となる光学素子を製造する際に用いられる処理液のpHを6.3以上6.9以下に収めるようにすることにより、高級な硝材に引けを取らないくらいの高い化学的耐久性(ここでは低いヘーズ値)を有する光学素子を得ることができる。そして、本実施形態の硝材試験方法および硝材評価方法を用いることにより、この光学素子が製品となった後であっても、当初の予定通り、上記のような低いヘーズ値を実現することができる。

【0036】

一般に、低屈折率・高アッベ数の硝材を使用する場合、図1に示すように、従来手法で求められる化学的耐久性の等級がどうしても下がる傾向にある。しかしながら、本実施形態の硝材試験方法および硝材評価方法を用いることにより、低屈折率・高アッベ数の硝材を使用する場合であっても、硝材試験方法によって硝種に応じた処理液のpH範囲が得られる。そして、このpH範囲の処理液を硝材の加工の際に用いることにより、高屈折率・低アッベ数の硝材並みの化学的耐久性を獲得することができる。

【0037】

つまり、どのような屈折率およびアッベ数を硝材が有していようとも、本来その硝材が有しているはずの化学的耐久性であって、従来手法では把握しきれなかった潜在的な化学的耐久性を発揮させることができる。

その結果、硝材を加工する者にとって、従来手法の化学的耐久性だと低級の評価を受けていたが故に敬遠していた硝材であっても自由に選択することができる。そして、所望の屈折率およびアッベ数を有しながらも、充分な化学的耐久性が発揮された光学素子を製造することが可能となる。

【0038】

<3.光学素子の製造方法>

以下、光学素子の製造方法について説明する。

この光学素子としては硝材を用いたものであれば適用できるが、本実施形態においては光学ガラスレンズ(以降、単にレンズともいう。)を製造する場合について説明する。

【0039】

本実施形態においては、試験用硝材試料に対して、上述の硝材試験方法を適用した硝材試験工程、および上述の硝材評価方法を適用した硝材評価工程を行う。両工程によって処理液の適切なpH範囲を得た後、製品となる光学素子の基となる硝材に対して、pH範囲が限定された処理液により硝材処理工程を行う。

以下、各工程について説明するが、既に記載した内容と重複する部分は省略する。

【0040】

A)硝材試験工程

まず、レンズにおける硝種を選定する。本実施形態においては、後述の実施例1(硝種:FDS18)と同一の硝種を選定し、この硝種の硝材に対し、上記の硝材試験工程および硝材評価工程を行う。また、硝材試験工程での化学的耐久性指標値にはヘーズ値と重量変化値を採用する。その結果、図2(a)に示すように、硝材試験工程において、処理液のpHの変化に対するヘーズ値と重量変化値の対応関係が得られる。

【0041】

B)硝材評価工程

そして、硝材評価工程での許容値は、ヘーズ値を1%以下、重量変化値を0.001g以下と設定する。この設定により、硝材処理工程において使用される液体のpH範囲を3.2以上9.8以下と決定する。

【0042】

C)硝材処理工程

この硝材評価工程で得た結果を受けて、先ほどの硝材試験工程および硝材評価工程で選定した硝種と同一の硝材であって、製品用のレンズの基となる硝材に対して、硝材処理工程を行う。硝材処理工程を具体的に挙げると、レンズに対する研磨工程や洗浄工程が挙げられる。研磨工程においては研磨液のpHを、上記の硝材評価工程で選定したpH範囲内に収める。同様に、洗浄工程においては洗浄液のpHを、上記の硝材評価工程で選定したpH範囲内に収める。つまり硝材処理工程とは、上記の硝材評価工程で選定したpHの処理液を用いて硝材に対する処理を行って光学素子を製造する工程である。

【0043】

なお、レンズを作製する方法は公知の方法を用いれば良い。例えば、レンズにおけるガラス原料の熔融等の具体的な工程は、キャスト、パイプ流出、ロール、プレスなど従来から用いられている方法を使用すれば良い。その他、光学ガラスレンズ製造において必要な工程であって、本明細書に記載されていない工程の内容については、公知の方法を用いれば良い。公知の方法として例を挙げるとすれば、本出願人による特許4747039、特許4726666、特許第3361270号等が挙げられる。

【0044】

<4.実施の形態による効果>

本実施形態によれば以下の効果を奏する。

pHと化学的耐久性との対応関係を把握してそれを活用することにより、従来手法による化学的耐久性の評価が高級とされている硝材においては、現実に製品となった後でも、硝材に対する評価と当該硝材における現実の表面状態との乖離発生を回避することができる。

【0045】

そればかりか、従来手法による化学的耐久性の評価が低級とされている硝材であっても、光学素子の製造に用いられる処理液のpHを、硝材の種類毎に決められた範囲に収まるようにすることにより、場合によっては、化学的耐久性の評価が高級な硝材が基となった光学素子に引けを取らない程度に、硝材の化学的耐久性を充分に引き出すことができる。

【0046】

つまり、どのような屈折率およびアッベ数を硝材が有していようとも、本来その硝材が有しているはずの化学的耐久性であって、従来手法では把握しきれなかった潜在的な化学的耐久性を発揮させることができる。

【0047】

その結果、硝材を加工する者にとって、従来手法の化学的耐久性だと低級の評価を受けていたが故に敬遠していた硝材であっても自由に選択することができる。そして、所望の屈折率およびアッベ数を有しながらも、充分な化学的耐久性が発揮された光学素子を製造することが可能となる。

【0048】

以上の効果により、現実の表面状態との乖離発生を回避することのできる硝材試験方法および硝材評価方法を提供することを目的とし、ひいては、光学素子に備わっている化学的耐久性を充分に発揮させる光学素子の製造方法を提供することが可能となる。

【0049】

<5.変形例>

(化学的耐久性指標値がヘーズ値または重量変化値のみの場合)

本実施形態においては、化学的耐久性指標値が2つの場合(即ち「ヘーズ値」と「重量変化値」の場合)について述べた。その一方で、化学的耐久性指標値が1つの場合であっても本発明の思想は適用できる。具体的に言うと、本実施形態における硝材試験方法および評価方法において、処理液のpH変化とヘーズ値との対応関係のみ把握し、この関係から好適なpH範囲を獲得しても良い。

上記の場合とは逆に、化学的耐久性指標値が重量変化値のみの場合であっても本発明の思想は適用できる。

【0050】

(その他の化学的耐久性指標値(表面変化))

先にも述べたように、化学的耐久性指標値としては、化学的耐久性を示す指標であれば、「ヘーズ値」と「重量変化値」以外の、様々な種類の指標値を用いることが可能である。その一例としては、「表面状態の変化」が挙げられる。後述の実施例1(硝種:FDS18)の表1で示しているが、硝材試験工程において、硝材に対する処理液のpH変化と「表面状態の変化」との対応関係を調べることにより、硝材処理工程で用いる予定の処理液のpH範囲を決定しても良い。例えば、後述の実施例1の表1に示すように、硝種がFDS18の場合はpH範囲を少なくとも3.2以上9.4以下とするのが好ましい。

【0051】

(光学素子)

本実施形態においては光学素子を光学ガラスレンズとした場合について述べた。この光学素子の具体例としては、球面レンズ、非球面レンズ、マイクロレンズなどの各種のレンズ、回折格子、回折格子付のレンズ、レンズアレイ、プリズムなどを例示することができる。また、形状面からは凹メニスカスレンズ、両凹レンズ、平凹レンズ、凸メニスカスレンズ、両凸レンズ、平凸レンズなどを例示することができる。

なお、これらのレンズに対し、必要に応じて、反射防止膜、全反射膜、部分反射膜、分光特性を有する膜などの光学薄膜を設け、光学素子とすることもできる。

また、上記光学素子は、高性能かつコンパクトな撮像光学系の部品として好適であり、デジタルスチルカメラ、デジタルビデオカメラ、携帯電話搭載カメラ、車載カメラなどの撮像光学系に好適である。

【実施例】

【0052】

次に実施例を示し、本発明について具体的に説明する。もちろん本発明は、以下の実施例に限定されるものではない。

【0053】

<実施例1>

(硝材試験工程)

まず、硝材試験工程を行う。この試験に用いられる硝材試料として、本実施例においては、硝種がFDS18(HOYA株式会社製)の硝材を用いた。そして、本実施形態で挙げた例と同様、硝材試料に対し、硝材を直径43.7mm、厚さ5mmの円盤形状に加工し、対向する二つの主表面(直径43.7mmの面)をJIS R 6001(研磨材の粒度)に規定する#1200の粒度で、JIS R 6111(人造研磨材)に規定するA砥粒を用いて砂掛けを行った。そして、ストレートアスファルト系ピッチと酸化セリウム(CeO2)を用いて研磨し、ルーペで覗いて砂目が見えない程度に仕上げ、硝材試験工程にて被試験体となる試験用硝材試料をレンズ状に作製した。

【0054】

また、処理液としては、pH=3.2、6.3、6.9、9.4、11.8という5種類のものを用意した。なお、pH=3.2の処理液は、濃度6.3%の硝酸(HNO3)を純水にて薄めてpHを調整することにより用意した。pH=6.3の処理液としては、純水を使用した。pH=6.9、9.4、11.8の処理液は、濃度0.4%の水酸化ナトリウム(NaOH)を純水にて薄めてpHを調整することにより用意した。なお、pH=7付近の液体をpHメーターで測定すると、測定数値が変動することにより測定が困難となることから、変動範囲が狭いpH試験紙を併用して、pHの測定を行った。

【0055】

一方、この試験を行う装置としては、以下のものを用いた。まず、ウォーターバスを用意した。そして、このウォーターバス内に配置されるプラスチック容器を2つ用意した。この各々のプラスチック容器中には、試験用硝材試料を設置するためのプラスチック製の硝材試料封入容器を設けた。なお、硝材試料封入容器内においては、試験用硝材試料を保持するためのホルダーが設けられている。

【0056】

そして、各々の硝材試料封入容器に、被試験体となる試験用硝材試料を、ホルダーに2枚ずつ設置した。一方の硝材試料封入容器においては、2枚の試験用硝材試料が浸漬する程度の量の処理液(500ml)を封入した。もう一方の硝材試料封入容器においては、処理液の代わりにRO水を同量封入した。なお、RO水に浸漬させた試験用硝材試料は、処理液に浸漬させた試験用硝材試料のヘーズ値を測定するための参照試料として用い、ヘーズメーターによる測定の際の感度補正に用いた。

【0057】

その後、各々のプラスチック容器内に、各々の硝材試料封入容器を挿入した状態でRO水(800ml)を封入した。こうして、プラスチック容器内の水位を、硝材試料封入容器内の処理液またはRO水の水位以上とした。

【0058】

そして、2つのプラスチック容器をウォーターバス内に配置し、ウォーターバスの内容を蒸留水とし、約50℃に温調した。その際、ウォーターバス内の水位を、プラスチック容器内のRO水の水位以上とした。なお、処理液およびRO水への浸漬時間は、15時間とした。処理液への浸漬後、試験用硝材試料について、ヘーズ値、重量変化値、および表面の状態変化についての測定を行った。

そして、以上の測定を、用意した処理液(5種のpH)ごとに行った。

【0059】

以上、試験用硝材試料に対する硝材試験工程により、実施例1において、pHの変化と化学的耐久性指標値(ヘーズ値、重量変化値および表面状態の変化)との対応関係を把握した。その結果を、図1の実施例1及び下記の表1に示す。

なお表1は、処理液のpH値と表面状態の変化との対応関係を示した表である。

【表1】

更に、図1の実施例1の結果を拡大したものを図2(a)に示す。

【0060】

(硝材評価工程)

硝材試験工程によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液のpHを選定した。つまり、本実施例においては、ヘーズ値が1%以下、重量変化値が0.01g以下という範囲の値を許容値と設定した。更に、表1に示す表面状態の変化においても、表面に細かい傷が形成されない状態を許容値の範囲内とした。こうすることにより、その後の製品製造に用いられる洗浄液のpH範囲を3.2以上9.4以下に収めることとした。

【0061】

(硝材処理工程)

硝材評価工程によって研磨液および洗浄液のpH範囲を決定した後、試験用硝材試料と同種の硝材である製品用硝材試料に対し、当該範囲内のpHとなっている洗浄液にて洗浄を行った。そして、この製品用硝材試料を室温にて1日放置した。

【0062】

(評価)

製品用硝材試料の表面を観察したところ、製品用硝材試料の表面には潜傷キズは発生しておらず、製品用硝材試料が時間と共に経時変化する様子は伺えなかった。即ち、従来手法における化学的耐久性の評価に違わぬ程度の良好な化学的耐久性を、現実においても有する製品用硝材試料を得ることができた。

【0063】

<実施例2〜18>

(硝材試験工程・硝材評価工程)

実施例1と同様に、各実施例にて選択した硝種の試験用硝材試料に対し、硝材試験工程、硝材評価工程を行った。そして、図1に示すように、屈折率ndとアッベ数νdで分類される硝材マップ上に存在する複数の硝種について、その結果を当該硝材マップ上にて各硝種毎に個別に一覧形式で図表化した。

なお、ここで言うところの図表化とは、提供すべき情報、すなわちpH変化と化学的耐久性指標値変化との対応関係を、図面(グラフ)若しくは表、またはこれら両方で表すことをいう。また、硝種毎に個別とは、硝種の一つ一つに対して別個にという意である。

【0064】

(硝材処理工程)

実施例1と同様に、硝材評価工程によって研磨液および洗浄液のpH範囲を決定した後、試験用硝材試料と同種の硝材である製品用硝材試料に対し、洗浄を行った。そして、この製品用硝材試料を室温にて1日放置した。

【0065】

(評価)

製品用硝材試料の表面を観察したところ、実施例1と同様、製品用硝材試料の表面には潜傷キズは発生しておらず、製品用硝材試料が時間と共に経時変化する様子は伺えなかった。即ち、従来手法における化学的耐久性の評価に違わぬ程度の良好な化学的耐久性を、現実においても有する製品用硝材試料を得ることができた。

【0066】

また、実施例16の硝材(硝種:M−FCD1)を用いた場合、従来手法における化学的耐久性の等級という点では実施例1の硝材(硝種:FDS18)に比べて比較的劣っているにも拘わらず、硝材処理工程において用いられる処理液のpHを6.3以上6.9以下に収めることにより、高級な硝材に引けを取らないくらいの高い化学的耐久性を有する製品用硝材試料を得ることができた。

【技術分野】

【0001】

本発明は、光学素子の形成材料である硝材についての硝材試験方法、硝材評価方法および光学素子の製造方法に関する。

【背景技術】

【0002】

レンズやプリズム等の光学素子を形成する硝材に生じ得る表面劣化(白ヤケ、青ヤケ、潜傷等)は、当該硝材の化学的耐久性と密接な関係がある。硝材の化学的耐久性とは、硝材成分と処理液(洗浄液、研磨液等)が化学反応を起こすときの耐久性のことをいい、具体的には耐水性、耐酸性、耐洗剤性等が含まれる。このような化学的耐久性は、硝材の化学組成により異なるので、硝材評価において必要不可欠なものである。

【0003】

従来、硝材の化学的耐久性は、日本光学硝子工業会規格によって規定されている手法によって試験および評価がされる。さらに詳しくは、例えば日本光学硝子工業会規格JOGIS07による規定内容に従いつつ、各種光学ガラスの粉末法耐水性(DW)、粉末法耐酸性(DA)、表面法耐青ヤケ値(Tblue)、耐潜傷性(DNaOH)、耐潜傷性(DSTTP)、化学的耐久性(D0)を試験して評価し、これら各種の指標について1〜6級に分類されている(例えば、非特許文献1、2参照)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】「光学ガラスの化学的耐久性の測定方法(表面法)」、日本光学硝子工業会規格JOGIS07−1975

【非特許文献2】「技術情報(化学的性質)」、[online]、HOYA株式会社オプティクス事業部、[平成23年9月7日検索]、インターネット〈URL:http://www.hoya−opticalworld.com/japanese/technical/003.html〉

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来手法による硝材の試験および評価では、以下に述べるような問題が生じることがあった。

【0006】

例えば、「FDS18(HOYA株式会社製)」と呼ばれる硝種の硝材は、従来手法の評価によると、6種(DW、DA、Tblue、DNaOH、DSTTP、D0)に関して試験して評価したところ、化学的耐久性が全て1級であり、優れた化学的耐久性を有している。ところが、このFDS18に対する研削工程、研磨工程、洗浄液による洗浄工程等を経て光学素子であるレンズを作製した場合に、レンズ表面に反射防止膜をコートするまでの間に、そのレンズの表面に潜傷キズが発生してしまうという問題が生じることがあった。

このことは、従来手法の評価では全ての化学的耐久性が1級であったにもかかわらず、現実のレンズ表面の状態は時間と共に経時変化してしまうことを意味する。更に、このことは、従来手法による評価結果と現実のレンズ表面の劣化状態との間に乖離が生じる場合があり得ることを意味している。

【0007】

そこで、本発明は、現実の表面状態との乖離発生を回避することのできる硝材試験方法および硝材評価方法を提供することを目的とし、ひいては、光学素子に備わっている化学的耐久性を充分に発揮させる光学素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した目的達成のために、本願発明者は、先ず、従来手法の評価では全ての化学的耐久性が1級であった硝材を用いたにもかかわらず、現実のレンズ表面の状態が経時変化してしまった理由を検討した。

【0009】

その検討の結果、現実のレンズ表面状態が時間と共に経時変化してしまった理由として、本願発明者は以下の内容を予想した。

(理由1)硝材に備わっているはずの性能が、従来手法の評価ではカバーしきれていない。つまり、従来手法の試験および評価方法では表出しない特徴が、硝材に存在する。

(理由2)硝材に対する試験および評価の際には行われない処理が外的要因となり、現実のレンズ表面に影響を与えている。

【0010】

まず、理由1についてであるが、従来手法においても耐酸性等を含む各種の化学的耐久性について評価を行うが、従来手法は日本光学硝子工業会規格の規定内容に準拠している。そのため、評価すべき指標種類毎に硝材試料が浸漬される処理液の水素イオン濃度指数(以下、「pH」ともいう。)が固定的に定められている。また、処理液のpHのみならず、硝材試料の形状、大きさ、処理液への浸漬時間、液温度等についても、指標種類毎で評価条件が統一されていない。

さらに、従来手法は、評価段階が1〜6級と離散的であるとともに、1級よりも優れた耐久性を有する硝材をより詳細に分類して評価する手法が採られていない。

これらの事実から、本願発明者は、従来手法による評価では硝材が浸漬される処理液のpH変化の影響を把握できないところがポイントであり、このポイントにこそ、従来手法の試験および評価方法では表出しない特徴が存在するのではないかと推測した。

【0011】

次に、理由2についてであるが、レンズを作製する製造工程は、洗浄液による洗浄工程を含むことが一般的である。そして、洗浄工程では、強アルカリの洗浄液を用いることで洗浄力を向上させるといったことが行われている。このことから、本願発明者は、上記の外的要因として、洗浄工程で用いる洗浄液のpHが影響して、レンズ表面の状態が経時変化してしまったのではないかと推測した。

【0012】

以上の理由1および理由2を元に鋭意検討を重ねた結果、本願発明者は、日本光学硝子工業会規格の規定内容を遵守するという常識的な考えに捉われずに、処理液のpHを変化させてその影響を試験および評価するという従来にはない全く新たな思想に着眼した。そして、このように発想を転換することによって、日本光学硝子工業会規格の規定内容とは別に、硝材の化学的耐久性に対するpHによる影響(即ち従来手法の試験および評価方法では表出しない特徴)を把握できるような試験および評価を行うことで上記の課題を解決できるのではないか、という知見を得た。

【0013】

そして、上記の知見を実行に移して、pHと化学的耐久性との対応関係を把握してそれを活用することにより、従来手法による化学的耐久性の評価が高級とされている硝材においては、現実に光学素子のような製品となった後でも、硝材に対する評価と当該硝材における現実の表面状態との乖離発生を回避することができる、という知見を得た。

【0014】

そればかりか、従来手法による化学的耐久性の評価が低級とされている硝材であっても、光学素子の製造に用いられる処理液のpHが、硝材の種類毎に決められたpH範囲に収まるようにすることにより、場合によっては、化学的耐久性の評価が高級な硝材が基となった光学素子に引けを取らない程度に、硝材の化学的耐久性を充分に引き出すことができる、という知見を得た。

【0015】

本発明は、上述した本願発明者による新たな知見に基づいてなされたものである。

本発明の第1の態様は、

硝材の化学的耐久性についての試験を行う硝材試験方法であって、

前記硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる

ことを特徴とする硝材試験方法である。

本発明の第2の態様は、第1の態様に記載の態様であって、

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した後における前記硝材のヘーズ値を用いる

ことを特徴とする。

本発明の第3の態様は、第1または第2の態様に記載の態様であって、

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した前後での前記硝材の重量変化値を用いる

ことを特徴とする。

本発明の第4の態様は、第1から第3の態様のいずれか1つに記載の態様によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する

ことを特徴とする硝材評価方法である。

本発明の第5の態様は、

硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる硝材試験工程と、

前記硝材試験工程で調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、前記硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する硝材評価工程と、

前記硝材評価工程で選定した水素イオン濃度指数の処理液を用いて前記硝材に対する処理を行って光学素子を製造する硝材処理工程と

を備えることを特徴とする光学素子の製造方法である。

【発明の効果】

【0016】

本発明によれば、水素イオン濃度指数の変化が化学的耐久性指標値に与える影響を把握し得るようになるので、硝材に対する評価と当該硝材における現実の表面状態との乖離発生を回避することが可能になる。ひいては、光学素子に備わっている化学的耐久性を充分に発揮させることが可能になる。

【図面の簡単な説明】

【0017】

【図1】本実施例において、横軸をアッベ数νd、縦軸を屈折率ndとして、各硝種が有するアッベ数および屈折率を、各硝種を示す六角形の中心点によってプロットした図である。なお、各硝種を示す六角形の各辺側の領域は、日本光学硝子工業会規格JOGIS07における化学的耐久性指標を示している。なお、各辺側の領域によって化学的耐久性指標の種類が異なっており、六角形上辺領域が粉末法耐水性(DW)を示し、そこから時計回りにて六角形上辺領域と隣接する領域(即ち右上領域)が粉末法耐酸性(DA)、右下領域が表面法耐青ヤケ値(Tblue)、六角形下辺領域が耐潜傷性(DNaOH)、左下領域が耐潜傷性(DSTTP)、左上領域が化学的耐久性(D0)を示す。また、各領域内の模様によって化学的耐久性の等級の違いを示している。

【図2】図2(a)は、実施例1の硝材(硝種:FDS18)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。 図2(b)は、実施例16の硝材(硝種:M−FCD1)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について詳細に説明する。

本実施形態においては、次の順序で説明を行う。

1.硝材試験方法

A)硝材の準備

B)処理液の準備

C)化学的耐久性指標値(ヘーズ値・重量変化値)の設定

2.硝材評価方法

3.光学素子の製造方法

A)硝材試験工程

B)硝材評価工程

C)硝材処理工程

4.実施の形態による効果

5.変形例

【0019】

<1.硝材試験方法>

A)硝材の準備

先ず、化学的耐久性を調べる対象となる硝種別に、試験用の硝材を用意する。以降、この硝材のことを「硝材試料」ともいう。

なお、ここで言う硝材とは、光学素子(光学ガラス)の形成材料となるもので、硝材の種類(以下、単に「硝種」という。)によって化学的組成が異なる。したがって、硝材は、硝種が異なれば、その化学的耐久性も異なる。

【0020】

硝材試料は、例えば、硝材を直径43.7mm、厚さ5mmの円盤形状に加工し、対向する二つの主表面(直径43.7mmの面)をJIS R 6001(研磨材の粒度)に規定する#1200の粒度で、JIS R 6111(人造研磨材)に規定するA砥粒を用いて砂掛けを行う。そして、ストレートアスファルト系ピッチと酸化セリウム(CeO2)を用いて研磨し、ルーペで覗いて砂目が見えない程度に仕上げ、硝材試料とする。ただし、硝材試料は、このようなものに限定されることはなく、処理液に浸漬可能であれば他のものであってもよい。

【0021】

B)処理液の準備

また、硝材試料の他に、当該硝材試料を収容可能な大きさの容器中に、当該硝材試料を浸漬するための処理液を用意する。ただし、処理液については、その水素イオン濃度指数(pH)を適宜調整し得るようにする。pH調整は、例えば、中性の処理液として純水を使用し、酸性にする場合は硝酸(HNO3)を加え、アルカリ性にする場合は水酸化ナトリウム(NaOH)を加えて行うことが考えられる。つまり、純水に対してHNO3とNaOHを使用し、HNO3とNaOHの混合比を変えることで、pH調整を行い得るようにしたものが、処理液の一具体例として挙げられる。なお、処理液がこれに限定されることはなく、pH調整が可能であれば他のものを用いてもよい。

【0022】

硝材試料および処理液を用意した後は、あるpHに調整されて所定温度(例えば50℃)に保たれた処理液中に、硝材試料を所定時間(例えば15時間)浸漬する。なお、温度や時間等は、適宜設定すればよく、特定の値に限定されるものではない。

【0023】

なお、この処理液は、<3.光学素子の製造方法>における硝材処理工程で使用される液体(例えば研磨液や洗浄液等)を想定したものである。つまり、光学素子が製品として完成に至るまでに使用される液体を処理液に見立てた上で、硝材試料をこの処理液に浸漬させ、化学的耐久性指標値がpH変化に応じてどのように変化するかを試験しておく。そして、この試験結果に基づいて硝材の評価を硝種ごとに行い、光学素子を製造する際の硝材処理工程において用いる処理液のpH範囲を決定する。そして、実際の硝材処理工程では、このpH範囲の処理液(研磨液や洗浄液等)を使用する。つまり、<1.硝材試験方法>で用いる処理液には、光学素子を製造する際の硝材処理工程において使用される研磨液や洗浄液等を見立てたものという役割がある。

【0024】

C)化学的耐久性指標値(ヘーズ値・重量変化値)の設定

その後は、硝材の化学的耐久性についての試験を行う。具体的に言うと、処理液中から取り出した硝材試料について、所定種類の化学的耐久性指標値の測定を行う。この測定により、硝材試料が浸漬される処理液のpHの変化と処理液に浸漬された硝材試料における所定種類の化学的耐久性指標値の変化との対応関係を、硝材試料の硝種別に調べる。

【0025】

硝材の化学的耐久性とは、硝材成分と処理液(洗浄液、研磨液等)が化学反応を起こすときの耐久性のことをいい、これを評価するための客観的な基準(指標)として化学的耐久性指標値が用いられる。

化学的耐久性指標値としては様々な種類の指標値を用いることが可能であるが、本実施形態では所定種類の化学的耐久性指標値として「ヘーズ値」および「重量変化値」を用いる。「ヘーズ値」および「重量変化値」、特に「ヘーズ値」を用いれば、硝材試料の表面の状態の経時変化(例えば、曇りによる状態変化)を、的確かつ客観的に把握し得るからである。

【0026】

「ヘーズ値」は、いわゆる曇りの度合を表す値であり、数値が小さい程透明性が高いことを示す。具体的には、ヘーズ値(%)=Td/Tt×100(Td:拡散透過率、Tt:全光線透過率)の式で特定される。このようなヘーズ値は、「日本光学硝子工業会規格JOGIS 光学ガラスの化学的耐久性の測定方法(表面法)07−1975」に定められたヘーズメーターを用い、処理液に所定時間浸漬した後における硝材試料の対向する二つの主表面に対し垂直に測定光を透過させることで、測定することが可能である。なお本願明細書において、ヘーズ値とは「日本光学硝子工業会規格JOGIS 光学ガラスの化学的耐久性の測定方法(表面法)07−1975」における「ヘイズ」と同様の意味を有する。

【0027】

「重量変化値」は、処理液への浸漬前後での硝材試料の重量変化量(減少量)を表す値である。このような重量変化値(g)は、処理液に所定時間浸漬した前後での硝材試料の重量を計測し、それぞれの計測結果の差分を算出することで、測定することが可能である。

【0028】

あるpHに調整された処理液中に所定時間浸漬された硝材試料のヘーズ値および重量変化値を測定した後は、次いで、当該硝材試料と同一の硝種の新たな硝材試料について、処理液のpH以外の条件を固定したまま、pHを変化させた処理液を用いて、ヘーズ値および重量変化値の測定を行う。測定手法は、pHの変更前と同様である。つまり、処理液のpHだけを変化させて、再び、ヘーズ値および重量変化値の測定を行うのである。

【0029】

このようにして、少なくとも二以上のpHについて、それぞれに対応するヘーズ値および重量変化値を得る。これにより、処理液のpHの変化と硝材試料におけるヘーズ値の変化との対応関係、および、当該処理液のpHの変化と当該硝材試料における重量変化値の変化との対応関係が、硝材試料の硝種別にわかるようになる。つまり、pH変化と化学的耐久性指標値変化(具体的にはヘーズ値および重量変化値の変化)との対応関係について、上述した一連の方法によって試験を行うことで、硝材の硝種毎に情報取得を行うことができる。

【0030】

なお、ヘーズ値および重量変化値の測定は、少なくとも二つのpHについて行えばよい。少なくとも二つのpHについて行えば、pH変化と化学的耐久性指標値変化との対応関係を特定することが可能だからである。ただし、好ましくは、例えばpH=3.2、6.3、6.9、9.4、11.8といったように、酸性からアルカリ性まで、三以上のpHについて測定を行うべきである。このように、多くのpHについて測定を行えば、分解能向上による対応関係特定の精度向上が図れるからである。

【0031】

<2.硝材評価方法>

本実施形態においては、上述の硝材試験方法によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液のpHを選定する。この許容値は、硝材を加工する者が任意に決定することができる。

【0032】

以下、硝材試験方法で得られた結果を説明し、その結果を用いて硝材評価を行うために、図1と図2を用いる。

図1は、横軸をアッベ数νd、縦軸を屈折率ndとして、各硝種が有するアッベ数および屈折率を、各硝種を示す六角形の中心点によってプロットした図である。なお、各硝種を示す六角形の各辺側の領域は、日本光学硝子工業会規格JOGIS07における化学的耐久性指標を示している。なお、各辺側の領域によって化学的耐久性指標の種類が異なっており、六角形上辺領域が粉末法耐水性(DW)を示し、そこから時計回りにて六角形上辺領域と隣接する領域(即ち右上領域)が粉末法耐酸性(DA)、右下領域が表面法耐青ヤケ値(Tblue)、六角形下辺領域が耐潜傷性(DNaOH)、左下領域が耐潜傷性(DSTTP)、左上領域が化学的耐久性(D0)を示す。また、各領域内の模様によって化学的耐久性の等級の違いを示している。なお、等級の表示において「−」と記載されているものは、処理液への浸漬の際、硝材の表面全体が溶出してしまうため、青ヤケ層が観察されない、または、干渉色の変化が不規則であるため、等級による評価が行えないことを示す。

図2(a)は、後述する実施例1の硝材(硝種:FDS18)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。

図2(b)は、後述する実施例16の硝材(硝種:M−FCD1)に対して硝材試験を行った結果を示す図であり、横軸をpH、右縦軸をヘーズ値(%)、左縦軸を重量変化値(g)としてプロットした図である。

【0033】

例えば、後述する実施例1の硝材(硝種:FDS18)を用いる場合、図2(a)に示すように、化学的耐久性指標値としてヘーズ値を用い、その許容値を2%以下に設定すると、処理液のpHは少なくとも3.2以上11.8以下の範囲で設定可能となる。また、化学的耐久性指標値として重量変化値を用い、その許容値を0.01%以下に設定しても同様の範囲となる。

その一方、ヘーズ値の許容値を0%近傍(例えば0.20%以下)とすると、処理液のpHは少なくとも3.2以上9.4以下の範囲に収める必要があることがわかる。

【0034】

つまり、図1に示すように、硝種がFDS18の硝材においては従来手法における化学的耐久性の等級が全体的に高くなっている一方、光学素子を製造する際の研磨液や洗浄液等を上記のpH範囲に収める必要があることを、光学素子を製造する前に把握できる。

【0035】

また別の例として、後述する実施例16の硝材(硝種:M−FCD1)を用いる場合を挙げる。この硝材を従来手法で試験した場合、図1に示すように、化学的耐久性の等級が全体的に低くなっている。この硝材に対し、本実施形態の硝材試験方法を用いることにより、図2(b)に示すように、pH変化とヘーズ値変化との対応関係が得られる。これを見ると、処理液のpHが6.3以上6.9以下の範囲ならば、1%以下のヘーズ値を達成することが可能となる。つまり、従来手法における化学的耐久性の等級という点では実施例1の硝材(硝種:FDS18)に比べて比較的劣っているにも拘わらず、製品となる光学素子を製造する際に用いられる処理液のpHを6.3以上6.9以下に収めるようにすることにより、高級な硝材に引けを取らないくらいの高い化学的耐久性(ここでは低いヘーズ値)を有する光学素子を得ることができる。そして、本実施形態の硝材試験方法および硝材評価方法を用いることにより、この光学素子が製品となった後であっても、当初の予定通り、上記のような低いヘーズ値を実現することができる。

【0036】

一般に、低屈折率・高アッベ数の硝材を使用する場合、図1に示すように、従来手法で求められる化学的耐久性の等級がどうしても下がる傾向にある。しかしながら、本実施形態の硝材試験方法および硝材評価方法を用いることにより、低屈折率・高アッベ数の硝材を使用する場合であっても、硝材試験方法によって硝種に応じた処理液のpH範囲が得られる。そして、このpH範囲の処理液を硝材の加工の際に用いることにより、高屈折率・低アッベ数の硝材並みの化学的耐久性を獲得することができる。

【0037】

つまり、どのような屈折率およびアッベ数を硝材が有していようとも、本来その硝材が有しているはずの化学的耐久性であって、従来手法では把握しきれなかった潜在的な化学的耐久性を発揮させることができる。

その結果、硝材を加工する者にとって、従来手法の化学的耐久性だと低級の評価を受けていたが故に敬遠していた硝材であっても自由に選択することができる。そして、所望の屈折率およびアッベ数を有しながらも、充分な化学的耐久性が発揮された光学素子を製造することが可能となる。

【0038】

<3.光学素子の製造方法>

以下、光学素子の製造方法について説明する。

この光学素子としては硝材を用いたものであれば適用できるが、本実施形態においては光学ガラスレンズ(以降、単にレンズともいう。)を製造する場合について説明する。

【0039】

本実施形態においては、試験用硝材試料に対して、上述の硝材試験方法を適用した硝材試験工程、および上述の硝材評価方法を適用した硝材評価工程を行う。両工程によって処理液の適切なpH範囲を得た後、製品となる光学素子の基となる硝材に対して、pH範囲が限定された処理液により硝材処理工程を行う。

以下、各工程について説明するが、既に記載した内容と重複する部分は省略する。

【0040】

A)硝材試験工程

まず、レンズにおける硝種を選定する。本実施形態においては、後述の実施例1(硝種:FDS18)と同一の硝種を選定し、この硝種の硝材に対し、上記の硝材試験工程および硝材評価工程を行う。また、硝材試験工程での化学的耐久性指標値にはヘーズ値と重量変化値を採用する。その結果、図2(a)に示すように、硝材試験工程において、処理液のpHの変化に対するヘーズ値と重量変化値の対応関係が得られる。

【0041】

B)硝材評価工程

そして、硝材評価工程での許容値は、ヘーズ値を1%以下、重量変化値を0.001g以下と設定する。この設定により、硝材処理工程において使用される液体のpH範囲を3.2以上9.8以下と決定する。

【0042】

C)硝材処理工程

この硝材評価工程で得た結果を受けて、先ほどの硝材試験工程および硝材評価工程で選定した硝種と同一の硝材であって、製品用のレンズの基となる硝材に対して、硝材処理工程を行う。硝材処理工程を具体的に挙げると、レンズに対する研磨工程や洗浄工程が挙げられる。研磨工程においては研磨液のpHを、上記の硝材評価工程で選定したpH範囲内に収める。同様に、洗浄工程においては洗浄液のpHを、上記の硝材評価工程で選定したpH範囲内に収める。つまり硝材処理工程とは、上記の硝材評価工程で選定したpHの処理液を用いて硝材に対する処理を行って光学素子を製造する工程である。

【0043】

なお、レンズを作製する方法は公知の方法を用いれば良い。例えば、レンズにおけるガラス原料の熔融等の具体的な工程は、キャスト、パイプ流出、ロール、プレスなど従来から用いられている方法を使用すれば良い。その他、光学ガラスレンズ製造において必要な工程であって、本明細書に記載されていない工程の内容については、公知の方法を用いれば良い。公知の方法として例を挙げるとすれば、本出願人による特許4747039、特許4726666、特許第3361270号等が挙げられる。

【0044】

<4.実施の形態による効果>

本実施形態によれば以下の効果を奏する。

pHと化学的耐久性との対応関係を把握してそれを活用することにより、従来手法による化学的耐久性の評価が高級とされている硝材においては、現実に製品となった後でも、硝材に対する評価と当該硝材における現実の表面状態との乖離発生を回避することができる。

【0045】

そればかりか、従来手法による化学的耐久性の評価が低級とされている硝材であっても、光学素子の製造に用いられる処理液のpHを、硝材の種類毎に決められた範囲に収まるようにすることにより、場合によっては、化学的耐久性の評価が高級な硝材が基となった光学素子に引けを取らない程度に、硝材の化学的耐久性を充分に引き出すことができる。

【0046】

つまり、どのような屈折率およびアッベ数を硝材が有していようとも、本来その硝材が有しているはずの化学的耐久性であって、従来手法では把握しきれなかった潜在的な化学的耐久性を発揮させることができる。

【0047】

その結果、硝材を加工する者にとって、従来手法の化学的耐久性だと低級の評価を受けていたが故に敬遠していた硝材であっても自由に選択することができる。そして、所望の屈折率およびアッベ数を有しながらも、充分な化学的耐久性が発揮された光学素子を製造することが可能となる。

【0048】

以上の効果により、現実の表面状態との乖離発生を回避することのできる硝材試験方法および硝材評価方法を提供することを目的とし、ひいては、光学素子に備わっている化学的耐久性を充分に発揮させる光学素子の製造方法を提供することが可能となる。

【0049】

<5.変形例>

(化学的耐久性指標値がヘーズ値または重量変化値のみの場合)

本実施形態においては、化学的耐久性指標値が2つの場合(即ち「ヘーズ値」と「重量変化値」の場合)について述べた。その一方で、化学的耐久性指標値が1つの場合であっても本発明の思想は適用できる。具体的に言うと、本実施形態における硝材試験方法および評価方法において、処理液のpH変化とヘーズ値との対応関係のみ把握し、この関係から好適なpH範囲を獲得しても良い。

上記の場合とは逆に、化学的耐久性指標値が重量変化値のみの場合であっても本発明の思想は適用できる。

【0050】

(その他の化学的耐久性指標値(表面変化))

先にも述べたように、化学的耐久性指標値としては、化学的耐久性を示す指標であれば、「ヘーズ値」と「重量変化値」以外の、様々な種類の指標値を用いることが可能である。その一例としては、「表面状態の変化」が挙げられる。後述の実施例1(硝種:FDS18)の表1で示しているが、硝材試験工程において、硝材に対する処理液のpH変化と「表面状態の変化」との対応関係を調べることにより、硝材処理工程で用いる予定の処理液のpH範囲を決定しても良い。例えば、後述の実施例1の表1に示すように、硝種がFDS18の場合はpH範囲を少なくとも3.2以上9.4以下とするのが好ましい。

【0051】

(光学素子)

本実施形態においては光学素子を光学ガラスレンズとした場合について述べた。この光学素子の具体例としては、球面レンズ、非球面レンズ、マイクロレンズなどの各種のレンズ、回折格子、回折格子付のレンズ、レンズアレイ、プリズムなどを例示することができる。また、形状面からは凹メニスカスレンズ、両凹レンズ、平凹レンズ、凸メニスカスレンズ、両凸レンズ、平凸レンズなどを例示することができる。

なお、これらのレンズに対し、必要に応じて、反射防止膜、全反射膜、部分反射膜、分光特性を有する膜などの光学薄膜を設け、光学素子とすることもできる。

また、上記光学素子は、高性能かつコンパクトな撮像光学系の部品として好適であり、デジタルスチルカメラ、デジタルビデオカメラ、携帯電話搭載カメラ、車載カメラなどの撮像光学系に好適である。

【実施例】

【0052】

次に実施例を示し、本発明について具体的に説明する。もちろん本発明は、以下の実施例に限定されるものではない。

【0053】

<実施例1>

(硝材試験工程)

まず、硝材試験工程を行う。この試験に用いられる硝材試料として、本実施例においては、硝種がFDS18(HOYA株式会社製)の硝材を用いた。そして、本実施形態で挙げた例と同様、硝材試料に対し、硝材を直径43.7mm、厚さ5mmの円盤形状に加工し、対向する二つの主表面(直径43.7mmの面)をJIS R 6001(研磨材の粒度)に規定する#1200の粒度で、JIS R 6111(人造研磨材)に規定するA砥粒を用いて砂掛けを行った。そして、ストレートアスファルト系ピッチと酸化セリウム(CeO2)を用いて研磨し、ルーペで覗いて砂目が見えない程度に仕上げ、硝材試験工程にて被試験体となる試験用硝材試料をレンズ状に作製した。

【0054】

また、処理液としては、pH=3.2、6.3、6.9、9.4、11.8という5種類のものを用意した。なお、pH=3.2の処理液は、濃度6.3%の硝酸(HNO3)を純水にて薄めてpHを調整することにより用意した。pH=6.3の処理液としては、純水を使用した。pH=6.9、9.4、11.8の処理液は、濃度0.4%の水酸化ナトリウム(NaOH)を純水にて薄めてpHを調整することにより用意した。なお、pH=7付近の液体をpHメーターで測定すると、測定数値が変動することにより測定が困難となることから、変動範囲が狭いpH試験紙を併用して、pHの測定を行った。

【0055】

一方、この試験を行う装置としては、以下のものを用いた。まず、ウォーターバスを用意した。そして、このウォーターバス内に配置されるプラスチック容器を2つ用意した。この各々のプラスチック容器中には、試験用硝材試料を設置するためのプラスチック製の硝材試料封入容器を設けた。なお、硝材試料封入容器内においては、試験用硝材試料を保持するためのホルダーが設けられている。

【0056】

そして、各々の硝材試料封入容器に、被試験体となる試験用硝材試料を、ホルダーに2枚ずつ設置した。一方の硝材試料封入容器においては、2枚の試験用硝材試料が浸漬する程度の量の処理液(500ml)を封入した。もう一方の硝材試料封入容器においては、処理液の代わりにRO水を同量封入した。なお、RO水に浸漬させた試験用硝材試料は、処理液に浸漬させた試験用硝材試料のヘーズ値を測定するための参照試料として用い、ヘーズメーターによる測定の際の感度補正に用いた。

【0057】

その後、各々のプラスチック容器内に、各々の硝材試料封入容器を挿入した状態でRO水(800ml)を封入した。こうして、プラスチック容器内の水位を、硝材試料封入容器内の処理液またはRO水の水位以上とした。

【0058】

そして、2つのプラスチック容器をウォーターバス内に配置し、ウォーターバスの内容を蒸留水とし、約50℃に温調した。その際、ウォーターバス内の水位を、プラスチック容器内のRO水の水位以上とした。なお、処理液およびRO水への浸漬時間は、15時間とした。処理液への浸漬後、試験用硝材試料について、ヘーズ値、重量変化値、および表面の状態変化についての測定を行った。

そして、以上の測定を、用意した処理液(5種のpH)ごとに行った。

【0059】

以上、試験用硝材試料に対する硝材試験工程により、実施例1において、pHの変化と化学的耐久性指標値(ヘーズ値、重量変化値および表面状態の変化)との対応関係を把握した。その結果を、図1の実施例1及び下記の表1に示す。

なお表1は、処理液のpH値と表面状態の変化との対応関係を示した表である。

【表1】

更に、図1の実施例1の結果を拡大したものを図2(a)に示す。

【0060】

(硝材評価工程)

硝材試験工程によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液のpHを選定した。つまり、本実施例においては、ヘーズ値が1%以下、重量変化値が0.01g以下という範囲の値を許容値と設定した。更に、表1に示す表面状態の変化においても、表面に細かい傷が形成されない状態を許容値の範囲内とした。こうすることにより、その後の製品製造に用いられる洗浄液のpH範囲を3.2以上9.4以下に収めることとした。

【0061】

(硝材処理工程)

硝材評価工程によって研磨液および洗浄液のpH範囲を決定した後、試験用硝材試料と同種の硝材である製品用硝材試料に対し、当該範囲内のpHとなっている洗浄液にて洗浄を行った。そして、この製品用硝材試料を室温にて1日放置した。

【0062】

(評価)

製品用硝材試料の表面を観察したところ、製品用硝材試料の表面には潜傷キズは発生しておらず、製品用硝材試料が時間と共に経時変化する様子は伺えなかった。即ち、従来手法における化学的耐久性の評価に違わぬ程度の良好な化学的耐久性を、現実においても有する製品用硝材試料を得ることができた。

【0063】

<実施例2〜18>

(硝材試験工程・硝材評価工程)

実施例1と同様に、各実施例にて選択した硝種の試験用硝材試料に対し、硝材試験工程、硝材評価工程を行った。そして、図1に示すように、屈折率ndとアッベ数νdで分類される硝材マップ上に存在する複数の硝種について、その結果を当該硝材マップ上にて各硝種毎に個別に一覧形式で図表化した。

なお、ここで言うところの図表化とは、提供すべき情報、すなわちpH変化と化学的耐久性指標値変化との対応関係を、図面(グラフ)若しくは表、またはこれら両方で表すことをいう。また、硝種毎に個別とは、硝種の一つ一つに対して別個にという意である。

【0064】

(硝材処理工程)

実施例1と同様に、硝材評価工程によって研磨液および洗浄液のpH範囲を決定した後、試験用硝材試料と同種の硝材である製品用硝材試料に対し、洗浄を行った。そして、この製品用硝材試料を室温にて1日放置した。

【0065】

(評価)

製品用硝材試料の表面を観察したところ、実施例1と同様、製品用硝材試料の表面には潜傷キズは発生しておらず、製品用硝材試料が時間と共に経時変化する様子は伺えなかった。即ち、従来手法における化学的耐久性の評価に違わぬ程度の良好な化学的耐久性を、現実においても有する製品用硝材試料を得ることができた。

【0066】

また、実施例16の硝材(硝種:M−FCD1)を用いた場合、従来手法における化学的耐久性の等級という点では実施例1の硝材(硝種:FDS18)に比べて比較的劣っているにも拘わらず、硝材処理工程において用いられる処理液のpHを6.3以上6.9以下に収めることにより、高級な硝材に引けを取らないくらいの高い化学的耐久性を有する製品用硝材試料を得ることができた。

【特許請求の範囲】

【請求項1】

硝材の化学的耐久性についての試験を行う硝材試験方法であって、

前記硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる

ことを特徴とする硝材試験方法。

【請求項2】

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した後における前記硝材のヘーズ値を用いる

ことを特徴とする請求項1記載の硝材試験方法。

【請求項3】

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した前後での前記硝材の重量変化値を用いる

ことを特徴とする請求項1または2記載の硝材試験方法。

【請求項4】

請求項1から3のいずれか1項に記載の硝材試験方法によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する

ことを特徴とする硝材評価方法。

【請求項5】

硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる硝材試験工程と、

前記硝材試験工程で調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、前記硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する硝材評価工程と、

前記硝材評価工程で選定した水素イオン濃度指数の処理液を用いて前記硝材に対する処理を行って光学素子を製造する硝材処理工程と

を備えることを特徴とする光学素子の製造方法。

【請求項1】

硝材の化学的耐久性についての試験を行う硝材試験方法であって、

前記硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる

ことを特徴とする硝材試験方法。

【請求項2】

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した後における前記硝材のヘーズ値を用いる

ことを特徴とする請求項1記載の硝材試験方法。

【請求項3】

前記化学的耐久性指標値として、前記処理液に所定時間浸漬した前後での前記硝材の重量変化値を用いる

ことを特徴とする請求項1または2記載の硝材試験方法。

【請求項4】

請求項1から3のいずれか1項に記載の硝材試験方法によって調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、各硝種の硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する

ことを特徴とする硝材評価方法。

【請求項5】

硝材が浸漬される処理液の水素イオン濃度指数の変化と前記処理液に浸漬された前記硝材における所定種類の化学的耐久性指標値の変化との対応関係を前記硝材の硝種別に調べる硝材試験工程と、

前記硝材試験工程で調べた硝種別の対応関係に基づき、対応する化学的耐久性指標値が許容値の範囲内に収まるように、前記硝材に対する処理を行う際に用いるべき処理液の水素イオン濃度指数を選定する硝材評価工程と、

前記硝材評価工程で選定した水素イオン濃度指数の処理液を用いて前記硝材に対する処理を行って光学素子を製造する硝材処理工程と

を備えることを特徴とする光学素子の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−57539(P2013−57539A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−194832(P2011−194832)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000113263)HOYA株式会社 (3,820)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000113263)HOYA株式会社 (3,820)

[ Back to top ]