硝酸製造プロセスにおける排熱ガスタービンの動力回収方法

【課題】アンモニアを空気酸素して硝酸を製造する硝酸製造プラントにおいて使用する排熱ガスタービンの動力回収効率を向上させる方法を提供する。

【解決手段】アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセス排熱ガスタービンの動力回収方法であって、前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とする排熱ガスタービンの動力回収方法。

【解決手段】アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセス排熱ガスタービンの動力回収方法であって、前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とする排熱ガスタービンの動力回収方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硝酸製造プロセスにおける排熱ガスタービンの動力回収方法に関する。詳しくは、アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プロセスにおいて排熱ガスタービンの動力を効率的に回収する方法に関するものである。

【背景技術】

【0002】

硝酸は一般にアンモニア酸化を経て、60〜80重量%の希硝酸として製造され、これをアンモニアで中和して硝安として肥料や爆薬原料として使用される。また、98〜99重量%の濃硝酸は、ニトロ化用の有機合成原料、特にウレタンの原料として重要であり、近年その需要は増大している。

濃硝酸は、当初、濃硫酸又は硝酸マグネシウムによる希硝酸の抽出蒸留法や酸素、過酸化窒素、希硝酸を原料とする直接合成法により生産されてきたが生産能力が小さいこと、製造コストが高いこと、また装置の腐食が激しいことから種種の改良プロセスが提案されてきた(例えば非特許文献1)。

【0003】

非特許文献1には、かかる改良プロセスの一つとして、過酸化窒素を80〜85重量%硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを希硝酸と反応させて80〜90重量%硝酸を得た後、蒸留により98重量%に濃縮する濃硝酸の製造方法が提案されている。この製造方法は、過酸化窒素の吸収および高濃度硝酸の合成工程を含む主要工程を加圧下に行なうこと、酸素源として空気を使用すること等の特徴がある。

【0004】

ところで、上記希硝酸および濃硝酸製造プロセスでは、アンモニアの酸化を触媒の存在下850℃〜900℃という高温で行なうこと、また前記主要工程が0.1から1MPaと加圧下で行うことから、その発生熱や圧力エネルギーの回収を、廃熱ボイラーによる蒸気発生や排熱ガスタービンの動力として回収することが行なわれており、これらの効率の向上は、硝酸製造プラントの経済性の観点から、重要な課題となっている。特に、排熱ガスタービンは、酸化に使用する圧縮空気を供給する空気圧縮機の動力として使用され、その効率の向上が求められていた。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】大類徹也、大久保勝夫、榊原靖仁、村本信幸 住友化学 特集号 1972−II

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで本発明は、アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおいて使用される排熱ガスタービンの動力回収効率を向上させる方法を提供することを目的とする。

特に、本発明は、加圧下に、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを希硝酸と反応させて80〜90重量%の濃硝酸を製造する濃硝酸製造プロセスに好適な排熱ガスタービンの動力回収方法を提供することを目的とする。

さらに、本発明は、上記硝酸の製造プロセスにおいて、排熱ガスタービンの動力源である排ガスの燃焼の為に供給する燃料を併せて削減することを目的とするものである。

【課題を解決するための手段】

【0007】

即ち、本発明は以下の態様に係る発明である。

<1> アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおける排熱ガスタービンの動力回収方法であって、

前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とする排熱ガスタービンの動力回収方法。

<2> 硝酸製造プロセスが、加圧下に操業される前記<1>に記載の排熱ガスタービンの動力回収方法。

<3> 加圧排ガスの圧力が、窒素酸化物含有排ガスの圧力以上である前記<1>又は<2>に記載の排熱ガスタービンの動力回収方法。

<4> 加圧排ガスが、炭化水素含有の排ガスである前記<1>から<3>のいずれかに記載の排熱ガスタービンの動力回収方法。

<5> 窒素酸化物含有排ガスと加圧排ガスとの混合を、排ガス燃焼工程への供給前に行う前記<1>から<4>のいずれかに記載の排熱ガスタービンの動力回収方法。

<6> 硝酸製造プロセスが、濃硝酸製造プロセスである前記<1>から<5>のいずれかに記載の排熱ガスタービンの動力回収方法。

<7> 濃硝酸製造プロセスが、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを60〜80重量%の希硝酸と反応させて80〜90重量%の濃硝酸を得る濃硝酸製造工程及び前記過酸化窒素吸収時に排出される窒素酸化物含有排ガスを燃焼し窒素酸化物を分解する排ガス燃焼工程を有する前記<6>に記載の排熱ガスタービンの動力回収方法。

【発明の効果】

【0008】

本発明により、硝酸の製造プラントにおける排熱ガスタービンの動力回収効率を向上させる方法が提供される。また、併せて、排熱ガスタービンの動力源である排ガスの燃焼の為に供給する燃料を削減する方法が提供される。

【図面の簡単な説明】

【0009】

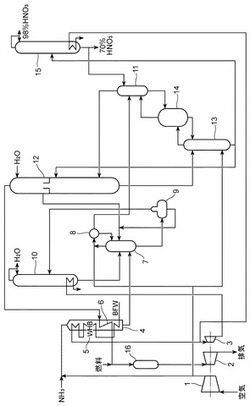

【図1】濃硝酸製造プロセスの一例を示すフローシート図である。

【図2】本発明の一態様例を示した濃硝酸製造プロセスの部分フローシート図である。

【発明を実施するための形態】

【0010】

本発明は、アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおける排熱ガスタービンの動力回収方法であって、前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とすることを特徴とする排熱ガスタービンの動力回収方法に関するものである。

なお、本発明において、過酸化窒素の吸収とは、過酸化窒素(二量体を含む。)を硝酸又は水に吸収することをいい、窒素酸化物含有排ガスとは、過酸化窒素の吸収時に排出される残留窒素酸化物を含む排ガスをいう。

本発明の硝酸製造プロセスは、前記排出された窒素酸化物含有排ガスを燃焼して、含有される窒素酸化物を分解する排ガス燃焼工程を有している。

本発明は、希硝酸製造プロセス及び濃硝酸製造プロセスの何れにも適用可能であり、特に、プロセス圧力が高圧となる98〜99重量%濃硝酸の製造プロセスに好適に適用される。

以下、本発明について主に濃硝酸製造プロセスを例にとり説明する。

【0011】

一般に、アンモニアの酸化による硝酸の製造は、次の化学反応(1)から(4)によって行なわれる。

【数1】

【0012】

まずアンモニアを酸素源で酸化し酸化窒素を作る。このとき水が副生するので分解・凝縮(分縮)により過剰な水を除去する。次いで酸化窒素を過酸化窒素に酸化する。生成した過酸化窒素の一部は二量化して過酸化窒素二量体になる。窒素酸化物は濃縮したのち、希硝酸および空気とともに反応器に供給し、80〜90重量%の硝酸を合成する。この80〜90重量%硝酸はそのまま製品として、または更に蒸留して98重量%以上の高濃度硝酸に濃縮し製品となる。

【0013】

本発明の上記反応により硝酸を製造するプロセスにおいては、かかる硝酸製造工程を加圧下に行なうことが好ましい。即ち、本発明では、後記詳述の通り、酸素源として圧縮空気を使用し、過酸化窒素の吸収および硝酸の合成工程等の反応が、0.1〜1MPa前後の圧力下に好適に行なわれる。

【0014】

ところで、アンモニアの酸化は発熱反応であり、酸化反応は850〜900℃に達することから、反応熱および圧力エネルギーの回収は、プロセスの経済性の観点から重要である。

【0015】

また、硝酸製造工程からの排ガス中には通常2000〜3000ppmの窒素酸化物(NO、NO2)が含有され、これを低減するために排ガス燃焼器により排ガスに燃料を混合し、触媒の存在下に窒素酸化物を燃焼除去することが行なわれている。排ガス燃焼器の反応温度は約800℃前後にも達するため、反応熱および圧力エネルギーの回収は、プロセスの経済性の観点から重要である。

また、燃焼の為に供給する燃料を削減することは、プロセスの経済性を更に向上させることになる。

【0016】

本発明は、上記のように硝酸製造プロセスからの窒素酸化物含有排ガス(「硝酸プラントからの窒素酸化物排ガス」と同義である。)を排熱ガスタービンの動力源として使用する場合に、当該硝酸製造プロセスからの排ガスに加え、他の製造プロセスあるいは製造プラント(以下、単に「他の製造プラント」ということがある。)からの排ガスを混合使用することによりガスタービンの出力を高め、効率を向上させることを特徴とするものである。

ガスタービンの効率向上の為には、他の製造プラントからの排ガスが圧力を有することが好ましく、硝酸製造プロセスからの窒素酸化物含有排ガスよりも圧力が高いことがより好ましい。

【0017】

以下、本発明の実施態様につき濃硝酸の製造プロセスを例にとり具体的に説明する。

本発明を適用できる濃硝酸製造プロセスとしては、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを60〜80重量%の希硝酸と反応させて80〜90重量%の硝酸を得る濃硝酸製造工程及び過酸化窒素吸収時に排出される窒素酸化物含有排ガスを燃焼し窒素酸化物を分解する排ガス燃焼工程を有する濃硝酸製造プロセスが挙げられる。

かかるプロセスにおいて過酸化窒素吸収時に排出される窒素酸化物含有排ガスに、当該濃硝酸の製造プロセス由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とすることで排熱ガスタービンの動力回収を行なうことができる。

【0018】

なお、本発明の濃硝酸製造プロセスは、上記濃硝酸製造工程と排ガス燃焼工程とを少なくとも有するものであり、その他、高濃度硝酸製造の為の蒸留工程等を有していても良い。

【0019】

図1は本発明の濃硝酸製造プロセスの一例を示すフローシートである。以下同図に従いプロセスの概要を説明する。

アンモニアの酸化に使用する原料空気はフィルター(図示せず)で濾過した後、空気圧縮機1で0.8〜0.9MPaに昇圧される。ここでは、空気圧縮機1の動力として排熱ガスタービン2、及びスチームタービン3が使用されている。圧縮された空気は、原料のアンモニアガスと混合され、フィルター(図示せず)を通ってアンモニア酸化器4に供給される。混合ガスのアンモニア濃度は、通常、9〜10容量%、温度は150〜250℃である。

【0020】

アンモニア酸化器4の頂部には、80〜150メッシュの白金ロジウム合金の網からなる酸化触媒が装着されており、ここでアンモニアの酸化が行なわれる。反応温度は、通常、850〜900℃、酸化窒素の収率は92〜97%である。

【0021】

アンモニアの酸化により発生した酸化ガスは、次いで廃熱ボイラー(WHB)5、排ガス加熱器6および給水予熱器(図示せず)を通り、200〜300℃に冷却されたのち、希硝酸分解・凝縮器7(以下、単に「分解・凝縮器7」ということがある。)に供給される。

【0022】

希硝酸分解・凝縦器7では、頂部に希硝酸蒸留塔10で濃縮した60〜65重量%希硝酸および凝縮器8で生成したドレンを供給し、底部に供給された酸化ガスと向流接触させ、硝酸を過酸化窒素と水に再分解するとともに、酸化ガス中の水蒸気を凝縮除去する。

即ち、分解・凝縦器7の頂部の酸化ガスは空気を添加したのち、凝縮器8において30〜50℃に冷却し、酸化窒素を過酸化窒素に酸化するとともに残溜水蒸気が除去される。 一方、分解・凝縮器7底部からは、90〜130℃の30〜50重量%硝酸が得られる。この希硝酸は減圧蒸発器9により冷却したのち、再び分解・凝縮器7へ循環される。なお、減圧蒸発によって得られた希硝酸蒸気は希硝酸蒸留塔10の熱源として利用される。

【0023】

凝縮器8を出たガスは、排ガス洗浄塔11中段に供給され、頂部から流下する70重量%硝酸と接触させて、含有する酸化窒素がほぼ完全に過酸化窒素に酸化される。

次いで、過酸化窒素吸収塔12において同ガスを80〜90重量%硝酸で洗浄し、過酸化窒素が吸収される。吸収温度は、通常、0〜20℃で過酸化窒素20〜40重量%を含む赤色発煙硝酸が得られる。

なお、80〜90重量%硝酸で洗浄したガスは、過酸化窒素吸収塔12上部で水洗し、残溜過酸化窒素および酸霧が除去される。なお出口ガス中の残溜窒素酸化物は約2000ppmである。一方、生成した希硝酸は分解・凝縮器7へ送り過酸化窒素に分解される。

【0024】

過酸化窒素吸収塔12で得られた発煙硝酸は過酸化窒素剥離塔13頂部に導入され、同塔の底部に供給される原料空気と接触させて過酸化窒素を剥離する。

剥離した過酸化窒素は空気とともに反応器14に入り、排ガス洗浄塔11を経て供給される希硝酸中の水と反応して硝酸を生成する。生成する硝酸の濃度は操作条件によって異なるが、原料に60〜70重量%硝酸を使用する場合、80〜90重量%硝酸を容易に得ることができる。

【0025】

上記硝酸は、多量の過酸化窒素を含有しているので過酸化窒素剥離塔13の頂部に供給し、過酸化窒素吸収塔12から供給される発煙硝酸とともに空気による剥離処理に供される。その結果剥離塔13の塔底からは実質的に無色の80〜90重量%硝酸が得られる。この硝酸は一部を吸収剤として循環使用するが、他は濃硝酸蒸留塔15により98重量%以上に濃縮し製品とされる。

【0026】

一方、反応器14出口の排ガスは、排ガス洗浄塔11の底部に入り、排ガスに同伴される過酸化窒素は頂部に供給される希硝酸に吸収され、再び反応器14に循環される。排ガス洗浄塔11の出口ガスは若干の過酸化窒素を含むので、過酸化窒素吸収塔12へ供給し、未吸収過酸化窒素が回収される。

【0027】

窒素酸化物含有排ガスである吸収塔排ガスは、予熱器(図示せず)で予熱したのち、排ガス加熱器6を経て排ガス燃焼器16に供給し窒素化合物が分解除去される。

排ガス燃焼器16における窒素化合物の分解除去は、予熱した排ガスに燃料を混合し、触媒層で燃焼させて窒素酸化物を分解することにより行なわれる。燃料としては天然ガス、水素、一酸化炭素、ブリーダーガスや炭化水素を含有する他の製造プラントからの排ガスなどが用いられる。

排ガス燃焼器16出口ガスは排熱ガスタービン2で動力を回収したのち、大気へ放出される。

【0028】

次に、本発明の動力源の回収について、図2を参照し説明する。

アンモニアの酸化工程における反応熱、及び空気圧縮による圧力エネルギーの回収は、ボイラー(主として、廃熱ボイラー5)と排熱ガスタービン2で行なわれる。これらの一方のみでは製造プロセスの経済性を高めることはできない。

【0029】

排熱ガスタービン2には、過酸化窒素吸収塔12からの窒素酸化物含有排ガスが動力として使用されるが、動力回収量を増すため過酸化窒素吸収塔12の排ガスをガス圧縮機吐出ガスで200〜300℃に加熱して供給する方法、特に動力回収に重点をおくプロセスでは、アンモニアバーナーからの高温ガスで400℃以上に加熱し、ボイラーでの蒸気発生量を削減する方法等が採用されている。

すなわち、排熱ガスタービン2の出力は、高圧になるほどタービン入口温度上昇による出力の増加が著しいことから、本プロセスのような加圧プロセスにおいては、排熱ガスタービンの動力回収を重点に運転されている。

また、ガスタービンは、タービン入口ガス流量が多いほど、またタービン入口温度が高い程出力が高いことから、これらを如何に確保するかがプラントの経済性を高めるポイントとなる。なお、一般にガスタービン入口温度が高温になると、タービンの材質は著しく高級なものを要し、構造も特殊なものになり価格が高くなるため、硝酸プラント用排ガスタービンとしては、入口温度で700℃以下、通常、550〜600℃で使用される。

【0030】

本発明は、排熱ガスタービン2のタービン入口ガス流量を増加させる為に、濃硝酸製造プラント以外の各種プラントから排出される加圧排ガス(以下、単に「加圧排ガス」という。)を上記過酸化窒素吸収塔12の窒素酸化物含有排ガスに混合使用することに特徴がある。

窒素酸化物含有排ガスへの加圧排ガスの混合は、排ガス燃焼器16の前(図中:A)、又は排ガス燃焼器16の後(図中:B)で行なうことができるが、加圧排ガスが炭化水素含有排ガスの場合は、排ガス燃焼器16の前に混合することが必要となる。

【0031】

かかる加圧排ガスは、濃硝酸製造プロセスで使用される操作圧力、特に過酸化窒素吸収塔12からの排ガスの圧力と同等、好ましくはそれ以上の圧力を有することが好ましい。 また、加圧排ガスは、炭化水素含有ガスであることが、後述する排ガス燃焼器の燃料削減の観点から好ましい。

かかる加圧排ガスとしては、近隣プラントからの排ガスが好適に使用され、例えば、カプロラクタムの製造プラントからの排ガスや空気分離装置の余剰N2が挙げられる。特に、炭化水素を含有し、約0.9MPaの圧力を有するカプロラクタムの製造プラントからの加圧排ガスが好適に使用される。

【0032】

このように、加圧排ガスは過酸化窒素吸収塔12からの排ガスに混合され、アンモニア酸化器4の排ガス加熱器5により加熱された後、排ガス中の窒素酸化物を分解除去するために排ガス燃焼器16に供給される。排ガス燃焼器16では、予熱された排ガスに燃料を混合し、還元性雰囲気で燃焼させることで窒素酸化物が分解される。

燃料としては、前記天然ガス、水素、一炭化水素、ブリーダーガス等が使用される。

【0033】

本発明において、加圧排ガスとして炭化水素含有排ガスを使用すると、供給する燃料を加熱排ガス中の含有炭化水素相当分削減することが可能となる。

一般に、排ガス中の1%の酸素が燃焼すると、約130℃の温度上昇があり、反応温度は800℃前後にも達するので、反応熱は排ガスタービンの動力回収量増加に寄与する。

【0034】

このように、加圧排ガスの混合使用は、排熱ガスタービン2へ供給する入力ガス量を増加させ、かつ入力ガスのガス圧を高めることによりガスタービンの効率向上に大きく寄与するものである。

【0035】

さらに、炭化水素含有する排ガスを使用する場合には、上記のように排ガス燃焼器16へ供給する燃料を削減することが可能となる。

なお、炭化水素を含有しない加圧排ガスを使用する場合は、排ガス燃焼器16を出た排ガスに加圧排ガスを混合し、排熱ガスタービン2へ供給することでもよい。

【実施例】

【0036】

以下、実施例により本発明を更に詳細に説明するが、本発明は、その要旨を変更しない限り以下の実施例に限定されるものではない。

【0037】

(実施例1)

図1、図2に概要を示した濃硝酸プロセスを含む濃硝酸プラントを使用し、その操業時のプラント負荷が92%において、近隣プラントであるカプロラクタム製造プラント由来の排ガス(圧力:0.6〜0.7MPa、炭化水素含有量:0.3〜0.4重量%)を過酸化窒素吸収塔12から排出される窒素酸化物に混合し、排ガス燃焼器16に供給し、排熱ガスタービン2の動力源として回収した。カプロラクタム製造プラント由来の排ガスの受け込み量は、約2000Nm3/hで、空気圧縮機1のサージング発生に至らない圧力見合いであった。

結果は、スチームタービン3の蒸気使用量が削減され、蒸気原単位として0.092T/T−HNO3(as 100)の向上となった。また、排ガス燃焼器16での必要な燃料が削減され燃料原単位が0.460Kg/T−HNO3(as 100)向上した。なお、「as 100」とは、製造した硝酸製品生産量を100%のHNO3に換算した場合であることを示す。

【産業上の利用可能性】

【0038】

本発明の硝酸の製造プラントにおける排熱ガスタービンの動力回収方法によれば、硝酸プラントに併設される他の各種プラントからの排ガスを有効利用することができる。 特に、排ガスが炭化水素を含有し、硝酸製造プラントからの窒素含有排ガスの圧力よりも高い場合は、本方法はより効果的な利用が可能となる。

【符号の説明】

【0039】

1 空気圧縮機

2 排熱ガスタービン

3 スチームタービン

4 アンモニア酸化器

5 廃熱ボイラー

6 排ガス加熱器

7 分解・凝縮器

8 凝縮器

9 減圧蒸発器

10 希硝酸蒸留塔

11 排ガス洗浄塔

12 過酸化窒素吸収塔

13 過酸化窒素剥離塔

14 反応器

15 濃硝酸蒸留塔

16 排ガス燃焼器

A、B 加圧排ガス

【技術分野】

【0001】

本発明は、硝酸製造プロセスにおける排熱ガスタービンの動力回収方法に関する。詳しくは、アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プロセスにおいて排熱ガスタービンの動力を効率的に回収する方法に関するものである。

【背景技術】

【0002】

硝酸は一般にアンモニア酸化を経て、60〜80重量%の希硝酸として製造され、これをアンモニアで中和して硝安として肥料や爆薬原料として使用される。また、98〜99重量%の濃硝酸は、ニトロ化用の有機合成原料、特にウレタンの原料として重要であり、近年その需要は増大している。

濃硝酸は、当初、濃硫酸又は硝酸マグネシウムによる希硝酸の抽出蒸留法や酸素、過酸化窒素、希硝酸を原料とする直接合成法により生産されてきたが生産能力が小さいこと、製造コストが高いこと、また装置の腐食が激しいことから種種の改良プロセスが提案されてきた(例えば非特許文献1)。

【0003】

非特許文献1には、かかる改良プロセスの一つとして、過酸化窒素を80〜85重量%硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを希硝酸と反応させて80〜90重量%硝酸を得た後、蒸留により98重量%に濃縮する濃硝酸の製造方法が提案されている。この製造方法は、過酸化窒素の吸収および高濃度硝酸の合成工程を含む主要工程を加圧下に行なうこと、酸素源として空気を使用すること等の特徴がある。

【0004】

ところで、上記希硝酸および濃硝酸製造プロセスでは、アンモニアの酸化を触媒の存在下850℃〜900℃という高温で行なうこと、また前記主要工程が0.1から1MPaと加圧下で行うことから、その発生熱や圧力エネルギーの回収を、廃熱ボイラーによる蒸気発生や排熱ガスタービンの動力として回収することが行なわれており、これらの効率の向上は、硝酸製造プラントの経済性の観点から、重要な課題となっている。特に、排熱ガスタービンは、酸化に使用する圧縮空気を供給する空気圧縮機の動力として使用され、その効率の向上が求められていた。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】大類徹也、大久保勝夫、榊原靖仁、村本信幸 住友化学 特集号 1972−II

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで本発明は、アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおいて使用される排熱ガスタービンの動力回収効率を向上させる方法を提供することを目的とする。

特に、本発明は、加圧下に、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを希硝酸と反応させて80〜90重量%の濃硝酸を製造する濃硝酸製造プロセスに好適な排熱ガスタービンの動力回収方法を提供することを目的とする。

さらに、本発明は、上記硝酸の製造プロセスにおいて、排熱ガスタービンの動力源である排ガスの燃焼の為に供給する燃料を併せて削減することを目的とするものである。

【課題を解決するための手段】

【0007】

即ち、本発明は以下の態様に係る発明である。

<1> アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおける排熱ガスタービンの動力回収方法であって、

前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とする排熱ガスタービンの動力回収方法。

<2> 硝酸製造プロセスが、加圧下に操業される前記<1>に記載の排熱ガスタービンの動力回収方法。

<3> 加圧排ガスの圧力が、窒素酸化物含有排ガスの圧力以上である前記<1>又は<2>に記載の排熱ガスタービンの動力回収方法。

<4> 加圧排ガスが、炭化水素含有の排ガスである前記<1>から<3>のいずれかに記載の排熱ガスタービンの動力回収方法。

<5> 窒素酸化物含有排ガスと加圧排ガスとの混合を、排ガス燃焼工程への供給前に行う前記<1>から<4>のいずれかに記載の排熱ガスタービンの動力回収方法。

<6> 硝酸製造プロセスが、濃硝酸製造プロセスである前記<1>から<5>のいずれかに記載の排熱ガスタービンの動力回収方法。

<7> 濃硝酸製造プロセスが、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを60〜80重量%の希硝酸と反応させて80〜90重量%の濃硝酸を得る濃硝酸製造工程及び前記過酸化窒素吸収時に排出される窒素酸化物含有排ガスを燃焼し窒素酸化物を分解する排ガス燃焼工程を有する前記<6>に記載の排熱ガスタービンの動力回収方法。

【発明の効果】

【0008】

本発明により、硝酸の製造プラントにおける排熱ガスタービンの動力回収効率を向上させる方法が提供される。また、併せて、排熱ガスタービンの動力源である排ガスの燃焼の為に供給する燃料を削減する方法が提供される。

【図面の簡単な説明】

【0009】

【図1】濃硝酸製造プロセスの一例を示すフローシート図である。

【図2】本発明の一態様例を示した濃硝酸製造プロセスの部分フローシート図である。

【発明を実施するための形態】

【0010】

本発明は、アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおける排熱ガスタービンの動力回収方法であって、前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とすることを特徴とする排熱ガスタービンの動力回収方法に関するものである。

なお、本発明において、過酸化窒素の吸収とは、過酸化窒素(二量体を含む。)を硝酸又は水に吸収することをいい、窒素酸化物含有排ガスとは、過酸化窒素の吸収時に排出される残留窒素酸化物を含む排ガスをいう。

本発明の硝酸製造プロセスは、前記排出された窒素酸化物含有排ガスを燃焼して、含有される窒素酸化物を分解する排ガス燃焼工程を有している。

本発明は、希硝酸製造プロセス及び濃硝酸製造プロセスの何れにも適用可能であり、特に、プロセス圧力が高圧となる98〜99重量%濃硝酸の製造プロセスに好適に適用される。

以下、本発明について主に濃硝酸製造プロセスを例にとり説明する。

【0011】

一般に、アンモニアの酸化による硝酸の製造は、次の化学反応(1)から(4)によって行なわれる。

【数1】

【0012】

まずアンモニアを酸素源で酸化し酸化窒素を作る。このとき水が副生するので分解・凝縮(分縮)により過剰な水を除去する。次いで酸化窒素を過酸化窒素に酸化する。生成した過酸化窒素の一部は二量化して過酸化窒素二量体になる。窒素酸化物は濃縮したのち、希硝酸および空気とともに反応器に供給し、80〜90重量%の硝酸を合成する。この80〜90重量%硝酸はそのまま製品として、または更に蒸留して98重量%以上の高濃度硝酸に濃縮し製品となる。

【0013】

本発明の上記反応により硝酸を製造するプロセスにおいては、かかる硝酸製造工程を加圧下に行なうことが好ましい。即ち、本発明では、後記詳述の通り、酸素源として圧縮空気を使用し、過酸化窒素の吸収および硝酸の合成工程等の反応が、0.1〜1MPa前後の圧力下に好適に行なわれる。

【0014】

ところで、アンモニアの酸化は発熱反応であり、酸化反応は850〜900℃に達することから、反応熱および圧力エネルギーの回収は、プロセスの経済性の観点から重要である。

【0015】

また、硝酸製造工程からの排ガス中には通常2000〜3000ppmの窒素酸化物(NO、NO2)が含有され、これを低減するために排ガス燃焼器により排ガスに燃料を混合し、触媒の存在下に窒素酸化物を燃焼除去することが行なわれている。排ガス燃焼器の反応温度は約800℃前後にも達するため、反応熱および圧力エネルギーの回収は、プロセスの経済性の観点から重要である。

また、燃焼の為に供給する燃料を削減することは、プロセスの経済性を更に向上させることになる。

【0016】

本発明は、上記のように硝酸製造プロセスからの窒素酸化物含有排ガス(「硝酸プラントからの窒素酸化物排ガス」と同義である。)を排熱ガスタービンの動力源として使用する場合に、当該硝酸製造プロセスからの排ガスに加え、他の製造プロセスあるいは製造プラント(以下、単に「他の製造プラント」ということがある。)からの排ガスを混合使用することによりガスタービンの出力を高め、効率を向上させることを特徴とするものである。

ガスタービンの効率向上の為には、他の製造プラントからの排ガスが圧力を有することが好ましく、硝酸製造プロセスからの窒素酸化物含有排ガスよりも圧力が高いことがより好ましい。

【0017】

以下、本発明の実施態様につき濃硝酸の製造プロセスを例にとり具体的に説明する。

本発明を適用できる濃硝酸製造プロセスとしては、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを60〜80重量%の希硝酸と反応させて80〜90重量%の硝酸を得る濃硝酸製造工程及び過酸化窒素吸収時に排出される窒素酸化物含有排ガスを燃焼し窒素酸化物を分解する排ガス燃焼工程を有する濃硝酸製造プロセスが挙げられる。

かかるプロセスにおいて過酸化窒素吸収時に排出される窒素酸化物含有排ガスに、当該濃硝酸の製造プロセス由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とすることで排熱ガスタービンの動力回収を行なうことができる。

【0018】

なお、本発明の濃硝酸製造プロセスは、上記濃硝酸製造工程と排ガス燃焼工程とを少なくとも有するものであり、その他、高濃度硝酸製造の為の蒸留工程等を有していても良い。

【0019】

図1は本発明の濃硝酸製造プロセスの一例を示すフローシートである。以下同図に従いプロセスの概要を説明する。

アンモニアの酸化に使用する原料空気はフィルター(図示せず)で濾過した後、空気圧縮機1で0.8〜0.9MPaに昇圧される。ここでは、空気圧縮機1の動力として排熱ガスタービン2、及びスチームタービン3が使用されている。圧縮された空気は、原料のアンモニアガスと混合され、フィルター(図示せず)を通ってアンモニア酸化器4に供給される。混合ガスのアンモニア濃度は、通常、9〜10容量%、温度は150〜250℃である。

【0020】

アンモニア酸化器4の頂部には、80〜150メッシュの白金ロジウム合金の網からなる酸化触媒が装着されており、ここでアンモニアの酸化が行なわれる。反応温度は、通常、850〜900℃、酸化窒素の収率は92〜97%である。

【0021】

アンモニアの酸化により発生した酸化ガスは、次いで廃熱ボイラー(WHB)5、排ガス加熱器6および給水予熱器(図示せず)を通り、200〜300℃に冷却されたのち、希硝酸分解・凝縮器7(以下、単に「分解・凝縮器7」ということがある。)に供給される。

【0022】

希硝酸分解・凝縦器7では、頂部に希硝酸蒸留塔10で濃縮した60〜65重量%希硝酸および凝縮器8で生成したドレンを供給し、底部に供給された酸化ガスと向流接触させ、硝酸を過酸化窒素と水に再分解するとともに、酸化ガス中の水蒸気を凝縮除去する。

即ち、分解・凝縦器7の頂部の酸化ガスは空気を添加したのち、凝縮器8において30〜50℃に冷却し、酸化窒素を過酸化窒素に酸化するとともに残溜水蒸気が除去される。 一方、分解・凝縮器7底部からは、90〜130℃の30〜50重量%硝酸が得られる。この希硝酸は減圧蒸発器9により冷却したのち、再び分解・凝縮器7へ循環される。なお、減圧蒸発によって得られた希硝酸蒸気は希硝酸蒸留塔10の熱源として利用される。

【0023】

凝縮器8を出たガスは、排ガス洗浄塔11中段に供給され、頂部から流下する70重量%硝酸と接触させて、含有する酸化窒素がほぼ完全に過酸化窒素に酸化される。

次いで、過酸化窒素吸収塔12において同ガスを80〜90重量%硝酸で洗浄し、過酸化窒素が吸収される。吸収温度は、通常、0〜20℃で過酸化窒素20〜40重量%を含む赤色発煙硝酸が得られる。

なお、80〜90重量%硝酸で洗浄したガスは、過酸化窒素吸収塔12上部で水洗し、残溜過酸化窒素および酸霧が除去される。なお出口ガス中の残溜窒素酸化物は約2000ppmである。一方、生成した希硝酸は分解・凝縮器7へ送り過酸化窒素に分解される。

【0024】

過酸化窒素吸収塔12で得られた発煙硝酸は過酸化窒素剥離塔13頂部に導入され、同塔の底部に供給される原料空気と接触させて過酸化窒素を剥離する。

剥離した過酸化窒素は空気とともに反応器14に入り、排ガス洗浄塔11を経て供給される希硝酸中の水と反応して硝酸を生成する。生成する硝酸の濃度は操作条件によって異なるが、原料に60〜70重量%硝酸を使用する場合、80〜90重量%硝酸を容易に得ることができる。

【0025】

上記硝酸は、多量の過酸化窒素を含有しているので過酸化窒素剥離塔13の頂部に供給し、過酸化窒素吸収塔12から供給される発煙硝酸とともに空気による剥離処理に供される。その結果剥離塔13の塔底からは実質的に無色の80〜90重量%硝酸が得られる。この硝酸は一部を吸収剤として循環使用するが、他は濃硝酸蒸留塔15により98重量%以上に濃縮し製品とされる。

【0026】

一方、反応器14出口の排ガスは、排ガス洗浄塔11の底部に入り、排ガスに同伴される過酸化窒素は頂部に供給される希硝酸に吸収され、再び反応器14に循環される。排ガス洗浄塔11の出口ガスは若干の過酸化窒素を含むので、過酸化窒素吸収塔12へ供給し、未吸収過酸化窒素が回収される。

【0027】

窒素酸化物含有排ガスである吸収塔排ガスは、予熱器(図示せず)で予熱したのち、排ガス加熱器6を経て排ガス燃焼器16に供給し窒素化合物が分解除去される。

排ガス燃焼器16における窒素化合物の分解除去は、予熱した排ガスに燃料を混合し、触媒層で燃焼させて窒素酸化物を分解することにより行なわれる。燃料としては天然ガス、水素、一酸化炭素、ブリーダーガスや炭化水素を含有する他の製造プラントからの排ガスなどが用いられる。

排ガス燃焼器16出口ガスは排熱ガスタービン2で動力を回収したのち、大気へ放出される。

【0028】

次に、本発明の動力源の回収について、図2を参照し説明する。

アンモニアの酸化工程における反応熱、及び空気圧縮による圧力エネルギーの回収は、ボイラー(主として、廃熱ボイラー5)と排熱ガスタービン2で行なわれる。これらの一方のみでは製造プロセスの経済性を高めることはできない。

【0029】

排熱ガスタービン2には、過酸化窒素吸収塔12からの窒素酸化物含有排ガスが動力として使用されるが、動力回収量を増すため過酸化窒素吸収塔12の排ガスをガス圧縮機吐出ガスで200〜300℃に加熱して供給する方法、特に動力回収に重点をおくプロセスでは、アンモニアバーナーからの高温ガスで400℃以上に加熱し、ボイラーでの蒸気発生量を削減する方法等が採用されている。

すなわち、排熱ガスタービン2の出力は、高圧になるほどタービン入口温度上昇による出力の増加が著しいことから、本プロセスのような加圧プロセスにおいては、排熱ガスタービンの動力回収を重点に運転されている。

また、ガスタービンは、タービン入口ガス流量が多いほど、またタービン入口温度が高い程出力が高いことから、これらを如何に確保するかがプラントの経済性を高めるポイントとなる。なお、一般にガスタービン入口温度が高温になると、タービンの材質は著しく高級なものを要し、構造も特殊なものになり価格が高くなるため、硝酸プラント用排ガスタービンとしては、入口温度で700℃以下、通常、550〜600℃で使用される。

【0030】

本発明は、排熱ガスタービン2のタービン入口ガス流量を増加させる為に、濃硝酸製造プラント以外の各種プラントから排出される加圧排ガス(以下、単に「加圧排ガス」という。)を上記過酸化窒素吸収塔12の窒素酸化物含有排ガスに混合使用することに特徴がある。

窒素酸化物含有排ガスへの加圧排ガスの混合は、排ガス燃焼器16の前(図中:A)、又は排ガス燃焼器16の後(図中:B)で行なうことができるが、加圧排ガスが炭化水素含有排ガスの場合は、排ガス燃焼器16の前に混合することが必要となる。

【0031】

かかる加圧排ガスは、濃硝酸製造プロセスで使用される操作圧力、特に過酸化窒素吸収塔12からの排ガスの圧力と同等、好ましくはそれ以上の圧力を有することが好ましい。 また、加圧排ガスは、炭化水素含有ガスであることが、後述する排ガス燃焼器の燃料削減の観点から好ましい。

かかる加圧排ガスとしては、近隣プラントからの排ガスが好適に使用され、例えば、カプロラクタムの製造プラントからの排ガスや空気分離装置の余剰N2が挙げられる。特に、炭化水素を含有し、約0.9MPaの圧力を有するカプロラクタムの製造プラントからの加圧排ガスが好適に使用される。

【0032】

このように、加圧排ガスは過酸化窒素吸収塔12からの排ガスに混合され、アンモニア酸化器4の排ガス加熱器5により加熱された後、排ガス中の窒素酸化物を分解除去するために排ガス燃焼器16に供給される。排ガス燃焼器16では、予熱された排ガスに燃料を混合し、還元性雰囲気で燃焼させることで窒素酸化物が分解される。

燃料としては、前記天然ガス、水素、一炭化水素、ブリーダーガス等が使用される。

【0033】

本発明において、加圧排ガスとして炭化水素含有排ガスを使用すると、供給する燃料を加熱排ガス中の含有炭化水素相当分削減することが可能となる。

一般に、排ガス中の1%の酸素が燃焼すると、約130℃の温度上昇があり、反応温度は800℃前後にも達するので、反応熱は排ガスタービンの動力回収量増加に寄与する。

【0034】

このように、加圧排ガスの混合使用は、排熱ガスタービン2へ供給する入力ガス量を増加させ、かつ入力ガスのガス圧を高めることによりガスタービンの効率向上に大きく寄与するものである。

【0035】

さらに、炭化水素含有する排ガスを使用する場合には、上記のように排ガス燃焼器16へ供給する燃料を削減することが可能となる。

なお、炭化水素を含有しない加圧排ガスを使用する場合は、排ガス燃焼器16を出た排ガスに加圧排ガスを混合し、排熱ガスタービン2へ供給することでもよい。

【実施例】

【0036】

以下、実施例により本発明を更に詳細に説明するが、本発明は、その要旨を変更しない限り以下の実施例に限定されるものではない。

【0037】

(実施例1)

図1、図2に概要を示した濃硝酸プロセスを含む濃硝酸プラントを使用し、その操業時のプラント負荷が92%において、近隣プラントであるカプロラクタム製造プラント由来の排ガス(圧力:0.6〜0.7MPa、炭化水素含有量:0.3〜0.4重量%)を過酸化窒素吸収塔12から排出される窒素酸化物に混合し、排ガス燃焼器16に供給し、排熱ガスタービン2の動力源として回収した。カプロラクタム製造プラント由来の排ガスの受け込み量は、約2000Nm3/hで、空気圧縮機1のサージング発生に至らない圧力見合いであった。

結果は、スチームタービン3の蒸気使用量が削減され、蒸気原単位として0.092T/T−HNO3(as 100)の向上となった。また、排ガス燃焼器16での必要な燃料が削減され燃料原単位が0.460Kg/T−HNO3(as 100)向上した。なお、「as 100」とは、製造した硝酸製品生産量を100%のHNO3に換算した場合であることを示す。

【産業上の利用可能性】

【0038】

本発明の硝酸の製造プラントにおける排熱ガスタービンの動力回収方法によれば、硝酸プラントに併設される他の各種プラントからの排ガスを有効利用することができる。 特に、排ガスが炭化水素を含有し、硝酸製造プラントからの窒素含有排ガスの圧力よりも高い場合は、本方法はより効果的な利用が可能となる。

【符号の説明】

【0039】

1 空気圧縮機

2 排熱ガスタービン

3 スチームタービン

4 アンモニア酸化器

5 廃熱ボイラー

6 排ガス加熱器

7 分解・凝縮器

8 凝縮器

9 減圧蒸発器

10 希硝酸蒸留塔

11 排ガス洗浄塔

12 過酸化窒素吸収塔

13 過酸化窒素剥離塔

14 反応器

15 濃硝酸蒸留塔

16 排ガス燃焼器

A、B 加圧排ガス

【特許請求の範囲】

【請求項1】

アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおける排熱ガスタービンの動力回収方法であって、

前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とすることを特徴とする排熱ガスタービンの動力回収方法。

【請求項2】

硝酸製造プロセスが、加圧下に操業されることを特徴とする請求項1に記載の排熱ガスタービンの動力回収方法。

【請求項3】

加圧排ガスの圧力が、窒素酸化物含有排ガスの圧力以上であることを特徴とする請求項1又は2に記載の排熱ガスタービンの動力回収方法。

【請求項4】

加圧排ガスが、炭化水素含有の排ガスであることを特徴とする請求項1から3のいずれかに記載の排熱ガスタービンの動力回収方法。

【請求項5】

窒素酸化物含有排ガスと加圧排ガスとの混合を、排ガス燃焼工程への供給前に行うことを特徴とする請求項1から4のいずれかに記載の排熱ガスタービンの動力回収方法。

【請求項6】

硝酸製造プロセスが、濃硝酸製造プロセスであることを特徴とする請求項1から5のいずれかに記載の排熱ガスタービンの動力回収方法。

【請求項7】

濃硝酸製造プロセスが、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを60〜80重量%の希硝酸と反応させて80〜90重量%の濃硝酸を得る濃硝酸製造工程及び前記過酸化窒素吸収時に排出される窒素酸化物含有排ガスを燃焼し窒素酸化物を分解する排ガス燃焼工程を有することを特徴とする請求項6に記載の排熱ガスタービンの動力回収方法。

【請求項1】

アンモニアを空気酸素にて酸化して得られた過酸化窒素を吸収して硝酸を製造する硝酸製造プラントから排出される窒素酸化物含有排ガスを燃焼し、窒素酸化物を分解する排ガス燃焼工程を有する硝酸製造プロセスにおける排熱ガスタービンの動力回収方法であって、

前記窒素酸化物含有排ガスに、当該硝酸製造プラント由来以外の加圧排ガスを混合し、排熱ガスタービンの動力源とすることを特徴とする排熱ガスタービンの動力回収方法。

【請求項2】

硝酸製造プロセスが、加圧下に操業されることを特徴とする請求項1に記載の排熱ガスタービンの動力回収方法。

【請求項3】

加圧排ガスの圧力が、窒素酸化物含有排ガスの圧力以上であることを特徴とする請求項1又は2に記載の排熱ガスタービンの動力回収方法。

【請求項4】

加圧排ガスが、炭化水素含有の排ガスであることを特徴とする請求項1から3のいずれかに記載の排熱ガスタービンの動力回収方法。

【請求項5】

窒素酸化物含有排ガスと加圧排ガスとの混合を、排ガス燃焼工程への供給前に行うことを特徴とする請求項1から4のいずれかに記載の排熱ガスタービンの動力回収方法。

【請求項6】

硝酸製造プロセスが、濃硝酸製造プロセスであることを特徴とする請求項1から5のいずれかに記載の排熱ガスタービンの動力回収方法。

【請求項7】

濃硝酸製造プロセスが、アンモニアを空気酸素にて酸化して得られた過酸化窒素を80〜90重量%の硝酸を用いて吸収した後、原料空気と接触させストリップし、得られた濃厚過酸化窒素と空気の混合ガスを60〜80重量%の希硝酸と反応させて80〜90重量%の濃硝酸を得る濃硝酸製造工程及び前記過酸化窒素吸収時に排出される窒素酸化物含有排ガスを燃焼し窒素酸化物を分解する排ガス燃焼工程を有することを特徴とする請求項6に記載の排熱ガスタービンの動力回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−96296(P2013−96296A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239298(P2011−239298)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]