硫化物薄膜デバイス及びその製造方法

【課題】薄膜太陽電池に多元系硫化物薄膜を用いる際に好適な電気伝導性・強度を有する裏面電極材料及びその製造方法を提供する。

【解決手段】ニッケルとシリコンを同時にスパッタ堆積し、これを熱処理することでNiSi2薄膜を基材表面に固定化し、この表面に硫化物薄膜を固定化させる。あるいは、ニッケルとシリコンを同時にスパッタ堆積し、さらに硫化化合物となる金属化学種またはこれらの硫化物を堆積し、これを硫黄雰囲気下にて加熱することにより基材表面にNiSi2と硫化物の積層薄膜を同時に固定化させる。

【解決手段】ニッケルとシリコンを同時にスパッタ堆積し、これを熱処理することでNiSi2薄膜を基材表面に固定化し、この表面に硫化物薄膜を固定化させる。あるいは、ニッケルとシリコンを同時にスパッタ堆積し、さらに硫化化合物となる金属化学種またはこれらの硫化物を堆積し、これを硫黄雰囲気下にて加熱することにより基材表面にNiSi2と硫化物の積層薄膜を同時に固定化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は硫化物薄膜デバイス及びその製造方法に係り、特に、薄膜太陽電池の光吸収層用硫化物薄膜(多元系硫化物薄膜)を製造する場合に好適な裏面電極およびその製造方法に関するものである。

【背景技術】

【0002】

近年、環境汚染、地球温暖化、化石燃料の枯渇といった問題から、石油代替エネルギーとして太陽電池への要請が強くなってきている。また、現在主流である結晶シリコン系太陽電池に代わる太陽電池材料として、化合物半導体が注目されている。なかでもCuInxGa1−xSe2系薄膜太陽電池が高効率薄膜太陽電池の実現に近いとされているが、稀少材料であるIn、猛毒であるSeを含んでいる。そのため、その構成元素がいずれも地殻に豊富に存在し、無毒で安価なCu2ZnSnS4薄膜太陽電池が注目されている。

【0003】

これら硫化物薄膜太陽電池の裏面電極材には、これまでモリブデンなどの金属あるいはそれらの薄膜が利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−210424(銅インジウムガリウムの硫化物薄膜太陽電池)

【特許文献2】特開2007−269589(硫化物薄膜の製造方法)

【非特許文献】

【0005】

【非特許文献1】Hideaki Araki, Aya Mikaduki, Yuki Kubo, Tatsuhiro Sato, Kazuo Jimbo, Win Shwe Maw, Hironori Katagiri, Makoto Yamazaki, Koichiro Oishi and Akiko Takeuchi, "Preparation of Cu2ZnSnS4 thin films by sulfurization of stacked metallic layers", Thin Solid Films, Volume 517, Issue 4, 31 December 2008, Pages 1457-1460.

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来,裏面電極材料には、高融点でかつ硫化物との良好なオーム性接触が得られる材料(モリブデン、プラチナなど)のうち、プラチナより硫化物との密着性が落ちるものの、廉価で実用性のあるモリブデンが使用されてきた。ただし、モリブデンは硫化物薄膜の製造工程の一である硫化処理中にて硫化物(MoS2等)に変化する場合があり,その場合には導電性、強度に問題が生じるため、電極層の硫化の問題を解決する手段が望まれている。

【0007】

本発明は、太陽電池などの半導体素子に多元系硫化物薄膜を用いる際に好適な電気伝導性・強度を有する裏面電極材料及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明の硫化物薄膜太陽電池は、基板と、該基板上に形成されたNiSi2よりなる電極層と、当該電極層上に形成された硫化物層とを有することを特徴とする。NiSi2は化学的に安定であり、他層からの元素拡散による異相の形成を起こしにくく、さらに硫化工程による影響、例えば、加熱による強度劣化や導電性の低下などの影響を受けにくい。上記の安定性に加えて、導電性が高いとともに硫化工程の加熱温度でニッケルのシリサイド化が可能である点で好ましい。

【0009】

次に、本発明の硫化物薄膜太陽電池の製造方法は、基板上に形成したニッケルとシリコンの混合膜が加熱によりNiSi2電極層に変性される第1工程と、前記電極層上に基材層が形成される第2工程と、加熱環境下において前記基材層が硫化されて硫化物層が形成される第3工程と、を具備することを特徴とする。

【0010】

また、NiSi2となる金属化学種を同時にスパッタ堆積し、さらに硫化化合物となる金属化学種またはこれらの硫化物を堆積し、これを硫黄雰囲気下にて加熱することにより基材表面にNiSi2と硫化物の積層薄膜を同時に固定化させることも可能である。

【0011】

また、前記硫化物層(硫化物薄膜)が少なくとも銅、亜鉛及び錫を含む場合がある。特に、前記硫化物がCu2ZnSnS4である場合がある。

【0012】

また、スパッタリング法による薄膜の形成工程(第1工程及び第2工程)については、複数の化学種のうちの一種のターゲット基材上に他種のターゲット材を貼り付けることで複数の金属化学種が全て表面に露出するように構成したターゲットを用いることが好ましい。また、マグネトロンスパッタリング法を用いる場合には、共通の中心点周りに複数の金属化学種がそれぞれ扇形上に露出してなるターゲットを使用することが望ましい。

【0013】

また、上記の積層薄膜を薄膜太陽電池として利用する場合においては、上記電極層が裏面電極を構成し、前記硫化物層が化合物系の光吸収層を構成する太陽電池を構成するものが挙げられる。なお、このような化合物系の太陽電池としては、上記硫化物層上に界面層が形成され、この界面層上にさらに窓層及び/又は表面電極が構成されたものが知られている。

【発明の効果】

【0014】

本発明により、下記の利点を得ることができる。

NiSi2は化学的に安定であり、金属と比べ硫化中の硫黄の侵食に対して強い耐性を持ち、かつ他層との元素拡散による異相の形成も起きにくい。したがって、硫化処理中の加熱条件を制限することなく硫化物薄膜を形成することが可能である。加えて、NiSi2は良好な導電性を持つため、高性能な硫化物薄膜デバイスを製造することができる。

【図面の簡単な説明】

【0015】

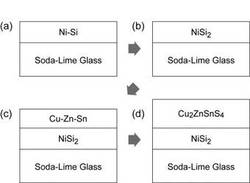

【図1】本実施例のガラス基板上にNiSi2下部電極層およびにCu2ZnSnS4光吸収層を形成する製造方法のフロー図である。

【図2】本実施例及び比較例で用いるシリコン−ニッケル混合スパッタターゲットの概略図である。

【図3】本実施例及び比較例にてCu−Zn−Snプリカーサの流化処理及び/又はスパッタ堆積したNi−SiあるいはNi−Siプリカーサの加熱処理を実施する際の、硬質ガラス管の形状および試料の配置を示した概略図である。

【図4】真空下、および硫黄雰囲気下にてMoおよびSi−Ni混合薄膜を加熱処理した場合の電気伝導性の変化を示した図である。

【図5】真空下、および硫黄雰囲気下にてMoおよびNiSiを加熱処理した場合のX線回折スペクトルの図である。

【図6】本実施例にて製造したCu2ZnSnS4/NiSi積層構造の断面像の拡大写真である。

【図7】硫黄雰囲気下にてMo薄膜およびNiSi2薄膜を加熱処理した場合のX線回折スペクトルの図である。

【図8】硫黄雰囲気下にてMo薄膜およびNiSi2薄膜を加熱処理した場合の電気伝導性を示した表である。

【図9】本実施例にて製造したCu2ZnSnS4/NiSi2積層構造の断面像の図である。

【図10】本実施例にて製造したCu2ZnSnS4薄膜太陽電池の光電変換特性を示した図である。

【発明を実施するための形態】

【0016】

以下に、好適と考える本発明の実施形態を説明する。

【0017】

ニッケル、シリコンを同時にスパッタするにあたり、その組成比が問題となる。スパッタターゲットにニッケルーシリコン合金ターゲットを用いた場合、スパッタ膜の組成比の調整が不可能であり、組成を調整したい場合は、改めて合金ターゲットを作成する必要が生じる。また、この合金ターゲットの作成を依頼するにあたり、単元素金属の場合と比べ、非常に高いコストが生じる。この点、本発明ではニッケルあるいはシリコンのターゲットの上に残りの材料板を貼り合わせることで2元同時蒸着を実現しており、組成比の調整が必要な際には、これら2元素の面積比、つまり貼り付ける材料板の面積を調整することで実現できる。なお、この方法は他種金属珪化物薄膜を製造するための金属とシリコンを組み合わせたスパッタリングや、Cu2ZnSnS4薄膜を製造するための銅・亜鉛・錫を組み合わせたスパッタリングなどにも応用ができる。

【0018】

他方、合金をシリサイド化させるにあたっては、酸化を防ぐため無酸素雰囲気下での熱処理が必要となる。この点本発明では、真空ポンプでガラス管を真空状態にしておき、バーナーを用いてガラス管壁を溶接することで、酸素が除去された閉空間の実現が可能となる。このとき、閉空間内に硫黄粉末を封入しておくことで、加熱時に硫黄は蒸気となり、硫黄雰囲気下での加熱処理が可能となるが、ニッケル−シリコン合金膜上に銅―亜鉛―錫合金膜を堆積した基板材を硫黄雰囲気下にて加熱処理することで、基板材上に金属珪化物薄膜とCu2ZnSnS4薄膜が積層された構造を製造することが可能である。

【0019】

これまではモリブデン等の金属裏面電極層が加熱処理中に硫化されることで、導電性や強度の低下といった問題が生じていたため、硫化温度や時間、硫黄蒸気の圧力を抑える必要があった。この点本発明では、化学的に安定な珪化物を電極に用いるため、硫化による異相の形成、導電率や強度の低下を大幅に抑えることが可能となる。

【0020】

以上製法にて膜形成を実行するにあたり、基板にはカーバイド研磨剤などによる研磨処理を施す。これにより基板表面に刻まれた微細な傷は、その上に形成する薄膜の密着性を大きく向上させる。

【0021】

薄膜太陽電池を構成するには、基板材に金属珪化物電極膜とCu2ZnSnS4薄膜を同時に製膜し、あるいは金属珪化物電極膜でコートした基板上へCu2ZnSnS4薄膜を製造し、さらにこの上へ、界面層と窓層を積層させ、その上に上部電極を付ければよい。例えば、p型Cu2ZnSnS4層の上へ溶液成長法にてn型CdS層を成長させ、さらにその上へマグネトロンスパッタ法にてIn2O3を堆積することで、Cu2ZnSnS4を光吸収層とした薄膜太陽電池構造が構成される。なお薄膜太陽電池を製造する際の基板には、Cu2ZnSnS4や窓層を成長させる温度に耐えられる材料であればよく、たとえば安価なガラス板などが想定される。

【0022】

本実施形態の硫化物薄膜デバイスは、基板上に電極層と硫化物層を順次に形成した構造を備えている。電極層はNiSi2よりなり、NiSi2は高い融点を有するなど、高温でも化学的に安定で、特に本発明において必要とされる硫化プロセスにより変成しにくいとともに、電極として好適な導電性を有している。ニッケルシリサイドとしてはNiSiも考えられるが、後述するようにNiS12の方が熱的安定性が高く、長時間の加熱処理や硫化処理によって導電性などの性能の低下も少ない。また、硫化物層としては、Cu2ZnSnS4(CZTSと称される。)、Cu(In,Ga)S2(CIGSと称される。)、CuInS2(CISと称される。)などのSを含む化合物、特に化合物半導体が挙げられる。このような例示された硫化物はいずれも太陽電池の光吸収層として用いることができ、しかも、毒性が低いなど取り扱いや製品化が容易で、入手もしやすく安価である。したがって、このような硫化物層を備えた硫化物薄膜デバイスは太陽電池を構成する場合に好適である。

【0023】

次に、本実施形態の硫化物薄膜デバイスの製造方法の実施形態の一例を以下に説明する。本実施形態の第1の製造方法は、基板上にNiSi2よりなる裏面電極層が形成される第1工程と、前記電極上に基材層が形成される第2工程と、加熱環境下において前記基材層が硫化されて硫化物層が形成される第3工程と、を具備する。

【0024】

第1工程では、ニッケルとシリコンを同時にスパッタリング法により堆積させて混合膜を形成する。ここでは金属としてニッケルを用いる。ニッケル、シリコンを同時にスパッタするにあたり、その組成比が問題となる。スパッタターゲットにニッケル−シリコン合金ターゲットを用いた場合、スパッタ膜の組成比の調整が不可能であり、組成を調整したい場合は、改めて合金ターゲットを作成する必要が生じる。また、この合金ターゲットの作成を依頼するにあたり、単元素金属の場合と比べ、非常に高いコストが生じる。この点、本発明ではニッケルあるいはシリコンのターゲットの上に残りの材料板を貼り合わせることで2元同時蒸着を実現しており、組成比の調整が必要な際には、これら2元素の面積比、つまり貼り付ける材料板の面積を調整することで実現できる。なお、この方法はCu2ZnSnS4薄膜を製造するための第2工程における銅・亜鉛・錫を組み合わせたスパッタリングなどにも応用ができる。

【0025】

他方、合金をシリサイド化させるにあたっては、酸化を防ぐため無酸素雰囲気下での熱処理が必要となる。この点本発明では、真空ポンプでガラス管を真空状態にしておき、バーナーを用いてガラス管壁を溶接することで、酸素が除去された閉空間の実現が可能となる。もっとも、真空チャンバーなどで閉空間を実質的に構成しても構わない。このようにして、基板上にNiSi2よりなる裏面電極が形成される。

【0026】

第2工程では第1工程と同じ方法で銅・亜鉛・錫の3元素を同時にスパッタ堆積させ、NiSi2よりなる裏面電極層上に合金膜を形成する。この試料を硫黄粉末とともに閉空間にて加熱することで、加熱時に硫黄は蒸気となり、硫黄雰囲気下での加熱処理が可能となる。この加熱処理により、基板材上にNiSi2薄膜とCu2ZnSnS4薄膜が積層された構造を製造することが可能である(第3工程)。

【0027】

これまではモリブデン等の金属裏面電極層が加熱処理中に硫化されることで、導電性や強度の低下といった問題が生じていたため、硫化温度や時間、硫黄蒸気の圧力を抑える必要があった。この点本発明では、化学的に安定なNiSi2を電極に用いるため、硫化や相互拡散による異相の形成、導電率や強度の低下を大幅に抑えることが可能となる。

【0028】

以上の製法にて膜形成を実行するにあたり、基板にはカーバイド研磨剤などによる研磨処理を施す。これにより基板表面に刻まれた微細な傷は、その上に形成する薄膜の密着性を大きく向上させる。

【0029】

上記第1の製造方法とは別の第2の製造方法は、基板材(基板)に最終的に下記の第3工程によりNiSi2が形成され得る比率でニッケルとシリコンの混合膜をスパッタ堆積させる第1工程と、その上に硫化物層の基材となる金属あるいはその硫化物の混合膜をスパッタ堆積させる第2工程と、以上の試料を硫黄雰囲気下で加熱処理することで基材層を硫化させて硫化物層を形成すると同時にNiSi2よりなる電極層に変成させる第3工程と、からなる。後述する比較例のNiSiよりなる電極層を形成するケースでこの製造方法を用いる場合は、ニッケルとシリコンの混合膜と硫化物の基材となる混合膜との相互拡散を起こさないよう加熱の時間や温度を調整する必要がある。ただし、本実施形態の場合、加熱によって形成されるNiSi2が化学的に安定なため、上記比較例のように第1工程においてNiとSiの比がほぼ1:1の混合膜を形成する場合に比べて加熱の時間や温度に関する自由度が高くなるという利点がある。

【0030】

硫化物薄膜太陽電池及びその製造方法を構成する場合には、基板上のNiSi2電極膜(電極層)とその上のCu2ZnSnS4薄膜(硫化物層)を設けた上で、さらにこの上へ、界面層と窓層を積層させ、その上に上部電極(表面電極)を付ければよい。例えば、p型Cu2ZnSnS4層等の硫化物層の上へ溶液成長法にてn型のCdSやZnO等の界面層、バッファ層を成長させ、さらにその上へマグネトロンスパッタ法にてIn2O3やZnO等の窓層若しくは表面電極を堆積することで、NiSi2よりなる電極層を裏面電極とし、Cu2ZnSnS4等の硫化物層を光吸収層とした薄膜太陽電池構造が構成される。なお薄膜太陽電池を製造する際の基板は、Cu2ZnSnS4等の硫化物層や窓層若しくは表面電極を成長させる温度に耐えられる材料であればよく、たとえば安価なガラス板などが想定される。

【0031】

(比較例)

次に、比較例について説明する。金属珪化物薄膜および硫化物薄膜との積層構造の製造方法を次に説明する。製造は手順にしたがって上から順に行なう。

【0032】

(1)図2に示すように、シリコンの円板状スパッタターゲットに、扇形に切り分けたニッケルの金属板をターゲットの中心と一致するように貼り合わせ、2元同時蒸着用のターゲットとする。このとき、金属板の固定には通常導電性塗料を用いるが、ニッケルは磁性材料であるため、マグネトロンスパッタ装置下部に設置された永久磁石の磁力を利用して固定してもよい。マグネトロンスパッタ法の場合、ターゲットと同じ中心をもつリング状の部位が集中的にスパッタされ、このリングの径はスパッタ条件により変化する。しかし金属板を図2のように貼り付けることで、リングの径が変化しても、リング部における各材料の角度比は一定であるため、この径の変化による組成比の変化を抑えることができる。なお本実施例においては、ニッケルとシリコンの組成比をそれぞれ50%とするよう、ニッケル−シリコンターゲットの面積比、すなわち扇形の角度比を調整している。

【0033】

(2)このターゲットを1元蒸着用RFマグネトロンスパッタ装置(アルバックRFS−200、製品名、製品番号)に装着し、基板にニッケル−シリコンの2元混合膜を1ミクロン程度堆積する。このとき、膜の付着強度を高めるため、ターゲットと基板貼付け台との間隔は40mmと近くし、スパッタ出力は150Wと大きくしている。また、Arスパッタガス圧が高い場合、スパッタは盛んに行なわれるもののガス分子によってスパッタされた金属分子の基板への到達を妨げるため、スパッタガス圧は放電が持続する限界に近い0.3〜0.5Paとしている。以上の条件でスパッタを実施すると、60nm/min程度の堆積速度で混合膜が製膜される。なお、基板にはソーダライムガラスを使用しており、基板洗浄前にあらかじめカーバイド研磨剤による研磨処理を施す。これにより基板表面に刻まれる微細な傷は、(3)以降で形成する薄膜の密着性を大きく向上させる。

【0034】

(3)(2)で得た薄膜試料の上に、同様の製法にて銅−亜鉛−錫薄膜を同時に堆積し、これを純硫黄の粉末とともに硬質ガラス管内に真空封入する。酸素を充分に除去できていない場合、熱処理中に酸化物が生成されてしまう。このとき、ガラス管の形状は図3に示すとおりとする。溶接中の硫黄の蒸発を避けるため、溶接する封止部11にもっとも遠い閉鎖された先端部7に硫黄の粉末を配置する。また、粉末と試料とが接触しないように、上記封止部11と先端部7の間の中間部8に試料を配置する。このとき、先端部7と中間部8の間に「くびれ」を作っておくと、試料が先端部7に落ちることを防ぐことができる。封止部11にはガラス管と同材料で作られたロケット(封止材)4を挿入し、ガラス管5及びキャップ6が装着された開口部10を図示しない真空排気装置に接続した状態で、ロケット4と封止部11とをバーナー9により溶接する。このとき、図の12に示すようにガラス管5を軸線周りに回転させながら封止作業を行う。なお硫黄粉末は、Cu2ZnSnS4へ成長させるのに必要十分な量をガラス管に導入しておく必要があり、硫黄の量が不足する場合には硫化が不十分となる(硫化後の膜中における硫黄の組成比が著しく低くなる)。本実施例では、1cm2の基板に1μmの銅−亜鉛−錫薄膜(基材層)を堆積した試料を5枚同一管内にて硫化するときの硫黄粉末の量を約2〜3mgとした。

【0035】

(4)(3)を赤外線集光炉に導入し、加熱処理を行なう。現状では加熱温度は500〜570℃、加熱時間は5分以上にてCu2ZnSnS4結晶およびNiSi結晶(ニッケルシリサイド)の成長を確認している。また、加熱時間が60分以内であれば問題が生じないことも確認している。なお、図3の先端部7から封止部11の間に低温な領域があると、蒸発した硫黄が低温部に偏積してしまうため、全体を均等に加熱する必要がある。

【0036】

本硫化法にてMo薄膜、ならびにNi−Si合金膜を硫化する前後における、抵抗率の変化を図4に示した。Mo薄膜は硫化後に大幅に抵抗率が上昇しており、その上昇幅は硫化の時間に対応していることがわかる。硫化後のMo膜は桃色や青色に変色しており、ピンセットでこする程度で容易に剥がれる程に強度は低下していた。これに対し、Ni−Si合金膜は20分硫化後には一旦抵抗率が低下している。これはNi−Si合金が良好な導電性を持つ金属珪化物相に転位したためと考えられ、その抵抗率は9〜12×10−5 Ωcmであった。60分硫化した場合でも抵抗率の上昇はほとんど見られず、硫化前後におけるNi−Si膜の色や強度に変化はなかった。

【0037】

製造したCu2ZnSnS4/NiSi積層薄膜のX線回折を次に説明する。測定には理学電気mini−flex(製品名)を用いた。結果を図示すると図5が得られた。この図から製造した薄膜のX線回折が示すピークはいずれもCu2ZnSnS4あるいはNiSiに帰属していることがわかり、得られた膜がCu2ZnSnS4およびNiSiであることがわかる。

【0038】

ただし、Ni−Si合金膜とCu−Zn−Sn混合膜を同時に加熱処理するとき、温度を550℃以上、時間を30分以上とした際には、SiとCu−Zn−Snが反応し、異相(Cu2ZnSiS4など)が形成される場合がある。このような条件で加熱することが必要な場合、かつ形成される異相がデバイスを構成するにあたり好ましくない場合には、上述の第2の製造方法に示すように、一度Ni−Si合金(混合膜)を真空中にて加熱してシリサイド(NiSi)化させたのちに、Cu−Zn−Sn混合膜を堆積して加熱処理することで、異相の生成を抑えることができる。このように、第2の製造方法では、金属シリサイドよりなる電極層を形成してから硫化プロセスを実施することにより、Siと基材層との反応を防止できるという利点もある。

【0039】

なお、ニッケルの珪化物のうち、NiSi相は熱的に不安定と言われているため、加熱温度を極力低く設定する必要があり、温度管理に或る程度の配慮を行うことが要求される。ここで、上記混合膜、電極層の形成時には基本的にNiとSiの原子組成が1:1になるように形成したが、実際にはNi組成が48〜54atom%内でばらついても、NiSi相以外の相は確認されず、良好な上述の硫化プロセス温度領域における安定性と電極としての良好な導電性を有していた。

【0040】

硫化処理後のCu2ZnSnS4/NiSi積層薄膜の断面図を次に説明する。撮影には走査型電子顕微鏡KEYENCE VE−7800(製品名、製品番号)を用いた。結果を図示すると図6が得られた。この図から全体にわたってほぼ均一な厚さで各層が堆積され、また良好な密着性を保ちながら積層していることがわかる。

【0041】

(実施例)

本発明の具体的な実施例について図面に基づいて説明する。NiSi2薄膜および硫化物薄膜との積層構造の製造方法を次に説明する。製造は手順にしたがって上から順に行なう。なお、製造のフローチャートを図1に示す。

【0042】

(1)図2に示すように、シリコンの円板状スパッタターゲットに、扇形に切り分けたニッケルの金属板をターゲットの中心と一致するように貼り合わせ、2元同時蒸着用のターゲットとする。このとき、金属板の固定には通常導電性塗料を用いるが、ニッケルは磁性材料であるため、マグネトロンスパッタ装置下部に設置された永久磁石の磁力を利用して固定してもよい。マグネトロンスパッタ法の場合、ターゲットと同じ中心をもつリング状の部位が集中的にスパッタされ、このリングの径はスパッタ条件により変化する。しかし扇形の金属板を放射状に貼り付けることで、リングの径が変化しても、リング部における各材料の角度比は一定であるため、この径の変化による組成比の変化を抑えることができる。なお本実施例においては、ニッケルの組成比をそれぞれ30〜40%とするよう、ニッケル−シリコンターゲットの面積比、すなわち扇形の角度比を調整している。

【0043】

(2)このターゲットを1元蒸着用RFマグネトロンスパッタ装置(アルバックRFS−200、製品名、製品番号)に装着し、基板にニッケル−シリコンの2元混合膜を1〜1.5ミクロン程度堆積する。このとき、膜の付着強度を高めるため、ターゲットと基板貼付け台との間隔は40mmと近くし、スパッタ出力は150Wと大きくしている。また、Arスパッタガス圧が高い場合、スパッタは盛んに行なわれるもののガス分子によってスパッタされた金属分子の基板への到達を妨げるため、スパッタガス圧は放電が持続する限界に近い0.3〜0.5Paとしている。以上の条件でスパッタを実施すると、60nm/min程度の堆積速度で混合膜が製膜される。なお、基板にはソーダライムガラスを使用しており、基板洗浄前にあらかじめカーバイド研磨剤による研磨処理を施す。これにより基板表面に刻まれる微細な傷は、(3)以降で形成する薄膜の密着性を大きく向上させる。

【0044】

(3)(2)で得た薄膜試料(図1(a))を硬質ガラス管内に真空封入する。このとき、ガラス管と同材料で作られ、一回り径の小さいロケット(封止材)を挿入し、ガラス管の開口部を真空排気装置に接続した状態で、ロケットとガラス管の中間部とをバーナーにより溶接することで真空封入が可能となる。また、ガラス管の奥にロケットが入らないように、ガラス管の中間部にはくびれを作っておく。

【0045】

(4)(3)を電気炉に導入し、加熱処理を行なう。現状では加熱温度は500〜570℃、加熱時間は5分以上にてNiSi2(ニッケルダイシリサイド)結晶の成長を確認しているが(図1(b))、加熱時間が長いほど結晶性は向上する。本実施例では590℃、60分の加熱処理を施している。

【0046】

(5)(4)の上に(2)と同様の製法にて組成比に応じた面積比を有するスパッタターゲットを用いて銅−亜鉛−錫薄膜(基材層)を同時に堆積し(図1(c))、これを純硫黄の粉末とともに硬質ガラス管内に真空封入する。硫黄粉末は、Cu2ZnSnS4へ成長させるのに必要十分な量、さらにはガラス管内の硫黄ガスの圧力が一定以上となる量をガラス管に導入しておく必要があり、硫黄の量が不足する場合には硫化が不十分となる(硫化後の膜中における硫黄の組成比が著しく低くなる)、あるいは他の金属元素が気化しやすい他の硫化物に変成したまま蒸発し、硫化物の組成比が著しく目的の組成比から外れる。本実施例では、1cm2の基板に1μmの銅−亜鉛−錫薄膜(基材層)を堆積した試料を5枚同一管内にて硫化するときの硫黄粉末の量を約10mgとした。なお、この硫化処理は比較例と同様に図3に示す器具を用いて行った。

【0047】

(6)(3)を赤外線集光炉に導入し、加熱処理を行なう。現状では加熱温度は500〜600℃、加熱時間は5分〜10分にてCu2ZnSnS4結晶の成長を確認している。なお、ガラス管の先端部から封止部の間に低温な領域があると、蒸発した硫黄が低温部に偏積してしまうため、全体を均等に加熱する必要がある。ここで、NiSi2の場合にはNiSiの場合よりも化学的に安定なため、加熱温度を高温にしても裏面電極の化学変化が生じにくいことがわかった。

【0048】

本硫化法にてMo薄膜、ならびにNiSi2膜を590℃の温度下で30分間硫化した場合の、XRD回折チャートを図7に示した。Mo薄膜からは硫化物による回折ピークが明瞭に確認されているのに対し、NiSi2薄膜からは硫化物の存在は確認されなかった。NiSi2の場合、熱的な安定性から硫化処理による影響はNiSiの場合よりも少ないと思われる。

【0049】

本硫化法にてMo薄膜、ならびにNiSi2膜を硫化する前後における、抵抗率の変化を図8に示した。Mo薄膜は硫化後に大幅に抵抗率が上昇していることがわかる。硫化後のMo膜は青色や黒色に変色しており、手で軽くこするだけで容易に剥がれる程に強度は低下していた。これに対し、NiSi2膜の抵抗率は変化せず、その抵抗率は2×10―4Ωcmであった。また硫化前後におけるNiSi2膜の色や強度に変化はなく、NiSi2膜は基板に強固に付着していた。NiSiの場合には、硫化後に若干の抵抗率の上昇がみられたが、NiSi2の場合はむしろ僅かではあるが抵抗率が低下していることから見て、実質的には硫化処理を長時間行っても抵抗率の変化はないものと考えられる。

【0050】

製造したCu2ZnSnS4/NiSi2積層薄膜(図1(d))の断面図を次に説明する。撮影には走査型電子顕微鏡KEYENCE VE−7800(製品名、製品番号)を用いた。結果を図示すると図9が得られた。この図から全体にわたってほぼ均一な厚さで各層が堆積され、また断面を機械的なストレスの大きい劈開により得ているにもかかわらずCZTS層とNiSi2層とが良好な密着性を保ちながら積層していることがわかる。

【0051】

また、上記と同様の方法で、第1工程においてニッケルとシリコンを組成比で約1:2の割合で基板上に堆積して混合膜を形成し、その後、上述の加熱処理を実施せずに、第2工程において混合膜上に上記の基材層を同様の方法で堆積し、しかる後に、第3工程において上記と同様の硫化処理を施すことによっても上記積層薄膜を形成できる。この場合には、第3工程の硫化処理によって基材層が硫化されて硫化物層になるだけでなく、同時に上記混合膜がNiSi2の(裏面)電極層に変成する。

【0052】

以上の積層試料にn型半導体CdS界面層、In2O3窓層を積層して構成した薄膜太陽電池から出力された光電変換特性を説明する。CdS界面層は溶液成長法、In2O3はスパッタ法により堆積し、NiSi2下部電極層およびIn2O3窓層に金ワイヤを接着して電極を取り出した。結果を図示すると図10が得られ、太陽電池の裏面電極(下部電極)としてNiSi2層が機能していることがわかる。

【0053】

本実施形態において説明した上述の製造方法では、成膜プロセスとして複数の蒸着源を装着できる大型・高価なスパッタ装置を必要とせず、1元蒸着用のスパッタ装置でのニッケル−シリコン混合膜の形成が可能である。また、硫化プロセスについても上述の方法では閉空間内において硫黄蒸気を用いる簡易な方法で行うことができる。

【0054】

本実施形態により、下記の利点を得ることができる。

NiSi2は化学的に安定であり、金属と比べ硫化中の硫黄の侵食および他層との元素相互拡散に対して強い耐性を持つ。したがって、電極層の硫化処理中における硫化、または電極層および硫化物層間における異相の形成を心配することなく硫化物光吸収層/下部電極層の積層構造を作製することが可能である。

【0055】

しかも、硫化前のモリブデンには劣るもののNiSi2は良好な導電性を持つ。また、この導電性についてもNiSi2はNiSiの場合よりも熱的に安定で、長時間の加熱処理や硫化処理でも導電率が上昇せず、却って導電率が僅かに低下する場合もあるなど、熱的影響に対して極めて高い導電率の安定性が得られた。

【0056】

また、各金属材を順番ではなく同時に堆積できるため、1度のスパッタ操作のみで目的の混合膜を得ることができ、迅速・簡便である。さらに積層膜では懸念される膜中の組成ムラが生じない。以上のように、本実施形態により簡易迅速かつ低廉な薄膜堆積プロセスにより硫化物薄膜を用いた電子デバイス用の裏面電極層を製造することができる。

【0057】

尚、本発明は、本実施形態に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【符号の説明】

【0058】

1 シリコン又はニッケルのスパッタターゲット

2 シリコン、ニッケルのうち上記スパッタターゲット1以外の金属板の板

3 ガラス製のアンプル

4 ガラス製のロケット

5 排気用のガラス管

6 キャップ

7 先端部(硫黄粉末)

8 試料(銅亜鉛錫薄膜(基材層)を堆積したガラス板)

9 バーナー

10 開口部(真空排気)

11 封止部

12 封止部11の封止作業中、均等に溶接するためのアンプル3を回転させる操作

【技術分野】

【0001】

本発明は硫化物薄膜デバイス及びその製造方法に係り、特に、薄膜太陽電池の光吸収層用硫化物薄膜(多元系硫化物薄膜)を製造する場合に好適な裏面電極およびその製造方法に関するものである。

【背景技術】

【0002】

近年、環境汚染、地球温暖化、化石燃料の枯渇といった問題から、石油代替エネルギーとして太陽電池への要請が強くなってきている。また、現在主流である結晶シリコン系太陽電池に代わる太陽電池材料として、化合物半導体が注目されている。なかでもCuInxGa1−xSe2系薄膜太陽電池が高効率薄膜太陽電池の実現に近いとされているが、稀少材料であるIn、猛毒であるSeを含んでいる。そのため、その構成元素がいずれも地殻に豊富に存在し、無毒で安価なCu2ZnSnS4薄膜太陽電池が注目されている。

【0003】

これら硫化物薄膜太陽電池の裏面電極材には、これまでモリブデンなどの金属あるいはそれらの薄膜が利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−210424(銅インジウムガリウムの硫化物薄膜太陽電池)

【特許文献2】特開2007−269589(硫化物薄膜の製造方法)

【非特許文献】

【0005】

【非特許文献1】Hideaki Araki, Aya Mikaduki, Yuki Kubo, Tatsuhiro Sato, Kazuo Jimbo, Win Shwe Maw, Hironori Katagiri, Makoto Yamazaki, Koichiro Oishi and Akiko Takeuchi, "Preparation of Cu2ZnSnS4 thin films by sulfurization of stacked metallic layers", Thin Solid Films, Volume 517, Issue 4, 31 December 2008, Pages 1457-1460.

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来,裏面電極材料には、高融点でかつ硫化物との良好なオーム性接触が得られる材料(モリブデン、プラチナなど)のうち、プラチナより硫化物との密着性が落ちるものの、廉価で実用性のあるモリブデンが使用されてきた。ただし、モリブデンは硫化物薄膜の製造工程の一である硫化処理中にて硫化物(MoS2等)に変化する場合があり,その場合には導電性、強度に問題が生じるため、電極層の硫化の問題を解決する手段が望まれている。

【0007】

本発明は、太陽電池などの半導体素子に多元系硫化物薄膜を用いる際に好適な電気伝導性・強度を有する裏面電極材料及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明の硫化物薄膜太陽電池は、基板と、該基板上に形成されたNiSi2よりなる電極層と、当該電極層上に形成された硫化物層とを有することを特徴とする。NiSi2は化学的に安定であり、他層からの元素拡散による異相の形成を起こしにくく、さらに硫化工程による影響、例えば、加熱による強度劣化や導電性の低下などの影響を受けにくい。上記の安定性に加えて、導電性が高いとともに硫化工程の加熱温度でニッケルのシリサイド化が可能である点で好ましい。

【0009】

次に、本発明の硫化物薄膜太陽電池の製造方法は、基板上に形成したニッケルとシリコンの混合膜が加熱によりNiSi2電極層に変性される第1工程と、前記電極層上に基材層が形成される第2工程と、加熱環境下において前記基材層が硫化されて硫化物層が形成される第3工程と、を具備することを特徴とする。

【0010】

また、NiSi2となる金属化学種を同時にスパッタ堆積し、さらに硫化化合物となる金属化学種またはこれらの硫化物を堆積し、これを硫黄雰囲気下にて加熱することにより基材表面にNiSi2と硫化物の積層薄膜を同時に固定化させることも可能である。

【0011】

また、前記硫化物層(硫化物薄膜)が少なくとも銅、亜鉛及び錫を含む場合がある。特に、前記硫化物がCu2ZnSnS4である場合がある。

【0012】

また、スパッタリング法による薄膜の形成工程(第1工程及び第2工程)については、複数の化学種のうちの一種のターゲット基材上に他種のターゲット材を貼り付けることで複数の金属化学種が全て表面に露出するように構成したターゲットを用いることが好ましい。また、マグネトロンスパッタリング法を用いる場合には、共通の中心点周りに複数の金属化学種がそれぞれ扇形上に露出してなるターゲットを使用することが望ましい。

【0013】

また、上記の積層薄膜を薄膜太陽電池として利用する場合においては、上記電極層が裏面電極を構成し、前記硫化物層が化合物系の光吸収層を構成する太陽電池を構成するものが挙げられる。なお、このような化合物系の太陽電池としては、上記硫化物層上に界面層が形成され、この界面層上にさらに窓層及び/又は表面電極が構成されたものが知られている。

【発明の効果】

【0014】

本発明により、下記の利点を得ることができる。

NiSi2は化学的に安定であり、金属と比べ硫化中の硫黄の侵食に対して強い耐性を持ち、かつ他層との元素拡散による異相の形成も起きにくい。したがって、硫化処理中の加熱条件を制限することなく硫化物薄膜を形成することが可能である。加えて、NiSi2は良好な導電性を持つため、高性能な硫化物薄膜デバイスを製造することができる。

【図面の簡単な説明】

【0015】

【図1】本実施例のガラス基板上にNiSi2下部電極層およびにCu2ZnSnS4光吸収層を形成する製造方法のフロー図である。

【図2】本実施例及び比較例で用いるシリコン−ニッケル混合スパッタターゲットの概略図である。

【図3】本実施例及び比較例にてCu−Zn−Snプリカーサの流化処理及び/又はスパッタ堆積したNi−SiあるいはNi−Siプリカーサの加熱処理を実施する際の、硬質ガラス管の形状および試料の配置を示した概略図である。

【図4】真空下、および硫黄雰囲気下にてMoおよびSi−Ni混合薄膜を加熱処理した場合の電気伝導性の変化を示した図である。

【図5】真空下、および硫黄雰囲気下にてMoおよびNiSiを加熱処理した場合のX線回折スペクトルの図である。

【図6】本実施例にて製造したCu2ZnSnS4/NiSi積層構造の断面像の拡大写真である。

【図7】硫黄雰囲気下にてMo薄膜およびNiSi2薄膜を加熱処理した場合のX線回折スペクトルの図である。

【図8】硫黄雰囲気下にてMo薄膜およびNiSi2薄膜を加熱処理した場合の電気伝導性を示した表である。

【図9】本実施例にて製造したCu2ZnSnS4/NiSi2積層構造の断面像の図である。

【図10】本実施例にて製造したCu2ZnSnS4薄膜太陽電池の光電変換特性を示した図である。

【発明を実施するための形態】

【0016】

以下に、好適と考える本発明の実施形態を説明する。

【0017】

ニッケル、シリコンを同時にスパッタするにあたり、その組成比が問題となる。スパッタターゲットにニッケルーシリコン合金ターゲットを用いた場合、スパッタ膜の組成比の調整が不可能であり、組成を調整したい場合は、改めて合金ターゲットを作成する必要が生じる。また、この合金ターゲットの作成を依頼するにあたり、単元素金属の場合と比べ、非常に高いコストが生じる。この点、本発明ではニッケルあるいはシリコンのターゲットの上に残りの材料板を貼り合わせることで2元同時蒸着を実現しており、組成比の調整が必要な際には、これら2元素の面積比、つまり貼り付ける材料板の面積を調整することで実現できる。なお、この方法は他種金属珪化物薄膜を製造するための金属とシリコンを組み合わせたスパッタリングや、Cu2ZnSnS4薄膜を製造するための銅・亜鉛・錫を組み合わせたスパッタリングなどにも応用ができる。

【0018】

他方、合金をシリサイド化させるにあたっては、酸化を防ぐため無酸素雰囲気下での熱処理が必要となる。この点本発明では、真空ポンプでガラス管を真空状態にしておき、バーナーを用いてガラス管壁を溶接することで、酸素が除去された閉空間の実現が可能となる。このとき、閉空間内に硫黄粉末を封入しておくことで、加熱時に硫黄は蒸気となり、硫黄雰囲気下での加熱処理が可能となるが、ニッケル−シリコン合金膜上に銅―亜鉛―錫合金膜を堆積した基板材を硫黄雰囲気下にて加熱処理することで、基板材上に金属珪化物薄膜とCu2ZnSnS4薄膜が積層された構造を製造することが可能である。

【0019】

これまではモリブデン等の金属裏面電極層が加熱処理中に硫化されることで、導電性や強度の低下といった問題が生じていたため、硫化温度や時間、硫黄蒸気の圧力を抑える必要があった。この点本発明では、化学的に安定な珪化物を電極に用いるため、硫化による異相の形成、導電率や強度の低下を大幅に抑えることが可能となる。

【0020】

以上製法にて膜形成を実行するにあたり、基板にはカーバイド研磨剤などによる研磨処理を施す。これにより基板表面に刻まれた微細な傷は、その上に形成する薄膜の密着性を大きく向上させる。

【0021】

薄膜太陽電池を構成するには、基板材に金属珪化物電極膜とCu2ZnSnS4薄膜を同時に製膜し、あるいは金属珪化物電極膜でコートした基板上へCu2ZnSnS4薄膜を製造し、さらにこの上へ、界面層と窓層を積層させ、その上に上部電極を付ければよい。例えば、p型Cu2ZnSnS4層の上へ溶液成長法にてn型CdS層を成長させ、さらにその上へマグネトロンスパッタ法にてIn2O3を堆積することで、Cu2ZnSnS4を光吸収層とした薄膜太陽電池構造が構成される。なお薄膜太陽電池を製造する際の基板には、Cu2ZnSnS4や窓層を成長させる温度に耐えられる材料であればよく、たとえば安価なガラス板などが想定される。

【0022】

本実施形態の硫化物薄膜デバイスは、基板上に電極層と硫化物層を順次に形成した構造を備えている。電極層はNiSi2よりなり、NiSi2は高い融点を有するなど、高温でも化学的に安定で、特に本発明において必要とされる硫化プロセスにより変成しにくいとともに、電極として好適な導電性を有している。ニッケルシリサイドとしてはNiSiも考えられるが、後述するようにNiS12の方が熱的安定性が高く、長時間の加熱処理や硫化処理によって導電性などの性能の低下も少ない。また、硫化物層としては、Cu2ZnSnS4(CZTSと称される。)、Cu(In,Ga)S2(CIGSと称される。)、CuInS2(CISと称される。)などのSを含む化合物、特に化合物半導体が挙げられる。このような例示された硫化物はいずれも太陽電池の光吸収層として用いることができ、しかも、毒性が低いなど取り扱いや製品化が容易で、入手もしやすく安価である。したがって、このような硫化物層を備えた硫化物薄膜デバイスは太陽電池を構成する場合に好適である。

【0023】

次に、本実施形態の硫化物薄膜デバイスの製造方法の実施形態の一例を以下に説明する。本実施形態の第1の製造方法は、基板上にNiSi2よりなる裏面電極層が形成される第1工程と、前記電極上に基材層が形成される第2工程と、加熱環境下において前記基材層が硫化されて硫化物層が形成される第3工程と、を具備する。

【0024】

第1工程では、ニッケルとシリコンを同時にスパッタリング法により堆積させて混合膜を形成する。ここでは金属としてニッケルを用いる。ニッケル、シリコンを同時にスパッタするにあたり、その組成比が問題となる。スパッタターゲットにニッケル−シリコン合金ターゲットを用いた場合、スパッタ膜の組成比の調整が不可能であり、組成を調整したい場合は、改めて合金ターゲットを作成する必要が生じる。また、この合金ターゲットの作成を依頼するにあたり、単元素金属の場合と比べ、非常に高いコストが生じる。この点、本発明ではニッケルあるいはシリコンのターゲットの上に残りの材料板を貼り合わせることで2元同時蒸着を実現しており、組成比の調整が必要な際には、これら2元素の面積比、つまり貼り付ける材料板の面積を調整することで実現できる。なお、この方法はCu2ZnSnS4薄膜を製造するための第2工程における銅・亜鉛・錫を組み合わせたスパッタリングなどにも応用ができる。

【0025】

他方、合金をシリサイド化させるにあたっては、酸化を防ぐため無酸素雰囲気下での熱処理が必要となる。この点本発明では、真空ポンプでガラス管を真空状態にしておき、バーナーを用いてガラス管壁を溶接することで、酸素が除去された閉空間の実現が可能となる。もっとも、真空チャンバーなどで閉空間を実質的に構成しても構わない。このようにして、基板上にNiSi2よりなる裏面電極が形成される。

【0026】

第2工程では第1工程と同じ方法で銅・亜鉛・錫の3元素を同時にスパッタ堆積させ、NiSi2よりなる裏面電極層上に合金膜を形成する。この試料を硫黄粉末とともに閉空間にて加熱することで、加熱時に硫黄は蒸気となり、硫黄雰囲気下での加熱処理が可能となる。この加熱処理により、基板材上にNiSi2薄膜とCu2ZnSnS4薄膜が積層された構造を製造することが可能である(第3工程)。

【0027】

これまではモリブデン等の金属裏面電極層が加熱処理中に硫化されることで、導電性や強度の低下といった問題が生じていたため、硫化温度や時間、硫黄蒸気の圧力を抑える必要があった。この点本発明では、化学的に安定なNiSi2を電極に用いるため、硫化や相互拡散による異相の形成、導電率や強度の低下を大幅に抑えることが可能となる。

【0028】

以上の製法にて膜形成を実行するにあたり、基板にはカーバイド研磨剤などによる研磨処理を施す。これにより基板表面に刻まれた微細な傷は、その上に形成する薄膜の密着性を大きく向上させる。

【0029】

上記第1の製造方法とは別の第2の製造方法は、基板材(基板)に最終的に下記の第3工程によりNiSi2が形成され得る比率でニッケルとシリコンの混合膜をスパッタ堆積させる第1工程と、その上に硫化物層の基材となる金属あるいはその硫化物の混合膜をスパッタ堆積させる第2工程と、以上の試料を硫黄雰囲気下で加熱処理することで基材層を硫化させて硫化物層を形成すると同時にNiSi2よりなる電極層に変成させる第3工程と、からなる。後述する比較例のNiSiよりなる電極層を形成するケースでこの製造方法を用いる場合は、ニッケルとシリコンの混合膜と硫化物の基材となる混合膜との相互拡散を起こさないよう加熱の時間や温度を調整する必要がある。ただし、本実施形態の場合、加熱によって形成されるNiSi2が化学的に安定なため、上記比較例のように第1工程においてNiとSiの比がほぼ1:1の混合膜を形成する場合に比べて加熱の時間や温度に関する自由度が高くなるという利点がある。

【0030】

硫化物薄膜太陽電池及びその製造方法を構成する場合には、基板上のNiSi2電極膜(電極層)とその上のCu2ZnSnS4薄膜(硫化物層)を設けた上で、さらにこの上へ、界面層と窓層を積層させ、その上に上部電極(表面電極)を付ければよい。例えば、p型Cu2ZnSnS4層等の硫化物層の上へ溶液成長法にてn型のCdSやZnO等の界面層、バッファ層を成長させ、さらにその上へマグネトロンスパッタ法にてIn2O3やZnO等の窓層若しくは表面電極を堆積することで、NiSi2よりなる電極層を裏面電極とし、Cu2ZnSnS4等の硫化物層を光吸収層とした薄膜太陽電池構造が構成される。なお薄膜太陽電池を製造する際の基板は、Cu2ZnSnS4等の硫化物層や窓層若しくは表面電極を成長させる温度に耐えられる材料であればよく、たとえば安価なガラス板などが想定される。

【0031】

(比較例)

次に、比較例について説明する。金属珪化物薄膜および硫化物薄膜との積層構造の製造方法を次に説明する。製造は手順にしたがって上から順に行なう。

【0032】

(1)図2に示すように、シリコンの円板状スパッタターゲットに、扇形に切り分けたニッケルの金属板をターゲットの中心と一致するように貼り合わせ、2元同時蒸着用のターゲットとする。このとき、金属板の固定には通常導電性塗料を用いるが、ニッケルは磁性材料であるため、マグネトロンスパッタ装置下部に設置された永久磁石の磁力を利用して固定してもよい。マグネトロンスパッタ法の場合、ターゲットと同じ中心をもつリング状の部位が集中的にスパッタされ、このリングの径はスパッタ条件により変化する。しかし金属板を図2のように貼り付けることで、リングの径が変化しても、リング部における各材料の角度比は一定であるため、この径の変化による組成比の変化を抑えることができる。なお本実施例においては、ニッケルとシリコンの組成比をそれぞれ50%とするよう、ニッケル−シリコンターゲットの面積比、すなわち扇形の角度比を調整している。

【0033】

(2)このターゲットを1元蒸着用RFマグネトロンスパッタ装置(アルバックRFS−200、製品名、製品番号)に装着し、基板にニッケル−シリコンの2元混合膜を1ミクロン程度堆積する。このとき、膜の付着強度を高めるため、ターゲットと基板貼付け台との間隔は40mmと近くし、スパッタ出力は150Wと大きくしている。また、Arスパッタガス圧が高い場合、スパッタは盛んに行なわれるもののガス分子によってスパッタされた金属分子の基板への到達を妨げるため、スパッタガス圧は放電が持続する限界に近い0.3〜0.5Paとしている。以上の条件でスパッタを実施すると、60nm/min程度の堆積速度で混合膜が製膜される。なお、基板にはソーダライムガラスを使用しており、基板洗浄前にあらかじめカーバイド研磨剤による研磨処理を施す。これにより基板表面に刻まれる微細な傷は、(3)以降で形成する薄膜の密着性を大きく向上させる。

【0034】

(3)(2)で得た薄膜試料の上に、同様の製法にて銅−亜鉛−錫薄膜を同時に堆積し、これを純硫黄の粉末とともに硬質ガラス管内に真空封入する。酸素を充分に除去できていない場合、熱処理中に酸化物が生成されてしまう。このとき、ガラス管の形状は図3に示すとおりとする。溶接中の硫黄の蒸発を避けるため、溶接する封止部11にもっとも遠い閉鎖された先端部7に硫黄の粉末を配置する。また、粉末と試料とが接触しないように、上記封止部11と先端部7の間の中間部8に試料を配置する。このとき、先端部7と中間部8の間に「くびれ」を作っておくと、試料が先端部7に落ちることを防ぐことができる。封止部11にはガラス管と同材料で作られたロケット(封止材)4を挿入し、ガラス管5及びキャップ6が装着された開口部10を図示しない真空排気装置に接続した状態で、ロケット4と封止部11とをバーナー9により溶接する。このとき、図の12に示すようにガラス管5を軸線周りに回転させながら封止作業を行う。なお硫黄粉末は、Cu2ZnSnS4へ成長させるのに必要十分な量をガラス管に導入しておく必要があり、硫黄の量が不足する場合には硫化が不十分となる(硫化後の膜中における硫黄の組成比が著しく低くなる)。本実施例では、1cm2の基板に1μmの銅−亜鉛−錫薄膜(基材層)を堆積した試料を5枚同一管内にて硫化するときの硫黄粉末の量を約2〜3mgとした。

【0035】

(4)(3)を赤外線集光炉に導入し、加熱処理を行なう。現状では加熱温度は500〜570℃、加熱時間は5分以上にてCu2ZnSnS4結晶およびNiSi結晶(ニッケルシリサイド)の成長を確認している。また、加熱時間が60分以内であれば問題が生じないことも確認している。なお、図3の先端部7から封止部11の間に低温な領域があると、蒸発した硫黄が低温部に偏積してしまうため、全体を均等に加熱する必要がある。

【0036】

本硫化法にてMo薄膜、ならびにNi−Si合金膜を硫化する前後における、抵抗率の変化を図4に示した。Mo薄膜は硫化後に大幅に抵抗率が上昇しており、その上昇幅は硫化の時間に対応していることがわかる。硫化後のMo膜は桃色や青色に変色しており、ピンセットでこする程度で容易に剥がれる程に強度は低下していた。これに対し、Ni−Si合金膜は20分硫化後には一旦抵抗率が低下している。これはNi−Si合金が良好な導電性を持つ金属珪化物相に転位したためと考えられ、その抵抗率は9〜12×10−5 Ωcmであった。60分硫化した場合でも抵抗率の上昇はほとんど見られず、硫化前後におけるNi−Si膜の色や強度に変化はなかった。

【0037】

製造したCu2ZnSnS4/NiSi積層薄膜のX線回折を次に説明する。測定には理学電気mini−flex(製品名)を用いた。結果を図示すると図5が得られた。この図から製造した薄膜のX線回折が示すピークはいずれもCu2ZnSnS4あるいはNiSiに帰属していることがわかり、得られた膜がCu2ZnSnS4およびNiSiであることがわかる。

【0038】

ただし、Ni−Si合金膜とCu−Zn−Sn混合膜を同時に加熱処理するとき、温度を550℃以上、時間を30分以上とした際には、SiとCu−Zn−Snが反応し、異相(Cu2ZnSiS4など)が形成される場合がある。このような条件で加熱することが必要な場合、かつ形成される異相がデバイスを構成するにあたり好ましくない場合には、上述の第2の製造方法に示すように、一度Ni−Si合金(混合膜)を真空中にて加熱してシリサイド(NiSi)化させたのちに、Cu−Zn−Sn混合膜を堆積して加熱処理することで、異相の生成を抑えることができる。このように、第2の製造方法では、金属シリサイドよりなる電極層を形成してから硫化プロセスを実施することにより、Siと基材層との反応を防止できるという利点もある。

【0039】

なお、ニッケルの珪化物のうち、NiSi相は熱的に不安定と言われているため、加熱温度を極力低く設定する必要があり、温度管理に或る程度の配慮を行うことが要求される。ここで、上記混合膜、電極層の形成時には基本的にNiとSiの原子組成が1:1になるように形成したが、実際にはNi組成が48〜54atom%内でばらついても、NiSi相以外の相は確認されず、良好な上述の硫化プロセス温度領域における安定性と電極としての良好な導電性を有していた。

【0040】

硫化処理後のCu2ZnSnS4/NiSi積層薄膜の断面図を次に説明する。撮影には走査型電子顕微鏡KEYENCE VE−7800(製品名、製品番号)を用いた。結果を図示すると図6が得られた。この図から全体にわたってほぼ均一な厚さで各層が堆積され、また良好な密着性を保ちながら積層していることがわかる。

【0041】

(実施例)

本発明の具体的な実施例について図面に基づいて説明する。NiSi2薄膜および硫化物薄膜との積層構造の製造方法を次に説明する。製造は手順にしたがって上から順に行なう。なお、製造のフローチャートを図1に示す。

【0042】

(1)図2に示すように、シリコンの円板状スパッタターゲットに、扇形に切り分けたニッケルの金属板をターゲットの中心と一致するように貼り合わせ、2元同時蒸着用のターゲットとする。このとき、金属板の固定には通常導電性塗料を用いるが、ニッケルは磁性材料であるため、マグネトロンスパッタ装置下部に設置された永久磁石の磁力を利用して固定してもよい。マグネトロンスパッタ法の場合、ターゲットと同じ中心をもつリング状の部位が集中的にスパッタされ、このリングの径はスパッタ条件により変化する。しかし扇形の金属板を放射状に貼り付けることで、リングの径が変化しても、リング部における各材料の角度比は一定であるため、この径の変化による組成比の変化を抑えることができる。なお本実施例においては、ニッケルの組成比をそれぞれ30〜40%とするよう、ニッケル−シリコンターゲットの面積比、すなわち扇形の角度比を調整している。

【0043】

(2)このターゲットを1元蒸着用RFマグネトロンスパッタ装置(アルバックRFS−200、製品名、製品番号)に装着し、基板にニッケル−シリコンの2元混合膜を1〜1.5ミクロン程度堆積する。このとき、膜の付着強度を高めるため、ターゲットと基板貼付け台との間隔は40mmと近くし、スパッタ出力は150Wと大きくしている。また、Arスパッタガス圧が高い場合、スパッタは盛んに行なわれるもののガス分子によってスパッタされた金属分子の基板への到達を妨げるため、スパッタガス圧は放電が持続する限界に近い0.3〜0.5Paとしている。以上の条件でスパッタを実施すると、60nm/min程度の堆積速度で混合膜が製膜される。なお、基板にはソーダライムガラスを使用しており、基板洗浄前にあらかじめカーバイド研磨剤による研磨処理を施す。これにより基板表面に刻まれる微細な傷は、(3)以降で形成する薄膜の密着性を大きく向上させる。

【0044】

(3)(2)で得た薄膜試料(図1(a))を硬質ガラス管内に真空封入する。このとき、ガラス管と同材料で作られ、一回り径の小さいロケット(封止材)を挿入し、ガラス管の開口部を真空排気装置に接続した状態で、ロケットとガラス管の中間部とをバーナーにより溶接することで真空封入が可能となる。また、ガラス管の奥にロケットが入らないように、ガラス管の中間部にはくびれを作っておく。

【0045】

(4)(3)を電気炉に導入し、加熱処理を行なう。現状では加熱温度は500〜570℃、加熱時間は5分以上にてNiSi2(ニッケルダイシリサイド)結晶の成長を確認しているが(図1(b))、加熱時間が長いほど結晶性は向上する。本実施例では590℃、60分の加熱処理を施している。

【0046】

(5)(4)の上に(2)と同様の製法にて組成比に応じた面積比を有するスパッタターゲットを用いて銅−亜鉛−錫薄膜(基材層)を同時に堆積し(図1(c))、これを純硫黄の粉末とともに硬質ガラス管内に真空封入する。硫黄粉末は、Cu2ZnSnS4へ成長させるのに必要十分な量、さらにはガラス管内の硫黄ガスの圧力が一定以上となる量をガラス管に導入しておく必要があり、硫黄の量が不足する場合には硫化が不十分となる(硫化後の膜中における硫黄の組成比が著しく低くなる)、あるいは他の金属元素が気化しやすい他の硫化物に変成したまま蒸発し、硫化物の組成比が著しく目的の組成比から外れる。本実施例では、1cm2の基板に1μmの銅−亜鉛−錫薄膜(基材層)を堆積した試料を5枚同一管内にて硫化するときの硫黄粉末の量を約10mgとした。なお、この硫化処理は比較例と同様に図3に示す器具を用いて行った。

【0047】

(6)(3)を赤外線集光炉に導入し、加熱処理を行なう。現状では加熱温度は500〜600℃、加熱時間は5分〜10分にてCu2ZnSnS4結晶の成長を確認している。なお、ガラス管の先端部から封止部の間に低温な領域があると、蒸発した硫黄が低温部に偏積してしまうため、全体を均等に加熱する必要がある。ここで、NiSi2の場合にはNiSiの場合よりも化学的に安定なため、加熱温度を高温にしても裏面電極の化学変化が生じにくいことがわかった。

【0048】

本硫化法にてMo薄膜、ならびにNiSi2膜を590℃の温度下で30分間硫化した場合の、XRD回折チャートを図7に示した。Mo薄膜からは硫化物による回折ピークが明瞭に確認されているのに対し、NiSi2薄膜からは硫化物の存在は確認されなかった。NiSi2の場合、熱的な安定性から硫化処理による影響はNiSiの場合よりも少ないと思われる。

【0049】

本硫化法にてMo薄膜、ならびにNiSi2膜を硫化する前後における、抵抗率の変化を図8に示した。Mo薄膜は硫化後に大幅に抵抗率が上昇していることがわかる。硫化後のMo膜は青色や黒色に変色しており、手で軽くこするだけで容易に剥がれる程に強度は低下していた。これに対し、NiSi2膜の抵抗率は変化せず、その抵抗率は2×10―4Ωcmであった。また硫化前後におけるNiSi2膜の色や強度に変化はなく、NiSi2膜は基板に強固に付着していた。NiSiの場合には、硫化後に若干の抵抗率の上昇がみられたが、NiSi2の場合はむしろ僅かではあるが抵抗率が低下していることから見て、実質的には硫化処理を長時間行っても抵抗率の変化はないものと考えられる。

【0050】

製造したCu2ZnSnS4/NiSi2積層薄膜(図1(d))の断面図を次に説明する。撮影には走査型電子顕微鏡KEYENCE VE−7800(製品名、製品番号)を用いた。結果を図示すると図9が得られた。この図から全体にわたってほぼ均一な厚さで各層が堆積され、また断面を機械的なストレスの大きい劈開により得ているにもかかわらずCZTS層とNiSi2層とが良好な密着性を保ちながら積層していることがわかる。

【0051】

また、上記と同様の方法で、第1工程においてニッケルとシリコンを組成比で約1:2の割合で基板上に堆積して混合膜を形成し、その後、上述の加熱処理を実施せずに、第2工程において混合膜上に上記の基材層を同様の方法で堆積し、しかる後に、第3工程において上記と同様の硫化処理を施すことによっても上記積層薄膜を形成できる。この場合には、第3工程の硫化処理によって基材層が硫化されて硫化物層になるだけでなく、同時に上記混合膜がNiSi2の(裏面)電極層に変成する。

【0052】

以上の積層試料にn型半導体CdS界面層、In2O3窓層を積層して構成した薄膜太陽電池から出力された光電変換特性を説明する。CdS界面層は溶液成長法、In2O3はスパッタ法により堆積し、NiSi2下部電極層およびIn2O3窓層に金ワイヤを接着して電極を取り出した。結果を図示すると図10が得られ、太陽電池の裏面電極(下部電極)としてNiSi2層が機能していることがわかる。

【0053】

本実施形態において説明した上述の製造方法では、成膜プロセスとして複数の蒸着源を装着できる大型・高価なスパッタ装置を必要とせず、1元蒸着用のスパッタ装置でのニッケル−シリコン混合膜の形成が可能である。また、硫化プロセスについても上述の方法では閉空間内において硫黄蒸気を用いる簡易な方法で行うことができる。

【0054】

本実施形態により、下記の利点を得ることができる。

NiSi2は化学的に安定であり、金属と比べ硫化中の硫黄の侵食および他層との元素相互拡散に対して強い耐性を持つ。したがって、電極層の硫化処理中における硫化、または電極層および硫化物層間における異相の形成を心配することなく硫化物光吸収層/下部電極層の積層構造を作製することが可能である。

【0055】

しかも、硫化前のモリブデンには劣るもののNiSi2は良好な導電性を持つ。また、この導電性についてもNiSi2はNiSiの場合よりも熱的に安定で、長時間の加熱処理や硫化処理でも導電率が上昇せず、却って導電率が僅かに低下する場合もあるなど、熱的影響に対して極めて高い導電率の安定性が得られた。

【0056】

また、各金属材を順番ではなく同時に堆積できるため、1度のスパッタ操作のみで目的の混合膜を得ることができ、迅速・簡便である。さらに積層膜では懸念される膜中の組成ムラが生じない。以上のように、本実施形態により簡易迅速かつ低廉な薄膜堆積プロセスにより硫化物薄膜を用いた電子デバイス用の裏面電極層を製造することができる。

【0057】

尚、本発明は、本実施形態に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【符号の説明】

【0058】

1 シリコン又はニッケルのスパッタターゲット

2 シリコン、ニッケルのうち上記スパッタターゲット1以外の金属板の板

3 ガラス製のアンプル

4 ガラス製のロケット

5 排気用のガラス管

6 キャップ

7 先端部(硫黄粉末)

8 試料(銅亜鉛錫薄膜(基材層)を堆積したガラス板)

9 バーナー

10 開口部(真空排気)

11 封止部

12 封止部11の封止作業中、均等に溶接するためのアンプル3を回転させる操作

【特許請求の範囲】

【請求項1】

基板と、該基板上に形成されたNiSi2よりなる電極層と、該電極層上に形成された硫化物層とを有することを特徴とする硫化物薄膜デバイス。

【請求項2】

前記電極層が裏面電極を構成し、前記硫化物層を光吸収層とする太陽電池を構成することを特徴とする請求項1に記載の硫化物薄膜デバイス。

【請求項3】

基板上にNiSi2からなる電極層が形成される第1工程と、

前記電極層上に基材層が形成される第2工程と、

加熱環境下において前記基材層が硫化されて硫化物層が形成される第3工程と、

を具備することを特徴とする硫化物薄膜デバイスの製造方法。

【請求項4】

基板上にNiSi2に対応する組成比でニッケルとシリコンの混合膜が形成される第1工程と、

前記混合膜上に基材層が形成される第2工程と、

加熱環境下において前記基材層が硫化されて硫化物層が形成されると同時に前記混合膜が加熱されてNiSi2よりなる電極層に変成される第3工程と、

を具備することを特徴とする硫化物薄膜デバイスの製造方法。

【請求項5】

前記硫化物が少なくとも銅、亜鉛及び錫を含むことを特徴とする請求項3又は4に記載の硫化物薄膜の製造方法。

【請求項6】

前記硫化物がCu2ZnSnS4であることを特徴とする請求項3又は4に記載の硫化物薄膜の製造方法。

【請求項7】

基材上に請求項3又は4に記載した製造法にて得たNiSi2電極および硫化物薄膜の上へ、バッファ層および窓層を形成することを特徴とする薄膜太陽電池の製造方法。

【請求項1】

基板と、該基板上に形成されたNiSi2よりなる電極層と、該電極層上に形成された硫化物層とを有することを特徴とする硫化物薄膜デバイス。

【請求項2】

前記電極層が裏面電極を構成し、前記硫化物層を光吸収層とする太陽電池を構成することを特徴とする請求項1に記載の硫化物薄膜デバイス。

【請求項3】

基板上にNiSi2からなる電極層が形成される第1工程と、

前記電極層上に基材層が形成される第2工程と、

加熱環境下において前記基材層が硫化されて硫化物層が形成される第3工程と、

を具備することを特徴とする硫化物薄膜デバイスの製造方法。

【請求項4】

基板上にNiSi2に対応する組成比でニッケルとシリコンの混合膜が形成される第1工程と、

前記混合膜上に基材層が形成される第2工程と、

加熱環境下において前記基材層が硫化されて硫化物層が形成されると同時に前記混合膜が加熱されてNiSi2よりなる電極層に変成される第3工程と、

を具備することを特徴とする硫化物薄膜デバイスの製造方法。

【請求項5】

前記硫化物が少なくとも銅、亜鉛及び錫を含むことを特徴とする請求項3又は4に記載の硫化物薄膜の製造方法。

【請求項6】

前記硫化物がCu2ZnSnS4であることを特徴とする請求項3又は4に記載の硫化物薄膜の製造方法。

【請求項7】

基材上に請求項3又は4に記載した製造法にて得たNiSi2電極および硫化物薄膜の上へ、バッファ層および窓層を形成することを特徴とする薄膜太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−182327(P2012−182327A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−44479(P2011−44479)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]