硫化銅鉱から銅を浸出させる方法

【課題】実操業レベルで汎用性ある条件で、難溶性で物理的分離も困難な硫砒銅鉱を比較的多量に含む、硫化銅鉱からなる銅精鉱から銅を効率よく浸出する方法を提供する。

【解決手段】硫砒銅鉱を含む硫化銅鉱の浸出に関し、ヨウ化物イオン−鉄(III)イオンを含む酸性溶液で、先ず硫砒銅鉱以外の硫化銅鉱を浸出し、ろ過後、浸出液と浸出が難しい硫砒銅鉱を含む浸出残渣を得て、ヨウ素酸化合物を有する希硫酸液を用いて、前記の浸出残渣から銅を浸出させる。

【解決手段】硫砒銅鉱を含む硫化銅鉱の浸出に関し、ヨウ化物イオン−鉄(III)イオンを含む酸性溶液で、先ず硫砒銅鉱以外の硫化銅鉱を浸出し、ろ過後、浸出液と浸出が難しい硫砒銅鉱を含む浸出残渣を得て、ヨウ素酸化合物を有する希硫酸液を用いて、前記の浸出残渣から銅を浸出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硫化銅鉱から銅を浸出する方法に関する。更に詳しくは、硫砒銅鉱を含有する硫化銅鉱から銅を効率良く浸出する方法に関する。

【背景技術】

【0002】

一般に乾式製錬で処理されている硫化銅鉱は黄銅鉱、輝銅鉱、銅藍、斑銅鉱であり、硫砒銅鉱は構成元素にペナルティー元素である砒素を含むため銅原料としての価値は無いに等しく、またこれを多量に含む銅精鉱は著しく商業価値の低い精鉱になる。

銅は比較的ソフトな元素であることから、鉱脈により偏在が見られるものの、硫化銅鉱を産出する鉱山では銅精鉱に砒素を含む場合が多々見られ、このような硫化銅鉱を乾式製錬原料とする場合は様々な問題が生じる。

【0003】

たとえば煙煤中に砒素が濃縮され煙煤の処理が困難になる、またはスラグに砒素が分配しスラグ処理に問題が生じるといったことがあげられる。

【0004】

湿式製錬法での処理が望ましいものの、硫砒銅鉱は鉱酸への浸出速度が非常に遅い。

そのため主な構成鉱種が黄銅鉱等の極めて鉱酸に難溶性の鉱種でその一部に硫砒銅鉱を含有する場合においてはこれを湿式製錬により処理する事は困難を極める。

【0005】

硫砒銅鉱を含む硫化銅精鉱の処理方法としては、特開2001−220626(特許文献1)に記載される如く、前処理として銀を含む溶液に浸漬したのちに酸化剤を添加して浸出する方法が報告されているが、高価な銀や特殊な酸化剤、例えば二酸化マンガン、を使用するためにコストが上昇するという欠点がある。

【特許文献】特開2001−220626 硫化銅鉱物を含む鉱石から銅を浸出する方法 出願人 同和鉱業

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、比較的硫砒銅鉱を多く含有する硫化銅鉱を製錬する場合、乾式製錬より湿式製錬が望ましいが硫砒銅鉱自身が難溶性であり、また同時に産出される主たる硫化銅鉱であり、物理的に硫砒銅鉱と分離することが難しい黄銅鉱や輝銅鉱、銅藍も同時に処理する必要がある。

従って本発明の課題は、上記のような事情に鑑み、実操業レベルで汎用性ある条件で、各種硫化銅鉱、例えば黄銅鉱や輝銅鉱等からなり、しかも硫砒銅鉱を比較的多く含有する銅精鉱から銅を効率よく浸出してこれを回収する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、硫砒銅鉱を含有する銅精鉱から湿式製錬により銅を採取するに際して、まずヨウ化物イオンと鉄(III)イオンにより硫砒銅鉱以外の硫化銅鉱を浸出し(特願2008−189258号)、その残渣をヨウ素酸により浸出することにより効率的に銅を浸出する方法を見出した。本発明はかかる知見により完成されたものである。

【0008】

すなわち、本発明は以下の発明を包含する。

(1) 硫砒銅鉱を含む硫化銅鉱の浸出に関し、

ヨウ化物イオン−鉄(III)イオンを含む酸性溶液で浸出し、ろ過後、浸出液と浸出が難しい硫砒銅鉱を含む浸出残渣を得て、

ヨウ素酸化合物を有する希硫酸液を用いて、前記の浸出残渣から銅を浸出させる硫化銅鉱から銅を浸出させる方法。

(2)前記ヨウ素酸イオンの添加量が、前記固液分離後、浸出残渣に含まれる銅分に対して0.9〜2.5重量倍である上記(1)に記載の方法。

(3) 前記二段目浸出の際に、ヨウ素酸化合物に、鉄(III)イオンを加えて浸出を行う上記(1)〜(2)の何れかに記載の方法。

(4) 前記ヨウ素酸浸出後液を、前段の他の鉱物の浸出液に、繰り返して浸出をおこなう、上記(1)〜(3)の何れかに記載の方法。

(5)前記二段目の浸出後液は、一段目の浸出液として繰り返す(1)〜(4)の何れかに記載の方法。

【発明の効果】

【0009】

本発明の方法によれば、

(1)硫砒銅鉱を含む銅精鉱から銅を効率良く浸出することができる。

(2)ヨウ化物イオンと鉄(III)イオンにより共存する溶液により、黄銅鉱と二次硫化銅鉱を浸出した後に、固液分離し、浸出のし難い硫砒銅鉱を残渣に回収し、

残渣をコストの高いヨウ素酸イオンまたはヨウ素酸イオンと鉄(III)イオンとを含有する硫酸溶液で浸出することにより、硫砒銅鉱を含む残渣を浸出する。

その結果、硫砒銅鉱を多く含む銅精鉱を湿式製錬で効率的に処理することができる。

【0010】

(3) 硫砒銅鉱の浸出で使用した浸出液は、一段目のその他共存硫化銅鉱の浸出液として、繰り返し使用することで、ヨウ化物イオンと鉄(III)イオンの使用量を抑えることが出来る。

【図面の簡単な説明】

【0011】

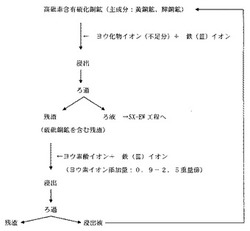

【図1】 本発明の一態様である処理フローを示す。

【図2】 実験に使用したチリ国A鉱山産精鉱のXRDチャート

【図3】 ヨウ化物イオン−鉄(III)浸出のあとヨウ素酸で浸出した(実施例、浸出条件A)残渣のXRDチャート

【図4】 ヨウ化物イオン−鉄(III)のみで浸出した(比較例、浸出条件D)残渣のXRDチャート

【発明を実施するための最良の形態】

【0012】

本発明の硫砒銅鉱を多量に含有する銅精鉱からの銅の浸出方法は、ヨウ化物イオンと鉄(III)イオンによる浸出の後、ヨウ素酸と鉄(III)イオンとを含有する硫酸溶液で浸出を行う二段階浸出であることを特徴とする。

本発明の方法の対象鉱である銅精鉱は、硫砒銅鉱の他に共存する銅鉱の鉱種として黄銅鉱、二次硫化銅鉱いずれでもよく、その含量は特に限定はされない。

【0013】

本発明の方法は、硫酸溶液を浸出液とする銅の湿式製錬で攪拌槽浸出(タンクリーチング)が望ましい。

また、浸出は常温で行うことが可能であるが加熱することは妨げない。

【0014】

本発明の方法による一段目の黄銅鉱や二次硫化鉱の浸出は、下記(式1)〜(式4)に示す一連のヨウ素による触媒反応によって進行する。

【0015】

2I−+2Fe3+→I2+2Fe2+(式1)

【0016】

CuFeS2+I2+2Fe3+→Cu2++3Fe2++2S+2I−(式2)

【0017】

Cu2S+4Fe3+→2Cu2++4Fe2++S(式3)

【0018】

CuS+2Fe3+→Cu2++2Fe2++S(式4)

【0019】

上記(式2)はヨウ化物イオンと鉄(III)による浸出反応であり、反応の詳細は上記の特願2008−189258号、特願2009−193197号に記されているとおりである。

【0020】

まず、式(1)の反応において、ヨウ素(I2)が生成する。このヨウ素が(式2)の反応で黄銅鉱を溶解し、生成したヨウ化物イオンは鉄(III)により再びヨウ素(I2)に再生される。式(3)と式(4)の反応はヨウ素が関与せずとも鉄イオン(III)により溶解する。

【0021】

硫砒銅鉱はヨウ化物イオン−鉄(III)による浸出では、浸出速度は速くはなく、反応の選択性も低いため、一段目の浸出の後固液分離し、貴液は溶媒抽出等の銅回収工程へ移し、残渣に濃縮された硫砒銅鉱は、ヨウ素酸による二段目の酸化浸出に供する。

【0022】

ヨウ素酸による硫化銅鉱の二段目の酸化浸出反応は、下記の式(5)〜(7)で表される。

2Cu3AsS4+12H++2IO3−→6Cu2++As2S3+5S+6H2O+2I−(式5)

【0023】

2CuFeS2+12H++2IO3−→2Cu2++2Fe3++4S+6H2O+I2(式6)

【0024】

Cu2S+8H++4IO3−→2Cu2++S+4H2O+2I2(式7)

【0025】

本発明の方法に用いる二段目の浸出液中のヨウ素酸イオンの必要添加量は、理論上Cu量に対しておよそ0.9重量倍であるが、一段目で浸出しきれなかった各種硫化銅鉱がいくらか存在することと、反応速度の観点から銅に対して0.9〜2.5重量倍である。

【0026】

(式5)から(式7)までの反応でほぼ全ての硫化銅鉱は浸出され、ヨウ素は最終的には浸出液中にI2、I−、またはI3−として残留する。

【0027】

硫化砒素化合物は、ヨウ素酸により、さらに酸化され亜ヒ酸イオン、ヒ酸イオンとなって溶解する。

【0028】

ヨウ素酸は(式2)の反応により、最終的にはI−まで還元されるが、I−はヨウ素酸と反応してヨウ素(I2)を生じることにより、使用するヨウ素酸の増加に繋がるため、鉄(III)イオンを共存さることにより、生じたI−を即時酸化するがその濃度は特に指定されない。

【0029】

鉄(III)イオンは、硫酸第一鉄溶液またはメッキ廃液などから有価金属を回収した後のラフィネートに含まれる鉄(II)イオンを用いて鉄酸化菌、pH調整、または曝気により酸化して得られたものなどを利用すればよい。

ヨウ素酸で浸出された後の貴液はヨウ化物イオンと鉄(III)イオンを含むためこれを一段目の浸出液として繰り返して利用する。

【0030】

一段目浸出としてヨウ化物イオンと鉄(III)イオンによる浸出を、省略してヨウ素酸で浸出した場合、本工程では、ヨウ素酸は再生されないことから触媒的には働かない。

一部は(式1)から(式4)に示される反応である程度の硫化銅鉱は浸出される。

しかしながら、硫砒銅鉱に対するヨウ素酸の選択性は高くないため浸出される量は少なく、これを浸出するには、ヨウ素酸の必要量が増加し、コストを増大させる。

そのため一段目浸出で予めヨウ素酸と反応すると予想される鉱種を溶出しておく必要がある。

【0031】

ヨウ化物イオンと鉄(III)イオンによる浸出残渣を強力な酸、例えば過酸化水素や硝酸で浸出することも可能であるが、ヨウ素酸を用いた場合は浸出後液を一段目に繰り返してヨウ化物イオンとして再利用することが出来る利点がある。

【実施例】

【0032】

以下、実施例により本発明をさらに具体的に説明する。但し、本発明はこれらに限定されるものではない。

又、本発明の一態様である処理フローを図1に示す。

【実施例1】

【0033】

ヨウ素酸イオンによる二段銅浸出

対象鉱として、チリ国A鉱山産精鉱を用いた。この品位はCu:31mass%、Fe:14mass%、S:29mass%、As:4.8mass%でありXRDの結果からは硫砒銅鉱のほかに黄銅鉱と黄鉄鉱の存在が確認された(図2)。

【0034】

上記精鉱3gを硫酸でpH1.5に調整した浸出液300mLに混合し、500mL容量の坂口フラスコに注いだ。

上記フラスコ内の浸出液に、ヨウ素酸カリウムと硫酸鉄(III)をそれぞれ以下に示す条件で添加(無添加)して浸出液A〜Dとし、各浸出液を常温で緩やかに振とうして銅精鉱から銅を浸出させた。

【0035】

二段浸出を行う場合、一段目浸出が終了した段階で一旦残渣を濾別して二段目の浸出に供した。

(浸出条件A)(実施例の条件)

一段目浸出(1週間)

ヨウ化カリウム:130mg/L

硫酸鉄(III):15g/L(Fe3+濃度)

二段目浸出(5日間)

ヨウ素酸カリウム:3g/L(ヨウ素濃度):硫砒銅鉱と効率良く反応

硫酸鉄(III):15g/L(Fe3+濃度)

主成分の銅精鉱ならびに硫砒銅鉱の浸出も見られる。

【0036】

(浸出条件B)(比較例の条件)

一段目浸出を行わないで2週間浸出した。

ヨウ素酸カリウム:1g/L

硫酸鉄(III):15g/L(Fe3+濃度)

ヨウ素酸による浸出で硫砒銅鉱が浸出されているが不十分。またヨウ素酸が還元されて生じたヨウ化物イオンと硫酸鉄(III)によりその他の硫化鉱が浸出されている。

【0037】

(浸出条件C)(比較例の条件)

一段目浸出を行わないで2週間浸出した。

ヨウ素酸カリウム:3g/L

硫酸鉄(III):0g/L(Fe3+濃度)

ヨウ素酸のみの一段浸出では、易溶性の2次硫化銅鉱が、選択的に浸出され、硫砒銅鉱はほとんど浸出されない。

硫酸鉄(III)も存在しないのでヨウ化物イオンによる触媒浸出も起こらない。そのため黄銅鉱が浸出されず銅の浸出率も低い。

(浸出条件D)(比較例の条件)

一段目浸出(1週間)

ヨウ化カリウム:130mg/L

硫酸鉄(III):15g/L(Fe3+濃度)

二段目浸出(5日間)

ヨウ化カリウム:770mg/L

(Aに比べて、ヨウ素酸カリウムを使用していない。)

硫酸鉄(III):15g/L(Fe3+濃度)

ヨウ化カリウムだけでは、2段回に分けて浸出しても硫砒銅鉱の浸出は不十分。

【0038】

浸出条件A〜Dについて上澄みの銅濃度、鉄濃度、砒素濃度をICP発光分光分析装置(ICP−AES)で測定した。

二段階で抽出した場合は、一段目の浸出率と二段目の浸出率の総和とした。

最終浸出率を表1に示す。

【表1】

【0039】

この結果、ヨウ化物イオン−鉄(III)で浸出した後に、ヨウ素酸カリウムで二段階に分けて浸出する場合が、最も良好な銅浸出を示した(浸出条件A)。

2段目の浸出残渣のXRDチャートでも、硫砒銅鉱に由来するピーク、d=2.84、1.85と1.73が消失している(図3、矢印)。 これにより、浸出が完了されていることが把握できる。

結局、安いヨウ化物イオンにより、予め浸出し、浸出が難しい硫砒銅鉱を浸出残渣に回収し、これに対して、コストの高い、ヨウ素酸を二段目の浸出により用いることにより、コストを低減できる。

ヨウ素酸単独でも硫化鉱(初生硫化銅鉱、二次硫化銅鉱)を直接酸化して銅を浸出するが、ヨウ素酸は再生されずに浸出は停滞することがわかった(浸出条件C)。

【0040】

しかしながら条件Cでは鉄と砒素が殆ど浸出されていないことから、ヨウ素酸カリウム単独では黄銅鉱や硫砒銅鉱の浸出は遅く、鉄(III)を添加することにより副反応としてヨウ化物イオン−鉄(III)浸出を行う必要がある(浸出条件B)。

ヨウ素酸は、黄銅鉱や硫砒銅鉱より、二次硫化銅鉱と優先的に反応し、予めこれを分離しておかなければ、多量のヨウ素酸が必要となり、コストを増大させることからヨウ素酸のみで浸出する方法は現実的な浸出方法とはならない。

【0041】

ヨウ化物イオン−鉄(III)のみでは、浸出速度が遅く、硫砒銅鉱の浸出に問題があり(浸出条件D)、硫砒銅鉱に由来するピークは消失していない(図4、矢印)。

【技術分野】

【0001】

本発明は、硫化銅鉱から銅を浸出する方法に関する。更に詳しくは、硫砒銅鉱を含有する硫化銅鉱から銅を効率良く浸出する方法に関する。

【背景技術】

【0002】

一般に乾式製錬で処理されている硫化銅鉱は黄銅鉱、輝銅鉱、銅藍、斑銅鉱であり、硫砒銅鉱は構成元素にペナルティー元素である砒素を含むため銅原料としての価値は無いに等しく、またこれを多量に含む銅精鉱は著しく商業価値の低い精鉱になる。

銅は比較的ソフトな元素であることから、鉱脈により偏在が見られるものの、硫化銅鉱を産出する鉱山では銅精鉱に砒素を含む場合が多々見られ、このような硫化銅鉱を乾式製錬原料とする場合は様々な問題が生じる。

【0003】

たとえば煙煤中に砒素が濃縮され煙煤の処理が困難になる、またはスラグに砒素が分配しスラグ処理に問題が生じるといったことがあげられる。

【0004】

湿式製錬法での処理が望ましいものの、硫砒銅鉱は鉱酸への浸出速度が非常に遅い。

そのため主な構成鉱種が黄銅鉱等の極めて鉱酸に難溶性の鉱種でその一部に硫砒銅鉱を含有する場合においてはこれを湿式製錬により処理する事は困難を極める。

【0005】

硫砒銅鉱を含む硫化銅精鉱の処理方法としては、特開2001−220626(特許文献1)に記載される如く、前処理として銀を含む溶液に浸漬したのちに酸化剤を添加して浸出する方法が報告されているが、高価な銀や特殊な酸化剤、例えば二酸化マンガン、を使用するためにコストが上昇するという欠点がある。

【特許文献】特開2001−220626 硫化銅鉱物を含む鉱石から銅を浸出する方法 出願人 同和鉱業

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述したように、比較的硫砒銅鉱を多く含有する硫化銅鉱を製錬する場合、乾式製錬より湿式製錬が望ましいが硫砒銅鉱自身が難溶性であり、また同時に産出される主たる硫化銅鉱であり、物理的に硫砒銅鉱と分離することが難しい黄銅鉱や輝銅鉱、銅藍も同時に処理する必要がある。

従って本発明の課題は、上記のような事情に鑑み、実操業レベルで汎用性ある条件で、各種硫化銅鉱、例えば黄銅鉱や輝銅鉱等からなり、しかも硫砒銅鉱を比較的多く含有する銅精鉱から銅を効率よく浸出してこれを回収する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、硫砒銅鉱を含有する銅精鉱から湿式製錬により銅を採取するに際して、まずヨウ化物イオンと鉄(III)イオンにより硫砒銅鉱以外の硫化銅鉱を浸出し(特願2008−189258号)、その残渣をヨウ素酸により浸出することにより効率的に銅を浸出する方法を見出した。本発明はかかる知見により完成されたものである。

【0008】

すなわち、本発明は以下の発明を包含する。

(1) 硫砒銅鉱を含む硫化銅鉱の浸出に関し、

ヨウ化物イオン−鉄(III)イオンを含む酸性溶液で浸出し、ろ過後、浸出液と浸出が難しい硫砒銅鉱を含む浸出残渣を得て、

ヨウ素酸化合物を有する希硫酸液を用いて、前記の浸出残渣から銅を浸出させる硫化銅鉱から銅を浸出させる方法。

(2)前記ヨウ素酸イオンの添加量が、前記固液分離後、浸出残渣に含まれる銅分に対して0.9〜2.5重量倍である上記(1)に記載の方法。

(3) 前記二段目浸出の際に、ヨウ素酸化合物に、鉄(III)イオンを加えて浸出を行う上記(1)〜(2)の何れかに記載の方法。

(4) 前記ヨウ素酸浸出後液を、前段の他の鉱物の浸出液に、繰り返して浸出をおこなう、上記(1)〜(3)の何れかに記載の方法。

(5)前記二段目の浸出後液は、一段目の浸出液として繰り返す(1)〜(4)の何れかに記載の方法。

【発明の効果】

【0009】

本発明の方法によれば、

(1)硫砒銅鉱を含む銅精鉱から銅を効率良く浸出することができる。

(2)ヨウ化物イオンと鉄(III)イオンにより共存する溶液により、黄銅鉱と二次硫化銅鉱を浸出した後に、固液分離し、浸出のし難い硫砒銅鉱を残渣に回収し、

残渣をコストの高いヨウ素酸イオンまたはヨウ素酸イオンと鉄(III)イオンとを含有する硫酸溶液で浸出することにより、硫砒銅鉱を含む残渣を浸出する。

その結果、硫砒銅鉱を多く含む銅精鉱を湿式製錬で効率的に処理することができる。

【0010】

(3) 硫砒銅鉱の浸出で使用した浸出液は、一段目のその他共存硫化銅鉱の浸出液として、繰り返し使用することで、ヨウ化物イオンと鉄(III)イオンの使用量を抑えることが出来る。

【図面の簡単な説明】

【0011】

【図1】 本発明の一態様である処理フローを示す。

【図2】 実験に使用したチリ国A鉱山産精鉱のXRDチャート

【図3】 ヨウ化物イオン−鉄(III)浸出のあとヨウ素酸で浸出した(実施例、浸出条件A)残渣のXRDチャート

【図4】 ヨウ化物イオン−鉄(III)のみで浸出した(比較例、浸出条件D)残渣のXRDチャート

【発明を実施するための最良の形態】

【0012】

本発明の硫砒銅鉱を多量に含有する銅精鉱からの銅の浸出方法は、ヨウ化物イオンと鉄(III)イオンによる浸出の後、ヨウ素酸と鉄(III)イオンとを含有する硫酸溶液で浸出を行う二段階浸出であることを特徴とする。

本発明の方法の対象鉱である銅精鉱は、硫砒銅鉱の他に共存する銅鉱の鉱種として黄銅鉱、二次硫化銅鉱いずれでもよく、その含量は特に限定はされない。

【0013】

本発明の方法は、硫酸溶液を浸出液とする銅の湿式製錬で攪拌槽浸出(タンクリーチング)が望ましい。

また、浸出は常温で行うことが可能であるが加熱することは妨げない。

【0014】

本発明の方法による一段目の黄銅鉱や二次硫化鉱の浸出は、下記(式1)〜(式4)に示す一連のヨウ素による触媒反応によって進行する。

【0015】

2I−+2Fe3+→I2+2Fe2+(式1)

【0016】

CuFeS2+I2+2Fe3+→Cu2++3Fe2++2S+2I−(式2)

【0017】

Cu2S+4Fe3+→2Cu2++4Fe2++S(式3)

【0018】

CuS+2Fe3+→Cu2++2Fe2++S(式4)

【0019】

上記(式2)はヨウ化物イオンと鉄(III)による浸出反応であり、反応の詳細は上記の特願2008−189258号、特願2009−193197号に記されているとおりである。

【0020】

まず、式(1)の反応において、ヨウ素(I2)が生成する。このヨウ素が(式2)の反応で黄銅鉱を溶解し、生成したヨウ化物イオンは鉄(III)により再びヨウ素(I2)に再生される。式(3)と式(4)の反応はヨウ素が関与せずとも鉄イオン(III)により溶解する。

【0021】

硫砒銅鉱はヨウ化物イオン−鉄(III)による浸出では、浸出速度は速くはなく、反応の選択性も低いため、一段目の浸出の後固液分離し、貴液は溶媒抽出等の銅回収工程へ移し、残渣に濃縮された硫砒銅鉱は、ヨウ素酸による二段目の酸化浸出に供する。

【0022】

ヨウ素酸による硫化銅鉱の二段目の酸化浸出反応は、下記の式(5)〜(7)で表される。

2Cu3AsS4+12H++2IO3−→6Cu2++As2S3+5S+6H2O+2I−(式5)

【0023】

2CuFeS2+12H++2IO3−→2Cu2++2Fe3++4S+6H2O+I2(式6)

【0024】

Cu2S+8H++4IO3−→2Cu2++S+4H2O+2I2(式7)

【0025】

本発明の方法に用いる二段目の浸出液中のヨウ素酸イオンの必要添加量は、理論上Cu量に対しておよそ0.9重量倍であるが、一段目で浸出しきれなかった各種硫化銅鉱がいくらか存在することと、反応速度の観点から銅に対して0.9〜2.5重量倍である。

【0026】

(式5)から(式7)までの反応でほぼ全ての硫化銅鉱は浸出され、ヨウ素は最終的には浸出液中にI2、I−、またはI3−として残留する。

【0027】

硫化砒素化合物は、ヨウ素酸により、さらに酸化され亜ヒ酸イオン、ヒ酸イオンとなって溶解する。

【0028】

ヨウ素酸は(式2)の反応により、最終的にはI−まで還元されるが、I−はヨウ素酸と反応してヨウ素(I2)を生じることにより、使用するヨウ素酸の増加に繋がるため、鉄(III)イオンを共存さることにより、生じたI−を即時酸化するがその濃度は特に指定されない。

【0029】

鉄(III)イオンは、硫酸第一鉄溶液またはメッキ廃液などから有価金属を回収した後のラフィネートに含まれる鉄(II)イオンを用いて鉄酸化菌、pH調整、または曝気により酸化して得られたものなどを利用すればよい。

ヨウ素酸で浸出された後の貴液はヨウ化物イオンと鉄(III)イオンを含むためこれを一段目の浸出液として繰り返して利用する。

【0030】

一段目浸出としてヨウ化物イオンと鉄(III)イオンによる浸出を、省略してヨウ素酸で浸出した場合、本工程では、ヨウ素酸は再生されないことから触媒的には働かない。

一部は(式1)から(式4)に示される反応である程度の硫化銅鉱は浸出される。

しかしながら、硫砒銅鉱に対するヨウ素酸の選択性は高くないため浸出される量は少なく、これを浸出するには、ヨウ素酸の必要量が増加し、コストを増大させる。

そのため一段目浸出で予めヨウ素酸と反応すると予想される鉱種を溶出しておく必要がある。

【0031】

ヨウ化物イオンと鉄(III)イオンによる浸出残渣を強力な酸、例えば過酸化水素や硝酸で浸出することも可能であるが、ヨウ素酸を用いた場合は浸出後液を一段目に繰り返してヨウ化物イオンとして再利用することが出来る利点がある。

【実施例】

【0032】

以下、実施例により本発明をさらに具体的に説明する。但し、本発明はこれらに限定されるものではない。

又、本発明の一態様である処理フローを図1に示す。

【実施例1】

【0033】

ヨウ素酸イオンによる二段銅浸出

対象鉱として、チリ国A鉱山産精鉱を用いた。この品位はCu:31mass%、Fe:14mass%、S:29mass%、As:4.8mass%でありXRDの結果からは硫砒銅鉱のほかに黄銅鉱と黄鉄鉱の存在が確認された(図2)。

【0034】

上記精鉱3gを硫酸でpH1.5に調整した浸出液300mLに混合し、500mL容量の坂口フラスコに注いだ。

上記フラスコ内の浸出液に、ヨウ素酸カリウムと硫酸鉄(III)をそれぞれ以下に示す条件で添加(無添加)して浸出液A〜Dとし、各浸出液を常温で緩やかに振とうして銅精鉱から銅を浸出させた。

【0035】

二段浸出を行う場合、一段目浸出が終了した段階で一旦残渣を濾別して二段目の浸出に供した。

(浸出条件A)(実施例の条件)

一段目浸出(1週間)

ヨウ化カリウム:130mg/L

硫酸鉄(III):15g/L(Fe3+濃度)

二段目浸出(5日間)

ヨウ素酸カリウム:3g/L(ヨウ素濃度):硫砒銅鉱と効率良く反応

硫酸鉄(III):15g/L(Fe3+濃度)

主成分の銅精鉱ならびに硫砒銅鉱の浸出も見られる。

【0036】

(浸出条件B)(比較例の条件)

一段目浸出を行わないで2週間浸出した。

ヨウ素酸カリウム:1g/L

硫酸鉄(III):15g/L(Fe3+濃度)

ヨウ素酸による浸出で硫砒銅鉱が浸出されているが不十分。またヨウ素酸が還元されて生じたヨウ化物イオンと硫酸鉄(III)によりその他の硫化鉱が浸出されている。

【0037】

(浸出条件C)(比較例の条件)

一段目浸出を行わないで2週間浸出した。

ヨウ素酸カリウム:3g/L

硫酸鉄(III):0g/L(Fe3+濃度)

ヨウ素酸のみの一段浸出では、易溶性の2次硫化銅鉱が、選択的に浸出され、硫砒銅鉱はほとんど浸出されない。

硫酸鉄(III)も存在しないのでヨウ化物イオンによる触媒浸出も起こらない。そのため黄銅鉱が浸出されず銅の浸出率も低い。

(浸出条件D)(比較例の条件)

一段目浸出(1週間)

ヨウ化カリウム:130mg/L

硫酸鉄(III):15g/L(Fe3+濃度)

二段目浸出(5日間)

ヨウ化カリウム:770mg/L

(Aに比べて、ヨウ素酸カリウムを使用していない。)

硫酸鉄(III):15g/L(Fe3+濃度)

ヨウ化カリウムだけでは、2段回に分けて浸出しても硫砒銅鉱の浸出は不十分。

【0038】

浸出条件A〜Dについて上澄みの銅濃度、鉄濃度、砒素濃度をICP発光分光分析装置(ICP−AES)で測定した。

二段階で抽出した場合は、一段目の浸出率と二段目の浸出率の総和とした。

最終浸出率を表1に示す。

【表1】

【0039】

この結果、ヨウ化物イオン−鉄(III)で浸出した後に、ヨウ素酸カリウムで二段階に分けて浸出する場合が、最も良好な銅浸出を示した(浸出条件A)。

2段目の浸出残渣のXRDチャートでも、硫砒銅鉱に由来するピーク、d=2.84、1.85と1.73が消失している(図3、矢印)。 これにより、浸出が完了されていることが把握できる。

結局、安いヨウ化物イオンにより、予め浸出し、浸出が難しい硫砒銅鉱を浸出残渣に回収し、これに対して、コストの高い、ヨウ素酸を二段目の浸出により用いることにより、コストを低減できる。

ヨウ素酸単独でも硫化鉱(初生硫化銅鉱、二次硫化銅鉱)を直接酸化して銅を浸出するが、ヨウ素酸は再生されずに浸出は停滞することがわかった(浸出条件C)。

【0040】

しかしながら条件Cでは鉄と砒素が殆ど浸出されていないことから、ヨウ素酸カリウム単独では黄銅鉱や硫砒銅鉱の浸出は遅く、鉄(III)を添加することにより副反応としてヨウ化物イオン−鉄(III)浸出を行う必要がある(浸出条件B)。

ヨウ素酸は、黄銅鉱や硫砒銅鉱より、二次硫化銅鉱と優先的に反応し、予めこれを分離しておかなければ、多量のヨウ素酸が必要となり、コストを増大させることからヨウ素酸のみで浸出する方法は現実的な浸出方法とはならない。

【0041】

ヨウ化物イオン−鉄(III)のみでは、浸出速度が遅く、硫砒銅鉱の浸出に問題があり(浸出条件D)、硫砒銅鉱に由来するピークは消失していない(図4、矢印)。

【特許請求の範囲】

【請求項1】

硫砒銅鉱を含む硫化銅鉱の浸出に関し、

ヨウ化物イオン−鉄(III)イオンを含む酸性溶液で浸出し、ろ過後、浸出液と浸出が難しい硫砒銅鉱を含む浸出残渣を得て、

ヨウ素酸化合物を有する希硫酸液を用いて、前記の浸出残渣から銅を浸出させることを特徴とする硫化銅鉱から銅を浸出させる方法。

【請求項2】

前記ヨウ素酸イオンの添加量が前記固液分離後浸出残渣に含まれる銅分に対して0.9〜2.5重量倍である、請求項1に記載の方法。

【請求項3】

前記二段目浸出の際にヨウ素酸化合物に鉄(III)イオンを加えて浸出を行う請求項1〜2の何れかに記載の方法

【請求項4】

前記ヨウ素酸浸出後液を前段の他の鉱物の浸出液に繰り返して浸出をおこなう、請求項1〜3の何れかに記載の方法

【請求項5】

前記二段目の浸出後液は、一段目の浸出液として繰り返す請求項1〜4の何れかに記載の方法。

【請求項1】

硫砒銅鉱を含む硫化銅鉱の浸出に関し、

ヨウ化物イオン−鉄(III)イオンを含む酸性溶液で浸出し、ろ過後、浸出液と浸出が難しい硫砒銅鉱を含む浸出残渣を得て、

ヨウ素酸化合物を有する希硫酸液を用いて、前記の浸出残渣から銅を浸出させることを特徴とする硫化銅鉱から銅を浸出させる方法。

【請求項2】

前記ヨウ素酸イオンの添加量が前記固液分離後浸出残渣に含まれる銅分に対して0.9〜2.5重量倍である、請求項1に記載の方法。

【請求項3】

前記二段目浸出の際にヨウ素酸化合物に鉄(III)イオンを加えて浸出を行う請求項1〜2の何れかに記載の方法

【請求項4】

前記ヨウ素酸浸出後液を前段の他の鉱物の浸出液に繰り返して浸出をおこなう、請求項1〜3の何れかに記載の方法

【請求項5】

前記二段目の浸出後液は、一段目の浸出液として繰り返す請求項1〜4の何れかに記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−52217(P2012−52217A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−207264(P2010−207264)

【出願日】平成22年8月31日(2010.8.31)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年8月31日(2010.8.31)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]