硫酸亜鉛溶液からの塩化物除去方法

本発明は、亜鉛生産に関連して塩化物を硫酸亜鉛溶液から除去する方法に関する。本方法によれば、塩化物は、pHが4.5〜5の範囲に調整された別の酸化銅(I)生成段階において生成される一価銅によって溶液から除去される。

【発明の詳細な説明】

【発明の分野】

【0001】

本発明は亜鉛生産に関連して硫酸亜鉛溶液から塩化物を取り除く方法に関するものである。本方法によれば、塩化物は、pH4.5〜5の範囲に調整した別個の酸化銅(I)の生成段階において生成された一価銅によって溶液から除去される。

【発明の背景】

【0002】

硫酸亜鉛溶液からの亜鉛の回収は通常、電解によって行われる。塩化物は亜鉛電解においてかなり有害な物質である。なぜなら、これは陰極表面を腐食させるので、陰極から亜鉛板を剥がす際に問題を生じるからである。

【0003】

従来技術では米国特許第4,005,174号公報が公知であるが、これは、亜鉛めっきにおいて発生したスラグを硫酸溶液に滲出させることで得られた溶液から塩化物を除去することを開示している。この溶液中の硫酸の量を調節して、溶液のpHが常に2.6未満になるようにしている。塩化物除去は酸化銅(I)(Cu2O)を用いて行われる。この公報には、硫酸亜鉛溶液における酸化銅(I)生成の3つの方法が開示され、全除去方法が1つのプロセスフローシートによって示されている。第1の方法によれば、塩化物除去段階へ硫酸銅および亜鉛粉末を添加し、反応させて亜酸化銅を生成し、次いでこれがさらに塩化物と反応して塩化銅を生成し、これが溶解液中に沈殿する。第2の方法によれば、溶液に硫酸銅および金属銅粉を添加し、これらの間で反応した結果、一価銅も生成される。第3の方法によれば、溶液に酸化銅(I)を添加し、塩化物と反応させる。これらの方法はすべて、塩化物除去後に少なくとも0.5g/lの硫酸銅を溶液中に残すことが条件になっている。塩化物は水酸化ナトリウムによって塩化銅から精製し、生成された塩化銅溶液を除去し、生成された酸化銅(I)を塩化物除去工程へ送り戻す。塩化物除去後に存在する硫酸亜鉛溶液中の余剰の銅は、亜鉛粉末でこれを固めることによって除去し、得られた金属銅を硫酸と空気によって酸化させて硫酸銅にし、これを塩化物除去段階へ送り戻す。

【0004】

実際上、酸化銅(I)を塩化物除去段階へ直接投入することは、溶液から塩化物を除去する最速の方法であることが分かっている、なぜなら、硫酸銅と亜鉛粉末を硫酸亜鉛溶液へ投入すると一般に、銅が金属銅に還元される反応が最初に起こり、その後にのみこれが酸化されて酸化物になるからである。米国特許第4,005,174号公報に記載の方法における硫酸亜鉛溶液中の酸化銅(I)の生成は、たぶんかなり緩慢である。なぜなら、溶液のpHが2.6未満になるように指定され、これは酸化銅(I)の効果的生成には遅すぎるからである。さらに、塩化物除去に続く塩化物精製において生成される酸化銅(I)の他に金属銅も生成され、これは、滲出させて除去しない限り工程中に循環し続けることが分かっている。

【0005】

フィンランド特許第117 246号公報による方法も従来技術で公知であるが、これには、濃縮硫酸亜鉛溶液からの酸化銅(I)による塩化物除去とイオン交換による銅除去の両方が記載されている。この方法は、溶液に含有される銅に関して十分に高い銅濃度を有する原液にとくに適するのもであり、溶液からの塩化物除去に使用される酸化銅(I)の製造に使用することができる。原液における銅の使用は再循環によってさらに最適化される。

【発明の目的】

【0006】

ここに開発した方法は、とくに硫酸亜鉛溶液中の精製すべき銅の量が少なく、それ自体が塩化物除去に不十分である場合において、濃縮硫酸亜鉛溶液から塩化物を酸化銅(I)によって除去することを目的とする。本発明による方法において、出来る限り最速の塩化物除去を達成し、さまざまな工程段階間で出来る限り最小の銅の再循環で行うよう各工程段階を組み立てる。

【発明の概要】

【0007】

本発明の主たる構成要件は添付の特許請求の範囲に明らかである。

【0008】

本発明は、濃縮硫酸亜鉛溶液から塩化物を酸化銅(I)によって除去する方法に関するもので、これにより、硫酸亜鉛溶液から副流を取り、これを冷却して塩化物除去段階へ転送する。塩化物除去は酸化銅(I)(Cu2O)によって行うが、酸化銅(I)Cu2Oは、別の酸化銅(I)生成段階において、この生成段階へ送られた硫酸亜鉛溶液に含有される硫酸銅と、さらに同段階へ供給された硫酸銅とをpH4.5〜5の範囲で亜鉛粉末によって還元して酸化銅(I)にすることによって生成されたものである。

【0009】

本発明による方法は典型的には、塩化物除去段階を出た溶液を固液分離し、生成された塩化銅残滓を水酸化物精製へ転送して、塩化ナトリウム溶液と酸化銅(I)および金属銅を含有する沈殿物とを生成する。

【0010】

さらに本発明の方法は典型的には、水酸化物精製を出た沈殿物を銅滲出段階において硫酸および酸素含有ガスにより滲出させ、生成された酸性硫酸銅溶液を塩化物除去段階へ転送する。

【0011】

本発明の一実施例によれば、銅滲出段階で生成された硫酸銅の一部を酸化銅(I)生成段階へ転送する。

【0012】

本発明の他の実施例によれば、水酸化物精製段階を出た沈殿物の一部を酸化銅(I)生成段階へ転送する。

【0013】

本発明の他の実施例によれば、酸化銅(I)生成段階のpHを水酸化ナトリウムにより調整する。

【図面の簡単な説明】

【0014】

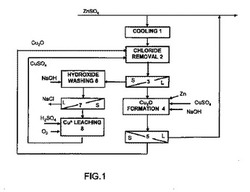

【図1】本発明による方法のフローシートを示す図である。

【発明の詳細な説明】

【0015】

本発明はとくに、処理すべき濃縮硫酸亜鉛溶液の銅濃度が低く、溶液から塩化物を電解の要求条件を満たすのに十分なほど低い水準まで除去する使用には十分でない場合に、濃縮硫酸亜鉛溶液から塩化物を除去する方法に関するものである。濃縮硫酸亜鉛溶液もしくは原液なる用語は、ここでは、亜鉛の量が30〜200 g/lの範囲にある溶液を意味するものとして用いる。

【0016】

本方法によれば、不純物を含む硫酸亜鉛溶液の一部を塩化物除去の副流へ回す。副流へ取り込んだ溶液は冷却段階1へ転送し、そこで最高45oCの温度まで冷却する。冷却の結果、石膏も溶液から晶出され、これは、工程中の適切な点へ転送し、またはその回路から除去することができる。冷却された溶液は塩化物除去段階2へ転送し、ここで別の酸化銅(I)生成段階4において生成された酸化銅(I)沈殿物を溶液へ投入する。沈殿物は金属銅も含んでいる可能性がある。塩化物除去はpH1.5〜3.9の範囲内で行う。溶液中の塩化物は、これに投入された酸化銅(I)と反応して塩化銅CuClを生成し、これが沈殿する。この溶液に対して固液分離3を行い、塩化銅を除去する。

【0017】

塩化銅が除去された溶液はまだ、いくらかの二価銅Cu2+を含有するが、その量は塩化物除去が行われた程度によって異なる。銅の量は通常、おおよそ800〜1200 mg/lである。この銅も大部分は、溶液を主流の硫酸亜鉛溶液へ送り戻す前に溶液から除去される。二価銅の除去は、本方法にて必要な全酸化銅(I)の生成と同じ段階4において行われる。この段階で、溶液中の二価銅は亜鉛粉末によって沈殿させ、これらの反応によって金属銅と酸化銅(I)が生成される。回路中の銅の他に塩化物除去に必要な全必要量の銅をこの酸化銅(I)生成段階4へ硫酸銅すなわち二価銅の形で投入する。さらに、この段階へ投入された銅の量と同量の亜鉛粉末をこの段階へ投入し、銅を結合させて沈殿させる。水酸化ナトリウムもしくは他の適切な塩基もこの段階へ投入し、pHを反応がより迅速に進行する4.4〜5.2の範囲に調整する。沈殿段階では、なかでも次の反応が行われる。

CuSO4 + Zn0 → ZnSO4 + Cu0 (1)

CuSO4 + Cu0 + H2O → Cu2O + H2SO4 (2)

2CuSO4 + Zn0 + H2O → Cu2O + ZnSO4 + H2SO4 (3)

【0018】

酸化銅(I)の生成段階4において生成された固形物は固液分離5において溶液から分離し、塩化物除去段階2へ転送する。塩化物除去および銅除去後、硫酸亜鉛溶液は主流へ送り戻す。

【0019】

塩化物除去段階2にて発生した塩化銅残滓は水酸化物精製段階6へ転送するが、この場合、水酸化物は、好ましくは水酸化ナトリウムである。精製は、好ましくはpH8〜10の範囲で行い、生成された塩化ナトリウムは、固液分離7後の水処理へ回す。精製にて形成された沈殿物はそのほとんどが、酸化銅(I)生成段階4で生成された酸化銅(I)とある程度の金属銅を含有している。沈殿物は、銅滲出段階8において硫酸および酸素含有ガスによって酸化して硫酸銅にするのが有利であり、さらに、生成された酸性硫酸銅を塩化物除去段階2へ再循環させることは有利であり、これは常に上述の量の二価銅も含有しているはずである。再循環された硫酸銅溶液によっても、塩化物除去段階のpH値は塩化物沈殿に適した水準に調節することができる。塩化銅残滓の滲出はpH0〜2の範囲で行う。第2の方法は、水酸化物精製段階を出た沈殿物を全部滲出させるのではなく、少なくともその一部を酸化銅(I)生成段階4へ回して、酸化銅(I)生成に用いられる亜鉛粉末の量を最適化することができる。同様に、生成された硫酸銅の一部は酸化銅(I)生成段階4へ投入し、同時に、使用する亜鉛粉末の量を調節しながらこれを金属銅と反応させて、酸化銅(I)を生成することもできる。

【実施例】

【0020】

実施例1

亜鉛電解採取における酸化物濃度を全体的に最大250 mg/lであるとする。滲出工程を出た硫酸亜鉛溶液が十分な銅を溶解硫酸銅の形で含有していなければ、これを追加する必要がある。次に、塩化物除去段階を記述する残量計算を行う。

ZnSO4溶液中の塩化物除去段階へはいる塩化物 71.2 kg/h Cl-

次の精製段階へはいる量 42.2 kg/h Cl-

(198m3/h、指定塩化物濃度 213 mg Cl-/l)

除去する量 30.0kg/h Cl-

沈殿に必要な量(kg/h)=

30・143.08 kg/kmol (Cu2O)/2・35.45 kg/kmol (Cl) = 60.54 kg/h Cu2O

(Cu 53.78 kg/h相当量)

塩化物沈殿系の内部合計銅残量が全時間同じ水準に留まるようにするためには、硫酸銅CuSO4 (100%)を次の計算に従って工程へ追加する必要がある。

工程から塩化銅として除去されるCuの量 25.2 kg/h

金属銅として除去されるCuの量 9.9 kg/h

硫酸亜鉛溶液にはいるCuの量 4.3 kg/h

塩化物除去工程へ加えられるCuの量 30.8 kg/h

(CuSO4(100%) 77.4 kg/h相当量)そのうち31.2 kg/hはCu2Oの形で、また3.1 kg/hは金属の形で、亜鉛粉末の添加によりそれぞれ沈殿する。

【発明の分野】

【0001】

本発明は亜鉛生産に関連して硫酸亜鉛溶液から塩化物を取り除く方法に関するものである。本方法によれば、塩化物は、pH4.5〜5の範囲に調整した別個の酸化銅(I)の生成段階において生成された一価銅によって溶液から除去される。

【発明の背景】

【0002】

硫酸亜鉛溶液からの亜鉛の回収は通常、電解によって行われる。塩化物は亜鉛電解においてかなり有害な物質である。なぜなら、これは陰極表面を腐食させるので、陰極から亜鉛板を剥がす際に問題を生じるからである。

【0003】

従来技術では米国特許第4,005,174号公報が公知であるが、これは、亜鉛めっきにおいて発生したスラグを硫酸溶液に滲出させることで得られた溶液から塩化物を除去することを開示している。この溶液中の硫酸の量を調節して、溶液のpHが常に2.6未満になるようにしている。塩化物除去は酸化銅(I)(Cu2O)を用いて行われる。この公報には、硫酸亜鉛溶液における酸化銅(I)生成の3つの方法が開示され、全除去方法が1つのプロセスフローシートによって示されている。第1の方法によれば、塩化物除去段階へ硫酸銅および亜鉛粉末を添加し、反応させて亜酸化銅を生成し、次いでこれがさらに塩化物と反応して塩化銅を生成し、これが溶解液中に沈殿する。第2の方法によれば、溶液に硫酸銅および金属銅粉を添加し、これらの間で反応した結果、一価銅も生成される。第3の方法によれば、溶液に酸化銅(I)を添加し、塩化物と反応させる。これらの方法はすべて、塩化物除去後に少なくとも0.5g/lの硫酸銅を溶液中に残すことが条件になっている。塩化物は水酸化ナトリウムによって塩化銅から精製し、生成された塩化銅溶液を除去し、生成された酸化銅(I)を塩化物除去工程へ送り戻す。塩化物除去後に存在する硫酸亜鉛溶液中の余剰の銅は、亜鉛粉末でこれを固めることによって除去し、得られた金属銅を硫酸と空気によって酸化させて硫酸銅にし、これを塩化物除去段階へ送り戻す。

【0004】

実際上、酸化銅(I)を塩化物除去段階へ直接投入することは、溶液から塩化物を除去する最速の方法であることが分かっている、なぜなら、硫酸銅と亜鉛粉末を硫酸亜鉛溶液へ投入すると一般に、銅が金属銅に還元される反応が最初に起こり、その後にのみこれが酸化されて酸化物になるからである。米国特許第4,005,174号公報に記載の方法における硫酸亜鉛溶液中の酸化銅(I)の生成は、たぶんかなり緩慢である。なぜなら、溶液のpHが2.6未満になるように指定され、これは酸化銅(I)の効果的生成には遅すぎるからである。さらに、塩化物除去に続く塩化物精製において生成される酸化銅(I)の他に金属銅も生成され、これは、滲出させて除去しない限り工程中に循環し続けることが分かっている。

【0005】

フィンランド特許第117 246号公報による方法も従来技術で公知であるが、これには、濃縮硫酸亜鉛溶液からの酸化銅(I)による塩化物除去とイオン交換による銅除去の両方が記載されている。この方法は、溶液に含有される銅に関して十分に高い銅濃度を有する原液にとくに適するのもであり、溶液からの塩化物除去に使用される酸化銅(I)の製造に使用することができる。原液における銅の使用は再循環によってさらに最適化される。

【発明の目的】

【0006】

ここに開発した方法は、とくに硫酸亜鉛溶液中の精製すべき銅の量が少なく、それ自体が塩化物除去に不十分である場合において、濃縮硫酸亜鉛溶液から塩化物を酸化銅(I)によって除去することを目的とする。本発明による方法において、出来る限り最速の塩化物除去を達成し、さまざまな工程段階間で出来る限り最小の銅の再循環で行うよう各工程段階を組み立てる。

【発明の概要】

【0007】

本発明の主たる構成要件は添付の特許請求の範囲に明らかである。

【0008】

本発明は、濃縮硫酸亜鉛溶液から塩化物を酸化銅(I)によって除去する方法に関するもので、これにより、硫酸亜鉛溶液から副流を取り、これを冷却して塩化物除去段階へ転送する。塩化物除去は酸化銅(I)(Cu2O)によって行うが、酸化銅(I)Cu2Oは、別の酸化銅(I)生成段階において、この生成段階へ送られた硫酸亜鉛溶液に含有される硫酸銅と、さらに同段階へ供給された硫酸銅とをpH4.5〜5の範囲で亜鉛粉末によって還元して酸化銅(I)にすることによって生成されたものである。

【0009】

本発明による方法は典型的には、塩化物除去段階を出た溶液を固液分離し、生成された塩化銅残滓を水酸化物精製へ転送して、塩化ナトリウム溶液と酸化銅(I)および金属銅を含有する沈殿物とを生成する。

【0010】

さらに本発明の方法は典型的には、水酸化物精製を出た沈殿物を銅滲出段階において硫酸および酸素含有ガスにより滲出させ、生成された酸性硫酸銅溶液を塩化物除去段階へ転送する。

【0011】

本発明の一実施例によれば、銅滲出段階で生成された硫酸銅の一部を酸化銅(I)生成段階へ転送する。

【0012】

本発明の他の実施例によれば、水酸化物精製段階を出た沈殿物の一部を酸化銅(I)生成段階へ転送する。

【0013】

本発明の他の実施例によれば、酸化銅(I)生成段階のpHを水酸化ナトリウムにより調整する。

【図面の簡単な説明】

【0014】

【図1】本発明による方法のフローシートを示す図である。

【発明の詳細な説明】

【0015】

本発明はとくに、処理すべき濃縮硫酸亜鉛溶液の銅濃度が低く、溶液から塩化物を電解の要求条件を満たすのに十分なほど低い水準まで除去する使用には十分でない場合に、濃縮硫酸亜鉛溶液から塩化物を除去する方法に関するものである。濃縮硫酸亜鉛溶液もしくは原液なる用語は、ここでは、亜鉛の量が30〜200 g/lの範囲にある溶液を意味するものとして用いる。

【0016】

本方法によれば、不純物を含む硫酸亜鉛溶液の一部を塩化物除去の副流へ回す。副流へ取り込んだ溶液は冷却段階1へ転送し、そこで最高45oCの温度まで冷却する。冷却の結果、石膏も溶液から晶出され、これは、工程中の適切な点へ転送し、またはその回路から除去することができる。冷却された溶液は塩化物除去段階2へ転送し、ここで別の酸化銅(I)生成段階4において生成された酸化銅(I)沈殿物を溶液へ投入する。沈殿物は金属銅も含んでいる可能性がある。塩化物除去はpH1.5〜3.9の範囲内で行う。溶液中の塩化物は、これに投入された酸化銅(I)と反応して塩化銅CuClを生成し、これが沈殿する。この溶液に対して固液分離3を行い、塩化銅を除去する。

【0017】

塩化銅が除去された溶液はまだ、いくらかの二価銅Cu2+を含有するが、その量は塩化物除去が行われた程度によって異なる。銅の量は通常、おおよそ800〜1200 mg/lである。この銅も大部分は、溶液を主流の硫酸亜鉛溶液へ送り戻す前に溶液から除去される。二価銅の除去は、本方法にて必要な全酸化銅(I)の生成と同じ段階4において行われる。この段階で、溶液中の二価銅は亜鉛粉末によって沈殿させ、これらの反応によって金属銅と酸化銅(I)が生成される。回路中の銅の他に塩化物除去に必要な全必要量の銅をこの酸化銅(I)生成段階4へ硫酸銅すなわち二価銅の形で投入する。さらに、この段階へ投入された銅の量と同量の亜鉛粉末をこの段階へ投入し、銅を結合させて沈殿させる。水酸化ナトリウムもしくは他の適切な塩基もこの段階へ投入し、pHを反応がより迅速に進行する4.4〜5.2の範囲に調整する。沈殿段階では、なかでも次の反応が行われる。

CuSO4 + Zn0 → ZnSO4 + Cu0 (1)

CuSO4 + Cu0 + H2O → Cu2O + H2SO4 (2)

2CuSO4 + Zn0 + H2O → Cu2O + ZnSO4 + H2SO4 (3)

【0018】

酸化銅(I)の生成段階4において生成された固形物は固液分離5において溶液から分離し、塩化物除去段階2へ転送する。塩化物除去および銅除去後、硫酸亜鉛溶液は主流へ送り戻す。

【0019】

塩化物除去段階2にて発生した塩化銅残滓は水酸化物精製段階6へ転送するが、この場合、水酸化物は、好ましくは水酸化ナトリウムである。精製は、好ましくはpH8〜10の範囲で行い、生成された塩化ナトリウムは、固液分離7後の水処理へ回す。精製にて形成された沈殿物はそのほとんどが、酸化銅(I)生成段階4で生成された酸化銅(I)とある程度の金属銅を含有している。沈殿物は、銅滲出段階8において硫酸および酸素含有ガスによって酸化して硫酸銅にするのが有利であり、さらに、生成された酸性硫酸銅を塩化物除去段階2へ再循環させることは有利であり、これは常に上述の量の二価銅も含有しているはずである。再循環された硫酸銅溶液によっても、塩化物除去段階のpH値は塩化物沈殿に適した水準に調節することができる。塩化銅残滓の滲出はpH0〜2の範囲で行う。第2の方法は、水酸化物精製段階を出た沈殿物を全部滲出させるのではなく、少なくともその一部を酸化銅(I)生成段階4へ回して、酸化銅(I)生成に用いられる亜鉛粉末の量を最適化することができる。同様に、生成された硫酸銅の一部は酸化銅(I)生成段階4へ投入し、同時に、使用する亜鉛粉末の量を調節しながらこれを金属銅と反応させて、酸化銅(I)を生成することもできる。

【実施例】

【0020】

実施例1

亜鉛電解採取における酸化物濃度を全体的に最大250 mg/lであるとする。滲出工程を出た硫酸亜鉛溶液が十分な銅を溶解硫酸銅の形で含有していなければ、これを追加する必要がある。次に、塩化物除去段階を記述する残量計算を行う。

ZnSO4溶液中の塩化物除去段階へはいる塩化物 71.2 kg/h Cl-

次の精製段階へはいる量 42.2 kg/h Cl-

(198m3/h、指定塩化物濃度 213 mg Cl-/l)

除去する量 30.0kg/h Cl-

沈殿に必要な量(kg/h)=

30・143.08 kg/kmol (Cu2O)/2・35.45 kg/kmol (Cl) = 60.54 kg/h Cu2O

(Cu 53.78 kg/h相当量)

塩化物沈殿系の内部合計銅残量が全時間同じ水準に留まるようにするためには、硫酸銅CuSO4 (100%)を次の計算に従って工程へ追加する必要がある。

工程から塩化銅として除去されるCuの量 25.2 kg/h

金属銅として除去されるCuの量 9.9 kg/h

硫酸亜鉛溶液にはいるCuの量 4.3 kg/h

塩化物除去工程へ加えられるCuの量 30.8 kg/h

(CuSO4(100%) 77.4 kg/h相当量)そのうち31.2 kg/hはCu2Oの形で、また3.1 kg/hは金属の形で、亜鉛粉末の添加によりそれぞれ沈殿する。

【特許請求の範囲】

【請求項1】

濃縮硫酸亜鉛溶液から副流を取り、該副流を冷却(1)して塩化物除去段階(2)へ回し、前記濃縮硫酸亜鉛溶液から酸化銅(I)によって塩化物を除去する方法において、塩化物除去(2)を酸化銅(I)Cu2Oにより行い、該酸化銅(I)Cu2Oは、別の酸化銅(I)生成段階(4)において、該段階に投入された前記硫酸亜鉛溶液に含有される硫酸銅と該段階へ追加投入された硫酸銅とを亜鉛粉末によってpH4.5〜5の範囲で還元して酸化銅(I)にすることによって生成されたものであることを特徴とする塩化物除去方法。

【請求項2】

請求項1に記載の方法において、該方法は、前記塩化物除去段階(2)を出た前記溶液を固液分離(3)し、生成された塩化銅残滓を水酸化物精製(6)へ回して、塩化ナトリウム溶液と酸化銅(I)および金属銅を含有する沈殿物とを生成することを特徴とする方法。

【請求項3】

請求項1および2に記載の方法において、前記水酸化物精製(6)を出た沈殿物は銅滲出段階(8)において硫酸と酸素含有ガスとによって滲出させ、生成される酸性硫酸銅溶液は、全部もしくは一部を前記塩化物除去段階(2)へ回すことを特徴とする方法。

【請求項4】

請求項3に記載の方法において、前記銅滲出段階(8)において生成された硫酸銅溶液は、一部を前記酸化銅(I)生成段階(4)へ回すことを特徴とする方法。

【請求項5】

請求項1および2に記載の方法において、水酸化物精製(6)を出た沈殿物は、一部を前記酸化銅(I)生成段階(4)へ回すことを特徴とする方法。

【請求項6】

請求項1に記載の方法において、該方法は、前記酸化銅(I)生成段階(4)のpHを水酸化ナトリウムによって調整することを特徴とする方法。

【請求項1】

濃縮硫酸亜鉛溶液から副流を取り、該副流を冷却(1)して塩化物除去段階(2)へ回し、前記濃縮硫酸亜鉛溶液から酸化銅(I)によって塩化物を除去する方法において、塩化物除去(2)を酸化銅(I)Cu2Oにより行い、該酸化銅(I)Cu2Oは、別の酸化銅(I)生成段階(4)において、該段階に投入された前記硫酸亜鉛溶液に含有される硫酸銅と該段階へ追加投入された硫酸銅とを亜鉛粉末によってpH4.5〜5の範囲で還元して酸化銅(I)にすることによって生成されたものであることを特徴とする塩化物除去方法。

【請求項2】

請求項1に記載の方法において、該方法は、前記塩化物除去段階(2)を出た前記溶液を固液分離(3)し、生成された塩化銅残滓を水酸化物精製(6)へ回して、塩化ナトリウム溶液と酸化銅(I)および金属銅を含有する沈殿物とを生成することを特徴とする方法。

【請求項3】

請求項1および2に記載の方法において、前記水酸化物精製(6)を出た沈殿物は銅滲出段階(8)において硫酸と酸素含有ガスとによって滲出させ、生成される酸性硫酸銅溶液は、全部もしくは一部を前記塩化物除去段階(2)へ回すことを特徴とする方法。

【請求項4】

請求項3に記載の方法において、前記銅滲出段階(8)において生成された硫酸銅溶液は、一部を前記酸化銅(I)生成段階(4)へ回すことを特徴とする方法。

【請求項5】

請求項1および2に記載の方法において、水酸化物精製(6)を出た沈殿物は、一部を前記酸化銅(I)生成段階(4)へ回すことを特徴とする方法。

【請求項6】

請求項1に記載の方法において、該方法は、前記酸化銅(I)生成段階(4)のpHを水酸化ナトリウムによって調整することを特徴とする方法。

【図1】

【公表番号】特表2013−511620(P2013−511620A)

【公表日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−539376(P2012−539376)

【出願日】平成22年11月22日(2010.11.22)

【国際出願番号】PCT/FI2010/050946

【国際公開番号】WO2011/061408

【国際公開日】平成23年5月26日(2011.5.26)

【出願人】(507221324)オウトテック オサケイティオ ユルキネン (33)

【氏名又は名称原語表記】OUTOTEC OYJ

【Fターム(参考)】

【公表日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【国際出願番号】PCT/FI2010/050946

【国際公開番号】WO2011/061408

【国際公開日】平成23年5月26日(2011.5.26)

【出願人】(507221324)オウトテック オサケイティオ ユルキネン (33)

【氏名又は名称原語表記】OUTOTEC OYJ

【Fターム(参考)】

[ Back to top ]