硫黄セメント生成物の造形用モールド及び造形方法

本発明は注型材料を受取るために内容積を記載した内表面、外表面、及び該内表面と外表面との間に構成したバリヤーを有する、硫黄セメント生成物の造形用モールドであって、該バリヤーの単位面積当たり熱コンダクタンスが内表面に対し垂直方向において100W/m2K以下である該モールド、及び該モールドを用いた、硫黄セメント生成物の造形法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

発明の分野

本発明は、硫黄セメント生成物の造形用モールド及びこのようなモールドを用いて硫黄セメント生成物を造形する方法に関する。

【背景技術】

【0002】

建設材料におけるバインダー材料として硫黄は、ポルトランドセメントの代替品として使用できる。硫黄セメント及び硫黄コンクリートのような硫黄系建設材料は、ポルトランドセメント系対応物よりも明確な利点を有する。硫黄系建設材料は強い耐酸及び耐塩性であり、したがって、侵略的な環境との接触が予期される分野を含む多くの産業分野で利用可能である。通常の利用分野には、建築用ブロック、煉瓦、タイル、フロアー、塗装、土台、酸貯留池等が含まれる。

【0003】

硫黄セメントは、通常、その正確な組成に従って、115〜125℃の範囲の温度で溶融する。この液状硫黄セメントは冷却すると、融点未満の温度で再固化する。

溶融及び次いで再固化する能力により、硫黄セメントの造形が便利に行える。硫黄セメントの造形方法は、通常、成形法である。

【0004】

CA2267860には、110℃(230°F)の温度を有する、粉末硫黄と砂との混合物をウレタンモールド中で成形し、圧縮する硫黄含有コンクリートブロックの製造法が開示されている。

FR2773340は、モールドを用いてコンクリート素子を製造する方法を開示している。このモールドは、ポリウレタン又はシリコーン等の非変形性可撓性プラスチック材料から作ったものである。FR2773340は、モールドの寸法又は高温での使用について開示していない。FR2773340によれば、得られたコンクリート素子は、従来作られる素子と同様、表面の欠陥や不規則性を有することを示している。

【0005】

硫黄セメント又はコンクリート成形品の構造は、例えばUS4256499に記載されるように、水の浸入により圧縮強度や曲げ強度が劣化する可能性がある。水の浸入は、表面仕上げが悪いために起こり、こうして、成形品構造の外表面に微小クラックや多孔性が生じる。その結果、硫黄セメント又はコンクリート構造の圧縮強度が低下する。

【0006】

US4256499には良好な表面仕上げを有する硫黄コンクリート造形品の製造法が開示されている。この文献の方法では、モールドへの接着は、硫黄を溶融する前に、モールドを取り除くことで防止している。US4256499の方法では、無機結着剤と硫黄成分とを含む成形性混合物は、鋼モールド中、高圧下で圧縮される。こうして形成された混合物の圧縮造形体はモールドから取出され、次いで硫黄を溶融するのに充分な温度に加熱される。得られた造形品は、製造後、水の浸入を示し、また25℃の水に1時間浸漬後、圧縮強度が20%まで低下した。US4256499の方法は、硫黄を溶融する前に、自己支持性の圧縮造形体を形成する必要がある。更にこの方法は、硫黄を溶融する前に、モールドを取り除く必要がある。

【0007】

US4981740には注型モールドを用いて硫黄コンクリートパイプを製造する方法が開示されている。モールドへの硫黄コンクリートの付着を防止するため、US4981740は、モールドを予備加熱し、剥離剤、即ち、注型モールドの表面に油又はポリテトラフルオロエチレン(PTFE又はテフロン(商品名))を塗布することを提案している。出願人は、この文献の方法で成形した硫黄系物品は粗面を有することを見出した。

【発明の概要】

【発明が解決しようとする課題】

【0008】

良好な表面仕上げ、即ち、滑らかな表面を有する硫黄セメント生成物の造形品を製造するためのモールド及び改良方法が必要である。

【課題を解決するための手段】

【0009】

発明の概要

単位面積当たりの熱コンダクタンスが低いモールドを用いると、良好な表面仕上げ、即ち、滑らかな表面を有する硫黄セメント生成物の造形品が得られることが今回、見出された。

【0010】

したがって本発明は、注型材料を受取るための内容積を記載した内表面、外表面、及び該内表面と該外表面との間に構成されたバリヤーを有する、硫黄セメント生成物の造形用モールドであって、該バリヤーの単位面積当たり熱コンダクタンスが内表面に対し垂直方向において100W/m2K以下である該モールドを提供する。

【0011】

ここで硫黄セメント生成物とは、硫黄セメント又は硫黄セメント含有材料、即ち、少なくとも元素硫黄及び充填剤を含有する材料のことである。硫黄セメント含有材料の例は、硫黄セメント予備混合組成物、及び硫黄モルタル、硫黄コンクリート又は硫黄増量(extended)アスファルトのような硫黄セメント−骨材複合体である。

【0012】

ここで単位面積当たり熱コンダクタンスとは、バリヤーの反対面との温度差が1度の時、特定厚さのバリヤーの単位面積を単位時間内に通る熱の量のことである。単位面積当たり熱コンダクタンスはW/m2Kで表示される。

【0013】

ここで内表面に対し垂直方向とは、内表面の正接面に対し垂直方向のことである。内表面がカーブしていれば、内表面の位置によって正接面が異なってよいことは理解されよう。

【0014】

いかなる理論にも拘束されないが、出願人は、硫黄セメント生成物造形品の外表面が粗面になったり、微小クラック及び多孔性が形成されるのは、冷却中の硫黄セメント生成物に不均一な温度分布が生じるためと考える。硫黄セメント生成物中の温度分布は、モールドの熱特性によって影響される可能性がある。単位面積当たり熱コンダクタンスが内表面に対し垂直方向において100W/m2K以下のモールドを使用すると、冷却中の硫黄セメント生成物の温度分布の均一性が改良できることが今回、見出された。本発明のモールドは、溶融硫黄セメント生成物から、硫黄セメント生成物とモールドの内表面との界面にあるモールドまでの熱伝達速度が調整されるという利点を有する。熱伝達速度が早すぎれば、界面の温度は、硫黄セメント生成物本体(bulk)の温度よりも早く低下する。界面の温度が再固化温度未満に低下すると、硫黄セメント生成物本体は液体のままであるが、界面にある硫黄セメント生成物は固体となるかも知れない。その結果、内部応力及び材料の収縮により界面に粗い構造、微小クラック及び多孔性が生じる可能性がある。

【0015】

他の一面では本発明は、溶融硫黄セメント生成物を、該溶融硫黄セメント生成物と接触する内表面を有するモールド内で冷却して、造形固体硫黄セメント生成物を得る工程を含み、単位面積当たり100W/m2K以下が該内表面に対し垂直方向に該モールドを通って拡散されることを特徴とする硫黄セメント生成物の造形方法を提供する。

【0016】

本発明方法は、滑らかで微小クラックや表面多孔性のない表面を有する硫黄セメント生成物造形品を製造できるという利点を有する。

【図面の簡単な説明】

【0017】

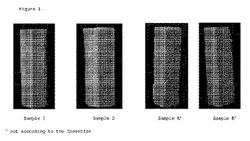

【図1】硫黄セメント生成物を示す。

【発明を実施するための形態】

【0018】

発明の詳細な説明

本発明のモールドは内表面及び外表面を有する。内表面には、注型材料、通常、硫黄セメント生成物を受取るために設定した内容積が記載されている。バリヤーは内表面と外表面との間に構成される。このバリヤーは、内表面に対し垂直方向に100W/m2K以下、好ましくは0.1〜100W/m2K、更に好ましくは0.1〜60W/m2K、なお更に好ましくは0.1〜10W/m2K、なお一層更に好ましくは0.1〜5W/m2Kの範囲の単位面積当たり熱コンダクタンスを有する。

【0019】

バリヤーは、特に内表面に記載した容積と、外表面を囲む外部大気との間に熱接触を与える。内容積の温度が外部大気の温度と異なる場合、熱はバリヤーを通って輸送できる。前述のように、硫黄セメント生成物の造形にモールドを使用することを説明する場合、モールドと内容積との界面から、外部大気までの熱の伝達を調整することが望ましいかも知れない。熱がバリヤーを通って輸送される速度、即ち、バリヤーの単位面積当たりの熱コンダクタンスは、バリヤーを構成する材料の熱特性及び内表面に対し垂直方向のバリヤーの厚さに依存する。バリヤーの単位面積当たり熱コンダクタンスとバリヤーの厚さとの相関関係は、バリヤーを構成する材料の内表面に垂直方向での熱伝導率により示される。ここで熱伝導率とは、熱伝達を温度勾配だけに依存した場合、単位温度勾配により、定常条件下、単位時間に単位面積の表面に対し正常な方向に伝達された熱の量のことである。熱伝導率はW/mKで表示され、単位面積当たり熱コンダクタンスを厚さで掛けて得られる。バリヤーの厚さはいかなる仮定の値であってもよいが、実際にはモールドの重さ、大きさのような実用上の制約により限定されることは理解されよう。バリヤーの厚さは、通常、0.1mを超えない。

【0020】

バリヤーの厚さとは関係なく、バリヤーの熱伝導率は、内表面に対し垂直方向において、好ましくは1W/mK以下、更に好ましくは0.01〜1W/mK、更に好ましくは0.01〜0.5W/mKの範囲である。

【0021】

バリヤーが熱注型材料のような熱源と熱接触する際、バリヤーの温度は変化させてよい。この温度変化は、バリヤーと熱源間の熱の輸送により誘引される。バリヤーの温度変化に必要な熱の量、即ち、バリヤーの単位面積当たり容積(volumetric)比熱容量(capacity)は、バリヤーを構成する材料の熱特性、及び内表面に垂直方向のバリヤーの厚さに依存する。ここで単位面積当たり容積比熱容量とは、物質の単位面積を1度昇温するのに必要な熱のことである。容積比熱容量はJ/m2Kで表される。バリヤーの単位面積当たり容積比熱容量は、内表面積に対し垂直方向において、好ましくは1,000J/m2K以上、更に好ましくは10,000J/m2K以上、なお更に好ましくは10,000〜10,000,000J/m2Kの範囲である。バリヤーの単位面積当たり容積比熱容量と厚さとの相関関係は、バリヤー構成材料の内表面に対し垂直方向において容積比熱容量で与えられる。ここで容積比熱容量とは、物質の単位容積を1度昇温するのに必要な熱の量のことである。容積比熱容量はJ/m3Kで表され、単位面積当たり容積比熱容量を厚さで割って得られる。

【0022】

バリヤーの厚さに関係なく、バリヤーの容積(volumetric)比熱容量(capacity)は、内表面に対し垂直方向において、好ましくは10,000J/m3K以上、更に好ましくは1,000,000J/m3K以上、なお更に好ましくは1,000,000〜100,000,000J/m3Kの範囲である。

【0023】

単位面積当たり高い比熱容量、好ましくは10,000J/m2Kを超える比熱容量による利点は、バリヤーの温度が大きく変化する前に、バリヤーに、かなりの熱量を吸収させることである。熱はバリヤーを通して絶えず輸送されるが、実際にはバリヤーは、温度の緩衝剤として作用する可能性がある。しかも比熱容量が1,000,000J/m3Kを超えると、この利点、即ち、バリヤーの温度がおおきく変化する前にバリヤーに、かなりの熱量を吸収させるという利点が得られ、更にバリヤーの所要厚さは最小限に保持される。

【0024】

モールドは、曲形、立方形、球形、円筒形、三角形、又はそれらの長尺誘導形のように当該技術分野で公知のいかなる形状であってもよい。通常、モールドは、本質的に円筒形、立方形又は長尺立方形であってよい。このような形状の例としては、1つ以上の内容積を有するブロック又は1つ以上の内容積を有する他の支持構造が挙げられる。単一のモールド内に2つ以上の内容積が構成されている場合、外表面、即ち、外部大気と接触している表面は、内表面の接線面に対し垂直な面に傾斜した普通のベクトルを持ってよいことは理解されよう。

【0025】

内容積は当該技術分野で公知のいかなる形状であってもよい。通常、内容積の形状は、注型材料の所望形状によって決定してよい。このような形状の例としては、曲形、立方形、球形、三角形、又はそれらの長尺誘導形が挙げられる。これらの形状は、タイル、ブロック、建築部品又は美術品として役立つことができる。

【0026】

バリヤーは1つ以上の層で構成でき、これにより各層は同一又は異なる材料で構成してよい。2つ以上の層があれば、これらの層は内表面に対し平行な方向に延びていることが好ましい。ここで言う内表面に対し平行な方向とは、内表面の接線面に対し平行な方向のことである。内表面がカーブしていれば、接線面は内表面の位置によって異なってよいことは理解されよう。これにより、バリヤー中に内表面に対し垂直方向に均一な熱挙動が得られるという利点を生じる。バリヤーは、内表面に対し平行な方向に延びる2つ以上の層で構成することが好ましい。2つ以上の層を使用すると、相乗効果が得られる。例えば機械的、熱的に安定なモールドは、機械的に強力な外表面を熱的に安定な内表面と組合わせ使用して得られる。通常、各層は独立に熱導電率及び/又は容積比熱容量を有する材料で構成できる。各層は、その厚さに従って独立に単位面積当たり熱コンダクタンス又は単位面積当たり容積比熱容量を持つことができる。内表面を形成する層は、内表面に対し垂直方向に1W/mK以下の熱導電率を有することが好ましい。これにより、バリヤーと内容積間の高い熱伝達率が防止される。

【0027】

内表面、外表面及びバリヤーは、1種以上の金属、重合体材料、珪素含有材料又はそれらの組み合わせ、好ましくは重合体材料、珪素含有材料又はそれらの組み合わせ、更に好ましくは重合体材料で構成することが好ましい。これらの材料は、重合体発泡体又は無機発泡体のような濃密又は多孔質であってよい。これらの材料は、均質又は不均質の複合体であってよい。内表面を形成する材料は、良好な表面仕上げが得られるように選択する必要があることは理解されよう。ポリウレタンを用いて作ったモールドは、ポリウレタンの溶融及び分解によりモールドが著しく劣化し、分解するので、ポリウレタンは不適当であることが見出された。ポリウレタンは、120〜180℃の範囲の温度で分解し始める可能性があることが知られている。したがって、モールドは寿命が低下し、製造した硫黄セメント生成物の表面仕上げが影響を受ける可能性がある。

【0028】

金属の熱伝導率は、通常5W/mKを超え、更に通常20〜450W/mKの範囲である。例えばアルミニウムの熱伝導率は237W/mK、銅は398W/mK、鉄は80.3W/mK、チタンは21.9W/mKである。したがって、モールドは、好ましくは主として金属で構成すべきでないことは理解されよう。例えば鉄モールドを使用すると、バリヤーの厚さは0.8m以上必要となる。

【0029】

しかし、重合体の熱伝導率は、通常、1W/mK未満である。更に、重合体の容積比熱容量は、通常、1,000,000〜10,000,000J/m3Kの範囲にある可能性がある。したがって、厚さ約0.01mのシリコンゴムを有する層は本発明のモールドを作るのに充分である。一般的に知られている重合体の熱伝導率及び容積比熱容量は次の通りである。

熱伝導率 容積比熱容量

材料 (W/mK) (J/m3K)

PVC 0.16 1,950,000

PTFE 0.25 2,200,000

ポリジメチルシロキサン 0.86 2,704,000

ポリエチレン 0.35 2,116,000

ポリスチレン 0.035 39,000

ポリウレタン 0.027 168,000

ポリイミド 0.1 1,547,800

ポリメチルメタクリレート 0.19 1,652,000

ポリアミド 0.26 2,415,000

レゾール型発泡体 0.029 120,000

ノボラック型発泡体 0.024 30,144

【0030】

特定重合体の実際の熱特性は、モノマー組成、鎖長及び架橋度のような重合体特性によって前述の概算値から偏差してよい。

【0031】

バリヤーが異なる材料を含む2つ以上の層で構成される場合、バリヤー全体の単位面積当たり熱コンダクタンス(U)は、下記式(1)で決定できると理解されよう。

1/U=U1+1/U2+...1/Un

【0032】

バリヤーの例としては、シリコンゴム、ポリカーボネート、ガラス又はそれらと砂との組合せからなるバリヤーが挙げられる。後者の例で、シリコンゴム、ポリカーボネート又はガラスは、最内層及び砂を形成し、また外側絶縁層を形成できる。このようなものは、例えば或る量の砂に内層を埋め込んで得られる。

【0033】

本発明は更に、硫黄セメント生成物の造形方法を提供する。本発明方法では、溶融硫黄セメント生成物はモールド中で冷却され、モールドを通る熱流は、単位面積当たり100W/m2K以下が内表面に対し垂直方向にモールドを通って拡散するように、制御される。

溶融硫黄セメント生成物とは、溶融硫黄を含有する硫黄セメント生成物のことである。硫黄は、115〜130℃の範囲の温度で溶融する。

【0034】

溶融硫黄セメント生成物の温度は好ましくは120〜180℃、更に好ましくは120〜145℃の範囲である。この範囲の下限未満では硫黄は溶融できないか、溶融しないか又は完全には溶融していないで、粘度が低すぎ、一方上限を超える、即ち180℃を超える温度では、硫黄は重合化する傾向があり、こうして、望ましくない粘度上昇を起こす。

【0035】

硫黄セメント生成物の冷却は、内表面に対し垂直方向にモールドを通る熱流の制限により制御される。硫黄セメント生成物がモールドの内表面と接触すると、100W/m2K以下が内表面に対し垂直方向にモールドを通って拡散する。好ましくは0.1〜100W/m2K、更に好ましくは0.1〜60W/m2K、なお更に好ましくは0.1〜10W/m2K、なお更に好ましくは0.1〜5W/m2Kの範囲が内表面に対し垂直方向にモールドを通って拡散する。

【0036】

本発明方法では、硫黄セメント生成物の本体と、内表面と接触する硫黄セメント生成物との間で低下した温度差が得られる。これは例えば鉄又は鋼モールドを用いた場合、100W/m2Kを超える量がモールドを通って拡散する方法とは対照的である。本発明方法は、溶融硫黄セメント生成物の本体と、内表面と接触する硫黄セメント生成物とをほぼ同時に固化させることができる。その結果、本体の固化前に内表面での固化で誘引された収縮による内部応力は低下する。このような内部応力が固体硫黄セメント生成物表面の微小クラックや多孔性の形成に重要な役割を演じることは理解されよう。

【0037】

モールドは、内表面に対し垂直方向にモールドを通って100W/m2K以下を拡散させる当該技術分野に公知のいかなるモールドであってもよい。本発明のモールドを使用することが好ましい。

モールドには固体又は溶融硫黄セメント生成物を充填できる。モールドは、冷却前に溶融硫黄セメント生成物を充填することが好ましい。固体硫黄セメント生成物を充填した場合は、硫黄を溶融するために、この硫黄セメント生成物に熱を加える必要があることは理解されよう。

【0038】

モールドに溶融硫黄セメント生成物を充填する際、モールドは硫黄の溶融温度に近い温度、好ましくは90〜150℃、更に好ましくは100〜140℃の範囲の温度に加熱又は予備加熱することが好ましい。モールドは、溶融硫黄セメント生成物を充填する前に加熱することが好ましい。特に、内表面に対し垂直方向においての単位面積当たり容積比熱容量が高い、即ち、1,000J/m2K以上、更に好ましくは10,000J/m2K以上、なお更に好ましくは10,000〜10,000,000J/m2Kmの範囲のモールドを用いる場合、モールドは温度緩衝剤として作用できる。このようなモールドを硫黄の融点範囲の温度に予備加熱すると、モールドの内表面での硫黄セメント生成物の早まった固化は避けられる。

【0039】

モールドの内表面は高分子材料、珪素系ガラス又はそれらの組合せで構成されることが好ましい。この種の材料は、フォーム(form)オイルのような離型剤の使用を必要としないで、固体造形硫黄セメント生成物を容易に離型できる。

【0040】

内表面を重合体材料で構成した場合、重合体材料の熱分解点及び/又は融点は120℃以上、好ましくは200℃以上であることは理解されよう。ここで融点とは、内表面の構造的一体性が損なわれるほど、重合体の粘度が低くなるような温度より高い温度のことである。幾つかの重合体では熔融前に分解するので、熔融しないことは理解されよう。しかし、このような重合体は、ガラス転移点より高い温度に達すると、内表面の構造的一体性が損なわれ、粘度低下を示す可能性がある。

【0041】

更に、内表面は硫黄と化学的に反応してはならないことは理解されよう。重合体材料は、好ましくはシリコン系ゴム、ポリカーボネート、ポリ(エチレンテレフタレート)、ポリイミド、ポリアミド、フルオロポリマー又はそれらの組み合わせ、好ましくはシリコン系ゴムである。シリコン系ゴムは当該技術分野で周知である。シリコン系ゴムの例としては、ポリジメチルシロキサン(PDMS)が挙げられる。更に好ましくはモールドは、本質的に全体がシリコン系ゴムで形成される。シリコン系ゴムモールドを使用すると、更にシリコン系ゴムの柔軟性により固体硫黄セメント生成物の離型を向上できる。

【0042】

ポリウレタンを用いて作ったモールドは、ポリウレタンの溶融及び分解によりモールドが著しく劣化し、分解するので、ポリウレタンは不適当であることが見出された。ポリウレタンは、120〜180℃の範囲の温度で分解し始める可能性があることが知られている。したがって、モールドは寿命が低下し、製造した硫黄セメント生成物の表面仕上げが影響を受ける可能性がある。

【0043】

硫黄セメント生成物は、材料、即ち、少なくとも元素硫黄及び充填剤を含有するいかなる硫黄セメント生成物であってもよい。このような材料を含有する硫黄セメント生成物の例は、硫黄モルタル、硫黄コンクリート又は硫黄−増量アスファルトのような、硫黄セメント予備混合組成物及び硫黄セメント−骨材複合体である。

硫黄セメントは当該技術分野で公知で、少なくとも通常、50重量%以上の量の硫黄と、充填剤とを含有する。

【0044】

通常の硫黄セメント充填剤は、平均粒度が0.1μm〜0.1mmの範囲の粒子状無機材料である。このような硫黄セメント充填剤の例は、フライアッシュ、石灰石、石英、酸化鉄、アルミナ、チタニア、グラファイト、石膏、タルク、マイカ又はそれらの組み合わせである。硫黄セメントの充填剤含有量は広範に変化できるが、通常はセメントの全重量に対し5〜50重量%の範囲である。

【0045】

硫黄セメントは、その製造時に硫黄セメント改質剤を加えて可塑化してよい。このような改質剤は、当該技術分野で公知である。このような改質剤の例は、脂肪族又は芳香族ポリスルフィド、或いは硫黄との反応によりポリスルフィドを形成する化合物である。ポリスルフィドを形成する化合物の例は、5−エチレン−2−ノルボルネン、ジシクロペンタジエン、リモネン、スチレン又はナフタレンである。改質剤は硫黄量に対し0.05〜25重量%、通常、0.1〜10重量%の範囲の量で添加してよい。

【0046】

硫黄セメント予備混合組成物とは、硫黄セメント改質剤に硫黄及び/又は充填剤を所要量添加して、硫黄と、硫黄セメントの製造に好適に使用できる硫黄セメント改質剤とを予備反応させた混合物を含有する組成物のことである。

【0047】

硫黄セメント−骨材複合体とは、硫黄セメント及び骨材の両方を含有する複合体のことである。硫黄セメント−骨材複合体の例は、硫黄モルタル、硫黄コンクリート及び硫黄−増量アスファルトである。モルタルは、通常、平均直径が0.1〜5mmの粒子を有する微細骨材、例えば砂を含有する。コンクリートは、通常、平均直径が5〜40mmの粒子を有する粗い骨材、例えば砂利又は岩石を含有する。硫黄増量アスファルト(通常、充填剤含有バインダー付き骨材及び残留炭化水素フラクション)は、バインダーの一部を硫黄で置換したアスファルトである。

【0048】

本発明方法で製造した造形固体硫黄セメント生成物は、良好な表面仕上げ及び反射特性を示す。これにより、輝いた着色表面仕上げを有する造形固体硫黄セメント生成物の製造が可能である。顔料は、内容積に注型材料を導入する前に、モールドの内表面に適用してよい。注型材料を導入後、引き続き顔料を硫黄セメント生成物の表面に移行させてよい。冷却後、着色造形固体硫黄セメント生成物が得られる。

以下の非限定的実施例は、本発明を例証するのに役立つ。

【実施例】

【0049】

実験1

硫黄25重量%、充填剤として石英28重量%、及び骨材として乾燥砂(Normsand)を含有する注型混合物を使用した。石英充填剤及び砂骨材の両方とも、150℃で12時間予備加熱した。熔融硫黄を砂骨材と混合して注型混合物を製造した。次いで、この混合物に石英充填剤を混合した。

【0050】

表1に示す特性を有するシリコンゴムモールド(モールド1)を約100℃で10時間以上予備加熱した。溶融注型混合物を、予備加熱したモールドに注型し、次いでモールド及び注型混合物を60℃未満の温度に冷却して、40x40x160mmの棒を製造した。この硫黄セメント棒は、シリコンゴムモールドの柔軟性のため、過剰の力を加える必要なく、モールドから取出すことができた。

実験1に従って製造した硫黄セメント棒をサンプル1として図1に示す。製造した硫黄セメント棒は非常に滑らかな表面仕上げを持っていた。

【0051】

実験2

シリコンゴムモールドを55℃に予備加熱した他は、実験1に従って硫黄セメント生成物を製造した。この硫黄セメント棒も、シリコンゴムモールドの柔軟性のため、過剰の力を加える必要なく、モールドから取出すことができた。

実験2に従って製造した硫黄セメント棒をサンプル2として図1に示す。製造した硫黄セメント棒は滑らかな表面仕上げを持っていた。

【0052】

比較例A

シリコンゴムモールドを、NEN−EN−196に記載されるステンレス鋼モールド(このモールドの特性については表1のモールドA参照)と交換した他は実験1に従って硫黄セメント生成物を製造した。

冷却後、モールドを解体して、硫黄セメント棒をモールドから取出した。

【0053】

比較実験Aに従って製造した硫黄セメント棒をサンプルAとして図1に示す。製造した硫黄セメント棒は、実験1及び2で製造した硫黄セメント棒に比べて非常に粗い表面組織を持っていた。この硫黄セメント棒の表面には大きい変形が見られた。

【0054】

ステンレス鋼モールドの内表面をPTFE(ポリテトラフルオロエチレン)層で被覆(このモールドの特性については表1のモールドB参照)実験1した他は、比較実験Aに従って硫黄セメント生成物を製造した。PTFE層の厚さは約100μmであった。

【0055】

得られた棒を冷却後、モールドを解体して、モールドから取出した。PTFE層の一部はモールドから硫黄セメント棒に移行したことが肉眼で観察された。実験を繰り返すには、PTFE層の残部を除去すると共に、PTFE層をステンレス鋼モールドの内表面に適用する必要があった。

比較実験Bで製造した硫黄セメント棒を図1にサンプルBとして示す。製造した硫黄セメント棒は、実験1及び2で製造した硫黄セメント棒に比べて粗い表面組織を持っていた。この硫黄セメント棒の表面には大きい変形が見られた。

【0056】

【表1】

【先行技術文献】

【特許文献】

【0057】

【特許文献1】CA2267860

【特許文献2】FR2773340

【特許文献3】US4256499

【特許文献4】US4981740

【符号の説明】

【0058】

サンプル1 実験1(実施例)で製造した硫黄セメント棒

サンプル2 実験2(実施例)で製造した硫黄セメント棒

サンプルA 比較実験Aで製造した硫黄セメント棒

サンプルB 比較実験Bで製造した硫黄セメント棒

【技術分野】

【0001】

発明の分野

本発明は、硫黄セメント生成物の造形用モールド及びこのようなモールドを用いて硫黄セメント生成物を造形する方法に関する。

【背景技術】

【0002】

建設材料におけるバインダー材料として硫黄は、ポルトランドセメントの代替品として使用できる。硫黄セメント及び硫黄コンクリートのような硫黄系建設材料は、ポルトランドセメント系対応物よりも明確な利点を有する。硫黄系建設材料は強い耐酸及び耐塩性であり、したがって、侵略的な環境との接触が予期される分野を含む多くの産業分野で利用可能である。通常の利用分野には、建築用ブロック、煉瓦、タイル、フロアー、塗装、土台、酸貯留池等が含まれる。

【0003】

硫黄セメントは、通常、その正確な組成に従って、115〜125℃の範囲の温度で溶融する。この液状硫黄セメントは冷却すると、融点未満の温度で再固化する。

溶融及び次いで再固化する能力により、硫黄セメントの造形が便利に行える。硫黄セメントの造形方法は、通常、成形法である。

【0004】

CA2267860には、110℃(230°F)の温度を有する、粉末硫黄と砂との混合物をウレタンモールド中で成形し、圧縮する硫黄含有コンクリートブロックの製造法が開示されている。

FR2773340は、モールドを用いてコンクリート素子を製造する方法を開示している。このモールドは、ポリウレタン又はシリコーン等の非変形性可撓性プラスチック材料から作ったものである。FR2773340は、モールドの寸法又は高温での使用について開示していない。FR2773340によれば、得られたコンクリート素子は、従来作られる素子と同様、表面の欠陥や不規則性を有することを示している。

【0005】

硫黄セメント又はコンクリート成形品の構造は、例えばUS4256499に記載されるように、水の浸入により圧縮強度や曲げ強度が劣化する可能性がある。水の浸入は、表面仕上げが悪いために起こり、こうして、成形品構造の外表面に微小クラックや多孔性が生じる。その結果、硫黄セメント又はコンクリート構造の圧縮強度が低下する。

【0006】

US4256499には良好な表面仕上げを有する硫黄コンクリート造形品の製造法が開示されている。この文献の方法では、モールドへの接着は、硫黄を溶融する前に、モールドを取り除くことで防止している。US4256499の方法では、無機結着剤と硫黄成分とを含む成形性混合物は、鋼モールド中、高圧下で圧縮される。こうして形成された混合物の圧縮造形体はモールドから取出され、次いで硫黄を溶融するのに充分な温度に加熱される。得られた造形品は、製造後、水の浸入を示し、また25℃の水に1時間浸漬後、圧縮強度が20%まで低下した。US4256499の方法は、硫黄を溶融する前に、自己支持性の圧縮造形体を形成する必要がある。更にこの方法は、硫黄を溶融する前に、モールドを取り除く必要がある。

【0007】

US4981740には注型モールドを用いて硫黄コンクリートパイプを製造する方法が開示されている。モールドへの硫黄コンクリートの付着を防止するため、US4981740は、モールドを予備加熱し、剥離剤、即ち、注型モールドの表面に油又はポリテトラフルオロエチレン(PTFE又はテフロン(商品名))を塗布することを提案している。出願人は、この文献の方法で成形した硫黄系物品は粗面を有することを見出した。

【発明の概要】

【発明が解決しようとする課題】

【0008】

良好な表面仕上げ、即ち、滑らかな表面を有する硫黄セメント生成物の造形品を製造するためのモールド及び改良方法が必要である。

【課題を解決するための手段】

【0009】

発明の概要

単位面積当たりの熱コンダクタンスが低いモールドを用いると、良好な表面仕上げ、即ち、滑らかな表面を有する硫黄セメント生成物の造形品が得られることが今回、見出された。

【0010】

したがって本発明は、注型材料を受取るための内容積を記載した内表面、外表面、及び該内表面と該外表面との間に構成されたバリヤーを有する、硫黄セメント生成物の造形用モールドであって、該バリヤーの単位面積当たり熱コンダクタンスが内表面に対し垂直方向において100W/m2K以下である該モールドを提供する。

【0011】

ここで硫黄セメント生成物とは、硫黄セメント又は硫黄セメント含有材料、即ち、少なくとも元素硫黄及び充填剤を含有する材料のことである。硫黄セメント含有材料の例は、硫黄セメント予備混合組成物、及び硫黄モルタル、硫黄コンクリート又は硫黄増量(extended)アスファルトのような硫黄セメント−骨材複合体である。

【0012】

ここで単位面積当たり熱コンダクタンスとは、バリヤーの反対面との温度差が1度の時、特定厚さのバリヤーの単位面積を単位時間内に通る熱の量のことである。単位面積当たり熱コンダクタンスはW/m2Kで表示される。

【0013】

ここで内表面に対し垂直方向とは、内表面の正接面に対し垂直方向のことである。内表面がカーブしていれば、内表面の位置によって正接面が異なってよいことは理解されよう。

【0014】

いかなる理論にも拘束されないが、出願人は、硫黄セメント生成物造形品の外表面が粗面になったり、微小クラック及び多孔性が形成されるのは、冷却中の硫黄セメント生成物に不均一な温度分布が生じるためと考える。硫黄セメント生成物中の温度分布は、モールドの熱特性によって影響される可能性がある。単位面積当たり熱コンダクタンスが内表面に対し垂直方向において100W/m2K以下のモールドを使用すると、冷却中の硫黄セメント生成物の温度分布の均一性が改良できることが今回、見出された。本発明のモールドは、溶融硫黄セメント生成物から、硫黄セメント生成物とモールドの内表面との界面にあるモールドまでの熱伝達速度が調整されるという利点を有する。熱伝達速度が早すぎれば、界面の温度は、硫黄セメント生成物本体(bulk)の温度よりも早く低下する。界面の温度が再固化温度未満に低下すると、硫黄セメント生成物本体は液体のままであるが、界面にある硫黄セメント生成物は固体となるかも知れない。その結果、内部応力及び材料の収縮により界面に粗い構造、微小クラック及び多孔性が生じる可能性がある。

【0015】

他の一面では本発明は、溶融硫黄セメント生成物を、該溶融硫黄セメント生成物と接触する内表面を有するモールド内で冷却して、造形固体硫黄セメント生成物を得る工程を含み、単位面積当たり100W/m2K以下が該内表面に対し垂直方向に該モールドを通って拡散されることを特徴とする硫黄セメント生成物の造形方法を提供する。

【0016】

本発明方法は、滑らかで微小クラックや表面多孔性のない表面を有する硫黄セメント生成物造形品を製造できるという利点を有する。

【図面の簡単な説明】

【0017】

【図1】硫黄セメント生成物を示す。

【発明を実施するための形態】

【0018】

発明の詳細な説明

本発明のモールドは内表面及び外表面を有する。内表面には、注型材料、通常、硫黄セメント生成物を受取るために設定した内容積が記載されている。バリヤーは内表面と外表面との間に構成される。このバリヤーは、内表面に対し垂直方向に100W/m2K以下、好ましくは0.1〜100W/m2K、更に好ましくは0.1〜60W/m2K、なお更に好ましくは0.1〜10W/m2K、なお一層更に好ましくは0.1〜5W/m2Kの範囲の単位面積当たり熱コンダクタンスを有する。

【0019】

バリヤーは、特に内表面に記載した容積と、外表面を囲む外部大気との間に熱接触を与える。内容積の温度が外部大気の温度と異なる場合、熱はバリヤーを通って輸送できる。前述のように、硫黄セメント生成物の造形にモールドを使用することを説明する場合、モールドと内容積との界面から、外部大気までの熱の伝達を調整することが望ましいかも知れない。熱がバリヤーを通って輸送される速度、即ち、バリヤーの単位面積当たりの熱コンダクタンスは、バリヤーを構成する材料の熱特性及び内表面に対し垂直方向のバリヤーの厚さに依存する。バリヤーの単位面積当たり熱コンダクタンスとバリヤーの厚さとの相関関係は、バリヤーを構成する材料の内表面に垂直方向での熱伝導率により示される。ここで熱伝導率とは、熱伝達を温度勾配だけに依存した場合、単位温度勾配により、定常条件下、単位時間に単位面積の表面に対し正常な方向に伝達された熱の量のことである。熱伝導率はW/mKで表示され、単位面積当たり熱コンダクタンスを厚さで掛けて得られる。バリヤーの厚さはいかなる仮定の値であってもよいが、実際にはモールドの重さ、大きさのような実用上の制約により限定されることは理解されよう。バリヤーの厚さは、通常、0.1mを超えない。

【0020】

バリヤーの厚さとは関係なく、バリヤーの熱伝導率は、内表面に対し垂直方向において、好ましくは1W/mK以下、更に好ましくは0.01〜1W/mK、更に好ましくは0.01〜0.5W/mKの範囲である。

【0021】

バリヤーが熱注型材料のような熱源と熱接触する際、バリヤーの温度は変化させてよい。この温度変化は、バリヤーと熱源間の熱の輸送により誘引される。バリヤーの温度変化に必要な熱の量、即ち、バリヤーの単位面積当たり容積(volumetric)比熱容量(capacity)は、バリヤーを構成する材料の熱特性、及び内表面に垂直方向のバリヤーの厚さに依存する。ここで単位面積当たり容積比熱容量とは、物質の単位面積を1度昇温するのに必要な熱のことである。容積比熱容量はJ/m2Kで表される。バリヤーの単位面積当たり容積比熱容量は、内表面積に対し垂直方向において、好ましくは1,000J/m2K以上、更に好ましくは10,000J/m2K以上、なお更に好ましくは10,000〜10,000,000J/m2Kの範囲である。バリヤーの単位面積当たり容積比熱容量と厚さとの相関関係は、バリヤー構成材料の内表面に対し垂直方向において容積比熱容量で与えられる。ここで容積比熱容量とは、物質の単位容積を1度昇温するのに必要な熱の量のことである。容積比熱容量はJ/m3Kで表され、単位面積当たり容積比熱容量を厚さで割って得られる。

【0022】

バリヤーの厚さに関係なく、バリヤーの容積(volumetric)比熱容量(capacity)は、内表面に対し垂直方向において、好ましくは10,000J/m3K以上、更に好ましくは1,000,000J/m3K以上、なお更に好ましくは1,000,000〜100,000,000J/m3Kの範囲である。

【0023】

単位面積当たり高い比熱容量、好ましくは10,000J/m2Kを超える比熱容量による利点は、バリヤーの温度が大きく変化する前に、バリヤーに、かなりの熱量を吸収させることである。熱はバリヤーを通して絶えず輸送されるが、実際にはバリヤーは、温度の緩衝剤として作用する可能性がある。しかも比熱容量が1,000,000J/m3Kを超えると、この利点、即ち、バリヤーの温度がおおきく変化する前にバリヤーに、かなりの熱量を吸収させるという利点が得られ、更にバリヤーの所要厚さは最小限に保持される。

【0024】

モールドは、曲形、立方形、球形、円筒形、三角形、又はそれらの長尺誘導形のように当該技術分野で公知のいかなる形状であってもよい。通常、モールドは、本質的に円筒形、立方形又は長尺立方形であってよい。このような形状の例としては、1つ以上の内容積を有するブロック又は1つ以上の内容積を有する他の支持構造が挙げられる。単一のモールド内に2つ以上の内容積が構成されている場合、外表面、即ち、外部大気と接触している表面は、内表面の接線面に対し垂直な面に傾斜した普通のベクトルを持ってよいことは理解されよう。

【0025】

内容積は当該技術分野で公知のいかなる形状であってもよい。通常、内容積の形状は、注型材料の所望形状によって決定してよい。このような形状の例としては、曲形、立方形、球形、三角形、又はそれらの長尺誘導形が挙げられる。これらの形状は、タイル、ブロック、建築部品又は美術品として役立つことができる。

【0026】

バリヤーは1つ以上の層で構成でき、これにより各層は同一又は異なる材料で構成してよい。2つ以上の層があれば、これらの層は内表面に対し平行な方向に延びていることが好ましい。ここで言う内表面に対し平行な方向とは、内表面の接線面に対し平行な方向のことである。内表面がカーブしていれば、接線面は内表面の位置によって異なってよいことは理解されよう。これにより、バリヤー中に内表面に対し垂直方向に均一な熱挙動が得られるという利点を生じる。バリヤーは、内表面に対し平行な方向に延びる2つ以上の層で構成することが好ましい。2つ以上の層を使用すると、相乗効果が得られる。例えば機械的、熱的に安定なモールドは、機械的に強力な外表面を熱的に安定な内表面と組合わせ使用して得られる。通常、各層は独立に熱導電率及び/又は容積比熱容量を有する材料で構成できる。各層は、その厚さに従って独立に単位面積当たり熱コンダクタンス又は単位面積当たり容積比熱容量を持つことができる。内表面を形成する層は、内表面に対し垂直方向に1W/mK以下の熱導電率を有することが好ましい。これにより、バリヤーと内容積間の高い熱伝達率が防止される。

【0027】

内表面、外表面及びバリヤーは、1種以上の金属、重合体材料、珪素含有材料又はそれらの組み合わせ、好ましくは重合体材料、珪素含有材料又はそれらの組み合わせ、更に好ましくは重合体材料で構成することが好ましい。これらの材料は、重合体発泡体又は無機発泡体のような濃密又は多孔質であってよい。これらの材料は、均質又は不均質の複合体であってよい。内表面を形成する材料は、良好な表面仕上げが得られるように選択する必要があることは理解されよう。ポリウレタンを用いて作ったモールドは、ポリウレタンの溶融及び分解によりモールドが著しく劣化し、分解するので、ポリウレタンは不適当であることが見出された。ポリウレタンは、120〜180℃の範囲の温度で分解し始める可能性があることが知られている。したがって、モールドは寿命が低下し、製造した硫黄セメント生成物の表面仕上げが影響を受ける可能性がある。

【0028】

金属の熱伝導率は、通常5W/mKを超え、更に通常20〜450W/mKの範囲である。例えばアルミニウムの熱伝導率は237W/mK、銅は398W/mK、鉄は80.3W/mK、チタンは21.9W/mKである。したがって、モールドは、好ましくは主として金属で構成すべきでないことは理解されよう。例えば鉄モールドを使用すると、バリヤーの厚さは0.8m以上必要となる。

【0029】

しかし、重合体の熱伝導率は、通常、1W/mK未満である。更に、重合体の容積比熱容量は、通常、1,000,000〜10,000,000J/m3Kの範囲にある可能性がある。したがって、厚さ約0.01mのシリコンゴムを有する層は本発明のモールドを作るのに充分である。一般的に知られている重合体の熱伝導率及び容積比熱容量は次の通りである。

熱伝導率 容積比熱容量

材料 (W/mK) (J/m3K)

PVC 0.16 1,950,000

PTFE 0.25 2,200,000

ポリジメチルシロキサン 0.86 2,704,000

ポリエチレン 0.35 2,116,000

ポリスチレン 0.035 39,000

ポリウレタン 0.027 168,000

ポリイミド 0.1 1,547,800

ポリメチルメタクリレート 0.19 1,652,000

ポリアミド 0.26 2,415,000

レゾール型発泡体 0.029 120,000

ノボラック型発泡体 0.024 30,144

【0030】

特定重合体の実際の熱特性は、モノマー組成、鎖長及び架橋度のような重合体特性によって前述の概算値から偏差してよい。

【0031】

バリヤーが異なる材料を含む2つ以上の層で構成される場合、バリヤー全体の単位面積当たり熱コンダクタンス(U)は、下記式(1)で決定できると理解されよう。

1/U=U1+1/U2+...1/Un

【0032】

バリヤーの例としては、シリコンゴム、ポリカーボネート、ガラス又はそれらと砂との組合せからなるバリヤーが挙げられる。後者の例で、シリコンゴム、ポリカーボネート又はガラスは、最内層及び砂を形成し、また外側絶縁層を形成できる。このようなものは、例えば或る量の砂に内層を埋め込んで得られる。

【0033】

本発明は更に、硫黄セメント生成物の造形方法を提供する。本発明方法では、溶融硫黄セメント生成物はモールド中で冷却され、モールドを通る熱流は、単位面積当たり100W/m2K以下が内表面に対し垂直方向にモールドを通って拡散するように、制御される。

溶融硫黄セメント生成物とは、溶融硫黄を含有する硫黄セメント生成物のことである。硫黄は、115〜130℃の範囲の温度で溶融する。

【0034】

溶融硫黄セメント生成物の温度は好ましくは120〜180℃、更に好ましくは120〜145℃の範囲である。この範囲の下限未満では硫黄は溶融できないか、溶融しないか又は完全には溶融していないで、粘度が低すぎ、一方上限を超える、即ち180℃を超える温度では、硫黄は重合化する傾向があり、こうして、望ましくない粘度上昇を起こす。

【0035】

硫黄セメント生成物の冷却は、内表面に対し垂直方向にモールドを通る熱流の制限により制御される。硫黄セメント生成物がモールドの内表面と接触すると、100W/m2K以下が内表面に対し垂直方向にモールドを通って拡散する。好ましくは0.1〜100W/m2K、更に好ましくは0.1〜60W/m2K、なお更に好ましくは0.1〜10W/m2K、なお更に好ましくは0.1〜5W/m2Kの範囲が内表面に対し垂直方向にモールドを通って拡散する。

【0036】

本発明方法では、硫黄セメント生成物の本体と、内表面と接触する硫黄セメント生成物との間で低下した温度差が得られる。これは例えば鉄又は鋼モールドを用いた場合、100W/m2Kを超える量がモールドを通って拡散する方法とは対照的である。本発明方法は、溶融硫黄セメント生成物の本体と、内表面と接触する硫黄セメント生成物とをほぼ同時に固化させることができる。その結果、本体の固化前に内表面での固化で誘引された収縮による内部応力は低下する。このような内部応力が固体硫黄セメント生成物表面の微小クラックや多孔性の形成に重要な役割を演じることは理解されよう。

【0037】

モールドは、内表面に対し垂直方向にモールドを通って100W/m2K以下を拡散させる当該技術分野に公知のいかなるモールドであってもよい。本発明のモールドを使用することが好ましい。

モールドには固体又は溶融硫黄セメント生成物を充填できる。モールドは、冷却前に溶融硫黄セメント生成物を充填することが好ましい。固体硫黄セメント生成物を充填した場合は、硫黄を溶融するために、この硫黄セメント生成物に熱を加える必要があることは理解されよう。

【0038】

モールドに溶融硫黄セメント生成物を充填する際、モールドは硫黄の溶融温度に近い温度、好ましくは90〜150℃、更に好ましくは100〜140℃の範囲の温度に加熱又は予備加熱することが好ましい。モールドは、溶融硫黄セメント生成物を充填する前に加熱することが好ましい。特に、内表面に対し垂直方向においての単位面積当たり容積比熱容量が高い、即ち、1,000J/m2K以上、更に好ましくは10,000J/m2K以上、なお更に好ましくは10,000〜10,000,000J/m2Kmの範囲のモールドを用いる場合、モールドは温度緩衝剤として作用できる。このようなモールドを硫黄の融点範囲の温度に予備加熱すると、モールドの内表面での硫黄セメント生成物の早まった固化は避けられる。

【0039】

モールドの内表面は高分子材料、珪素系ガラス又はそれらの組合せで構成されることが好ましい。この種の材料は、フォーム(form)オイルのような離型剤の使用を必要としないで、固体造形硫黄セメント生成物を容易に離型できる。

【0040】

内表面を重合体材料で構成した場合、重合体材料の熱分解点及び/又は融点は120℃以上、好ましくは200℃以上であることは理解されよう。ここで融点とは、内表面の構造的一体性が損なわれるほど、重合体の粘度が低くなるような温度より高い温度のことである。幾つかの重合体では熔融前に分解するので、熔融しないことは理解されよう。しかし、このような重合体は、ガラス転移点より高い温度に達すると、内表面の構造的一体性が損なわれ、粘度低下を示す可能性がある。

【0041】

更に、内表面は硫黄と化学的に反応してはならないことは理解されよう。重合体材料は、好ましくはシリコン系ゴム、ポリカーボネート、ポリ(エチレンテレフタレート)、ポリイミド、ポリアミド、フルオロポリマー又はそれらの組み合わせ、好ましくはシリコン系ゴムである。シリコン系ゴムは当該技術分野で周知である。シリコン系ゴムの例としては、ポリジメチルシロキサン(PDMS)が挙げられる。更に好ましくはモールドは、本質的に全体がシリコン系ゴムで形成される。シリコン系ゴムモールドを使用すると、更にシリコン系ゴムの柔軟性により固体硫黄セメント生成物の離型を向上できる。

【0042】

ポリウレタンを用いて作ったモールドは、ポリウレタンの溶融及び分解によりモールドが著しく劣化し、分解するので、ポリウレタンは不適当であることが見出された。ポリウレタンは、120〜180℃の範囲の温度で分解し始める可能性があることが知られている。したがって、モールドは寿命が低下し、製造した硫黄セメント生成物の表面仕上げが影響を受ける可能性がある。

【0043】

硫黄セメント生成物は、材料、即ち、少なくとも元素硫黄及び充填剤を含有するいかなる硫黄セメント生成物であってもよい。このような材料を含有する硫黄セメント生成物の例は、硫黄モルタル、硫黄コンクリート又は硫黄−増量アスファルトのような、硫黄セメント予備混合組成物及び硫黄セメント−骨材複合体である。

硫黄セメントは当該技術分野で公知で、少なくとも通常、50重量%以上の量の硫黄と、充填剤とを含有する。

【0044】

通常の硫黄セメント充填剤は、平均粒度が0.1μm〜0.1mmの範囲の粒子状無機材料である。このような硫黄セメント充填剤の例は、フライアッシュ、石灰石、石英、酸化鉄、アルミナ、チタニア、グラファイト、石膏、タルク、マイカ又はそれらの組み合わせである。硫黄セメントの充填剤含有量は広範に変化できるが、通常はセメントの全重量に対し5〜50重量%の範囲である。

【0045】

硫黄セメントは、その製造時に硫黄セメント改質剤を加えて可塑化してよい。このような改質剤は、当該技術分野で公知である。このような改質剤の例は、脂肪族又は芳香族ポリスルフィド、或いは硫黄との反応によりポリスルフィドを形成する化合物である。ポリスルフィドを形成する化合物の例は、5−エチレン−2−ノルボルネン、ジシクロペンタジエン、リモネン、スチレン又はナフタレンである。改質剤は硫黄量に対し0.05〜25重量%、通常、0.1〜10重量%の範囲の量で添加してよい。

【0046】

硫黄セメント予備混合組成物とは、硫黄セメント改質剤に硫黄及び/又は充填剤を所要量添加して、硫黄と、硫黄セメントの製造に好適に使用できる硫黄セメント改質剤とを予備反応させた混合物を含有する組成物のことである。

【0047】

硫黄セメント−骨材複合体とは、硫黄セメント及び骨材の両方を含有する複合体のことである。硫黄セメント−骨材複合体の例は、硫黄モルタル、硫黄コンクリート及び硫黄−増量アスファルトである。モルタルは、通常、平均直径が0.1〜5mmの粒子を有する微細骨材、例えば砂を含有する。コンクリートは、通常、平均直径が5〜40mmの粒子を有する粗い骨材、例えば砂利又は岩石を含有する。硫黄増量アスファルト(通常、充填剤含有バインダー付き骨材及び残留炭化水素フラクション)は、バインダーの一部を硫黄で置換したアスファルトである。

【0048】

本発明方法で製造した造形固体硫黄セメント生成物は、良好な表面仕上げ及び反射特性を示す。これにより、輝いた着色表面仕上げを有する造形固体硫黄セメント生成物の製造が可能である。顔料は、内容積に注型材料を導入する前に、モールドの内表面に適用してよい。注型材料を導入後、引き続き顔料を硫黄セメント生成物の表面に移行させてよい。冷却後、着色造形固体硫黄セメント生成物が得られる。

以下の非限定的実施例は、本発明を例証するのに役立つ。

【実施例】

【0049】

実験1

硫黄25重量%、充填剤として石英28重量%、及び骨材として乾燥砂(Normsand)を含有する注型混合物を使用した。石英充填剤及び砂骨材の両方とも、150℃で12時間予備加熱した。熔融硫黄を砂骨材と混合して注型混合物を製造した。次いで、この混合物に石英充填剤を混合した。

【0050】

表1に示す特性を有するシリコンゴムモールド(モールド1)を約100℃で10時間以上予備加熱した。溶融注型混合物を、予備加熱したモールドに注型し、次いでモールド及び注型混合物を60℃未満の温度に冷却して、40x40x160mmの棒を製造した。この硫黄セメント棒は、シリコンゴムモールドの柔軟性のため、過剰の力を加える必要なく、モールドから取出すことができた。

実験1に従って製造した硫黄セメント棒をサンプル1として図1に示す。製造した硫黄セメント棒は非常に滑らかな表面仕上げを持っていた。

【0051】

実験2

シリコンゴムモールドを55℃に予備加熱した他は、実験1に従って硫黄セメント生成物を製造した。この硫黄セメント棒も、シリコンゴムモールドの柔軟性のため、過剰の力を加える必要なく、モールドから取出すことができた。

実験2に従って製造した硫黄セメント棒をサンプル2として図1に示す。製造した硫黄セメント棒は滑らかな表面仕上げを持っていた。

【0052】

比較例A

シリコンゴムモールドを、NEN−EN−196に記載されるステンレス鋼モールド(このモールドの特性については表1のモールドA参照)と交換した他は実験1に従って硫黄セメント生成物を製造した。

冷却後、モールドを解体して、硫黄セメント棒をモールドから取出した。

【0053】

比較実験Aに従って製造した硫黄セメント棒をサンプルAとして図1に示す。製造した硫黄セメント棒は、実験1及び2で製造した硫黄セメント棒に比べて非常に粗い表面組織を持っていた。この硫黄セメント棒の表面には大きい変形が見られた。

【0054】

ステンレス鋼モールドの内表面をPTFE(ポリテトラフルオロエチレン)層で被覆(このモールドの特性については表1のモールドB参照)実験1した他は、比較実験Aに従って硫黄セメント生成物を製造した。PTFE層の厚さは約100μmであった。

【0055】

得られた棒を冷却後、モールドを解体して、モールドから取出した。PTFE層の一部はモールドから硫黄セメント棒に移行したことが肉眼で観察された。実験を繰り返すには、PTFE層の残部を除去すると共に、PTFE層をステンレス鋼モールドの内表面に適用する必要があった。

比較実験Bで製造した硫黄セメント棒を図1にサンプルBとして示す。製造した硫黄セメント棒は、実験1及び2で製造した硫黄セメント棒に比べて粗い表面組織を持っていた。この硫黄セメント棒の表面には大きい変形が見られた。

【0056】

【表1】

【先行技術文献】

【特許文献】

【0057】

【特許文献1】CA2267860

【特許文献2】FR2773340

【特許文献3】US4256499

【特許文献4】US4981740

【符号の説明】

【0058】

サンプル1 実験1(実施例)で製造した硫黄セメント棒

サンプル2 実験2(実施例)で製造した硫黄セメント棒

サンプルA 比較実験Aで製造した硫黄セメント棒

サンプルB 比較実験Bで製造した硫黄セメント棒

【特許請求の範囲】

【請求項1】

注型材料を受取るための内容積を記載した内表面、外表面、及び該内表面と外表面との間に構成したバリヤーを有する、硫黄セメント生成物の造形用モールドであって、該バリヤーの単位面積当たり熱コンダクタンスが内表面に対し垂直方向において100W/m2K以下である該モールド。

【請求項2】

前記バリヤーの単位面積当たり熱コンダクタンスが、60W/m2K以下、好ましくは0.1〜10W/m2K、更に好ましくは0.1〜5W/m2Kの範囲である請求項1に記載のモールド。

【請求項3】

前記バリヤーの単位面積当たり熱伝導率が、1W/mK以下、好ましくは0.5W/mK以下である請求項1又は2に記載のモールド。

【請求項4】

更に前記バリヤーの単位面積当たり容積比熱容量が、内表面に対し垂直方向において10,000J/m2K以上である請求項1〜3のいずれか1項に記載のモールド。

【請求項5】

前記バリヤーの容積比熱容量が、内表面に対し垂直方向において1,000,000J/m3K以上である請求項4に記載のモールド。

【請求項6】

前記バリヤーが、内表面に対し平行方向に延びる2つ以上の層を有する請求項1〜5のいずれか1項に記載のモールド。

【請求項7】

前記内表面を形成する層の熱伝導率が、内表面に対し垂直方向において1W/mK以下である請求項1〜6のいずれか1項に記載のモールド。

【請求項8】

前記内表面、外表面及びバリヤーが、1種以上の金属、重合体材料、珪素含有材料又はそれらの組合わせ、好ましくは重合体材料、珪素含有材料又はそれらの組合わせ、更に好ましくは重合体材料で構成される請求項1〜7のいずれか1項に記載のモールド。

【請求項9】

溶融硫黄セメント生成物を、該溶融硫黄セメント生成物と接触する内表面を有するモールド内で冷却して、造形固体硫黄セメント生成物を得る工程を含み、単位面積当たり100W/m2K以下が該内表面に対し垂直方向に該モールドを通って拡散されることを特徴とする硫黄セメント生成物の造形方法。

【請求項10】

単位面積当たり60W/m2K以下、好ましくは0.1〜10W/m2K、更に好ましくは0.1〜5W/m2Kの範囲が、前記内表面に対し垂直方向に該モールドを通って拡散される請求項9に記載の方法。

【請求項11】

前記モールドが請求項1〜8のいずれか1項に記載のモールドである請求項9又は10に記載の方法。

【請求項12】

前記モールドが、冷却前に溶融硫黄セメント生成物で充填される請求項9〜11のいずれか1項に記載の方法。

【請求項13】

前記モールドに溶融硫黄セメント生成物を充填する前に、該モールドが90〜150℃、更に好ましくは100〜140℃の範囲の温度に加熱される請求項12に記載の方法。

【請求項14】

前記内表面が重合体材料、珪素系ガラス又はそれらの組合わせである請求項9〜13のいずれか1項に記載の方法。

【請求項15】

前記内表面が重合体材料であり、該重合体材料の熱分解温度及び/又は融点が120℃以上、好ましくは200℃以上である請求項14に記載の方法。

【請求項16】

前記重合体材料が、シリコン系ゴム、ポリカーボネート、ポリ(エチレンテレフタレート)、ポリイミド、ポリアミド、フルオロポリマー又はそれらの組合わせ、好ましくはシリコン系ゴムである請求項15に記載の方法。

【請求項1】

注型材料を受取るための内容積を記載した内表面、外表面、及び該内表面と外表面との間に構成したバリヤーを有する、硫黄セメント生成物の造形用モールドであって、該バリヤーの単位面積当たり熱コンダクタンスが内表面に対し垂直方向において100W/m2K以下である該モールド。

【請求項2】

前記バリヤーの単位面積当たり熱コンダクタンスが、60W/m2K以下、好ましくは0.1〜10W/m2K、更に好ましくは0.1〜5W/m2Kの範囲である請求項1に記載のモールド。

【請求項3】

前記バリヤーの単位面積当たり熱伝導率が、1W/mK以下、好ましくは0.5W/mK以下である請求項1又は2に記載のモールド。

【請求項4】

更に前記バリヤーの単位面積当たり容積比熱容量が、内表面に対し垂直方向において10,000J/m2K以上である請求項1〜3のいずれか1項に記載のモールド。

【請求項5】

前記バリヤーの容積比熱容量が、内表面に対し垂直方向において1,000,000J/m3K以上である請求項4に記載のモールド。

【請求項6】

前記バリヤーが、内表面に対し平行方向に延びる2つ以上の層を有する請求項1〜5のいずれか1項に記載のモールド。

【請求項7】

前記内表面を形成する層の熱伝導率が、内表面に対し垂直方向において1W/mK以下である請求項1〜6のいずれか1項に記載のモールド。

【請求項8】

前記内表面、外表面及びバリヤーが、1種以上の金属、重合体材料、珪素含有材料又はそれらの組合わせ、好ましくは重合体材料、珪素含有材料又はそれらの組合わせ、更に好ましくは重合体材料で構成される請求項1〜7のいずれか1項に記載のモールド。

【請求項9】

溶融硫黄セメント生成物を、該溶融硫黄セメント生成物と接触する内表面を有するモールド内で冷却して、造形固体硫黄セメント生成物を得る工程を含み、単位面積当たり100W/m2K以下が該内表面に対し垂直方向に該モールドを通って拡散されることを特徴とする硫黄セメント生成物の造形方法。

【請求項10】

単位面積当たり60W/m2K以下、好ましくは0.1〜10W/m2K、更に好ましくは0.1〜5W/m2Kの範囲が、前記内表面に対し垂直方向に該モールドを通って拡散される請求項9に記載の方法。

【請求項11】

前記モールドが請求項1〜8のいずれか1項に記載のモールドである請求項9又は10に記載の方法。

【請求項12】

前記モールドが、冷却前に溶融硫黄セメント生成物で充填される請求項9〜11のいずれか1項に記載の方法。

【請求項13】

前記モールドに溶融硫黄セメント生成物を充填する前に、該モールドが90〜150℃、更に好ましくは100〜140℃の範囲の温度に加熱される請求項12に記載の方法。

【請求項14】

前記内表面が重合体材料、珪素系ガラス又はそれらの組合わせである請求項9〜13のいずれか1項に記載の方法。

【請求項15】

前記内表面が重合体材料であり、該重合体材料の熱分解温度及び/又は融点が120℃以上、好ましくは200℃以上である請求項14に記載の方法。

【請求項16】

前記重合体材料が、シリコン系ゴム、ポリカーボネート、ポリ(エチレンテレフタレート)、ポリイミド、ポリアミド、フルオロポリマー又はそれらの組合わせ、好ましくはシリコン系ゴムである請求項15に記載の方法。

【図1】

【公表番号】特表2010−515601(P2010−515601A)

【公表日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2009−545198(P2009−545198)

【出願日】平成20年1月15日(2008.1.15)

【国際出願番号】PCT/EP2008/050363

【国際公開番号】WO2008/087124

【国際公開日】平成20年7月24日(2008.7.24)

【出願人】(390023685)シエル・インターナシヨネイル・リサーチ・マーチヤツピイ・ベー・ウイ (411)

【氏名又は名称原語表記】SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ BESLOTEN VENNOOTSHAP

【Fターム(参考)】

【公表日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成20年1月15日(2008.1.15)

【国際出願番号】PCT/EP2008/050363

【国際公開番号】WO2008/087124

【国際公開日】平成20年7月24日(2008.7.24)

【出願人】(390023685)シエル・インターナシヨネイル・リサーチ・マーチヤツピイ・ベー・ウイ (411)

【氏名又は名称原語表記】SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ BESLOTEN VENNOOTSHAP

【Fターム(参考)】

[ Back to top ]