硫黄含有スラグからの硫黄の抽出方法及び溶銑脱硫スラグのリサイクル方法

【課題】硫黄含有スラグから硫黄分を短時間で且つ高温処理することなく抽出する。また、溶銑脱硫スラグから硫黄分を分離除去し、そのスラグをリサイクル利用する。

【解決手段】溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出する。また、この抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックス又は焼結原料として用いる。

【解決手段】溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出する。また、この抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックス又は焼結原料として用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硫黄含有スラグから硫黄分を抽出する方法と、この方法によって硫黄分を抽出された溶銑脱硫スラグのリサイクル方法に関する。

【背景技術】

【0002】

高炉溶銑中には鋼の品質に悪影響を及ぼす硫黄(S)が0.02〜0.05mass%程度含まれているが、転炉工程は不純物の酸化除去を目的としているために、一部気化脱硫するものを除いて転炉工程での溶鋼の脱硫は見込めない。そこで、要求される品質に応じて、高炉と転炉工程間での溶銑脱硫や転炉工程後の溶鋼脱硫が行われている。脱硫剤としては、Ca化合物(CaO,CaC2等)が使用されることが多く、これらは溶銑中のSと反応して脱硫スラグとして排出される。

【0003】

転炉などの乾式精錬工程で生成するスラグは、メタル分を除去した後、肥料、路盤材、土工材などに再利用されている。しかしながら、脱硫スラグは硫黄分が高い上に、CaO分が高く粉化しやすいことから、路盤材や土工材等の用途には使用できず、ごく限られた用途にしか使用できない。

一方、高炉で生成するスラグには、吹製水により急冷した水砕スラグと、ドライピット等で比較的ゆっくりと冷却した徐冷スラグがある。このうち高炉水砕スラグはセメント原料やコンクリート骨材などに利用され、高炉徐冷スラグは主に路盤材に利用されている。高炉スラグ中には1mass%程度のSが含有され、高炉徐冷スラグについては、それが原因で黄水が発生する場合があるため、数ヶ月程度のエージング期間を経て十分に酸化させた後、出荷されている。

【0004】

従来、スラグから硫黄を除去するための方法として、スラグをCO2雰囲気下で900℃以上に加熱する方法(特許文献1)、還元スラグに水蒸気を接触させて加水分解により硫黄を低減させる方法(特許文献2)、水蒸気を15〜50vol%含む70℃以上の気体を流速0.03〜30m/minで吹き付ける方法(特許文献3)、還元剤を添加して加熱減圧して気化脱硫する方法(特許文献4)、脱硫滓に水や空気を吹き込んでH2Sあるいは燃焼ガスとして除去する方法(特許文献5〜7)などが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−308754号公報

【特許文献2】特開2008−163391号公報

【特許文献3】特許3193869号公報

【特許文献4】特許2520587号公報

【特許文献5】特開昭55−97408号公報

【特許文献6】特開昭54−84889号公報

【特許文献7】特開昭53−90193号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1、3、4の方法では、スラグを900〜1000℃以上に加熱する必要があり、処理コストが高くなる。また、特許文献5〜7の方法では、高温の脱硫滓に同様の処理をすることにより、短時間処理を可能にしているものの、すでに冷却してしまったスラグには適用できない。一方、100℃程度で低温処理する特許文献2の方法は、処理に数日程度要するため、処理効率が低いという問題がある。

【0007】

したがって本発明の目的は、硫黄含有スラグから硫黄分を短時間で且つ高温処理することなく抽出することができる方法を提供することにある。また、本発明の他の目的は、その方法で硫黄分が分離除去された溶銑脱硫スラグをリサイクルする方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく検討を重ねた結果、(i)元々溶銑脱硫スラグはpH12程度、高炉徐冷スラグはpH11程度の高アルカリであるが、これをより高pHの水溶液に浸漬すると硫黄分が優先的に溶解し、硫黄を効率的に抽出できること、(ii)一方、溶銑脱硫スラグの場合、CaOなどの塩基性酸化物については、スラグからの溶解が抑えられるため、硫黄抽出処理後のスラグは、硫黄分が少なく且つCaOを十分に含有する材料としてリサイクル利用が可能であること、を見出した。

本発明は、このような知見に基づきなされたもので、以下を要旨とするものである。

【0009】

[1]溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出することを特徴とする硫黄含有スラグからの硫黄の抽出方法。

[2]上記[1]の抽出方法において、水溶液がpH調整剤として水酸化ナトリウム、水酸化カリウムの中から選ばれる1種又は2種を含むことを特徴とする硫黄含有スラグからの硫黄の抽出方法。

[3]上記[1]又は[2]の抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックスとして用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

[4]上記[1]又は[2]の抽出方法により硫黄が抽出された溶銑脱硫スラグを、焼結原料として用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

【発明の効果】

【0010】

本発明の抽出方法によれば、溶銑脱硫スラグや高炉徐冷スラグから硫黄分を短時間で且つ高温処理することなく抽出することができる。

また、本発明の溶銑脱硫スラグのリサイクル方法によれば、硫黄分が分離除去された溶銑脱硫スラグを有効にリサイクル利用することができる。

【図面の簡単な説明】

【0011】

【図1】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したSの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図2】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したSiの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図3】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したAlの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図4】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したCaの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図5】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したMgの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図6】水溶液のNaOH濃度とpHとの関係を示したグラフ

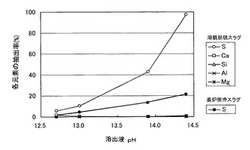

【図7】図1〜図5の結果などに基づき、スラグ中の各成分(元素)の水溶液中への抽出率と水溶液pHとの関係を示したグラフ

【発明を実施するための形態】

【0012】

溶銑脱硫スラグは、鉄鋼製造プロセスの溶銑予備処理工程で発生するスラグであり、一般的な組成は、Sが1〜3mass%であり、CaOとSiO2を主成分とし、またはさらにAl2O3およびMgOを含有する。また、高炉徐冷スラグの一般的な組成は、Sが0.5〜1.4mass%であり、CaOとSiO2を主成分とし、またはさらにAl2O3およびMgOを含有する。

本発明による硫黄含有スラグからの硫黄の抽出方法は、溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出するものである。

【0013】

さきに述べたように溶銑脱硫スラグや高炉徐冷スラグは元々pH11〜12程度の高アルカリであるが、このようなスラグを、よりpHが高いpH13.0以上(好ましくはpH14.0以上、より好ましくはpH14.5以上)の水溶液に浸漬すると硫黄分が優先的に溶解し、硫黄を効率的に抽出することができる。

すなわち、このような高pH領域では、溶銑脱硫スラグに含まれる成分のうち、硫黄酸化物の溶解量が非常に多くなる一方で、CaOやMgO等の塩基性酸化物の溶解量が少なくなる。また、中性酸化物(Al2O3等)や酸性酸化物(SiO2等)の溶解は増加するが、後述する図7に示されるように量的にはそれほど多くない。したがって、実質的に硫黄分のみを選択的に溶解させ、水溶液に抽出することができ、必要であれば硫黄分の回収を行うことができる。一方、CaO、MgO、SiO2等の大部分は溶解することなくスラグに留まるため、硫黄分を抽出処理後のスラグは、例えば、脱硫フラックスや焼結原料としてリサイクル利用することができる。また、高炉徐冷スラグについても、上記と同様に硫黄を効率的に抽出することができ、且つ他の酸化物の溶解(抽出)は少なくすることが可能である。このように硫黄の効率的な抽出を行えることにより、従来、数ヶ月を要していたエージング期間を大幅に短縮することができる。

【0014】

これに対して、例えば、酸を添加して低pHにした水溶液に溶銑脱硫スラグや高炉徐冷スラグを浸漬した場合には、CaO、MgO、SiO2も同時に溶解するため、硫黄分のみの選択的な抽出ができない。また、溶銑脱硫スラグについては、処理後のスラグ(残渣)を脱硫フラックスや焼結原料としてリサイクル利用することもできない。

水溶液をpH13.0以上にするために添加されるpH調整剤としては、水酸化ナトリウムや水酸化カリウムが挙げられ、これらの1種又は2種を用いることができる。

【0015】

pH調整剤の添加量は、調整するpH値によって決められるが、通常、水酸化ナトリウムを用いる場合には1規定以上とする。

溶銑脱硫スラグは粉状である場合が多いので、粒度調整しなくても充分な溶解特性が得られるものであり、水溶液に浸漬する溶銑脱硫スラグの粒度は特に制限はないが、最大粒度を2mm以下とすることが好ましい。75μm以下がさらに好ましい。

【0016】

溶銑脱硫スラグを上記水溶液に浸漬する際の浸漬時間は、1時間以上が好ましい。また、水溶液の温度は0〜100℃で充分な溶解特性が得られる。

水溶液中での浸漬処理は、スラグを容器(カラム)に充填して水溶液中S濃度が所定濃度となるまで水溶液を循環する方式、スラグを水溶液に入れた槽で水溶液を循環または撹拌する方式などにより実施できる。

一方、高炉徐冷スラグの場合、通常、最大粒径25〜40mmとする粒度で路盤材に適用されるため、その粒度のスラグを水溶液に入れた槽で水溶液を循環または撹拌する方式などにより実施できる。

【0017】

図1〜図5は、NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際のスラグ成分(元素)の溶解量を、水溶液のNaOH濃度との関係で示したものである。溶銑脱硫スラグとしては、スラグ中のSがエージング期間とともに変化する可能性があるため、脱硫処理直後からの期間が5日間、3週間、1年間という3種類のスラグを用いた。この試験では、ポリエチレン製の広口ビン(8cmφ)に最大粒度75μmのスラグ20gと水溶液200mlを入れ、撹拌翼(6cm)を用いて撹拌(撹拌速度:200rpm)し、6時間の溶出処理を行った。

なお、NaOHを添加した水溶液であって、溶銑脱硫スラグ(図7では溶銑脱硫スラグと高炉徐冷スラグ)を浸漬し、スラグ成分(元素)が溶解されている状態の水溶液を、図1〜7では溶出液と表記した。

【0018】

図4及び図5に示されるようにCa、MgはNaOH濃度が高い(高pH)ほど溶解量が少なくなる。また、図2及び図3に示されるようにSi、Alは、NaOH濃度が高い(高pH)ほど溶解量が多くなるが、溶解量は200mg/L以下であり、量的にはそれほど多くない。これに対して、図1に示されるようにSはNaOH濃度が高い(高pH)ほど溶解量が多くなり、且つその絶対量も非常に多い。すなわち、NaOH濃度が高い(高pH)水溶液に溶銑脱硫スラグを浸漬させることにより、スラグに含まれる成分のうち、実質的に硫黄分のみを選択的に溶解させ、水溶液に抽出できることが判る。また、エージング期間(脱硫処理直後からの期間)に関わりなく、硫黄分を水溶液に抽出できることが判る。なお、図1に示されるS濃度はすべての酸化状態のSを含む濃度である。

【0019】

図6に水溶液のNaOH濃度とpHとの関係を示す。図7は、図1〜図5の結果に基づき、溶銑脱硫スラグ中の各成分(元素)の水溶液中への抽出率と水溶液pHとの関係を示したものであり、pH13.0以上でSの抽出率が10mass%以上となり、特にpH14.0以上では40mass%以上となり、pH14.5ではほぼ100mass%となっている。また、Ca、Si、AlおよびMgはほとんど抽出されない。

【0020】

一方、JIS−A5015に準拠したMS25の粒度分布をもつ未エージングの高炉徐冷スラグに、種々の濃度のNaOHを添加した後、タンクリーチング試験(JIS−K0058−1)に供し、スラグ中の各成分(元素)の水溶液中への抽出率と水溶液pHとの関係を調べた。その結果(Sの抽出率のみ)も図7に併せて示す。これによれば、Sの抽出率はpH13.0以上で3mass%以上となり、特にpH14以上では10mass%以上となっている。図示しないが、溶銑脱硫スラグと同様、Ca、Si、AlおよびMgの溶解量は200mg/L以下であり、ほとんど抽出されなかった。高炉徐冷スラグの場合、Sの抽出率は溶銑脱硫スラグと比較して低いが、これは、粒度が大きいためである。水溶液のpHを13.0とし、望ましくは14.0以上とすることで、黄水が発生しないことが確認されており(JIS−A5015 付属書1 鉄鋼スラグの呈色判定試験方法)、本発明法を適用することにより、長期間のエージングなしで黄水を抑制することができる。

【0021】

溶銑脱硫スラグから硫黄を分離・除去すると、残分は脱硫能を持つスラグとなるので、本発明法により硫黄が抽出された溶銑脱硫スラグ(硫黄の一部又は全部が分離・除去されたスラグ)を、乾燥後に再び溶銑予備処理における脱硫フラックスとして用いることができる。すなわち、利材化しにくい粉状の溶銑脱硫スラグをリサイクル利用することが可能となる。

また、本発明法により硫黄が抽出された溶銑脱硫スラグ(硫黄の一部又は全部が分離・除去されたスラグ)は焼結原料として用いることもでき、このような焼結原料を使用することで、焼結鉱製造時のSOxの発生を抑えることができる。

【実施例】

【0022】

撹拌機を有する処理容器内に、NaOHを添加して種々のpHに調整した水溶液(液温:5〜95℃)を20〜200L入れ、そこに溶銑脱硫スラグ(CaO:50mass%、SiO2:10mass%、MgO:2mass%、S:2mass%、最大粒度:0.075〜5mm)又は未エージングの高炉徐冷スラグ(CaO:42mass%、SiO2:33mass%、MgO:7mass%、S:1mass%、最大粒度:25mm)を2kg投入し、撹拌機で水溶液を撹拌しながら1〜24時間浸漬処理した。処理後の水溶液中の硫黄濃度を測定し、硫黄の抽出率を測定した。その結果を、試験条件(水溶液のpHなど)とともに表1に示す。

発明例11については、S抽出直後及び1ヵ月後に呈色試験を実施したが、呈色は確認されなかった。これに対して、比較例2では呈色が確認された。

【0023】

【表1】

【技術分野】

【0001】

本発明は、硫黄含有スラグから硫黄分を抽出する方法と、この方法によって硫黄分を抽出された溶銑脱硫スラグのリサイクル方法に関する。

【背景技術】

【0002】

高炉溶銑中には鋼の品質に悪影響を及ぼす硫黄(S)が0.02〜0.05mass%程度含まれているが、転炉工程は不純物の酸化除去を目的としているために、一部気化脱硫するものを除いて転炉工程での溶鋼の脱硫は見込めない。そこで、要求される品質に応じて、高炉と転炉工程間での溶銑脱硫や転炉工程後の溶鋼脱硫が行われている。脱硫剤としては、Ca化合物(CaO,CaC2等)が使用されることが多く、これらは溶銑中のSと反応して脱硫スラグとして排出される。

【0003】

転炉などの乾式精錬工程で生成するスラグは、メタル分を除去した後、肥料、路盤材、土工材などに再利用されている。しかしながら、脱硫スラグは硫黄分が高い上に、CaO分が高く粉化しやすいことから、路盤材や土工材等の用途には使用できず、ごく限られた用途にしか使用できない。

一方、高炉で生成するスラグには、吹製水により急冷した水砕スラグと、ドライピット等で比較的ゆっくりと冷却した徐冷スラグがある。このうち高炉水砕スラグはセメント原料やコンクリート骨材などに利用され、高炉徐冷スラグは主に路盤材に利用されている。高炉スラグ中には1mass%程度のSが含有され、高炉徐冷スラグについては、それが原因で黄水が発生する場合があるため、数ヶ月程度のエージング期間を経て十分に酸化させた後、出荷されている。

【0004】

従来、スラグから硫黄を除去するための方法として、スラグをCO2雰囲気下で900℃以上に加熱する方法(特許文献1)、還元スラグに水蒸気を接触させて加水分解により硫黄を低減させる方法(特許文献2)、水蒸気を15〜50vol%含む70℃以上の気体を流速0.03〜30m/minで吹き付ける方法(特許文献3)、還元剤を添加して加熱減圧して気化脱硫する方法(特許文献4)、脱硫滓に水や空気を吹き込んでH2Sあるいは燃焼ガスとして除去する方法(特許文献5〜7)などが提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−308754号公報

【特許文献2】特開2008−163391号公報

【特許文献3】特許3193869号公報

【特許文献4】特許2520587号公報

【特許文献5】特開昭55−97408号公報

【特許文献6】特開昭54−84889号公報

【特許文献7】特開昭53−90193号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1、3、4の方法では、スラグを900〜1000℃以上に加熱する必要があり、処理コストが高くなる。また、特許文献5〜7の方法では、高温の脱硫滓に同様の処理をすることにより、短時間処理を可能にしているものの、すでに冷却してしまったスラグには適用できない。一方、100℃程度で低温処理する特許文献2の方法は、処理に数日程度要するため、処理効率が低いという問題がある。

【0007】

したがって本発明の目的は、硫黄含有スラグから硫黄分を短時間で且つ高温処理することなく抽出することができる方法を提供することにある。また、本発明の他の目的は、その方法で硫黄分が分離除去された溶銑脱硫スラグをリサイクルする方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく検討を重ねた結果、(i)元々溶銑脱硫スラグはpH12程度、高炉徐冷スラグはpH11程度の高アルカリであるが、これをより高pHの水溶液に浸漬すると硫黄分が優先的に溶解し、硫黄を効率的に抽出できること、(ii)一方、溶銑脱硫スラグの場合、CaOなどの塩基性酸化物については、スラグからの溶解が抑えられるため、硫黄抽出処理後のスラグは、硫黄分が少なく且つCaOを十分に含有する材料としてリサイクル利用が可能であること、を見出した。

本発明は、このような知見に基づきなされたもので、以下を要旨とするものである。

【0009】

[1]溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出することを特徴とする硫黄含有スラグからの硫黄の抽出方法。

[2]上記[1]の抽出方法において、水溶液がpH調整剤として水酸化ナトリウム、水酸化カリウムの中から選ばれる1種又は2種を含むことを特徴とする硫黄含有スラグからの硫黄の抽出方法。

[3]上記[1]又は[2]の抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックスとして用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

[4]上記[1]又は[2]の抽出方法により硫黄が抽出された溶銑脱硫スラグを、焼結原料として用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

【発明の効果】

【0010】

本発明の抽出方法によれば、溶銑脱硫スラグや高炉徐冷スラグから硫黄分を短時間で且つ高温処理することなく抽出することができる。

また、本発明の溶銑脱硫スラグのリサイクル方法によれば、硫黄分が分離除去された溶銑脱硫スラグを有効にリサイクル利用することができる。

【図面の簡単な説明】

【0011】

【図1】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したSの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図2】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したSiの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図3】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したAlの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図4】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したCaの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図5】NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際に水溶液に溶出したMgの濃度を、水溶液のNaOH濃度との関係で示したグラフ

【図6】水溶液のNaOH濃度とpHとの関係を示したグラフ

【図7】図1〜図5の結果などに基づき、スラグ中の各成分(元素)の水溶液中への抽出率と水溶液pHとの関係を示したグラフ

【発明を実施するための形態】

【0012】

溶銑脱硫スラグは、鉄鋼製造プロセスの溶銑予備処理工程で発生するスラグであり、一般的な組成は、Sが1〜3mass%であり、CaOとSiO2を主成分とし、またはさらにAl2O3およびMgOを含有する。また、高炉徐冷スラグの一般的な組成は、Sが0.5〜1.4mass%であり、CaOとSiO2を主成分とし、またはさらにAl2O3およびMgOを含有する。

本発明による硫黄含有スラグからの硫黄の抽出方法は、溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出するものである。

【0013】

さきに述べたように溶銑脱硫スラグや高炉徐冷スラグは元々pH11〜12程度の高アルカリであるが、このようなスラグを、よりpHが高いpH13.0以上(好ましくはpH14.0以上、より好ましくはpH14.5以上)の水溶液に浸漬すると硫黄分が優先的に溶解し、硫黄を効率的に抽出することができる。

すなわち、このような高pH領域では、溶銑脱硫スラグに含まれる成分のうち、硫黄酸化物の溶解量が非常に多くなる一方で、CaOやMgO等の塩基性酸化物の溶解量が少なくなる。また、中性酸化物(Al2O3等)や酸性酸化物(SiO2等)の溶解は増加するが、後述する図7に示されるように量的にはそれほど多くない。したがって、実質的に硫黄分のみを選択的に溶解させ、水溶液に抽出することができ、必要であれば硫黄分の回収を行うことができる。一方、CaO、MgO、SiO2等の大部分は溶解することなくスラグに留まるため、硫黄分を抽出処理後のスラグは、例えば、脱硫フラックスや焼結原料としてリサイクル利用することができる。また、高炉徐冷スラグについても、上記と同様に硫黄を効率的に抽出することができ、且つ他の酸化物の溶解(抽出)は少なくすることが可能である。このように硫黄の効率的な抽出を行えることにより、従来、数ヶ月を要していたエージング期間を大幅に短縮することができる。

【0014】

これに対して、例えば、酸を添加して低pHにした水溶液に溶銑脱硫スラグや高炉徐冷スラグを浸漬した場合には、CaO、MgO、SiO2も同時に溶解するため、硫黄分のみの選択的な抽出ができない。また、溶銑脱硫スラグについては、処理後のスラグ(残渣)を脱硫フラックスや焼結原料としてリサイクル利用することもできない。

水溶液をpH13.0以上にするために添加されるpH調整剤としては、水酸化ナトリウムや水酸化カリウムが挙げられ、これらの1種又は2種を用いることができる。

【0015】

pH調整剤の添加量は、調整するpH値によって決められるが、通常、水酸化ナトリウムを用いる場合には1規定以上とする。

溶銑脱硫スラグは粉状である場合が多いので、粒度調整しなくても充分な溶解特性が得られるものであり、水溶液に浸漬する溶銑脱硫スラグの粒度は特に制限はないが、最大粒度を2mm以下とすることが好ましい。75μm以下がさらに好ましい。

【0016】

溶銑脱硫スラグを上記水溶液に浸漬する際の浸漬時間は、1時間以上が好ましい。また、水溶液の温度は0〜100℃で充分な溶解特性が得られる。

水溶液中での浸漬処理は、スラグを容器(カラム)に充填して水溶液中S濃度が所定濃度となるまで水溶液を循環する方式、スラグを水溶液に入れた槽で水溶液を循環または撹拌する方式などにより実施できる。

一方、高炉徐冷スラグの場合、通常、最大粒径25〜40mmとする粒度で路盤材に適用されるため、その粒度のスラグを水溶液に入れた槽で水溶液を循環または撹拌する方式などにより実施できる。

【0017】

図1〜図5は、NaOH(pH調整剤)を添加した水溶液に溶銑脱硫スラグを浸漬した際のスラグ成分(元素)の溶解量を、水溶液のNaOH濃度との関係で示したものである。溶銑脱硫スラグとしては、スラグ中のSがエージング期間とともに変化する可能性があるため、脱硫処理直後からの期間が5日間、3週間、1年間という3種類のスラグを用いた。この試験では、ポリエチレン製の広口ビン(8cmφ)に最大粒度75μmのスラグ20gと水溶液200mlを入れ、撹拌翼(6cm)を用いて撹拌(撹拌速度:200rpm)し、6時間の溶出処理を行った。

なお、NaOHを添加した水溶液であって、溶銑脱硫スラグ(図7では溶銑脱硫スラグと高炉徐冷スラグ)を浸漬し、スラグ成分(元素)が溶解されている状態の水溶液を、図1〜7では溶出液と表記した。

【0018】

図4及び図5に示されるようにCa、MgはNaOH濃度が高い(高pH)ほど溶解量が少なくなる。また、図2及び図3に示されるようにSi、Alは、NaOH濃度が高い(高pH)ほど溶解量が多くなるが、溶解量は200mg/L以下であり、量的にはそれほど多くない。これに対して、図1に示されるようにSはNaOH濃度が高い(高pH)ほど溶解量が多くなり、且つその絶対量も非常に多い。すなわち、NaOH濃度が高い(高pH)水溶液に溶銑脱硫スラグを浸漬させることにより、スラグに含まれる成分のうち、実質的に硫黄分のみを選択的に溶解させ、水溶液に抽出できることが判る。また、エージング期間(脱硫処理直後からの期間)に関わりなく、硫黄分を水溶液に抽出できることが判る。なお、図1に示されるS濃度はすべての酸化状態のSを含む濃度である。

【0019】

図6に水溶液のNaOH濃度とpHとの関係を示す。図7は、図1〜図5の結果に基づき、溶銑脱硫スラグ中の各成分(元素)の水溶液中への抽出率と水溶液pHとの関係を示したものであり、pH13.0以上でSの抽出率が10mass%以上となり、特にpH14.0以上では40mass%以上となり、pH14.5ではほぼ100mass%となっている。また、Ca、Si、AlおよびMgはほとんど抽出されない。

【0020】

一方、JIS−A5015に準拠したMS25の粒度分布をもつ未エージングの高炉徐冷スラグに、種々の濃度のNaOHを添加した後、タンクリーチング試験(JIS−K0058−1)に供し、スラグ中の各成分(元素)の水溶液中への抽出率と水溶液pHとの関係を調べた。その結果(Sの抽出率のみ)も図7に併せて示す。これによれば、Sの抽出率はpH13.0以上で3mass%以上となり、特にpH14以上では10mass%以上となっている。図示しないが、溶銑脱硫スラグと同様、Ca、Si、AlおよびMgの溶解量は200mg/L以下であり、ほとんど抽出されなかった。高炉徐冷スラグの場合、Sの抽出率は溶銑脱硫スラグと比較して低いが、これは、粒度が大きいためである。水溶液のpHを13.0とし、望ましくは14.0以上とすることで、黄水が発生しないことが確認されており(JIS−A5015 付属書1 鉄鋼スラグの呈色判定試験方法)、本発明法を適用することにより、長期間のエージングなしで黄水を抑制することができる。

【0021】

溶銑脱硫スラグから硫黄を分離・除去すると、残分は脱硫能を持つスラグとなるので、本発明法により硫黄が抽出された溶銑脱硫スラグ(硫黄の一部又は全部が分離・除去されたスラグ)を、乾燥後に再び溶銑予備処理における脱硫フラックスとして用いることができる。すなわち、利材化しにくい粉状の溶銑脱硫スラグをリサイクル利用することが可能となる。

また、本発明法により硫黄が抽出された溶銑脱硫スラグ(硫黄の一部又は全部が分離・除去されたスラグ)は焼結原料として用いることもでき、このような焼結原料を使用することで、焼結鉱製造時のSOxの発生を抑えることができる。

【実施例】

【0022】

撹拌機を有する処理容器内に、NaOHを添加して種々のpHに調整した水溶液(液温:5〜95℃)を20〜200L入れ、そこに溶銑脱硫スラグ(CaO:50mass%、SiO2:10mass%、MgO:2mass%、S:2mass%、最大粒度:0.075〜5mm)又は未エージングの高炉徐冷スラグ(CaO:42mass%、SiO2:33mass%、MgO:7mass%、S:1mass%、最大粒度:25mm)を2kg投入し、撹拌機で水溶液を撹拌しながら1〜24時間浸漬処理した。処理後の水溶液中の硫黄濃度を測定し、硫黄の抽出率を測定した。その結果を、試験条件(水溶液のpHなど)とともに表1に示す。

発明例11については、S抽出直後及び1ヵ月後に呈色試験を実施したが、呈色は確認されなかった。これに対して、比較例2では呈色が確認された。

【0023】

【表1】

【特許請求の範囲】

【請求項1】

溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出することを特徴とする硫黄含有スラグからの硫黄の抽出方法。

【請求項2】

水溶液がpH調整剤として水酸化ナトリウム、水酸化カリウムの中から選ばれる1種又は2種を含むことを特徴とする請求項1に記載の硫黄含有スラグからの硫黄の抽出方法。

【請求項3】

請求項1又は2に記載の抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックスとして用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

【請求項4】

請求項1又は2に記載の抽出方法により硫黄が抽出された溶銑脱硫スラグを、焼結原料として用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

【請求項1】

溶銑脱硫スラグ、高炉徐冷スラグの中から選ばれる1種以上のスラグをpH13.0以上の水溶液中に浸漬し、水溶液にスラグ中の硫黄分を溶解させ、硫黄分を抽出することを特徴とする硫黄含有スラグからの硫黄の抽出方法。

【請求項2】

水溶液がpH調整剤として水酸化ナトリウム、水酸化カリウムの中から選ばれる1種又は2種を含むことを特徴とする請求項1に記載の硫黄含有スラグからの硫黄の抽出方法。

【請求項3】

請求項1又は2に記載の抽出方法により硫黄が抽出された溶銑脱硫スラグを、溶銑予備処理における脱硫フラックスとして用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

【請求項4】

請求項1又は2に記載の抽出方法により硫黄が抽出された溶銑脱硫スラグを、焼結原料として用いることを特徴とする溶銑脱硫スラグのリサイクル方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−28520(P2013−28520A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−90736(P2012−90736)

【出願日】平成24年4月12日(2012.4.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年4月12日(2012.4.12)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]