硫黄固化体用表面固化防止装置

【課題】改質硫黄資材が固化する際の収縮やガスの発生による空隙を内部に生じさせることなく改質硫黄固化体を製造する。

【解決手段】表面固化防止装置1は、覆い体11と、脱臭装置13とを有する。覆い体11は、型内に流し込まれた改質硫黄資材4を、その上方に空間が形成されるように覆って設置される。覆い体11が形成する空間の内部には電熱ヒータ12が設けられる。脱臭装置13は覆い体11に接続されており、覆い体11によって形成される空間内に発生するガスから臭気を除去して覆い体11の外へ排気する。

【解決手段】表面固化防止装置1は、覆い体11と、脱臭装置13とを有する。覆い体11は、型内に流し込まれた改質硫黄資材4を、その上方に空間が形成されるように覆って設置される。覆い体11が形成する空間の内部には電熱ヒータ12が設けられる。脱臭装置13は覆い体11に接続されており、覆い体11によって形成される空間内に発生するガスから臭気を除去して覆い体11の外へ排気する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、改質硫黄を原料とした改質硫黄資材を固化させることによって改質硫黄固化体を製造する技術に関し、特に、改質硫黄資材を固化させて改質硫黄固化体とする際にその表面の固化を防止する硫黄固化体用表面固化防止装置に関する。

【背景技術】

【0002】

土木用および建設用の資材の1つとして、骨材をセメントで結合させたコンクリートが一般に用いられている。近年、常温では固体でありおよそ119℃を超えると溶融する硫黄の性質に着目して、硫黄を土木用および建設用の資材として利用する試みがなされている。硫黄を利用した資材(硫黄資材)は、通常のコンクリートに比べて高強度で耐水性に優れ、かつ耐酸性の強い材料として知られている。また、硫黄資材は、コンクリートと仕上がりや取り扱いが似ていることから、固化したものは硫黄コンクリートまたは硫黄固化体とも呼ばれる(特許文献1参照)。

【0003】

硫黄は着火性を有しているため、現場で溶融させて打設することが困難である。そこで、特許文献2には、溶融した硫黄に添加剤として硫黄改質剤を添加して硫黄を変性した改質硫黄を製造し、この改質硫黄と細骨材とを混合して溶融物状の改質硫黄中間資材を製造すること、および、改質硫黄中間資材と粗骨材とを混合し、これを固化させて改質硫黄固化体を製造することが開示されている。

【0004】

固体状の改質硫黄中間資材や、改質硫黄資材を固めた改質硫黄固化体は、非危険物扱いとされる。したがって、改質硫黄中間資材をプラントで予め製造しておき、これを一旦固化させて現場まで輸送し、現場にて溶融させて粗骨材と混合すれば、現場で安全に打設することができる。

【特許文献1】特開2004−160693号公報

【特許文献2】特開2005−82475号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、現場にて改質硫黄中間資材と粗骨材とを混合して改質硫黄固化体を打設する場合は、以下に述べるような問題点がある。

【0006】

(1)改質硫黄資材は通常のコンクリートに比べて早く固化する。しかも、固化の進行は温度に依存する。型枠に流し込まれた改質硫黄資材は、上部表面は外気に曝されるため固化の進行が早いが、内部では熱がこもるため固化の進行が遅い。つまり、上部表面が固化した後に内部が固化する。固化は収縮を伴うので、上部表面の固化後に内部が固化すると、改質硫黄固化体の内部に空隙が生じることがある。また、溶融している硫黄からは硫化水素といったガスが発生するので、上部表面が先に固化し、内部がまだ溶融状態であると、発生したガスが内部に閉じ込められる。このことも、改質硫黄固化体の内部に空隙が生じる原因となる。改質硫黄固化体の内部に空隙が存在すると、改質硫黄固化体の強度に悪影響を及ぼす。

【0007】

(2)上述のように、溶融している硫黄からは硫化水素といったガスが発生するが、そのガスは臭気を含んでいるので、臭気による作業者や周囲への影響がある。

【0008】

そこで本発明は、上記の原因による空隙を内部に生じさせることなく改質硫黄固化体を製造できるようにすることを第1の目的とする。

【0009】

また本発明は、溶融している硫黄から発生する臭気による周囲への影響を防止することを第2の目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため本発明の硫黄固化体用固化防止装置は、硫黄を原料とする改質硫黄資材を固化させて改質硫黄固化体を製造する際の、改質硫黄資材の固化を遅延させるための硫黄固体化用表面固化防止装置であって、型内に流し込まれた改質硫黄資材の表面を加熱する加熱手段と、加熱手段によって加熱された改質硫黄資材の表面を保温する保温手段と、を有する。

【0011】

このように、改質硫黄資材の表面を、加熱手段によって加熱し、保温手段によって保温することで、型内に流し込まれた改質硫黄資材は、全体がほぼ均一に、あるいは下方から固化が進行する。よって、固化の段階で内部に空隙が形成されず、結果的に空隙のない改質硫黄固化体が製造される。

【0012】

本発明において、保温手段を改質硫黄資材の表面上に設け、改質硫黄資材が発声するガスから臭気を除去して保温手段の外へ排気する脱臭装置をさらに有してもよい。これにより、臭気による作業者や周囲への影響が排除される。また、保温手段は、改質硫黄資材の上方を空間が形成されるように覆って設置される覆い体を有する構成とすることができる。この場合、覆い体は断熱材を有することが好ましい。また、保温手段は電熱ヒータを有していてもよい。電熱ヒータは、覆い体に内蔵させることができる。特にこの場合、覆い体は、電熱ヒータを内蔵した天板部と、天板部の外周を取り囲むスカート部とを有し、スカート部は天板部材に取り外し可能に取り付けられ、かつ、複数の天板部が互いに連結可能である構成とすることが好ましい。これにより、覆い体のサイズを、施工すべき改質硫黄固化体のサイズに応じて変更することができる。

【発明の効果】

【0013】

本発明によれば、改質硫黄資材が固化する段階で内部に空隙が発生するのが防止されることにより、内部に空隙がなく所望の強度を有する改質硫黄固化体を製造することができる。また、脱臭装置をさらに付加することにより、改質硫黄資材が固化する段階で発生するガスから臭気を除去できるので、臭気による作業者や周囲への影響をなくすることができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明の実施形態について図面を参照して説明する。

【0015】

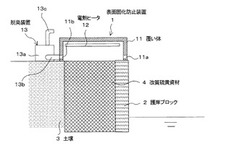

図1は、本発明の一実施形態による硫黄固化体用表面固化防止装置を使用状態で示す図である。

【0016】

本実施形態は、表面固化防止装置1を護岸工事に適用した例であり、図1では、護岸ブロック2と土壌3とで囲まれて形成された型内に改質硫黄資材4が流し込まれた状態を示している。改質硫黄資材4は、硫黄を原料とする改質硫黄中間資材と骨材とを混合したものであり、固化することで改質硫黄固化体となる。改質硫黄固化体は、護岸ブロック2を固定するための裏込め材として打設される。表面固化防止装置1は、溶融状態の改質硫黄資材4が上記型に流し込まれた後、固化する前に設置される。

【0017】

表面固化防止装置1は、型の上方を覆うことのできるサイズを有する覆い体11と、覆い体11で囲まれた空間内に配置された電熱ヒータ12と、覆い体11に接続された脱臭装置13とを有する。

【0018】

覆い体11は、天板部と、天板部の外周縁から全周にわたって下向きに延びた側板部とを有する。側板部には吸気口11aおよび排気口11bが形成されており、脱臭装置13は排気口11bに接続されている。覆い体11は、型内に流し込まれた改質硫黄資材4の上方を、改質硫黄資材4上に空間が形成されるように覆うことによって、形成された空間内を保温するものである。そのため、覆い体11は、実質的に改質硫黄資材4を覆うことができればその材料や構造等は特に限定されず、例えば鋼板といった金属板で構成することができる。特に本実施形態では、覆い体11の保温性能を向上させるために、覆い体11を、2枚の鋼板の間に断熱材を挟んだ3層構造としている。断熱材としては、ミネラルウール、ガラスファイバー、ケイ酸カルシウム、ロックウールなどを用いることができる。

【0019】

電熱ヒータ12は、覆い体11で覆われた改質硫黄資材4の表面を加熱する。改質硫黄資材4の表面全体を均一に加熱することができるように、電熱ヒータ12は、覆い体11の天板部のほぼ全域にわたって配置される。

【0020】

脱臭装置13は、溶融している改質硫黄資材4から発生するガスから硫化水素や二酸化硫黄といった臭気を吸着して排気するものであり、脱臭装置本体13aと、脱臭装置本体13aにそれぞれ接続された吸入管13bおよび排気管13cとを有する。吸入管13bは、排気口11bを介して覆い体11の内部空間と連通しており、覆い体11の内部空間内のガスを脱臭装置本体13a内に導く。脱臭装置本体13aは、臭気を吸着する活性炭や薬品等の吸着材を内部に有する。排気管13cは、脱臭装置本体13aで臭気が吸着されたガスを排気する。これにより、周囲に臭気が漏れるのが防止される。

【0021】

脱臭装置6としては、上述した吸着法を利用したものの他に、希釈法や燃焼法といった既存の脱ガス、脱臭技術を利用してもよい。

【0022】

また、溶融した改質硫黄資材から発生する硫化水素は腐食性が高いため、表面固化防止装置1を繰り返し使用し続けていると覆い体11の内面が腐食するおそれがある。そこで、覆い体11の内面の腐食を防止するために、覆い体11の内面を、硫黄に対する耐食性を有する材料で構成することが望ましい。硫黄に対する耐食性を有する材料としては、ステンレス、セラミック、FRP、樹脂などが挙げられる。

【0023】

ここで、改質硫黄資材4について詳細に説明する。

【0024】

改質硫黄資材は、硫黄と、硫黄改質剤と、微細粉と、粗骨材とを原料として作られる。

【0025】

まず、溶融した硫黄と硫黄改質剤とを混合して改質硫黄を製造する。硫黄は、天然の硫黄でもよいし、石油や天然ガスの脱硫によって生成された硫黄であってもよい。硫黄改質剤は、硫黄を変性、例えば重合することによって改質する。硫黄改質剤としては、シクロペンタジエン(DCPD)、テトラハイドロインデン(THI)、ジシクロペンタジエン、ジペンテン、ビニルトルエン、およびジシクロペンテン等のオレフィン化合物類のうち1種または2種以上の混合物が挙げられる。さらに、硫黄改質剤として、ジシクロペンタジエンのオリゴマー(2〜5量体混合物)を用いることもできる。硫黄と硫黄改質剤との混合は、硫黄が溶融した状態、すなわち119℃以上の温度で行われ、製造された改質硫黄も溶融状態に保たれる。

【0026】

得られた改質硫黄は、所定の温度(例えば150℃)以上に加温された微細粉と混合されて改質硫黄中間資材とされる。微細粉としては、石炭灰、シリカヒューム、ガラス粉末、燃料焼却灰、電気集塵灰、貝殻粉砕粉のうち1種または2種以上を選択できる。

【0027】

得られた改質硫黄中間資材は、溶融状態を保つことのできる温度(例えば119℃以上の温度)に保持された状態で、粗骨材および細骨材と混合される。粗骨材および細骨材は、例えば120〜130℃程度に加温されている。粗骨材および細骨材は、骨材として使用できるものであれば種類は特に制限されず、コンクリートに一般に用いられる骨材を使用できる。このような骨材としては、天然石、砂、れき、硅砂、鉄鋼スラグ、フェロニッケルスラグ、銅スラグ、金属の製造時に生成される副生産物、石炭灰、燃料焼却灰、電気集塵灰、溶融スラグ類、貝殻、およびこれらの混合物等からなる群より選択される1種または2種以上を使用することができる。

【0028】

粗骨材の粒径は5mm以上であることが好ましい。また、粗骨材の粒径の上限は50mm以下であることが好ましい。粗骨材の粒径が50mmを超えると、改質硫黄中間資材との混練に機械上の支障を来たすおそれがある。細骨材の粒径は、通常5mm以下である。粗骨材および細骨材の粒径調整には公知の技術を利用することができる。

【0029】

改質硫黄中間資材と粗骨材および細骨材との混合には、これらを受け入れて混練するとともに、内部を所定の温度(例えば119℃)以上に保持することができる混練装置を用いることができる。

【0030】

改質硫黄中間資材と粗骨材および細骨材とを混合することによって、改質硫黄資材4が得られる。

【0031】

次に、上述した表面固化防止装置1を用いた改質硫黄固化体の製造方法について説明する。

【0032】

まず、改質硫黄資材4を溶融した状態で、護岸ブロック2と土壌3とで囲まれて形成された型内に流し込む。

【0033】

次いで、流し込んだ改質硫黄資材4が固化する前に、覆い体11が改質硫黄資材4を覆うように、表面固化防止装置1を設置し、電熱ヒータ12による加熱を行う。表面固化防止装置1の設置は、覆い体11および脱臭装置13を所定の位置に設置し、その後、覆い体11の排気口11bと脱臭装置13の吸入管13bとを接続することによって行うことができる。電熱ヒータ12による加熱は、覆い体11で覆われた空間内の温度が、流し込まれた改質硫黄資材4の表面での固化の進行速度が、内部での固化の進行速度よりも遅くなるような温度、例えば、120℃〜130℃に保たれるように行われる。この温度を保つためには、覆い体11の中に温度センサ(不図示)を設置するとともに、電熱ヒータ12はその駆動を制御する制御部(不図示)を備えた構成とし、温度センサからの検出結果に基づいて電熱ヒータ12の駆動が制御部によって制御されるようにすることが望ましい。

【0034】

そして、覆い体11で改質硫黄資材4を覆った状態を、改質硫黄資材4の表面が固化するまで維持する。改質硫黄資材4の表面が固化した後、覆い体11を改質硫黄資材4の上方から取り外す。改質硫黄資材4の表面の温度は上記の温度に保たれているので、改質硫黄資材4の表面が固化した段階では、改質硫黄資材4は全体が固化し、改質硫黄固化体となる。

【0035】

このように、改質硫黄資材4の表面を所定の温度に保ちながら改質硫黄資材4を固化することで、改質硫黄資材4は、全体が均一に、あるいは下方から固化が進行する。このことにより、固化に伴う改質硫黄資材4の収縮は、改質硫黄資材4の全体にわたってほぼ均一、あるいは下方から上方に向かって進行する。一方、溶融した改質硫黄資材4からはガスが発生するが、改質硫黄資材4の固化が上記のように均一にあるいは下方から進行するので、発生したガスが内部に閉じ込められることはない。

【0036】

以上により、内部に空隙を生じさせることなく改質硫黄資材4を固化することができる。改質硫黄資材4が固化する段階で内部に空隙が生じないので、改質硫黄資材4の固化によって得られた改質硫黄固化体も内部に空隙はなく、よって、得られた改質硫黄固化体は所望の強度を達成することができる。

【0037】

さらに、改質硫黄資材4から発生したガスは、覆い体11で覆われた空間内に捕獲され、捕獲されたガスは脱臭装置13によって臭気が除去されて外部へ排出される。これにより、臭気が周囲に漏れることによる、作業者や周囲環境への影響を排除することができる。

【0038】

ここでは、覆い体11で覆われた空間内の温度を、改質硫黄資材4の表面での固化の進行速度が、内部での固化の進行速度よりも遅くなるような温度とした例で説明したが、内部では固化が進行するが表面では固化に至らないような温度、例えば、120℃〜130℃とすることもできる。この場合は、改質硫黄資材4の内部での固化が完了した段階で覆い体11を取り外し、表面は自然冷却によって固化させる。このように、改質硫黄資材4の表面が最後に固化されれば、空隙を生じさせることなく改質硫黄固化体を製造することができる。

【0039】

なお、この場合は、覆い体11を取り外すタイミングが重要である。つまり、改質硫黄資材4の内部が固化しない段階で覆い体11を取り外してしまうと、得られた改質硫黄固化体の内部に空隙が生じるおそれがある。このことを防止するために、覆い体11を取り外すタイミングを、以下のような方法で判断することができる。第1の方法は、打設からの経過時間と打設した改質硫黄資材4の内部の温度との相関関係を予めとっておき、打設してからの時間で判断する方法である。第2の方法は、打設した改質硫黄資材の表面から気泡が発生しなくなった時点で、内部が固化したことを判断する方法である。

【0040】

図2に、型枠への打設でも応用できる、本発明の他の実施形態による表面固化防止装置の断面図を示す。図2では、脱臭装置については図1に示したものと同様のものを使用できるので、脱臭装置を省略して示している。

【0041】

本実施形態では、覆い体20は、鋼板21aと断熱材21bと面状発熱体21cとを積層した3層構造の天板部21と、天板部21の外周縁にその全周にわたって取り付けられたスカート部25とを有する。天板部21は、例えば幅が1〜2m、長さが3m程度の板状の部分であり、スカート部25は、その4辺にボルト等によって着脱自在に取り付けられる。鋼板21aは、覆い体11の外表面(最上面)を構成し、その内側に、断熱材21bおよび面状発熱体21cがこの順番に配される。スカート部25にはガス吸引口29が設けられている。ガス吸引口29は、覆い体20の下面に形成される空間内のガスを脱臭装置(不図示)が吸引するための接続部となる。鋼板21aの上面には、覆い体20を吊り上げる際に用いられる引掛け具26が取り付けられている。

【0042】

また、面状発熱体21cの下面には温度検出端27が設けられている。温度検出端27は、ガス吸気口29を通ってコントローラ28と接続されている。コントローラ28は、温度検出端27で検出された温度に基づいて、面状発熱体21cの駆動を制御する。

【0043】

上述のように、本形態の覆い体20は、その天板部21に面状発熱体21cを内蔵したものとなっている。面状発熱体21cとしては、例えば、特開平8−207191号公報に開示されたような、非導電性繊維および導電性繊維の交点を接合してなる網目構造体の両端で導電性繊維と電極とを接続した後、樹脂に包埋あるいは繊維強化プリプレグシートを積層して形成した繊維強化樹脂成形体が挙げられる。

【0044】

また、覆い体20は、スカート部25が天板部21から取り外し可能であるだけでなく、天板部21同士も互いに連結可能に構成されている。そのため、改質硫黄資材4(図1参照)が型内に流し込まれた領域の大きさに応じて複数の天板部21を連結し、改質硫黄資材4を覆うのに必要な面積を確保することができる。天板部21同士の連結は、ボルト等を利用した連結具(不図示)によって行うことができる。また、複数の天板部21を連結できるようにしたことに伴い、面状発熱体21c同士も互いに電気的に接続できるように構成されている。

【0045】

本形態の覆い体20は、例えば、以下のようにして組み立てることができる。

【0046】

まず、型内に流し込まれた改質硫黄資材4を覆うのに必要な面積および外形を確保するのに必要な数の天板部21を用意する。次いで、用意した複数の天板部21を適宜配列パターンで並べ、互いに連結する。この際、面状発熱体21cの配線も行う。最後に、連結された複数の天板部21からなる天板組立体の外周に、スカート部25を取り付ける。

【0047】

組み立てられた覆い体20は、引掛け部26にワイヤーロープ等が通され、クレーンで吊り上げられて、改質硫黄資材が流し込まれる型枠や路面等の打設体30上に配置される。

【0048】

このように、本実施形態によれば、改質硫黄資材4が流し込まれる領域の大きさに応じて覆い部20の平面寸法を変更できるので、種々のサイズの改質硫黄固化体の製造に対応することができる。

【0049】

以上、本発明について護岸工事で改質硫黄固化体を打設する場合を例に挙げて説明したが、本発明は、例えば、道路の舗装を改質硫黄固化体で行う場合の道路舗装工事など種々の工事に適用することができる。また、上述した形態では上面が開放した型内に改質硫黄資材を流し込む場合を例に挙げて説明したが、本発明は、上面にも型枠が存在する場合にも適用することができる。その場合、覆い体は、上面の型枠を覆って設置される。なお、加熱手段は、電熱ヒータに限られるものではなく、例えばタービン油といった熱媒を循環させるものであってもよい。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施形態による改質硫黄資材表面固化防止装置を使用状態で示す図である。

【図2】本発明に用いられる覆い体の他の例の断面図である。

【符号の説明】

【0051】

1 表面固化防止装置

4 改質硫黄資材

11,20 覆い体

12 電熱ヒータ

13 脱臭装置

21 天板部

21a 鋼板

21b 断熱材

21c 面状発熱体

25 スカート部

【技術分野】

【0001】

本発明は、改質硫黄を原料とした改質硫黄資材を固化させることによって改質硫黄固化体を製造する技術に関し、特に、改質硫黄資材を固化させて改質硫黄固化体とする際にその表面の固化を防止する硫黄固化体用表面固化防止装置に関する。

【背景技術】

【0002】

土木用および建設用の資材の1つとして、骨材をセメントで結合させたコンクリートが一般に用いられている。近年、常温では固体でありおよそ119℃を超えると溶融する硫黄の性質に着目して、硫黄を土木用および建設用の資材として利用する試みがなされている。硫黄を利用した資材(硫黄資材)は、通常のコンクリートに比べて高強度で耐水性に優れ、かつ耐酸性の強い材料として知られている。また、硫黄資材は、コンクリートと仕上がりや取り扱いが似ていることから、固化したものは硫黄コンクリートまたは硫黄固化体とも呼ばれる(特許文献1参照)。

【0003】

硫黄は着火性を有しているため、現場で溶融させて打設することが困難である。そこで、特許文献2には、溶融した硫黄に添加剤として硫黄改質剤を添加して硫黄を変性した改質硫黄を製造し、この改質硫黄と細骨材とを混合して溶融物状の改質硫黄中間資材を製造すること、および、改質硫黄中間資材と粗骨材とを混合し、これを固化させて改質硫黄固化体を製造することが開示されている。

【0004】

固体状の改質硫黄中間資材や、改質硫黄資材を固めた改質硫黄固化体は、非危険物扱いとされる。したがって、改質硫黄中間資材をプラントで予め製造しておき、これを一旦固化させて現場まで輸送し、現場にて溶融させて粗骨材と混合すれば、現場で安全に打設することができる。

【特許文献1】特開2004−160693号公報

【特許文献2】特開2005−82475号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、現場にて改質硫黄中間資材と粗骨材とを混合して改質硫黄固化体を打設する場合は、以下に述べるような問題点がある。

【0006】

(1)改質硫黄資材は通常のコンクリートに比べて早く固化する。しかも、固化の進行は温度に依存する。型枠に流し込まれた改質硫黄資材は、上部表面は外気に曝されるため固化の進行が早いが、内部では熱がこもるため固化の進行が遅い。つまり、上部表面が固化した後に内部が固化する。固化は収縮を伴うので、上部表面の固化後に内部が固化すると、改質硫黄固化体の内部に空隙が生じることがある。また、溶融している硫黄からは硫化水素といったガスが発生するので、上部表面が先に固化し、内部がまだ溶融状態であると、発生したガスが内部に閉じ込められる。このことも、改質硫黄固化体の内部に空隙が生じる原因となる。改質硫黄固化体の内部に空隙が存在すると、改質硫黄固化体の強度に悪影響を及ぼす。

【0007】

(2)上述のように、溶融している硫黄からは硫化水素といったガスが発生するが、そのガスは臭気を含んでいるので、臭気による作業者や周囲への影響がある。

【0008】

そこで本発明は、上記の原因による空隙を内部に生じさせることなく改質硫黄固化体を製造できるようにすることを第1の目的とする。

【0009】

また本発明は、溶融している硫黄から発生する臭気による周囲への影響を防止することを第2の目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため本発明の硫黄固化体用固化防止装置は、硫黄を原料とする改質硫黄資材を固化させて改質硫黄固化体を製造する際の、改質硫黄資材の固化を遅延させるための硫黄固体化用表面固化防止装置であって、型内に流し込まれた改質硫黄資材の表面を加熱する加熱手段と、加熱手段によって加熱された改質硫黄資材の表面を保温する保温手段と、を有する。

【0011】

このように、改質硫黄資材の表面を、加熱手段によって加熱し、保温手段によって保温することで、型内に流し込まれた改質硫黄資材は、全体がほぼ均一に、あるいは下方から固化が進行する。よって、固化の段階で内部に空隙が形成されず、結果的に空隙のない改質硫黄固化体が製造される。

【0012】

本発明において、保温手段を改質硫黄資材の表面上に設け、改質硫黄資材が発声するガスから臭気を除去して保温手段の外へ排気する脱臭装置をさらに有してもよい。これにより、臭気による作業者や周囲への影響が排除される。また、保温手段は、改質硫黄資材の上方を空間が形成されるように覆って設置される覆い体を有する構成とすることができる。この場合、覆い体は断熱材を有することが好ましい。また、保温手段は電熱ヒータを有していてもよい。電熱ヒータは、覆い体に内蔵させることができる。特にこの場合、覆い体は、電熱ヒータを内蔵した天板部と、天板部の外周を取り囲むスカート部とを有し、スカート部は天板部材に取り外し可能に取り付けられ、かつ、複数の天板部が互いに連結可能である構成とすることが好ましい。これにより、覆い体のサイズを、施工すべき改質硫黄固化体のサイズに応じて変更することができる。

【発明の効果】

【0013】

本発明によれば、改質硫黄資材が固化する段階で内部に空隙が発生するのが防止されることにより、内部に空隙がなく所望の強度を有する改質硫黄固化体を製造することができる。また、脱臭装置をさらに付加することにより、改質硫黄資材が固化する段階で発生するガスから臭気を除去できるので、臭気による作業者や周囲への影響をなくすることができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明の実施形態について図面を参照して説明する。

【0015】

図1は、本発明の一実施形態による硫黄固化体用表面固化防止装置を使用状態で示す図である。

【0016】

本実施形態は、表面固化防止装置1を護岸工事に適用した例であり、図1では、護岸ブロック2と土壌3とで囲まれて形成された型内に改質硫黄資材4が流し込まれた状態を示している。改質硫黄資材4は、硫黄を原料とする改質硫黄中間資材と骨材とを混合したものであり、固化することで改質硫黄固化体となる。改質硫黄固化体は、護岸ブロック2を固定するための裏込め材として打設される。表面固化防止装置1は、溶融状態の改質硫黄資材4が上記型に流し込まれた後、固化する前に設置される。

【0017】

表面固化防止装置1は、型の上方を覆うことのできるサイズを有する覆い体11と、覆い体11で囲まれた空間内に配置された電熱ヒータ12と、覆い体11に接続された脱臭装置13とを有する。

【0018】

覆い体11は、天板部と、天板部の外周縁から全周にわたって下向きに延びた側板部とを有する。側板部には吸気口11aおよび排気口11bが形成されており、脱臭装置13は排気口11bに接続されている。覆い体11は、型内に流し込まれた改質硫黄資材4の上方を、改質硫黄資材4上に空間が形成されるように覆うことによって、形成された空間内を保温するものである。そのため、覆い体11は、実質的に改質硫黄資材4を覆うことができればその材料や構造等は特に限定されず、例えば鋼板といった金属板で構成することができる。特に本実施形態では、覆い体11の保温性能を向上させるために、覆い体11を、2枚の鋼板の間に断熱材を挟んだ3層構造としている。断熱材としては、ミネラルウール、ガラスファイバー、ケイ酸カルシウム、ロックウールなどを用いることができる。

【0019】

電熱ヒータ12は、覆い体11で覆われた改質硫黄資材4の表面を加熱する。改質硫黄資材4の表面全体を均一に加熱することができるように、電熱ヒータ12は、覆い体11の天板部のほぼ全域にわたって配置される。

【0020】

脱臭装置13は、溶融している改質硫黄資材4から発生するガスから硫化水素や二酸化硫黄といった臭気を吸着して排気するものであり、脱臭装置本体13aと、脱臭装置本体13aにそれぞれ接続された吸入管13bおよび排気管13cとを有する。吸入管13bは、排気口11bを介して覆い体11の内部空間と連通しており、覆い体11の内部空間内のガスを脱臭装置本体13a内に導く。脱臭装置本体13aは、臭気を吸着する活性炭や薬品等の吸着材を内部に有する。排気管13cは、脱臭装置本体13aで臭気が吸着されたガスを排気する。これにより、周囲に臭気が漏れるのが防止される。

【0021】

脱臭装置6としては、上述した吸着法を利用したものの他に、希釈法や燃焼法といった既存の脱ガス、脱臭技術を利用してもよい。

【0022】

また、溶融した改質硫黄資材から発生する硫化水素は腐食性が高いため、表面固化防止装置1を繰り返し使用し続けていると覆い体11の内面が腐食するおそれがある。そこで、覆い体11の内面の腐食を防止するために、覆い体11の内面を、硫黄に対する耐食性を有する材料で構成することが望ましい。硫黄に対する耐食性を有する材料としては、ステンレス、セラミック、FRP、樹脂などが挙げられる。

【0023】

ここで、改質硫黄資材4について詳細に説明する。

【0024】

改質硫黄資材は、硫黄と、硫黄改質剤と、微細粉と、粗骨材とを原料として作られる。

【0025】

まず、溶融した硫黄と硫黄改質剤とを混合して改質硫黄を製造する。硫黄は、天然の硫黄でもよいし、石油や天然ガスの脱硫によって生成された硫黄であってもよい。硫黄改質剤は、硫黄を変性、例えば重合することによって改質する。硫黄改質剤としては、シクロペンタジエン(DCPD)、テトラハイドロインデン(THI)、ジシクロペンタジエン、ジペンテン、ビニルトルエン、およびジシクロペンテン等のオレフィン化合物類のうち1種または2種以上の混合物が挙げられる。さらに、硫黄改質剤として、ジシクロペンタジエンのオリゴマー(2〜5量体混合物)を用いることもできる。硫黄と硫黄改質剤との混合は、硫黄が溶融した状態、すなわち119℃以上の温度で行われ、製造された改質硫黄も溶融状態に保たれる。

【0026】

得られた改質硫黄は、所定の温度(例えば150℃)以上に加温された微細粉と混合されて改質硫黄中間資材とされる。微細粉としては、石炭灰、シリカヒューム、ガラス粉末、燃料焼却灰、電気集塵灰、貝殻粉砕粉のうち1種または2種以上を選択できる。

【0027】

得られた改質硫黄中間資材は、溶融状態を保つことのできる温度(例えば119℃以上の温度)に保持された状態で、粗骨材および細骨材と混合される。粗骨材および細骨材は、例えば120〜130℃程度に加温されている。粗骨材および細骨材は、骨材として使用できるものであれば種類は特に制限されず、コンクリートに一般に用いられる骨材を使用できる。このような骨材としては、天然石、砂、れき、硅砂、鉄鋼スラグ、フェロニッケルスラグ、銅スラグ、金属の製造時に生成される副生産物、石炭灰、燃料焼却灰、電気集塵灰、溶融スラグ類、貝殻、およびこれらの混合物等からなる群より選択される1種または2種以上を使用することができる。

【0028】

粗骨材の粒径は5mm以上であることが好ましい。また、粗骨材の粒径の上限は50mm以下であることが好ましい。粗骨材の粒径が50mmを超えると、改質硫黄中間資材との混練に機械上の支障を来たすおそれがある。細骨材の粒径は、通常5mm以下である。粗骨材および細骨材の粒径調整には公知の技術を利用することができる。

【0029】

改質硫黄中間資材と粗骨材および細骨材との混合には、これらを受け入れて混練するとともに、内部を所定の温度(例えば119℃)以上に保持することができる混練装置を用いることができる。

【0030】

改質硫黄中間資材と粗骨材および細骨材とを混合することによって、改質硫黄資材4が得られる。

【0031】

次に、上述した表面固化防止装置1を用いた改質硫黄固化体の製造方法について説明する。

【0032】

まず、改質硫黄資材4を溶融した状態で、護岸ブロック2と土壌3とで囲まれて形成された型内に流し込む。

【0033】

次いで、流し込んだ改質硫黄資材4が固化する前に、覆い体11が改質硫黄資材4を覆うように、表面固化防止装置1を設置し、電熱ヒータ12による加熱を行う。表面固化防止装置1の設置は、覆い体11および脱臭装置13を所定の位置に設置し、その後、覆い体11の排気口11bと脱臭装置13の吸入管13bとを接続することによって行うことができる。電熱ヒータ12による加熱は、覆い体11で覆われた空間内の温度が、流し込まれた改質硫黄資材4の表面での固化の進行速度が、内部での固化の進行速度よりも遅くなるような温度、例えば、120℃〜130℃に保たれるように行われる。この温度を保つためには、覆い体11の中に温度センサ(不図示)を設置するとともに、電熱ヒータ12はその駆動を制御する制御部(不図示)を備えた構成とし、温度センサからの検出結果に基づいて電熱ヒータ12の駆動が制御部によって制御されるようにすることが望ましい。

【0034】

そして、覆い体11で改質硫黄資材4を覆った状態を、改質硫黄資材4の表面が固化するまで維持する。改質硫黄資材4の表面が固化した後、覆い体11を改質硫黄資材4の上方から取り外す。改質硫黄資材4の表面の温度は上記の温度に保たれているので、改質硫黄資材4の表面が固化した段階では、改質硫黄資材4は全体が固化し、改質硫黄固化体となる。

【0035】

このように、改質硫黄資材4の表面を所定の温度に保ちながら改質硫黄資材4を固化することで、改質硫黄資材4は、全体が均一に、あるいは下方から固化が進行する。このことにより、固化に伴う改質硫黄資材4の収縮は、改質硫黄資材4の全体にわたってほぼ均一、あるいは下方から上方に向かって進行する。一方、溶融した改質硫黄資材4からはガスが発生するが、改質硫黄資材4の固化が上記のように均一にあるいは下方から進行するので、発生したガスが内部に閉じ込められることはない。

【0036】

以上により、内部に空隙を生じさせることなく改質硫黄資材4を固化することができる。改質硫黄資材4が固化する段階で内部に空隙が生じないので、改質硫黄資材4の固化によって得られた改質硫黄固化体も内部に空隙はなく、よって、得られた改質硫黄固化体は所望の強度を達成することができる。

【0037】

さらに、改質硫黄資材4から発生したガスは、覆い体11で覆われた空間内に捕獲され、捕獲されたガスは脱臭装置13によって臭気が除去されて外部へ排出される。これにより、臭気が周囲に漏れることによる、作業者や周囲環境への影響を排除することができる。

【0038】

ここでは、覆い体11で覆われた空間内の温度を、改質硫黄資材4の表面での固化の進行速度が、内部での固化の進行速度よりも遅くなるような温度とした例で説明したが、内部では固化が進行するが表面では固化に至らないような温度、例えば、120℃〜130℃とすることもできる。この場合は、改質硫黄資材4の内部での固化が完了した段階で覆い体11を取り外し、表面は自然冷却によって固化させる。このように、改質硫黄資材4の表面が最後に固化されれば、空隙を生じさせることなく改質硫黄固化体を製造することができる。

【0039】

なお、この場合は、覆い体11を取り外すタイミングが重要である。つまり、改質硫黄資材4の内部が固化しない段階で覆い体11を取り外してしまうと、得られた改質硫黄固化体の内部に空隙が生じるおそれがある。このことを防止するために、覆い体11を取り外すタイミングを、以下のような方法で判断することができる。第1の方法は、打設からの経過時間と打設した改質硫黄資材4の内部の温度との相関関係を予めとっておき、打設してからの時間で判断する方法である。第2の方法は、打設した改質硫黄資材の表面から気泡が発生しなくなった時点で、内部が固化したことを判断する方法である。

【0040】

図2に、型枠への打設でも応用できる、本発明の他の実施形態による表面固化防止装置の断面図を示す。図2では、脱臭装置については図1に示したものと同様のものを使用できるので、脱臭装置を省略して示している。

【0041】

本実施形態では、覆い体20は、鋼板21aと断熱材21bと面状発熱体21cとを積層した3層構造の天板部21と、天板部21の外周縁にその全周にわたって取り付けられたスカート部25とを有する。天板部21は、例えば幅が1〜2m、長さが3m程度の板状の部分であり、スカート部25は、その4辺にボルト等によって着脱自在に取り付けられる。鋼板21aは、覆い体11の外表面(最上面)を構成し、その内側に、断熱材21bおよび面状発熱体21cがこの順番に配される。スカート部25にはガス吸引口29が設けられている。ガス吸引口29は、覆い体20の下面に形成される空間内のガスを脱臭装置(不図示)が吸引するための接続部となる。鋼板21aの上面には、覆い体20を吊り上げる際に用いられる引掛け具26が取り付けられている。

【0042】

また、面状発熱体21cの下面には温度検出端27が設けられている。温度検出端27は、ガス吸気口29を通ってコントローラ28と接続されている。コントローラ28は、温度検出端27で検出された温度に基づいて、面状発熱体21cの駆動を制御する。

【0043】

上述のように、本形態の覆い体20は、その天板部21に面状発熱体21cを内蔵したものとなっている。面状発熱体21cとしては、例えば、特開平8−207191号公報に開示されたような、非導電性繊維および導電性繊維の交点を接合してなる網目構造体の両端で導電性繊維と電極とを接続した後、樹脂に包埋あるいは繊維強化プリプレグシートを積層して形成した繊維強化樹脂成形体が挙げられる。

【0044】

また、覆い体20は、スカート部25が天板部21から取り外し可能であるだけでなく、天板部21同士も互いに連結可能に構成されている。そのため、改質硫黄資材4(図1参照)が型内に流し込まれた領域の大きさに応じて複数の天板部21を連結し、改質硫黄資材4を覆うのに必要な面積を確保することができる。天板部21同士の連結は、ボルト等を利用した連結具(不図示)によって行うことができる。また、複数の天板部21を連結できるようにしたことに伴い、面状発熱体21c同士も互いに電気的に接続できるように構成されている。

【0045】

本形態の覆い体20は、例えば、以下のようにして組み立てることができる。

【0046】

まず、型内に流し込まれた改質硫黄資材4を覆うのに必要な面積および外形を確保するのに必要な数の天板部21を用意する。次いで、用意した複数の天板部21を適宜配列パターンで並べ、互いに連結する。この際、面状発熱体21cの配線も行う。最後に、連結された複数の天板部21からなる天板組立体の外周に、スカート部25を取り付ける。

【0047】

組み立てられた覆い体20は、引掛け部26にワイヤーロープ等が通され、クレーンで吊り上げられて、改質硫黄資材が流し込まれる型枠や路面等の打設体30上に配置される。

【0048】

このように、本実施形態によれば、改質硫黄資材4が流し込まれる領域の大きさに応じて覆い部20の平面寸法を変更できるので、種々のサイズの改質硫黄固化体の製造に対応することができる。

【0049】

以上、本発明について護岸工事で改質硫黄固化体を打設する場合を例に挙げて説明したが、本発明は、例えば、道路の舗装を改質硫黄固化体で行う場合の道路舗装工事など種々の工事に適用することができる。また、上述した形態では上面が開放した型内に改質硫黄資材を流し込む場合を例に挙げて説明したが、本発明は、上面にも型枠が存在する場合にも適用することができる。その場合、覆い体は、上面の型枠を覆って設置される。なお、加熱手段は、電熱ヒータに限られるものではなく、例えばタービン油といった熱媒を循環させるものであってもよい。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施形態による改質硫黄資材表面固化防止装置を使用状態で示す図である。

【図2】本発明に用いられる覆い体の他の例の断面図である。

【符号の説明】

【0051】

1 表面固化防止装置

4 改質硫黄資材

11,20 覆い体

12 電熱ヒータ

13 脱臭装置

21 天板部

21a 鋼板

21b 断熱材

21c 面状発熱体

25 スカート部

【特許請求の範囲】

【請求項1】

硫黄を原料とする改質硫黄資材を固化させて改質硫黄固化体を製造する際の、前記改質硫黄資材の固化を遅延させるための硫黄固体化用表面固化防止装置であって、

型内に流し込まれた前記改質硫黄資材の表面を加熱する加熱手段と、

前記加熱手段によって加熱された改質硫黄資材の表面を保温する保温手段と、

を有する、硫黄固化体用表面固化防止装置。

【請求項2】

前記保温手段は前記改質硫黄資材の表面上に設けられ、

前記改質硫黄資材が発生するガスから臭気を除去して前記保温手段の外へ排気する脱臭装置をさらに有する、請求項1に記載の硫黄固化体用表面固化防止装置。

【請求項3】

前記保温手段は、前記改質硫黄資材の上方を空間が形成されるように覆って設置される覆い体を有する、請求項1または2に記載の硫黄固化体用表面固化防止装置。

【請求項4】

前記覆い体は断熱材を有する、請求項3に記載の硫黄固化体用表面固化防止装置。

【請求項5】

前記加熱手段は電熱ヒータを有する、請求項3または4に記載の硫黄固化体用表面固化防止装置。

【請求項6】

前記電熱ヒータは前記覆い体に内蔵されている、請求項5に記載の硫黄固化体用表面固化防止装置。

【請求項7】

前記覆い体は、前記電熱ヒータを内蔵した天板部と、該天板部の外周を取り囲むスカート部とを有し、該スカート部は前記天板部に取り外し可能に取り付けられ、かつ、複数の前記天板部が互いに連結可能である、請求項6に記載の硫黄固化体用表面固化防止装置。

【請求項1】

硫黄を原料とする改質硫黄資材を固化させて改質硫黄固化体を製造する際の、前記改質硫黄資材の固化を遅延させるための硫黄固体化用表面固化防止装置であって、

型内に流し込まれた前記改質硫黄資材の表面を加熱する加熱手段と、

前記加熱手段によって加熱された改質硫黄資材の表面を保温する保温手段と、

を有する、硫黄固化体用表面固化防止装置。

【請求項2】

前記保温手段は前記改質硫黄資材の表面上に設けられ、

前記改質硫黄資材が発生するガスから臭気を除去して前記保温手段の外へ排気する脱臭装置をさらに有する、請求項1に記載の硫黄固化体用表面固化防止装置。

【請求項3】

前記保温手段は、前記改質硫黄資材の上方を空間が形成されるように覆って設置される覆い体を有する、請求項1または2に記載の硫黄固化体用表面固化防止装置。

【請求項4】

前記覆い体は断熱材を有する、請求項3に記載の硫黄固化体用表面固化防止装置。

【請求項5】

前記加熱手段は電熱ヒータを有する、請求項3または4に記載の硫黄固化体用表面固化防止装置。

【請求項6】

前記電熱ヒータは前記覆い体に内蔵されている、請求項5に記載の硫黄固化体用表面固化防止装置。

【請求項7】

前記覆い体は、前記電熱ヒータを内蔵した天板部と、該天板部の外周を取り囲むスカート部とを有し、該スカート部は前記天板部に取り外し可能に取り付けられ、かつ、複数の前記天板部が互いに連結可能である、請求項6に記載の硫黄固化体用表面固化防止装置。

【図1】

【図2】

【図2】

【公開番号】特開2007−153630(P2007−153630A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−346718(P2005−346718)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000004444)新日本石油株式会社 (1,898)

【出願人】(590000455)財団法人石油産業活性化センター (249)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000004444)新日本石油株式会社 (1,898)

【出願人】(590000455)財団法人石油産業活性化センター (249)

【Fターム(参考)】

[ Back to top ]