硬化性シリコーン樹脂組成物の保存方法

【課題】一液型硬化性シリコーン樹脂組成物を保存する際に、水素の発生や周辺への放出等の問題を起こさないようして保管するための保存方法の提供。

【解決手段】(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物を保存するに際し、通気孔4を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して0℃以下で保存する。

【解決手段】(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物を保存するに際し、通気孔4を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して0℃以下で保存する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体発光装置用のパッケージや基板に用いられるシリコーン樹脂系組成物の保存方法に関するものである。

【背景技術】

【0002】

半導体発光素子を用いた発光装置は、小型で電力効率がよくまた発光色も鮮やかである。また、半導体発光素子は球切れなどの心配がなく耐久性が良好で、しかも初期駆動特性が優れ、振動や点灯のオン・オフの繰り返しに強いという特徴を有する。このような優れた特性を有するため、発光ダイオード(LED)、レーザーダイオード(LD)などの発光素子を用いる発光装置は、各種の照明器具をはじめとする各種光源として利用されている。

【0003】

このような半導体発光装置は、リードと樹脂組成物とを一体的に成形した樹脂成形体を有してなる半導体発光装置用パッケージ(以下単に「パッケージ」と記すことがある)に、リードと電気的に接続された発光素子を搭載し、該発光素子を封止材で被覆した構成を基本構成としている。

このパッケージを構成する樹脂成形体の材料として、耐熱性に優れたエポキシ樹脂やシリコーン樹脂等の熱硬化性樹脂が近年広く用いられるようになってきている。(特許文献1、2)

このようなシリコーン樹脂系の熱硬化性樹脂の中でも、硬化時にガスの発生がない付加型の熱硬化性シリコーン樹脂組成物が、成形性に優れているため好ましく用いられるようになっている。(特許文献3)

付加型の熱硬化性シリコーン樹脂組成物は、通常ヒドロシリル基を有するポリオルガノシロキサンとアルケニル基を有するポリオルガノシロキサンとを用い、使用時に両者を混合して重合反応を起こさせるような二液型として使用するのが一般的である。ところが、二液型とすると成形時に二液の混合の手間があり、作業性に劣るため一液型の付加型熱硬化性シリコーン樹脂組成物が求められている。

【0004】

しかしながら、ヒドロシリル基を有するポリオルガノシロキサンとアルケニル基を有するポリオルガノシロキサンとを混合して一液化した硬化性シリコーン樹脂組成物とした場合は、成形に使用するまでの保存中にヒドロシリル基が環境中の水分と反応して水素が発生し、水素爆鳴気を形成したり、水素が周辺環境中に放出されたり、成形時の発泡の原因となったりするなどの問題が起こる恐れがある。また、ヒドロシリル基が水分と反応してシラノール基に変化すると、付加硬化反応に寄与しなくなるため硬化不良となる恐れがある。

【0005】

このような湿気や酸素に敏感な物質を包装するために用いられる包装容器として、個装袋とこれを収納する内装袋、これら両者の間に配置された乾燥剤又は脱酸素剤、及びこの内装袋を収納する外装とを備えた包装容器が知られている。(特許文献4)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−156704号公報

【特許文献2】特開2009− 21394号公報

【特許文献3】特開2009−164275号公報

【特許文献4】再公表特許WO00/63092号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、付加型のポリオルガノシロキサン組成物を一液化した場合、成形のために使用するまでの期間、水素の発生や周辺への放出等の問題を起こさないようして保管するための硬化性シリコーン樹脂組成物の保存方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、下記の発明が上記の目的を達成できることを見出し、本発明に至った。

本発明の硬化性シリコーン樹脂組成物の保存方法は、以下の諸点を特徴とするものである。

(1)(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物を保存するに際し、通気孔を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して保存することを特徴とする硬化性シリコーン樹脂組成物の保存方法であること。

このとき、

(2)(3)前記通気孔を有する容器とガスバリア性の包材との間に、脱水剤及び/又は脱酸素剤が封入されていること、及び

(4)前記ガスバリア性の包材を密封する際に、前記通気孔を有する容器とガスバリア性の包材との間の気相部が不活性ガスによって置換されること、

が好ましい態様である。

また、

(5)前記通気孔を有する容器が金属又は樹脂を含む材料で構成されており、

(6)容器を構成する材料が金属製材料の場合、その金属が鉄若しくはその合金又はそれらにメッキ若しくは塗装された鉄系材料、及びアルミニウム又はその合金からなるアルミニウム系材料からなる群から選ばれる少なくとも一種の材料であること、

そして

(7)容器を構成する材料が樹脂系材料の場合は、その樹脂がポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリエステル系樹脂、及びポリアミド樹脂からなる群から選ばれる少なくとも1種の樹脂であること、

が好ましい態様である。

中でも、

(8)前記ガスバリア性の包材は、水蒸気透過度が、2g/m2・24hr以下、かつ酸素透過度が、100mg/m2・atm・24hr以下であること、

が好ましく、その材料としては、

(9)前記ガスバリア性の包材が、下記(ア)〜(ウ)のいずれか1種のフィルムからなる層を少なくとも含む単層又は多層フィルムからなるもの、

が好ましい。

(ア)シリカ蒸着フィルム、アルミナ蒸着フィルム、シリカアルミナ2元蒸着フィルム、ダイヤモンドライクカーボン蒸着フィルムなどの蒸着層つき樹脂フィルム

(イ)アルミニウム箔又はスズ箔

(ウ)エチレン・ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアミド、ポリフッ化ビニル、ポリ塩化ビニル、ポリエチレンテレフタレート、変性ポリアクリロニトリル、並びにポリビニルアルコールからなる群から選ばれる樹脂製フィルム

使用する脱水剤及び脱酸素剤は、

(10) 前記脱酸素剤が気相中の水分に依存せず酸素を吸収する鉄系又は非鉄系の自力反応型の脱酸素剤であり、かつ脱水剤がモレキュラーシーブ(A型ゼオライト)であること、

が好ましい。

本発明の保存方法は次の組成物を保存するのに好適である。

(11) 上記硬化性シリコーン樹脂組成物中の成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂の成分中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下である硬化性シリコーン樹脂組成物。

(12) 上記硬化性シリコーン樹脂組成物中の成分(D)であるフィラー成分が、一次粒子径が0.1〜2.0μmのアルミナ及び/又は比表面積50m2/g以上の超微粒子状シリカを含有するものである組成物。

容器の容量としては、

(13) 通気孔を有する容器の容積をVM、ガスバリア性の包材の容積をVF、保存される硬化性シリコーン樹脂組成物の体積をVとしたとき、VF>VM>Vであり、かつ、硬化性シリコーン組成物単位重量あたりの仮想最大発生水素量を0.2L/kgとした時、発生水素総量<VF−VMとなること、

が好ましく、

この保存方法は、

(14) 半導体発光装置用パッケージの液状射出成形に用いられる上記硬化性シリコーン樹脂組成物の保存方法として好適である。

またこの保存に適する形態は、

(15) 上記(1)〜(14)のいずれかに記載された保存方法に適合するように梱包された硬化性シリコーン樹脂組成物梱包体、

である。

【発明の効果】

【0009】

本発明により、特に半導体発光装置パッケージ用の硬化性シリコーン樹脂組成物を、成形するまでの間、水素の発生による影響を防止できる保存方法が提供される。

【図面の簡単な説明】

【0010】

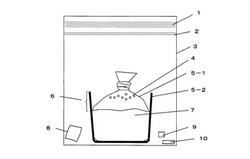

【図1】本発明の梱包方法の一態様を表す概念図(実施例1相当)である。

【図2】本発明の梱包方法の別の一態様を表す概念図(実施例2相当)である。

【発明を実施するための形態】

【0011】

本発明に係る硬化性シリコーン樹脂組成物の保存方法について、その実施形態をより詳細に説明する。

<1.硬化性シリコーン樹脂組成物>

本発明の保存方法が適用される半導体発光装置パッケージの液状射出成形に好適な硬化性シリコーン樹脂組成物の構成成分や組成について、具体的に説明する。

(1)構成成分

本発明方法の対象となる硬化性シリコーン樹脂組成物は(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、及び(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物であり、特に前記成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下であることが好ましい。

以下、各成分を個別に説明する。

【0012】

(A)ヒドロシリル基を有するポリオルガノシロキサン

ヒドロシリル基を有するポリオルガノシロキサンとしては、分子内に2個以上のヒドロシリル基を有するものが好ましく、このようなポリオルガノシロキサンとしては、例えば両末端にヒドロシリル基を有するものや、両末端がトリメチルシリル基で封鎖されたメチルヒドロシロキサン重合体及びメチルヒドロシロキサン−ジメチルシロキサン共重合体等が挙げられる。

【0013】

(B)アルケニル基を有するポリオルガノシロキサン

アルケニル基を有するポリオルガノシロキサンとしては、下記一般式(1)

RnSiO[(4−n)/2] ・・・(1)

で示されるような、1分子中にケイ素原子に結合したアルケニル基を少なくとも2個有するポリオルガノシロキサンが好ましく用いられる。

但し、上記式(1)において、Rは同一又は異種の置換又は非置換の1価炭化水素基、アルコキシ基、又は水酸基であり、かつ一分子中で少なくとも2個はアルケニル基であり、nは1≦n<3を満たす正の数である。

上記(B)アルケニル基を有するポリオルガノシロキサンにおいて、アルケニル基としては、ビニル基、アリル基、ブテニル基、ペンテニル基などの炭素数2〜8のアルケニル基が好ましい。

【0014】

このような(B)アルケニル基を有するポリオルガノシロキサンの具体例としては、ビニル基含有ポリオルガノシロキサンが挙げられる。

なお、上記(A)、(B)の区分は排他的なものではなく、一分子中にヒドロシリル基とアルケニル基の両者を有するポリオルガノシロキサンも好適に用いることが可能である。

【0015】

(C)硬化触媒

本発明に用いる硬化性シリコーン樹脂組成物は、硬化反応を所望の時間で進めるために、硬化触媒を含有している。

このような付加重合型のポリオルガノシロキサン用の硬化触媒は、上記成分(A)中のヒドロシリル基と上記成分(B)中のアルケニル基との付加反応を促進するための触媒であり、その例としては、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と一価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート等の白金系触媒、パラジウム系触媒、ロジウム系触媒などの白金族金属触媒が挙げられる。

【0016】

(D)フィラー

本発明に用いることができる無機フィラーとしては、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム等の金属酸化物;炭酸カルシウム、炭酸バリウム、炭酸マグネシウム、硫酸バリウム、水酸化アルミニウム、水酸化カルシウム、水酸化マグネシウム等の金属塩;窒化硼素、アルミナホワイト、コロイダルシリカ、ケイ酸アルミニウム、ケイ酸ジルコニウム、酸化ジルコニウム、硼酸アルミニウム、クレー、タルク、カオリン、雲母、合成雲母などが挙げられる。

【0017】

また、有機フィラーとしては、フッ素樹脂粒子、グアナミン樹脂粒子、メラミン樹脂粒子、アクリル樹脂粒子、シリコーン樹脂粒子等の樹脂粒子などを挙げることができるが、いずれもこれらに限定されるものではない。

このうち、半導体発光装置用パッケージに用いる際には、光線反射率が高い、酸化アルミニウム、酸化チタン、酸化ジルコニウム、酸化亜鉛などをフィラーとして用いることが特に好ましい。発光素子の発光波長が410nm以下である場合には、紫外〜近紫外域の光吸収が少ないという点から酸化アルミニウム、酸化ジルコニウムなどが好ましい。また、熱伝導率の観点からは、酸化アルミニウム、窒化ホウ素が好ましい。

【0018】

フィラーは単独もしくは2種以上混合して用いることができる。

上記フィラーを含む場合、フィラーのアスペクト比が、1.1〜4.0であることが反射率の観点、及び熱伝導率の観点の観点から好ましい。

また、上記フィラーは、1次粒子径が0.1μm〜2μmであることが好ましい。下限値については好ましくは0.15μm以上、更に好ましくは0.2μm以上であり、上限値については好ましくは1μm以下、更に好ましくは0.8μm以下、特に好ましくは0.5μm以下である。

【0019】

フィラーの1次粒子径は、電子顕微鏡観察における、視野内の所定数(例えば20個、100個等)の粒子径を計測して、その算術平均値を計算することで、求めることができる。

1次粒子径が小さすぎると、散乱光強度が小さいため光線反射率が低くなる傾向があり、1次粒子径が大きすぎると、散乱光強度は大きくなるが、前方散乱傾向になるため光線反射率は小さくなる傾向にある。なお、樹脂組成物中の充填率を高くするために1次粒子径が2μmよりも大きいフィラーを併用することもできる。

【0020】

また組成物の流動特性を調整するためにフィラーとして超微粒子状シリカを用いてもよい。このようなシリカとしては、比表面積が50m2/g以上となるような粒子径のものが好ましい。微粒子状シリカの比表面積は、水銀圧入式ポロシメーターや、窒素吸着式BET比表面積測定装置等を用いて測定することができる。

【0021】

(E)その他の成分

上記の各種成分の他に、本発明の目的・効果を逸脱しない限り、必要に応じて1種又は2種以上の他の成分を任意の比率および組み合わせで含有させることができる。

このような成分としては、前述の窒化ホウ素、窒化アルミニウムなどの他に繊維状アルミナ等の熱伝導性改良剤、石英ビーズ、硝子ビーズ等の寸法安定性改良剤、硬化速度制御剤、老化防止剤、ラジカル禁止剤、紫外線吸収剤、接着性改良剤、難燃剤、界面活性剤、保存安定性改良剤、オゾン劣化防止剤、光安定剤、増粘剤、可塑剤、カップリング剤、酸化防止剤、熱安定剤、導電性付与剤、帯電防止剤、放射線遮断剤、核剤、リン系過酸化物分解剤、滑剤、顔料、金属不活性化剤、物性調整剤などが挙げられる。

【0022】

なお、この成分(E)として三重結合含有有機化合物等の硬化速度制御剤を用いる場合は、前記で規定するヒドロシリル基の含有量を求める際に、この成分も含む組成物の重量あたりのヒドロシリル基含有量として計算する。

【0023】

(2)組成

本発明における上記(A)ヒドロシリル基を有するポリオルガノシロキサン及び(B)アルケニル基を有するポリオルガノシロキサンの使用量は、全体のポリオルガノシロキサン混合物として、これに含まれるアルケニル基1モル当たり、同じ混合物中のヒドロシリル基が通常0.5モル以上となる量であり、好ましくは0.7モル以上、より好ましくは0.8モル以上となる量である。また上限は通常2.0モル以下となる量であり、好ましくは1.8モル以下、より好ましくは1.5モル以下となる量である。

【0024】

アルケニル基とヒドロシリル基をこのような割合として反応させることにより、硬化後の未反応基の残存量を低減し、半導体発光装置パッケージ等として用いた時に、点灯による着色や剥離等の経時変化が少ないものとすることができる。

また(C)付加重合用硬化触媒の使用量は、白金族金属として上記全ポリオルガノシロキサン成分の合計重量に対して通常1重量ppm以上、好ましくは2重量ppm以上であり、通常500重量ppm以下、好ましくは100重量ppm以下である。硬化触媒を上記のような量で用いることにより硬化反応を迅速に進めることができる。

【0025】

(D)フィラーの使用量は、使用するフィラーの粒径や種類、ポリオルガノシロキサンとフィラーとの屈折率差、あるいは希望する反射率等により適宜選択される。具体的には、成分(A)と成分(B)のポリオルガノシロキサンの合計量100重量部に対し通常20重量部以上、好ましくは50重量部以上、更に好ましくは100重量部以上であり、通常900重量部以下、好ましくは600重量部以下、更に好ましくは400重量部以下である。

【0026】

上記範囲内であると反射率、成形性等が良好である。上記下限未満である場合には光線が透過してしまい半導体発光装置の反射効率が低下する傾向にあり、上限よりも大きい場合には材料の流動性が悪化することにより成形性が低下する傾向となる。

前述の通り、本発明方法に用いる硬化性シリコーン系樹脂組成物には、各種の(E)その他の成分に相当する成分を用いることができる。このような場合も、その目的と組成物全体としての特性とのバランスを考慮して、その使用量を調整して用いることが好ましい。

【0027】

<2.梱包材料>

(1)通気孔を有する容器

本発明においては、通気孔を有する容器として金属製の缶や樹脂製の袋を好ましく使用することができる。

本発明において使用できる金属製の缶としては、いわゆる「塗料缶」と呼ばれるような、円筒状で少なくともその一方の端面が蓋状に着脱可能となっており、かつ当該端面に内容物の装入又は取り出し用の開口部と外気との連通用の開口部を有するものが好ましく用いられる。

また容量は、内容物の量に応じて選定すればよいが、例えば1リットル程度の缶から、いわゆる「(オープン)ドラム缶」と呼ばれる200リットル程度のものまで、特に限定することなく使用できる。

【0028】

中でも射出成形機にセットしやすく、また本発明方法が好ましく適用される硬化性シリコーン樹脂組成物を用いた半導体発光装置用パッケージの成形の際に通常実施される成形方法において、一度の成形で内容物を使いきることができ、原材料のロスが生じにくいことから1〜20リットルの缶が好ましく、内容物の自重により外装用包材として用いるガスバリア性の包材にピンホールなどの損傷が起きにくいことから1〜10リットルの缶が特に好ましい。

【0029】

なお、内容物を取り出す際に、加圧により硬化性シリコーン樹脂組成物を圧送するような場合は、その圧力に耐えることのできる缶体を使用する必要がある。

前述の通り、上記硬化性シリコーン樹脂組成物は水分との接触等によって水素を発生することがあるので、本発明の梱包方法に用いる容器には、容器気相中の水分や酸素、及び発生した水素を容器外へ排出するための通気孔を有している必要がある。

【0030】

通気孔の大きさは特に限定されることはないが、例えば直径0.5mmから数cm程度の円形の通気孔とすることが好ましい。通気孔の大きさが小さすぎると発生した水素の放出が十分行われなくなり可能性があり、一方過度に大きいと、輸送中などにこの通気孔を経由して内容物のシリコーン樹脂組成物がガスバリア性包材の内側に漏洩・付着したり、梱包時や開封時にほこりや水分が付着・混入したりする等の恐れがあるため、あまり好ましくない。

【0031】

また通気孔は通常1個あれば十分であるが、保存や輸送等の取扱いに問題が生じない範囲で複数個有していても構わない。また、通気孔を大きくした場合は、上記の問題を回避するために孔の部分に不織布や網を張ってもよい。

この金属製の缶の材質は、組成物と反応したり、組成物の硬化を促進したりするようなことがなければ特に限定されないが、鉄若しくはその合金又はそれらにメッキ若しくは塗装された鉄系材料、及びアルミニウム又はその合金からなるアルミニウム系材料からなる群から選ばれる少なくとも一種の材料を用いることが、取扱い性や入手のしやすさ、あるいは強度の点で好ましい。

【0032】

このような材料としては、例えばステンレス鋼、アルミニウム合金、または軟鉄が例示できる。中でも、強靱性と重量とのバランスが優れ、加圧に適しているブリキ製やステンレス鋼製の缶が好ましい。

本発明方法に用いる金属製の缶の強度としては、上述のように加圧によって内容物である硬化性シリコーン樹脂組成物を取り出す場合は、加圧に耐えることができる耐圧性を持つ必要がある。

【0033】

また硬化性シリコーン樹脂組成物の粘度や取り出し時の歩留まり(缶内残留分の削減)を考慮すると、該組成物を直接缶内に装入してもよいが、例えばポリオレフィン製の袋に入れた上で、金属缶に装入するという方法も一般的であるので、その際の作業効率を考慮すると、この金属製の缶は、前述のように一方の端面が取り外し可能となっていて、大きく開口することが可能な形状とすることが好ましい。この場合、通気孔は取り外しできる蓋に小孔として設ければよい。

【0034】

また、本発明の別の態様として、通気孔を有する容器として、金属缶に代えて樹脂製の柔軟な袋を用い、これに硬化性シリコーン樹脂組成物を装入したものを、必要に応じて大きく開口可能な樹脂製又はダンボール製等の保護容器に入れ、さらにガスバリア性を有する包材に入れて密閉し保存することもできる。

この場合は成形時にガスバリア性の包材を開封して前記硬化性シリコーン樹脂組成物を装入した袋を取り出し、射出成形機に装着可能な金属缶等に袋ごと入れて該樹脂組成物を供給できるようにして成形を行えばよい。

【0035】

容器として使用する樹脂製の袋の材料となる樹脂としては、ポリエチレンやポリプロピレンなどのポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリエステル系樹脂、及びポリアミド樹脂などが好ましく用いられる。

通気孔は袋の上部に予め設けておいてもよいが、硬化性シリコーン樹脂組成物を装入し袋の上部を結ぶ等して密閉した後に、袋の気相部分に孔を開けるのが装入時の漏洩やこぼれを防ぐ意味でも好ましい。

【0036】

通気孔の大きさや個数は前述の金属製の缶の場合と同じであるが、過度に大きいと取り扱い時に樹脂製の袋が破れやすくなるため、通気孔の大きさは通常5mm程度以下の小孔であることがより好ましい。

容器として使用する袋の大きさは、前記硬化性シリコーン樹脂組成物の全量を装入可能であり、射出成形時に装着・使用する金属缶に袋ごとセットする際に、金属缶の縁より上に袋の上縁が出る程度の大きさであることが好ましい。

【0037】

このような袋を容器として用いる場合に使用する前記保護容器は、袋の機械的強度を補い、変形や破れを防ぎ、かつ持ち運びを容易にするもので、カップ状、箱状など破れやすい袋の側面や下面を保護できる形状を有するものが好ましく、このような容器に封入した上で、ガスバリア性の包材により包装すればよい。

上記の保護容器は硬化性シリコーン組成物を装入した袋の出し入れを可能とするために大きな開口部を有し、蓋はあっても無くてもよいが、蓋を設ける場合には必ず通気可能な構造とし、硬化性シリコーン組成物から発生する水素や袋の気相部に含まれる水分や酸素を保護容器の外へ排出できるようにする必要がある。

【0038】

(2)ガスバリア性包材

本発明の梱包方法においては、硬化性シリコーン樹脂組成物を上記のように金属製の缶や樹脂製の袋等に装入した上で、ガスバリア性包材を用いて密封する。

上記ガスバリア性包材(ガスバリア性フィルム)により侵入を防ぐべきガスは、特に水蒸気である。組成物の劣化防止と水素発生予防のために、ガスバリア性包材は水蒸気透過性が低い方が好ましい。また、前述の通り硬化性シリコーン樹脂組成物が水分と接触した場合に水素を発生するが、ここに酸素が存在すると水素爆鳴気を形成する恐れがあるために、ガスバリア包材は酸素透過性も低い方が好ましい。

【0039】

このような包材としては、下記(ア)〜(ウ)のいずれか1種のガスバリア性を有するフィルムからなる層を少なくとも含む単層又は多層フィルムからなるものが好ましい。

(ア)シリカ蒸着フィルム、アルミナ蒸着フィルム、シリカアルミナ2元蒸着フィルム、ダイヤモンドライクカーボン蒸着フィルムなどの蒸着層つき樹脂フィルム

(イ)アルミニウム箔又はスズ箔

(ウ)エチレン・ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアミド、ポリフッ化ビニル、ポリ塩化ビニル、ポリエチレンテレフタレート、変性ポリアクリロニトリル、並びにポリビニルアルコールからなる群から選ばれる樹脂製フィルム

なお、これらのフィルムは、他のフィルムや基材等と複合化した積層体として用いても構わない。

【0040】

特に、ポリエステルフィルムとポリオレフィンフィルムとの中間層部分に前記ガスバリアフィルム層を有する積層フィルムが、強度が高くかつ柔軟性にすぐれていて取り扱いやすいので、好ましい。

このような積層フィルム型のガスバリア性の包材の具体例としては、

(a)KOP(Kコート二軸延伸ポリプロピレン)、KON(Kコートナイロン)、KPET(Kコートポリエステル)などのKコート(ポリ塩化ビニリデンコート)フィルムにラミネートした包材、

(b)シリカ、アルミナなどの蒸着フィルムにラミネートした包材、

(c)アルミニウム箔にラミネートした包材、

(d)EVOH(ポリビニルアルコール)など酸素透過性の低い特殊フィルムにラミネートした包材、

などが挙げられ、いずれも特に限定されることなく好ましく使用することができる。

【0041】

また、数週間程度の短期保存の場合にはポリエチレンテレフタレート(PET)フィルムや二軸延伸ナイロン(ON)フィルム、又はこれを基材とするラミネートフイルムも好ましく用いることができる。

これらのガスバリア性包材の酸素透過度としては、一重のガスバリア性包材を用いる数日以内の短期保存の場合や二重袋を採用できる場合には100mg/m2・atm・24hr以下であることが好ましく、一重のガスバリア性包材を用いて上記を超える保存を行う場合は、2mg/m2・atm・24hr以下であることが好ましく、1.5mg/m2・atm・24hr以下であることがより好ましい。酸素透過度は低いほど好ましいので、下限値は特定されないが、通常は0.2mg/m2・atm・24hr、多くは0.4mg/m2・atm・24hr程度のものが用いられる。

【0042】

上述した通り、このようなガスバリア性フィルムは水分透過度(透湿度)が低いほど好ましい。水分が硬化性シリコーン樹脂組成物に接触すると、組成物中のヒドロシリル基を有するポリオルガノシロキサンと反応して水素が発生する恐れがある。通常用いるガスバリア性フィルムの透湿度は、2g/m2・atm・24hr以下であり、好ましくは1.5g/m2・atm・24hr以下、より好ましくは1.2g/m2・atm・24hr以下である。

【0043】

このようなガスバリア性包材を前記脱水剤及び脱酸素剤と共に用いることにより水分(水蒸気)の侵入を防いで、ヒドロシリル基の反応による水素発生を抑制することが可能となり、更には、仮に保存中に組成物から水素が発生したとしても、酸素の侵入をも防止するので、水素と混合して梱包の内部の気相部が水素爆鳴気を形成することを防止できる。

この包材の形状は、硬化性シリコーン樹脂組成物を装入した金属製の缶の外側を覆うことができ、かつ密封可能であれば特に限定されないが、袋状の形状のものが、密封が容易であり好ましい。

【0044】

特に、前述の、硬化性シリコーン樹脂組成物中の成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂成分中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下であるような硬化性シリコーン樹脂組成物を保存する際の包装に際しては、包材の容量として、通気孔を有する容器の容積をVM、ガスバリア性の包材の容積をVF、保存される硬化性シリコーン樹脂組成物の体積をVとしたとき、VF>VM>Vであり、かつ、VF−VMが硬化性シリコーン組成物単位重量あたりの仮想最大発生水素量を0.2L/kgとして求める発生水素総量を上回る体積であるようにすると、仮に組成物に含まれるヒドロシリル基が何らかの理由で多量に分解して水素を放出したとしても、水素ガスによる包材の破損を防止することができるので好ましい。

【0045】

ここで仮想最大発生水素量とは、上記のような硬化性シリコーン樹脂組成物を用いて保存を行った場合、何らかの理由で低温(0℃以下)状態での保存ができなかった場合を想定してモデル実験を行って求めた、想定トラブル時の水素発生量に安全係数(約20%の割増)を乗じて算出した水素発生量のことであり、組成物の配合に依存するパラメータである。

【0046】

本発明では、これを「0.2L/kg」と設定した。これはヒドリシリル基の含有量が上記範囲である場合の組成物についての測定値から得た実験値に基づくものである。

上記においてVF−VMはガスバリア性包材の容積から硬化性シリコーン樹脂組成物の体積及び梱包当初からガスバリア包材内に存在する気相部の体積を除いた残容積を示し、通気孔を有する容器として有孔の薄手ポリエチレン袋を単独で使用する場合等、梱包当初の気相部の体積を考慮しなくてもよい場合には、前記VF−VMをVF−Vと置き換えても構わない。

【0047】

またこのガスバリア性包材の容積は通気孔を有する容器の体積に対して120%以上500%以下とすることが好ましく、200%以上400%以下とすることがより好ましい。

包材の容積が小さすぎると、通気孔を有する容器を包材中に収容するのに手間を要するとともに、該容器との間に形成される空間部が少なくなって気体の循環や流通が不十分となり、下記の脱酸素剤を使用しても十分な効果が得られないことがある。

なお上記範囲よりも過度に大きい包材を用いると、保存効率や経済性が悪くなるだけでなく、保存中の破れ等の可能性が大きくなってしまう。

【0048】

(3)脱水剤

上述のように、硬化性シリコーン樹脂組成物を装入した容器をガスバリア性包材中に密封する際に、両者の間の空間部分に脱水剤を封入することが好ましい。

これによって包材を通過して侵入した水分を吸着したり、反応して除去したりすることができ、ヒドロシリル基と水分との反応による水素の発生を防止することができる。脱水剤としては、例えば生石灰や塩化カルシウムなどの化学的脱水剤や、シリカゲル、酸化アルミニウム、モレキュラーシーブ、アロフェン、粘土鉱物、ゼオライトなどの物理的脱水剤のいずれも使用することができるが、酸性や塩基性を示さず、かつ低温でも脱水能力が高いモレキュラーシーブやゼオライトを好ましく使用することができ、特にA型ゼオライトが好ましい。

【0049】

脱水剤の使用量は、空間部の体積100cm3当たり通常0.1g〜10g程度である。

なお、脱水剤の効果をより確実なものとするためには、前述のように包装した状態で気体が流通する程度の空間部分を有していることが好ましい。

【0050】

(4)脱酸素剤

上述のように、通気孔を有する容器をガスバリア性包材中に密封する際に、両者の間の空間部分にさらに脱酸素剤を封入することが好ましい。

これによって包材を通過して侵入した酸素を反応により除去でき、より効果的に水素爆鳴気の形成を防止できる。

このような脱酸素剤としては、一般に脱酸素剤として使用されているいずれの脱酸素剤も使用することができ、酸素と反応して安定化する無機系や有機系の薬剤を用いることが好ましい。

【0051】

このような反応により酸素を除去する脱酸素剤としては、無機系、有機系のいずれについても、酸素との反応時に水分を必要とするタイプ(水分依存型)と水分を必要としないタイプ(自力反応型)とがあるが、本発明においては硬化性シリコーン組成物中のヒドロシリル基が水分と接触すると水素を発生するため気相を低水分雰囲気に保つ必要があるので、水分が存在しない状態でも酸素と反応可能な自力反応型脱酸素剤を使用することがより好ましい。

【0052】

自力反応型の脱酸素剤としては、無機系では鉄系の酸素吸収剤が好ましく、有機系では植物油、魚油等の不飽和油脂及び対応する不飽和脂肪酸、ブタジエンオリゴマー等の不飽和基含有重合体、アスコルビン酸及びその塩、グリセリン、グルコース、糖アルコール、1,2−ジオール類等の多価アルコール、カテコール、レゾルシン、ハイドロキノン、クレゾール、没食子酸及びピロガロールなどのフェノール系化合物などが例示され、無機系、有機系共に酸素吸収反応を促進する物質と適宜組み合わせて用いることができる。

【0053】

これらの脱酸素剤は粉体として直接使用してもよく、必要に応じてシリカ、珪酸アルミニウム、アルミナ、活性アルミナ、水酸化アルミニウム、珪酸カルシウム、炭酸カルシウム、珪藻土、パーライト、ゼオライト、活性白土、シリカゲルなどの担体に担持して使用してもよい。また、粒状、板状などの成形品として使用することもできる。

脱酸素剤は、その種類にもよるが、例えば空間部の体積100cm3当たり担体や反応促進物質などの各種助剤を含めて0.1g〜10g程度用いることが好ましい。

なお、硬化性シリコーン樹脂組成物の保存温度である0℃以下のような低温では、脱酸素剤の反応性が低下するので、脱酸素剤としては、酸素吸収速度が速く、活性が高いものを選択し、脱酸素剤をその酸素吸収能力と容器と包材との間の気相部の体積から想定される必要量の1.2〜1.5倍の過剰量使用することが好ましい。

【0054】

このような低温条件下では、脱酸素剤の活性が低下することと併せて、ヒドロシリル基と水分の反応も低温のため抑制されるため、水素の発生はほとんど起きなくなる。

本発明において、脱酸素剤は冷凍庫のトラブル等により硬化性シリコーン樹脂組成物が0℃を上回る温度に長時間さらされ、多量の水素を発生するような場合でも、ガスバリア包材の外部から透過・侵入する酸素を除去・吸収し、水素爆鳴気の形成を抑制することが主な使用目的である。

【0055】

脱酸素剤として、鉄系など水分依存型(酸素吸収に水分が必要)の脱酸素剤を用いる場合は、粘土鉱物等の助剤に必要最低限量の水分を保持させて脱酸素剤主剤との混合粉末として用いる等により、ガスバリア性包材内の気相中の湿度(水分量)を過度に高めることなく脱酸素剤主剤に水分を移行させて、迅速に酸素を吸収させるようにすることもできる。 硬化性シリコーン樹脂組成物を装入した容器を、ガスバリア性包材を用いて梱包する際に、ガスバリア性の包材と容器との間の気相部を窒素等の不活性ガスを用いて置換したり、予め包材中に不活性ガスを満たしたりした上で梱包・密封すると、この部分の水分や酸素を除去しておくことができ、より長期にわたり酸素、水分が低い状態を維持できるので好ましい。

このとき、使用する不活性ガスは予め生石灰や塩化カルシウムを充填した層を通過させものや、冷凍等によって水分を除去したものを用いることがより好ましい。

【0056】

<3.保存方法>

本発明では上記の硬化性シリコーン樹脂組成物を、通気孔を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して保存する。

これにより、保存中に発生する可能性がある水素が包材の外へ放出・拡散することを防止できる。

該容器と酸素バリア性の包材との間に、上記のように脱酸素剤及び/又は脱水剤が封入されていると、脱酸素剤によって酸素が除去・吸着されて、組成物から発生した水素と酸素とが爆鳴気を形成するのを防ぐことができ、かつ脱水剤によって、系外から侵入する水分を除去し、保存されている組成物中のポリオルガノシロキサンのヒドロシリル基が加水分解されて水素を生成することを予防できる。

【0057】

保存中の温度としては、−25℃以上、0℃以下とすることが好ましい。0℃を越えるような保存温度では、一液型の硬化性シリコーン樹脂組成物の硬化反応及びヒドロシリル基の加水分解反応の発生が無視できないレベルとなって、組成物の粘度上昇等が進み、可使時間(ポットライフ)が短くなると共に水素発生量も増加する恐れがある。一方、−25℃未満のような低温としても、硬化反応の抑制の程度はあまり向上しない一方、低温維持のためのエネルギー消費が多くなるため経済的でないばかりでなく、過度の低温下では系が凝固したり相分離したりして組成物としての均一性が失われる可能性があり、脱酸素剤の反応性(酸素除去性能)が低下する恐れもある。

【0058】

保存時の環境湿度は、組成物への水分の影響を防ぐために、通常は低い方が好ましく、例えば50%以下、好ましくは40%以下とすることが好ましい。

保存中の湿度が高いと上記の通り、水分が系内に侵入して組成物の構成成分であるポリオルガノシロキサン中のヒドロシリル基を加水分解し、硬化を遅くしたり、水素を発生させたりする原因となるので好ましくない。

【0059】

なお、本発明においては、0℃下で保存を行うために、低温チャンバーや冷凍室、冷蔵室などの密閉された条件下で保存することが一般的である。このような密閉条件で保存する際も、万一の水素発生を考慮して常時換気を行うか、少なくともある程度定期的に換気を行うようにすることが好ましい。換気はチャンバー等の上部から排気する形で行うようにすると効果的である。

【0060】

<4.成形その他>

(1)成形方法

本発明の保存方法が適用される硬化性シリコーン樹脂組成物を用いて、半導体発光素子用パッケージを製造するための成形方法としては、圧縮成形法、トランスファー成形法、液状射出成形(LIM)法を含む射出成形法が好ましく用いられる。

【0061】

中でも液状射出成形法は、その生産性が良好であることや、成形品単位個数当たりの金型費用が安価である等の点で、従来用いられていたトランスファー成形法よりも好ましい。

液状射出成形法を用いる場合の、射出成形機のシリンダー設定温度は材料に応じて適宜選択すればよいが、例えば100℃未満、好ましくは80℃未満、さらに好ましくは、60℃未満である。また、金型温度は80℃以上、300℃未満、好ましくは100℃以上、250℃未満、さらに好ましくは、130℃以上、200℃未満である。

【0062】

射出時間は材料に応じて調整するが、通常数秒あるいは1秒以下である。成形時間は材料のゲル化速度や硬化速度に応じて適宜選択され、通常3秒以上、1200秒未満、好ましくは5秒以上、900秒未満、さらに好ましくは10秒以上、600秒未満である。

【0063】

(2)成形機への組成物の供給

本発明の保存方法によって保存された硬化性シリコーン樹脂組成物の成形機への供給方法は特に限定されないが、例えば金属缶の取り出し口に接続した耐圧配管を経由して成形機の樹脂供給口に圧送することが好ましい。

【0064】

この時、金属缶の外気との連通用の開口部に接続した加圧用配管から加圧窒素等を供給して、硬化性シリコーン樹脂組成物を押し出すようにするのがよい。また、油圧機構を用いて加圧してもよい。

なお硬化性シリコーン樹脂組成物の保存を樹脂袋等の容器を用いて行った場合も、前述のような方法で、射出成形機に装着可能な金属缶等に袋ごと入れて該樹脂組成物を供給できるようにすればよい。

【0065】

このような加圧による供給を行うに際しては、金属缶や配管の材質を加圧に耐えるものとする、配管部の径を硬化性シリコーン樹脂組成物の粘度や吐出圧、吐出量等に合ったものとする、配管の屈曲部を極力少なくするなどの点に注意を払うことが好ましい。

本発明の方法で保存される硬化性シリコーン組成物は半導体発光装置用パッケージ用材料として使用することができ、得られる成形品は高い反射率を有するが、配管径が小さかったり屈曲部が多かったりすると、金属配管内部が磨耗し、脱落した金属粉が上記組成物に混入して成形品が黒ずみ、反射率が低下する恐れがある。

【実施例】

【0066】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明はその要旨を逸脱しない限り、下記の実施例によって限定されるものではない。

1.硬化性シリコーン樹脂組成物

(1)硬化性シリコーン樹脂の製造

1)硬化性シリコーン樹脂A

以下の各成分を、混合物中のヒドロシリル基/ビニル基のモル比が1.43、白金濃度が13ppmとなる比率で混合して、硬化性シリコーン樹脂Aを調整した。

この硬化性シリコーン樹脂A中のヒドロシリル基含有量は0.40mmol/gである。

【0067】

成分(A):重量平均分子量1200の両末端水素メチルヒドロシロキサン‐ジメチルシロキサンコポリマー

成分(B):重量平均分子量17000の両末端ビニル基ポリジメチルシロキサン

成分(C):白金−テトラメチルジビニルジシロキサン錯体

【0068】

2)硬化性シリコーン樹脂B

上記1)で調製した硬化性シリコーン樹脂Aに、成分(E)として硬化速度制御剤(3−メチル−3−トリメチルシロキシ−1−ブチン)を両末端ビニルポリジメチルシロキサンにて希釈した液(アルキニル基0.17mmol/g、ビニル基0.15mmol/g含有)を、硬化性シリコーン樹脂A110重両部に対して5重量部の割合で混合して、硬化性シリコーン樹脂Bを得た。

この硬化性シリコーン樹脂B中のヒドロシリル基含有量は0.42mmol/gである。

【0069】

(2)硬化性シリコーン樹脂組成物の製造

1)硬化性シリコーン樹脂組成物A

上記(1)1)で調製した硬化性シリコーン樹脂A(35重量部)に、成分(D)として一次粒子径0.3μm、二次粒子径1.2μmのアルミナ(60重量部)、及び表面がトリメチルシリル処理された一次粒子径12nm、比表面積140m2/gのヒュームドシリカ粉末(5重量部)を混合し、真空下で脱気を行いつつ、自転公転式ミキサーを用いて均一になるまで混練し、硬化性シリコーン樹脂組成物Aを得た。

この硬化性シリコーン樹脂組成物A中のヒドロシリル基含有量は0.14mmol/gである。

【0070】

2)硬化性シリコーン樹脂組成物B

上記(1)2)で調製した硬化性シリコーン樹脂Bを使用し、該樹脂(35重量部)あたり、成分(D)の量を60.3重量部、ヒュームドシリカ粉末の量を4.7重量部としたこと以外は、上記組成物Aと同様にして、混合・混練を行い、硬化性シリコーン樹脂組成物Bを得た。

この硬化性シリコーン樹脂組成物B中のヒドロシリル基含有量は0.15mmol/gである。

【0071】

2.硬化性シリコーン樹脂組成物の保存安定性評価

(1)参考例

保存条件の水素発生量に与える影響を調べるため、硬化性シリコーン樹脂組成物をガラスバイアル瓶に入れて所定の条件で保存後、気相部を分析することにより水素発生量、ヒドロシリル基(SiH基)の水素への転化率を調べた。

【0072】

[参考例1]

上記1.で得た硬化性シリコーン樹脂組成物Aを内容積12mlのセプタム付きヘッドスペース用ガラスバイアル瓶に1g採取し、23℃、1気圧、相対湿度55%の環境下で密閉後、−20℃の冷凍庫内で保存した。

1週間経過後、ガラスバイアル瓶を冷凍庫から取り出し、23℃で20分間放置して内容物の温度を常温に戻した後に、ガラスバイアル瓶の気相部1mlをシリンジで分取しガスクロマトグラフィー法により水素濃度の分析を行い、下記式によりシリコーン樹脂組成物単位重量あたりの水素発生量(mL/g)を求めた。

なお水素発生量は、ガラスバイアル瓶のシリコーン樹脂組成物部分を除いた気相部の体積を11.5mlとし、水素発生やサンプル採取による圧力変化は無視して、23℃、1気圧における値として算出した。

【0073】

またヒドロシリル基の転化率(水分と反応することにより失われたSiH基の割合)は、用いた硬化性シリコーン樹脂Aに含まれる初期SiH総量を1H−NMR分析により定量し、保存中に生成した水素に対応する量(等モル)のSiH基が水との反応により消費されたと仮定して計算し、消費SiH総量を求め、両者の比より算出した。

分析条件、SiHと水との反応式、及びSiH転化率の算出方法を以下にまとめて示し、また結果を他の参考例と併せて表1に示す。

【0074】

<GC測定条件と水素発生量>

装置 :Agilent GC5890TCD

カラム :Agilent HP-PLOT Molecular Sieve 5A 30m×0.32mm×25μm

注入口温度 :100℃

スプリット :1/10

窒素ガス流量 :2.0mL/min(一定)

オーブン温度 :40℃(一定)

検出器温度 :100℃

検出器 :TCD

注入量 :1ml

水素発生量(ml/g)=気相中水素ガス濃度(vol%)×気相体積(ml)÷100÷サンプル重量(g)

【0075】

<1H−NMR測定条件>

装置 :日本電子製 JNM-ECS400

プローブ :H5XAT/FG2(インバース)

測定条件 :single pulse ex2

積算回数 :64回

緩和時間 :4sec

試料管 :5mmφNMR試料管

【0076】

<SiHと水との反応式と転化率の計算>

≡SiH + H2O → ≡SiOH + H2

(「≡Si」は、Si原子のHとの結合以外の、原子価3価分の結合を示す)

SiH転化率(%)=(水素発生総量(モル)÷初期SiH総量(モル))×100

【0077】

[参考例2]

保存温度を23℃±3℃(平均温度として23℃)、保存日数を1日としたこと以外は参考例1と同様にして保存試験を行った。

[参考例3]

硬化性シリコーン樹脂組成物Aに対して1重量%となる量の水を添加し自転公転式ミキサーにて大気圧下で均一になるまで混練したものを用い、保存温度を23℃±3℃(平均温度として23℃)、保存日数を1日としたこと以外は参考例1と同様にして保存試験を行った。

【0078】

[参考例4]

保存温度を23℃±3℃(平均温度として23℃)としたこと以外参考例1と同様にして保存試験を行った。

[参考例5]

気相部分を密閉前に窒素で置換したこと以外は参考例1と同様にして保存試験を行った。

[参考例6]

硬化性シリコーン樹脂組成物を調製する際に用いるアルミナを、予め乾燥した(石英るつぼにアルミナ粉を入れ、窒素気流下300℃の電気炉で3時間加熱後デシケーター中にて冷却)ものとしたこと以外は、参考例1と同様にして保存試験を行った。

【0079】

【表1】

【0080】

表1に示すように、保存温度によらず全てのサンプルにおいて水素が発生している。これは環境(大気中の湿度)及びフィラーから持ち込まれた水分に起因するものと思われる。

参考例2、参考例4は保存温度を23℃とした例であるが、参考例1と比較して水素の発生量が多くなっている。

また系内に水を添加した参考例3では、添加のない参考例2よりも更に水素の発生量が多くなっている。

一方、窒素を封入した参考例5では水素発生量が最も少なく、気相部の水分を低減することが、水分との反応によるシリコーン樹脂組成物の劣化抑制に有効であることが判る。

【0081】

しかしながら、乾燥アルミナ(フィラー)を用いた参考例6では、水素発生を抑制する効果は見られず、混練作業中にアルミナが再び吸湿して、参考例1と同様の水分含有量になったものと思われる。

これらのことから、硬化性シリコーン樹脂組成物の保存は低温・低湿度であるほど好ましく、開放系や透湿性の高い包材中での保存のように、継続的に水分が侵入可能な状況では、保存中のSiH基と水分との反応が起こりやすくなって、水素の発生量が増加し、また硬化に寄与できるSiH基の量が低下するものと考えられる。

【0082】

<仮想最大水素発生量の推算>

上記の参考例において、水の添加がない条件で最も多く水素が発生した例は、「参考例4」の23℃×1週間保存品(窒素封入無し)であった。この試験はモデル的に、本発明の方法を用いて梱包した場合の、上記組成(SiH含有量)の硬化性シリコーン樹脂組成物からの、常用範囲での最大水素発生量の目安になると考えられる。

【0083】

これより、上記参考例4の水素発生量である「0.17ml/g」に、約20%の安全係数を加えて算出した「0.2L/kg」を「仮想最大水素発生量」として、試料重量にこの係数を乗じることにより、当該試料の保存中に系内に発生する最大水素量を推算して、保存中に発生し得る水素の総体積が、用いるガスバリア性包材容積VFと組成物を封入した容器の体積VMとの差、即ちガスバリア性包材の余裕体積よりも小さくなるVF、VMあるいはVを選択すれば、発生した水素ガスによる包材の破損を防止することができることとなるので好ましい。

【0084】

この「仮想最大水素発生量」は、硬化性シリコーン樹脂組成物の組成や保存条件によって変動するので、個々の組成物や保存条件について、同様のモデル実験により通常の条件下で発生する可能性がある水素量を測定して求めることが好ましく、また安全係数の値についても、個々の組成、条件等により調整(増減)することが望ましい。

【0085】

(2)保存容器及び包材等

<通気性を有する容器>

通気性を有する容器として、ポリエチレン袋と保護容器とを組み合わせた容器(実施例1、比較例1)及び、広口ブリキ丸缶(実施例2、比較例2)を使用した。

ポリエチレン袋としては、規格ポリ袋16号(厚さ0.05mm、340×480mm)を用い、保存すべき硬化性シリコーン樹脂組成物を入れて、空気を抜いて、開口部を結んで封止した後に、袋の上部にあたる気相部分に千枚通しで10箇所程度穴を明けた。

このポリエチレン製袋が輸送、保存中に破れることを防ぐため、保護容器として、無蓋ポリプロピレン製カップ(アズワン社製ディスポカップ(商品名)、上径122mm×下径103mm×高さ146mm、容量1000ml)を用い、このカップ中に、前記硬化性シリコーン樹脂組成物を装入したポリエチレン製袋を入れた。

【0086】

このような包装形態は、液状射出成型に用いる場合にカップからポリエチレン袋を取り出し、成形機のサイズに応じた成型樹脂供給缶に袋ごと装入することで簡便にシリコーン樹脂組成物を装填することができ、また品種変更等の場合において供給缶の清掃を簡素化することができるという利点もある。

なお、この包装形態におけるシリコーン樹脂組成物容器の体積としては、該組成物が有形の保護容器であるポリプロピレン製カップ内に入る範囲にて取り扱うので、前記ポリプロピレン製カップの容積1LがVMとなる。

【0087】

広口ブリキ丸缶としては、取っ手無しで、直径175mm、高さ215mm、容量5.1Lのものを用い、その蓋中央部に釘で通気孔を3箇所開けて使用した。なお「ブリキ」はスズをめっきした鉄系材料である。

この缶の容積(5.1L)がVMとなる。

【0088】

<ガスバリア性包材>

ガスバリア性の包材として、アルミニウム箔/樹脂フィルム積層体からなる多層フィルムからなる袋体(株式会社生産日本社製ラミジップAL−34L(商品名))を使用した。この包材は下記に示す通りポリエチレンテレフタレート及びアルミニウム箔を含む多層フィルムに相当する。

上記多層フィルム袋体(ガスバリア袋)の特性値は以下の通りである。(この袋の容積(11L)がVFに相当する。)

【0089】

層構成 :PET/アルミニウム/ポリエチレン、厚さ=0.154mm

概算内容量 :11リットル

(チャック下×幅×底面まち幅=480x340x60mm)

水蒸気透過度:0.5〜1g/m2・atm・24hr

酸素透過度 :0.5〜1mg/m2・atm・24hr

【0090】

<脱酸素剤、脱水剤>

脱酸素剤として、自立吸収型無機系脱酸素剤(成分:鉄粉,食塩,粘土鉱物,反応調整剤、商品名A−750HS、錠剤型酸素インジケータ付(有限会社アイ・エス・オー製))を使用した。

この酸素インジケータ錠剤は酸素濃度0.5%以上で青紫、0.1%以下でピンク色に可逆的に変化する。

また、脱水剤として、合成ゼオライト系乾燥剤(成分:Na12[(AlO2)・(SiO2)]12・27H2O)(商品名AZ−10G、(有限会社アイ・エス・オー製))を使用した。

【0091】

(3)実施例

[実施例1]

本発明の梱包方法を用いた場合の水素発生量の経時変化を、前記1.(2)1)で調製した「硬化性シリコーン樹脂組成物A」を用いて、下記の保存テストを実施して評価した。

図1に、実施例1として説明した硬化性シリコーン樹脂組成物の梱包体の模式図を示す。文中カッコ内の数字は、図中の符号の番号に相当する。

【0092】

<梱包>

硬化性シリコーン樹脂組成物A(7)を23℃、相対湿度55%の空気環境下で上記のポリエチレン製袋(5−1)に入れ、上部の空気を出来るだけ追い出して開口部を結び、結び目より下の袋の気相部分に千枚通しで10箇所穴を開けた。使用した硬化性シリコーン樹脂組成物Aの重量は1397gであり、別途測定した比重1.9g/mlより、硬化性シリコーン組成物Aの体積(前記Vに相当)は0.74Lとなる。

この袋を上記ポリプロピレン製カップ(保護容器)(5−2)に入れ、さらに前記袋状のガスバリア性の包材(以下「ガスバリア袋」と略記する)(3)に装入した。

次いで個包装から開封して使用可能にした上記脱酸素剤(8)と錠剤型酸素インジケータ(9)及び脱水剤(10)をそれぞれ1個ずつポリプロピレン製カップとガスバリア袋の間に入れ、ガスバリア袋上部に、窒素ラインと真空ラインとが切替可能な三方コックを有する配管(図示せず)を装入した上でガスバリア袋(3)のチャックを封止し、ダイヤフラム式真空ポンプを使ってガスバリア袋を真空にし、続いて三方コックを窒素ライン側に切り替えて、ガスバリア袋を乾燥窒素ガスにて大気圧まで復圧した。

【0093】

この「真空パージ・窒素復圧」の操作を数回反復して、系内の気相部を乾燥窒素雰囲気にした。

ポリプロピレンカップ周囲の余分な窒素を排出した上で、ガスバリア袋のチャックを閉じ、ヒートシーラーによりガスバリア袋を密封(1)した。

通気孔を有する容器の容積VM=1L、ガスバリア包材の体積VF=11L、硬化性シリコーン樹脂組成物Aの体積V=0.74Lであることから、本実施例1の梱包方法はVF>VM>Vを満足している。

【0094】

またガスバリア袋の残容積VF−VM=10Lであるので、硬化性シリコーン組成物の仮想最大発生水素量を0.2L/kgとした時の発生水素総量0.2Lを上回り、保存テスト1の梱包方法は下記式を満足していた。

仮想最大発生水素量=0.2×1=0.2L < VF−VM

【0095】

<保存試験>

上記の梱包品を設定温度−20℃の冷凍庫(庫内温度−20℃±2℃)に入れ、所定の時間ごとに冷凍庫より取り出して気相中の水素濃度を測定した。

測定はガスバリア袋の上部にガスサンプリング部を設け、所定時間ごとにこの部分からガスクロマトグラフィー用ガスタイトシリンジによりサンプルを採取してガスクロマトグラフィー法により気相中の水素濃度を分析した。発生水素量は僅かであったため、気相容積は試験開始時の気相容積(ポリプロピレン製カップの気相部分の容積)から変化していないものとして試料1kgあたりの累積発生水素量(ml/kg)を計算した。

また、保存中の試料性状の変化状況は袋を介し、手で試料を押して確認した。

なお、水素濃度の分析条件は前記2.(1)に記した通りである。

【0096】

[比較例1]

保存温度を室温(23℃±3℃)としたこと以外は実施例1と同様にして保存実験を行った。

表2に実施例1及び比較例1の結果を示す。

【0097】

【表2】

【0098】

保存初期においては実施例1、比較例1の両者共に水素が発生したが、−20℃で保存した実施例1では発生量が少なく、8日目以降新たな水素の発生は見られなかった。

一方、室温で保存した比較例1では、実施例1と比較して初期から発生水素量が多く、保存後3日で試料は新たな水素を発生しなくなり、同時に流動性を失った。

このことから、低温で保存した実施例1の場合はSiH基と水との反応速度が低いことに加え、ガスバリア袋、脱水剤及び窒素ガス置換により、系外からの水分の侵入が防止され、系内に残存した水分が消費された後は、水素の発生が起きず、組成物の劣化が抑制されたものと考えられる。これに対し室温で保存した比較例1では、硬化性シリコーン樹脂組成物からの水素発生と付加型の硬化反応が同時かつ急速に起き、3日間過ぎる頃にはSiH基がこれらの反応によりほぼ完全に消費された結果、新たな水素の発生が無くなったものと考えられる。

【0099】

実験が終了した45日経過後にガスバリア袋を開封したところ、実施例1、比較例1ともに、酸素インジケータ錠剤はピンク色で「無酸素状態」であることを示していた。従ってガスバリア袋内の気相は酸素−水素爆鳴気を形成してはいないものと考えられる。

【0100】

[実施例2]

図2に、実施例2として説明した硬化性シリコーン樹脂組成物の梱包体の模式図を示す。文中カッコ内の数字は、図1同様、図中の符号の番号に相当する。

【0101】

<梱包>

硬化性シリコーン樹脂組成物として、前記1.(2)2)で調製した「硬化性シリコーン樹脂組成物B」(7)を4kg(V=2.1L)用い、保存容器の内、通気性を有する容器(5)として、前述の「広口ブリキ丸缶」(取っ手無し、直径175mm、高さ215mm、容量5.1L、蓋中央部に釘で通気孔を3箇所開口)を使用したこと以外は、前記実施例1と同様に、脱酸素剤、脱水剤等とともにガスバリア包材に封入し、真空脱気・窒素置換して密封し、梱包した。

【0102】

この実験においても、通気孔を有する容器の容積VM=5.1L、ガスバリア包材の体積VF=11L、硬化性シリコーン組成物Bの体積V=2.1Lであることから、梱包方法はVF>VM>Vを満足しており、またガスバリア袋の残容積VF−VM=5.9Lであるので、硬化性シリコーン組成物の仮想最大発生水素量を0.2L/kgとした時の発生水素総量0.8Lを上回り、保存テスト2の梱包方法は下記式を満足していた。

仮想最大発生水素量=0.2×4=0.8L < VF−VM

【0103】

<保存試験及び成型試験>

上記の梱包品を設定温度−20℃の冷凍庫(庫内温度−20℃±2℃)にて保存、1ヶ月後に冷凍庫より取り出して室温に戻し開封したところ、性状は梱包時と大差ない良好な流動性を有していた。また酸素インジケータ錠剤はピンク色で無酸素状態であることを示し、ガスバリア袋内の気相は酸素−水素爆鳴気を形成していないと考えられる。

この試料を用いて、全面銀メッキした銅リードフレームとともに液状射出成型を金型温度170℃、硬化時間20秒の条件にて行い、5mm角の表面実装型半導体発光装置用パッケージを成型した。

【0104】

同じ硬化性シリコーン樹脂組成物Bを用いて保存開始前に実施した成型試験の結果と対比して成形性を比較したところ、保存後試料は保存前と比較して、粘度上昇は無く、また成型時のショート発生率や得られた成型品の硬度(ショアD値)についても保存前と全く変わらず、保存中の試料劣化は見られないことが判った。

【0105】

[比較例2]

保存容器の内、通気性を有する容器として実施例2と同じ「広口ブリキ丸缶」を用いたが、ガスバリア袋及び脱水剤、脱酸素剤を用いず、また窒素封入も行わないまま、相対湿度55%の室温(23±3℃)において、空気環境下でこの缶に入れた状態で硬化性シリコーン樹脂組成物Bを保存した。

2日間後に上記実施例2と同様の条件にて液状射出成型を実施したところ、シリコーン樹脂組成物の粘度が保存前より上昇していたためか、成型時にショート及び離型不良が多発した。また得られた成型品の硬度(ショアD値)は保存前に成型したものに対して80%程度と低い値を示した。

これは、保存中に付加硬化反応が進行して粘度が上昇し、流動性が低下したこととともに、架橋に関与するSiH基が空気中の水分との反応によって消費され、保存前より架橋密度が低下したために硬度が低くなったものと考えられる。

【0106】

<結果の評価>

上記の結果から、本発明の梱包方法を用いることにより、硬化性シリコーン樹脂組成物を保存した後も、水素の発生が少なく、保存時の劣化が抑えられているとともに、SiH基残存率が高いので成型時には良好な硬化反応性を示す。

一方、本発明の梱包方法を用いずに保存した場合は、系外から侵入したと思われる水分によってSiH基が消費され、保存中に組成物の劣化が進み、成型時の硬化反応性も低下していることが判る。

【符号の説明】

【0107】

1:ヒートシール部

2:チャック部

3:ガスバリア性包材

4:通気孔

5:通気性を有する容器

5−1:通気性を有する第一の容器

5−2:通気性を有する第二の容器

6:気相部

7:シリコーン樹脂組成物

8:脱酸素剤

9:酸素インジケータ錠剤

10:脱水剤

【技術分野】

【0001】

本発明は、半導体発光装置用のパッケージや基板に用いられるシリコーン樹脂系組成物の保存方法に関するものである。

【背景技術】

【0002】

半導体発光素子を用いた発光装置は、小型で電力効率がよくまた発光色も鮮やかである。また、半導体発光素子は球切れなどの心配がなく耐久性が良好で、しかも初期駆動特性が優れ、振動や点灯のオン・オフの繰り返しに強いという特徴を有する。このような優れた特性を有するため、発光ダイオード(LED)、レーザーダイオード(LD)などの発光素子を用いる発光装置は、各種の照明器具をはじめとする各種光源として利用されている。

【0003】

このような半導体発光装置は、リードと樹脂組成物とを一体的に成形した樹脂成形体を有してなる半導体発光装置用パッケージ(以下単に「パッケージ」と記すことがある)に、リードと電気的に接続された発光素子を搭載し、該発光素子を封止材で被覆した構成を基本構成としている。

このパッケージを構成する樹脂成形体の材料として、耐熱性に優れたエポキシ樹脂やシリコーン樹脂等の熱硬化性樹脂が近年広く用いられるようになってきている。(特許文献1、2)

このようなシリコーン樹脂系の熱硬化性樹脂の中でも、硬化時にガスの発生がない付加型の熱硬化性シリコーン樹脂組成物が、成形性に優れているため好ましく用いられるようになっている。(特許文献3)

付加型の熱硬化性シリコーン樹脂組成物は、通常ヒドロシリル基を有するポリオルガノシロキサンとアルケニル基を有するポリオルガノシロキサンとを用い、使用時に両者を混合して重合反応を起こさせるような二液型として使用するのが一般的である。ところが、二液型とすると成形時に二液の混合の手間があり、作業性に劣るため一液型の付加型熱硬化性シリコーン樹脂組成物が求められている。

【0004】

しかしながら、ヒドロシリル基を有するポリオルガノシロキサンとアルケニル基を有するポリオルガノシロキサンとを混合して一液化した硬化性シリコーン樹脂組成物とした場合は、成形に使用するまでの保存中にヒドロシリル基が環境中の水分と反応して水素が発生し、水素爆鳴気を形成したり、水素が周辺環境中に放出されたり、成形時の発泡の原因となったりするなどの問題が起こる恐れがある。また、ヒドロシリル基が水分と反応してシラノール基に変化すると、付加硬化反応に寄与しなくなるため硬化不良となる恐れがある。

【0005】

このような湿気や酸素に敏感な物質を包装するために用いられる包装容器として、個装袋とこれを収納する内装袋、これら両者の間に配置された乾燥剤又は脱酸素剤、及びこの内装袋を収納する外装とを備えた包装容器が知られている。(特許文献4)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−156704号公報

【特許文献2】特開2009− 21394号公報

【特許文献3】特開2009−164275号公報

【特許文献4】再公表特許WO00/63092号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、付加型のポリオルガノシロキサン組成物を一液化した場合、成形のために使用するまでの期間、水素の発生や周辺への放出等の問題を起こさないようして保管するための硬化性シリコーン樹脂組成物の保存方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、下記の発明が上記の目的を達成できることを見出し、本発明に至った。

本発明の硬化性シリコーン樹脂組成物の保存方法は、以下の諸点を特徴とするものである。

(1)(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物を保存するに際し、通気孔を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して保存することを特徴とする硬化性シリコーン樹脂組成物の保存方法であること。

このとき、

(2)(3)前記通気孔を有する容器とガスバリア性の包材との間に、脱水剤及び/又は脱酸素剤が封入されていること、及び

(4)前記ガスバリア性の包材を密封する際に、前記通気孔を有する容器とガスバリア性の包材との間の気相部が不活性ガスによって置換されること、

が好ましい態様である。

また、

(5)前記通気孔を有する容器が金属又は樹脂を含む材料で構成されており、

(6)容器を構成する材料が金属製材料の場合、その金属が鉄若しくはその合金又はそれらにメッキ若しくは塗装された鉄系材料、及びアルミニウム又はその合金からなるアルミニウム系材料からなる群から選ばれる少なくとも一種の材料であること、

そして

(7)容器を構成する材料が樹脂系材料の場合は、その樹脂がポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリエステル系樹脂、及びポリアミド樹脂からなる群から選ばれる少なくとも1種の樹脂であること、

が好ましい態様である。

中でも、

(8)前記ガスバリア性の包材は、水蒸気透過度が、2g/m2・24hr以下、かつ酸素透過度が、100mg/m2・atm・24hr以下であること、

が好ましく、その材料としては、

(9)前記ガスバリア性の包材が、下記(ア)〜(ウ)のいずれか1種のフィルムからなる層を少なくとも含む単層又は多層フィルムからなるもの、

が好ましい。

(ア)シリカ蒸着フィルム、アルミナ蒸着フィルム、シリカアルミナ2元蒸着フィルム、ダイヤモンドライクカーボン蒸着フィルムなどの蒸着層つき樹脂フィルム

(イ)アルミニウム箔又はスズ箔

(ウ)エチレン・ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアミド、ポリフッ化ビニル、ポリ塩化ビニル、ポリエチレンテレフタレート、変性ポリアクリロニトリル、並びにポリビニルアルコールからなる群から選ばれる樹脂製フィルム

使用する脱水剤及び脱酸素剤は、

(10) 前記脱酸素剤が気相中の水分に依存せず酸素を吸収する鉄系又は非鉄系の自力反応型の脱酸素剤であり、かつ脱水剤がモレキュラーシーブ(A型ゼオライト)であること、

が好ましい。

本発明の保存方法は次の組成物を保存するのに好適である。

(11) 上記硬化性シリコーン樹脂組成物中の成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂の成分中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下である硬化性シリコーン樹脂組成物。

(12) 上記硬化性シリコーン樹脂組成物中の成分(D)であるフィラー成分が、一次粒子径が0.1〜2.0μmのアルミナ及び/又は比表面積50m2/g以上の超微粒子状シリカを含有するものである組成物。

容器の容量としては、

(13) 通気孔を有する容器の容積をVM、ガスバリア性の包材の容積をVF、保存される硬化性シリコーン樹脂組成物の体積をVとしたとき、VF>VM>Vであり、かつ、硬化性シリコーン組成物単位重量あたりの仮想最大発生水素量を0.2L/kgとした時、発生水素総量<VF−VMとなること、

が好ましく、

この保存方法は、

(14) 半導体発光装置用パッケージの液状射出成形に用いられる上記硬化性シリコーン樹脂組成物の保存方法として好適である。

またこの保存に適する形態は、

(15) 上記(1)〜(14)のいずれかに記載された保存方法に適合するように梱包された硬化性シリコーン樹脂組成物梱包体、

である。

【発明の効果】

【0009】

本発明により、特に半導体発光装置パッケージ用の硬化性シリコーン樹脂組成物を、成形するまでの間、水素の発生による影響を防止できる保存方法が提供される。

【図面の簡単な説明】

【0010】

【図1】本発明の梱包方法の一態様を表す概念図(実施例1相当)である。

【図2】本発明の梱包方法の別の一態様を表す概念図(実施例2相当)である。

【発明を実施するための形態】

【0011】

本発明に係る硬化性シリコーン樹脂組成物の保存方法について、その実施形態をより詳細に説明する。

<1.硬化性シリコーン樹脂組成物>

本発明の保存方法が適用される半導体発光装置パッケージの液状射出成形に好適な硬化性シリコーン樹脂組成物の構成成分や組成について、具体的に説明する。

(1)構成成分

本発明方法の対象となる硬化性シリコーン樹脂組成物は(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、及び(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物であり、特に前記成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下であることが好ましい。

以下、各成分を個別に説明する。

【0012】

(A)ヒドロシリル基を有するポリオルガノシロキサン

ヒドロシリル基を有するポリオルガノシロキサンとしては、分子内に2個以上のヒドロシリル基を有するものが好ましく、このようなポリオルガノシロキサンとしては、例えば両末端にヒドロシリル基を有するものや、両末端がトリメチルシリル基で封鎖されたメチルヒドロシロキサン重合体及びメチルヒドロシロキサン−ジメチルシロキサン共重合体等が挙げられる。

【0013】

(B)アルケニル基を有するポリオルガノシロキサン

アルケニル基を有するポリオルガノシロキサンとしては、下記一般式(1)

RnSiO[(4−n)/2] ・・・(1)

で示されるような、1分子中にケイ素原子に結合したアルケニル基を少なくとも2個有するポリオルガノシロキサンが好ましく用いられる。

但し、上記式(1)において、Rは同一又は異種の置換又は非置換の1価炭化水素基、アルコキシ基、又は水酸基であり、かつ一分子中で少なくとも2個はアルケニル基であり、nは1≦n<3を満たす正の数である。

上記(B)アルケニル基を有するポリオルガノシロキサンにおいて、アルケニル基としては、ビニル基、アリル基、ブテニル基、ペンテニル基などの炭素数2〜8のアルケニル基が好ましい。

【0014】

このような(B)アルケニル基を有するポリオルガノシロキサンの具体例としては、ビニル基含有ポリオルガノシロキサンが挙げられる。

なお、上記(A)、(B)の区分は排他的なものではなく、一分子中にヒドロシリル基とアルケニル基の両者を有するポリオルガノシロキサンも好適に用いることが可能である。

【0015】

(C)硬化触媒

本発明に用いる硬化性シリコーン樹脂組成物は、硬化反応を所望の時間で進めるために、硬化触媒を含有している。

このような付加重合型のポリオルガノシロキサン用の硬化触媒は、上記成分(A)中のヒドロシリル基と上記成分(B)中のアルケニル基との付加反応を促進するための触媒であり、その例としては、白金黒、塩化第2白金、塩化白金酸、塩化白金酸と一価アルコールとの反応物、塩化白金酸とオレフィン類との錯体、白金ビスアセトアセテート等の白金系触媒、パラジウム系触媒、ロジウム系触媒などの白金族金属触媒が挙げられる。

【0016】

(D)フィラー

本発明に用いることができる無機フィラーとしては、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化亜鉛、酸化マグネシウム等の金属酸化物;炭酸カルシウム、炭酸バリウム、炭酸マグネシウム、硫酸バリウム、水酸化アルミニウム、水酸化カルシウム、水酸化マグネシウム等の金属塩;窒化硼素、アルミナホワイト、コロイダルシリカ、ケイ酸アルミニウム、ケイ酸ジルコニウム、酸化ジルコニウム、硼酸アルミニウム、クレー、タルク、カオリン、雲母、合成雲母などが挙げられる。

【0017】

また、有機フィラーとしては、フッ素樹脂粒子、グアナミン樹脂粒子、メラミン樹脂粒子、アクリル樹脂粒子、シリコーン樹脂粒子等の樹脂粒子などを挙げることができるが、いずれもこれらに限定されるものではない。

このうち、半導体発光装置用パッケージに用いる際には、光線反射率が高い、酸化アルミニウム、酸化チタン、酸化ジルコニウム、酸化亜鉛などをフィラーとして用いることが特に好ましい。発光素子の発光波長が410nm以下である場合には、紫外〜近紫外域の光吸収が少ないという点から酸化アルミニウム、酸化ジルコニウムなどが好ましい。また、熱伝導率の観点からは、酸化アルミニウム、窒化ホウ素が好ましい。

【0018】

フィラーは単独もしくは2種以上混合して用いることができる。

上記フィラーを含む場合、フィラーのアスペクト比が、1.1〜4.0であることが反射率の観点、及び熱伝導率の観点の観点から好ましい。

また、上記フィラーは、1次粒子径が0.1μm〜2μmであることが好ましい。下限値については好ましくは0.15μm以上、更に好ましくは0.2μm以上であり、上限値については好ましくは1μm以下、更に好ましくは0.8μm以下、特に好ましくは0.5μm以下である。

【0019】

フィラーの1次粒子径は、電子顕微鏡観察における、視野内の所定数(例えば20個、100個等)の粒子径を計測して、その算術平均値を計算することで、求めることができる。

1次粒子径が小さすぎると、散乱光強度が小さいため光線反射率が低くなる傾向があり、1次粒子径が大きすぎると、散乱光強度は大きくなるが、前方散乱傾向になるため光線反射率は小さくなる傾向にある。なお、樹脂組成物中の充填率を高くするために1次粒子径が2μmよりも大きいフィラーを併用することもできる。

【0020】

また組成物の流動特性を調整するためにフィラーとして超微粒子状シリカを用いてもよい。このようなシリカとしては、比表面積が50m2/g以上となるような粒子径のものが好ましい。微粒子状シリカの比表面積は、水銀圧入式ポロシメーターや、窒素吸着式BET比表面積測定装置等を用いて測定することができる。

【0021】

(E)その他の成分

上記の各種成分の他に、本発明の目的・効果を逸脱しない限り、必要に応じて1種又は2種以上の他の成分を任意の比率および組み合わせで含有させることができる。

このような成分としては、前述の窒化ホウ素、窒化アルミニウムなどの他に繊維状アルミナ等の熱伝導性改良剤、石英ビーズ、硝子ビーズ等の寸法安定性改良剤、硬化速度制御剤、老化防止剤、ラジカル禁止剤、紫外線吸収剤、接着性改良剤、難燃剤、界面活性剤、保存安定性改良剤、オゾン劣化防止剤、光安定剤、増粘剤、可塑剤、カップリング剤、酸化防止剤、熱安定剤、導電性付与剤、帯電防止剤、放射線遮断剤、核剤、リン系過酸化物分解剤、滑剤、顔料、金属不活性化剤、物性調整剤などが挙げられる。

【0022】

なお、この成分(E)として三重結合含有有機化合物等の硬化速度制御剤を用いる場合は、前記で規定するヒドロシリル基の含有量を求める際に、この成分も含む組成物の重量あたりのヒドロシリル基含有量として計算する。

【0023】

(2)組成

本発明における上記(A)ヒドロシリル基を有するポリオルガノシロキサン及び(B)アルケニル基を有するポリオルガノシロキサンの使用量は、全体のポリオルガノシロキサン混合物として、これに含まれるアルケニル基1モル当たり、同じ混合物中のヒドロシリル基が通常0.5モル以上となる量であり、好ましくは0.7モル以上、より好ましくは0.8モル以上となる量である。また上限は通常2.0モル以下となる量であり、好ましくは1.8モル以下、より好ましくは1.5モル以下となる量である。

【0024】

アルケニル基とヒドロシリル基をこのような割合として反応させることにより、硬化後の未反応基の残存量を低減し、半導体発光装置パッケージ等として用いた時に、点灯による着色や剥離等の経時変化が少ないものとすることができる。

また(C)付加重合用硬化触媒の使用量は、白金族金属として上記全ポリオルガノシロキサン成分の合計重量に対して通常1重量ppm以上、好ましくは2重量ppm以上であり、通常500重量ppm以下、好ましくは100重量ppm以下である。硬化触媒を上記のような量で用いることにより硬化反応を迅速に進めることができる。

【0025】

(D)フィラーの使用量は、使用するフィラーの粒径や種類、ポリオルガノシロキサンとフィラーとの屈折率差、あるいは希望する反射率等により適宜選択される。具体的には、成分(A)と成分(B)のポリオルガノシロキサンの合計量100重量部に対し通常20重量部以上、好ましくは50重量部以上、更に好ましくは100重量部以上であり、通常900重量部以下、好ましくは600重量部以下、更に好ましくは400重量部以下である。

【0026】

上記範囲内であると反射率、成形性等が良好である。上記下限未満である場合には光線が透過してしまい半導体発光装置の反射効率が低下する傾向にあり、上限よりも大きい場合には材料の流動性が悪化することにより成形性が低下する傾向となる。

前述の通り、本発明方法に用いる硬化性シリコーン系樹脂組成物には、各種の(E)その他の成分に相当する成分を用いることができる。このような場合も、その目的と組成物全体としての特性とのバランスを考慮して、その使用量を調整して用いることが好ましい。

【0027】

<2.梱包材料>

(1)通気孔を有する容器

本発明においては、通気孔を有する容器として金属製の缶や樹脂製の袋を好ましく使用することができる。

本発明において使用できる金属製の缶としては、いわゆる「塗料缶」と呼ばれるような、円筒状で少なくともその一方の端面が蓋状に着脱可能となっており、かつ当該端面に内容物の装入又は取り出し用の開口部と外気との連通用の開口部を有するものが好ましく用いられる。

また容量は、内容物の量に応じて選定すればよいが、例えば1リットル程度の缶から、いわゆる「(オープン)ドラム缶」と呼ばれる200リットル程度のものまで、特に限定することなく使用できる。

【0028】

中でも射出成形機にセットしやすく、また本発明方法が好ましく適用される硬化性シリコーン樹脂組成物を用いた半導体発光装置用パッケージの成形の際に通常実施される成形方法において、一度の成形で内容物を使いきることができ、原材料のロスが生じにくいことから1〜20リットルの缶が好ましく、内容物の自重により外装用包材として用いるガスバリア性の包材にピンホールなどの損傷が起きにくいことから1〜10リットルの缶が特に好ましい。

【0029】

なお、内容物を取り出す際に、加圧により硬化性シリコーン樹脂組成物を圧送するような場合は、その圧力に耐えることのできる缶体を使用する必要がある。

前述の通り、上記硬化性シリコーン樹脂組成物は水分との接触等によって水素を発生することがあるので、本発明の梱包方法に用いる容器には、容器気相中の水分や酸素、及び発生した水素を容器外へ排出するための通気孔を有している必要がある。

【0030】

通気孔の大きさは特に限定されることはないが、例えば直径0.5mmから数cm程度の円形の通気孔とすることが好ましい。通気孔の大きさが小さすぎると発生した水素の放出が十分行われなくなり可能性があり、一方過度に大きいと、輸送中などにこの通気孔を経由して内容物のシリコーン樹脂組成物がガスバリア性包材の内側に漏洩・付着したり、梱包時や開封時にほこりや水分が付着・混入したりする等の恐れがあるため、あまり好ましくない。

【0031】

また通気孔は通常1個あれば十分であるが、保存や輸送等の取扱いに問題が生じない範囲で複数個有していても構わない。また、通気孔を大きくした場合は、上記の問題を回避するために孔の部分に不織布や網を張ってもよい。

この金属製の缶の材質は、組成物と反応したり、組成物の硬化を促進したりするようなことがなければ特に限定されないが、鉄若しくはその合金又はそれらにメッキ若しくは塗装された鉄系材料、及びアルミニウム又はその合金からなるアルミニウム系材料からなる群から選ばれる少なくとも一種の材料を用いることが、取扱い性や入手のしやすさ、あるいは強度の点で好ましい。

【0032】

このような材料としては、例えばステンレス鋼、アルミニウム合金、または軟鉄が例示できる。中でも、強靱性と重量とのバランスが優れ、加圧に適しているブリキ製やステンレス鋼製の缶が好ましい。

本発明方法に用いる金属製の缶の強度としては、上述のように加圧によって内容物である硬化性シリコーン樹脂組成物を取り出す場合は、加圧に耐えることができる耐圧性を持つ必要がある。

【0033】

また硬化性シリコーン樹脂組成物の粘度や取り出し時の歩留まり(缶内残留分の削減)を考慮すると、該組成物を直接缶内に装入してもよいが、例えばポリオレフィン製の袋に入れた上で、金属缶に装入するという方法も一般的であるので、その際の作業効率を考慮すると、この金属製の缶は、前述のように一方の端面が取り外し可能となっていて、大きく開口することが可能な形状とすることが好ましい。この場合、通気孔は取り外しできる蓋に小孔として設ければよい。

【0034】

また、本発明の別の態様として、通気孔を有する容器として、金属缶に代えて樹脂製の柔軟な袋を用い、これに硬化性シリコーン樹脂組成物を装入したものを、必要に応じて大きく開口可能な樹脂製又はダンボール製等の保護容器に入れ、さらにガスバリア性を有する包材に入れて密閉し保存することもできる。

この場合は成形時にガスバリア性の包材を開封して前記硬化性シリコーン樹脂組成物を装入した袋を取り出し、射出成形機に装着可能な金属缶等に袋ごと入れて該樹脂組成物を供給できるようにして成形を行えばよい。

【0035】

容器として使用する樹脂製の袋の材料となる樹脂としては、ポリエチレンやポリプロピレンなどのポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリエステル系樹脂、及びポリアミド樹脂などが好ましく用いられる。

通気孔は袋の上部に予め設けておいてもよいが、硬化性シリコーン樹脂組成物を装入し袋の上部を結ぶ等して密閉した後に、袋の気相部分に孔を開けるのが装入時の漏洩やこぼれを防ぐ意味でも好ましい。

【0036】

通気孔の大きさや個数は前述の金属製の缶の場合と同じであるが、過度に大きいと取り扱い時に樹脂製の袋が破れやすくなるため、通気孔の大きさは通常5mm程度以下の小孔であることがより好ましい。

容器として使用する袋の大きさは、前記硬化性シリコーン樹脂組成物の全量を装入可能であり、射出成形時に装着・使用する金属缶に袋ごとセットする際に、金属缶の縁より上に袋の上縁が出る程度の大きさであることが好ましい。

【0037】

このような袋を容器として用いる場合に使用する前記保護容器は、袋の機械的強度を補い、変形や破れを防ぎ、かつ持ち運びを容易にするもので、カップ状、箱状など破れやすい袋の側面や下面を保護できる形状を有するものが好ましく、このような容器に封入した上で、ガスバリア性の包材により包装すればよい。

上記の保護容器は硬化性シリコーン組成物を装入した袋の出し入れを可能とするために大きな開口部を有し、蓋はあっても無くてもよいが、蓋を設ける場合には必ず通気可能な構造とし、硬化性シリコーン組成物から発生する水素や袋の気相部に含まれる水分や酸素を保護容器の外へ排出できるようにする必要がある。

【0038】

(2)ガスバリア性包材

本発明の梱包方法においては、硬化性シリコーン樹脂組成物を上記のように金属製の缶や樹脂製の袋等に装入した上で、ガスバリア性包材を用いて密封する。

上記ガスバリア性包材(ガスバリア性フィルム)により侵入を防ぐべきガスは、特に水蒸気である。組成物の劣化防止と水素発生予防のために、ガスバリア性包材は水蒸気透過性が低い方が好ましい。また、前述の通り硬化性シリコーン樹脂組成物が水分と接触した場合に水素を発生するが、ここに酸素が存在すると水素爆鳴気を形成する恐れがあるために、ガスバリア包材は酸素透過性も低い方が好ましい。

【0039】

このような包材としては、下記(ア)〜(ウ)のいずれか1種のガスバリア性を有するフィルムからなる層を少なくとも含む単層又は多層フィルムからなるものが好ましい。

(ア)シリカ蒸着フィルム、アルミナ蒸着フィルム、シリカアルミナ2元蒸着フィルム、ダイヤモンドライクカーボン蒸着フィルムなどの蒸着層つき樹脂フィルム

(イ)アルミニウム箔又はスズ箔

(ウ)エチレン・ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアミド、ポリフッ化ビニル、ポリ塩化ビニル、ポリエチレンテレフタレート、変性ポリアクリロニトリル、並びにポリビニルアルコールからなる群から選ばれる樹脂製フィルム

なお、これらのフィルムは、他のフィルムや基材等と複合化した積層体として用いても構わない。

【0040】

特に、ポリエステルフィルムとポリオレフィンフィルムとの中間層部分に前記ガスバリアフィルム層を有する積層フィルムが、強度が高くかつ柔軟性にすぐれていて取り扱いやすいので、好ましい。

このような積層フィルム型のガスバリア性の包材の具体例としては、

(a)KOP(Kコート二軸延伸ポリプロピレン)、KON(Kコートナイロン)、KPET(Kコートポリエステル)などのKコート(ポリ塩化ビニリデンコート)フィルムにラミネートした包材、

(b)シリカ、アルミナなどの蒸着フィルムにラミネートした包材、

(c)アルミニウム箔にラミネートした包材、

(d)EVOH(ポリビニルアルコール)など酸素透過性の低い特殊フィルムにラミネートした包材、

などが挙げられ、いずれも特に限定されることなく好ましく使用することができる。

【0041】

また、数週間程度の短期保存の場合にはポリエチレンテレフタレート(PET)フィルムや二軸延伸ナイロン(ON)フィルム、又はこれを基材とするラミネートフイルムも好ましく用いることができる。

これらのガスバリア性包材の酸素透過度としては、一重のガスバリア性包材を用いる数日以内の短期保存の場合や二重袋を採用できる場合には100mg/m2・atm・24hr以下であることが好ましく、一重のガスバリア性包材を用いて上記を超える保存を行う場合は、2mg/m2・atm・24hr以下であることが好ましく、1.5mg/m2・atm・24hr以下であることがより好ましい。酸素透過度は低いほど好ましいので、下限値は特定されないが、通常は0.2mg/m2・atm・24hr、多くは0.4mg/m2・atm・24hr程度のものが用いられる。

【0042】

上述した通り、このようなガスバリア性フィルムは水分透過度(透湿度)が低いほど好ましい。水分が硬化性シリコーン樹脂組成物に接触すると、組成物中のヒドロシリル基を有するポリオルガノシロキサンと反応して水素が発生する恐れがある。通常用いるガスバリア性フィルムの透湿度は、2g/m2・atm・24hr以下であり、好ましくは1.5g/m2・atm・24hr以下、より好ましくは1.2g/m2・atm・24hr以下である。

【0043】

このようなガスバリア性包材を前記脱水剤及び脱酸素剤と共に用いることにより水分(水蒸気)の侵入を防いで、ヒドロシリル基の反応による水素発生を抑制することが可能となり、更には、仮に保存中に組成物から水素が発生したとしても、酸素の侵入をも防止するので、水素と混合して梱包の内部の気相部が水素爆鳴気を形成することを防止できる。

この包材の形状は、硬化性シリコーン樹脂組成物を装入した金属製の缶の外側を覆うことができ、かつ密封可能であれば特に限定されないが、袋状の形状のものが、密封が容易であり好ましい。

【0044】

特に、前述の、硬化性シリコーン樹脂組成物中の成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂成分中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下であるような硬化性シリコーン樹脂組成物を保存する際の包装に際しては、包材の容量として、通気孔を有する容器の容積をVM、ガスバリア性の包材の容積をVF、保存される硬化性シリコーン樹脂組成物の体積をVとしたとき、VF>VM>Vであり、かつ、VF−VMが硬化性シリコーン組成物単位重量あたりの仮想最大発生水素量を0.2L/kgとして求める発生水素総量を上回る体積であるようにすると、仮に組成物に含まれるヒドロシリル基が何らかの理由で多量に分解して水素を放出したとしても、水素ガスによる包材の破損を防止することができるので好ましい。

【0045】

ここで仮想最大発生水素量とは、上記のような硬化性シリコーン樹脂組成物を用いて保存を行った場合、何らかの理由で低温(0℃以下)状態での保存ができなかった場合を想定してモデル実験を行って求めた、想定トラブル時の水素発生量に安全係数(約20%の割増)を乗じて算出した水素発生量のことであり、組成物の配合に依存するパラメータである。

【0046】

本発明では、これを「0.2L/kg」と設定した。これはヒドリシリル基の含有量が上記範囲である場合の組成物についての測定値から得た実験値に基づくものである。

上記においてVF−VMはガスバリア性包材の容積から硬化性シリコーン樹脂組成物の体積及び梱包当初からガスバリア包材内に存在する気相部の体積を除いた残容積を示し、通気孔を有する容器として有孔の薄手ポリエチレン袋を単独で使用する場合等、梱包当初の気相部の体積を考慮しなくてもよい場合には、前記VF−VMをVF−Vと置き換えても構わない。

【0047】

またこのガスバリア性包材の容積は通気孔を有する容器の体積に対して120%以上500%以下とすることが好ましく、200%以上400%以下とすることがより好ましい。

包材の容積が小さすぎると、通気孔を有する容器を包材中に収容するのに手間を要するとともに、該容器との間に形成される空間部が少なくなって気体の循環や流通が不十分となり、下記の脱酸素剤を使用しても十分な効果が得られないことがある。

なお上記範囲よりも過度に大きい包材を用いると、保存効率や経済性が悪くなるだけでなく、保存中の破れ等の可能性が大きくなってしまう。

【0048】

(3)脱水剤

上述のように、硬化性シリコーン樹脂組成物を装入した容器をガスバリア性包材中に密封する際に、両者の間の空間部分に脱水剤を封入することが好ましい。

これによって包材を通過して侵入した水分を吸着したり、反応して除去したりすることができ、ヒドロシリル基と水分との反応による水素の発生を防止することができる。脱水剤としては、例えば生石灰や塩化カルシウムなどの化学的脱水剤や、シリカゲル、酸化アルミニウム、モレキュラーシーブ、アロフェン、粘土鉱物、ゼオライトなどの物理的脱水剤のいずれも使用することができるが、酸性や塩基性を示さず、かつ低温でも脱水能力が高いモレキュラーシーブやゼオライトを好ましく使用することができ、特にA型ゼオライトが好ましい。

【0049】

脱水剤の使用量は、空間部の体積100cm3当たり通常0.1g〜10g程度である。

なお、脱水剤の効果をより確実なものとするためには、前述のように包装した状態で気体が流通する程度の空間部分を有していることが好ましい。

【0050】

(4)脱酸素剤

上述のように、通気孔を有する容器をガスバリア性包材中に密封する際に、両者の間の空間部分にさらに脱酸素剤を封入することが好ましい。

これによって包材を通過して侵入した酸素を反応により除去でき、より効果的に水素爆鳴気の形成を防止できる。

このような脱酸素剤としては、一般に脱酸素剤として使用されているいずれの脱酸素剤も使用することができ、酸素と反応して安定化する無機系や有機系の薬剤を用いることが好ましい。

【0051】

このような反応により酸素を除去する脱酸素剤としては、無機系、有機系のいずれについても、酸素との反応時に水分を必要とするタイプ(水分依存型)と水分を必要としないタイプ(自力反応型)とがあるが、本発明においては硬化性シリコーン組成物中のヒドロシリル基が水分と接触すると水素を発生するため気相を低水分雰囲気に保つ必要があるので、水分が存在しない状態でも酸素と反応可能な自力反応型脱酸素剤を使用することがより好ましい。

【0052】

自力反応型の脱酸素剤としては、無機系では鉄系の酸素吸収剤が好ましく、有機系では植物油、魚油等の不飽和油脂及び対応する不飽和脂肪酸、ブタジエンオリゴマー等の不飽和基含有重合体、アスコルビン酸及びその塩、グリセリン、グルコース、糖アルコール、1,2−ジオール類等の多価アルコール、カテコール、レゾルシン、ハイドロキノン、クレゾール、没食子酸及びピロガロールなどのフェノール系化合物などが例示され、無機系、有機系共に酸素吸収反応を促進する物質と適宜組み合わせて用いることができる。

【0053】

これらの脱酸素剤は粉体として直接使用してもよく、必要に応じてシリカ、珪酸アルミニウム、アルミナ、活性アルミナ、水酸化アルミニウム、珪酸カルシウム、炭酸カルシウム、珪藻土、パーライト、ゼオライト、活性白土、シリカゲルなどの担体に担持して使用してもよい。また、粒状、板状などの成形品として使用することもできる。

脱酸素剤は、その種類にもよるが、例えば空間部の体積100cm3当たり担体や反応促進物質などの各種助剤を含めて0.1g〜10g程度用いることが好ましい。

なお、硬化性シリコーン樹脂組成物の保存温度である0℃以下のような低温では、脱酸素剤の反応性が低下するので、脱酸素剤としては、酸素吸収速度が速く、活性が高いものを選択し、脱酸素剤をその酸素吸収能力と容器と包材との間の気相部の体積から想定される必要量の1.2〜1.5倍の過剰量使用することが好ましい。

【0054】

このような低温条件下では、脱酸素剤の活性が低下することと併せて、ヒドロシリル基と水分の反応も低温のため抑制されるため、水素の発生はほとんど起きなくなる。

本発明において、脱酸素剤は冷凍庫のトラブル等により硬化性シリコーン樹脂組成物が0℃を上回る温度に長時間さらされ、多量の水素を発生するような場合でも、ガスバリア包材の外部から透過・侵入する酸素を除去・吸収し、水素爆鳴気の形成を抑制することが主な使用目的である。

【0055】

脱酸素剤として、鉄系など水分依存型(酸素吸収に水分が必要)の脱酸素剤を用いる場合は、粘土鉱物等の助剤に必要最低限量の水分を保持させて脱酸素剤主剤との混合粉末として用いる等により、ガスバリア性包材内の気相中の湿度(水分量)を過度に高めることなく脱酸素剤主剤に水分を移行させて、迅速に酸素を吸収させるようにすることもできる。 硬化性シリコーン樹脂組成物を装入した容器を、ガスバリア性包材を用いて梱包する際に、ガスバリア性の包材と容器との間の気相部を窒素等の不活性ガスを用いて置換したり、予め包材中に不活性ガスを満たしたりした上で梱包・密封すると、この部分の水分や酸素を除去しておくことができ、より長期にわたり酸素、水分が低い状態を維持できるので好ましい。

このとき、使用する不活性ガスは予め生石灰や塩化カルシウムを充填した層を通過させものや、冷凍等によって水分を除去したものを用いることがより好ましい。

【0056】

<3.保存方法>

本発明では上記の硬化性シリコーン樹脂組成物を、通気孔を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して保存する。

これにより、保存中に発生する可能性がある水素が包材の外へ放出・拡散することを防止できる。

該容器と酸素バリア性の包材との間に、上記のように脱酸素剤及び/又は脱水剤が封入されていると、脱酸素剤によって酸素が除去・吸着されて、組成物から発生した水素と酸素とが爆鳴気を形成するのを防ぐことができ、かつ脱水剤によって、系外から侵入する水分を除去し、保存されている組成物中のポリオルガノシロキサンのヒドロシリル基が加水分解されて水素を生成することを予防できる。

【0057】

保存中の温度としては、−25℃以上、0℃以下とすることが好ましい。0℃を越えるような保存温度では、一液型の硬化性シリコーン樹脂組成物の硬化反応及びヒドロシリル基の加水分解反応の発生が無視できないレベルとなって、組成物の粘度上昇等が進み、可使時間(ポットライフ)が短くなると共に水素発生量も増加する恐れがある。一方、−25℃未満のような低温としても、硬化反応の抑制の程度はあまり向上しない一方、低温維持のためのエネルギー消費が多くなるため経済的でないばかりでなく、過度の低温下では系が凝固したり相分離したりして組成物としての均一性が失われる可能性があり、脱酸素剤の反応性(酸素除去性能)が低下する恐れもある。

【0058】

保存時の環境湿度は、組成物への水分の影響を防ぐために、通常は低い方が好ましく、例えば50%以下、好ましくは40%以下とすることが好ましい。

保存中の湿度が高いと上記の通り、水分が系内に侵入して組成物の構成成分であるポリオルガノシロキサン中のヒドロシリル基を加水分解し、硬化を遅くしたり、水素を発生させたりする原因となるので好ましくない。

【0059】

なお、本発明においては、0℃下で保存を行うために、低温チャンバーや冷凍室、冷蔵室などの密閉された条件下で保存することが一般的である。このような密閉条件で保存する際も、万一の水素発生を考慮して常時換気を行うか、少なくともある程度定期的に換気を行うようにすることが好ましい。換気はチャンバー等の上部から排気する形で行うようにすると効果的である。

【0060】

<4.成形その他>

(1)成形方法

本発明の保存方法が適用される硬化性シリコーン樹脂組成物を用いて、半導体発光素子用パッケージを製造するための成形方法としては、圧縮成形法、トランスファー成形法、液状射出成形(LIM)法を含む射出成形法が好ましく用いられる。

【0061】

中でも液状射出成形法は、その生産性が良好であることや、成形品単位個数当たりの金型費用が安価である等の点で、従来用いられていたトランスファー成形法よりも好ましい。

液状射出成形法を用いる場合の、射出成形機のシリンダー設定温度は材料に応じて適宜選択すればよいが、例えば100℃未満、好ましくは80℃未満、さらに好ましくは、60℃未満である。また、金型温度は80℃以上、300℃未満、好ましくは100℃以上、250℃未満、さらに好ましくは、130℃以上、200℃未満である。

【0062】

射出時間は材料に応じて調整するが、通常数秒あるいは1秒以下である。成形時間は材料のゲル化速度や硬化速度に応じて適宜選択され、通常3秒以上、1200秒未満、好ましくは5秒以上、900秒未満、さらに好ましくは10秒以上、600秒未満である。

【0063】

(2)成形機への組成物の供給

本発明の保存方法によって保存された硬化性シリコーン樹脂組成物の成形機への供給方法は特に限定されないが、例えば金属缶の取り出し口に接続した耐圧配管を経由して成形機の樹脂供給口に圧送することが好ましい。

【0064】

この時、金属缶の外気との連通用の開口部に接続した加圧用配管から加圧窒素等を供給して、硬化性シリコーン樹脂組成物を押し出すようにするのがよい。また、油圧機構を用いて加圧してもよい。

なお硬化性シリコーン樹脂組成物の保存を樹脂袋等の容器を用いて行った場合も、前述のような方法で、射出成形機に装着可能な金属缶等に袋ごと入れて該樹脂組成物を供給できるようにすればよい。

【0065】

このような加圧による供給を行うに際しては、金属缶や配管の材質を加圧に耐えるものとする、配管部の径を硬化性シリコーン樹脂組成物の粘度や吐出圧、吐出量等に合ったものとする、配管の屈曲部を極力少なくするなどの点に注意を払うことが好ましい。

本発明の方法で保存される硬化性シリコーン組成物は半導体発光装置用パッケージ用材料として使用することができ、得られる成形品は高い反射率を有するが、配管径が小さかったり屈曲部が多かったりすると、金属配管内部が磨耗し、脱落した金属粉が上記組成物に混入して成形品が黒ずみ、反射率が低下する恐れがある。

【実施例】

【0066】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明はその要旨を逸脱しない限り、下記の実施例によって限定されるものではない。

1.硬化性シリコーン樹脂組成物

(1)硬化性シリコーン樹脂の製造

1)硬化性シリコーン樹脂A

以下の各成分を、混合物中のヒドロシリル基/ビニル基のモル比が1.43、白金濃度が13ppmとなる比率で混合して、硬化性シリコーン樹脂Aを調整した。

この硬化性シリコーン樹脂A中のヒドロシリル基含有量は0.40mmol/gである。

【0067】

成分(A):重量平均分子量1200の両末端水素メチルヒドロシロキサン‐ジメチルシロキサンコポリマー

成分(B):重量平均分子量17000の両末端ビニル基ポリジメチルシロキサン

成分(C):白金−テトラメチルジビニルジシロキサン錯体

【0068】

2)硬化性シリコーン樹脂B

上記1)で調製した硬化性シリコーン樹脂Aに、成分(E)として硬化速度制御剤(3−メチル−3−トリメチルシロキシ−1−ブチン)を両末端ビニルポリジメチルシロキサンにて希釈した液(アルキニル基0.17mmol/g、ビニル基0.15mmol/g含有)を、硬化性シリコーン樹脂A110重両部に対して5重量部の割合で混合して、硬化性シリコーン樹脂Bを得た。

この硬化性シリコーン樹脂B中のヒドロシリル基含有量は0.42mmol/gである。

【0069】

(2)硬化性シリコーン樹脂組成物の製造

1)硬化性シリコーン樹脂組成物A

上記(1)1)で調製した硬化性シリコーン樹脂A(35重量部)に、成分(D)として一次粒子径0.3μm、二次粒子径1.2μmのアルミナ(60重量部)、及び表面がトリメチルシリル処理された一次粒子径12nm、比表面積140m2/gのヒュームドシリカ粉末(5重量部)を混合し、真空下で脱気を行いつつ、自転公転式ミキサーを用いて均一になるまで混練し、硬化性シリコーン樹脂組成物Aを得た。

この硬化性シリコーン樹脂組成物A中のヒドロシリル基含有量は0.14mmol/gである。

【0070】

2)硬化性シリコーン樹脂組成物B

上記(1)2)で調製した硬化性シリコーン樹脂Bを使用し、該樹脂(35重量部)あたり、成分(D)の量を60.3重量部、ヒュームドシリカ粉末の量を4.7重量部としたこと以外は、上記組成物Aと同様にして、混合・混練を行い、硬化性シリコーン樹脂組成物Bを得た。

この硬化性シリコーン樹脂組成物B中のヒドロシリル基含有量は0.15mmol/gである。

【0071】

2.硬化性シリコーン樹脂組成物の保存安定性評価

(1)参考例

保存条件の水素発生量に与える影響を調べるため、硬化性シリコーン樹脂組成物をガラスバイアル瓶に入れて所定の条件で保存後、気相部を分析することにより水素発生量、ヒドロシリル基(SiH基)の水素への転化率を調べた。

【0072】

[参考例1]

上記1.で得た硬化性シリコーン樹脂組成物Aを内容積12mlのセプタム付きヘッドスペース用ガラスバイアル瓶に1g採取し、23℃、1気圧、相対湿度55%の環境下で密閉後、−20℃の冷凍庫内で保存した。

1週間経過後、ガラスバイアル瓶を冷凍庫から取り出し、23℃で20分間放置して内容物の温度を常温に戻した後に、ガラスバイアル瓶の気相部1mlをシリンジで分取しガスクロマトグラフィー法により水素濃度の分析を行い、下記式によりシリコーン樹脂組成物単位重量あたりの水素発生量(mL/g)を求めた。

なお水素発生量は、ガラスバイアル瓶のシリコーン樹脂組成物部分を除いた気相部の体積を11.5mlとし、水素発生やサンプル採取による圧力変化は無視して、23℃、1気圧における値として算出した。

【0073】

またヒドロシリル基の転化率(水分と反応することにより失われたSiH基の割合)は、用いた硬化性シリコーン樹脂Aに含まれる初期SiH総量を1H−NMR分析により定量し、保存中に生成した水素に対応する量(等モル)のSiH基が水との反応により消費されたと仮定して計算し、消費SiH総量を求め、両者の比より算出した。

分析条件、SiHと水との反応式、及びSiH転化率の算出方法を以下にまとめて示し、また結果を他の参考例と併せて表1に示す。

【0074】

<GC測定条件と水素発生量>

装置 :Agilent GC5890TCD

カラム :Agilent HP-PLOT Molecular Sieve 5A 30m×0.32mm×25μm

注入口温度 :100℃

スプリット :1/10

窒素ガス流量 :2.0mL/min(一定)

オーブン温度 :40℃(一定)

検出器温度 :100℃

検出器 :TCD

注入量 :1ml

水素発生量(ml/g)=気相中水素ガス濃度(vol%)×気相体積(ml)÷100÷サンプル重量(g)

【0075】

<1H−NMR測定条件>

装置 :日本電子製 JNM-ECS400

プローブ :H5XAT/FG2(インバース)

測定条件 :single pulse ex2

積算回数 :64回

緩和時間 :4sec

試料管 :5mmφNMR試料管

【0076】

<SiHと水との反応式と転化率の計算>

≡SiH + H2O → ≡SiOH + H2

(「≡Si」は、Si原子のHとの結合以外の、原子価3価分の結合を示す)

SiH転化率(%)=(水素発生総量(モル)÷初期SiH総量(モル))×100

【0077】

[参考例2]

保存温度を23℃±3℃(平均温度として23℃)、保存日数を1日としたこと以外は参考例1と同様にして保存試験を行った。

[参考例3]

硬化性シリコーン樹脂組成物Aに対して1重量%となる量の水を添加し自転公転式ミキサーにて大気圧下で均一になるまで混練したものを用い、保存温度を23℃±3℃(平均温度として23℃)、保存日数を1日としたこと以外は参考例1と同様にして保存試験を行った。

【0078】

[参考例4]

保存温度を23℃±3℃(平均温度として23℃)としたこと以外参考例1と同様にして保存試験を行った。

[参考例5]

気相部分を密閉前に窒素で置換したこと以外は参考例1と同様にして保存試験を行った。

[参考例6]

硬化性シリコーン樹脂組成物を調製する際に用いるアルミナを、予め乾燥した(石英るつぼにアルミナ粉を入れ、窒素気流下300℃の電気炉で3時間加熱後デシケーター中にて冷却)ものとしたこと以外は、参考例1と同様にして保存試験を行った。

【0079】

【表1】

【0080】

表1に示すように、保存温度によらず全てのサンプルにおいて水素が発生している。これは環境(大気中の湿度)及びフィラーから持ち込まれた水分に起因するものと思われる。

参考例2、参考例4は保存温度を23℃とした例であるが、参考例1と比較して水素の発生量が多くなっている。

また系内に水を添加した参考例3では、添加のない参考例2よりも更に水素の発生量が多くなっている。

一方、窒素を封入した参考例5では水素発生量が最も少なく、気相部の水分を低減することが、水分との反応によるシリコーン樹脂組成物の劣化抑制に有効であることが判る。

【0081】

しかしながら、乾燥アルミナ(フィラー)を用いた参考例6では、水素発生を抑制する効果は見られず、混練作業中にアルミナが再び吸湿して、参考例1と同様の水分含有量になったものと思われる。

これらのことから、硬化性シリコーン樹脂組成物の保存は低温・低湿度であるほど好ましく、開放系や透湿性の高い包材中での保存のように、継続的に水分が侵入可能な状況では、保存中のSiH基と水分との反応が起こりやすくなって、水素の発生量が増加し、また硬化に寄与できるSiH基の量が低下するものと考えられる。

【0082】

<仮想最大水素発生量の推算>

上記の参考例において、水の添加がない条件で最も多く水素が発生した例は、「参考例4」の23℃×1週間保存品(窒素封入無し)であった。この試験はモデル的に、本発明の方法を用いて梱包した場合の、上記組成(SiH含有量)の硬化性シリコーン樹脂組成物からの、常用範囲での最大水素発生量の目安になると考えられる。

【0083】

これより、上記参考例4の水素発生量である「0.17ml/g」に、約20%の安全係数を加えて算出した「0.2L/kg」を「仮想最大水素発生量」として、試料重量にこの係数を乗じることにより、当該試料の保存中に系内に発生する最大水素量を推算して、保存中に発生し得る水素の総体積が、用いるガスバリア性包材容積VFと組成物を封入した容器の体積VMとの差、即ちガスバリア性包材の余裕体積よりも小さくなるVF、VMあるいはVを選択すれば、発生した水素ガスによる包材の破損を防止することができることとなるので好ましい。

【0084】

この「仮想最大水素発生量」は、硬化性シリコーン樹脂組成物の組成や保存条件によって変動するので、個々の組成物や保存条件について、同様のモデル実験により通常の条件下で発生する可能性がある水素量を測定して求めることが好ましく、また安全係数の値についても、個々の組成、条件等により調整(増減)することが望ましい。

【0085】

(2)保存容器及び包材等

<通気性を有する容器>

通気性を有する容器として、ポリエチレン袋と保護容器とを組み合わせた容器(実施例1、比較例1)及び、広口ブリキ丸缶(実施例2、比較例2)を使用した。

ポリエチレン袋としては、規格ポリ袋16号(厚さ0.05mm、340×480mm)を用い、保存すべき硬化性シリコーン樹脂組成物を入れて、空気を抜いて、開口部を結んで封止した後に、袋の上部にあたる気相部分に千枚通しで10箇所程度穴を明けた。

このポリエチレン製袋が輸送、保存中に破れることを防ぐため、保護容器として、無蓋ポリプロピレン製カップ(アズワン社製ディスポカップ(商品名)、上径122mm×下径103mm×高さ146mm、容量1000ml)を用い、このカップ中に、前記硬化性シリコーン樹脂組成物を装入したポリエチレン製袋を入れた。

【0086】

このような包装形態は、液状射出成型に用いる場合にカップからポリエチレン袋を取り出し、成形機のサイズに応じた成型樹脂供給缶に袋ごと装入することで簡便にシリコーン樹脂組成物を装填することができ、また品種変更等の場合において供給缶の清掃を簡素化することができるという利点もある。

なお、この包装形態におけるシリコーン樹脂組成物容器の体積としては、該組成物が有形の保護容器であるポリプロピレン製カップ内に入る範囲にて取り扱うので、前記ポリプロピレン製カップの容積1LがVMとなる。

【0087】

広口ブリキ丸缶としては、取っ手無しで、直径175mm、高さ215mm、容量5.1Lのものを用い、その蓋中央部に釘で通気孔を3箇所開けて使用した。なお「ブリキ」はスズをめっきした鉄系材料である。

この缶の容積(5.1L)がVMとなる。

【0088】

<ガスバリア性包材>

ガスバリア性の包材として、アルミニウム箔/樹脂フィルム積層体からなる多層フィルムからなる袋体(株式会社生産日本社製ラミジップAL−34L(商品名))を使用した。この包材は下記に示す通りポリエチレンテレフタレート及びアルミニウム箔を含む多層フィルムに相当する。

上記多層フィルム袋体(ガスバリア袋)の特性値は以下の通りである。(この袋の容積(11L)がVFに相当する。)

【0089】

層構成 :PET/アルミニウム/ポリエチレン、厚さ=0.154mm

概算内容量 :11リットル

(チャック下×幅×底面まち幅=480x340x60mm)

水蒸気透過度:0.5〜1g/m2・atm・24hr

酸素透過度 :0.5〜1mg/m2・atm・24hr

【0090】

<脱酸素剤、脱水剤>

脱酸素剤として、自立吸収型無機系脱酸素剤(成分:鉄粉,食塩,粘土鉱物,反応調整剤、商品名A−750HS、錠剤型酸素インジケータ付(有限会社アイ・エス・オー製))を使用した。

この酸素インジケータ錠剤は酸素濃度0.5%以上で青紫、0.1%以下でピンク色に可逆的に変化する。

また、脱水剤として、合成ゼオライト系乾燥剤(成分:Na12[(AlO2)・(SiO2)]12・27H2O)(商品名AZ−10G、(有限会社アイ・エス・オー製))を使用した。

【0091】

(3)実施例

[実施例1]

本発明の梱包方法を用いた場合の水素発生量の経時変化を、前記1.(2)1)で調製した「硬化性シリコーン樹脂組成物A」を用いて、下記の保存テストを実施して評価した。

図1に、実施例1として説明した硬化性シリコーン樹脂組成物の梱包体の模式図を示す。文中カッコ内の数字は、図中の符号の番号に相当する。

【0092】

<梱包>

硬化性シリコーン樹脂組成物A(7)を23℃、相対湿度55%の空気環境下で上記のポリエチレン製袋(5−1)に入れ、上部の空気を出来るだけ追い出して開口部を結び、結び目より下の袋の気相部分に千枚通しで10箇所穴を開けた。使用した硬化性シリコーン樹脂組成物Aの重量は1397gであり、別途測定した比重1.9g/mlより、硬化性シリコーン組成物Aの体積(前記Vに相当)は0.74Lとなる。

この袋を上記ポリプロピレン製カップ(保護容器)(5−2)に入れ、さらに前記袋状のガスバリア性の包材(以下「ガスバリア袋」と略記する)(3)に装入した。

次いで個包装から開封して使用可能にした上記脱酸素剤(8)と錠剤型酸素インジケータ(9)及び脱水剤(10)をそれぞれ1個ずつポリプロピレン製カップとガスバリア袋の間に入れ、ガスバリア袋上部に、窒素ラインと真空ラインとが切替可能な三方コックを有する配管(図示せず)を装入した上でガスバリア袋(3)のチャックを封止し、ダイヤフラム式真空ポンプを使ってガスバリア袋を真空にし、続いて三方コックを窒素ライン側に切り替えて、ガスバリア袋を乾燥窒素ガスにて大気圧まで復圧した。

【0093】

この「真空パージ・窒素復圧」の操作を数回反復して、系内の気相部を乾燥窒素雰囲気にした。

ポリプロピレンカップ周囲の余分な窒素を排出した上で、ガスバリア袋のチャックを閉じ、ヒートシーラーによりガスバリア袋を密封(1)した。

通気孔を有する容器の容積VM=1L、ガスバリア包材の体積VF=11L、硬化性シリコーン樹脂組成物Aの体積V=0.74Lであることから、本実施例1の梱包方法はVF>VM>Vを満足している。

【0094】

またガスバリア袋の残容積VF−VM=10Lであるので、硬化性シリコーン組成物の仮想最大発生水素量を0.2L/kgとした時の発生水素総量0.2Lを上回り、保存テスト1の梱包方法は下記式を満足していた。

仮想最大発生水素量=0.2×1=0.2L < VF−VM

【0095】

<保存試験>

上記の梱包品を設定温度−20℃の冷凍庫(庫内温度−20℃±2℃)に入れ、所定の時間ごとに冷凍庫より取り出して気相中の水素濃度を測定した。

測定はガスバリア袋の上部にガスサンプリング部を設け、所定時間ごとにこの部分からガスクロマトグラフィー用ガスタイトシリンジによりサンプルを採取してガスクロマトグラフィー法により気相中の水素濃度を分析した。発生水素量は僅かであったため、気相容積は試験開始時の気相容積(ポリプロピレン製カップの気相部分の容積)から変化していないものとして試料1kgあたりの累積発生水素量(ml/kg)を計算した。

また、保存中の試料性状の変化状況は袋を介し、手で試料を押して確認した。

なお、水素濃度の分析条件は前記2.(1)に記した通りである。

【0096】

[比較例1]

保存温度を室温(23℃±3℃)としたこと以外は実施例1と同様にして保存実験を行った。

表2に実施例1及び比較例1の結果を示す。

【0097】

【表2】

【0098】

保存初期においては実施例1、比較例1の両者共に水素が発生したが、−20℃で保存した実施例1では発生量が少なく、8日目以降新たな水素の発生は見られなかった。

一方、室温で保存した比較例1では、実施例1と比較して初期から発生水素量が多く、保存後3日で試料は新たな水素を発生しなくなり、同時に流動性を失った。

このことから、低温で保存した実施例1の場合はSiH基と水との反応速度が低いことに加え、ガスバリア袋、脱水剤及び窒素ガス置換により、系外からの水分の侵入が防止され、系内に残存した水分が消費された後は、水素の発生が起きず、組成物の劣化が抑制されたものと考えられる。これに対し室温で保存した比較例1では、硬化性シリコーン樹脂組成物からの水素発生と付加型の硬化反応が同時かつ急速に起き、3日間過ぎる頃にはSiH基がこれらの反応によりほぼ完全に消費された結果、新たな水素の発生が無くなったものと考えられる。

【0099】

実験が終了した45日経過後にガスバリア袋を開封したところ、実施例1、比較例1ともに、酸素インジケータ錠剤はピンク色で「無酸素状態」であることを示していた。従ってガスバリア袋内の気相は酸素−水素爆鳴気を形成してはいないものと考えられる。

【0100】

[実施例2]

図2に、実施例2として説明した硬化性シリコーン樹脂組成物の梱包体の模式図を示す。文中カッコ内の数字は、図1同様、図中の符号の番号に相当する。

【0101】

<梱包>

硬化性シリコーン樹脂組成物として、前記1.(2)2)で調製した「硬化性シリコーン樹脂組成物B」(7)を4kg(V=2.1L)用い、保存容器の内、通気性を有する容器(5)として、前述の「広口ブリキ丸缶」(取っ手無し、直径175mm、高さ215mm、容量5.1L、蓋中央部に釘で通気孔を3箇所開口)を使用したこと以外は、前記実施例1と同様に、脱酸素剤、脱水剤等とともにガスバリア包材に封入し、真空脱気・窒素置換して密封し、梱包した。

【0102】

この実験においても、通気孔を有する容器の容積VM=5.1L、ガスバリア包材の体積VF=11L、硬化性シリコーン組成物Bの体積V=2.1Lであることから、梱包方法はVF>VM>Vを満足しており、またガスバリア袋の残容積VF−VM=5.9Lであるので、硬化性シリコーン組成物の仮想最大発生水素量を0.2L/kgとした時の発生水素総量0.8Lを上回り、保存テスト2の梱包方法は下記式を満足していた。

仮想最大発生水素量=0.2×4=0.8L < VF−VM

【0103】

<保存試験及び成型試験>

上記の梱包品を設定温度−20℃の冷凍庫(庫内温度−20℃±2℃)にて保存、1ヶ月後に冷凍庫より取り出して室温に戻し開封したところ、性状は梱包時と大差ない良好な流動性を有していた。また酸素インジケータ錠剤はピンク色で無酸素状態であることを示し、ガスバリア袋内の気相は酸素−水素爆鳴気を形成していないと考えられる。

この試料を用いて、全面銀メッキした銅リードフレームとともに液状射出成型を金型温度170℃、硬化時間20秒の条件にて行い、5mm角の表面実装型半導体発光装置用パッケージを成型した。

【0104】

同じ硬化性シリコーン樹脂組成物Bを用いて保存開始前に実施した成型試験の結果と対比して成形性を比較したところ、保存後試料は保存前と比較して、粘度上昇は無く、また成型時のショート発生率や得られた成型品の硬度(ショアD値)についても保存前と全く変わらず、保存中の試料劣化は見られないことが判った。

【0105】

[比較例2]

保存容器の内、通気性を有する容器として実施例2と同じ「広口ブリキ丸缶」を用いたが、ガスバリア袋及び脱水剤、脱酸素剤を用いず、また窒素封入も行わないまま、相対湿度55%の室温(23±3℃)において、空気環境下でこの缶に入れた状態で硬化性シリコーン樹脂組成物Bを保存した。

2日間後に上記実施例2と同様の条件にて液状射出成型を実施したところ、シリコーン樹脂組成物の粘度が保存前より上昇していたためか、成型時にショート及び離型不良が多発した。また得られた成型品の硬度(ショアD値)は保存前に成型したものに対して80%程度と低い値を示した。

これは、保存中に付加硬化反応が進行して粘度が上昇し、流動性が低下したこととともに、架橋に関与するSiH基が空気中の水分との反応によって消費され、保存前より架橋密度が低下したために硬度が低くなったものと考えられる。

【0106】

<結果の評価>

上記の結果から、本発明の梱包方法を用いることにより、硬化性シリコーン樹脂組成物を保存した後も、水素の発生が少なく、保存時の劣化が抑えられているとともに、SiH基残存率が高いので成型時には良好な硬化反応性を示す。

一方、本発明の梱包方法を用いずに保存した場合は、系外から侵入したと思われる水分によってSiH基が消費され、保存中に組成物の劣化が進み、成型時の硬化反応性も低下していることが判る。

【符号の説明】

【0107】

1:ヒートシール部

2:チャック部

3:ガスバリア性包材

4:通気孔

5:通気性を有する容器

5−1:通気性を有する第一の容器

5−2:通気性を有する第二の容器

6:気相部

7:シリコーン樹脂組成物

8:脱酸素剤

9:酸素インジケータ錠剤

10:脱水剤

【特許請求の範囲】

【請求項1】

(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物を保存するに際し、通気孔を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して0℃以下で保存することを特徴とする、硬化性シリコーン樹脂組成物の保存方法。

【請求項2】

前記通気孔を有する容器とガスバリア性の包材との間に、脱水剤が封入されていることを特徴とする請求項1に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項3】

前記通気孔を有する容器とガスバリア性の包材との間に、脱酸素剤が封入されていることを特徴とする請求項1又は2に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項4】

前記ガスバリア性の包材を密封する際に、前記通気孔を有する容器とガスバリア性の包材との間の気相部を不活性ガスによって置換することを特徴とする請求項1〜3のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項5】

前記通気孔を有する容器が金属又は樹脂を含む材料で構成されていることを特徴とする請求項1〜4のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項6】

容器を構成する材料が金属製材料であって、かつ該金属が鉄若しくはその合金又はそれらにメッキ若しくは塗装された鉄系材料、及びアルミニウム又はその合金からなるアルミニウム系材料からなる群から選ばれる少なくとも一種の材料であることを特徴とする請求項5に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項7】

容器を構成する材料が樹脂系材料であって、かつ該樹脂がポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリエステル系樹脂、及びポリアミド樹脂からなる群から選ばれる少なくとも1種の樹脂であることを特徴とする請求項5に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項8】

前記ガスバリア性の包材の水蒸気透過度が、2g/m2・24hr以下、かつ酸素透過度が、100mg/m2・atm・24hr以下であることを特徴とする請求項1〜7のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項9】

前記ガスバリア性の包材が、下記(1)〜(3)のいずれか1種のフィルムからなる層を少なくとも含む単層又は多層フィルムからなるものであることを特徴とする請求項1〜8のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

(1)シリカ蒸着フィルム、アルミナ蒸着フィルム、シリカアルミナ2元蒸着フィルム、ダイヤモンドライクカーボン蒸着フィルムなどの蒸着層つき樹脂フィルム、

(2)アルミニウム箔又はスズ箔

(3)エチレン・ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアミド、ポリフッ化ビニル、ポリ塩化ビニル、ポリエチレンテレフタレート、変性ポリアクリロニトリル、並びにポリビニルアルコールからなる群から選ばれる樹脂製フィルム

【請求項10】

前記脱酸素剤が気相中の水分に依存せず酸素を吸収する鉄系又は非鉄系の自力反応型の脱酸素剤であり、かつ脱水剤がモレキュラーシーブ(A型ゼオライト)であることを特徴とする請求項3〜9のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項11】

上記硬化性シリコーン樹脂組成物中の成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂の成分中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下であることを特徴とする請求項1〜10のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項12】

上記硬化性シリコーン樹脂組成物中の成分(D)であるフィラー成分が、一次粒子径が0.1〜2.0μmのアルミナ及び/又は比表面積50m2/g以上の超微粒子状シリカを含有するものであることを特徴とする請求項1〜12のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項13】

通気孔を有する容器の容積をVM、ガスバリア性の包材の容積をVF、保存される硬化性シリコーン樹脂組成物の体積をVとしたとき、VF>VM>Vであり、かつ、硬化性シリコーン組成物単位重量あたりの仮想最大発生水素量を0.2L/kgとした時、発生水素総量<VF−VMとなることを特徴とする請求項1〜9に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項14】

前記硬化性ポリオルガノシロキサン組成物が半導体発光装置用パッケージの液状射出成形に用いられるものであることを特徴とする請求項1〜13のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項15】

請求項1〜請求項14のいずれか1項に記載された保存方法に適合するように梱包されてなる、硬化性シリコーン樹脂組成物梱包体。

【請求項1】

(A)ヒドロシリル基を有するポリオルガノシロキサン、(B)アルケニル基を有するポリオルガノシロキサン、(C)硬化触媒、及び(D)フィラーを含有する硬化性シリコーン樹脂組成物を保存するに際し、通気孔を有する容器に上記組成物を装入した上で、ガスバリア性の包材を用いて密封して0℃以下で保存することを特徴とする、硬化性シリコーン樹脂組成物の保存方法。

【請求項2】

前記通気孔を有する容器とガスバリア性の包材との間に、脱水剤が封入されていることを特徴とする請求項1に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項3】

前記通気孔を有する容器とガスバリア性の包材との間に、脱酸素剤が封入されていることを特徴とする請求項1又は2に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項4】

前記ガスバリア性の包材を密封する際に、前記通気孔を有する容器とガスバリア性の包材との間の気相部を不活性ガスによって置換することを特徴とする請求項1〜3のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項5】

前記通気孔を有する容器が金属又は樹脂を含む材料で構成されていることを特徴とする請求項1〜4のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項6】

容器を構成する材料が金属製材料であって、かつ該金属が鉄若しくはその合金又はそれらにメッキ若しくは塗装された鉄系材料、及びアルミニウム又はその合金からなるアルミニウム系材料からなる群から選ばれる少なくとも一種の材料であることを特徴とする請求項5に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項7】

容器を構成する材料が樹脂系材料であって、かつ該樹脂がポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリエステル系樹脂、及びポリアミド樹脂からなる群から選ばれる少なくとも1種の樹脂であることを特徴とする請求項5に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項8】

前記ガスバリア性の包材の水蒸気透過度が、2g/m2・24hr以下、かつ酸素透過度が、100mg/m2・atm・24hr以下であることを特徴とする請求項1〜7のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項9】

前記ガスバリア性の包材が、下記(1)〜(3)のいずれか1種のフィルムからなる層を少なくとも含む単層又は多層フィルムからなるものであることを特徴とする請求項1〜8のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

(1)シリカ蒸着フィルム、アルミナ蒸着フィルム、シリカアルミナ2元蒸着フィルム、ダイヤモンドライクカーボン蒸着フィルムなどの蒸着層つき樹脂フィルム、

(2)アルミニウム箔又はスズ箔

(3)エチレン・ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアミド、ポリフッ化ビニル、ポリ塩化ビニル、ポリエチレンテレフタレート、変性ポリアクリロニトリル、並びにポリビニルアルコールからなる群から選ばれる樹脂製フィルム

【請求項10】

前記脱酸素剤が気相中の水分に依存せず酸素を吸収する鉄系又は非鉄系の自力反応型の脱酸素剤であり、かつ脱水剤がモレキュラーシーブ(A型ゼオライト)であることを特徴とする請求項3〜9のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項11】

上記硬化性シリコーン樹脂組成物中の成分(A)、成分(B)及び成分(C)の合計に相当する、フィラー以外の硬化性ポリオルガノシロキサン樹脂の成分中のヒドロシリル基含有量が、0.1mmol/g以上、1.0mmol/g以下であることを特徴とする請求項1〜10のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項12】

上記硬化性シリコーン樹脂組成物中の成分(D)であるフィラー成分が、一次粒子径が0.1〜2.0μmのアルミナ及び/又は比表面積50m2/g以上の超微粒子状シリカを含有するものであることを特徴とする請求項1〜12のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項13】

通気孔を有する容器の容積をVM、ガスバリア性の包材の容積をVF、保存される硬化性シリコーン樹脂組成物の体積をVとしたとき、VF>VM>Vであり、かつ、硬化性シリコーン組成物単位重量あたりの仮想最大発生水素量を0.2L/kgとした時、発生水素総量<VF−VMとなることを特徴とする請求項1〜9に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項14】

前記硬化性ポリオルガノシロキサン組成物が半導体発光装置用パッケージの液状射出成形に用いられるものであることを特徴とする請求項1〜13のいずれか1項に記載の硬化性シリコーン樹脂組成物の保存方法。

【請求項15】

請求項1〜請求項14のいずれか1項に記載された保存方法に適合するように梱包されてなる、硬化性シリコーン樹脂組成物梱包体。

【図1】

【図2】

【図2】

【公開番号】特開2013−87247(P2013−87247A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231016(P2011−231016)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]